Плазменная горелка для получения синтетического диоксида кремния - RU2391298C2

Код документа: RU2391298C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам получения трубок из чистого синтетического диоксида кремния, трубок из легированного синтетического диоксида кремния, прутков для применений оптического волокна и заготовок для ультрафиолетпропускающих оптических компонентов. Более конкретно оно относится к способу получения таких трубок и оптических компонентов напылением диоксида кремния с низким содержанием гидроксильного иона плазменным способом.

Техническая проблема

В известном уровне техники описаны различные подходы к изготовлению стартерных трубок из кварцевого стекла и для получения заготовок оптического волокна. Стартерные трубки могут быть формованы путем нагревания диоксида кремния и его экструдирования через отверстие. Как стартерные трубки, так и заготовки оптического волокна могут быть изготовлены нанесением легированного или нелегированного диоксида кремния на мишень с использованием одной из нескольких технологий, таких как модифицированное химическое осаждение из паровой (газовой) фазы (MCVD), осевое осаждение из паровой (газовой) фазы (VAD), наружное осаждение из паровой (газовой) фазы (OVD). Каждый из указанных способов начинается с обеспечения вращающейся мишени, обычно в форме трубки или сплошного прутка, образованных из стекла, керамики или одного из нескольких других материалов. В некоторых случаях стержень или трубка становится неотъемлемой частью заготовки, но в других случаях пруток удаляется. Источник тепла, такой как газовая горелка или источник плазмы, располагается под вращающейся мишенью. Источник тепла обеспечивает необходимую энергию для реакций образования стекла с образованием стеклянных частиц. В зависимости от природы процесса указанные нанесенные стеклянные частицы готовы для дальнейших стадий переработки, сушки и спекания, таких как VAD и OVD процессы. Если же используют MCVD процесс, то указанные частицы сплавляются в кварцевое стекло таким же источником тепла. Обычно размеры частиц, которые находятся в интервале 0,05-0,2 мкм, являются идеальными для химической реакции пламенного гидролиза, которая обнаруживается в OVD и VAD процессах. Указанные процессы включают две стадии, а именно образование частиц нагара пламенным гидролизом и затем уплотнение частиц нагара в отдельной печи. Слегка больший диаметр частиц нагара является предпочтительным для указанных способов, потому что он улучшает скорость нанесения.

Когда мишень устанавливается горизонтально, источник тепла перемещается вдоль длины мишени для обеспечения однородного нанесения. Если мишенью является трубка, стеклообразующие частицы и материалы могут быть нанесены либо на внутреннюю поверхность трубки, при этом наружный диаметр остается постоянным, либо на наружную сторону трубки, при этом наружный диаметр увеличивается. Когда мишень устанавливается вертикально, она вращается вокруг своей вертикальной оси и увеличивается как в радиальном, так и в осевом направлениях. Это дает, по существу, цилиндрический продукт, диаметр и длина которого увеличиваются, когда нанесение продолжается.

В патенте США №5522007 (Drouart et al.) рассматривается использование плазменного напыления с нарастанием заготовки оптического волокна, имеющего высокую концентрацию гидроксильных ионов. В данной ссылке гидроксильные ионы преднамеренно входят в газ, генерирующий плазму, при пропускании газа через емкость воды перед его введением в один конец плазменной горелки, имеющей индукционную катушку. Это вводит количество воды в технологический газовый поток. Плазменная горелка выпускает частицы расплавленного диоксида кремния, смешанного с гидроксильными ионами, на вращающуюся заготовку подложки. Это дает заготовку, имеющую среднюю концентрацию гидроксильных ионов, лежащую в интервале 50-100 ч./млн, нанесенных на заготовку мишени. Кроме того, предпочтительным исходным материалом в патенте США №5522007 являются частицы диоксида кремния.

В патенте США №5609666 (Heitmann) рассматривается использование трубчатой подложки, образованной из пористой оксидной керамики, для формования трубки из кварцевого стекла. Горелка, работающая со смесью метана, тетрахлорида кремния (SiCl4) и кислорода, движется взад и вперед вдоль трубчатой подложки с напылением на нее стеклянного нагара. Одновременно высушивающую газовую смесь, содержащую хлор или тионилхлорид вместе с другими газами, пропускают через внутреннюю часть трубчатой подложки вдоль продольной оси. Продувочный газ удаляет гидроксильные ионы из напыленного стеклянного нагара. Напыленную продутую массу стеклянного нагара удаляют с трубчатой подложки и затем подвергают дополнительной сушке и спеканию с образованием трубки или прутка с низкой концентрацией гидроксильных ионов.

В The Journal of Applied Chemistry, Vol.19, pp.33-38 (1969) авторы Audsley & Bayliss описывают использование четырех различных конструкций плазменной горелки для введения реакции окисления тетрахлорида кремния. Авторами установлено, что они могут достигнуть полного окисления при скорости потока 67 г/мин. Тем не менее Audsley & Bayliss не исследуют влагосодержание стекла и не включают наружную трубку для подачи экранирующего газа для изоляции влияния окружающей среды. Кроме того, химические вещества вводят от нижней части горелки без впрыскивающей форсунки.

В JP 4231336 (Sato et al.) заявлено, что плазменная горелка может вводить пламенный гидролиз при получении диоксида кремния. Хорошо известно, что факел плазмы является сухим факелом. Sato et al. не описывают введение водорода или водородсодержащих соединений в факел плазмы. Кроме того, представляется сомнительным, что в предложенном ими процессе имеет место пламенный гидролиз.

В патенте США №4162908 (Rau et al.) рассматривается способ применения индукционно спаренной плазменной горелки для получения синтетического кварцевого стекла, в частности синтетического фторсодержащего кварцевого стекла, не содержащего гидроксильные ионы. Плазменная горелка имеет 3 концентрические трубки из кварцевого стекла, центральная трубка используется для подачи химических реагентов, а кислородный газ подается в среднее и наружное кольца с образованием кислородной плазмы. Rau et al. не используют никакой экранирующий газ для изоляции влияния окружающей среды и они не раскрывают никакие подробности трубки подачи химических реагентов или форсунки. Кроме того, отсутствует рассмотрение оптимизации работы расположения питания химических реагентов для улучшения скорости напыления химических реагентов.

В патенте США №4402720 (Edahiro et al.) рассматривается использование плазменной горелки для получения стекловидного диоксида кремния, легированного азотом. Edahiro et al. приложены большие усилия по конструированию их форсунки для разделения химических реагентов перед поступлением в реакционную зону. Они не предпринимают никакие меры для изоляции влияния окружающей среды.

В патентах США №№6253580 и 6536240 (Gouskov et al.) рассматривается использование плазменной горелки, имеющей два противоположных стержня - стабилизатора плазмы, выступающих наружу от центральной оси плазменной горелки. Указанные стержни-стабилизаторы являются U-образными желобами для обеспечения изоляции от окружающей среды в линейном направлении, соответствующем их ориентации, но не в направлении 360°.

Поэтому существует необходимость в плазменной горелке, которая формует трубки, заготовки или то и другое, для получения оптических волокон в непрерывном процессе с низкими уровнями загрязнений, таких как гидроксильные ионы. Кроме того, процессы, которые включают напыление нагара, что требует последующей сушки и спекания, являются дорогостоящими и продолжительными, поэтому существует необходимость в более быстрых и менее дорогостоящих способах напыления нагара и уплотнения.

Решение

Описанные выше проблемы решаются, и технический результат достигается настоящей улучшенной плазменной горелкой для получения синтетического диоксида кремния, которая включает замену стержней-стабилизаторов кольцевыми дисками, что делает плазменную горелку более компактной и жесткой. Кроме того, она использует экранирующий газ, такой как азот, в качестве активной завесы для обеспечения более полной изоляции от окружающей среды на 360°, чем пассивная защита только в линейном направлении обычных стержней-стабилизаторов. Для получения улучшенных результатов напыления могут быть использованы один или более кольцевых дисков.

Настоящая плазменная горелка дополнительно включает смещенное от центра расположение форсунок введения химических реагентов. Указанное размещение обеспечивает напыление в обоих направлениях без снижения качества напыленного стекла.

Настоящая плазменная горелка, кроме того, поддерживает ламинарное течение вводимых химических реагентов за счет тщательного изготовления, обследования и выбора подходящих вводящих форсунок. Кроме того, средняя кварцевая трубка плазменной горелки имеет формованную вогнутую секцию. Данная конструкция увеличивает энтальпию струи плазмы без использования более крупного ВЧ-генератора. Таким образом, скорость и эффективность напыления дополнительно улучшаются.

Кроме того, настоящая плазменная горелка включает дополнительные впуски плазменного газа для обеспечения лучшего регулирования получения и течения плазменного газа. Кроме того, настоящая плазменная горелка включает также форсунки введения химических реагентов, которые могут быть изогнуты вниз.

Краткое описание изобретения

Настоящая плазменная горелка дает продукты плавленного кварца хорошего качества в одностадийном процессе при одновременном достижении очень низкого числа пузырьков, эффективности напыления лучше 70% и средней скорости напыления 9 г/мин. Кроме того, настоящая плазменная горелка поддерживает влагосодержание напыленного стекла менее 1 ч./млн. Вместе со всеми указанными модификациями скорость напыления, эффективность и качество продукта значительно улучшаются без использования более крупного ВЧ-генератора. Настоящая плазменная горелка использует азотный экранирующий газ из наружного кварцевого трубопровода с обеспечением активной изоляции окружающей среды, которая заменяет стержни-стабилизаторы известного уровня техники кольцевым диском для более компактной, но полной защиты (перекрытие 360°). Кроме того, настоящая плазменная горелка включает смещенные и переключаемые позиции форсунки введения химических реагентов для обеспечения напыления в обоих направлениях. Кроме того, настоящая плазменная горелка поддерживает ламинарное течение вводимых химических реагентов. Она также имеет формованную вогнутую секцию на средней кварцевой трубке. Она использует больше впусков плазменного газа и имеет форсунки введения химических реагентов, которые являются изогнутыми вниз.

Краткое описание чертежей

На фиг.1 показан вариант настоящей плазменной горелки, используемой с устройством напыления согласно варианту осуществления настоящего изобретения.

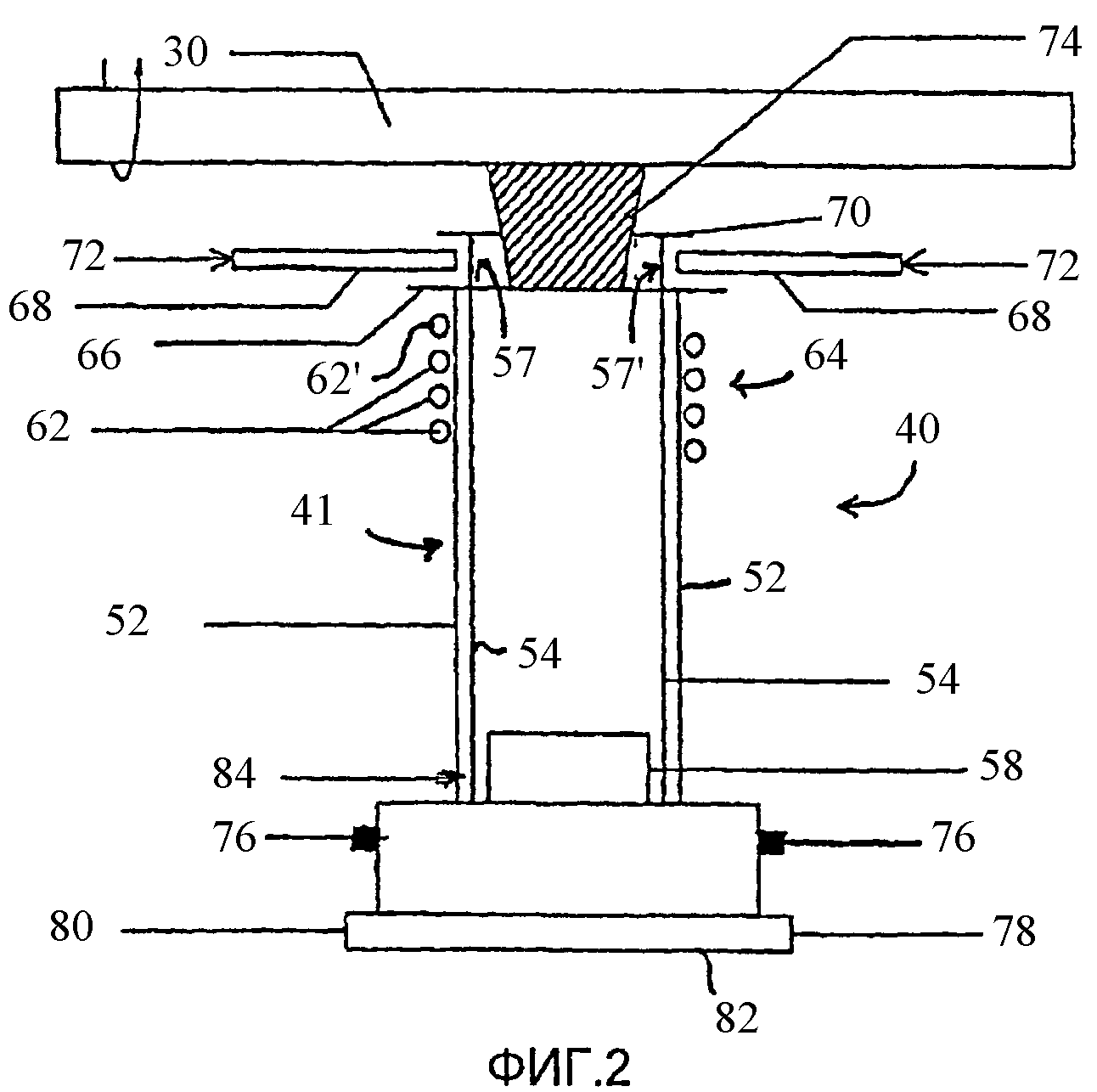

На фиг.2 представлено поперечное сечение варианта настоящей плазменной горелки, показывающее два кольцевых диска согласно варианту осуществления настоящего изобретения.

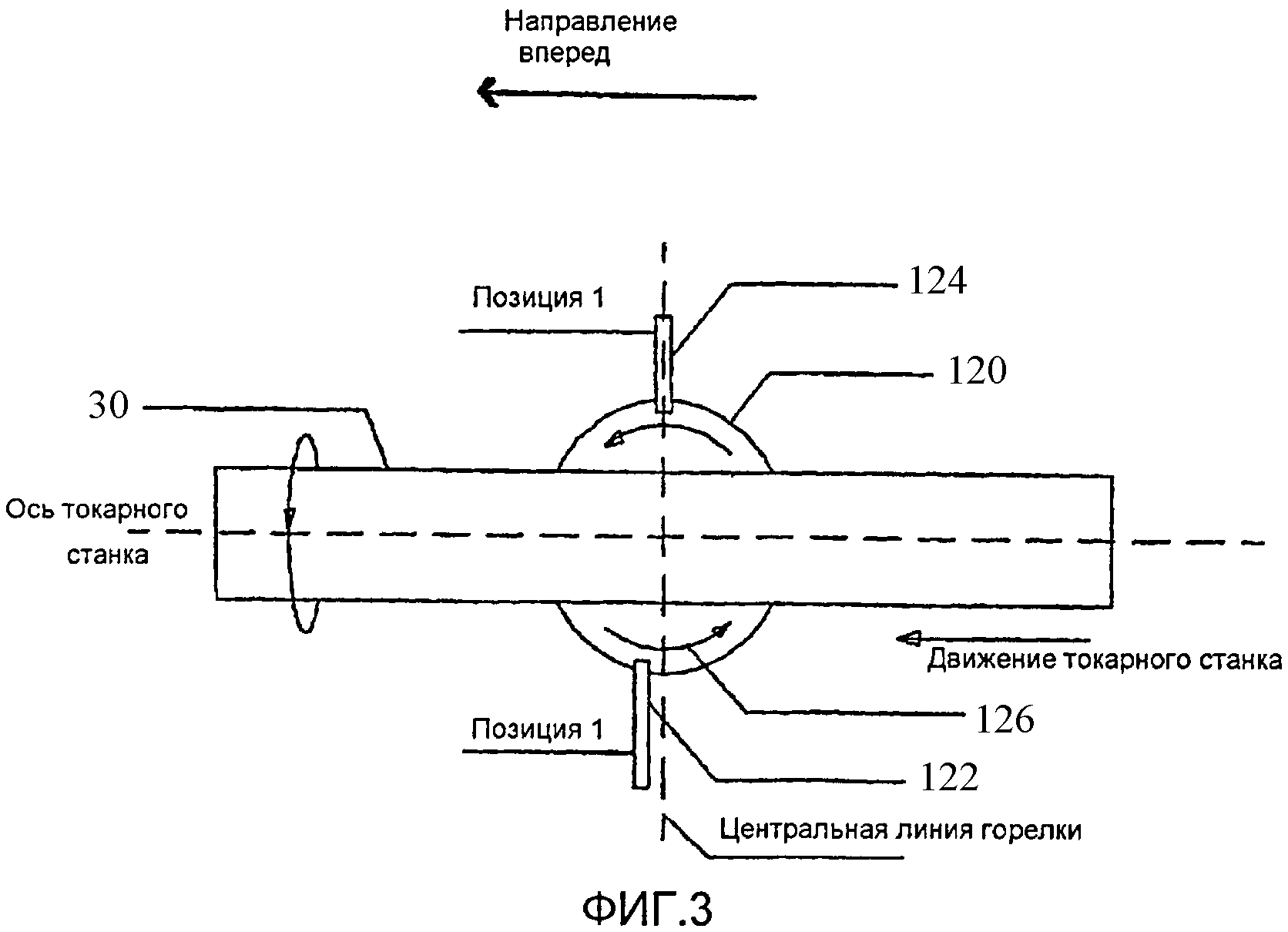

На фиг.3 представлен вид сверху другого варианта настоящей плазменной горелки, показывающий впереди расположенную форсунку согласно варианту осуществления настоящего изобретения.

На фиг.4 представлен вид сверху другого варианта настоящей плазменной горелки, показывающий позади расположенную форсунку согласно варианту осуществления настоящего изобретения.

На фиг.5 представлено поперечное сечение другого варианта настоящей плазменной горелки, показывающее вогнутую зону средней кварцевой трубки согласно варианту осуществления настоящего изобретения.

На фиг.6 представлен вид сверху другого варианта настоящей плазменной горелки, показывающий размещение дополнительных впусков газа согласно варианту осуществления настоящего изобретения.

На фиг.7 представлено поперечное сечение формы течения, сравнивающее известную плазменную горелку и вариант настоящей плазменной горелки согласно варианту осуществления настоящего изобретения.

Подробное описание чертежей

На фиг.1 показан вариант настоящей плазменной горелки для получения синтетического стекла с типичным устройством 20 в соответствии с настоящим изобретением. Устройство содержит кожух 22, который предусматривает надлежайший выпуск для удаления газообразных побочных продуктов из химических реакций, а также предусматривает ВЧ-изоляционную защиту от плазменной горелки, так что уплотнение предотвращает попадание загрязнений в конечный продукт. В кожухе находится токарный станок 24, такой как станки, поставляемые Litton Engineering Lab. Токарный станок 24 имеет переднюю бабку 25 и заднюю бабку 26. Передняя бабка 25 и задняя бабка 26 обеспечиваются парой противоположных вращающихся шпиндельных патронов 28, которые удерживают концы удлиненной мишени 30, имеющей, по существу, цилиндрическую наружную стенку. Зажимные патроны шпинделя 28 вращают мишень 30, как показано стрелкой А1. Подвижная каретка 32, подвижно смонтированная на токарном станке 24, выполнена с возможностью перемещения в любом направлении вдоль мишени, как показано двунаправленной стрелкой А2.

Настоящая индукционная плазменная горелка, обозначенная в целом позицией 40, удерживается кареткой 32. Каретка 32, таким образом, перемешает индукционную плазменную горелку 40 вдоль длины мишени 30. Это дает, в результате, напыление материала на верх мишени 30 с образованием трубчатого элемента 34, которым может быть стартерная трубка или заготовка оптического волокна. Зажимные патроны шпинделя 28 вращают мишень 30 с обеспечением того, что материал однородно напыляется индукционной плазменной горелкой 40 вокруг мишени с тем, чтобы образовать трубчатый элемент 34, имеющий почти идеально цилиндрические наружные стенки.

В предпочтительном варианте индукционная плазменная горелка 40, расположенная на каретке 30, движется в обоих направлениях вдоль значительной части длины мишени 30. Это позволяет индукционной плазменной горелке 40 перемещаться вдоль указанной части мишени 30 и напылять материалы.

Вместо движения индукционной плазменной горелки 40 вдоль длины мишени мишень 30 может быть подвижной, тогда как индукционная плазменная горелка 40 остается неподвижной. Это может быть реализовано, когда передняя бабка 25 и задняя бабка 26 токарного станка передвигают мишень возвратно-поступательным образом, так что все необходимые части мишени подводятся непосредственно над индукционной плазменной горелкой 40.

В качестве другой альтернативы множество источников плазмы может быть расположено на расстоянии вдоль длины мишени. Это позволяет уменьшить перемещение либо передней бабки 25, либо задней бабки 26 токарного станка 24, либо каретки 32, к которой присоединены источники плазмы, в зависимости от того, что из двух сконструировано подвижным. В крайнем случае, когда большое число источников плазмы - все предусматриваются вдоль длины мишени, не требуется никакого движения либо каретки 32, либо передней бабки 25 и задней бабки 26 токарного станка 24. В предпочтительном варианте плазменная горелка 40 представляет собой индукционную плазменную горелку, имеющую сухой плазменный газ, вводимый в нее по первой газовой линии 42, и источник газа, вводимого в нее по второй газовой линии 44.

Плазменный газ, по существу, состоит из азота и кислорода в надлежащей заданной пропорции. Воздух может служить в качестве плазменного газа. В таком случае воздух сначала пропускается через первую сушилку 46 для удаления влаги перед поступлением в первую газовую линию 42. Это обеспечивает то, что концентрация гидроксильных ионов плазменного газа является низкой, порядка 1 ч./млн или менее.

Источник газа содержит по меньшей мере главный химический реагент источника, такой как SiCl4, с или без дополнительных легирующих добавок и по меньшей мере один газ-носитель, такой как кислород или азот. Газы-носители поступают во вторую сушилку 48 для удаления влаги. Это обеспечивает то, что концентрация гидроксильных ионов газа источника является очень низкой, порядка 0,5 ч./млн или менее. После того как газы-носители высушиваются, их пропускают в барботер 50 или, в качестве альтернативы, группа барботеров может использоваться вместо барботера 50 для получения химических реагентов источника. Газовый поток, содержащий газы-носители, наполненные химическими реагентами источника, пропускают во вторую газовую линию 44. Опционно, при открытии клапана 51, легирующий газ может быть введен в газовый поток до того, как он достигнет индукционной плазменной горелки.

В предпочтительном варианте химическим реагентом источника является SiCl4. Данный химический реагент выбран из-за его реакционных свойств в плазме. В частности, SiCl4 служит в качестве источника Si для образования SiO2, который напыляется на мишень 30. Легирующей добавкой для снижения показателя преломления является обычно легирующий фторсодержащий газ в виде SiF4, CF4 или SF6. Фторсодержащие легирующие добавки модифицируют показатель преломления кварца и добавляют степень свободы в конструкцию заготовок оптического волокна. Легирующими добавками для увеличения показателя преломлении являются обычно GeCl4, POCl3, AlCl3 и TiCl4 в форме пара.

На фиг.2 показан вариант настоящей индукционной плазменной горелки 40, которая включает два кольцевых диска и три кварцевых трубки. Индукционная плазменная горелка 40 расположена ниже вращающейся мишени 30. Индукционная плазменная горелка 40 содержит, по существу, трубчатый корпус горелки 41, образованный из кварца. Предпочтительно корпус 41 имеет наибольший наружный диаметр 100 мм и высоту 310 мм. Однако также могут использоваться диаметры в интервале от 80 до 120 мм и высоты в интервале 180-400 мм.

В данном варианте средняя трубка 54 из кварцевого стекла выполнена слегка выше, чем наружная трубка 52 из кварцевого стекла, и имеет два вырезанных отверстия, или окна, 57, противоположных друг другу. Нижний конец окна 57 расположен у V=0 (см. фиг.7), чтобы достичь такого же положения введения химического реагента, как описано в патентах США №№6253580 и 6536240. В одном аспекте окно 57 имеет размеры 16 мм в высоту и 18 мм в ширину. Настоящая индукционная плазменная горелка 40 также включает внутреннюю трубку 58 из кварцевого стекла.

Средняя трубка 54 из кварцевого стекла предпочтительно является наиболее высокой по сравнению как с внутренней трубкой 58 из кварцевого стекла, так и с наружной трубкой 52 из кварцевого стекла. Наружная трубка 52 из кварцевого стекла является предпочтительно более высокой, чем внутренняя трубка 58 из кварцевого стекла. Типичными размерами трубок из кварцевого стекла являются следующие: внутренняя трубка 58 из кварцевого стекла имеет наружный диаметр приблизительно 60 мм и длину приблизительно 150 мм, средняя трубка 54 из кварцевого стекла имеет наружный диаметр приблизительно 70 мм и длину приблизительно 270 мм, и наружная трубка 52 из кварцевого стекла имеет наружный диаметр приблизительно 85 мм и длину приблизительно 200 мм.

Кроме того, настоящая индукционная плазменная горелка 40 включает также нижний кольцевой диск 66 из кварцевого стекла и верхний кольцевой диск 70 из кварцевого стекла. Нижний кольцевой диск 66 из кварцевого стекла приваривается, по существу, перпендикулярно верху наружной трубки 52 из кварцевого стекла, выше катушки 64, по существу, перпендикулярно наружной трубке 52 из кварцевого стекла на ее наружной поверхности. Верхний кольцевой диск 70 из кварцевого стекла приваривается, по существу, перпендикулярно верху средней трубки 54 из кварцевого стекла. Размеры колец из кварцевого стекла могут быть следующими: нижний кольцевой диск 66 из кварцевого стекла имеет наружный диаметр приблизительно 150 мм и внутренний диаметр приблизительно 85 мм. Кроме того, верхний кольцевой диск 70 из кварцевого стекла имеет наружный диаметр приблизительно 110 мм и внутренний диаметр приблизительно 70 мм.

Нижний кольцевой диск 66 из кварцевого стекла и верхний кольцевой диск 70 из кварцевого стекла определяют форму течения экранирующего газа (описано ниже). Они вынуждают экранирующий газ иметь горизонтальное радиальное течение наружу в верхнюю часть настоящей индукционной плазменной горелки 40. Указанное течение создает область низкого давления плазменных газов, что будет вынуждать их течь наружу из средней трубки 54 из кварцевого стекла. Это будет увеличивать ширину факела 74 плазмы. Более широкий факел будет увеличивать ширину зоны нанесения на боковой поверхности вращающейся мишени 30. Это дает более высокие скорости напыления и эффективность процесса. Кроме того, стабильность факела 74 плазмы может поддерживаться регулированием скорости потока экранирующего газа.

Кроме того, нижний кольцевой диск 66 из кварцевого стекла и верхний кольцевой диск 70 из кварцевого стекла имеют прочную опору от средней трубки 54 из кварцевого стекла и наружной трубки 52 из кварцевого стекла по сравнению со стержнями-стабилизаторами в известном уровне техники, которые присоединены только одним концом к кварцевому трубопроводу. Указанная новая конструкция увеличивает устойчивость и снижает затраты на ремонт и замену настоящей индукционной плазменной горелки 40.

Пара отверстий 68 введения химических реагентов, предназначенных для введения химических реагентов 72, расположена вертикально между нижним кольцевым диском 66 из кварцевого стекла и верхним кольцевым диском 70 из кварцевого стекла, и они расположены горизонтально между наружной трубкой 52 из кварцевого стекла и средней трубкой 54 из кварцевого стекла и направлены к вырезанным окнам 57 в средней трубке 54 из кварцевого стекла. Через указанные отверстия 68 введения химических реагентов химические реагенты 72, например SiCl4, вводятся в факел 74 плазмы с получением частиц нагара диоксида кремния, которые напыляются и уплотняются на вращающейся мишени 30.

Пара отверстий 68 введения химических реагентов соединяется со второй газовой линией 44 для подачи химических реагентов источника 72 в индукционную плазменную горелку 40. Отверстия 68 введения химических реагентов содержат кварцевый трубопровод, имеющий диаметр 5 мм, хотя с настоящей индукционной плазменной горелкой 40 могут использоваться диаметры трубопровода порядка 3-10 мм. В данном варианте пара отверстий 68 введения химических реагентов расположена относительно корпуса 41 на одинаковой высоте, и каждое из пары отверстий 68 введения химических реагентов расположено в диаметрально поперечном направлении друг к другу. Вместо только двух таких отверстий 68 введения химических реагентов, однако, могут быть предусмотрены три или даже больше отверстий 68 введения химических реагентов, размещенных симметрично.

Пара впусков 76 плазменного газа соединяется с первой газовой линией 42, подводящей плазменные газы к индукционной плазменной горелке 40. Впуски 76 плазменного газа входят в корпус 41, по существу, на одинаковой высоте вблизи основания корпуса 41. Указанные впуски 76 плазменного газа обычно содержат трубопровод из нержавеющей стали, имеющий диаметр 5 мм, хотя ряд диаметров может быть достаточным для данной цели. Индукционная плазменная горелка 40 также предпочтительно включает впуск 78 и выпуск 80 хладагента. В процессе использования хладагент, такой как вода, проходит через впуск 78, циркулирует в наружной стенке корпуса 41 и выходит через выпуск 80. Впуск и выпуск хладагента выполняются из нержавеющей стали и имеют диаметр 5 мм. Как в случае впуска плазменного газа и окна введения химических реагентов, диаметр впуска 78 и выпуска 80 хладагента может также варьироваться для получения требуемых термодинамических свойств индукционной плазменной горелки 40.

Выпуски 76 плазменного газа, впуск 78 хладагента и выпуск 80 хладагента предпочтительно формуются в камере 82 из нержавеющей стали. Камера 82 выполняется из квадратного блока нержавеющей стали 100 мм на сторону, имеющего высоту приблизительно 40 мм. Камера 82 монтируется на несущей станине 56, которая, в свою очередь, монтируется на каретке 32 для движения вдоль вращающейся мишени 30. Предпочтительно плазменные газы вводятся тангенциально через впуски 76 плазменных газов между внутренней трубкой 58 из кварцевого стекла и средней трубкой 54 из кварцевого стекла.

Экранирующий газ, например азот, с содержанием гидроксильных ионов менее 1 ч./млн, вводится между средней трубкой 54 из кварцевого стекла и наружной трубкой из кварцевого стекла через окно 84 экранирующего газа. Сухой экранирующий газ течет между средней трубкой 54 из кварцевого стекла и наружной трубкой 52 из кварцевого стекла, создавая азотную завесу, которая предотвращает диффузию влаги из окружающей среды, снижая, в результате, содержание гидроксильных ионов в наносимых слоях кварцевого стекла. При использовании активного потока азотной завесы настоящая индукционная плазменная горелка 40 является более эффективной в изоляции влияния окружающей среды и снижении содержания гидроксильных ионов, чем пассивные стержни-стабилизаторы известного уровня техники.

Индукционная плазменная горелка 40 дополнительно включает медную индукционную катушку 64, которая предусматривается вокруг верхней части корпуса 41. Катушка 64 содержит множество витков 62, имеющих диаметр приблизительно 95 мм и отстоящих друг от друга на расстояние приблизительно 6 мм. Зазор между корпусом 41 и катушкой может быть 2-10 мм. Самая верхняя часть катушки 64, как указано самым верхним витком 62', отдалена от нижнего кольцевого диска 66 из кварцевого стекла на фиксированное расстояние приблизительно 2 мм. Индукционная катушка 62 расположена снаружи наружной трубки 52 из кварцевого стекла.

Высокочастотный генератор (не показано) электрически соединен с катушкой 64, снабжая катушку 64 энергией переменного тока до 60 кВт при частоте 5,28±0,13 МГц. В предпочтительном варианте генератором является генератор модели № IG 60/5000, поставляемый фирмой Fritz Huettinger Electronic GmbH (Германия). Генератор работает при подаче энергии 50 Гц, 3-фазной, 480 В для питания индукционной плазменной горелки 49.

Как описано выше, настоящая плазменная горелка 40 монтируется на подвижной каретке 32, которая установлена на токарном станке 24 для обработки стекла. В процессе напыления подвижная каретка 32 движется взад и вперед вдоль вращающейся мишени 30. Благодаря массе несущего оборудования индукционной плазменной горелки 40 предпочтительный режим работы представляет собой удерживание подвижной каретки 32 неподвижной и движение вращающейся мишени 39. Пруток- или трубка-мишень движется справа налево и затем обратно в свое первоначальное положение, или в виде движения вперед и обратно.

На фиг.3 показан другой вариант 120 настоящей индукционной плазменной горелки, имеющей одну или более смещенных от центра форсунок введения химических реагентов, переднюю форсунку 122 введения химических реагентов и заднюю форсунку 124 введения химических реагентов. Обычно плазменные горелки известного уровня техники включают окна введения химических реагентов, которые расположены прямо противоположно друг другу. В данном варианте задняя форсунка 124 введения химических реагентов находится на одной линии с центральной линией индукционной плазменной горелки 120, а передняя форсунка 122 введения химических реагентов движется вперед в том же направлении, что и вращающаяся мишень 30, примерно на 8 мм вперед от задней форсунки 124 введения химических реагентов. С указанным расположением и при работе в «направлении вперед», как показано на фиг.3, достигаются увеличение скорости напыления и лучшее регулирование диаметра мишени. Это обеспечивает более равномерный диаметр вращающейся мишени 30.

Предпочтительно смещение на 8 мм между двумя форсунками обеспечивает улучшенные результаты напыления. Кроме того, указанное расстояние смещения может зависеть от нескольких факторов, включая: размер вращающейся мишени 30, диаметр индукционной плазменной горелки 120, используемый генератор мощности, скорость потока плазменного газа, используемые исходные химические реагенты, а также скорость их подачи. Предпочтительно смещение может быть в интервале 6-12 мм.

В данном варианте относительное положение форсунок 122 и 124 введения химических реагентов может быть переключаемым, так что они являются идентичными по отношению к направлению нанесения. Например, на фиг.4 показано переключаемое расположение передней форсунки 122 введения химических реагентов и задней форсунки 124 введения химических реагентов по отношению к обратному движению вращающейся мишени 30. Как можно видеть на фиг.3 и 4, позиции 1 и 2 форсунок являются переключаемыми в зависимости от перемещения либо вращающейся мишени 30, либо индукционной плазменной горелки 120. Как показано на фиг.4, передняя форсунка 122 введения химических реагентов находится на одной линии с центральной линией индукционной плазменной горелки 129, тогда как задняя форсунка 124 введения химических реагентов находится впереди от передней форсунки 122 введения химических реагентов приблизительно на 8 мм.

В направлении вперед, как видно стоящему перед индукционной плазменной горелкой 120, как показано на фиг.3, напыление происходит от правого конца к левому концу. Передняя форсунка 122 введения химических реагентов находится впереди центральной линии индукционной плазменной горелки 120, а задняя форсунка 124 введения химических реагентов находится на одной линии с центральной линией индукционной плазменной горелки 120. В обратном направлении, как видно стоящему позади индукционной плазменной горелки 120, как показано на фиг.4, напыление происходит с правой стороны к левой стороне. В данном варианте задняя форсунка 124 введения химических реагентов и передняя форсунка 122 введения химических реагентов переключаются очень быстро с одной на другую еще до начала прохождения. Позиция 1 предназначена для движения вперед, а позиция 2 - для обратного движения.

Для того чтобы переключить позицию форсунок 122 и 124 введения химических реагентов, ширину отверстия окна 57 изменяют до приблизительно 20 мм, и положение окон 57 больше не является прямо противоположным друг другу. Вместо этого имеется смещение по отношению друг к другу. Слишком большое увеличение окон может вызвать избыточную утечку плазменных газов.

Кроме того, переключающаяся позиция форсунок 122 и 124 введения химических реагентов также может быть достигнута при использовании двух дополнительных форсунок в предварительно установленных и фиксированных позициях. Кроме того, такого же действия можно достигнуть с помощью различных клапанов и электронных регуляторов для подачи химических реагентов к необходимым форсункам.

Часто в процессе нанесения имеет место нарост на концах форсунок 68, 122 и 124 введения химических реагентов. Указанные наросты могут значительно снизить скорость напыления и качество стекла. При обследовании указанные наросты видны как «бороды», которые образуются в пути потока форсунок 68, 122 и 124 введения химических реагентов.

Наблюдалось, что, когда увеличивается скорость потока химических реагентов, первоначально имеет место соответствующее увеличение скорости напыления, но в ходе операции она выравнивается и затем начинает снижаться. Это показывает важность ламинарного течения для эффективного напыления вводимых химических реагентов. После ряда экспериментальных испытаний форсунок 68, 122 и 124 введения химических реагентов были установлены оптимальные условия для отверстия или площади поперечного сечения (CSA) форсунок 68, 122 и 124 введения химических реагентов конструкций форсунок и скоростей потока химических реагентов для поддержания ламинарного течения для форсунок 68, 122 и 124 введения химических реагентов. Указанные оптимальные условия минимизировали частицы нагара, которые нарастают на концах форсунок введения химических реагентов 68, 122 и 124, а также привели к снижению размера частиц, так что уменьшается возможность улавливания пузырьков стеклом.

Предпочтительно для настоящего способа идеальный размер частиц составляет 0,02-0,05 мм. Когда диаметр наносимых частиц нагара становится очень большим, они становятся очень трудными для уплотнения. Очень часто пузырьки также улавливаются в стекле с крупными частицами нагара. Когда ламинарное течение поддерживается на постоянном уровне для форсунок 68, 122 и 124 введения химических реагентов, размер частиц равномерно снижается, что улучшает качество стекла. Кроме того, также минимизируется возможное нарастание частиц нагара на концах форсунок 68, 122 и 124 введения химических реагентов и снижается необходимость и частота технического обслуживания.

На фиг.5 показан другой вариант 150 настоящей индукционной плазменной горелки настоящего изобретения. Индукционная плазменная горелка 150 включает среднюю трубку 154 из кварцевого стекла, которая имеет вогнутую секцию 152. Вместо использования равномерного диаметра от низа до верха средней трубки 154 из кварцевого стекла выполняется вогнутая секция 152 непосредственно над верхом внутренней трубки 58 из кварцевого стекла. В указанной вогнутой секции 152 диаметр постепенно снижается до примерно 30% от ее полного диаметра и затем снова восстанавливается до обычного диаметра. В качестве примера вогнутая секция 152 начинается приблизительно на 3 мм выше верха внутренней трубки 58 из кварцевого стекла. Общая вертикальная длина вогнутой секции составляет приблизительно 30 мм, и наименьший диаметр вогнутости составляет приблизительно 50 мм. В одном варианте внутренняя трубка 58 из кварцевого стекла имеет наружный диаметр приблизительно 60 мм и длину приблизительно 150 мм, средняя трубка 154 из кварцевого стекла имеет наружный диаметр приблизительно 70 мм и длину приблизительно 255 мм, и наружная трубка 52 из кварцевого стекла имеет наружный диаметр приблизительно 85 мм и длину приблизительно 200 мм. Преимуществами настоящей индукционной плазменной горелки 150 являются увеличение эффективности индукционной плазменной горелки 150 и улучшенная средняя энтальпия факела плазмы.

Известно, что общая энергия W, связанная с индукционной плазменной горелкой 150, будет распределена на потерю излучения Wr, поглощение кварцевой трубкой Wt и передачу струе плазмы Wj. Математическое уравнение указанной общей энергии представляет собой следующее:

Из работы Reed, Journal Applied Physics, Vol.32, page 821 (1961), а также работы Goutsol et al., Plasma Chemistry and Plasma Processing, Vol.22, page 351 (2002) видно, что форма завихренного потока, используемая в настоящей индукционной плазменной горелке 150, имеет очень уникальный характер. Интенсивное вращение потока дает образование зоны рециркуляции. Обратное течение по оси зоны дает образование «хвоста» плазмы, который идет вверх от области индуктора (в настоящем варианте ниже катушки). Длина указанной зоны в области холодного газа может быть во много раз больше диаметра трубки, так что она может достигнуть близости впусков 76 плазменного газа.

На фиг.6 представлен вид сверху другого варианта 200 настоящей плазменной горелки, показывающий размещение дополнительных впусков газов в соответствии с вариантом настоящего изобретения. В данном варианте четыре отдельных впуска 76 плазменных газов ориентированы тангенциально относительно камеры 82. Как рассмотрено выше, указанные впуски 76 плазменных газов соединяют первую газовую линию, по которой идут плазменные газы, с индукционной плазменной горелкой 40. Указанные впуски 76 плазменных газов могут быть таких же размеров и выполнены из таких же материалов, как описано выше. Число и ориентация указанных впусков 76 плазменных газов дает закругляющуюся или завихряюшуюся форму плазменного газа и улучшенный факел 74 плазмы. Для достижения требуемой формы течения плазменного газа может использоваться любое число впусков 76 плазменных газов.

На фиг.7 представлено сравнение моделей течения индукционных плазменных горелок известного уровня техники - слева и настоящей индукционной плазменной горелки 150 - справа. Показаны слой оболочки (SL), который введен ВЧ-катушкой, зона рециркуляции плазмы (RZ) и ламинарное течение (SM) потока плазменного газа. Из фиг.7 видно, что хвост плазмы для плазменных горелок известного уровня техники проходит к впускам 76 плазменных газов. В случае настоящей индукционной плазменной горелки 150 видно, что зона рециркуляции плазмы заканчивается непосредственно над вогнутой секцией 152 и не проходит к впускам 76 плазменных газов. Это обусловлено тем, что диаметр вогнутой секции 152 вынуждает ламинарный поток двигаться к центру трубки и препятствует хвосту плазмы двигаться дальше вверх. Таким образом, зона рециркуляции плазмы становится короче (меньше) на индукционной плазменной горелке 150. Поскольку зона рециркуляции плазмы становится меньше, также снижается положение V=0.

Когда зона рециркуляции плазмы становится меньше, очевидно, что потеря энергии на излучение будет меньше, т.к. будет потерей на кварцевую трубку. Из уравнения (1) видно, что, когда общая связанная энергия W является одинаковой, но потеря на излучение Wr и энергия, поглощаемая кварцевой трубкой, Wt становятся меньше, больше энергии будет доступно для струи плазмы Wj. Другими словами, Wj будет увеличиваться и становиться больше. Поэтому эффективность, которая представлена формулой

Как показано на фиг.6 и 7, вогнутая секция 152 может использоваться с дополнительными впусками 76 плазменных газов. Например, когда используются четыре впуска 76 плазменных газов, скорость потока для каждого отдельного впуска 76 плазменных газов может быть снижена при поддержании расчетной общей скорости потока. Это улучшает вращательную симметрию 126 (как показано на фиг.3 и 4) факела, или струи, плазмы 74. Это также улучшает стабилизацию факела, или струи, плазмы 74.

В данном варианте используются четыре впуска 76 плазменных газов. В случае данного варианта противоположные два впуска 76 плазменных газов могут подавать главный плазменный газ, а другие два впуска 76 плазменных газов могут использоваться в качестве вспомогательных. Один будет подавать кислород, а другой - азот. Это может увеличить общую скорость газового потока без создания турбулентного течения. Это также позволяет изменять соотношение кислород/азот, но поддерживать одинаковый общий поток во время осуществления процесса.

Нет необходимости, чтобы указанные четыре впуска 76 плазменных газов были в одной плоскости, и, в результате, регулирование положения и плоскости четырех впусков 76 плазменных газов может создать различные виды форм течения. Кроме того, регулирование отдельного газового потока для каждого впуска 76 плазменных газов может создать различные виды форм течения. Дополнительные впуски 76 плазменных газов могут быть использованы для подачи исходных материалов в газовой фазе, таких как фторсодержащий газ (например, SiF4, CF4 или SF6). Также можно использовать их для подачи компонентов в паровой фазе исходных материалов, когда нежелательно, чтобы имело место предварительное смешение перед поступлением в реакционную зону.

На фиг.5 показаны отверстия 68 введения химических реагентов, расположенные наверху нижнего кольцевого диска 66 из кварцевого стекла, однако, вместо того, чтобы быть перпендикулярными верху наружной трубки 52 из кварцевого стекла, они направлены приблизительно под углом 15° вниз от плоскости к центру индукционной плазменной горелки 150 (где V=0). Угол наклона, под которым отверстия 68 введения химических реагентов направлены вниз, зависит от диаметра индукционной плазменной горелки 150, размеров вогнутой секции 152, скорости потока плазменного газа, связанной энергии плазмы и исходных материалов химических реагентов.

Как указано выше и показано на фиг.7, расположение V=0 было снижено в случае настоящей индукционной плазменной горелки 150 так, что температура при V=0 является выше. Это представляет собой другое преимущество, которое является результатом снижения зоны рециркуляции. Указанный вид размещения может дополнительно дать преимущество уникального температурного профиля настоящей плазменной горелки 150 и дать улучшенные скорости химической конверсии, и сделать размеры частиц более однородными.

Что касается индукционной плазменной горелки 150 на показанной фиг.5, выступание средней трубки 54 из кварцевого стекла выше наружной трубки 52 из кварцевого стекла, как показано на фиг.2, может быть удалено. При укорочении средней трубки 54 из кварцевого стекла окна 57 введения химических реагентов могут быть также исключены. В данном варианте после укорочения средней трубки 54 из кварцевого стекла, верхнее и нижнее кольца становятся намного ближе. Можно также исключить верхний кольцевой диск 70 из кварцевого стекла, поскольку нижний кольцевой диск 66 из кварцевого стекла является адекватным для образования требуемой воздушной завесы.

В индукционной плазменной горелке 150, показанной на фиг.5, нижний кольцевой диск 66 из кварцевого стекла способен образовать экранирующий газ с горизонтальным, радиально отходящим направлением потока. Это обусловлено тем, что нижний кольцевой диск 66 из кварцевого стекла сам может обеспечить необходимую защиту от окружающей среды. Для данного варианта удаление верхнего кольцевого диска 70 из кварцевого стекла экономит затраты на изготовление оборудования, упрощает конструкцию и делает более компактной индукционную плазменную горелку 150.

С указанными модификациями энтальпия факела 74 плазмы увеличивается без необходимости увеличения энергии от генератора. Это обеспечивает увеличенную производительность без использования подачи большей энергии. Кроме того, эффективность процесса также увеличивается приблизительно на 10%, а также процесс значительно снижает образование пузырьков в нанесенном стекле.

Настоящие индукционные плазменные горелки 40, 120, 150 и 200 могут работать в горизонтальном варианте с нанесением диоксида кремния для получения заготовок, трубок, прутков или всех трех. Кроме того, настоящие индукционные плазменные горелки 40, 120, 150 и 200 могут использоваться для напыления кварцевого стекла в вертикальном варианте, что позволяет получать стеклянные заготовки или болванки.

При использовании всех характеристик, описанных в индукционных плазменных горелках 40, 120 и 150, было установлено, что могут быть достигнуты улучшения скорости напыления и эффективности (использования материала). В следующей таблице 1 представлено сравнение индукционной плазменной горелки известного уровня техники с индукционной плазменной горелкой 150.

Пример изготовления показывает реальное преимущество указанных усовершенствований. Для напыления стекла на стеклянную заготовку длиной 1 м с начальным наружным диаметром 20 мм, чтобы нарастить конечный диаметр до 70 мм, в случае конструкции индукционной плазменной горелки известного уровня техники, требуется немногим более 27 ч. Однако в результате использования индукционной плазменной горелки, раскрытой в данном изобретении, требуется менее 17 ч, таким образом, получая 10 ч экономию технологического времени. Другими словами, для одинакового периода времени изготовления производительность может быть увеличена примерно на 40%. Это также дает значительное снижение трудозатрат. Эта значительная экономия представляется в перспективе, когда считается, что указанная новая индукционная плазменная горелка будет способна давать одинаковое количество продукта с известным уровнем техники с использованием только 60% оборудования. Это означает 40% экономию капиталовложений. Другое преимущество настоящей конструкции показано из соображений использования исходного материала. Индукционная плазменная горелка данного изобретения дает 40% экономию стоимости материала.

Была описана новая плазменная горелка для получения синтетического диоксида кремния. Должно быть понятно, что конкретные варианты, описанные в данном описании, приводятся только в целях примера и не должны интерпретироваться как ограничение изобретения. Кроме того, ясно, что специалисты в данной области техники могут теперь осуществить многочисленные применения и модификации описанных отдельных вариантов без отступления от существа изобретения. Например, катушки и потребность в энергии для катушек, которые описаны, могут быть выполнены из различных материалов и работать при различных режимах энергии. Также ясно, что размеры указанных кварцевых трубок могут быть больше или меньше для требуемого применения.

Реферат

Изобретение относится к способам получения трубок, прутков для применений оптического волокна и заготовок для ультрафиолетпропускающих оптических компонентов из диоксида кремния методом плазменного напыления. Техническим результатом изобретения является снижение загрязнений изделий. Плазменная горелка содержит наружную трубку из кварцевого стекла, окруженную индукционной катушкой, внутреннюю трубку из кварцевого стекла, среднюю трубку из кварцевого стекла, по меньшей мере, одну форсунку введения химических реагентов, находящуюся между первым и вторым кольцевыми дисками. Один конец трубок соединен с основанием. Второй конец наружной трубки соединен с первым кольцевым диском из кварцевого стекла, второй конец средней трубки соединен со вторым кольцевым диском из кварцевого стекла, а второй конец внутренней трубки ориентирован к подложке. 2 н. и 38 з.п. ф-лы, 1 табл., 7 ил.

Формула

наружную трубку из кварцевого стекла, имеющую первую длину и первый диаметр поперечного сечения, а также первый конец, соединенный с основанием, и второй конец, ориентированный к подложке, причем указанная наружная трубка из кварцевого стекла окружена индукционной катушкой;

внутреннюю трубку из кварцевого стекла, имеющую вторую длину и второй диаметр поперечного сечения, а также первый конец, соединенный с указанным основанием, и второй конец, ориентированный к указанной подложке, причем указанный второй диаметр поперечного сечения является меньшим, чем указанный первый диаметр поперечного сечения, так что указанная внутренняя трубка из кварцевого стекла расположена, по существу, параллельно и внутри указанной наружной трубки из кварцевого стекла;

среднюю трубку из кварцевого стекла, имеющую третью длину и третий диаметр поперечного сечения, а также первый конец, соединенный с указанным основанием, и второй конец, ориентированный к указанной мишени, причем указанный третий диаметр поперечного сечения является меньшим, чем указанный первый диаметр поперечного сечения, и большим, чем указанный второй диаметр поперечного сечения, так что указанная средняя трубка из кварцевого стекла расположена, по существу, параллельно и между указанной наружной трубкой из кварцевого стекла и указанной внутренней трубкой из кварцевого стекла для обеспечения прохода экранирующего газа между указанной средней трубкой из кварцевого стекла и указанной наружной трубкой из кварцевого стекла и для обеспечения прохода плазменного газа между указанной внутренней трубкой из кварцевого стекла и указанной средней трубкой из кварцевого стекла с получением факела плазмы, когда к указанной индукционной катушке подводится энергия;

первый кольцевой диск из кварцевого стекла, соединенный с наружной стороной указанного второго конца указанной наружной трубки из кварцевого стекла;

второй кольцевой диск из кварцевого стекла, соединенный с наружной стороной указанного второго конца указанной средней трубки из кварцевого стекла, при этом форма течения указанного экранирующего газа определяется указанным первым кольцевым диском из кварцевого стекла и указанным вторым кольцевым диском из кварцевого стекла, а указанный второй конец указанной средней трубки из кварцевого стекла выступает выше указанного второго конца указанной наружной трубки из кварцевого стекла, и

по меньшей мере одну форсунку введения химических реагентов, расположенную между указанным первым кольцевым диском из кварцевого стекла и указанным вторым кольцевым диском из кварцевого стекла, для введения газа источника химических реагентов в указанный факел плазмы.

по меньшей мере одно отверстие, расположенное, по существу, вблизи указанного второго конца указанной средней трубки из кварцевого стекла для обеспечения прохода для указанного вводимого газа источника химических реагентов в указанный факел плазмы.

впуск хладагента и выпуск хладагента, расположенные в указанном основании для циркуляции хладагента через указанное основание.

первую форсунку введения химических реагентов, расположенную на центральной линии указанной плазменной горелки, и

вторую форсунку введения химических реагентов, расположенную перед указанной центральной линией указанной плазменной горелки.

плазменную горелку, содержащую:

наружную трубку из кварцевого стекла, имеющую один конец, по существу, перпендикулярный подложке, причем указанная наружная трубка из кварцевого стекла окружена индукционной катушкой;

внутреннюю трубку из кварцевого стекла, имеющую один конец, по существу, перпендикулярный указанной подложке;

среднюю трубку из кварцевого стекла, имеющую один конец, по существу, перпендикулярный указанной подложке, причем указанная средняя трубка из кварцевого стекла расположена между указанной наружной трубкой из кварцевого стекла и указанной внутренней трубкой из кварцевого стекла, при этом указанные трубки являются концентрическими, с обеспечением первого прохода, расположенного между указанной внутренней трубкой из кварцевого стекла и указанной средней трубкой из кварцевого стекла, для плазменного газа с получением факела плазмы, когда к указанной индукционной катушке подводится энергия, и второго прохода, расположенного между указанной наружной трубкой из кварцевого стекла и указанной средней трубкой из кварцевого стекла, для экранирующего газа;

первый кольцевой диск из кварцевого стекла, соединенный с наружной стороной указанного одного конца указанной наружной трубки из кварцевого стекла;

второй кольцевой диск из кварцевого стекла, соединенный с наружной стороной указанного одного конца указанной средней трубки из кварцевого стекла, причем форма течения указанного экранирующего газа определяется указанным первым кольцевым диском из кварцевого стекла и указанным вторым кольцевым диском из кварцевого стекла;

по меньшей мере одну форсунку введения химических реагентов, расположенную между указанным первым кольцевым диском из кварцевого стекла и указанным вторым кольцевым диском из кварцевого стекла, для введения газа источника химических реагентов в указанный факел плазмы; и

удерживающее средство для указанной подложки, причем указанная подложка и указанное удерживающее средство являются подвижными относительно друг друга.

по меньшей мере одно отверстие, расположенное, по существу, вблизи указанного одного конца указанной средней трубки из кварцевого стекла для обеспечения прохода для указанного вводимого газа источника химических реагентов в указанный факел плазмы.

первую форсунку введения химических реагентов, расположенную на центральной линии указанной плазменной горелки, и

вторую форсунку введения химических реагентов, расположенную перед указанной центральной линией указанной плазменной горелки.

Документы, цитированные в отчёте о поиске

Способ изготовления заготовки оптического волокна

Плазменная горелка

Комментарии