Безванадиевый катализатор для селективного каталитического восстановления и способ его приготовления - RU2452558C2

Код документа: RU2452558C2

Чертежи

Описание

Настоящее изобретение относится к новому, безванадиевому катализатору, предназначенному для селективного каталитического восстановления оксидов азота аммиаком или разлагающимся до него соединением в качестве восстановителя и пригодному главным образом для удаления оксидов азота из отработавших газов (ОГ), образующихся при работе двигателей внутреннего сгорания (ДВС), работающих преимущественно на обедненных горючих смесях и устанавливаемых на автомобилях. Изобретение относится также к способу активирования гомогенного смешанного оксида церия и циркония для селективного каталитического восстановления оксидов азота.

Выбросы вредных веществ автомобилем принципиально можно подразделить на две группы. Так, в частности, термином "исходные выбросы" или "первичные выбросы" называют вредные газы, которые образуются непосредственно в результате сгорания топлива в двигателе и уже содержатся в ОГ перед их прохождением через устройства нейтрализации ОГ. Вторичными выбросами называют те компоненты ОГ, которые могут образовываться в виде побочных продуктов в системе нейтрализации ОГ.

Отработавшие газы автомобилей с работающим преимущественно на обедненных горючих смесях ДВС наряду с обычными первичными выбросами, к которым относятся моноксид углерода СО, углеводороды НС и оксиды азота NOx, содержат также кислород в сравнительно большом количестве, которое может достигать 15 об.%. Моноксид углерода и углеводороды можно путем окисления легко превращать в безвредные вещества. Восстановление же оксидов азота до азота из-за высокого содержания кислорода в ОГ является гораздо более сложной задачей.

Одним из известных способов удаления оксидов азота из ОГ в присутствии кислорода является способ селективного каталитического восстановления (СКВ) аммиаком на пригодном для этого катализаторе, сокращенно обозначаемом СКВ-катализатором. При восстановлении оксидов азота этим способом удаляемые из ОГ оксиды азота подвергают взаимодействию с аммиаком с образованием азота и воды. Используемый в качестве восстановителя аммиак можно получать путем дозированной подачи разлагающегося до аммиака соединения, например мочевины, карбамата аммония или формиата аммония, в выпускной тракт и путем последующего гидролиза. Помимо этого известны также способы нейтрализации автомобильных ОГ, основанные на том, что аммиак в фазе работы ДВС на обогащенной рабочей смеси образуется в качестве вторичных выбросов на расположенном выше по ходу потока ОГ катализаторе, например на катализаторе-накопителе оксидов азота, и промежуточно накапливается в последующем СКВ-катализаторе до момента расходования в фазе работы ДВС на обедненной рабочей смеси.

Для работающей в периодическом режиме СКВ-системы, в которой используемый в качестве восстановителя аммиак образуется исключительно в виде вторичных выбросов в системе выпуска ОГ, требуются СКВ-катализаторы, способность которых накапливать аммиак должна быть достаточной для того, чтобы по возможности покрывать всю потребность в восстановителе для деазотирования ОГ в фазе работы ДВС на обедненной рабочей смеси. Для этого пригодны прежде всего СКВ-катализаторы на основе цеолитов, известные из многочисленных публикаций и патентных заявок. Так, например, в US 4961917 описан способ восстановления оксидов азота аммиаком с использованием катализатора, который наряду с цеолитом, обладающим определенными свойствами, содержит также железо и/или медь в качестве промотора. Другие СКВ-катализаторы на основе замещенных переходными металлами цеолитов и способы селективного каталитического восстановления с использованием таких СКВ-катализаторов описаны, например, в EP 1495804 A1, US 6914026 B2 или EP 1147801 B1.

Для применения в системах нейтрализации ОГ с дозаторами мочевины или иных разлагающихся до аммиака соединений, обеспечивающими возможность непрерывного снабжения системы восстановителем, от СКВ-катализатора не требуется наличие у него высокой аккумулирующей аммиак способности. В соответствии с этим в подобных системах стремятся избегать применения СКВ-катализаторов на основе цеолитов, поскольку такие катализаторы из-за высоких затрат на получение цеолитных соединений очень дороги.

Для использования в таких системах пригодны СКВ-катализаторы, которые наряду с диоксидом титана или оксидом вольфрама либо их смесями содержат также оксид ванадия. Так, например, в EP 0385164 B1 описан подобный катализатор, который наряду с диоксидом титана содержит по меньшей мере один оксид вольфрама, кремния, бора, алюминия, фосфора, циркония, бария, иттрия, лантана или церия, а также по меньшей мере один оксид ванадия, ниобия, молибдена, железа или меди и который приготавливают в виде формованных изделий путем прессования, соответственно экструзии компонентов, при необходимости после добавления к ним приемлемых вспомогательных веществ. В EP 1153648 A1 описан структурированный СКВ-катализатор, который под катализирующим гидролиз покрытием содержит восстановительное покрытие, состав которого соответствует известному из EP 0385164 B1. В EP 0246859 описан СКВ-катализатор, который содержит ванадий, нанесенный на смесь из оксида церия и оксида алюминия.

Существенная проблема, с которой приходится сталкиваться при применении ванадийсодержащих СКВ-катализаторов для нейтрализации автомобильных ОГ, состоит в возможном выбросе летучих токсичных ванадиевых соединений при повышенных температурах ОГ, в связи с чем необходимо учитывать наносимый такими соединениями вред здоровью человека и окружающей среде. Поэтому интерес на рынке к таким ванадийсодержащим катализаторам для нейтрализации автомобильных ОГ снижается.

Попытки разработать безванадиевые СКВ-катализаторы в качестве недорогой альтернативы обладающим высокой стоимостью системам на основе цеолитов предпринимаются уже достаточно давно.

Так, например, в US 4798817 описан СКВ-катализатор, который в основном содержит сульфат железа в количестве от 0,5 до 50%, нанесенный на смесь из 2-60% оксида церия и оксида алюминия. В US 4780445 описан СКВ-катализатор с 0,1-25% сульфата никеля или сульфата марганца либо их смеси в нанесенном на смесь из 2-60% оксида церия и оксида алюминия виде.

В JP 2005-238195, соответственно в ЕР 1736232 описана каталитическая система для удаления оксидов азота, которая имеет первую реакционную часть для деазотирования путем реакции оксидов азота с аммиаком и вторую реакционную часть для окисления избыточного аммиака и в которой первая реакционная часть содержит первый катализатор, который в качестве активного компонента содержит по меньшей мере один сложный оксид, содержащий два или более оксидов, выбранных из группы, включающей оксид кремния, оксид алюминия, оксид титана, диоксид циркония и оксид вольфрама, и редкоземельный элемент или переходный металл, за исключением Cu, Co, Ni, Mn, Cr и V.

У Apostolescu и др. в Appl. Catal. В: Environmental 62, 2006, с.104, представлены результаты исследования порошковых СКВ-катализаторов из Fe2O3/ZrO2 с легирующей примесью WO3 в среде искусственных модельных ОГ.

Известные безванадиевые и бесцеолитные СКВ-катализаторы отчасти имеют сложный состав, сложны в приготовлении и/или не удовлетворяют возросшим требованиям к активности и стойкости к старению для возможности их применения на автомобилях.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать безванадиевый, имеющий меньшую по сравнению с системами на основе цеолитов стоимость и приготавливаемый с использованием простых средств СКВ-катализатор, который в сравнении с известными в настоящее время системами обладал бы высокой каталитической активностью и высокой стойкостью к старению и который был бы пригоден прежде всего для удаления оксидов азота из ОГ, образующихся при работе ДВС, работающих преимущественно на обедненных горючих смесях и устанавливаемых на автомобилях с СКВ-системой непрерывного действия, оснащенной дозатором аммиака или иных разлагающихся до него соединений.

Указанная задача решается с помощью СКВ-катализатора, содержащего нанесенное на инертный корпус-носитель каталитически активное покрытие, которое полностью или частично состоит из гомогенного смешанного оксида церия и циркония, содержащего оксид церия в количестве от 10 до 90 мас.% в пересчете на общую массу этого гомогенного смешанного оксида церия и циркония и активированного для СКВ-реакции путем введения серы или переходного металла, выбранного из группы, включающей хром, молибден, вольфрам и их смеси, или их комбинаций.

Под гомогенным смешанным оксидом церия и циркония (кратко называемым просто смешанным оксидом церия и циркония) в контексте настоящего описания подразумевается оксидный твердый порошковый материал, который состоит из по меньшей мере двух компонентов - оксида церия и диоксида циркония. Указанные компоненты образуют смесь на атомарном уровне. Это понятие не охватывает физические смеси содержащих оксид церия порошков с содержащими диоксид циркония порошками. Подобные смешанные оксиды имеют с учетом достижимой точности измерений постоянный, т.е. гомогенный, состав по сечению частицы порошка. Материалы такого типа в литературе иногда называют также "твердыми растворами".

В необработанном состоянии подобные смешанные оксиды церия и циркония не проявляют значительную каталитическую активность в СКВ-реакции, о чем свидетельствуют представленные на фиг.1 в графическом виде данные об активности двух выбранных в качестве примера, необработанных смешанных оксидов церия и циркония с содержанием оксида церия 86 мас.% (сравнительный катализатор VK1 из сравнительного примера 1), соответственно 48 мас.% (сравнительный катализатор VK2 из сравнительного примера 2), в каждом случае в пересчете на общую массу гомогенного смешанного оксида церия и циркония. По результатам проведенных исследований неожиданно было установлено, что гомогенный смешанный оксид церия и циркония проявляет при условии его соответствующей предварительной обработки более высокую СКВ- активность по сравнению с традиционными СКВ-катализаторами, известными из уровня техники. При упоминании в настоящем описании активированного для СКВ-реакции смешанного оксида церия и циркония подразумеваются гомогенные смешанные оксиды церия и циркония, обработанные одним из описанных ниже способов.

Смешанные оксиды церия и циркония активируют для СКВ-реакции введением серы или переходного металла, выбранного из группы, включающей хром, молибден и вольфрам, или их смесей. При этом обладающие активирующим действием компоненты интегрируют в оксидный скелет смешанного оксида церия и циркония. Комбинирование между собой обоих активирующих компонентов (серы и переходного металла) позволяет получить катализатор с особенно предпочтительными свойствами. Серу и переходный металл вводят при этом раздельно на последовательно выполняемых стадиях.

Вводить серу можно, обрабатывая активируемый смешанный оксид церия и циркония газовой смесью, которая наряду с кислородом содержит диоксид серы SO2. Обработку такой смесью проводят при температуре в пределах от 150 и 800°C, предпочтительно от 250 до 650°C, особенно предпочтительно от 300 до 400°C. Одна из пригодных для подобной обработки газовых смесей наряду с кислородом в количестве от 0,15 до 15 об.% содержит диоксид серы в количестве от 5 до 50000 част./млн, предпочтительно от 5 до 500 част./млн, особенно предпочтительно от 10 до 100 част./млн. Помимо этого такая газовая смесь может также содержать воду в количестве до 20 об.%.

Вводить серу можно также, обрабатывая смешанный оксид церия и циркония разбавленной серной кислотой при комнатной температуре или при слегка повышенной температуре до 80°C с последующей сушкой. Сушку можно проводить на воздухе при температуре в пределах от 80 до 150°C.

Количество серы, вводимой в активируемый смешанный оксид церия и циркония, зависит от типа обработки и ее продолжительности. В одном из вариантов активированный для СКВ-реакции смешанный оксид церия и циркония содержит серу в количестве от 0,01 до 5 мас.%, предпочтительно от 0,02 до 3 мас.%, в пересчете на общую массу этого активированного смешанного оксида церия и циркония.

Смешанный оксид церия и циркония можно, кроме того, активировать для СКВ-реакции введением переходного металла, выбранного из группы, включающей хром, молибден и вольфрам, или их смесей. Для этого смешанный оксид церия и циркония пропитывают водным раствором соединения хрома, молибдена, вольфрама или их смеси, выбирая при этом количество раствора с таким расчетом, чтобы порошковый смешанный оксид церия и циркония увлажнялся с заполнением пор, но сохранял свою сыпучесть. Затем порошок сушат на воздухе при температуре в пределах от 300 до 700°C в течение 0,5-5 ч, в ходе чего переходный металл термически фиксируется в смешанном оксиде церия и циркония. Подобный процесс при необходимости повторяют до тех пор, пока после сушки содержание хрома, молибдена, вольфрама или их смеси в полученном таким путем смешанном оксиде церия и циркония не составит от 2 до 20 мас.%, предпочтительно от 5 до 15 мас.%, в пересчете на общую массу активированного смешанного оксида церия и циркония. Рассмотренный подход обеспечивает распределение переходного металла в смешанном оксиде церия и циркония в высокодисперсной форме. Этот фактор является необходимой предпосылкой для эффективного активирования смешанного оксида церия и циркония.

Обладающие особо высокой активностью в СКВ-реакции и высокой стойкостью к старению смешанные оксиды церия и циркония получают в том случае, когда дополнительно в качестве промотора используют переходный металл, выбранный из группы, включающей марганец, железо, кобальт, никель, медь, рутений, родий, палладий, серебро, иридий, платину и золото, или их смеси. Такой дополнительный переходный металл можно вводить в том же процессе, в котором смешанный оксид церия и циркония активируют хромом, молибденом или вольфрамом. Используемые в качестве промоторов переходные металлы можно прежде всего добавлять в содержащий хром, молибден, вольфрам или их смеси раствор и обрабатывать им смешанный оксид церия и циркония совместно с обладающим активирующим действием переходным металлом на одной и той же стадии. Содержание марганца, железа, кобальта, никеля, меди, рутения, родия, палладия, серебра, иридия, платины, золота или их смеси в полученном в результате активированном смешанном оксиде церия и циркония предпочтительно должно составлять от 0,1 до 10 мас.%, более предпочтительно от 0,5 до 5 мас.%, в каждом случае в пересчете на общую массу активированного смешанного оксида церия и циркония.

В особенно предпочтительных вариантах активированный смешанный оксид церия и циркония содержит в каждом случае в пересчете на его общую массу серу в количестве от 0,02 до 3 мас.% и/или молибден или вольфрам в количестве от 5 до 15 мас.% и железо или медь в количестве от 0,5 до 3 мас.%.

Описанный выше способ особо пригоден для активирования гомогенных смешанных оксидов церия и циркония для СКВ-реакции в том случае, когда они в пересчете на свою общую массу содержат оксид церия (IV) в количестве от 10 до 90 мас.%. Предпочтительно при этом использовать гомогенные смешанные оксиды церия и циркония с удельной поверхностью, определенной методом Браунауэра-Эммета-Теллера по адсорбции азота (БЭТ-поверхностью), более 50 м2/г и с содержанием оксида церия (IV) в пределах от 40 до 90 мас.%, особенно предпочтительно от 45 до 55 мас.%. Используемые смешанные оксиды церия и циркония могут быть легированы редкоземельными элементами и могут содержать оксид редкоземельного элемента в количестве от 1 до 9 мас.% в пересчете на общую массу гомогенного смешанного оксида церия и циркония. К особенно предпочтительным оксидам редкоземельных элементов при этом относятся оксиды скандия, иттрия, лантана, празеодима, неодима, самария, европия или гадолиния либо их смеси.

Как уже указывалось выше, введение серы в комбинации с введением переходного металла позволяет получить активированный смешанный оксид церия и циркония с особенно предпочтительными свойствами. Для этого, с одной стороны, в содержащий переходный металл гомогенный смешанный оксид церия и циркония можно вводить серу путем обработки SO2- и кислородсодержащей газовой смесью либо путем обработки разбавленной серной кислотой с последующей сушкой. Переходный металл, содержащийся в смешанном оксиде церия и циркония, может представлять собой таковой, выбранный из группы, включающей хром, молибден, вольфрам, марганец, железо, кобальт, никель, медь, рутений, родий, палладий, серебро, иридий, платину и золото, или их комбинации. С другой стороны, в уже содержащий серу гомогенный смешанный оксид церия и циркония можно описанным выше способом вводить переходный металл. Выполнение стадий по введению серы и по введению переходного металла в той или иной последовательности приводит к получению катализатора с разным химическим составом. Какая именно последовательность выполнения указанных стадий обеспечивает в целом более эффективное активирование смешанного оксида церия и циркония, зависит от выбранного в качестве исходного материала гомогенного смешанного оксида церия и циркония и от используемого для активирования оксида переходного металла. В этом заключается задача по оптимизации приготавливаемых в конечном итоге из активированного смешанного оксида церия и циркония катализаторов с учетом их конкретного назначения.

Нанесением активированного описанным выше путем для СКВ-реакции смешанного оксида церия и циркония на инертный корпус-носитель получают катализатор (каталитический нейтрализатор) для селективного каталитического восстановления оксидов азота аммиаком или разлагающимся до него соединением. Подобный корпус-носитель может быть выполнен из керамики или металла. При использовании керамического проточного сотового элемента или керамической подложки в виде фильтра с проницаемыми стенками каналов получают СКВ-катализатор, который особенно пригоден для удаления оксидов азота из ОГ, образующихся при работе ДВС, работающих преимущественно на обедненных горючих смесях и устанавливаемых на автомобилях. Корпус-носитель можно при этом покрывать активированным смешанным оксидом церия и циркония полностью или только частично. Корпус-носитель полностью покрывают активированным смешанным оксидом церия и циркония всегда в том случае, когда в системе выпуска ОГ, которой оснащается автомобиль, для применения на котором предназначен СКВ-катализатор, имеется достаточное монтажное пространство для размещения дополнительного катализатора гидролиза с входной стороны СКВ-катализатора и дополнительного катализатора окисления аммиака (задерживающего аммиак катализатора) с выходной стороны СКВ-катализатора. В такой системе катализатор гидролиза предназначен для разложения разлагающегося до аммиака соединения, дозируемого в выпускной тракт, с высвобождением аммиака. Назначение же катализатора окисления аммиака состоит в том, чтобы окислять прорывающийся в определенных рабочих режимах через СКВ-катализатор избыточный аммиак до азота и предотвращать таким путем выброс аммиака в окружающую среду. При недостаточном же монтажном пространстве катализатор гидролиза можно нанести на покрытие с активированным смешанным оксидом церия и циркония, для чего можно использовать всю длину корпуса-носителя. Равным образом покрытие с предлагаемым в изобретении смешанным оксидом церия и циркония можно наносить только на часть корпуса-носителя, тогда как в других его частях при таком зонированном расположении покрытия по ходу потока ОГ перед ним можно нанести покрытие из катализатора гидролиза и/или по ходу потока ОГ, после него можно нанести покрытие из катализатора окисления аммиака и/или еще одно покрытие из СКВ-катализатора.

СКВ-катализаторы, получаемые путем полного или частичного покрытия инертного корпуса-носителя предлагаемым в изобретении активированным для СКВ-реакции смешанным оксидом церия и циркония, представляющим собой гомогенный смешанный оксид церия и циркония с содержанием оксида церия от 10 до 90 мас.%, предпочтительно от 40 до 90 мас.%, особенно предпочтительно от 45 до 55 мас.%, в каждом случае в пересчете на общую массу этого гомогенного смешанного оксида церия и циркония, и также являющиеся объектом настоящего изобретения, в предпочтительных вариантах содержат оксид редкоземельного элемента в количестве от 1 до 9 мас.% в пересчете на общую массу гомогенного смешанного оксида церия и циркония. Оксид редкоземельного элемента представляет собой при этом оксид элемента, выбранного из группы, включающей скандий, иттрий, лантан, празеодим, неодим, самарий, европий и гадолиний, или смесь их оксидов.

Содержащийся в предлагаемом в изобретении катализаторе смешанный оксид церия и циркония, активированный введением серы и/или переходного металла, содержит серу в количестве от 0,01 до 5 мас.%, предпочтительно от 0,02 до 3 мас.%, и/или хром, молибден, вольфрам или их смеси, особенно предпочтительно молибден и/или вольфрам, в количестве от 2 до 20 мас.%, предпочтительно от 5 до 15 мас.%. Данные о количественном содержании компонентов в каждом случае указаны в пересчете на общую массу активированного смешанного оксида церия и циркония. В особенно предпочтительных вариантах предлагаемый в изобретении катализатор содержит, кроме того, в качестве промотора переходный металл, выбранный из группы, включающей марганец, железо, кобальт, никель, медь, рутений, родий, палладий, серебро, иридий, платину и золото, или их смеси в количестве от 0,1 до 10 мас.%, предпочтительно от 0,5 до 5 мас.%, наиболее предпочтительно содержит железо или медь в количестве от 0,3 до 3 мас.%.

Подобные, предлагаемые в изобретении катализаторы являются недорогой и безванадиевой альтернативой СКВ-катализаторам на основе цеолитов и отличаются исключительно высокой СКВ-активностью при соответствующей требуемой стойкости к старению в гидротермальных условиях.

Ниже изобретение более подробно рассмотрено на примерах и сравнительных примерах со ссылкой на прилагаемые к описанию графические материалы, на которых показано:

на фиг.1 - представленные в графическом виде данные о степени превращения оксидов азота на необработанных, не активированных гомогенных смешанных оксидах церия и циркония с содержанием оксида церия 86 мас.% (сравнительный катализатор VK1), соответственно 48 мас.% (сравнительный катализатор VK2) в пересчете на общую массу гомогенного смешанного оксида церия и циркония,

на фиг.2 - представленные в графическом виде данные о степени превращения оксидов азота на предлагаемом в изобретении катализаторе (K1), содержащем активированный для СКВ-реакции путем введения серы смешанный оксид церия и циркония с высоким содержанием церия (с содержанием оксида церия 86 мас.% в пересчете на общую массу гомогенного смешанного оксида церия и циркония), в сравнении с СКВ-активностью традиционных СКВ-катализаторов (сравнительный катализатор VK3 на основе цеолита, сравнительный катализатор VK4 на основе ванадия, сравнительный катализатор VK5 на основе Fe/W/ZrO2),

на фиг.3 - представленные в графическом виде данные о степени превращения оксидов азота на предлагаемом в изобретении катализаторе (K2), содержащем активированный для СКВ-реакции путем введения серы смешанный оксид церия и циркония (с содержанием оксида церия 48 мас.% в пересчете на общую массу гомогенного смешанного оксида церия и циркония), в сравнении с СКВ-активностью традиционных СКВ-катализаторов (сравнительный катализатор VK3 на основе цеолита, сравнительный катализатор VK4 на основе ванадия, сравнительный катализатор VK5 на основе Fe/W/ZrO2),

на фиг.4 - представленные в графическом виде данные о степени превращения оксидов азота на предлагаемом в изобретении катализаторе (K3), содержащем активированный для СКВ-реакции путем введения вольфрама гомогенный смешанный оксид церия и циркония, в сравнении с СКВ-активностью традиционных СКВ-катализаторов (сравнительный катализатор VK3 на основе цеолита, сравнительный катализатор VK4 на основе ванадия, сравнительный катализатор VK5 на основе Fe/W/ZrO2),

на фиг.5 - представленные в графическом виде данные о степени превращения оксидов азота на предлагаемом в изобретении катализаторе (K4), содержащем активированный для СКВ-реакции путем введения железа и вольфрама гомогенный смешанный оксид церия и циркония, в сравнении с СКВ-активностью традиционных СКВ-катализаторов (сравнительный катализатор VK3 на основе цеолита, сравнительный катализатор VK4 на основе ванадия, сравнительный катализатор VK5 на основе Fe/W/ZrO2),

на фиг.6 - представленные в графическом виде данные о степени превращения оксидов азота на предлагаемом в изобретении катализаторе, содержащем активированный для СКВ-реакции путем введения железа и вольфрама гомогенный смешанный оксид церия и циркония, в свежеприготовленном состоянии (катализатор K5) и после гидротермального искусственного старения (катализатор K5') в сравнении с СКВ-активностью традиционных СКВ-катализаторов после гидротермального старения (сравнительный катализатор VK3' на основе цеолита, сравнительный катализатор VK4' на основе ванадия, сравнительный катализатор VK5' на основе Fe/W/ZrO2),

на фиг.7 - представленные в графическом виде данные о степени превращения оксидов азота на предлагаемом в изобретении катализаторе (K6), содержащем активированный для СКВ-реакции путем введения железа, вольфрама и серы гомогенный смешанный оксид церия и циркония, в сравнении с СКВ-активностью традиционных СКВ-катализаторов (сравнительный катализатор VK3 на основе цеолита, сравнительный катализатор VK4 на основе ванадия, сравнительный катализатор VK5 на основе Fe/W/ZrO2),

на фиг.8 - представленные в графическом виде данные о степени превращения оксидов азота на предлагаемом в изобретении катализаторе в свежеприготовленном состоянии (K3), содержащем активированный для СКВ-реакции путем введения вольфрама гомогенный смешанный оксид церия и циркония (с содержанием оксида церия 48 мас.% в пересчете на общую массу гомогенного смешанного оксида церия и циркония), в сравнении с традиционными СКВ-катализаторами, содержащими оксид вольфрама, оксид церия и диоксид циркония (сравнительный катализатор VK6 на основе Ce{ZrO2-WO3}, сравнительный катализатор VK7 на основе W{CeO2-ZrO2}), и

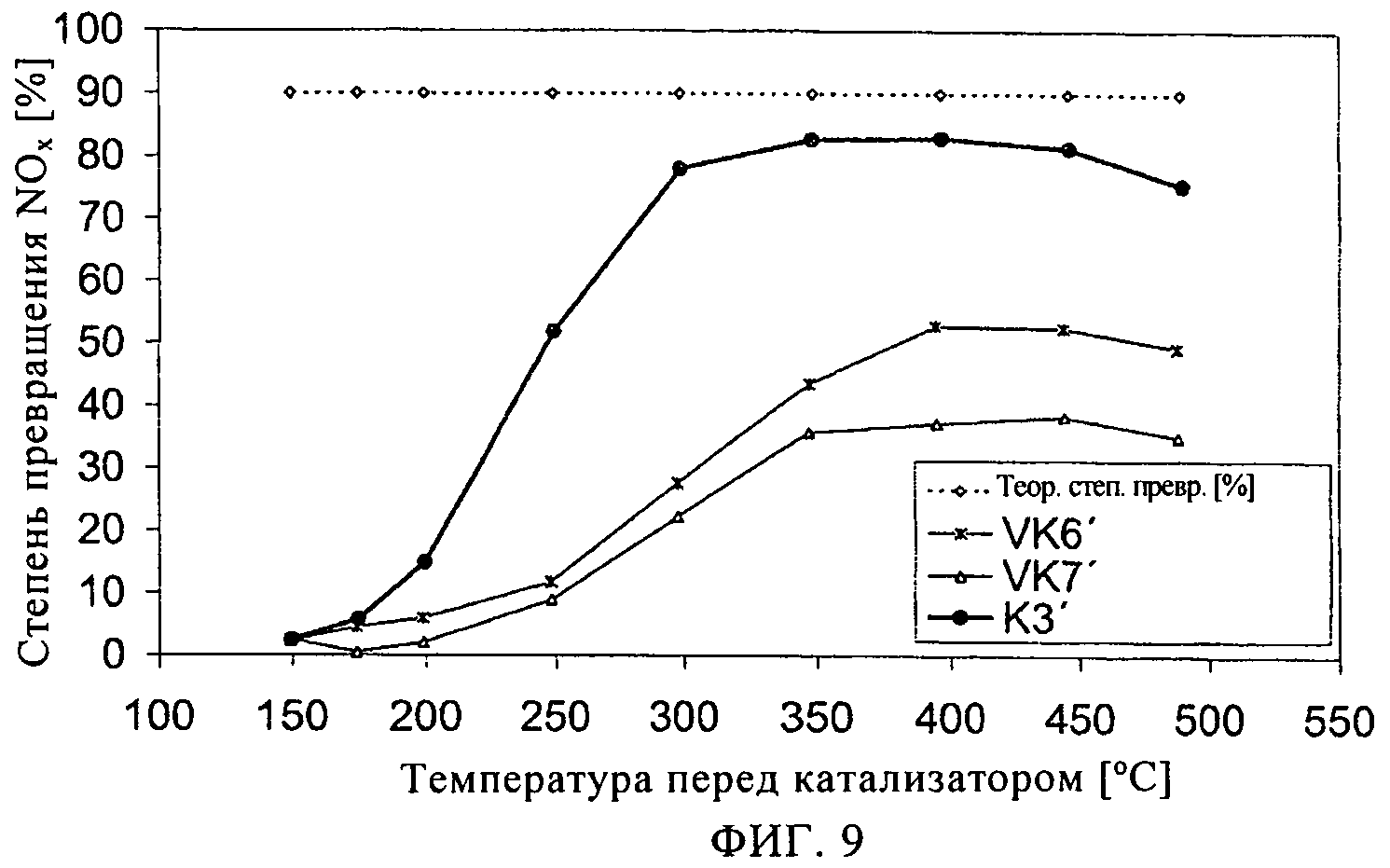

на фиг.9 - представленные в графическом виде данные о степени превращения оксидов азота на предлагаемом в изобретении катализаторе после искусственного гидротермального старения (K3'), содержащем активированный для СКВ-реакции путем введения вольфрама гомогенный смешанный оксид церия и циркония (с содержанием оксида церия 48 мас.% в пересчете на общую массу гомогенного смешанного оксида церия и циркония), в сравнении с традиционными СКВ-катализаторами, содержащими оксид вольфрама, оксид церия и диоксид циркония (сравнительный катализатор VK6' на основе Ce{ZrO2-WO3}, сравнительный катализатор VK7' на основе W{CeO2-ZrO2}).

Исследование степени превращения оксидов азота в качестве меры СКВ-активности

Смешанные оксиды церия и циркония из всех рассмотренных ниже примеров суспендировали в воде, размалывали и наносили на керамический сотовый элемент с объемом 0,5 л и с плотностью расположения каналов 62 канала на квадратный сантиметр площади поперечного сечения при толщине стенок каналов 0,17 мм. После прокаливания сотового элемента при 500°C в течение двух часов на воздухе из снабженных покрытием сотовых элементов для испытания в системе выпуска модельных ОГ вырезали цилиндрические керны диаметром 25,4 мм и длиной 76,2 мм.

Испытания проводили в лабораторной системе выпуска модельных ОГ при следующих условиях.

В ходе измерений пригодными аналитическими методами определяли концентрацию оксидов азота в модельных ОГ за катализатором. На основании известных данных о содержании в модельных ОГ дозируемых в них оксидов азота, которое проверяли путем анализа ОГ перед катализатором при кондиционировании в начале каждого испытания, и на основании данных об измеренном содержании оксидов азота в модельных ОГ за катализатором рассчитывали степень превращения оксидов азота на катализаторе при каждой температуре по следующей формуле:

где свх/вых(NOx)=свх/вых(NO)+свх/вых(NO2)+свх/вых(N2O)…

Для оценки СКВ-активности исследуемых материалов по полученным данным строили графики зависимости степени превращения оксидов азота

Сравнительный пример 1

Гомогенный смешанный оксид церия и циркония с содержанием оксида церия 86 мас.% и с содержанием оксида лантана 4 мас.% в пересчете на общую массу этого смешанного оксида суспендировали в воде, размалывали и наносили на керамический сотовый элемент с объемом 0,5 л и с плотностью расположения каналов 62 канала на квадратный сантиметр площади поперечного сечения при толщине стенок каналов 0,17 мм. После прокаливания сотового элемента при 500°C в течение двух часов на воздухе из приготовленного таким путем сравнительного катализатора VK1 вырезали керн для испытания в системе выпуска модельных ОГ и определяли степень превращения оксидов азота на этом катализаторе.

Сравнительный пример 2

Гомогенный смешанный оксид церия и циркония с содержанием оксида церия 48 мас.% в пересчете на общую массу этого смешанного оксида суспендировали в воде, размалывали и наносили на керамический сотовый элемент с объемом 0,5 л и с плотностью расположения каналов 62 канала на квадратный сантиметр площади поперечного сечения при толщине стенок каналов 0,17 мм. После прокаливания сотового элемента при 500°C в течение двух часов на воздухе из приготовленного таким путем сравнительного катализатора VK2 вырезали керн для испытания в системе выпуска модельных ОГ и определяли степень превращения оксидов азота на этом катализаторе.

На фиг.1 в графическом виде представлены результаты исследования не активированных гомогенных смешанных оксидов церия и циркония в виде сравнительного катализатора VK1 (○) и сравнительного катализатора VK2 (□) при пропускании модельных ОГ. Оба материала, как и ожидалось, не характеризуются никакой значительной степенью превращения на них оксидов азота в СКВ-реакции с аммиаком. Наблюдавшаяся для сравнительного катализатора VK2 при 250°C степень превращения оксидов азота, равная 3,4%, лежит в пределах заданной погрешности метода измерений.

Сравнительный пример 3

Для сопоставления с уровнем техники в качестве сравнительного катализатора приготавливали стандартный СКВ-катализатор имеющегося в продаже типа на основе железозамещенного цеолита, нанесенного на сотовый элемент с объемом 0,5 л и с плотностью расположения каналов 62 канала на квадратный сантиметр площади поперечного сечения при толщине стенок каналов 0,17 мм. Из такого сравнительного катализатора вырезали обозначенный через VK3 керн для испытания в системе выпуска модельных ОГ и определяли степень превращения оксидов азота на этом катализаторе в его свежеприготовленном состоянии.

Еще один керн, вырезанный из этого же сравнительного катализатора и обозначаемый ниже через VK3', подвергали искусственному старению при 650°C в течение 48 ч. Старение проводили в печи в гидротермальных условиях в воздушной атмосфере, содержавшей 10 об.% водяного пара и 10 об.% кислорода.

Сравнительный пример 4

Для дальнейшего сопоставления с уровнем техники приготавливали еще один стандартный СКВ-катализатор имеющегося в продаже типа на основе V2O5/TiO2/WO3 в виде покрытия, нанесенного на сотовый элемент с объемом 0,5 л и с плотностью расположения каналов 62 канала на квадратный сантиметр площади поперечного сечения при толщине стенок каналов 0,17 мм. Из такого сравнительного катализатора вырезали обозначенный через VK4 керн для испытания в системе выпуска модельных ОГ и определяли степень превращения оксидов азота на этом катализаторе в его свежеприготовленном состоянии.

Из этого же сравнительного катализатора так же, как и в сравнительном примере 3, вырезали еще один керн, который в течение 48 ч выдерживали при 650°C в воздушной атмосфере, содержавшей 10 об.% водяного пара и 10 об.% кислорода. Этот керн ниже обозначен через VK4'.

Сравнительный пример 5

Исходя из публикации Apostolescu и др. в Appl. Catal. В: Environmental 62, 2006, с.104, приготавливали еще один сравнительный катализатор, у которого его покрытие содержало железо в количестве 1,4 мас.% и вольфрам в количестве 7 мас.% на носителе из диоксида циркония (без оксида церия). В качестве корпуса-носителя такого покрытия так же, как и в других сравнительных примерах и примерах, использовали керамический сотовый элемент с объемом 0,5 л и с плотностью расположения каналов 62 канала на квадратный сантиметр площади поперечного сечения при толщине стенок каналов 0,17 мм. Из такого сравнительного катализатора вырезали обозначенный через VK5 керн для испытания в системе выпуска модельных ОГ и определяли степень превращения оксидов азота на этом катализаторе в его свежеприготовленном состоянии.

Из этого же сравнительного катализатора так же, как и в сравнительном примере 4, вырезали еще один керн, который в течение 48 ч выдерживали при 650°C в воздушной атмосфере, содержавшей 10 об.% водяного пара и 10 об.% кислорода. Этот керн ниже обозначен через VK5'.

Сравнительный пример 6

В EP 1736232 A1 описано два разных способа приготовления СКВ-катализаторов, основными компонентами которых являются оксид вольфрама, оксид церия и диоксид циркония. В абзаце [0007] указанной публикации описан особо пригодный для селективного каталитического восстановления оксидов азота мочевиной катализатор, полученный добавлением церия к оксиду вольфрама и диоксиду циркония.

В данном сравнительном примере сравнительный катализатор приготавливали в соответствии с приведенной в вышеуказанной публикации информацией, выбирая при этом количественные соотношения между используемыми компонентами с таким расчетом, чтобы состав готового сравнительного катализатора примерно соответствовал составу предлагаемого в изобретении катализатора, описанного ниже в примере 3. В соответствии с этим 420 г смеси ZrO2/WO3 (содержавшей в пересчете на ее общую массу 88 мас.% ZrO2 и 12 мас.% WO3) суспендировали в воде. Затем к суспензии при постоянном перемешивании добавляли раствор нитрата церия с содержанием церия 202 г.

Из полученной таким путем суспензии наносили покрытие на сотовый элемент с объемом 0,5 л и с плотностью расположения каналов 62 канала на квадратный сантиметр площади поперечного сечения при толщине стенок каналов 0,17 мм. После сушки и прокаливания сотового элемента из него вырезали два керна. Один из этих кернов (VK6) испытывали в системе выпуска модельных ОГ, определяя степень превращения оксидов азота на этом катализаторе в его свежеприготовленном состоянии.

Второй керн (VK6') подвергали искусственному старению при 650°C в течение 48 ч в воздушной атмосфере, содержавшей 10 об.% кислорода и 10 об.% водяного пара, и лишь после такой обработки определяли степень превращения оксидов азота на этом катализаторе в системе выпуска модельных ОГ.

Сравнительный пример 7

В этом примере сравнительный катализатор приготавливали в соответствии со вторым описанным в EP 1736232 A1 способом приготовления СКВ-катализаторов, состоящих из оксида вольфрама, оксида церия и диоксида циркония. Согласно примеру 3 указанной публикации сначала из водного раствора осаждали смешанное соединение церия и циркония, а затем пропитывали это соединение вольфрамсодержащим раствором.

Для этого водный раствор, содержавший 500 г нитрата цирконила и 200 г нитрата церия (III) (содержавшего кристаллизационную воду), нейтрализовали аммиачным раствором, что сопровождалось выпадением в осадок оксида-гидроксида церия и циркония. К полученной суспензии при постоянном перемешивании добавляли раствор 60 г метавольфрамата аммония в воде.

Из полученной таким путем суспензии наносили покрытие на сотовый элемент с объемом 0,5 л и с плотностью расположения каналов 62 канала на квадратный сантиметр площади поперечного сечения при толщине стенок каналов 0,17 мм. После сушки и прокаливания сотового элемента из него вырезали два керна. Один из этих кернов (VK7) испытывали в системе выпуска модельных ОГ, определяя степень превращения оксидов азота на этом катализаторе в его свежеприготовленном состоянии.

Второй керн (VK7') подвергали искусственному старению при 650°C в течение 48 ч в воздушной атмосфере, содержавшей 10 об.% кислорода и 10 об.% водяного пара, и лишь после такой обработки определяли степень превращения оксидов азота на этом катализаторе в системе выпуска модельных ОГ.

Пример 1

Из катализатора, приготовленного в сравнительном примере 1, вырезали керн, который в течение 48 ч сульфурировали в печи при температуре 350°C в атмосфере азота, содержавшей 10 об.% кислорода, 10 об.% влаги и диоксид серы в концентрации 20 об. част./млн. Полученный таким путем предлагаемый в изобретении катализатор K1 затем испытывали в модельных ОГ.

На фиг.2 в графическом виде представлены результаты определения степени превращения оксидов азота на предлагаемом в изобретении катализаторе K1 (•) в сопоставлении со степенью превращения оксидов азота на приготовленных согласно уровню техники сравнительных катализаторах VK3 (◊, на основе Fe-замещенного цеолита), VK4 (□, ванадийсодержащий) и VK5 (×, на основе Fe/W/ZrO2). Предлагаемый в изобретении катализатор K1 во всем интервале температур характеризуется лучшими показателями превращения на нем оксидов азота в СКВ-реакции по сравнению с также не содержащим цеолит и ванадий сравнительным катализатором VK5, известным из уровня техники. Помимо этого в интервале температур от 300 до 500°С степень превращения оксидов азота на предлагаемом в изобретении катализаторе неожиданно становится выше, чем у имеющегося в продаже сравнительного катализатора VK3 на основе Fe-замещенного цеолита, и примерно достигает степени превращения оксидов азота на сравнительном катализаторе VK4 на основе ванадия.

Пример 2

Из катализатора, приготовленного в сравнительном примере 2, вырезали керн, который в течение 48 ч сульфурировали в печи при температуре 350°C в атмосфере азота, содержавшей 10 об.% кислорода, 10 об.% влаги и диоксид серы в концентрации 20 об. част./млн. Полученный таким путем предлагаемый в изобретении катализатор K2 затем испытывали в модельных ОГ.

На фиг.3 в графическом виде представлены результаты испытания предлагаемого в изобретении катализатора также в сопоставлении с традиционными сравнительными СКВ-катализаторами VK3 (◊, на основе Fe-замещенного цеолита), VK4 (□, ванадийсодержащий) и VK5 (×, на основе Fe/W/ZrO2). Предлагаемый в изобретении катализатор K2 по степени превращения на нем оксидов азота также превосходит сравнительный катализатор VK5 во всем интервале температур и сравнительный катализатор VK3 на основе Fe-замещенного цеолита при температурах выше 300°C. Начиная с температуры 350°C, степень превращения оксидов азота на предлагаемом в изобретении катализаторе полностью достигает тех же показателей сравнительного катализатора VK4 на основе ванадия.

Пример 3

Гомогенный смешанный оксид церия и циркония с содержанием оксида церия 48 мас.% в пересчете на общую массу этого смешанного оксида активировали для СКВ-реакции путем введения вольфрама. Для этого сначала определяли то количество воды, которое способен впитать гомогенный смешанный оксид церия и циркония без потери своей сыпучести. В соответствующем количестве воды растворяли хорошо растворимое в ней вольфрамовое соединение в количестве, которое соответствовало содержанию вольфрама 10 мас.% в пересчете на общую массу приготавливаемого активированного смешанного оксида церия и циркония. Гомогенный смешанный оксид церия и циркония пропитывали с заполнением пор приготовленным вольфрамсодержащим раствором и затем для термической фиксации вольфрама в течение 2 ч выдерживали в печи при 500°C в воздушной атмосфере.

Полученный таким путем активированный смешанный оксид церия и циркония суспендировали в воде, размалывали и наносили на керамический сотовый элемент с объемом 0,5 л и с плотностью расположения каналов 62 канала на квадратный сантиметр площади поперечного сечения при толщине стенок каналов 0,17 мм. После прокаливания сотового элемента при 500°C в течение двух часов на воздухе из приготовленного таким путем предлагаемого в изобретении катализатора вырезали керн K3 для испытания в системе выпуска модельных ОГ и определяли степень превращения оксидов азота на этом катализаторе.

На фиг.4 в графическом виде представлены результаты испытания катализатора K3 в модельных ОГ в сопоставлении со степенью превращения оксидов азота на традиционных СКВ-катализаторах VK3 (◊, на основе Fe-замещенного цеолита), VK4 (□, ванадийсодержащий) и VK5 (×, на основе Fe/W/ZrO2). Катализатор K3 во всем интервале температур характеризуется степенью превращения на нем оксидов азота, которая в основном соответствует степени превращения оксидов азота на сравнительном катализаторе VK4 на основе ванадия, который является наиболее производительным среди всех выбранных сравнительных катализаторов. Лишь при высокой температуре, равной 500°C, наблюдается некоторая потеря активности предлагаемым в изобретении катализатором по сравнению со сравнительным катализатором на основе ванадия и сравнительным катализатором на основе цеолита.

На фиг.8 в графическом виде представлены данные о степени превращения оксидов азота на свежеприготовленном катализаторе K3 в сопоставлении с обоими сравнительными катализаторами VK6 (∗) и VK7 (Δ), которые также состояли только из оксида церия, диоксида циркония и оксида вольфрама, но не содержали определенный гомогенный смешанный оксид церия и циркония, а в наилучшем случае, в частности в случае сравнительного катализатора VK7, содержали негомогенную смесь. Предлагаемый в изобретении катализатор проявляет гораздо более высокую СКВ-активность в интервале температур ниже 300°C.

Решающие преимущества предлагаемого в изобретении катализатора перед этими известными из уровня техники катализаторами наиболее ярко проявляются после гидротермального старения.

Второй керн (K3') в течение 48 ч выдерживали при 650°C°C в воздушной атмосфере, содержавшей 10 об.% кислорода и 10 об.% водяного пара. После такой обработки определяли степень превращения оксидов азота на этом катализаторе в системе выпуска модельных ОГ и полученные результаты сравнивали со степенью превращения оксидов азота на также подвергнутых старению сравнительных катализаторах VK6' (∗) и VK7' (Δ). Из приведенных на фиг.9 данных следует, что производительность известных из уровня техники катализаторов резко падает в результате их гидротермального состаривания. Даже при температурах выше 350°C степень превращения оксидов азота на сравнительных катализаторах более не превышает 50%. В отличие от этого степень превращения оксидов азота на предлагаемом в изобретении катализаторе K3' в интервале температур выше 300°C и после его состаривания все еще составляет около 80%.

Пример 4

Гомогенный смешанный оксид церия и циркония с содержанием оксида церия 86 мас.% и с содержанием оксида лантана 4 мас.% в пересчете на общую массу этого смешанного оксида активировали для СКВ-реакции путем введения железа и вольфрама. Для этого сначала определяли то количество воды, которое способен впитать гомогенный смешанный оксид церия и циркония без потери своей сыпучести. В соответствующем количестве воды растворяли хорошо растворимое в ней соединение железа (III) в количестве, которое соответствовало содержанию железа 1,3 мас.%, а также хорошо растворимое в воде вольфрамовое соединение в количестве, которое соответствовало содержанию вольфрама 10 мас.%. (Данные о содержании компонентов указаны в пересчете на общую массу приготавливаемого активированного смешанного оксида церия и циркония.) Гомогенный смешанный оксид церия и циркония пропитывали с заполнением пор приготовленным железо- и вольфрамсодержащим раствором и затем для термической фиксации переходных металлов в течение 2 ч выдерживали в печи при 500°C в воздушной атмосфере.

Полученный таким путем активированный смешанный оксид церия и циркония суспендировали в воде, размалывали и наносили на керамический сотовый элемент с объемом 0,5 л и с плотностью расположения каналов 62 канала на квадратный сантиметр площади поперечного сечения при толщине стенок каналов 0,17 мм. После прокаливания сотового элемента при 500°C в течение двух часов на воздухе из приготовленного таким путем предлагаемого в изобретении катализатора вырезали керн K4 для испытания в системе выпуска модельных ОГ и определяли степень превращения оксидов азота на этом катализаторе.

На фиг.5 в графическом виде представлены результаты испытания катализатора K4 в модельных ОГ в сопоставлении со степенью превращения оксидов азота на традиционных СКВ-катализаторах VK3 (◊, на основе Fe-замещенного цеолита), VK4 (□, ванадийсодержащий) и VK5 (×, на основе Fe/W/ZrO2). Катализатор K4 в интервале температур от 150 до 400°C характеризуется степенью превращения на нем оксидов азота, которая примерно соответствует степени превращения оксидов азота на имеющемся в продаже ванадийсодержащем сравнительном катализаторе VK4 и заметно превышает степень превращения оксидов азота на безванадиевых сравнительных катализаторах VK3 и VK5. Снижение степени превращения оксидов азота на предлагаемом в изобретении катализаторе при температурах выше 450°C обусловлено потерей селективности, связанной с происходящим при высоких температурах переокислением аммиака.

Пример 5

Аналогично примеру 4 приготавливали еще один активированный смешанный оксид церия и циркония и еще один предлагаемый в изобретении катализатор, используя в качестве основного материала гомогенный смешанный оксид церия и циркония с содержанием оксида церия 48 мас.% в пересчете на общую массу этого гомогенного смешанного оксида церия и циркония. Из полученного катализатора вырезали два керна диаметром 25,4 мм и длиной 76,2 мм. Один из этих кернов (K5) в свежеприготовленном состоянии подвергали испытанию на СКВ-активность.

Второй керн (K5') сначала подвергали старению при 650°C в течение 48 ч в воздушной атмосфере, содержавшей 10 об.% кислорода и 10 об.% водяного пара. Затем и этот керн испытывали в системе выпуска модельных ОГ для определения степени превращения оксидов азота на таком катализаторе.

На фиг.6 в графическом виде представлены результаты определения степени превращения оксидов азота на катализаторе K5 (свежеприготовленном) и на катализаторе K5' (после гидротермального старения) в сопоставлении с также подвергнутыми гидротермальному старению сравнительными катализаторами VK3' (◊, на основе Fe-замещенного цеолита), VK4' (□, ванадийсодержащий) и VK5' (×, на основе Fe/W/ZrO2). Из приведенных на фиг.6 графиков со всей очевидностью следует, что предлагаемый в изобретении катализатор K5 в свежеприготовленном состоянии характеризуется исключительно высокой степенью превращения на нем оксидов азота прежде всего в интервале температур от 150 до 400°C. Снижение степени превращения оксидов азота на предлагаемом в изобретении катализаторе при температурах выше 450°C обусловлено, как и в случае катализатора K4, происходящим при таких температурах переокислением аммиака.

Сравнение между собой данных о степени превращения оксидов азота на подвергнутом гидротермальному старению катализаторе K5' и на подвергнутых гидротермальному старению имеющихся в продаже сравнительных катализаторах подтверждает, кроме того, наличие у предлагаемого в изобретении катализатора исключительно высокой стойкости к старению.

Пример 6

Из приготовленного в примере 5 катализатора вырезали еще один керн, который в течение 48 ч сульфурировали в печи при температуре 350°C в атмосфере азота, содержавшей 10 об.% кислорода и диоксид серы в концентрации 20 об. част./млн. Полученный таким путем предлагаемый в изобретении катализатор K6, содержавший активированный путем введения вольфрама, железа и серы смешанный оксид церия и циркония, затем испытывали в модельных ОГ.

На фиг.7 в графическом виде представлены результаты исследования активности предлагаемого в изобретении катализатора в сопоставлении с традиционными сравнительными СКВ-катализаторами VK3 (◊, на основе Fe-замещенного цеолита), VK4 (□, ванадийсодержащий) и VK5 (×, на основе Fe/W/ZrO2). Катализатор K6 характеризуется исключительно высокой степенью превращения на нем оксидов азота в интервале температур от 300 до 450°C. Степень превращения на нем оксидов азота в этом интервале температур полностью сопоставима со степенью превращения оксидов азота на сравнительном катализаторе VK3 на основе цеолита. Катализатор K6 является еще одним примером предлагаемого в изобретении катализатора, который отличается исключительно высокой степенью превращения на нем оксидов азота в СКВ-реакции с участием аммиака.

Полученные для всех катализаторов из соответствующих изобретению примеров данные свидетельствуют о том, что благодаря целенаправленному введению серы и/или переходного металла в гомогенный смешанный оксид церия и циркония обеспечивается высокоэффективное активирование подобного материала для селективного каталитического восстановления оксидов азота аммиаком, а соответствующим образом приготовленные катализаторы пригодны для применения в качестве альтернативы традиционным, стандартным катализаторам на основе цеолитов и/или ванадия.

Реферат

Изобретение относится к безванадиевому катализатору, предназначенному для селективного каталитического восстановления (СКВ) оксидов азота аммиаком или разлагающимся до него соединением. Изобретение также относится к способу активирования гомогенного смешанного оксида церия и циркония для селективного каталитического восстановления оксидов азота. Катализатор содержит нанесенное на инертный корпус-носитель каталитически активное покрытие. Причем это покрытие полностью или частично состоит из гомогенного смешанного оксида и циркония, содержащего оксид церия в количестве от 10 до 90 мас.% в пересчете на общую массу этого гомогенного смешанного оксида церия и циркония и активированного для СКВ-реакции путем введения переходного металла. Переходный металл выбирают из группы, включающей хром, молибден и смесей таких переходных металлов или их комбинаций. Подобный способ позволяет получить высокоактивный, стойкий к старению СКВ-катализатор, который является безванадиевой, недорогой и эффективной альтернативой используемым в настоящее время СКВ-катализаторам на основе цеолитов и который пригоден прежде всего для применения на автомобилях. 4 н. и 15 з.п. ф-лы, 9 ил., 1 табл., 13 пр.

Формула

Документы, цитированные в отчёте о поиске

Устройство и способ для обработки отработавших газов, образующихся при работе двигателя на бедных смесях, селективным каталитическим восстановлением окислов азота

Однослойный высокоэффективный катализатор для очистки отработавших газов двигателей внутреннего сгорания и способ его приготовления (варианты)

Комментарии