Способ дезактивации элемента конструкции ядерного реактора - RU2711292C1

Код документа: RU2711292C1

Чертежи

Описание

Предлагаемое изобретение относится к области ядерной техники и может быть использовано в технологиях атомной энергетики, предназначенных для дезактивации и безопасного обращения с радиоактивными конструкционными элементами ядерных энергетических установок (ЯЭУ), в частности, для поверхностной дезактивации облученного реакторного графита и металлоконструкций, контактировавших с теплоносителем.

Известны способы обработки облученного реакторного графита (см., например, патенты RU 2546981, RU 2212074, ЕР 1771865, US 9040014, заключающиеся в термической обработке реакторного графита в инертной, а затем в окислительной или восстановительной газовой среде с выделением газообразных соединений радиоактивных изотопов и последующем связывании их в жидкой или твердой форме. В частности, способ по патенту RU 2212074 включает выделение окислов изотопа углерода14С из облученного реакторного графита в режиме продувки нагретым воздухом при температуре от 450°С до 530°С и последующее их химическое связывание. К недостаткам указанных аналогов относится невозможность обеспечить преимущественно поверхностную очистку графита (в пределах до нескольких мкм по глубине) из-за нелокального характера термического воздействия на поверхность графита по причине его высокой теплопроводности (нагреваются также и глубокие слои). Другим недостатком является образование окислов углерода14С и других радиоактивных изотопов в летучей форме, что требует их дальнейшего химического связывания с увеличением объема образовавшихся радиоактивных отходов в жидкой и твердой фазе. Также к недостаткам известных способов обработки относится необходимость предварительного демонтажа и измельчения графитовых блоков и элементов конструкций ЯЭУ с исходно высоким уровнем радиоактивности, что ухудшает условия радиационной безопасности работы персонала и повышает трудоемкость работ.

Известны способы термической переработки отработанного реакторного графита с измельчением, смешиванием с реакционноспособными реагентами и проведением высокотемпературного синтеза в инертной атмосфере с образованием твердого остатка без выделения газообразных отходов (например, патенты РФ 2065220, РФ 2192057). Указанные способы включают измельчение графита и добавление в измельченную массу титана и/или алюминия, диоксида титана и/или диоксида кремния. Далее смесь помещают в реактор, наполненный инертным газом, и инициируют реакцию горения без пламени. Горячий продукт синтеза по патенту РФ №2065220 компактируют в процессе горения или после горения смеси, а затем направляют на захоронение. Недостатками указанных способов являются необходимость предварительного демонтажа и измельчения графитовых блоков и элементов конструкций ЯЭУ с первоначально высоким уровнем радиоактивности, неизбежный выброс в атмосферу радиоактивного диоксида14С, а также увеличение объема образовавшихся радиоактивных отходов (РАО) при спекании посредством высокотемпературного синтеза в отсутствии механизма селективного удаления загрязнений с наибольшей концентрацией радиоактивных изотопов. Эти факторы ухудшают условия радиационной безопасности работы персонала, повышают трудоемкость работ и не позволяют в итоге получить РАО в компактной форме.

Известны плазменные способы переработки отработанного графита, например, по патенту RU 2435241, согласно которому в печь загружают слои радиоактивного графита и зажигают его в окислительной среде плазмой, генерируемой плазмотроном. Далее отключают плазмотрон, загружают в печь фрагментированные радиоактивно загрязненные металлоконструкции, проводят плавку с растворением углерода в металле, после чего расплав шлакофлюса помещают в транспортный контейнер и отправляют на отверждение и последующее захоронение в специальных могильниках. К недостаткам указанного способа относится неизбежное загрязнение расплава металла радиоактивными изотопами и потерю возможности его дальнейшего использования, а также выброс радиоактивных изотопов (в частности, диоксида углерода14С) при отводе плавильных газов из печи.

Способ плазменной обработки графита по патенту RU 2580818 включает измельчение его на фракции с последующим их помещением в плазмохимический реактор в качестве расходуемых электродов, которые испаряют затем в низкотемпературной плазме с окислителем. На стенках плазмохимического реактора обеспечивают осаждение продуктов реакции в дисперсной фазе в виде зольного остатка. Газообразные продукты реакции извлекают из реактора, оксиды углерода переводят в жидкую фазу и отправляют на дальнейшее захоронение. Твердый зольный остаток извлекают из плазмохимического реактора для последующего захоронения. Недостатками предлагаемого способа является трудоемкость извлечения радиоактивного зольного остатка, образующегося на стенках плазмохимического реактора, и отсутствие механизма селективного удаления загрязнений с наибольшей концентрацией радиоактивных изотопов.

Наиболее близким к предлагаемому способу является техническое решение по патенту РФ 2603015, выбранное за прототип. Известный способ очистки облученных графитовых втулок уран-графитового реактора включает их нагрев, обработку газом, перевод примесей в газовую фазу, охлаждение углеродного материала, при этом процесс продолжают до полного испарения графитовой втулки. Недостатками известного способа, выбранного за прототип, является необходимость разборки и транспортировки радиоактивных элементов конструкции в плазмохимическую камеру, что ухудшает условия радиационной безопасности работы персонала, повышает трудоемкость работ. Другим недостатком способа, выбранного за прототип, является отсутствие механизма селективного удаления загрязнений с наибольшей концентрацией радиоактивных изотопов.

Задачей, на решение которой направлен предлагаемый способ, является создание технологии дезактивации элементов конструкции ядерного реактора путем плазменного распыления поверхностей облученных конструктивных элементов ЯЭУ и графитовой кладки, которые преимущественно загрязняются радиоактивными изотопами в процессе эксплуатации, для выбивания этих радионуклидов с поверхности вместе с окружающими атомами, осаждения их на охлаждаемый коллектор и последующего извлечения вместе с коллектором.

Технический результат, достигаемый предлагаемым изобретением, состоит в том, что при плазменном распылении поверхности конструктивных элементов ЯЭУ и графитовой кладки, как наиболее загрязненных радиоактивными изотопами, достигается существенное снижение радиоактивности обрабатываемых элементов конструкций ЯЭУ, а также концентрирование и соответствующее сокращение объема образующихся радиоактивных отходов.

Указанный технический результат достигается за счет того, что в способе дезактивации элемента конструкции ядерного реактора, включающем обработку элемента конструкции ядерного реактора низкотемпературной плазмой при подаче потока химически инертного газа, согласно заявляемому решению к выбранной площадке на поверхности элемента конструкции подводят электрод, зажигают плазменный разряд между поверхностью элемента конструкции, подключенного в качестве катода, и электродом, подключенным в качестве анода, выбирают рабочие параметры разряда, эффективные для распыления катода, производят распыление катода, охлаждают электрод и газовую магистраль, отводящую химически инертный газ из зоны разряда, до температуры, достаточной для осаждения распыленных атомов на поверхности электрода и магистрали, после распыления катода на заданную глубину электрод перемещают на новую выбранную площадку обработки и повторяют операции способа до полной обработки всей поверхности дезактивируемого элемента конструкции.

Преимущественно в качестве дезактивируемых элементов конструкции используют поверхность облученной графитовой кладки ядерного реактора.

Также в качестве элементов конструкции могут быть использованы внутренние поверхности первого контура ядерного реактора, а также входящих в него трубопроводов и систем циркуляции теплоносителя.

В качестве химически инертного газа преимущественно используют аргон или азот.

Электрод может быть изготовлен из меди, или из алюминия, или из алюминиевого сплава, или из тугоплавкого металла, или из тантала.

В предлагаемом способе электрод и газовую магистраль, отводящую химически инертный газ из зоны плазменного разряда, могут охлаждать путем принудительной циркуляции жидкого или газообразного хладагента, имеющего заданную входную температуру.

В предлагаемом способе преимущественно создают такое распределение температуры по длине газовой магистрали, отводящей химически инертный газ и распыленные атомы из зоны плазменного разряда, что распыляемые атомы с разной температурой испарения будут конденсироваться на разных участках магистрали.

Форму поверхности электрода преимущественно выбирают подобной форме поверхности обрабатываемого элемента конструкции так, что зазор между электродом и обрабатываемым элементом является неизменным по всей поверхности.

В предлагаемом способе в качестве рабочего параметра разряда преимущественно выбирают давление подаваемого инертного газа порядка атмосферного или ниже.

В предлагаемом способе в качестве рабочего параметра разряда преимущественно устанавливают величину зазора между электродом и поверхностью так, чтобы она не превышала 100 длин свободного пробега электрона при рабочем давлении инертного газа.

В предлагаемом способе в качестве рабочего параметра разряда могут устанавливать электрическое напряжение плазменного разряда между электродом и поверхностью в диапазоне от 300 до 1000 Вольт.

В предлагаемом способе в качестве рабочего параметра разряда могут устанавливать плотность тока плазменного разряда в диапазоне 0,1-1 А/см2.

В предлагаемом способе в качестве рабочего параметра разряда могут выбирать импульсно-периодический режим плазменного разряда, а длительность импульсов и их скважность могут определять по производительности процесса массопереноса распыленных атомов на анод и с учетом скорости охлаждения электрода.

Температуру поверхности электрода и магистрали, достаточную для осаждения распыленных атомов, преимущественно выбирают равной температуре, при которой давление насыщенных паров осаждаемых атомов составляет 0,01-10 Па.

Глубину распыления катода преимущественно контролируют по уровню остаточной радиоактивности после обработки площадки на поверхности элемента конструкции ядерного реактора.

Таким образом, для достижения поставленной задачи в предлагаемом способе обрабатывают элемент конструкции ядерного реактора низкотемпературной плазмой при подаче потока химически инертного газа, и, в отличие от прототипа, в предлагаемом техническом решении к выбранной площадке на поверхности обрабатываемого элемента конструкции подводят электрод, зажигают плазменный разряд между поверхностью элемента конструкции в качестве катода и электродом в качестве анода, выбирают параметры разряда для эффективного распыления катода, охлаждают электрод и газовую магистраль, отводящую химически инертный газ из зоны разряда до температуры, достаточной для осаждения распыленных изотопов на поверхности электрода и магистрали, после распыления катода на заданную глубину электрод перемещают на новую выбранную площадку обработки и повторяют операции способа до полной обработки всей поверхности дезактивируемого элемента конструкции.

Осаждение распыленных поверхностных атомов и радиоактивных изотопов производится на поверхность охлаждаемого электрода в режиме массопереноса. Распыление поверхности с любой геометрией и любым элементным составом обеспечивается за счет формирования приповерхностного катодного слоя плазмы с управляемой энергией бомбардирующих ионов. Это позволяет проводить дезактивацию на месте расположения ЯЭУ до момента ее полной разборки: источник плазмы на манипуляторе перемещается последовательно, шаг за шагом, по всем внутренним поверхностям первого контура реактора, а также по поверхности графитовой кладки, при этом поверхностные атомы, обогащенные изотопами, переносятся на поверхность охлаждаемого металлического электрода, который изготавливают, например, из меди или алюминия. Электрод с концентрированным высокоактивным осадком периодически извлекается и может быть либо компактно захоронен, либо использован как концентрат высокой степени обогащения нужным изотопом (в частности,14С) для полезного использования в медицине. Предлагаемый способ требует только затрат электроэнергии и подачи инертного газа (аргона) с его рециркуляцией. Данный способ позволит предварительно снизить активность всех конструкций реактора перед ремонтом или окончательной разборкой и утилизацией, избежать образования большого объема жидких РАО, которые будут возникать при конкурирующих методах радиохимической дезактивации, а также дополнительно получать некоторые полезные изотопы в значительных количествах.

Заявляемое изобретение проиллюстрировано следующими графическими материалами.

На фиг. 1 схематически изображен фрагмент вертикального сечения активной зоны графитового ядерного реактора, а также схема образования изотопов углерода14С при столкновениях нейтронов с атомами азота и последующей диффузии14С с выпадением и накоплением на поверхности графитовой кладки.

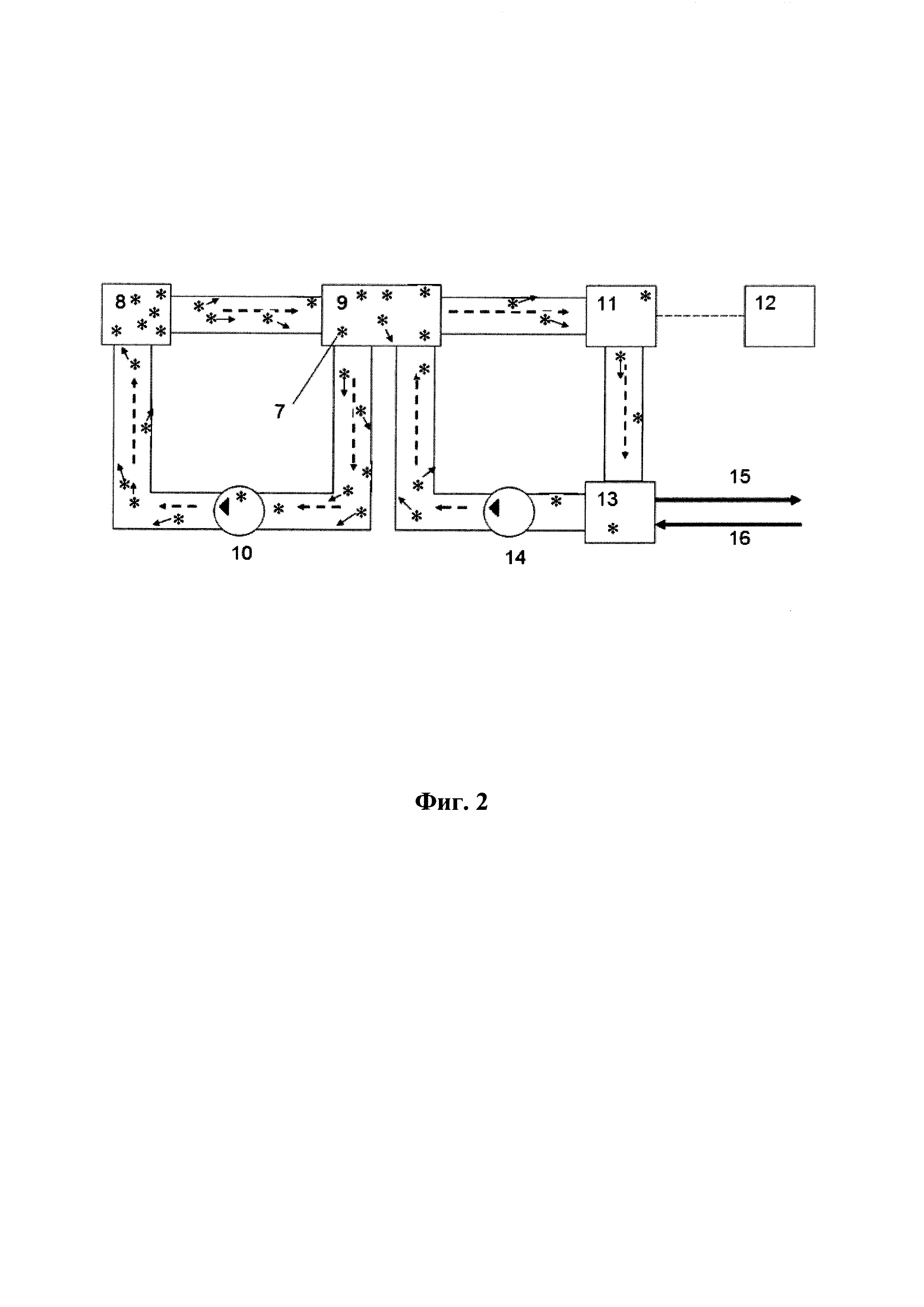

На фиг. 2 изображена схема, поясняющая перенос теплоносителем радиоактивных изотопов из активной зоны и их осаждение на поверхности конструктивных элементов первого контура реактора.

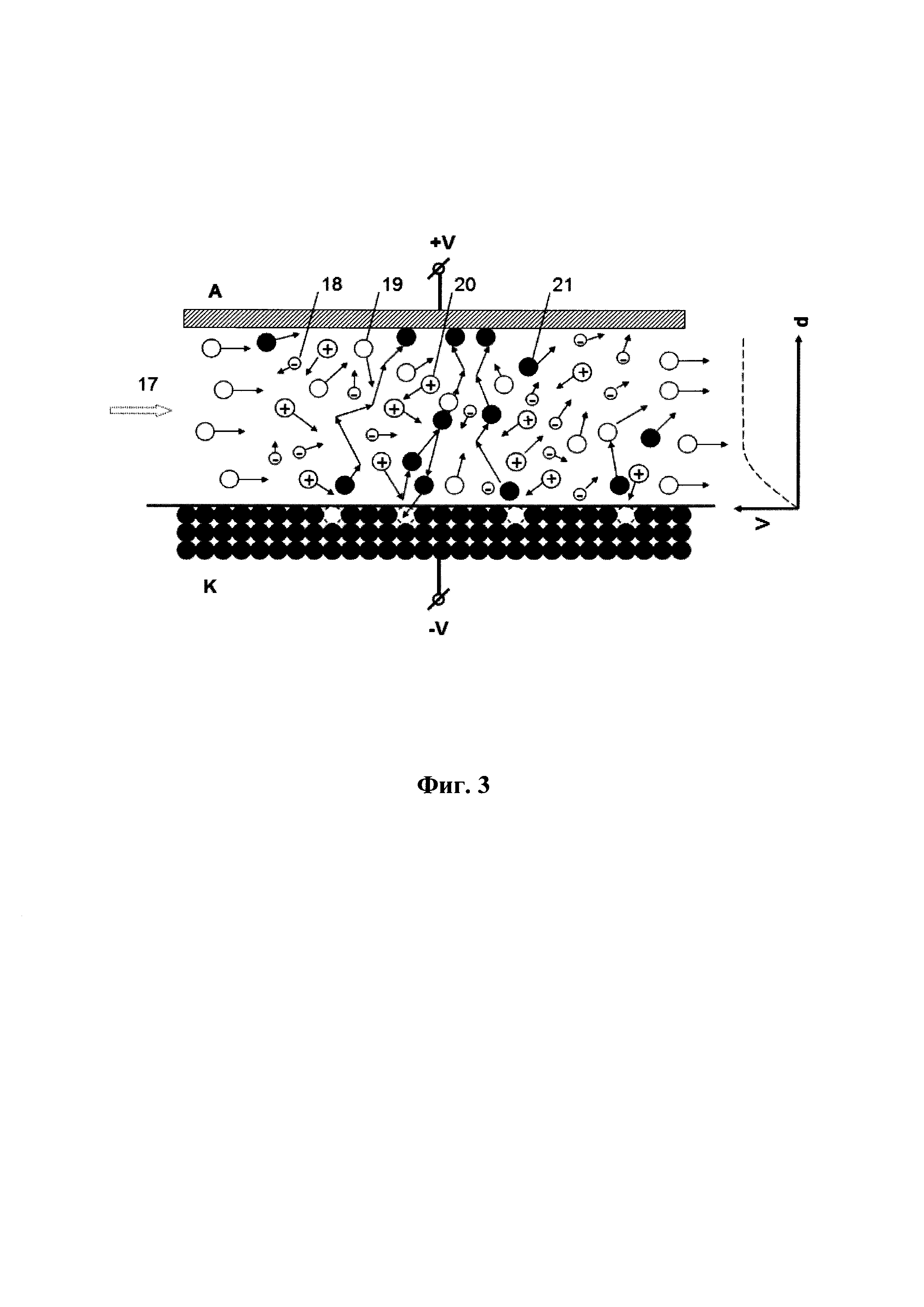

На фиг. 3 изображена схема, поясняющая общий вид устройства источника плазмы в разрезе, для простоты понимания источник питания, магистрали подачи газа и электрического напряжения не показаны.

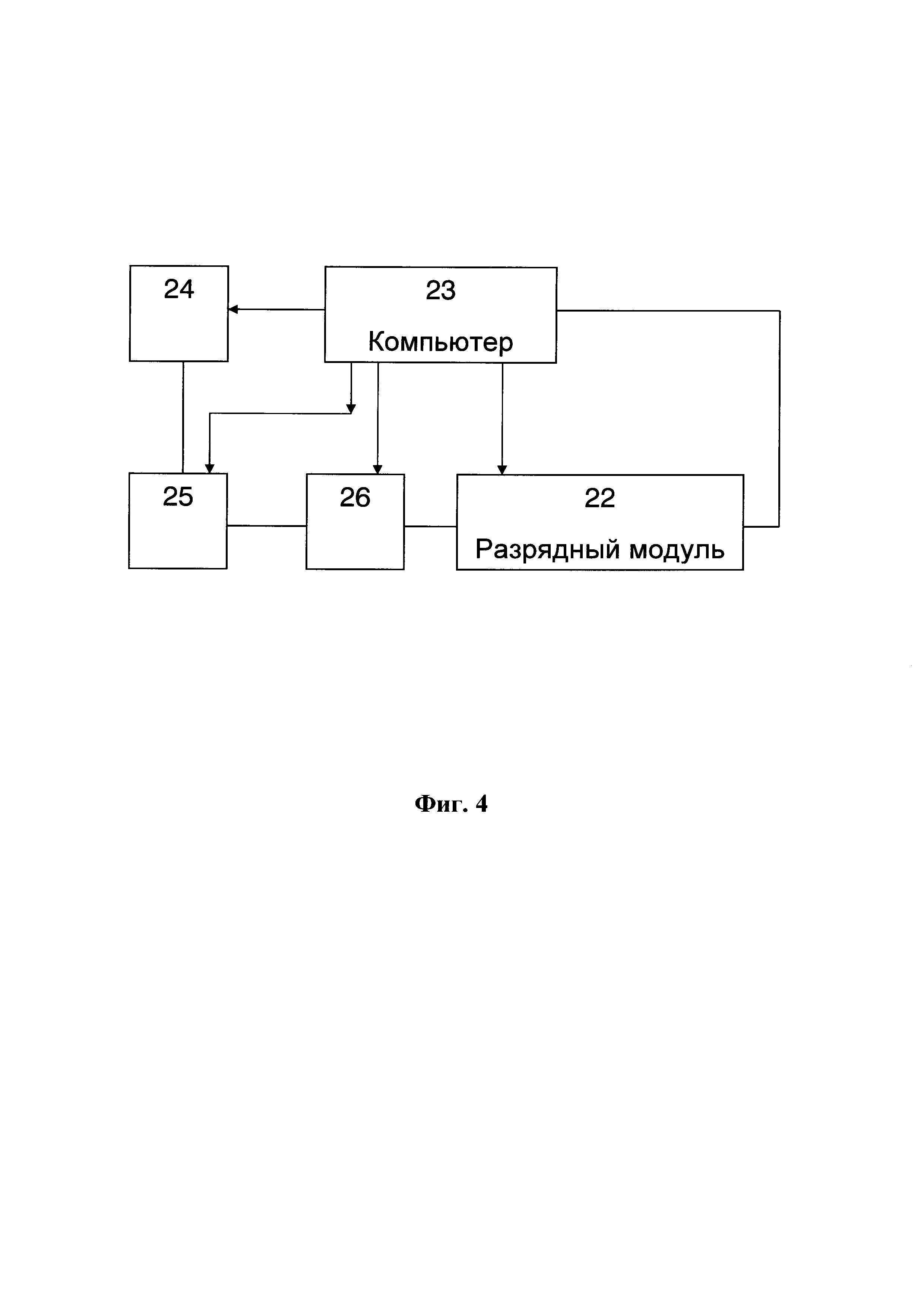

На фиг. 4 изображена блок-схема, поясняющая в общем виде основные элементы установки для плазменной поверхностной обработки.

Конкретные примеры осуществления предлагаемого изобретения, приведенные ниже, описывают некоторые частные варианты реализации, не являются единственно возможными, не ограничивают общность заявленного изобретения, но наглядно демонстрируют возможность достижения данной совокупностью существенных признаков изобретения заявленного технического результата.

Известно, что в процессе эксплуатации ЯЭУ образующиеся в активной зоне радионуклиды попадают в теплоноситель, переносятся в результате его циркуляции и оседают на внутренних поверхностях металлоконструкций первого контура реактора, например типа ВВЭР. Кроме того, в графитовых реакторах (например, типа РБМК) радионуклиды14С образуются при нейтронной бомбардировке газообразного азота, обдувающего графитовую кладку, и также оседают на поверхности кладки. Эти загрязнения с поверхности не могут проникать вглубь металлических конструкций ЯЭУ и поэтому полную или частичную дезактивацию целесообразно начинать со сбора и удаления радионуклидов, накопившихся именно на поверхности. Предлагаемый способ плазменной дезактивации конструкционных элементов ЯЭУ (внутренних поверхностей элементов первого контура и внешней поверхности облученного реакторного графита, как наиболее радиоактивных после топливных сборок) основывается на ионном распылении поверхностных атомов в плазме инертных газов и сборе распыленных атомов на сменной подложке с последующим ее извлечением и захоронением.

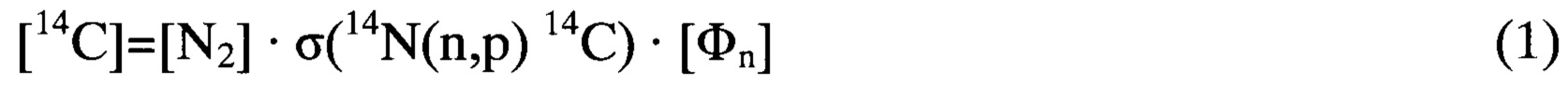

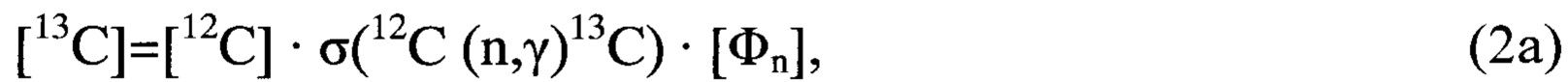

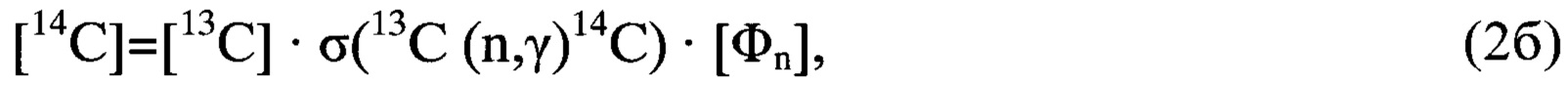

Одним из примеров реализации предлагаемого способа является очистка облученного реакторного графита от радионуклидов14С,60Со,134Cs,137Cs и д.р, среди которых наибольшую активность имеет изотоп14С, имеющий период полураспада 5730 лет и нарабатываемый в процессе эксплуатации в значительном количестве. Основная реакция, приводящая к образованию изотопа углерода14С, - это реакция нейтронного захвата14N(n,p)14C с сечением 1,8 Барн, происходящая в среде гелий - азотной смеси, используемой для продувки графитовой кладки. Нейтронный захват13С(n,γ)14С изотопами13С в графитовой кладке (доля изотопа13С в графите 0.011), а также образование14С за счет двух последовательных процессов нейтронного захвата12С(n,γ)13С и13С(n,γ)14С с сечениям 0.004 Барн и 0.0015 Барн (см. в [1]), дают в наработку изотопа14С заметно меньший вклад. Продувка реакторного пространства и графитовой кладки азотно-гелиевой смесью проводится при давлении чуть выше атмосферного, температура в центре графитовой кладки составляет величину ~500°С. При таких условиях концентрация газовой смеси составляет ~1019 см-3, отношение концентрации гелия к азоту - 6/4, концентрация азота - 0.4⋅1019 см-3, флюенс (полный поток) нейтронов за 30 лет эксплуатации реактора составляет величину 1022 нейтронов/см2. Концентрация углерода14С, наработанного в 1 см3пространства, заполненного газовой смесью, за 30 лет в результате нейтронного захвата14N(n,p)14C оценивается по формуле:

где σ(14N(n,p)14C) - сечение нейтронного захвата, [N2] - концентрации азота и [Фn] - флюенс нейтронов, при этом величина наработанной концентрации [14С] составит ~0.7⋅1017 см-3.

Аналогично концентрация углерода14С, образовавшегося в 1 см3 графитовой кладки в результате двух процессов нейтронного захвата12С(n,γ)13С и13С(n,γ)14С определяется формулой:

где [14С], [13С] и [12С] - концентрации изотопов углерода - 14, 13 и 12, соответственно.

По формулам (2а) и (2б) наработанные концентрации изотопов углерода в одном кубическом сантиметре графитовой кладки - [13С]=4⋅1018 см-3, [14С]=4.8⋅1013 см-3.

На фиг. 1. схематично показан механизм образования в газовой фазе и осаждения углерода14С на поверхности. Атомы азота 1, сталкиваясь с нейтронами 2 в азотно-гелиевой смеси, заполняющей реакторное пространство, превращаются в результате реакции (1) в изотопы углерода14С - 3 и осаждаются на поверхностях графитовых блоков 4, графитовых колец 5, которые окружают технологический канал с тепловыделяющей сборкой 6. Вертикальными стрелками (снизу вверх) показано направление подачи азотно-гелиевой смеси в реакторное пространство для охлаждения кладки. Зазор между поверхностью блоков графитовой кладки и технологическим каналом с тепловыделяющей сборкой составляет примерно 1 мм (это толщина газового слоя над поверхностью). Если на единицу площади поверхности кладки в 1 см2 выпадает 7⋅1015 см-3 атомов14С, тогда обогащение всей поверхности графитового блока сечением 25×25×60 см составляет 5⋅1019 атомов14С, что на порядок величины превышает объемное обогащение графита изотопом14С в результате нейтронной бомбардировки в процессе эксплуатации. Также дополнительное поверхностное загрязнение графитовой кладки изотопом14С может быть обусловлено проникновением и интеркаляцией газообразного азота между слоями графена, образующими поверхностные слои графита, с последующим превращением интеркалированных атомов азота в14С при нейтронной бомбардировке. Поверхностное обогащение поверхности графитовой кладки реактора изотопом углерода14С также подтверждается экспериментами [2-3]. Поэтому плазменный массоперенос атомов, составляющих поверхностные слои графита толщиной порядка 0,1-1 мкм, на охлаждаемую подложку в процессе распыления, может снизить полную активность по14С стандартного графитового блока в 10 и более раз.

Также предлагаемый способ найдет применение для удаления радиоактивных загрязнений первого контура реактора (в частности, типа ВВЭР или РБМК), которые происходят за счет выпадения активных изотопов в виде нерастворимого осадка на внутренних поверхностях первого контура в процессе циркуляции теплоносителя. Среди причин радиоактивных загрязнений теплоносителя можно выделить: нейтронное облучение примесей теплоносителя, окислов конструкционных материалов, возникающих из-за коррозионных процессов, а также нарушение герметичности топливных сборок с последующим попаданием радиоактивных элементов в теплоноситель. Схема переноса теплоносителем радиоактивных изотопов и их осаждение на поверхностях элементов первого контура реактора иллюстрируется на фиг. 2. Наибольшая концентрация радиоактивных изотопов 7 (обозначены звездочками) образуется в районе топливных сборок в реакторе 8. Далее, эти радионуклиды разносятся за счет циркуляции теплоносителя (направление циркуляции показано пунктирными стрелками) через сепаратор пара 9, главный циркулярный насос 10, турбину 11, генератор 12, конденсатор 13, питательный насос 14, загрязняя поверхности этих элементов первого контура. Для полноты картины на фиг. 2. показано направление движение воды 2-го контура охлаждения в водосброс 15 и направление воды из водохранилища 16. Радионуклиды, осаждаемые на поверхностях, не могут глубоко проникать в конструкционные элементы и трубопроводы, т.к. они изготовлены из высокопрочных нержавеющих сталей, поэтому метод дезактивации за счет плазменного распыления осажденного поверхностного слоя загрязнений является эффективным.

Таким образом, можно сделать вывод, что предлагаемый способ дезактивации элементов конструкции ЯЭУ и графитовой кладки позволит, после удаления высокоактивного поверхностного загрязнения, снизить радиоактивность конструкционных элементов ЯЭУ на порядок и более, что даст возможность снизить затраты на обращение с остающимися РАО и нормы их захоронения.

Способ осуществляют следующим образом.

Обработку элемента конструкции ядерного реактора низкотемпературной плазмой проводят при подаче потока химически инертного газа, который отводится из зоны обработки с помощью газовой магистрали. В качестве химически инертного газа преимущественно используют аргон или азот, химически инертные газы, не вступающие в химические реакции с распыляемыми атомами.

Дезактивируемую поверхность элемента конструкции выбирают в качестве катода, а в качестве анода служит электрод. Дезактивируемыми элементами конструкции могут являться поверхности облученной графитовой кладки ядерного реактора, внутренние поверхности первого контура ядерного реактора, а также входящих в него трубопроводов и систем циркуляции теплоносителя.

К выбранной площадке на поверхности элемента конструкции подводят электрод, зажигают плазменный разряд между электродом и поверхностью элемента конструкции и производят распыление поверхности катода. При этом рабочие параметры разряда выбирают исходя из условия эффективного распыления катода. В качестве рабочих параметров разряда, обеспечивающих эффективное распыление поверхности катода, выбирают ряд показателей, которые зависят друг от друга, при этом давление подаваемого инертного газа выбирают порядка атмосферного или ниже, величину зазора между электродом и поверхностью выбирают таким образом, чтобы она не превышала 100 длин свободного пробега электрона при рабочем давлении инертного газа, также устанавливают электрическое напряжение плазменного разряда между электродом и поверхностью в диапазоне от 300 до 1000 Вольт, а плотность тока плазменного разряда в диапазоне 0,1-1 А/см2. В предлагаемом способе в качестве рабочего параметра разряда могут выбирать импульсно-периодический режим плазменного разряда, а длительность импульсов и их скважность могут определять по производительности процесса массопереноса распыленных атомов на анод и с учетом скорости охлаждения электрода.

Электрод может быть изготовлен из меди, алюминия или алюминиевого сплава, а также из тугоплавкого металла или из тантала. В случае реализации предлагаемого изобретения с электродом, изготовленным из тугоплавкого металла, осуществляется возможность поддержания температуры электрода достаточно высокой с целью конденсации менее летучих распыленных атомов на поверхности электрода, а более летучих - на поверхности газовой магистрали, отводящей химически инертный газ.

Форму поверхности электрода преимущественно выбирают подобной форме поверхности обрабатываемого элемента конструкции так, чтобы зазор между электродом и обрабатываемым элементом является неизменным по всей поверхности.

В процессе обработки поверхности низкотемпературным плазменным разрядом происходит распыление изотопов, в связи с чем осуществляют осаждение распыленных изотопов на поверхностях подведенного электрода и газовой магистрали путем охлаждения последних. То есть охлаждают электрод и газовую магистраль, отводящую химически инертный газ из зоны разряда, до температуры, достаточной для осаждения распыленных атомов на поверхности электрода и магистрали, после распыления катода на заданную глубину.

После этого электрод перемещают на новую выбранную площадку обработки и повторяют операции способа до полной обработки всей поверхности дезактивируемого элемента конструкции.

В предлагаемом способе электрод и газовую магистраль, отводящую химически инертный газ из зоны плазменного разряда, могут охлаждать путем принудительной циркуляции жидкого или газообразного хладагента, имеющего заданную входную температуру, при этом создают такое распределение температуры по длине газовой магистрали, отводящей химически инертный газ и распыленные атомы из зоны плазменного разряда, что распыляемые атомы с разной температурой испарения будут конденсироваться на разных участках магистрали.

Температуру поверхности электрода и магистрали, достаточную для осаждения распыленных атомов, преимущественно выбирают равной температуре, при которой давление насыщенных паров осаждаемых атомов составляет 0,01-10 Па.

Глубину распыления катода контролируют по уровню остаточной радиоактивности после обработки площадки на поверхности элемента конструкции ядерного реактора.

Общий вид устройства для реализации плазменного поверхностного распыления, сбора и удаления радионуклидов представлен на фиг. 3. Разряд зажигается между обрабатываемой поверхностью - катодом (К) и положительно заряженным охлаждаемым медным (или алюминиевым) электродом - анодом (А). Инертный газ (аргон, ксенон, гелий, неон) подается в разрядный промежуток между (А) и (К) по направлению 17. Тлеющий разряд возникает в результате подачи напряжения между электродами (А) и (К), рожденные в разряде быстрые электроны 18 сталкиваются с атомами инертного газа 19 и приводят к образованию положительно заряженных ионов инертного газа 20. Распределение потенциала V по длине разрядного промежутка d представлено в правой части фиг. 3. Необходимо отметить формирование значительного скачка напряжения вблизи от катода (катодное падение) из-за известной самоорганизации пространственной структуры плазменного разряда. Ионы химически инертного газа 20, приобретающие энергию в этом поле, выбивают атомы 21 материала катода (К), одновременно вызывая эмиссию вторичных электронов 18 из катода. Распыление поверхности с любой геометрией и любым элементным составом обеспечивается за счет формирования приповерхностного катодного слоя плазмы с энергией бомбардирующих ионов, которой можно управлять. Нейтральные атомы 21, выбитые из материала катода (К), достигают принудительно охлаждаемого электрода (А) и осаждаются на его поверхности. Таким образом, распыление происходит при подаче химически инертного газа в разрядный промежуток, зажигании разряда и откачке продуктов распыления 21, при котором происходит их осаждение на охлаждаемом электроде (А). В качестве химически инертного газа целесообразно использовать аргон, как более дешевый и имеющий необходимые электрофизические свойства, а также азот.

Целесообразно проводить обработку поверхности облученного графита в среде аргоновой плазмы при давлении Р~0,1 атм, а расстояние d между обрабатываемой поверхностью и охлаждаемым электродом установить ~2 мм. Согласно известной кривой Пашена, описывающей условия возникновения различных видов разряда в зависимости от напряженности электрического поля, величина подаваемого напряжения между обрабатываемой поверхностью и электродом для зажигания разряда в аргоне должна составлять не менее 100 В. При напряжении горения разряда ~600 В коэффициент распыления графита ионами аргона составляет порядка К=0,1 [4]. Скорость распыления материала катода Vp, которая характеризует толщину удаленного слоя материала в единицу времени при заданной плотности тока ионов, равна:

где е - заряд электрона, Кл; ρ - плотность материала, г/см3; j - плотность тока ионов, А/см2; Мс - масса атомов материала (углерода), г/моль; Na - число Авогадро, моль-1, или

Vp=h/t - скорость распыления, где h - толщина стравливаемого слоя материала, см; t - время распыления, с.

Распыленные атомы с обрабатываемой поверхности диффундируют в атмосфере аргона от катода к подложке (анод), в нашем случае диффузия описывается одномерным уравнением Лапласа с граничными условиями на катоде и аноде:

где n(х) - концентрация распыленных атомов обрабатываемой поверхности (катода), F - плотность потока распыленных атомов, покинувших катод, D - коэффициент диффузии распыленных атомов в среде инертного газа, х=0 и x=d - координаты поверхностей катода и коллектора (анода), соответственно. Решением уравнения (4) является функция:

демонстрирующая линейный спад концентрации распыленных атомов от катода к аноду, при этом плотность потока распыленных атомов, покинувших катод, сохраняется по всей длине зазора между и равна плотности потока атомов, достигающих коллектор.

В зависимости от температуры катода и энергии бомбардирующих ионов можно управлять кинетикой поведения атомов на поверхности катода и реализовать различные варианты воздействия на поверхность катода, когда превалирующим процессов удаления атомов с обрабатываемой поверхности является один из процессов: ионное распыление, химические реакции или тепловая десорбция.

В зависимости от характера загрязнения и типов элементов конструкции ЯЭУ оптимальные экспериментальные условия зажигания разряда варьируется в широких диапазонах: давление и состав рабочего химически инертного газа или рабочей смеси (Ar, Хе, Kr, N2 и т.д), расстояние между рабочим электродом и обрабатываемой поверхностью, величина подаваемого напряжения, плотность тока в разряде. Зажигание разряда может производиться в стационарном или импульсно-периодическом режиме в зависимости от состояния распыляемой поверхности и необходимого энерговклада в плазму, при этом период и длительность импульса могут варьироваться в широких пределах для достижения оптимальной температуры газа в разрядном промежутке. При необходимости охлаждают электрод и газовую магистраль, отводящую химически инертный газ из зоны плазменного разряда, путем принудительной циркуляции жидкого или газообразного хладагента (например, вода или пары жидкого азота), имеющего заданную входную температуру.

Кроме того, для селективного выделения радиоактивных изотопов различных химических элементов с целью их последующего полезного использования можно создавать такое распределение температуры по длине газовой магистрали, отводящей химически инертный газ и распыленные атомы из зоны плазменного разряда, что распыляемые атомы разных химических элементов, имеющие различную температуру испарения, будут конденсироваться на разных участках магистрали. Известно, что скорость осаждения и обратного испарения заданного вида атомов определяется давлением насыщенных паров этого вещества, поэтому температуру поверхности электрода или участка магистрали, предназначенную для осаждения заданных распыленных атомов, можно выбирать в диапазоне, в котором давление насыщенных паров осаждаемых атомов составляет, например, 0,01-10 Па. Если на электрод необходимо преимущественно осадить малолетучие атомы (например, углерод и изотоп14С), то электрод изготавливают из тугоплавкого металла (например, тантала Та) для того, чтобы можно было за счет энергии плазмы или дополнительного источника нагрева поддерживать его температуру достаточно высокой (например, 2000 С°) с целью конденсации более летучих распыленных атомов (Со, Cs и др.) уже не на поверхности электрода, а на поверхности более холодных участков газовой магистрали, отводящей химически инертный газ.

Далее эти участки магистрали с осажденными атомами выбранного химического элемента, содержащими нужный изотоп, разделяются и могут служить источниками выбранного изотопа. Таким образом, например, могут быть селективно получены изотопы14С,40Со,41Са,137Sr,137Cs при дезактивации радиоактивно загрязненных элементов ЯЭУ.

Источник плазмы размером 10×10 см перемещается на манипуляторе шаг за шагом, покрывая все точки внутренних поверхностей первого контура реактора, а также по поверхности графитовой кладки, при этом поверхностные атомы, обогащенные изотопами, переносятся на поверхность охлаждаемого коллектора (анода) и отводящей газовой магистрали. На дополнительном манипуляторе также могут быть смонтированы детекторы радиации для контроля степени дезактивации обработанных поверхностей

Блок-схема устройства для обработки поверхности, действие которого основано на предлагаемом методе, представлена на фиг. 4. Управление разрядным модулем 22 и его параметрами производится дистанционно с помощью компьютера 23, параметры зажигания разряда задаются и контролируются с помощью блока питания 24, ключа 25 и измерителя тока 26. Электрод с концентрированным высокоактивным осадком периодически извлекается и может быть либо компактно захоронен, либо использован как концентрат с высокой степенью обогащения нужным изотопом (в частности,14С) для полезного использования в медицине.

Одним из примеров осуществления изобретения является зажигание плазменного разряда постоянного тока в среде аргона при давлении Р~0,1 атм, коллектор (анод) установлен на расстоянии 2 мм над поверхностью дезактивируемого графита. Рабочее напряжение на разрядном промежутке устанавливается блоком питания в диапазоне 300-1000 В, необходимое для зажигания разряда, а затем регулируется до оптимального значения, необходимого для устойчивости разряда и достижения нужной плотности тока. Коэффициент распыления графита ионами аргона с энергией в диапазоне 100-500 эВ (энергия ионов после прохождения катодного слоя плазмы) составляет 0,03÷0,1 [4]. При плотности тока ионов j=1А/см2, скорость распыления углерода ионами аргона составит 0.75⋅10-5 см/с, а для распыления слоя графита толщиной 1 мкм потребуется время ~13 с. Толщина поверхностного загрязнения графитовых блоков за счет осаждения14С из азотно-гелиевой смеси на поверхность, а также превращения в14С интеркалированного азота в приповерхностном слое графита не превышает величину 1 мкм. Таким образом, для плазменной обработки поверхности графитового блока с размерами 25×25×60 см и площадью поверхности 7250 см2 плазменным электродом площадью 100 см2 на глубину 1 мкм потребуется около 1000 секунд. Общая площадь поверхности графитовой кладки реактора типа РБМК порядка 1.4⋅108 см2, а общее время на обработку поверхностного слоя толщиной 1 мкм всей графитовой кладки реактора РБМК (при одновременном использовании 10 устройств на основе предлагаемого способа) составляет примерно 2⋅106 с, т.е. порядка 1 месяца.

Другим примером осуществления изобретения является зажигание плазменного разряда постоянного тока в среде аргона при давлении Р~0,1 атм, коллектор (анод) установлен на расстоянии 2 мм над дезактивируемой поверхностью из стали (железо). Рабочее напряжение на разрядном промежутке устанавливается блоком питания в диапазоне 400-600 В. Коэффициент распыления атомов железа ионами аргона с энергией в диапазоне 100-500 эВ составляет величину 0,2÷1,0 [4]. При плотности тока ионов j=1А/см2, скорость распыления железа ионами аргона составит 7⋅10-5 см/с, а для распыления слоя стали с осажденными примесями толщиной 1 мкм с выбранной площадки конструктивного элемента 1-го контура реактора потребуется время ~1,3 с.

Третьим примером осуществления изобретения является зажигание плазменного разряда постоянного тока в среде аргона при давлении Р~0,1 атм, коллектор (анод) установлен на расстоянии 2 мм над дезактивируемой поверхностью из нержавеющей стали (хром). Рабочее напряжение на разрядном промежутке устанавливается блоком питания в диапазоне 400-600 В. Коэффициент распыления атомов хрома ионами аргона с энергией в диапазоне 100-500 эВ составляет величину 0,12÷0,6 [4]. При плотности тока ионов j=1А/см2, скорость распыления железа ионами аргона составит 4⋅10-5 см/с, а для распыления слоя стали с осажденными примесями толщиной 1 мкм с выбранной площадки конструктивного элемента 1-го контура реактора, таким образом, потребуется время ~2 с.

Четвертым примером осуществления изобретения является зажигание плазменного разряда постоянного тока в атмосфере азота, коллектор (анод) установлен на расстоянии 2 мм над дезактивируемой поверхностью графита. Рабочее напряжение на разрядном промежутке устанавливается блоком питания в диапазоне 400-600 В. Коэффициент распыления атомов углерода ионами азота N+ с энергией в диапазоне 100-500 эВ составляет величину 0.2÷0.5 [6], коэффициент распыления атомов углерода ионами азота N2+ с энергией 150 эВ составляет величину 0.5, что на порядок величины превышает коэффициент распыления ионами аргона [7]. При этом скорость распыления и переноса материала на коллектор в условиях превалирования ионов N2+, а также производительность дезактивации, повышается на порядок величины.

Кроме того, загрязненные поверхности конструкций первого контура реактора содержат целый ряд радионуклидов, которые могут быть достаточно избирательно собраны для последующего полезного использования, например, для производства радиоизотопных источников энергии, датчиков пожарной безопасности, применения в ядерной медицине и в качестве изотопных индикаторов. В частности, селективное разделение различных радиоактивных атомов, распыляемых в среде инертного газа (аргон, ксенон) с загрязненных поверхностей, можно обеспечить за счет управления температурой коллектора (изменяя энерговклад в плазменный промежуток и соответствующий нагрев электродов) и распределение температуры вдоль газовой магистрали, отводящей инертный газ.

Например, если поддерживать за счет энергии плазмы температуру электрода и примыкающего к нему участка отводящей газовой магистрали порядка 2200°К, то в этой области будут осаждаться только атомы углерода, включая изотоп14С, а другие атомы будут двигаться дальше по отводящей газовой магистрали вместе с потоком нагретого инертного газа. По мере продвижения газового потока вдоль отводящей магистрали инертный газ и переносимые им распыленные атомы будут остывать. На участке отводящей газовой магистрали, где температура газа достигнет величины порядка 1700°К, начнется выпадение из потока атомов Со, включая изотоп60Со. (согласно данным о давлении насыщенных паров различных элементов [5] при температуре 1700°К плотность насыщенных паров кальция Со составляет 10-1 Па). Далее вдоль газовой магистрали после остывания до температуры 720°К будет осаждаться распыляемый с обрабатываемой поверхности изотоп41Са (период полураспада 1.3⋅105 лет, удельная активность 4.3⋅102 Бк/г в реакторном графите), а другие, более летучие радиоактивные атомы будут оставаться в газообразном состоянии и двигаться дальше вдоль отводящей газовой магистрали. Далее, по мере остывания газового потока, при температуре участка отводящей газовой магистрали порядка 350°К распыляемый с обрабатываемой поверхности цезий и его изотоп137Cs (период полураспада 30 лет, удельная активность 9⋅102 Бк/г в реакторном графите) начнет конденсироваться (при этой температуре плотность насыщенных паров цезия Cs составляет 10-1 Па). После накопления распыленных атомов отводящая газовая магистраль разбирается на сегменты с селективно выделенными изотопами, и они могут использоваться по назначению.

С точки зрения промышленной применимости предлагаемого изобретения, для реализации предлагаемого способа используются конструктивно известные и серийно выпускаемые промышленностью электронные блоки питания, электронные компоненты, газовая арматура и приборы контроля.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. J. Kopecky // Atlas of Neutron Capture Cross Sections // INDC (NDS)-362, 1997, P. 369

2. LaBrier Daniel, Dunzik-Gougar, Mary Lou // Characterization of14C in neutron irradiated NBG-25 nuclear graphite // Journal of Nuclear Materials 2014, V. 448, I. 1-3, p. 113-120

3. Dunzik-Gougar, Mary Lou; Smith Tara E // Removal of carbon-14 from irradiated graphite // Journal of Nuclear Materials 2014, V. 451, I. 1-3, p. 328-335

4. «Проблемы прикладной физики. Распыление твердых тел ионной бомбардировкой», том 1 под редакцией Р. Бериша, Издательство ʺМирʺ, Москва 1984, с. 335

5. R.E. Honig, D.A. Kramer // RCA Rev. 1969, V. 30, p. 285

6. K. Bystrov, Т.W. Morgan, I. Tanyeli, G. De Temmerman, M.С.M. van de Sanden // Chemical sputtering of graphite by low temperature nitrogen plasmas at various substrate temperatures and ion flux densities // Journal of Applied Physics 2013, V. 114, I. 13, P. 133301

7. P. Hammer, W. Gissler // Chemical sputtering of carbon films by low energy N2+ ion bombardment // Diamond and Related Materials, 1996, V. 5, I. 10, P. 1152

Реферат

Изобретение относится к ядерной технике. Способ дезактивации элемента конструкции ядерного реактора включает обработку элемента конструкции ядерного реактора низкотемпературной плазмой при подаче потока химически инертного газа. К выбранной площадке на поверхности элемента конструкции подводят электрод, зажигают плазменный разряд между поверхностью элемента конструкции, подключенного в качестве катода, и электродом, подключенным в качестве анода, выбирают рабочие параметры разряда, эффективные для распыления поверхности катода. Производят распыление катода. Охлаждают электрод и газовую магистраль, отводящую химически инертный газ из зоны разряда, до температуры, достаточной для осаждения распыленных атомов на поверхности электрода и магистрали. После распыления поверхности катода на заданную глубину электрод перемещают на новую выбранную площадку обработки и повторяют операции способа до полной обработки всей поверхности дезактивируемого элемента конструкции. Изобретение позволяет существенно снизить радиоактивность обрабатываемых элементов конструкций ядерных энергетических установок, сократить объем образующихся радиоактивных отходов. 18 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ очистки облученных графитовых втулок уран-графитового реактора и устройство для его осуществления

Способ дезактивации твердых радиоактивных отходов ледяными гранулами

Комментарии