Структура материала, содержащего поперечно-сшитый полимер биологического происхождения - RU2146686C1

Код документа: RU2146686C1

Чертежи

Описание

Область изобретения

Настоящее изобретение направлено на

поперечно-сшитые материалы биологического происхождения, способы их изготовления, на структуры, изготовленные из них, в частности печатные платы, и на способ изготовления таких печатных плат.

Предпосылки изобретения

В связи с проникающим повсюду использованием компьютеров и рабочих станций для персональных и деловых применений, а также с возрастающим уровнем

искусственного интеллекта, который встраивают в бытовые приборы и автомобили, объем печатных плат (ПП), изготовляемых и собираемых в таких системах, вероятно, будет расти в обозримом будущем. Эта

тенденция, в сочетании с коротким промежутком времени между последовательными поколениями технологических новшеств в этих продуктах и со связанным с этим моральным устареванием более старых продуктов,

приводит к потенциально важной проблеме замены ПП в этих продуктах. Эта проблема вызывается типом материалов, используемых при изготовлении композитов для ПП. Традиционно ПП сделаны из слоев из

тонких

листов термопластичных эпоксидных смол, которые наносят на тканое полотно или материал из беспорядочно диспергированных волокон из органических (углерод или арамид) или неорганических (стекло)

волокон

с высоким модулем упругости. Эти ламинаты могут сверлиться, металлизироваться и покрываться маской для создания отверстий и соединительных проводников.

Индивидуальные слои затем ламинируют вместе и отверждают или вулканизируют с помощью термических и/или химических средств для получения конечной формы и желаемых электрических и механических характеристик, эти композитные ламинаты затем становятся активными печатными платами, когда затем к ним присоединяются электронные компоненты с помощью припоев, содержащих свинец. Количество ПП, производимых таким путем, является достаточно большим: в соответствии с отчетом за 1989 год, представленным Technology Marketing Research Council (T/MRC) of the IPC (Institute for Interconnection and Packaging of Electrical Circuits), производство ПП во всем мире потребляет 1655 миллионов квадратных футов (1,07 миллионов квадратных метров) жесткого ламината. Уровень потребления только в Северной Америке составляет 282 миллиона квадратных футов (0,18 миллионов квадратных метров). ПП, произведенные в 1989 году, в будущем морально устареют и будут требовать утилизации как твердые отходы. Европейское сообщество в последнее время разрешило политику "замкнутых технологий", которая способствует приему любого и всех изготовленных изделий производителем для конкретного рециклирования. Такие правила, вероятно, возникнут во всем мире, что вызовет дальнейшее обострение проблемы утилизации ламината и ее распространение на страны - производители, такие как США. Такие композиты для ПП не могут быть, однако, непосредственно утилизированы в захоронениях отходов из-за громоздкости и недеградируемой природы их материала. Поэтому ПП обычно сначала измельчают и сжигают для уменьшения объема захороняемых отходов. Некоторые производители ПП по собственной инициативе принимают правила сдачи старого оборудования при покупке нового оборудования и сжигают старые ПП. Хотя сжигание является формой рециклирования, при которой извлекается некоторая энергия, работа мусоросжигателей с соответствующими скрубберами для обеспечения очистки выбросов в атмосферу от загрязнений является дорогой. Кроме того, этот способ дополнительно дает 30 мас. % остаточного пепла, с которым, в свою очередь, необходимо что-то делать, транспортировать и утилизировать как токсичные отходы на обозначенных захоронениях отходов, в частности, потому, что они содержат металлы, такие как свинец. Неорганические волокна, используемые в ПП, не являются токсичными, но они не приемлемы для рециклирования в композитной форме, таким образом внося свой вклад в объем пепла. Совместимое с охраной окружающей среды решение, как полагают авторы, должно начинаться с сосредоточения усилий на материалах на основе армированных смол, а также на материалах для сборки и взаимного соединения, которые выбраны из материалов на основе возобновляемых ресурсов, которые являются нетоксичными и, кроме того, удовлетворяют требованиям к рабочим характеристикам применений для электроники, используемых в настоящее время. Далее, является желательным найти возможности, которые, если возможно, понижают или исключают использование неприемлемых для окружающей среды химикалиев и растворителей, и потребляют меньше энергии при изготовлении, таким образом обеспечивая экономические и дальнейшие экологические преимущества.

Целью настоящего изобретения является замена смол и волокон, используемых в настоящее время (ближайший аналог - структура материала, содержащая поперечно-сшитый полимер с электрическим проводником. Патент США N 4772496, кл. H 05 К 1/103, 1988, стр.21), на материалы биологического происхождения. Материалы биологического происхождения определяются как материалы, получаемые из возобновляемых ресурсов с помощью химических или механических средств, или продукты, получаемые из биологических источников.

Другой целью настоящего изобретения является создание армированных композитов и способов их изготовления с использованием возобновляемых ресурсов биологического происхождения, для производства печатных плат (ПП), которые удовлетворяют требованиям для термических, механических и электрических рабочих характеристик для ламинатов (на основе эпоксидной смолы) FR-4.

Другой целью настоящего изобретения является производство ПП, которые являются сравнимыми по рабочим характеристикам с теми, которые используются в настоящее время, и, кроме того, в конце их срока службы были бы доступны для утилизации отходов, по крайней мере, частично, путем биологической деградации.

Другой целью настоящего изобретения является замена эпоксидных смол на основе нефти, используемых в настоящее время при производстве печатных плат (таких, как FR-4), на материалы биологического происхождения.

Краткое описание изобретения

Настоящее изобретение направлено на композицию материала,

содержащую поперечно-сшитый полимер, выбранный из

группы, состоящей из лигнина, растительных масел, древесных смол, танинов, полисахаридных смол и их сочетаний.

Настоящее изобретение также направлено на способ получения указанной выше композиции материалов, включающий стадии образования смеси полимера и агента для поперечного сшивания, указанный полимер выбирают из группы, состоящей из лигнина, растительных масел, древесных смол, танинов, полисахаридных смол и их сочетаний, и поперечного сшивания указанного полимера через указанный агент для поперечного сшивания.

Настоящее изобретение также направлено на структуру, содержащую материал, содержащий поперечно-сшитый полимер биологического происхождения; указанный материал, содержащий электрический проводник. Предпочтительно, эта структура является печатной платой.

Краткое описание фиг. 1-13

Дальнейшие цели, детали и преимущества настоящего изобретения станут понятны из

рассмотрения следующего далее подробного описания

настоящего изобретения, если его читать в сочетании с чертежами, в которых:

фиг. 1 представляет мономер, из которого образован лигнин;

фиг. 2 представляет пример полимера лигнина;

фиг. 3 схематически представляет амино-альдегидный агент для поперечного сшивания по настоящему изобретению;

фиг. 4 представляет

альдегидную группу для Z с фиг. 3;

фиг. 3

представляет конкретные примеры амино-альдегидов с фиг. 3;

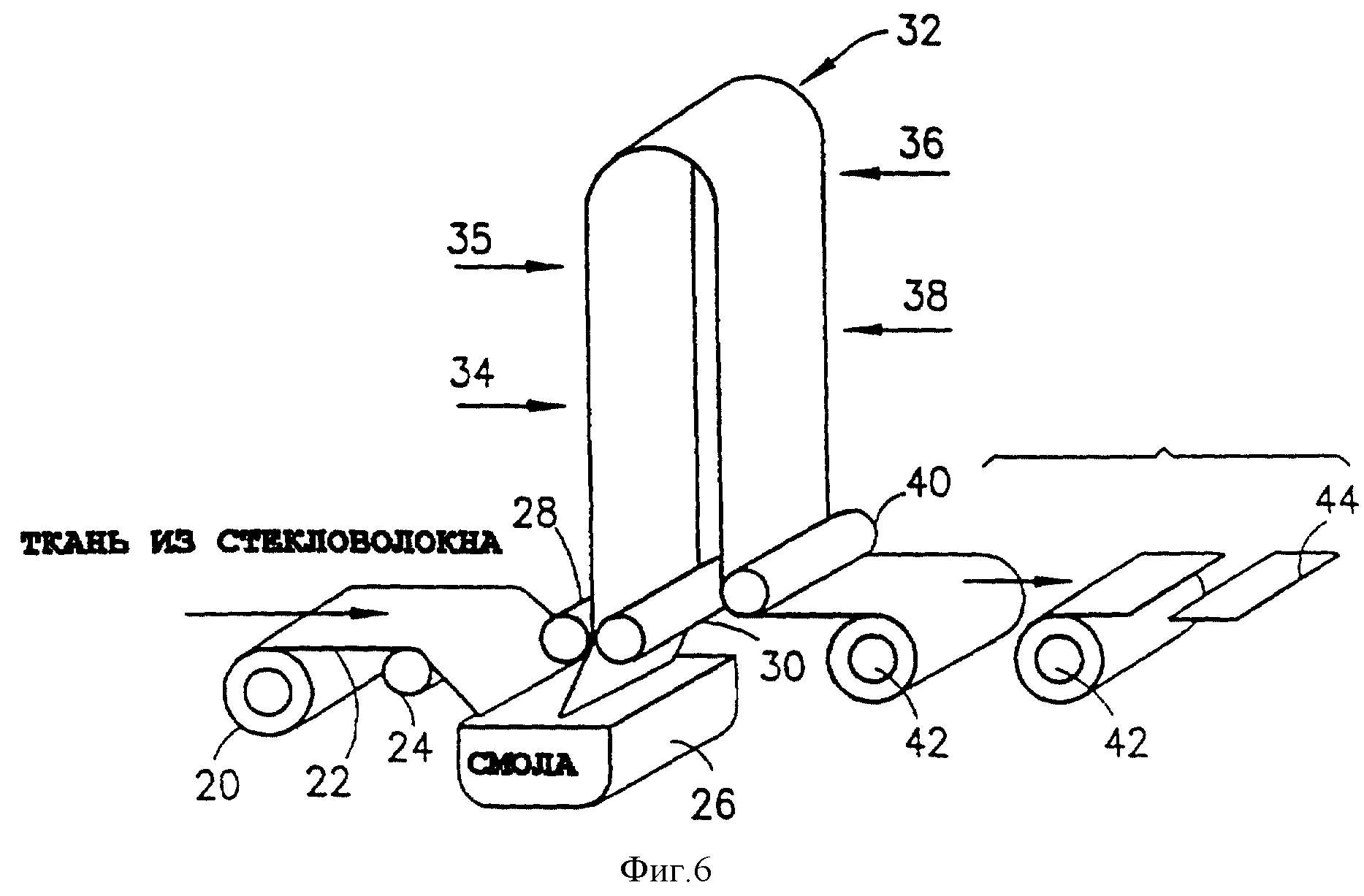

фиг. 6 схематически представляет способ получения препрега;

фиг. 7

схематически представляет способ получения ламината из

препрега;

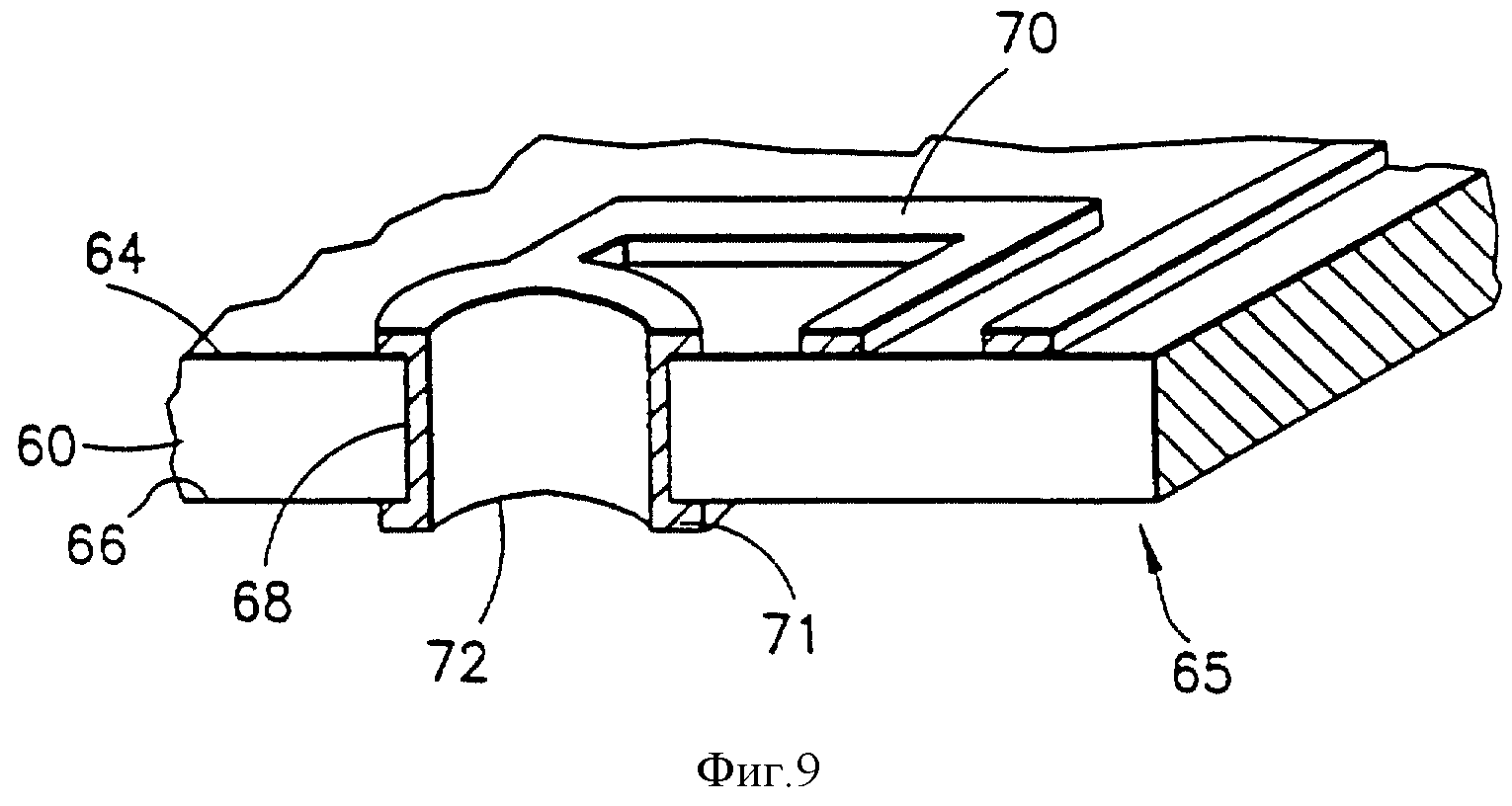

фиг. 8-9 представляют ПП, полученную с помощью способа стравливания;

фиг. 10-11 представляют ПП, полученные с

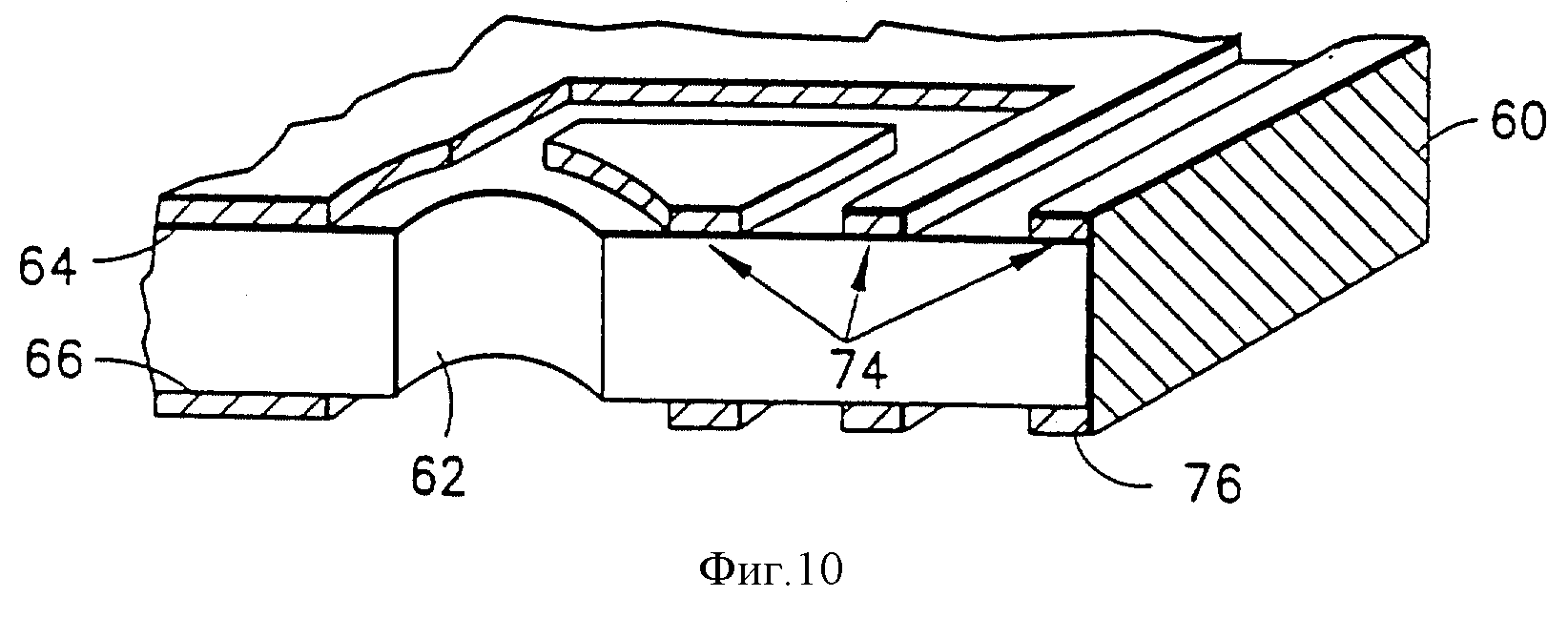

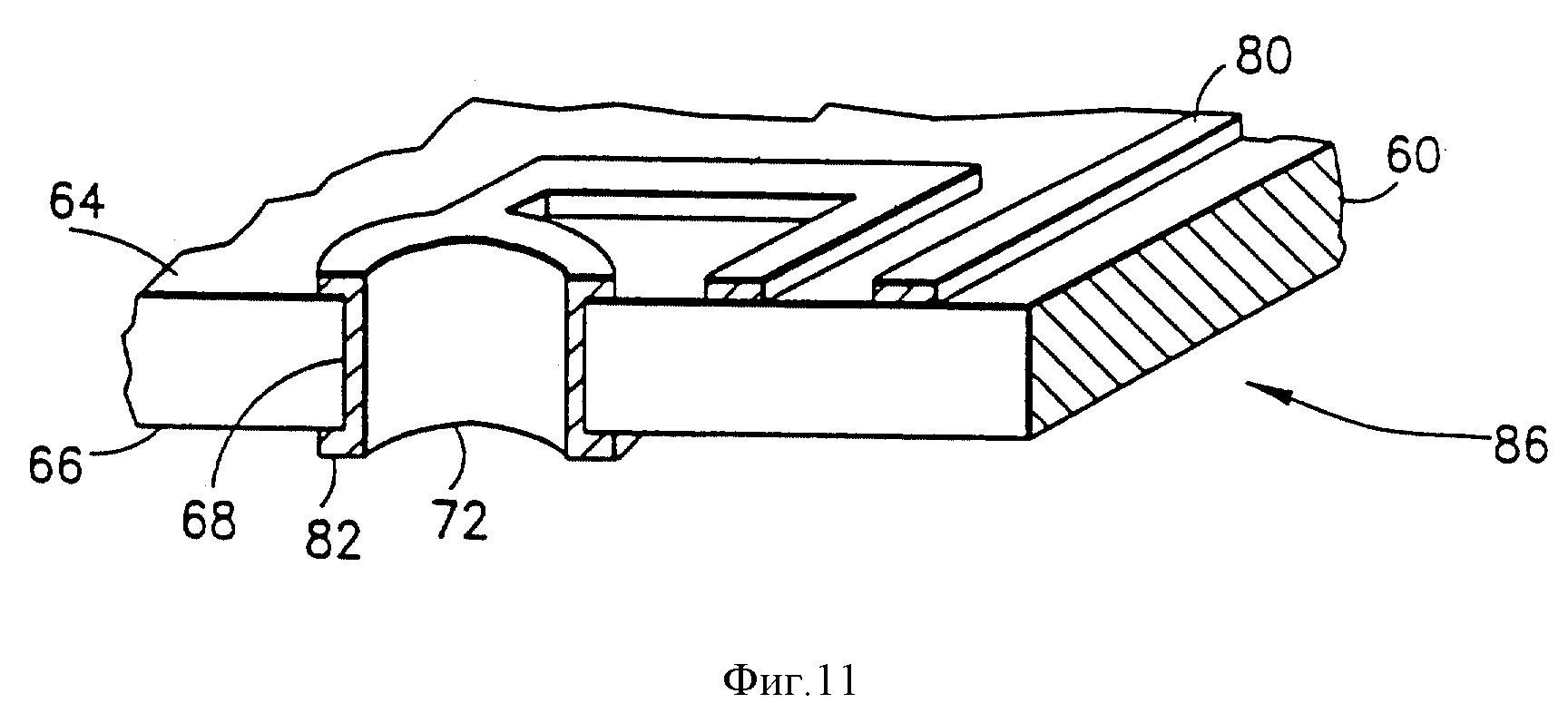

помощью способа осаждения;

фиг. 12 представляет

реакции трансэтерификации аминового агента для поперечного сшивания;

фиг.13 представляет реакции этерификации аминового агента для

поперечного сшивания.

Подробное описание

предпочтительных выполнений

Используемые в настоящее время эпоксидные смолы, получаемые из ископаемого топлива, должны бы заменяться

смолами, получаемыми из возобновляемых ресурсов

биологического происхождения. Материалы биологического происхождения определяются как полимеры или их предшественники, получаемые из возобновляемых или

биологических источников с помощью химических

или механических средств. Эти материалы включают не модифицированный или химически модифицированный лигнин (компонент дерева и побочный продукт бумажной

промышленности), растительные масла, древесные

смолы, танины и полисахаридные смолы, которые включают, но не ограничиваются ими, целлюлозу и (коммерчески доступные) производные целлюлозы и сочетания

этих материалов. Благодаря распространенности,

более низкой стоимости и уменьшенному потреблению энергии для производства этих материалов биологического происхождения должны существовать

долговременные потенциальные экономические преимущества.

Является желательным, чтобы эти материалы удовлетворяли современным требованиям к ПП или превосходили их в отношении рабочих характеристик и

надежности, как представлено в таблице.

Основной темой настоящего изобретения является замена используемых в настоящее время смол и волокон на материалы биологического происхождения. Авторы пытаются заменить матрицу из синтетической смолы на возобновляемые смолообразные материалы. Эти материалы могут быть химически модифицированы для придания реакционной способности, которая сделает возможным поперечное сшивание и отверждение, или сореагировать с другими соединениями, содержащими мостиковые функциональные группы. Некоторые примеры (не являющиеся полными или окончательными) представляют собой фракции лигнина из различных источников в сочетании с имеющимися в природе или коммерчески доступными эпоксидными или аминовыми агентами для поперечного сшивания, способными к реакциям. Эпоксидизированые растительные масла могут быть добавлены, если это необходимо, в качестве реакционноспособных разбавителей или пластификаторов. Подходящими материалами будут такие, которые могут быть легко получены в растворимой жидкой или полутвердой форме, которая является наиболее соответствующей для полного смачивания армирующих волокон с использованием доступных в настоящее время инфраструктуры оборудования и технологии для изготовления ПП. Дополнительные смолообразные материалы биологического происхождения представляют собой модифицированные целлюлозы или другие полисахариды. Эти смолы могут быть использованы с обычными стеклянными или органическими армирующими волокнами для проверки того, что они имеют уровни рабочих характеристик, эквивалентные используемым в настоящее время ПП на основе эпоксидных смол. Кроме того, используемые в настоящее время стекловолокна могут быть заменены волокнами из биологической массы, такими как целлюлоза, джут, конопля, рами, лен и тому подобное.

Спорные вопросы, такие как смачиваемость волокон смолами, стабильность размеров в сухом и влажном окружениях, невоспламеняемость и механические свойства композита, которые должны удовлетворять потребностям использования ПП, являются факторами при определении оптимального сочетания смолы и волокна.

По настоящему изобретению, полимеры биологического происхождения, имеющие спиртовую группу, в частности фенольные группы и группы алифатических спиртов, и ненасыщенные связи углерод-углерод, являются поперечно-сшиваемыми через агенты для поперечного сшивания.

Предпочтительными материалами биологического происхождения являются лигнин, растительные масла, древесные смолы, танин, полисахаридные смолы и их сочетания. Наиболее предпочтительным полимером биологического происхождения является лигнин и лигнин в сочетании с растительными маслами, древесными смолами, танинами и полисахаридами.

По настоящему изобретению, эти полимеры биологического происхождения поперечно сшиваются через полифункциональные агенты для поперечного сшивания. Полифункциональный агент для поперечного сшивания имеет, по крайней мере, два места для образования поперечной связи, которые химически взаимодействуют с реакционноспособным местом для образования поперечной связи на материале биологического происхождения. Предпочтительными агентами для поперечного сшивания являются полифункциональные эпоксидные и аминовые агенты для поперечного сшивания. Аминовые агенты для поперечного сшивания представляют собой молекулы с атомом азота и, по крайней мере, с одной альдегидной группой, присоединенной к нему. Фиг. 3 представляет пример такого атома азота, где Q является молекулой, Z является H или альдегидной группой, где R1 и R2 являются предпочтительно H или алифатической группой. Фиг. 4 представляет альдегидную группу, где R1 и R2 являются предпочтительно H или алифатической группой.

Исследования материалов биологического происхождения для использования при изготовлении безопасных для окружающей среды или "зеленых" (печатных) плат для персональных компьютеров привели к получению ламинирующей смолы с использованием материалов биологического происхождения или биологически деградируемых материалов, таких как лигнин (побочный продукт бумажной промышленности), смешанных с определенными коммерчески доступными эпоксидами. Эта смола имеет физические свойства (такие, как температура стеклования, коэффициент температурного расширения, тепловая стабильность и диэлектрическая постоянная), которые подобны характеристикам плат на основе эпоксида, известным как FR-4. Препрег и ламинаты получают в лаборатории с использованием препарата, который является на > 40% предпочтительно, на > 50% препаратом биологического происхождения. Альтернативные препараты для смолы (с использованием агентов для поперечного сшивания с большим количеством функциональных групп, таких как эпоксиды) демонстрируют некоторые свойства, которые являются превосходящими по отношению к стандарту FR-4, которые являются подходящими для ламинирующих смол более высокого стандарта.

В дополнение к удовлетворению этих потребностей, материалы биологического происхождения могут также быть сконструированы для легкого совмещения с современными устройствами для изготовления ПП. Это минимизирует дополнительные расходы на оборудование и делает возможной быструю окупаемость этих новых ПП.

Если эти композиты по настоящему изобретению освобождают от электрических компонентов, измельчают и помещают в условия воздействия микробов, бактерий и грибков, которые можно найти в захоронениях отходов или в канализационных отстойниках, с большой вероятностью будет иметь место их биологическая утилизация. Возможность отделения металлического содержимого отходов ПП перед их транспортировкой в захоронения отходов может быть использована, если это гарантирует экономическую выгоду при такой утилизации. Предполагается, что эти материалы могут быть компостированы, тем самым достигается полное биологическое рециклирование и исключается необходимость сжигания. Даже если захоронение отходов или компостирование не является возможным, и сжигание является неизбежным, все еще может быть реализована выгода для окружающей среды. Сжигание возобновляемых ресурсов является нейтральным с точки зрения производства тепличного газа, поскольку СО от этих ресурсов с большой степенью вероятности в любом случае рециклируется в окружающей среде. Энергия сохраняется непосредственно из-за низких энергетических требований для обработки продуктов на основе дерева, обычно 5-10 миллионов БТЕ/т (5,28-10,56 кДж/т) по сравнению с 30-90 миллионов БТЕ/т (31,68- 95,04 кДж/т) для большинства продуктов из пластика. Поэтому зависимость от невозобновляемых ресурсов ископаемого топлива, которое во все возрастающей степени поставляется из политически нестабильных иностранных источников, также уменьшается.

Наиболее важным является то, что использование материалов биологического происхождения будет вести также к прямой экономии средств. Возобновляемые материалы, такие как лигнин, целлюлоза и полисахариды, в немодифицированной форме находятся в повсеместном употреблении. Экономически эффективные стратегии химической модификации или смешивания с невозобновляемыми полимерами низкой стоимости для получения таких же свойств для композита для ПП биологического происхождения часто должны давать более низкую стоимость и более конкурентоспособные цены для произведенных в США ПП стандарта FR-4 в дополнение к обеспечению преимуществ по отношению к окружающей среде.

Лигнин является ароматическим биополимером, который является побочным продуктом бумажной промышленности, и он идентифицируется как первый кандидат для использования в эпоксидных препаратах биологического происхождения. В природе лигнин является аморфным полифенольным материалом, возникающим в результате ферментативно- опосредованной дегидрогенизационной полимеризации трех фенилпропаноидных мономеров (фиг. 1) - кониферилового (a), синапилового (b) и п-кумарилового (c) спиртов. Лигнин из деревьев мягких пород состоит в основном из кониферилового спирта, в то время как лигнин из деревьев твердых пород состоит из единиц как кониферилового, так и синапилового спирта, в различных отношениях. Лигнины из трав могут содержать все три типа единиц спиртов. Процесс биосинтеза, который состоит в основном из реакций радикального сшивания, ведет к образованию трехмерного полимера, в котором отсутствуют регулярно и упорядоченно повторяющиеся единицы, обнаруживаемые в других природных полимерах, таких как целлюлоза и белки. По этой причине лигнин рассматривается не как соединение с определенным составом, но как композит из физически и химически гетерогенных материалов, структура которого может быть представлена с помощью моделей, таких как показаны на фиг.2. Такая модель не должна рассматриваться в качестве отражающей точную структурную формулу для лигнина, но как носитель для иллюстрирования типов способов сшивания составляющих структурных элементов и пропорций, в которых они, как предполагается, существуют в лигнине. Структурные элементы, составляющие лигнин, соединены с помощью связей углерод-углерод и эфирных связей. Единицы, которые являются трифункционально связанными с соседними единицами, представляют собой точки ветвления, которые обуславливают сетчатую структуру, характерную для лигнина.

При приготовлении пульпы в бумажной промышленности лигнин отделяют от целлюлозы и других полисахаридов в тканях растений. Процессы приготовления пульпы в бумажной промышленности используют сольволиз эфирных связей для деградации лигнина, который понижает молекулярную массу полимера и регенерирует фенольные функциональные группы. Из функциональных групп, соединенных с основным фенилпропаноидным скелетом, группы, имеющие наибольшее сродство для реакции с лигнином, включают фенольные, гидроксильные, бензилгидроксильные и карбонильные группы. Частота присутствия таких групп, а также молекулярная масса (ММ), распределение молекулярных масс и остаточные уровни загрязнения будут зависеть от источника лигнина и от процессов получения пульпы и разделения. Для удаления лигнина используют несколько способов, включая щелочной процесс Крафта, процесс Organosolve в растворе и процесс парового взрыва, за которым следует либо щелочное извлечение, либо извлечение с помощью раствора, деградированного лигнина.

Лигнин, выделенный с помощью процессов Крафта, Organosolv и парового взрыва, является пригодным для использования в практике настоящего изобретения. Элементный анализ коммерчески доступных образцов крафт-лигнина от Westvaco, Charleston Heights, S.C., показывает, что они содержат 0,93% натрия, 0,14% калия, 3,2% золы и 1,9% серы (вероятно, связанной в основном с ароматическими кольцами). Уровень ионов в этом образце является нежелательным для применений в электронике. Авторы понижают эти уровни с помощью кислотных/водных промывок и экстракции водой. Повторная промывка крафт-лигнина дает образцы с уровнями натрия и калия около 200 м.д., а также умеренно понижает уровни золы и серы до 1,3% и 1,4% соответственно. Образец крафт-лигнина экстрагируют в течение одной недели в экстракторе Soxhlet, после чего анализируют экстрагированный лигнин и экстракционный остаток. Экстрагированный лигнин имеет значительно более низкие уровни натрия (50 м.д.), калия (33 м. д. ) и несколько более низкий уровень серы (1,14%), в то время как уровни всех этих элементов в экстракционном остатке возрастают, указывая на то, что тщательная промывка водой должна быть достаточной для понижения уровней нежелательных ионов до приемлемых уровней. Средневзвешенная ММ образцов коммерческого крафт-лигнина измеряется с помощью гель-проникающей хроматографии и составляет 6000 с полидисперсностью 4,4.

Лигнин Organosolv получают от Aldrich и Repap, Inc., Valley Forge, PA. Процесс Organosolv использует органические растворители при высоких температурах и давлениях для сольватации лигнина. Лигнин Organosolv по этой причине имеет намного меньшее содержание ионов и серы. Анализ образца Organosolv показывает, как получено, низкие уровни натрия (83 м.д.), калия (39 м.д.) и серы (< 0,15%). Молекулярная масса этого материала является меньшей, при этом средневзвешенная молекулярная масса составляет 2700 и полидисперсность - 2,6.

Образец полученного с помощью парового взрыва лигнина, полученного от Stake Technologies, Norval, Ontario, Canada, извлекают при щелочных условиях. Лигнин, как получено, содержит 1,1% натрия и 0,7% калия. После повторной промывки эти уровни понижаются до 300-500 м.д. Полученный с помощью парового взрыва лигнин имеет самую высокую молекулярную массу, со средневзвешенной ММ 23000, и полидисперсность 11.

В дополнение к элементному анализу были сняты инфракрасные спектры крафт-лигнина и лигнина Organosolv. Эти спектры показывают, что крафт-лигнин получен из деревьев мягкой породы (как и ожидается для лигнина из источников из пульпы для бумажной промышленности), но что лигнин Organosolv получен из деревьев твердой породы. Лигнин из мягкого дерева состоит почти полностью из полимеров кониферилового спирта, в то время как лигнин из твердого дерева представляет собой смесь мономерных остатков кониферилового и синапилового спиртов. Дальнейший анализ и получение препаратов этих материалов позволяет определить, какой лигнин является оптимальным для указанных применений.

Растительные масла являются биологически возобновляемым источником моно- и мульти-ненасыщенных (прежде всего с прямой цепью С16-C22) жирных кислот. Растительные масла, представляющие самый большой интерес для такого применения, - это масла, содержащие высокие уровни мульти-ненасыщенных жирных кислот, которые легко могут быть эпоксидизированы. Коммерчески доступные эпоксидизированные растительные масла, такие как соевое, льняное, тунговое масло, служат в качестве как стабилизаторов, так и пластификаторов, в разнообразных коммерческих полимерных препаратах. Эпоксидизированные растительные масла могут быть включены в качестве реакционноспособных разбавителей для подбора свойств вязкости и текучести препарата из смолы во время литья и ламинирования или в качестве пластификаторов.

Фенольные, гидроксильные и карбонильные функциональные группы на лигнине могут реагировать с эпоксидными или амино-альдегидными агентами для поперечного сшивания. Амино-альдегидные соединения для поперечной сшивки определяются как мономерные, олигомерные или полимерные вещества (либо твердые, либо жидкие), которые образуются путем реакции аминов или амидов с альдегидами (как правило, с формальдегидом). Коммерчески доступные материалы представляют собой амино-альдегиды, карбамид-формальдегидные, меламин-формальдегидные, гликурил-формальдегидные и бензогуанамин- формальдегидные полимеры (смотри фиг. 4). Аминовые агенты для поперечного сшивания используют для образования термоусадочных покрытий, обычно через со-реакцию (то есть поперечную сшивку) с гидроксилом, карбоксилом или амино/амидными функциональными молекулами, и/или через самоконденсацию (смотри фиг.12). Трансэтерификация агента для поперечного сшивания с гидроксильной группой на полимере биологического происхождения, такой как спиртовая группа, например фенольная группа, представлена на фиг. 12, где V является полимером биологического происхождения, и Q является амино-альдегидом, a R3 является H и алкилом. Фиг. 13 представляет этерификацию при образовании поперечных связей с карбоновой кислотой, где V, Q и R3 являются такими же, как на фиг. 12. Молекула лигнина способна реагировать с аминовым агентом для поперечного сшивания с образованием ламинирующей смолы.

Термические и электрические свойства материала являются важными в отношении его применимости в технологии печатных плат. Авторы приготавливают лигнин с диглицидиловым эфиром бис-фенола А (ДГЭБА) и бензилдиметиламином (БДМА) в качестве инициатора реакции. Термические свойства этих препаратов изменяются с составом, поэтому проводятся исследования композиции по отношению к температуре стеклования (Tg), коэффициента теплового расширения (КТР) и термической деградации. Как лигнин Organosolv, так и крафт-лигнин включены в эти исследования. Включаются композиции лигнина и ДГЭБА с концентрациями лигнина, изменяющимися в пределах 20-80% от общего содержания твердого продукта. Результаты оценок Tg показывают, что самые высокие температуры стеклования могут быть получены для смол, приготовленных с концентрациями лигнина в пределах 50-60%. Температура стеклования уменьшается для препаратов с концентрациями лигнина как выше, так и ниже этих пределов. Самая высокая измеренная температура Tg составляет 147oC для препарата с 56% крафт-лигнина, 44% ДГЭБА и 0,4% БДМА. Для сравнения, образец смолы FR-4 демонстрирует Tg в 135oC. Обычно для препаратов с лигнином Organosolv Tg является немного более низкой.

Термическая деградация этих препаратов оценивается при температурах вплоть до 300oC. Потери массы примерно одинаковы для образцов с массовыми отношениями лигнин/ДГЭБА 0,5-1,5, но быстро изменяются выше и ниже этих пределов. Потери массы в этих пределах сравнимы по величине для различных материалов/препаратов, составляя в среднем потери около 1% массы при 250oC и потери около 3% при 300oC. Это сравнение является более благоприятным по сравнению с исследованным образцом FR-4, который демонстрирует потери массы в 1,2% при 250oC и 3,8% при 300oC. Материалы/препараты имеют минимальное воздействие на КТР, который составляет 50-70 мкм/м•oС ниже Tg (по сравнению с около 65 для FR-4 в z-направлении) и 180-210 мкм/м•oC выше Tg (по сравнению с 250-300 для FR-4) для всех препаратов.

Критичным параметром для любой потенциальной замены FR-4 является диэлектрическая постоянная материала. Измеряют диэлектрические постоянные дисков из смолы с различными композициями. Препараты с использованием крафт-лигнина и ДГЭБА с 20-50% лигнина имеют диэлектрические постоянные 4,14-4,05. Смолы, приготовленные из лигнина Organosolv и ДГЭБА с 50-66% лигнина, имеют диэлектрические постоянные около 3,7. Диэлектрические постоянные для ламинатов с FR-4 составляют 4-5.

Для вулканизации эпоксидных систем могут быть использованы разнообразные катализаторы или инициаторы реакции. Инициаторы предпочтительно являются третичными аминами, например бензилдиметиламином (БДМА), тетраметилбутандиамином (ТМБДА) и 2-метилимидазолом ("МИ). Третичные амины имеют тенденцию к увеличению скорости фенольно/эпоксидных реакций по сравнению с реакциями алифатический спирт/эпоксид. Разнообразные природные продукты, содержащие амины, могут также функционировать в качестве катализаторов, включая кофеин, гуанин и фолиевую кислоту.

В порядке создания "препрега" и основ ламината (из множества листов препрега) является необходимым обеспечение промежуточного "вулканизированного" состояния, обычно упоминаемого как стадия "В". При создании состояния ламинатной основы, обычно - последней стадии ламинирования, смолу переводят из стадии "В" в полностью вулканизированный материал или на стадию "С". Этот двустадийный процесс вулканизации легко осуществляется с эпоксидными или аминовыми агентами для поперечного сшивания в сочетании с лигнином путем подбора типа и количества агента для поперечного сшивания и типа и количества конкретного катализатора для увеличения или понижения температур вулканизации. Эпоксидные и аминовые агенты для поперечного сшивания являются также растворимыми в типичных растворителях "препрега", таких как ацетон, спирты и другие высшие кетоны.

Предпочтительный препарат, который дает самую высокую температуру стеклования (56% крафт-лигнина, 44% ДГЭБА, 0,4% БДМА) используют для создания препрега на стеклянной ткани 106 с использованием вертикальной сушилки с ручным приводом. Предпочтительным раствором является раствор, содержащий 52% твердого продукта в системе растворителей метилэтилкетон/этанол (1/1), наносят на ткань и получают отверждение стадии В в течение 5 мин при 150oC. Оно дает гибкий, не дающий отлипа препрег толщиной 3 мил (0,762 мм). Инфракрасные спектры показывают почти 50% уменьшение высоты соответствующего эпоксиду пика, указывая на приемлемую степень прохождения реакции во время стадии В. Образцы этого препрега ламинируют в вакуумном прессе для ламинирования как с медным покрытием в 1 унцию (33 г), так и без него. Предпочтительные условия ламинирования выбирают так, чтобы они были похожи на условия, которые в настоящее время используют для FR-4; 450-500 фунтов на квадратный дюйм (27,9-31 кг/кв.см), 180-185oC, время вулканизации в вакууме 70 мин. Эти образцы препрега хорошо ламинируются без избыточной текучести, давая прочные, гибкие ламинаты с хорошей адгезией меди. На образец ламината из препрега с медным покрытием наносят маску (с использованием Riston) и травят с получением 5 мм полос для удаления. Испытания на отрыв под углом 90o на Imass Slip/Peel Tester показывают среднюю прочность на отрыв 8 фунтов/дюйм (9496 г/кв.см), которая удовлетворяет стандартным требованиям IPC для прочности на отрыв.

Соприкосновение ламината с травильными растворами для меди не дают никаких видимых отрицательных эффектов. Диэлектрические измерения ламината также осуществляются. Температура стеклования ламината без покрытия, как измерено, составляет 130-134o C.

Температура стеклования смолы влияет на стабильность размеров ламината. Как правило, использование эпоксидных смол с повышенным числом функциональных групп будет давать повышенное поперечное сшивание, более высокую Tg, улучшенную стабильность размеров и улучшенную влагостойкость. ДГЭБА имеет показатель функциональности 2, но многие эпоксидные смолы типа новолак имеют более высокий показатель функциональности. Предполагая потребность в более сложных применениях, авторы также приготовляют ламинирующие смолы со смесями лигнина и эпоксидных новолаков, включая Dow's D.E.N. 431 (средний показатель функциональности = 2,2), 438 (средний показатель функциональности = 3,6), и 439 (средний показатель функциональности = 3,8), и эпоксидно- крезольные новолаки Ciba Geigy's ECN 1273 (средний показатель функциональности = 4,8), 1280 (средний показатель функциональности = 5,1) и 1299 (средний показатель функциональности = 5,4), используя 55% лигнина, 45% эпоксидной смолы и 0,4% инициатора реакции. Tg чистых смол после вулканизации (2 час/150oC) демонстрирует улучшение по сравнению с препаратами лигнин/ДГЭБА со значениями Tg 153oC, 158oC, 161oC, 173oC, 172oC и 176oC соответственно. Свойства поперечно-сшитого материала биологического происхождения по настоящему изобретению могут быть модифицированы путем добавления добавок к материалу, таких как частицы, стержни, волокна и ткани. Для увеличения теплопроводности могут быть добавлены теплопроводящие частицы. Для модификации диэлектрической постоянной могут быть добавлены диэлектрические частицы. Для улучшения прочности могут быть добавлены частицы, в частности продолговатые частицы, такие как волокна, стержни или ткани.

Фиг. 6-11 представляют способ изготовления печатных плат по настоящему изобретению. Фиг. 6 представляет формирование препрега. Валик 20 содержит намотанную на него ткань 22. Ткань 22 вводится через валик 24 в емкость со смолой 26, где ткань насыщается смолой. Насыщенная ткань пропускается через отжимные валки 28 и 30 для удаления избыточной смолы. Насыщенную ткань вводят в вертикальную сушку 32, где ее подвергают действию энергии, предпочтительно тепла или электромагнитного излучения, на нескольких стадиях, например на стадиях 34, 35, 36 и 38 для частичной вулканизации (поперечного сшивания) импрегнированной смолой ткани, после чего не дающая отлипа ткань (препрег) направляется с помощью валика 40 для навертывания на вал 42. Препрег разворачивают с вала 42 и разрезают на листы 44.

Обращаясь к фиг. 7, несколько листов препрега 46 пакетируют с медной фольгой 48 и 50 на наружных сторонах пакета. Объединенный пакет прессуют с помощью столиков 52 и 54, в это время прикладывается энергия, предпочтительно тепло или электромагнитное излучение, для полной вулканизации или поперечного сшивания смолы для образования ламината.

Фиг. 8 и 9 представляют процесс стравливания для образования ПП. Фиг.8 представляет ламинат 60, который имеет сквозное отверстие 62, просверленное от поверхности 64 до 66. Поверхности ламината 64 и 66 и боковые стенки сквозного отверстия 68 покрыты тонким металлом с помощью обычного seading (?) и неэлектролитического или электролитического осаждения. Резист для создания маски 67, предпочтительно фоторезист, наносят на слой металла, который стравливают для получения структуры электрических проводников 70 на поверхности 64, 72 на боковых стенках сквозного отверстия 68 и 71 на поверхности 66 для формирования ПП 65. Металл 72 на боковых стенках сквозного отверстия 68 соединяет электрически структуры 70 и 71.

Фиг. 10 и 11 представляют процесс осаждения для создания ПП. Ссылочные номера, общие на фиг. 8-11, представляют одно и то же. Резист для создания маски 74 и 76 наносят на поверхность 64 и 66 соответственно ламината 60 с проделанным в нем сквозным отверстием 62. Металл, предпочтительно медь, осаждают электролитически или неэлектролитически на те части поверхности 64 и 66, которые открыты в маски из резиста, с образованием структур электрических проводников 80 и 82 на поверхностях 64 и 66 соответственно. Металл 86 на боковых стенках сквозного отверстия 68 электрически соединяет структуры 80 и 82 с образованием ПП 86.

ПП 86 и 75 могут быть пакетированы с образованием многослойной ПП. Электронное устройство, такое как кремниевая микросхема, может быть смонтировано в электрическом соединении с ПП 86 и 65.

Реферат

Описываются поперечно-сшитые композиции биологического происхождения, способы получения и структуры, в частности печатные платы биологического происхождения с использованием композиций и способов создания структур. Структура включает полученный из возобновляемого или биологического источника поперечно-сшитый полимер, содержащий электрический проводник. Достигается улучшение свойств и усовершенствование рабочих характеристик получаемых материалов и печатных плат. 14 з. п. ф-лы, 13 ил., 1 табл.

Комментарии