Полифункциональные цианатэфирные и эпоксидные композиции - RU2160751C2

Код документа: RU2160751C2

Чертежи

Описание

Изобретение относится к некоторым новым композициям фенольноциантно-фенольнотриазиновых сополимеров и эпоксидных смол, а также к изделиям, изготовленным из таких композиций. В частности, изобретение относится к таким композициям, которые характеризуются улучшенными свойствами.

Фенольные смолы образуют класс синтетических материалов, которые имеют самые различные молекулярные структуры. Поэтому эти продукты применяют во многих областях, что обусловлено разнообразием физических свойств, которые задают параметрами синтеза. Однако один из недостатков фенольных смол состоит в том, что они характеризуются более низкой, чем это необходимо, термоокислительной стабильностью, а в процессе сшивки они выделяют очень большие, неконтролируемые количества летучих продуктов.

С целью устранить некоторые недостатки, свойственные фенольным смолам, в патенте США 4970276 предлагается модифицированный фенольноцианатно-фенольнотриазиновый сополимер ("ФТ-смола"), который характеризуется повышенными окислительной, механической и термической стабильностью в сравнении с известными фенольными смолами и в процессе образования трехмерной структуры не выделяет летучих побочных продуктов. Более того, эти ФТ-смолы имеют более высокие показатели относительного удлинения и более высокие температуры стеклования в сравнении с известными фенольными смолами. Другие примеры таких ФТ-смол описаны в патентах США 4970276, 4978727 и 5126412.

Другой метод приготовления термореактивных композиций с улучшенными механическими свойствами состоит в смешении дицианатных эфиров с эпоксидными смолами, как это описано в патентах США 4612359, 4506603, 4477629, 4546131, 4487915 и 3562214 и y Shimp и др. в "Co-Reaction of Epoxide and Cyanate Resins", 33rd Int'l SAMPE Symposium and Exhibition 1-13 (Калифорния, 7-10 марта, 1988 г.) и y Shimp в AroCy® Cyanate Ester Resins Chemistry, Properties & Applications (3-е изд., май 1991 г.). Эти композиции оказались пригодными при изготовлении подложек для печатных схем, как это описано в патенте Германии DE 4022255, патенте ГДР DD 290844 и патентах Германии DE 4125420 и DE 4224835.

Хотя благодаря вышеуказанным изобретениям обеспечивается получение термореактивных полимерных композиций, которые в отвержденном состоянии проявляют превосходные свойства термостабильности и механической прочности, существует возможность дополнительного улучшения механических свойств в целом, прежде всего температуры стеклования, а также водопоглощения.

Таким образом, существует необходимость в создании термореактивной полимерной композиции, которая в отвержденном состоянии превосходит известные фенольные смолы и дицианатные композиции по одному или нескольким параметрам, выбранным из температуры стеклования, прочности на изгиб, модуля упругости при изгибе, удлинения и водопоглощения.

Краткое изложение сущности изобретения

В соответствии с настоящим изобретением предлагается композиция, включающая:

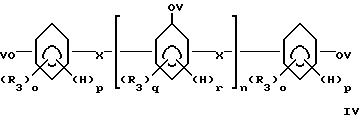

а) полифункциональный фенольноцианатно-фенольнотриазиновый сополимер, включающий три или большее число фенольных

остатков формулы I:

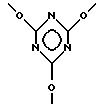

связанных посредством по меньшей мере одной из открытых валентностей с одним или несколькими триазиновыми остатками формулы II:

причем оставшиеся открытые валентности этих фенольных остатков замещены -ОН, -OCN или другими триазиновыми остатками при условии, что по крайней мере одна из таких оставшихся открытых валентностей замещена -OCN-остатком, где n обозначает целое положительное число, равное или превышающее 1;

q и r в зависимости от каждого конкретного случая обозначают одинаковые или различные целые числа от 0 до 3 при условии, что сумма q и r в каждом конкретном случае равна 3;

o и p в зависимости от каждого конкретного случая обозначают одинаковые или различные целые числа от 0 до 4 при условии, что сумма o и p равна 4;

-X- обозначает двухвалентный органический радикал; и

R3 в каждом конкретном случае обозначает одинаковые или различные заместители, отличные от водорода, которые не проявляют реакционной способности в условиях, необходимых для полного отверждения сополимера; и

б) эпоксидную смолу.

Другим объектом настоящего изобретения является изделие, изготавливаемое путем отверждения вышеупомянутой композиции эффективным для отверждения количеством отвердителя, катализатора или смеси отвердителя и катализатора для него.

Композиция по изобретению и продукты, получаемые из нее, характеризуются одним или несколькими улучшенными параметрами, такими, как улучшенные температура стеклования и водопоглощение.

Компонент "а" по настоящему изобретению включает полифункциональные фенольноцианатно-фенольнотриазиновые сополимерные смолы или "ФТ-смолы", содержащие по меньшей мере три фенольных остатка формулы I, связанные посредством по меньшей мере одной из указанных открытых валентностей с одним или несколькими триазиновыми остатками формулы II. Оставшиеся из этих открытых валентностей замещены группами -OCN, -ОН или другими триазиновыми остатками при условии, что по крайней мере одна из таких оставшихся открытых валентностей замещена -OCN-остатком, где значения R3, n, q, r, o, p и X указаны выше.

В структуре формулы I R3 является инертным заместителем. Примерами приемлемых R3-групп являются такие инертные заместители, как галоген, тригалоидметил, алкил, алкоксигруппа, фенил и т.п.

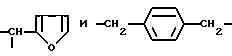

В структуре формулы I -X- является двухвалентным органическим радикалом. В качестве примеров приемлемых групп -X- можно назвать алкилены, такие, как метилен, этилметилен, 2-этилпентилметилен, метилметилен, изопропилметилен, изобутилметилен, пентилметилен, фурилметилен и т.п.; арилены, такие, как 1,3-бензолдиметилен, фенилметилен, 1,4-бензолдиметилен, 2, 2-бис(4-фенилен)пропан, 4,4- дифенилендиметиленэтан и т.п.; а также циклоалкилены, такие, как циклогексилен, циклооктилен, 1,3-циклогександиметилен и т.п.

В предпочтительном варианте

выполнения изобретения:

-X- обозначает замещенный или незамещенный метилен или 1,4-бензолдиметилен, где допустимыми заместителями являются алкил или фурил;

q и r в зависимости от

каждого конкретного случая обозначают одинаковые или различные целые положительные числа от 0 до 3 при условии, что сумма q и r равна 3;

R3 обозначает алкил;

n обозначает

число от 1 до примерно 20; и

o и p в зависимости от каждого конкретного случая обозначают одинаковые или различные целые положительные числа от 0 до 4 при условии, что сумма o и p равна 4;

при этом до приблизительно 30 мольных процентов фенильных остатков указанного сополимера замещено триазиновыми остатками, до примерно 90 мольных процентов фенильных остатков замещено группами

-ОН и до приблизительно 90 мольных процентов этих фенильных остатков замещено группами -OCN, причем эти мольные проценты указаны в пересчете на общее количество молей фенильных групп в сополимере. Во

всех случаях, если не оговорено иное, все количества указаны в весовых процентах.

Среди предпочтительных вариантов выполнения изобретения особенно предпочтительны те варианты, в

которых

от примерно 2 до примерно 25 мольных процентов фенильных групп ФТ-смолы замещено триазиновыми остатками, от примерно 40 до примерно 90 мольных процентов этих фенильных групп замещено

группами -OCN и от примерно 2 до примерно 50 мольных процентов таких фенильных групп замещено группами -ОН, причем мольные проценты указаны в пересчете на общее количество молей фенильных групп в

сополимере;

-X- обозначает метилен, метилен, замещенный алкилом, содержащим от примерно 1 до примерно 10 углеродных атомов, галоидом или фурфурилом, или ксилол;

R3

обозначает метил или этил;

o обозначает 0 или 1;

n обозначает число от примерно 1 до примерно 10;

q обозначает 0 или 1;

r обозначает 2 или 3;

p обозначает

3 или 4.

Среди этих особенно предпочтительных вариантов выполнения наиболее предпочтительными являются те варианты, в которых:

n обозначает число от 3 до примерно 10;

от примерно 5 до примерно 20 мольных процентов фенильных групп фенольнотриазино-фенольноцианатного сополимера замещено группами -OCN и от примерно 5 до примерно 20 мольных процентов таких фенильных

групп замещено группами -ОН, причем мольные проценты указаны в пересчете на общее количество молей фенильных групп в сополимере;

q обозначает 0;

o обозначает 0;

X обозначает

остаток формулы -CH2-, -CF2,

r обозначает 3; и

p обозначает 4.

При практическом осуществлении настоящего изобретения особенно хороших результатов достигают в том случае, когда от примерно 10 до примерно 20 мольных процентов фенильных групп замещено триазиновыми остатками, от примерно 10 до примерно 20 мольных процентов фенильных групп замещено группами -ОН и от примерно 60 до примерно 80 мольных процентов таких фенильных групп замещено группами -OCN, причем мольные проценты указаны в пересчете на общее количество молей фенильных групп в сополимере.

В более предпочтительном варианте эти особенно предпочтительные

сополимеры представляют собой линейные сополимеры, включающие повторяющиеся звенья формулы III:

где значения R3, o, p, q, r, -X- и n указаны выше и где:

Z1 в каждом конкретном случае обозначает -ОН или -OCN;

Z2 обозначает трехвалентный триазиновый остаток;

при условии, что от примерно 10 до примерно 20 мольных процентов фенильных групп сополимера замещено трехвалентными триазиновыми остатками, от примерно 70 до примерно 75 мольных процентов фенильных групп замещено группами -OCN и от примерно 10 до примерно 20 мольных процентов таких фенильных групп замещено группами -ОН, причем эти мольные проценты указаны в пересчете на общее количество молей фенильных групп в сополимере.

Приемлемые материалы, которые могут быть использованы при получении фенольного цианатного полимерного предшественника ФТ-смолы,

входящей в состав компонента а, включают фенольные соли формулы IV:

где значения R3 , q, r, o, p, n и -X- указаны выше, а V обозначает водород или катион органического или неорганического основания, которое образуется в результате взаимодействия между указанным основанием и протонами фенола с получением соответствующей основной соли, у которой молярное соотношение между катионами и водородом является достаточным для достижения целевого мольного процентного содержания групп -OCN в целевом фенолцианате.

Эти фенольные соли взаимодействуют с циангалогенидами вследствие реакции нуклеофильного замещения при получении фенольного цианатного полимерного предшественника, используемого для приготовления ФТ-смол компонента а, как это подробно описано в патенте США 4970276, который включен в настоящее описание в качестве ссылки.

ФТ-смолы, пригодные для

использования в составе компонента а композиции по настоящему изобретению, могут быть приготовлены по известному способу регулируемой "полициклотримеризации" фенолцианатного предшественника формулы

V:

до достижения степени, необходимой для обеспечения целевого мольного процентного содержания трехвалентных триазиновых остатков, где значения R3, n, q, r, o, p, Z1 и -X- указаны выше, при условии, что количества групп Z1, которые представляют собой группы -OCN, достаточно для достижения целевого мольного процентного содержания триазиновых остатков и остатков -OCN в целевом сополимере. Более подробно способ получения ФТ-смолы также описан в патенте США 4970276.

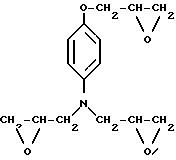

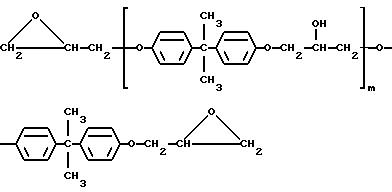

Эпоксидные смолы, приемлемые для смешения с ФТ-смолой, включают эпоксидные смолы на основе бисфенола А, галоидированные эпоксидные смолы, эпоксидные новолачные

смолы, полигликолевые эпоксидные смолы, а также их смеси и сополимеры. Примеры, иллюстрирующие эпоксидные смолы на основе бисфенола А, включают продукты следующей формулы:

где среднее значение m составляет от примерно 0,1 до примерно 1, предпочтительно от примерно 0,1 до примерно 0,2.

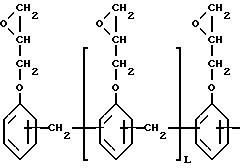

Примеры, иллюстрирующие приемлемые эпоксидные новолачные смолы, включают продукты следующей формулы:

где среднее значение 1 составляет от примерно 0,1 до примерно 2, предпочтительно от примерно 0,1 до примерно 0,3.

Приемлемые галоидированные

эпоксидные смолы включают те эпоксидные продукты, которые замещены хлором, бромом, фтором и их смесями. К примерам приемлемых бромированных эпоксидных смол относятся продукты следующей формулы:

где среднее значение k составляет от примерно 2 до примерно 3, предпочтительно от примерно 2 до примерно 2,5. К примерам приемлемых полигликолевых эпоксидных смол относятся продукты следующей формулы:

где среднее значение j составляет от примерно 1 до примерно 2, предпочтительно от примерно 1,9 до примерно 2,0, a R' обозначает водород или органическую группу, такую, как алкильная группа, содержащая от примерно 1 до примерно 5 атомов углерода. Эти эпоксидные смолы поставляются на рынок, например, фирмой The Dow Chemical Company.

Другие приемлемые эпоксидные

смолы включают полифункциональные эпоксидные смолы, такие, как тетра- и трифункциональные эпоксидные смолы, которые можно применять индивидуально или в виде смеси либо в сополимеризованном виде с

вышеописанными эпоксидными смолами. В контексте данного описания термин "полифункциональная эпоксидная смола" обозначает смолу, молекула которой может содержать от более чем примерно 1 до примерно 4

эпоксидных групп, предпочтительно от 3 до примерно 4 и более предпочтительно 4 эпоксидные группы. Примерами таких тетрафункциональных и трифункциональных полифункциональных эпоксидных смол являются

соответственно смолы формул:

где R обозначает

и

которые поставляются на рынок, например, фирмой Ciba-Geigy Corporatin под товарным знаком "Araldite".

В предпочтительном варианте применяют эпоксидную смолу, включающую в пересчете на общий вес этой эпоксидной смолы от примерно 15 до примерно 45 процентов, предпочтительно от примерно 8 до примерно 12 процентов бромированных групп. Во всех случаях, если не оговорено иное, все количества указаны в весовых процентах. С увеличением количества бромированной эпоксидной смолы в составе композиции по настоящему изобретению также улучшаются различные свойства, такие, как адгезия и температура стеклования ("Tс").

В другом варианте, в котором требуется получение композиции с низкой вязкостью, предпочтительно введение полигликолевой эпоксидной смолы.

Композиция по настоящему изобретению включает смесь от примерно 5 до примерно 95 процентов, предпочтительно от примерно 15 до примерно 50 процентов и более предпочтительно от примерно 25 до примерно 30 процентов ФТ-смолы и от примерно 5 до примерно 95 процентов, предпочтительно от примерно 25 до примерно 70 процентов эпоксидной смолы от общего веса этой композиции.

Композиция по настоящему изобретению необязательно может включать от примерно 0 до примерно 20, предпочтительно от примерно 3 до примерно 10 процентов полифункциональной эпоксидной смолы, помимо того количества эпоксидной смолы или смол, которое входит в состав компонента б, от общего веса этой композиции. Примеры приемлемых полифункциональных эпоксидных смол включают таковые, описанные выше. Когда необходима композиция с высокими Tс и адгезионными свойствами, в предпочтительном варианте в составе композиции по настоящему изобретению такие полифункциональные эпоксидные смолы используют в качестве третьего компонента.

В композицию по настоящему изобретению необязательно можно вводить также катализатор с целью повышения скорости отверждения этой композиции. Количество используемого катализатора в большой степени зависит от типа катализатора, условий отверждения и/или цели применения готового отвержденного продукта. Обычно композиция по настоящему изобретению содержит от примерно 0,01 до примерно 0,2 процента, предпочтительно от 0,08 до примерно 0,11 процента катализатора от общего веса этой композиции.

Приемлемыми катализаторами, используемыми по изобретению, являются первичные катализаторы и/или органические катализаторы или "отвердители".

Примерами первичных катализаторов являются, в частности, соли переходных металлов алифатических и ароматических карбоновых кислот, соединения азота и фосфора. К особенно предпочтительным катализаторам относятся, например, нафтенат свинца, нафтенат марганца, октоат марганца, ацетилацетонат трехвалентного марганца, октоат кобальта, нафтенат кобальта, ацетилацетонат кобальта, октоат цинка, нафтенат цинка, ацетилацетонат цинка, ацетилацетонат меди, нафтенат двухвалентной меди, ацетилацетонат никеля, титанилацетилацетонат, октоат трехвалентного железа, октоат олова, диазадицикло [2.2.2] октоат, катехин, 1,1-диметил-3-фенилмочевина, их смеси и т.п. Наиболее предпочтителен октоат марганца. Эти катализаторы поставляются на рынок, например, фирмами Aldrich Chemical Company, Inc. и Pfaltz & Bauer, Inc.

Другие приемлемые катализаторы включают органические катализаторы или отвердители, такие, как алкилфенолы, имидазолы и их смеси. Эти органические катализаторы или отвердители используют для дополнительного ускорения процесса отверждения, причем их можно использовать индивидуально или в сочетании с вышеупомянутыми металлсодержащими катализаторами.

Предпочтительные органические катализаторы можно выбирать из группы, состоящей из нонилфенола, 1-метилимидазола, 2-этил-4-метилимидазола, 2-фенилимидазола и 2-метилимидазола ("2-МИ"), из которых наиболее предпочтителен 2-МИ. Эти органические катализаторы также поставляются на рынок, например, фирмой Aldrich Chemical Company, Inc.

В предпочтительном варианте можно использовать от примерно 0,025 до примерно 0,06% октоата марганца и от примерно 0,06 до примерно 0,07% 2-МИ в пересчете на общий вес композиции.

При необходимости композицию, т. е. компонент с ФТ-смолой и/или эпоксидной смолой, можно смешивать с другими продуктами, такими, как растворители, наполнители, смазки для форм, пигменты, красители, модификаторы текучести, их сочетания и т.п. Примеры таких продуктов описаны в патенте США 4496695, который включен в настоящее описание в качестве ссылки.

Пригодными из таких растворителей являются, например, ароматические углеводороды, кетоны, галоидированные углеводороды, их сочетания и т.п. К особенно приемлемым растворителям относятся, например, диметилформамид, тетрагидрофуран, ацетон, 1-метил-2-пирролидинон, метилэтилкетон, хлористый метилен, их сочетания и т.п.

ФТ-смола и/или эпоксидная смола может включать наполнители, предназначенные для использования в тех случаях, когда необходимо сохранить конструкционную прочность и целостность структуры, и для других целей, известных специалистам в данной области техники. Можно применять любой приемлемый наполнитель, известный специалистам в данной области техники. Такие наполнители можно выбирать из самых разнообразных органических и неорганических материалов, таких, как полимеры, минералы, металлы, оксиды металлов, кремнийсодержащие материалы и металлические соли. Примерами пригодных для применения наполнителей являются волокна кевлар, минеральная шерсть, шлаковата, стекловолокно, фенольные волокна, арамидные, борные и углеродные волокна, а также пластинчатые, волокнистые и порошкообразные формы оксида алюминия, порошкообразная латунь, гидраты алюминия, оксид железа, полевой шпат, оксиды свинца, асбест, тальк, бариты, карбонаты кальция, глина, газовая сажа, кварц, новакулит и другие разновидности диоксида кремния, каолинит, алюмосиликат, бентонит, гранат, слюда, сапонит, бадделейит, оксид кальция, плавленый кремнезем, гидроксид кальция, искусственные волокна, такие, как бумага, целлюлозная масса, древесная мука, хлопок, хлопковый пух, полиимидные волокна и т.п. Другие приемлемые наполнители включают термопластичные полимеры, например, такие, как полиэфиры, полиимиды, полиамиды, полисульфоны, полиарамиды, полиэфиркарбонаты, полифениленовый эфир, полиэфирсульфонаты, полиэтилен, полипропилен, поликарбонаты, простые полиэфиримиды, полисульфиды, полиакрилаты, поливиниловые материалы и т.п. Методы приготовления армированных и/или наполненных композиций включают смешение в расплаве, экструдирование и формование, простое смешение и диспергирование обоих материалов в пригодной среде с использованием процессов, известных в данной области техники.

Для окрашивания в отверждаемую полимерную композицию по настоящему изобретению можно вводить белые пигменты, такие, как диоксид титана, и цветные пигменты или различные органические красители и пигменты, такие, как свинцовый желтый, газовая сажа, сурьма в тонком порошке (iron black), молибденовый красный, берлинская лазурь, флотский синий, кадмиевая желть и красный кадмий.

Отверждаемые полимерные композиции по настоящему изобретению могут быть приготовлены либо по мокрому методу, либо по сухому методу, причем оба метода общеизвестны в данной области техники. Выбор метода определяется относительным содержанием компонентов и конечной целью применения композиции.

При осуществлении мокрого метода каждый компонент растворяют в растворителе индивидуально, а затем все компоненты смешивают с получением отверждаемой полимерной композиции, имеющей целевые свойства. По другому варианту в растворителе растворяют по меньшей мере один из компонентов и в раствор добавляют другие компоненты. Принимая во внимание высокую вязкость как ФТ-смолы, так и эпоксидной смолы, в случае выбора этого последнего варианта вначале предпочтительно растворять в растворителе по меньшей мере эти два компонента, после чего в раствор добавляют другие компоненты. По другому варианту с целью снизить вязкость и упростить смешение компонентов, а также, следовательно, снизить вероятность образования неоднородностей в конечном продукте может оказаться необходимым нагревание смеси ФТ-смолы и эпоксидной смолы до температуры, находящейся в пределах от примерно 65 до примерно 75oC.

Композиции, приготовленные в соответствии с мокрым методом, включают растворитель или растворители. Растворитель можно удалять нагревом композиции или выдержкой этой композиции под пониженным давлением.

Растворители, пригодные для растворения компонентов, используемых при осуществлении мокрого метода, включают, например, кетоны, такие, как ацетон, метилэтилкетон и т. п. , а также тетрагидрофуран, хлористый метилен, диметилформамид, 1-метил-2- пирролидинон и т.п.

В соответствии с сухим методом ФТ-полимерный и эпоксидный полимерный компоненты непрерывно перемешивают с помощью обычных средств при температуре от примерно 65 до примерно 75oC до достижения однородности массы. В нее необязательно можно добавлять эффективное количество раствора, включающего от примерно 15 до примерно 25 процентов от общего веса этого раствора катализатора, предварительно растворенного в алкилфенольном растворителе, таком, как нонилфенол, додецилфенол, о-крезол, 2-вторбутилфенол и 2,6-динонилфенол, наиболее предпочтительно нонилфенол, таким образом, чтобы количество катализатора в однородно перемешанной смеси составляло от примерно 0,06 до примерно 0,07 процента от общего веса композиции. Конечную смесь непрерывно перемешивают в течение от примерно 20 мин до примерно 1 ч до достижения однородности.

Другие детали, относящиеся как к мокрому, так и к сухому методу, описаны в "Formulating with Dow Epoxy resins Electrical Laminates", опубликованной в феврале 1990 г. фирмой The Dow Chemical Company.

Метод отверждения полимерной композиции по настоящему изобретению не ограничивается конкретным вариантом осуществления. Обычно его осуществляют нагреванием. Как правило, выбирают температуру от примерно 18 до примерно 400oC, предпочтительно от примерно 100 до примерно 300oC. Время, необходимое для отверждения, изменяется в зависимости от формы, в которой используют полимерную композицию по настоящему изобретению, т.е. в зависимости от того, находится ли она в виде тонкой пленки относительно толстого формованного изделия или ламината. Обычно период, достаточный для отверждения смолы, можно выбирать в интервале от примерно 1 до примерно 2 ч. Когда полимерную композицию по настоящему изобретению необходимо применять в формованных изделиях, таких, как те, которые изготавливают литьевым прессованием реактопластов, прямым прессованием, литьем под давлением и т.п., ламинатах или склеенных структурах, во время термического отверждения, упомянутого выше, следует прикладывать давление.

Другие методы отверждения включают применение микроволнового, радиочастотного, ионизирующего облучения, обработку электронными лучами, испускаемыми ускорителями различных типов, гамма-лучами изотопов, таких, как кобальт 60, солнечными лучами и воздействием эффективной энергией, например, светом, испускаемым источником света, таким как лампа накаливания с вольфрамовой нитью, ртутная лампа низкого давления или высокого давления.

В случае фотоотверждения полимерная композиция по настоящему изобретению может включать до 5 процентов в пересчете на общий вес композиции известного фотосенсибилизатора, например, органического карбонильного соединения, такого, как бензоин, бензоинметиловый эфир, бензантрон, антрахинон и бензофенон, или сочетание сенсибилизирующего красителя, такого, как эозин, эритрозин или акридин с амином. Такая фотоотверждаемая полимерная композиция, содержащая фотосенсибилизатор, эффективна при применении в качестве материала для покрытий.

Композиции по настоящему изобретению предпочтительно применяют для изготовления изделий, включая, но не ограничиваясь ими, композиционные материалы и ламинаты, т.е. слоистые пластики электротехнического назначения, в частности для печатных плат, или жесткие материалы, пригодные для изготовления печатных плат. При изготовлении печатных плат одно или несколько полотен сдублированного материала, предпочтительно от примерно 4 до примерно 8 таких полотен, волокнистой подложки покрывают и/или пропитывают композицией по настоящему изобретению и ламинируют. Можно применять обычное оборудование для нанесения покрытий. После нанесения покрытия и/или пропитки и ламинирования подложку отверждают при температуре от примерно 100 до примерно 300oC в течение от примерно 1 до примерно 2 ч с получением жесткой подложки. Такие композиции можно применять для нанесения покрытия и/или пропитки волокнистых подложек, таких, как стекловолокно, найлон, бумага, такая, как выпускаемая фирмой DuPont под товарным знаком "Thermount", полиимиды, графит и т.п. Эта подложка может представлять собой тканый текстильный материал, мат, элементарную нить, комплексные ровницы и т.п.

Соотношение между композицией по настоящему изобретению и подложкой в препреге может варьироваться в пересчете на общий вес предварительно пропитанной подложки или препрега от примерно 20:80 до примерно 50:50, предпочтительно от примерно 35:65 до примерно 40:60. В контексте данного описания термин "препрег" обозначает подложку, покрытую неотвержденной полимерной композицией по настоящему изобретению.

После изготовления жесткой подложки на нее можно наносить ламинированием по меньшей мере один слой, предпочтительно от 1 до примерно 2 слоев, из меди или другого электропроводного материала, например, золота, серебра, алюминия и т.п., с созданием условий, необходимых для ламинирования, таких, как давление от примерно 0,34 до примерно 2,76 МПа, и температура от примерно 50 до примерно 300oC, которые поддерживают в течение от примерно 30 до примерно 300 мин. Затем травлением в этом электропроводном слое можно изготовить схему с применением технологии, которая хорошо известна в технике изготовления печатных схем.

Ниже сущность настоящего изобретения более подробно проиллюстрирована на примерах, не ограничивающих его объем.

Приведенные ниже свойства композиций, приготовленных в этих примерах, определяли следующим образом:

а) температуру стеклования

определяли с применением дифференциальной сканирующей калориметрии ("ДСК") согласно методу, который описан в Interconnecting Packaging Circuitry 2.4.25 (1986) ("IPC"), а также с применением

термомеханического анализа ("ТМА") согласно методу, описанному в IPC 2.4.24;

б) горючесть определяли по методу, который описан в Underwriters Laboratory UL94 Flame Test;

в)

диэлектрическую постоянную и коэффициент рассеяния определяли в соответствии с методами, описанными в стандарте ASTM D-5109, используя соответственно образцы размерами 5,1 см х 5,1 см х 0,07 см при 1

МГц;

г) водопоглощение в процентах определяли по методу погружения, описанному в IPC 2.6.2.1, при температуре соответственно 23 и 100oC, используя образцы, толщина которых

составляла 0,07 см для примеров 1-3 и сравнительных примеров 1-3, и согласно методу, описанному в стандарте ASTM-D570, при температуре 23oC, используя образцы толщиной 0,32 см для примеров

A-B;

д) модуль упругости при изгибе определяли по методу, который описан в стандарте ASTM-D790, используя образцы размерами 1,3 см х 7,6 см х 0,32 см;

е) прочность на сжатие

определяли в соответствии с методом, который описан в стандарте ASTM-D695, используя образцы размерами 0,635 см х 0,635 см х 1,905 см.

В этих примерах использовали следующие компоненты.

Компонент А представлял собой цианатэфирную смолу фирмы Allied Signal Inc., Морристаун, шт. Нью-Джерси, поставляемую под товарным знаком "Primaset", молекулярная масса которой составляет приблизительно 480, вязкость при 80oC равна от примерно 0,3 до примерно 0,35 Па•с и время желатинизации при 200oC составляет 15-20 мин.

В качестве компонента Б использовали бромированную эпоксидную смолу фирмы The Dow Chemical Company, эпоксидный эквивалентный вес ("ЭЭВ") которой равен от примерно 425 до примерно 440, содержание брома равно приблизительно 20 вес. % и вязкость при 25oC составляет от примерно 1,5 до примерно 2,5 Па•с.

Компонент В представлял собой тетрафункциональную эпоксидную смолу,

поставляемую на рынок фирмой Shell Chemical Company под товарным знаком "Epon 1031" следующей формулы:

и характеризующуюся ЭЭВ от примерно 200 до примерно 240.

Компонентом Г являлась бромированная эпоксидная смола фирмы The Dow Chemical Company, поставляемая под товарным знаком "DER 592", ЭЭВ которой составляет от примерно 345 до примерно 375, содержание брома равно приблизительно 17 весовых процентов, а вязкость при 171oC составляет приблизительно 0,8 Па•с.

В качестве компонента Д использовали тетрафункциональную эпоксидную смолу фирмы Ciba-Geigy Corporation, поставляемую под товарным знаком "MY-720", ЭЭВ которой составляет от примерно 117 до примерно 134, а вязкость при 50oC равна от примерно 8 до 18 Па•с.

Компонент Е представлял собой эпоксидную новолачную смолу фирмы The Dow Chemical Company, поставляемую под товарным знаком "DEN 431", ЭЭВ которой составляет от примерно 172 до примерно 179, а вязкость при 52oC составляет от примерно 1,1 до примерно 1,7 Па•с.

В качестве компонента Ж использовали жидкую эпоксидную смолу типа бисфенол-А фирмы The Dow Chemical Company, поставляемую под товарным знаком "DER 331", ЭЭВ которой составляет от примерно 182 до примерно 192, средняя молекулярная масса равна приблизительно 378, а вязкость при 25oC составляет от примерно 11 до примерно 14 Па•с.

Компонент З представлял собой каталитический раствор октоата марганца (6 процентов активного марганца) в уайт-спиритах фирмы Pfaltz & Bauer, Inc.

Относительные количества компонентов А, Б, В и Г, которые использовали в примерах 1-3 и сравнительных примерах 1- 3, приведены в таблице I.

Относительные количества компонентов А, Д, Е, Ж и З, которые использовали в примерах А, Б и В и сравнительных примерах А и В, указаны в таблице II.

Пример 1: Подложка с покрытием из композиции ФТ-смолы и бромированной эпоксидной смолы

Приблизительно 328 частей смолы

ФТ-30 (компонента А) растворяют в примерно 313 частях ацетона в оловянном контейнере емкостью 3,79 литров. В эту смесь добавляют приблизительно 957 частей бромированной эпоксидной смолы (компонента Б),

а затем в пересчете на общий вес смеси приблизительно 0,03 процента каталитического раствора октоата марганца (6% активного марганца) в уайт-спиритах и примерно 0,07% 2-МИ в условиях комнатной

температуры, после чего образовавшуюся смесь перемешивают в течение примерно 2 часов до достижения однородности.

Далее этой конечной смесью пропитывают стеклоткань и отверждают при 177oC под давлением 1,03-1,38 МПа в течение 15 минут, а затем в течение приблизительно 1 часа при 220oC в условиях того же самого давления.

Пример 2: Подложка с

покрытием из композиции ФТ-смолы, эпоксидной смолы с 20%-ной степенью бромирования и тетрафункциональной эпоксидной смолы

Приблизительно 395 весовых частей смолы ФТ-30 (компонента А)

растворяют в примерно 239 частях ацетона. В эту смесь добавляют приблизительно 741 весовую часть бромированной эпоксидной смолы (компонента Б) и примерно 125 весовых частей тетрафункциональной

эпоксидной смолы (компонента В), а затем в пересчете на общий вес смеси приблизительно 0,024 процента раствора октоата марганца (6% активного марганца) в уайт-спиритах и 0,064% 2-МИ в условиях

комнатной температуры, после чего образовавшуюся смесь перемешивают в течение примерно 2 часов до достижения однородности.

Далее готовой смесью пропитывают подложку из стеклоткани и отверждают по аналогичному методу и в тех же самых условиях давления, которые описаны в примере 1.

Пример 3: Подложка с покрытием из композиции ФТ-смолы, эпоксидной смолы с 17%-ной

степенью бромирования и тетрафункциональной эпоксидной смолы

Приблизительно 390 весовых частей смолы ФТ-30 (компонента А) растворяют в примерно 255 частях ацетона. В эту смесь добавляют

приблизительно 735 весовых частей бромированной эпоксидной смолы (компонента Г) и примерно 121 весовую часть тетрафункциональной эпоксидной смолы (компонента В), а затем в пересчете на общий вес смеси

приблизительно 0,04% каталитического раствора, указанного в примере 1, в условиях комнатной температуры, после чего образовавшуюся смесь перемешивают в течение примерно 2 часов до достижения

однородности.

Далее этой конечной смесью пропитывают подложку из стеклоткани и отверждают по аналогичному методу и в тех же самых условиях, которые описаны в примере 1.

Сравнительный пример 1

Приблизительно 49,2 весовых частей дицианатного эфира бисфенола А (продукт ДЦЭБА фирмы Lonza Ltd.) с температурой плавления примерно 79oC, вязкостью при

80oC примерно 35 МПа•с, удельным весом при 25oC приблизительно 1,27 г/см3 и цианатным эквивалентным весом примерно 139 растворяют в смеси примерно 47,1 части

ацетона с приблизительно 143,6 частями бромированной эпоксидной смолы (компонента Б). В пересчете на общий вес смеси в условиях комнатной температуры в раствор добавляют приблизительно 0,03%

каталитического раствора октоата марганца (6% активного марганца) в уайт-спиритах и 0,07% 2-МИ, после чего образовавшуюся смесь перемешивают в течение примерно 2 часов до достижения однородности.

Далее готовой смесью пропитывают стеклоткань и отверждают при 177oC в течение 15 минут под давлением приблизительно 1,38 МПа, а затем в течение примерно 1 часа при 220oC в условиях того же самого давления.

Сравнительный пример 2

Приблизительно 58,1 весовых частей дицианатного эфира бисфенола А, указанного в сравнительном примере 1,

растворяют в смеси примерно 54,4 весовых частей ацетона, приблизительно 109,1 части бромированного эпоксидного полимерного материала (компонента Б) и приблизительно 18,3 части тетрафункциональной

эпоксидной смолы (компонента В). В раствор в условиях комнатной температуры добавляют приблизительно 0,024 вес.% каталитического раствора октоата марганца (6% активного марганца) в уайт-спиритах и 0,

064 вес.% 2-МИ, и образовавшуюся смесь перемешивают в течение примерно 2 часов до достижения однородности.

Далее готовой смесью пропитывают стеклоткань и отверждают по аналогичному методу и в тех же самых условиях, которые описаны в сравнительном примере 1.

Сравнительный пример 3

Приблизительно 62,4 весовых частей дицианатного эфира бисфенола А,

упомянутого в сравнительном примере 1, растворяют в смеси примерно 41 части ацетона, приблизительно 117,4 части бромированного эпоксидного полимерного материала (компонента Б) и приблизительно 19,3

части тетрафункциональной эпоксидной смолы (компонента В). В раствор добавляют приблизительно 0,04% каталитического раствора, указанного в сравнительном примере 2, после чего образовавшуюся смесь

перемешивают в течение примерно 2 часов до достижения однородности.

Далее готовой смесью пропитывают стеклоткань и отверждают по аналогичному методу и в тех же самых условиях, которые описаны в сравнительном примере 1.

Термические, электротехнические свойства и влагопоглощающая способность ламинатов, описанных в примерах 1, 2 и 3 и в сравнительных примерах 1, 2 и 3, представлены в таблице III.

Из данных таблицы III можно видеть, что подложки с покрытием из композиции по настоящему изобретению обладают превосходными термическими, электротехническими свойствами и влагопоглощающей способностью. Так, в частности, температура стеклования и влагопоглощающая способность, которыми характеризуется полицианатэфирсодержащая композиция по настоящему изобретению, превосходят аналогичные свойства известных композиций, включающих дицианатный эфир бисфенола А. Более того, с повышением содержания полицианатного эфира в композиции по настоящему изобретению температура стеклования и другие механические свойства также улучшаются.

Пример А: Смесь ФТ-смолы с тетрафункциональной эпоксидной смолой

Приблизительно

202,7 весовых частей смолы ФТ-30 (компонента А) и примерно 202,7 части тетрафункциональной эпоксидной смолы (компонента Д) смешивают в 500-миллилитровом химическом стакане. Содержимое этого

химического стакана нагревают на масляной бане под нормальным давлением в течение приблизительно 20 минут до тех пор, пока температура смеси не достигнет примерно 75oC, в то время как

находящуюся в стакане смесь одновременно перемешивают до достижения однородности. В эту смесь добавляют около 0,2 части каталитического раствора (компонента З) и конечную смесь перемешивают до полного

растворения катализатора.

Готовую смесь сливают в стеклянную форму размерами 20,3 см х 17,78 см х 0,32 см, которую предварительно нагревают до приблизительно 80oC и которую предварительно обрабатывают силиконовой смазкой для форм фирмы Chemlease Inc. , поставляемой под товарным знаком "Chemlease 70", после чего заполненную форму дегазируют в вакуумном сушильном шкафу, в котором заданы рабочие температура примерно 70-80oC и пониженное давление приблизительно 4000 Па (30 торр). По завершении 18 часов отверждения при 120oC образец удаляют из стеклянной формы и подвергают постотверждению в течение дополнительных 30 минут при 150oC, 105 минут при 180oC, 30 минут при 200oC, а затем в течение 4 часов при 220oC.

Пример Б: Смесь ФТ-смолы с эпоксидной новолачной смолой

Приблизительно 200 частей смолы ФТ-30 (компонента А) и примерно 200 частей эпоксидной новолачной

смолы (компонента Е) смешивают в 500-миллилитровом химическом стакане, содержимое которого нагревают точно так же и в тех же самых условиях, которые описаны в примере А. В эту смесь добавляют около 0,

22 части каталитического раствора, указанного в примере А, а затем конечную смесь дегазируют и формуют по методу, который описан в примере А. По завершении 18 ч отверждения при 120oC

образец удаляют из стеклянной формы и подвергают постотверждению в течение дополнительных 0,5 часа при 150oC, 2 часов при 180oC, 0,5 часа при 200oC, а затем в течение

4 часов при 220oC.

Пример В: Смесь ФТ-смолы с эпоксидной смолой типа бисфенола А

Приблизительно 174,9 части смолы ФТ-30 (компонента А) и примерно 174,9 части

эпоксидной смолы типа бисфенола А (компонента Ж) смешивают в 500-миллилитровом химическом стакане, содержимое которого нагревают точно так же и в тех же самых условиях, которые описаны в примере А. В

смесь по методу, который описан в примере А, добавляют около 0,20 части каталитического раствора, указанного в примере А. Готовую композицию формуют и отверждают по методу, который описан в примере

А.

Сравнительный пример А

ФТ-смолу, указанную в примере А, заменяют приблизительно 47 частями дицианата бисфенола А из сравнительного примера 1. Затем в соответствии с методом,

описанным y Shimp и др. в "Co-Reaction of Epoxide and Cyanate Resins", 33rd Int'l SAMPE Symposium and Exhibition 1-13 (Калифорния, 7-10 марта 1988 г. ) в смесь добавляют 53 части тетрафункциональной

эпоксидной смолы (компонента Д).

Сравнительный пример В

ФТ-смолу, указанную в примере А, заменяют приблизительно 57 частями дицианата бисфенола А из сравнительного примера 1.

Затем в соответствии с методом, описанным y Shimp в AroCy® Cyanate Ester Resins Chemistry, Properties & Applications" (3-е изд., май 1991 г.), в смесь добавляют 43 части

эпоксидной смолы (компонента Ж).

Термические, электротехнические свойства и влагопоглощающая способность композиций, описанных в примерах А, Б и В и в сравнительных примерах А и В, представлены в таблице IV.

Используемая в описании аббревиатура "ТДД" означает температуру допустимой деформации, которая, принимая во внимание указанные в описании цели, сопоставима с температурой стеклования ("Tс"). Из данных таблицы IV можно видеть, что композиция по настоящему изобретению характеризуется более высокой Tс и улучшенной влагопоглощающей способностью в сравнении с известными дицианатноэфиро-эпоксидными смесями. Это обусловлено тем, что полифункциональные цианатные эфиры по настоящему изобретению имеют более двух цианатных групп, благодаря которым образуются смеси, которым свойственны более высокое процентное содержание поперечных сшивок и, следовательно, более высокое процентное содержание триазинов в результате последующей реакции. Наличием большого количества триазинов объясняется более высокая Tс и пониженная влагопоглощающая способность.

Реферат

Описывается новая композиция, включающая эпоксидную смолу (б) и цианатсодержащий полимер (а). Она отличается тем, что в качестве цианатсодержащего полимера содержит полифункциональный фенольноцианатно-фенольнотриазиновый сополимер, включающий три или большее число фенольных остатков формулы (I), связанных посредством по меньшей мере одной из открытых валентностей с одним или несколькими триазиновыми остатками формулы (II), причем оставшиеся открытые валентности этих фенольных остатков замещены -OH, -OCN или другими триазиновыми остатками при условии, что по крайней мере одна из таких оставшихся открытых валентностей замещена -OCN-остатком, где n ≥ 1 - целое положительное число, q и r в зависимости от каждого конкретного случая обозначают одинаковые или различные целые числа от 0 до 3 при условии, что сумма q и r в каждом конкретном случае равна 3; o и p в зависимости от каждого конкретного случая обозначают одинаковые или различные целые числа от 0 до 4 при условии, что сумма o и p равна 4; -X- обозначает замещенный или незамещенный метилен или 1,4-бензолдиметилен, где допустимые заместители представляют собой алкилы, содержащие 1 - 10 углеродных атомов, галоген или фурил, и R3 в каждом конкретном случае обозначают одинаковые или различные заместители, отличные от водорода, которые не проявляют реакционной способности в условиях, необходимых для полного отверждения сополимера. Отвержденная полимерная композиция имеет высокую температуру стеклования, характеризуется превосходными механическими свойствами, такими, как прочность на изгиб, удлинение, модуль упругости при изгибе, прочность на сжатие, модуль упругости при изгибе, прочность на сжатие, модуль упругости при сжатии, а также низкое влагопоглощение. Такая отвержденная композиция пригодна для использования при изготовлении ламинатов, покрытий, композиционных материалов и формованных изделий, таких, как реактопласты, получаемые литьем, прямым прессованием. 5 с. и 24 з.п. ф-лы, 4 табл.

Формула

связанных посредством по меньшей мере одной из открытых валентностей с одним или несколькими триазиновыми остатками формулы II

причем оставшиеся открытые валентности этих фенольных остатков замещены -OH, -OCN или другими триазиновыми остатками при условии, что по крайней мере одна из таких оставшихся открытых валентностей замещена -OCN-остатком,

где n ≥1 - целое положительное число;

q и r в зависимости от каждого конкретного случая обозначают одинаковые или различные целые числа от 0 до 3 при условии, что сумма q и r в каждом конкретном случае равна 3;

o и p в зависимости от каждого конкретного случая обозначают одинаковые или различные целые числа от 0 до 4 при условии, что сумма o и p равна 4;

-X- обозначает замещенный или незамещенный метилен или 1,4-бензолдиметилен, где допустимые заместители представляют собой алкилы, содержащие 1 - 10 углеродных атомов, галоген или фурил;

R3 в каждом конкретном случае обозначают одинаковые или различные заместители, отличные от водорода, которые не проявляют реакционной способности в условиях, необходимых для полного отверждения сополимера.

7. Композиция по п.1, отличающаяся тем, что n = 1 до 20.

где среднее значение m = 0,1 - 1,

где среднее значение k = 2 - 3,

где среднее значение L = 0,1 - 2,

где среднее значение j = 1 - 2; а

R' - органическая группа или водород, тетрафункциональные эпоксидные смолы, трифункциональные эпоксидные смолы и их смеси и сочетания.

где R обозначает

или

а трифункциональная эпоксидная смола представляет собой соединение формулы

14. Композиция по п. 11, отличающаяся тем, что степень галоидирования галоидированной эпоксидной смолы в пересчете на общий вес этой эпоксидной смолы составляет 15 - 45%.

Комментарии