Способ изготовления экранирующего корпуса - RU2192717C2

Код документа: RU2192717C2

Чертежи

Описание

Изобретение касается способа изготовления экранирующего корпуса в соответствии с п.1 ограничительной части формулы изобретения.

Экранирующие корпуса для поглощения и экранирования электромагнитного излучения излучающих или чувствительных к электромагнитному излучению модулей известны уже давно.

Ранее такие корпуса, по вполне понятным причинам, изготавливались из металла, но с вводом их массового распространения, например, для мобильных телефонов или телефонов без шнуров, по стоимостным и весовым соображениям перешли к их изготовлению, в частности, из пластмассы. Предварительно изготовленные, в частности, литые под давлением, детали корпуса покрываются проводящим материалом, например, путем напыления проводящего лака, нанесения покрытий испарением алюминия или нанесения гальванических покрытий.

Такие корпуса сначала, как правило, снабжались предварительно изготовленными уплотнениями, которые состоят из проводящего эластомера и вкладываются при монтаже. DE 3812943 A1 показывает экранирующий корпус с нанесенным внутри покрытием из усиленной волокном пластмассы с таким предварительно изготовленным, вложенным между шпонкой и канавкой уплотнением.

Корпуса вышеназванного типа известны также из ЕР 0629114 В1, а также из ЕР 0654962 А1.

Описанные корпуса собраны из двух деталей, которые для электрического экранирования внутреннего пространства корпуса (по меньшей мере, частично) состоят из электропроводящего материала или покрыты таким материалом и в собранном состоянии образуют фарадееву клетку. Для электромагнитного экранирования корпуса в области заделки шва между приложенными одна к другой деталями корпуса предусмотрено экранирующее уплотнение, которое состоит из электропроводящего материала и пригоняется к поверхностным допускам и поверхностным неровностям, так что при крупносерийном изготовлении может гарантироваться очень высокое качество экранирования внутреннего пространства корпуса. Это экранирующее уплотнение изготовлено непосредственно, по меньшей мере, на одной детали корпуса, причем в конструкцию может еще вводиться дополнительный носитель.

За счет этой конструкции корпус может открываться, например, для целей технического обслуживания или для замены источника питания, и затем снова просто закрываться с сохранением уплотняющего и экранирующего действия.

При изготовлении материала для экранирующего уплотнения оказалось все же трудным найти оптимальный компромисс между высокой эластичностью, высокой проводимостью и, по возможности, низкой стоимостью материала. Материалом с преимущественно высоким экранирующим действием является наполненная с высоким процентным содержанием серебряной пудры пластмасса, но она относительно дорогая и имеет только условно удовлетворительные механические свойства.

В DE 3934845 A1 описывается изготовление экранирующего корпуса с двухслойным экранирующим профилем путем нанесения эластичного, но не проводящего уплотняющего профиля на деталь корпуса и последующего напыления проводящего покрытия на этот уплотняющий профиль. Этот способ позволяет, в принципе, получить экономию на стоимости материала, но технологически является дорогостоящим и дает уплотнения, механические и особенно электромагнитные свойства которых не могут полностью удовлетворять.

Предлагаемое заявителем в WO 97/26782 решение, поскольку уплотнительный профиль свободно наносится на деталь корпуса, требует дополнительной технологической операции и позволяет получать только образование относительно тонких проводящих покрытий.

В основу изобретения, таким образом, положена задача разработать способ изготовления экранирующего корпуса названного вначале типа, который позволяет производить простое и недорогое изготовление экранирующих корпусов с очень хорошими механическими и электромагнитными свойствами и большим сроком службы.

Поставленная задача решается тем, что в способе изготовления экранирующего корпуса для механической защиты и электромагнитного экранирования электронного функционального блока, при котором предусматривают уплотняющий и экранирующий профиль, заполняющий зазор между первой и второй смежными деталями корпуса, который наносят под давлением с помощью имеющего иглу или форсунку координатного устройства нанесения непосредственно на первую деталь корпуса, и который затем за счет адгезии с ней эластично затвердевает, согласно изобретению уплотняющий и экранирующий профиль выполняют посредством одновременного нанесения, по меньшей мере, первого материала с обеспечивающим хорошее уплотняющее действие свойствами и второго также эластично затвердевающего материала с обеспечивающими хорошее экранирующее действие свойствами с помощью снабженной, по меньшей мере, первым и вторым каналом иглы или форсунки, при этом второй материал прочно пристает к первому материалу.

Изобретение предлагает технологию создания экранирующего профиля в единственной операции нанесения (по меньшей мере) двух различных, эластично отверждаемых, но оптимизированных на различные функции компонентов, таким образом, что они прочно и долговечно соединены между собой и, таким образом, формируют надежный двухфункциональный узел.

Благодаря тому, что в качестве отдельной операции нанесения предусмотрено выдавливание из иглы или же форсунки, по крайней мере, с первым и вторым каналом, могут наноситься на корпус оба компонента с высокой технологической скоростью на достаточную для хорошего уплотняющего или же экранирующего действия толщину. Так как поверхности обоих компонентов в исходном состоянии, перед началом каждого образования полимерной сетки или же отверждения, приводятся в контакт друг с другом, они образуют между собой полимерную сетку или же образуется диффузионный пограничный слой, что обеспечивает практически неразъемное соединение обеих деталей профиля.

Образованная из первого материала деталь профиля или же участок профиля выполняет, в первую очередь, функцию заполнения промежуточного пространства стыка, чтобы несмотря на вызываемый технологическими допусками или поверхностными неровностями зазор деталей корпуса надежно защитить внутреннее пространство корпуса от влаги и пыли и, при известных условиях, устранить относительные перемещения между деталями корпуса. На основании механических оптимальных свойств первого материала внутреннее пространство корпуса можно долговечно герметично уплотнить. Одновременно первая деталь профиля является естественным носителем участка электромагнитного экранирования и обеспечивает ее замкнутость. Особенно выгодно, принимая это во внимание, выбрать высокосортный эластичный материал и/или податливую форму уплотнения, на основании которой при монтаже деталей корпуса путем сжатия и/или флексии элемента уплотнения создается предварительное напряжение между деталями корпуса, которое, например, может предотвратить разъединение винтового или клеммного соединения.

В преимущественном варианте изобретения предусмотрено, что в качестве второго материала применяется проводящий за счет электропроводящих включений композиционный материал того же типа, что и первый материал. Достигаемое таким образом значительное единообразие материалов служит для углубления вышеназванного действия.

Изготовление экранирующего профиля путем применения отверждающегося при температуре воздуха и комнатной температуре и, в частности, имеющего тиксотропные свойства композиционного материала, в особенности на силиконовой основе, в преимущественном способе технологически упрощается и удешевляется, но альтернативно также может применяться отверждающийся за счет тепла или образующий полимерную сетку за счет облучения материал.

В качестве электропроводящих включений для достижения удовлетворяющего высоким требованиям контроля экранирующего действия примешиваются специальные частички из металла или сплава с высокой электрической проводимостью, в частности серебра или содержащего серебро сплава. Более дешевым является применение посеребренной пудры из другого металла (никеля, меди или другого) или непроводящих частиц носителя (например, из стекла). Содержание металла обычно составляет более 25% по массе для достижения наибольшего экранирующего эффекта для мобильных телефонов и так далее, при известных условиях, даже явно выше 50% по массе, в пересчете на массу смеси силикона с металлом.

Наряду с металлической пудрой также предусмотрено, в частности, применение коротких волокон металла или пластинок металла, которые в композиционной матрице при подходящем предварительном задании их размеров в соответствии со свойствами матричного материала и критериями технологических параметрических значений в преимущественном способе могут образовывать вид металлического каркаса. Он может придавать проводящей профильной детали высокую проводимость при относительно низком содержании металла и, в связи с этим, одновременно приводить к преимуществам с точки зрения относительно низкой твердости и хрупкости.

Для случаев применения, в которых желательно выравнивание степени твердости первого и второго материалов, к первому материалу может подмешиваться непроводящий наполнитель, в частности дешевая окисная или керамическая пудра (SiO2, силикаты или другие).

В соответствии с удельными характеристиками материала поверхности корпуса, на которую наносится уплотняющий и экранирующий профиль, для повышения адгезионной способности к ней при нанесении первого и/или второго материала может применяться активатор сцепления. Он может, в частности, подмешиваться к материалу; альтернативно он также может наноситься сначала, например, в ходе поверхностной обработки деталей корпуса.

При изготовлении корпусов, у которых может предусматриваться возможность открывания и повторного закрывания, вторая деталь корпуса предпочтительно приводится в соприкосновение с уплотнительным и экранирующим профилем только после, по существу, полного затвердения первого и/или второго материала. За счет этого не происходит прилипания ко второй детали корпуса и получается очень высокое постоянство формы и функционального назначения профиля также при многократных открываниях и повторных закрываниях экранирующего корпуса.

Для образования предпочтительных форм профиля при нанесении уплотняющего и экранирующего профиля применяется игла или форсунка, у которой первый канал, по меньшей мере, в части его объема, в простейшем случае полностью, окружен вторым каналом. В особенности, может применяться игла или форсунка, первый канал которой, по существу, имеет круговое поперечное сечение и концентрически окружен вторым каналом, причем он, по существу, имеет поперечное сечение в форме сегмента кольца.

Форма и поперечное сечение иглы в предпочтительном для многих применений исполнении выбираются такими, что второй материал в профильном поперечном сечении наносится с неравномерной толщиной. В частности, второй материал может наноситься на внутреннюю сторону корпуса с большей толщиной, чем на обращенном к детали корпуса участке и/или на наружной стороне корпуса, за счет чего может быть реализовано "более мягкое" уплотнение. За счет нанесения второго материала только на внутреннюю сторону профиля могут, например, устраняться проблемы, которые могут возникать из-за возможной коррозии металлического наполнения второго материала, особенно в экстремальных областях применения (тропики, плавания на океанических судах и так далее).

В другом варианте изобретения экранирующий профиль создается путем одновременного нанесения трех жгутов материала по типу сэндвича из трехканальной иглы, так что два жгута наносятся из материала механически оптимального типа ("первого материала") и между ними жгут из электропроводящего материала, который способствует электромагнитному экранированию. За счет расположения состоящей из электропроводящего материала профильной детали в, по существу, недеформируемой зоне между двумя деформируемыми слоями или же жгутами эластичного элемента преимущественно устраняется образование трещин в электропроводящем материале, что особенно имеет значение для конструкций, у которых может появиться сильная деформация экранирующего элемента при сборке деталей корпуса. Это расположение, к тому же, особенно устойчиво к коррозии.

Для получения подходящего для способа исходного материала к полимеризуемому, отвердевающему за счет образования полимерной сетки силиконовому каучуку путем создания гелеобразного состояния может примешиваться длинноцепочечный, не образующий полимерной сетки силоксан. Создаваемый из такой смеси уплотняющий и экранирующий профиль отличается высокой прочностью сцепления с подложкой, а также регулируемой на небольшое значение твердостью по Шору

Степень деформации приблизительно U-образного двухкомпонентного уплотнительного и экранирующего профиля из сплошного материала (в пересчете на высоту ненагруженного профиля) может доставлять 30% или более, для определенных применений предпочтительно свыше 50%. За счет специальных конфигураций поперечного сечения профиля, например, выбора одновременно сжимаемого и деформируемого на изгиб манжетного профиля, дополнительно могут достигаться более эффективная степень деформации и восстанавливающее усилие профиля. За счет названных со стороны способа и, при известных условиях, дополнительных геометрических мероприятий также надежно могут уплотняться с экранированием зазоры с существенно отличающейся по длине шириной. Это для снижения себестоимости позволяет задавать большие допуски при изготовлении деталей корпуса.

Преимущественные усовершенствования изобретения характеризуются в зависимых пунктах формулы изобретения или же подробнее представлены ниже вместе с описанием предпочтительных исполнений с помощью чертежей.

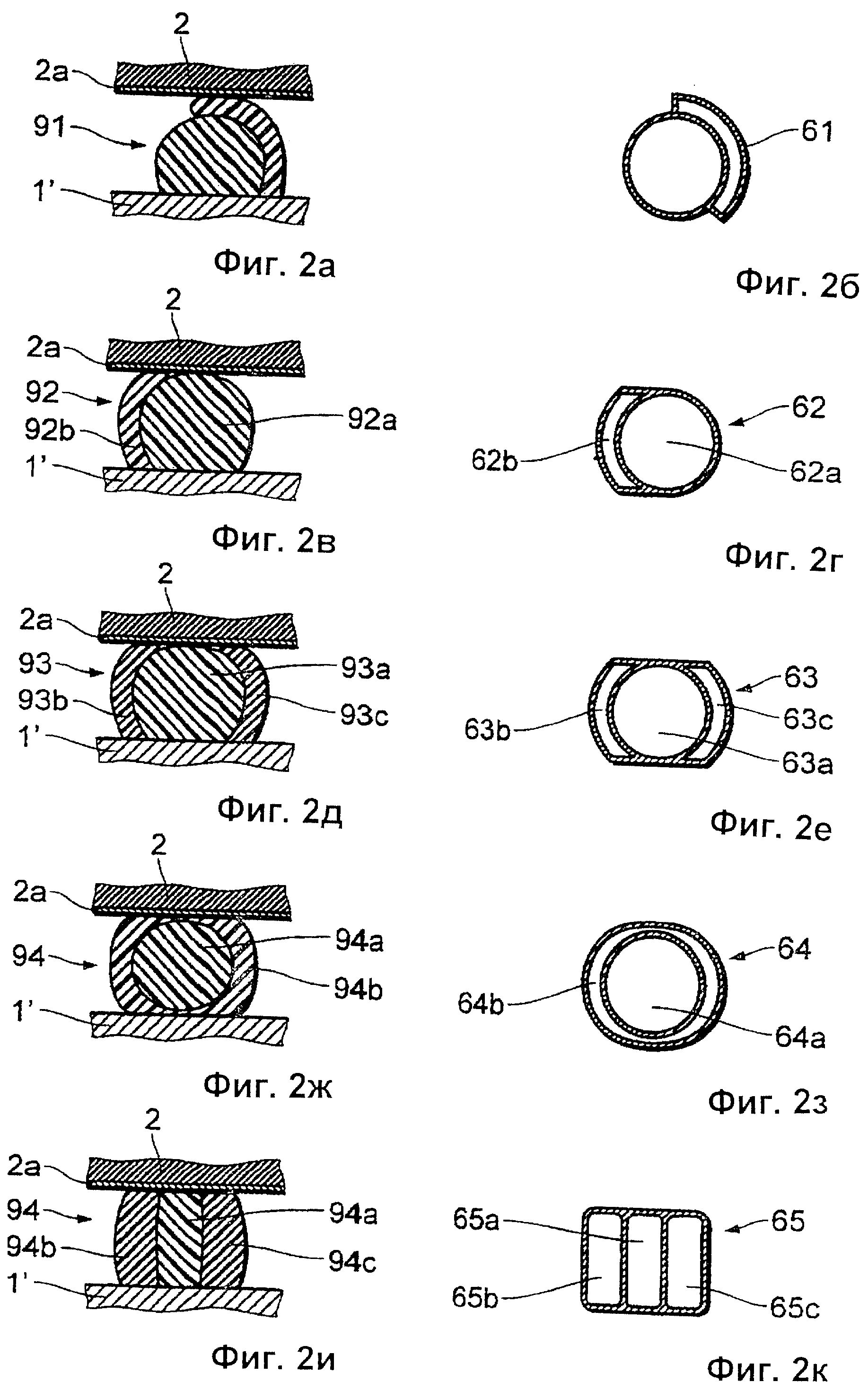

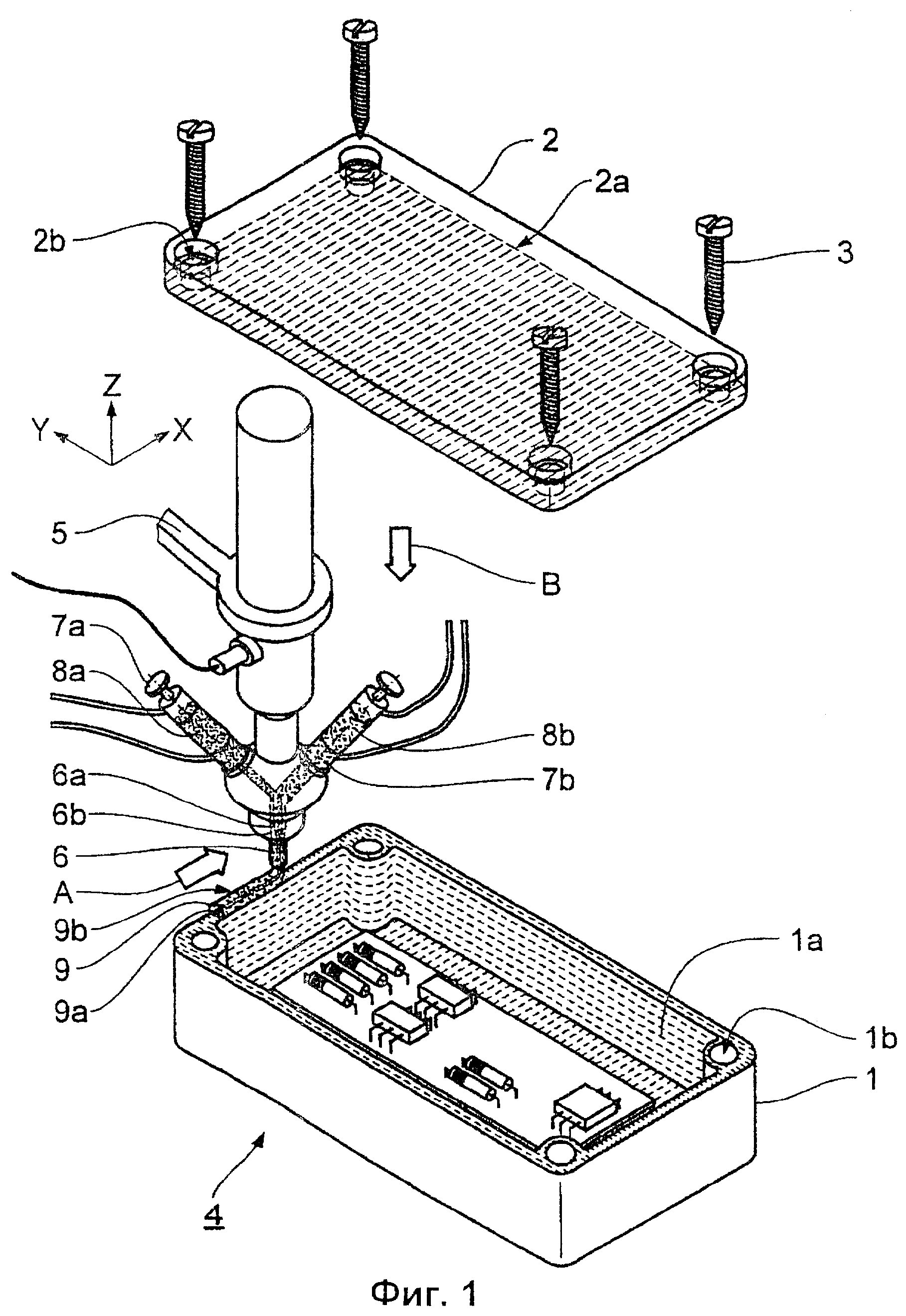

На фиг. 1 представлен принцип выполнения изобретения; на фиг.2а - 2к - схематическое представление поперечных сечений уплотняющих и экранирующих профилей в соответствии с предпочтительными формами исполнения и применяемыми для их изготовления иглами.

Фиг.1 показывает на принципиальном эскизе нижнюю деталь корпуса 1 и крышку корпуса 2 из литой под давлением пластмассы для электронного прибора (на практике, например, мобильного телефона), обе снабжены с внутренней стороны слоем металлизации 1а или же 2а. В обе детали корпуса 1, 2 вформованы отверстия для винтов 1б или же 2б, причем отверстия для винтов 1б выполнены для частично саморежущего ввинчивания самонарезающих резьбу винтов 3 и отверстия для винтов 2б в крышке соответственно имеют углубление для приема головки винтов 3. С помощью этого винтового соединения предоставляется возможность повторного по необходимости открывания и последующего закрывания корпуса прибора 4.

На фиг.1 в эскизном виде представлено, как рука 5 (как таковая не представленная в целом) координатного устройства обработки проводит имеющую два концентрически проходящих канала 6а, 6б иглу 6 со шланговыми подключениями 7а, 7б для подвода двух находящихся под давлением материалов уплотнения 8а, 8б в направлении стрелки А по кромочному участку нижней детали корпуса 1. При этом примерно U-образный жгут уплотняющего и экранирующего материала 9, центральная часть которого 9а состоит из первого материала 8а и поверхностный слой которого 9б состоит из второго материала 8б, наносится на кромочный участок и там прочно сцепляется.

Первый материал 8а является приведенной в пастогелевое состояние, ненаполненной, отверждающейся при температуре воздуха и комнатной температуре силиконовой смесью, второй материал 8б является приведенной в пастообразное состояние, наполненной примерно на 50% по массе составляющей посеребренных частиц никеля силиконовой проводящей смесью, матрица которой, по существу, имеет тот же состав, что и первый материал 8а, но дополнительно в составляющей менее 1% по массе подмешано поверхностно-активное вещество в качестве адгезионного средства.

После выхода из иглы 6 тотчас же начинается с поверхности, без дополнительных технических мероприятий, отверждение жгута материала 9 до эластичного, свободно формуемого уплотняющего и экранирующего профиля с мягкой средней частью и высокопроводящим, но также еще относительно эластичным, покрывающим со всех сторон центральную часть поверхностным слоем. После того как отверждение по существу завершено, накладывается, как обозначено стрелкой В, крышка 2 на нижнюю деталь 1 и привинчивается к ней винтами 3, причем упрочненный до уплотняющего и экранирующего профиля жгут 9 без сцепления с крышкой 2 эластично деформируется и надежно уплотняет и экранирует зазор между деталями корпуса 1, 2.

На фиг. 2а - 2к показаны в поперечных сечениях различные уплотняющие и экранирующие профили в соответствии с предпочтительными формами исполнения вместе с применяемой всякий раз для его изготовления иглой для нанесения. Готовые профили показаны, соответственно, с вырезом соседних поверхностей корпуса 1' или же 2, причем 1' (в отличие от спецификации для фиг.1) обозначает металлическую нижнюю деталь корпуса, в то время как в качестве материала для крышки 2 снова выбрана пластмасса с металлическим покрытием 2а. (Конечно, изобретение применимо также для цельнометаллического корпуса).

Уплотняющий и экранирующий профиль 91 в соответствии с фиг.2а состоит из непроводящей основной части 91а и покрывающего ее чуть больше чем наполовину объема проводящего слоя 91б и заносится на деталь корпуса 1' с помощью эскизно представленной на фиг. 2б иглой 61 с первым каналом 61а круглого поперечного сечения и частично окружающего его второго канала 61б с поперечным сечением в виде сегмента кольца.

Уплотняющий и экранирующий профиль 92 в соответствии с фиг.2в состоит из непроводящей основной части 92а и охватывающей чуть меньше половины ее объема, проводящей боковой части 92б и наносится на деталь корпуса 1' с помощью показанной на фиг. 2г иглы 62 с первым каналом 62а с круглым поперечным сечением и частично окружающим его вторым каналом 62б с поперечным сечением примерно в виде сегмента кольца.

Уплотняющий и экранирующий профиль 93 в соответствии с фиг.2д отличается от представленного на фиг. 2г тем, что с обеих сторон непроводящей основной части 93а всякий раз предусмотрена охватывающая менее половины объема проводящая часть профиля 93б, 93в. Профиль 93 производится с помощью показанной на фиг.2г иглы 63 с первым каналом 63а круглого поперечного сечения и двумя размещенными сбоку от него каналами 63б, 63в с поперечным сечением примерно в виде кольцевого сегмента.

При уплотняющем и экранирующем профиле 94 в соответствии с фиг.2ж непроводящая центральная часть 94а полностью покрыта проводящим слоем 94б, толщина которого в примыкании к деталям корпуса 1', 2 меньше, чем в пространстве зазора. Этот профиль 94 образуется с помощью эскизно показанной на фиг. 2з иглы 64 с первым каналом 64а круглого поперечного сечения и окружающим его вторым каналом 64б с эллипсоидным поперечным сечением.

Уплотняющий и экранирующий профиль 95 в соответствии с фиг.2и имеет похожую (трехкомпонентную) структуру, что и показанная на фиг.2д, однако распределение материала другое: с обеих сторон проводящей, экранирующей средней части 95а всякий раз предусмотрена непроводящая, уплотняющая часть профиля 95б, 95в. Профиль 95 производится с помощью показанной на фиг.2г иглы для нанесения 65 с тремя расположенными рядом каналами 65а - 65в с примерно прямоугольным поперечным сечением.

Изобретение не ограничивается в своем исполнении вышеприведенными предпочтительными примерами исполнения. Напротив, возможен ряд вариантов, которые используют представленное решение также в иначе оформленных исполнениях.

Так характеристику первого материала как "непроводящего", исходя из этого, следует понимать в более широком смысле, в том, что этот материал имеет явно меньшую проводимость (например, в соответствии с явно меньшей степенью металлического наполнения), чем второй материал. Применение пластмассы на силиконовой основе не является обязательным; может также применяться неопрен или другой эластично отверждаемый материал, который также не должен непременно затвердевать при комнатной температуре.

Геометрия подлежащего изготовлению профиля и, исходя из этого, выбираемой формы сечения иглы или же форсунки зависят от цели применения и конкретной конструкции экранизирующего корпуса, наряду с представленными в эскизном виде на фиг. 2а-2к вариантами могут применятся многие другие.

Реферат

Изобретение касается способа изготовления экранирующего корпуса. Технический результат - разработка способа изготовления экранирующего корпуса, позволяющего производить простое и недорогое изготовление экранирующих корпусов с очень хорошими механическими и электромагнитными свойствами и большим сроком службы. Достигается тем, что в способе изготовления экранирующего корпуса 4, при котором предусмотрен заполняющий зазор между первой и второй деталями корпуса 1,2 уплотняющий и экранирующий профиль 9, который из материала под давлением из имеющего иглу или форсунку координатного устройства нанесения 5 наносится непосредственно на первую деталь корпуса, а затем за счет адгезии с ней эластично затвердевает, причем уплотняющий и экранирующий профиль формируется путем одновременного нанесения, по меньшей мере, первого материала 8а с обеспечивающими хорошее уплотнение свойствами и второго материала 8б с обеспечивающими хорошее экранирующее действие свойствами из выполненной, по меньшей мере, с первым и вторым каналами 6а, 6б иглы или же форсунки 6, за счет чего второй материал прочно пристает к первому материалу. 9 з.п. ф-лы, 2 ил.

Комментарии