Цеолитные катализаторы, содержащие металлы - RU2634899C2

Код документа: RU2634899C2

Чертежи

Описание

А) Область применения:

Настоящее изобретение относится к катализаторам, системам и способам, которые являются пригодными для обработки выхлопного газа, который возникает в результате сжигания углеводородного топлива, и, в частности выхлопного газа, содержащего оксиды азота, такого, как выхлопной газ, генерируемый дизельными двигателями.

В) Описание предшествующего уровня техники:

Большие части большинства выхлопных газов содержат относительно умеренное количество азота (N2), водяной пар (Н2О) и диоксид углерода (СО2); но выхлопной газ также содержит в относительно малом количестве вредные и/или токсичные вещества, такие, как монооксид углерода (СО) от неполного сгорания, углеводороды (НС) от несгоревшего топлива, оксиды азота (NOx) от избыточных температур сгорания, и мелкодисперсный материал (в основном, сажу). Для смягчения воздействия выхлопного газа, выброшенного в атмосферу, на окружающую среду, является желательным удалить или уменьшить количество этих нежелательных компонентов, предпочтительно. При помощи способа, который, в свою очередь, не генерирует другие вредные или токсичные вещества.

Одним из самых трудоемких для удаления из машинного выхлопного газа является NOx, который включает в себя окись азота (NO), диоксид азота (NO2) и/или закись азота (N2O). Восстановление NOx до N2 в выхлопном газе системы сгорания обедненной смеси, таком, как таковой, вырабатываемый дизельными двигателями, является особенно проблематичным, так как выхлопной газ содержит достаточно кислорода для благоприятствования окислительным реакциям вместо восстановления. Однако NOx можно восстановить в дизельном выхлопном газе способом, известным как селективное каталитическое восстановление (SCR). Способ SCR включает превращение NOx в присутствии катализатора и с помощью восстанавливающего средства в элементарный азот (N2) и воду. В способе SCR газообразный реагент, такой, как аммиак, добавляют к потоку выхлопного газа перед контактированием выхлопного газа с катализатором SCR. Реагент абсорбируется на катализаторе и происходит реакция восстановления NOx, по мере того, как газы проходят через каталитический субстрат или над ним. Химическое уравнение для стехиометрических реакций SCR с использованием аммиака представляет собой:

2NO+4NH3+2О2→3N2+6H2О

2NО2+4NH3+О2→3N2+6H2О

NO+NО2+2NH3→2N2+3H2О

Известные катализаторы SCR включают цеолиты и другие молекулярные сита. Молекулярные сита представляют собой микропористые кристаллические твердые вещества с четко выраженными структурами и, в общем, содержат кремний, алюминий и кислород в своем каркасе, и также могут содержать катионы в своих порах. Определяющим признаком цеолита является его кристаллическая или псевдокристаллическая структура, которая образована тетраэдрическими единицами оксида кремния и оксида алюминия, соединенными атомами кислорода регулярным и/или повторяющимся образом с образованием молекулярно пористого каркаса. Уникальным каркасам, признанным структурной комиссией Международной ассоциации по цеолитам (IZA), присваивается трехбуквенный код для обозначения типа каркаса, такой, как СНА (хабазит), ВЕА (бета) и MOR (морденит).

Молекулярно пористые каркасы имеют объемы порядка нескольких кубических нанометров и отверстия ячеек (также называемых “порами” или “проемами”) порядка нескольких ангстрем в диаметре. Отверстия ячеек можно определить по их размеру кольца, где, например “8-кольцо” относится к замкнутой петле, которая построена из 8 тетраэдрически координированных атомов кремния (или алюминия) и 8 атомов кислорода. В определенных цеолитах поры ячеек расположены внутри каркаса с образованием одного или более каналов, которые простираются через каркас, создавая, таким образом, механизм для ограничения входа или прохода различных молекулярных или ионных объектов через молекулярное сито на основании относительных размеров каналов и молекулярных или ионных объектов. Размер и форма молекулярных сит частично влияют на каталитическую активность, так как они оказывают стерическое влияние на реагенты, регулирую доступ реагентов и продуктов. Например, малые молекулы, такие, как NOx, могут обычно проходить внутрь и наружу ячеек и/или диффундировать через каналы молекулярного сита с малыми порами (например, таковых, имеющих каркас с максимальным размером кольца в восемь тетраэдрических атомов), в то время как более крупные молекулы, такие, как длинноцепочечные углеводороды, не могут. Более того, частичное или полное обезвоживание молекулярного сита может привести к кристаллической структуре, переплетенной каналами молекулярных размеров.

Было обнаружено, что молекулярные сита, имеющие каркас с малыми порами, т.е. содержащие максимальные размер кольца в 8, являются особенно пригодными в применениях SCR. Молекулярные сита с малыми порами включают таковые, имеющие следующие типы кристаллических структур: CHA, LEV, ERI и AEI. Более того, относительные количества оксида алюминия и оксида кремния в цеолитах можно характеризовать соотношением оксида кремния и оксида алюминия (SAR). В общем, по мере увеличения SAR цеолита цеолит становится более гидротермически стабильным. Так как температура выхлопного газа, выходящего из мобильного двигателя сгорания обедненной смеси, такого, как дизельный двигатель, часто составляет 560-650°С или выше, и обычно содержит водяной пар, гидротермическая стабильность является важным фактором в разработке катализатора SCR.

В то время как цеолиты сами по себе обладают каталитическими свойствами, их каталитическую эффективность SCR можно улучшить в определенных средах путем катионного обмена, где часть ионных веществ, присутствующих на поверхности или внутри каркаса замещается катионами металла, такими, как Cu2+. То есть эффективность цеолита SCR можно промотировать путем непрочного удерживания одного или более ионов металла в каркасе молекулярного сита.

Для катализатора SCR также является желательным обладать высокой каталитической активностью при низких эксплуатационных температурах. При низких эксплуатационных температурах, например, ниже 400°С, более высокая загрузка металла на молекулярное сито приводит к более высокой активности SCR. Однако достигаемая загрузка металла часто зависит от количества участков обмена в молекулярном сите, что, в свою очередь, зависит от SAR материала. В общем, молекулярные сита с низким SAR дают возможность более высоких загрузок металла, приводя, таким образом, к конфликту между необходимостью в высокой каталитической активности (обнаруживаемой в цеолитах с низким SAR) и высокой гидротермической стабильностью, которая достигается относительно более высоким значением SAR. Более того, высоко загруженные медью катализаторы не действуют так же хорошо при высоких температурах (например, >450°C). Например, загрузка алюмосиликата, имеющего каркас СНА, большими количествами меди (например, атомное соотношение меди и алюминия >0,25) может приводить к значительному окислению NH3 при температурах выше 450°С, приводя к низкой селективности по N2. Этот недостаток является особенно острым при условиях регенерации фильтра, которые включают воздействие на катализатор температур выше 650°С.

Соответственно, остается потребность в катализаторах SCR, которые предлагают повышенную эффективность по сравнению с существующими катализаторами SCR.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Заявители обнаружили, что нанесение на промотируемый переходным металлом хабазит (СНА), имеющий относительно низкое соотношение оксида кремния и оксида алюминия (SAR) щелочного или щелочноземельного металла улучшает гидротермическую стабильность материала. Более конкретно, в настоящем изобретении используют и/или осуществляют неожиданное открытие в том, что включение щелочных и щелочноземельных металлов, таких, как кальций и калий, в промотируемый переходным металлом хабазитный катализатор с низким SAR может существенно увеличить гидротермическую стабильность материала, поддерживая в то же время хорошую активность SCR. Этот результат является особенно благоприятным для катализатора, наносимого на субстраты для формирования каталитического компонента, такого, как катализируемый мелкодисперсный дизельный фильтр выхлопной системы для мобильных применений. Такие каталитические компоненты будут, вероятно, подвергаться воздействию нетипичных событий, таких, как высокие перепады температур, во время их ожидаемого срока службы. Катализаторы для мобильных применений, предпочтительно, разрабатывают выдерживающими такие события для сохранения большей части их функциональности в течение кратких высоких перепадов температур или по меньшей мере части их функциональности во время продолжительных высоких перепадов температур. Преимущество щелочного или щелочноземельного металла в цеолитах с высоким SAR является особенно неожиданным, так как в обычных цеолитах для применений в SCR обычно предпочитают минимальные концентрации щелочных и щелочноземельных металлов для максимизации каталитической эффективности и из-за того, что высокое SAR в алюмосиликатах обычно связывают с хорошей гидротермической стабильностью. Более того, было обнаружено, что этот эффект не присутствует в других цеолитах с малыми порами, таких, как ZSM-34. Синергический эффект между концентрацией щелочного/щелочноземельного металла, концентрацией переходного металла и низкого SAR в хабазитных цеолитах до сих пор не был известен и не ожидался.

Соответственно, в аспекте настоящего изобретения создана каталитическая композиция, включающая в себя (а) алюмосиликатный цеолитный материал, включающий себя оксид кремния и оксид алюминия в каркасе СНА и имеющая соотношение оксида кремния и оксида алюминия (SAR) примерно 10 - примерно 25; (b) примерно 1 - примерно 5 мас.% переходного металла (TM), такого, как медь, считая на общую массу цеолитного материала, где указанный переходный металл расположен в указанном цеолитном материале в виде свободного и/или внекаркасного обмененного металла, и (с) щелочной или щелочноземельный металл (в общем “AM”), такой, как кальций или калий, расположенный в указанном цеолитном материале в виде свободного и/или внекаркасного обмененного металла, где ТМ и АМ присутствуют, соответственно, в мольном соотношении примерно 15:1 - примерно 1:1. В определенных вариантах осуществления мольное соотношение оксида алюминия и суммы ТМ и АМ составляет более чем примерно 2:1, и в определенных вариантах осуществления мольное соотношение ТМ и оксида алюминия составляет менее чем примерно 0,25:1.

В другом аспекте изобретения создан способ восстановления NOx в выхлопном газе, включающий в себя стадии (а) выдерживание потока выхлопного газа, полученного из процесса сгорания обедненной смеси и содержащего NOx и восстанавливающего средства с каталитической композицией, описанной в настоящем описании; и (b) превращение части указанного NOx в N2 и Н2О.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

Фиг.1 представляет собой график, отображающий данные превращения NOx для определенного варианта осуществления изобретения, в котором катализатор гидротермически выдерживают при 750°С.

Фиг.2 представляет собой график, отображающий данные превращения NOx для определенного варианта осуществления изобретения, в котором катализатор гидротермически выдерживают при 900°С.

Фиг.3 представляет собой график, отображающий данные превращения NOx для определенных вариантов осуществления изобретения, в которых катализатор загружают различными количествами кальция.

Фиг.4 представляет собой график, отображающий данные превращения NOx для определенных вариантов осуществления изобретения, в которых катализатор загружают различными количествами кальция и меди, но поддерживают общую концентрацию обмененных металлов постоянной.

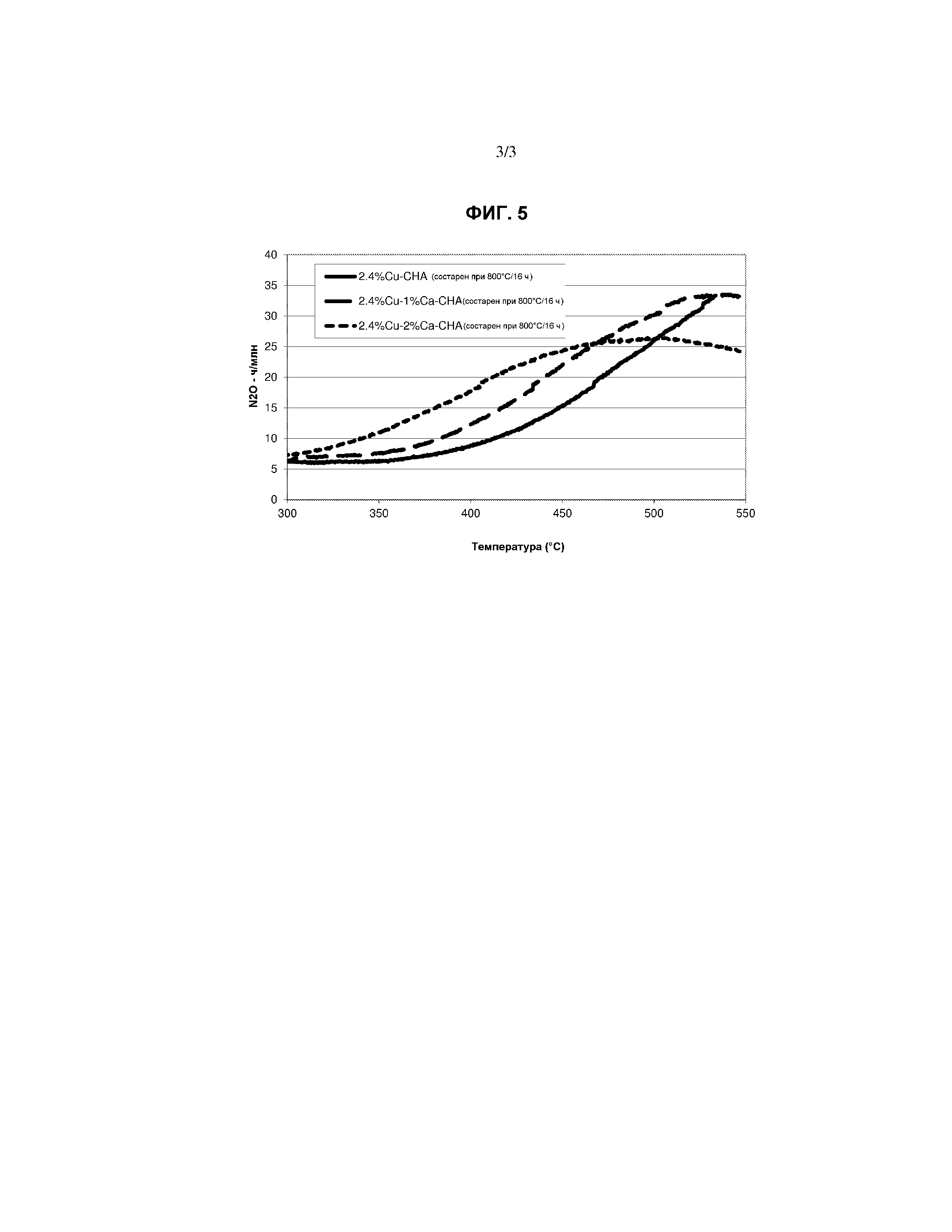

Фиг.5 представляет собой график, относящийся к получению Н2О для некоторых воплощений изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ

ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В предпочтительном варианте осуществления изобретение направлено на катализатор для улучшения качества воздуха окружающей среды, в особенности, для улучшения выбросов выхлопного газа, генерированного дизельным и другими двигателями сгорания обедненной смеси. Выбросы выхлопного газа улучшаются по меньшей мере частично путем снижения концентраций проскока NOx и/или NH3 в выхлопном газе систем сгорания обедненной смеси в широком диапазоне эксплуатационных температур. Пригодными катализаторами являются те, которые селективно восстанавливают NOx и/или окисляют аммиак в окислительной окружающей среде (т.е. катализатор SCR и/или катализатор AMOX).

В соответствии с предпочтительным вариантом осуществления создана композиция катализатора, включающая в себя алюмосиликатный цеолитный материал, имеющий каркас СНА и соотношение оксида кремния и оксида алюминия (SAR) примерно 10 - примерно 25, и, предпочтительно, имеющий средний размер кристалла примерно 0,5 - примерно 5 микрон; примерно 1 - примерно 5 мас.% переходного металла (“TM”), считая на общую массу цеолитного материала, где указанный переходный металл расположен в указанном цеолитном материале в виде свободного и/или внекаркасного обмененного металла; и щелочной или щелочноземельный металл (в общем AM), расположенный в указанном цеолитном материале в виде свободного и/или внекаркасного обмененного металла, где ТМ и АМ присутствуют, соответственно, в мольном соотношении примерно 15:1 - примерно 1:1, и, предпочтительно, где мольное соотношение оксида алюминия и суммы ТМ и АМ составляет более чем примерно 2:1.

Цеолиты по настоящему изобретению представляют собой алюмосиликаты, имеющие кристаллическую или псевдокристаллическую структуру, и могут включать металлы каркаса, иные, нежели алюминий (т.е. замещенный металлом металл), но не включают кремнийалюминийфосфаты (SAPO). В том виде, как он используется в настоящем описании, термин “замещенный металлом” относительно цеолита означает каркас, имеющий один или более каркасных атома алюминия или кремния, замененный замещающим металлом. Напротив, термин “обмененный на металл” означает цеолит, имеющий внекаркасные ионы металла. Примеры металлов, пригодные в качестве замещающих металлов, включают медь и железо.

Пригодные цеолиты имеют кристаллическую структуру СНА. В том виде, как оно используется в настоящем описании, различие между материалами цеолитного типа, такими как встречающийся в природе (т.е. минеральный) хабазит, и изотипами внутри того же самого кода типа каркаса не является лишь произвольной, но отражает различия в свойствах между материалами, которое, в свою очередь, может привести к различиям в активности в способе по настоящему изобретению. Предпочтительные цеолиты для использования в настоящем изобретении представляют собой синтетические цеолиты, так как эти цеолиты обладают более однородным SAR, размером кристалла и морфологией кристалла. Конкретные хабазитные типы, пригодные в настоящем изобретении, включают (но не ограничиваются ими) SSZ-13, LZ-218, Linde D, Linde R, Phi и ZK-14, при этом SSZ-13 является предпочтительным.

Предпочтительные цеолиты, имеющие кристаллическую структуру СНА, не обладают заметным количеством фосфора в своем каркасе. То есть каркасы цеолитов СНА по настоящему изобретению не несут фосфор в качестве регулярной повторяющейся единицы и/или не обладают количеством фосфора, которое влияло бы на базовые физические и/или химические свойства материала, особенно относительно способности материала селективно восстанавливать NOx в широком диапазоне температур. Соответственно, нефосфорная кристаллическая структура СНА может включать кристаллические структуры, имеющие совершенно незначительное количество фосфора.

Цеолиты с применением в настоящем изобретении могут необязательно включать таковые, которые были обработаны для увеличения гидротермической стабильности. Обычные способы увеличения гидротермической стабильности включают: (i) деалюминирование путем отпаривания и кислотной экстракции с использованием кислоты или комплексующего средства, например, ЭДТА (этилендиаминтетрауксусной кислоты); обработку кислотой и/или комплексующим средством; обработку газообразным потоком SiCl4 (замещает Al в каркасе цеолита на Si); и (ii) катионный обмен - использование многовалентных катионов, таких, как лантан (La).

В предпочтительных вариантах осуществления композиция катализатора включает в себя кристаллы молекулярного сита, имеющие средний размер кристалла более примерно 0,5 мкм, предпочтительно, между примерно 0,5 и примерно 1,5 мкм, так, как примерно 0,5 - примерно 5 мкм, примерно 0,7 - примерно 5 мкм, примерно 1 - примерно 5 мкм, примерно 1,5 - примерно 5,0 мкм, примерно 1,5 - примерно 4,0 мкм, примерно 2 - примерно 5 мкм, или примерно 1 мкм - примерно 10 мкм. Кристаллы в композиции катализатора могут представлять собой отдельные кристаллы, агломерации кристаллов или комбинацию обоих, при условии, что агломерации кристаллов имеют средний размер частиц, который составляет, предпочтительно, менее чем примерно 15 мкм, более предпочтительно, менее чем примерно 10 мкм, и, даже более предпочтительно, менее чем примерно 15 мкм. Нижний предел среднего размера частиц агломерации представляет собой средний размер отдельного кристалла композиции. В определенных вариантах осуществления большие кристаллы размалывают с использованием струйной мельницы или другого приема размалывания частиц частицами до среднего размера примерно 1,0 - примерно 1,5 микрон для способствования образования покрытия из пористого оксида кашицы, содержащей катализатор, на субстрате, таком, как проточный монолит.

Размер кристалла (также называемый в настоящем описании диаметром кристалла) представляет собой длину одного ребра грани кристалла. Например, морфология хабазитных кристаллов отличается ромбоэдрическими (но приблизительно кубическими) гранями, где каждое ребро грани имеет приблизительно одну и ту же длину. Прямые измерения размера кристалла можно провести с использованием методов микроскопии, таких, как SEM и ТЕМ. Например, измерение при помощи SEM включает изучение морфологии материалов при больших увеличениях (обычно 1000×-10000×). Метод SEM можно провести путем распределения репрезентативной части цеолитного порошка на пригодной подставке так, что отдельные частицы являются достаточно равномерно распределенными по области просмотра при увеличении 1000×-10000×. Из этой совокупности рассматривают статистически значимую выборку случайных отдельных кристаллов (например, 50-200), и измеряют, и записывают самые длинные размеры отдельных кристаллов, параллельных горизонтальной прямой прямого ребра. (В измерения не следует включать частицы, которые явно представляют собой большие поликристаллические агрегаты). На основании этих измерений рассчитывают арифметическое среднее размеров кристаллов в образце.

Размер частиц агломерации кристаллов можно определить подобным образом, за исключением того, что вместо измерения ребра грани отдельного кристалла измеряют длину самой длинной стороны агломерации. Можно также использовать другие приемы определения среднего размера частиц, такие, как лазерная дифракция и рассеивание.

В том виде, как он используется в настоящем описании, термин “средний” относительно размера кристалла или частицы имеет целью представить арифметическое среднее статистически значимой выборки или совокупности. Например, катализатор, включающий в себя кристаллы молекулярного сита, имеющего средний размер кристаллов примерно 0,5 - примерно 5,0 мкм, представляет собой катализатор, имеющий совокупность кристаллов молекулярного сита, где статистически значимая выборка из совокупности (например, 50 кристаллов) дала бы арифметически среднее в диапазоне примерно 0,5 - примерно 5,0 мкм.

В дополнение к среднему размеру кристаллов, композиции катализаторов, предпочтительно, имеют большую часть размеров кристалла более чем примерно 0,5 мкм, предпочтительно между примерно 0.5 и примерно 15 мкм, так, как примерно 0,5 - примерно 5 мкм, примерно 0,7 - примерно 5 мкм, примерно 1 - примерно 5 мкм, примерно 1,5 - примерно 5,0 мкм, примерно 1,5 - примерно 4,0 мкм, примерно 2 - примерно 5 мкм, или примерно 1 мкм - примерно 10 мкм. Предпочтительно, первый и третий квартили выборки размеров кристаллов составляют больше чем примерно 0,5 мкм, предпочтительно, между примерно 0,5 и примерно 15 мкм, так, как примерно 0,5 - примерно 5 мкм, примерно 0,7 - примерно 5 мкм, примерно 1 - примерно 5 мкм, примерно 1,5 - примерно 5,0 мкм, примерно 1,5 - примерно 4,0 мкм, примерно 2 - примерно 5 мкм, или примерно 1 мкм - примерно 1 0 мкм. В том виде, как он используется в настоящем описании, термин “первый квартиль” означает значение, ниже которого расположена одна четверть элементов. Например, первый квартиль выборки в сорок размеров кристалла представляет собой размер десятого кристалла, когда сорок кристаллов расположены в порядке от наименьшего к наибольшему. Подобным же образом, термин “третий квартиль” означает то значение, ниже которого расположены три четверти элементов.

Предпочтительные цеолиты СНА имеют мольное соотношение оксида кремния и оксида алюминия примерно 10 - примерно 25, более предпочтительно, от примерно 15 до примерно 20, и, даже более предпочтительно, от примерно 16 до примерно 18. Соотношение оксида кремния и оксида алюминия в цеолитах можно определить обычным анализом. Это соотношение имеет целью представить, настолько близко, насколько это возможно, соотношение в жестком атомном каркасе кристалла цеолита и исключить кремний или алюминий в связующем, или, в катионной или иной форме, внутри каналов. Будет понятно, что может являться крайне сложным измерять напрямую соотношение оксида кремния и оксида алюминия в цеолите после того, как он был соединен со связующим материалом. Соответственно, соотношение оксида кремния и оксида алюминия было выражено в настоящем описании выше в понятии соотношения оксида кремния и оксида алюминия исходного цеолита, т.е. цеолита, использованного для получения катализатора, как измерено до соединения этого цеолита с другими каталитическими компонентами.

Цеолиты СНА, в особенности, SSZ-13, имеющие низкое SAR и большой средний размер кристалла, являются доступными на рынке. Альтернативным образом эти материалы можно синтезировать при помощи известных из уровня техники способов, таких, как таковые, описанные в WO 2010/043981 (которая является включенным в настоящее описание путем ссылки) и WO 2010/074040 (которая является включенным в настоящее описание путем ссылки), или в D.W. Fickel et al., "Copper Coordination in Cu-SSZ-13 and Cu-SSZ-16 Investigated by Variable-Temperature XRD", J Phys. Chem., 1 14, p.1633-40 (2010), где показан синтез загруженного медью SSZ-13, имеющего SAR в 12.

В дополнение к алюмосиликатному хабазиту композиция катализатора включает в себя комбинацию по меньшей мере одного переходного металла и по меньшей мере одного щелочного или щелочноземельного металла, где переходный(ые) металл(ы) и щелочной(ые) или щелочноземельный(ые) металла(ы) расположены в хабазитном материале в качестве внекаркасных металлов. В том виде, как они используется в настоящем описании, “внекаркасный металл” представляет собой таковой, который находится внутри молекулярного сита и/или по меньшей мере на части поверхности молекулярного сита, предпочтительно, в виде ионного вещества, не включает алюминий, и не включает атомы, составляющие каркас молекулярного сита. Предпочтительно, присутствие комбинации переходного(ых) маталла(ов) и щелочного(ых) или щелочноземельного(ых) металла(ов) в цеолитном материале способствует обработке выхлопных газов, таких, как выхлопной газ из дизельного двигателя, включая процессы вроде восстановления и хранения NOx.

Переходный металл может представлять собой любой из признанных каталитически активных металлов, которые используют в каталитической промышленности для образования металлообменных молекулярных сит, в особенности таких металлов, про которые известно, что они являются каталитически активными в обработке выхлопных газов из процесса сгорания, таких, как выхлопной газ из дизельного двигателя, включая металлы, пригодные в процессах восстановления и хранения NOx. В том виде, как он используется в настоящем описании, термин “переходный металл” (ТМ) широко интерпретируется, чтобы включает основные металлы (ВМ), такие, как медь, никель, цинк, железо, вольфрам, молибден, кобальт, титан, цирконий, марганец, хром, ванадий, ниобий, также как и олово, висмут и сурьму; металлы платиновой группы (PGM), такие, как рутений, родий, палладий, индий, платину, и драгоценные металлы такие, как золото и серебро. Предпочтительные переходные металлы представляют собой основные металлы, а предпочтительные основные металлы включают таковые, выбранные из группы, состоящей из хрома, марганца, железа, кобальта, никеля и меди и смесей таковых. В предпочтительном варианте осуществления по меньшей мере один из внекаркасных металлов представляет собой медь. Другие предпочтительные внекаркасные металлы включают железо, в особенности, в комбинации с медью.

Щелочной или щелочноземельный металл (в общем, АМ) можно выбрать из натрия, калия, рубидия, цезия, магния, кальция, стронция, бария или какой-либо комбинации таковых. В том виде, как она используется здесь, фраза “щелочной или щелочноземельный металл” не означает, что щелочные металлы и щелочноземельные металлы используют как альтернативу, но вместо этого означает то, что один или более щелочных металлов можно использовать по отдельности или в комбинации с одним или более щелочноземельным металлом, и то, что один или более щелочных металлов можно использовать по отдельности или в комбинации с одним или более щелочным металлом. В определенных вариантах осуществления щелочные металлы являются предпочтительными. Предпочтительные щелочные или щелочноземельные металлы включают кальций, калий и комбинации таковых. В определенных вариантах осуществления композиция катализатора является, по существу, свободной от магния и/или бария. В определенных вариантах осуществления катализатор является, по существу, свободным от любого щелочного или щелочноземельного металла, за исключением кальция и калия. В определенных вариантах осуществления катализатор является, по существу, свободным от любого щелочного или щелочноземельного металла, за исключением кальция. И в определенных других вариантах осуществления катализатор является, по существу, свободным от любого щелочного или щелочноземельного металла, за исключением калия. В том виде, как он используется в настоящем описании, термин “по существу, свободный” означает, что материал не содержит заметного количества определенного металла. То есть определенный металл не присутствует в количестве, которое влияло бы на базовые физические и/или химические свойства материала, особенно в отношении способности материала селективно восстанавливать или хранить NOx.

В определенных вариантах осуществления переходный металл присутствует в цеолитном материале в концентрации примерно 0,1 - примерно 10 мас.%, считая на общую массу молекулярного сита, например, от примерно 0,5 мас.% до примерно 5 мас.%, от примерно 0.5 до примерно 1 мас.%, от примерно 1 до примерно 5 мас.%, примерно 2 мас.% - примерно 4 мас.%, и примерно 2 мас.% - примерно 3 мас.%. Для вариантов осуществления, в которых используют медь, железо или комбинацию таковых, концентрация этих переходных металлов в цеолитном материале составляет, предпочтительно, примерно 1 - примерно 5 мас.%, более предпочтительно, примерно 2 - примерно 3 мас.%.

В определенных вариантах осуществления переходный металл (ТМ) присутствует в цеолитном материале в количестве относительно количества алюминия в цеолите, а именно, каркасного алюминия. В том виде, как оно используется в настоящем описании, соотношение ТМ:Al основано на относительном мольном количестве ТМ и мольном количестве каркасного Al в соответствующем цеолите. В определенных вариантах осуществления материал катализатора имеет соотношение ТМ:Al не более чем примерно 0,5. В определенных вариантах осуществления соотношение ТМ:Al составляет менее чем 0,25, например, примерно 0,10 - примерно 0,24, примерно 0,15 - примерно 0,24 или примерно 0,20 - примерно 0,22. Соотношение ТМ:Al примерно 0,20 - примерно 0,24 является особенно пригодным там, где ТМ представляет собой медь, и более в особенности там, где ТМ представляет собой медь, а SAR цеолита составляет примерно 15 - примерно 20. В определенных вариантах осуществления, которые включают обмененную медь, медь присутствует в количестве от примерно 2824 г/см3 до примерно 4236 г/см3 (80-120 г/фут3) цеолита или загрузки покрытия из пористого оксида, включая, например, примерно 3036 - примерно 3318 г/см3 (86-94 г/фут3) или примерно 3248 - примерно 3318 г/см3 (92-94 г/фут3).

В определенных вариантах осуществления щелочной и/или щелочноземельный металл (АМ) присутствует в цеолитном материале в количестве относительно количества переходного металла (ТМ) в цеолите. Предпочтительно, ТМ и АМ присутствуют, соответственно, в мольном соотношении примерно 15:1 - примерно 1:1, например, примерно 10:1 - примерно 2:1, примерно 10:1 - примерно 3:1, или примерно 6:1 - примерно 4:1, в особенности там, где ТМ представляет собой медь, а АМ представляет собой кальций.

В определенных вариантах осуществления относительное итоговое количество переходного металла (ТМ) и щелочного и/или щелочноземельного металла (АМ) присутствует в цеолитном материале в количестве относительно количества алюминия в цеолите, а именно, каркасного алюминия. В том виде, как оно используется в настоящем описании, соотношение (ТМ+АМ):Al основано на относительных мольных количествах ТМ и АМ и мольного количества каркасного Al в соответствующем цеолите. В определенных вариантах осуществления материал катализатора имеет соотношение (ТМ+АМ):Al не более чем примерно 0,5, например, примерно 0,05 - примерно 0,5, примерно 0,1 - примерно 0,4, или примерно 0,1 - примерно 0,2.

Внекаркасные металлы можно добавить в молекулярное сито при помощи любого известного приема, такого, как ионный обмен, импрегнирование, изоморфное замещение и т.д. Переходный металл и щелочной, или щелочноземельный металл можно добавить в цеолитный материал в любом порядке (например, переходный металл можно обменивать до, после или одновременно со щелочным или щелочноземельным металлом), но, предпочтительно, щелочной или щелочноземельный металл добавляют до или одновременно с переходным металлом, в особенности, когда щелочноземельный металл представляет собой кальций, а переходный металл представляет собой медь.

В одном примере металлообменное молекулярное сито создают путем смешивания молекулярного сита с раствором, содержащим растворимые предшественники каталитически активного(ых) металла(ов). рН раствора можно отрегулировать для запуска осаждения каталитически активных катионов на или внутрь структуры молекулярного сита. например, в предпочтительном варианте осуществления хабазит погружают в раствор, содержащий нитрат меди на время, достаточное для дачи возможности включения каталитически активных катионов меди в структуру молекулярного сита путем ионного обмена. Необмененные катионы меди высаживают. В зависимости от применения часть необмененных ионов может остаться в материале молекулярного сита в виде свободной меди. Металлообменное молекулярное сито можно затем промыть, высушить и кальцинировать. Когда в качестве катиона металла используют железо и/или медь, содержание металла в каталитическом материале, предпочтительно, составляет от примерно 0,1 до примерно 10 процентов по массе, более предпочтительно, т примерно 0,5 до примерно 10 процентов по массе, например, примерно, примерно 1 - примерно 5 процентов по массе, или примерно 2 - примерно 3 процента по массе, считая на общую массу цеолита.

В общем, ионный обмен каталитического катиона металла внутрь или на молекулярное сито можно провести при комнатной температуре или при температуре вплоть до примерно 80°С в течение периода времени примерно 1-24 ч при рН примерно 7. Полученный каталитический материал молекулярного сита, предпочтительно, высушивают при примерно 100-120° в течение ночи и кальцинируют при температуре по меньшей мере примерно в 500°С.

В определенных вариантах осуществления промотируемые металлами цеолитные катализаторы по настоящему изобретению также содержат относительно большое количество Се. В определенных вариантах осуществления цеолит, предпочтительно, алюмосиликат СНА, имеет SAR менее чем 20, предпочтительно, примерно 15 - примерно 18, и промотируется металлом, предпочтительно, медью, и, предпочтительно с атомным соотношением медь:алюминий примерно 0,17 - примерно 0,24, и также содержит Се в концентрации более чем примерно 1 мас.%, предпочтительно, более чем примерно 1,35 мас.%, более предпочтительно, 1,35 - 13,5 мас.%, считая на общую массу цеолита. Такие Се-содержащие катализаторы являются более надежными по сравнению со структурно подобными катализаторами, такими, как другие цеолиты СНА, имеющие большее SAR, в особенности, таковые с большими загрузками переходных металлов.

Предпочтительно, концентрация церия в материале катализатора присутствует в концентрации по меньшей мере примерно 1 мас.%, считая на общую массу цеолита. Примеры предпочтительных концентраций включают по меньшей мере примерно 2,5 мас.%, по меньшей мере примерно 5 мас.%, по меньшей мере примерно 8 мас.%, по меньшей мере примерно 10 мас.%, примерно 1,35 - примерно 13,5 мас.%, примерно 2,7 - примерно 13,5 мас.%, примерно 2,7 - примерно 8,1 мас.%, примерно 2 - примерно 4 мас.%, примерно 2 - примерно 9,5 мас.% примерно 5 - примерно 9,5 мас.%, считая на общую массу цеолита. Для большинства из этих диапазонов улучшение в эффективности катализатора прямо коррелирует с концентрацией Се в катализаторе. Эти диапазоны являются особенно предпочтительными для промотируемых медью алюмосиликатов, имеющих каркас СНА, таких, как SSZ-13, с SAR примерно 10 - примерно 25, примерно 20 - примерно 25, примерно 15 - примерно 20 или примерно 16 - примерно 18, и, более предпочтительно, для таких вариантов осуществления, где медь присутствует в соотношении меди и алюминия примерно 0,17 - примерно 0,24.

В определенных вариантах осуществления концентрация церия в материале катализатора составляет примерно 1765-19415 г/см3 (50-550 г/фут3). Другие диапазоны Се включают: более 3530 г/см3 (100 г/фут3), более 7060 г/см3 (200 г/фут3), более 10590 г/см3 (300 г/фут3), более 14120 г/см3 (400 г/фут3), более 17650 г/см3 (500 г/фут3), от примерно 2648 до примерно 12355 г/см3 (75-350 г/фут3), от примерно 3530 до примерно 10590 г/см3 (100-300 г/фут3), и от примерно 3530 до примерно 8825 г/см3 (100-250 г/фут3).

В определенных вариантах осуществления концентрация Се превышает максимальное количество, доступное для обмена на промотируемом металлом цеолите. Соответственно, в некоторых вариантах осуществления Се присутствует более чем в одной форме, такой, как ионы Се, мономерный оксид церия, олигомерный оксид церия и комбинации таковых, при условии, что указанный олигомерный оксид церия имеет средний размер кристалла менее чем примерно 5 мкм, например, менее чем 1 мкм, примерно 10 нм - примерно 1 мкм, примерно 100 нм - примерно 1 мкм, примерно 500 нм - примерно 1 мкм, примерно 10 - примерно 500 нм, примерно 100 - примерно 500 нм, и примерно 10 - примерно 100 нм. В том виде, как он используется в настоящем описании, термин “мономерный оксид церия” означает СеО2 в виде отдельных молекул или групп, свободно находящийся на и/или в цеолите, или слабо связанный с цеолитом. В том виде, как он используется в настоящем описании, термин “олигомерный оксид церия” означает нанокристаллический СеО2, свободно находящийся на и/или в цеолите, или слабо связанный с цеолитом.

Для вариантов осуществления, в которых катализатор является частью композиции покрытия из пористого оксида, покрытие из пористого оксида может дополнительно включать в себя связующее, содержащее Се или оксид церия. Для таких вариантов осуществления Се-содержащие частицы в связующем являются значительно большими, чем Се-содержащие частицы в катализаторе.

Церий, предпочтительно, включают в цеолит, содержащий промотирующий металл. Например, в предпочтительном варианте осуществления алюмосиликат, имеющий каркас СНА, претерпевает процесс обмена с медью перед импрегнированием Се. Примерный способ импрегнирования Се включает добавление нитрата Се к промотируемому медью цеолиту при помощи обычного приема пропитки по влагоемкости.

Цеолитный катализатор для использования в настоящем изобретении может находиться в форме покрытия из пористого оксида, предпочтительно, покрытия из пористого оксида, которое является пригодным для нанесения покрытия на субстрат, такой, как металлический или керамический проточный монолитный субстрат или фильтрующий субстрат, включая, например, фильтр пристеночного течения, или фильтр из спеченного металла или частиц. Соответственно, другим аспектом изобретения является покрытие из пористого оксида, включающее в себя компонент катализатора, как описано в настоящем описании. В дополнение к компоненту катализатора композиции покрытия из пористого оксида могут дополнительно включать в себя связующее, выбранное из группы, состоящей из оксида алюминия, оксида кремния, (нецеолитного) алюмосиликата, встречающихся в природе глин, TiO2, ZrO2 и SnO2.

В одном варианте осуществления создан субстрат, на который осажден цеолитный катализатор.

Предпочтительные субстраты для использования в мобильном применении представляют собой монолиты, имеющие так называемую ячеистую геометрию, которая включает в себя множество соседних, параллельных каналов, при этом каждый канал обычно имеет квадратное поперечное сечение. Ячеистые формы обеспечивают большую каталитическую поверхность с минимальным общим размером и падением давления. Цеолитный катализатор можно осадить на проточном монолитном субстрате (например, ячеистой монолитной структуре подложки катализатора с множеством мелких, параллельных каналов, проходящих соосно через всю деталь) или на фильтрующем монолитном субстрате, таком, как фильтр пристеночного течения и т.д. В другом варианте осуществления цеолитный катализатор формируют в катализатор экструзионного типа. Предпочтительно, цеолитный катализатор наносят на субстрат в количестве, достаточном для восстановления NOХ, содержащихся в потоке выхлопного газа, протекающем через субстрат. В определенных вариантах осуществления по меньшей мере часть субстрата может содержать металл платиновой группы, такой, как платина (Pt), для окисления аммиака в потоке выхлопного газа.

Предпочтительно, катализатор из молекулярного сита заключен в субстрат или на него в количестве, достаточном для восстановления NOХ, содержащихся в потоке выхлопного газа, протекающем через субстрат. В определенных вариантах осуществления по меньшей мере часть субстрата может содержать катализатор окисления такой, как металл платиновой группы (например, платину), для окисления аммиака в потоке выхлопного газа или осуществления других функций, таких, как превращение СО в СО2.

Каталитические цеолиты, описанные в настоящем описании, могут промотировать реакцию восстановителя, предпочтительно, аммиака, с оксидами азота для селективного образования элементарного азота (N2) и воды (Н2О) по сравнению с конкурирующей реакцией кислорода и аммиака. В одном варианте осуществления катализатор можно составить так, чтобы он способствовал восстановлению окисления аммиака кислородом (т.е. катализатор окисления аммиака, АМОХ). Во все еще другом варианте осуществления катализатор SCR и катализатор АМОХ использую последовательно, где оба катализатора включают в себя содержащий металл цеолит, описанный в настоящем описании, и где катализатор SCR находится выше по потоку от катализатора АМОХ. В определенных вариантах осуществления катализатор АМОХ расположен в виде верхнего слоя на окислительном подслое, где подслой включает в себя катализатор из металла платиновой группы (PGM) или катализатор не из PGM. Предпочтительно, катализатор АМОХ расположен на подложке с высокой площадью поверхности, включая (но не ограничиваясь этим) оксид алюминия. В определенных вариантах осуществления катализатор АМОХ наносят на субстрат, предпочтительно, субстраты, которые разработаны для обеспечения большой поверхности контакта с минимальным противодавлением, такие, как проточные металлические или кордиеритные ячейки. Например, предпочтительный субстрат имеет между примерно 25 и примерно 300 ячеек на квадратный дюйм (CPSI) для обеспечения низкого противодавления. Достижение низкого противодавления является особенно важным для минимизации воздействия катализатора АМОХ на эффективность EGR низкого давления. Катализатор АМОХ можно нанести на субстрат в виде покрытия из пористого оксида, предпочтительно, для достижения загрузки примерно 0,465-5,425 кг/м2 (0,3-3,5 г/дюйм2). Для обеспечения дополнительного превращения NOx переднюю часть субстрата можно покрыть только покрытием SCR, а заднюю часть покрыть SCR и катализатором окисления NH3, который может дополнительно включать в себя Pt или Pt/Pd на подложке из оксида алюминия.

В соответствии с другим аспектом изобретения создан способ восстановления соединений NOx или окисления NH3, который включает в себя контактирование газа с композицией катализатора, описанной в настоящем описании для каталитического восстановления соединений NOx в течение времени, достаточного для снижения количества соединений NOx в газе. В одном варианте осуществления оксиды азота восстанавливают восстанавливающим средством при температуре по меньшей мере в 100°С. В другом варианте осуществления оксиды азота восстанавливают восстанавливающим средством при температуре от примерно 150 до 750°С. В конкретном варианте осуществления диапазон температур составляет от 175 до 550°С. В другом варианте осуществления диапазон температур составляет от 175 до 400°С. Во все еще другом варианте осуществления диапазон температур составляет 450-900°С, предпочтительно, 500-750°С, 500-650°С, 450-550°С или 650-850°С. Варианты осуществления, в которых используют температуры более 450°С, являются особенно пригодными для обработки выхлопных газов из двигателя, работающего на тяжелом и легком дизельном топливе, который оборудован выхлопной системой, включающей в себя (необязательно катализируемые) мелкодисперсные дизельные фильтры, которые регенерируют активным образом, например, путем впрыска углеводорода в выхлопную систему выше по потоку от фильтра, где цеолитный катализатор для использования в настоящем изобретении расположен ниже от фильтра по потоку. В других вариантах осуществления цеолитный катализатор SCR включен в субстрат фильтра. Способы по настоящему изобретению могут включать в себя одну или более из следующих стадий: (а) накапливание и/или сжигание сажи, которая находится в контакте с впуском каталитического фильтра; (b) ввод азотистого восстанавливающего средства в поток выхлопного газа перед контактом с каталитическим фильтром; (с) генерация NH3 над катализатором адсорбции NOx, и, предпочтительно, использование такого NH3 в качестве восстановителя в реакции SCR ниже по потоку; (d) контактирование потока выхлопного газа с DOC для окисления растворимой органической фракции на углеводородной основе (SOF) и/или монооксида углерода до СО2 и/или окисления NO до NO2, что, в свою очередь, можно использовать для окисления мелкодисперсного материала в мелкодисперсном фильтре; и/или восстановления мелкодисперсного материала (РМ) в выхлопном газе; (е) контактирование выхлопного газа с одним или более проточными устройством(ами) катализатора SCR в присутствии восстанавливающего средства для снижения концентрации NOx в выхлопном газе; и (f) контактирование выхлопного газа с катализатором АМОХ, предпочтительно, ниже по потоку от катализатора SCR для окисления большей части (если не всего) аммиака перед выбросом выхлопного газа в атмосферу или пропусканием выхлопного газа через петлю рециркуляции перед входом/повторным входом выхлопного газа в двигатель.

Восстановитель (также известный как восстанавливающее средство) для процессов SCR широким образом означает любое соединение, которое промотирует восстановление NOx в выхлопном газе. Примеры восстановителей, пригодных в настоящем изобретении, включают аммиак, гидразин или любой пригодный предшественник аммиака такой, как мочевина ((NH2)2CO), карбонат аммония, карбамат аммония, гидрокарбонат аммония или формиат аммония, и углеводороды такие, как дизельное топливо и ему подобные. Особенно предпочтительными являются восстановители на азотной основе, при этом в особенности предпочтительным является аммиак.

В другом варианте осуществления весь или по меньшей мере часть восстановителя на азотной основе, в частности NH3, можно создать в катализаторе адсорбции NOx (NAC), ловушке для обедненных NOx (LNT) или в катализаторе хранения/окисления NOx (NSRC), расположенных выше по потоку от катализатора SCR, например, катализатора SCR по настоящему изобретению, расположенного на фильтре пристеночного потока. Компоненты NAC, пригодные в настоящем изобретении, включают комбинацию катализатора из основного материала (такого, как щелочной металл, щелочноземельный металл или редкоземельный металл, включая оксиды щелочных металлов, оксиды щелочноземельных металлов и комбинации таковых) и драгоценного металла (такого, как платина), и, необязательно, компонента катализатора восстановления, такого, как родий. Конкретные типы основного материала, пригодного в NAC, включают оксид цезия, оксид калия, оксид магния, оксид натрия, оксид кальция, оксид стронция, оксид бария и комбинации таковых. Ценный металл присутствует, предпочтительно, примерно при 353 - примерно 7060 г/см3 (10-200 г/фут3), так, как 706-4236 г/см3 (20-60 г/фут3). Альтернативным образом, ценный металл катализатора отличается средней концентрацией, которая может составлять от примерно 1412 до примерно 3530 г/см3 (40-100 г/фут3).

При определенных условиях во время периодически богатых точек регенерации над катализатором адсорбции NOx может генерироваться NH3. Катализатор SCR ниже по потоку от катализатора адсорбции NOx может улучшить общую эффективность системы восстановления NOx. В комбинированной системе катализатор SCR способен хранить выпущенный из катализатора NAC NH3 во время богатых точек регенерации, и использует хранимый NH3 для селективного восстановления части или всего NOx, который проскакивает через катализатор NAC во время нормальных условий работы на бедной горючей смеси.

Способ можно осуществить на газе, полученном из процесса сгорания, такого, как из двигателя внутреннего сгорания (либо мобильного, либо стационарного), газотурбинных и угольных электростанций. Способ можно также использовать для обработки газа из промышленных процессов, таких, как переработка, от нагревателей перерабатывающих установок и бойлеров, печей, химической обрабатывающей промышленности, коксовых печей, городских станций сточных вод и сжигателей и т.д. В конкретном варианте осуществления способ используют для обработки выхлопного газа из автотранспортного двигателя внутреннего сгорания на обедненной смеси, такого, как дизельный двигатель, бензиновый двигатель на обедненной смеси или двигатель, работающий на жидком нефтяном газе или природном газе.

В соответствии с дополнительным аспектом в изобретении создана выхлопная система для автотранспортного двигателя внутреннего сгорания на обедненной смеси, каковая система включает в себя контур для переноса текущего выхлопного газа, источник азотного восстановителя, цеолитный катализатор, описанный в настоящем описании. Система может включать в себя регулятор для дозирования азотного восстановителя в текущий выхлопной газ, только тогда, когда определено, что цеолитный катализатор способен катализировать восстановление NOx с желаемой эффективностью или выше ее, так, как выше 100°С, выше 150°С или выше 175°С. Определению при помощи средств регулирования можно способствовать при помощи одного или более подходящих входных сигналов от датчика, указывающих на состояние двигателя, выбранного из группы, состоящей из: температуры выхлопного газа, температуры слоя катализатора, положение ускорителя, массовый расход выхлопного газа в системе, вакуум в газопроводе, фазу зажигания, скорость двигателя, значение коэффициента избытка воздуха выхлопного газа, количество впрыснутого в двигатель топлива, положение вентиля рециркуляции выхлопного газа (EGR) и, таким образом, количество EGR и давление подкачки.

В определенном варианте осуществления дозирование регулируют в ответ на количество оксидов азота в выхлопном газе, определенное либо напрямую (с использованием подходящего датчика NOx), либо косвенно, так, как используя заранее коррелированные справочные таблицы или графики - хранящиеся в средствах регулировки - коррелирующий любой из вышеуказанных входных сигналов, указывающих на состояние двигателя, с предсказанным содержание NOx в выхлопном газе. Дозирование азотного восстановителя можно сделать таким, что 60%-20% теоретического количества аммиака присутствует в выхлопном газе, входящем в катализатор SCR, рассчитанное при 1:1 NH3/NO и 4:3 NH3/NO2. Средства регулировки могут включать в себя заранее запрограммированный процессор, такой, как электронный блок управления.

В дополнительном варианте осуществления катализатор окисления для окисления монооксида азота в выхлопном газе до диоксида азота может располагаться выше по потоку от точки дозирования азотного восстановителя в выхлопной газ. В одном варианте осуществления катализатор окисления приспособлен для выдавания газового потока, входящего в цеолитный катализатор SCR, имеющего соотношение NO и NO2 от примерно 4:1 до примерно 1:3 по объему, например, при температуре выхлопного газа у входа в катализатор окисления в 250-450°С. Катализатор окисления может включать по меньшей мере один металл платиновой группы (или какую-либо комбинацию таковых), такой, как платину, палладий или родий, нанесенный на проточный монолитный субстрат. В одном варианте осуществления по меньшей мере один металл платиновой группы представляет собой платину, палладий или комбинацию и платины, и палладия. Металл платиновой группы может быть нанесен на подложку из пористого оксида с высокой площадью поверхности, такую, как оксид алюминия, цеолит, такой, как алюмосиликатный цеолит, оксид кремния, нецеолитный силикат, оксид церия, оксид циркония, оксид титана или смешанный, или композитный оксид, содержащий и оксид церия, и оксид циркония.

В дополнительном варианте осуществления пригодный фильтрующий субстрат расположен между катализатором окисления и катализатором SCR. Фильтрующие субстраты можно выбрать из любых из таковых, упомянутых выше, например, фильтров пристеночного течения. Там, где фильтр является катализируемым, например, катализатором окисления типа обсуждавшихся выше, предпочтительно, точка дозирования азотного восстановителя располагается между фильтром и цеолитным катализатором. Альтернативным образом, если фильтр является некатализируемым, средства дозирования азотного восстановителя могут располагаться между катализатором окисления и фильтром.

В дополнительном варианте осуществления цеолитный катализатор для использования в настоящем изобретении нанесен на фильтр, расположенный ниже по потоку от катализатора окисления. Там, где фильтр включает цеолитный катализатор для использования в настоящем изобретении, предпочтительно, точка дозирования азотного восстановителя располагается между катализатором окисления и фильтром.

В дополнительном аспекте создан автотранспортный двигатель на обедненной смеси, включающий в себя выхлопную систему в соответствии с настоящим изобретением. Автотранспортный двигатель внутреннего сгорания на обедненной смеси может представлять собой дизельный двигатель, бензиновый двигатель на обедненной смеси или двигатель, работающий на жидком нефтяном газе или природном газе.

ПРИМЕРЫ

Пример 1 (a-g): получение и эффективность катализатора с щелочным и щелочноземельным металлом по NOx.

(а) Приблизительно 600 г синтетического обезвоженного порошка Н-хабазита (изотип SSZ-13), имеющего SAR примерно 17 и концентрацию щелочного металла менее чем примерно 0,1 мас.%, погружали в раствор, содержащий 0,129М ацетата меди и 0,212М ацетата кальция в течение примерно 4 ч и температуре примерно в 25°С для дачи возможности включения каталитически активных катионов меди и кальция в структуру молекулярного сита хабазита путем ионообмена. Необмененным ионам давали возможность выпасть в осадок, и оставшийся обмененный на кальций/медь хабазит промывали и высушивали в течение примерно 8 ч при 80°С. Полученный продукт представлял собой цеолитный порошок, имеющий примерно 2,4 мас.% обмененной меди и примерно 0,3 мас.% обмененного кальция.

(b) Общую процедуру примера 1(а) повторяли, за исключением того, что раствор, в который погружали хабазит, содержал 0,218М ацетата калия вместо ацетата кальция. Полученный продукт представлял собой цеолитный порошок, имеющий примерно 2,4 мас.% обмененной меди и примерно 2 мас.% обмененного калия.

(с) Общую процедуру примера 1(а) повторяли, за исключением того, что раствор, в который погружали хабазит, содержал 3,04 М гексагидрата нитрата магния вместо ацетата кальция. Полученный продукт представлял собой цеолитный порошок, имеющий примерно 2,4 мас.% обмененной меди и примерно 0,6 мас.% обмененного магния.

(d) Общую процедуру примера 1(а) повторяли, за исключением того, что раствор, в который погружали хабазит, содержал 0,216 М нитрата натрия вместо ацетата кальция. Полученный продукт представлял собой цеолитный порошок, имеющий примерно 2,4 мас.% обмененной меди и примерно 1,15 мас.% обмененного натрия.

(е) Общую процедуру примера 1(а) повторяли, за исключением того, что раствор, в который погружали хабазит, содержал 0,104 М ацетата стронция вместо ацетата кальция. Полученный продукт представлял собой цеолитный порошок, имеющий примерно 2,4 мас.% обмененной меди и примерно 0,81 мас.% обмененного калия.

(f) Общую процедуру примера 1(а) повторяли, за исключением того, что раствор, в который погружали хабазит, содержал 0,218 М ацетата цезия вместо ацетата кальция. Полученный продукт представлял собой цеолитный порошок, имеющий примерно 2,4 мас.% обмененной меди и примерно 6,6 мас.% обмененного цезия.

(g) Общую процедуру примера 1(а) повторяли, за исключением того, что раствор, в который погружали хабазит, содержал 3М нитрата магния вместо ацетата кальция. Полученный продукт представлял собой цеолитный порошок, имеющий примерно 2,4 мас.% обмененной меди и примерно 0,6 мас.% обмененного магния.

Первую часть каждого образца порошка сохраняли в виде свежего (т.е. не состаренного гидротермически) образца. Вторую часть каждого образца порошка состаривали гидротермически при 750°С при влажности 10% в течение 80 ч. Третью часть каждого образца порошка состаривали гидротермически при 900°С при влажности 4,5% в течение 4 ч.

Свежие и состаренные образцы, описанные в примерах 1(а)-(g), отдельно подвергали воздействию симулированного выхлопного газа дизельного двигателя, который смешивали с аммиаком для получения потока, имеющего соотношение аммиака и NOx (ANR) примерно 1. Данные превращения NOx для образцов, состаренных при 750°С, приведены на фиг.1. А данные превращения NOx для образцов, состаренных при 900°С, приведены на фиг.2.

Эффективность превращения NOx металлообменных хабазитов без состаривания (т.е. свежих) являлись сравнимыми друг с другом и с подобным меднообменным хабазитом без обмененного щелочного или щелочноземельного металла. Однако данные на фиг.1 показывают, что эффективность превращения NOx металлообменных хабазитов после гидротермического состаривания при 750°С превосходила эффективность превращения NOx подобных меднообменных хабазитов без обмененного щелочного или щелочноземельного металла. Данные на фиг.2 дополнительно показывают, что когда образцы гидротермически состаривали при 900°С, кальций-/меднообменные и калий-/меднообменные цеолиты являются более стабильными по сравнению с другими щелочными и щелочноземельными металлами.

Пример 2(а-b)h: воздействие порядка добавления металла на эффективность NOx.

(а) Процедуру примера 1(а) повторяли, за исключением того, что хабазитный порошок сначала обменивали с медью, а затем с кальцием с получением цеолитного порошка, имеющего примерно 2,4 мас.% обмененной меди и примерно 1 мас.% обмененного кальция. Часть образца порошка гидротермически состаривали при 500°С в течение 2 ч, а другую часть образца порошка гидротермически состаривали при 800°С в течение 16 ч.

(b) Процедуру примера 1(а) повторяли, за исключением того, что хабазитный порошок сначала обменивали с кальцием, а затем с медью с получением цеолитного порошка, имеющего примерно 2,4 мас.% обмененной меди и примерно 1 мас.% обмененного кальция. Часть образца порошка гидротермически состаривали при 500°С в течение 2 ч, а другую часть образца порошка гидротермически состаривали при 800°С в течение 16 ч.

Образцы, описанные в примерах 2(а) и (b), отдельно подвергали воздействию симулированного выхлопного газа дизельного двигателя, который смешивали с аммиаком для получения потока, имеющего соотношение аммиака и NOx (ANR) примерно 1. Способность катализатора к превращению NOx определяли при температурах, варьирующихся от 150 до 550°С. Превращение NOx являлось приблизительно одинаковым для каждого сравнимо состаренного материала в окне температур примерно 10°С. Таким образом, результаты показывают, что порядок добавления кальция и меди не является значимым фактором, влияющим на способность материала восстанавливать NOx в выхлопном газе.

Пример 3(а-с): Эффективность NOx как функция загрузки кальция

(а) Процедуру примера 2(b) повторяли с получением алюмосиликатного цеолитного порошка, имеющего примерно 2,4 мас.% обмененной меди и примерно 1 мас.% обмененного кальция. Часть образца порошка гидротермически состаривали при 500°С в течение 2 ч, а другую часть образца порошка гидротермически состаривали при 800°С в течение 16 ч.

(b) Процедуру примера 2(b) повторяли, за исключением того, что полученный алюмосиликатный цеолитный порошок имел имеющего примерно 2,4 мас.% обмененной меди и примерно 2 мас.% обмененного кальция. Часть образца порошка гидротермически состаривали при 500°С в течение 2 ч, а другую часть образца порошка гидротермически состаривали при 800°С в течение 16 ч.

(с) Процедуру примера 2(b) повторяли, за исключением того, что полученный алюмосиликатный цеолитный порошок имел имеющего примерно 2,4 мас.% обмененной меди и примерно 3 мас.% обмененного кальция. Часть образца порошка гидротермически состаривали при 500°С в течение 2 ч, а другую часть образца порошка гидротермически состаривали при 800°С в течение 16 ч.

Образцы, описанные в примерах 3(а)-(с), просуммированы в таблице 1 ниже. Для каждого образца приведены мольное соотношение обмененной меди и каркасного алюминия, мольное соотношение обмененного кальция и каркасного алюминия и мольное соотношение суммы обмененных меди и кальция и каркасного алюминия.

Образцы, описанные в примерах 3(а)-(с), отдельно подвергали воздействию симулированного выхлопного газа дизельного двигателя, который смешивали с аммиаком для получения потока, имеющего соотношение аммиака и NOx (ANR) примерно 1. Способность катализатора к превращению NOx определяли при температурах, варьирующихся от 150°С до 550°С. Данные превращения NOx для образцов приведены на фиг.3. Здесь данные показывают, что добавление вплоть до примерно 2 мас.% кальция улучшает эффективность основного материала по превращению NOx.

Пример 4 (а-е): Сравнительные испытания соотношения Cu:Ca при постоянном соотношении металл:Al

(а) Процедуру примера 2(b) повторяли с получением алюмосиликатного цеолитного порошка, имеющего примерно 2 мас.% обмененной меди и примерно 1,3 мас.% обмененного кальция. Часть образца порошка сохраняли в качестве “свежего”, а другую часть гидротермически состаривали при 500°С в течение 2 ч. Мольное соотношение меди и общего обмененного металла (т.е. Cu+Ca) составляло 0,50. Мольное соотношение общего обмененного металла и каркасного алюминия в цеолите составляло 0,35.

(b) Процедуру примера 2(b) повторяли с получением алюмосиликатного цеолитного порошка, имеющего примерно 2,4 мас. обмененной меди и примерно 1 мас.% обмененного кальция. Часть образца порошка сохраняли в качестве “свежего”, а другую часть гидротермически состаривали при 500°С в течение 2 ч. Мольное соотношение меди и общего обмененного металла (т.е. Cu+Ca) составляло 0,60. Мольное соотношение общего обмененного металла и каркасного алюминия в цеолите составляло 0,35.

(с) Процедуру примера 2(b) повторяли с получением алюмосиликатного цеолитного порошка, имеющего примерно 3 мас.% обмененной меди и примерно 0,6 мас.% обмененного кальция. Часть образца порошка сохраняли в качестве “свежего”, а другую часть гидротермически состаривали при 500°С в течение 2 ч. Мольное соотношение меди и общего обмененного металла (т.е. Cu+Ca) составляло 0,76. Мольное соотношение общего обмененного металла и каркасного алюминия в цеолите составляло 0,35.

(d) Процедуру примера 2(b) повторяли с получением алюмосиликатного цеолитного порошка, имеющего примерно 3,5 мас.% обмененной меди и примерно 0,3 мас.% обмененного кальция. Часть образца порошка сохраняли в качестве “свежего”, а другую часть гидротермически состаривали при 500°С в течение 2 ч. Мольное соотношение меди и общего обмененного металла (т.е. Cu+Ca) составляло 0,88. Мольное соотношение общего обмененного металла и каркасного алюминия в цеолите составляло 0,35.

(е) Процедуру примера 2(b) повторяли с получением алюмосиликатного цеолитного порошка, имеющего примерно 4 мас.% обмененной меди и без обмененного кальция. Часть образца порошка сохраняли в качестве “свежего”, а другую часть гидротермически состаривали при 500°С в течение 2 ч. Мольное соотношение общего обмененного металла и каркасного алюминия в цеолите составляло 0,35.

Образцы, описанные в примерах 4(а)-(е), просуммированы в таблице 2 ниже.

Образцы, описанные в примерах 4(а)-(е), отдельно подвергали воздействию симулированного выхлопного газа дизельного двигателя, который смешивали с аммиаком для получения потока, имеющего соотношение аммиака и NOx (ANR) примерно 1. Данные превращения NOx для образцов приведены на фиг.4. Здесь данные показывают, что присутствие кальция с медью является более стабилизирующим, чем только меди, даже при одинаковом соотношении обмененного металла и каркасного алюминия, что составляло меньше обменной способности цеолита.

Пример 5(а-f): Образование NOx как функция эксплуатационной температуры

(а) Процедуру примера 2(b) повторяли с получением алюмосиликатного цеолитного порошка, имеющего примерно 2,4 мас.% обмененной меди и примерно 1 мас.% обмененного кальция. Часть образца порошка гидротермически состаривали при 500°С в течение 2 ч, а другую часть образца порошка гидротермически состаривали при 800°С в течение 16 ч.

(b) Процедуру примера 2(b) повторяли с получением алюмосиликатного цеолитного порошка, имеющего примерно 2,4 мас.% обмененной меди и примерно 2 мас.% обмененного кальция. Часть образца порошка гидротермически состаривали при 500°С в течение 2 ч, а другую часть образца порошка гидротермически состаривали при 800°С в течение 16 ч.

Образцы, описанные в примерах 4(а)-(b), отдельно подвергали воздействию симулированного выхлопного газа дизельного двигателя, который смешивали с аммиаком для получения потока, имеющего соотношение аммиака и NOx (ANR) примерно 1. Генерацию NOx над катализатором определяли при температурах, варьирующихся от 150 до 550°С. Данные на фиг.5 показывают, что присутствие кальция с медью приводит меньшей генерации N2O при эксплуатационной температуре SCR выше 500°С, и, в особенности, выше 550°С, по сравнению с подобным хабазитом, загруженным только медью.

Реферат

Изобретение относится к композиции катализатора, пригодной для обработки выхлопного газа, содержащей: а) алюмосиликатный цеолитный материал, включающий в себя диоксид кремния и диоксид алюминия в каркасе СНА и имеющий соотношение оксида кремния и оксида алюминия (SAR) 10–25; b) 1-5 массовых процентов базового металла (В), считая на общую массу цеолитного материала, где указанный базовый металл расположен в указанном цеолитном материале в виде свободного и/или внекаркасного обмененного металла; с) щелочноземельный металл (в общем A), расположенный в указанном цеолитном материале в виде свободного и/или внекаркасного обмененного металла, где Ви Априсутствуют соответственно в мольном соотношении 15:1-1:1, причем диоксид алюминия содержит алюминий (Al), который является частью каркаса цеолита, и композиция катализатора имеет мольное соотношение (В+А):Al 0,1-0,4, и Aпредставляет собой кальций. Изобретение также относится к каталитически активному слою из пористого оксида, каталитическому изделию для обработки выхлопного газа и способу восстановления NOв выхлопном газе. Технический результат заключается в увеличении гидротермической стабильности материала. 4 н. и 12 з.п. ф-лы, 5 ил., 2 табл., 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Катализаторы скв: переходный металл/цеолит

Комментарии