Подложка фильтра, содержащая зонально нанесенное покрытие из пористого оксида с катализатором - RU2650992C2

Код документа: RU2650992C2

Чертежи

Описание

Настоящее изобретение относится к каталитическому фильтру, предназначенному, среди прочего, для отфильтровывания твердых частиц из отработавшего газа, выпускаемого из двигателя внутреннего сгорания с принудительным воспламенением топлива.

Двигатели с принудительным воспламенением топлива обеспечивают сжигание смеси углеводородов и воздуха посредством использования искрового зажигания. Напротив, двигатели с самовоспламенением от сжатия обеспечивают сжигание углеводорода посредством впрыска углеводорода в сжатый воздух. В двигатели с принудительным воспламенением топлива можно подавать бензиновое топливо, бензиновое топливо, смешанное с кислородсодержащими соединениями, включая метанол и/или этанол, жидкий нефтяной газ или сжатый природный газ. Двигатели с принудительным воспламенением топлива могут представлять собой двигатели, работающие при стехиометрическом соотношении, или двигатели, работающие на бедных смесях.

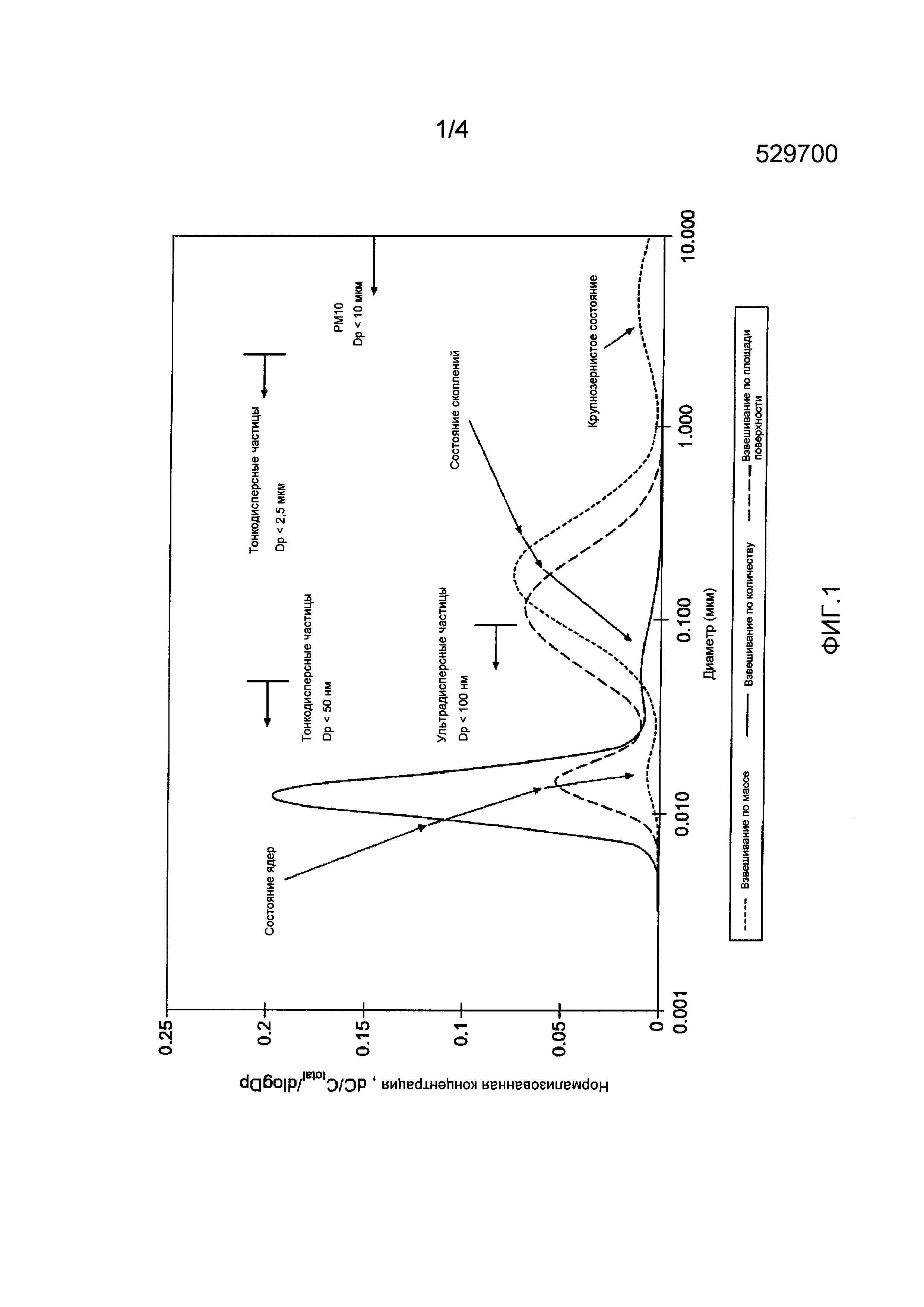

Твердые частицы в окружающем воздухе большинством авторов подразделяются на следующие категории на основе их аэродинамического диаметра (аэродинамический диаметр определен как диаметр сферы с плотностью 1 г/см3 с такой же скоростью осаждения в воздухе, как и у измеряемой частицы):

(i) РМ-10 — частицы с аэродинамическим диаметром, составляющим менее 10 мкм;

(ii) Тонкодисперсные частицы с диаметрами менее 2,5 мкм (РМ-2,5);

(iii) Ультрадисперсные частицы с диаметрами менее 0,1 мкм (или 100 нм); и

(iv) Наночастицы, характеризуемые диаметрами менее 50 нм.

С середины 1990-х годов распределения частиц по крупности для твердых частиц, выходящих с отработавшими газами из двигателей внутреннего сгорания, привлекают все усиливающееся внимание вследствие возможных отрицательных воздействий тонкодисперсных и ультрадисперсных частиц на здоровье населения. Концентрации твердых частиц класса РМ-10 в окружающем воздухе в США регулируются законодательно. Новый дополнительный стандарт качества окружающего воздуха для частиц класса РМ-2,5 был введен в США в 1997 г. в результате исследований состояния здоровья населения, которые показали сильную корреляцию между смертностью людей и концентрацией тонкодисперсных частиц с диаметром менее 2,5 мкм.

В настоящее время интерес сместился к наночастицам, образуемым дизельными и бензиновыми двигателями, поскольку они рассматриваются как проникающие более глубоко в легкие человека по сравнению с твердыми частицами большего размера, и, следовательно, как полагают, они являются более вредными, чем частицы большего размера, исходя из экстраполяции полученных результатов исследований твердых частиц с размерами в диапазоне 2,5-10,0 мкм.

Распределения размеров твердых частиц, выделяющихся с отработавшими газами дизельных двигателей, имеют четко выраженный бимодальный характер, который соответствует механизмам зарождения и агломерации частиц, при этом соответствующие типы частиц называют соответственно частицами в состоянии ядер и в состоянии скоплений (см. фиг.1). Как можно видеть из фиг.1, в состоянии ядер твердые частицы, выделяющиеся с отработавшими газами дизельных двигателей, состоят из многочисленных мелких частиц, сохраняющих очень малую массу. Почти все твердые частицы, выделяющиеся с отработавшими газами дизельных двигателей, имеют размеры, которые значительно меньше 1 мкм, то есть они включают в себя смесь тонкодисперсных, то есть подпадающих поз закон США от 1997 г, ультрадисперсных частиц и наночастиц.

Полагают, что частицы в состоянии ядер состоят главным образом из летучих конденсатов (углеводородов, серной кислоты, азотной кислоты и т.д.) и содержат мало твердого материала, такого как зола и сажа. Считают, что частицы в состоянии скоплений содержат твердые вещества (сажу, золу с металлическими включениями и т.д.), смешанные с конденсатами и адсорбированным материалом (тяжелыми углеводородами, соединениями серы, производными оксидов азота и т.д.). Полагают, что частицы в крупнозернистом состоянии не образуются в процессе сжигания в дизельном двигателе и могут быть образованы посредством таких механизмов, как осаждение и последующий повторный захват материала в виде твердых частиц со стенок цилиндра двигателя, системы выпуска отработавших газов или системы отбора проб частиц. Взаимосвязь между данными состояниями показана на фиг.1.

Состав ядрообразующих частиц может изменяться при изменении режима работы двигателя, условий окружающей среды (в частности, температуры и влажности), состояния системы разбавления и отбора проб. Лабораторные исследования и теория показали, что большая часть образования и роста частиц в состоянии ядер происходит в диапазоне с низкой степенью разбавления. В этом диапазоне превращение газообразных летучих предшественников частиц, подобных тяжелым углеводородам и серной кислоте, в частицы приводит к одновременном образованию ядер и росту частиц в состоянии ядер и адсорбции на существующих частицах в состоянии скоплений. Лабораторные испытания (см., например, SAE 980525 (Общество автомобильных инженеров) и SAE 2001-01-0201) показали, что образование частиц в состоянии ядер сильно увеличивается при снижении температуры разбавления воздухом, но имеются противоречивые свидетельства в отношении того, оказывает ли влияние влажность.

Как правило, низкая температура, низкие степени разбавления, высокая влажность и продолжительные времена пребывания способствуют образованию и росту наночастиц. Исследования показали, что наночастицы состоят главным образом из летучего материала, подобного тяжелым углеводородам и серной кислоте, с наличием признаков твердой фракции только при очень высоких нагрузках.

Напротив, распределения размеров твердых частиц, выделяющихся с отработавшими газами бензинового двигателя при установившемся режиме работы, показывают мономодальное распределение с пиком, соответствующим приблизительно 60-80 нм (см., например, фиг.4 в SAE 1999-01-3530). При сравнении с распределением по размерам частиц, выделяющихся с отработавшими газами дизельных двигателей, твердые частицы, выделяющиеся с отработавшими газами бензиновых двигателей, представляют собой преимущественно ультрадисперсные частицы с пренебрежимо малым количеством частиц в состоянии скоплений и крупнозернистом состоянии.

Улавливание твердых частиц, представляющих собой твердые частицы, выделяющиеся с отработавшими газами дизельного двигателя, в сажевом фильтре дизельного двигателя базируется на принципе отделения твердых частиц в газовой смеси от газовой фазы посредством использования пористого барьера. Фильтры дизельных двигателей могут быть определены как фильтры глубокой очистки и/или фильтры поверхностного типа. В фильтрах глубокой очистки средний размер пор наполнителя фильтра превышает средний диаметр улавливаемых частиц. Частицы осаждаются на наполнителе за счет комбинации механизмов глубинного фильтрования, включая диффузионное осаждение (броуновское движение), инерционное осаждение (столкновение) и прерывание линии течения (броуновское движение или инерция).

В фильтрах поверхностного типа диаметр пор наполнителя фильтра меньше диаметра твердых частиц, так что твердые частицы отделяются за счет отсеивания. Отделение выполняется за счет скопления самих уловленных твердых частиц, выделяющихся с отработавшими газами дизельного двигателя, при этом указанное скопление часто называют «фильтровальным осадком», а процесс — «фильтрованием с образованием осадка».

Следует понимать, что сажевые фильтры дизельных двигателей, такие как керамические монолитные фильтры с проходящим через стенки потоком, могут функционировать за счет комбинации глубинного фильтрования и фильтрования на поверхности: фильтровальный осадок образуется при более высоких нагрузках по саже, когда способность к глубинному фильтрованию будет полностью использована, и слой твердых частиц начнет покрывать фильтрующую поверхность. Глубинное фильтрование характеризуется немного более низкой эффективностью фильтрации и меньшим падением давления по сравнению с фильтрованием с образованием осадка.

Другие технические решения, предложенные в данной области техники для отделения твердых частиц, выделяющихся с отработавшими газами бензиновых двигателей, от газовой фазы, включают вихревое улавливание.

Законодательный акт по выбросам в Европе от 1 сентября 2014 (Евро 6) требует контроля количества частиц, выделяющихся с отработавшими газами как дизельных, так и бензиновых (с принудительным воспламенением топлива) двигателей пассажирских автомобилей. Для работающих на бензине, грузовых автомобилей малой грузоподъемности или предназначенных для легких условий эксплуатации, а также для легковых автомобилей в Евросоюзе допустимые пределы следующие: для моноксида углерода — 1000 мг/км; для оксидов азота (NOx) — 60 мг/км; для общего количества углеводородов — 100 мг/км (из которых ≤68 мг/км составляют неметановые углеводороды) и для твердых частиц (РМ) — 4,5 мг/км ((РМ) — только для двигателей с непосредственным впрыском). Стандарт Евро 6 по выбросам твердых частиц будет вводиться поэтапно в течение ряда лет, при этом значение по стандарту, начиная с начала 2014 г., задано равным 6,0×1012 на 1 км (Евро 6), и значение по стандарту, установленное с начала 2017 г., составляет 6,0×1011 на 1 км (Евро 6+). В практическом смысле диапазон размеров частиц, которые подпадают под законодательство, составляет от 23 нм до 3 мкм.

В США 22 марта 2012 Калифорнийский департамент воздушных ресурсов (CARB) принял новые стандарты по содержанию отработавших газов, которые будут действовать начиная с 2017 года и в последующие года выпуска моделей для пассажирских автомобилей “LEV III” (LEV — малотоксичное транспортное средство), грузовых автомобилей малой грузоподъемности или предназначенных для легких условий эксплуатации и транспортных средств средней грузоподъемности, которые включают предел по выбросам, составляющий 3 мг на милю, при этом позднее возможно введение 1 мг на милю при условии, что при различных промежуточных рассмотрениях это будет сочтено возможным.

Новый стандарт Евро 6 (Евро 6 и Евро 6+) по выбросам создает ряд сложных проблем проектирования для обеспечения соответствия стандартам по выбросам бензиновых двигателей. В частности, существует проблема, связанная с тем, как спроектировать фильтр или систему выпуска отработавших газов, включающую в себя фильтр, для уменьшения количества выбросов твердых частиц из бензиновых двигателей (с принудительным воспламенением топлива) при одновременном обеспечении соответствия стандартам по выбросам загрязняющих веществ, не являющихся твердыми частицами, таких как одно или более веществ из оксидов азота (NOx), моноксида углерода (СО) и несгоревших углеводородов (НС), при приемлемом противодавлении всех отработавших газов, например, измеренном посредством максимального противодавления во время работы при ездовом цикле ЕС.

Трехкомпонентные каталитические нейтрализаторы (TWC) предназначены для катализа трех одновременно происходящих реакций: (i) окисления моноксида углерода до диоксида углерода, (ii) окисления несгоревших углеводородов до диоксида углерода и воды и (iii) восстановления оксидов азота до азота и кислорода. Данные три реакции происходят наиболее эффективно, когда отработавший газ поступает в трехкомпонентные каталитические нейтрализаторы из двигателя, работающего при или приблизительно при стехиометрической точке. Как хорошо известно в данной области техники, на количество моноксида углерода (СО), несгоревших углеводородов (НС) и оксидов азота (NOx), выделяющихся при сжигании бензинового топлива в двигателе внутреннего сгорания с принудительным воспламенением топлива (например, с искровым зажиганием), преимущественно влияет отношение воздуха к топливу/состав горючей смеси в цилиндре двигателя внутреннего сгорания. Отработавший газ, имеющий стехиометрически сбалансированный состав, — это отработавший газ, в котором концентрации окислительных газов (NOx и О2) и восстановительных газов (НС и СО) по существу согласованы. Отношение воздуха к топливу, которое обеспечивает данный стехиометрически сбалансированный состав отработавшего газа, как правило, задано как 14,7:1.

Трехкомпонентный каталитический нейтрализатор (TWC), как правило, содержит один или более металлов платиновой группы, в частности, те, которые выбраны из группы, состоящей из платины, палладия и родия.

Теоретически было бы возможно достичь полного превращения О2, NOx, СО и НС в отработавшем газе со стехиометрически сбалансированным составом в СО2, Н2О и N2 (и остаточный кислород), и это является задачей трехкомпонентного каталитического нейтрализатора. Следовательно, в идеальном случае двигатель должен был бы работать таким образом, чтобы отношение воздуха к топливу в горючей смеси обеспечивало стехиометрически сбалансированный состав отработавшего газа.

Способом определения баланса между окислительными газами и восстановительными газами в составе отработавшего газа является показатель лямбда (λ) для отработавшего газа, который может быть определен в соответствии с уравнением (1) как:

Фактическое отношение воздуха к топливу в двигателе/Стехиометрическое отношение воздуха к топливу в двигателе, (1)

при этом значение лямбда, равное 1, характеризует стехиометрически сбалансированный (или стехиометрический) состав отработавшего газа, при этом значение лямбда >1 показывает избыток О2 и NOx и смесь описывается как «бедная», и при этом значение лямбда <1 показывает избыток НС и СО и смесь описывается как «богатая». В данной области техники отношение воздуха к топливу, при котором работает двигатель, часто также называют «стехиометрическим», «бедным/обедненным» или «богатым/обогащенным» в зависимости от состава отработавшего газа, который образуется при данном отношении воздуха к топливу: отсюда бензиновый двигатель, работающий на стехиометрической смеси, или бензиновый двигатель, работающий на бедной смеси.

Следует понимать, что восстановление NOx до N2 посредством использования трехкомпонентного каталитического нейтрализатора является менее эффективным, когда состав отработавшего газа является бедным по отношению к стехиометрическому. В равной степени трехкомпонентный каталитический нейтрализатор обладает меньшей способностью к окислению СО и НС, когда состав отработавшего газа является богатым. Следовательно, сложная задача состоит в поддержании состава отработавшего газа, проходящего в трехкомпонентный каталитический нейтрализатор, как можно более близким к стехиометрическому составу.

Само собой разумеется, когда двигатель работает в установившемся режиме, сравнительно легко гарантировать то, что отношение воздуха к топливу будет стехиометрическим. Однако, когда двигатель используется для приведения в движение транспортного средства, количество требуемого топлива кратковременно изменяется в зависимости от требуемой нагрузки, задаваемой двигателю водителем. Это делает регулирование отношения воздуха к топливу таким образом, чтобы образовывался стехиометрический состав отработавшего газа для преобразования в трехкомпонентном каталитическом нейтрализаторе, особенно трудным. На практике отношение воздуха к топливу регулируют посредством устройства управления двигателем, которое получает информацию о составе отработавшего газа от датчика содержания кислорода в отработавших газах (EGO) (или лямбда-зонда): посредством так называемой системы замкнутой обратной связи. Особенностью такой системы является то, что отношение воздуха к топливу колеблется (или подвергается возмущениям) между слегка обогащенным по отношению к стехиометрической (или контрольной заданной) точке и слегка обедненным, поскольку имеется временной лаг, связанный с регулированием отношения воздуха к топливу. Данное возмущение характеризуется амплитудой отношения воздуха к топливу и частотой отклика (Гц).

Когда состав отработавшего газа является слегка обогащенным по отношению к заданной точке, существует потребность в небольшом количестве кислорода для расходования непрореагировавших СО и НС, то есть для того, чтобы сделать реакцию более стехиометрической. Напротив, когда отработавший газ является слегка обедненным, необходимо потребление избыточного кислорода. Это было достигнуто за счет разработки компонента для аккумулирования кислорода, который высвобождает или поглощает кислород во время возмущений. Наиболее широко используемым компонентом для аккумулирования кислорода (OSC) в современных трехкомпонентных каталитических катализаторах является оксид церия (CeO2) или смешанный оксид, содержащий церий, например, смешанный оксид Ce/Zr.

Активные компоненты в типовом трехкомпонентном каталитическом нейтрализаторе включают в себя один или оба из платины и палладия в комбинации с родием, или даже только палладий (без родия), носителем которого служит оксид с большой площадью поверхности, и компонент для аккумулирования кислорода.

Предусмотрено, что минимальное уменьшение содержания частиц для трехкомпонентного каталитического сажевого фильтра, обеспечивающее соответствие стандарту Евро 6 по количеству твердых частиц, по отношению к эквивалентному проточному катализатору составляет ≥50%. Кроме того, хотя некоторое увеличение противодавления для трехкомпонентного каталитического фильтра с проходящим через стенки потоком по отношению к эквивалентному проточному катализатору является неизбежным, по опыту авторов изобретения максимальное противодавление в ездовом цикле MVEG-B (среднее в трех испытаниях со «свежим») для большинства пассажирских транспортных средств должно быть ограничено до <200 мбар, например, до <180 мбар, <150 мбар и предпочтительно <120 мбар, например, <100 мбар.

В последнее время был предпринят ряд попыток объединить трехкомпонентные каталитические нейтрализаторы с фильтрами для обеспечения соответствия стандартам Евро 6 по выбросам, включая документ US 2009/0193796, в котором раскрыта система обработки выбросов, расположенная по потоку за бензиновым двигателем с непосредственным впрыском и предназначенная для обработки отработавших газов, содержащих углеводороды, моноксид углерода, оксиды азота и твердые частицы, при этом система обработки выбросов, если требуется, содержит ловушку для твердых частиц с зонами с покрытием из катализатора окисления, содержащего металл платиновой группы, состоящий из платины и палладия.

Новые стандарты по выбросам заставят использовать фильтры для отфильтровывания твердых частиц из отработавшего газа, выходящего из двигателей внутреннего сгорания с принудительным воспламенением топлива. Однако, поскольку размер таких твердых частиц значительно меньше размера твердых частиц, выходящих из дизельных двигателей, сложная задача при проектировании состоит в обеспечении отфильтровывания твердых частиц от отработавшего газа двигателей с принудительным воспламенением топлива, но при приемлемом противодавлении.

Авторы изобретения в настоящее время открыли способ катализа для фильтра, предназначенного для использования в системе выпуска отработавших газов автомобильного двигателя с принудительным воспламенением топлива, который позволяет уменьшить общий объем компонентов системы выпуска отработавших газов по сравнению с отдельными компонентами, представляющими собой фильтр и носитель катализатора, — что важно, в частности, в пассажирских транспортных средствах, в которых пространство может быть ограниченным, — но который имеет меньшее противодавление по сравнению с каталитическим фильтром с равномерным покрытием, то есть имеющим покрытия, нанесенные как через входной, так и через выходной концы при одинаковой загрузке покрытия из пористого оксида.

В соответствии с одним аспектом изобретения разработан каталитический фильтр для отфильтровывания твердых частиц из отработавшего газа, выходящего из двигателя внутреннего сгорания с принудительным воспламенением топлива, при этом указанный фильтр содержит керамическую пористую подложку фильтра с проходящим через стенки потоком, имеющую некоторую общую длину подложки и имеющую впускные каналы, частично ограниченные входными поверхностями керамических стенок, и выпускные каналы, частично ограниченные выходными поверхностями керамических стенок, при этом входные поверхности отделены от выходных поверхностей первой пористой структурой, содержащей поры с первым средним размером пор, при этом пористая подложка частично покрыта композицией для покрытия из пористого оксида с катализатором, при этом вторая пористая структура имеющей покрытие из пористого оксида части пористой подложки содержит поры со вторым средним размером пор, при этом второй средний размер пор меньше первого среднего размера пор, при этом указанная композиция для покрытия из пористого оксида с катализатором размещена в первой зоне, содержащей входные поверхности и имеющей первую длину подложки, которая меньше общей длины подложки, при этом вторая зона, содержащая выходные поверхности и имеющая вторую длину подложки, не содержит покрытия из пористого оксида, и при этом сумма длины подложки в первой зоне и длины подложки во второй зоне > 100%.

В соответствии с первым аспектом изобретения вторая зона, имеющая вторую длину подложки, содержит выходные поверхности, не имеющие покрытия из пористого оксида. Поскольку вторая зона не содержит покрытия из пористого оксида, из этого следует, что длина второй зоны без покрытия из пористого оксида всегда будет по существу такой же, как общая длина подложки (принимая во внимание любые концевые заглушки, имеющиеся на одном конце выпускных каналов фильтра с проходящим через стенки потоком). Поскольку входные поверхности образуют первую зону, имеющую первую длину подложки, которая меньше общей длины подложки, сумма длины подложки в первой зоне и длины подложки во второй зоне будет > 100%.

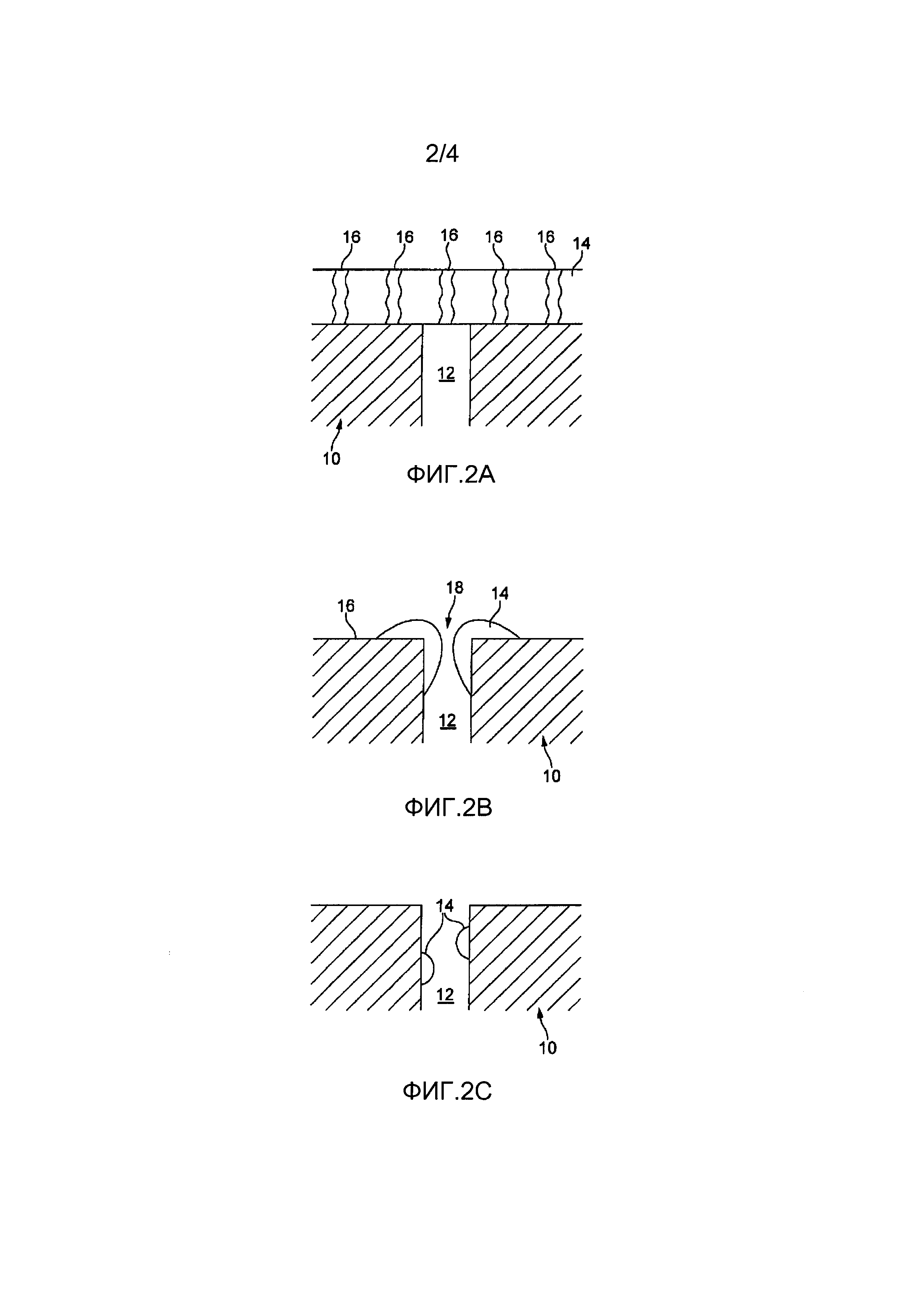

Следует понимать, что в вариантах осуществления вторая пористая структура состоит из первой пористой структуры, например, в вариантах осуществления, показанных на фиг.2В и 2С, в которых, по меньшей мере, часть частиц покрытия из пористого оксида находится в пористой структуре.

Средний размер пор может быть определен посредством ртутной порометрии.

В вариантах осуществления композиция для покрытия из пористого оксида с катализатором представляет собой композицию для покрытия из пористого оксида с трехкомпонентным каталитическим нейтрализатором, композицию для покрытия из пористого оксида с катализатором окисления, композицию для покрытия из пористого оксида с катализатором-поглотителем NOx или композицию для покрытия из пористого оксида с катализатором для селективного каталитического восстановления (SCR), но предпочтительно представляет собой композицию для покрытия из пористого оксида с трехкомпонентным каталитическим нейтрализатором. Тем не менее, композиция для покрытия из пористого оксида с катализатором предпочтительно представляет собой композицию для покрытия из пористого оксида с трехкомпонентным каталитическим нейтрализатором.

Композиция для покрытия из пористого оксида с трехкомпонентным каталитическим нейтрализатором, предназначенная для использования в первом аспекте настоящего изобретения, содержит один или оба из платины и палладия в комбинации с родием, или в вариантах осуществления только палладий (без платины или родия), или только родий (без платины или палладия), нанесенный на оксид с большой площадью поверхности, например, гамма-оксид алюминия, и компонент для аккумулирования кислорода, например, содержащий смешанный оксид, содержащий церий.

Композиция для покрытия из пористого оксида с катализатором окисления может содержать катализаторы, не содержащие благородных металлов, катализаторы из металлов платиновой группы или комбинацию обоих катализаторов, которые нанесены на оксиды тугоплавких металлов, например, на активированный оксид алюминия. Катализаторы, не содержащие благородных металлов, могут включать в себя оксиды редкоземельных металлов, в частности, оксид лантана, оксид церия и оксид празеодима. Определенные катализаторы из металлов платиновой группы могут включать в себя платину, палладий, родий и их комбинации. Пригодные оксиды тугоплавких металлов могут включать в себя оксид кремния, оксид алюминия, гамма-оксид алюминия, оксид титана, оксид циркония, алюмосиликат и комбинацию оксида церия и оксида циркония. Если требуется, композиция для покрытия из пористого оксида с катализатором также может содержать другие добавки, такие как промоторы и стабилизаторы. Молекулярные сита, такие как цеолиты, также могут быть полезными в катализаторе окисления.

Катализаторы-поглотители NOx (NAC) известны, например, из патента США № 5473887 и предназначены для адсорбции оксидов азота (NOx) из обедненного отработавшего газа (лямбда >1) и для десорбции NOx, когда концентрация кислорода в отработавшем газе снижается. Десорбированные NOx могут быть восстановлены до N2 посредством подходящего восстановителя, например, бензинового топлива, промотируемого каталитическим компонентом, таким как родий, из самого катализатора-поглотителя NOx или размещенного по потоку за катализатором-поглотителем NOx. На практике концентрацию кислорода можно периодически регулировать до заданной окислительно-восстановительной композиции в соответствии с рассчитываемой остающейся способностью катализатора-поглотителя NOx адсорбировать NOx, например, в условиях работы двигателя на смеси, более богатой по сравнению с нормальной (но, тем не менее, более бедной по отношению к стехиометрической композиции или композиции с лямбда = 1), стехиометрической или богатой по отношению к стехиометрической (лямбда <1). Концентрацию кислорода можно регулировать с помощью ряда средств, например, посредством дросселирования, впрыска дополнительного углеводородного топлива в цилиндр двигателя, например, во время такта выхлопа, или впрыска углеводородного топлива непосредственно в отработавший газ за коллектором двигателя по ходу потока.

Типовой состав катализатора-поглотителя NOx включает в себя компонент для каталитического окисления, такой как платина, значительное количество — то есть значительно большее, чем требуется для использования в качестве промотора, такого как промотор в трехкомпонентном каталитическом нейтрализаторе, — компонента для аккумулирования NOx, такого как барий или оксид церия (CeO2), и катализатор восстановления, например, родий. Один механизм, обычно задаваемый для аккумулирования NOx из бедного отработавшего газа для этого состава, таков:

NO + ½ O2→NO2 (2); и

BaO+NO2 + ½ O2→Ba(NO3)2 (3),

при этом в реакции (2) оксид азота вступает в реакцию с кислородом в активных зонах окисления на платине с образованием NO2. Реакция (3) включает адсорбцию NO2 аккумулирующим материалом с удерживанием его в виде неорганического нитрата.

При более низких концентрациях кислорода и/или при повышенных температурах нитратные соединения становятся термодинамически неустойчивыми и разлагаются с выделением NO или NO2 в соответствии с нижеприведенной реакцией (4). В присутствии подходящего восстановителя данные оксиды азота впоследствии восстанавливаются моноксидом углерода, водородом и углеводородами до N2, что может происходить на катализаторе восстановления (см. реакцию (5)).

Ba(NO3)2→BaO+2NO+ 3/2 O2 или

Ba(NO3)2→BaO+2NO2+ ½ O2 (4); и

NO+CO→ ½ N2+CO2 (5)

(Другие реакции включают Ba(NO3)2+8Н2→BaO+2NH3+5H2O, после чего следует NH3+NOx→N2+yH2O или 2NH3+2O2+CO→N2+3H2O+CO2 и т.д.)

В вышеприведенных реакциях (2)-(5) реакционноспособные соединения бария приведены в виде оксида. Тем не менее, понятно, что в присутствии воздуха большая часть бария имеется в виде карбоната или, возможно, гидроксида. Специалисты в данной области техники могут адаптировать схемы вышеприведенных реакций соответствующим образом для соединений бария, отличных от оксида, и последовательности каталитических покрытий на пути потока отработавшего газа, и любых других щелочно-земельных металлов, щелочных металлов или лантанидов, включенных для поглощения NOx.

Современные катализаторы-поглотители NOx, нанесенные в виде покрытий на сотовые проточные монолитные подложки, как правило, выполнены в виде многослойных структур. Однако множество слоев, нанесенных на подложку фильтра, могут создавать проблемы с противодавлением. Следовательно, очень предпочтительно, если катализатор-поглотитель NOx, предназначенный для использования в настоящем изобретении, представляет собой «однослойный» катализатор-поглотитель NOx. Особенно предпочтительные «однослойные» катализаторы-поглотители NOx содержат первый компонент из родия, нанесенного на смешанный оксид на основе оксида церия и оксида циркония, или, возможно, стабилизированный оксид алюминия (например, стабилизированный диоксидом кремния или оксидом лантана, или другим редкоземельным элементом), в сочетании со вторыми компонентами, на которые нанесены платина и/или палладий. Вторые компоненты содержат платину и/или палладий, нанесенные на носитель с большой площадью поверхности на основе оксида алюминия и «сыпучий» компонент в виде частиц оксида церия (CeO2) или смешанный оксид, содержащий оксид церия, то есть нерастворимый оксид церия, нанесенный на имеющий вид частиц, несущий, но «сыпучий» оксид церия, способный нести Pt и/или Pd как таковые. Оксид церия в виде частиц (или смешанный оксид, содержащий оксид церия) содержит компонент, представляющий собой поглотитель NOx, и несет щелочно-земельный металл и/или щелочной металл, предпочтительно барий, помимо платины и/или палладия. Носитель с большой площадью поверхности на основе оксида алюминия может представлять собой, например, алюминат магния, например, MgAl2O4.

Предпочтительная композиция с «однослойным» катализатором-поглотителем NOx содержит смесь компонентов-носителей родия и платины и/или палладия. Эти компоненты могут быть подготовлены отдельно, например, предварительно образованы перед объединением их в смеси, или соли родия, платины и палладия и носители и другие компоненты могут быть объединены, и компоненты, содержащие родий, платину и палладий, могут быть подвергнуты гидролизу для преимущественного осаждения на заданном носителе.

Катализаторы для селективного каталитического восстановления (SCR), предназначенные для использования в настоящем изобретении, ускоряют реакции селективно: 4NH3+4NO+O2→4N2+6H2O (то есть 1:1 NH3:NO); 4NH3+2NO+2NO2→4N2+6H2O (то есть 1:1 NH3:NOx) и 8NH3+6NO2→7N2+12H2O (то есть 4:3 NH3:NOx) вместо нежелательных, неселективных побочных реакций, таких как 2NH3+2NO2→N2O+3H2O+N2, и могут быть выбраны из группы, состоящей из, по меньшей мере, одного из Cu, Hf, La, Au, In, V, лантанидов и переходных металлов группы VIII, таких как железо, нанесенных на тугоплавкий оксид или молекулярное сито. Особо предпочтительными металлами являются Ce, Fe и Cu и комбинации из двух или более этих металлов. Пригодные тугоплавкие оксиды включают Al2O3, TiO2, CeO2, ZrO2 и смешанные оксиды, содержащие два или более из этих оксидов. Нецеолитный катализатор также может включать в себя оксид вольфрама, например, V2O5/WO3/TiO2, WOx/CeZrO2, WOx/ZrO2 или Fe/WOx/ZrO2.

В особо предпочтительных вариантах осуществления покрытие из пористого оксида с катализатором SCR содержит, по меньшей мере, одно молекулярное сито, такое как алюмосиликатный цеолит или SAPO. Данное, по меньшей мере, одно молекулярное сито может представлять собой, например, молекулярное сито с малыми, средними или большими порами. Под «молекулярными ситом с малыми порами» в данном документе понимаются молекулярные сита, имеющие максимальный размер 8 кольца, такие как СНА; под «молекулярным ситом со средними порами» в данном документе понимается молекулярное сито, имеющее максимальный размер 10 кольца, такое как ZSM-5, и под «молекулярным ситом с большими порами» в данном документе понимается молекулярное сито, имеющее максимальный размер 12 кольца, такое как бета. Молекулярные сита с малыми порами потенциально предпочтительны для использования в катализаторах SCR (см., например, WO 2008/132452).

Предпочтительные молекулярные сита для применения в качестве катализаторов SCR в настоящем изобретении представляют собой молекулярные сита, представляющие собой синтетические алюмосиликатные цеолиты и выбранные из группы, состоящей из AEI, ZSM-5, ZSM-20, ERI, включая ZSM-34, морденита, феррьерита, ВЕА, включая Бета, Y, CHA, LEV, включая Nu-3, МСМ-22 и EU-1, предпочтительно AEI или СНА, и имеющие отношение диоксида кремния к оксиду алюминия, составляющее от приблизительно 10 до приблизительно 50, например, от приблизительно 15 до приблизительно 40.

Особым признаком настоящего изобретения является то, что первая зона, предназначенная для ориентации в системе выпуска отработавших газов по направлению к стороне, расположенной выше по потоку, может быть больше, чем ранее считавшиеся наибольшими загрузки покрытий из пористого оксида, например, раскрытые в Примерах в WO 2010/097634, в то время как вторая зона не содержит покрытия из пористого оксида. В сопровождающем Примере получающийся в результате трехкомпонентный каталитический фильтр имеет более низкое противодавление, чем фильтр с зонами с однородным покрытием при той же загрузке металлов платиновой группы. В определенном варианте осуществления загрузка покрытия из пористого оксида в первой зоне составляет >1,60 г/куб.дюйм (>0,09764 г/см3), например, >2,00 г/куб.дюйм (>0,12205 г/см3), или, например, от 1,6 до 2,4 г/куб.дюйм (от 0,09764 до 0,14646 г/см3), и в предпочтительных вариантах осуществления загрузка покрытия из пористого оксида в первой зоне составляет >2,4 г/куб.дюйм (>0,14646 г/см3). Однако предпочтительно, если загрузка покрытия из пористого оксида в первой зоне составляет ≤3,0 г/куб.дюйм (≤0,18307 г/см3).

Поскольку в изобретении выходные поверхности не имеют покрытия из пористого оксида, вторая длина подложки всегда составляет 100%. В вариантах осуществления длина первой зоны (то есть первая длина подложки, которая меньше общей длины подложки) может составлять 25-75% от общей длины подложки, например, 50%. Однако в предпочтительном варианте осуществления длина подложки в первой зоне составляет <50% от общей длины подложки. Предпочтительный вариант осуществления желателен в варианте осуществления, содержащем композицию для покрытия из пористого оксида с катализатором-поглотителем NOx, в варианте осуществления, содержащем композицию для покрытия из пористого оксида с катализатором окисления или в предпочтительном варианте осуществления, содержащем композицию для покрытия из пористого оксида с трехкомпонентным каталитическим нейтрализатором, при использовании в системе выпуска отработавших газов, при этом система выпуска отработавших газов содержит проточную монолитную подложку, содержащую композицию трехкомпонентного каталитического нейтрализатора до каталитического фильтра по ходу потока. Это обусловлено тем, что фильтр имеет более низкое противодавление, но система в целом содержит достаточно металла платиновой группы для обеспечения соответствия стандартам по выбросам, например, по уменьшению содержания СО, НС и NOx.

В вариантах осуществления длина подложки в первой зоне составляет <45%, например <40%, например, <35% от общей длины подложки.

Однако в вариантах осуществления, в которых композиция для покрытия из пористого оксида с катализатором представляет собой композицию для покрытия из пористого оксида с катализатором SCR, могут быть предпочтительными большие длины первой зоны, например, >50%, для обеспечения заданной общей степени конверсии NOx в системе. Тем не менее, для избежания сомнений следует понимать, что ограничения в предыдущем абзаце, то есть «В вариантах осуществления длина подложки в первой зоне составляет <45% и т.д.» могут применяться в равной степени к фильтрам в соответствии с первым аспектом изобретения, содержащим композицию для покрытия из пористого оксида с катализатором SCR.

В вариантах осуществления, содержащих благородные металлы, в частности, металлы платиновой группы, например, в вариантах осуществления, в которых композиция для покрытия из пористого оксида с катализатором представляет собой трехкомпонентный каталитический нейтрализатор, катализатор-поглотитель NOx или катализатор окисления, общая загрузка благородных металлов в первой зоне может составлять >50 г/куб.фут (1,766 г/дм3), но она предпочтительно составляет от 60 до 250 г/куб.фут (от 2,119 до 8,829 г/дм3) и, как правило, составляет от 70 до 150 г/куб.фут (от 2,472 до 5,297 г/дм3).

В предпочтительных вариантах осуществления первая зона содержит поверхностное покрытие из пористого оксида, при этом слой покрытия из пористого оксида по существу закрывает поверхностные поры пористой структуры, и поры пористой подложки с покрытием из пористого оксида частично образованы пространствами между частицами (межчастичными порами) в покрытии из пористого оксида. В этом предпочтительном варианте осуществления средний размер межчастичных пор пористого покрытия из пористого оксида составляет от 5,0 нм до 5,0 мкм, например, от 0,1 до 1,0 мкм. Способы изготовления пористых подложек фильтров с поверхностным покрытием включают введение полимера, например, поливинилового спирта (PVA) в пористую структуру, нанесение покрытия из пористого оксида на пористую подложку фильтра, включающую в себя полимер, и сушку с последующим кальцинирующим обжигом подложки с покрытием для выжигания полимера. Схематическое изображение первого варианта осуществления показано на фиг.2А.

Размер D90 твердых частиц покрытия из пористого оксида в первом варианте осуществления поверхностного покрытия может находиться в диапазоне от 0,1 до 20 мкм или от 10 до 40 мкм, например, от 15 до 30 мкм или от 12 до 25 мкм, или составлять >15 мкм, например, от 18 до 40 мкм, например, от 20 до 35 мкм или от 25 до 30 мкм. “D90” в используемом в данном документе смысле определяет распределение частиц по размерам в покрытии из пористого оксида, в котором 90% имеющихся частиц имеют диаметр в пределах указанного диапазона. В вариантах осуществления соответствующий средний размер частиц (D50), представляющих собой твердые частицы покрытия из пористого оксида, находится в диапазоне от 1 до 40 мкм, например, от 1 до 20 мкм, например, между 4 и 15 мкм, например, составляет от 5 до 12 мкм или от 7 до 10 мкм. В определенных вариантах осуществления размер D50 частиц составляет 5 мкм, и соответствующий размер D90 составляет приблизительно 15 мкм. В другом варианте осуществления, в котором размер D50 частиц составляет 7-10 мкм, например, 7-8 мкм, размер D90 частиц составляет приблизительно 20 мкм. Следует понимать, что чем шире диапазон размеров частиц в покрытии из пористого оксида, тем больше вероятность того, что покрытие из пористого оксида сможет проникать в пористую структуру пористой подложки.

В вариантах осуществления трехкомпонентного каталитического нейтрализатора компоненты для аккумулирования кислорода могут иметь другой размер частиц «исходя из» оксида с большой площадью поверхности. Так, компонент для аккумулирования кислорода (OSC) может иметь размер D50 от 1 до 10 мкм, например, от 4 до 6 мкм, и оксид с большой площадью поверхности может иметь размер D50 от 1 до 10 мкм, например, от 4 до 6 мкм.

В дополнительных вариантах осуществления трехкомпонентного каталитического нейтрализатора размер D90 твердых частиц покрытия из пористого оксида находится в диапазоне от 1 до 20 мкм. D90 частиц компонента для аккумулирования кислорода (OSC) может отличаться от размера D90 частиц оксида с большой площадью поверхности. Так, размер D90 частиц компонента для аккумулирования кислорода (OSC) может составлять <18 мкм, и размер D90 частиц оксида с большой площадью поверхности может составлять <20 мкм.

Показатели D50 и D90, раскрытые в данном документе, были получены посредством анализа размера частиц методами лазерной дифракции с использованием системы Malvern Mastersizer 2000, которая представляет собой техническое решение, базирующееся на объеме (то есть D50 и D90 могут быть также названы DV50 и DV90 (или D(v,0,50) и D(v,0,90)), и в которой применяется математическая модель на основе теории Ми (Mie) для определения распределения размеров частиц. Разжиженные образцы покрытия из пористого оксида были подготовлены посредством разрушения ультразвуком в дистиллированной воде без поверхностно-активного вещества в течение 30 секунд при 35 Ватт.

Способы нанесения покрытий на пористые подложки фильтров известны специалисту в данной области техники и включают способ, раскрытый в WO 99/47960, то есть способ нанесения покрытия на монолитный носитель, включающий этапы (а) размещения удерживающего средства сверху на носителе, (b) дозирования заданного количества жидкого компонента в указанное удерживающее средство, или в порядке (b) после (а), или (а) после (b), и (с) всасывания указанного жидкого компонента — за счет подачи давления или вакуума — в, по меньшей мере, часть носителя и удерживания по существу всего указанного количества внутри носителя. Подобные этапы способа могут быть повторены от другого конца монолитного носителя после сушки первого покрытия посредством возможного, но необязательного обжига/кальцинированного обжига.

В альтернативном варианте может быть использован способ, раскрытый в WO 2011/080525, то есть включающий этапы (i) удерживания сотовой монолитной подложки по существу вертикально; (ii) ввода заданного объема жидкости в подложку через открытые концы каналов на нижнем конце подложки; (iii) герметичного удерживания введенной жидкости внутри подложки; (iv) переворачивания подложки, содержащей удерживаемую жидкость, и (v) подвода вакуума к открытым концам каналов подложки у перевернутого нижнего конца подложки для всасывания жидкости вдоль каналов подложки.

В соответствии со вторым вариантом осуществления покрытие из пористого оксида может быть нанесено на входные поверхности, а также внутри пористой структуры пористой подложки. Авторы изобретения полагают, что нанесение покрытия на поверхность вокруг входной части поры на входных и/или выходных поверхностях, в результате чего уменьшается, например, размер данной поры на поверхности «обнаженной» подложки фильтра, обеспечивает ускорение взаимодействия газовой фазы, включающей твердые частицы, без существенного ограничения объема пор, так что это не вызывает значительного увеличения противодавления. То есть, поры на поверхности пористой структуры имеют входную часть пор, и покрытие из пористого оксида вызывает сужение по существу всех входных частей пор. Схематическое изображение второго варианта осуществления показано на фиг.2В.

Способы изготовления фильтра в соответствии со вторым вариантом осуществления могут предусматривать соответствующую подготовку состава покрытия из пористого оксида, известную специалисту в данной области техники, включая регулирование характеристик вязкости и смачивания поверхности, и подвод соответствующего вакуума после нанесения покрытия на пористую подложку (см. также WO 99/47260).

В первом и во втором вариантах осуществления входные поверхности могут иметь множество слоев покрытия из пористого оксида, например, композицию с катализатором-поглотителем NOx или трехкомпонентным каталитическим нейтрализатором, при этом все слои покрытия из пористого оксида в множестве слоев могут быть одинаковыми или разными, например, средний размер пор в первом слое может отличаться от среднего размер пор во втором слое.

В соответствии с третьим вариантом осуществления покрытие из пористого оксида находится по существу внутри пористой структуры, то есть проникает в пористую структуру пористой подложки. Схематическое изображение данного третьего варианта осуществления показано на фиг.2С. Способы изготовления фильтра в соответствии с третьим вариантом осуществления включают соответствующую подготовку состава покрытия из пористого оксида, известную специалисту в данной области техники, включая регулирование вязкости, выбор низких характеристик смачивания, и подвод соответствующего вакуума после нанесения покрытия из пористого оксида на пористую подложку (см. также WO 99/47260). В альтернативном варианте пористая подложка может быть подвергнута вымачиванию в соответствующем растворе солей, и получающийся в результате продукт может быть подвергнут сушке и кальцинированному обжигу.

В ЕР 1663458 раскрыт фильтр для селективного каталитического восстановления (SCR), при этом фильтр представляет собой монолит с проходящим через стенки потоком и при этом композиция с катализатором SCR пропитывает стенки монолита с проходящим через стенки потоком. В описании по существу раскрыто, что на или в стенках (то есть не в обоих случаях) фильтра с проходящим через стенки потоком могут содержаться один или несколько каталитических материалов. В соответствии с раскрытием «пропитывание» при использовании данного термина для описания дисперсии суспензии катализатора на монолитной подложке с проходящим через стенки потоком означает, что имеет место дисперсия композиции катализатора через всю стенку подложки.

Во втором и третьем вариантах осуществления, в которых, по меньшей мере, часть покрытия из пористого оксида находится в пористой структуре, размер, например, средний размер твердых частиц покрытия из пористого оксида может быть меньше среднего размера пор пористой подложки фильтра и находиться, например, в диапазоне от 0,1 до 20 мкм, например, от 1 до 18 мкм, от 1 до 16 мкм, от 2 до 15 мкм или от 3 до 12 мкм. В определенных вариантах осуществления вышеупомянутый размер твердых частиц покрытия из пористого оксида представляет собой размер D90 вместо среднего размера. В предпочтительных вариантах осуществления данная, по меньшей мере, одна композиция для покрытия в стенке на входной стороне имеет средний размер частиц (D50) от 1 до 3 мкм. В таких вариантах осуществления данная, по меньшей мере, одна композиция для покрытия в стенке на входной стороне может иметь размер D90 частиц от 4 до 6 мкм.

В соответствии с изобретением фильтр представляет собой фильтр с проходящим через стенки потоком, содержащий керамическую пористую подложку фильтра, имеющую множество впускных каналов и множество выпускных каналов, при этом каждый впускной канал и каждый выпускной канал частично ограничен керамической стенкой пористой структуры, при этом каждый впускной канал отделен от выпускного канала керамической стенкой пористой структуры. Данная конструкция фильтра также раскрыта в SAE 810114, и может быть сделана ссылка на данный документ в отношении дополнительных деталей.

Плотность ячеек фильтров с проходящим через стенки потоком, предназначенных для дизельных двигателей, при практическом использовании может отличаться от фильтров с проходящим через стенки потоком, предназначенных для использования в настоящем изобретении, тем, что плотность ячеек фильтров с проходящим через стенки потоком, предназначенных для дизельных двигателей, составляет, как правило, 300 ячеек на квадратный дюйм (cpsi) (46,5 ячейки на 1 см2) или менее, например, 100 или 200 ячеек на кв.дюйм (15,5 или 31 ячейку на 1 см2), так что компоненты в виде твердых частиц, выходящих с отработавшими газами из дизельного двигателя, имеющие сравнительно большие размеры, могут поступать во впускные каналы фильтра без столкновения со сплошной фронтальной зоной сажевого фильтра дизельного двигателя, в результате чего они спекаются и препятствуют доступу в открытые каналы, в то время как фильтры с проходящим через стенки потоком, предназначенные для использования в настоящем изобретении, могут иметь до 300 ячеек на кв.дюйм (46,5 ячейки на 1 см2) или более, например, 350 ячеек на кв.дюйм (54,25 ячейки на 1 см2), 400 ячеек на кв.дюйм (62 ячейки на 1 см2), 600 ячеек на кв.дюйм (93 ячейки на 1 см2), 900 ячеек на кв.дюйм (139,5 ячейки на 1 см2) или даже 1200 ячеек на кв.дюйм (186 ячеек на 1 см2).

Преимущество использования более высоких плотностей ячеек заключается в том, что фильтр может иметь уменьшенное поперечное сечение, например, диаметр, по сравнению с сажевыми фильтрами дизельных двигателей, что представляет собой полезное преимущество с практической точки зрения, которое расширяет возможности при проектировании в отношении размещения систем выпуска отработавших газов на транспортном средстве.

Следует понимать, что выгода от фильтров, предназначенных для использования в изобретении, по существу не зависит от пористости пористой подложки без покрытия. Пористость представляет собой показатель, представляющий собой выраженную в процентах долю объема пор в пористой подложке, и связана с противодавлением в системе выпуска отработавших газов: как правило, чем ниже пористость, тем выше противодавление. Однако пористость фильтров, предназначенных для использования в настоящем изобретении, как правило, составляет >40% или >50%, и пористости, составляющие 45-75%, например, 50-65% или 55-60%, могут быть с успехом использованы. Средний размер пор пористой подложки с покрытием из пористого оксида имеет важное значение для фильтрации. Таким образом, можно иметь пористую подложку со сравнительно высокой пористостью, которая является плохим фильтром, поскольку средний размер пор также является сравнительно большим.

В вариантах осуществления первый средний размер пор, например, поверхностных пор пористой структуры пористой подложки фильтра составляет от 8 до 45 мкм, например, предпочтительно от 8 до 25 мкм, от 10 до 20 мкм или от 10 до 15 мкм. В предпочтительных вариантах осуществления первый средний размер пор составляет >18 мкм, например, от 15 до 45 мкм, от 20 до 45 мкм, например, от 20 до 30 мкм или от 25 до 45 мкм.

В соответствии со вторым аспектом изобретения разработана система выпуска отработавших газов для двигателя внутреннего сгорания с принудительным воспламенением топлива, содержащая каталитический фильтр согласно первому аспекту изобретения, в которой первая зона расположена по потоку перед второй зоной.

В особенно предпочтительном варианте осуществления второго аспекта в соответствии с изобретением система выпуска отработавших газов содержит проточную монолитную подложку, содержащую композицию с трехкомпонентным каталитическим нейтрализатором или композицию с катализатором-поглотителем NOx, размещенную по потоку перед каталитическим фильтром. Это представляет собой особо предпочтительную конструкцию для вариантов осуществления первого аспекта изобретения, в которых композиция для покрытия из пористого оксида с катализатором представляет собой композицию для покрытия из пористого оксида с трехкомпонентным каталитическим нейтрализатором, поскольку фильтр по первому аспекту в соответствии с изобретением создает меньшее противодавление в системе, но конверсия NOx в системе в целом сохраняется, поскольку объем трехкомпонентного каталитического нейтрализатора образован из расположенного впереди по потоку покрытия проточной монолитной подложки и покрытия в первой зоне фильтра в соответствии с первым аспектом изобретения.

Системы выпуска отработавших газов, содержащие катализатор SCR, требуют азотсодержащего восстановителя для ускорения реакции восстановления NOx, то есть для обеспечения эффективности азотсодержащий восстановитель должен присутствовать в отработавшем газе, поступающем в катализатор SCR. Пригодные азотсодержащие восстановители включают аммиак. Аммиак может быть образован посредством нагрева карбамината аммония (твердого вещества), и образованный аммиак может быть введен под давлением в отработавший газ. В альтернативном варианте аммиак может быть образован на месте, например, во время регенерации с обогащением катализатора-поглотителя NOx, размещенного по ходу потока перед фильтром, или посредством контакта трехкомпонентного каталитического нейтрализатора с образованным в двигателе, богатым отработавшим газом (см. альтернативы реакций (4) и (5), приведенных выше).

Альтернативно или в качестве дополнения к образованию аммиака на месте азотсодержащий восстановитель или его предшественник может быть введен под давлением непосредственно в отработавший газ. К пригодным предшественникам относятся формиат аммония и мочевина. Разложение предшественника на аммиак и другие побочные продукты может осуществляться посредством гидротермического или каталитического гидролиза. Соответственно, в вариантах осуществления система выпуска отработавших газов в соответствии со вторым аспектом изобретения может содержать инжекторное средство, предназначенное для ввода азотсодержащего восстановителя под давлением в проходящий отработавший газ перед каталитическим фильтром по ходу потока. Подобный инжектор соединен по текучей среде с источником предшественника такого азотсодержащего восстановителя, например, с резервуаром для него, и регулируемая клапаном, дозированная подача предшественника в поток отработавшего газа регулируется посредством соответственно запрограммированного средства управления двигателем и замкнутой обратной связи или обратной связи с разомкнутой петлей, обеспечиваемой датчиками, отслеживающими соответствующий состав отработавшего газа.

В дополнительном предпочтительном варианте осуществления фильтр катализирован посредством покрытия из пористого оксида с катализатором-поглотителем NOx, и сотовая монолитная подложка, содержащая катализатор SCR (предпочтительно любой из предпочтительных катализаторов SCR, раскрытых выше), расположена по ходу потока за фильтром. Периодическая работа двигателя на переобогащенной смеси, например, для восстановления способности катализатора-поглотителя NOx к поглощению NOx, может обеспечить образование аммиака на месте на трехкомпонентном каталитическом нейтрализаторе или поглотителе NOx, предназначенного для использования при восстановлении NOx на расположенном дальше по ходу потока катализаторе SCR.

Следовательно, система выпуска отработавших газов двигателя с принудительным воспламенением топлива в соответствии со вторым аспектом изобретения может содержать ряд монолитных подложек, расположенных в направлении потока от зоны, расположенной выше по потоку, до зоны, расположенной ниже по потоку, в соответствии с одной из нижеприведенных схем размещения:

(i) трехкомпонентный каталитический нейтрализатор (TWC) на проточной монолитной подложке, за которой следует подложка фильтра, содержащая трехкомпонентный каталитический нейтрализатор, в соответствии с первым аспектом настоящего изобретения;

(ii) трехкомпонентный каталитический нейтрализатор на проточной монолитной подложке, за которой следует подложка фильтра, содержащая катализатор SCR, в соответствии с первым аспектом изобретения, при этом двигатель выполнен с конфигурацией, обеспечивающей возможность его периодической работы на переобогащенной смеси, чтобы тем самым обеспечить образование аммиака на месте на компоненте с трехкомпонентным каталитическим нейтрализатором;

(iii) катализатор-поглотитель NOx на проточной монолитной подложке, за которой следует подложка фильтра, содержащая катализатор SCR, в соответствии с первым аспектом изобретения, при этом двигатель выполнен с конфигурацией, обеспечивающей возможность его периодической работы на переобогащенной смеси, чтобы тем самым обеспечить образование аммиака на месте на компоненте с катализатором-поглотителем NOx;

(iv) катализатор-поглотитель NOx на подложке фильтра в соответствии с первым аспектом изобретения, за которой следует проточная сотовая подложка, содержащая катализатор SCR, при этом двигатель выполнен с конфигурацией, обеспечивающей возможность его периодической работы на переобогащенной смеси, чтобы тем самым обеспечить образование аммиака на месте на компоненте с катализатором-поглотителем NOx;

(v) подобна (ii) за исключением того, что трехкомпонентный каталитический нейтрализатор находится на подложке фильтра в соответствии с изобретением, и проточная монолитная подложка содержит катализатор SCR;

(vi) подобна (iii) за исключением того, что трехкомпонентный каталитический нейтрализатор на проточной монолитной подложке расположен по ходу потока перед катализатором-поглотителем NOx на проточной монолитной подложке, при этом аммиак может быть образован как на компоненте с трехкомпонентным каталитическим нейтрализатором, так и на компоненте с катализатором-поглотителем NOx;

(vii) подобна (iv) за исключением того, что трехкомпонентный каталитический нейтрализатор на проточной монолитной подложке расположен по ходу потока перед катализатором-поглотителем NOx на фильтре в соответствии с первым аспектом изобретения, при этом аммиак может быть образован на месте как на компоненте с трехкомпонентным каталитическим нейтрализатором, так и на компоненте с катализатором-поглотителем NOx; и

(viii) подобна любой из (ii)-(vii) включительно, при этом вместо системы образования аммиака на месте или в дополнение к системе образования аммиака на месте инжекторное средство, предназначенное для ввода азотсодержащего восстановителя или его предшественника под давлением, расположено по ходу потока перед катализатором SCR, но за трехкомпонентным каталитическим нейтрализатором или катализатором-поглотителем NOx.

В соответствии с третьим аспектом изобретения разработан двигатель с принудительным воспламенением топлива, содержащий систему выпуска отработавших газов в соответствии со вторым аспектом настоящего изобретения.

В предпочтительном варианте осуществления в соответствии с третьим аспектом изобретения композиция для покрытия из пористого оксида с катализатором представляет собой композицию для покрытия из пористого оксида с катализатором для селективного каталитического восстановления (SCR), и система содержит средства управления двигателем для управления, по меньшей мере, одним цилиндром двигателя, чтобы тем самым обеспечить выпуск обогащенного отработавшего газа из двигателя для образования аммиака на месте на проточной монолитной подложке, содержащей композицию с трехкомпонентным каталитическим нейтрализатором или композицию с катализатором-поглотителем NOx, размещенную перед каталитическим фильтром по ходу потока.

В двигатели внутреннего сгорания с принудительным воспламенением топлива, такие как двигатели внутреннего сгорания с искровым зажиганием, предназначенные для использования в данном аспекте изобретения, может подаваться бензиновое топливо, бензиновое топливо, смешанное с кислородсодержащими соединениями, включая метанол и/или этанол, жидкий нефтяной газ или сжатый природный газ. Двигатели с принудительным воспламенением топлива могут представлять собой двигатели, работающие при стехиометрическом соотношении, или двигатели, работающие на бедных смесях.

В соответствии с четвертым аспектом изобретения предложено транспортное средство, содержащее двигатель с принудительным воспламенением топлива в соответствии с четвертым аспектом изобретения.

В соответствии с пятым аспектом изобретения разработан способ одновременной конверсии оксидов азота и твердых частиц в отработавшем газе двигателя внутреннего сгорания с принудительным воспламенением топлива, при этом указанный способ включает этап контактирования газа с каталитическим фильтром, содержащим пористую подложку, имеющую некоторую общую длину подложки и имеющую входные поверхности и выходные поверхности, в которой входные поверхности отделены от выходных поверхностей первой пористой структурой, содержащей поры с первым средним размером пор, при этом пористая подложка частично покрыта композицией для покрытия из пористого оксида с катализатором, при этом вторая пористая структура имеющей покрытие из пористого оксида части пористой подложки содержит поры со вторым средним размером пор, при этом второй средний размер пор меньше первого среднего размера пор, при этом указанная композиция для покрытия из пористого оксида с катализатором размещена в первой зоне, содержащей входные поверхности и имеющей первую длину подложки, которая меньше общей длины подложки, при этом вторая зона, содержащая выходные поверхности и имеющая вторую длину подложки, не содержит покрытия из пористого оксида, и при этом сумма длины подложки в первой зоне и длины подложки во второй зоне составляет > 100%.

Для обеспечения возможности более полного понимания изобретения делается ссылка на прилагаемые чертежи, на которых:

фиг.1 - график, показывающий распределения размеров твердых частиц в отработавшем газе дизельного двигателя; для сравнения распределение размеров твердых частиц в отработавшем газе бензинового двигателя показано на фиг.4 документа SAE 1999-01-3530;

фиг.2А-С - схематические чертежи трех вариантов осуществления пористых подложек фильтров с покрытием из пористого оксида в соответствии с изобретением;

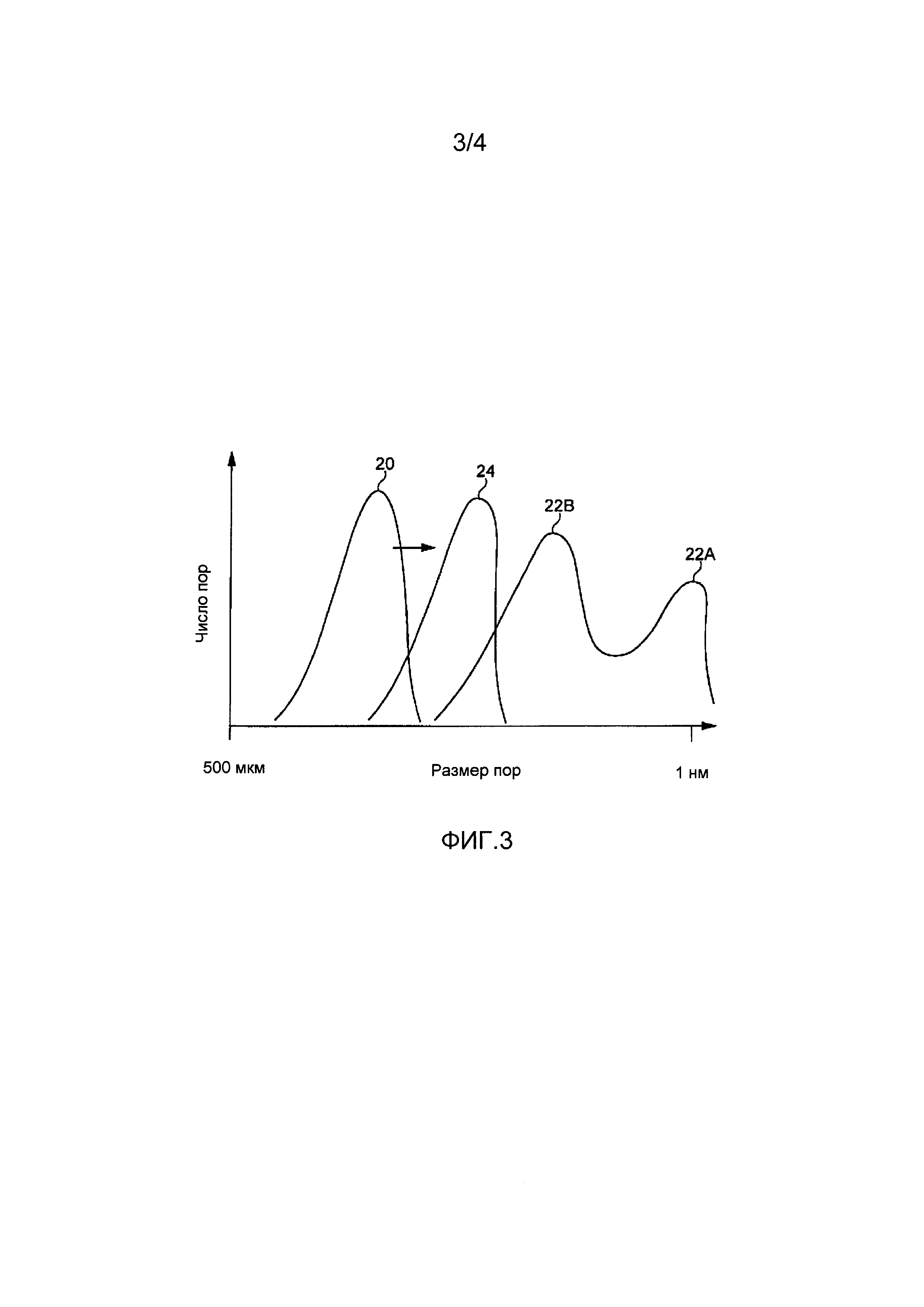

фиг.3 - схематический график ртутной порометрии, относящийся к распределению размеров пор пористой подложки фильтра, пористого слоя покрытия из пористого оксида и пористой подложки фильтра, включающей в себя пористый поверхностный слой покрытия из пористого оксида; и

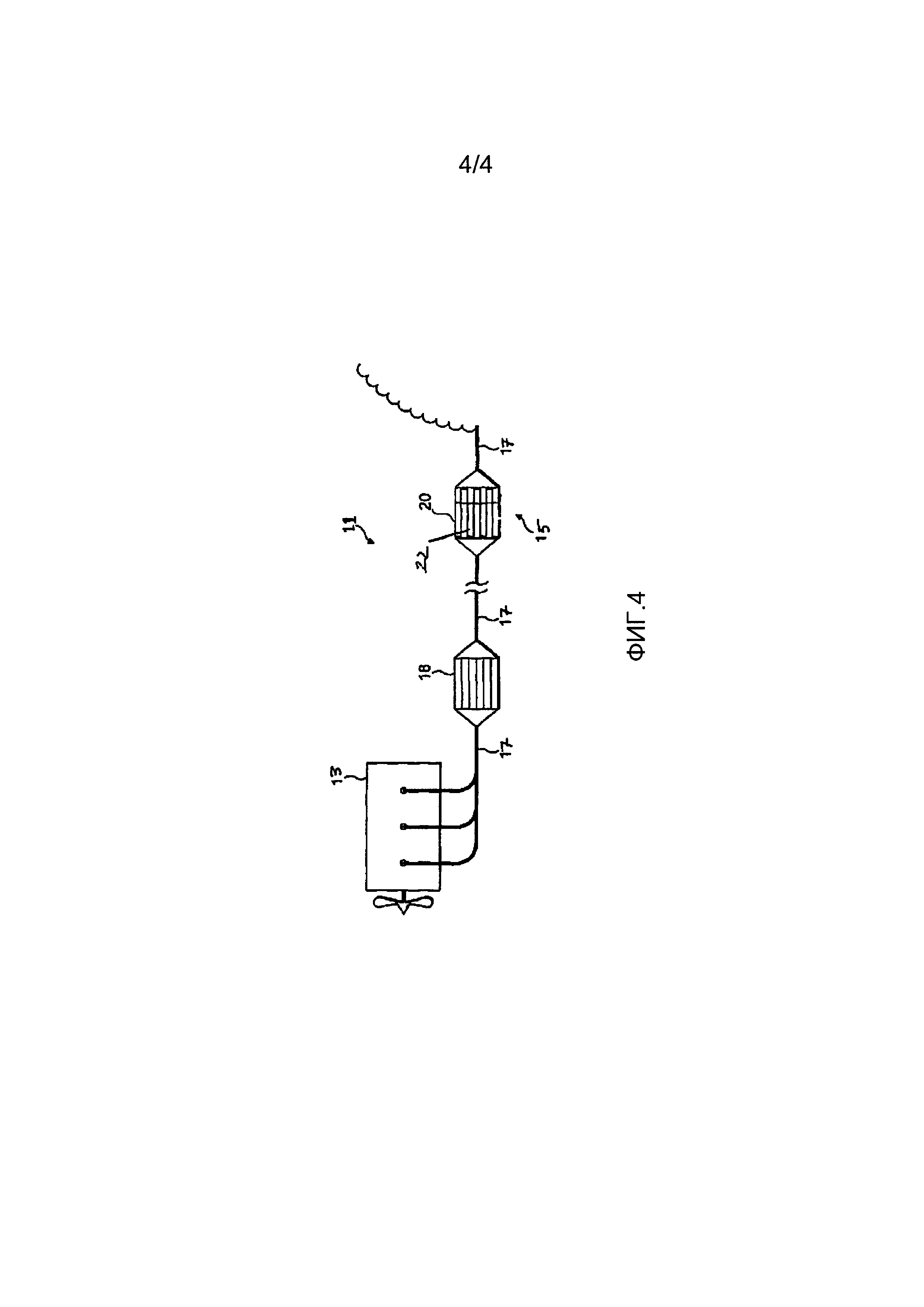

фиг.4 - схематический чертеж одного варианта осуществления системы выпуска отработавших газов в соответствии с изобретением.

Фиг.2А-С показывают сечение пористой подложки 10 фильтра, содержащей поверхностную пору 12. Фиг.2 показывает сечение пористой подложки 10 фильтра, содержащей поверхностную пору 12. Фиг.2 показывает вариант осуществления, отличающийся пористым поверхностным слоем 14 покрытия из пористого оксида, состоящим из твердых частиц покрытия из пористого оксида, при этом пространства между указанными частицами образуют поры (межчастичные поры). Можно видеть, что слой 14 покрытия из пористого оксида по существу закрывает пору 12 пористой структуры и что средний размер пор, представляющих собой межчастичные поры 16, меньше среднего размера пор 12 пористой подложки 12 фильтра.

Фиг.2В показывает второй вариант осуществления, содержащий покрытие из пористого оксида, которое нанесено на входную поверхность 16 и дополнительно внутри пористой структуры 12 пористой подложки 10. Можно видеть, что слой 14 покрытия из пористого оксида вызывает сужение входной части поры, представляющей собой поверхностную пору 12, так что средний размер 18 пор пористой подложки с покрытием будет меньше среднего размера пор 12 пористой подложки 10 фильтра.

Фиг.2С показывает третий вариант осуществления, в котором покрытие 14 из пористого оксида находится по существу внутри пористой 12 структуры, то есть проникает в пористую 12 структуру пористой подложки 10.

Фиг.3 показывает иллюстрацию графика, показывающего взаимосвязь размера пор с числом пор для пористой подложки 20 фильтра, пористого слоя 22 покрытия из пористого оксида и пористой подложки фильтра дизельного двигателя, включающей в себя поверхностный слой 24 покрытия из пористого оксида. Можно видеть, что подложка фильтра имеет средний размер пор порядка приблизительно 15 мкм. Слой покрытия из пористого оксида имеет бимодальное распределение, состоящее из пор 22А внутри частиц (на нанометровом конце диапазона) и пор 22В между частицами со стороны микрометрического конца шкалы. Также можно видеть, что при нанесении на пористую подложку фильтра покрытия из пористого оксида в соответствии с изобретением распределение пор «обнаженной» подложки фильтра смещается в направлении размера пор между частицами покрытия из пористого оксида (см. стрелку).

Фиг.4 показывает устройство 11 в соответствии с изобретением, содержащее двигатель 13 транспортного средства с принудительным воспламенением топлива и предназначенную для него систему 15 выпуска отработавших газов. Система 15 выпуска отработавших газов содержит трубопровод 17, соединяющий компоненты для каталитической доочистки, а именно трехкомпонентный каталитический нейтрализатор на основе Pd-Rh, нанесенный в виде покрытия на инертную кордиеритовую проточную подложку 18, расположенную рядом с выпускным коллектором двигателя (так называемое близкое расположение). За близко расположенным катализатором 18 по ходу потока, в свою очередь, находится зонированный катализатор CuCHA SCR, нанесенный в виде покрытия на кордиеритовый фильтр 20 с проходящим через стенки потоком, имеющий некоторую общую длину и содержащий впускные каналы, покрытые на длине, составляющей две трети от общей длины и измеренной от входного или впускного конца фильтра с проходящим через стенки потоком, покрытием из пористого оксида с загрузкой 2,8 г/куб.дюйм (0,17087 г/см3), при этом указанное покрытие образует первую зону 22. Выпускные каналы не имеют никакого покрытия. Средства управления двигателем (непоказанные) обеспечивают его периодическую работу на переобогащенном топливе, то есть в режиме типа «богатого пика», чтобы тем самым обеспечить контакт обогащенного отработавшего газа с расположенным выше по потоку, трехкомпонентным каталитическим нейтрализатором и образование аммиака и других подвергнутых реформингу, азотсодержащих восстановительных соединений на месте, и ускорение конверсии NOx на расположенном ниже по потоку катализаторе SCR.

Нижеприведенный Пример приведен только в качестве иллюстрации. Загрузки покрытия из пористого оксида, приведенные в Примере, были получены посредством использования способа, раскрытого в WO 2011/080525.

Пример

Каждый из двух кордиеритовых фильтров с проходящим через стенки потоком, имеющих размеры 4,66×5,5 дюйма (118,364×139,7 мм), 300 ячеек на квадратный дюйм (46,5 ячейки на 1 см2), толщину стенки, составляющую 12 тысячных дюйма (0,3048 мм), и имеющих средний размер пор, составляющий 20 мкм, и пористость 65%, был покрыт композицией с трехкомпонентным каталитическим нейтрализатором с конфигурацией, отличающейся от другого фильтра. На первый, контрольный фильтр было — зонально однородно на длине, составляющей 50% от общей длины фильтра, от входного конца и на длине, составляющей 50% от общей длины фильтра, от выходного конца — нанесено покрытие из пористого оксида с одним и тем же трехкомпонентным каталитическим нейтрализатором с общей загрузкой металлов платиновой группы, составляющей 40 г/куб.фут (1,413 г/дм3), и до общей загрузки покрытия из пористого оксида, составляющей 1,6 г/куб.дюйм (0,09764 г/см3). На второй фильтр в соответствии с изобретением было зонально нанесено покрытие из пористого оксида с трехкомпонентным каталитическим нейтрализатором, идентичное тому, которое использовалось в контрольном Примере, на длине, составляющей 50% от общей длины фильтра, от входного конца. Зона выходного конца была оставлена без какого-либо покрытия из пористого оксида. Общая загрузка металлов платиновой группы в первой, входной зоне составляла 80 г/куб.фут (2,825 г/дм3) при загрузке покрытия из пористого оксида, составляющей 2,4 г/куб.дюйм (0,14646 г/см3), то есть загрузка металлов платиновой группы была идентичной в контрольном Примере и в фильтре в соответствии с настоящим изобретением.

Каждый из фильтров с покрытием был подвергнут гидротермическому старению в печи в воздухе с 10% воды в течение 5 часов при 950°С. Противодавление холодного потока для каждой части было измерено при температуре внутри помещения с использованием устройства SuperFlow® для определения противодавления при лабораторных испытаниях, обеспечивающего всасывание воздуха при температуре и давлении внутри помещения. Результаты приведены в нижеследующей Таблице, из которой можно видеть, что результаты для диапазона скоростей потока, используемых в испытаниях, показывают, что противодавление, создаваемое в контрольном Примере, значительно выше, чем в случае фильтра в соответствии с изобретением при той же загрузке благородных металлов.

Для избежания любых сомнений полное содержание всех документов по предшествующему уровню техники, приведенных в данном документе, включено сюда посредством ссылки.

Реферат

Изобретение относится к каталитическому фильтру, предназначенному для отфильтровывания твердых частиц из отработавшего газа, выпускаемого из двигателя внутреннего сгорания с принудительным воспламенением топлива, а также системе выпуска отработавших газов, содержащей такой фильтр, и способу одновременной конверсии оксидов азота и твердых частиц. Фильтр содержит керамическую пористую подложку с проходящим через стенки потоком, имеющую общую длину и впускные каналы, частично ограниченные входными поверхностями керамических стенок, и выпускные каналы, частично ограниченные выходными поверхностями керамических стенок, при этом входные поверхности отделены от выходных поверхностей первой пористой структурой, содержащей поры с первым средним размером пор, причем пористая подложка частично покрыта композицией для покрытия из пористого оксида с катализатором, при этом вторая пористая структура имеющей покрытие из пористого оксида части пористой подложки содержит поры со вторым средним размером пор, причем второй средний размер пор меньше первого среднего размера пор, при этом композиция для покрытия из пористого оксида с катализатором размещена в первой зоне, содержащей входные поверхности первой длины подложки, которая меньше общей длины подложки, причем вторая зона, содержащая выходные поверхности второй длины подложки, не содержит покрытия из пористого оксида, при этом сумма длины подложки в первой зоне и длины подложки во второй зоне составляет >100%, причем длина зоны подложки в первой зоне составляет от 25 до 75% от общей длины подложки, при этом первая зона расположена по потоку перед второй зоной. Изобретение обеспечивает эффективное отфильтровывание твердых частиц от отработавшего газа двигателей с принудительным воспламенением топлива при приемлемом противодавлении. 4 н. и 23 з.п. ф-лы, 6 ил., 1 табл., 1 пр.

Формула

Документы, цитированные в отчёте о поиске

Фильтр твердых частиц выхлопных газов дизельного двигателя с каталитическим покрытием, способ его изготовления и его применение

Комментарии