Герметизация кромок слоистого прозрачного элемента - RU2315021C2

Код документа: RU2315021C2

Чертежи

Описание

Композиционный материал промежуточного слоя, включающий признаки данного изобретения, используется на практике, и в практическом осуществлении данного изобретения используется способ минимизации, если не исключения, мест перегрева у концов электрических шин.

Область техники, к которой относится изобретение

Данное изобретение относится к слоистому материалу, имеющему внутренний элемент, чувствительный к стимулированию; к композиционному материалу промежуточного слоя для герметизации концевых частей слоистого материала; не обязательно, к электрическим шинам, расположенным на внутреннем элементе для исключения мест перегрева у концевых частей электрических шин; к способам изготовления слоистого материала с использованием композиционного материала промежуточного слоя, не обязательно, к расположению концов электрических шин, и, в частности, к нагреваемому прозрачному слоистому материалу, например автомобильному переднему стеклу, имеющему композиционный материал промежуточного слоя, имеющему узел ввода для предотвращения проникновения воздуха в слоистый материал и для обеспечения электрического доступа снаружи к электрическим шинам, не обязательно, расположенных для исключения мест перегрева у концевых частей электрических шин, и к способам изготовления нагреваемого слоистого материала.

Уровень техники

Автомобильные нагреваемые передние стекла, например, типа, раскрытого в патенте США №4920902, включают два листа стекла, ламинированных вместе с помощью пластмассового промежуточного слоя, обычно листа поливинилбутирала (PVB). Пара расположенных на расстоянии друг от друга электрических шин находится в контакте с электрически проводящим элементом, например, напыленным электрически проводящим покрытием типа, раскрытого в заявке на Европейский патент №00939699.4, нанесенным на главную поверхность одного из стеклянных листов, или с множеством электрически проводящих нитей типа, раскрытого в патенте США №5182431. Каждая из электрических шин электрически доступна с помощью наружного ввода для пропускания электрического тока из источника электропитания через электрические шины и покрытие с целью электрического нагревания покрытия и, тем самым, нагревания внутренней и наружной поверхностей переднего стекла посредством теплопроводности. Нагреваемые поверхности переднего стекла достигают температуры, достаточной для удаления тумана и плавления снега или льда. Понятно, что нагреваемые передние стекла имеют практическое значение и являются необходимыми в некоторых географических регионах во время зимнего периода.

При изготовлении коммерчески доступных автомобильных передних стекол электрически проводящее покрытие наносят на плоский кусок стекла. Плоский кусок стекла разрезают с образованием заготовки. Пару электрических шин создают на покрытии с помощью трафаретной печати электрически проводящей керамической пастой на проводящем покрытии, как описано в патентах США №4654067 и №4718932, или же с использованием электрических шин из металлической фольги, как описано в патентах США №5418026, №5466911 и №5850070. Вторая стеклянная заготовка имеет черную ленту, нанесенную способом трафаретной печати на маргинальные кромки. Черная лента экранирует подстилающий клей, прикрепляющий переднее стекло к автомобильному корпусу, от ультрафиолетового излучения, которое может разрушать клей, и обеспечивает эстетически приятный внешний вид.

Покрытие и нанесенные способом трафаретной печати электрические шины обычно наносят на поверхность заготовки, которую называют поверхностью №3 слоистого переднего стекла, т.е. на наружной поверхности внутренней стеклянной заготовки слоистого переднего стекла относительно положения установки в автомобиле. Черную ленту обычно наносят на поверхность заготовки, которую называют поверхностью №2 слоистого переднего стекла, т.е. на внутренней поверхности наружной стеклянной заготовки слоистого переднего стекла. Стеклянная заготовка, имеющая покрытие и электрические шины, и стеклянная заготовка, имеющая черную ленту, формируются каждая в соответствии с контуром переднего стекла. Лист пластмассового промежуточного слоя, обычно из поливинилбутирала, располагают между сформированными стеклянными листами (с образованием, так называемого, подузла переднего стекла). Когда электрические шины не наносят на покрытие способом трафаретной печати, т.е. когда используются электрические шины из металлической фольги, то электрические шины располагаются между промежуточным слоем и покрытием.

Кромки узла переднего стекла подвергают герметизации обычным образом, например посредством перемещения подузла переднего стекла через прижимные ролики или же размещения вакуумного канала вокруг периферии подузла переднего стекла и создания разряжения при одновременном нагревании подузла переднего стекла. После этого подузел переднего стекла с герметизированными кромками помещают в воздушный автоклав; на подузел переднего стекла с герметизированными кромками воздействуют теплом и давлением для образования слоистого переднего стекла. Герметизацию по периферии подузла переднего стекла образуют для предотвращения прохождения воздуха между стеклянными листами во время удаления вакуумного канала после операции герметизации кромок и/или во время автоклавной обработки.

Выполненные с возможностью нагревания передние стекла описаны в патентах США №3789191, №3789192, №3790752, №3794809, №4543466 и №5213828.

Понятно, что исключение нанесения способом трафаретной печати электрических шин исключает одну операцию изготовления и все связанные с ней ограничения, такие как хранение сетчатых трафаретов для каждой конструкции переднего стекла, обработка и хранение коммерческой проводящей пасты и поддержание эффективной работы машин трафаретной печати. Использование электрических шин из металлической фольги исключает ограничения, связанные с нанесением способом трафаретной печати электрических шин; однако имеются другие ограничения при использовании электрических шин из металлической фольги. В частности, электрические шины из металлической фольги находятся в поверхностном контакте с проводящим покрытием. Ввод, обычно продолжение электрической шины, выходит из слоистого материала для обеспечения электрического доступа к электрическим шинам. Поверхность ввода, которая является продолжением поверхности электрической шины, находящейся в контакте с проводящим покрытием, и смежные части стеклянного листа создают путь для прохождения воздуха. Во время удаления вакуумного канала и/или во время автоклавной обработки подузла переднего стекла с герметизированными кромками воздух проходит по воздушному пути между стеклянными заготовками. Как понятно для специалистов в области слоистых передних стекол, воздух, проходящий между заготовками, приводит к расслаиванию. В зависимости от степени расслаивания переднее стекло подлежит отбраковке или замене.

Поэтому предпочтительно использовать электрические шины из металлической фольги для исключения недостатков трафаретной печати при одновременном исключении имеющихся недостатков электрических шин из металлической фольги.

Раскрытие изобретения

Данное изобретение относится к композиционному материалу промежуточного слоя, имеющему пластмассовый лист заданной формы, пару расположенных на расстоянии друг от друга электрических шин, установленных на главной поверхности листа, например, с помощью склеивающегося при надавливании клея, и узел ввода, имеющий воздушный барьер, связанный с каждой из электрических шин. Узлы ввода обеспечивают электрический доступ снаружи к электрическим шинам и предотвращают прохождение воздуха вокруг вводов во время процесса ламинирования (герметизации кромок подузла и автоклавной обработки подузла с герметизированными кромками). В одном не ограничивающем изобретения варианте выполнения каждая из электрических шин и связанный с ними ввод являются непрерывной металлической фольгой, например медной фольгой, имеющей Т-образную форму. Электрические шины, первый удлиненный или горизонтальный элемент Т, прикреплен к главной поверхности пластмассового листа, а вводы, второй удлиненный или вертикальный элемент Т, проходит от электрических шин за периферию листа. В другом не имеющим ограничительного характера варианте выполнения изобретения предусмотрен рукав над частью ввода для электрической изоляции ввода и предотвращения повреждения при обращении с рукавом, например полиамидным рукавом; первый воздушный барьер обеспечивается между внутренними стенками рукава и частями поверхности ввода в рукаве, и второй воздушный барьер, например слой термореактивного клея, обеспечивается на части наружной поверхности рукава для предотвращения прохождения воздуха над частью наружной поверхности рукава во время использования композиционного материала в процессе ламинирования.

Кроме того, изобретение относится к выполненному с возможностью нагревания слоистому материалу, такому как автомобильный прозрачный элемент, например автомобильное переднее стекло. Слоистый материал в одном не имеющим ограничительного характера варианте выполнения включает: первую подложку, например первый стеклянный лист, имеющий главную поверхность и периферию; электрически проводящий элемент поверх части главной поверхности первой подложки; пару расположенных на расстоянии друг от друга электрических шин, при этом каждая электрическая шина имеет главную поверхность, определяемую как первая поверхность, и противоположную поверхность, определяемую как вторая поверхность, причем первая поверхность находится в электрическом поверхностном контакте с электрически проводящим элементом. Вторая подложка, например второй стеклянный лист, имеет главную поверхность, расположенную над и противоположно электрически проводящему элементу и второй поверхности пары электрических шин. Пластмассовый лист, имеющий противоположные главные поверхности, расположен между второй подложкой и второй поверхностью расположенных на расстоянии друг от друга электрических шин. Одна из главных поверхностей пластмассового листа, определяемая как первая поверхность пластмассового листа, приклеена к части проводящего элемента и второй поверхности пары электрических шин, а другая главная поверхность пластмассового листа, определяемая как вторая поверхность пластмассового листа, приклеена к частям главной поверхности второй подложки. Один из пары вводов соединен с одной из пары электрических шин, а другой ввод соединен с другой электрической шиной. Каждый из вводов имеет конец, проходящий за периферию первого стеклянного листа для обеспечения доступа снаружи к электрическим шинам. Рукав находится над частью каждого из вводов, при этом концевая часть ввода между стеклянными листами и другая концевая часть рукава, проходящая за периферию первого и второго стеклянных листов, заканчивается вблизи конца ввода, находящегося вне стеклянных листов. Первый воздушный барьер обеспечивается между внутренней поверхностью рукава и частью поверхности ввода внутри рукава и второй воздушный барьер, например слой клея, обеспечивается между частями наружной поверхности рукава и частями главной поверхности первого стеклянного листа.

В других не имеющих ограничительного характера вариантах выполнения изобретения проводящий элемент является проводящим покрытием, нанесенным на поверхность листа. Покрытие имеет периметр, расположенный на расстоянии от кромок листа для снабжения листа непроводящей полосой. Места перегрева у концов электрической шины минимизируются, если не исключаются, за счет прохождения концевых частей электрических шин от покрытия в непроводящую полосу. Дополнительные не имеющие ограничительного характера признаки изобретения для минимизации, если не исключения, мест перегрева у концевых частей электрических шин включают один или несколько следующих признаков. (1) Пара расположенных на расстоянии друг от друга электрических шин имеет различные длины, при этом одна электрическая шина проходит вдоль верхней стороны проводящего покрытия, а другая электрическая шина проходит вдоль нижней стороны проводящего покрытия. Части покрытия между электрическими шинами не проходят за концы более длинной электрической шины. (2) Переднее стекло имеет зону обзора, имеющую верхнюю кромку и нижнюю кромку; покрытие имеет верхнюю кромку, проходящую за верхнюю кромку обзорной зоны, и нижнюю кромку, проходящую ниже нижней кромки обзорной зоны. Электрические шины установлены на покрытии и находятся вне обзорной зоны. "Обзорная зона" определяется как зона переднего стекла, через которую может смотреть водитель и/или пассажир. Верхняя электрическая шина находится вблизи верхней кромки покрытия, а нижняя электрическая шина - вблизи нижней кромки покрытия. Нижняя кромка покрытия находится на большем расстоянии от нижней кромки обзорной зоны, чем нижняя электрическая шина, и верхняя кромка покрытия находится на большем расстоянии от верхней кромки обзорной зоны, чем верхняя электрическая шина.

В других не имеющих ограничительного характера вариантах выполнения изобретения композиционный материал промежуточного слоя, описанный выше, можно использовать между двумя подложками, отличными от стеклянных листов, и проводящий элемент может быть любым элементом, который является чувствительным к электрическим или тепловым стимулам, например, изменяет коэффициент пропускания при прохождении электрического тока через элемент.

Изобретение относится также к способам изготовления слоистых материалов с использованием композиционного материала и, не обязательно, системы электрических шин для минимизации, если не исключения, мест перегрева.

Краткое описание чертежей

На фиг.1 изображено слоистое автомобильное переднее стекло, включающее признаки изобретения и имеющее части, удаленные для ясности, на виде сверху;

на фиг.2 - композиционный материал промежуточного слоя, включающий признаки изобретения и имеющий части, удаленные для ясности, на виде сверху;

на фиг.3 - разрез по линиям 3-3 на фиг.2;

на фиг.4 - узел ввода на нижней кромке согласно фиг.2 на виде сбоку;

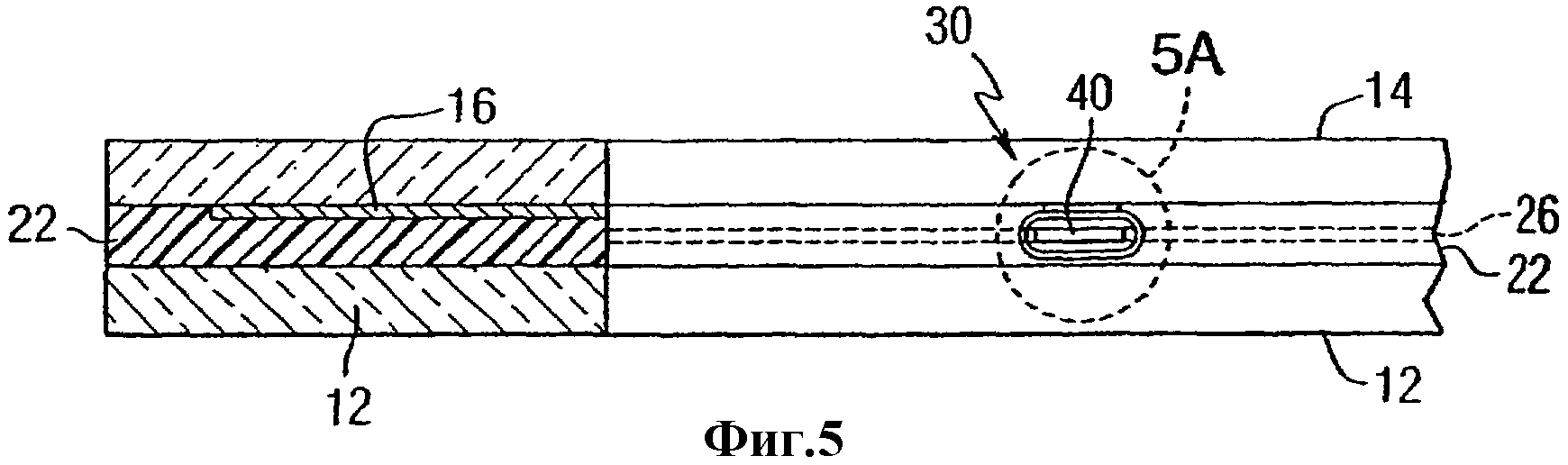

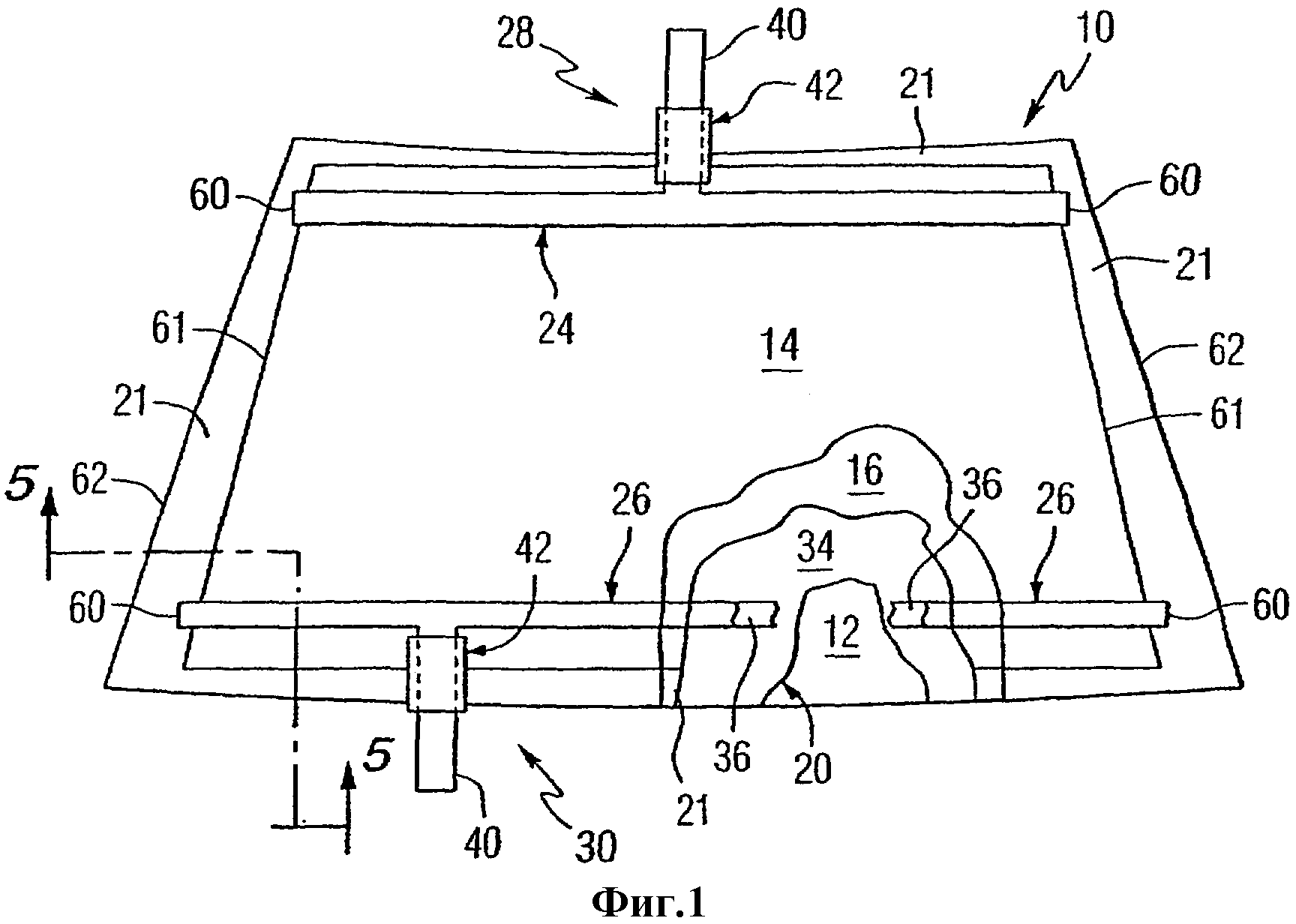

на фиг.5 - разрез по линиям 5-5 на фиг.1 на виде спереди с разнесенной проекцией узла ввода, включающего признаки изобретения.

Осуществление изобретения

Используемые в описании пространственные или определяющие направление понятия, такие как "внутренний", "наружный", "левый", "правый", "верхний", "нижний", "горизонтальный", "вертикальный" и т.п. относятся к изобретению, как оно показано на чертежах. Однако, следует понимать, что изобретение может предполагать различные альтернативы, и, в соответствии с этим, данные понятия не следует понимать как имеющие ограничительный характер. Кроме того, все числа, выражающие размеры, физические характеристики и т.д., используемые в описании и формуле изобретения, следует во всех случаях понимать как модифицированные понятием "около". В соответствии с этим, пока не указано противоположное, числовые величины, указанные в последующем описании и в формуле изобретения, могут изменяться в зависимости от желаемых свойств, получаемых с помощью данного изобретения. И наконец, но не в качестве попытки ограничения применения доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр необходимо толковать, по меньшей мере, в свете количества приведенных десятичных знаков и применения обычных правил округления. Кроме того, все указанные диапазоны следует понимать как включающие любые и все поддиапазоны, содержащиеся в них. Например, указанный диапазон "от 1 до 10" следует понимать как включающий в себя любые и все поддиапазоны между (и включая их) минимальной величиной 1 и максимальной величиной 10; то есть все поддиапазоны, начинающиеся с минимальной величины 1 или более, например от 1 до 6,3, и заканчивающиеся максимальной величиной 10 или менее, например от 5,5 до 10. Кроме того, используемые понятия "осажденный на", "нанесенный на" или "предусмотренный на" означают осаждение, нанесение или предусмотрение на поверхности, но не обязательно в непосредственном контакте с поверхностью. Например, материал, осажденный на подложку, не исключает присутствия одного или более других материалов того же или другого состава, расположенных между осажденным материалом и подложкой.

В последующем описании изобретение будет представлено для использования в слоистых прозрачных элементах транспортных средств. Однако, следует понимать, что изобретение этим не ограничивается и его можно применять в любом слоистом материале, который имеет внутренний элемент, чувствительный к стимуляции, и соединительный активирующий элемент, и вводы для обеспечения доступа снаружи к соединительному активирующему элементу для стимулирования внутреннего элемента. Например, но не ограничивая изобретение, изобретение можно применять на практике в слоистых окнах жилых домов, коммерческих зданий и в дверях холодильников, имеющих обзорную зону. Внутренний элемент может быть, но не ограничиваясь этим, электрически проводящим элементом, который генерирует тепло при прохождении через элемент электрического тока, или чувствительным к теплу или электричеству покрытием, которое изменяет коэффициент пропускания после нагревания или пропускания электрического тока. Соединительный активирующий элемент может быть парой расположенных на расстоянии друг от друга электрических шин, которые подают электрический ток во внутренний элемент. Кроме того, но не ограничиваясь этим, внутренний элемент может быть электрическим контуром для активации стеклоочистителей, а соединительный активирующий элемент может быть электрическим проводником, соединяющим датчик со следящим контуром. Типы проводящих элементов, которые можно использовать при практической реализации изобретения, но не ограничивающие изобретение, описаны в патентах США №4401609, №5040411 и №5066111, заявке РСТ US 02/06153, поданной 28 февраля 2002 г. с названием "Система обнаружения влажности и способ ее использования", в заявке на патент США №09/738 306, поданной 15 декабря 2000 г. на имя Chia Cheng Lin и др., с названием "Система безопасности, включающая электрохроматические прозрачные элементы" и в заявке на патент США №09/591572, поданной 9 июня 2000 г. на имя С.В.Greenberg, с названием "Электрохроматические элементы", полное содержание которых включается в данное описание.

Прозрачный элемент транспортного средства в последующем описании является автомобильным передним стеклом, однако изобретение не ограничивается этим, и он может быть любым типом прозрачного элемента транспортного средства, таким как, но не ограничиваясь этим, автомобильным боковым стеклом, например, типа, описанного в заявке на Европейский патент №00936375.5, полное содержание которой включается в данное описание, прозрачной крышей или задним стеклом. Кроме того, прозрачный элемент может быть предназначен для любого типа транспортных средств, таких как, но не ограничиваясь этим, наземные автомобили, такие как, но не ограничиваясь этим, грузовые автомобили, легковые автомобили, мотоциклы, и/или поезда, воздушные и/или космические транспортные средства или надводные и/или подводные транспортные средства.

На фиг.1 показано автомобильное переднее стекло 10, включающее признаки изобретения. Переднее стекло 10 включает пару стеклянных листов или заготовок 12 и 14 и внутренний элемент 16 на внутренней поверхности одного из стеклянных листов, например на внутренней поверхности внутреннего листа 14, называемой также поверхностью №3 слоистого материала или узла переднего стекла. В данном описании внутренний элемент 16 является электрически проводящим элементом, который нагревается при прохождении через него электрического тока для подогрева обоих наружных поверхностей переднего стекла 10 за счет теплопроводности для удаления тумана, льда и/или снега. Композиционный материал 20 промежуточного слоя, включающий признаки данного изобретения, ламинирует вместе стеклянные листы 12 и 14 и обеспечивает указанные ниже возможности прохождения электрического тока между листами 12 и 14 и через проводящий элемент 16. Хотя изобретение не ограничивается этим, электрический проводящий элемент 16, обычно, находится на или со стороны наружной поверхности внутреннего листа в положении установки переднего стекла в автомобиле.

Как понятно для специалистов в данной области техники, изобретение не ограничивается составом стеклянных листов 12 и 14, например, но не ограничиваясь этим, стеклянные листы могут быть прозрачными стеклами и затененными стеклами, например, типа, раскрытого в патентах США №5030592, №5340886 и №5593929, полное содержание которых включается в данное описание. Стеклянные листы могут быть отпущенными, закаленными или упрочненными нагревом. Стеклянные листы могут иметь равномерную толщину или иметь клиновидное поперечное сечение. Стеклянные листы могут быть из натриево-кальциево-силикатного стекла, боросиликатного стекла или любого типа отражательного стекла. Кроме того, изобретение не ограничивается типом электрически проводящего элемента 16. В частности, проводящий элемент 16 может быть множеством расположенных на расстоянии друг от друга проводящих элементов, таких как провода, например, как описано в патенте США №5182431, или полосами проводящего покрытия, например, множеством отдельных расположенных на расстоянии друг от друга зон проводящего покрытия, или же непрерывным проводящим покрытием. При реализации изобретения, но без ограничения изобретения, проводящий элемент 16 является покрытием, имеющим две металлические пленки, обычно отражающие инфракрасное излучение пленки, например из серебра, разделенные диэлектрическими слоями, которые могут включать пленку оксида цинко-оловянного сплава и/или пленку оксида цинка. Покрытие относится к типу, раскрытому в заявке на Европейский патент №00936909.4, полное содержание которой включается в данное описание.

В обычной практике использования покрытия напыляемого типа, имеющего несколько пленок, покрытие заканчивается вблизи кромок стеклянного листа, на который оно наносится, например вблизи кромок листа 14, для создания непокрытых маргинальных краевых частей или непроводящей полосы 21 между периметром проводящего покрытия и периферийной кромкой листа 14, как показано на фиг.1. Это может быть осуществлено посредством покрытия всей поверхности листа и снятия покрытия, например, как раскрыто в патенте США №4587769, или с использованием маски во время напыления, например, как раскрыто в патенте США №5492750, для создания непокрытой полосы. Содержание патентов США №4587769 и №5492750 включается в данное описание.

Ниже приводится описание композиционного материала 20 промежуточного слоя, включающего признаки изобретения, со ссылками на фиг.2-4. Для простоты описания и облегчения понимания элементов и взаимодействия элементов композиционного материала 20 промежуточного слоя на фиг.2-4 показан композиционный материал промежуточного слоя перед ламинированием вместе стеклянных листов и композиционного материала промежуточного слоя. Композиционный материал 20 включает лист материала промежуточного слоя 22, пару расположенных на расстоянии друг от друга электрических шин 24, 26, приклеенных к листу 22 подходящим образом, и узел вводов 28 и 30, соединенных, соответственно, с каждой из электрических шин 24 и 26.

Лист 22 промежуточного слоя не ограничивает изобретения и можно при осуществлении изобретения использовать любые типы, используемые в технике ламинирования для соединения двух подложек, например прозрачных листов, таких как стеклянные листы автомобильного прозрачного элемента. В случае автомобильного прозрачного элемента материалом листа промежуточного слоя может быть поливинилбутирал (PVB), поливинилхлорид (PVC) или полиуретан. Лист 22 может иметь равномерную толщину по всей своей длине и ширине или же может иметь изменяющуюся толщину, например, как раскрыто в патенте США №4998784, полное содержание которого включается в данное описание, для создания промежуточного слоя, имеющего в поперечном сечении одну или несколько клиновидных частей. Толщина, другие размеры и конфигурация листа 22 промежуточного слоя не ограничивают изобретения; однако при реализации изобретения предпочтительно, чтобы лист 22 промежуточного слоя имел размеры и конфигурацию, обеспечивающие ламинирование вместе стеклянных листов 12 и 14. Обычно, после ламинирования около 1/16 дюйма (0,16 см) промежуточного слоя выступает за периферийные кромки стеклянных листов для обеспечения полного ламинирования поверхностей стеклянных листов. Толщина листа 22 не ограничивает изобретения и должна быть достаточной для ламинирования вместе листов 12 и 14.

Электрические шины 24 и 26 изготовлены из металлической фольги 32, например золота, серебра, алюминия или меди, чтобы назвать несколько видов металлической фольги, которые можно использовать. При реализации изобретения, предпочтительно, использовать медную фольгу, поскольку в отличие от золотой или серебряной фольги, она является дешевой и в отличие от алюминиевой фольги не вступает в реакцию с большинством других проводящих электрический ток материалов. Ширина и толщина медной фольги не ограничивают изобретения, однако она должна иметь достаточные ширину и толщину для прохождения электрического тока, необходимого для нагревания проводящего покрытия 16 с целью подогрева наружных поверхностей переднего стекла. Напряжение и ток, обычно проводимые электрическими шинами для нагревания автомобильного переднего стекла, составляют около 42 В и около 31 А. В одном не ограничивающем изобретения варианте выполнения толщина используемой медной фольги электрических шин составляет 2,8 миллидюйма (0,07 мм). Ширина медной фольги электрической шины 24, имеющей подвод электропитания в центре электрической шины, составляет 7 мм, а ширина медной фольги электрической шины 26, имеющей подвод электропитания, расположенный на стороне электрической шины, составляет 14 мм. Более широкая электрическая шина является предпочтительной, когда используется боковой подвод вместо центрального подвода для обеспечения равномерного прохождения электрического тока по удлиненному пути электрической шины. В частности, электрический ток, проходящий через правую часть металлической фольги 32 электрической шины 26, как показано на фиг.2, должен проходить более длинное расстояние и имеет большую поверхность проводящего элемента для прохождения, чем длина электрической шины 24 на каждой стороне своего соответствующего ввода. Поэтому электрическая шина 26 должна иметь большую площадь поперечного сечения, чем электрическая шина 24. Поскольку используется металлическая фольга и электрические шины разной толщины могут вызывать трудности при ламинировании, то, предпочтительно, но не ограничивая изобретения, иметь электрические шины одинаковой толщины и увеличивать ширину электрической шины для увеличения ее площади поперечного сечения. Длина электрических шин не ограничивает изобретения; однако длина должна быть достаточной для прохождения по поверхности проводящего элемента 16. Более детальное обсуждение длины электрических шин приводится ниже.

Как показано на фиг.2-4, металлическая фольга 32 электрических шин прикреплена к поверхности 34 листа 22 слоем 36 клея, например слоем клея, который имеет клейкие поверхности при комнатной температуре и склеивает вместе лист и фольгу посредством прижимания листа 22 и фольги 32 друг к другу, например, клеем, склеивающим при надавливании. Понятно, что вместо одного слоя склеивающего при надавливании клея можно использовать двустороннюю ленту, то есть ленту, имеющую слой склеивающего при надавливании клея на каждой стороне подложки. Материал или тип клея слоя 36 не ограничивают изобретения и можно использовать любой тип клея. При выборе материала клея для установки металлической фольги электрических шин на листе 22 необходимо, чтобы выбранный материал клея был совместимым с материалом промежуточного листа 22 и с процессом ламинирования. В частности, клей не должен вступать в химическую реакцию с материалом промежуточного листа или с любым другим материалом, с которым он приходит в соприкосновение, с образованием побочных продуктов, таких как газ, который может приводить к расслаиванию слоистого материала. Материал клея должен быть совместимым также с процессом, например, выдерживать температуру герметизации кромок в диапазоне от 200 до 275°F (93,3-135°С). При реализации изобретения использовался склеивающий при надавливании клей, продаваемый фирмами 3М Corporation и Fralock Company of California.

Как показано на фиг.2-4 и, в частности, на фиг.3 и 4, узел 28 и 30 ввода обеспечивает электрический доступ снаружи к электрическим шинам. Каждый из узлов ввода содержит электрически проводящий ввод 40, соединенный с одной из электрических шин 24 или 26, и каждый ввод 40 имеет защитный рукав 42, приклеенный к нему слоем клея для предотвращения прохождения воздуха через рукав и между стеклянными листами после герметизации кромок и во время автоклавной обработки. Для простоты описания, но не ограничивая изобретения, слои клея показаны и описываются как слои 44 и 46 клея. Материал ввода, физическая толщина и конфигурация не ограничивают изобретения. Ввод обеспечивает путь прохождения электрического тока от источника электропитания, например аккумулятора автомобиля (не изображен), в соответствующую электрическую шину. Для автомобильного прозрачного элемента ожидается, что на ввод подается напряжение 42 В и ток 32 А. Хотя это не ограничивает изобретения и как показано на фиг.1 и 2, ввод 40 является продолжением соответствующей электрической шины, т.е. ввод непрерывно продолжает соответствующую электрическую шину. Электрические шины и вводы могут иметь Т-образную конфигурацию, при этом электрическая шина, или горизонтальный элемент, или первый удлиненный Т-образный элемент приклеен к поверхности 34 промежуточного листа 22. Ввод, или вертикальный элемент, или второй удлиненный Т-образный элемент проходит наружу от соответствующей электрической шины за кромку слоистого материала.

Защитный рукав 42 защищает ввод 40 от механических повреждений в результате сгибания ввода вокруг кромок стеклянных листов 12 и 14 слоистого материала во время обращения и транспортировки слоистых материалов и электрически изолирует часть ввода, например оставляет открытой лишь ту часть ввода, которая необходима для выполнения электрического контакта с проводником, соединяющим ввод и источник электропитания (не изображен). Защитный рукав имеет одну концевую часть между листами 12 и 14, а другой конец проходит за слоистый материал и заканчивается вблизи конца соответствующего ввода, как показано на фиг.2. Защитный рукав может быть изготовлен из любого материала, который электрически изолирует ввод, предотвращает повреждение ввода и является совместимым с материалом промежуточного листа 22 и с процессом герметизации кромок и автоклавной обработки. В одном не имеющим ограничительного характера варианте выполнения изобретения материал защитного рукава является полиамидом типа продаваемого фирмой Dupont Chemical Company под торговой маркой KAPTON. Полиамидный материал, выбранный по его электрическим и механическим свойствам, сохраняет свою структурную устойчивость при температурах герметизации кромок и автоклавной обработки, но не становится вязким при этих температурах. В тех случаях, когда материал защитного рукава не является вязким или не становится вязким при температурах герметизации или автоклавной обработки, необходимо предотвращать прохождение воздуха вокруг рукава и между листами после герметизации кромок и во время автоклавной обработки.

Согласно изобретению предусмотрен воздушный барьер для предотвращения прохождения воздуха между и через защитный рукав, и воздушный барьер предусмотрен для предотвращения прохождения воздуха вокруг защитного рукава и затем между стеклянными листами, то есть предотвращения попадания воздуха между листами. Слой 46, показанный на фиг.3-5, и смежная внутренняя поверхность защитного рукава блокируют путь прохождения воздуха для предотвращения проникновения воздуха между нижней поверхностью ввода 40 и смежной внутренней поверхностью рукава. Слой 46 может быть создан за счет прохождения слоя 36 клея по нижней поверхности ввода 40 за конец защитного рукава, как показано на фиг.3 и 4. Между нижней поверхностью электрической шины и промежуточным слоем нет пути для прохождения воздуха, поскольку слой 36 клея исключает или блокирует проникновение воздуха. Нет пути прохождения или проникновения воздуха между наружной поверхностью рукава 42 и стеклянным листом 12, поскольку лист 22 промежуточного слоя обтекает часть наружной поверхности рукава во время герметизации кромок.

Путь прохождения воздуха между верхней поверхностью ввода и смежной внутренней поверхностью защитного рукава 42, как показано на фиг.3-5, находится между верхней поверхностью электрической шины и стеклянным листом и продолжается между электрическими шинами и проводящим покрытием. Путь прохождения или проникновения воздуха между верхней поверхностью ввода 40 и смежной внутренней поверхностью защитного рукава 42 блокируется за счет образования слоя 44 клея между верхней поверхностью ввода и смежной внутренней поверхностью рукава. Слой 44 клея может быть аналогичным клею слоя 36 или 46 либо же может быть отрезками PVB, PVC или полиуретана. Путь прохождения или проникновения воздуха между верхней наружной поверхностью защитного рукава 42 и стеклянным листом 14, а также между верхней поверхностью электрической шины и не проводящей полосой стеклянного листа 14 и покрытием 16 на стеклянном листе 14 блокируется слоем 48 клея (см. фиг.3-5) между верхней поверхностью защитного рукава и смежной поверхностью листа 14. Предпочтительно, чтобы слой 48 был не липким материалом при температурах, при которых собираются стеклянные листы 12, 14 и композиционный материал 20 промежуточного слоя перед операцией герметизации кромок так, чтобы композиционный материал промежуточного слоя и стеклянные листы могли легко перемещаться относительно друг друга с целью правильного расположения электрических шин на проводящем покрытии. Кроме того, клей должен быть совместимым с материалами промежуточного слоя и защитного рукава для предотвращения образования химических попутных продуктов, таких как газ. При реализации изобретения можно использовать любой клей, который не портится при температурах герметизации кромок и автоклавной обработки до такой степени, чтобы не обеспечивать исключение проникновения воздуха, и является совместимым с материалом слоистого материала. Типы клея, которые можно использовать для слоя 48, включают, но не ограничиваясь этим, термореактивные клеи, поливинилбутирал, каучуковый клей, акриловые клеи и склеивающие при надавливании клеи.

В описании изобретения слои 44, 46 и 48 были указаны как слои клея; однако изобретение не ограничивается этим и при реализации изобретения можно использовать любой материал, который уменьшает или предотвращает проникновение воздуха между листами 12 и 14. Например, можно использовать сжимаемый материал, удерживаемый за счет трения. Количество воздуха, предотвращенного от протекания вокруг и через защитный рукав, не ограничивает изобретения, и количество исключенного потока воздуха должно быть достаточным для предотвращения повреждения слоистого материала, например, за счет расслаивания. В случае автомобильного слоистого материала указанного выше типа, предпочтительно, но не ограничиваясь этим, сохранять слоистый материал, по существу, свободным от воздуха с целью предотвращения последующего расслаивания частей переднего стекла. Структурная прочность слоев 44, 46 и 48, которые образуют воздушные барьеры, должна быть достаточной для выдерживания давления, вынуждающего воздух проходить через и вокруг защитного рукава после герметизации кромок и автоклавной обработки.

Показанные на чертежах, в частности на фиг.3-5, физические размеры, например толщина элементов или компонентов, не соответствуют масштабу с целью облегчения понимания взаимодействия компонентов друг с другом. Ниже приводится описание физических размеров, используемых для изготовления переднего стекла, включающего признаки данного изобретения.

Понятно, что место выхода узлов 28 и 30 ввода из слоистого материала не ограничивает изобретения. Например, оба узла 18 и 30 ввода могут выходить на одной стороне переднего стекла, как раскрыто в патенте США №5213828, полное содержание которого включается в данное описание; узлы ввода могут выходить на противоположных сторонах, как показано на фиг.1; узлы ввода могут выходить в том же месте на соответствующей стороне слоистого материала или в разных местах на соответствующей стороне слоистого материала, как показано на фиг.1.

При реализации изобретения герметизация кромок подузла переднего стекла (композиционного материала 20 промежуточного слоя, расположенного между стеклянными листами перед герметизацией кромок) упрощается за счет признаков изобретения. В частности, после герметизации кромок проникновение воздуха предотвращается с помощью слоев 44 и 46 клея, предусмотренных между внутренней поверхностью защитного рукава и вводом 40, и слоя 48 клея на верхней поверхности защитного рукава, как показано на фиг.3-5.

В одном эксперименте (первом эксперименте) десять (10) кусков медной фольги, имеющей склеивающийся при надавливании клей на одной поверхности, были установлены на лист PVB, имеющий, в целом, трапециевидную форму. Куски медной фольги имели каждый толщину 3,5 миллидюйма (0,089 мм), длину 8-10 дюймов (20,32-25,4 см) (длина в действительности не измерялась) и ширину 0,5 дюйма (13 мм). Два куска были расположены полностью внутри периметра листа PVB, и 8 кусков имели часть, расположенную на листе PVB, и выступали на 1 дюйм (2,54 см) за периметр листа PVB. Кусок полиамида Kapton, имеющий слой склеивающего при надавливании клея на одной поверхности, был приклеен на каждой стороне части фольги, проходящей за периметр листа PVB. Куски имели длину 1 дюйм (2,54 см), ширину 0,6 дюйма (15 мм) и толщину 3 миллидюйма (0,08 мм). Полдюйма (1,27 мм) каждого из восьми кусков выступало из листа PVB. 6 кусков (№1-6), частично расположенные на листе PVB, были распределены вдоль одной короткой стороны, например правой стороны листа PVB, как показано на фиг.1, и один кусок (№7) был расположен на правой стороне полностью внутри периметра листа. Один кусок (№8) выступал из центра одной длинной стороны, например нижней стороны листа PVB; один кусок (№9) проходил из центра верхней стороны листа PVB, и один кусок (№10) был полностью внутри периметра листа PVB вблизи верхней стороны листа PVB, как показано на фиг.1. Куски №3 и 4 имели каучуковый клей на наружной поверхности обоих полиамидных кусков внутри периметра листа PVB; куски №5 и 6 имели слой акрилового склеивающего при надавливании клея на наружной поверхности обоих полиамидных кусков. Куски №1, 2 и 7-10 не имели клея на наружной поверхности полиамидных кусков. Лист PVB, имеющий куски фольги, был помещен между двумя стеклянными поверхностями с рукавом наполовину между стеклянными листами и с другой половиной вне стеклянных листов. Вакуумный канал был размещен вокруг кромок подузла и создавалось разряжение в течение 5 минут при комнатной температуре, после чего слоистый материал с приложенным разряжением был нагрет в печи при температуре 250°F (212°С) в течение 12 минут; при этом подузел получил температуру 225°F (107°С). После герметизации кромок слоистый материал был подвергнут автоклавной обработке. После автоклавной обработки части листа PVB, которые выступали между стеклянными листами вокруг рукава, были загнуты внутрь вокруг рукава. Слоистый материал был подвергнут испытанию на предмет наличия пузырьков воздуха внутри слоистого материала посредством кипячения слоистого материала в течение 2 часов в воде, нагретой до 212°F (100°С). Куски фольги внутри слоистого материала рассматривались невооруженным глазом с целью обнаружения присутствия пузырьков вокруг кусков фольги.

Куски №1, 2, 8 и 9, которые не имели никакого уплотнения между наружной поверхностью кусков полиамида и стеклянными листами, имели воздушные пузырьки вдоль кромок медной фольги. Куски №3 и 4, которые имели каучуковый клей, и куски №5 и 6, которые имели акриловый клей на наружных поверхностях полиамидных кусков, не имели пузырьков воздуха на кромках медной фольги. Куски №7 и 10 внутри периметра стеклянных листов не имели пузырьков вокруг кромок медной фольги. Первый эксперимент показал, что предусмотрение клея, например каучукового клея или акрилового клея, вокруг наружных поверхностей полиамидных кусков предотвращает проникновение воздуха между стеклянными листами во время процесса ламинирования.

Второй эксперимент был проведен для определения, приклеивается ли PVB, термореактивный клей, к полиамиду для предотвращения проникновения воздуха между стеклянными листами. Во втором эксперименте 10 кусков медной фольги, аналогичных по размерам кускам медной фольги в первом эксперименте, были установлены с использованием склеивающего при надавливании клея на лист PVB со следующим расположением. Куски №11-16 были помещены в положения, аналогичные кускам №1-5 и 7, при этом концевые части кусков №11-15 выступали за периметр листа, а кусок №16 находился внутри периметра листа. Кусок №17 был расположен у центральной части верхней кромки листа, при этом концевая часть выступала за кромку, аналогично куску №9. Кусок №18 был расположен у центральной части нижней кромки листа, как показано на фиг.1, при этом концевая часть выступала за нижнюю кромку листа, аналогично куску №8. Кусок №19 был расположен у верхнего левого угла листа, при этом концевая часть выступала за верхнюю кромку листа, аналогично куску №17. Кусок №20 был расположен у нижнего левого угла листа, при этом концевая часть выступала за нижнюю кромку листа, аналогично куску №18. Куски полиамида были расположены на частях кусков, проходящих за кромку листа PVB, как было описано применительно к первому эксперименту. Поверхность полиамидного куска, противоположная листу PVB, имела нанесенный на поверхность каучуковый клей или акриловый клей. Лист PVB был помещен между двумя стеклянными листами и ламинирован; после этого слоистый материал был подвергнут испытанию на кипячение. Процессы ламинирования и испытания на кипячение были аналогичны процессам, выполняемым в первом эксперименте.

Кипяченый слоистый материал рассматривали невооруженным глазом. Вокруг медной фольги внутри стеклянных листов не было обнаружено пузырьков; однако, пузырьки воздуха наблюдались вокруг полиамидных кусков. Можно полагать, что PVB не достигало температуры теплового размягчения во время операции герметизации кромок, т.е. подузел требовал более длительного времени пропитки.

Для тестирования трех типов клея был проведен третий эксперимент, описание которого приводится ниже. В третьем эксперименте 16 кусков медной фольги, аналогичные по размеру кускам в первом эксперименте, были установлены на лист PVB с помощью склеивающего при надавливании клея со следующим расположением: 4 куска были расположены на некотором расстоянии друг от друга вдоль каждой кромки листа PVB, при этом часть каждого куска выходила за кромку листа PVB. Каждый из кусков имел полиамидные куски вокруг части кусков фольги у кромки листа PVB, как было описано применительно к первому эксперименту. Поверхность полиамидного куска, противоположная листу PVB, была покрыта одним из клеев. Один клей был жидким бумажным клеем, продаваемым фирмой Stockwell Office Products под маркой Glue Stick; другой клей был контактным клеем, продаваемым фирмой Avery Dennison под маркой GLUEPEN, и третьим клеем был контактный клей, продаваемый фирмой Avery Dennison под маркой Glue Stic. Клей наносили в жидком состоянии и оставляли сохнуть перед помещением листа PVB между двумя стеклянными листами. Подузел ламинировали и испытывали на кипячение, как в первом эксперименте.

Слоистый материал рассматривали невооруженным глазом и были обнаружены несколько очень небольших пузырьков воздуха вокруг кусков медной фольги. Хотя присутствие даже небольшого числа пузырьков воздуха имеет значение для автомобильных передних стекол и других слоистых автомобильных прозрачных элементов, могут быть применения, где используются слоистые материалы и где небольшое число небольших пузырьков могут присутствовать.

Как следует из вышесказанного, указанные варианты выполнения изобретения не ограничиваются положением электрических шин на проводящем элементе или положением концов электрических шин относительно периметра покрытия. Однако, при реализации изобретения, предпочтительно, использовать положение концов электрических шин относительно периметра покрытия для минимизации, если не исключения, мест перегрева на концевых частях электрической шины. Используемое понятие "места перегрева" относится к зонам электрической шины, которые имеют более высокую температуру, чем смежные части электрической шины, вследствие прохождения большего электрического тока через зону, чем через смежные части электрической шины.

Как показано на фиг.1, верхняя электрическая шина 24, нижняя электрическая шина 26 и непроводящая полоса или непокрытая зона 21 имеют соотношение, минимизирующее, если не исключающее, места перегрева у концевых частей электрических шин. Интересующие параметры этого варианта выполнения изобретения, который не ограничивает изобретение, включают: (1) положение концов электрической шины относительно периметра проводящего элемента, (2) расстояние между электрическими шинами и (3) изменение горизонтального расстояния между сторонами проводящего элемента между электрическими шинами.

Что касается положения концов электрической шины относительно периметра проводящего элемента, то, как показано на фиг.1, концевые части 60 верхней электрической шины 24 и нижней электрической шины 26 проходят за периметр 61 проводящего элемента 16 в непроводящую полосу 21, при этом концы электрических шин, предпочтительно, заканчиваются вблизи периферии 62 листа 14. Посредством изучения инфракрасных фотографий было установлено, что при концах электрической шины, заканчивающихся вблизи периметра проводящего покрытия при сохранении остальных параметров постоянными, наблюдаются места перегрева у концевых частей электрической шины. При увеличении расстояния между концом электрической шины и периметром 61 покрытия 16 увеличиваются размер и температура мест перегрева, и наоборот.

Прохождение концов электрических шин в непроводящую полосу 21 при одновременном сохранении остальных параметров постоянными уменьшает температуру и/или площадь мест перегрева по сравнению с концами электрических шин, заканчивающимися вблизи периметра покрытия. Считается, что места перегрева являются результатом того, что больший электрический ток проходит через концевые части электрических шин с нагреванием окружающей зоны проводящего элемента между концевыми частями электрической шины и периметром покрытия. На основе вышесказанного можно ожидать, что точное выравнивание концов электрической шины с периметром проводящего покрытия при сохранении остальных параметров постоянными приведет к уменьшению распределения тока у концевых частей электрических шин по сравнению с концами электрической шины, которые заканчиваются вблизи периметра покрытия.

Хотя ожидается минимизация мест перегрева при точном выравнивании концов электрических шин с периметром проводящего элемента, из-за трудностей создания условий постоянного выравнивания концов электрических шин с периметром проводящего покрытия, при реализации изобретения, предпочтительно, иметь концы электрических шин проходящими в непроводящую полосу 21. Длина концевых частей 60 электрических шин 24 и 26, проходящая в непроводящую полосу 21, не ограничивает изобретения. Пока концы электрических шин проходят за периметр покрытия, температура и площадь мест перегрева уменьшаются по сравнению с местами перегрева у концевых частей электрических шин, заканчивающихся вблизи периметра проводящего элемента. При реализации изобретения, предпочтительно, иметь концы электрических шин, заканчивающимися вблизи периферийной кромки 62 слоистого материала 10, для исключения короткого замыкания электрической шины при установке переднего стекла в отверстие корпуса автомобиля.

Рассмотрим расстояние между электрическими шинами 24 и 26. Как показано на фиг.1, верхняя и нижняя кромки листа 14 и переднего стекла 10, показанного на фиг.1, обычно имеют радиус закругления. Верхняя кромка листов 12 и 14 имеет меньший радиус и меньшую длину, чем нижняя кромка листов 12 и 14, что является нормальной конфигурацией для листов, используемых для изготовления передних стекол. Конфигурация периметра проводящего элемента обычно имеет ту же или аналогичную периферийную конфигурацию, что и лист, для нагревания обзорной зоны переднего стекла. При соответствии, в целом, верхней электрической шины 24 форме верхней кромки проводящего покрытия, а электрической шины 24 - форме нижней кромки проводящего покрытия, как показано на фиг.2, длина нижней электрической шины больше длины верхней электрической шины. При увеличении разницы длины электрических шин площадь проводящего покрытия, подлежащая нагреванию нижней электрической шиной, увеличивается. Результатом этой разницы является то, что через концевые части нижней электрической шины на покрытии 16 проходит больше электрического тока для нагревания большей площади проводящего покрытия 16, что приводит к увеличению температуры у концевых частей нижней электрической шины.

Одним решением проблемы является обеспечение прямоугольной формы проводящего элемента. Однако, поскольку переднее стекло не имеет прямоугольной формы, то значительно большая часть внизу переднего стекла (где обычно собираются снег и лед) не будет нагреваться. При реализации изобретения решением этой проблемы является уменьшение пространства между электрическими шинами. Например, но не ограничивая изобретения, электрическая шина 24 находится на расстоянии от верхней кромки проводящего покрытия 16, а нижняя электрическая шина 26 находится на расстоянии от нижней кромки проводящего элемента для уменьшения площади проводящего элемента между электрическими шинами. Другими словами, уменьшается расстояние между электрическими шинами. Таким образом, разница в площади, подлежащей нагреванию верхней электрической шиной и нижней электрической шиной, уменьшается. Изобретение не ограничивается расстоянием между электрической шиной и смежной стороной проводящего покрытия; однако при реализации изобретения предпочтительно сохранять электрические шины вне обзорной зоны переднего стекла.

Рассмотрим изменение расстояния между вертикальными сторонами или кромками покрытия 16 между электрическими шинами 24 и 26. При реализации изобретения предпочтительно, чтобы никакая часть вертикальных кромок проводящего элемента, как показано на фиг.1, не проходила между электрическими шинами за один или оба конца более длинной электрической шины. Как показано на фиг.1, никакая часть покрытия 16 между электрическими шинами не проходит за нижнюю электрическую шину 26, которая является более длинной из двух электрических шин. Хотя это не ограничивает изобретения, расстояние между вертикальными кромками проводящего элемента увеличивается с уменьшением расстояния от нижней электрической шины. Части проводящего элемента между электрическими шинами, которые проходят за конец более длинной электрической шины, приводят к тому, что электрической шине необходимо нагревать большую площадь проводящего покрытия.

При реализации изобретения напыленное отражающее инфракрасное излучение покрытие было нанесено на поверхность плоского куска стекла. На кусок стекла была помещена маска для обеспечения не покрытой маргинальной краевой части, не покрытой полосы 21, после вырезания стеклянного листа из куска стекла. Поскольку процесс напыления и напыленное покрытие не ограничивают изобретения и хорошо известны из уровня техники, то описание процесса напыления и покрытия не приводится. Покрытие 16 заканчивалось в 16 мм от периферийной кромки листа для обеспечения непокрытой зоны 21, показанной на фиг.1. Покрытие имело в целом форму трапеции, при этом ширина покрытия, в целом, увеличивалась от верхней кромки к нижней кромке покрытия, как показано на фиг.1. Черная лента керамической пасты была нанесена методом трафаретной печати на маргинальные кромки (не изображены) листа 12 для обеспечения защиты от ультрафиолетового излучения подстилающего клея, удерживающего переднее стекло в корпусе автомобиля. Лист 14, имеющий проводящее покрытие 16, и лист 12, имеющий черную ленту на маргинальной кромке, были сформированы и подвергнуты отжигу. Поскольку процесс формования и отжига листов для автомобильных передних стекол хорошо известен из уровня техники и не ограничивает изобретения, то описание этих процессов не приводится.

Как показано на фиг.3 и 4, композиционный материал 20 промежуточного слоя, включающий признаки изобретения, имеет лист PVB толщиной 30 миллидюйма (0,76 мм) и площадь поверхности и конфигурацию для наложения и покрытия поверхности листа 12. Электрические шины имеют длину, достаточную для прохождения по проводящему покрытию и на 0,25 дюйма в непроводящую полосу 21 листа 14.

Верхняя электрическая шина, т.е. электрическая шина 24 и выполненный в виде ее продолжения соответствующий ввод 40, выполнены из медной фольги, имеющей толщину 2,8 миллидюйма (0,07 мм). Верхняя электрическая шина имеет ширину 0,28 дюйма (7 мм), а ее соответствующий ввод имеет ширину 0,54 дюйма (14 мм), при этом ввод выходит в центральной части листа 22, как показано на фиг.1 и 2. Нижняя электрическая шина 26 и выполненный в виде ее продолжения соответствующий ввод 40 выполнены из медной фольги, имеющей толщину 2,8 миллидюйма (0,07 мм). Верхняя электрическая шина и ее соответствующий ввод выполнены из медной фольги, имеют ширину 0,54 дюйма (14 мм), при этом ввод выходит в левой части листа 22, как показано на фиг.1 и 2. Каждый из вводов имеет достаточную длину для выхода на 1-1,5 дюйма (2,54-3,81 см) из кромки переднего стекла. Медная фольга закреплена на листе 22 с помощью склеивающего при надавливании клея, имеющего толщину 1 миллидюйм (0,0254 мм) и ширину, аналогичную ширине соответствующей металлической фольги. Склеивающий при надавливании клей является клеем, продаваемым фирмой 3М типа. Склеивающий при надавливании клей проходит по части поверхности ввода 40, выступающей за лист и обозначенной позицией 46 на фиг.3-5. Электрические шины проходят, в целом, параллельно друг другу на расстоянии 36,5 дюймов (92,7 см).

Два куска полиамида Kapton, имеющих каждый толщину 0,5 миллидюйма (0,013 мм) и ширину и длину 0,79 дюйма (20 мм) образуют защитный рукав 42. Один кусок полиамида размещен вокруг нижней части каждого ввода 40 и удерживается слоем 46 клея. Кусок полиамида прикреплен к вершине каждого ввода с помощью слоя 44 склеивающего при надавливании клея, аналогичного клею слоя 46. Половина (1/2) дюйма (1,27 см) полиамида находится внутри кромки листа 22. Слой 48 термореактивного клея №1500В100 (R/FLEX), поставляемый фирмой Roger Corporation of Connecticut и приобретенный у фирмы Fralock Company of California, нанесен на другую поверхность защитных рукавов 28 и 30, как показано на фиг.3 и 4. Термореактивный клей имеет толщину 1 миллидюйм (0,25 мм) и ширину и длину для покрытия части рукава, подлежащей расположению между стеклянными листами.

Композиционный материал промежуточного слоя размещают на сформированном листе 14, при этом электрические шины находятся в контакте с покрытием 16. Сформированный лист 12 размещают над композиционным материалом 20. Вакуумное кольцо типа используемого при изготовлении слоистых передних стекол размещается над периферией узла (композиционного материала 20 промежуточного слоя, расположенного между листами 12 и 14) и создается разряжение 20-28 дюймов (500-711 мм) ртутного столба. Подузел переднего стекла с приложенным разряжением помещают в печь с температурой 260°F (126,7°С) на 15 минут для нагревания подузла до температуры около 225°F (127,2°С). Во время нахождения переднего стекла в печи постоянно поддерживали разряжение для удаления воздуха между заготовками. Тепло и разряжение приводят к герметизации маргинальных кромок подузла переднего стекла. После этого подузел переднего стекла с герметизированными кромками помещают в воздушный автоклав и ламинируют.

Как понятно для специалистов в области техники ламинирования, герметизация кромок узла и ламинирование узла с герметизированными кромками не ограничивают изобретения. Например, предварительный узел можно подвергать герметизации с использованием прижимных роликов или посредством обтачивания узла, а узел с герметизированными кромками можно ламинировать с помощью масляной автоклавной обработки.

Обеспечение воздушных барьеров согласно изобретению между внутренней поверхностью защитного рукава и поверхностями ввода, например верхней наружной поверхностью защитного рукава и поверхностью листа 14, предотвращает проникновение воздуха между листами 12 и 14 и между поверхностями проводящего покрытия и смежными поверхностями электрических шин после герметизации кромок и во время автоклавной обработки.

Понятно, что наружная поверхность переднего стекла может быть снабжена покрытием для удерживания поверхности чистой, таким как раскрыто в патенте США №6027766, или гидрофобным покрытием типа продаваемого фирмой PPG Industries, Inc. под торговой маркой AQUAPEL и раскрытого в патенте США №5523162, при этом содержание обоих патентов включается в данное описание.

Подробно описанные частные варианты выполнения служат лишь целям иллюстрации и не ограничивают объема изобретения, который задан во всей широте прилагаемой формулой изобретения и всеми ее эквивалентами.

Реферат

Техническая задача - повышение качества слоистых материалов. Слоистый материал, например нагреваемое переднее стекло, имеет пару стеклянных листов, ламинированных вместе вокруг элемента, чувствительного к электрическому стимулированию, например изменяющего коэффициент пропускания или нагревающегося, при прохождении через элемент электрического тока. Пара расположенных на расстоянии друг от друга электрических шин находится в поверхностном контакте с проводящим элементом. Узел ввода, связанный с каждой из электрических шин, имеет ввод, находящийся в контакте с соответствующей электрической шиной и проходящий за периферию листов. Узел ввода дополнительно содержит первый и второй воздушные барьеры для предотвращения прохождения воздуха между листами после процесса герметизации кромок и во время автоклавной обработки подузла слоистого материала. 5 н. и 32 з.п. ф-лы, 5 ил.

Комментарии