Способ резки непрерывного металлокашированного ламинатного полотна и устройство для его осуществления - RU2035271C1

Код документа: RU2035271C1

Чертежи

Описание

Изобретение относится к разделению непрерывно движущегося поступательно, бесконечного металлокашированного ламинатного полотна на отдельные пластины и может быть использовано при изготовлении печатных плат.

Наиболее близким техническим решением, принятым за прототип, является способ резки непрерывного металлокашированного ламинатного полотна и устройство для его осуществления.

Известный способ включает получение полотна из отдельных пропитанных реактивной смолой полотен, покрытых с одной или обеих сторон металлической фольгой. Формирование многослойного полотна осуществляют прессованием отдельных полотен, сматываемых непрерывно с барабанов, при нагреве в двухленточном прессе. Последующую резку многослойного полотна осуществляют барабанными ножницами, расположенными за прессом.

Недостатками известных способа и устройства являются невозможность получения чистой кромки среза. На полученной с помощью ножниц кромке среза металлическая фольга в краевой зоне отстает от многослойной сердцевины. При дотрагивании рукой к этой кромке стекловолокна проникают в кожу и использованный для ускорения реакции отверждения смолы отвердитель, который сцепляется со стекловолокнами, приводит к появлению зуда, аллергии и т.п. Поэтому необходимо удалять заусенцы на этих кромках среза путем дополнительной обработки кромок среза с помощью фрезы.

Недостатком также является то, что при резке получают пластины с заранее заданными установленными размерами, а не пластины любых, заранее заданных в соответствии с потребностью покупателей размеров. К тому же эти пластины имеют в общем случае требующие дополнительной обработки кромки среза. Таким образом, после разделения возникает необходимость в использовании дополнительных технологических операций для обработки пластин и уже при разделении необходимо планировать дополнительный расход материалов для этих технологических операций.

Предлагаемый способ включает операции получения многослойного полотна из отдельных пропитанных термореактивной смолой полотен, покрытых с одной или обеих сторон металлической фольгой. Соединение полотен осуществляют при непрерывной смотке с барабанов отдельных полотен и металлической фольги и прессовании в двухленточном прессе, которое ведут при нагреве. Последующую резку полотна на отдельные пластины проводят после отпиливания его краев. Резку полотна на отдельные пластины различной ширины в пределах ширины полотна осуществляют фрезерно-отрезным станком с созданием подпора в направлении к кромкам реза зубьев фрезы при одновременном воздействии на кромку среза полотна.

Согласно изобретению способ резки включает также перемещение фрезерно-отрезного станка в направлении поступательного движения ламинатного полотна со скоростью, равной скорости его движения. Полотно режут на прямоугольные пластины шириной, равной его ширине.

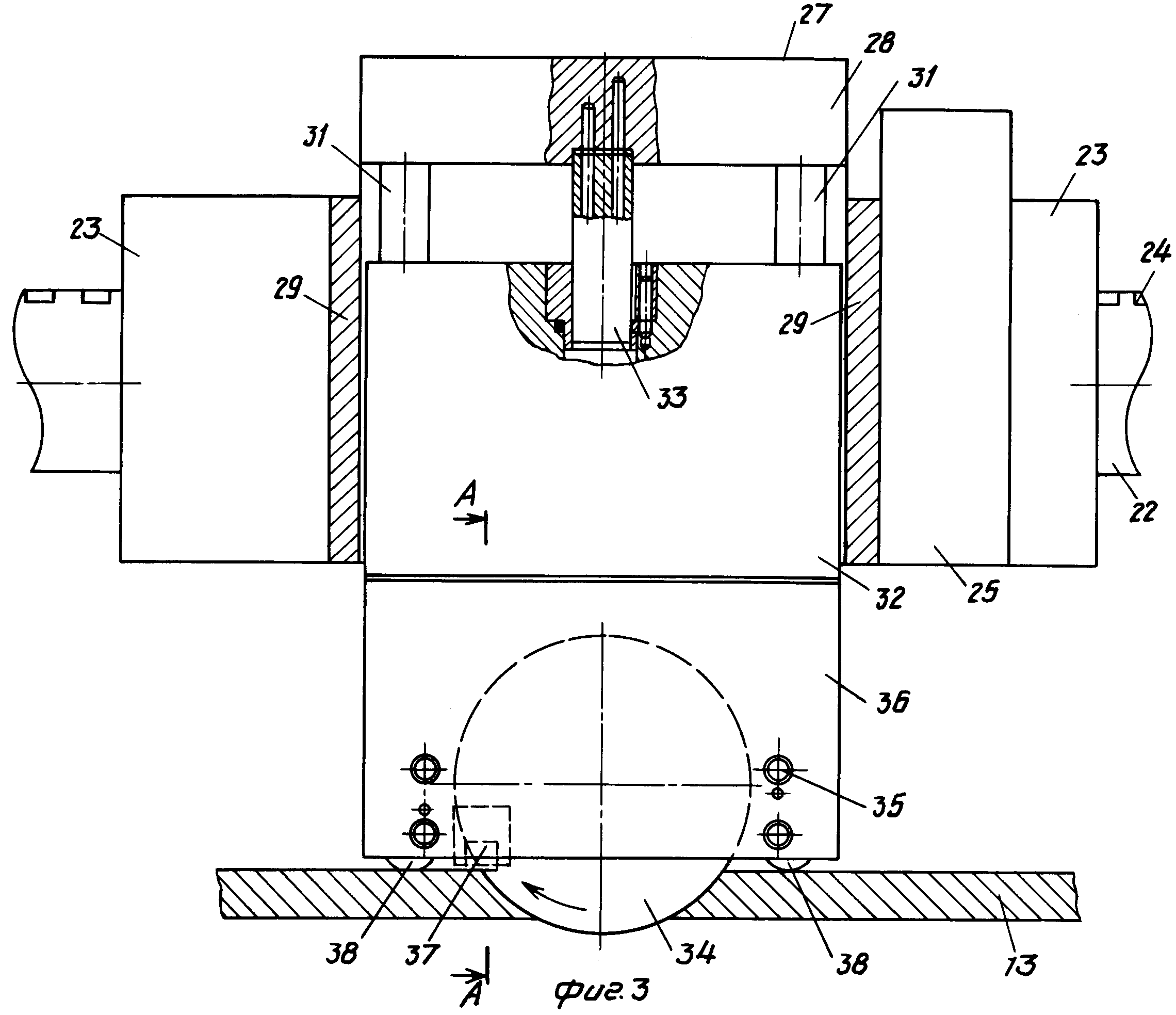

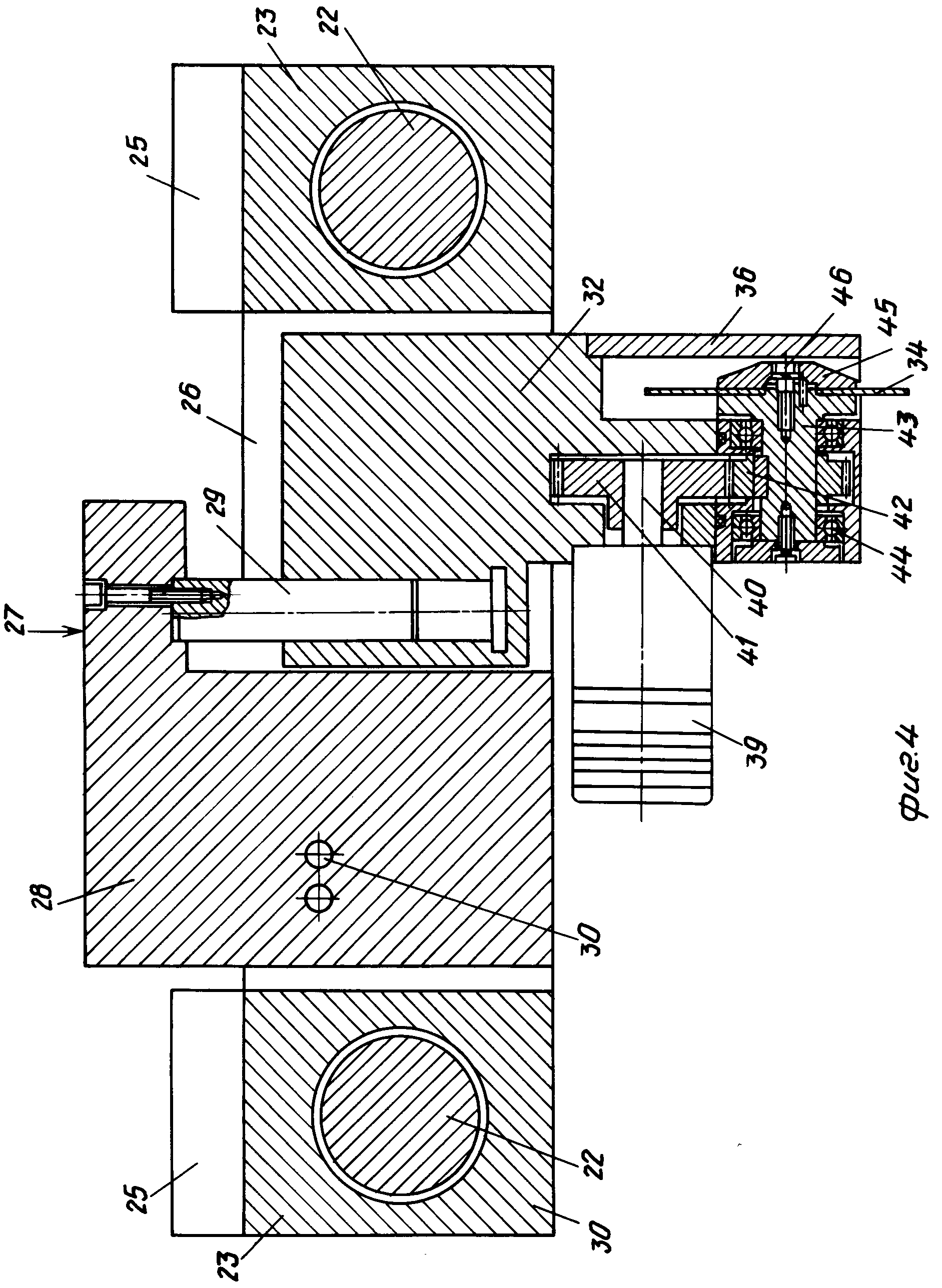

На фиг.1 изображено устройство для непрерывного изготовления меднокашированных электроламинатов, общий вид; на фиг.2 фрезерно-отрезной станок с числовым программным управлением для разделения электроламинатного полотна; на фиг.3 ступица отрезной фрезы на каретке фрезерно-отрезного станка с числовым программным управлением вдоль вертикального разреза между двумя ведущими осями в перпендикулярном направлении поступательного перемещения ламинатного полотна направлении; на фиг.4 разрез ступицы отрезной фрезы вдоль линии А-В из фиг.3; на фиг.5 разрез А-А на фиг.3; на фиг.6 режущие пластинки; на фиг.7 разрез Б-Б на фиг.6; на фиг.8 горизонтальная проекция режущей пластинки в перспективе.

Устройство для непрерывного изготовления металлокашированных ламинатов состоит из двухленточного пресса 1 с несколькими установленными перед ним и за ним агрегатами. Перед двухленточным прессом 1 расположены разматывающие узлы 2 и 3 с расположенными на них питающими барабанами 4-7. Барабаны 4 и 5 содержат пропитанную эпоксидной смолой стеклоткань, которая непрерывно сматывается с этих барабанов и в соответствии с структурой многослойной сердцевины подается в двухленточный пресс. Эти полотна стеклоткани образуют многослойную сердцевину электроламината. На верхнюю и нижнюю поверхность многослойной сердцевины соответственно накладывается осажденная электролитическим способом медная фольга, которая сматывается с питающих барабанов 6 или 7 в разматывающем узле 3.

Таким образом, многослойная сердцевина состоит в целом из восьми пропитанных смолой полотен стеклоткани. В соответствии с требуемой толщиной электроламината или с его необходимой стабильностью многослойная сердцевина может также собираться из большего или меньшего количества полотен стеклоткани. Поэтому перед двухленточным прессом могут быть установлены другие разматывающие узлы или могут быть сняты разматывающие узлы без питающих барабанов. Благодаря удалению одного из питающих барабанов 6 или 7 может также изготавливаться кашированный медью только с одной стороны электроламинат.

В каждом разматывающем узле 2 и 3 для каждого питающего барабана 4-7 предусмотрены запасные барабаны 8-11, с которых сматывается полотно, как только питающий барабан станет пустым. Таким образом, и в этом случае изготовление электроламината может продолжаться без остановки производства.

Уложенные слоями друг на друга в соответствии со структурой электроламината за разматывающим узлом 3 полотна 12 подаются затем в двухленточный пресс, где спрессовываются непрерывно под воздействием тепла и давления в электроламинат. Двухленточный пресс 1 может быть разделен на зону нагрева и зону охлаждения, так что электроламинат в двухленточном прессе охлаждается под воздействием давления. Затем электроламинат в виде компактного электроламинатного полотна 13 выходит из двухленточного пресса 1 с равномерной скоростью и обрабатывается в следующих за двухленточным прессом 1 частях установки. Если необходимо, то электроламинатное полотно 13 с целью дальнейшего охлаждения может затем пропускаться через другое, затем на технологической позиции поперечного разрезания 14 оно разделяется на отдельные пластины 15, которые с целью транспортировки укладываются в штабель в укладочном устройстве на поддоны 16.

Управление всем ходом технологического процесса, т.е. разматыванием отдельных полотен, заданием и поддержанием постоянными параметров процесса в двухленточном прессе и разделением электроламинатного полотна 13 на отдельные пластины, осуществляется вычислительной машиной, расположенной в шкафу комплексного распределительного устройства 17. Для ввода параметров использователем предназначено устройство 18 ввода данных.

Вычислительная машина в шкафу комплектного распределительного устройства 17 может быть также подключена к отдельной управляющей вычислительной машине, которая находится, например, на центральном посту электронной обработки данных, чтобы можно было осуществлять управление производством и квитирование производственных данных с целью оценки непосредственно с центрального поста.

Технологическая позиция поперечного разрезания 14, которая разделяет электроламинатное полотно 13 на отдельные пластины 15, является фрезерно-отрезным станком с числовым программным управлением. Режущий инструмент установлен с возможностью перемещения по двум перпендикулярным друг другу осям. Оси расположены таким образом, что они проходят в направлениях х и у. При этом направлением х обозначается направление поступательного перемещения электроламинатного полотна 13, а направлением у перпендикулярное направление х.

Режущий инструмент станка может быть выполнен с возможностью дополнительного поворота вокруг вертикальной оси, которая перпендикулярна направлениям х и у. Управление фрезерно-отрезным станком на технологической позиции поперечного разрезания 14 осуществляется расположенной в шкафу комплектного распределительного устройства 17 вычислительной машиной.

Использователь установки задает с помощью устройства ввода данных 18 или управляющей вычислительной машины на центральном посту электронной обработки данных, которая соединена с вычислительной машиной в шкафу комплектного распределительного устройства 17, размеры пластин 15 и их форму, если форма отличается от прямоугольника, на сутки или для отдельного производственного участка, так как согласно способу в соответствии с изобретением разделение бесконечного электроламинатного полотна 13 возможно на пластины любых размеров и любой формы. Вычислительная машина на основании этих заданных размеров рассчитывает наиболее благоприятное разделение таким образом, что получаются минимально возможные обрезки.

На основании этих расчетов вычислительная машина устанавливает последовательность для отдельных пластин и определяет управляющий сигнал для фрезерно-отрезного станка с числовым программным управлением в соответствии с установленной последовательностью с учетом скорости подачи электроламинатного полотна 13, которая определяется параметрами процесса в двухленточном прессе, соответствующей формой и размерами пластин. Затем эти управляющие сигналы передаются на режущий инструмент станка на технологической позиции поперечного разрезания 14 с целью управления двигателями, так что из непрерывно перемещающегося электроламинатного полотна 13 вырезаются пластины и выкладываются в укладочном устройстве 16 для дальнейшей транспортировки. Эти пластины уже готовы к отправке, так как их кромки по причине бокового подпирания в соответствии с изобретением кромки среза на электроламинатном полотне 13 к отрезной фрезе не нуждаются в дальнейшей дополнительной обработке. Предпочтительно последовательность разделения на отдельные пластины может распечатываться с целью документирования вычислительной машины с помощью печатающего устройства, которое находится, например, на центральном посту электронной обработки данных. Затем возможна также одновременная выдача накладной на отдельные пластины 15.

Технологическая позиция поперечного разрезания 14 (фиг.2) состоит из рамы 19, в которой находятся две направленные параллельно в направлении х направляющие оси 20, на которых установлены подвижные каретки 21, соединенные друг с другом с помощью двух параллельно направленных в направлении у направляющих осей 22. Последние установлены перпендикулярно направлению поступательного перемещения электроламинатного полотна 13. По направляющим осям 22 перемещается каретка 23, которая состоит из двух соответственно установленных с возможностью перемещения по соответствующей направляющей оси 22 частей. Между этими обеими частями находится закрепленный на них режущий инструмент станка. Как каретка 23, так и по меньшей мере одна из кареток 21 приводятся в движение с помощью двигателей, управление которыми осуществляется с помощью находящейся в шкафу комплектного распределительного устройства 17 вычислительной машины. При этом привод осуществляется с помощью направляющих 22 рейкой 24, в зацепление с которой входит закрепленное на каретке 23 или на каретках 21 и приводимое в действие двигателем малое зубчатое колесо.

Малое зубчатое колесо и приводной двигатель для каретки 23 размещены в объединенном в обеих частях каретки приводном блоке 25 (см. фиг.3 и 4). Подача питающего напряжения или подводящие трубопроводы для подачи гидравлической жидкости для этих приводных двигателей проходят по гибким кабельным шахтам 26. Благодаря соответствующему управлению каретками 21 и кареткой 23 с учетом поступательного движения электроламинатного полотна 13 может осуществляться перемещение режущего инструмента по любой двухмерной траектории.

Обе части каретки 23 несут режущий инструмент, выполненный в виде фрезерной колонки 27, состоящей из блока 28 крепления, который с помощью двух расположенных по бокам поддерживающих скоб 29 закреплен на каретке 23. Это крепление (фиг.4) показано с помощью отверстий под винты 30. В блоке 28 крепления на двух направляющих колонках 31 установлена державка 32 отрезной фрезы, перемещаемая с помощью гидравлического цилиндра 33 в вертикальном направлении.

Таким образом, отрезная фреза 31, которая находится в нижней части державки 32, может опуститься на электроламинатное полотно 13 с целью разрезания или отводится от электроламинатного полотна в исходное положение после отрезания. Вместо гидравлического цилиндра 33 для вертикального перемещения может быть предусмотрен также линейный электродвигатель.

В нижней части державки 32 находится закрепленная с помощью винтов 35 защитная крышка 36, после снятия которой легко может быть заменена отрезная фреза 34. Как видно на фиг.3, при отрезании электроламинатного полотна 13 та ее часть, которая в соответствии с направлением вращения расположена в зоне зацепления зубьев отрезной фрезы 34, прилегает к закрытому защитной крышкой 36 устройству 37 бокового подпирания. Остальная часть электроламинатного полотна 13 в зоне державки 32 отрезной фрезы 31 проходит по роликам 38, которые предназначены как для подпирания, так и служат в качестве распорок между державкой 32 отрезной фрезы и полотном 13.

В нижней части державки 32 отрезной фрезы расположен гидравлический двигатель 39, на валу 40 которого находится зубчатое колесо 41, входящее в зацепление с зубьями 42 на валу 43 отрезной фрезы. Этот вал 43 отрезной фрезы установлен на шариковых подшипниках 44 в державке 32 отрезной фрезы. Отрезная фреза 34 с помощью шайбы 45 и винта 46 неподвижно закреплена на валу 43 отрезной фрезы. Вместо гидравлического двигателя 39 может быть также предусмотрен электродвигатель.

Устройство 37 бокового подпирания (фиг.5) состоит из двух опорных пластин 47, расположенных слева и справа от отрезной фрезы 34 и имеющих пазы 48 для одной из режущих пластинок 49. Опорная пластина 47 с помощью пружины 50, противоположный конец которой опирается на днище паза 51 в защитной крышке 36, прижимается к режущей пластинке 49 так, что последняя прилегает к правой поверхности отрезной фрезы 34. Опорная пластина 47 с помощью цилиндрического штифта 52 и юстировочного винта 53 может смещаться таким образом, что режущая пластинка 49 прилегает к левой поверхности отрезной фрезы 34. Эта система с помощью юстировочного винта 53 может устанавливаться таким образом, что отрезная фреза располагается вертикально, вращается точно по кругу без биений и одновременно режущие пластинки 49 с легким нажимом без зазора прилегают к отрезной фрезе 34. Расположенная справа на фиг.5 опорная пластина 47 дополнительно зафиксирована с помощью удерживающей планки 54 на защитной крышке 36.

Режущие пластинки 49 выполнены из твердого сплава и имеют трапецеидальную форму поперечного сечения (фиг.6). Так как они прижимаются к отрезной фрезе 34 лишь с легким прижимом, на боковых поверхностях отрезной фрезы практически не появляется никакого износа, во всяком случае лишь легкий след от соприкосновения. Если необходимо, поверхность отрезной фрезы может быть предусмотрена с не поддающимся износу покрытием, например из карбида титана.

Режущие пластинки 49 имеют на обращенных от центра вращения отрезной фрезы 34 вершинах углов трапеции, которые расположены на длинных сторонах оснований, острые режущие кромки 55 в виде продольных кромок в направлении у, имеющие ширину в направлении х 1/10 мм, к кромкам 55 прилегает электроламинатное полотно 13 слева и справа от режущей кромки 56 отрезной фрезы 34.

Устройство 37 бокового подпирания расположено в месте в соответствии с направлением вращения отрезной фрезы 34, в котором зубья 57 отрезной фрезы 34 погружаются в неотрезанную часть электроламинатного полотна 13. Отрезная фреза 34 оказывает на электроламинатное полотно 13 усилие F в тангенциальном направлении по окружности отрезной фрезы. Это усилие F можно разложить на вертикальную составляющую Fv и горизонтальную составляющую Fh. Вертикальная составляющая силы Fv прижимает электроламинатное полотно 13 к режущим кромкам 55 режущих пластинок 49, так что полотно 13 в концевых зонах плотно подперто вдоль кромки среза 56 во время процесса обрезания. Благодаря этому получают чистые без заусенцев кромки среза, из которых не отделяются ни медные стружки, ни стекловолокна из сердцевины ламината.

Поэтому, если смотреть в направлении подачи каретки 23, режущие кромки 55 скользят по электроламинатному полотну 13 в зоне кромок 56 среза, вследствие чего на краю кромки среза остается легкий контактный след на металлокашированной стороне. Так как режущие кромки выполнены в направлении у острыми, ширина этого контактного следа составляет 1/10 мм, так что он не создает помех. В результате этого контакта режущих кромок 55 с электроламинатом острые кромки ножей изнашиваются и стачиваются очень медленно, так как режущие пластинки 49 состоят из твердого сплава. Если острие округлилось настолько, что нарушается функция подпирания, то путем отпускания винтов 35 и снятия защитной крышки 36 (фиг.3) возможна легкая замена режущих пластинок 49.

Благодаря специальной форме удается повысить срок службы режущих пластинок 49. С этой целью режущие пластинки изготавливаются с квадратной поверхностью основания, прилегающей к отрезной фрезе 34 поверхностью, и все четыре кромки оснащаются ножами 55, так что они имеют вид плоской усеченной пирамиды (на фиг.8). Если теперь кромка первого ножа 55 изношена, то достаточно повернуть режущую пластинку 49 на 90о, так что в качестве опоры служит следующая кромка ножа 55. Таким образом режущие пластинки 49 могут быть повернуты четыре раза, прежде чем будут изношены все четыре ножа и режущие пластинки должны быть заточены.

Механические полоски, которые образуются в кромке среза 56 от каширования медной фольгой при обрезании, а также стружки от стекловолокнистой сердцевины ламината отсасываются с помощью пониженного давления отсасывающим шлангом 58.

Чтобы получить свободные от заусенцев кромки среза, необходима жесткая опора кромок среза во время процесса обрезания. С этой целью используется вертикальная составляющая силы Fv вращения отрезной фрезы, которая прижимает кромку среза к ножу режущей пластинки. Если этой составляющей силы недостаточно, кромка среза может дополнительно прижиматься к ножу с помощью механических средств, например, ролики и им подобные, или с помощью вакуума.

С помощью устройства можно вырезать благодаря соответствующему управлению фрезерно-отрезным станком с числовым программным управлением из электроламинатного полотна 13 любые пластины. Однако во многих случаях желательны прямоугольные пластины такой же ширины, что и электроламинатное полотно, с переменной длиной.

С этой целью фрезерная головка 27 перемещается в направлении х с такой же скоростью, что и скорость поступательного перемещения электроламинатного полотна 13. Это достигается благодаря тому, что каретки 21 направляющих осей 20 (фиг. 2) во время процесса обрезания не перемещаются в направлении х, а жестко соединены с электроламинатным полотном 13, так что каретки 21 перемещаются непосредственно полотном. Для достижения этого жесткого сочленения каретки 21, расположенные по обе стороны рамы, соединяются друг с другом с помощью поперечины 59, на которой находится несколько стрингеров 60, несущих отсасывающую плиту 61. Последняя с помощью вакуума прилегает к вырезаемой пластине в электроламинатном полотне во время процесса вырезания. Подающие вакуум трубопроводы объединены в стрингерах 60. После того, как процесс вырезания закончен, пластина 15 точно перемещается на поддон укладочного устройства 16, вакуум отключается, и пластина укладывается в штабель. Затем фрезерная головка 27 возвращается в исходное положение для следующего процесса вырезания.

Край электроламинатного полотна на определенной ширине состоит из частично отвержденной без давления смолы, когда полотно покидает двухленточный пресс, поэтому с этого края должна сниматься кромка. Для этого предназначены дополнительные фрезерно-отрезные станки, отрезные фрезы которых расположены параллельно направлению поступательного перемещения электроламинатного полотна 13, т. е. в направлении х. Эти концевые фрезы 62 размещены слева и справа на краю электроламинатного полотна 13 в раме 19 в направлении поступательного перемещения электроламинатного полотна 13 перед фрезерной головкой 27 (фиг.2), фрезы 62 закреплены в раме 19 без возможности перемещения в направлениях х и у. В остальном, однако, они выполнены аналогично с фрезерной головкой 27 и тем самым имеют возможность перемещения с помощью цилиндра в вертикальном направлении, так что они могут приводиться в положение соприкосновения или выводиться из положения соприкосновения с электроламинатным полотном 13.

Концевые фрезы 62 имеют также устройства подпирания кромки среза к отрезной фрезе. Таким образом осуществляется также обрезка края электроламинатного полотна с минимальными отходами, и все кромки вырезанных пластин 15 не имеют заусенцев. Для каждого фрезерно-отрезного концевого станка 62 в раме 19 предусмотрен запасной фрезерно-отрезной станок 63, так что при смене отрезных фрез или режущих пластинок запасные фрезерно-отрезные станки 63 переводятся в рабочее положение и производство электроламинатных полотен не прерывается. Привод отрезных фрез концевых 62 и запасных 63 фрезерно-отрезных станков вновь осуществляется с помощью гидравлических или электрических двигателей. В передней части рамы 19 электроламинатное полотно 13 подпирается роликами 64, так что его провисание предотвращается. Такие ролики могут быть расположены в раме в любом необходимом месте.

Реферат

Способ включает прессование отдельных полотен на ленточном прессе в ламинатное полотно с последующей резкой на фрезерно-отрезном станке. Перед резкой полотна на отдельные пластины различной ширины проводят отпиливание его краев, а резку проводят при создании подпора в направлении к кромкам реза зубьев фрезы при одновременном воздействии на кромку среза. Устройство для осуществления способа резки содержит установленные последовательно разматывающие узлы с барабанами, двухленточный пресс, установку для поперечной резки полотна. Установка для поперечной резки выполнена в виде фрезерно-отрезного станка с ЧПУ, фрезерная головка которого связана с каретками, установленными в направляющих станка с возможностью перемещения вдоль и поперек полотна и в вертикальном направлении. Головка снабжена средством бокового подпора обеих сторон отрезной фрезы, прижимные элементы которого узкой поверхностью обращены к полотну. 2 с. и 24 з.п. ф-лы, 8 ил.

Комментарии