Способ получения фторуглеродных соединений (варианты) и установка для его осуществления - RU2154624C2

Код документа: RU2154624C2

Чертежи

Описание

Настоящее изобретение относится к способу получения фторуглеводородных соединений и к установке и аппарату для получения фторуглеводородных соединений. В особенности, изобретение относится к способу и к установке и аппарату для непрерывного селективного получения желаемых фторуглеводородных соединений при минимальном количестве стоков.

Согласно одному из аспектов изобретения

предлагается способ получения желаемого фторуглеводородного соединения, включающий стадии:

создание высокотемпературной зоны;

подачу по крайней мере одного исходного вещества в

высокотемпературную зону для генерирования среды нагретого газа, включающего фторсодержащее соединение и углеродсодержащее соединение;

регулирование молярного отношения C:F в среде нагретого

газа в выбранном значении от около 0,4 до 2;

регулирование величины удельной энтальпии нагретого газа в пределах от 1 до 10 кВт•ч/кг в течение промежутка времени, достаточного для

образования реакционной термической газообразной смеси, содержащей реакционноспособное вещество, включающее реакционноспособные фторсодержащие промежуточные соединения и реакционноспособные

углеродсодержащие промежуточные соединения, и

охлаждение реакционноспособной термической смеси со скоростью охлаждения и до температуры, выбранной так, чтобы получить конечный продукт,

включающий желаемое фторуглеводородное соединение.

Величина отношения C:F в среде горячего газа выбирается с учетом оптимального выхода названных промежуточных соединений при оптимальном расходе энергии.

Если не утверждается иного, то указанная удельная энтальпия относится к термической газообразной смеси и выражает величину на 1 кг термической газообразной смеси.

Исходное вещество может включать газовый поток и по крайней мере одно фторуглеводородное соединение. Таким образом, исходное вещество может включать одно или более фторуглеводородных соединений, выбранных согласно желаемому молярному отношению C:F в среде горячего газа для обеспечения получения конечного фторуглеводородного соединения.

Фторуглеводородное соединение может иметь короткую углеродную цепь. Обычно это C-C-перторуглеродное соединение общей формулы CnFm где 0 < n < 10, a m = 2n, 2n+2 или 2n-2. Например, газообразное фторуглеводородное соединение, такое как дифторэтилен (C2F2), тетрафторэтилен (C2F4), гексафторэтан (C2F6 ), гексафторпропен (C3F6), октафторпропан (C3F8), тетрафторметан (CF4), октафторбутен (C4F8) или декафторбутан (C4F10).

Желаемые фторуглеводородные соединения, которые получают по способу согласно данному изобретению, обычно представляют собой C1-C4 - фторуглеводороды, например тетрафторэтилен (C2F4, ТФЭ), гексафторэтан (C2F6), гексафторпропен (C3F6), октафторпропан (C3 F8) и тетрафторметан (CF4, карбонтетрафторид).

Следует подчеркнуть, что некоторые фторуглеводородные соединения, конкретно упомянутые как фторуглеводородные конечные продукты, являются теми же самыми соединениями, которые упомянуты как возможные исходные фторуглеводороды. Таким образом, изобретение предусматривает способ эффективного превращения доступного, но не целевого фторуглеводорода в другое конечное (желаемое) фторуглеводородное соединение, а также способ превращения смеси фторуглеводородов в одно или более очищенных желаемых фторуглеводородных соединений.

Способ по изобретению может включать другие стадии, а именно введение углеродсодержащего соединения в среду горячего газа в условиях регулирования

величины энтальпии для получения реакционной термической газообразной смеси реакционноспособных промежуточных соединений, полученных из углеродсодержащего соединения. Если вводимое вещество содержит

фторуглеводородное соединение, то реакционноспособные промежуточные соединения могут быть получены из фторуглеводородного соединения и частиц углеродсодержащего соединения. Соответственно способ может

включать стадии:

создание высокотемпературной зоны;

подачу исходного газового потока, содержащего по крайней мере одно фторуглеводородное соединение, в высокотемпературную зону для

генерирования среды горячего газа;

введение в условиях регулируемой величины энтальпии частиц углеродсодержащего соединения в среду горячего газа для получения реакционноспособной термической

смеси с молярным отношением C:F в пределах от ~0,2 до 4 и величиной удельной энтальпии в пределах от около 1 кВт•ч/кг до 10 кВт•ч/кг;

контролирование указанной удельной

энтальпии в течение промежутка времени, достаточного для того, чтобы вызвать образование реакционноспособной термической смеси, причем эта смесь содержит реакционноспособные частицы, включая желаемые

фторсодержащие и углеродсодержащие промежуточные соединения, полученные из по крайней мере одного фторуглеводорода и углеродсодержащего вещества в виде частиц;

охлаждение реакционной

термической смеси таким образом, чтобы получить смесевой продукт, содержащий по крайне мере одно желаемое фторуглеводородное соединение.

Среда горячего газа в высокотемпературной зоне может быть создана генерированием плазмы в исходном газообразном веществе, например, под действием электрической дуги в названной высокотемпературной зоне между по крайней мере одной парой электродов. Электродами могут быть существенно неизнашивающиеся (неразрушающиеся) электроды.

Вид реакционноспособного вещества, образуемого в среде горячего газа, будет зависеть от состава вводимого газового потока, природы частиц углеродсодержащего соединения и других факторов. Более того, некоторые реакционноспособные соединения могут быть получены в среде горячего газа даже прежде введения частиц углеродсодержащего соединения, и дополнительные реакционноспособные соединения могут быть получены после введения названного углеродсодержащего соединения. Эти реакционноспособные соединения будут описаны более подробно ниже. Реакционноспособные соединения включают некоторые желаемые промежуточные соединения, которые в условиях дальнейшей реакции в подходящих условиях быстрого охлаждения до заданной температуры реакции обеспечат получение желаемого фторуглеводородного соединения (или фторуглеводородных соединений).

Как будет более подробно показано ниже, то, каким образом охлаждают реакционную термическую смесь, содержащую среди реакционноспособных соединений желаемые промежуточные продукты, определяет конечный фторуглеводородный продукт (продукты). Соответственно стадия охлаждения предпочтительно имеет скорость охлаждения, пределы температуры охлаждения и период времени, в течение которого выдерживают охлажденную термическую смесь в пределах температуры охлаждения, каждые из которых выбирают так, чтобы определить природу по крайней мере одного желаемого фторуглеводородного соединения, являющегося конечным продуктом реакции.

Частицы углеродсодержащего соединения могут быть введены в среду горячего газа, например термическую плазму, таким образом и при таких значениях энтальпии, чтобы получить реакционноспособную термическую смесь, содержащую реакционноспособные частицы, включая желаемые промежуточные продукты, и предпочтительно имеющую величину удельной энтальпии не менее 3 кВт•ч/кг. Частицы углеродсодержащего вещества могут быть предварительно нагреты перед введением в среду горячего газа. Скорость введения специфического углеродного соединения и его температуру, таким образом, можно регулировать, чтобы обеспечить получение реакционной термической смеси, в которой углеродсодержащие частицы достигают температуры в пределах от 2000K до 3000K (1728 - 2728oC).

Частицы углеродсодержащего соединения могут быть введены непосредственно в среду горячего газа в высокотемпературной зоне или они могут быть введены в зону смешения для смешения со средой горячего газа, вытекающего из высокотемпературной зоны.

Таким образом, способ может включать следующие стадии:

создание высокотемпературной зоны под действием дугового разряда

между существенно нерасходующимися электродами и зоны смешения в непосредственной близости от высокотемпературной зоны;

введение исходного потока газа, содержащего по крайней мере одно

фторуглеводородное соединение, в высокотемпературную зону и генерирование термической плазмы в названной зоне, содержащей фторсодержащие соединения и углеродсодержащие соединения;

контролирование молярного отношения C:F в термической плазме в пределах выбранного значения от 0,4 до 2;

контролирование в названной высокотемпературной зоне величины удельной энтальпии

термической плазмы в пределах от 1 кВт•ч/кг до 10 кВт•ч/кг;

введение частиц углеродсодержащего соединения в зону смешения для смешения с термической плазмой при указанном выше

значении C:F, чтобы получить реакционную термическую смесь, в которой углеродсодержащие частицы достигают температуры от 2000K до 3000K (1728 - 2728oC), причем указанная реакционная

термическая смесь содержит реакционноспособные соединения, включающие реакционноспособные фторсодержащие промежуточные соединения (предшественники) и реакционноспособные углеродсодержащие соединения,

и имеет величину удельной энтальпии не менее чем 3 кВт•ч/кг;

выдерживание реакционноспособной термической смеси при вышеуказанных условиях в течение определенного промежутка времени;

быстрое охлаждение реакционной термической смеси, содержащей промежуточные соединения, в зоне охлаждения таким образом, чтобы получить смесевой продукт, содержащий по крайней мере одно

желаемое фторуглеводородное соединение.

Зона смешения, в которую могут быть введены частицы углеродсодержащего соединения, может образовывать часть высокотемпературной зоны или может непосредственно примыкать к высокотемпературной зоне. Предпочтительно высокотемпературная зона может быть зоной, расположенной внутри, вокруг или в непосредственной близости от дуговой плазменной горелки, и зона смешения может быть расположена у выхода горелки, т.е. в области хвостового пламени горелки.

Изобретение основано на посылке, что фторуглеводороды, такие как тетрафторэтилен (C2F4, ТФЭ), тетрафторметан (CF4), гексафторэтан (C2F6) и гексафторпропан (C3F6), могут быть получены нагреванием фторуглеводородного соединения, предпочтительно в присутствии углерода, для создания среды горячего газа с регулируемым отношением C:F и удельной энтальпией в пределах от 1 кВт•ч/кг до 10 кВт•ч/кг и быстрым охлаждением реакционной смеси до температуры ниже ~800K (528oC).

Высокое значение величины энтальпии, необходимое для протекания реакции, может быть, в основном, достигнуто в таких процессах, как нагрев за счет сопротивления с использованием графитовых резисторов, индуктивный нагрев графита посредством радиочастотного, индуктивного или емкостного двойного плазменного генерирования, создания плазмы низкочастотного переменного тока или плазмы постоянного тока путем использования различных электродных систем, например малоизнашивающихся интенсивно охлаждаемых угольных электродов, или охлаждаемых неуглеродных электродов, или интенсивно охлаждаемых неуглеродно-углеродных электродов.

Таким образом, задачей изобретения является создание высокотемпературной плазмы, содержащей реакционноспособные соединения, некоторые из которых образуют с углеродом желаемые реакционноспособные промежуточные соединения, которые в присутствии углерода в процессе или после охлаждения приведут к образованию желаемых фторуглеводородных соединений.

В том случае, если входящий газ, в среде которого генерируют высокотемпературную плазму, включает фторуглеводородное соединение, могут быть получены следующие виды реакционноспособных веществ: CF3, CF2, CF, F, C и их ионы.

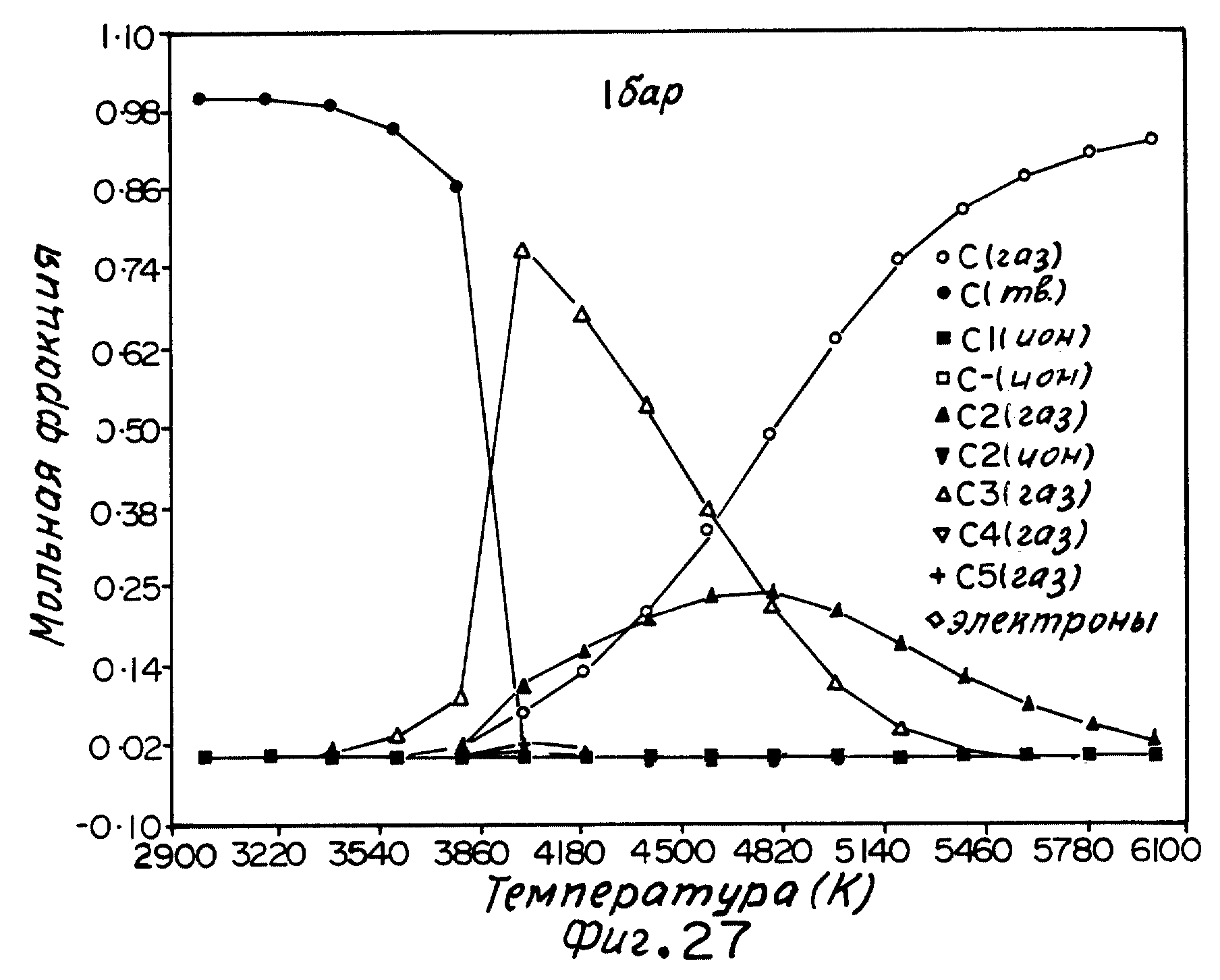

При смешении плазменного газа с частицами углерода могут быть получены следующие реакционноспособные вещества: C (газ), C (твердый), C+ (ион), C2 (газ), C2F2 (газ), C2F4, C2F6, C3 (газ), CF (газ), CF+ (ион), CF2 (газ), CF3 (газ), CF4 (газ), F (газ), F- (ион), e (электрон).

Из этих реакционноспособных ионов желаемыми промежуточными соединениями для получения C2F4 (ТФЭ) являются следующие: C2F2, CF2, CF3, CF и F. Соответственно энтальпия среды горячего газа, отношение C:F в среде горячего газа и превалирующее давление могут контролироваться для создания предоминанты в реакционной термической смеси этих реакционноспособных промежуточных соединений.

В экспериментальных процедурах процесс осуществляют при давлении в пределах от 0,01 бар до 1,0 бар с использованием в качестве исходного фторуглеводородного соединения CF4 и устройства для создания плазмы прямого тока (DC) с неохлаждаемыми углеродными электродами и плотностью тока от 40 до 120 А/см.

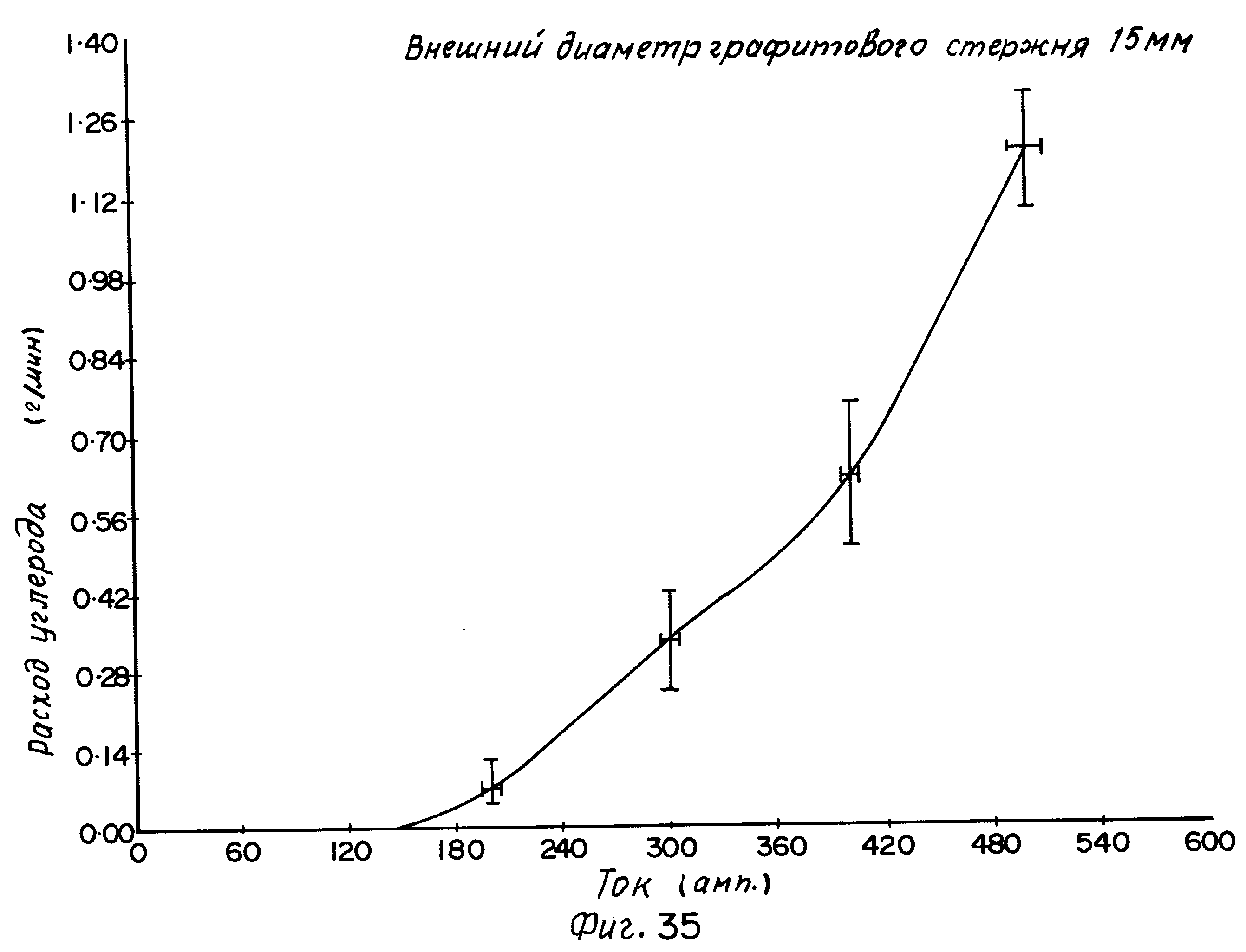

Было обнаружено, что такие углеродные электроды сублимируются при повышении величины тока между электродами выше некоторого

уровня в условиях, определяемых некоторыми величинами температуры и давления, например, если плотность тока между электродами превышает 100 А/см при атмосферном давлении и температуре около 4000K

(3728oC). (Это будет проиллюстрировано и пояснено далее со ссылкой на фиг.35.)

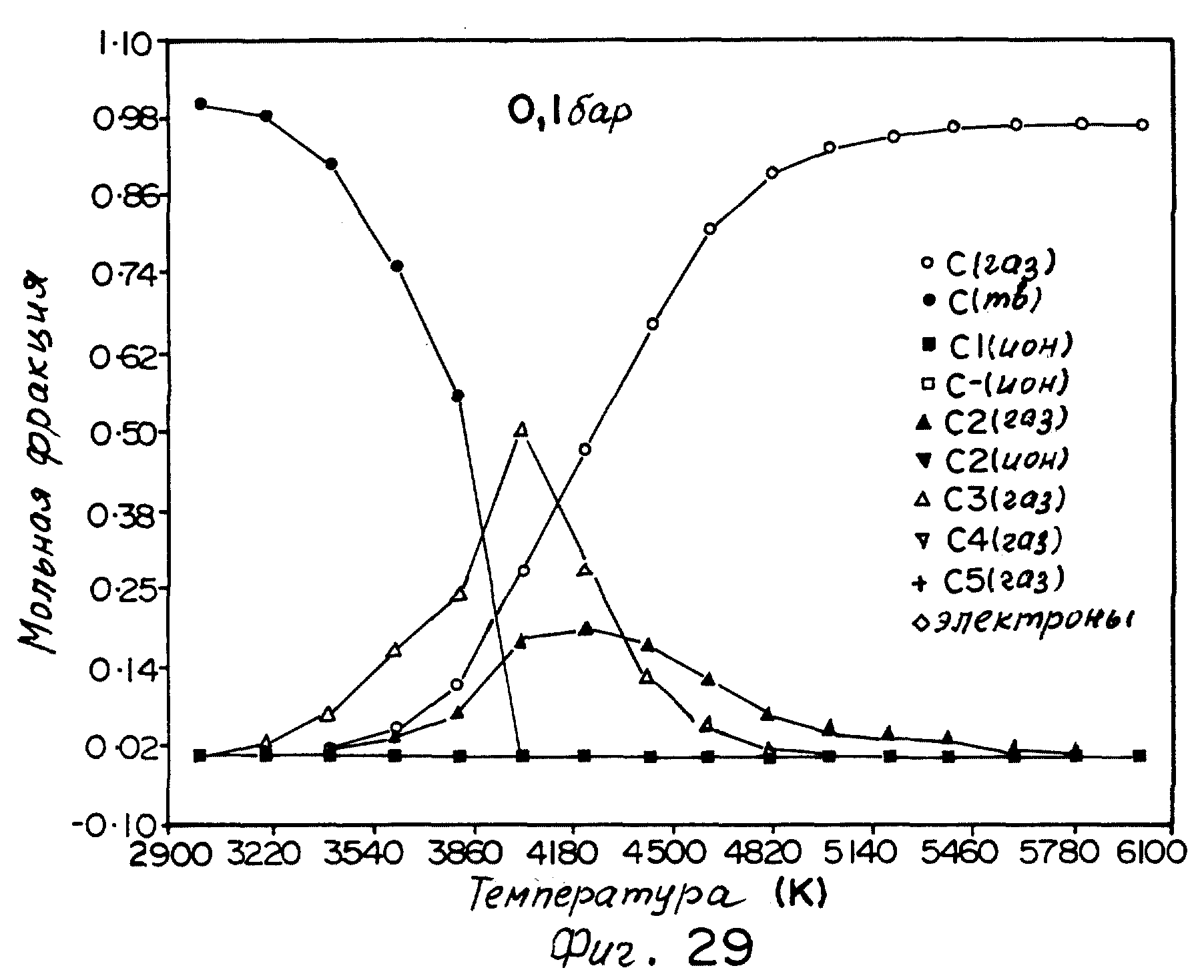

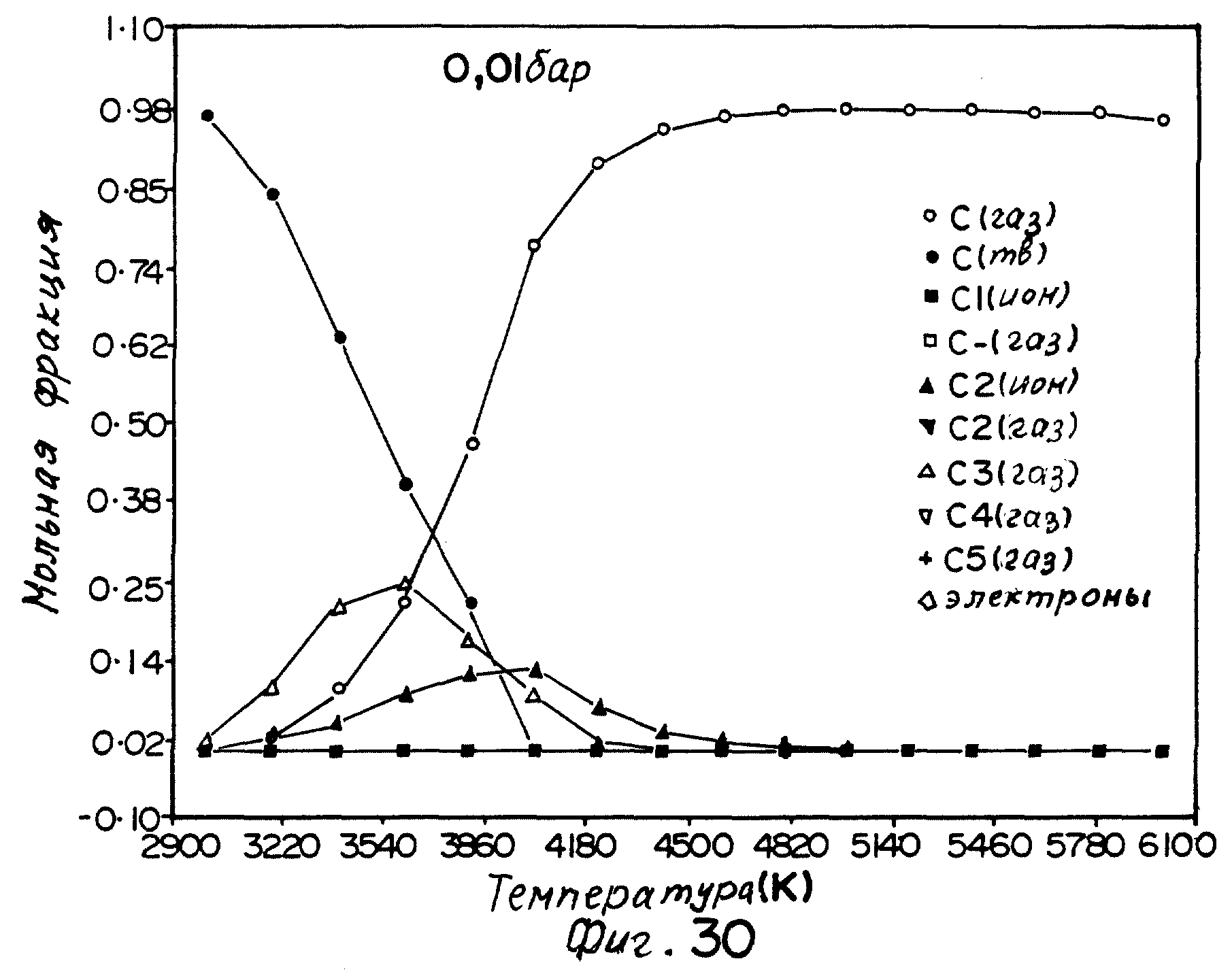

Кроме того, было установлено, что уровень тока, при котором возникает сублимация углеродных

электродов, понижается с понижением давления так, что измеряемое количество углерода сублимирует при плотности тока выше ~80 А/см и величине давления около 0,01 - 0,1 бар, и что температура сублимации

углерода аналогичным образом понижается при понижении давления так, что температура сублимации падает до величины ~3000K при давлении около 0,01 - 0,1 бар. (Это будет проиллюстрировано и пояснено

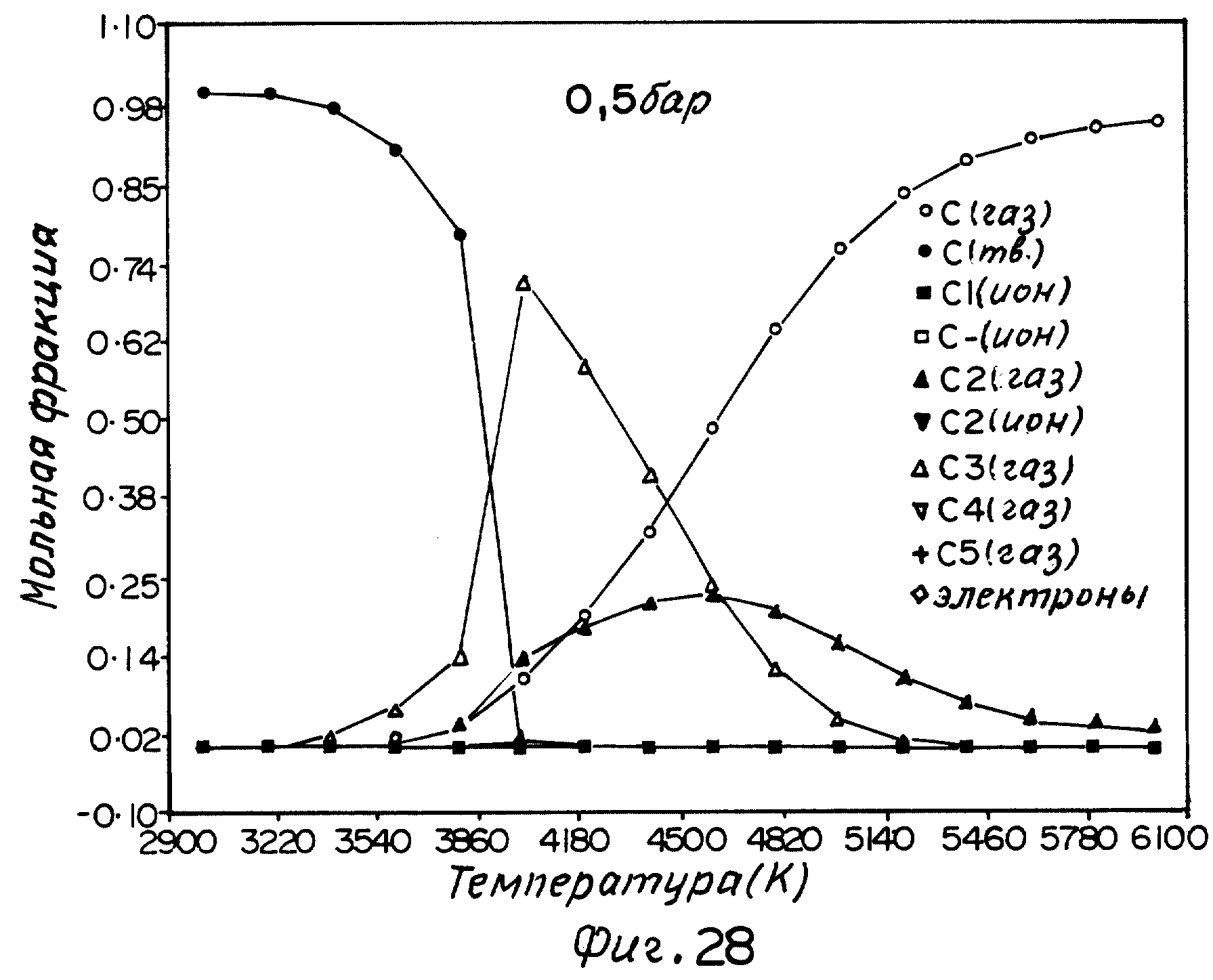

далее со ссылкой на фиг. 27 - 30.)

Утверждается, что в описанной выше экспериментальной процедуре при использовании CF4 в качестве исходного фторуглеводородного соединения и при

создании плазмы прямого тока между неохлаждаемыми углеродными электродами сублимирующийся с электродов углерод является источником получения достаточного количества углерода, необходимого для

ощутимого выхода тетрафторэтилена (около 80%), таким образом вызывая быстрый износ углеродных электродов. Очевидно поэтому такая процедура не может быть непрерывной операцией.

Экспериментальная работа, таким образом, показала, что использование плазменной установки с неохлаждаемыми углеродными электродами было непрактичным ввиду износа электродов, и до настоящего времени было невозможно осуществить процесс в течение более нескольких минут.

Заявитель обнаружил, что можно успешно использовать плазменные установки с существенно не изнашивающимися электродами для осуществления процесса в течение значительно более длительного периода времени, то есть вплоть до нескольких часов.

Важным аспектом, вытекающим из проделанной заявителем работы, является демонстрация потребности в электродах из материала с хорошей устойчивостью к химической коррозии под действием фтора при повышенной температуре, например вплоть до 1300K, и связанная с этим потребность в электродах, охлаждаемых и даже интенсивно охлаждаемых до температуры ниже ~1300K (1000oC), а в случае графита - ниже ~800K (500oC).

Под нерасходующимися электродами подразумевают электроды, которые могут работать от более чем нескольких минут до нескольких часов без их изнашивания, то есть без существенного разрушения и/или эрозии. Обычно это охлаждаемые или даже интенсивно охлаждаемые металлические электроды, такие как электроды из меди или из медных сплавов, которые могут содержать вставки из подходящих тугоплавких веществ, такие как углеродные и графитовые вставки. Вставки могут быть из графита с добавками или высокотемпературного металлического сплава, содержащего вольфрам, торийсодержащий вольфрам или вольфрамовые сплавы с добавками, цирконий, гафний, карбид гафния, тантал, карбид тантала и другие подходящие термостойкие материалы.

Электроды описываются более подробно ниже. Электроды могут образовывать часть устройства для генерирования плазмы, такого как высоковольтная плазменная горелка прямого тока (DC). В последующем способ по изобретению будет описан с использованием высоковольтной DC плазменной горелки для создания высоковольтной плазмы. Более чем одна, предпочтительно три, такие плазменные горелки могут быть использованы, причем плазменные горелки имеют выходные концы, где известным образом образуется хвостовое пламя и горелки расположены так, что входят в камеру смешения, образуя часть установки.

Как отмечалось выше, электроды предпочтительно представляют собой неизнашивающиеся охлаждаемые металлические электроды, в некоторых случаях имеющие добавку, такую как графит. Одной из причин предпочтительного использования таких электродов, помимо их относительно большей долговечности, является отсутствие эрозии или лишь небольшая эрозия, так что либо вовсе не образуется продуктов эрозии, либо их образуется немного и исключается блокирование выходного отверстия горелки.

В экспериментальной работе с использованием изнашивающихся углеродных электродов найдено, что углерод сублимирует и осаждается в более холодных областях выходного отверстия горелки. Осажденный углерод образует твердую массу, что вызывает блокирование выходного отверстия горелки, а также загрязнение и блокирование средств для быстрого охлаждения реакционной смеси, как это будет более подробно показано ниже. Такое отложение твердого углерода, таким образом, будет препятствовать и/или нарушать непрерывность процесса.

При использовании неизнашивающихся электродов, как это предлагается по изобретению, например охлаждаемых электродов из металла или металлических сплавов с графитовыми вставками, становится возможным поддерживать процесс в течение нескольких часов, а именно в течение более чем ~8 часов и до около трех дней. Это создает возможность создания жизнеспособного промышленного способа получения фторуглеводородных соединений, особенно тетрафторэтилена, с рециркуляцией побочных продуктов реакции при минимальном образовании отработанных стоков.

В случае использования множества, например трех, плазменных горелок, они могут быть установлены с входом в зону смешения, например, в виде камеры смешения таким образом, что при работе хвостовое пламя распространяется в камеру смешения и таким образом, что устанавливается расширенная высокотемпературная зона, окруженная зоной смешения с температурой лишь немного ниже, чем в высокотемпературной зоне.

Фторуглеводородным соединением входящего газового потока может быть CF4 или C2F6 или их смесь либо оно может содержать или включать разбавительную смесь газообразного F2. На практике предпочтительный уровень энтальпии может быть установлен в зависимости от состава входящего газа для обеспечения оптимальной эффективности процесса.

Частицы углеродсодержащего соединения могут быть введены в среду горячего газа в виде мелких частиц, например, размером от 10-3 мм до ~0,3 мм. Как уже отмечалось, скорость подачи регулируют так, чтобы обеспечить молярное отношение C:F в реакционной термической смеси в пределах от ~0,4 до 2, и таким образом, чтобы углеродные частицы в термической смеси достигли бы температуры от ~2000K до 3000K (1728-2728oC). Удельная энтальпия реакционной термической смеси предпочтительно поддерживается на уровне не менее чем около 3 кВт•ч/кг. Очевидно, что энтальпия (а следовательно, и температура) реакционной смеси будет зависеть от температуры и количества добавленных углеродных частиц.

Частицы углеродсодержащего соединения могут подаваться в зону смешения из бункера и могут быть предварительно нагреты в бункере или между бункером и зоной смешения перед подачей в зону смешения. Частицы углеродсодержащего соединения могут быть введены в зону смешения со скоростью настолько низкой, как 0,1 г/мин для низкопроизводительных процессов, или скорость может быть увеличена в случае промышленного процесса для поддержания требуемого молярного отношения C: F. Соединением может являться углерод в виде частиц. Предпочтительно это должен быть чистый углерод, хотя он может содержать и небольшое количество сажи. Особенно должно быть как можно меньшим содержание в углероде водорода, кремния и серы. Предпочтительно углерод должен быть освобожден от водорода, кремния и серы.

Зона смешения обычно находится под давлением от ~0,01 до 1,0 бар. В зоне смешения образуется реакционная термическая смесь в результате взаимодействия углерода с реакционноспособными веществами плазмы. Названная термическая смесь содержит желаемые реакционноспособные фтор- и углеродсодержащие промежуточные соединения. При быстром охлаждении термической смеси, например, гашением и при выдерживании в течение подходящего периода времени при температуре охлаждения образуются желаемые фторуглеводородные конечные продукты. Скорость охлаждения, также как величина температуры после охлаждения и время реакции при температуре охлаждения будут определять образуемый конечный продукт, так же как его выход, как это будет описано более подробно ниже.

Частицы углерода, вместо этого или дополнительно, могут подаваться в высокотемпературную зону, например в область дуги между электродами горелки. При этом успешно решаются проблемы сублимации и последующей конденсации загрязнения, описанные выше. Углерод предпочтительно вводят в хвостовое пламя плазменной горелки, которое может быть направлено в зону смешения. Для обеспечения оптимальных значений энтальпии в зоне смешения с минимальным охлаждением плазменного пламени частицы углерода, как указано выше, могут быть предварительно нагреты.

Частицами углеродсодержащего соединения могут являться (или они могут включать) частицы политетрафторэтилена (ПТФЭ). Таким образом, способ может включать дополнительную стадию введения в высокотемпературную зону или в зону смешения политетрафторэтилена или смеси его с углеродом. При использовании в качестве дополнительного углеродсодержащего соединения ПТФЭ его, преимущественно, вводят в зону смешения. Очевидно, что отходы, содержащие ПТФЭ, могут быть утилизированы путем рециркуляции их и возвращения в производственный цикл. Кроме того, способ может включать еще одну дополнительную стадию введения фторсодержащего газа в высокотемпературную зону или в зону смешения. Таким образом, входящий газовый поток может включать газообразный фтор, например, в количестве от ~5 до 30 мол.%.

Величина энтальпии реакционной термической смеси обычно поддерживается выше ~1 кВт/кг и предпочтительно не менее ~3 кВт•ч/кг.

Как отмечено выше, частицы углерода взаимодействуют с реакционноспособными веществами, образующимися в высокотемпературной зоне, в то время как тепловая энергия передается углеродным частицам и в реакционной термической смеси образуются при этом между прочими соединениями желаемые реакционноспособные фторсодержащие и углеродсодержащие промежуточные соединения, такие как CF2, C2F2, CF3, CF и F, которые в процессе охлаждения и дальнейшего взаимодействия образуют фторуглеродные соединения, такие как ТФЭ, C2F2, C3F6, C3F8, CF4. Регулируя скорость охлаждения или гашения, эффективную температуру гашения и период времени, в течение которого выдерживают реакционную смесь при специфической температуре после гашения, можно повысить выход одних или других из названных выше продуктов. Например, для достижения максимального выхода ТФЭ предпочтительно охлаждают реакционноспособные промежуточные продукты до температуры ниже ~800K в течение менее чем ~0,05 с. Также возможно выделить реакционноспособное соединение C2F2 быстрым охлаждением реакционноспособных промежуточных продуктов до температуры ниже ~ 1000K (728oC).

Обычно охлаждение реакционноспособной термической смеси происходит в течение выбранного промежутка времени охлаждения до выбранного интервала температуры охлаждения, и термическую смесь будут выдерживать в выбранном интервале температур охлаждения в течение выбранного промежутка времени, и все эти параметры выбираются так, чтобы обеспечить наличие желаемого фторуглеводородного соединения(ний) в конечном продукте.

Для повышения выхода C2F6 можно увеличить время охлаждения до ~0,05 - 3 с. С другой стороны, при температуре охлаждения выше 800K (728oC), например от ~1000K до 1200K (728 - 928oC), можно получить максимальный выход C3F6. В случае небыстрого охлаждения реакционноспособных промежуточных продуктов продуктом реакции, в основном, является CF4. Получение CF4 в больших количествах можно достигнуть при введении фтора в зону смешения в процессе получения.

Охлаждение осуществляют обычными методами, например посредством теплообменника с холодной плоскостью или одно- или многотрубчатого теплообменника либо смешением с холодной жидкостью или их комбинацией или любыми другими подходящими средствами.

Для охлаждения предпочтительно следует использовать теплообменник такого типа, который позволяет охладить реакционноспособные промежуточные продукты от ~ 2500K (2228oC) до ниже ~800K (528oC) за очень короткое время, обычно менее чем за 0,1 с. В случае, если охлаждение или гашение достигают смешением холодного газа, используют газообразный фторуглеводород или подходящий инертный газ в качестве холодного газа.

Таким образом, способ включает стадию быстрого охлаждения реакционноспособных промежуточных соединений в зоне охлаждения до заданной температуры в пределах от ~ 100K и до ~1200K со скоростью в пределах от ~500 до 10 K/с и взаимодействия промежуточных соединений при заданной температуре и в течение подходящего промежутка времени в зависимости от желаемого конечного продукта.

Например, согласно изобретению предлагается способ получения ТФЭ охлаждением реакционноспособных промежуточных соединений до температуры ниже ~ 800K за менее чем 0,05 с c последующей выдержкой в течение подходящего времени для протекания реакции, например в течение ~0,01 с.

Предлагается также способ получения C2F6 охлаждением реакционноспособных промежуточных соединений до температуры ниже ~800K в течение ~0,05 - 3 с и выдержкой для протекания реакции в течение подходящего времени или способ получения C3F6 охлаждением реакционноспособных промежуточных соединений до температуры в пределах от ~800K до ~1000K в течение ~0,05 - 3 с и выдержкой для протекания реакции в течение подходящего времени.

Изобретение, кроме того, касается способа получения C2F2 быстрым охлаждением реакционноспособных промежуточных соединений до температуры ниже ~ 100K с выдержкой для протекания реакции в течение соответствующего времени или способа получения CF4 взаимодействием промежуточных соединений без охлаждения.

Например, при использовании трубчатого теплообменника с холодной плоскостью можно достигнуть оптимального выхода ТФЭ правильным выбором параметров теплообменника, таких как диаметр и длина трубы, температура охлаждающей жидкости, масса потока и т.д. Обычно время быстрого охлаждения и указанные температуры охлаждения на практике могут быть установлены путем варьирования массы потока через теплообменник и длины теплообменника.

Предпочтительно использовать теплообменник с фиксированной стенкой, то есть теплообменник, который работает без перемешивания охлаждающей жидкости с термической смесью и в котором между охлаждающей жидкостью и термической смесью расположена теплопроводная разделительная стенка. Это позволяет избежать последующих стадий разделения.

Способ может включать стадию выделения по крайней мере одного желаемого углеводородного соединения из реакционной смеси. Другие компоненты в смесевом продукте могут быть выделены и возвращены в цикл.

Способ можно осуществлять при абсолютном давлении около 0,01 -1,0 бар.

Как указано выше, скорость введения частиц углерода, и/или политетрафторэтилена (ПТФЭ), и/или фторсодержащего соединения в плазму предпочтительно должна быть такой, чтобы регулировать отношение C:F в плазме на уровне около 0,4 - 2,0, предпочтительно 1.

Подобно углероду политетрафторэтилен может быть введен в форме порошка с размером частиц от ~10-3 мм до 0,3 мм, предпочтительно ~10-3 мм.

Углерод и/или ПТФЭ могут быть введены в зону смешения посредством гравитационного питающего механизма или газом-переносчиком преимущественно с использованием части входящего газового потока в качестве транспортирующего средства. На практике давление в питающем бункере для углерода может быть снижено до величины ниже выбранного оптимального значения, например до ~10 бар (абсолют), а затем давление может быть повышено и поддерживаться на оптимальном уровне за счет подачи фторуглеродного газа. Как уже указывалось, температура углеродных и/или ПТФЭ-частиц может быть достигнута перед введением их в зону смешения, что способствует достижению и регулированию желаемой величины удельной энтальпии и оптимальному протеканию процесса.

Ввиду высокой экзотермичности реакции фтора с углеродом можно уменьшить требуемый расход энергии за счет регулируемой подачи фтора в зону смешения.

Можно также использовать и другие методы для оптимизации расхода энергии.

Таким образом, способ может включать стадию введения фтора в зону смешения. Фтор может быть введен в виде смеси со фторуглеродным газом. Количество фтора в смеси может составлять от 5 до 30 мол.%.

Важно при введении фтора в систему регулировать отношение между фтором, углеродом и газом, вводимым в систему, так, чтобы поддерживать отношение C:F в пределах от ~0,4 до 2,0, предпочтительно около 1, и величину удельной энтальпии смеси от ~ 1 до 10 кВт•ч/кг, предпочтительно ~3 кВт•ч/кг, в случае использования фторуглеродного питающего газа. Фтор может быть, например, введен в хвостовую зону пламени плазменной горелки (горелок).

Смесевой продукт может включать углеродсодержащие частицы. Таким образом, способ может включать стадию удаления твердых частиц из смесевого продукта, например, его фильтрацией. Например, смесевой продукт может быть профильтрован через термостойкий фильтр, такой как фильтр из политетрафторэтилена, карбида кремния SiC, или металлический фильтр. Конечно, может быть использован и любой другой метод выделения твердого вещества из газового потока, такой как выделение с помощью циклона.

Способ может включать стадию рециркуляции углеродсодержащих частиц со стадии выделения обратно к бункеру.

На практике способ предпочтительно проводят таким образом, чтобы свести к минимуму образование N2, или O2, или водяных паров, так как это привело бы к образованию нежелательных и/или нестабильных продуктов.

Такие компоненты, как HF и F2, могут быть удалены из смесевого продукта перед или после, но предпочтительно после, стадии разделения газа и твердых веществ. Таким образом, способ может включать дополнительную стадию пропускания продукта через один или более химических или охлаждающих поглотителей для удаления примесей, таких как HF или F2. Например, продукт может быть пропущен через углеродный поглотитель при температуре обычно 700K (428oC) для удаления F2 и через поглотитель, содержащий NaF, для удаления HF. Вместо этого HF можно удалить охлаждением продукта для конденсации жидкого HF. Вместо этого фторсодержащие загрязнения могут быть удалены мокрой очисткой газа разбавленным щелочным раствором, предпочтительно раствором KOH, для удаления реакционноспособных фторидов из газообразного продукта.

Способ может включать дополнительную стадию сжатия производственных газов до давления ниже ~20 бар, предпочтительно ~10 бар, что является достаточно высоким для дистилляции или мембранного разделения компонентов производственных газов в безопасных условиях. Давление, конечно, должно поддерживаться достаточно низким для ингибирования или предотвращения спонтанной полимеризации ненасыщенных компонентов производственных газов или экзотермического превращения тетрафторэтилена в углерод и CF4. Для обеспечения безопасности процесса согласно изобретению предусматривается введение ингибитора в процессе компрессионной обработки и на стадии разделения.

Могут быть использованы вместо этого или дополнительно и другие методы очистки, такие как газовое центрифугирование.

Полученный газ обычно хранят в ограниченном объеме в емкостях под давлением с добавкой соответствующего ингибитора или он может быть передан на другие установки для дальнейших химических превращений, таких как полимеризация, для получения политетрафторэтилена. Нежелательный фторуглеродный газ может быть рециркулирован в исходный газовый поток для повторного использования.

Согласно другому аспекту изобретения предлагается также установка для получения фторуглеродных соединений, включающая;

высокотемпературную зону для массы горячего газа;

средства, генерирующие тепло, для создания высокой температуры в высокотемпературной зоне с тем, чтобы превратить подаваемый в зону газовый

поток в названную массу горячего газа, включающего фторсодержащие частицы и углеродсодержащие частицы;

средства для введения подаваемого материала в высокотемпературную зону для превращения

этого материала в массу нагретого газа;

реакционную зону, в которой масса нагретого газа образует реакционную термическую смесь при контролируемых значениях энтальпии и контролируемом

отношении C:F, причем указанная смесь содержит реакционноспособные частицы, включая реакционноспособные фторсодержащие промежуточные соединения и реакционноспособные углеродсодержащие промежуточные

соединения;

средства для контролирования значения удельной энтальпии и отношение C:F в реакционноспособной термической смеси;

средство для охлаждения реакционноспособной термической

смеси в контролируемых условиях для получения конечного продукта, содержащего по меньшей мере одно желаемое фторуглеводородное соединение.

Установка может далее включать зону смешения для осуществления смешения массы нагретого газа с частицами материала с образованием реакционной термической смеси и средство для введения при контролируемом значении энтальпии частиц углеродсодержащего вещества в массу нагретого газа в зоне смешения для образования указанной реакционной термической смеси, содержащей реакционноспособные фторсодержащие промежуточные соединения и реакционноспособные углеродсодержащие промежуточные соединения.

Средства, генерирующие тепло предпочтительно способны создавать плазму в подаваемом газовом потоке. Теплогенерирующие средства могут включать по крайней мере одну пару существенно не расходующихся электродов, расположенных в высокотемпературной зоне для генерирования электрической дуги.

Электрическая дуга может быть такой, чтобы нагреть газовый поток и создать плазму с удельной энтальпией от ~1 до ~10 кВт•ч/кг, предпочтительно не менее чем ~3 кВт•ч/кг.

Как уже указывалось, электроды являются предпочтительно нерасходующимися (не расходуемыми в процессе) электродами. Под нерасходующимися электродами подразумеваются описанные выше типы электродов, которые могут работать без саморасходования (саморазрушения) в течение нескольких часов или без проявления существенных признаков разрушения и/или эрозии.

Средство для генерирования тепла, таким образом, может включать по меньшей мере одну плазменную горелку, имеющую пару существенно не расходующихся электродов, выбранных из группы, состоящей из медных, никелевых и медноникелевых электродов, с необязательной вставкой из графита или графита с присадкой, в которой предусмотрено охлаждающее средство для охлаждения электродов до температуры ниже ~1300K (~1028oC) и выдержки их при этой температуре.

Зона смешения может образовывать часть высокотемпературной зоны или может непосредственно примыкать к ней.

Предпочтительно установка может включать по крайней мере одну плазменную горелку, снабженную существенно не расходующимися электродами.

Высокотемпературная зона может представлять собой зону внутри и вокруг электрической дуги, создаваемой между электродами плазменной горелки, и в непосредственной близости от нее. Зона смешения может располагаться у выхода из горелки, то есть в области хвоста пламени горелки.

Установка может включать множество, предпочтительно три, плазменные горелки, и зона смешения может представлять собой смесительную камеру, а горелки установлены с входом в камеру смешения таким образом, чтобы при работе горелок хвостовое пламя распространялось в смесительную камеру, так что может быть создана расширенная высокотемпературная зона, окруженная зоной смешения с температурой лишь немного ниже, чем в высокотемпературной зоне.

Средство для подачи газового потока может представлять собой вихревой генератор, образующий часть плазменной горелки, и входящий газовый поток может быть введен в высокотемпературную зону через вихревой генератор.

Помимо этого установка может включать магнитную катушку для создания магнитного поля в высокотемпературной зоне, чтобы вызвать вращение плазмы.

Конкретным средством для введения конкретного углеродсодержащего вещества в высокотемпературную зону может служить загрузочная воронка, которая может быть сконструирована так, чтобы подавать материал с размером частиц от ~ 10-3 мм до ~ 0,3 мм с маленькой скоростью порядка 0,1 г/мм и с большой скоростью, которая требуется в процессе работы и чтобы поддерживать соответствующее отношение C:F.

Воронка может быть приспособлена для введения конкретного материала в смесительную камеру, например, в хвостовое пламя плазменной горелки. Или же она может быть приспособлена для введения конкретного материала в дуговую лампу, хотя предпочтительно избегать этого из-за проблем, вызванных сублимацией и последующим отвердением углеродных масс, приводящих к обрастанию и забивке.

Далее, установка может включать средство, расположенное между воронкой и зоной смешения, для нагрева углеродного материала до его поступления в зону смешения.

Установка может быть также снабжена вакуумным насосом для создания вакуума ~0,01 - 1,0 бар.

Установка может включать теплообменник, например однотрубчатый или многотрубчатый, или систему для смешения холодных жидкостей, или комбинацию различных теплообменных систем.

Целью является быстрое охлаждение реакционной термической смеси и выдержка смеси при пониженной температуре в течение подходящего промежутка времени для получения продукта, содержащего один или более желаемых фторуглеводородов. Теплообменник должен быть такого типа, который способен охлаждать реакционную термическую смесь от ~2500K (~2228oC) до температуры ниже ~800K (528oC) за очень короткое время, обычно менее 0,1 с, и поддерживать продукт при этой пониженной температуре в течение подходящего промежутка времени.

Если это желательно, установка может включать средство для введения фтора в хвостовое пламя плазменной горелки или в зону смешения. Вследствие высокоэкзотермической природы реакции между фтором и углеродом возможно уменьшить требуемое количество энергии путем контролируемого введения фтора в зону смешения.

Установка может, далее, включать средство для удаления твердых частиц из полученной смеси. Например, таким средством может служить высокотемпературный фильтр, например, из ПТФЭ, SiCl или металлический фильтр. Или же таким средством может служить циклонный сепаратор.

Далее, установка может включать средство для рисайклинга для возвращения углерода, удаленного на стадии отделения, обратно в воронку. Установка может также содержать одну или более химических или охлаждаемых ловушек для удаления примесей, таких как HF или F2.

Далее, установка может включать компрессор для сжатия газообразных продуктов и емкости для хранения полученного продукта.

Изобретение распространяется также на плазменную горелку, которую можно использовать как часть установки по изобретению для получения нагретого газа в виде высокотемпературной плазмы, являющейся частью способа получения фторуглеводородов. Плазма должна быть получена из входящего потока газа, включающего фторуглеводород, и полученная плазма соответственно будет содержать реакционноспособные вещества, включая CF3, C2F2, CF2, CF, F, C и все их ионы.

Ввиду коррозионной природы некоторых из этих веществ и относительно высоких превалирующих удельных энтальпий (и температур) и ввиду важности поддержания определенных предпочтительных рабочих параметров при получении плазмы, как описано здесь подробно, изобретение направлено на создание плазменной горелки (также называемой здесь плазменным факелом), пригодной для работы в этих условиях.

Согласно данному изобретению плазменная горелка содержит:

пару нерасходующихся

электродов - катод и анод, каждый из которых имеет рабочий конец;

анод, изготовленный из стойкого металла и имеющий полую конфигурацию, охватывающую внутреннюю полость анода с открытым концом,

создающую трубчатую рабочую поверхность, простирающуюся от рабочего конца к выходному концу;

катод из стойкого металла, содержащий графитовую вставку, создающую рабочую поверхность типа

кнопки на рабочем конце;

катод и анод, расположенные "конец к концу" рабочими концами, создающими между ними зазор, который вместе с полостью анода создает место для дуги, появляющейся при

приложении разности потенциалов;

электроды, обеспечивающие каналы для охлаждающей жидкости, протекающей сквозь них или над ними;

электроды, смонтированные в корпусе, содержащем

несколько кольцевых элементов таких размеров и формы, которые позволяют их установку с включением подходящего средства электрической изоляции, и имеющих такую внутреннюю конфигурацию, которая

определяет размещение электродов;

по крайней мере один из элементов корпуса, имеющий проходы для введения и удаления охлаждающей жидкости;

по крайней мере один из элементов корпуса,

имеющий проходы для введения потока газа таким образом, чтобы создать завихрение в месте расположения дуги;

такое расположение элементов, что при применении горелки может генерироваться дуга

при приложении к электродам разности потенциалов и может генерироваться высокотемпературная плазма при помощи входящего газа в высокотемпературной зоне, расположенной внутри дуги, причем реактивная

плазма выходит из выходного конца анодной плоскости.

Согласно дальнейшему аспекту изобретения может содержаться средство для введения материала для ввода конкретного углеродсодержащего вещества в контролируемых условиях энтальпии в реакционноспособную плазму, выходящую из выходного конца анодной плоскости.

Дальнейшие признаки устройства станут ясны из описания, содержащего ссылки на фигуры.

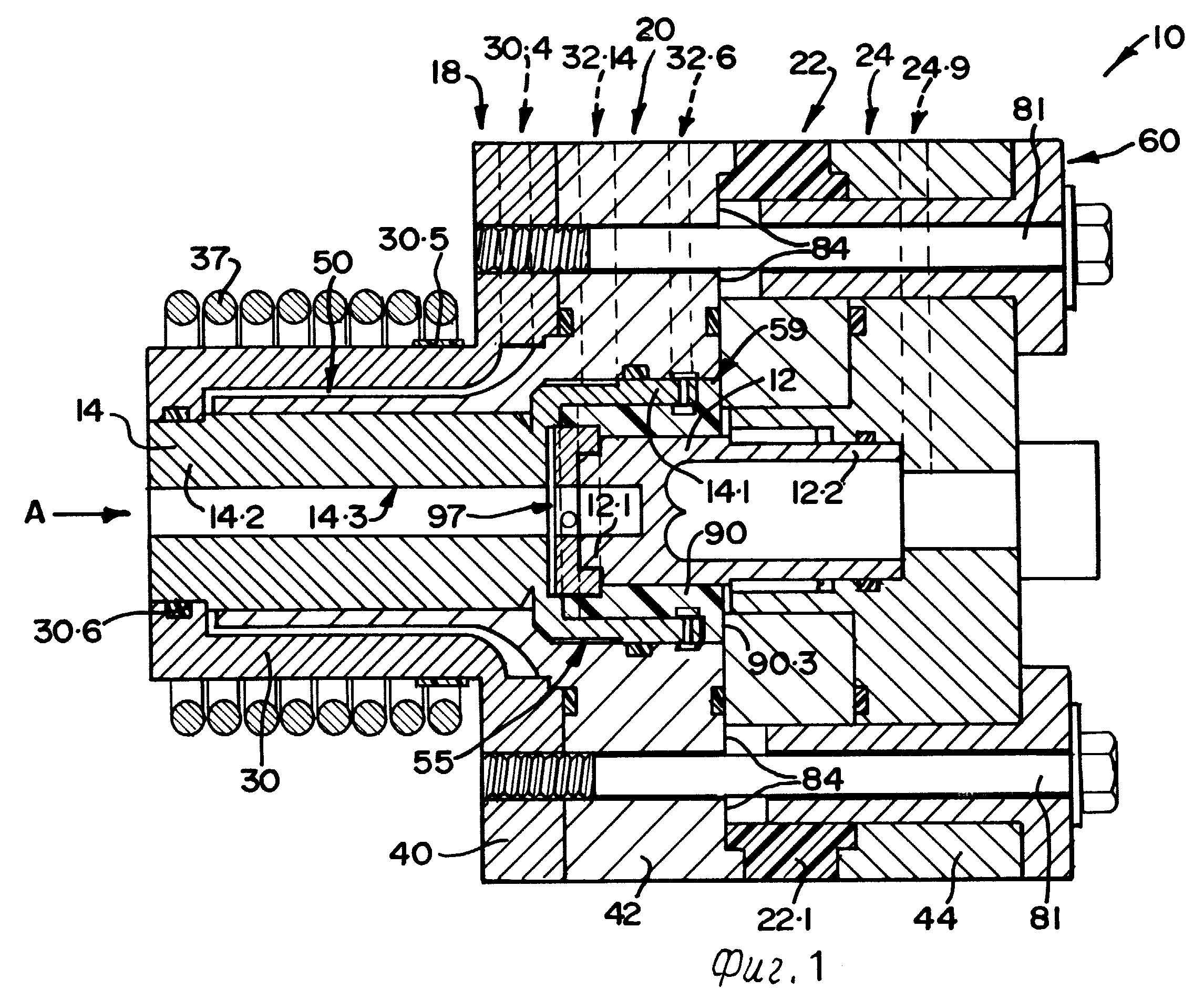

На фиг.1 показан вид сбоку в разрезе плазменного запала горелки, используемой для создания реактивной смеси по изобретению.

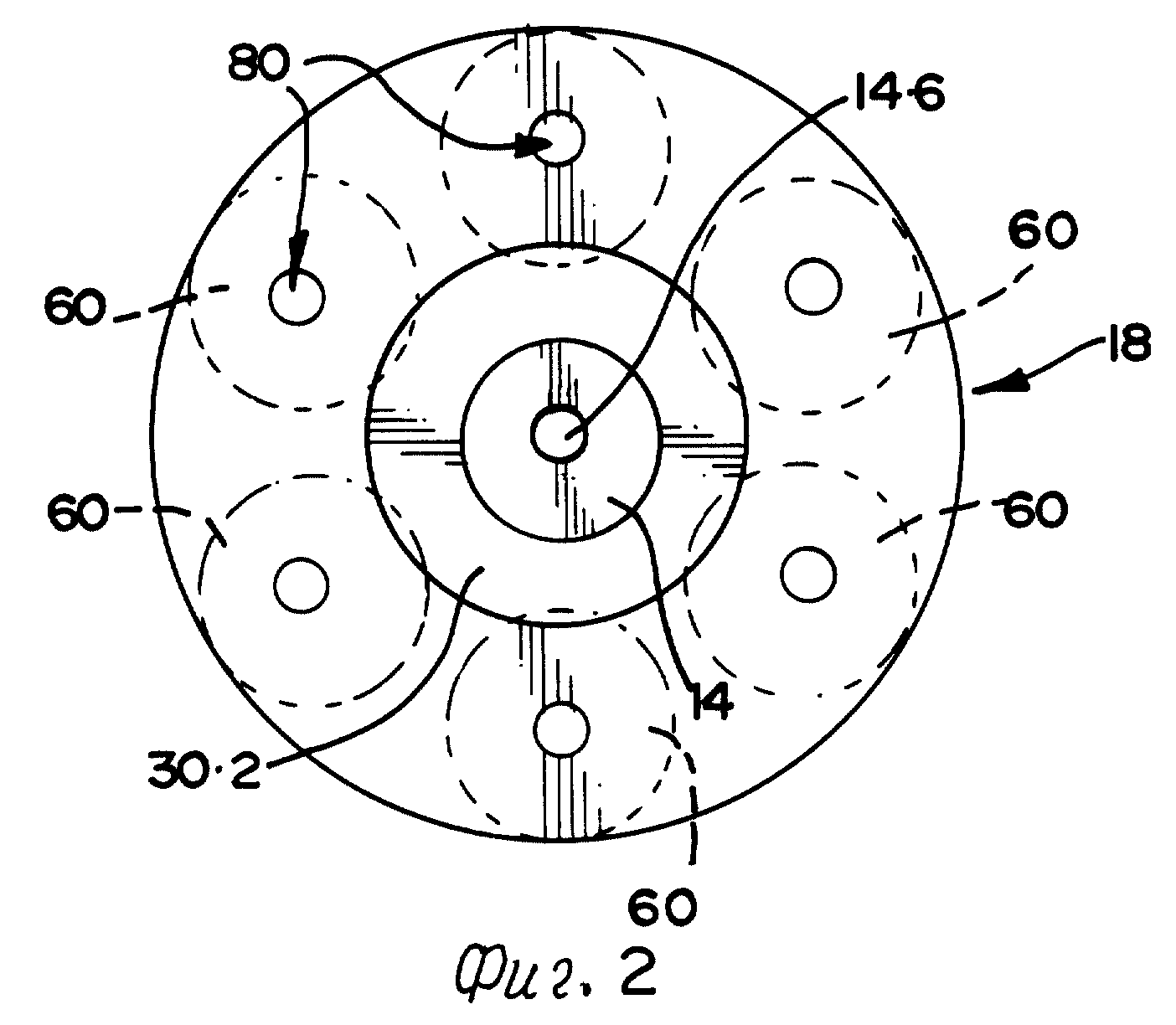

На фиг. 2 изображена концевая часть плазменного запала, показанного на фиг.1 в направлении стрелки A.

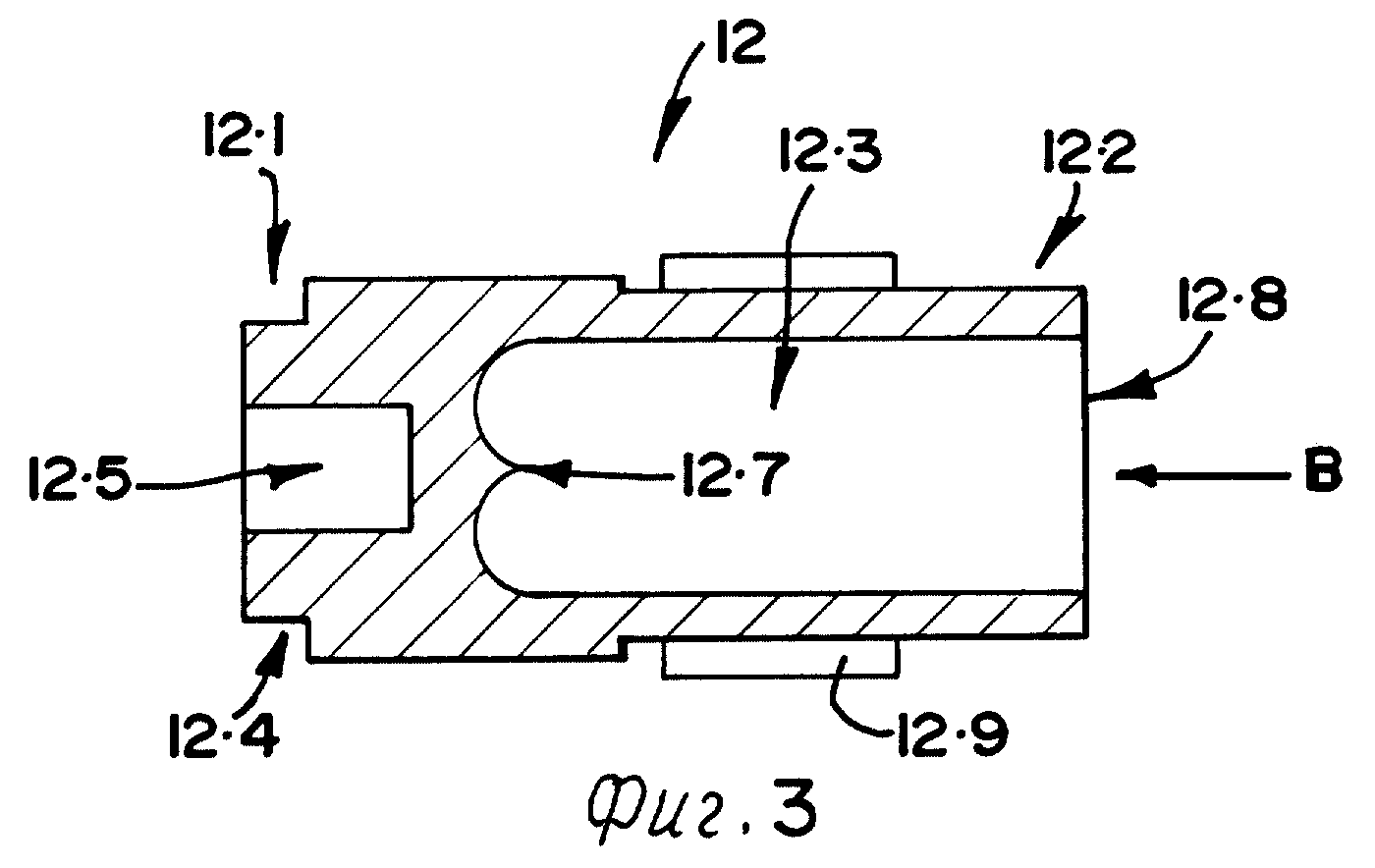

На фиг. 3 показан вид сбоку в разрезе плазменного запала, изображенного на фиг.1.

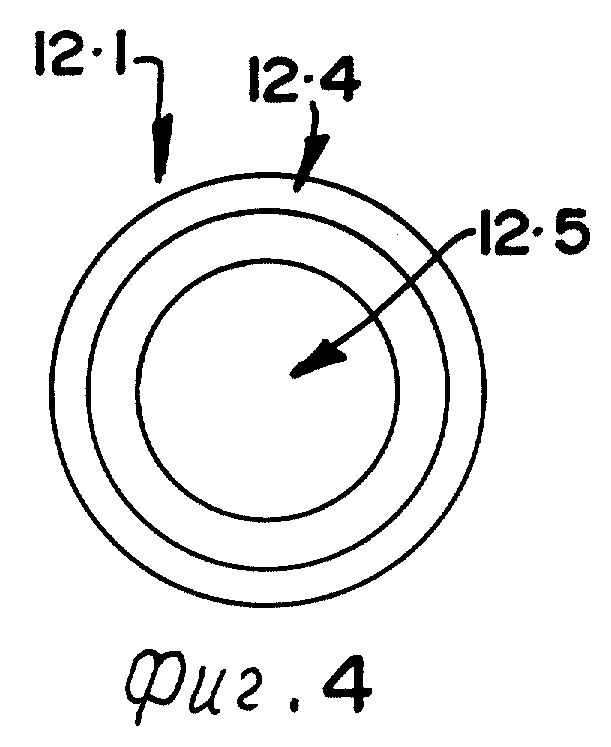

На фиг. 4 изображена концевая часть катода, показанного на фиг.3 в направлении стрелки B

На фиг. 5 показан вид сбоку в разрезе анода плазменного запала, показанного на фиг.1.

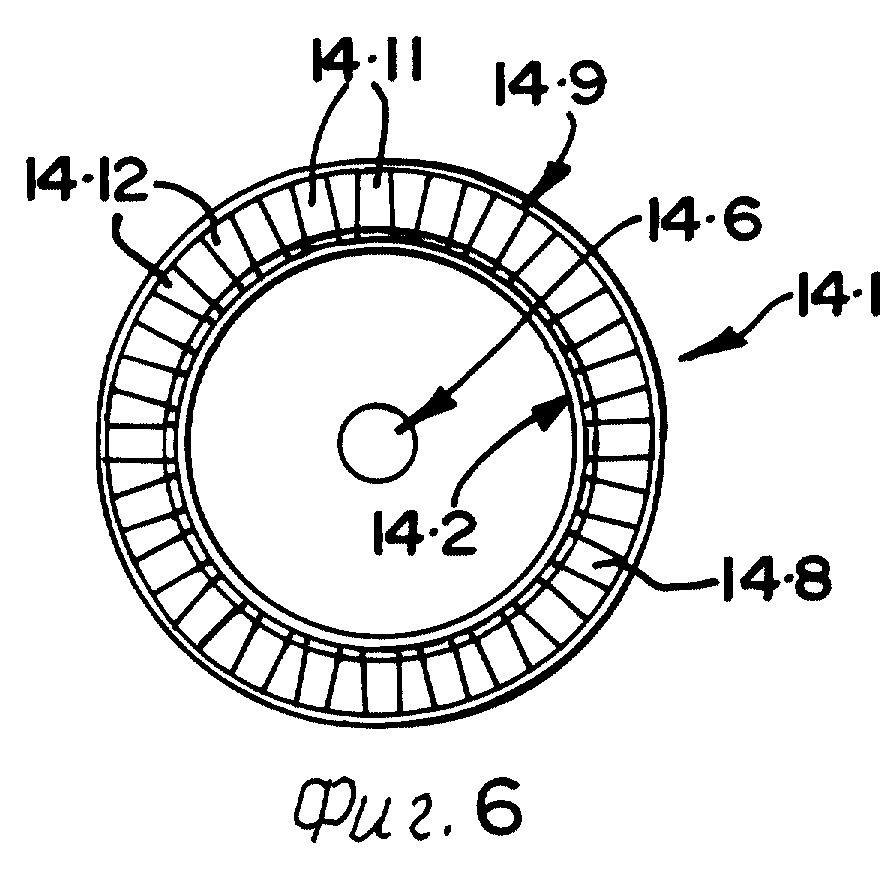

На фиг.6 изображена концевая часть анода, представленного на фиг.5 в направлении стрелки C.

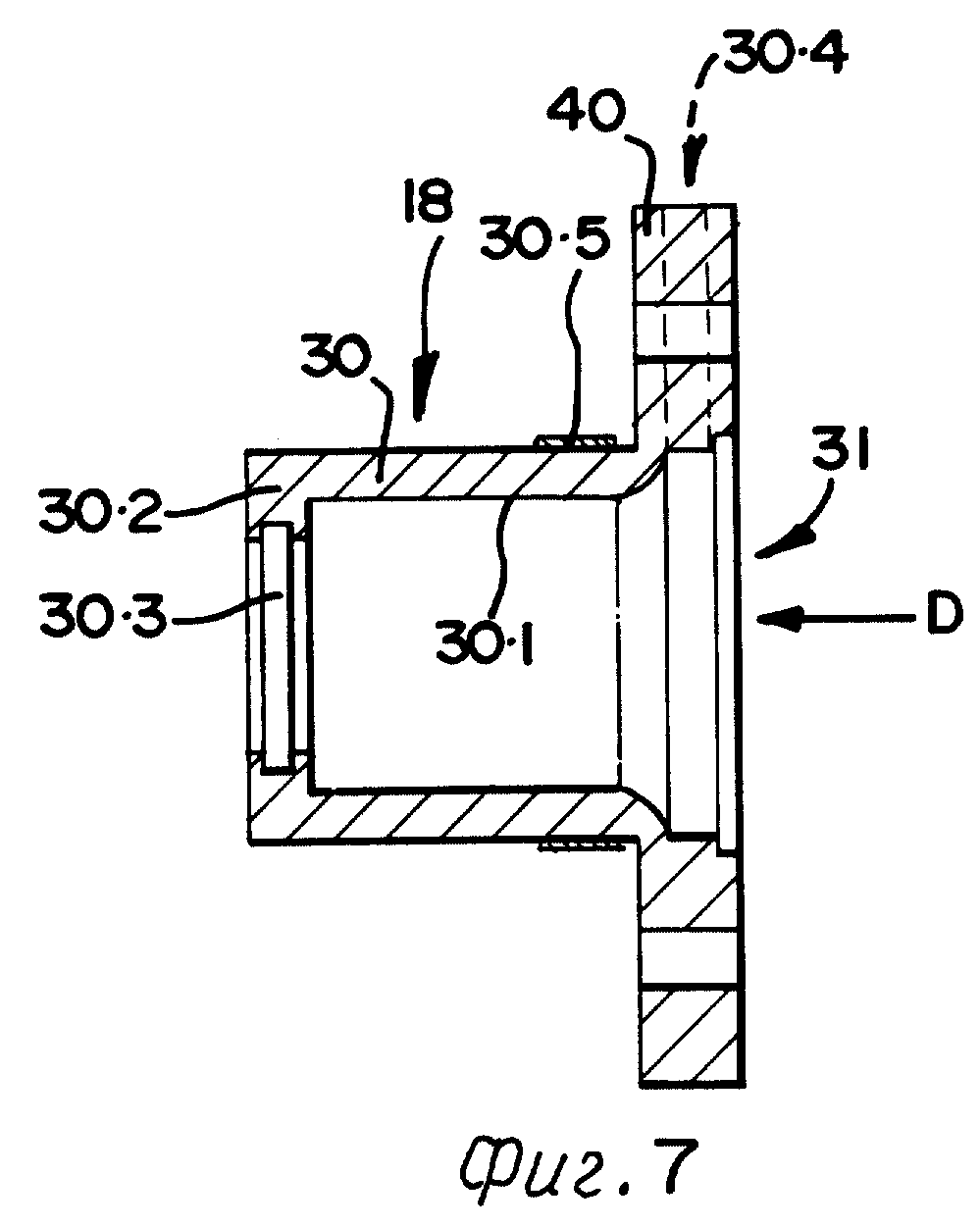

На фиг. 7 показан вид сбоку в разрезе первого элемента корпуса плазменного запала, показанного на фиг.1.

На фиг. 8 изображена концевая часть элемента корпуса, изображенного на фиг.7 в направлении стрелки D.

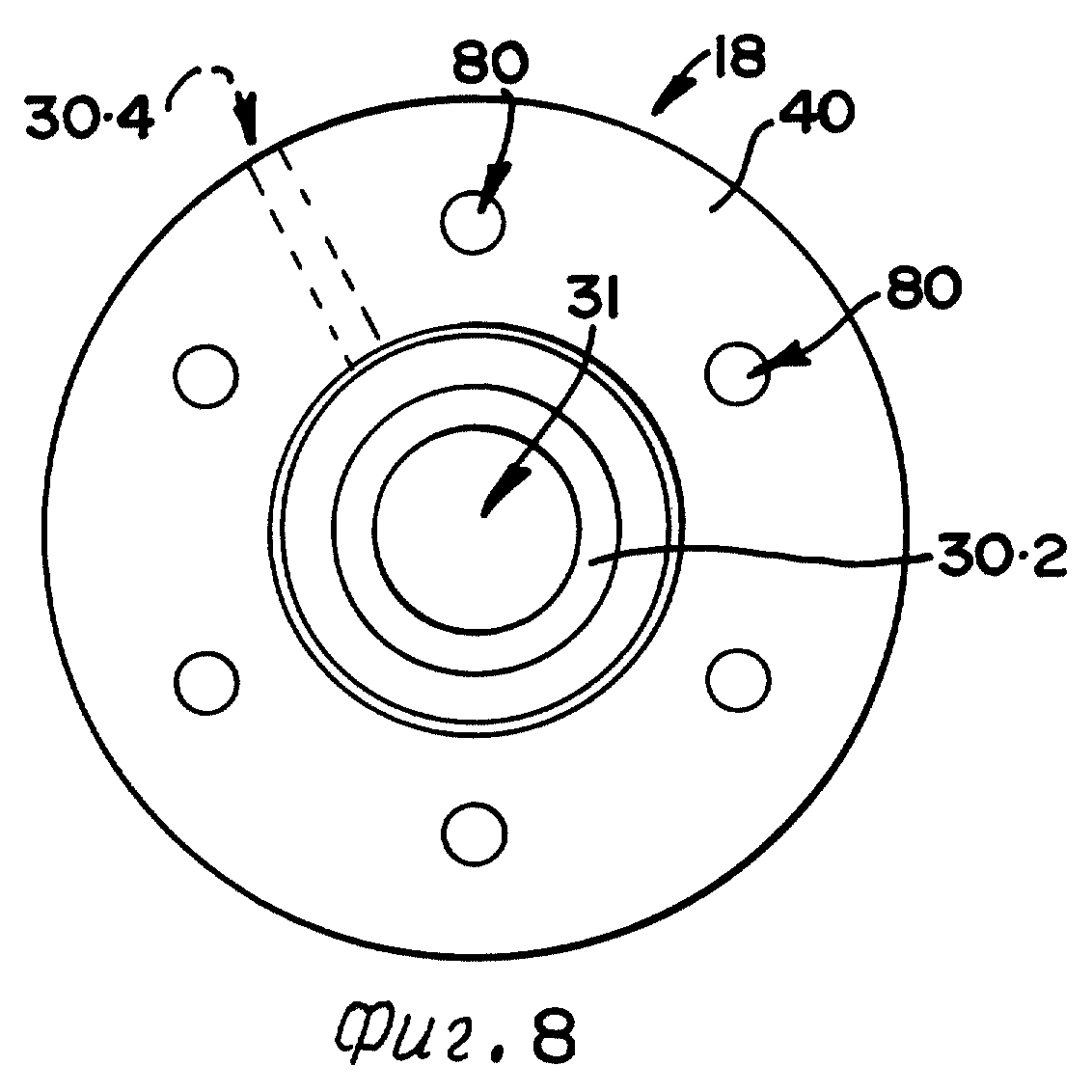

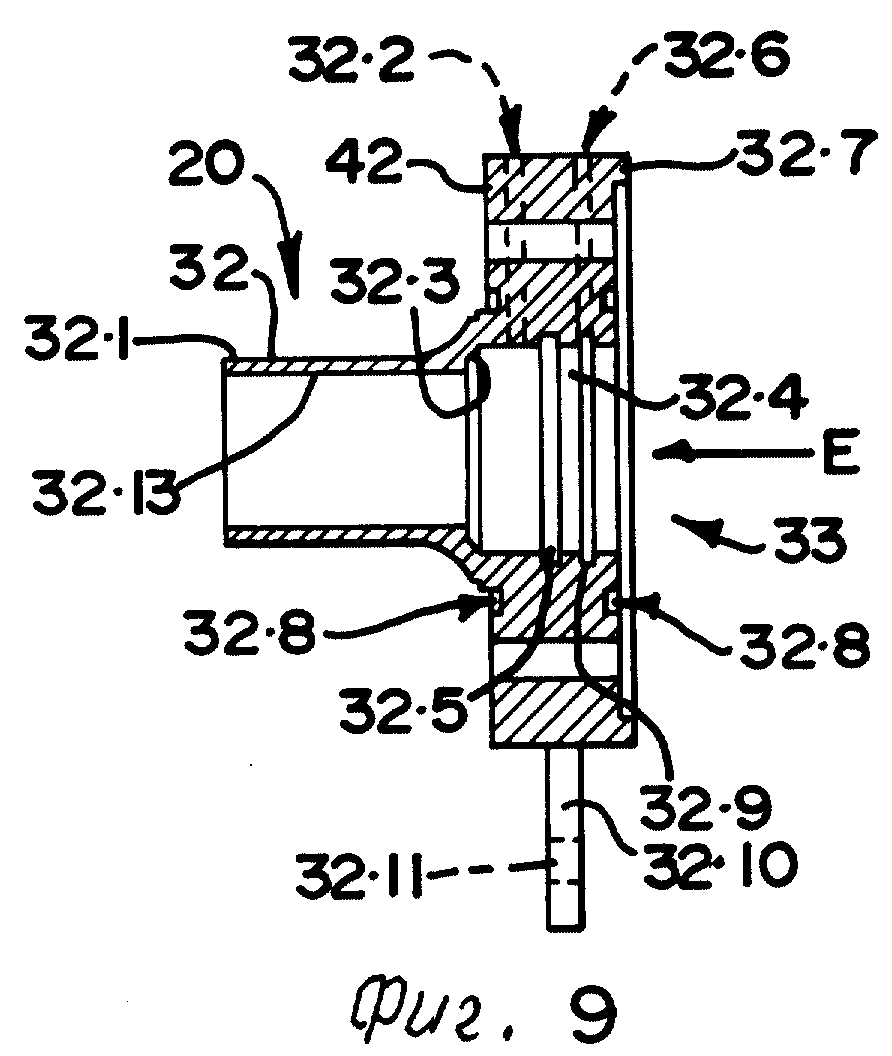

На фиг.9 показан вид сбоку в разрезе второго элемента корпуса плазменной горелки, изображенного на фиг.1.

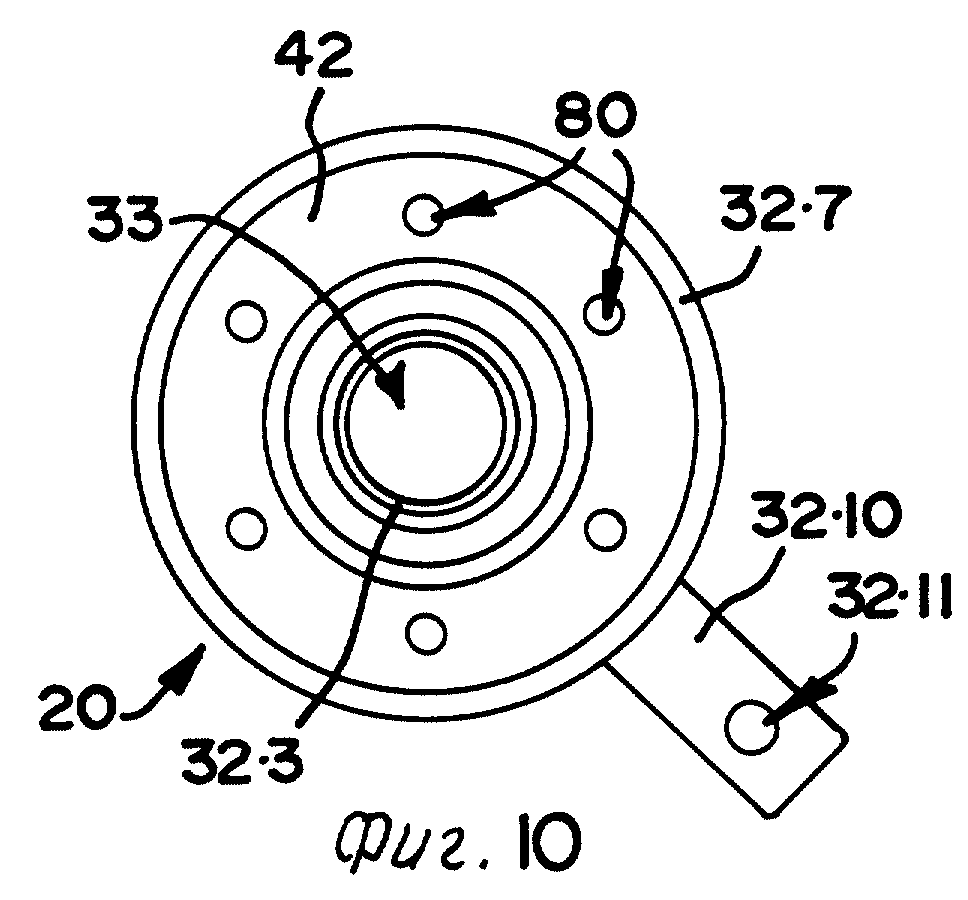

На фиг. 10 изображена концевая часть элемента корпуса, изображенного на фиг.9 в направлении стрелки E.

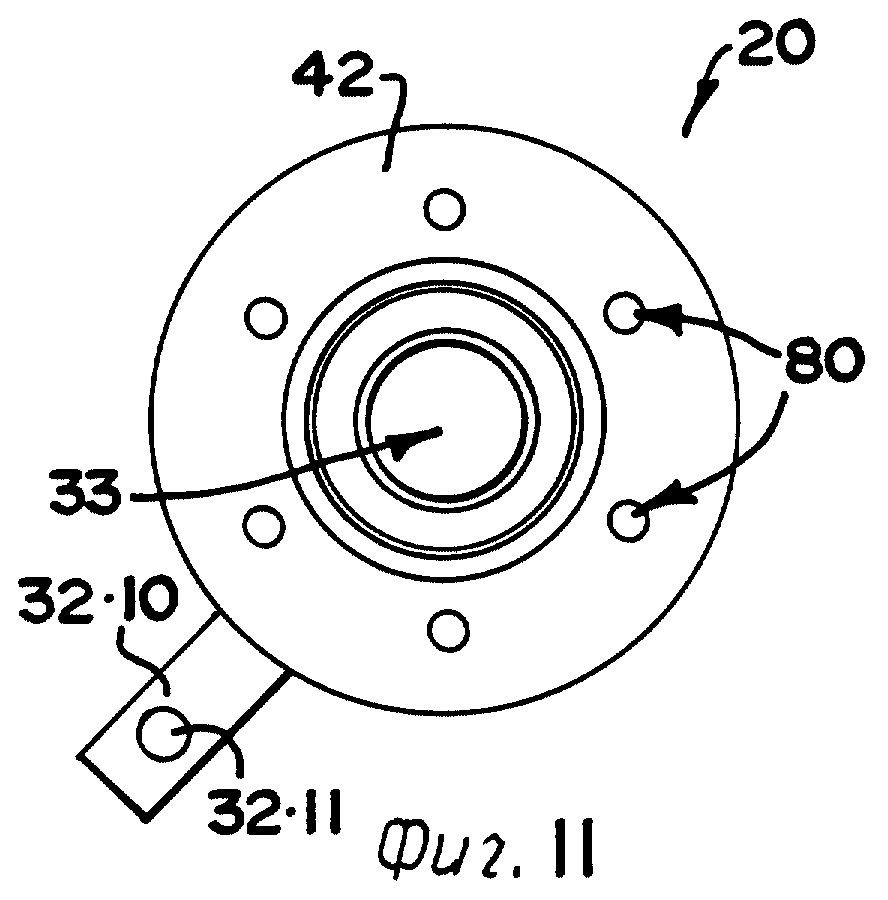

На фиг. 11 изображена концевая часть компонента корпуса, представленного на фиг.9, с противоположного конца.

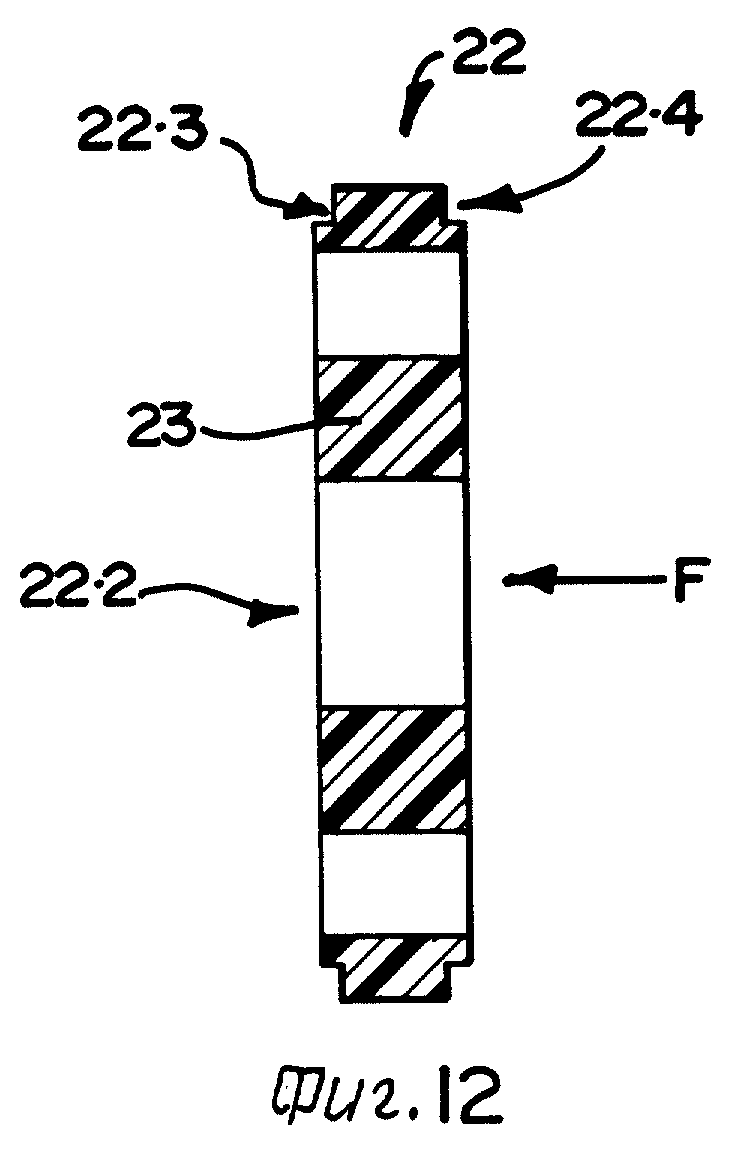

На фиг. 12 показан вид сбоку в разрезе элемента корпуса плазменной горелки, представленной на фиг. 1, причем этот элемент выполнен из изолирующего материала.

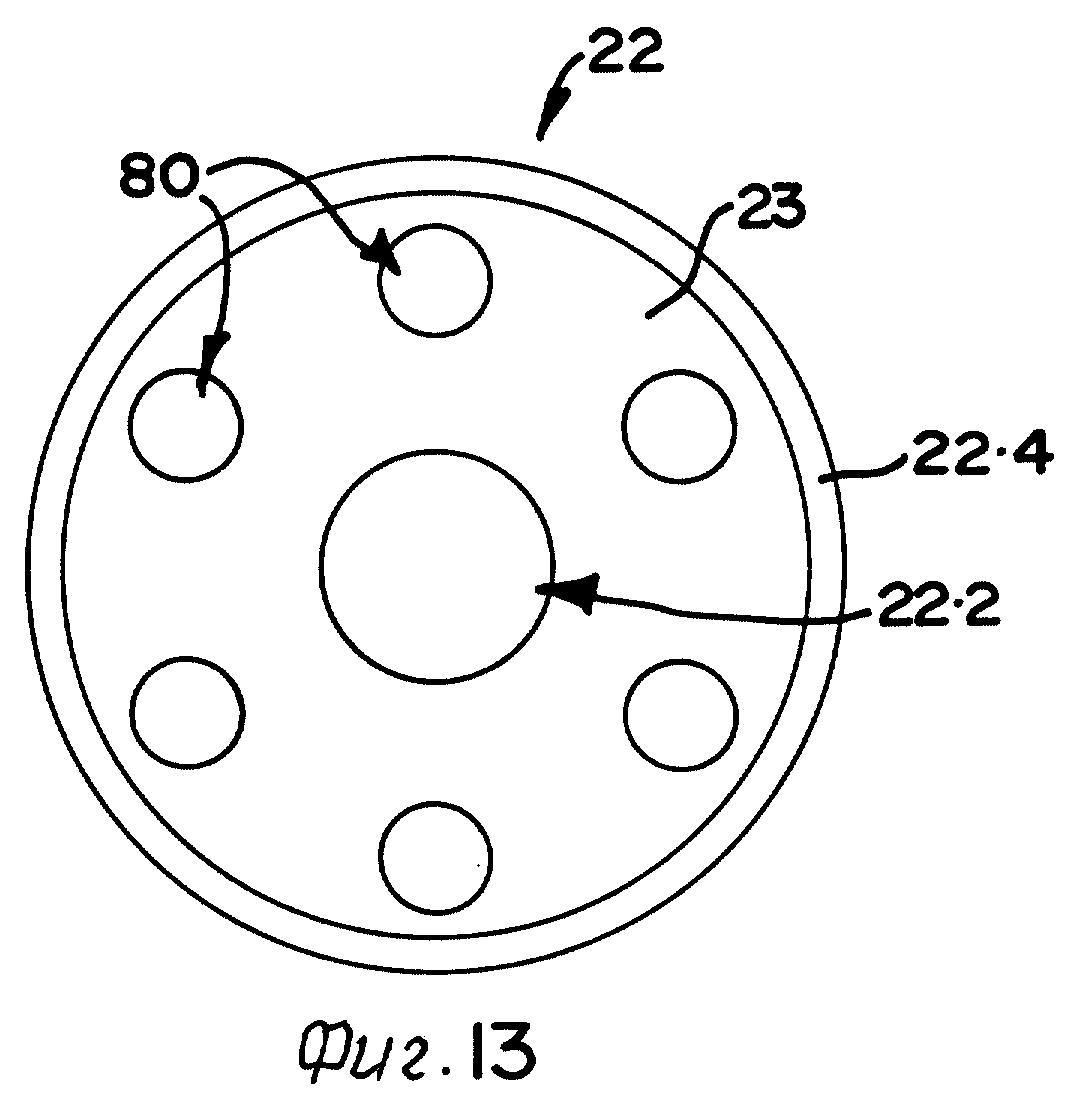

На фиг 13 показан вид конца элемента корпуса, представленного на фиг. 12 в направлении стрелки F.

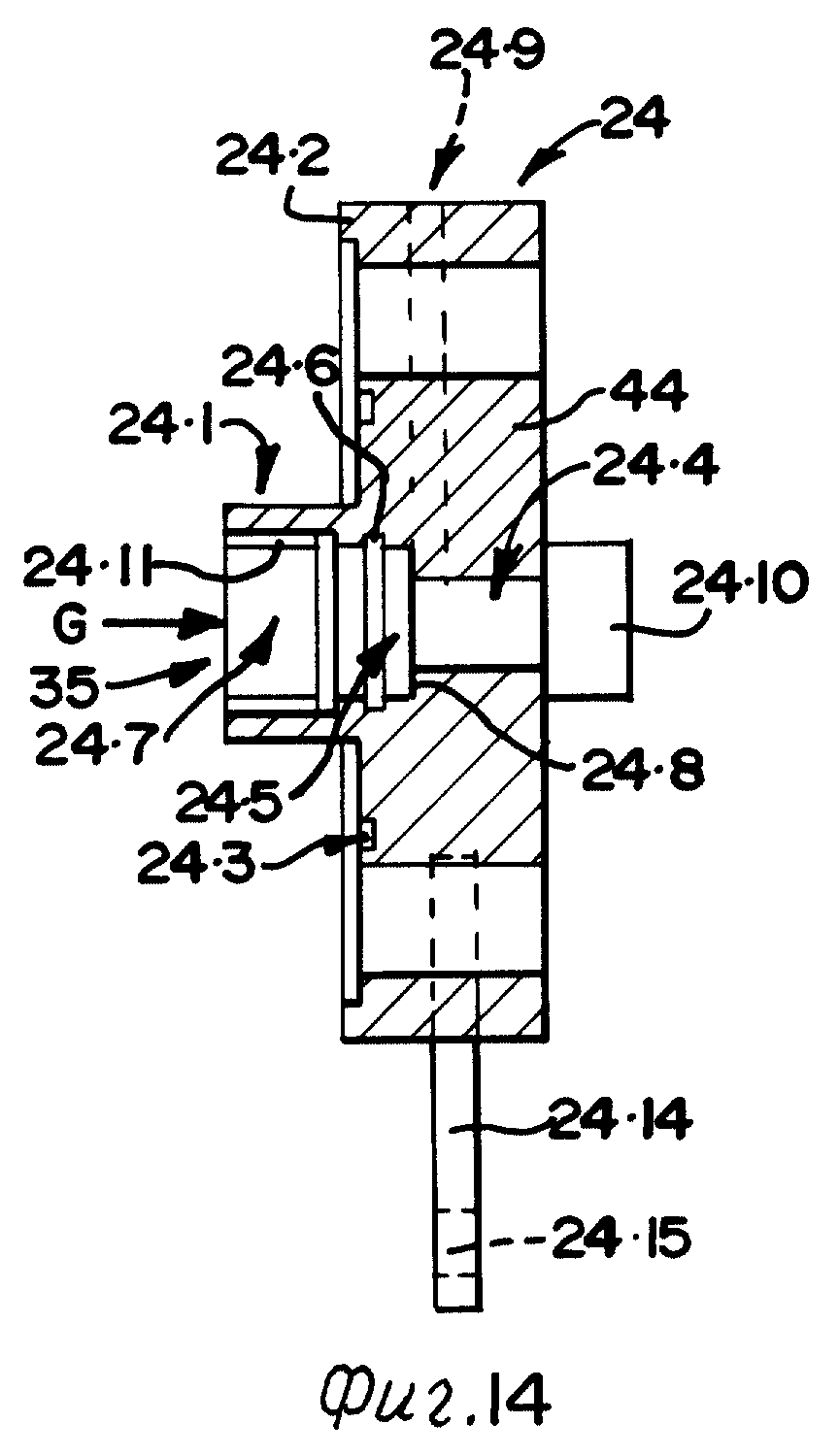

На фиг. 14 показан вид сбоку в разрезе четвертого элемента корпуса плазменной горелки, изображенной на фиг. 1.

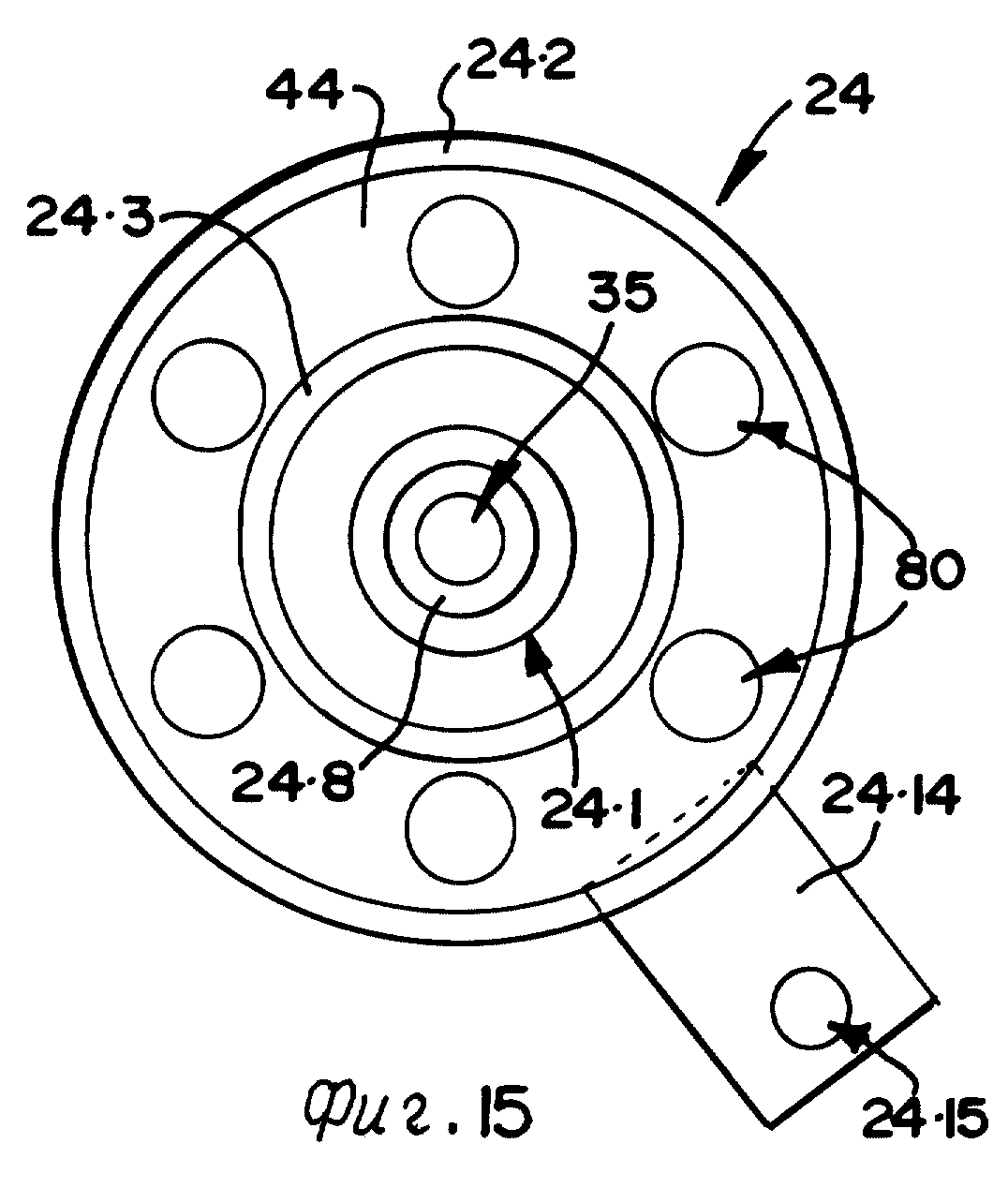

На фиг. 15 показан вид концевой части элемента корпуса, представленного на фиг.14 в направлении стрелки G.

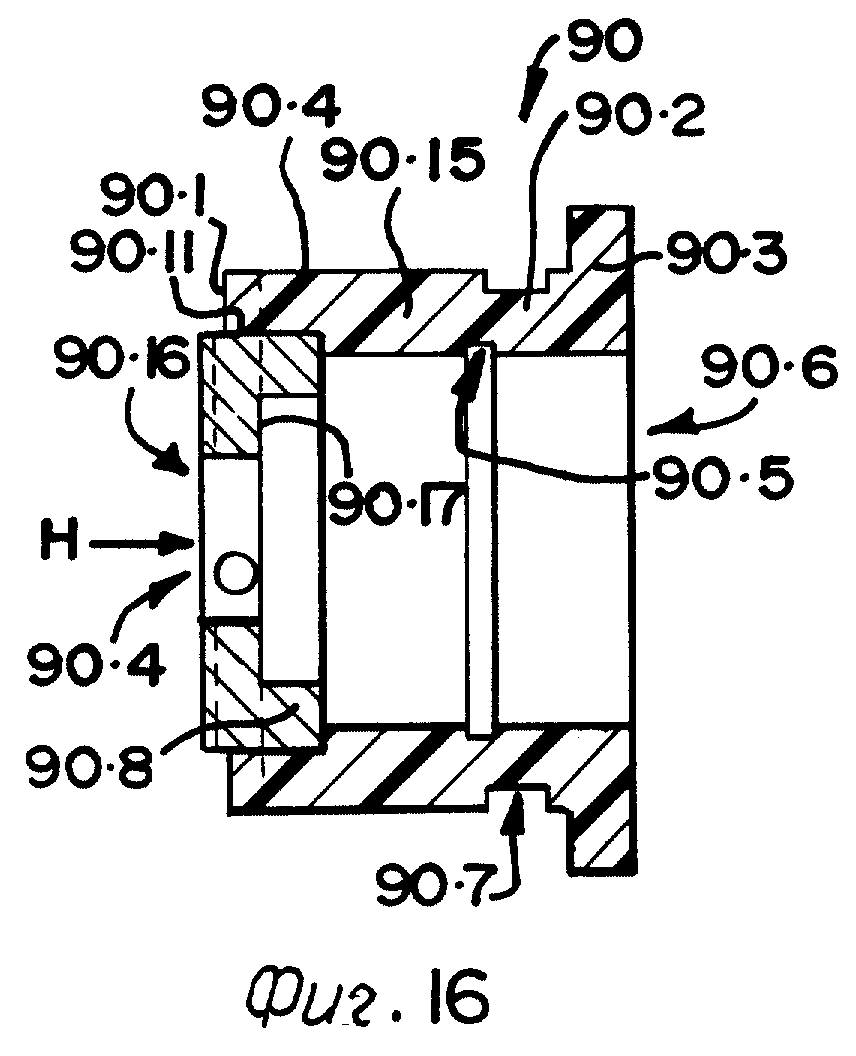

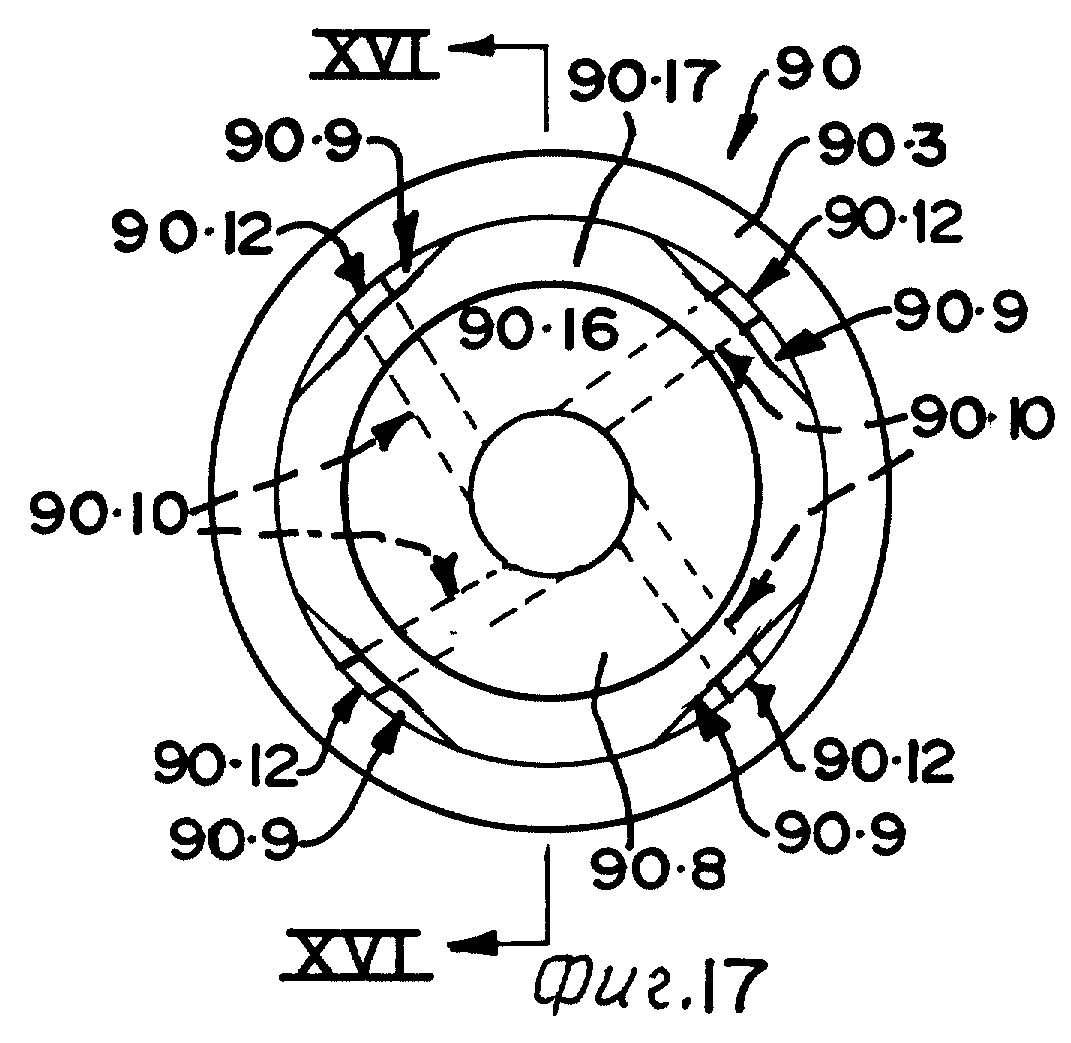

На фиг. 16 показан вид сбоку в разрезе вихревого генератора плазменной горелки, изображенной на фиг. 1, вдоль линии XVI - XVI на фиг.17.

На фиг.17 показан вид концевой части концевого генератора, изображенного на фиг. 16 в направлении стрелки H.

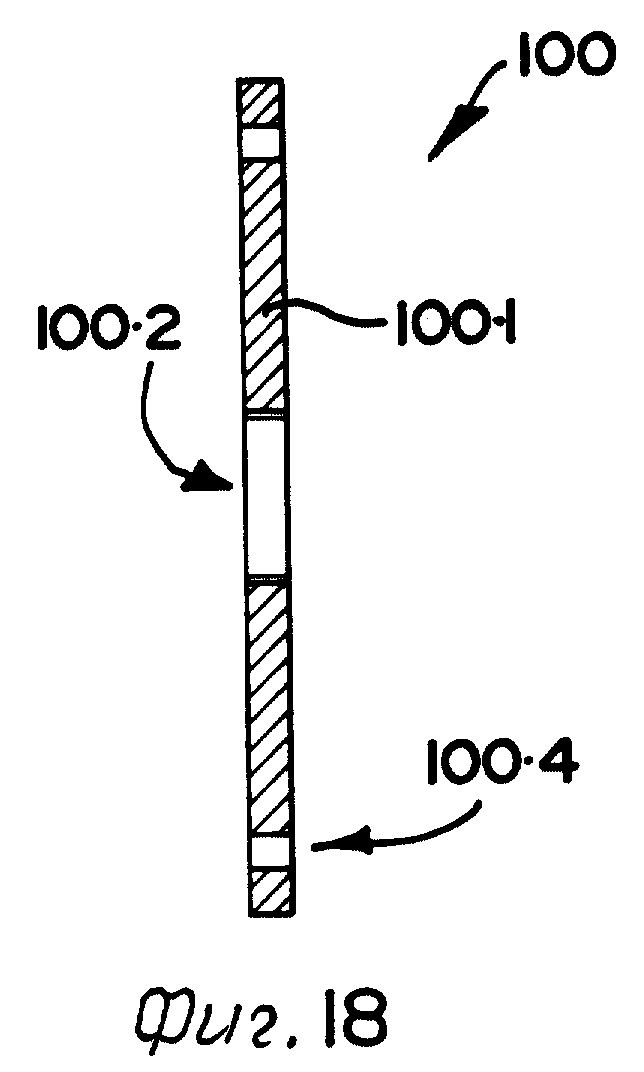

На фиг.18 показан вид сбоку в разрезе фланца крепления плазменной горелки, показанной на фиг. 1.

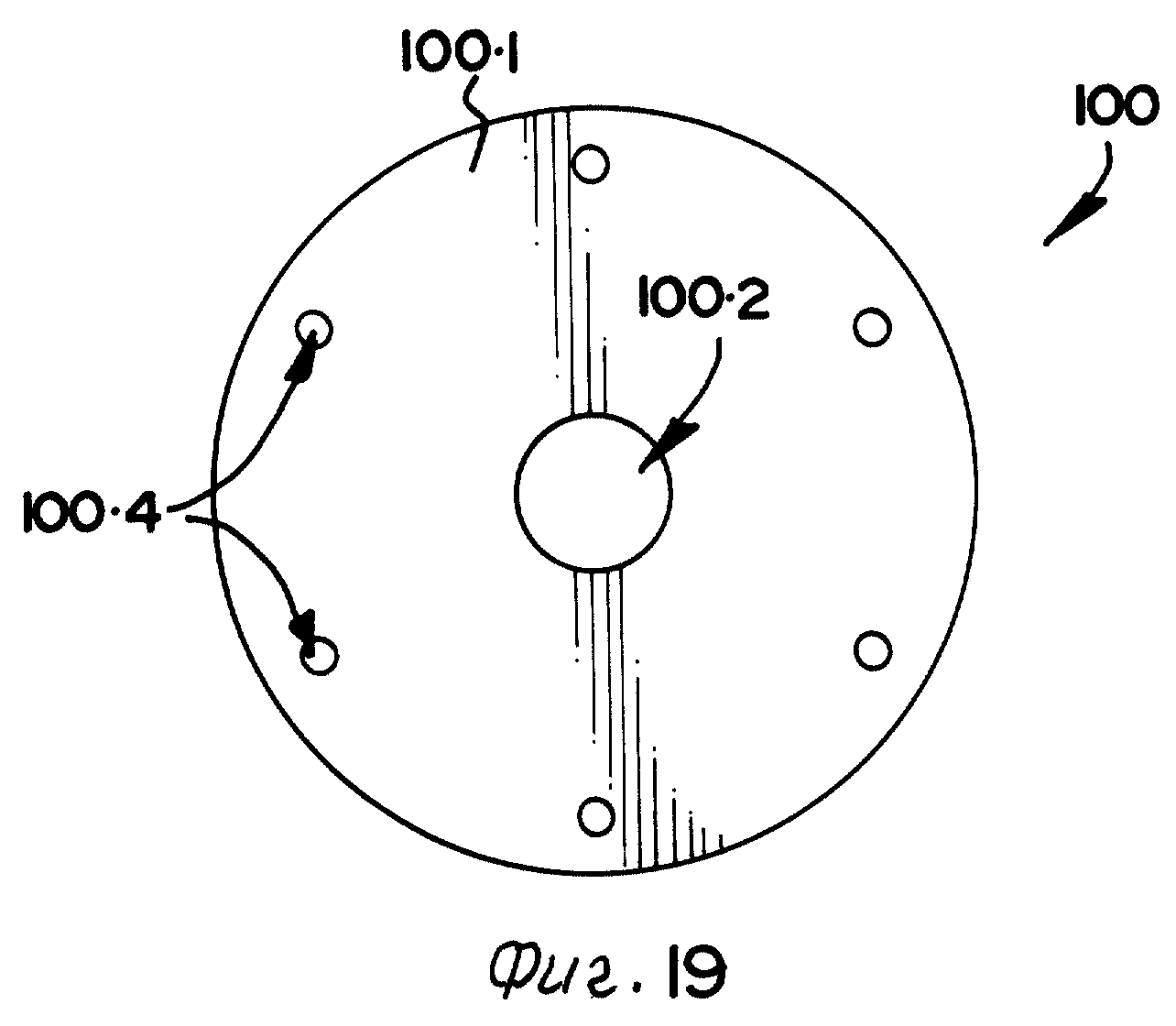

На фиг.19 показан вид концевой части фланца, представленного на фиг.18.

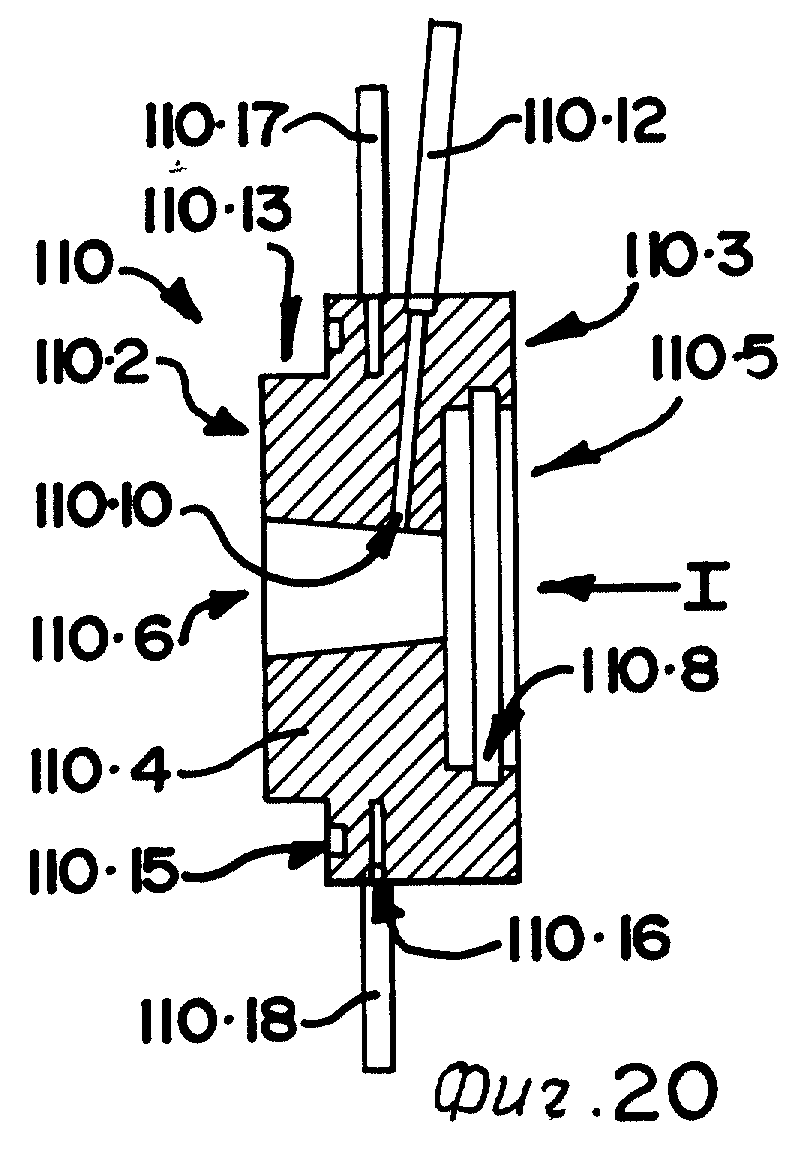

На фиг. 20 показан вид сбоку в разрезе питательного элемента плазменной горелки по фиг. 1.

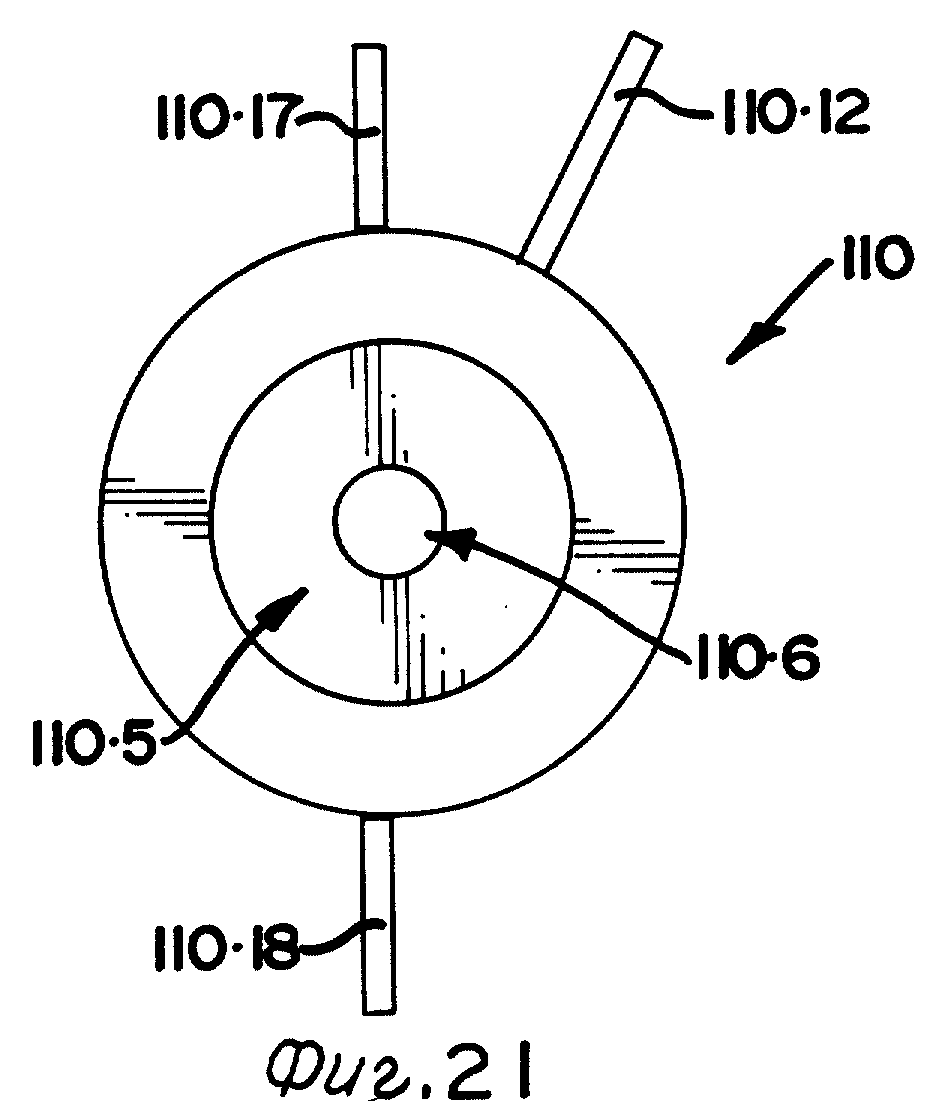

На фиг. 21 показан вид концевой части фланца, изображенного на фиг.20 в направлении стрелки 1.

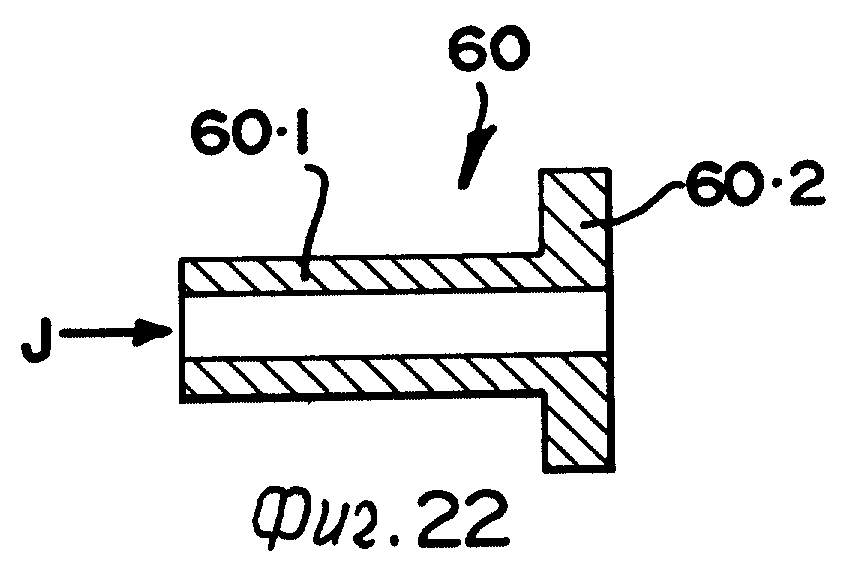

На фиг.22 показан вид сбоку в разрезе изолирующей прокладки.

На фиг. 23 показан вид концевой части изолирующей прокладки по фиг.22 в направлении стрелки J.

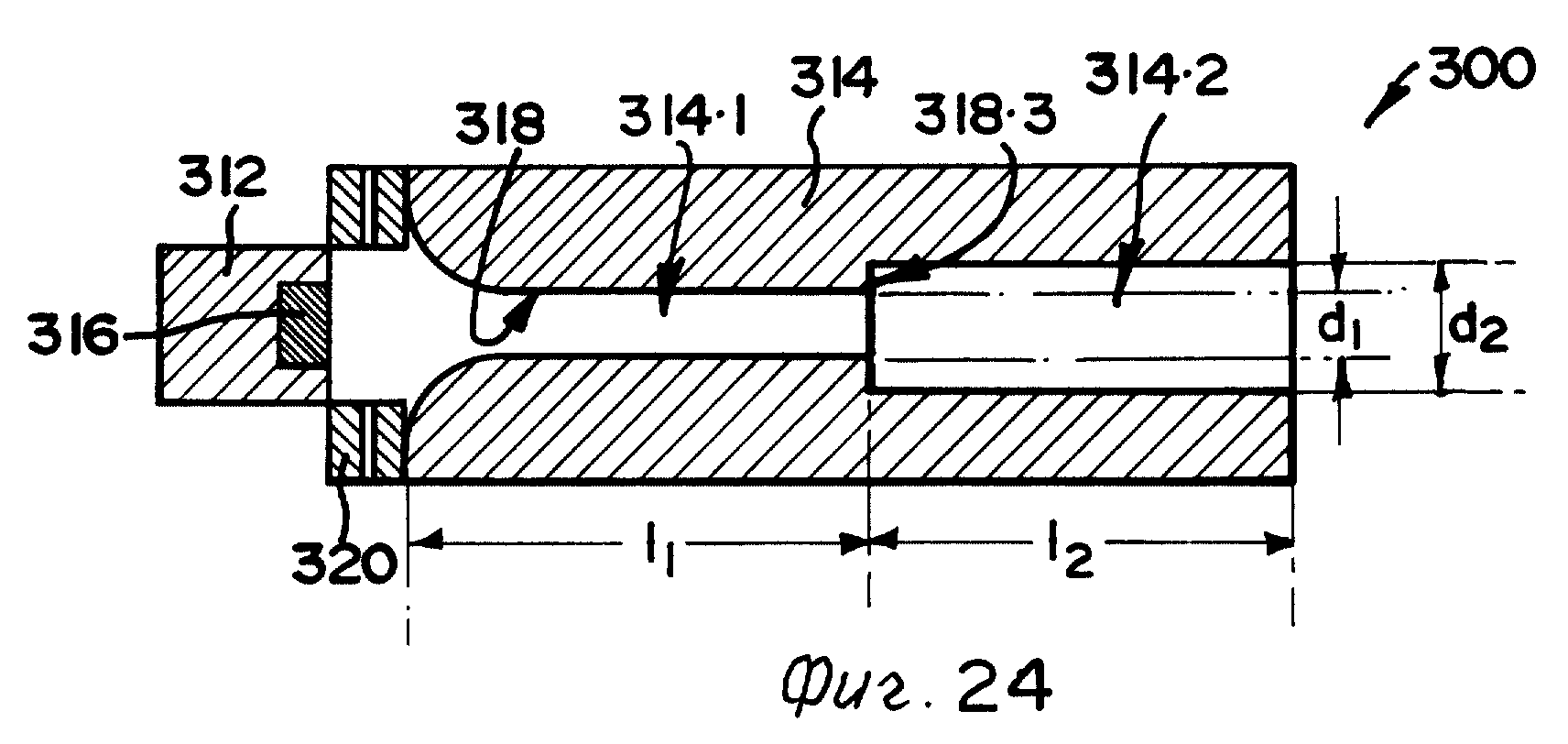

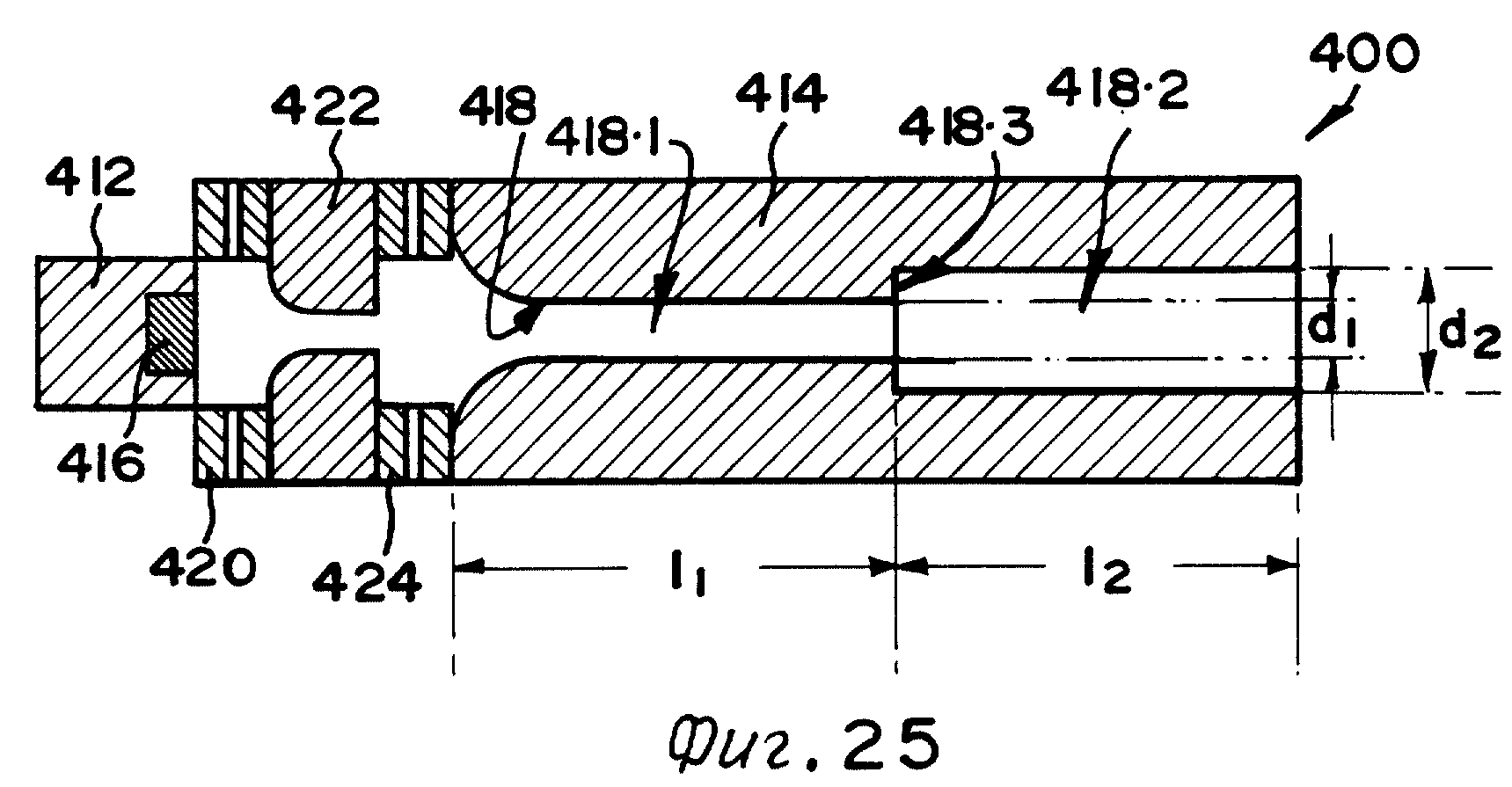

На фиг.24 и 25 показан вид сбоку в разрезе различных конфигураций анода и катода, используемых в запале плазменной горелки по изобретению.

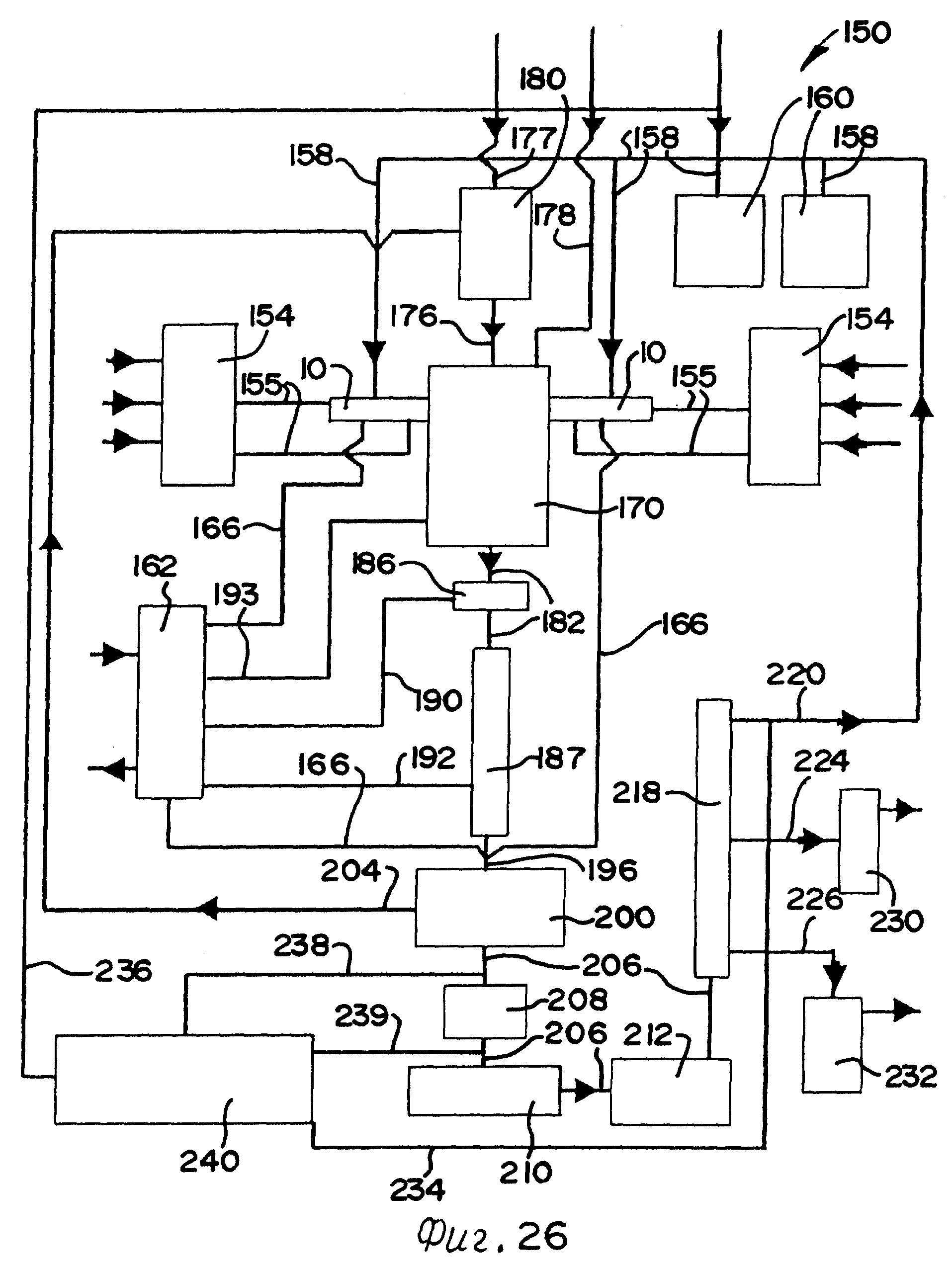

На фиг. 26 дано схематическое изображение установки для осуществления способа получения фторуглеводорода по данному изобретению.

На фиг.27 - 30 дана совокупность четырех диаграмм, показывающих равновесные данные для углерода при различных давлениях.

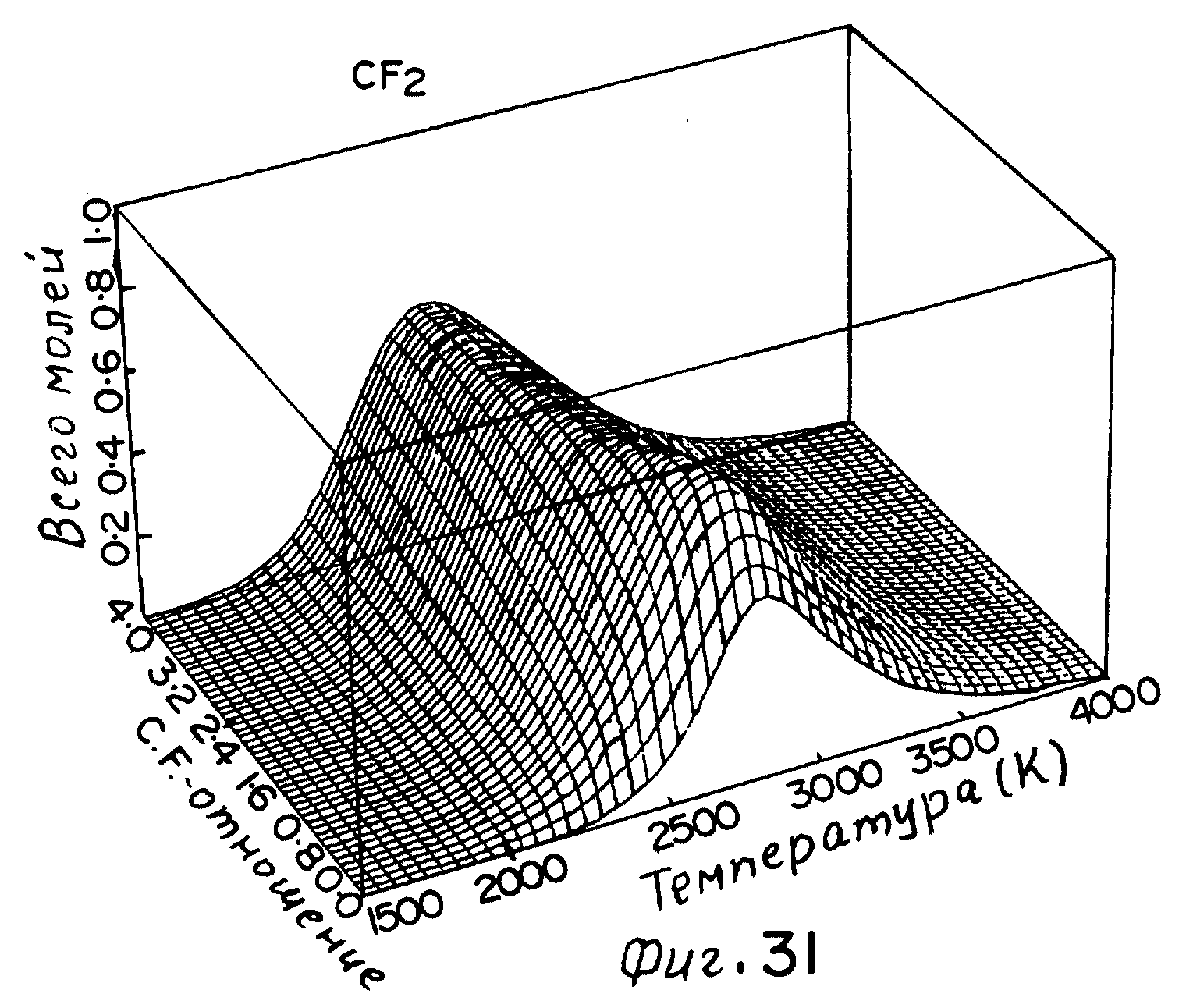

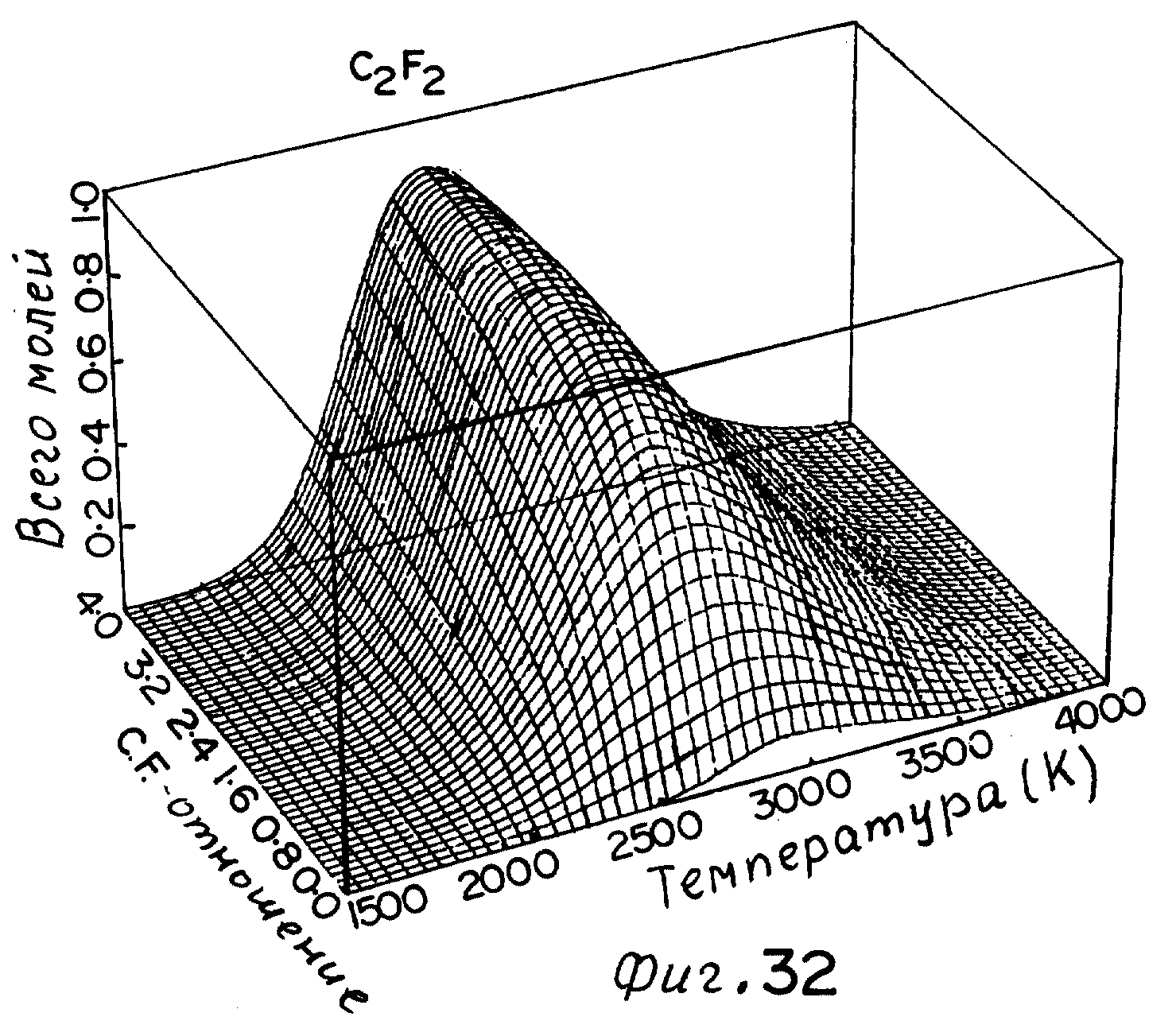

На фиг. 31 и 32 дана совокупность двух трехосных графиков, описывающих влияние отношения C: F и температуры на выход исходного вещества при давлении 1 атм.

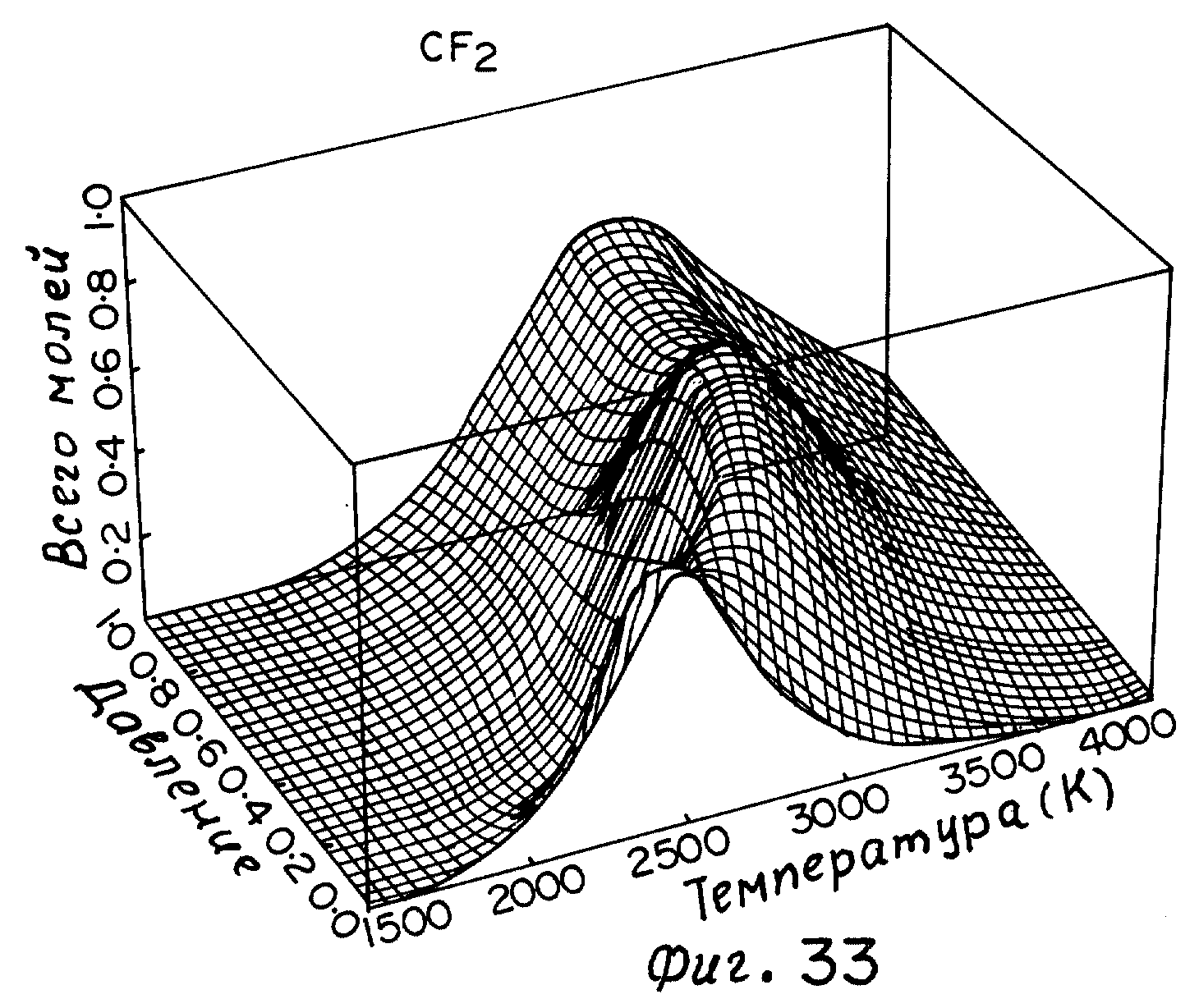

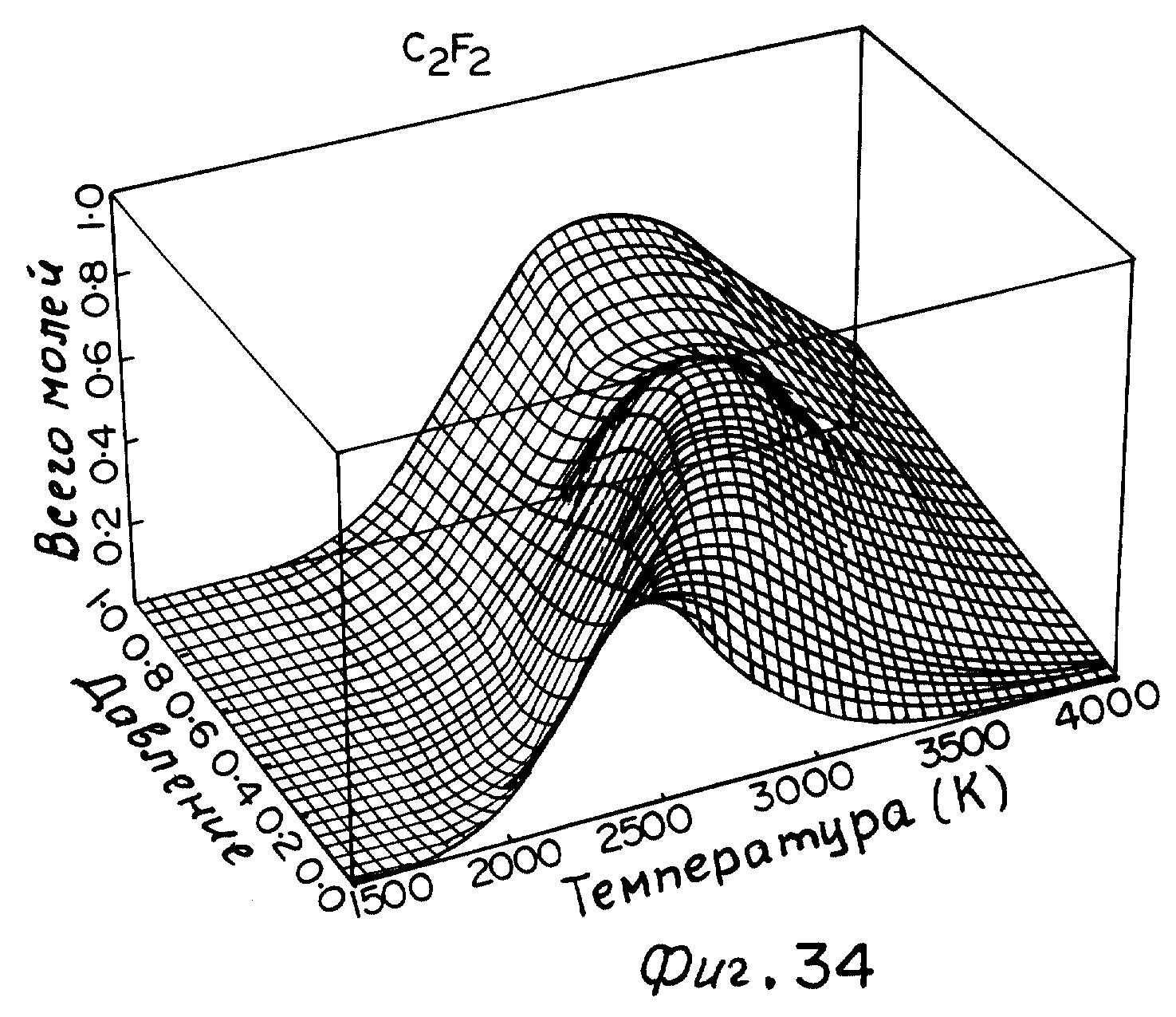

На фиг. 33 и 34 дана совокупность двух трехосных графиков, описывающих влияние давления и температуры на выход исходного вещества при отношении C: F, равном 1,0.

На фиг. 35 показан график расхода углерода и 15-миллиметрового графитового стержня в г/мин как функция тока в амперах.

На фиг. 1 позиция 10 обычно обозначает плазменную горелку, используемую для получения фторуглеводородов по изобретению. Горелка 10 включает катод 12 из медного сплава и анод 14 из медного сплава, смонтированные в корпусе.

Корпус содержит первый, второй и четвертый кольцевые проводящие элементы 18, 20 и 24 и третий кольцевой изолирующий элемент или изолятор 22, причем все элементы прилегают друг к другу, как видно на фиг.1. Катод 12 и анод 14 смонтированы соосно в корпусе. Катод 12, описанный подробно ниже, имеет внутренний рабочий конец 12.1, который примыкает к аноду 14 и противоположному внешнему концу 12.2. Анод 14, который также описан подробно ниже, является полым и имеет внутренний конец 14.1, который примыкает к катоду, противоположному внешнему концу 14.2 и полости 14.3, обеспечивающей трубчатую рабочую поверхность. Рабочий конец 12.1 катода 12 помещается в концевой части 14.1 анода 14, как также видно на фиг. 1.

Как показано на фиг. 1, 4 и 5, каждый из элементов 18 и 20 корпуса состоит из полого цилиндрического тела 30, 32, которое открыто на обоих концах и определяет проходы 31, 33 соответственно. Каждый элемент 18, 20 имеет дискообразный фланец 40, 42, расположенный на одном из его концов. Элементы 18, 20 выполнены из нержавеющей стали. Тело 32 имеет меньший диаметр, чем тело 30 и помещается внутри тела 30, как можно видеть на фиг. 1.

Как видно на фиг. 7 и 8, тело 30 первого элемента 18 имеет внутреннюю поверхность 30.1 со ступенчатым профилем поперечного сечения. Кольцевой ободок 30.2 на конце тела 30, удаленном от фланца 40, выступает внутрь и снабжен кольцевой канавкой 30.3 для размещения прокладки 30.6. В запале 10 плазменной горелки прокладка 30.6 примыкает частично к концевой части 14.2 анода 14, которая слегка углублена, как ясно видно на фиг. 1. Катушка 37 для создания магнитного поля окружает тело 30 (фиг. 1). Катушка создает магнитное поле 0,01-0,30 Тл.

Водовыпуск 30.4 проходит через фланец 40 из канала 31. Тело 30 имеет направленную наружу часть 30.5 с винтовой нарезкой рядом с фланцем 40 для размещения монтажного фланца, как это подробно описано ниже.

Как показано на фиг.1 и 9-11, тело 32 второго

элемента 20 корпуса имеет внутреннюю поверхность 32.13 и внешнюю поверхность 32.1, причем эта внешняя поверхность вместе с внутренней поверхностью 30.1 тела 30 в плазменной горелке 10 образует

кольцевую полость 50 (фиг.1) вокруг тела 32. Тело 32 имеет ведущий конец 32.2 и

внутренний выступ 32.3, отдаленный от ведущего конца 32.2, который примыкает к аноду 14 в плазменной горелке

(фиг. 1). Водоввод 32.2 проходит внутрь через фланец 42 в канал 33 и газоввод 32.6 рядом с водовводом 32.14 также проходит внутрь через фланец 42 в канал 33. Фланец 42 имеет направленный к тылу

внешний кольцевой выступ 32.7 (т.е. направлен от тела 32) и две кольцевые канавки 32.8, примыкающие к телу 32 с каждой стороны фланца 42 для приема уплотнительных колец. Часть канала 33, ограниченная

фланцем 42, имеет внутреннюю поверхность 32.4 с кольцевой канавкой 32.5 для приема уплотнительного кольца и кольцевую канавку 32.9 для ввода газа рядом с ней. Медный соединитель 32.10 с отверстием

32.11 для прикрепления электрического кабеля (не показан) выступает из фланца 42 для соединения кабеля с фланцем 42.

Как показано на фиг. 1, 5 и 6, анод имеет, как указано выше, внешнюю концевую часть 14.2 и внутреннюю концевую часть 14.1 чашеобразной формы, формируя цилиндрическое отверстие 14.4. Часть 14.1 около отверстия 14.4 снабжена четырьмя отверстиями 14.13 для ввода газа по газовводу 32.6 и канавке 32.9. Отверстие 14.4 отделено выступом 14.10 от более узкого аксиально ориентированного канала 14.5, который составляет полость анода и соединяет отверстие 14.4 с отверстием 14.6 во внешней концевой части 14.2. Часть 14.6 чашеобразной детали 14.1 углублена и имеет прорезанный выступ 14.8. Выточенная часть 14.6 анода 14 и часть внутренней поверхности 32.4 второго компонента 20 корпуса вместе образуют в плазменной горелке кольцевую полость 55 (фиг. 1).

Внешняя концевая часть 14.2 анода 14, как указано выше, выточена таким образом, что центральная часть 14.3 оказывается немного приподнятой. Внутренняя поверхность 32.13 компонента 20 корпуса, между его ведущим концом 32.2 и выступом 32.3 в плазменной горелке 10, примыкает к выступающей части 14.3 анода 14 (фиг. 1). Анод имеет длину около 67 мм и имеет в самой широкой части диаметр около 32 мм. Как показано на фиг.5 и 6, приподнятая часть 14.2 анода 14 и прорезанный выступ 14.8 снабжены продольными выступами 14.11, определяющими продольные канавки 14.12.

Полости 50, 55, ввод и выпуск 32.2 и 30.4 и канавки 14.12, как видно из фиг. 1, образуют канал для воды, охлаждающей анод. Анод выполнен из медного сплава и может быть снабжен полой цилиндрической угольной вставкой в канале 14.5, простирающейся вдоль аксиально ориентированного канала 14.5.

Как показано на фиг. 12 и 13, изолятор 22 состоит из дискообразного тела 23 из политетрафторэтилена, имеющего расположенный в центре канал 22.2. К телу 23 примыкает фланец 42 элемента 20. Внешний кольцевой выступ 32.7 фланца 42 помещается в дополнительной выточке 22.3 на внешнем крае с одной стороны тела 23. Соответствующая выточка 22.4 размещается на противоположной стороне тела 23.

Как показано на фиг. 14 и 15, третий элемент 24 корпуса также включает полое тело 24.1, формирующее канал 35, и фланец 44 на одном конце тела 24.1. Фланцевый элемент 24 выполнен из нержавеющей стали. Внешний край фланца 44 имеет кольцевой выступ 24.2, который выступает по направлению к телу 24.1 и в факельной горелке 10 размещается в дополнительной выточке 22.4 изолятора 22 (фиг. 1 и 12). Кольцевая канавка 24.3 для приема уплотнительного кольца расположена во фланце 44. Внутренний профиль канала 35 является ступенчатым и включает последовательно более узкую часть 24.4, более широкую часть 24.5, имеющую кольцевую канавку 24.6 для приема уплотнительного кольца, и еще более широкую часть 24.7, имеющую винтовую нарезку 24.11.

В плазменной горелке 10 задняя концевая часть 12.2 катода 12 размещается в двух частях канала 24.5, 24.7 и примыкает к выступу 24.8, разделяя более узкую и более широкую части 24.4, 24.5 (фиг.1 и 14). Винтовая нарезка 24.11 входит в зацепление с дополнительной винтовой нарезкой 12.9 катода (фиг.3), как описано ниже. Водовыпуск 24.9 проходит радиально через фланец 44 из канала 35. Swagelock 24.10 (товарный знак) приварен над отверстием в цилиндрический канал 35, удаленный от тела 24.1. Трубка из нержавеющей стали (не показана) проходит через Swagelock 24.10 и выходит в полость катода 12, как подробно описано ниже.

Медный соединитель 24.14 с отверстием 24.15 для электрического кабеля (не показан) выступает из фланца 44 для соединения кабеля с фланцевым элементом 24.

Как показано на фиг.3, катод 12 обычно имеет цилиндрическую форму и состоит из закрытой внутренней или рабочей концевой части 12.1, открытой внешней концевой части 12.2 с отверстием 12.8 и внутренней полости 12.3. Закрытая концевая часть 12.1 имеет кольцевой выступ 12.4. Катод 12 изготовлен из медного сплава. Цилиндрическое отверстие 12.5 с винтовой нарезкой, в которое ввинчивается графитовая вставка (не показана), проходит в закрытую концевую часть 12.1. Согласно различным формам выполнения данного изобретения вставка выполняется из графита с присадкой или высокотемпературного сплава, содержащего вольфрам, торированный вольфрам, других сплавов вольфрама с присадками, циркония, гафния, карбида гафния, тантала, карбида тантала или любого другого подходящего высокотемпературного материала. Такой катод обычно называют катодом кнопочного типа. Расположенная в центре часть 12.9 с внешней винтовой нарезкой входит в зацепление с частью 24.11, также имеющей винтовую нарезку, элемента корпуса 24.

Стенка внутренней полости 12.3, удаленная от заднего отверстия 12.8, имеет изогнутый профиль 12.7. Как видно из фиг. 1, в плазменной горелке 10 водоввод 24.9 четвертого элемента корпуса 24 открывается в канал 35 элемента 24, примыкающего к заднему отверстию 12.8 катода 12. В процессе работы охлаждающую воду подают насосом в полость 42.3 катода 12 через трубку из нержавеющей стали, которая проходит через Swagelock 24.10 к стенке 12.7 и выходит через водовыпуск 24.9 в элементе 24, причем изогнутый профиль 12.7 стенки улучшает распределение воды в потоке. Катод 12 имеет длину около 40 мм и диаметр около 20 мм в самой широкой точке.

Как показано на фиг.2, 8, 10, 11, 13 и 15, фланец 40 снабжен шестью отверстиями 80 с винтовой нарезкой, а фланцы 42, 44 и изолятор 22 каждый снабжены шестью дополнительными нерезьбовыми отверстиями 80, которые в собранном состоянии горелки 10, показанной на фиг. 1, совпадают. Отверстия 80 изолятора 22 (фиг. 13) и фланца 44 (фиг. 15) имеют больший диаметр, чем отверстия фланцев 40, 42 (фиг.8 и 10), так, что выступы 84 образуются там, где фланец 42 примыкает к изолятору 22 (фиг. 1).

Как показано на фиг. 1, 22 и 23, изолирующие шайбы 60 из Tufnol'a (товарный знак) каждая состоит из полого цилиндрического тела 60.1 с открытым концом и кольцевой направленной наружу головки 60.2, входящей в отверстие 80 элементов 24, 22 фланцев, примыкая головками к задним поверхностям фланцев 44, т.е. поверхностям, удаленным от изолятора 22. Изолирующие шайбы имеют длину 37 мм.

Как показано на фиг. 18 и 19, монтажный фланец 100 (на фиг.1 не показан) состоит из диска 100.1 из нержавеющей стали с резьбовым отверстием 100.2 в центре. Резьба отверстия 100.2 в собранном виде горелки 10 захватывается резьбой 30.5 компонента 18. Диск 100.1 снабжен шестью отверстиями 100.4, расположенными симметрично вдоль его внешнего края, для монтажа горелки 10 в реакционной камере (не показана).

Как показано на фиг.20 и 21, питающий фланец 110 (на фиг.1 не показан), имеющий ведущую сторону 110.2 и неработающую сторону 110.3, состоит из полого цилиндрического тела 110.4 с более широким отверстием 110.5 на нерабочей стороне 110.3 и более узким сужающимся внутрь отверстием 110.6 на ведущей стороне 110.2. Отверстие 110.4 снабжено канавкой 110.8 для уплотнительного кольца и имеет такой размер, чтобы соответствовать концу элемента 18 в горелке 10. Ввод для исходного углерода 110.10 проходит через тело 110.2 к коническому отверстию 110.6 и снабжен трубкой 110.12. Ведущая сторона 110.2 снабжена по периферии кольцевым выступом 110.13. Выступ имеет кольцевую канавку 110.15 для уплотнительного кольца и тело 110.2 имеет периферический канал 110.16 между трубкой 110.12 и выступом 110.13, который снабжен водовпуском 110.17 и водовыпуском 110.18 для воды, охлаждающей питающий фланец 110.

Болты 81 служат для сборки элементов корпуса 18, 20, 22, 24.

В плазменной горелке 10 анод 14 и катод 12 отделены друг от друга небольшим зазором 97 (фиг.1).

Как показано на фиг. 1, 16 и 17, вихревой генератор 90 отделяет конец 12.1 катода 12 от чашеобразной части 14.1 анода 14 (фиг.1). Вихревой генератор 90 имеет ступенчатый профиль, дополняющий профиль закрытого конца 12.1 катода 12, как, в частности, видно на фиг.16.

Вихревой генератор 90 содержит обычно цилиндрическое тело 90.15, являющееся полым и открытым с одного конца, и заднее отверстие 90.6 и переднее отверстие 90.4 с цилиндрическим каналом, проходящим через него. Оно имеет длину около 20 мм и диаметр около 26 мм. Кольцевая пирофиллитовая вставка 90.8 с расположенным в центре отверстием 90.16 размещена в отверстии 90.7 и слегка выступает из цилиндрического тела 90.15 так, что выступ 90.1 образуется вокруг периферии отверстия 90.7. Вставка 90.8 и цилиндрическое тело 90.15 вместе имеют внутренний профиль, дополняющий профиль внутренней концевой части 12.1 катода 12 (фиг. 1). У пирофиллитовой вставки имеется внутренняя углубленная поверхность 90.17. Тело 90.15 выполнено из политетрафторэтилена.

В плазменной горелке вихревой генератор входит в цилиндрическое отверстие 14.4 анода 14 таким образом, чтобы выступ 90.1 примыкал к выступу 14.10 анода 14.

Вихревой генератор 90 имеет задний фланец 90.3 и внешнюю цилиндрическую поверхность 90.4, которая граничит с внутренней поверхностью отверстия 14.4 анода 14 (фиг. 1). Кольцевая канавка 90.5 для приема уплотнительного кольца находится на внутренней поверхности цилиндрического канала, а на внешней поверхности 90.4 рядом с кольцом 90.3 имеется кольцевая канавка 90.7. От кольцевой канавки 90.7 к выступу 90.1 расходятся четыре продольные канавки 90.9 в форме срезанной части внешней поверхности 90.4 (фиг.17). Выступающая часть пирофиллитовой вставки снабжена четырьмя тангенциально направленными каналами 90.12, идущими внутрь от канавок 90.9 к четырем тангенциально направленным канавкам 90.10 на углубленной внутренней поверхности 90.17 вставки 90.8 и ведущими к отверстию 90.16 во вставке 90.8 (фиг.17) для создания тангенциального потока газа.

В плазменной горелке 10 канавка газоввода 32.9 элемента 20 корпуса совпадает с отверстиями 14.3 в аноде 14 и канавкой 90.7 вихревого генератора 90 и дает возможность закачать газ через впуск 32.6, канавку 32.9, отверстия 14.3, канавки 90.7, 90.9, каналы 90.12 и канавки 90.10 в зазор 97 между анодом 14 и катодом 12, где тангенциально направленный газ вызывает завихрение в зазоре 97.

Внутренний диаметр и длина анода 14 играют критическую роль в стабилизации дуги и характеристик напряжения в плазменной горелке 10. Согласно различным формам воплощения изобретения используются различные выходные диаметры для того, чтобы можно было регулировать давление в горелке. В процессе работы решающее значение имеет охлаждение анода 14 и особенно других герметизирующих поверхностей, для охлаждения анода 14 и катода 12 применяют воду под давлением около 4 бар и при скорости потока более 100 л/ч.

В процессе работы между анодом 14 и катодом 12 в плазменной горелке генерируется дуга и через газовпуск 32.6 элемента 42 и вихревой генератор 90 поток газа, содержащего фторуглеводородное соединение, подают в дугу, где образуется плазма, содержащая реакционноспособные частицы соединения, полученные из фторуглеводородного соединения. Плазма выходит из плазменной горелки 10 через канал 14.5 в аноде 14 (фиг.5). Реакции, происходящие в плазме и после ее охлаждения, описываются ниже со ссылкой на фиг.26 -35.

На фиг.26 показана схема процесса получения фторуглеводородных соединений в соответствии с данным изобретением (позиция 150).

Установка 150 включает пару плазменных горелок, описанных выше, которые соединены с источниками энергии 154 при помощи электрических соединителей 155. Трубопроводы 158 проходят от двух сборников 160 для фторуглеводородных соединений к плазменным горелкам 10. Из сборника 162 по трубопроводам 166 подают воду для охлаждения анодов 14 и катодов 12.

Плазменные горелки 10 установлены так, чтобы подавать реакционноспособную термическую плазму в смесительную камеру 170. Трубопроводы 176, 178 предназначены для подачи углерода и фтора соответственно в смесительную камеру 170. От воронки 180 для углерода отходит трубопровод 176. Линия 177 проходит к воронке 180. Трубопровод 182 соединяет смесительную камеру 170 с реактором 187 через камеру для охлаждения 186. Трубопроводы 190, 192, 193 подают охлаждающую воду из емкости 162 в камеру для охлаждения 186, реактор 187 и смесительную камеру 170. Линии 190, 192, 193 - двойные, как описано выше. Трубопровод 196 соединяет реактор 187 с фазовым сепаратором 200, откуда линия 204 отходит к воронке для углерода 180 для возвращения углерода, который отделяется в фазовом сепараторе 200, в смесительную камеру 170. От фазового сепаратора 200 линия 206 ведет через ловушку 208, вакуумный насос 210 и компрессор 212 к установке 218 для фазового разделения и очистки. Из установки 218 линии 220, 224, 226 ведут соответственно к емкости 160 для хранения фторуглеводорода, емкости 230 для хранения фторуглеводорода и емкости 232 для хранения тетрафторэтилена.

Схематически показано аналитическое устройство 240, связанное линией 234 с выпускными линиями 220, 224, 226, идущими от установки 218 для отделения газа и очистки, линией 236 с линиями 174, 177, 178, линией 238 с линией 206 между фазовым сепаратором ловушкой 208 и линией 239 с линией 206 между ловушкой 208 и вакуумным насосом 210. Аналитическое устройство снабжено прибором для анализа газа методами хроматографии, ИК- и УФ- спектроскопии.

В процессе работы каждый источник энергии 154 обеспечивает постоянный ток (>50 А при напряжении >100 В). При небольших затратах энергии (<100 кВт) могут быть колебания до 10%, но в больших масштабах гармонические колебания, которые могут возникнуть и быть посланы на впускную линию, предпочтительно отфильтровать. Выходная мощность регулируется током, а используемое напряжение определяется типом газа, давлением и потоком газа, проходящим через дугу. При выходной мощности около 50 кВт напряжение равно 50 - 300 В. Каждый источник мощности 154 защищен цепью короткого замыкания.

Газообразный фторуглеводород, например CF4, вводится в дугу плазменных горелок 10 из одного из сборников 160 по линии 158. Дугу и скорость введения регулируют таким образом, чтобы поддерживать в плазме удельную энтальпию между 1 и 10 кВт• ч/кг. Газ вводится тангенциально через вихревой генератор 90, как описано выше, причем геометрическая форма вихревого генератора приводит к вращению газа с высокой скоростью между электродами. Газ для пуска, например аргон, не требуется, но может быть введен до подачи фторуглеводорода или вместе с ним. Можно использовать магнитную катушку 37 для создания магнитного поля, вызывающего вращение дуги в направлении вращения вихря.

Плазма, получающаяся в дуге и содержащая смесь реакционноспособных частиц, включая реакционноспособные промежуточные вещества, например CF2, C2F2, CF3, CF, C, F (упомянутые выше), затем проходит в смесительную камеру 170. Частицы углерода вводят в хвостовое пламя плазменных горелок 10, затем они поступают в смесительную камеру 170 по линии 176 из воронки 180, причем температура плазмы снижается за счет теплопередачи к углероду и стенкам смесительной камеры. Оптимальное количество исходных CF2 и C2F2 для получения нужных фторуглеводородов образуется при температуре 2300 - 2700K (2026 - 2427oC) и давлении 0,1 - 1 бар, предпочтительно около 0,1 бар, как видно на фиг.33 и 34. Кинетические, теплопередающие свойства и время реакции плазмы с частицами углерода влияют на концентрацию исходных веществ. Оптимальное количество этих веществ получается при отношении C:F, равном 0,4 - 2,0 (как это видно на фиг. 31 и 32), и величине энтальпии системы в интервале 1-10 кВт•ч/кг газа.

Исходные вещества охлаждаются в охлаждающей камере 186, после чего они реагируют как в камере 186, так и в реакторе 187 с образованием смеси продуктов, содержащей C2F4 (ТФЭ), C2F6, C3F8, C3F6, CF4. Контролируя условия на этой стадии, как описано выше, можно получить оптимальные выходы выбранных соединений. В частности, охлаждая исходные вещества ниже 300K (~26,8oC) менее чем за 0,05 с, можно получить оптимальный выход ТФЭ.

Частицы углерода удаляют из полученной смеси продуктов, пропуская смесь через керамический фильтр в фазовом сепараторе 200, а удаленный углерод возвращают по линии 204 в воронку 180. Воронка 180 сконструирована так, что углерод можно подавать в смесительную камеру 170 со скоростью в интервале от 0, 1 г/мин до желаемой величины.

После фильтра смесь продуктов пропускают через химическую ловушку 208, содержащую уголь, при 700K (427oC) для удаления фтора и затем в вакуумный насос 210 и компрессор 212. Вакуумный насос позволяет создавать в системе вакуум менее 0,01 бар и закачивать большие объемы газа (более 1 л/мин). И насос 210, и компрессор 212 стойки к действию загрязнений, таких как HF и F2.

После сжатия в компрессоре 212 сжатая смесь разделяется дистилляцией в установке для разделения и очистки 218 и хранится в емкостях 230, 232. Нежелательные фторуглеводороды возвращают в цикл в сборники 160.

Полученные газы непрерывно анализируются. Все газы проходят через ИК-камеру, где контролируется интенсивность полос ИК-спектров конкретных продуктов. Образцы газов подвергаются газовой хроматографии с использованием колонки из нержавеющей стали с Porapak Q. Для обнаружения непрореагировавшего фтора используют УФ-видимую спектрофотометрию. Эти же методы используются для анализа конечных продуктов. По другому варианту изобретения в смесительную камеру 170 из воронки 180 подают вторичный ПТФЭ.

На фиг.24, 25 схематически показаны две разные конфигурации электродов. Конфигурация 300 (фиг.24) имеет катод 312 и анод 314, которые оба могут быть выполнены из меди или медного сплава. Катод имеет вставку 316 из графита или графита с присадкой. Анод 314 имеет внутренний канал 318 ступенчатой формы, имеющий узкую часть 318.1 диаметром d1 и длиной l1 и более широкую часть 318.2 диаметром d2 и длиной l2. Части 318.1 и 318.2 разделены ступенчатым выступом 318.3. Позиция 320 обозначает вихревой генератор или центрифугу.

Конфигурация 400 на фиг.25 состоит из катода 412 и анода 414 из меди или медного сплава, подобных электродам на фиг. 24, причем катод 412 имеет вставку 416 из графита или графита с присадкой. Анод 414 тоже имеет внутренний канал 418 ступенчатой формы со ступенчатым выступом 418.3, разделяющим узкую часть 418.1 и более широкую часть 418.2. На фиг.25 вставка расположена между двумя вихревыми генераторами или центрифугами 420, 424.

Ниже следуют примеры, иллюстрирующие изобретение и его практическое воплощение.

Примеры 1 - 6. Общая методика.

В примерах 1 - 6 использована следующая общая методика. Используют единственную плазменную установку с трубчатым анодом из медного сплава и охлаждаемым водой катодом из медного сплава с графитовой вставкой (обычно типа, показанного на фиг.24 и 25). Внутренний диаметр анода в месте примыкания к катоду равен 4 мм, а диаметр остальной части анода составляет 8 мм.

Плазменная установка соединена с питателем углерода, имеющим три ввода по1 мм, через которые подается углерод из воронки пневматическим методом. В качестве газа-носителя для подачи углерода перпендикулярно к хвостовому пламени непосредственно под анодом используют четырехфтористый углерод (CF4) Камера реактора непосредственно под питателем охлаждается водой, имеет графитовую футеровку, а внутренний диаметр ее равен 50 мм.

Внутри реактора в месте, расположенном на 60 мм ниже анода, имеется охлаждаемый водой теплообменник (охлаждающий отборник). В теплообменнике резко охлаждается исходная смесь от энтальпий выше 2 кВт•ч/кг до энтальпий ~ 0,001 кВт•ч/кг.

Поток массы движется по теплообменнику со скоростью ~0,4 г/(с•см2). Затем газообразный продукт проходит через другой теплообменник. Избыток углеродных частиц удаляется при помощи политетрафторэтиленового фильтра или пористого фильтра из нержавеющей стали. Чистый газ непрерывно анализируется на наличие тетрафторэтилена при помощи ИК-спектрофотометрии при 1330 см-1. Во время проведения опыта отбираются образцы для проведения анализов методом газовой хроматографии.

Скорость потока газа в плазме четырехфтористого углерода составляет 2,36 кг/ч. Подводимая к плазме мощность колеблется от 13 кВт (100 А, 130 В) до 25 кВт (219 А, 106 В). Энтальпия плазмообразующего газа меняется соответственно от 3,02 до 6,7 кВт•ч/кг. Эффективность плазменной горелки меняется от 50 до 75%, в то время как эффективность всей системы колеблется между 39 и 62%.

Пример 1. Получение тетрафторэтилена (ТФЭ) из четырехфтористого углерода (CF4).

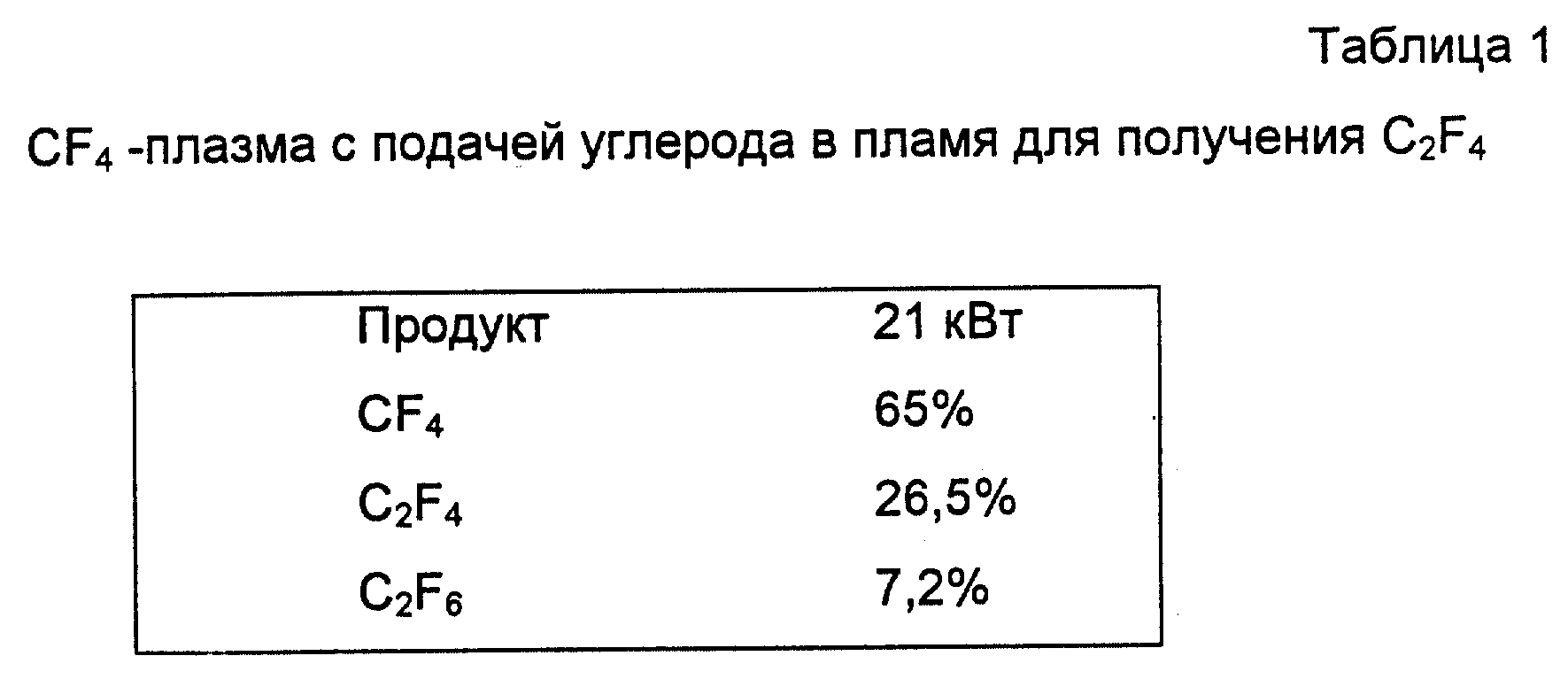

Используют общую методику, применяя CF4 в качестве плазменного газа. Скорость подачи CF4 в запал горелки составляет 2,36 кг/ч. Плазмообразующий газ подают через четыре ввода диаметром 1,57 мм под катодом. Через три щели размером 1 мм2 пневматически подают в хвостовое пламя горелки частицы углерода размером 18 мм. Скорость подачи газа-носителя CF4 равна 0,72 кг/ч. Скорость подачи углерода в среднем составляет 4 г/мин. Подводимая к источнику плазмы мощность равна 21,7 кВт. Результаты приведены в табл.1.

Давление внутри плазменного реактора поддерживается равным 0,1 бар. Отношение C: F равно 0,4. Как вычислено, энтальпия пламени CF4-плазмы составляет 6 кВт•ч/кг. Плазмообразующая смесь резко охлаждается от энтальпии 4,2 кВт•ч/кг. Как вычислено, масса проходит через пробоотборник со скоростью 0,46 г/(с•см2). Выход C2F4 26,5 мол.% соответствует удельной энтальпии 25 кВт•ч/кг ТФЭ и производительность установки по ТФЭ равна 0,89 кг/ч. Процесс останавливают через 21 мин.

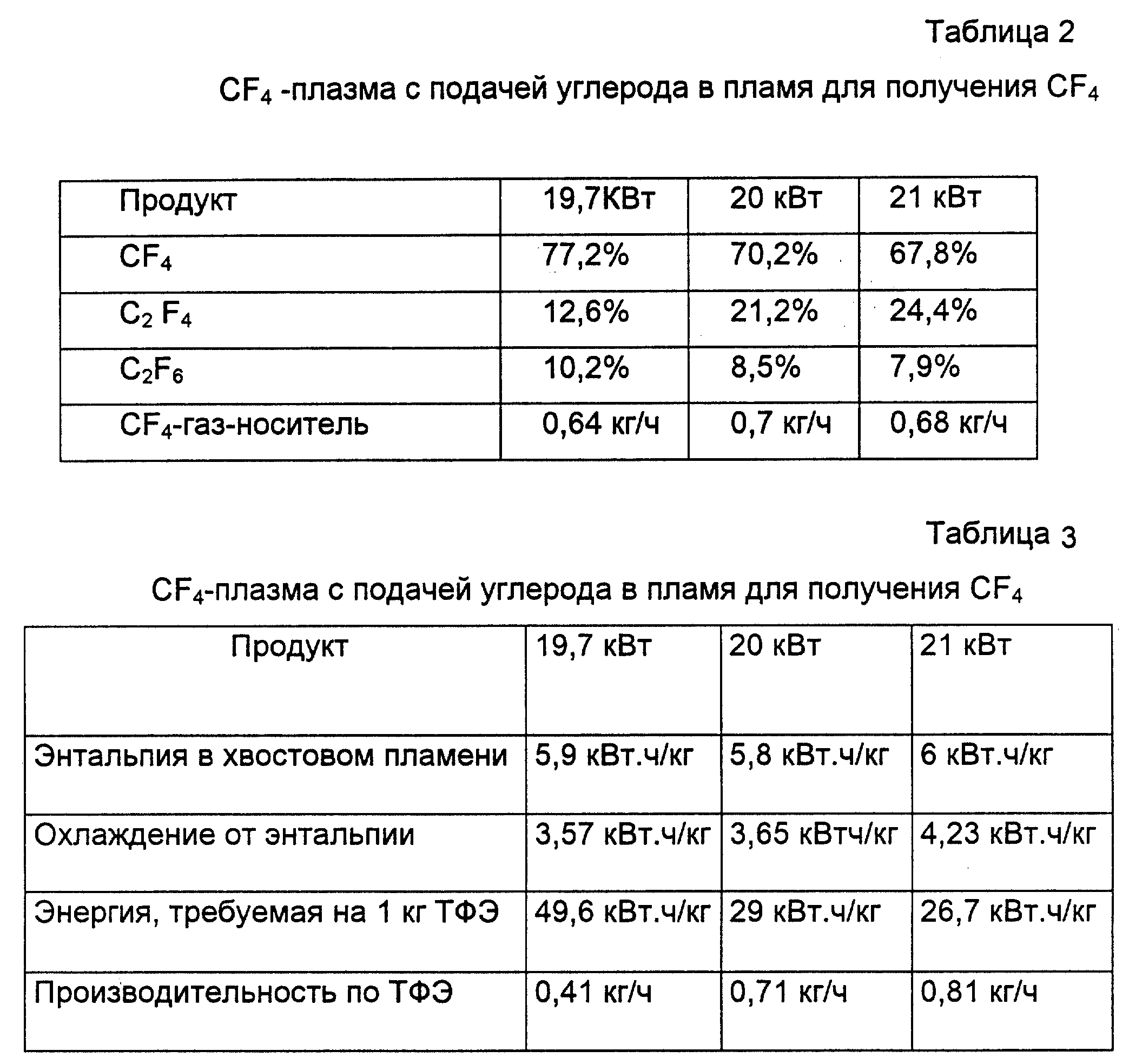

Пример 2. Получение тетрафторэтилена (ТФЭ) из четырехфтористого углерода CF4.

Пример 1 повторяют, используя в качестве газа-носителя CF4, скорость подачи которого составляет 0,64 - 0,68 кг/ч. В хвостовое пламя горелки со скоростью 25 г/мин подают углеродные частицы размером 3 мм. Мощность колеблется от 19 кВт до 21 кВт. Результаты приведены в табл.2 и 3.

Давление равно 0,1 бар (абс). Отношение C:F равно 1,2. Процесс останавливают через 15 мин.

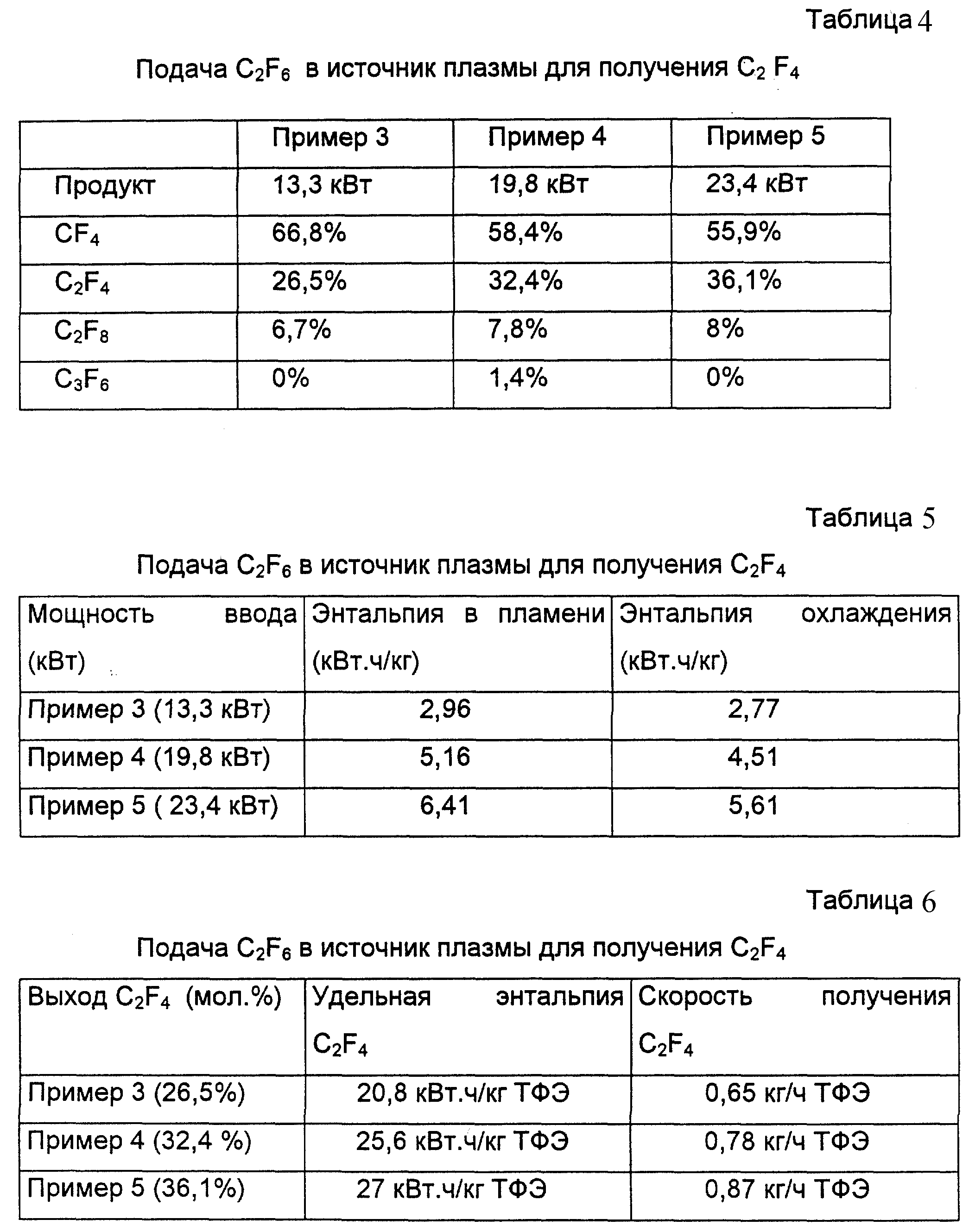

Примеры 3 - 5. Получение тетрафторэтилена (ТФЭ) из гексафторэтана C2F6.

Способ осуществляют по общей методике, используют в качестве плазмообразующего газа C2F6, подаваемого со скоростью 2,3 кг/ч. C2F6 подают в горелку через отверстия площадью 1,77 мм2 под катодом. Подводимая мощность равна 13 - 23 кВт. Результаты приведены в табл. 4. Более подробная информация дана в табл. 5 и 6.

Давление в плазменном реакторе составляет 0,1 бар (абс). Отношение C:F равно 0,3. При энтальпии пламени, равной 6,41 кВт•ч/кг, достигается температура газовой смеси 4000K и графитовая футеровка начинает улетучиваться. Поток массы через охлаждающий пробоотборник составляет 0,46 г/(с•см2). Опыты останавливают через 6 мин.

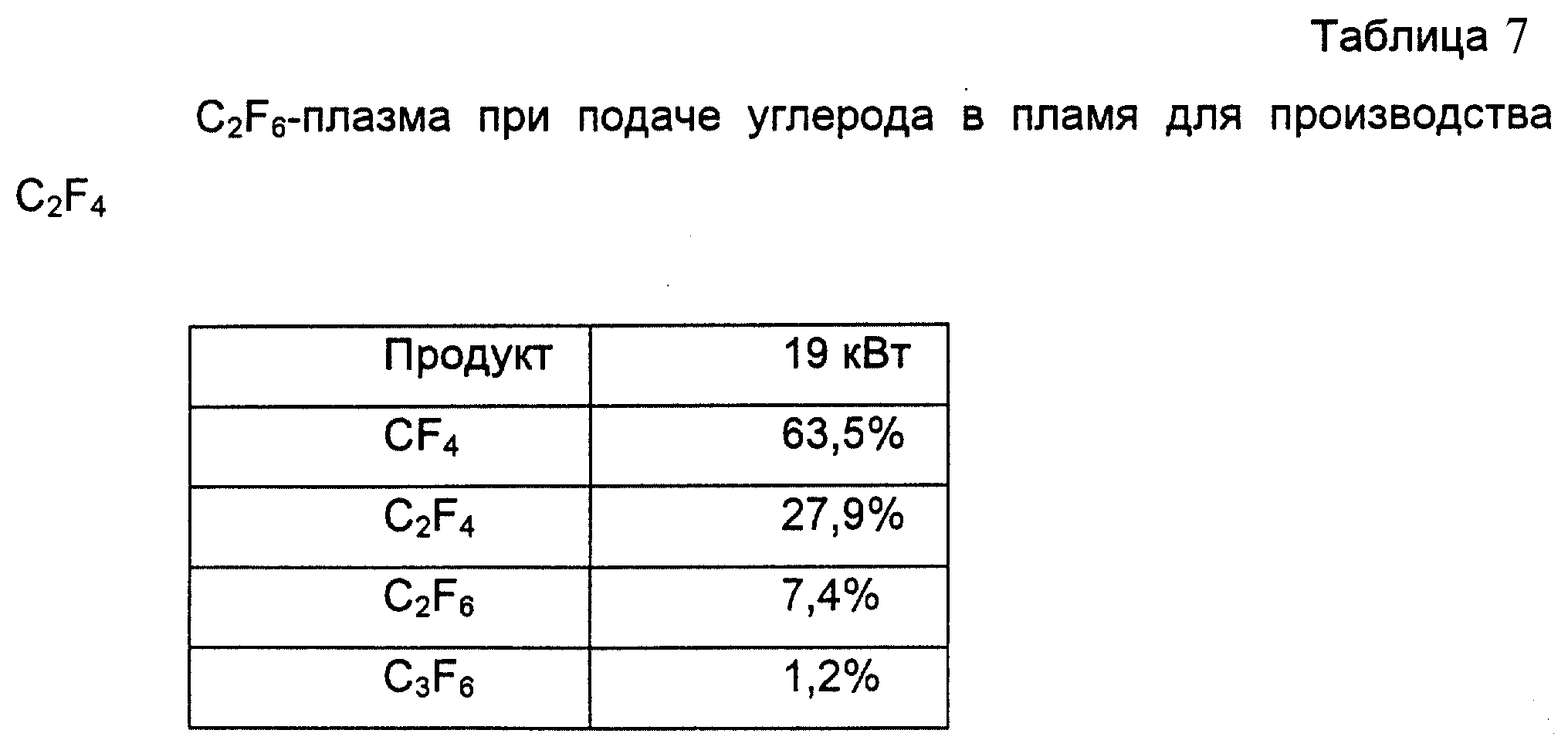

Пример 6. Получение тетрафторэтилена (ТФЭ) из гексафторэтана C2F6.

Повторяют примеры 3-5, за исключением того, что углерод подают в хвостовое пламя плазмы. Через три щели размером 1 мм2 со скоростью 46,9 г/мин пневматически подают в хвостовое пламя C2F6-плазмы углерод со средним размерам частиц 42 мм. В качестве газа-носителя применяют также C2F6 со скоростью 1,8 кг/ч. Опыт проводят при мощности, подаваемой к плазменному источнику, равной 19 кВт (161 А, 119 В). Результаты приведены в табл. 7.

Энтальпия пламени C2F6-плазмы, как вычислено, составляет 5,61 кВт•ч/кг. Газовая плазмообразующая смесь резко охлаждается при энтальпии 2,52 кВт•ч/кг. Скорость потока массы через охлаждающий пробоотборник равна 0,6 г/(с•см2). Отношение C:F составляет 1,6. Выход ТФЭ 27,9 мол.% соответствует удельной энтальпии 16 кВт•ч/кг и скорости получения ТФЭ 1,2 кг/ч. В реакторе поддерживается давление 0,1 бар (абс). Опыт был остановлен через 4,5 мин.

Работая над данным изобретением, заявитель особое внимание уделял разработке плазменной горелки, способной работать при наличии коррозийных плазмообразующих газов, например фтора и фторуглеводородов, при повышенных температурах (т. е. высоких значениях энтальпии), требующихся для протекания различных реакций и в приемлемых в промышленности промежутках времени, т.е. по меньшей мере в течение нескольких часов непрерывной работы.

При проведении опытов с фторсодержащими плазмами, когда плазмообразующим газом служит, например, CF4 и когда используют графитовые электроды, неинтенсивно охлаждаемые водой, было установлено, что анод начинает расходоваться, если плотность тока превышает величину 50 А/см2.

Далее, при проведении большинства плазменных процессов желательно уменьшать количество плазмообразующего газа по экономическим соображением. Использование только одного плазмообразующего газа позволяет упростить процесс и снизить расходы. При получении ТФЭ из фторидов и углерода использование дополнительных плазмообразующих газов, например Ar или He, приведет к повышению степени отделения. Получение плазмы с использованием только фторсодержащих газов и обычных плазменных горелок обычно не является эффективным, так как газы разлагаются при высокой температуре с образованием очень реактивных и коррозийных F-ионов. Эти ионы реагируют с большинством тугоплавких металлов, например вольфрамом, гафнием и танталом, с образованием газов, таких как WF6, HfFx, TaF6, и это приводит к высоким скоростям эрозии электродов. Заявитель обнаружил, что графит очень стоек по отношению к F-частицам, когда его интенсивно охлаждают и выдерживают при температуре ниже 800K (~500oC). Заявитель также установил, что, если из графита изготовить анод, он подвержен эрозии гораздо в большей степени. Причина заключается в том, что дуга может нагреть углерод до очень высоких температур, что приведет к образованию C+-ионов.

Установлено также, что химическую стойкость к F-коррозии при температурах ниже 1300K (1000oC) обнаруживают медь, никель и сплавы медь-никель.

Изобретение предусматривает создание плазменной горелки, использующей только фторсодержащие плазмообразующие газы и позволяющей прикладывать высокое напряжение, применять доступные электроды, обеспечивая низкие скорости их эрозии, стабильную работу при различном давлении, высокой энтальпии и относительно низких скоростях подачи газа.

Следующие примеры 8 - 11 иллюстрируют работу электродов различной конфигурации, выполненных из различных материалов в различных условиях, когда в качестве плазмообразующего газа в плазменной горелке используют фторуглеводородные газы. Все примеры основаны на экспериментальной работе заявителя.

Плазменная горелка, состоящая из катода с графитовой вставкой, интенсивно охлаждаемой водой, и ступенчатого охлаждаемого водой медного анода, показана на фиг.24.

Катод: графитовый, охлаждаемый водой.

Анод: ступенчатый, медный, охлаждаемый водой; d1/d2 = 4/8 и l1/l2 = 33/15.

Плазмообразующий газ: CF4.

Скорость подачи газа: 2,36 кг/ч.

Напряжение: 127 В.

Ток: 160 А.

Мощность: 20,3 кВт.

Скорость эрозии

катода: 0,07 мг/с

анода: 0,6

мг/с.

Время: 1 ч.

Энтальпия: 5,54 кВт•ч/кг CF4.

Эффективность: 64%.

Входная скорость вращения: 26 м/с.

Давление: 0,1 бар (абс).

Эта плазменная горелка испытывалась с CF4 в различных условиях - при напряжении от 100 до 150 В, силе тока от 100 до 250 А и энтальпии от 3 до 8 кВт•ч/кг, скорости эрозии ниже 1,5 мг/с и эффективности 60 - 70%. Входная скорость вращения составляет 10 - 80 м/с.

Пример 9.

Для этого опыта используют плазменную горелку конструкции, показанной на фиг.24.

Катод: графитовый, охлаждаемый водой.

Анод: ступенчатый, медный, охлаждаемый водой; d1 /d2 = 4/8 и l1/l2 = 33/15 мм.

Плазмообразующий газ: C2F6.

Скорость подачи газа: 2,3 кг/ч.

Напряжение: 124 В.

Ток: 160 А.

Мощность: 19,8 кВт.

Скорость эрозии

катода: - 0,18 мг/с

анода: 0,7 мг/с.

Время испытаний: 45 мин.

Энтальпия: 5,2 кВт•ч/кг C2F6

Эффективность: 60%.

Входная скорость вращения: 16 м/с.

Давление: 0,1 бар (абс).

Эта плазменная горелка испытывалась в различных условиях - напряжении от 117 до 133 В и силе тока от 100 до 200 А, энтальпиях 3 - 6,5 кВт•ч/кг, скоростях эрозии ниже 1,5 мг/с и эффективности 55 - 70%.

Пример 10.

Используется плазменная горелка со вставкой между анодом и катодом, как показано на фиг. 25. Газ

подают двумя потоками - между катодом и вставкой (скорость G1) и между вставкой и анодом (G2)

Катод: угольный, охлаждаемый водой.

Материал вставки: медный, охлаждаемый водой, толщина 10 мм, внутренний диаметр 5 мм.

Материал анода: ступенчатый, медный, охлаждаемый водой, d1/d2=8/16 и l1/l2 = 60/55.

Плазмообразующий газ: CF4.

Скорость потока газа: G1 = 2,7 кг/ч; G2 = 7,4 кг/ч.

Напряжение: 230 В.

Ток: 300 A.

Мощность: 69 кВт.

Скорость эрозии

катода: 0,05 мг/с

анода: 1 мг/с.

Время испытания: 20 мин.

Энтальпия: 2,9 кВт•ч/кг.

Эффективность: 60%.

Входная скорость G1: 60 м/с.

Входная скорость G2: 100 м/с.

Давление: 0,1 бар (абс).

Условия опыта: напряжение 180 - 280 В, сила тока 150 - 400 А, энтальпия 1,5-4 кВт•ч/кг, скорость эрозии ниже 1,5 мг/с, эффективность 50 - 80%.

Пример 11.

Используется плазменная горелка конструкции, показанной на фиг.25, при давлении 100 кПа (абс), с CF4.

Катод: угольный, охлаждаемый водой.

Материал вставки: медь, охлаждается водой, толщина 10 мм, внутренний диаметр 5 мм.

Анод: ступенчатый, медный, охлаждаемый водой, d1 /d2 = 8/16 и l1/l2 = 60/55.

Плазмообразующий газ: CF4.

Скорость потока газа: G1 = 2,7 кг/ч, G2 = 7,4 кг/ч.

Напряжение: 190 В.

Ток: 300 А.

Мощность: 57 кВт.

Скорость эрозии

катода: 0,1 мг/с

анода: 1 мг/с.

Время испытания: 20 мин.

Энтальпия: 3,2 кВт•ч/кг.

Эффективность: 50%.

Входная скорость: G1 = 30 м/с, G2 = 80 м/с.

Давление: 1 бар (абс).

Горелка использовалась в различных условиях: напряжение 180 - 280 В, сила тока 150 - 400 А, энтальпия 1,5-4 кВт•ч/кг, скорость эрозии ниже 1,5 мг/с, эффективность 50 - 80%.

Заявитель обнаружил, что способ с использованием установки по изобретению может быть непрерывным при применении CF4 и осуществляться в течение трех дней. Способ по изобретению позволяет получать ТФЭ со скоростью, превышающей 100 г/ч, и расходе энергии менее 20 кВт•ч/кг полученного ТФЭ.

Преимуществом данного изобретения является возможность использования вторичного ПТФЭ наряду с другими фторуглеводородными соединениями при осуществлении способа на описанной установке. Это, в свою очередь, позволяет осуществлять работу установки по изобретению с небольшим количеством отходов или вообще без отходов.

Установлено, что работу установки по изобретению можно контролировать, регулируя добавление углерода.

Реферат