Способ и устройство для непрерывной регулируемой выгрузки сыпучих материалов - RU2379099C2

Код документа: RU2379099C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу выгрузки сыпучего материала из бункера с разгрузочным отверстием многоугольного или круглого сечения и с непрерывным прохождением сыпучего материала. Изобретение относится также к разгрузочному устройству для бункера с разгрузочным отверстием многоугольного или круглого поперечного сечения, а также к бункеру, который рассчитан на прохождение через него сыпучего материала.

Уровень техники

В известных системах дозированной выгрузки сыпучего материала из бункеров с разгрузочным отверстием прямоугольного или квадратного сечения используется винтовой конвейер, винт которого имеет постоянные внутренний и наружный диаметры и постоянный шаг винтовой линии и которым сыпучий материал захватывается только на заднем конце бункера, в передней части которого при этом образуется мертвая зона. Обеспечить захват сыпучего материала винтом вдоль всего поперечного сечения разгрузочного отверстия можно путем согласования геометрии винта, например, путем уменьшения его внутреннего диаметра в направлении перемещения сыпучего материала и увеличения его наружного диаметра или шага его винтовой линии (Schulze Dietmar, Grundlagen und Möglichkeiten der Schüttguttechnik, Schüttgut-Informationen für die Schüttgutindustrie" (Agrichema GmbH)).

Из патента DE 3717748 (на имя ZIPPE GmbH u. Co, 6980 Вертгейм, Германия), заявка на который была подана 26 мая 1987 г., известен пластинчатый теплообменник, предназначенный для подогрева сыпучих материалов и позволяющий решить проблему неравномерной выгрузки сыпучего материала на нижнем конце теплообменника за счет симметрично расположенных выпускных шахт с прифланцованными к ним нерегулируемыми виброконвейерами одинаковой производительности.

Однако при выгрузке обладающих очень плохой подвижностью сыпучих материалов эти известные меры часто приводят еще и к неравномерному перемещению массы сыпучего материала по поперечному сечению аппарата. Таким неравномерным перемещением массы сыпучего материала в тех случаях, когда при прохождении через бункер сыпучий материал одновременно подогревается или охлаждается либо участвует в определенной химической реакции, могут быть обусловлены, например, локальные различия в температуре сыпучего материала и тем самым различия в свойствах получаемого продукта.

Из патента DE 3214472 (на имя Eirich Hubert и др.), заявка на который была подана 20 апреля 1982 г., известно устройство для нагрева электропроводных сыпучих материалов, которое оснащено регулируемым разгрузочным устройством, позволяющим согласовывать скорость выгрузки сыпучего материала с электронагревательной мощностью с целью обеспечить постоянную температуру во всей массе выгружаемого продукта.

Из патента RU 2199707 С2 известны способ и выгрузное устройство для регулирования процесса сушки зерна. Для этого нижнее сечение сушильной камеры разбито по ширине рассекателями на М секций. Каждая секция содержит ось и разделена перегородками по длине на N подсекций, в каждой из которых расположен ротор, так что все роторы одной секции расположены на одной оси. Следовательно, в нижней части бункера образовано M×N зон, в каждой из которых расположен датчик влажности. Для компенсации неравномерности сушки зерна все M×N роторов управляются индивидуально по сигналам от датчиков влажности.

В устройствах для нагрева электропроводных сыпучих материалов путем их резистивного нагрева расположенными друг против друга электродами отдаваемая ими мощность зависит от сопротивления находящегося между ними сыпучего материала. Поскольку пропускаемый через сыпучий материал электрический ток стремится протекать по пути наименьшего электрического сопротивления, при неравномерном перемещении массы сыпучего материала по поперечному сечению имеющего форму бункера устройства для нагрева электропроводных сыпучих материалов возникают различия в температуре сыпучего материала между его быстрее и медленнее движущимися зонами. До настоящего времени отсутствовала возможность устранения локальных различий в скорости выгрузки сыпучего материала из бункера, обусловленных прежде всего непостоянством подвижности исходных сыпучих материалов, варьирующейся, например, вследствие непостоянства их исходной температуры, влажности или гранулометрического состава.

Описание изобретения

В основу настоящего изобретения была положена задача разработать способ и разгрузочное устройство для выгрузки сыпучего материала из бункера, а также оборудуемый подобным разгрузочным устройством бункер, которые обеспечивали бы возможность регулируемой, равномерной по поперечному сечению бункера выгрузки из него сыпучего материала и тем самым получения сыпучих материалов, которые при прохождении через бункер подвергаются физической и химической обработке, прежде всего нагреву или охлаждению, с максимально однородными свойствами, прежде всего с минимальными различиями в температуре между отдельными их зонами. Помимо этого в предпочтительном варианте изобретение должно обеспечивать возможность автоматической адаптации к изменяющейся подвижности используемых исходных сыпучих материалов, подаваемых в бункер.

Указанная задача решается с помощью объектов, заявленных в п.п.1, 13 и 25 формулы изобретения.

В предлагаемой в изобретении системе выгрузки сыпучего материала из бункера его выпускное, соответственно разгрузочное отверстие, разделено на несколько отдельных частичных выпускных или разгрузочных отверстий, предпочтительно одинаковых формы и размера, к каждому из которых прифланцовано по непрерывно работающему регулируемому разгрузочному органу. Выходящие из регулируемых разгрузочных органов потоки сыпучего материала могут объединяться, например, на расположенном снизу непрерывно работающем транспортере и отводиться им.

При этом равномерность выгрузки сыпучего материала непрерывно работающими разгрузочными органами обеспечивается путем регулирования производительности каждого из разгрузочных органов в зависимости от измерительных сигналов, выдаваемых несколькими конструктивно однотипными датчиками, каждый из которых функционально связан с одним из разгрузочных органов и которые определяют локальный массовый расход сыпучего материала или иную измеряемую величину в соответствующих отдельных секциях бункера.

Для определения локального массового расхода сыпучего материала можно использовать, например, величину расхода электрической мощности, измеряемой электронагреваемым датчиком и необходимой для поддержания заданной температуры в зоне его вершины (Gerl Stefan и др.. Sensor auf Transistorbasis zur In-line-Restfeuchtemessung in ruhenden Haufwerken, Technisches Messen. №7/8, т.64, 1997, сс.268-275), либо в случае электропроводных сыпучих материалов - величину силы тока между расположенными друг против друга по высоте бункера электродами.

Возможно также определять величину локального расхода энергии, отдаваемой или отбираемой теплообменниками с пропускаемым через них парообразным или жидким теплоносителем, и использовать эту величину в качестве измерительного сигнала, пропорционального локальному массовому расходу сыпучего материала.

Другая возможность состоит в определении массового расхода сыпучего материала непосредственно в каждом функционально связанном с отдельной секцией бункера разгрузочном органе путем определения веса каждого разгрузочного органа в сочетании с измерением скорости выгрузки сыпучего материала каждым разгрузочным органом.

В случае бункеров с непрерывным прохождением через них сыпучего материала его массовый расход дополнительно согласуют регулированием частоты вращения разгрузочных органов с массовым расходом подаваемого в бункер загрузочным органом сыпучего материала таким путем, чтобы уровень заполнения бункера оставался постоянным в процессе прохождения через него сыпучего материала.

Благодаря равномерной, регулируемой выгрузке сыпучего материала из бункера обеспечивается, например, равномерный нагрев или равномерное охлаждение продукта по всему поперечному сечению бункера без возникновения локальных различий в температуре продукта. Одновременно с этим обеспечивается также возможность полностью использовать мощность теплопередающего устройства.

В другом варианте скорость работы отдельных разгрузочных органов и тем самым скорость выгрузки ими сыпучего материала можно регулировать на основании результатов измерения температуры сыпучего материала. При равномерном распределении нагревательной мощности по всем зонам бункера сыпучий материал интенсивнее нагревается в тех зонах, в которых он задерживается на более длительный промежуток времени. При неравномерном распределении по поперечному сечению бункера нагревательной мощности некоторые из расположенных на одном уровне зон нагреваются более интенсивно, а другие из них - менее интенсивно. Измеряя же температуру сыпучего материала в бункере или в зоне расположения разгрузочных органов, их производительность можно настроить таким образом, чтобы сыпучий материал, поступающий из всех зон бункера, имел при выгрузке из него одну и ту же температуру. Иными словами, скорость выгрузки сыпучего материала снижают в зоне, если измеренная в ней температура сыпучего материала не достигает некоторого первого заданного значения, и повышают, если измеренная в этой зоне температура сыпучего материала превышает некоторое второе заданное значение. Таким путем температуру выгружаемого из бункера сыпучего материала удается эффективно поддерживать во всех отдельных частичных разгрузочных отверстиях, на которое разделено разгрузочное отверстие бункера, на более или менее на постоянном уровне между первым и вторым заданными значениями (которые в принципе могут быть и равны друг другу). Для этого можно использовать различные известные из уровня техники методы регулирования, например, пропорционально-интегрально-дифференциальное регулирование.

Кроме того, предлагаемый в изобретении бункер снабжен устройствами для резистивного нагрева электропроводного сыпучего материала.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые к описанию схематичные чертежи, на которых показано:

на фиг.1 - схематичный вид в изометрии разделенного на четыре отдельные секции бункера, оснащенного датчиками массового расхода, блоком обработки сигналов и управления и регулируемыми разгрузочными винтами,

на фиг.2 - вид в плане прямоугольной разгрузочной нижней части бункера, изображенного в разрезе плоскостью Х-Х' по фиг.1 и имеющего четыре разгрузочных винта с прогрессивным шагом их винтовых линий,

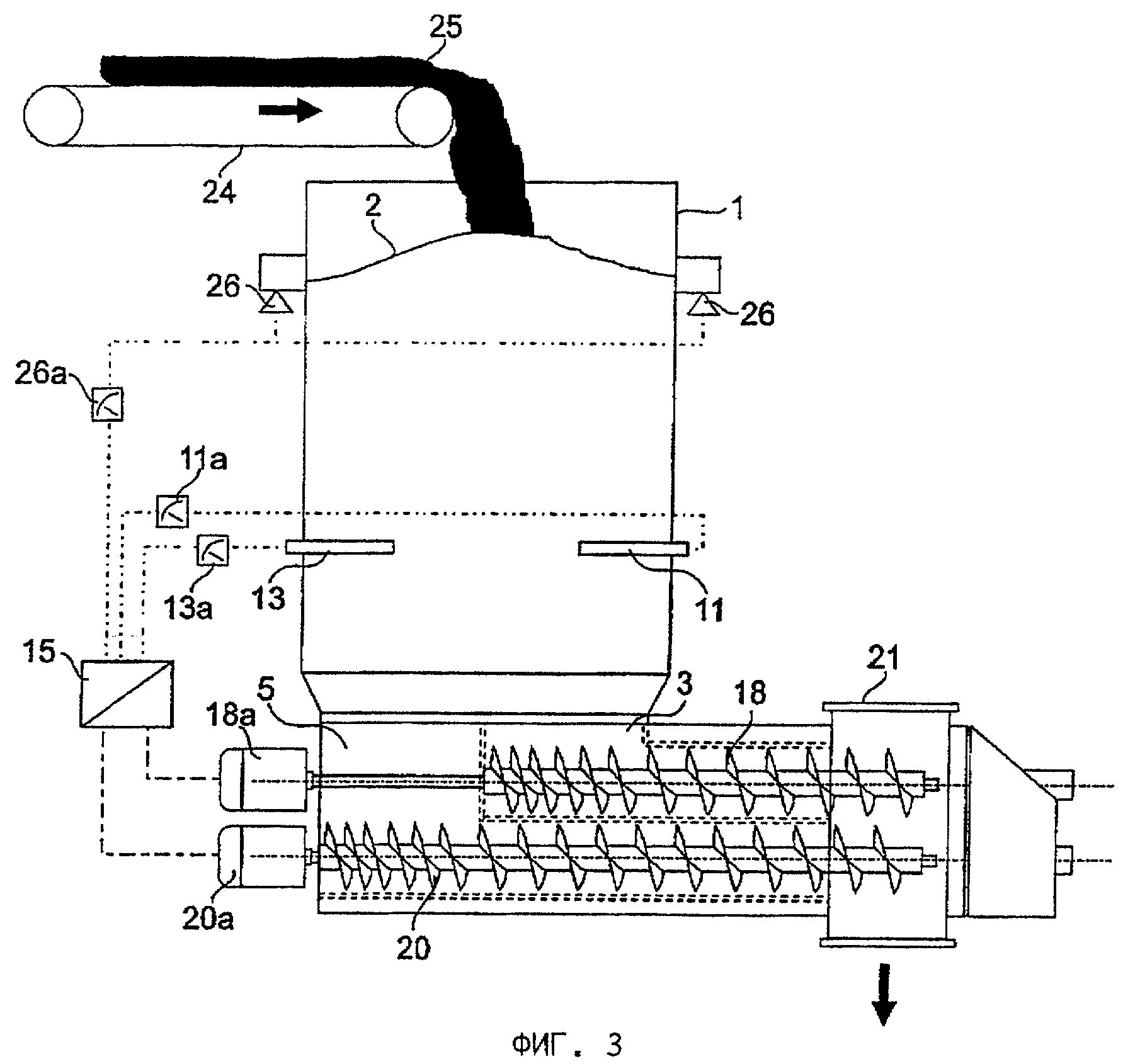

на фиг.3 - схематичный вид сбоку взвешиваемого бункера с непрерывным прохождением через него сыпучего материала, оснащенного датчиками массового расхода, блоком обработки сигналов и управления и регулируемыми разгрузочными винтами с прогрессивным шагом их винтовых линий,

на фиг.4 - схематичный вид в изометрии разделенного на четыре отдельные секции взвешиваемого бункера, оснащенного регулируемыми разгрузочными винтами, электродами для нагрева электропроводных сыпучих материалов и блоком обработки сигналов и управления,

на фиг.5 - схематичный вид в изометрии разделенного на четыре отдельные секции бункера, оснащенного датчиком уровня, регулируемыми разгрузочными винтами, теплообменными элементами, датчиками массового расхода и блоком обработки сигналов и управления,

на фиг.6 - схематичный вид в изометрии разделенного на четыре отдельные секции бункера, оснащенного регулируемыми разгрузочными винтами, выполняющими функцию датчиков массового расхода теплообменными элементами и блоком обработки сигналов и управления,

на фиг.7 - схематичный вид сбоку бункера, оснащенного регулируемыми ячейковыми лопастными затворами,

на фиг.8 - схематичный вид сбоку бункера, оснащенного регулируемыми транспортировочными винтами, с расположенными с их противоположных концов разгрузочными отверстиями,

на фиг.9 - схематичный вид сбоку бункера, оснащенного регулируемыми транспортировочными винтами, с расположенным по его середине разгрузочным отверстием и расположенным перпендикулярно транспортером,

на фиг.10 - схематичный вид сбоку взвешиваемого конического бункера с непрерывным прохождением через него сыпучего материала и с обратной конусностью, оснащенного блоком обработки сигналов и управления и оборудованными взвешивающими устройствами, регулируемыми винтовыми конвейерами с прогрессивным шагом винтовых линий их винтов.

На фиг.1 показан бункер 1 прямоугольного сечения со слоем загруженного в него сыпучего материала 2, разделенный в зоне его нижней части на четыре секции 3, 4, 5 и 6 одинаковых формы и размера. Каждая из секций 3, 4, 5 и 6 снабжена своим собственным непрерывно работающим регулируемым разгрузочным механизмом, соответственно органом 7, 8, 9 и 10, например разгрузочным винтом, позволяющим непрерывно выгружать и отводить сыпучий материал 2 из соответствующей секции. Над каждой секцией 3, 4, 5 и 6 расположено по меньшей мере по одному функционально связанному с ней датчику 11, 12, 13 и 14 массового расхода. Каждый из этих однотипных датчиков 11, 12, 13 и 14 измеряет в секции, с которой он функционально связан, локальный расход проходящего через нее сыпучего материала 2. Сигналы 11а, 12а, 13а и 14а от соответствующих датчиков 11, 12, 13 и 14 поступают в блок 15 обработки сигналов и управления. Блок 15 обработки сигналов и управления формирует подаваемые на регулируемые разгрузочные механизмы 7, 8, 9 и 10 управляющие сигналы 7а, 8а, 9а и 10а таким образом, чтобы выдаваемые датчиками 11, 12, 13 и 14 пропорциональные массовому расходу сыпучего материала сигналы имели одинаковый уровень и чтобы тем самым массовый расход сыпучего материала был в каждой секции одинаковым.

На фиг.2 в виде сверху показана разгрузочная нижняя часть предлагаемого в изобретении бункера, изображенного в разрезе плоскостью Х-Х' по фиг.1. Поперек разгрузочного отверстия бункера 16 расположены четыре винта - по два винта 17, 18 и 19, 20 рядом друг с другом по горизонтали и по два винта 17, 19 и 18, 20 - друг над другом по вертикали. Эти винты могут быть выполнены, например, с прогрессивным (переменным) шагом их винтовых линий. В разгрузочной части 21, в которой своими выходными концами оканчиваются все указанные винты, перемещаемый ими из бункера сыпучий материал ссыпается под действием собственной силы тяжести в последующие части установки (не показаны). Для бесступенчатого регулирования скорости вращения каждого винта и тем самым скорости перемещения ими выгружаемого из бункера сыпучего материала электродвигатель 22 каждого из винтов снабжен электромашинным преобразователем 23 частоты или переключаемой передачей (не показана). Тем самым обеспечивается возможность индивидуального регулирования скорости выгрузки из бункера сыпучего материала через каждую секцию 3, 4, 5 и 6, соответственно через частичное разгрузочное отверстие в разгрузочной нижней части бункера.

На фиг.3 показан бункер 1 с непрерывным прохождением через него сыпучего материала 2 и с предлагаемой в изобретении разгрузочной нижней частью.

Сверху в бункер 1 дозатором 24, например ленточным транспортером с регулируемой скоростью движения ленты, подается загружаемый в бункер сыпучий материал 25, который непрерывно выгружается из бункера в зоне его нижней части. Для возможности поддержания степени заполнения бункера сыпучим материалом на определенном уровне и во избежание переполнения бункера сыпучим материалом степень заполнения бункера сыпучим материалом определяется, например, с помощью взвешивающего устройства с весоизмерительными элементами 26.

Измерительные сигналы от конструктивно идентичных датчиков 11 и 13, измеряющих массовый расход сыпучего материала в каждой секции 3, 5 выпускной части бункера, а также пропорциональные уровню заполнения бункера сыпучим материалом сигналы от весоизмерительных элементов 26 поступают в блок 15 обработки сигналов и управления. На основе этих входных сигналов 11а, 13а и 26а блок 15 обработки сигналов и управления регулирует посредством регулируемых приводных агрегатов 18а, 20а скорость вращения разгрузочных органов 18, 20 таким образом, чтобы уровень заполнения бункера сыпучим материалом оставался постоянным и чтобы все датчики 11,13 массового расхода сыпучего материала выдавали измерительные сигналы 11а, 13а одинакового уровня.

В другом варианте несколько разгрузочных органов, например разгрузочные органы 17+18 и 19+20 или 18+20 и 17+19, можно объединить в единый контур автоматического регулирования.

Помимо этого для регулирования скорости вращения разгрузочных органов 18, 20 и тем самым скорости перемещения ими выгружаемого из бункера сыпучего материала вместо уровня заполнения бункера сыпучим материалом можно использовать определяемый путем измерений массовый расход загружаемого в бункер сыпучего материала 25, подаваемого дозатором 24.

Предпочтительный вариант осуществления изобретения

На фиг.4 показан бункер 1 прямоугольного сечения со слоем загруженного в него сыпучего материала 2, разделенный в зоне его нижней части на секции 3, 4, 5 и 6. Каждая из секций 3, 4, 5 и 6 снабжена непрерывно работающим регулируемым разгрузочным механизмом 7, 8, 9 и 10, например, разгрузочным винтом, позволяющим непрерывно выгружать и отводить сыпучий материал 2 из соответствующей секции. Весь бункер 1 для поддержания степени его заполнения сыпучим материалом на постоянном уровне установлен на весоизмерительных элементах 26. В другом варианте для этой же цели можно также использовать датчики 31 уровня (фиг.5).

В наиболее предпочтительном варианте осуществления изобретения внутри бункера 1 в его верхней части поперек всего его поперечного сечения расположен один или несколько, предпочтительно идентичных, электродов 27 (положительный полюс), а в его нижней зоне над каждым частичным разгрузочным отверстием в соответствующей секции 3, 4, 5 и 6 расположен один или несколько, предпочтительно идентичных, электродов 28а, 28b, 28с и 28d (отрицательный полюс). Электроды 27 и 28а, 28b, 28с и 28d могут иметь и обратную полярность. Между электродами через слой электропроводного сыпучего материала 2 протекает ток 29, сила которого зависит от электрического сопротивления находящегося между электродами сыпучего материала и тем самым от его температуры. Измеренная во входной цепи сила 27' электрического тока делится на соответствующее количество электродов 28а, 28b, 28с и 28d, которые расположены в выпускной части бункера, и измеренная сила 28а', 28b', 28с' и 28d' протекающего через каждый из которых тока варьируется в зависимости от электрического сопротивления сыпучего материала, находящегося в каждой секции 3, 4, 5, 6 выпускной части бункера.

Результаты измерения силы 28а', 28b', 28с' и 28d' протекающего через каждый из электродов 28а, 28b, 28с и 28d тока поступают в блок 15 обработки сигналов и управления. В блок 15 обработки сигналов и управления поступают также сигнал, пропорциональный измеренной силе 27' протекающего через верхний электрод 27 тока, пропорциональные весу бункера сигналы от весоизмерительных элементов 26 и сигнал, пропорциональный измеренной температуре сыпучего материала 30 в разгрузочной части 21. Блок 15 обработки сигналов и управления формирует подаваемые на регулируемые разгрузочные механизмы 7, 8, 9 и 10 управляющие сигналы 7а, 8а, 9а и 10а таким образом, чтобы через электроды 28а, 28b, 28 с и 28d протекал ток одинаковой силы 28а', 28b', 28с' и 28d' и чтобы тем самым массовый расход сыпучего материала был в каждой секции одинаковым, а уровень заполнения бункера 1 сыпучим материалом оставался неизменным.

Помимо этого блок 15 обработки сигналов и управления регистрирует температуру 30 всего выгруженного из бункера сыпучего материала и регулирует подаваемую на электроды 27, 28а, 28b, 28с и 28d мощность таким образом, чтобы на выходе продукт имел требуемую конечную температуру.

При использовании нескольких электродов в одной секции выпускной части бункера измеренные значения силы протекающего через них тока объединяются в поддающийся обработке измерительный сигнал.

Примеры осуществления изобретения

На фиг.5 показан вариант, который представляет собой модификацию показанных на фиг, 4 и фиг.1 вариантов и в котором для нагрева или охлаждения сыпучего материала в бункере 1 используются теплообменные элементы 32, через которые в качестве теплообменной среды пропускается, например, пар, термомасло или охлаждающая жидкость и которые в другом варианте могут также иметь электрический нагрев. Массовый расход сыпучего материала в каждой секции 3, 4, 5 и 6 измеряется согласно показанному на фиг.1 варианту несколькими датчиками 11, 12, 13, 14 массового расхода, выходные сигналы 11а, 12а, 13а и 14а которых передаются в блок 15 обработки сигналов и управления, который на основании этих сигналов формирует согласно описанию показанного на фиг.1 варианта соответствующие управляющие сигналы для разгрузочных механизмов 7, 8, 9 и 10. Количество тепла 33, отдаваемого, соответственно отбираемого, нагревательными, соответственно охлаждающими, теплообменными элементами 32 внутри бункера, регулируется, например, путем изменения расхода пропускаемой через них нагревающей или охлаждающей теплообменной среды в зависимости от измеренной конечной температуры 30 сыпучего материала на выходе из разгрузочных винтов,

На фиг.6 показан следующий вариант осуществления изобретения, который представляет собой модификацию показанного на фиг.5 варианта и в котором теплообменные элементы 32а, 32b, 32с и 32d, через которые пропускается нагревающая или охлаждающая теплообменная среда, одновременно используются в качестве датчиков массового расхода, для чего каждая выпускная секция 3, 4, 5 и 6 снабжена собственным теплообменным элементом 32а, 32b, 32с и 32d, через каждый из которых пропускается нагревающая или охлаждающая теплообменная среда. В этом варианте управляющие сигналы для разгрузочных механизмов 7, 8, 9 и 10 могут формироваться согласно описанию показанного на фиг.1 варианта блоком 15 обработки сигналов и управления на основании регистрируемого им индивидуально для каждой секции массового, соответственно объемного, расхода 36а, 36b, 36с и 36d охлаждающей, соответственно нагревающей, теплообменной среды и определяемого им по соответствующей разности температур охлаждающей, соответственно нагревающей, теплообменной среды на входе 34а, 34b, 34с и 34d и на выходе 35а, 35b, 35с и 35d теплообменных элементов расхода энергии.

На фиг.7 показан вариант, который представляет собой модификацию показанного на фиг.3 варианта и в котором выгрузка сыпучего материала в отдельных секциях 37, 38 и 39 осуществляется через несколько регулируемых ячейковых лопастных затворов, передающих выгруженный сыпучий материал на расположенный снизу непрерывно работающий транспортер 40, на котором объединяются отдельные массопотоки сыпучего материала и которым он перемещается к заданной выходной точке 41. Скорость выгрузки сыпучего материала ячейковыми лопастными затворами регулируется аналогично приведенному выше описанию по сигналам от не показанных на чертеже датчиков массового расхода.

На фиг.8 показан еще один вариант, который представляет собой другую модификацию показанного на фиг.3 варианта и в котором выгрузка сыпучего материала осуществляется винтами 42, 43, которыми выгружаемый из отдельных секций 3 и 5 сыпучий материал перемещается к расположенным с противоположных концов разгрузочным отверстиям 44, 45 и через них ссыпается на расположенный снизу непрерывно работающий транспортер 46, на котором объединяются отдельные массопотоки сыпучего материала и которым он перемещается к заданной точке. В этом варианте скорость выгрузки сыпучего материала винтами 42, 43 также регулируется аналогично приведенному выше описанию по сигналам от не показанных на чертеже датчиков массового расхода.

На фиг.9 показан следующий вариант, который представляет собой модификацию показанного на фиг.8 варианта и в котором используется несколько разгрузочных винтов 47, 49, каждым из которых выгруженный из отдельных секций 3 и 5 сыпучий материал перемещается к середине бункера 1, откуда весь поток сыпучего материала попадает на расположенный перпендикулярно непрерывно работающий транспортер 48 и перемещается им к заданной точке.

На фиг.10 показан вариант, который представляет собой еще одну модификацию показанного на фиг.3 варианта и в котором бункер 1 с непрерывным прохождением через него сыпучего материала 2 имеет обратную конусность, т.е. выполнен конически расширяющимся книзу. Сверху в бункер 1 дозатором 24, например ленточным транспортером с регулируемой скоростью движения ленты, подается загружаемый в бункер сыпучий материал 25, который непрерывно выгружается из бункера в зоне его нижней части. Для возможности поддержания степени заполнения бункера сыпучим материалом на определенном уровне и во избежание переполнения бункера сыпучим материалом степень заполнения бункера сыпучим материалом определяется, например, на основании определяемого весоизмерительными элементами 26 веса бункера. Сыпучий материал выгружается из бункера несколькими оборудованными взвешивающими устройствами винтовыми конвейерами 50 и 51.

Выполнение бункера 1 с обратной конусностью позволяет воспрепятствовать уплотнению сыпучего материала 2 в его нижних слоях под действием его собственного веса. Благодаря этому насыпная плотность, а тем самым, например, и электрическое сопротивление загруженного в бункер сыпучего материала остаются постоянными по всей высоте его слоя.

Блоком 15 обработки сигналов и управления определяется вес каждого винтового конвейера с винтами 50b и 51b в каждой секции 3, 5 выпускной зоны бункера и на основании скорости вращения винта каждого из винтовых конвейеров вычисляется массовый расход перемещаемого каждым из них сыпучего материала. Помимо этого блоком обработки сигналов и управления на основании сигналов от весоизмерительных элементов 26 определяется уровень заполнения бункера сыпучим материалом. На основании входных сигналов 50с, 51с и 26а блок 15 обработки сигналов и управления регулирует посредством регулируемых приводных агрегатов 50а, 51а скорость работы разгрузочных органов 50, 51 таким образом, чтобы уровень заполнения бункера сыпучим материалом оставался постоянным, а все массовые расходы сыпучего материала, вычисляемые на основании пропорциональных весу каждого из винтовых конвейеров сигналов 50с, 51с и на основании частоты вращения винтов винтовых конвейеров 50 и 51, были одинаковыми. Вместо оборудованных взвешивающими устройствами винтовых конвейеров можно использовать, например, оборудованные взвешивающими устройствами ленточные конвейеры или взвешиваемые качающиеся или вибрационные конвейеры.

Настоящее изобретения в принципе не ограничено применением рассмотренных выше разгрузочных механизмов, а предполагает возможность его реализации с использованием любого непрерывно работающего и регулируемого разгрузочного органа. Сказанное справедливо и в отношении расположенного под разгрузочными органами непрерывно работающего транспортера, на котором объединяются выходящие из разгрузочных устройств потоки сыпучего материала и которым он перемещается далее. Помимо этого выходящий из разгрузочных органов сыпучий материал можно подавать не на непрерывно работающий транспортер, а непосредственно в последующий аппарат. Кроме того, и разгрузочное отверстие бункера может иметь в поперечном сечении не только многоугольную, предпочтительно прямоугольную или квадратную, но и круглую форму.

Следует отметить, что все отличительные признаки изобретения, очевидные для специалиста в данной области исходя из настоящего описания, прилагаемых к нему чертежей и формулы изобретения, могут, даже если они конкретно рассмотрены только во взаимосвязи с определенными другими отличительными признаками, использоваться по отдельности и в любых сочетаниях с другими представленными в настоящем описании признаками или их группами, если только такая возможность не была конкретно исключена в настоящем описании или если подобные комбинации невозможны или не имеют смысла с точки зрения технических и конструктивных особенностей. Все возможные комбинации отличительных признаков полно и детально не рассмотрены в настоящем описании лишь для краткости и обеспечения его удобочитаемости.

Источники информации

Патент DE 3717748 (на имя ZIPPE GmbH u. Со, 6980 Вертгейм, Германия), заявка на который была подана 26.05.87.

Патент DE 3214472 (на имя Eirich Hubert и др.), заявка на который была подана 20.04.82.

Schulze Dietmar, Grundlagen und Möglichkeiten der Schüttguttechnik, Schüttgut-Informationen für die Schüttgutindustrie (Agrichema GmbH).

Geri Stefan и др., Sensor auf Transistorbasis zur In-line-Restfeuchtemessung in ruhenden Haufwerken, Technisches Messen, №7/8, т.64, 1997, сс.268-275.

Реферат

Заявленная группа изобретений относится к способу выгрузки сыпучего материала из бункера с непрерывным прохождением сыпучего материала. Бункер имеет разгрузочное отверстие многоугольного или круглого сечения и рассчитан на прохождение через него сыпучего материала. Разгрузочное отверстие бункера разделено на несколько отдельных частичных разгрузочных отверстий, имеющих поперечные сечения одинаковой формы. Отдельные частичные разгрузочные отверстия снабжены индивидуальными разгрузочными органами, регулируемыми независимо друг от друга. Разгрузочные органы представляют собой винтовые, качающиеся или ленточные конвейеры. После регулируемых разгрузочных органов установлен непрерывно работающий транспортер для объединения всех выходящих из регулируемых разгрузочных органов потоков сыпучего материала. Равномерность выгрузки сыпучего материала непрерывно работающими разгрузочными органами обеспечивается путем регулирования производительности каждого из разгрузочных органов в зависимости от измерительных сигналов, выдаваемых несколькими конструктивно однотипными датчиками, каждый из которых функционально связан с одним из разгрузочных органов. Производительность разгрузочных органов регулируется на основании локального массового расхода и температуры сыпучего материала в соответствующих отдельных секциях бункера. При пропускании через бункер электропроводных сыпучих материалов, которые требуется подвергать резистивному нагреву расположенными внутри бункера электродами, производительность разгрузочных органов регулируется на основании измеренной силы протекающего через элек�

Комментарии