Установка для утилизации отходов и соответствующий способ - RU2703422C2

Код документа: RU2703422C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к установке для утилизации отходов и соответствующему способу утилизации, отличающимся высокой энергетической эффективностью. Кроме того, при разработке настоящего изобретения особое внимание было уделено установкам, на которых, помимо утилизации, предусмотрена переработка утилизируемых отходов, с одновременным производством биотоплива и преобразованием энергии для внешнего использования.

УРОВЕНЬ ТЕХНИКИ И ОБЩАЯ ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Утилизация отходов до сих пор обеспечивается в основном специфическим для данного типа обрабатываемых отходов образом. В частности, для определенных видов отходов, опасных для окружающей среды и здоровья человека, необходимо предусмотреть отдельные установки обработки, оснащенные системами дополнительной обработки продуктов реакций, которые позволят выпускать в атмосферу только безвредные соединения.

Технология, утвердившаяся в данном секторе - это мусоросжигатели, на которые, однако, влияют ограничения производительности из-за невозможности достижения по существу полного и оптимального сжигания отходов.

В частности, сжигание отходов в промышленном мусоросжигателе всегда приводит к появлению продуктов реакции, содержащих частично прореагировавшие соединения, несмотря на все меры, предпринимаемые при воздействии на отходы воздухом для горения из-за неэффективности, присущей данному методу переработки отходов. Поэтому результатом является поток продуктов реакции, содержащий много опасных соединений, которые могут потребовать достаточно сложной системы дополнительной обработки (которая, очевидно, также характеризуется эксплуатационными ограничениями).

Помимо вышеуказанных эксплуатационных ограничений, мусоросжигатели также характеризуются низким значением соотношения между массой обрабатываемых отходов и восстановляемой энергией. Другими словами, возможность преобразования потоков энергии, в противном случае рассеиваемых мусоросжигателем, в дополнительную энергию, которая может быть использована где-либо еще, крайне мала по сравнению с количеством отходов, поступающих в мусоросжигатель.

Для преодоления этих ограничений значительная часть исследовательской активности в этом секторе была сосредоточена на разработке альтернативных систем утилизации отходов. Примером альтернативных технологий переработки и утилизации отходов является газификация в сверхкритической воде (SCWG) и окисление в сверхкритической воде (SCWO). Эти две технологии обычно используются по отдельности в различных установках обработки (то есть, используется либо газификация в сверхкритической воде, либо окисление в сверхкритической воде), хотя в последнее время были сделаны некоторые предложения по сочетанию этих технологий.

В частности, предложение по установке утилизации отходов, которая сочетает в себе газификацию в сверхкритической воде и окисление в сверхкритической воде, иллюстрируется в статье Qian, et al., "Treatment of sewage sludge in supercritical water and evaluation of the combined process of supercritical water gasification and oxidation", Bioresource Technology, 176 (2015) 218-224.

Данный документ фокусируется на использовании установки, включающей в себя SCWO-реактор и SCWG-реактор, где SCWO-реактор используется для обработки только жидкой фазы, покидающей реактор газификации, которая загрязнена побочными продуктами SCWG-реакции в SCWG-реакторе.

Последний выполнен с возможностью утилизации осадка, содержащего органический материал в малых количествах, как, например, осадок из установок для обработки бытовых, коммерческих или промышленных сточных вод.

Однако эта установка и соответствующий способ утилизации отходов оказываются весьма дорогостоящими с энергетической точки зрения, поскольку происходит крайне низкое преобразование энергии, содержащейся в утилизируемых отходах, в энергию, которую можно использовать в другом месте. В частности, процесс характеризуется крайне низким выходом биотоплива на единицу массы поступающих отходов, и, следовательно, характеризуется низким выходом продукта в процессе переработки, понимаемым как валоризация обрабатываемых отходов для производства энергии и/или высококачественных продуктов синтеза (биотоплива).

Кроме того, тип отходов, рассматриваемых в вышеупомянутом документе, строго ограничен очистными осадками. Схема и характеристики описанной в нем установки делают практически неосуществимой обработку обширного ассортимента отходов, которые не газифицируются или имеют низкий уровень выхода при газификации, таких как органические отходы, либо жидкие либо твердые (пестициды, фармацевтические препараты, тяжелые и битуминизированные нефтепродукты, нефтяной кокс, макромолекулы и полимеры и т.д.), с большим молекулярным весом, где это связано как с типом, так и с внутренними характеристиками загрязняющего вещества или веществ (физическим состоянием, молекулярным весом, концентрацией и так далее), а также с технологическими ограничениями, связанными с засорением и окклюзией реактора, что делает процесс прерывающимся в результате необходимости постоянных операций по очистке и удалению накипи из оборудования и самого реактора.

В целом, задача установки, описанной в документе Qian и др., заключается в утилизации поступающих отходов путем выполнения газификации при низкой температуре, с получением, таким образом, топлива с концентрацией метана выше той, которая может быть получена при обработке с помощью только газификации в сверхкритической воде при высокой температуре, что, однако, обеспечило бы образование меньшего количества побочных продуктов реакции.

Если предусмотреть реактор окисления в сверхкритической воде в конце процесса газификации, то это позволяет фактически снизить рабочие температуры в реакторе газификации, увеличивая выход метана, даже несмотря на то, что общий выход ниже, чем при газификации в сверхкритической воде, выполняемой при более высоких температурах.

Следовательно, блок окисления в сверхкритической воде предназначен исключительно для уничтожения органических соединений, которые не были газифицированы из-за более низкой температуры блока газификации. Этот способ, однако, не препятствует загрязнению производимого метана следами других углеводородов и водородом в таких количествах, чтобы не допустить его ввода в энергосистему.

Кроме того, полезный выход с точки зрения переработки отходов, понимаемый как соотношение массового расхода синтезированного газа на выходе и массового расхода отходов на входе, является низким, так же, как энергетическая эффективность процесса с точки зрения соотношения между более низкой теплотворной способностью выходного синтезированного газа на единицу массы обрабатываемых отходов и энергией, затраченной на единицу массы обрабатываемых отходов, необходимой для поддержания процесса (потребления традиционного ископаемого топлива или тепловой энергии, подводимой в целом к системе).

ТЕХНИЧЕСКАЯ ПРОБЛЕМА ИЗОБРЕТЕНИЯ

Технической проблемой настоящего изобретения является преодоление вышеупомянутых технических проблем.

В частности, технической проблемой изобретения является создание установки для утилизации отходов и соответствующего способа утилизации отходов, что позволит обеспечить недифференцированную обработку органических отходов различного характера и в различных физических состояниях (твердых, жидких, газообразных, многофазных смесей и так далее), независимо от опасности самих отходов, с получением в то же время чрезвычайно высокой энергетической эффективности при минимальном воздействии на окружающую среду. Во-вторых, целью настоящего изобретения является создание установки (и соответствующего способа), в которой, помимо утилизации отходов, предусмотрена переработка самих отходов, с энергетической эффективностью и полезным выходом, с точки зрения переработки и валоризации отходов, которые являются чрезвычайно высокими при минимальном воздействии на окружающую среду.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническая проблема решена с помощью изобретения посредством установки по утилизации отходов и способа утилизации отходов, имеющих признаки, формирующие объект последующей формулы изобретения, которая составляет неотъемлемую часть технического раскрытия, предусмотренного настоящим документом в отношении изобретения.

В частности, проблема решена в изобретении посредством установки для утилизации отходов, содержащей:

- реактор окисления в сверхкритической воде;

- реактор газификации в сверхкритической воде;

- систему подачи, выполненную с возможностью подачи по меньшей мере двух токов органических отходов к упомянутым реактору окисления в сверхкритической воде и реактору газификации в сверхкритической воде и выполненную с возможностью подачи по меньшей мере одного водного потока внутри упомянутой установки;

при этом упомянутая система подачи выполнена с возможностью подачи упомянутого по меньшей мере одного водного тока с последовательным протеканием через упомянутые реактор окисления в сверхкритической воде и реактор газификации в сверхкритической воде;

при этом упомянутая система подачи дополнительно выполнена с возможностью подачи упомянутых по меньшей мере двух токов органических отходов с параллельным протеканием через упомянутые реактор окисления в сверхкритической воде и реактор газификации в сверхкритической воде с обеспечением выборочной подачи каждого из упомянутых токов органических отходов к упомянутому реактору окисления в сверхкритической воде или к упомянутому реактору газификации в сверхкритической воде.

Проблема решена с помощью изобретения, кроме того, посредством способа утилизации отходов в установке по утилизации отходов, содержащей:

- реактор окисления в сверхкритической воде;

- реактор газификации в сверхкритической воде;

- систему подачи токов отходов, выполненную с возможностью подачи по меньшей мере двух токов органических отходов к упомянутому реактору окисления в сверхкритической воде и реактору газификации в сверхкритической воде, а также подачи по меньшей мере одного водного тока внутри упомянутой установки;

при этом способ содержит следующие этапы:

- подачу, посредством упомянутой системы подачи, упомянутых по меньшей мере двух токов органических отходов с параллельным протеканием через упомянутые реактор окисления в сверхкритической воде и реактор газификации в сверхкритической воде, а также выборочное направление каждого из упомянутых токов органических отходов к упомянутому реактору окисления в сверхкритической воде или к упомянутому реактору газификации в сверхкритической воде;

- подачу, посредством упомянутой системы подачи, упомянутого по меньшей мере одного водного тока с последовательным протеканием через упомянутые реактор газификации в сверхкритической воде и реактор окисления в сверхкритической воде.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

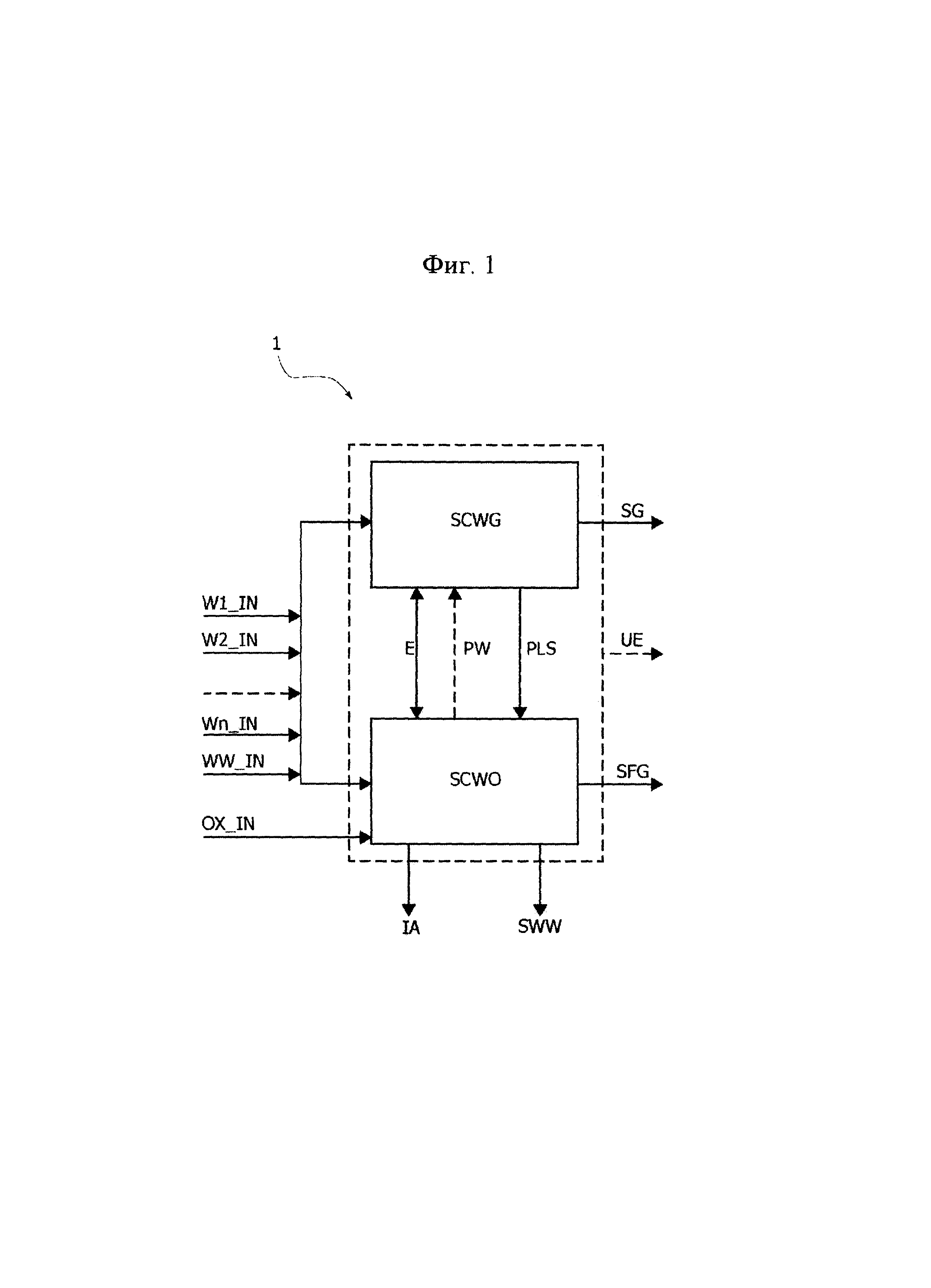

На фиг. 1 показана принципиальная схема установки и способа согласно различным вариантам осуществления настоящего изобретения.

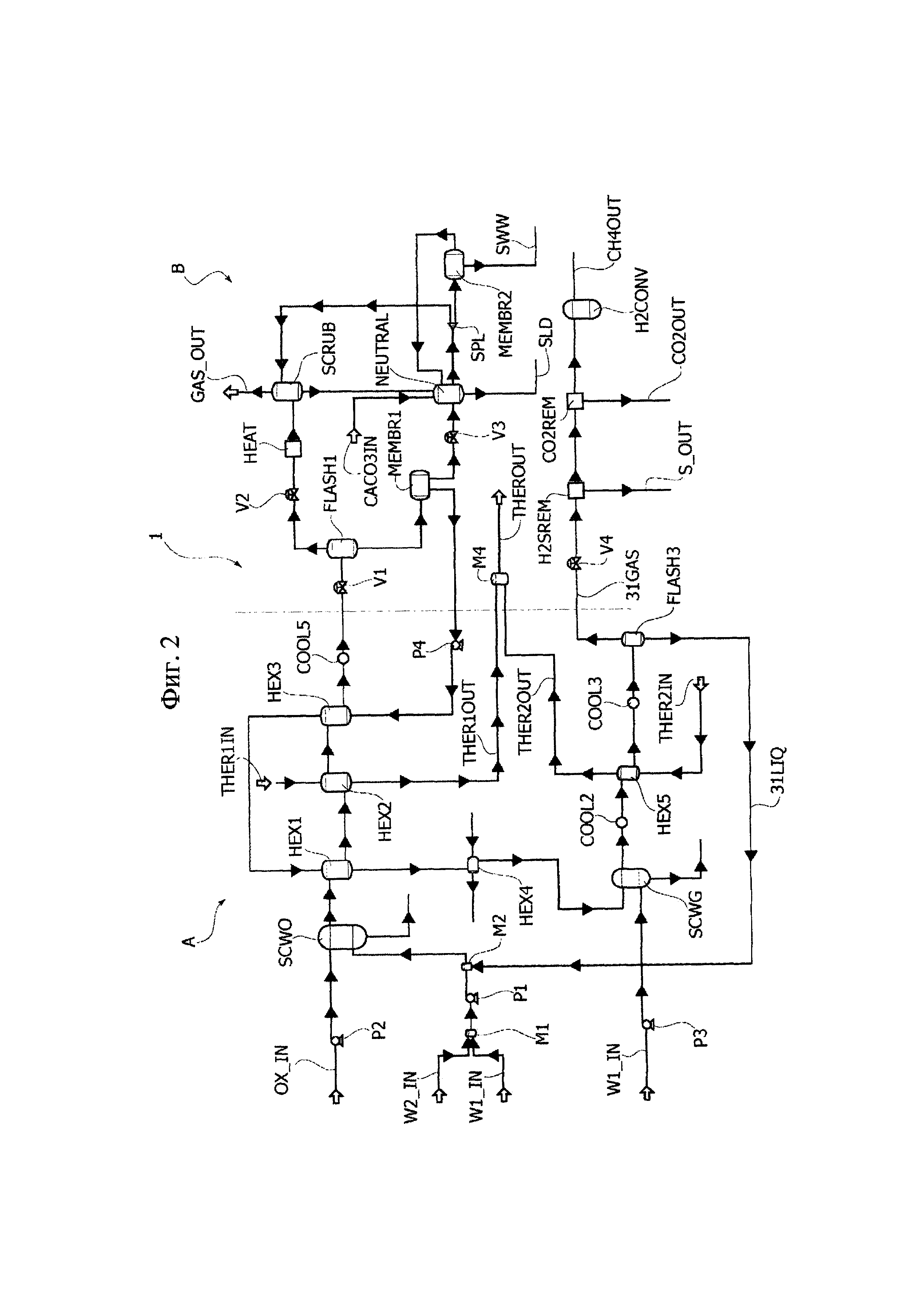

На фиг. 2 представлена общая схема предпочтительного варианта осуществления установки для утилизации отходов согласно настоящему изобретению.

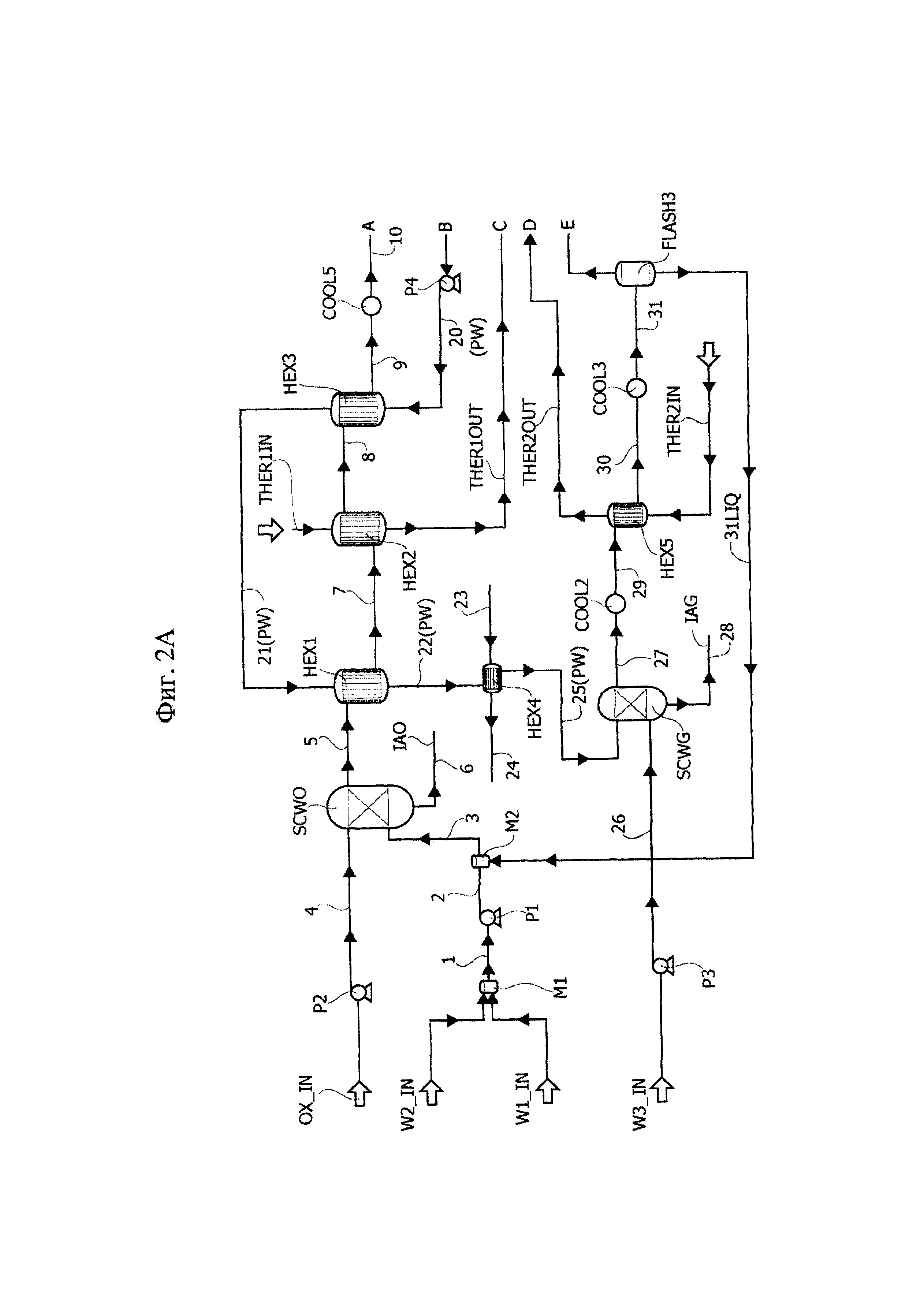

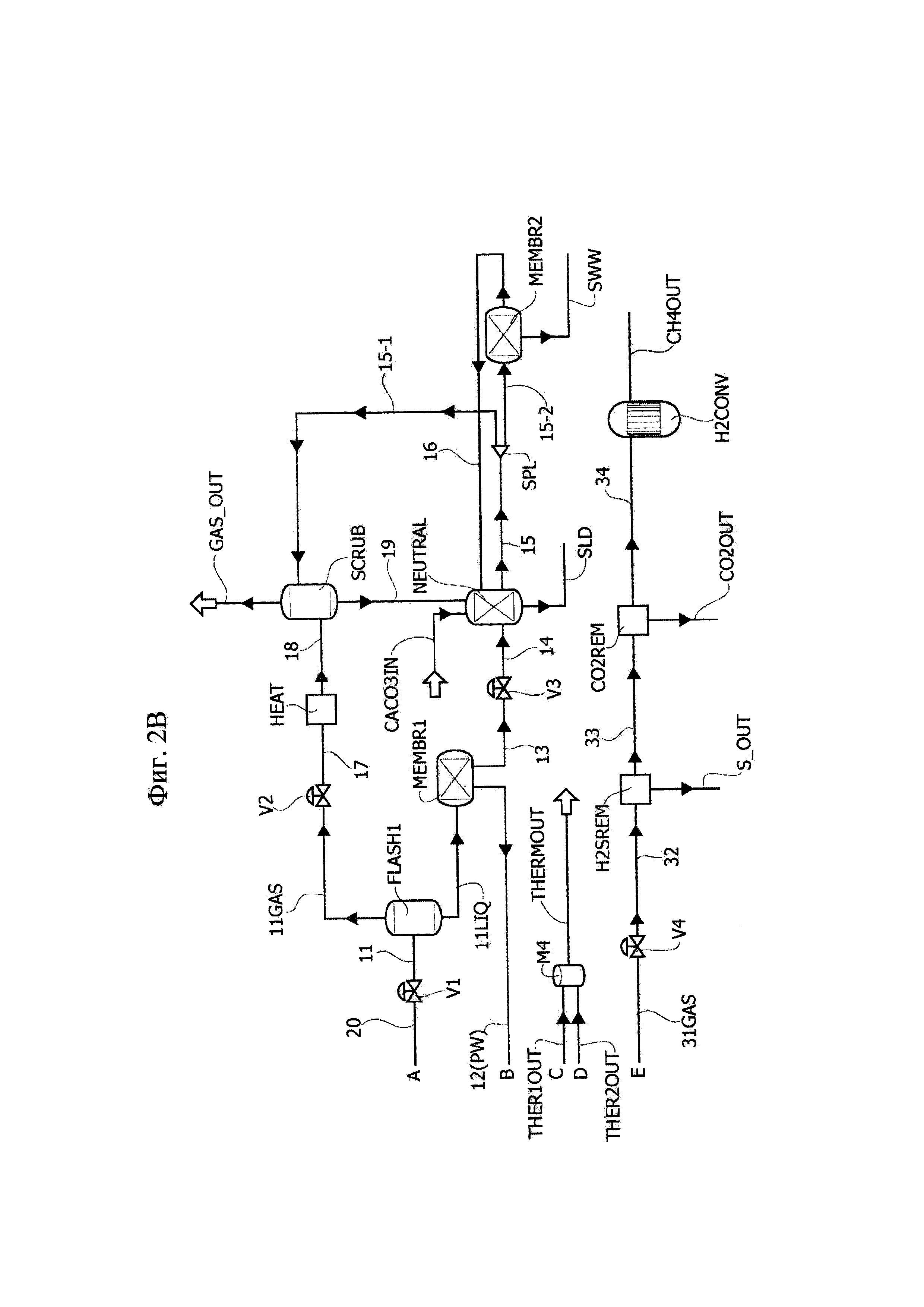

На фиг. 2А и 2B показаны увеличенные виды двух секций установки, соответствующие секциям, обозначенным буквами А и В на фиг. 2, соответственно, для большей наглядности представления.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Установка для утилизации отходов и соответствующий способ утилизации, согласно различным вариантам осуществления изобретения, могут быть схематически представлены так, как показано на фиг. 1. В связи с этим ссылочная позиция 1 обозначает в целом схему фиг. 1, которая может считаться относящейся как к установке по утилизации отходов, так и к способу утилизации отходов согласно настоящему изобретению.

В частности, установка 1 содержит реактор газификации в сверхкритической воде, обозначенный ссылочной позицией SCWG, реактор окисления в сверхкритической воде, обозначенный ссылочной позицией SCWO, и систему подачи, которая способна подавать к установке 1 по меньшей мере один водный ток и по меньшей мере два тока органических отходов. Следует отметить, что для целей настоящего описания под термином "система подачи" понимается набор устройств, способных подавать отходы на вход установки 1, а также внутри самой установки 1, где под термином "отходы" в свою очередь подразумевается любая смесь или химические соединения, поступающие в установку 1 или циркулирующие в ней, которые требуют обработки, прежде чем они могут покинуть установку 1.

Следует также отметить, что фраза "по меньшей мере два органических тока" подразумевает не только ситуации, в которых два (или более) эффективно разделенных органических тока подаются к установке 1, но также случай, когда только один ток, содержащий в себе органические смеси, подводится одновременно (параллельно) к двум реакторам SCWG и SCWO (по сути, создание двух органических токов) для того, чтобы произвести в окислительном реакторе SCWO тепловую энергию, необходимую для газификации фракции (как правило, преобладающей фракции) подаваемой к реактору газификации SCWG.

Более подробно, система подачи выполнена с возможностью подачи к установке 1 по меньшей мере двух токов органических отходов W1_IN, W2_IN и Wn_IN, при этом предполагается, что последний принимается в качестве потенциально возможного n-го потока: как уже отмечалось, органических токов по меньшей мере два; в конкретном примере на фиг. 2 будут использованы ссылочные позиции W1_IN, W2_IN, W3_IN.

Примеры органических отходов, составляющих один или большее количество вышеуказанных токов, включают в себя:

- ток твердой органики, такой как остатки отходов из установок для пиролиза или термического крекинга отходов и/или биомасс, таких как бумага, картон, пластмассы, шины, резины, волокна, смолы, ткани, WDF (отходы при производстве топлива), биомасс, таких как получающиеся из обрезков древесины и так далее;

- ток твердой органики, такой как нефтяной кокс, сажа, фармацевтические препараты, пестициды, диоксины;

- ток органики в жидкой фазе, содержащий, например, смеси органических соединений, такие как тяжелые масла отходов из пиролизных установок или установок для термического крекинга отходов и/или биомасс, таких как бумага, картон, пластмассы, шины, резины, волокна, смолы, ткани, WDF (отходы при производстве топлива), биомассы, такие как получающиеся из обрезков, древесины и так далее;

- ток жидкой органики, такой как масла, растворители, краски и т.д.

Что касается по меньшей мере двух токов органических отходов, то система подачи выполнена с возможностью подачи этих потоков параллельно в реакторы SCWO и SCWG, что означает избирательную подачу к одному реактору (SCWO) или другому реактору (SCWG) в соответствии с характеристиками отходов, переносимых различными органическими токами: это представлено на схеме фиг. 1, в частности, двуглавой стрелкой, которая пронизывает периметр установки 1.

Конечно, это возможно также для одного или большего количества токов отходов, поступающих в установку, которые состоят из неорганических отходов или в любом случае отходов без преобладания органической компоненты, таких как, в качестве не ограничивающего примера, водные потоки жилых, коммерческих и/или промышленных сточных вод, промывочных вод, зараженных и/или загрязненных вод (см., например, поток WW_IN, как будет описано далее), жилых, коммерческих и промышленных шламов и шламов, поступающих от добычи и переработки в горнодобывающей деятельности и т.д., при условии, что имеются по меньшей мере два органических тока.

В настоящем описании термины "органический" и "неорганический" используются со ссылкой на наиболее распространенное определение, в силу этого, органическое соединение определяется как соединение, в котором один или более атомов углерода связаны ковалентной связью с атомами других элементов, за исключением окиси углерода, диоксида углерода и карбонатов.

Система подачи отходов дополнительно выполнена с возможностью подачи и/или циркуляции одного или более водных токов, содержащих:

- по меньшей мере один водный поток PLS, который получают путем охлаждения стока (продуктов реакции) реактора SCWG и который содержит негазифицированные органические и/или неорганические отходы: этот ток, как будет видно, циркулирует из реактора SCWG к реактору SCWO для получения полной минерализации и нейтрализации содержащихся в них отходов;

- по меньшей мере один водный ток WW_IN, возможно, содержащий органические и/или неорганические субстраты в таком количестве, чтобы достичь необходимой концентрации или потребления воды в двух реакторах; эти один или более водных потоков WW_IN могут быть образованы, например, потоками отходов из жилых, коммерческих, и/или промышленных сточных вод, промывных вод, вод, зараженных и/или загрязненных органическими и неорганическими химическими веществами (например, водами бумажных фабрик, трюмными водами, водами от производств по дублению и выделке кож, эмульсиями промышленных вод, фильтратами городских свалок, водами, которые должны быть очищены из-за присутствия поверхностно-активных веществ, гидрокарбонатов, гербицидов, пестицидов, тяжелых металлов и т.д.); и

- возможно, ток в основном чистой воды PW, которая поступает из реактора SCWO и подается к реактору SCWG газификации в сверхкритической воде как вода для реакции газификации (она может доставляться, как будет видно, уже в сверхкритическом состоянии, чтобы обеспечить тепловую интеграцию внутри установки 1), в случае, когда водный поток WW_IN, подводимый к реактору SCWG газификации в сверхкритической воде, имеет расход, недостаточный для удовлетворения потребности реактора газификации в сверхкритической воде, так чтобы восстановить требуемую величину расхода; в частности, подвод тока PW происходит в том случае, когда расход тока WW_IN недостаточен для достижения необходимой концентрации для поддержания реакций в реакторах SCWO и SCWG, либо в случае, когда поток WW_IN имеет характеристики загрязнения, препятствующие его использованию в теплообменниках, необходимому для тепловой интеграции между двумя реакторами SCWO и SCWG, (из-за того, что токи чрезвычайно загрязненных сточных вод могут привести к окклюзиям и в целом к неисправности теплообменников); следует отметить, что применение тока PW дополнительно снижает экологическое воздействие установки I в той мере, в какой она устраняет необходимость прибегать к источникам воды (там, где они имеются) для объединения с количеством воды тока WW_IN, что, ином случае, неизбежно сделало бы процесс менее устойчивым с экологической точки зрения ввиду эксплуатации первичных ресурсов (воды из источника).

Следует отметить, что токи PLS и PW являются токами, которые циркулируют внутри установки 1 и протекают последовательно через два реактора SCWO и SCWG, в то время как ток (или токи) WW_IN доставляются из-за пределов установки 1. Кроме того, следует отметить, что могут существовать дополнительные проходы и/или обмены отходами между двумя секциями установки (SCWG и SCWO) в соответствии с потребностями, связанными с уничтожением отходов как таковым.

Продукты, покидающие установку 1, обычно включают в себя инертную золу IA, воду SWW, пригодную для сброса в окружающую среду, и газ SFG, который безвреден, относящиеся к секции окисления (реактору SCWO и блоку для дополнительной обработки его продуктов реакции), тогда как очищенный синтез-газ SG относится к секции газификации (реактору SCWG и блоку для дополнительной обработки его продуктов реакции).

В целом, установка также выдает во внешнюю среду полезную энергию НЕ. Кроме того, внутри установки происходит передача энергии Е между секциями окисления и газификации, благодаря тепловой интеграции (и интеграции энергии в целом) между двумя секциями. В частности, как будет видно, часть тепловой энергии, производимой в реакторе SCWO окисления, используется для нагрева воды, поступающей в реактор газификации SCWG, в любом случае получая обратно другую часть в виде технологического тепла и выделяя ее через текучую среду теплоносителя, для различных нужд. Иными словами, в установке 1 также имеется система для циркуляции тепловой энергии между секцией окисления в сверхкритической воде и секцией газификации в сверхкритической воде, выполненная с возможностью применения части тепла, производимого при реакции окисления в сверхкритической воде, с целью удовлетворения энергетических потребностей реакции газификации.

Со ссылкой на фиг. 2 теперь будет подробно описана установка 1 согласно предпочтительному варианту осуществления изобретения, со ссылкой на представленную на чертеже схему установки.

Описание будет приведено, главным образом, со ссылкой на фиг. 2A и 2B, которые иллюстрируют две секции установки, показанные на фиг. 2, в увеличенном масштабе, и обе из которых несут пять оконечных обозначений А, В, С, D, Е в точках разделения схемы для указания на целостность этих двух представлений.

Со ссылкой на фиг. 2А и 2B, установка включает в себя семь входных массовых потоков и девять выходных массовых потоков. Входные массовые потоки включают в себя:

I) входной поток OX_IN кислорода для питания реактора SCWO;

II-III) токи W1_IN, W3_IN органических отходов, которые представляют собой токи органических отходов и относятся, соответственно и в качестве примера, к саже и тяжелому маслу со средним содержанием серы; термин "сажа" обычно означает (лишь посредством не ограничивающего примера) сажу как таковую, копоть, уголь, кокс, нефтяной кокс, и остатки из установок для пиролиза и/или термического крекинга отходов и биомасс; термин "тяжелое масло со средним содержанием серы", вместо этого, обозначает, лишь посредством не ограничивающего примера, отходы масел из установок для пиролиза и/или термического крекинга отходов и биомасс, и в целом масел, растворителей и красок; в связи с этим, может быть предусмотрена - возможно, в качестве встроенной части системы подачи установки 1 - установка для пиролиза или крекинга отходов и/или биомасс различной природы и/или других блоков для физико-химической предварительной обработки поступающих отходов в необработанном состоянии (например, шин, резин, смол, пластмасс, волокон, бумаги, картона, WDF и так далее); это может оказаться необходимым в том случае, если отходы, подлежащие переработке, не обладают в своем необработанном виде, то есть, в том виде, в котором они достигают установки 1, характеристиками, пригодными для обработки в самой установке 1;

IV) ток W2_IN, который функционально соответствует водяному току WW_IN, возможно, содержащий органические и/или неорганические продукты, и представленный, например, стоками из мусорных свалок (вода, загрязненная органическими химическими веществами, которые определяют ее химическое потребление кислорода - COD и биологическое потребление кислорода - BOD, и неорганическими химическими веществами, такими как тяжелые металлы, аммиак и др.; в рассматриваемом здесь конкретном примере, как будет более понятно из последующего описания, расход тока W2_IN не пригоден или недостаточен, чтобы достичь необходимой концентрации (или расхода воды) в двух реакторах SCWO и SCWG;

V-VI), первый поток и второй потоки THER1IN и THER2IN текучей среды теплоносителя, например, диатермического масла, а также, например, водяного пара, расплавленных солей, а также любой другой доступной текучей среды теплоносителя;

VII) входной поток CACO3IN карбоната кальция, или, в общем, поток любого основания Льюиса, способный нейтрализовать токи кислоты с образованием солевых осадков.

Что касается потоков выходящих масс, установка включает в себя следующие:

I) выходной поток GAS_OUT газа, в основном содержащий углекислый газ, водяной пар и небольшие количества кислорода и азота;

II) поток SLD инертных твердых отходов, в основном состоящих из сульфитов кальция и сульфатов, полученных при нейтрализации карбонатом кальция водного раствора сернистой кислоты и серной кислоты соответственно;

III) выходной поток SWW очищенной воды;

IV) поток инертной золы на выходе из реактора SCWO, обозначенный ссылочной позицией IAO;

V) поток инертной золы на выходе из реактора SCWG, обозначенный ссылочной позицией IAG;

VI) выходной поток CH4OUT биометана, представляющего собой продукт установки 1, который может быть использован в другом месте, например в жилых, коммерческих или промышленных газораспределительных сетях;

VII) выходной поток S_OUT элементарной серы;

VIII) выходной поток CO2OUT углекислого газа;

IX) выходной поток THEROUT текучей среды теплоносителя, который равен сумме потоков THER1OUT и THER2OUT, которые, в свою очередь, равны потокам THER1IN и THER2IN.

Теперь будут описаны компоненты установки 1 и средства соединения между ними. Для простоты описания, на соединения между компонентами, которые все являются такими, чтобы установить соединение с возможностью передачи текучей среды, будем ссылаться в целом как на "соединение", поскольку в данной области техники обычно известно, как такие соединения должны быть сделаны.

Установка 1 содержит первый смесительный блок M1, который получает на входе потоки W1_IN и W2_E4. Блок M1 находится в соединении с возможностью передачи текучей среды, посредством соединения 1, с впускным портом первого насоса Р1, порт доставки которого находится в соединении с возможностью передачи текучей среды, посредством соединения 2, со вторым смесительным блоком М2.

Второй блок М2 находится в соединении с возможностью передачи текучей среды, посредством соединения 3 с реактором SCWO окисления в сверхкритической воде. Последний, кроме того, находится в соединении с возможностью передачи текучей среды со вторым насосом Р2, который направляет к реактору SCWO входной поток OX_IN (низкотемпературного) кислорода, через соединение 4.

В альтернативных вариантах осуществления может быть использован, вместо входного потока OX_IN низкотемпературного кислорода, поток сжатого воздуха при рабочем давлении реактора SCWO, который содержит, помимо кислорода, необходимого для работы реактора SCWO, при расходе, равном расходу потока OX_IN, также азот, двуокись углерода и следы инертных газов. В этом варианте в установке на фиг. 2 должен быть предусмотрен компрессор воздуха для подачи упомянутого потока к реактору SCWO.

Реактор SCWO дополнительно включает в себя два выпускных порта, причем первый, ввиду выходящего из него выпуска, является потоком IAO (здесь схематично представленный как соединение 6, в действительности среда сбора на дне реактора), а второй находится в соединении с возможностью передачи текучей среды с первым теплообменником НЕХ1, в частности, с первым проточным контуром в нем, посредством соединения 5, которое предназначено для переноса потока продуктов реакции реактора SCWO.

Вышеозначенный поток продуктов реакции из реактора SCWO проходит через теплообменник НЕХ1, выходя через соединение 7, посредством которого теплообменник НЕХ1 находится в соединении с возможностью передачи текучей среды со вторым теплообменником НЕХ2, в частности, с первым проточным контуром в нем. Следует отметить, что второй проточный контур теплообменника НЕХ2 переносит поток THER1IN, который выходит из теплообменника НЕХ2 в виде потока THERIOUT.

От теплообменника НЕХ2 начинается соединение 8, посредством которого первый проточный контур теплообменника НЕХ2 находится в соединении с возможностью передачи текучей среды с третьим теплообменником НЕХ3, в частности, с проточным контуром в нем, и где соединение 8 вновь выполнено с возможностью переноса продуктов реакции от реактора SCWO.

Путь продуктов реакции реактора SCWO из теплообменника НЕХ3 пролегает через соединение 9, которое устанавливает соединение с возможностью передачи текучей среды с охладителем COOL5. Последний находится в соединении с возможностью передачи текучей среды с пластинчатым клапаном VI посредством соединения 10, тогда как соединение 11 ниже по потоку клапана VI устанавливает соединение с возможностью передачи текучей среды с первым сепаратором FLASH1 жидкость/газ.

Сепаратор FLASH1 включает в себя два выпускных порта, каждый из которых предназначен для отвода соответствующей (жидкой или газообразной) фазы продуктов реакции реактора SCWO. В частности, от первого выпускного порта сепаратора FLASH1 начинается соединение 11LIQ, предназначенное для выпуска жидкофазных продуктов реакции, тогда как от второго выпускного порта начинается соединение 11GAS, предназначенное для выпуска продуктов реакции в газовой фазе.

Соединение 11LIQ подает выпуск на впускной порт в первом мембранном сепараторе MEMBR1, который снабжен двумя выпускными портами.

От первого выпускного порта начинается соединение 12, которое устанавливает соединение с возможностью передачи текучей среды с впускным портом насоса Р4, тогда как от второго выпускного порта начинается соединение 13, которое доходит до пластинчатого клапана V3. Соединение 11 GAS находится в прямом ходе пластинчатого клапана V2, который позволяет снизить давление проходящей через него текучей среды (в данном случае газа). Ниже по потоку от клапана V3 начинается соединение 14, которое выходит во впускной порт нейтрализатора NEUTRAL.

Нейтрализатор NEUTRAL получает на входе поток карбоната кальция CACO3IN (или, как было упомянуто, любое другое основание Льюиса, способное нейтрализовать кислотные токи с образованием солевых осадков), и содержит два выпускных порта. Первый выпускной порт находится в соединении с возможностью передачи текучей среды с разделителем SPL посредством соединения 15, тогда как из второго выпускного порта выходят инертные отходы SLD (гидратированный сульфат кальция - гипс).

Также разделитель SPL содержит два выпускных порта, где первый выпускной порт находится в соединении с возможностью передачи текучей среды с впускным портом серного скруббера SCRUB посредством соединения 15_1, тогда как второй выпускной порт находится в соединении с возможностью передачи текучей среды с впускным портом второго мембранного сепаратора MEMBR2. Сепаратор MEMBR2 также снабжен двумя выпускными портами, где на выходе первого выпускного порта имеется расход SWW потока, тогда как второй выпускной порт находится в соединении с возможностью передачи текучей среды со вторым впускным портом нейтрализатора NEUTRAL посредством рециркуляционного соединения 16.

Ниже по потоку клапана V2 установлено соединение 17, которое проходит от соединения 11GAS к теплообменнику HEAT, от которого соединение с возможностью передачи текучей среды через соединение 18 продолжается ко второму впускному порту серного скруббера SCRUB. Серный скруббер SCRUB также содержит два выпускных порта, в частности первый выпускной порт, на выходе из которого имеется расход GAS_OUT потока очищенного истекающего газа, и второй выпускной порт, который находится в соединении с возможностью передачи текучей среды с третьим впускным портом нейтрализатора NEUTRAL.

Порт нагнетания насоса Р4 (который обрабатывает поток, проходящий в соединение 12) находится в соединении с возможностью передачи текучей среды, посредством соединения 20, со вторым проточным контуром внутри теплообменника НЕХ3 (где достигается теплообмен с текучей средой, протекающей по соответствующему первому контуру). Поток, проходящий по второму проточному контуру теплообменника НЕХ3, выходит из него через соединение 21, посредством которого устанавливается соединение с возможностью передачи текучей среды со вторым проточным контуром в теплообменнике НЕХ1 (где достигается теплообмен с текучей средой, протекающей по соответствующему первому пути). Поток проходит по второму проточному контуру теплообменника НЕХ1, выходит из него через соединение 22, посредством которого устанавливается соединение с возможностью передачи текучей среды с четвертым теплообменником НЕХ4, в частности, с его первым проточным путем. По второму проточному пути теплообменника НЕХ4 (впускное соединение 23 и выпускное соединение 24) протекает диатермическая текучая среда теплоносителя, внешняя по отношению к установке, например (еще раз), диатермическое масло.

Поток, проходящий через теплообменник НЕХ4, выходит из него через соединение 25, посредством которого устанавливается соединение с возможностью передачи текучей среды с впускным портом реактора SCWG.

В любом случае необходимо отметить, что теплообменник НЕХ4, в общем, необязателен, учитывая, что он имеет единственную функцию плавного регулирования температуры на впуске реактора газификации: в альтернативных вариантах осуществления установка 1 может быть без него, с последующим прямым соединением между выпуском второго потока теплообменника НЕХ1 и (первым) впускным портом реактора SCWG (который является портом для подачи воды для реакции газификации, как будет видно далее).

К реактору SCWG дополнительно подают ток органических отходов W3_IN (в данном варианте осуществления) с помощью насоса P3. С этой целью выход насоса P3 находится в соединении с возможностью передачи текучей среды, посредством соединения 26, со вторым впускным портом реактора SCWG. Последний дополнительно содержит два выпускных порта, в частности, первый выпускной порт, от которого начинается соединение 27, выполненное с возможностью переносить продукты реакции реактора SCWG и устанавливать соединение с возможностью передачи текучей среды с впускным портом охладителя COOL2, и второй выпускной порт, соответствующий выпуску инертной золы IAG (представленный здесь схематично как соединение 28, в действительности среда сбора на дне реактора).

Охладитель COOL2 дополнительно содержит выпускной порт, который находится в соединении с возможностью передачи текучей среды, с помощью соединения 29, с пятым теплообменником НЕХ5, в частности, с первым проточным контуром в нем. Следует отметить, что второй проточный контур теплообменника НЕХ5, а также теплообменника НЕХ2, переносит поток THER2IN, который выходит из теплообменника НЕХ5 как поток THER2OUT и объединяется с помощью смесительного блока М4 с потоком THER1OUT, давая в итоге выпуск текучей среды теплоносителя THERMOUT.

Первый проточный контур теплообменника НЕХ5 проходит далее из установки посредством соединения 30, которое устанавливает соединение с возможностью передачи текучей среды с впускным портом охладителя COOL3. От выпускного порта охладителя COOL3 начинается соединение 31, которое выходит во впускной порт третьего сепаратора FLASH3 жидкость/газ. Сепаратор FLASH3 содержит два выпускных порта, причем первый, предназначенный для переноса продуктов реакции из реактора SCWG в газовой фазе, находится в соединении с возможностью передачи текучей среды с пластинчатым клапаном V4 посредством соединения 31GAS, а второй находится в соединении с возможностью передачи текучей среды со вторым впускным портом смесительного блока М2 посредством соединения 31LIQ, которое выполнено с возможностью переноса продуктов реакции из реактора SCWG в жидкой фазе.

От клапана V4 ниже по потоку начинается соединение 32, которое устанавливает соединение с возможностью передачи текучей среды с впуском блока для адсорбции сероводорода H2SREM, который предназначен для обработки потока газа, поступающего из соединения 31GAS, очищая его от избыточного сероводорода. Таким образом, сероводород преобразуется в элементарную серу и удаляется через сток S_OUT.

Выпуск блока H2SREM находится в соединении с возможностью передачи текучей среды с входом ловушки CO2REM углекислого газа посредством соединения 33. Ловушка CO2REM предназначена для обработки потока газа, поступающего из соединения 31GAS (и уже прошедшего через блок H2SREM), очищая его от избыточного углекислого газа, который отсюда выпускается в атмосферу через сток CO2OUT.

Наконец, выпуск ловушки CO2REM находится в соединении с возможностью передачи текучей среды с изотермическим каталитическим конвертером H2CONV, в пределах которого поток газа, который выходит из ловушки CO2REM через соединение 34, подвергается реакции, дающей поток биометана CH4OUT.

Ниже описана работа установки 1.

В качестве предварительного замечания о работе реакторов SCWO и SCWG: по существу, известным путем в реакторе SCWO окисления в сверхкритической воде выполняется обработка органических отходов окислением в сверхкритической воде при температурах выше критической температуры воды (Т=374°C) и при давлении выше критического давления воды (р>22 МПа). Органические материалы полностью окисляются до углекислого газа низкотемпературным кислородом (подаваемым через насос Р2 - поток OX_IN, альтернативно кислородом, присутствующим в воздухе, подаваемом компрессором, как уже было упомянуто) в водной среде. В этом процессе токсичные и особо опасные отходы могут быть преобразованы в соединения, которые могут быть безопасно выпущены в окружающую среду.

Способность органических соединений полностью растворяться в сверхкритической воде позволяет избежать ограничений на массоперенос и на уровень реакции химических соединений, присущих мусоросжигателям известных типов, в которых в любом случае происходят выбросы нежелательных химических соединений.

В отличие от этого, в реакторе SCWO органические вещества полностью окисляются до углекислого газа и воды. Гетероатомы, такие как, например, хлор, сера или фосфор, если они присутствуют в органическом токе отходов, преобразуются в минеральные кислоты (соляная кислота HCl, серная кислота H2SO4 или фосфорная кислота Н3РО4), тогда как азот, возможно, содержащийся в потоке отходов, в основном образует инертный азот N2 и небольшое количество двуокиси азота N2O.

Диоксины и оксиды азота NOx обычно не образуются ввиду низких температур процесса. В том случае, если они присутствуют на входе, диоксины будут полностью окислены до углекислого газа, воды и минеральных кислот. Соли, получающиеся в результате нейтрализации кислот, могут осаждаться суперкритической смесью и извлекаться со дна реактора SCWO вместе с другой неорганической золой.

Ниже представлены некоторые примеры общих реакций окисления отходов, которые имеют место в реакторе SCWG.

Углерод: С+О2→CO2

Органическое соединение: CxHyOz+(х+y/4-z/2)O2→xCO2+у/2 H2O

Целлюлоза: C6H10O5+6O2→6CO2+5H2O

Диоксин (PCCD): Cl2-С6Н2-О2-С6Н2-Cl2+11O2→12CO2+4HCl

Время процесса полного преобразования органических отходов в окисленные и неопасные химические соединения составляет порядка секунд или минут, в зависимости от типа органических отходов и их водной концентрации. Ввиду низких значений диэлектрической константы проницаемости и продуцирования ионов в воде, ионные реакции подавлены. В результате именно радикалы продвигают механизм реакции.

Общие реакции окисления в реакторе SCWO описываются следующим дифференциальным выражением:

d[S]/dt=-k[S]a[O2]b

где S - вещество, подвергающееся окислению. Константа к отражает функциональную зависимость от температуры Т по закону Аррениуса, и, следовательно, может быть выражена как k=A⋅exp(-Ea/RT), где Еа представляет собой энергию активации реакции.

В отличие от этого в реакторе SCWG, ток воды и ток органических отходов, которые энергетически пригодны для обработки в реакторе, подаются к нему в сверхкритических условиях. Сверхкритическая вода играет роль среды для реакции газификации, что приводит к реакциям гидролиза параллельно с реакциями пиролиза.

Газификация сверхкритической водой является прямым путем формирования таких газов, как водород (Н2), окиси углерода (СО), двуокиси углерода (СО2), метана (СН4) и легких углеводородов (С2-С3), без образования углеродных остатков.

После отделения газов от воды получается синтезированный газ, который находится под высоким давлением и пригоден для последующих применений.

Кинетическая схема реакции очень сложна: она содержит различные этапы с образованием широкого спектра промежуточных соединений через механизм, которому способствуют радикалы. В качестве ориентира можно принять механизм реакции, который содержит реакцию преобразования углеводородов такого типа:

CXHY+xH2O→(х+у/2)Н2+хСО

и водно-газовую переходную фазу, позволяющую преобразовывать окись углерода в водород:

СО+H2O→H2+CO2

и, наконец, фазу метанирования, которая дает возможность превращения водорода в метан:

СО+3Н2→СН4+H2O

Поскольку реакция метанирования заметно экзотермична, она не рекомендуется при температурах 600°C или выше, таких, как те, которые обычно достигаются в реакторах SCWG. По этой причине концентрация метана низкая, когда газификация происходит при высоких температурах (T>500°C). При работе при высокой температуре основной продукт состоит из водорода (Н2), углекислого газа (CO2), окиси углерода (СО) и метана (СН4). Сера, присутствующая в токе органических отходов, преобразуется в сероводород (H2S). Нерастворимые соли, которые могут присутствовать в реакторе, затем извлекаются со дна реактора в виде осажденных солей.

Как было упомянуто, в варианте осуществления установки 1, представленной на фиг. 2, 2А, 2B, ток органических отходов W1_IN соответствует расходу 2000 кг/ч фильтрата от мусорных свалок (значение следует рассматривать исключительно как пример для этой установки), ток органических отходов W2_IN соответствует расходу 320 кг/ч сажи, тогда как ток органических отходов W3_IN соответствует расходу 500 кг/ч (это значение должно рассматриваться исключительно как пример для этой установки) тяжелых масел после пиролиза (со средним содержанием серы).

Поток OX_IN соответствует потоку жидкого кислорода 920 кг/ч (это значение следует рассматривать только как пример для этой установки), который поступает из резервуара для хранения при температуре -153°C и давлении 10 бар. В качестве альтернативы можно использовать поток сжатого воздуха, эквивалентного вышеуказанному потоку низкотемпературного кислорода OX_IN. Как можно отметить на фиг. 2А, во входной части установки 1 система подачи отходов предназначена для избирательной подачи органических токов к реактору SCWO или к реактору SCWG, которые, следовательно, обслуживаются параллельно органическими токами и избирательно, на основе критериев оптимизации производительности и эффективности обработки, а также для предотвращения окклюзии и образования накипи в реакторах в соответствии с химико-физическими характеристиками самих токов. Следует также иметь в виду, что система подачи отходов, рассматриваемая в данном описании, не ограничивается только механизмами (а именно, насосами Р1, P3), подающими отходы к установке 1, но также содержит все остальные насосы или компоненты установки, в том числе соединения между компонентами, которые позволяют создать условия для циркуляции (органических и неорганических) токов. С учетом этого часть системы подачи отходов составляют, следовательно, и сепараторы FLASH1, FLASH3, MEMBR1, MEMBR2, и даже сами реакторы SCWO и SCWG, которые создают режимы по давлению (и температуре) токов жидкости, необходимые для их циркуляции.

В данном конкретном случае тяжелое масло, составляющее ток W3_IN, особенно подходит для прямой переработки в реакторе SCWG по сравнению с током W1_IN. Основанием для этого является низкое содержание составляющих, которые должны создавать золу в процессе преобразования и высокая способность к газификации по сравнению с током W1_IN, что позволяет иметь более сжатые значения времени реакции и более высокую степень преобразования реагентов, с последующим более низким уровнем образования битумных продуктов, которые могли бы вызвать формирование накипи и перекрыть линии на выходе из реактора SCWG (это происходит, скорее всего, в другом случае прямой газификации тока W1_IN). По этой причине ток W3_EN непосредственно передается через насос P3 в соединение 26 на впуске реактора SCWG.

В отличие от этого, фильтрат из мусорных свалок и сажа (токи W1_IN и W2_IN) смешиваются внутри смесительного блока M1, и полученную смесь направляют через соединение 1 на всасывание насоса Р1. Подаваемая насосом Р1 смесь поступает в смесительный блок М2, где дополнительно обогащается жидким током на основе воды (который будет описан далее), протекающим в соединение 31LIQ.

Затем смесительный блок М2 направляет смесь целиком (фильтрат из мусорных свалок, сажу и водный ток внутри соединения 31LIQ) на впуск реактора SCWO через соединение 3 для обработки окислением в сверхкритической воде.

Реакция окисления в сверхкритической воде происходит в соответствии с описанными выше методами, а продукты реакции частично выходят через соединение 5 как смесь продуктов в сверхкритической водной фазе и частично как инертные твердые продукты, или инертная зола IAO, содержащая возможные осажденные соли, образующиеся при реакции окисления в сверхкритической воде.

Продукты реакции окисления переносятся затем в соединение 5 в первый проточный контур теплообменника НЕХ1 (где они отдают тепло текучей среде, которая течет во втором проточном контуре и которая приходит из соединения 21, как будет описано) и выходят из него через соединение 7.

Отсюда продукты реакции проходят первый проточный контур теплообменника НЕХ2, где происходит дальнейшая передача тепла, на этот раз, тепло несущей текучей среде (потоки THERHN, THER1OUT), которая течет по второму проточному контуру теплообменника НЕХ2.

Поток продуктов реакции из реактора SCWO затем выходит из теплообменника НЕХ2 через соединение 8, а отсюда поступает в теплообменник НЕХ3, внутри которого происходит дальнейший теплообмен с передачей тепла текучей среде, которая течет внутри второго проточного контура теплообменника НЕХ3 и которая приходит через проток 20 (как будет описано далее).

Поток продуктов реакции, - при температуре значительно ниже, чем на выпуске из реактора SCWO, - выходит из теплообменника НЕХ3 и отправляется к охладителю COOL5 через соединение 9. Затем он поступает в сепаратор FLASH1 после прохождения пластинчатого клапана V1, в котором происходит первое снижение давления до значений, совместимых с механическим сопротивлением мембран блока MEMBR1. Поток продуктов реакции, который, как уже упоминалось, находится в виде водного раствора, затем разделяется на жидкую и газообразную фазы сепаратором FLASH1.

Газообразная компонента потока продуктов реакции выходит из сепаратора FLASH1 через соединение 11GAS и в основном содержит двуокись углерода CO2, двуокись серы (SO2) и водяной пар (H2O). Отсюда газовая смесь доводится до атмосферного давления с помощью клапана V2, нагревается в теплообменнике HEAT одним из охлаждаемых токов (например, током, который протекает в соединениях 9,27 или 31) и поступает в серный скруббер SCRUB через соединение 18. Предпочтительно, серный скруббер работает через химическое поглощение SOx в воде с добавлением карбоната кальция. Операция очистки приводит к выбросу в атмосферу истекающего газа GAS_OUT, состоящего из углекислого газа, водяного пара, небольшого количества кислорода и азота, и, возможно, следов диоксида или триоксида серы ниже установленных законом пределов.

Компонента потока продуктов реакции в жидкой фазе, которая в основном состоит из кислотной воды, содержащей некоторое количество диоксида серы (SO2), произведенного в реакции окисления в сверхкритической воде, вместе с триоксидом серы (SO3) в виде серной кислоты H2SO4, выходит из сепаратора FLASH 1 через соединение 11LIQ и поступает в мембранный сепаратор MEMBR1, где она разделяется на поток практически чистой воды, которая отправляется в соединение 12 на всасывание насосом Р4. Этот поток практически чистой воды состоит из воды, которая практически свободна от солей и других веществ, чистота которой, как правило, достаточно высокая, зависит от производительности используемых мембран. Это вода вполне пригодна для ее использования для последующего перегрева и подачи на вход в реактор газификации, как будет описано далее.

Насос Р4 направляет поток чистой воды (ток PW) в соединение 20 и, через теплообменник НЕХ3, где вода подвергается первому нагреву за счет теплообмена с потоком продуктов реакции, протекающим по первому проточному контуру теплообменника НЕХ3. Затем нагретая вода выходит из теплообменника НЕХ3 через соединение 21 и входит во второй проточный контур теплообменника НЕХ1, где нагревается до сверхкритических условий за счет сильного потока тепла, получаемого от продуктов реакции с высокой температурой, выходящих из реактора SCWO.

Сверхкритическая вода затем выходит из теплообменника НЕХ1 и переходит к впуску реактора SCWG через соединение 22, теплообменник НЕХ4 (как правило, не используемый, но предусмотренный для целей большей эксплуатационной гибкости в отношении модуляции температуры газификации при значениях ниже 600°C, с последующим увеличением выхода метана) и соединение 25.

Как будет показано, это означает, что часть водного тока, которая уже прошла реактор SCWO, предварительно подогревается в теплообменниках НЕХ1 и НЕХ3 продуктами реакции в самом реакторе SCWO перед его подачей в реактор SCWG. Таким образом, станет очевидным, каким образом водный ток PW, последовательно протекающий через реакторы SCWO и SCWG, обеспечивает тепловую интеграцию (в целом энергетическую интеграцию) между секцией окисления и секцией газификации внутри установки 1.

Другой поток, который выходит из мембранного сепаратора MEMBR1, представляет собой по существу, кислотную воду, которая проходит через соединение 13, пластинчатый клапан V3 и соединение 14 и входит в нейтрализатор NEUTRAL. В нейтрализаторе кислотный водный раствор нейтрализуется благодаря вкладу входного потока карбоната кальция CACO3IN, производящего твердые отходы SLD (смесь сульфата кальция и сульфита). Следует также отметить, что из нейтрализатора NEUTRAL ток мутной воды, содержащей CaCO3, подается, через соединение 15-1, в серный скруббер SCRUB, который затем удаляет из газового тока GAS_OUT оксиды серы SOx, превышающие установленные законом пределы, а затем возвращается в сам нейтрализатор NEUTRAL через соединение 19.

Поток, который выходит из нейтрализатора NEUTRAL достигает, через соединение 15, разделителя SPL, который посылает первую часть потока текучей среды, содержащей избыточный карбонат кальция, в соединение 15-1 так, чтобы она вошла в серный скруббер SCRU для устранения остаточного газообразного диоксида серы.

Оставшаяся часть потока направляется к соединению 15-2 и поступает в мембранный сепаратор MEMBR2, который сбрасывает чистую воду SWW в окружающую среду для последующего использования и рециркулирует остаточный поток, который все еще содержит кислоту и/или сернистые соединения, в направлении нейтрализатора NEUTRAL для дальнейшей обработки нейтрализацией/осаждением.

В реактор SCWG газификации в сверхкритической воде подводится тяжелое масло (ток W3_IN) насосом P3 через проток 26 и подается сверхкритическая вода, предварительно нагретая теплообменниками НЕХ1 и НЕХ3, как описано выше.

Тяжелое масло обрабатывается в реакторе SCWG по описанным ранее методам, в результате чего происходит выделение инертной золы IAG (выпуск 28) и потока продуктов реакции, который выходит из реактора через соединение 27. Отсюда поток продуктов реакций поступает в охладитель COOL2, с помощью которого охлаждается перед поступлением в первый проточный контур теплообменника НЕХ5. Внутри него поток продуктов реакции охлаждается потоком текучей среды теплоносителя THER2IN, который течет по второму проточному контуру, и выходит при более низкой температуре в соединитель 30. Следует отметить, что потоки THER1OUT и THER2OUT, которые характеризуются более высокой температурой, чем соответствующие входные потоки THER1IN и THER2TN, смешиваются в смесительном блоке М4 и отправляются из установки как поток THERMOUT для последующего использования, например, для производства электрической энергии с помощью термодинамических циклов на основе органических жидкостей (ORC - органический цикл Ренкина).

Поток продуктов реакции реактора SCWG затем выходит из теплообменника НЕХ5 через проток 30 и поступает к охладителю COOL3, а затем, при более низкой температуре, поступает в соединение 31 сепаратора FLASH3 жидкость/газ.

Сепаратор FLASH3 разделяет жидкую и газовую фазы продуктов реакции из реактора SCWG: жидкофазная фракция (которая содержит не газифицированные в реакторе SCWG органические соединения) направляется для рециркуляции к смесительному блоку М2 через соединение 31LIQ и затем передается в реактор SCWO для обработки после предварительного смешивания с токами W1_IN и W2_IN внутри смесительного блока М2. Следует отметить, что обычно в других вариантах осуществления только один из органических токов, подводимых к установке 1, может достигать смесителя, помимо тока, протекающего в соединении 31LIQ.

Следует, в частности, отметить, что все водные потоки внутри установки 1 постоянно обеспечиваются процессом утилизации и переработки самих отходов, предотвращая потребление ценных водных ресурсов из окружающей среды, с очевидными преимуществами с точки зрения воздействия на окружающую среду и экологической устойчивости процесса.

Газофазная фракция продуктов реакции реактора SCWG направляется, вместо этого, в соединение 31GAS, проходит через пластинчатый клапан V4 и соединение 32 и входит в ловушку H2SREM сульфида водорода. Расход элементарной серы S_OUT выводится из последней в окружающую среду, тогда как очищенный газовый поток, который выходит из ловушки H2SREM, проходит через соединение 33 и входит в ловушку CO2REM углекислого газа, из которой поток углекислого газа CO2OUT выводится в окружающую среду (или направляется на другие цели).

Наконец, дополнительно очищенный газообразный поток направляется в соединитель 34, а затем в изотермический каталитический конвертер H2CONV, используемый для преобразования остаточного водорода, окиси углерода и двуокиси углерода в метан и воду, для того, чтобы соответствовать требованиям закона для участия в биометановой энергосистеме (в частности, стандарту 498/2014 Управления по электроэнергию и газу и стандарту UNI/TP 11537), и выходит как поток CH4OUT. Поэтому следует отметить, что совокупность ловушек H2SREM, CO2REM и изотермического каталитического нейтрализатора H2CONV по сути обеспечивает агрегат для окончательной обработки газообразной фракции продуктов реакции реактора SCWG.

Следует подчеркнуть, что вся группа устройств для обработки газов и жидкостей, описанная выше, становится необходимой, поскольку органические токи, подаваемые в данном примере, содержат значительное количество серы, которая образует SO2 и SO3 в реакции окисления и H2S в реакции газификации. В том случае, когда органические токи на входе не содержат серы, способ будет оставаться практически неизменным в отношении соединения и тепловой интеграции двух реакторов SCWO и SCWG, в то время как процедуры очистки от серы жидких и газообразных токов будут не нужны.

Дополнительно отметим, что, как ранее уже упоминалось, теплообменник НЕХ4 не является строго необходимым для работы установки 1. Примером рабочего состояния, в котором он может оказаться полезным, является такое, в котором требуется работа реактора SCWG при более низкой температуре в присутствии катализатора газификации. Следовательно, теплообменник НЕХ4 будет действовать как охладитель.

Из того, что было описано выше, работа при более низкой температуре позволяет получить более высокий выход метана, поскольку это способствует реакции метанирования. В этой связи, диатермическая текучая среда теплоносителя может проходить через теплообменник НЕХ4, как и через теплообменники НЕХ2 и НЕХ5, так, чтобы охлаждать воду, которая сама уже в сверхкритическом состоянии после того, как она прошла через теплообменники НЕХ3 и НЕХ1 для питания реактора SCWG при требуемой температуре.

Исходя из приведенного выше описания, могут быть оценены перечисленные ниже преимущества установки 1 и способа утилизации отходов в соответствии с настоящим изобретением.

I) Часть (или все количество, в случае подачи токов, бедных органическими компонентами) тепловой энергии, вырабатываемой за счет сжигания отходов в реакторе SCWO, используется для поддержки реактора SCWG, которому требуется тепловая энергия для нагревания воды и токов отходов до рабочей температуры, необходимой для того, чтобы происходила реакция газификации, поскольку эта температура ниже, чем в реакторе SCWO.

II) Из реакции газификации в сверхкритической воде после охлаждения продуктов реакции реактора SCWG получаются два различных потока при высоком давлении. В частности, получается поток в газовой фазе, содержащий ценные газы, такие как водород и метан, и поток в жидкой фазе, содержащий большую часть воды, поступающей в реактор SCWG, все органические вещества, которые не прореагировали или прореагировали лишь частично, а также вредные соединения, такие как сероводород H2S и возможные другие неорганические соединения, растворенные в воде. Эти остатки, особенно сероводород, породили бы серьезные проблемы утилизации в установке, содержащей единственный реактор сверхкритический водной газификации.

Вместо этого, в настоящей комбинированной установке их просто подают в секцию окисления в сверхкритической воде, где они полностью разрушаются. Окисление в сверхкритической воде является, по сути, так называемой ВАТ (наилучшая доступная технология), известное тем, что оно способно обрабатывать практически любое загрязняющее вещество с получением в результате потока продуктов на выходе, которые являются абсолютно безопасными. Более того, блок дополнительной обработки, способный обезвредить поток продуктов, покидающих реактор SCWG, от вредных веществ, таких как сероводород H2S (благодаря ловушке H2SREM), преобразуя его в элементарную серу, безусловно, представляет собой элемент, значительно повышающий ценность установки 1.

III) Часть тепловой энергии, произведенной в реакторе SCWO окисления, применяется для того, чтобы нагревать воду на входе в реактор SCWG газификации, в любом случае возвращая ее в виде технологического нагрева другой части, и выделяя ее через текучую среду теплоносителя для различных применений. Эти применения могут включать в себя производство электрической энергии в ORC (органический цикл Ренкина) агрегате, производство пара для производственных целей, теплоснабжение, поставку качественной тепловой энергии для других технологических блоков и/или другого оборудования для жилых, коммерческих и/или промышленных применений, ограничивающих вклад тепловой энергии с точки зрения потребления традиционных ископаемых видов топлива или тепловой энергии, подводимой к системе в целом только в фазах запуска и/или после возможного простоя установки при операциях по обслуживанию.

IV) Кроме того, помимо совмещенного процесса, рассмотренного выше, а именно, использование реактора SCWO для подвода энергии к реактору SCWG, а также для обработки жидкофазной фракции продуктов реакции на выходе из последнего, могут быть предусмотрены другие способы объединения в ходе процесса.

Например, в случае значительного присутствия серы в потоках отходов подводимых к реактору SCWG, и последующего высокого содержания сероводорода в производимом газе может быть удобно, после выделения этого компонента из газообразного потока продуктов, доставлять его также к реактору SCWO, внутри которого он может быть преобразован в оксиды серы, которые могут быть легко обработаны с помощью операций очистки шлама, которые сами по себе хорошо известны.

V) Термическое соединение двух процессов (окисления в сверхкритической воде и газификации в сверхкритической воде), в общем, всегда возможно в пределах, изменяющихся в зависимости от типа обрабатываемых отходов, которая определяет энергии, доступные при различных уровнях температуры.

VI) Способ и установка для утилизации отходов, описанные здесь, также хорошо подходят для поддержания реакции газификации в сверхкритической воде внутри реактора SCWG посредством каталитических устройств, чтобы повысить его производительность и обеспечить регулирование состава газа, производимого в целях введения его в энергосистему.

VII) Способ и установка для утилизации (и переработки) отходов, описанные здесь, хорошо подходят для экологически устойчивой валоризации обрабатываемых отходов и с точки зрения энергетики при производстве потоков, которые могут быть использованы для разных целей, среди которых также производство электрической энергии, и с точки зрения производства потоков с высокой добавленной стоимостью (биометана, совместимого с требованиями для внедрения в энергосистему). В частности, биотопливо второго поколения производится с высокой энергетической эффективностью процесса и с высокой производительностью с точки зрения утилизации и валоризации отходов на входе, с минимальным и совершенно незначительным воздействием на окружающую среду, что делает процесс в целом экологически устойчивым.

Конечно, детали конструкции и варианты осуществления могут сильно отличаться относительно того, что было описано и проиллюстрировано в настоящем документе, не выходя при этом за пределы объема правовой охраны настоящего изобретения, определенного в прилагаемой формуле изобретения.

Например, могут быть предусмотрены, в зависимости от потребностей, различные схемы циркуляции и/или различное количество компонентов относительно того, что было описано и проиллюстрировано. Например, в упрощенных установках набор теплообменников НЕХ1, НЕХ2, НЕХ3 может быть уменьшен до одного теплообменника НЕХ1 (отказываясь от поддержки текучей среды теплоносителя THER1IN) или до комплекта теплообменников НЕХ1 и НЕХ2 (сохраняя возможность использования в другом месте тепловой энергии, передаваемой текучей среде теплоносителя).

Кроме того, можно устранить все или некоторые охладители COOL 1-5 (которые охлаждают поток перед разделением), таким образом улучшив характеристики теплообменников НЕХ1-НЕХ5.

Реферат

Описана установка (1) для утилизации отходов, содержащая: реактор (SCWO) окисления в сверхкритической воде; реактор (SCWG) газификации в сверхкритической воде; систему подачи, выполненную с возможностью подачи по меньшей мере двух токов (W1_IN, W2_IN, W3_IN, Wn_IN) органических отходов к упомянутым реактору (SCWO) окисления в сверхкритической воде и реактору (SCWG) газификации в сверхкритической воде и с возможностью подачи по меньшей мере одного водного потока (PW, PLS), внутри упомянутой установки; при этом упомянутая система подачи выполнена с возможностью подачи упомянутого по меньшей мере одного водного тока (PW, PLS) с последовательным протеканием через упомянутые реактор (SCWO) окисления в сверхкритической воде и реактор (SCWG) газификации в сверхкритической воде; при этом система подачи дополнительно выполнена с возможностью подачи упомянутых по меньшей мере двух токов органических отходов с параллельным протеканием через упомянутые реактор (SCWO) окисления в сверхкритической воде и реактор (SCWG) газификации в сверхкритической воде с обеспечением избирательной подачи каждого из упомянутых токов органических отходов к упомянутому реактору (SCWO) окисления в сверхкритической воде и упомянутому реактору (SCWG) газификации в сверхкритической воде. Кроме того, описан соответствующий способ утилизации отходов. Наконец, дается в целом подробное описание возможностей теплового и энергетического объединения двух секций установки (газификации и окисления). 2 н. и 17 з.п. ф-лы, 2 ил.

Комментарии