Кристаллические германосиликатные материалы новой топологии cit-13 и способы их получения - RU2686907C1

Код документа: RU2686907C1

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] По данной заявке испрашивается приоритет на основании предварительной заявки на патент США № 62/169310, поданной 1 июня 2015 года, содержание которой включено в настоящее описание посредством ссылки в полном объеме для всех целей.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее раскрытие относится к новым кристаллическим германосиликатным композициям и способам их получения. В частности, раскрытие описывает кристаллические германосиликатные композиции со сверхбольшими порами, обозначаемые CIT-13, содержащие 10- и 14-членные кольца. Раскрытие также описывает способы получения данных кристаллических композиций с использованием органических структурообразующих агентов (ОСОА) и способы применения данных кристаллических композиций.

УРОВЕНЬ ТЕХНИКИ

[0003] Цеолиты играют важную роль в качестве гетерогенных катализаторов и используются в различных отраслях промышленности. Первоначально данные материалы были в основном разработаны для поддержки нефтяной промышленности в стремлении создать более селективные, устойчивые катализаторы для производства бензина и других видов топлива. В настоящее время данные твердые вещества появились в качестве специальных материалов со свойствами, которые основаны на структуре и химическом составе, которые способны иметь дело с определенными крупномасштабными применениями. Примечательным рассматриваемым примером является их использование в системе селективного каталитического восстановления (СКВ), которая сокращает выбросы оксида азота из эксплуатируемых двигателей внутреннего сгорания. Несмотря на значительные усилия по созданию нового материала с этапа исследования до коммерчески жизнеспособного катализатора, остается коридор возможностей для открытия новых структур с надеждой на то, что одна сможет стать превосходящей существующие материалы.

[0004] Одной из целей поиска новых материалов была надежда, что все более и более крупные поры, которые сохраняют некоторые каталитические свойства на их внутренних поверхностях, могут быть способны обрабатывать более крупные исходные молекулы в области модернизации масла.

[0005] Таким образом, сохраняется интерес к открытию новых кристаллических фаз для применения в данных приложениях. Настоящая работа направлена на устранение недостатков в данной области техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

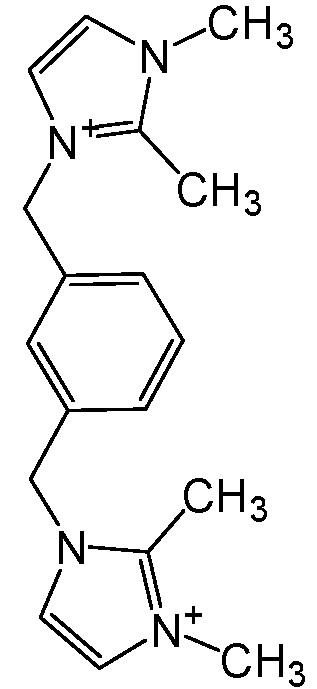

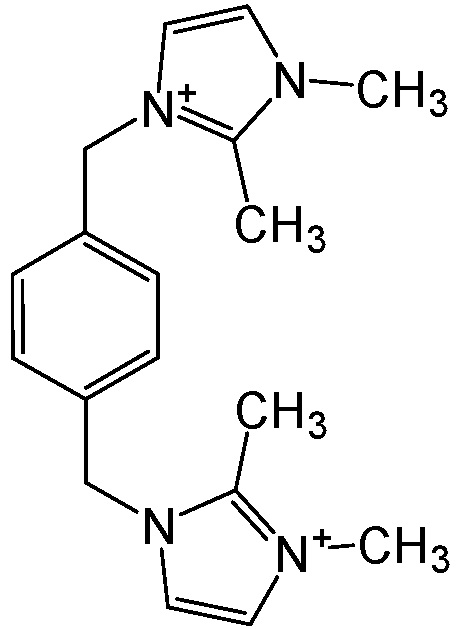

[0006] Данное раскрытие описывает результаты исследований с серией моночетвертичных и дичетвертичных ОСОА, каждый из которых с различными замещениями ароматических колец. Изучая фазовую селективность и кинетическое поведение данных ОСОА в зависимости от условий синтеза, была обнаружена новая кристаллическая германосиликатная фаза. Последняя была названа CIT-13 и, как было показано, она обладает трехмерным каркасом, имеющим поры, определяемые 10- и 14-членными кольцами. Это первый известный кристаллический силикат с данной структурой.

[0007] В некоторых вариантах осуществления, кроме того, предлагается кристаллическая германосиликатная композиция, содержащая трехмерный каркас, имеющий поры, определяемые 10- и 14-членными кольцами.

[0008] Кристаллические микропористые германосиликатные композиции могут также или альтернативно быть описаны как проявляющие, по меньшей мере, один из:

(а) порошковая рентгенограмма (XRD), имеющая, по меньшей мере, пять характерных пиков при 6,45±0,2, 7,18±0,2, 12,85±0,2, 18,26±0,2, 18,36±0,2, 18,63±0,2, 20,78±0,2, 21,55±0,2, 23,36±0,2, 24,55±0,2, 26,01±0,2 и 26,68±0,2 градусов 2-θ;

(b) порошковая рентгенограмма (XRD) по существу такая же, как показано на ФИГ. 1(B) или ФИГ. 1(С); или

(c) параметры элементарной ячейки по существу равные следующим:

[0009] Кристаллические германосиликатные композиции имеют каркасы, в которых размеры пор 10- и 14-членных колец составляют 6,2 × 4,5Å и 9,1 × 7,2 Å, соответственно. Кроме того, в некоторых вариантах осуществления каркас может иметь плотность 16,4 тетраэдрических атомов («Т-атомов») на нм3. В некоторых случаях кристаллический германосиликат имеет соотношение атомов Si:Ge в диапазоне от 2:1 до 16:1.

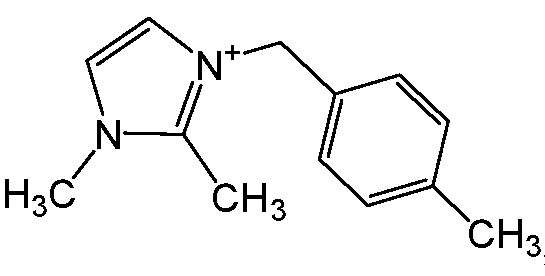

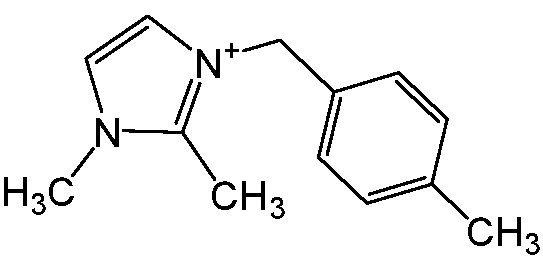

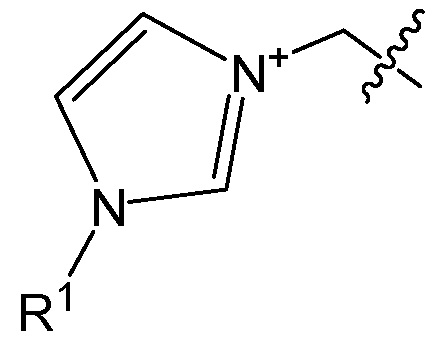

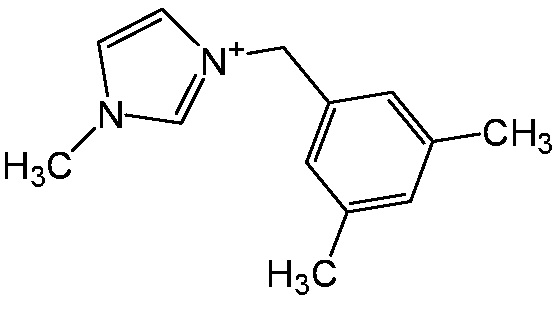

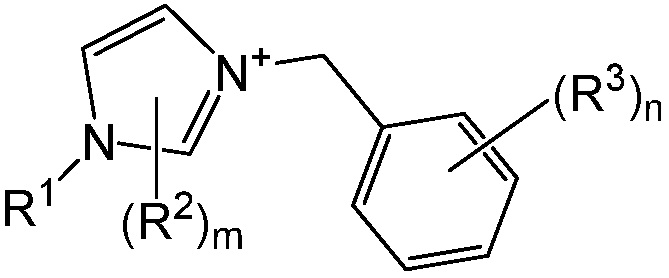

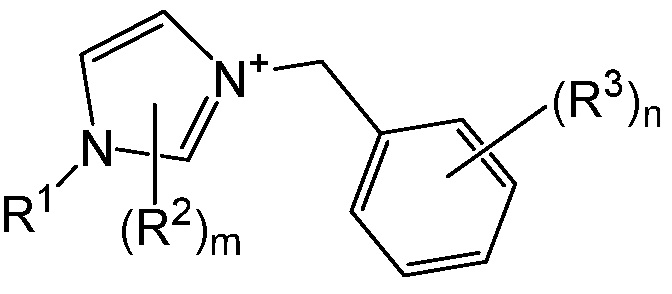

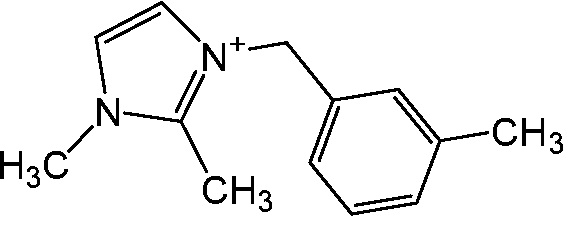

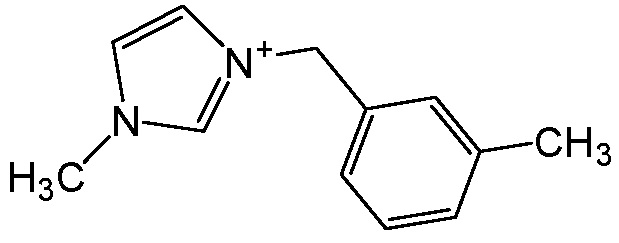

[0010] Кристаллические германосиликатные композиции могут быть получены с использованием и в некоторых случаях содержать, по меньшей мере, один замещенный бензилимидазолиевый органический структурообразующий агент (ОСОА). Примерные такие замещенные бензилимидазолиевые органические структурообразующие агенты представляют собой такие агенты, которые имеют структуру:

в которой m и n представляют собой независимо 1, 2 или 3 и R1, R2 и R3 представляют собой независимо в каждом случае C1-3алкил.

[0011] Раскрытие также рассматривает водные композиции, содержащие:

(a) источник оксида кремния;

(b) источник оксида германия;

(c) минерализующий агент;

(d) по меньшей мере, один замещенный бензилимидазолиевый органический структурообразующий агент (ОСОА), как описано выше и в другом месте настоящей заявки; и

(e) кристаллическую микропористую германосиликатную композицию CIT-13. В рамках данной спецификации также описывается природа источников оксида кремния и германия и природа минерализующего агента.

[0012] Раскрытие также рассматривает способы получения таких германосиликатных композиций CIT-13, включающие гидротермическую обработку водной композиции, содержащей:

(a) источник оксида кремния;

(b) источник оксида германия;

(c) минерализующий агент;

(d) по меньшей мере, один замещенный бензилимидазолиевый органический структурообразующий агент (ОСОА), имеющий структуру:

в которой m и n представляют собой независимо 1, 2 или 3 и R1, R2 и R3 представляют собой независимо в каждом случае C1-3алкил, в условиях, эффективных для кристаллизации кристаллической микропористой германосиликатной композиции топологии изобретения и/или любой из характеристик, связанных с данным материалом изобретения. Кроме того, источники оксида кремния и германия, и природа минерализующего агента, и эксплуатационные условия описаны в настоящей заявке.

[0013] После выделения кристаллические микропористые германосиликатные твердые продукты могут быть дополнительно обработаны, например, с помощью

(а) нагревания при температуре в диапазоне от приблизительно 250°С до приблизительно 450°С; или

(b) взаимодействия с озоном или другим окислителем при температуре в диапазоне от 25°С до 200°С;

в течение времени, достаточного для образования дегидратированного или ОСОА-обедненного продукта.

[0014] В других вариантах осуществления выделенные кристаллические микропористые германосиликатные композиции могут быть дополнительно обработаны с помощью:

(а) обработки дегидратированного или ОСОА-обедненного продукта водным щелочным, щелочноземельным, переходным металлом, редкоземельным металлом, солью аммония или алкиламмония; и/или

(b) обработки дегидратированного или ОСОА-обедненного продукта, по меньшей мере, одним типом переходного металла или оксида переходного металла.

В других вариантах осуществления выделенные германосиликатные твердые продукты кальцинируют на воздухе или в условиях инертной атмосферы при температуре в диапазоне от приблизительно 600°С до приблизительно 1200°С, предпочтительно от приблизительно 800°С до приблизительно 1000°С в течение приблизительно 4-8 часов. Также можно применять более короткое или более длительное время.

[0015] Материалы изобретения могут быть использованы различным образом для катализа, которые также описаны в настоящей заявке.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0016] Настоящая заявка дополнительно понимается в сочетании с прилагаемыми чертежами. В целях иллюстрации объекта изобретения на чертежах показаны примерные варианты осуществления объекта изобретения; однако, в настоящее время раскрытый объект изобретения не ограничивается определенными раскрытыми способами, устройствами и системами. Кроме того, чертежи необязательно представлены в масштабе. На чертежах:

[0017] На ФИГ. 1(A-C) показано несколько наборов порошковых рентгенограмм для CIT-13: на ФИГ. 1(A) показана CIT-13 как полученная (верхняя) и кальцинированная (нижняя); на ФИГ. 1(B) показана воспроизводимость образцов продуктов, полученных из гелей с Si/Ge=4; на ФИГ. 1(C) показано сравнение экспериментально и теоретически полученного образца.

[0018] На ФИГ. 2(A-E) продемонстрировано сравнение кристаллической структуры CIT-13 и UTL. На ФИГ. 2(A-B) показана система пор CIT-13, видимая из (A) 14MR-портального направления и (B) 10MR-портального направления. На ФИГ. 2(C-D) показана система пор UTL, видимая из (C) 14MR-портального направления и (D) 12MR-портального направления. - пунктирные кружки указывают расположение оксидов германия в кристаллической решетке. На ФИГ. 2(E) показаны альтернативные схематические представления структуры CIT-13. На ФИГ. 2(F-G) показаны СЭМ-микрофотографии свежеприготовленных кристаллов CIT-13 из вращающихся и статических конвекционных печей, соответственно.

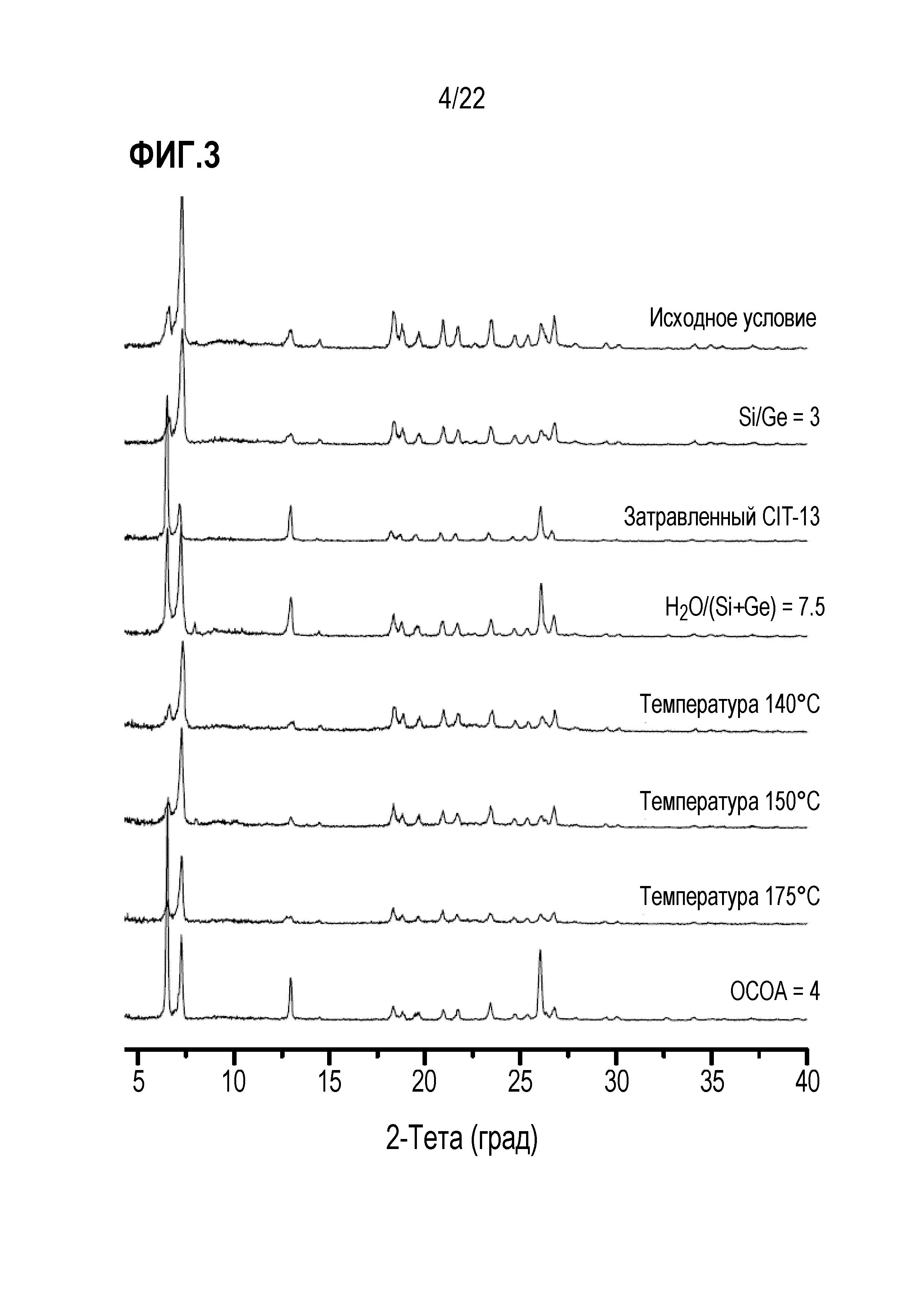

[0019] На ФИГ. 3 показано несколько дополнительных XRD-профилей из выбранных условий кристаллизации, которые обеспечивают германосиликаты CIT-13 с высокой чистотой. 1ый (верхний) профиль из исходного условия 0,8 SiO2:0,2 GeO2 (Si/Ge=4):0,5 ОСОА+OH-:0,5 HF:10 H2O при 160°C без затравки. Каждый из следующих (2ой-8ой) профилей имеет заданное условие, отклоненное от исходного условия.

[0020] На ФИГ. 4 продемонстрировано кинетическое исследование влияния соотношения геля Si/Ge на кристаллизацию CIT-13. Изменялось только соотношение геля Si/Ge, и другие параметры контролировались как для исходного условия. Звездочки обозначают примесные пики.

[0021] На ФИГ. 5(A) показан XRD-профиль, и на ФИГ.5(B) показано изображение СЭМ-микрофотографии образца германосиликата IM-12 каркаса UTL, синтезированного в гидроксидной среде и изученного для сравнения с CIT-13 в данном исследовании. Соотношение Si/Ge данного образца UTL, определяемое с использованием ЭДС, составляло 4,5.

[0022] На ФИГ.6 продемонстрировано кинетическое исследование влияния уровней воды в геле на кристаллизацию CIT-13. Изменялось только соотношение геля H2O/(Si+Ge), и другие параметры контролировались как для исходного условия.

[0023] На ФИГ.7 продемонстрировано кинетическое исследование влияния количества ОСОА в геле на кристаллизацию CIT-13. Изменялось только соотношение геля (ОСОА)+OH-/(Si+Ge) и HF/(Si+Ge), и другие параметры контролировались как для исходного условия. Звездочки обозначают примесные пики.

[0024] На ФИГ.8 продемонстрировано кинетическое исследование влияния температуры кристаллизации на кристаллизацию CIT-13. Изменялась только температура кристаллизации, и другие параметры контролировались как для исходного условия.

[0025] На ФИГ. 9 показаны СЭМ-микрофотографии CIT-13, кристаллизованной при различных температурах: (A) 140°C, (B) 150°C, (C) 160°C и (D) 175°C.

[0026] На ФИГ.10 показаны XRD-профили кристаллизованных германосиликатных образцов с различными соотношениями геля Si/Ge от ОСОА 4. Звездочки (*) обозначают примесные пики. В данном случае фаза примеси была идентифицирована как MFI.

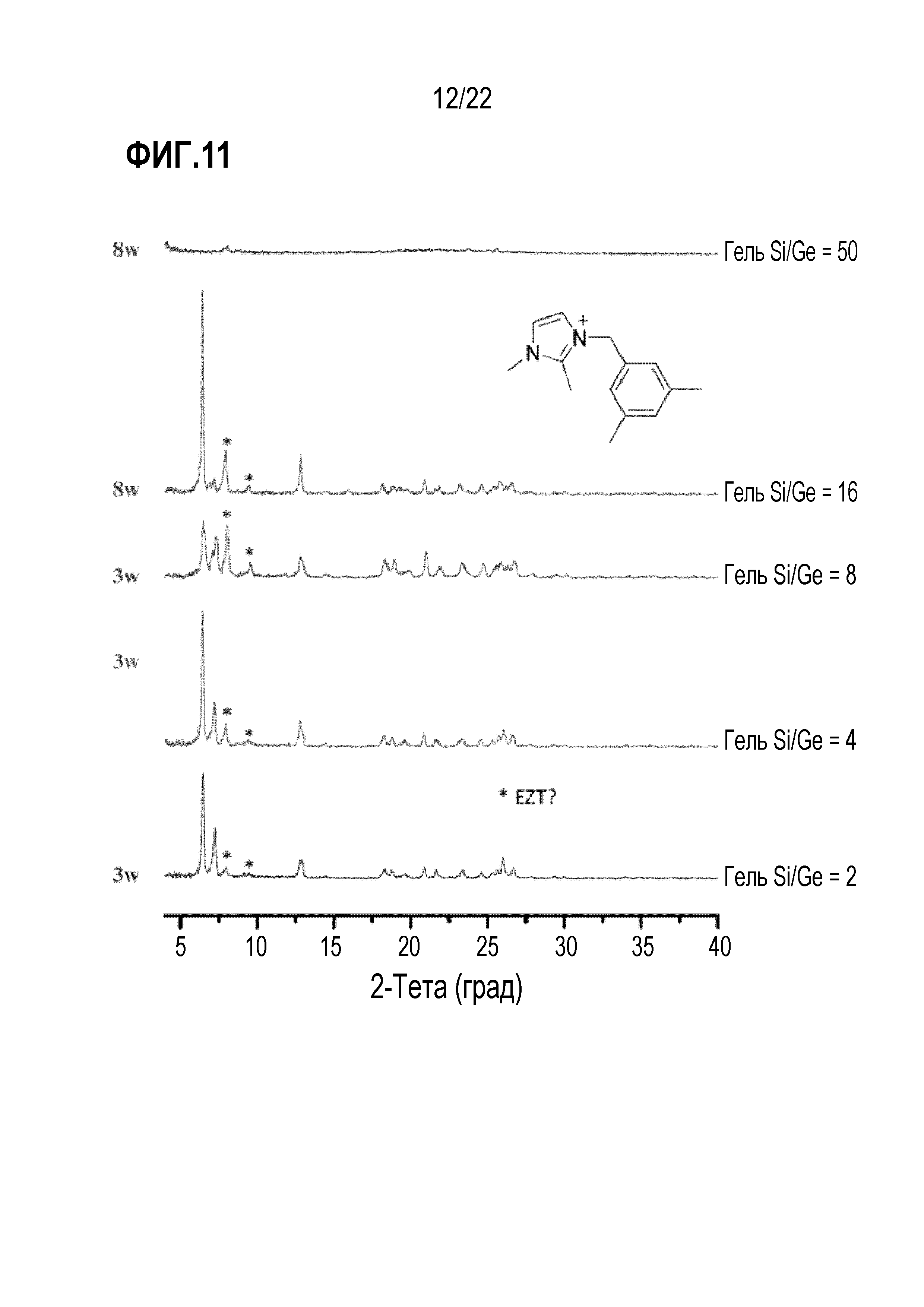

[0027] На ФИГ.11 показаны XRD-профили кристаллизованных германосиликатных образцов с различными соотношениями геля Si/Ge от ОСОА 5. Звездочки (*) обозначают примесные пики.

[0028] На ФИГ.12(A) показаны XRD-профили кристаллизованных германосиликатных образцов с различными соотношениями геля Si/Ge от ОСОА6. Звездочки (*) обозначают примесные пики. На ФИГ. 12(B) показано соотношение между соотношением геля Si/Ge и соотношениями продукта CIT-13/GE, как охарактеризовано с помощью ЭДС.

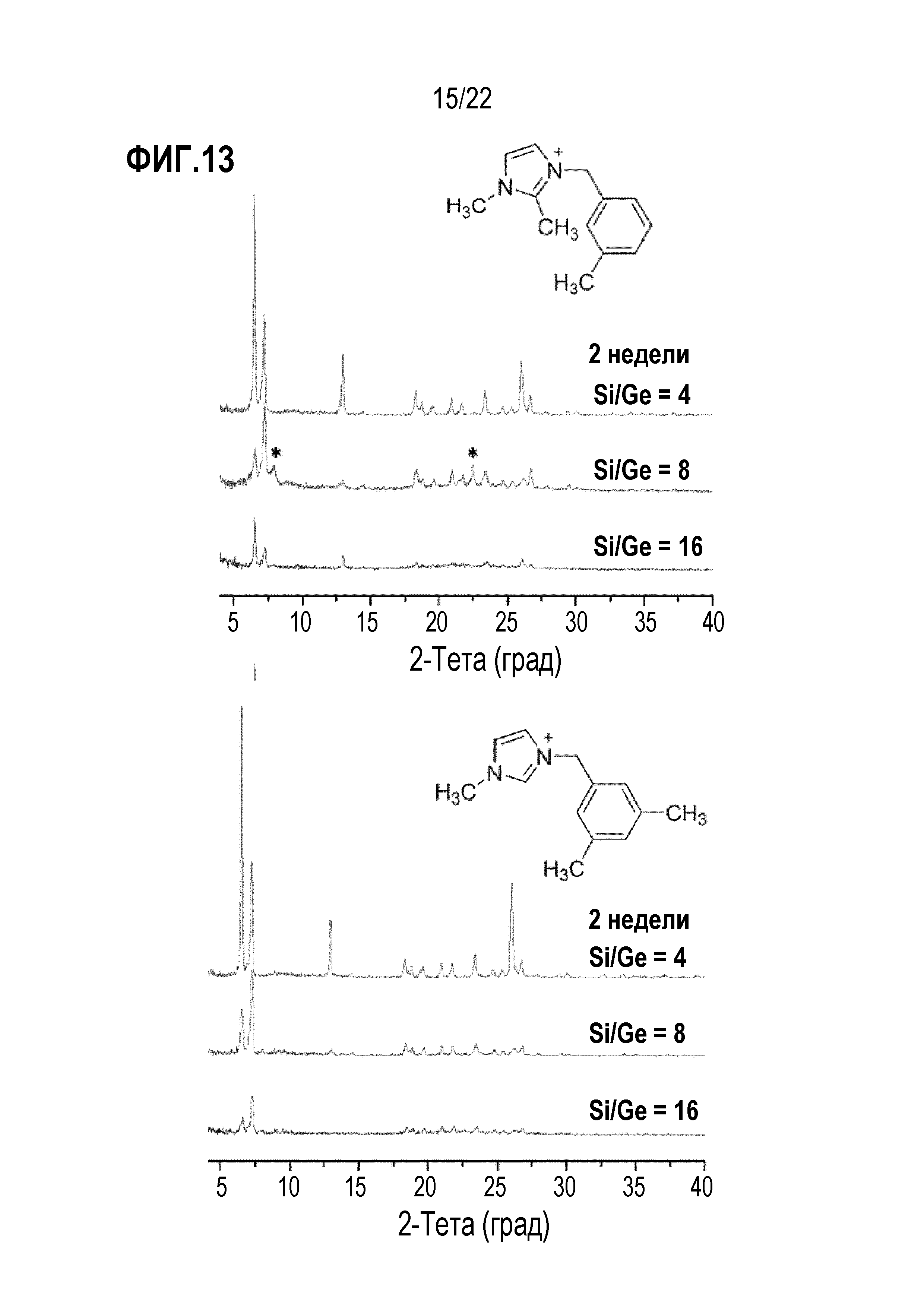

[0029] На ФИГ.13 продемонстрированы характерные порошковые XRD-профили полученных кристаллов CIT-13 при нескольких уровнях соотношений геля Si/Ge от (A) ОСОА 2 и (B) ОСОА 6 с гелевыми композициями x/(x+1)SiO2:(x+1)GeO2:0,5(ОСОА)+OH-:0,5 HF:10 H2O, где x представляет собой соотношение геля Si/Ge. Звездочки (*) обозначают примесные пики.

[0030] На ФИГ.14 показаны (A)1H-несвязанные13C твердотельные MAS (8k) ЯМР-спектры (верхние спектры) ОСОА 2 и ОСОА 6, заполняющих поры и каналы свежеприготовленных неорганических каркасов CIT-13, перекрывающиеся с соответствующими13C жидкими ЯМР-спектрами (нижние пиковые спектры) каждого ОСОА. (B) ТГА-профили свежеприготовленной CIT-13, синтезированной из ОСОА 2 и ОСОА 6.

[0031] На ФИГ.15(A-B) показаны изотермы 87K Ar-криогенной физической адсорбции свежекальцинированной CIT-13 и IM-12, ФИГ. 5(A) линейная, ФИГ. 5(B) логарифмическая шкала.

[0032] На ФИГ.16(A) показаны29Si 8K MAS твердотельные ЯМР-спектры свежекальцинированной CIT-13 (нижняя линия) и IM-12 (верхняя линия). На ФИГ. 16(B) показаны деконволюционные29Si 8K MAS твердотельные ЯМР-спектры свежекальцинированной CIT-13 (Si/Ge=5,0) с химическими сдвигами при -104,6 м.д. (3,8%), -107,31 м.д. (4,5%), -110,47 м.д. (17,9%), -113,05 м.д. (32,0%), -116,06 м.д. (16,5%), -118,03 м.д. (25,1%). Сплошная линия представляет собой фактический спектр; пунктирная линия представляет собой сумму указанных пиков.

[0033] На ФИГ. 17(A-C) показано сравнение дифференциального распределения пор по размерам для IM-12 и CIT-13.

[0034] На ФИГ.18(A) показаны порошковые XRD-профили CIT-13 из HF-протокола и NH4F-протокола. На ФИГ.18(B-C) показаны изображения СЭМ-микрофотографии CIT-13 из (B) HF-протокола и (C) NH4F-протокола. На ФИГ.18(D) представлены ТГА-профили CIT-13 из HF-протокола и NH4F-протокола. На ФИГ.18(E) представлены изотермы криогенной аргоновой адсорбции и десорбции CIT-13 из HF-протокола и NH4F-протокола при 87 K.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0035] Настоящее изобретение относится к новым композициям вещества, включая композиции, содержащие кристаллические микропористые германосиликаты, и способам получения и применения данных композиций.

[0036] Настоящее изобретение может быть легко понято со ссылкой на нижеследующее описание, взятое в сочетании с сопровождающими Фигурами и Примерами, все из которых составляют часть данного раскрытия. Следует понимать, что данное изобретение не ограничивается определенными продуктами, способами, условиями или параметрами, описанными или показанными в настоящей заявке, и что используемая в настоящей заявке терминология предназначена для описания определенных вариантов осуществления исключительно для примера и не предназначена для ограничения любого заявленного изобретения. Подобным образом, если в частности не указано иначе, любое описание в отношении возможного механизма, или способа действия, или причины для улучшения предназначено только для иллюстрации, и изобретение в настоящем описании не должно ограничиваться правильностью или ошибочностью любого такого предлагаемого механизма, или способа действия, или причины для улучшения. Во всем данном тексте принято, что описания относятся к композициям и способам получения и применения указанных композиций. Другими словами, где раскрытие описывает или заявляет характерный признак или вариант осуществления, связанный с композицией или способом получения или использования композиции, следует принимать во внимание, что такое описание или формула изобретения предназначена для расширения данных признаков или варианта осуществления до вариантов осуществления в каждом из данных контекстов (т. е. композиций, способов получения и способов применения).

Композиции

[0037] Настоящее изобретение относится к новому набору композиций, описанных в совокупности как CIT-13. В некоторых вариантах осуществления новые композиции описаны исходя из кристаллических микропористых германосиликатных композиций, содержащих трехмерный каркас, имеющий поры, определяемые 10- и 14-членными кольцами. Как будет очевидно из описаний в настоящей заявке, данные 10- и 14-членные кольца содержат кремний-кислородные и германий-кислородные связи. 10- и 14-членные кольца определяются условно относительно числа чередующихся атомов кислорода в соответствующих кольцах и не общего числа атомов. Кроме того, данное число атомов кислорода в кольце также равно числу тетраэдрических атомов в кольце.

[0038] В других вариантах осуществления кристаллические микропористые германосиликатные композиции могут быть описаны исходя из таких композиций, которые проявляют, по меньшей мере, одну из характеристик:

(а) порошковая рентгенограмма (XRD), имеющая, по меньшей мере, пять характерных пиков при 6,45±0,2, 7,18±0,2, 12,85±0,2, 18,26±0,2, 18,36±0,2, 18,63±0,2, 20,78±0,2, 21,55±0,2, 23,36±0,2, 24,55±0,2, 26,01±0,2 и 26,68±0,2 градусов 2-θ;

(b) порошковая рентгенограмма (XRD) по существу такая же, как показано на ФИГ. 1(A), 1(B) или 1(C); или

(c) параметры элементарной ячейки по существу равные следующим:

Кристаллические композиции могут иметь одну, две или все три характеристики, описанные в (а), (b) или (с). В дополнение к данным признакам данные кристаллические микропористые германосиликаты также могут быть отдельно или дополнительно охарактеризованы и/или определены в любом из свойств адсорбции/десорбции или данных1H,13C или29Si-ЯМР, представленных в настоящем описании (например, как представлено, по меньшей мере, на ФИГ. 14-17).

[0039] Следует принимать во внимание, что данные кристаллические германосиликаты также могут быть охарактеризованы/определены исходя из любой комбинации структурных и физических данных. Подобным образом, в то время как полагают, что структуры, описанные в настоящей заявке, являются достоверными и точными, новизна данных новых материалов необязательно определяется точностью описаний данных структур, если какая-либо последующая информация будет идентифицирована, что впоследствии приведет к повторному определению структуры. Подобным образом, поскольку физические данные могут быть осуществлены экспериментальными средствами, точность любого конкретного результата может быть подвержена таким колебаниям показаний от эксперимента к эксперименту.

[0040] Как описано выше, кристаллические микропористые германосиликатные композиции могут быть определены исходя из их порошковой рентгенограммы (XRD) как имеющие, по меньшей мере, пять характерных пиков при 6,45±0,2, 7,18±0,2, 12,85±0,2, 18,26±0,2, 18,36±0,2, 18,63±0,2, 20,78±0,2, 21,55±0,2, 23,36±0,2, 24,55±0,2, 26,01±0,2 и 26,68±0,2 градусов 2-θ. В отдельном варианте осуществления композиция может иметь шесть, семь, восемь, девять или десять данных характерных пиков. Подобным образом, в другом варианте осуществления композиция может иметь 5, 6, 7, 8, 9, 10 или более пиков, указанных в Таблице 3.

[0041] В других вариантах осуществления кристаллические композиции имеют порошковую рентгенограмму (XRD) по существу такую же, как показано на ФИГ. 1(A), 1(B) или 1(C). Следует отметить, что относительные интенсивности пиков, показанных на данных или любых других фигурах или идентифицированных в Таблице 3, могут подвергаться колебаниям показаний эксперимента, например, из-за скорости сканирования, разделения образцов, размера частиц, их степени кристалличности (например, связанной со степенью тепловой обработки). Например, предварительно кальцинированные материалы, выделенные из смесей, используемых для их получения, могут иметь более широкие пики, чем те же самые материалы после тепловой обработки или после кальцинирования. Такое изменение отражается, в частности, с помощью любых различий в различных образцах XRD, описанных в данной заявке. Специалист в данной области техники оценит значимость любых таких изменений.

[0042] Одноклеточная кристаллическая структура была проанализирована, как описано в Примерах, структурные характеристики которой описаны в данной заявке. Таким образом, в других вариантах осуществления кристаллические композиции представляют параметры элементарной ячейки, по существу равные или эквивалентные следующим:

[0043] Кристаллографические данные также показали, что размеры каналов 10- и 14-членных колец составляют 6,2 × 4,5 Å и 9,1 × 7,2 Å, соответственно. Кроме того, в некоторых вариантах осуществления кристаллический каркас может иметь плотность 16,4 тетраэдрических атомов («Т-атомов») на нм3.

[0044] В определенных вариантах осуществления кристаллические композиции настоящего изобретения могут иметь соотношение атомов Si:Ge в пределах любого одного или более диапазонов от 1:1 до 2:1 (или ниже), от 2:1 до 3:1, от 3:1 до 4:1, от 4:1 до 5:1, от 5:1 до 6:1, от 6:1 до 7:1, от 7:1 до 8:1, от 8:1 до 9:1, от 9:1 до 10:1, от 10:1 до 11:1, от 11:1 до 12:1, от 12:1 до 13:1, от 13:1 до 14:1, от 14:1 до 15:1, от 15:1 до 16:1 или выше. Как показано на ФИГ. 12(B) и соответствующих XRD-образцах, высокая чистота была достигнута во всем диапазоне соотношений от приблизительно 4:1 до приблизительно 16:1.

[0045] В зависимости от обработки кристаллических композиций данные композиции могут содержать органический структурообразующий агент (ОСОА), используемый при их получении, или могут быть по существу свободны или лишены какого-либо такого ОСОА (термины «по существу» и «по существу лишены», аналогичны термину «ОСОА обеднены», описанному в другом месте настоящей заявки). Определенные структурообразующие агенты, используемые для получения данных кристаллических композиций, также описаны в другом месте настоящей заявки.

[0046] Наличие данных ОСОА может быть идентифицировано с использованием, например,13С ЯМР или любого из способов, определенных в Примерах. Характерной особенностью настоящего изобретения является то, что катионные ОСОА сохраняют их исходные структуры, включая их стереохимические конформации во время синтетических процессов, причем данные структуры подвергаются риску во время последующего кальцинирования или окислительных обработок.

[0047] В некоторых вариантах осуществления, где HF или другой источник фторида используют в качестве минерализующего агента, поры могут дополнительно содержать фторид (о чем свидетельствует19F ЯМР). В других вариантах осуществления или при использовании минерализующих агентов, не содержащих фторид, или иным образом, если какой-либо возможный фторид промывают или вытесняют из композиций, композиции по существу не содержат фторид.

[0048] Раскрытые кристаллические микропористые германосиликатные композиции включают композиции, которые получаются в результате последующей обработки или дополнительной обработки, описанной в следующем разделе Способов данного раскрытия. Они включают германосиликаты в их водородных формах или германосиликаты, которые имеют катионы, металлы или оксиды металлов в их структурах пор. Соответственно, в определенных вариантах осуществления микропористые чистые или замещенные германосиликаты содержат Li, Na, K, Rb, Cs, Be, Mg, Ca, Sr, Be, Al, Ga, In, Zn, Ag, Cd, Ru, Rh, Pd, Pt, Au, Hg, La, Ce, Pr, Nd, Pm, Sm, Eu или R4-nN+Hn катионы, где R представляет собой алкил, n=0-4, по меньшей мере, в некоторых из их пор. В определенных аспектах данных вариантов осуществления данные поры содержат NaCl или KCl.

[0049] Дополнительные варианты осуществления включают такие кристаллические микропористые твердые вещества настоящего раскрытия, по меньшей мере, некоторые из пор которых представляют собой переходные металлы, оксиды переходных металлов или соли, причем указанные металлы включают, например, скандий, иттрий, титан, цирконий, ванадий, марганец, хром, молибден, вольфрам, железо, рутений, осмий, кобальт, родий, иридий, никель, палладий, платину, медь, серебро, золото или их смеси, каждый в виде металла, оксида или соли. В одном определенном варианте осуществления поры германосиликатных твердых веществ содержат медь в виде металла, оксида или соли.

Способы получения композиций изобретения

[0050] Определенные варианты осуществления настоящего раскрытия включают способы получения кристаллических микропористых германосиликатных композиций, причем каждый способ включает гидротермическую обработку водной композиции, содержащей:

(a) источник оксида кремния;

(b) источник оксида германия;

(c) минерализующий агент;

(d) по меньшей мере, один замещенный бензилимидазолиевый органический структурообразующий агент (ОСОА), имеющий структуру:

в которой m и n представляют собой независимо 1, 2 или 3 и R1, R2 и R3 представляют собой независимо в каждом случае C1-3алкил, предпочтительно, в которой R1, R2 и R3 представляют собой независимо этил или метил, более предпочтительно, в которой R1, R2 и R3 представляют собой метил, в условиях, эффективных для кристаллизации кристаллической микропористой германосиликатной композиции, имеющей структуру или проявляющей характеристики, связанные с композициями изобретения.

[0051] Источник оксида кремния, как описано выше, может содержать силикат, силикатный гидрогель, кремниевую кислоту, пирогенный диоксид кремния, коллоидный диоксид кремния, тетраалкилортосиликат, гидроксид кремния или их комбинацию. Предпочтительными источниками являются силикат натрия или тетраортосиликаты, например, тетраэтилортосиликат (ТЭОС). Источники оксида кремния могут быть аморфными (т.е. рентгенограмма твердого вещества, показывающая незначительную или отсутствие структуры), микрокристаллическими (т.е. рентгенограмма твердого вещества, показывающая уширенные пики отражения, свидетельствующие о небольшой степени дальнего порядка) или кристаллическими (т. е. рентгенограмма твердого вещества, показывающая четко выраженные и отчетливые пики отражения).

[0052] Источники оксида германия могут включать ортогерманаты щелочных металлов, M4GeO4, содержащие дискретные ионы GeO44-, GeO(OH)3-, GeO2(OH)22-, [(Ge(OH)4)8(OH)3]3-, или нейтральные растворы диоксида германия содержат Ge(OH)4 или его алкоксидные или карбоксилатные производные.

[0053] В тех случаях, когда водная композиция является свободной от любого из необязательных источников оксидов металлов, способ обеспечивает чистые кристаллические микропористые чистые германосиликатные материалы, причем термин «чистый» отражает отсутствие всех, кроме неизбежных примесей, присутствующих в источниках оксидов кремния или германия. Водные композиции могут также содержать другие источники оксида металла, специально добавленные, например, источники оксида алюминия, оксида бора, оксида галлия, оксида гафния, оксида железа, оксида олова, оксида титана, оксида ванадия, оксида цинка, оксида циркония или их комбинации или смеси, при этом полученный продукт может содержать соответствующий оксид металла в полученном решетчатом каркасе.

[0054] При получении германосиликатов оксид кремния и источник оксида германия присутствуют в молярном соотношении Si:Ge в диапазоне от приблизительно 2:1 до приблизительно 8:1. Могут также быть использованы более высокие и более низкие соотношения, хотя они обычно приводят к конечным продуктам меньшей чистоты. В некоторых вариантах осуществления молярное соотношение Ge:Si находится, по меньшей мере, в одном из диапазонов от 2:1 до 3:1, от 3:1 до 4:1, от 4:1 до 5:1, от 5:1 до 6:1, от 6:1 до 7:1, от 7:1 до 8:1, например, от 3:1 до 8:1.

[0055] В некоторых вариантах осуществления минерализующий агент содержит водный гидроксид щелочного металла или щелочноземельного металла, что делает данные композиции щелочными. В определенных вариантах осуществления гидроксид щелочного металла или щелочноземельного металла включает LiOH, NaOH, KOH, RbOH, CsOH, Mg(OH)2, Ca(OH)2, Sr(OH)2 или Ba(OH)2. LiOH, NaOH или KOH, по-видимому, являются предпочтительными. В некоторых случаях рН воды находится в диапазоне от 7 до 14 или выше. В данных условиях можно ожидать, что прекурсоры оксида будут, по меньшей мере, частично гидратированы до их гидроксидных форм.

[0056] В других вариантах осуществления минерализирующее средство представляет собой или содержит источник фторид-иона. Водная фтористоводородная кислота в частности подходит для данной цели, независимо от того, используется ли она как предоставленная или полученная in situ другими стандартными способами. Такие источники HF могут включать:

(а) водный гидрофторид аммония (NH4F.HF) или сам фторид аммония;

(b) соль бифторида щелочного металла (т. е. MHF2, в которой M+ представляет собой Li+, Na+ или K+) или ее комбинацию; или

(с) по меньшей мере, одну соль фторида, такую как соль фторида щелочного металла, щелочноземельного металла или аммония (например, LiF, NaF, KF, CsF, CaF2, фторида тетраалкиламмония (например, фторида тетраметиламмония)) в присутствии, по меньшей мере, одной минеральной кислоты, которая является сильнее, чем HF (например, HCl, HBr, HI, H3PO4, HNO3, щавелевая кислота или H2SO4) и может взаимодействовать с фторидами до образования HF in situ; или

(d) комбинацию двух или более (a)-(c). В пределах данных систем, по меньшей мере, летучие источники фторида (например, HF, NH4F или NH4F.HF) являются предпочтительными.

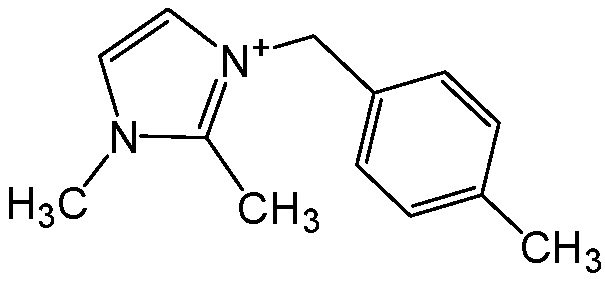

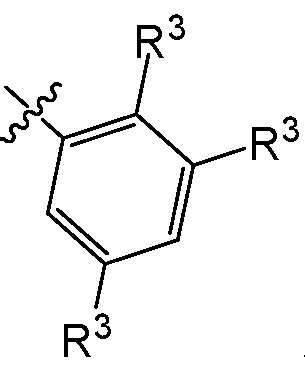

[0057] ОСОА могут быть описаны в контексте

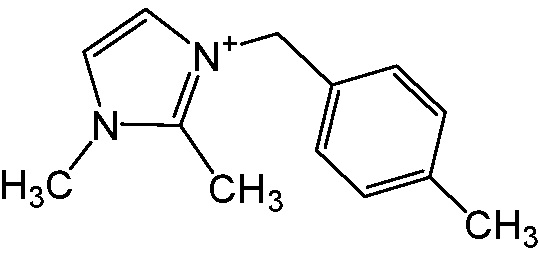

с различными вариантами, описанными для R2 и R3, представленными выше и в другом месте настоящей заявки. Как показано в Примерах, наиболее чистые материалы CIT-13, по-видимому, получают из ОСОА, в которых R3-заместители располагаются в мета-положении к бензильной связи, например:

[0058] В определенных вариантах осуществления замещенная имидазолиевая часть ОСОА содержит:

[0059] В определенных вариантах осуществления замещенный бензилимидазолиевый органический структурообразующий агент имеет структуру:

в которой n, R1, R2 и R3 представляют собой любой из вариантов осуществления, описанных в другом месте настоящей заявки.

[0060] В более определенных вариантах осуществления, по меньшей мере, один замещенный бензилимидазолиевый органический структурообразующий агент имеет структуру (причем каждая структура рассматривается как независимый вариант осуществления):

[0061] Противоион ОСОА, описанный в настоящей заявке, по меньшей мере, как добавленный к реакционной смеси, обычно представляет собой ион бромида, хлорида, фторида, иодида или гидроксида, но ОСОА также может быть добавлен к композиции в виде ацетата, нитрата или сульфата. В некоторых вариантах осуществления четвертичный катион имеет связанный ион фторида или гидроксида, предпочтительно по существу свободный от других галогенидных противоионов. В отдельных вариантах осуществления связанный анион представляет собой гидроксид.

[0062] Способы и композиции могут дополнительно быть определены исходя из соотношений других отдельных ингредиентов. В определенных вариантах осуществления молярное соотношение ОСОА:Si находится в диапазоне от 0,1 до 0,15, от 0,15 до 0,2, от 0,2 до 0,25, от 0,25 до 0,3, от 0,3 до 0,35, от 0,35 до 0,4, от 0,4 до 0,45, от 0,45 до 0,5, от 0,5 до 0,55, от 0,55 до 0,6, от 0,6 до 0,65, от 0,65 до 0,7, от 0,7 до 0,75, от 0,75 до 0,8, от 0,8 до 0,85, от 0,85 до 0,9, от 0,9 до 0,95, от 0,95 до 1 или в диапазоне, объединяющем любые два или более из данных диапазонов, например, от 0,4 до 0,6 или от 0,4 до 0,75.

[0063] В других вариантах осуществления молярное соотношение воды:Si находится в диапазоне от приблизительно 2 до 3 (т. е. от 2:1 до 3:1), от 3 до 4, от 4 до 5, от 5 до 6, от 6 до 7, от 7 до 8, от 8 до 9, от 9 до 10, от 10 до 11, от 11 до 12, от 12 до 13, от 13 до 14, от 14 до 15, от 15 до 16, от 16 до 17, от 17 до 18, от 18 до 19, от 19 до 20 или в диапазоне, объединяющем любые два или более из данных диапазонов, например, в диапазоне от приблизительно 2 до приблизительно 10, от приблизительно 3 до 10 или от 3 до 8.

[0064] В случае, если минерализирующий агент является источником фторида, таким как HF, молярное соотношение фторида:Si может находиться в диапазоне от приблизительно 0,1 до 0,15, от 0,15 до 0,2, от 0,2 до 0,25, от 0,25 до 0,3, от 0,3 до 0,35, от 0,35 до 0,4, от 0,4 до 0,45, от 0,45 до 0,5, от 0,5 до 0,55, от 0,55 до 0,6, от 0,6 до 0,65, от 0,65 до 0,7, от 0,7 до 0,75 или в диапазоне, объединяющем любые два или более из данных диапазонов, например, в диапазоне от приблизительно 0,4 до приблизительно 0,6.

[0065] К настоящему моменту способы были определены исходя из условий, эффективных для кристаллизации кристаллических микропористых германосиликатов топологии CIT-13. В свете других учений в данном раскрытии это считается достаточным описанием. Но в определенных аспектах данные условия включают обработку соответствующей гидротермически обработанной водной композиции при температуре, определенной, по меньшей мере, с помощью одного диапазона из от 100°C до 110°C, от 110°C до 120°C, от 120°C до 125°C, от 125°С от 130°C, от 130°C до 135°C, от 135°C до 140°C, от 140°C до 145°C, от 145°C до 150°C, от 150°C до 155°C, от 155°C до 160°C, от 160°C до 165°C, от 165°C до 170°C, от 170°C до 175°C, от 175°C до 180°C, от 180°C до 185°C, от 185°C до 190°C, от 190°C до 195°C, от 195°C до 200°C, например, от 120°C до 160°C. В родственных вариантах осуществления время данной обработки в зависимости от определенных условий реакции (например, температур и концентраций) может находиться в диапазоне от 3 до 40 дней, предпочтительно от 7 до 40 дней. Данные диапазоны обеспечивают соответствующее время реакции, при этом также можно использовать более высокие и более низкие температуры и более длительные или более короткие периоды времени. Данная гидротермическая обработка также обычно проводится в герметичном автоклаве при автогенном давлении. Дополнительные примерные условия реакции приведены в Примерах.

[0066] Как уже обсуждалось, по меньшей мере, в Примерах, синтез новой структуры со сверхбольшими порами CIT-13 был продемонстрирован в широком диапазоне синтетических переменных. Используя моночетвертичные ОСОА, принадлежащие к семейству метилбензилимидазолия и семейству диметилбензилимидазолия, оптимизированное условие для CIT-13 предлагается следующим: гелевая композиция при Si/Ge=3-8, H2O/T=5-7,5 (где «T» относится к общему числу атомов Si и Ge); ОСОА+F-/T=0,5 с использованием 1-метил-3-(3,5-диметилбензил)имидазолия или 1,2-диметил-3-(3-метил)имидазолия в качестве ОСОА в 140°C до 180°C статической/вращающейся печи в течение 1-3 недель.

[0067] В некоторых вариантах осуществления реакционная смесь, которая может представлять собой суспензию, или гель, или гелеобразующую суспензию, может подвергаться умеренному перемешиванию или вращающему перемешиванию в процессе кристаллизации. Специалисту в данной области техники будет очевидно, что полученное кристаллическое микропористое твердое вещество, описанное в настоящей заявке, может содержать примеси, такие как аморфные материалы или материалы, имеющие каркасные топологии, которые не совпадают с целевым или желаемым продуктом. Во время гидротермической кристаллизации кристаллические вещества могут самопроизвольно зарождаться из реакционной смеси.

[0068] Использование кристаллов желаемого кристаллического продукта в качестве затравочного материала может привести к уменьшению времени, необходимого для завершения полной кристаллизации. Кроме того, затравка может привести к повышенной чистоте продукта, полученного путем содействия зарождению и/или образованию молекулярного сита на любых нежелательных фазах. При использовании в качестве затравки затравочные кристаллы добавляют в количестве от 0,01% до 10%, например, 1% массы общего количества оксида в реакционной смеси. Общее количество оксида относится к общей массе оксидов в геле реакционной смеси перед нагреванием, присутствующей в качестве оксидов или источников оксидов.

[0069] После получения первоначально образованных кристаллических твердых веществ топологии CIT-13 (например, включая чистые или замещенные германосиликаты) дополнительные варианты осуществления включают выделение данных твердых веществ. Данные кристаллические твердые вещества могут быть удалены из реакционных смесей любыми подходящими способами (например, фильтрованием, центрифугированием и т. д. или простым удалением мембранной подложки) и высушены. Такая сушка может быть осуществлена на воздухе или под вакуумом при температурах в диапазоне от 25°C до приблизительно 200°C. Обычно такую сушку проводят при температуре приблизительно 100°C.

[0070] Как показано в различных Примерах, способы, описанные в настоящей заявке, обеспечивают или способны обеспечить по своему составу «чистые» кристаллические микропористые материалы. То есть в различных вариантах осуществления кристаллические микропористые материалы, описанные в настоящей заявке, представляют собой, по меньшей мере, 75 масс.%, 80 масс.%, 85 масс.%, 90 масс.%, 95 масс.% или 98 масс.% номинальной топологии. В некоторых вариантах осуществления кристаллические микропористые материалы являются достаточно чистыми, чтобы представлять рентгенограммы, когда другие кристаллические топологии не поддаются определению.

[0071] Кристаллические микропористые германосиликатные твердые продукты, по меньшей мере, как первоначально выделенные, обычно содержат количества ОСОА, используемые в их синтезах, закрытые в их порах, и они могут быть обнаружены с помощью ЯМР или определены с помощью профилей потери веса ТГА, некоторые из которых описаны далее в Примерах. Данные выделенные твердые вещества могут также иметь четкие рентгенограммы, соответствующие структурам, описанным в настоящей заявке, возможно, как уширенным структурам. Остаточные ОСОА могут быть удалены из пор выделенных твердых веществ с помощью любого числа подходящих способов, например:

(а) нагревания выделенного твердого вещества продукта при температуре в диапазоне от приблизительно 250°C до приблизительно 450°C в окислительной атмосфере, такой как воздух или кислород или в инертной атмосфере, такой как аргон или азот; или

(b) взаимодействия выделенного твердого вещества продукта с озоном или другим окислителем при температуре в диапазоне от 25°C до 200°C;

в течение времени, достаточного для образования дегидратированного или ОСОА-обедненного продукта. Полученные в результате кристаллические германосиликатные продукты затем по существу лишены остаточного ОСОА.

[0072] Используемый в настоящем описании термин «ОСОА-обедненный» (или композиция с обедненным ОСОА) относится к композиции, имеющей меньшее содержание ОСОА после обработки, чем перед. В предпочтительных вариантах осуществления по существу все (например, более 90, 95, 98, 99 или 99,5 масс.%) или все ОСОА удаляются путем обработки. В некоторых вариантах осуществления это может быть подтверждено отсутствием ТГА-эндотермы, связанной с удалением ОСОА, когда материал продукта подвергается ТГА-анализу или отсутствием или существенным отсутствием C или N в элементном анализе (до нагревания рассматриваемая композиция содержит C, N, O, Si, Al, H).

[0073] В данных вариантах осуществления, где обработка включает нагревание, типичные скорости нагревания составляют от 0,1°C до 10°C в минуту и/или от 0,5°C до 5°C в минуту. Различные скорости нагревания могут быть использованы в зависимости от диапазона температур. В зависимости от природы атмосферы кальцинирования материалы могут быть нагреты до указанных температур в течение периодов времени в диапазоне от 1 до 60 часов или более, чтобы получить каталитически активный продукт.

[0074] Озоновая обработка может быть проведена в потоке озон-содержащего кислорода (обычно в течение 6 часов или более, но короче может быть допустимым). Может быть использована практически любая окислительная среда, достаточная для удаления ОСОА, особенно такая, которая уже известна для данной цели. Такие условия среды, например, могут включать использование органических окислителей (алкил или арилпероксидов или перкислот) или неорганических пероксидов (например, H2O2) (алкил или арилпероксидов или перкислот).

[0075] Дополнительная обработка данных материалов, независимо от того модифицированные или нет, может также включать нагревание выделенного кристаллического микропористого германосиликатного твердого вещества при температуре в диапазоне от приблизительно 200°С до приблизительно 600°С в присутствии щелочного, щелочноземельного, переходного металла, редкоземельного металла, солей аммония или алкиламмония (анионов, включая галогенид, предпочтительно хлорид, нитрат, сульфат, фосфат, карбоксилат или их смеси) в течение времени, достаточного для образования дегидратированного или ОСОА-обедненного продукта. В определенных данных вариантах осуществления нагревание проводят в присутствии NaCl или KCl. В определенных примерных вариантах осуществления нагревание проводят при температуре в диапазоне от 500 до 600°С. В примерных вариантах осуществления нагревание проводят или в окислительной, или инертной атмосфере.

[0076] Данные кристаллические микропористые твердые вещества могут быть дополнительно модифицированы, например, путем включения металлов с пористыми структурами или до, или после сушки, например, путем замещения некоторых катионов в структурах дополнительными катионами металлов с использованием известных методик, подходящих для данной цели (например, ионный обмен). Такие катионы могут включать катионы редкоземельных, Группы 1, Группы 2 и переходных металлов, например, Ca, Cd, Co, Cu, Fe, Mg, Mn, Ni, Pt, Pd, Re, Sn, Ti, V, W, Zn и их смеси. В других определенных вариантах осуществления соль катиона металла представляет собой соль меди, например, реактив Швейцера (дигидроксид тетрааммиаката меди, [Cu(NH3)4(H2O)2](OH)2]), нитрат меди (II) или карбонат меди (II).

[0077] Добавление переходного металла или оксида переходного металла может быть осуществлено, например, путем химического осаждения из паровой фазы или химического осаждения. Используемый в настоящем описании термин «переходный металл» относится к любому элементу в d-блоке периодической таблицы, который включает группы с 3 по 12 периодической таблицы, также как элементы f-блока семейств лантаноидов и актиноидов. Данное определение переходных металлов в частности охватывает элементы с Группы 4 до Группы 12. В определенных других независимых вариантах осуществления переходный металл или оксид переходного металла содержит элемент Групп 6, 7, 8, 9, 10, 11 или 12. В других независимых вариантах осуществления переходный металл или оксид переходного металла включает скандий, иттрий, титан, цирконий, ванадий, марганец, хром, молибден, вольфрам, железо, рутений, осмий, кобальт, родий, иридий, никель, палладий, платину, медь, серебро, золото или смеси. Fe, Ru, Os, Co, Rh, Ir, Ni, Pd, Pt, Cu, Ag, Au и их смеси являются предпочтительными допирующими добавками.

[0078] В других вариантах осуществления необязательно допированные кристаллические твердые вещества кальцинируют на воздухе при температуре, определенной как состоящая, по меньшей мере, в одном диапазоне от 400°C до 500°C, от 500°C до 600°C, от 600°C до 700°C, от 700°C до 800°C, от 800°C до 900°C, от 900°C до 1000°C, от 1000°C до 1200°C, от 500°C до приблизительно 1200°C.

[0079] Промежуточные реакционные композиции

[0080] Как описано в настоящей заявке, свежеприготовленные и после обработки кристаллические германосиликатные композиции входят в объем настоящего раскрытия и считаются независимыми вариантами осуществления настоящего изобретения. Все описания, используемые для представления признаков раскрытых способов, обеспечивают композиции, которые отдельно рассматриваются как варианты осуществления. С излишней осторожностью некоторые из них представлены в настоящей заявке, но данные описания не следует рассматривать как исключающие представленные варианты осуществления или которые естественно следуют из других описаний.

[0081] Данные варианты осуществления включают композиции, содержащие водные композиции, используемые при гидротермических обработках вместе с соответствующей кристаллической микропористой затравкой или целевыми германосиликатами, в которых германосиликатные продукты содержат соответствующие ОСОА, используемые при их получении, заключенные в их порах.

[0082] Например, в некоторых вариантах осуществления композиция содержит:

(a) источник оксида кремния;

(b) источник оксида германия;

(c) минерализующий агент;

(d) по меньшей мере, один замещенный бензилимидазолиевый органический структурообразующий агент (ОСОА), описанный выше, включающий, по меньшей мере, один, имеющий структуру:

в которой m, n, R1, R2 и R3 представляют собой, как определено выше и в другом месте настоящей заявки; и

(е) кристаллический микропористый германосиликат по своему составу соответствующий топологии CIT-13 или его затравку.

[0083] Используемый в настоящем описании термин «по своему составу соответствующий» относится к кристаллической германосиликатной композиции, имеющей стехиометрию в соответствии с композицией, полученной в результате, по меньшей мере, частичного прогрессирования гидротермического процесса обработки, используемого для получения данных материалов. Как правило, данные по своему составу соответствующие кристаллические микропористые чистые или необязательно замещенные германосиликаты обычно содержат заключенные в их порах ОСОА, используемые для их создания; т.е. ОСОА присутствуют в соответствующих водных композициях. В отдельных вариантах осуществления данные по своему составу соответствующие кристаллические твердые вещества могут также быть по существу свободными от ОСОА, используемых в водных средах; в таких вариантах осуществления необязательно замещенные германосиликаты могут быть использованы в качестве затравочного материала для кристаллизации, также как описано в другом месте настоящей заявки.

[0084] Данные композиции могут содержать любой из типов, источников и соотношений ингредиентов, связанных со способом, описанным в другом месте настоящей заявки, и могут существовать при любой температуре в соответствии с условиями обработки, описанными выше как пригодными для вариантов осуществления гидротермической обработки. Следует понимать, что данное раскрытие захватывает все без исключения данные перестановки в виде отдельных вариантов осуществления, как если бы они были перечислены отдельно. В некоторых вариантах осуществления данные композиции находятся в форме суспензии. В других вариантах осуществления данные композиции находятся в форме геля.

Применение композиций изобретения

[0085] В различных вариантах осуществления кристаллические микропористые германосиликатные твердые вещества настоящего изобретения, кальцинированные, допированные или обработанные с помощью катализаторов, описанных в настоящей заявке, опосредуют или катализируют порядок химического превращения. Такие превращения могут включать карбонилирование ДМЭ с СО при низких температурах, восстановление NOx с метаном (например, при использованиях выхлопных газов), крекинг, гидрокрекинг, дегидрирование, превращение парафинов в ароматические соединения, МВО, изомеризацию ароматических соединений (например, ксилолов), диспропорционирование ароматических соединений (например, толуола), алкилирование ароматических углеводородов, олигомеризацию алкенов, аминирование низших спиртов, разделение и сорбирование низших алканов, гидрокрекинг углеводородов, депарафинизацию углеводородного сырья, изомеризацию олефина, получение более высокомолекулярного углеводорода из более низкомолекулярного углеводорода, риформинг углеводородов, превращение низшего спирта или других кислородсодержащих углеводородов для получения олефиновых продуктов, эпоксидирование олефинов пероксидом водорода, снижение содержания оксида азота, содержащегося в газовом потоке, в присутствии кислорода или отделение азота от азотсодержащей газовой смеси с помощью взаимодействия соответствующего сырья с катализатором, содержащим кристаллическое микропористое твердое вещество любого одного из материалов, описанных в настоящей заявке, в условиях, достаточных, чтобы повлиять на указанное превращение. Наиболее привлекательные примеры использования, при которых ожидается, что германосиликаты будут полезными, включают каталитический крекинг, гидрокрекинг, депарафинизацию, алкилирование и реакции образования олефинов и ароматических соединений. Дополнительные примеры использования включают сушку и разделение газов.

[0086] Определенные варианты осуществления предоставляют способы гидрокрекинга, причем каждый способ включает взаимодействие углеводородного сырья в условиях гидрокрекинга с катализатором, содержащим кристаллическое микропористое твердое вещество данного изобретения, предпочтительно преимущественно в водородной форме.

[0087] Другие варианты осуществления предоставляют способы депарафинизации углеводородного сырья, причем каждый способ включает взаимодействие углеводородного сырья в условиях депарафинизации с катализатором, содержащим кристаллическое микропористое твердое вещество данного изобретения. Еще другие варианты осуществления предоставляют способы улучшения индекса вязкости депарафинированного продукта парафинового углеводородного сырья, причем каждый способ включает взаимодействие парафинового углеводородного сырья в условиях изомеризационной депарафинизации с катализатором, содержащим кристаллическое микропористое твердое вещество данного изобретения.

[0088] Дополнительные варианты осуществления включают данные способы получения С20+ смазочного масла из C20+ олефинового сырья, причем каждый способ включает изомеризацию указанного олефинового сырья в условиях изомеризации в присутствии катализатора, содержащего, по меньшей мере, один катализатор на основе переходного металла и кристаллическое микропористое твердое вещество данного изобретения.

[0089] Кроме того, в настоящее изобретение включены способы изомеризационной депарафинизации рафината, причем каждый способ включает взаимодействие указанного рафината, например, высоковязкого цилиндрового масла в присутствии добавленного водорода с катализатором, содержащим, по меньшей мере, один переходный металл и кристаллическое микропористое твердое вещество данного изобретения.

[0090] Другие варианты осуществления предоставляют депарафинизацию углеводородного масляного сырья, кипящего выше приблизительно 350°F и содержащего прямую цепь и слаборазветвленную цепь углеводородов, включающую взаимодействие указанного углеводородного масляного сырья в присутствии добавленного газа водорода при давлении водорода приблизительно 15-3000 фунт/кв. дюйм с катализатором, содержащим, по меньшей мере, один переходный металл и кристаллическое микропористое твердое вещество данного изобретения, предпочтительно преимущественно в водородной форме.

[0091] Кроме того, в настоящее изобретение включен способ получения смазочного масла, который включает гидрокрекинг в зоне гидрокрекинга углеводородного сырья для получения выходящего потока, содержащего масло гидрокрекинга, и каталитически депарафинизационного указанного выходящего потока, содержащего масло гидрокрекинга при температуре, по меньшей мере, приблизительно 400°F и при давлении от приблизительно 15 фунт/кв. дюйм изб. до приблизительно 3000 фунт/кв. дюйм изб. в присутствии добавленного газа водорода с катализатором, содержащим, по меньшей мере, один переходный металл и кристаллическое микропористое твердое вещество данного изобретения.

[0092] Кроме того, в данное изобретение включен способ повышения октанового числа углеводородного сырья с получением продукта, имеющего повышенное содержание ароматических соединений, причем каждый способ включает взаимодействие углеводородного сырья, которое содержит нормальные и слаборазветвленные углеводороды, имеющие диапазон кипения выше приблизительно 40°С и менее приблизительно 200°С, в условиях ароматического превращения с катализатором, содержащим кристаллическое микропористое твердое вещество данного изобретения. В данных вариантах осуществления кристаллическое микропористое твердое вещество предпочтительно получают по существу без кислоты путем нейтрализации указанного твердого вещества основным металлом. Кроме того, данное изобретение предоставляет такой способ, в котором кристаллическое микропористое твердое вещество содержит компонент переходного металла.

[0093] Кроме того, настоящее изобретение предоставляет способы каталитического крекинга, причем каждый способ включает взаимодействие углеводородного сырья в реакционной зоне в условиях каталитического крекинга в отсутствии добавленного водорода с катализатором, содержащим кристаллическое микропористое твердое вещество данного изобретения. Кроме того, в данное изобретение включен такой способ каталитического крекинга, в котором катализатор дополнительно содержит дополнительный кристаллический компонент крекинга с большими порами.

[0094] Данное изобретение дополнительно предоставляет способы изомеризации для изомеризации C4-C7-углеводородов, причем каждый способ включает взаимодействие исходного сырья, имеющего нормальные и слаборазветвленные С4-С7-углеводороды в условиях изомеризации с катализатором, содержащим кристаллическое микропористое твердое вещество данного изобретения, предпочтительно преимущественно в водородной форме. Кристаллическое микропористое твердое вещество может быть пропитано, по меньшей мере, одним переходным металлом, предпочтительно платиной. Катализатор может быть кальцинирован в паровоздушной смеси при повышенной температуре после пропитки переходным металлом.

[0095] Кроме того, настоящее изобретение предоставляет способы алкилирования ароматического углеводорода, причем каждый способ включает взаимодействие в условиях алкилирования, по меньшей мере, молярного избытка ароматического углеводорода с C2-C20 олефином, по меньшей мере, в условиях частичной жидкой фазы и в присутствии катализатора, содержащего кристаллическое микропористое твердое вещество данного изобретения, предпочтительно преимущественно в водородной форме. Олефин может представлять собой С2-С4 олефин, и ароматический углеводород и олефин могут присутствовать в молярном соотношении от приблизительно 4:1 до приблизительно 20:1, соответственно. Ароматический углеводород может быть выбран из группы, состоящей из бензола, толуола, этилбензола, ксилола или их смесей.

[0096] Дополнительно в соответствии с данным изобретением предоставлены способы трансалкилирования ароматического углеводорода, каждый из которых включает взаимодействие в условиях трансалкилирования ароматического углеводорода с полиалкилароматическим углеводородом, по меньшей мере, в условиях частичной жидкой фазы и в присутствии катализатора, содержащего кристаллическое микропористое твердое вещество данного изобретения, предпочтительно преимущественно в водородной форме. Ароматический углеводород и полиалкилароматический углеводород могут присутствовать в молярном соотношении от приблизительно 1:1 до приблизительно 25:1, соответственно. Ароматический углеводород может быть выбран из группы, состоящей из бензола, толуола, этилбензола, ксилола или их смесей, и полиалкилароматический углеводород может представлять собой диалкилбензол.

[0097] Дополнительно в соответствии с данным изобретением предоставлены способы превращения парафинов в ароматические соединения, каждый из которых включает взаимодействие парафинов в условиях, которые вызывают превращение парафинов в ароматические соединения, с катализатором, содержащим кристаллическое микропористое твердое вещество данного изобретения, причем указанный катализатор содержит галлий, цинк или соединение галлия или цинка.

[0098] В соответствии с данным изобретением также предоставлены способы изомеризации олефинов, причем каждый способ включает взаимодействие указанного олефина в условиях, которые вызывают изомеризацию олефина, с катализатором, содержащим кристаллическое микропористое твердое вещество данного изобретения.

[0099] Дополнительно в соответствии с данным изобретением предоставлены способы изомеризации сырья для изомеризации, причем каждый способ включает поток ароматических C8 изомеров ксилола или смеси изомеров ксилола и этилбензола, в котором получают более точное равновесное соотношение орто-, мета- и пара-ксилолов, причем указанный способ включает взаимодействие указанного сырья в условиях изомеризации с катализатором, содержащим кристаллическое микропористое твердое вещество данного изобретения.

[0100] Настоящее изобретение дополнительно предоставляет способы олигомеризации олефинов, причем каждый способ включает взаимодействие олефинового сырья в условиях олигомеризации с катализатором, содержащим кристаллическое микропористое твердое вещество данного изобретения.

[0101] Данное изобретение также предоставляет способы превращения низших спиртов и других кислородсодержащих углеводородов, причем каждый способ включает взаимодействие указанного низшего спирта (например, метанола, этанола или пропанола) или другого кислородсодержащего углеводорода с катализатором, содержащим кристаллическое микропористое твердое вещество данного изобретения в условиях получения жидких продуктов.

[0102] Кроме того, настоящее изобретение предоставляет способы восстановления оксидов азота, содержащихся в газовом потоке в присутствии кислорода, в котором каждый способ включает взаимодействие газового потока с кристаллическим микропористым твердым веществом данного изобретения. Кристаллическое микропористое твердое вещество может содержать металлы или ионы металлов (таких как кобальт, медь или их смеси), способные катализировать восстановление оксидов азота, и может находиться в присутствии стехиометрического избытка кислорода. В предпочтительном варианте осуществления газовый поток представляет собой поток выхлопных газов двигателя внутреннего сгорания.

[0103] Кроме того, предоставляют способы превращения синтез-газа, содержащего водород и монооксид углерода, также называемого как сингаз или синтез-газ, в жидкие углеводородные топлива с использованием катализатора, содержащего любой из германосиликатов, описанных в настоящей заявке, включая имеющие каркасы CIT-13 и катализаторы Фишера-Тропша. Такие катализаторы описаны в патенте США № 9278344, который включен посредством ссылки для изучения катализаторов и способов применения катализаторов. Компонент Фишера-Тропша включает компонент переходного металла групп 8-10 (т.е. Fe, Ru, Os, Co, Rh, Ir, Ni, Pd, Pt), предпочтительно кобальт, железо и/или рутений. Оптимальное количество присутствующего каталитически активного металла зависит, в частности, от конкретного каталитически активного металла. Как правило, количество кобальта, присутствующего в катализаторе, может находиться в диапазоне от 1 до 100 массовых частей на 100 массовых частей материала носителя, предпочтительно от 10 до 50 массовых частей на 100 массовых частей материала носителя. В одном варианте осуществления от 15 до 45 масс.% кобальта осаждают на гибридную подложку в качестве компонента Фишера-Тропша. В другом варианте осуществления от 20 до 45 масс.% кобальта осаждают на гибридную подложку. Каталитически активный компонент Фишера-Тропша может присутствовать в катализаторе вместе с одним или более металлическими активаторами или сокатализаторами. Активаторы могут находиться в виде металлов или в виде оксида металла, в зависимости от конкретного соответствующего активатора. Подходящие активаторы включают металлы или оксиды переходных металлов, включая лантаноиды и/или актиноиды или оксиды лантаноидов и/или актиноидов. В качестве альтернативы или в дополнение к активатору на основе оксида металла катализатор может содержать металлический активатор, выбранный из Групп 7 (Mn, Tc, Re) и/или Групп 8-10. В некоторых вариантах осуществления компонент Фишера-Тропша дополнительно содержит активатор восстановления кобальта, выбранный из группы, состоящей из платины, рутения, рения, серебра и их комбинаций. Способ, используемый для осаждения компонента Фишера-Тропша на гибридной подложке, включает методику пропитки с использованием водного или неводного раствора, содержащего растворимую соль кобальта и, при необходимости, растворимую соль металлического активатора, например, соль платины для достижения необходимой загрузки и распределения металла, необходимых для обеспечения высокоселективного и активного гибридного катализатора конверсии синтез-газа.

[0104] Дополнительные варианты осуществления способов включают способы сокращения концентрации галогенида в исходном углеводородном продукте, содержащем нежелательные уровни органического галогенида, причем способ включает взаимодействие, по меньшей мере, части углеводородного продукта с композицией, содержащей любую из германосиликатных структур, описанных в настоящей заявке, включая CIT-13, в условиях абсорбции органического галогенида для снижения концентрации галогена в углеводороде. Исходный углеводородный продукт может быть получен путем способа конверсии углеводородов с использованием ионного жидкого катализатора, содержащего галогенсодержащую кислотную ионную жидкость. В некоторых вариантах осуществления содержание органического галогенида в исходном углеводородном продукте находится в диапазоне от 50 до 4000 ч./млн.; в других вариантах осуществления концентрации галогена снижают с получением продукта, имеющего менее 40 ч./млн. В других вариантах осуществления получение может приводить к снижению на 85%, 90%, 95%, 97% и более. Исходный углеводородный поток может содержать алкилат или бензин-алкилат. Предпочтительно углеводородный алкилат или бензин-алкилатный продукт не разлагается во время взаимодействия. Любой из материалов или условий способа, описанных в патенте США № 8105481, рассматривается для описания диапазона материалов и условий способа настоящего изобретения. Патент США № 8105481 включен посредством ссылки, по меньшей мере, для изучения способов и материалов, используемых для осуществления таких превращений (как алкилирования, так и сокращения галогенов).

[0105] Кроме того, дополнительные варианты осуществления способа включают способы повышения октанового числа углеводородного сырья с получением продукта, имеющего повышенное содержание ароматических соединений, включающие взаимодействие углеводородного сырья, которое содержит нормальные и слаборазветвленные углеводороды, имеющие интервал кипения выше приблизительно 40°С и ниже приблизительно 200°С в условиях ароматической конверсии с катализатором.

[0106] Определенные условия для многих из данных превращений известны специалистам в данной области техники. Примерные условия для таких реакций/превращений также можно найти в WO/1999/008961, патентах США № 4544538, 7083714, 6841063 и 6827843, каждый из которых включен в настоящее описание посредством ссылки в полном объеме, по меньшей мере, для данных целей.

[0107] В зависимости от типа реакции, которая катализируется, микропористое твердое вещество может быть преимущественно в водородной форме, частично кислым или по существу не содержащим кислот. Специалист в данной области техники сможет определить данные условия без лишний усилий. Используемый в настоящем описании «преимущественно в водородной форме» означает, что после кальцинирования (которое также может включать обмен предварительно кальцинированного материала с NH4+ перед кальцинированием), по меньшей мере, 80% катионных участков занимают ионы водорода и/или редкоземельные ионы.

[0108] Германосиликаты настоящего изобретения могут также быть использованы в качестве адсорбентов для разделения газов. Например, данные германосиликаты могут также использоваться в качестве углеводородных ловушек, например, в качестве углеводородной ловушки с холодным запуском в системах контроля загрязнения окружающей среды двигателей внутреннего сгорания. В частности, такой германосиликат может быть наиболее пригоден для улавливания C3-фрагментов. Такие варианты осуществления могут включать способы и устройства для улавливания низкомолекулярных углеводородов из входящего газового потока, причем способ включает пропускание газового потока сквозь или через композицию, содержащую любую одну из кристаллических микропористых германосиликатных композиций, описанных в настоящей заявке, для получения выходящего газового потока, содержащего сниженные концентрации низкомолекулярных углеводородов относительно входящего газового потока. В данном контексте термин «низкомолекулярные углеводороды» относится к C1-C6-углеводородам или углеводородным фрагментам.

[0109] Германосиликаты настоящего изобретения могут также быть использованы в способе обработки потока выхлопных газов холодного запуска двигателя, содержащего углеводороды и другие загрязняющие вещества, в котором способ включает или состоит из прохождения потока выхлопных газов двигателя через одну из германосиликатных композиций настоящего изобретения, которые предпочтительно адсорбируют углеводороды над водой для получения первого потока выхлопных газов, и прохождения первого потока выхлопных газов через катализатор для превращения любых остаточных углеводородов и других загрязняющих веществ, содержавшихся в первом потоке выхлопных газов, в безопасные продукты и обеспечивает обработанный поток выхлопных газов и выпуск обработанного потока выхлопных газов в атмосферу.

[0110] Германосиликаты настоящего изобретения могут также быть использованы для разделения газов. Например, они могут использоваться для отделения воды, диоксида углерода и диоксида серы из потоков жидкости, таких как потоки природного газа с низкой теплотой сгорания и диоксида углерода из природного газа. Как правило, молекулярное сито используется в качестве компонента в мембране, которую применяют для разделения газов. Примеры таких мембран раскрыты в патенте США № 6508860.

[0111] Для каждого из описанных предшествующих способов дополнительные соответствующие варианты осуществления включают варианты осуществления, включающие устройство или систему, содержащую или включающую материалы, описанные для каждого способа. Например, в газе газоулавливания дополнительные варианты осуществления включают такие устройства, которые известны в данной области техники в качестве углеводородных ловушек, которые могут быть расположены в проходе отработавшего газа транспортного средства. В таких устройствах углеводороды адсорбируются в ловушке и сохраняются до тех пор, пока двигатель и выхлопные газы не достигнут достаточной температуры для десорбции. Устройства могут также содержать мембраны, содержащие германосиликатные композиции, пригодные в описанных способах.

Термины

[0112] В настоящем раскрытии формы единственного числа «a», «an» и «the» включают ссылку на множественное число, и ссылка на определенное числовое значение включает, по меньшей мере, данное определенное значение, если из контекста явно не следует иное. Таким образом, например, ссылка на «материал» представляет собой ссылку, по меньшей мере, на один из таких материалов и их эквивалентов, известных специалисту в данной области техники, и так далее.

[0113] Когда значение выражается в виде приближения с использованием описания «приблизительно», следует понимать, что определенное значение формирует другой вариант осуществления. В общем, применение термина «приблизительно» указывает приближения, которые могут варьироваться в зависимости от желаемых свойств, которые стремятся получить с помощью раскрытого объекта, и должны интерпретироваться в конкретном контексте, в котором они используются, на основе их функции. Специалист в данной области техники сможет интерпретировать их в рабочем порядке. В некоторых случаях число значимых результатов, используемых для определенной величины, может представлять собой один неограничивающий способ определения степени слова «приблизительно». В других случаях градации, используемые в серии значений, могут быть использованы для определения заданного диапазона, доступного для термина «приблизительно» для каждого значения. В случае присутствия все диапазоны являются включающими и комбинируемыми. Иными словами, ссылки на значения, указанные в диапазонах, включают каждое значение в пределах данного диапазона.

[0114] Следует принимать во внимание, что определенные характерные особенности изобретения, которые для ясности описаны в настоящей заявке в контексте отдельных вариантов осуществления, также могут быть предоставлены в комбинации в отдельном варианте осуществления. Иными словами, если очевидно несовместимый или определенно исключенный, каждый отдельный вариант осуществления считается комбинированным с любым другим вариантом(ами) осуществления, и такая комбинация считается другим вариантом осуществления. С другой стороны, различные характерные особенности изобретения, которые для краткости описаны в контексте отдельного варианта осуществления, также могут быть предоставлены отдельно или в любой подкомбинации. Наконец, в то время как вариант осуществления может быть описан как часть последовательности стадий или часть более общей структуры, каждая упомянутая стадия также может рассматриваться как независимый вариант осуществления как таковой, комбинируемый с другими.

[0115] Переходные термины, «содержащий», «состоящий по существу из» и «состоящий» предназначены для обозначения их общепринятых значений в патентном профессиональном языке; иными словами (i) «содержащий», который является синонимом «включающий», «состоящий» или «характеризующийся», является включающим или неограничивающим и не исключает дополнительных, неучтенных элементов или стадий способа; (ii) «состоящий из» исключает любой элемент, стадию или ингредиент, не указанные в формуле изобретения; и (iii) «состоящий по существу из» ограничивает объем формулы изобретения на указанные материалы или стадии и «которые не оказывают существенного влияния на основные и новые характеристики» заявленного изобретения. Варианты осуществления, описанные в терминах фразы «содержащий» (или ее эквивалентов), также обеспечивают в качестве вариантов осуществления такие, которые независимо описаны в терминах «состоящий из» и «состоящий по существу из». Для таких вариантов осуществления, которые предоставлены в терминах «состоящий по существу из» основная и новая характеристика(и) представляет собой не требующую усилий пригодность способов или композиций/систем для предоставления германосиликатных композиций при значимых выходах (или способность систем использовать только такие перечисленные ингредиенты.

[0116] Термин «значимые выходы продукта» предназначен для отражения выходов продукта, таких как описанные в настоящей заявке, но также включая более 20%, но при наличии соответствующего требования данный термин может также относиться к выходам 10%, 20%, 30%, 40%, 50%, 60%, 70%, 80% или 90% или более по отношению к количеству исходного субстрата.

[0117] Когда представлен список, если не указано иначе, следует понимать, что каждый отдельный элемент данного списка и каждая комбинация данного списка представляет собой отдельный вариант осуществления. Например, список вариантов осуществления, представленный как «A, B или C», должен интерпретироваться как включающий варианты осуществления «A», «B», «C», «A или B», «A или C», «B или C» или «A, B или C» в качестве отдельных вариантов осуществления, также как C1-3.

[0118] По всему объему данной спецификации слова должны обеспечивать свое нормальное значение, как это понимает специалист в данной области техники. Однако, чтобы избежать неправильного понимания, значения определенных терминов будут конкретно определены или разъяснены.

[0119] Используемый в настоящем описании термин «алкил» относится к линейной, разветвленной или циклической насыщенной углеводородной группе, обычно, но необязательно содержащей от 1 до приблизительно 6 атомов углерода, такой как метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил и подобные.

[0120] Термин «ароматический» относится к кольцевым фрагментам, которые удовлетворяют правилу Хюккеля 4n+2 для ароматичности и включают как арильные (то есть карбоциклические), так и гетероарильные структуры.

[0121] Термин «галогенид» используется в привычном понимании для обозначения хлорида, бромида, фторида или йодида.

[0122] «Низшие спирты» или низшие алканы относятся к спиртам или алканам, имеющим соответственно 1-10 атомов углерода, линейным или разветвленным, предпочтительно 1-6 атомами углерода и предпочтительно линейным. Метанол, этанол, пропанол, бутанол, пентанол и гексанол являются примерами низших спиртов. Метан, этан, пропан, бутан, пентан и гексан являются примерами низших алканов.

[0123] Термины «кислородсодержащие углеводороды» или «оксигенаты», как известно в области переработки углеводородов, относятся к компонентам, которые включают спирты, альдегиды, карбоновые кислоты, простые эфиры и/или кетоны, которые, как известно, присутствуют в потоках углеводородов или получены из потоков биомассы других источников (например, этанол с помощью ферментации сахара).

[0124] Термины «разделяющий» или «разделенный» заключают в себе свое стандартное значение, как будет понятно специалисту в данной области техники, поскольку они означают физическое разделение или выделение твердых материалов продукта из других исходных материалов или сопутствующих продуктов или побочных продуктов (примесей), связанное с условиями реакции, обеспечивающими материал. Таким образом, это подразумевает, что специалист в данной области техники, по меньшей мере, распознает существование продукта и предпримет конкретные действия для его отделения или выделения из исходных материалов и/или побочных или сопряженных продуктов. Абсолютная чистота не требуется, хотя является предпочтительной. В случае, когда термины используются в контексте обработки газа, термины «разделяющий» или «разделенный» означают разделение газов с помощью адсорбции или проникновения на основе размера или физических или химических свойств, как это понимает специалист в данной области техники.

[0125] Если не указано иначе, термин «выделенный» означает физически отделенный от других компонентов, так чтобы он не содержал, по меньшей мере, растворителей или других примесей, таких как исходные материалы, сопутствующие продукты или побочные продукты. В некоторых вариантах осуществления выделенные кристаллические материалы, например, могут считаться выделенными при отделении от реакционной смеси, приводя к их получению, из смешанной фазы сопутствующих продуктов или и того и другого. В некоторых из данных вариантов осуществления чистые германосиликаты (включая структуры с включенными ОСОА или без них) могут быть получены непосредственно из описанных способов. В некоторых случаях может быть невозможным отделение кристаллических фаз друг от друга, и в этом случае термин «выделенный» может относиться к отделению от их исходных композиций.

[0126] Термин «микропористый» согласно номенклатуре ИЮПАК относится к материалу, имеющему диаметры пор менее 2 нм. Подобным образом, термин «макропористый» относится к материалам, имеющим диаметры пор более 50 нм. И термин «мезопористый» относится к материалам, размеры пор которых являются промежуточными между микропористыми и макропористыми. В контексте настоящего раскрытия свойства и применения материала зависят от свойств каркаса, таких как размер и размерность пор, размеры каркаса и композиция материала. В связи с этим часто имеется только один каркас и композиция, которая обеспечивает оптимальную производительность в необходимой заявке.

[0127] «Необязательный» или «необязательно» означает, что описанное в дальнейшем обстоятельство может или не может возникнуть, так что описание включает случаи, когда обстоятельство возникает, и случаи, когда оно не возникает. Например, фраза «необязательно замещенный» означает, что неводородный заместитель может присутствовать или может не присутствовать на данном атоме, и, следовательно, описание включает структуры, в которых неводородный заместитель присутствует, и структуры, в которых неводородный заместитель отсутствует.

[0128] Термины «способ(ы)» и «процесс(ы)» считаются взаимозаменяемыми в рамках данного раскрытия.

[0129] Используемый в настоящем описании термин «кристаллические микропористые твердые вещества» или «кристаллический микропористый германосиликат» представляет собой кристаллические структуры, имеющие сверхрегулярные структуры пор молекулярных размеров, то есть менее 2 нм. Максимальный размер видов, которые могут проникать в поры кристаллического микропористого твердого тела, контролируется размерами каналов. Данные термины могут также относиться конкретно к композициям CIT-13.

[0130] Термин «силикат» относится к любой композиции, содержащей силикат (или оксид кремния) в своем каркасе. Это общий термин, охватывающий, например, структуры чистого диоксида кремния (то есть отсутствие других детектируемых оксидов металлов в его каркасе), алюмосиликата, боросиликата, ферросиликата, германосиликата, станносиликата, титаносиликата или цинкосиликата. Термин «германосиликат» относится к любой композиции, содержащей оксиды кремния и германия в своем каркасе. Такой германосиликат может быть «чистым» германосиликатом (то есть отсутствие других детектируемых оксидов металлов в его каркасе) или необязательно замещенным. При описании как «необязательно замещенный» соответствующий каркас может содержать алюминий, бор, галлий, германий, гафний, железо, олово, титан, индий, ванадий, цинк, цирконий или другие атомы, замещенные одним или более атомами, ранее не содержавшимися в исходном каркасе.

[0131] Следующий перечень вариантов осуществления предназначен дополнять, а не заменять или замещать предшествующие описания.

[0132] Вариант осуществления 1. Кристаллическая микропористая германосиликатная композиция, содержащая трехмерный каркас, имеющий поры, определяемый 10- и 14-членными кольцами. Как будет очевидно из описаний настоящей заявки, данные 10- и 14-членные кольца содержат кремний-кислородные и германий-кислородные связи и что 10- и 14-членные относятся к числу атомов кислорода в соответствующих кольцах.

[0133] Вариант осуществления 2. Кристаллическая микропористая германосиликатная композиция, которая проявляет, по меньшей мере, один из:

(а) порошковая рентгенограмма (XRD), имеющая, по меньшей мере, пять характерных пиков при 6,45±0,2, 7,18±0,2, 12,85±0,2, 18,26±0,2, 18,36±0,2, 18,63±0,2, 20,78±0,2, 21,55±0,2, 23,36±0,2, 24,55±0,2, 26,01±0,2 и 26,68±0,2 градусов 2-θ;

(b) порошковая рентгенограмма (XRD) по существу такая же, как показано на ФИГ. 1(B) или ФИГ. 1(С); или

(c) параметры элементарной ячейки по существу равные следующим:

[0134] Вариант осуществления 3. Кристаллическая микропористая германосиликатная композиция по варианту осуществления 1 или 2, которая имеет порошковую рентгенограмму (XRD), имеющую, по меньшей мере, пять характерных пиков при 6,45±0,2, 7,18±0,2, 12,85±0,2, 18,26±0,2, 18,36±0,2, 18,63±0,2, 20,78±0,2, 21,55±0,2, 23,36±0,2, 24,55±0,2, 26,01±0,2 и 26,68±0,2 градусов 2-θ. В отдельных аспектах данного варианта осуществления композиция содержит шесть, семь, восемь, девять или десять характерных пиков. В других аспектах данного варианта осуществления композиция содержит 5, 6, 7, 8, 9, 10 или более пиков, указанных в Таблице 3.

[0135] Вариант осуществления 4. Кристаллическая микропористая германосиликатная композиция по любому одному из вариантов осуществления 1-3, которая имеет порошковую рентгенограмму (XRD) по существу такую же, как показано на ФИГ. 1(A), 1(B) или 1(C).

[0136] Вариант осуществления 5. Кристаллическая микропористая германосиликатная композиция по любому одному из вариантов осуществления 1-4, которая имеет параметры элементарной ячейки по существу равные следующим:

[0137] Вариант осуществления 6. Кристаллическая микропористая германосиликатная композиция по варианту осуществления 2, имеющая, по меньшей мере, два из (a), (b) или (c).

[0138] Вариант осуществления 7. Кристаллическая микропористая германосиликатная композиция по любому одному из вариантов осуществления 1-6, в которой размеры каналов 10- и 14-членных колец составляют 6,2 × 4,5Å и 9,1 × 7,2 Å, соответственно.

[0139] Вариант осуществления 8. Кристаллическая микропористая германосиликатная композиция по любому одному из вариантов осуществления 1-7, имеющая соотношение атомов Si:Ge в диапазоне от 2:1 до 16:1.