Катализатор и способ получения катализатора - RU2748697C2

Код документа: RU2748697C2

Чертежи

Описание

Изобретение относится к катализатору, имеющему пористый керамический носитель и нанесенное на него каталитически активное покрытие из пористого оксида. Изобретение также относится к способу получения такого катализатора.

Катализатор в этом случае, прежде всего, предназначен для очистки выхлопных газов, особенно в области автомобилестроения и, в частности, для восстановления оксида азота с помощью так называемого процесса SCR (селективного каталитического восстановления). В процессе SCR оксиды азота, присутствующие в выхлопном газе, восстанавливаются с помощью азотсодержащего восстановителя, обычно аммиака, например, в виде водного раствора мочевины.

Для очистки выхлопных газов в принципе имеются различные типы катализаторов. Разные типы катализаторов отличаются в первую очередь по своей конструкции, и, во-вторых, по своей каталитической активности с учетом используемых каталитически активных компонентов.

Для очистки выхлопных газов, в частности, в автомобильных транспортных средствах, часто используются керамические сотовые катализаторы, через которые протекают выхлопные газы в условиях эксплуатации. Эти катализаторы часто выполнены в виде экструдированных керамических тел. Обычно они имеют круглое поперечное сечение. Катализаторы в процессе эксплуатации обычно подвергаются воздействию температур в диапазоне 200-700 °С.

В дополнение к SCR-катализаторам, также известны катализаторы для окисления моноксида углерода в углекислый газ, для окисления несгоревших углеводородов в воду (водяной пар) и монооксид углерода или даже для циклической адсорбции оксидов азота (NOx) из выхлопных газов двигателя, работающего на обедненной смеси, с последующей десорбцией и восстановлением NOx в богатых углеводородами выхлопных газах. Если двигатель транспортного средства управляется, по меньшей мере, приблизительно в стехиометрическом режиме, одновременное каталитическое окисление монооксидов углерода и несгоревших углеводородов, а также восстановление оксидов азота возможно благодаря так называемому трехкомпонентному каталитическому конвертеру.

В дополнение к этим традиционным катализаторам также имеются комбинированные катализаторы, в которых эффект фильтра объединяется с каталитическим действием. Для этой цели используются, например, так называемые фильтры с проточными стенками, которые каталитически активируют. Фильтры с проточными стенками представляют собой фильтры с сотовой структурой, имеющие сотовое тело с массивом пересекающихся пористых стенок, причем стенки образуют массив параллельных первых и вторых каналов, продолжающихся в продольном направлении. Первые каналы герметизированы на первом конце сотового тела, а вторые каналы герметизированы на втором конце сотового тела. Специфической областью применения здесь являются катализированные сажевые фильтры (CSF), которые особенно используются в автомобильном секторе.

Широко известный класс катализатора, в частности SCR-катализатора, основан на определенной оксидной ванадий-титановой системе (например, V2O5/TiO2 или V2O5/WO3/TiO2), причем оксид ванадия является каталитически активным компонентом на материале носителя из оксида титана. Эта ванадий-титановая система обычно может быть отнесена к классу катализаторов на основе неблагородного металла, в данном случае ванадия, на металлоксидном носителе.

Кроме того, существуют каталитические системы на основе благородных металлов, а также дополнительные каталитические системы на основе каталитически активных или активированных молекулярных сит, в частности, цеолитов.

Катализаторы, используемые в настоящее время в автомобильных транспортных средствах, преимущественно основаны на керамических сотовых катализаторах. В процессе эксплуатации очищаемый выхлопной газ проходит, например, через каналы экструдированного тела катализатора. Основное различие здесь сделано между так называемыми цельноактивными экструдатами и носителями с покрытием, называемыми «покрытия из пористого оксида» («washcoats»). В цельноактивных экструдатах каталитически активная каталитическая композиция формирует экструдированное тело, что означает, что стенки каналов катализатора полностью образованы из каталитически активного материала. В покрытиях из пористого оксида каталитически инертный экструдированный носитель покрыт собственно каталитически активным каталитическим материалом. Это осуществляется, например, путем погружения экструдированного носителя в суспензию, содержащую каталитический материал.

Для получения цельноактивного экструдированного катализатора или инертного носителя керамические исходные компоненты, обычно в виде порошка, смешивают друг с другом и перерабатывают в керамический материал. В случае экструдированных тел данную, обычно пастообразную, композицию затем экструдируют для получения, например, сотового тела. Полученная таким путем так называемая «заготовка» подвергается термообработке для образования готового керамического тела.

В процессе SCR необходимый восстановитель часто добавляется в избытке. Поэтому в таких процессах регулярно возникает риск того, что восстановитель сбрасывается в окружающую среду и, соответственно, ее загрязняет. Для исключения этого так называемого проскока известны так называемые катализаторы нейтрализации проскока аммиака, или ASC, которые обычно располагаются в направлении потока выхлопных газов после SCR-катализатора и окисляют избыточный восстановитель, в частности, аммиак (NH3).

Катализатор ASC раскрыт в DE 102014110811 A1. В этом случае, в варианте осуществления согласно фиг.1С, описанном там, последовательность из каталитически различных слоев наносится в виде покрытия из пористого оксида на каталитически неактивный носитель. Первый (нижний) окислительный слой наносится после носителя для окисления NH3 и покрывается слоем SCR, который дополнительно также наносится перед первым окислительным слоем непосредственно на подложку. Слой SCR, в свою очередь, покрывают вторым окислительным слоем для селективного восстановления так называемых вторичных оксидов азота. В качестве материала носителя для покрытий из пористого оксида часто используется кордиерит.

Экструдированный сотовый катализатор с каталитически активным экструдированным материалом носителя известен из DE 102012213639 A1. Также в этом документе описана комбинация высокопористого активного сотового тела, имеющая покрытие из пористого оксида. В числе прочего, в этом случае покрытие из благородного металла наносится на заднюю часть экструдированного сотового тела с образованием подобласти ASC.

В ЕР 1663515 В1 нанесение покрытий из пористого оксида на пористый носитель описано в качестве проблемы, поскольку при нанесении суспензии для покрытия из пористого оксида, она нежелательным образом проникает в микротрещины носителя, и затем отрицательно сказывается на его механических свойствах. Для уменьшения этой проблемы указывается, например, на использование органического предварительного покрытия, которое наносится до нанесения собственно каталитически активного покрытия из пористого оксида. С помощью этого органического предварительного покрытия предотвращается проникновение компонентов покрытия из пористого оксида в микротрещины. В то же время, благодаря низкотемпературной стабильности органического предварительного покрытия, обеспечивается возможность того, что они будут снова удалены термически в последующем процессе спекания, благодаря чему сохраняется желаемая и необходимая пористость для каталитической функции катализатора.

При непосредственном нанесении покрытия из пористого оксида на каталитически активный носитель это может также приводить к обмену компонентами между двумя различными каталитически активными материалами на пограничном слое, например, путем миграции ионов. Это может приводить к ухудшению каталитической активности соответствующего каталитически активного материала.

В связи с этим, задачей настоящего изобретения является создание катализатора, имеющего пористый носитель и нанесенное на него покрытие из пористого оксида, обладающего хорошими механическими свойствами и стабильно хорошей каталитической активностью. Задачей изобретения является также предложить способ получения катализатора такого типа.

Данная задача решается согласно изобретению с помощью катализатора, имеющего признаки по п.1 формулы изобретения. Катализатор включает, во-первых, пористый керамический носитель, в котором по меньшей мере подобласть обладает пористостью, создаваемой порами, и который имеет каталитически активное покрытие из пористого оксида с заданной толщиной слоя. Кроме того, носитель снабжен постоянной каталитически неактивной пропиткой, содержащей по меньшей мере один неорганический компонент. Для формирования этой постоянной пропитки предпринимается по меньшей мере одна из двух следующих мер: по меньшей мере один неорганический компонент вводится в носитель близко к поверхности, благодаря чему пористость носителя уменьшается по меньшей мере в области поверхности. Соответственно, пропитка присутствует в порах в области, которая близка к поверхности и имеет пониженную пористость. В качестве альтернативы или дополнительно, пропитка имеет толщину слоя, соответственно, она образуется в виде дополнительного неорганического промежуточного слоя, содержащего по меньшей мере один неорганический компонент. Этот промежуточный слой в данном случае наносится, в частности, наподобие покрытия из пористого оксида, по меньшей мере, в подобласти между поверхностью керамического носителя и собственно каталитически активным покрытием из пористого оксида. Постоянная пропитка и по меньшей мере один неорганический компонент являются в данном случае каталитически неактивными, и, соответственно, не имеют каталитической активности применительно к очистке выхлопных газов.

В данном случае под «катализатором» всегда понимается конечная форма компонента, имеющая каталитический эффект, которая содержит каталитически активные компоненты.

Благодаря нанесению постоянной пропитки перед нанесением собственно покрытия из пористого оксида достигаются по отдельности или в сочетании два полезных эффекта. Во-первых, за счет нанесения пропитки проникновение воды в керамический носитель при нанесении суспензии покрытия из пористого оксида по меньшей мере уменьшается. Исследования показали, что в высокопористых носителях, которые используются, например, в экструдированных сотовых катализаторах, вода из суспензии покрытия из пористого оксида проникает в пористое тело при нанесении суспензии, что приводит к нежелательной неравномерной толщине и глубине каталитически активного покрытия из пористого оксида. Кроме того, это может привести к полному закупориванию каналов.

За счет образования постоянной пропитки особое преимущество также достигается в процессе эксплуатации, заключающееся в том, что миграция компонентов в носитель или из него, т.е. между носителем и покрытием из пористого оксида, и последующее ухудшение каталитической активности по меньшей мере уменьшается. Таким образом, различные каталитические активности несущей подложки, с одной стороны, и покрытия из пористого оксида, с другой стороны, сохраняются неизменными за счет уменьшения или предотвращения такой миграции. Таким образом, благодаря этой мере связанное со сроком службы уменьшение каталитической активности сводится к минимуму, т.е. сохраняется высокая каталитическая активность. Соответственно, в ASC-катализаторе сохраняется высокая степень конверсии NH3.

Для нанесения покрытия из пористого оксида водная суспензия, содержащая каталитически активные компоненты, обычно сначала наносится на носитель и после этого подвергается термической обработке, в результате чего образуется керамическое покрытие в виде покрытия из пористого оксида.

В целом, таким образом, во-первых, обеспечивается образование определенного покрытия из пористого оксида с предпочтительно очень однородной толщиной слоя и глубиной покрытия за счет нанесения постоянной пропитки и, во-вторых, миграция ионов между каталитически активными слоями предотвращается. Это в целом приводит к образованию катализатора с хорошими каталитическими свойствами, которые сохраняются неизменными и на протяжении длительного периода.

Целесообразно, чтобы носитель представлял собой монолитный компонент, в котором предпочтительно только подобласть снабжена пропиткой. В этом случае пропитка целесообразно наносится только в подобласти, в которой также наносится покрытие из пористого оксида. Кроме того, подобласть без покрытия самого носителя образует каталитически активную область, в связи с этим, сам носитель предпочтительно состоит из каталитически активного материала.

В частности, в целесообразной конфигурации дополнительно предусмотрено, что монолитный носитель предусмотрен в передней области как подобласть SCR, и в задней области с покрытием из пористого оксида и сформирован как подобласть ASC. Таким образом, каталитический конвертер имеет переднюю подобласть SCR и заднюю подобласть ASC. В дальнейшем в этом описании понимается, что подобласти оказывают каталитическое действие на SCR-реакцию, а также на окисление NH3. Термины «передний» и «задний» относятся здесь к направлению потока выхлопных газов в аспекте предполагаемого использования, которые протекают через катализатор в направлении потока. Поэтому подобласть ASC сформирована после подобласти SCR в направлении потока. Так называемый проскок аммиака надежно предотвращается при использовании аммиака в качестве восстановителя для катализа SCR. В качестве примера, 10-30% длины, т.е. длины в осевом направлении, носителя снабжено пропиткой и образованной покрытием из пористого оксида подобластью ASC.

Для того, чтобы сформировать пропитку на носителе, пропитывающее вещество сначала наносится на носитель во время приготовления. Пропитывающие вещества, используемые в этом случае, по отдельности или в сочетании, представляют собой золи, в частности золи титана или золи кремния, жидкое стекло, силаны, в частности алкилсиланы, силоксаны или фосфаты, в частности фосфаты алюминия. Эти пропитывающие вещества содержат по меньшей мере один постоянный неорганический компонент. Таким образом, пропитывающий агент обычно применяется в виде текучей среды, в жидком или также в пастообразном состоянии, например в виде водного раствора, в виде суспензии или также дисперсии. Это осуществляется, например, путем погружения носителя в пропитывающее вещество или также с помощью распыления пропитывающего вещества и т.д.

Указанные золи обычно представляют собой коллоидные растворы или дисперсии, в которых наноразмерные частицы, т.е., например, частицы оксида титана (TiO2) или оксида кремния (SiO2), частично также с помощью стабилизаторов (например, ацетатов), удерживаются в растворе.

Под жидким стеклом обычно понимают аморфные водорастворимые силикаты натрия, калия, а также лития. Предпочтение отдается использованию натриевых жидких стекол.

Силаны состоят из кремниевой основной структуры и водорода. Кремниевая основная структура может быть неразветвленной (линейной) или разветвленной кремниевой цепью.

Предпочтительно используются так называемые алкилсиланы, т.е. силаны, в которых один или более атомов водорода замещен алкильными группами разного размера. Особенно предпочтительным алкилсиланом является пропилтриэтоксисилан, образец которого доступен под торговым названием Dynasylan, особенно Dynasylan PTEO от Evonik Industries AG.

В качестве альтернативы или в дополнение к силанам, используются силоксаны, в которых атомы кремния присоединены друг к другу через атомы кислорода в основной структуре. Используемый силоксан представляет собой, например, алкилсилоксан, образец которого доступен под торговым названием Dynasylan 9896 от Evonik Industries AG.

Кроме того, было доказано, что фосфаты, и, в частности, фосфаты алюминия являются подходящими в этом отношении. В частности, используется раствор монофосфата алюминия, образец которого доступен под торговым названием LITHOPIX P1 от Zschimmer & Schwarz GmbH & Co. KG Chemische Fabriken. В этом случае, предпочтение отдается использованию по меньшей мере 25% раствора фосфата алюминия, и более предпочтительно по меньшей мере 50% раствора фосфата алюминия, т.е. растворам, в частности, водным растворам, имеющим содержание твердых веществ по меньшей мере 25% или по меньшей мере 50%. В данном случае содержание твердых веществ по большей части (>80%, особенно >90%) состоит из фосфата алюминия (монофосфата алюминия или метафосфата алюминия). Соотношения алюминия и фосфата в фосфате алюминия в этом случае соответствуют соотношению в смеси Al2O3 к P2O3 от примерно 1:3 до 1:20, особенно от примерно 1:3 до 1:5. LITHOPIX P1 имеет отношение примерно 1:4.

Соотношение и/или размер частиц неорганических компонентов в обычно водном растворе пропитывающего вещества в данном случае зависит от конкретной цели применения, и в частности, от того, желательно ли проникновение в область вблизи поверхности носителя или же образование неорганического промежуточного слоя.

В целесообразной конфигурации поры пористого носителя герметизированы постоянной пропиткой, т.е. присутствующими в ней неорганическими компонентами. Таким образом, в целом, за счет пропитки создается непористая плотная поверхность, благодаря чему во время последующего нанесения суспензии покрытия из пористого оксида вода не может проникнуть в пористый носитель. Неорганические частицы, присутствующие в пропитке, соответственно, герметизируют индивидуальные поры. Это особенно полезно в предпочтительной области применения при образовании подобласти ASC на каталитически активном цельноактивном экструдате после SCR-активной подобласти. В данной задней ASC-активной подобласти пористость носителя для желаемой SCR-активности в передней области не является больше необходимой.

Целесообразно, чтобы по меньшей мере один неорганический компонент имел неорганические частицы со средним размером частиц в диапазоне 1-100 нм. Эффективное закупоривание пор обеспечивается за счет данного размера частиц. Поры в носителе обычно имеют размер более 10 нм и особенно более 50-100 нм.

Во избежание неопределенности, определения D50 (т.е. медианного размера частиц) и D90 были получены с помощью анализа размера частиц методом лазерной дифракции с использованием Malvern Mastersizer 2000, который представляет собой метод на основе объема (т.е. D50 и D90 также могут называться DV50 и DV90 (или D (v, 0,50) и D (v, 0,90)) и применяет математическую модель теории Ми для определения распределения частиц по размерам. Разбавленные образцы покрытия из пористого оксида получали обработкой ультразвуком в дистиллированной воде без поверхностно-активного вещества в течение 30 секунд при 35 Вт.

Этот средний размер частиц особенно важен для варианта осуществления, в котором неорганический компонент проникает в поверхностную область носителя. Под средним размером частиц понимается в данном случае средний размер частиц (если они не являются сферически симметричными частицами, тогда это соответствует максимальной длине частицы) распределения частиц, например, гауссова распределения.

В случае образования промежуточного слоя могут также использоваться и более крупные частицы, поскольку в этом случае проникновение в поры не является абсолютно необходимым.

В случае образования неорганического промежуточного слоя, это применяется, как уже упоминалось в предпочтительной конфигурации, т.е. в плотном керамическом покрытии. В дополнение к вышеупомянутым неорганическим компонентам, промежуточный слой, соответственно, также содержит связующие компоненты. Эти связующие компоненты обычно представляют собой оксиды алюминия, оксиды кремния и/или оксиды циркония, доля которых в области составляет, например, 10-30 об.%.

Промежуточный слой обычно имеет толщину слоя в области предпочтительно 1-50 мкм. Толщина промежуточного слоя в этом случае предпочтительно меньше, чем толщина слоя нанесенного поверх него покрытия из пористого оксида. Этот слой обычно имеет толщину слоя в диапазоне 30-150 мкм.

Готовый промежуточный слой, т.е. после термообработки (спекания), целесообразно имеет оксид алюминия и/или оксид кремния в качестве основного компонента. Соотношение данных оксидов в промежуточном слое находится в этом случае в частности в диапазоне 50-100 об. %. В целом, стабильный, долговечный и плотный керамический промежуточный слой образован таким промежуточным слоем, который надежно предотвращает миграцию ионов между носителем и нанесенным покрытием из пористого оксида.

Как уже упоминалось, носитель состоит из каталитически активного материала. Здесь носитель сформирован, в частности, как экструдированный носитель, в виде так называемого цельноактивного экструдата. Как альтернатива конфигурации в виде экструдированного цельноактивного тела из каталитически активного материала, может также использоваться неэкструдированный носитель и/или инертный носитель, состоящие из каталитически неактивного материала.

В случае использования инертного носителя, инертный материал предпочтительно обрабатывают покрытием из пористого оксида для образования SCR-активности, как можно видеть, например, в DE 102014110811 A1.

Кроме того, носитель предпочтительно выполнен в виде сотового тела, имеющего проточные каналы, благодаря чему выхлопные газы проходят через носитель в процессе эксплуатации.

В разных вариантах осуществления используются различные материалы для каталитически активного материала.

В предпочтительной конфигурации, ванадий, в частности оксид ванадия, используется в качестве каталитически активного материала, который включен в материал носителя, состоящий из оксида металла, для образования носителя. Это, в частности, выполнено в виде ванадий-титановой системы, предпочтительно с добавкой оксида вольфрама (V2O5/TiO2 или V2O5/WO3/TiO2). В этом случае доля оксида ванадия обычно находится в диапазоне 1-5% масс. Ванадий-титановая система необязательно также может содержать оксид молибдена. Альтернативные материалы носителя кроме оксида титана включают огнеупорные оксиды металла, такие как оксид алюминия, диоксид кремния, диоксид циркония, оксид церия, а также их физические смеси или композиты.

В предпочтительной системе оксид ванадия/оксид металла, каталитически активная доля, т.е. доля системы оксид ванадия/оксид металла, обычно составляет 70-90% масс. Остальную часть занимают связующие компоненты, такие как глины, неорганические несущие волокна, например, стекловолокна и стабилизаторы.

Носитель предпочтительно имеет следующий состав: 80-90% масс. ванадий-титановой системы, в частности 84,5% масс., 6-10% масс. глин, в частности 7,5% масс., и кроме того, предпочтительно доля волокон, в частности доля стекловолокна в диапазоне 5-7% масс., в частности 8,0% масс. Ванадий-титановая система, в частности, выполнена в виде системы пентоксид ванадия/диоксид титана/триоксид вольфрама. Диоксид титана, входящий в состав данной ванадий-титановой системы, обычно имеет массовую долю примерно 70-80% масс., и в частности 74% масс. Триоксид вольфрама имеет долю примерно 5-12% масс., предпочтительно примерно 8% масс., и пентоксид ванадия имеет долю примерно 1-5% масс., и предпочтительно примерно 1,7% масс. Массовые значения указаны в расчете на общую массу всех компонентов катализатора в исходном сухом состоянии, т.е. перед обработкой каталитической композиции.

Указанные здесь доли относятся в каждом случае к массовым долям в расчете на сухую керамическую композицию, из которой затем получают керамическое тело, например, с помощью экструзии и последующего спекания. Под сухой керамической композицией понимают, в данном случае, массовые доли отдельных компонентов в исходном порошкообразном состоянии.

В качестве альтернативы использованию оксида ванадия, соединения ванадий-железо, например, также могут использоваться в качестве каталитически активного компонента, в частности, ванадат железа (FeVO4) и/или ванадат железа-алюминия (Fe0,8Al0,2VO4).

Кроме того, в качестве альтернативы уже описанным выше системам титан-ванадий-вольфрам, в качестве дополнительных оксидных систем могут использоваться титан-ванадий-вольфрам-кремниевые системы или титан-ванадий-кремниевые системы, а также их смеси.

В альтернативном варианте, в качестве носителя используют молекулярные сита, в частности, цеолиты или SAPO. Эти молекулярные сита предпочтительно представляют собой прошедшие ионный обмен молекулярные сита, в которых структурное звено молекулярного сита замещено металлом-промотором, и, таким образом, является частью каркасной структуры молекулярного сита. В качестве альтернативы, такой металл-промотор также может быть включен в свободное пространство каркасной структуры. Используемыми металлами-промоторами являются, в частности, железо и медь.

В альтернативной конфигурации такой катализатор на основе ванадия в металлоксидном носителе объединяют с каталитически активными молекулярными ситами, в частности с цеолитами, которые прошли ионный обмен предпочтительно с металлом-промотором, в частности с ионами железа или меди. В этом случае образуется каталитически активный носитель, как описано, в частности, в DE 112013000477 T5.

В зависимости от конкретной области применения, в качестве альтернативы или в дополнение к ванадию, также могут быть предусмотрены и другие каталитически активные компоненты. Таким образом, катализатор не должен быть обязательно сформирован в виде SCR-катализатора. Катализатор может, в принципе, также представлять собой так называемые фильтры с проточными стенками, катализатор окисления, трехкомпонентный каталитический конвертер, а также так называемый CSF-катализатор. Такие CSF-катализаторы (катализированный сажевый фильтр) представляют собой, в частности, фильтры с проточными стенками, которые используются в автомобильной промышленности. В данном случае предпочтительно используется сотовый фильтр, содержащий сотовое тело, имеющее конфигурацию пересекающихся пористых стенок. Они определяют первый и второй каналы, проходящие в продольном направлении. Первые каналы герметизированы на первом конце, и вторые каналы герметизированы на втором конце сотового тела. Для фильтрующего эффекта выхлопные газы протекают через пористые стенки первых каналов во вторые каналы.

Носитель в этом случае, как правило, дополнительно имеет пористость >40%, т.е. >40% объема носителя (без содержащихся там проточных каналов для выхлопных газов) образовано порами. Пористость можно, например, измерять, с помощью известной ртутной порометрии.

Задача изобретения также решается способом получения катализатора с признаками по п.15 формулы изобретения. Для получения катализатора с пропиткой пропитывающее вещество, во-первых, наносится на носитель. Оно содержит по меньшей мере один неорганический каталитический неактивный компонент и служит для образования постоянной неорганической и некаталитической пропитки. После этого покрытие из пористого оксида наносится на пропитку. Для формирования пропитки носитель с нанесенным пропитывающим веществом подвергают температурной обработке. Для нанесения пропитывающего вещества оно вводится в носитель близко к поверхности, благодаря чему пористость носителя уменьшается по меньшей мере в области поверхности. В качестве альтернативы или дополнительно, агент-носитель наносится в качестве пропитки на поверхность носителя для образования дополнительного неорганического и каталитически неактивного промежуточного слоя.

В соответствии с первым вариантом осуществления, пропитывающее вещество наносится на готовый спеченный носитель, т.е. керамический носитель. В качестве альтернативы этому, пропитывающее вещество наносится на пока еще не спеченный, но уже высушенный продукт-предшественник керамического носителя. В случае экструдированного сотового катализатора пропитывающее вещество, соответственно, наносится после процесса экструдирования и, в частности, после процесса высушивания экструдированного тела, но перед спеканием.

Принимая во внимание последовательность нанесения пропитки и последующего покрытия из пористого оксида, промежуточное спекание обеспечивается после нанесения пропитывающего вещества в соответствии с первым вариантом. В качестве альтернативы, в данном случае покрытие из пористого оксида сначала наносится на неспеченное пропитывающее вещество и проводится обычная термообработка (спекание). В данном варианте пропитывающее вещество и покрытие из пористого оксида наносятся опционально на высушенный продукт-предшественник или на уже полностью спеченный керамический носитель.

Для нанесения пропитки можно, в принципе, использовать известные способы нанесения покрытия из пористого оксида.

В этом случае для покрытия из пористого оксида выбирают подходящую композицию. Для формирования подобласти ASC с помощью покрытия из пористого оксида, по существу известное содержащее благородный металл покрытие, наносится, в частности, как описано, например, в DE 102014110811 А1.

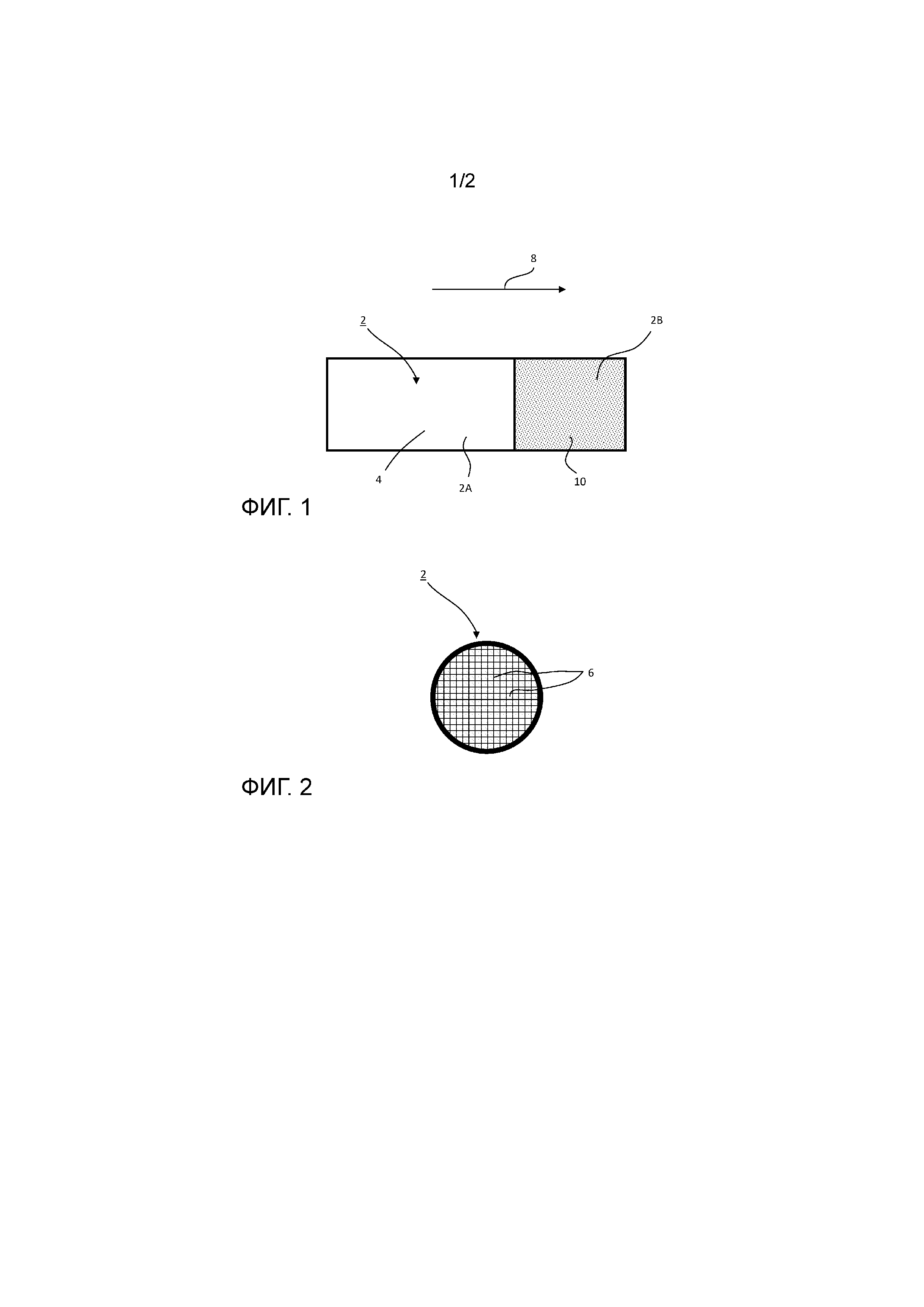

Рабочий пример изобретения будет описан более подробно ниже, со ссылкой на прилагаемые чертежи. На каждом из них приводятся сильно упрощенные представления:

на фиг.1 представлен вид сбоку экструдированного сотового катализатора, имеющего переднюю активную подобласть SCR и заднюю активную подобласть ASC;

на фиг.2 представлен вид спереди катализатора в соответствии с фиг.1;

на фиг.3 представлен частичный вид в разрезе носителя в области проточного канала в соответствии с первым вариантом осуществления с пропиткой, нанесенной в области, близкой к поверхности; и

на фиг.4 представлен вид, аналогичный показанному на фиг.3, в соответствии со вторым вариантом с промежуточным слоем, нанесенным в качестве пропитки между носителем и покрытием из пористого оксида.

На фигурах одинаковые части обозначены одинаковыми номерами позиций.

Катализатор 2, показанный на фиг.1, сформирован в рабочем примере как цельноактивное экструдированное сотовое тело. Катализатор 2 в этом случае имеет носитель 4, который является каталитически активным. Используемый здесь носитель 4 представляет собой, в частности, ванадий-титановую систему. Носитель 4 сформирован в виде сот, предпочтительно с круглой площадью поперечного сечения, как это видно на фиг.2. Он имеет многочисленные проточные каналы 6, через которые подлежащие очистке выхлопные газы текут в направлении потока 8 в процессе эксплуатации. В передней подобласти катализатор 2 образован исключительно каталитически активным носителем 4. В указанной области он сформирован как подобласть 2А SCR. В направлении потока 8 задняя область, снабженная покрытием 10 из пористого оксида, примыкает к подобласти SCR. Она выбрана в рабочем примере таким образом, что в задней подобласти сформирована подобласть 2B ASC.

Носитель 4 в этом случае представляет собой высокопористое керамическое тело, имеющее пористость 40-60% и, в частности, 50%. Поры здесь обычно имеют размер пор более 10 нм и предпочтительно более 100 нм.

Сотовые катализаторы этого типа используются, в частности, в автомобильных транспортных средствах для очистки выхлопных газов. Для этого соответствующий катализатор 2 вводится в выхлопную систему автомобильного транспортного средства.

В процессе получения, носитель 4 снабжается пропиткой 12 в зоне подобласти 2B ASC перед нанесением покрытия 10 из пористого оксида, как это подробно проиллюстрировано со ссылкой на фиг.3 и фиг.4 ниже.

На фиг.3 и фиг.4 показаны частичные виды в разрезе сотового катализатора 2 в области проточного канала 6. В каждом случае изображена частичная область на стыке подобласти 2А SCR с подобластью 2B ASC.

В процессе получения, в обоих вариантах осуществления поверхность 14 носителя 4 снабжена в каждом случае пропитывающим веществом. Это предпочтительно осуществляют путем погружения носителя 4 в жидкое пропитывающее вещество и, в частности, только в подобласти, в которой должна быть образована подобласть 2B ASC.

В соответствии с первым вариантом осуществления, изображенном на фиг.3, пропитывающее вещество сформировано таким образом, что оно проникает в подобласть близко к поверхности носителя 4. В данном случае, глубина Т проникновения предпочтительно находится в диапазоне 5-20% от толщины стенки. Обычная толщина стенки в экструдированном сотовом катализаторе в автомобильном секторе составляет 200-300 мкм.

Особое значение имеет тот факт, что пропитывающее вещество содержит неорганические компоненты, которые закупоривают поры носителя 4 в зоне пропитки 12 и гереметизируют их. В данном случае, пропитывающее вещество содержит неорганические частицы, имеющие размер частицы предпочтительно в диапазоне от 1 нм до не более 100 нм, в частности, в диапазоне 20-50 нм. Таким образом, благодаря пропитке 12 первоначально пористая поверхность 14 носителя 4 герметизируется. Затем наносится покрытие 10 из пористого оксида. Это обычно осуществляется путем нанесения в свою очередь суспензии и последующего подвергания ее температурной обработке. В частности, в предпочтительном здесь цельноактивном экструдате, такие покрытия из пористого оксида наносятся в виде относительно жидкого водного раствора. Благодаря пропитке 12 по меньшей мере в существенной степени или предпочтительно полностью исключается введение водного раствора покрытия из пористого оксида в носитель 4.

Таким образом, при нанесении покрытия из пористого оксида, вода, содержащаяся в суспензии покрытия из пористого оксида, может сохраняться, что позволяет предотвратить концентрацию и, как следствие, загустевание суспензии покрытия из пористого оксида, благодаря чему образуется в целом гомогенное, однородное покрытие из пористого оксида, с постоянной глубиной покрытия. Оно обычно имеет толщину d1 слоя в диапазоне 30-150 мкм. Кроме того, можно избежать полного закупоривания каналов.

В отличие от варианта осуществления фиг.3, в варианте осуществления на фиг.4 пропитка 12 выполнена в виде промежуточного слоя 16. Соответственно, он сформирован на поверхности 14 носителя 4. Здесь, также возможно, что в промежуточном слое 16, некоторое количество пропитывающего вещества также будет проникать в область носителя 4, близкую к поверхности, благодаря чему, в дополнение к промежуточному слою 16, пропитывающее вещество также будет присутствовать в носителе 4. Промежуточный слой 16 в готовом к использованию состоянии является керамическим промежуточным слоем, предпочтительно содержащим высокую долю (50-100 об.%) оксида алюминия и/или оксида кремния. Применяемые пропитывающие вещества являются жидкими веществами, в частности, золями, например, золями титана или золями кремния, жидким стеклом, силанами, в частности алкилсиланами, силоксанами или также фосфатами, в частности в виде водных растворов. В данном случае предпочтение отдается применению фосфатов алюминия в водном растворе. Например, промежуточный слой 16 в данном случае, в частности, имеет состав с 60-90% оксида титана и 10-40% оксида кремния и, в частности, с 80% TiO2 и 20% SiO2.

Промежуточный слой 16 имеет в этом случае толщину d2 слоя в диапазоне 1-50 мкм. Толщина d2 слоя в этом случае меньше толщины d1 слоя покрытия 10 из пористого оксида.

Рабочий пример 1:

Эффективность пропитки для уменьшения поглощения воды исследовали для следующего покрытия из пористого оксида по указанной ниже схеме:

Пористый сотовый носитель 4 сначала предоставляли без пропитки (образец сравнения) и затем с пропиткой (тестируемый образец).

Для пропитки носители 4 помещали в 25% (тестируемый образец 1) и 50% (тестируемый образец 2) раствор фосфата алюминия на 10 мин. Для приготовления 25% раствора LITHOPIX P1 смешивали с водой в соотношении 1:1. 50% раствором являлся раствор LITHOPIX Р1. Избыток раствора впоследствии удаляли. Для этого носитель 4 продували сжатым воздухом. Затем носитель сушили в сушильной камере при 60°C в течение 24 ч и, в конечном счете, спекали при 60°C в течение 1,5 ч.

Образцы погружали в воду в одинаковых условиях (одна и та же температура воды, одно и то же время погружения) и после этого взвешивали. Увеличение веса соответствовало поглощению воды. Поглощение воды сравнительным образцом было принято в качестве стандарта (приведено к 100% поглощения воды).

Результаты были следующими:

Таким образом, достигается заметное снижение поглощения воды при пропитке, при этом раствор с более высоким содержанием твердых веществ приводил к более низкому поглощению воды.

Рабочий пример 2:

Эффективность промежуточного слоя 16 для сохранения каталитической активности, т.е. уменьшения связанного со сроком службы снижения активности, исследовали следующим образом:

Был предоставлен SCR-катализатор (сотовый катализатор), в котором сначала был предусмотрен носитель 4 с покрытием 10 из пористого оксида, нанесенным непосредственно на носитель 4 (сравнительный катализатор). В качестве тестируемого катализатора был предоставлен идентичный носитель 4, изначально снабженный промежуточным слоем 16, и после этого было нанесено идентичное покрытие 10 из пористого оксида, как и в катализаторе сравнения. Слой оксида алюминия наносился в качестве промежуточного слоя 16. Оба катализатора выдерживали в реальных условиях. C этой целью их перфузировали в течение 100 ч горячими выхлопными газами при 580°С от двигателя на стенде для испытаний с дозированием аммиака. Конверсию аммиака (соотношение аммиака на стороне впуска и на стороне выпуска) затем измеряли как критерий каталитической активности при различных температурах в идентичных условиях измерения. Условия измерения были следующими: объемная скорость (отношение объема газового потока к объему катализатора): 150000 ч-1; относительное содержание NH3: 500 ч/млн; CO2: 4,5%; H2O: 5%; CO: 200 ч/млн; O2: 12%, остальное - N2.

Измеренная конверсия NH3 была следующей (приведенная к 100% для сравнительного катализатора):

Тестируемый катализатор демонстрирует значительно лучшую каталитическую активность по сравнению с катализатором сравнения, в частности в среднем диапазоне температур.

Перечень ссылочных позиций

2 - катализатор

2A - подобласть SCR

2B - подобласть ASC

4 - носитель

6 - канал потока

8 - направление потока

10 - покрытие из пористого оксида

12 - пропитка

14 - поверхность

16 - промежуточный слой

Т - глубина проникновения

d1 - толщина слоя покрытия из пористого оксида

d2 - толщина промежуточного слоя.

Реферат

Изобретение касается катализатора (2) для очистки выхлопных газов с пористым керамическим носителем (4), имеющим пористость, которая образована порами в по меньшей мере части керамического носителя (4), и который, кроме того, имеет каталитически активное покрытие (10) из пористого оксида, нанесенное на керамический носитель (4). Каталитически активное покрытие из пористого оксида имеет толщину (d1) слоя, при этом носитель (4) имеет постоянную каталитически неактивную пропитку (12), содержащую по меньшей мере один каталитически неактивный неорганический компонент, не имеющий каталитической активности в отношении очистки выхлопных газов. Постоянная неактивная пропитка (12) присутствует в порах керамического носителя (4) в области с пониженной пористостью под поверхностью керамического носителя (4), и где при этом носитель (4) представляет собой монолитный компонент и состоит из каталитически активного материала, и только подобласть монолитного компонента снабжена пропиткой (12). Изобретение также касается способа получения катализатора. Технический результат - хорошие механические свойства и стабильно хорошая каталитическую активность созданного катализатора. 2 н. и 9 з.п. ф-лы, 2 пр., 4 ил.

Комментарии