Панель для обшивки и/или звукоизоляции стенки транспортного средства и способ ее изготовления - RU2704223C2

Код документа: RU2704223C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к панели для обшивки и/или звукоизоляции транспортного средства, например, автомобильного транспортного средства. Указанная панель является особенно подходящей в качестве панели для обшивки и/или звукоизоляции салона автомобильного транспортного средства, например, таких как панели, расположенные под крышей или на боковых стенках.

Уровень техники

Существует множество ограничений для панелей салона автомобильных транспортных средств. Указанные панели должны быть легковесными для оптимизации массы транспортного средства, они должны быть термоформуемыми для повторения контуров транспортного средства, они должны эффективно поглощать звуковые волны и ограничивать шум внутри транспортного средства, они должны соответствовать требованиям пожарной безопасности и должны быть плотными, чтобы избежать деформации с течением времени. Существует несколько способов изготовления такого материала.

В заявке на выдачу патента FR 2 503 721 описан способ изготовления панели, которая соответствует этим ограничениям. Указанная панель выполнена из центрального слоя и двух усиливающих слоев, расположенных на обеих сторонах центрального слоя. Центральный слой соответствует требованиям легковесности, гибкости и звукопоглощения, в то время как два усиливающих слоя соответствуют требованиям механической прочности. Чтобы добиться этого, центральный слой выполняют из пеноматериала, пропитанного жидкой смолой, который потом сшивают. Использованная смола представляет собой МДИ (4,4'-дифенилметандиизоцианат). Верхняя поверхность покрыта защитным слоем, выполненным для вхождения в контакт с элементом транспортного средства, а нижняя поверхность покрыта декоративным слоем для улучшения эстетики панели, воспринимаемой пользователем транспортного средства. Смола, содержащаяся в пеноматериале, затвердевает, когда все слои связывают во время термоформования, в результате чего панель приобретает желаемую форму.

Однако механическая прочность сшитого пеноматериала является недостаточной, из-за чего требуется использование особенно жестких усиливающих слоев, например, из стекловолокна. Усиливающие слои из стекловолокна представляют собой проблему в плане вторичной переработки панели. Нередко часть панели вырезают, чтобы сделать проем для стеклянной крыши в транспортном средстве. В таких случаях часть панели, удаленную для стеклянной крыши, разрезают и выбрасывают в утиль. Наличие смолы и стекла в этих отходах ограничивает вторичную переработку.

Данный способ производства панели накладывает дополнительные ограничения, так как жидкую смолу подают в пеноматериал посредством уплотняющих валиков с целью пропитывания пеноматериала, помещаемого впоследствии в контакт с катализатором. Реакция катализатора со смолой вызывает выделение в воздух летучих соединений (ЛОС), которые могут вызвать дурной запах, неприятный для рабочих, задействованных в производстве панелей. Более того, панель должна быть отформована до того, как смола образует поперечные связи, что требует постоянного движения производственной линии. Например, если сборочная линия останавливается, пропитанный смолой пеноматериал начинает отвердевать до того, как он попадет в термоформовочную форму, и незавершенные детали должны быть выброшены в утиль.

Способ пропитывания пеноматериала смолой также должен быть тщательно отрегулирован для каждой партии деталей, так как количество смолы в пеноматериале является крайне важным. Если пеноматериал содержит слишком много смолы, смола проступит сквозь декоративный слой и будет видна на углах, обезображивая декоративный слой. Если пеноматериал содержит слишком мало смолы, панель будет слишком мягкой, и не будет обладать достаточной механической прочностью. Сведение количества смолы для каждой партии деталей к совершенному представляет собой сложный итеративный процесс, который требует большого опыта.

Таким образом, существует необходимость в новой панели для салона автомобиля, которая соответствует указанным выше требованиям, но характеризуется улучшенным способом изготовления.

Описание изобретения

Настоящее изобретение относится к новому материалу, который соответствует всем указанным выше требованиям, но при этом пеноматериал пропитан сухим способом без пропитывания жидкостью.

Первый аспект настоящего изобретения относится к панели для отделки и/или звукоизоляции стенки транспортного средства, причем вышеупомянутая панель содержит:

- центральный слой, образованный путем пропитывания гибкого и пористого материала термоформуемой смолой с последующим отверждением термоформуемой смолы, и

- два усиливающих слоя, расположенных на обеих сторонах центрального слоя,

- при этом пропитывание гибкого и пористого материала термоформуемой смолой осуществляется глубоко внутри гибкого и пористого материала посредством воздействия на порошок из вышеупомянутой термоформуемой смолы переменным электрическим полем,

- причем два усиливающих слоя изготовлены из гибкого или полужесткого материала.

Настоящее изобретение, таким образом, предоставляет панель для салона автомобильного транспортного средства, которая является одновременно легковесной, термоформуемой, звуконепроницаемой, соответствующей всем требованиям безопасности и компактности. Гибкий и пористый материал, образующий слой сердцевины, может преимущественно представлять собой пеноматериал, состоящий по меньшей мере частично из открытых ячеек.

Пропитывание смолой глубоко внутри ячеистой сердцевины пеноматериала и использование усиливающих слоев, выполненных из гибких или полужестких материалов, улучшает распределение смолы и когезию между усиливающими слоями и центральным слоем. Усиливающие слои из стекловолокна более не являются необходимыми, и, таким образом, панель легче подвергать вторичной переработке.

Проблемы с запахом и сведением к совершенству влажного способа изготовления также устраняются в сухом способе, причем гибкий и пористый материал пропитывается термоформуемой смолой без использования жидкости. Отверждение термоформуемой смолы может должным образом производиться после проникновения термоформуемой смолы в материал, что устраняет временные ограничения, связанные с засыханием жидкой термоформуемой смолы внутри гибкого и пористого материала.

Согласно одному варианту осуществления по меньшей мере один усиливающий слой изготовлен путем пропитывания второго пористого материала порошком из термоформуемой смолы посредством воздействия на него переменным электрическим полем. Сухие смолы, которыми осуществлено пропитывание, могут быть отверждены позднее; усиливающие слои могут быть изготовлены способом, подобным тому, которым изготовлен центральный слой, на вспомогательной производственной линии. Предпочтительно второй пористый материал представляет собой нетканое полотно на основе синтетических волокон. Альтернативно второй пористый материал представляет собой полотно, изготовленное из натуральных или иных волокон.

Согласно одному способу изготовления панель содержит декоративный слой, прикрепленный посредством термосклеивающего слоя к поверхности усиливающего слоя. Преимущественно панель также содержит защитный слой, прикрепленный к одной поверхности усиливающего слоя посредством термосклеивающего слоя.

Согласно второму аспекту настоящее изобретение относится к способу изготовления панели в соответствии с первым аспектом настоящего изобретения, причем способ включает следующие этапы:

- наложение термоформуемой смолы в форме порошка на гибкий и пористый материал,

- пропитывание термоформуемой смолой глубоко внутри гибкого и пористого материала путем воздействия переменным электрическим полем, проходящим сквозь гибкий и пористый материал, и

- прикрепление термоформуемой смолы к гибкому и пористому материалу посредством размягчения.

Согласно первому варианту осуществления способа изготовления способ включает следующие этапы:

- установку нижнего усиливающего слоя на нижнюю поверхность гибкого и пористого материала перед этапом наложения термоформуемой смолы и

- установку верхнего усиливающего слоя на верхнюю поверхность гибкого и пористого материала перед этапом пропитывания термоформуемой смолой,

- изготовление усиливающих слоев с использованием второго пористого материала,

- пропитывание термоформуемой смолой, выполненной с возможностью пропитывания вторых пористых материалов усиливающих слоев.

Указанные варианты осуществления предоставляют возможность одновременного пропитывания центральных слоев и усиливающих слоев.

Согласно второму варианту осуществления способа изготовления способ включает следующие этапы:

- установку нижнего усиливающего слоя на нижнюю поверхность гибкого и пористого материала после этапа пропитывания термоформуемой смолой и

- установку верхнего усиливающего слоя на верхнюю поверхность гибкого и пористого материала после этапа пропитывания термоформуемой смолой,

- изготовление усиливающих слоев с использованием второго пористого материала для каждого усиливающего слоя, причем способ включает следующие этапы:

- наложение ой смолы в форме порошка на второй пористый материал,

- пропитывание термоформуемой смолой глубоко внутри гибкого и пористого материала путем воздействия переменным электрическим полем, проходящим сквозь второй пористый материал, и

- прикрепление термоформуемой смолы ко второму пористому материалу посредством размягчения.

Указанный вариант осуществления позволяет изменять композицию смолы и/или гибкого и пористого материала между центральным слоем и усиливающими слоями.

Преимущественно способ включает следующие этапы:

- установку вторых пористых материалов усиливающих слоев перед этапом пропитывания термоформуемой смолой и

- разделение двух вторых пористых материалов после этапа прикрепления термоформуемой смолы посредством размягчения,

- этап пропитывания термоформуемой смолой, выполненной с возможностью пропитывания обоих вторых пористых материалов.

Указанный вариант осуществления предоставляет возможность изготовления двух усиливающих слоев на одной производственной линии.

Согласно одному варианту осуществления этап, заключающийся в прикреплении термоформуемой смолы к гибкому и пористому материалу посредством размягчения, включает следующие этапы:

- прессование гибкого и пористого материала при высокой температуре, сопровождающееся термоскреплением, и

- прекращение прессования так, что гибкий и пористый материал повторно взбухает.

Указанный вариант осуществления позволяет рассеять смолу по гибкому и пористому материалу и скрепить разные слои, используя преимущество способности гибкого и пористого материала в горячем состоянии частично восстанавливать свою изначальную толщину, когда он более не сдерживается.

Указанное повторное набухание может происходить немедленно после выхода из устройства, прикладывающего давление к пористому материалу, для производства частей относительно толстого полуфабриката, которые в последующем подлежат термоформованию. Повторное набухание также может происходить во время термоформования с использованием преимущества доступного тепла в термоформовочном устройстве, в этом случае части полуфабриката не являются такими толстыми, и производственное оборудование упрощается.

Согласно одному варианту осуществления этап наложения смолы выполняют путем рассеивания ее по одной поверхности гибкого и пористого материала.

Согласно одному варианту осуществления этапы наложения смолы и пропитывания ею выполняют посредством локального применения. Указанный вариант осуществления также позволяет выполнять наложение термоформуемой смолы и пропитывание ею локальным образом в гибком и пористом материале так, чтобы создавать отходные поверхности, на которых гибкий и пористый материал не пропитан смолой или же пропитан в недостаточной степени. Указанные отходные поверхности могут быть позже вырезаны для какого-либо конкретного применения, например, для создания люка в крыше. Указанные отходные поверхности могут быть подвергнуты вторичной переработке проще, чем существующие отходы, путем разложения непропитанных слоев, не содержащих стекловолокна. Кроме того, этот вариант осуществления экономит смолу.

Краткое описание графических материалов

Способ осуществления настоящего изобретения, а также преимущества, им предоставляемые, будут ясно видны из следующего варианта осуществления, предоставленного в качестве неограничивающего примера, в соответствии с прилагаемыми графическими материалами, на которых фиг. 1—3 представляют собой:

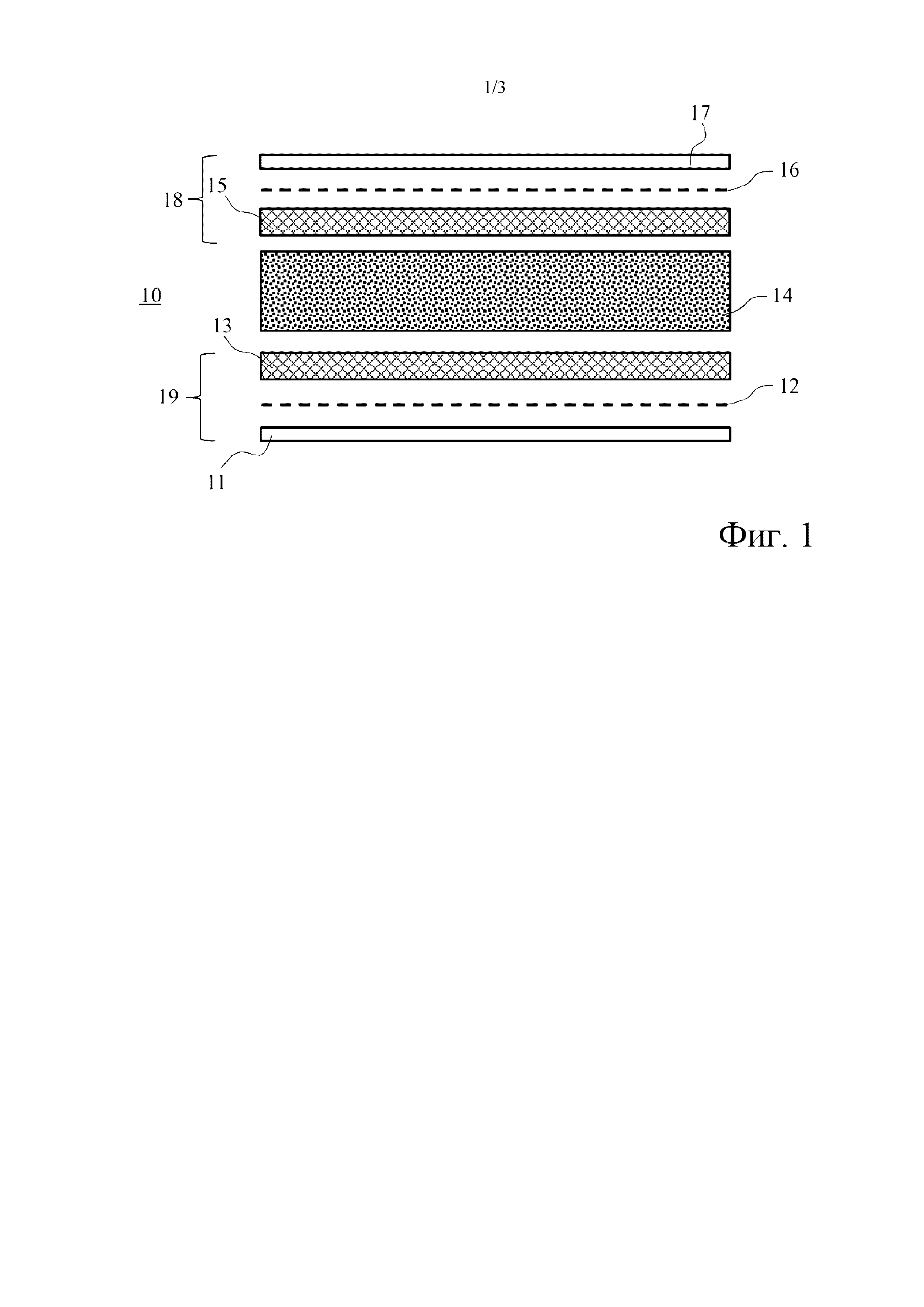

фиг. 1: схематическое представление в соответствии с видом в поперечном сечении панели салона автомобиля согласно одному варианту осуществления настоящего изобретения;

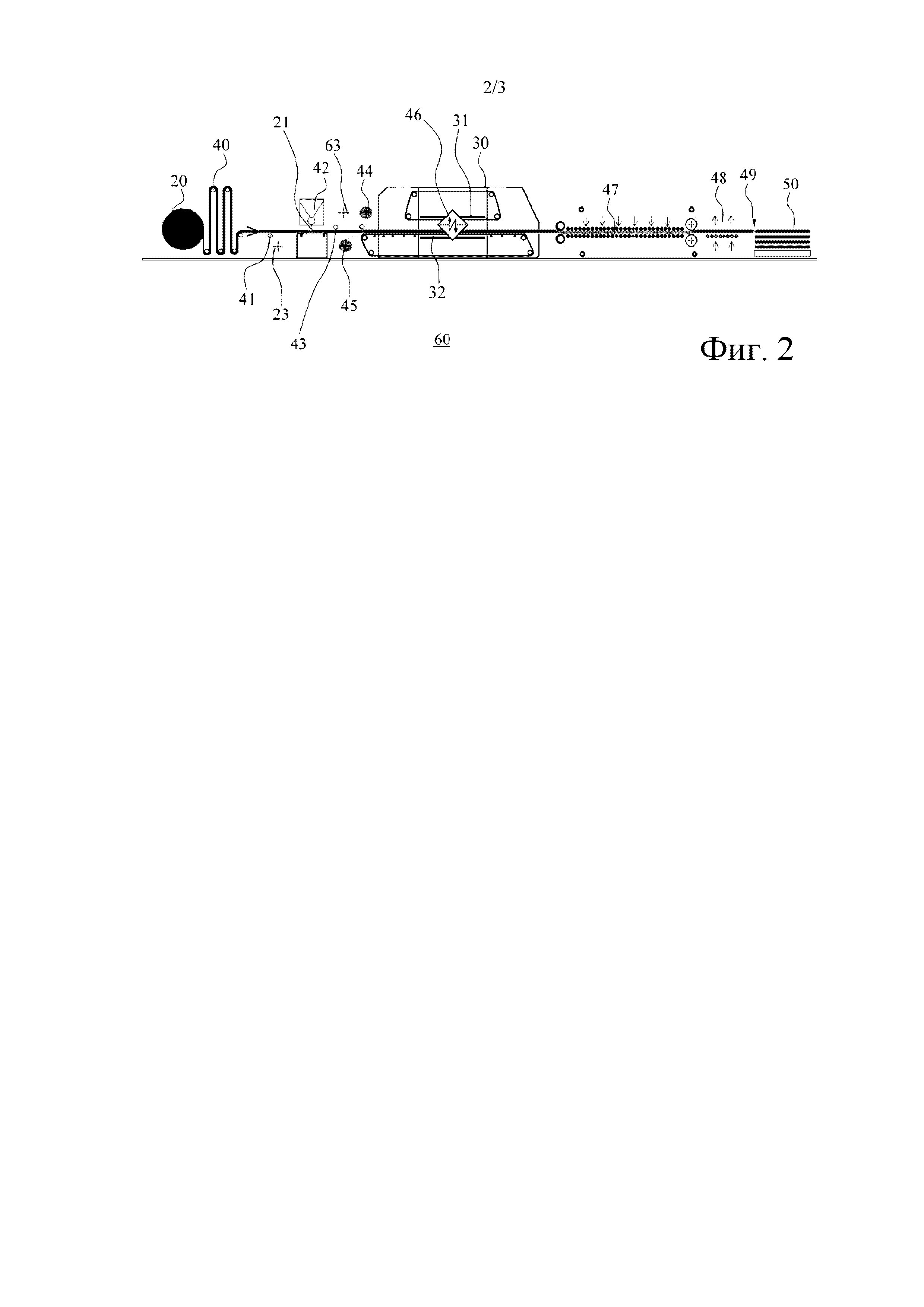

фиг. 2: схематическое представление способа изготовления панели, представленной на фиг. 1, согласно первому варианту осуществления настоящего изобретения;

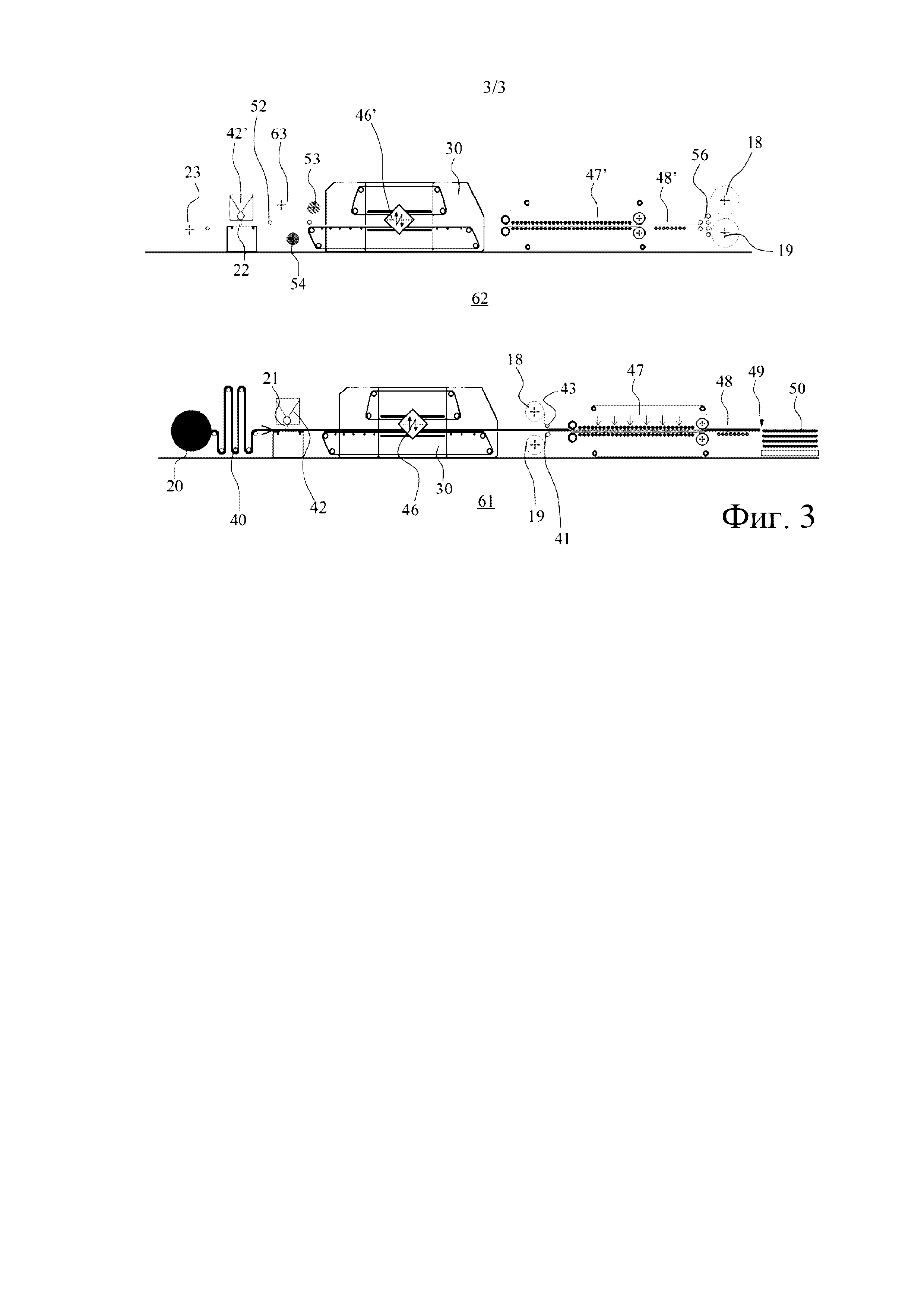

фиг. 3: схематическое представление способа изготовления панели, представленной на фиг. 1, согласно второму варианту осуществления настоящего изобретения.

Подробное описание изобретения

На фиг. 1 изображена панель 10 для салона автомобиля, содержащая множество слоев 11-17. Центральный слой 14 окружен верхними слоями 18 и нижними слоями 19. Центральный слой 14 непосредственно окружен двумя усиливающими слоями 13, 15. Центральный слой 14 образован путем пропитывания 46 термоформуемой смолой 21 глубоко внутри гибкого и пористого материала 20 с последующим отверждением термоформуемой смолы 21. Например, гибкий и пористый материал 20 представляет собой полиэфирный пеноматериал, образованный по меньшей мере частично из открытых ячеек, характеризующийся плотностью, превышающей 5 кг/м3. В описании этого варианта осуществления термин «пеноматериал» будет использоваться для обозначения гибкого и пористого материала 20.

Пропитывание 46 термоформуемой смолой 21 осуществляют путем воздействия переменным электрическим полем, проходящим сквозь пеноматериал 20. Каждый усиливающий слой 13, 15 прикреплен к внешнему слою 11, 17 с помощью термосклеивающего слоя 12, 16. Например, термосклеивающий слой может представлять собой пленку, перфорированную пленку, слой порошка или термосклеивающую нить. Предпочтительно термосклеивающий слой, прикрепленный к декоративному слою, должен быть воздухопроницаемым, если пеноматериал должен характеризоваться акустическими свойствами. Нижний усиливающий слой 13 прикреплен к декоративному слою 11 с помощью термосклеивающего слоя 12, и верхний усиливающий слой 15 прикреплен к защитному слою 17 с помощью термосклеивающего слоя 16. Усиливающие слои 13, 15 изготовлены с использованием гибкого или полужесткого материала. Предпочтительно усиливающие слои 13, 15 изготовлены с использованием второго пористого материала 23, 63. Например, второй пористый материал 23, 63 представляет собой нетканое полотно на основе синтетических волокон, в частности, полиэфир, характеризующееся поверхностной плотностью по массе, составляющей более 10 г/м². В описании этого варианта осуществления термин «нетканый» будет использоваться для обозначения второго пористого материала 23, 63.

На фиг. 2 изображен первый пример варианта осуществления изготовления панели 10. Пеноматериал 20 намотан в начале производственной линии 60. Указанный пеноматериал 20 разматывают в ходе процесса изготовления для образования панели 10. Первый этап 40 заключается в накоплении пеноматериала 20 для осуществления замены рулона без остановки производственной линии 60. Нижнюю поверхность пеноматериала 20 затем покрывают 41 нетканым материалом 23, который образует усиливающий слой 13. Следующий этап заключается в наложении 42 термоформуемой смолы 21 в форме порошка на верхнюю поверхность пеноматериала 20 для образования центрального слоя 14. Например, термоформуемая смола 21 представляет собой эпоксидный порошок, характеризующийся размером гранул в диапазоне от 0 до 100 мкм. Количество накладываемой термоформуемой смолы 21 отмеряют с высокой точностью, например, в диапазоне от 20 до 500 г/м².

В соответствии с этапом 42 для наложения термоформуемой смолы 21 нетканый материал 63, пригодный для образования верхнего усиливающего слоя 15, добавляют 43 на верхнюю поверхность пеноматериала 20. Термосклеивающий слой 16 и защитный слой 17 затем добавляют 44 к нетканому материалу 63. Термосклеивающий слой 12 и декоративный слой 11 также добавляют 45 к нетканому материалу 23. Полученный таким образом продукт направляют в камеру 30 для пропитывания, имеющую верхний 31 и нижний 32 электроды для создания переменного электрического поля, проходящего сквозь пеноматериал 20 и нетканый материал 23, 63 для перемещения термоформуемой смолы 21 к центру пеноматериала 20 и нетканого материала 23, 63. Предпочтительно амплитуда переменного электрического поля находится в диапазоне от 500 до 5000 вольт/мм, преимущественно в диапазоне от 1000 до 3000 вольт/мм, при частоте, составляющей приблизительно 50 Гц. Камера 30 для пропитывания, таким образом, обеспечивает равномерное распределение термоформуемой смолы 21 во внутреннюю часть пеноматериала 20 и нетканого материала 23, 63. Во время пропитывания 46 наличие термосклеивающих слоев 12, 16, плотно прилегающих к термоформуемой смоле 21, удерживает термоформуемую смолу 21 внутри пеноматериала 20 и нетканого материала 23, 63.

При выходе из камеры 30 полученный продукт содержит все составляющие элементы завершенных слоев 11-17 с эффективным пропитыванием 46 термоформуемой смолой 21 пеноматериала 20 и нетканого материала 23, 63. Полученный продукт прессуют 47 при высокой температуре путем каландрирования между двумя наборами цилиндров для распространения термоформуемой смолы 21 к сердцевине волокон и для связывания термоформуемой смолы 21. Затем прессование прекращают 48 при высокой температуре так, что пеноматериал 20 может восстановить объем [sic]. В конце полуфабрикат нарезают 49 в соответствии с желаемыми размерами и затем складируют 50. Для завершения изготовления панели 10 полуфабрикат подвергают термоформованию в термоформовочной форме (не показана) так, чтобы получить центральный слой 14 и усиливающие слои 13, 15. Производственная линия 60, показанная на фиг. 2, производит несколько десятков метров полуфабриката в минуту при ширине в несколько метров. Отверждение может быть осуществлено после складирования и/или транспортировки полуфабриката, что упрощает процесс изготовления панелей 10. Альтернативно отверждение может быть осуществлено на той же производственной линии 60, минуя этапы нарезания 49 и хранения 50. Хранение 50 также может осуществляться путем намотки полуфабриката, минуя таким образом этап нарезания 49.

На фиг. 3 изображен второй пример способа изготовления панели 10. Таким же образом, как и для производственной линии 60, представленной на фиг. 2, пеноматериал 20 намотан в начале производственной линии 61. Первый этап 40 заключается в накоплении пеноматериала 20 для осуществления замены рулона без остановки производственной линии 61. Следующий этап заключается в наложении 42 термоформуемой смолы 21 в форме порошка на верхнюю поверхность пеноматериала 20. Полученный таким образом продукт направляют в камеру 30 для пропитывания для воздействия переменным электрическим полем, проходящим сквозь пеноматериал 20, так, чтобы переместить термоформуемую смолу 21 в сердцевину пеноматериала 20.

При выходе из камеры 30 нижнюю поверхность пеноматериала 20 прикрепляют 41 к нижним слоям 19, и верхнюю поверхность прикрепляют 43 к верхним слоям 18. Полученный продукт содержит все составляющие элементы завершенных слоев 11-17 с эффективным пропитыванием 46 термоформуемой смолой 21 пеноматериала 20. Полученный продукт прессуют 47 при высокой температуре путем каландрирования между двумя наборами цилиндров для распространения термоформуемой смолы 21 в сердцевину волокон и для связывания термоформуемой смолы 21, которая покрывает внутреннее пространство ячеек пеноматериала. Затем прессование прекращают 48 при высокой температуре так, что пеноматериал 20 и нетканый материал 23, 63 могут восстановить объем. В конце полуфабрикат нарезают 49 в соответствии с желаемыми размерами и затем складируют 50. Для завершения изготовления панели 10 полуфабрикат подвергают термоформованию в термоформовочной форме (не показана).

В отличие от способа изготовления, представленного на фиг. 2, элементы, образующие усиливающие слои 13, 15 прикрепляют к термосклеивающим слоям 12, 16 и к внешним слоям 11, 17 на специальной производственной линии 62. Указанная производственная линия 62 снабжена нетканым материалом 23, намотанным в начале производственной линии. Первый этап 42’ заключается в наложении термоформуемой смолы 22 в форме порошка на верхнюю поверхность нетканого материала 23. Количество накладываемой термоформуемой смолы 22 отмеряют с высокой точностью, например, в диапазоне от 20 до 500 г/м². После этапа 42' наложения термоформуемой смолы 22 другой нетканый материал 63 добавляют 52 к верхней поверхности нетканого материала 23. Термосклеивающий слой 12 и декоративный слой 11 затем добавляют 54 к нижней поверхности нетканого материала 23. Термосклеивающий слой 16 и защитный слой 17 также добавляют 53 к нетканому материалу 63. Полученный таким образом продукт направляют в камеру 30 для пропитывания для воздействия переменным электрическим полем, проходящим сквозь нетканый материал 23, 63, так, чтобы переместить термоформуемую смолу 22 в сердцевину нетканого материала 23, 63. Полученный таким образом продукт прессуют 47 при высокой температуре путем каландрирования между двумя наборами цилиндров для распространения термоформуемой смолы 22 к сердцевине волокон и для связывания термоформуемой смолы 22. Затем прессование прекращают 48 при высокой температуре так, что пеноматериал и нетканый материал 23, 63 могут восстановить объем.

Два нетканых материала 23, 63 затем разделяют 56 для получения составляющих элементов как верхнего 18, так и нижнего 19 слоев. Указанные элементы впоследствии используют в качестве промежуточных продуктов для этапов 41 и 43 производственной линии 61. В конце конечный этап (не показан) отверждения термоформуемой смолы 21 полуфабриката делает возможным отверждение термоформуемой смолы 22 усиливающих слоев 13, 15.

В этом примере два усиливающих слоя 13, 15, прикрепленные к термосклеивающим слоям 12, 16 и внешним слоям 11, 17, изготавливают на той же производственной линии 62 путем сочетания нетканых материалов 23, 63. Альтернативно два усиливающих слоя 13, 15, прикрепленные к термосклеивающим слоям 12, 16 и внешним слоям 11, 17, могут быть изготовлены на независимых производственных линиях. Альтернативно количество слоев 11-17 или расположение внешних наружных слоев 11, 17 панели 10 могут быть изменены без изменения изобретения.

Настоящее изобретение, таким образом, открывает возможность производства панели 10 для салона автомобиля, которая является как легковесной, так и термоформуемой, и которая поглощает звуковые волны и соответствует требованиям безопасности и компактности. Гибкий и пористый материал, образующий слой сердцевины, может преимущественно представлять собой пеноматериал, состоящий по меньшей мере частично из открытых ячеек.

Реферат

Настоящее изобретение относится к панели для обшивки и/или звукоизоляции транспортного средства. Предложена панель (10) для обшивки и/или звукоизоляции крыши или боковых стенок (стенки) транспортного средства, содержащая: центральный слой (14), изготовленный путем пропитывания (46) полиэфира (20) эпоксидным порошком (21) с последующим отверждением эпоксидного порошка (21), и два усиливающих слоя (13, 15), расположенных на обеих сторонах центрального слоя (14), в которой пропитывание (46) полиэфира (20) эпоксидным порошком (21) осуществлено глубоко внутри полиэфира (20) путем воздействия на эпоксидный порошок (21) переменным электрическим полем, при этом два усиливающих слоя (13, 15) изготовлены с использованием гибкого или полужесткого материала. Также описан способ изготовления панели. Технический результат состоит в улучшении эксплуатационных характеристик, связанных со снижением веса панели при возможности термоформования, а также в улучшении поглощения звуковых волн. 2 н. и 11 з.п. ф-лы.

Комментарии