Получаемые по способу электропрядения органическо-неорганические волокна - RU2439216C2

Код документа: RU2439216C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к новым органическо-неорганическим гибридным волокнам и к способам получения гибридных волокон и к композитным изделиям, включающим полимерную матрицу и введенные в матрицу органическо-неорганические гибридные волокна.

Уровень техники

Армированные стекловолокном полимерные изделия, предназначенные для использования в промышленности изготовления печатных плат, хорошо известны. Изделия образуют носитель и диэлектрический слой для тонких контуров меди, которые образуют электрическую цепь. Так называемые заготовки для печатных плат изготавливают в результате ламинирования под действием тепла и давления тонкой медной фольги на одну или обе основные поверхности полимерных подложек, армированных стекловолокном. В альтернативном варианте медную фольгу размещают на стекловолокнистом нетканом мате, импрегнированном частично отвержденным полимером, называемым препрегом, с последующим проведением формования под действием высокой температуры и давления. Для определения конфигурации печатной схемы на медные поверхности заготовки наносят подходящую для использования маску. После этого маскированную фольгу подергают воздействию способа химического отправления для растворения немаскированных частей медной фольги. Оставшиеся части фольги исполняют функцию траекторий электрических контактов готовой печатной платы.

В последние годы наметилась тенденция к миниатюризации электронного оборудования и повышению быстродействия. В результате это привело к получению уменьшенных плат и повышенных плотностей монтажа. По мере увеличения плотностей монтажа также увеличивается и количество выделяющегося тепла. Тепловыделение представляет собой проблему как для заготовки для печатной платы, так и для готовой печатной платы. Степень термического расширения стекловолокна очень сильно отличается от соответствующей характеристики полимерной матрицы, что приводит к короблению медного покрытия. Это может привести к возникновению проблем со слипанием и коротким замыканием.

Краткое изложение изобретения

Настоящее изобретение предлагает органическо-неорганическое гибридное волокно, включающее:

(a) органическую полимерную фазу и

(b) неорганическую полимерную фазу,

где (а) и (b) перемешиваются и вступают в реакцию друг с другом.

Гибридное волокно может быть получено по способу электропрядения, в котором прядение проводят из электропроводящего раствора органического полимера и неорганического олигомера или его предшественника в присутствии электрического поля между мундштуком и источником заземления, где органическая и неорганическая фазы перемешиваются и вступают в реакцию друг с другом.

Гибридные волокна могут быть использованы для армирования полимерных материалов, таких как те, которые связаны с изготовлением печатных плат. Благодаря неорганическому компоненту волокна придают композитному изделию стабильность геометрических размеров, а органический компонент делает коэффициент термического расширения более близким соответствующей характеристике полимерной матрицы, что в результате приводит к меньшему короблению медного покрытия. В дополнение к этому, способ электропрядения может позволить получить волокна, имеющие наноразмеры, которые дополнительно сводят коробление к минимуму.

Краткое описание чертежей

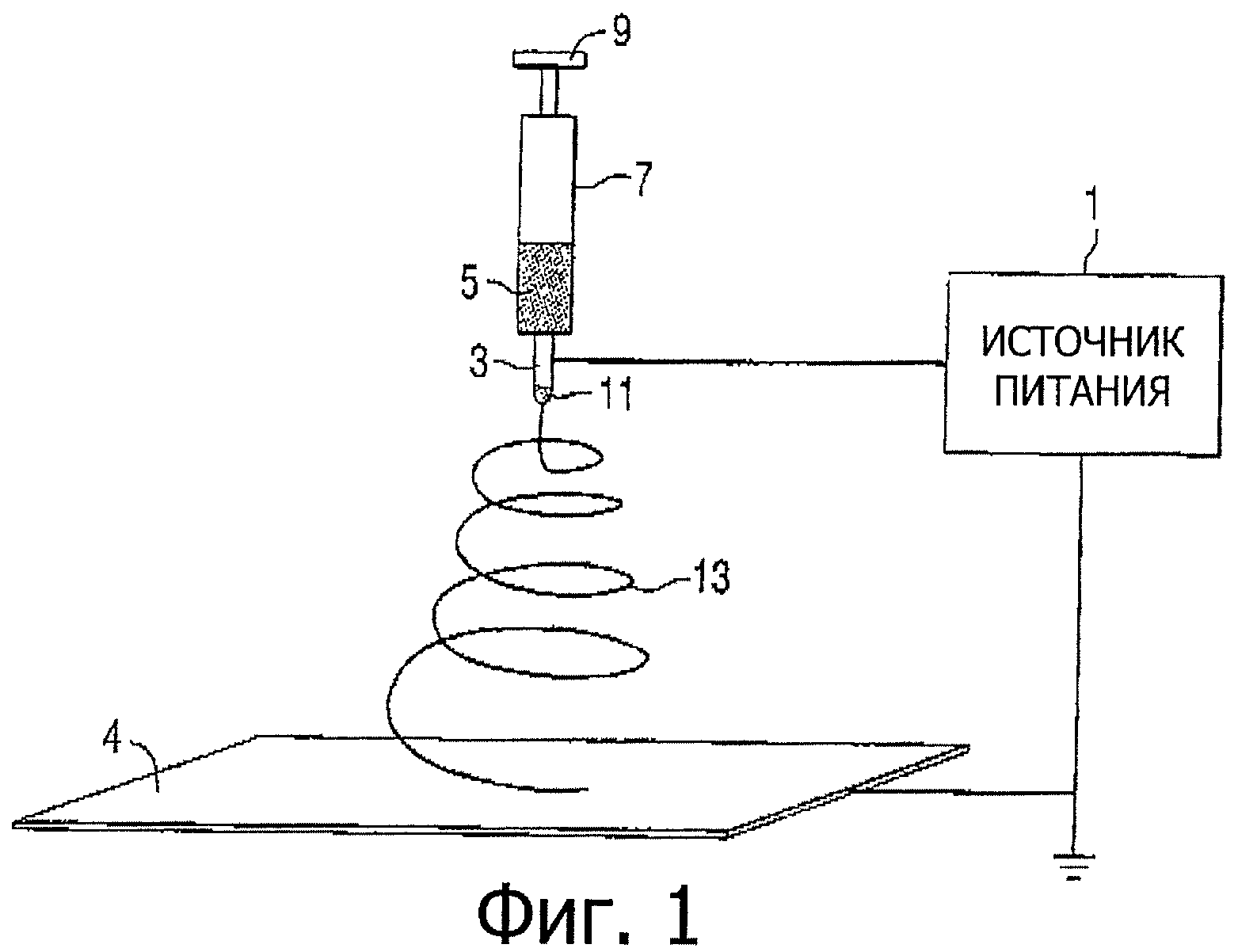

Фигура 1 демонстрирует базовую систему для электропрядения.

Фигура 2 моделирует снимок, полученный по методу сканирующей электронной микроскопии (СЭМ) для нетканого мата.

Подробное раскрытие изобретения

Для целей следующего далее подробного описания изобретения необходимо понимать, что изобретение может принимать различные альтернативные вариации и последовательности стадий за исключением тех случаев, когда однозначно будет указываться обратное. Кроме того, в отличие от любых рабочих примеров или тех случаев, когда будет указано другое, все числа, выражающие, например, количества ингредиентов, использующихся в описании изобретения и формуле изобретения, должны пониматься как во всех случаях модифицированные термином «приблизительно». В соответствии с этим, если только не будет указано обратного, численные параметры, приведенные в следующем далее описании изобретения и прилагаемой формуле изобретения, представляют собой приближенные величины, которые могут варьироваться в зависимости от желательных свойств, получаемых в настоящем изобретении. В самом крайнем случае и не в попытке ограничения применения к объему формулы изобретения доктрины эквивалентов, каждый численный параметр должен восприниматься, по меньшей мере, в свете количества приведенных значащих численных разрядов и в рамках применения обычных методик округления. Несмотря на то, что численные диапазоны и параметры, представляющие широкий объем изобретения, представляют собой приближенные величины, численные величины, приведенные в конкретных примерах, приведены по возможности наиболее точно. Однако любая численная величина по самой своей природе включает определенные ошибки, с неизбежностью возникающие в результате наличия стандартной погрешности, возникающей в результатах ее измерений, получаемых в соответствующих испытаниях.

Кроме того, необходимо понимать, что любой численный диапазон, указанный в настоящем документе, предполагает включение всех поддиапазонов, входящих в его пределы. Например, диапазон «от 1 до 10» предполагает включение всех поддиапазонов от (и с включением) приведенного минимального значения 1 до (и с включением) приведенного максимального значения 10, то есть, при минимальном значении, равном или большем 1, и максимальном значении, равном или меньшем 10.

В данной заявке использование единственного числа включает использование множественного числа, а использование множественного числа включает использование единственного числа, если только конкретно не будет указано другого. В дополнение к этому, в данной заявке использование «или» обозначает «и/или», если только конкретно не будет указано другого, даже несмотря на возможность недвусмысленного использования «и/или» в некоторых случаях.

Термин «полимер» также предусматривает включение сополимера и олигомера. Термин «акриловый» подразумевает включение термина «метакриловый» и представляется в виде «(мет)акриловый».

Как можно сказать, обращаясь к фигуре 1, система для электропрядения состоит из трех основных компонентов - источника питания 1, мундштука 3 и электрозаземленного коллектора 4. В способе электропрядения могут быть использованы постоянный ток или переменный ток. Раствор гибридного полимера 5 содержится в шприце 7. Шприцевой насос 9 передавливает раствор через мундштук 3 при контролируемом расходе. На кончике иглы 11 формируется капля раствора. При приложении напряжения обычно в диапазоне от 5 до 30 киловольт (кВ) капля становится электрически заряженной. Следовательно, капля претерпевает воздействие электростатического отталкивания между поверхностными зарядами и силами, создаваемыми внешним электрическим полем. Данные электрические силы будут искажать каплю и, в конечном счете, будут преодолевать поверхностное натяжение раствора полимера, приводя в результате к эжектированию струи жидкости 13 с кончика иглы 11. Вследствие своего заряда струя вытягивается вниз в направлении заземленного коллектора 4. Во время своего перемещения в направлении коллектора 4 струя 13 подвергается растягивающему воздействию, приводящему к образованию тонкого волокна. Непрерывно образующееся заряженное волокно осаждается на коллектор 4 в виде случайным образом ориентированного нетканого мата, для общего случая продемонстрированного на фигуре 2. В альтернативном варианте получаемое по способу электропрядения волокно может быть собрано упорядочивающим или выравнивающим образом. Этого можно добиться в результате использования коллектора, состоящего из двух проводящих полос, разделенных свободным пространством зазора, доходящего вплоть до нескольких сантиметров. Получаемые по способу электропрядения волокна во время процесса электропрядения могут быть в больших масштабах длин выровнены в одном направлении. Введение в зазор на коллекторе изолирующей прокладки изменяет конфигурацию электростатических сил, воздействующих на волокна, перекрывающие зазор. Под действием таких электростатических сил в противоположных направлениях заряженные волокна вытягиваются, выравниваясь перпендикулярно каждой кромке зазора даже несмотря на необходимость резких изменений направления движения. Электростатические отталкивания между осажденными нановолокнами могут дополнительно улучшить степень выравнивания. Обратитесь к работе Li and Xia, «Advanced Materials», 2004, 16, No.14, July 19, pages 1162-1163.

Органическими полимерами настоящего изобретения могут являться акриловые полимеры. В соответствии с использованием в настоящем документе термин «акриловый» полимер относится к тем полимерам, которые хорошо известны специалистам в соответствующей области техники и которые получаются в результате проведения полимеризации для одного или нескольких полимеризуемых материалов с ненасыщенностью этиленового типа. (Мет)акриловые полимеры, подходящие для использования в настоящем изобретении, могут быть получены по любому из широкого ассортимента способов, как это должны понимать специалисты в соответствующей области техники. (Мет)акриловые полимеры получают в результате проведения полимеризации присоединением для ненасыщенных полимеризуемых материалов, которые имеют силановые группы, карбоксильные группы, гидроксильные группы и необязательно азотсодержащую группу. Примеры силановых групп включают нижеследующие, но не ограничиваются только этими: группы, которые обладают структурой Si-Xn (где n представляет собой целое число, имеющее значение в диапазоне от 1 до 3, а Х выбирают из хлора, сложных алкоксиэфиров и/или сложных ацилоксиэфиров). Такие группы гидролизуются в присутствии воды, в том числе влаги в воздухе, с образованием силанольных групп, которые конденсируются с образованием групп -Si-O-Si-.

Примеры силансодержащих полимеризуемых материалов с ненасыщенностью этиленового типа, подходящих для использования при получении таких (мет)акриловых полимеров, включают нижеследующие, но не ограничиваются только этими: алкоксисиланы с ненасыщенностью этиленового типа и ацилоксисиланы с ненасыщенностью этиленового типа, более конкретные примеры которых включают винилсиланы, такие как винилтриметоксисилан, акрилатоалкоксисиланы, такие как гамма-акрилоксипропилтриметоксисилан и гамма-акрилоксипропилтриэтоксисилан, и метакрилатоалкоксисиланы, такие как гамма-метакрилоксипропилтриметоксисилан, гамма-метакрилоксипропилтриэтоксисилан и гамма-метакрилоксипропилтрис(2-метоксиэтокси)силан; ацилоксисиланы, включающие, например, акрилатоацетоксисиланы, метакрилатоацетоксисиланы и ацетоксисиланы с ненасыщенностью этиленового типа, такие как акрилатопропилтриацетоксисилан и метакрилатопропилтриацетоксисилан. В определенных вариантах реализации желательным может оказаться использование мономеров, которые в результате проведения полимеризации присоединением приведут к получению (мет)акрилового полимера, в котором атомы Si у получающихся в результате гидролизуемых силильных групп будут отделены от основной цепи полимера, по меньшей мере, двумя атомами. Предпочтительными мономерами являются (мет)акрилоксиалкилполиалкоксисилан, в частности (мет)акрилоксиалкилтриалкоксисилан, у которого алкильная группа содержит от 2 до 3 атомов углерода, а алкоксигруппы содержат от 1 до 2 атомов углерода.

В определенных вариантах реализации количество силансодержащего полимеризуемого материала с ненасыщенностью этиленового типа, использующегося в совокупной смеси мономеров, выбирают таким образом, чтобы в результате получить (мет)акриловый полимер, имеющий силановые группы, которые содержат от 0,2 до 20, предпочтительно от 5 до 10, массовых процентов кремния при расчете на массу совокупной комбинации мономеров, использующейся при получении (мет)акрилового полимера.

(Мет)акриловые полимеры, подходящие для использования в настоящем изобретении, обычно представляют собой продукт реакции для одного или нескольких вышеупомянутых силансодержащих полимеризуемых материалов с ненасыщенностью этиленового типа, а предпочтительно полимеризуемого материала с ненасыщенностью этиленового типа, который содержит карбоксил, такой как группы карбоновой кислоты или ее ангидрида. Примеры подходящих для использования кислот с ненасыщенностью этиленового типа и/или их ангидридов включают нижеследующие, но не ограничиваются только этими: акриловая кислота, метакриловая кислота, итаконовая кислота, кретоновая кислота, малеиновая кислота, малеиновый ангидрид, цитраконовый ангидрид, итаконовый ангидрид, сульфоновые кислоты с насыщенностью этиленового типа и/или ангидриды, такие как сульфоэтилметакрилат, и сложные полуэфиры малеиновой и фумаровой кислот, такие как бутилгидромалеинат и этилгидрофумарат, у которых одну карбоксильную группу подвергают этерификации под действием спирта.

Примерами других полимеризуемых мономеров с ненасыщенностью этиленового типа, позволяющих вводить карбоксильную функциональность, являются алкил-, в том числе циклоалкил-, и арил(мет)акрилаты, содержащие от 1 до 12 атомов углерода в алкильной группе и от 6 до 12 атомов углерода в арильной группе. Конкретные примеры таких мономеров включают метилметакрилат, н-бутилметакрилат, н-бутилакрилат, 2-этилгексилметакрилат, циклогексилметакрилат и фенилметакрилат.

Количество полимеризуемых карбоксилсодержащих мономеров с ненасыщенностью этиленового типа предпочтительно является достаточным для получения уровня содержания карбоксила, доходящего вплоть до 55, предпочтительно находящегося в диапазоне от 15,0 до 45,0, массовых процентов при расчете на массу совокупной комбинации мономеров, использующейся для получения (мет)акрилового полимера. Предпочтительно, чтобы по меньшей мере часть карбоксильных групп была образована карбоновой кислотой, так что кислотное число полимера будет находиться в диапазоне от 20 до 80, предпочтительно от 30 до 70, при расчете на 100% твердого вещества смолы.

(Мет)акриловый полимер, использующийся в изобретении, также предпочтительно содержит и гидроксильную функциональность, обычно получаемую в результате использования гидроксилфункционального полимеризуемого мономера с ненасыщенностью этиленового типа. Примеры таких материалов включают гидроксиалкиловые эфиры (мет)акриловых кислот, содержащие от 2 до 4 атомов углерода в гидроксиалкильной группе. Конкретные примеры включают гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат и 4-гидроксибутил(мет)акрилат. Количество гидроксифункционального мономера с ненасыщенностью этиленового типа является достаточным для получения уровня содержания гидроксила, доходящего вплоть до 6,5, такого как в диапазоне от 0,5 до 6,5, предпочтительно от 1 до 4, массовых процентов при расчете на массу совокупной комбинации мономеров, использующейся при получении (мет)акрилового полимера.

(Мет)акриловый полимер необязательно содержит азотсодержащую функциональность, вводимую при помощи азотсодержащего мономера с ненасыщенностью этиленового типа. Примерами азотсодержащей функциональности являются амины, амиды, мочевины, имидазолы и пирролидоны. Примерами подходящих для использования N-содержащих мономеров с ненасыщенностью этиленового типа являются: аминофункциональные полимеризуемые материалы с ненасыщенностью этиленового типа, которые включают нижеследующие, но не ограничиваются только этими: п-диметиламиноэтилстирол, трет-бутиламиноэтил(мет)акрилат, диметиламиноэтил(мет)акрилат, диэтиламиноэтил(мет)акрилат, диметиламинопропил(мет)акрилат и диметиламинопропил(мет)акриламид; амидофункциональные материалы с ненасыщенностью этиленового типа, которые включают акриламид, метакриламид, н-метилакриламид и н-этил(мет)акриламид; мочевинофункциональные мономеры с ненасыщенностью этиленового типа, которые включают метакриламидоэтилэтиленмочевину.

В случае использования азотсодержащего мономера с ненасыщенностью этиленового типа его количество является достаточным для получения уровня содержания азота, доходящего вплоть до 5, такого как в диапазоне от 0,2 до 5,0, предпочтительно от 0,4 до 2,5, массового процента при расчете на массу совокупной комбинации мономеров, использующейся при получении (мет)акрилового полимера.

Помимо вышеупомянутых полимеризуемых мономеров при получении (мет)акрилового полимера могут быть использованы и другие полимеризуемые мономеры с ненасыщенностью этиленового типа. Примеры таких мономеров включают поли(мет)акрилаты, такие как этиленгликольди(мет)акрилат, триметилолпропантри(мет)акрилат, дитриметилолпропантетраакрилат; ароматические винильные мономеры, такие как стирол, винилтолуол и альфа-метилстирол; моноолефиновые и диолефиновые углеводороды, ненасыщенные сложные эфиры органических и неорганических кислот и сложные эфиры ненасыщенных кислот и нитрилы. Примеры таких мономеров включают 1,3-бутадиен, акрилонитрил, винилбутират, винилацетат, аллилхлорид, дивинилбензол, диаллилитаконат, триаллилцианурат, а также их смеси. Полифункциональные мономеры, такие как полиакрилаты, в случае их использования обычно присутствуют в количествах, доходящих вплоть до 20 массовых процентов. Монофункциональные мономеры в случае их использования присутствуют в количестве, доходящем вплоть до 70 массовых процентов; при этом уровни процентного содержания получают при расчете на массу совокупной комбинации мономеров, использующейся для получения (мет)акрилового полимера.

(Мет)акриловый полимер обычно получают в результате проведения растворной полимеризации для полимеризуемых мономеров с ненасыщенностью этиленового типа в присутствии инициатора полимеризации, такого как азосоединения, такие как альфа,альфа'-азобис(изобутиронитрил), 2,2'-азобис(метилбутиронитрил) и 2,2'-азобис(2,4-диметилвалеронитрил); пероксиды, такие как бензоилпероксид, гидроперекись кумола и трет-амилперокси-2-этилгексаноат; (третичный бутил)перацетат; (третичный бутил)пербензоат; изопропилперкарбонат; бутилизопропилпероксикарбонат; и подобные соединения. Количество использующегося инициатора может варьироваться в значительных пределах; однако в большинстве случаев желательным является использование от 0,1 до 10 массовых процентов инициатора при расчете на совокупную массу использующихся сополимеризуемых мономеров. В полимеризационную смесь могут быть добавлены модификатор цепи или регулятор степени полимеризации. С данной целью могут быть использованы меркаптаны, такие как додецилмеркаптан, (третичный додецил)меркаптан, октилмеркаптан, гексилмеркаптан, и меркаптоалкилтриалкоксисиланы, такие как 3-меркаптопропилтриметоксисилан, а также и другие регуляторы степени полимеризации, такие как циклопентадиен, аллилацетат, аллилкарбамат и меркаптоэтанол.

Реакция полимеризации для смеси мономеров при получении акрилового полимера может быть проведена в среде органического растворителя при использовании обычных методик растворной полимеризации, которые хорошо известны в области полимеров, получаемых в результате проведения полимеризации присоединением, и конкретно проиллюстрированы, например, в патентах Соединенных Штатов №№2978437; 3079434 и 3307963. Органические растворители, которые могут быть использованы при полимеризации мономеров, включают практически любые из органических растворителей, зачастую использующихся при получении акриловых или винильных полимеров, таких как, например, спирты, кетоны, ароматические углеводороды или их смеси. Иллюстративными органическими растворителями вышеупомянутого типа, которые могут быть использованы, являются спирты, такие как низшие алканолы, содержащие от 2 до 4 атомов углерода, включающие этанол, пропанол, изопропанол и бутанол; неполные простые эфиры многоатомных спиртов, такие как моноэтиловый эфир этиленгликоля, монобутиловый эфир этиленгликоля, монометиловый эфир пропиленгликоля и моноэтиловый эфир дипропиленгликоля; кетоны, такие как метилэтилкетон, метил-N-бутилкетон и метилизобутилкетон; сложные эфиры, такие как бутилацетат; и ароматические углеводороды, такие как ксилол, толуол и лигроин.

В определенных вариантах реализации полимеризацию для компонентов с ненасыщенностью этиленового типа проводят при температуре в диапазоне от 0°С до 150°С, таком как от 50°С до 150°С или в некоторых случаях от 80°С до 120°С.

Полимер, полученный так, как это описывалось ранее, обычно растворяют в растворителе и обычно получают уровень содержания твердого вещества смолы в диапазоне приблизительно от 15 до 80, предпочтительно от 20 до 60, массовых процентов при расчете на совокупную массу раствора. Молекулярная масса полимера обычно находится в диапазоне от 3000 до 1000000, предпочтительно от 5000 до 100000, согласно определению по методу гельпроникающей хроматографии при использовании полистирольного стандарта.

Неорганическая полимерная фаза волокон может быть получена из неорганического полимера или может быть получена из предшественника, который образует неорганический полимер по месту. Например, неорганическая полимерная фаза может быть получена из полимерного оксида металла, который имеет алкоксидные группы и необязательно гидроксильные группы. Предпочтительно алкоксидные группы содержат от 1 до 4 атомов углерода, например, в случае метоксида и этоксида. Примерами таких полимерных оксидов металлов являются полиалкилсиликаты, обладающие следующей структурой:

где R представляет собой алкил, содержащий от 1 до 4, предпочтительно от 1 до 2, атомов углерода, а n=3-10.

Примерами предшественников неорганического полимера являются металлы, имеющие гидролизуемую уходящую группу и способные образовывать неорганический полимер в результате прохождения гидролиза и конденсации. Примерами подходящих для использования металлов являются электроположительные металлы, которые могут замещать атом водорода кислоты и образовывать основания с гидроксильным радикалом. Предпочтительными металлами являются кремний, титан, алюминий и цирконий. Подходящими для использования предшественниками являются МХ3 и МХ4, где М представляет собой металл, а Х представляет собой галоген, алкокси, арилокси, карбокси или группу NR2, в которой R представляет собой атом водорода и/или алкил, и/или арил. Предпочтительными являются алкокси-группы, содержащие от 1 до 4, предпочтительно от 1 до 2, атомов углерода. Кроме того, могут быть использованы и другие металлы, в особенности в комбинации с предпочтительными металлами. Примерами таких металлов являются бор, индий, олово, тантал, лантан, железо, медь, иттрий, германий, барий и магний. Предпочтительными предшественниками являются тетраэтилортосиликат, тетраметилортосиликат, алкоксиды металлов, таких как титан и цирконий, в которых алкоксидная группа содержит от 1 до 4 атомов углерода. Примеры включают тетраизопропоксид титана, тетра-н-бутоксид циркония и три-втор-бутоксид алюминия.

Что касается области применения при электропрядении, то органические полимеры, такие как описанные ранее, могут быть перемешаны с полимерными оксидами металлов и/или с их предшественником, таким как алкоксиды металлов, и водой для инициирования прохождения гидролиза и полимеризации алкоксидов металлов и гидролиза и дальнейшей полимеризации полимерных алкоксидов металлов и различных реакций сшивания. Реакциями сшивания являются те, которые связаны с акрилово-силановым полимером и продуктами гидролиза алкоксидов металлов и/или полимерных алкоксидов металлов. Различные реакции, которые, как представляется, имеют место, соответствуют реакции силановых групп, относящихся к акриловому силану, с самими собой и с группами гидроксида металла, которые представляют собой результат присутствия продуктов гидролиза алкоксида металла и полимерного алкоксида металла. Кроме того, группы алкоксида металла могут вступать в реакцию сами с собой. Данные различные реакции, которые имеют место, в результате приводят к получению волокна, включающего органическую полимерную фазу и неорганическую полимерную фазу, которые перемешиваются и вступают в реакцию друг с другом.

Относительные количества органической полимерной фазы и неорганической полимерной фазы могут варьироваться в широких пределах и несколько зависят от области применения, в которой волокна должны использоваться. Органическая полимерная фаза может, например, составлять от 5 до 95, например, от 10 до 90 и от 30 до 70 массовых процентов волокна, при этом неорганическая полимерная фаза будет составлять от 5 до 95, так как от 10 до 90 и от 30 до 70 массовых процентов волокна, причем уровни массового процентного содержания получают при расчете на совокупную массу волокна.

Как упоминалось ранее, раствор органического полимера и неорганического полимерного алкоксида металла и/или алкоксида металла, такой как описанный ранее, перемешивают с водой для инициирования реакции сшивания и увеличения вязкости, необходимых для формования волокна. Обычно к раствору добавляют приблизительно от 5 до 20, предпочтительно от 10 до 15, массовых процентов воды, при этом уровень массового процентного содержания получают при расчете на совокупную массу раствора и воды. Предпочтительно для катализирования реакции сшивания к водному раствору добавляют основание, такое как водорастворимый органический амин. Для лучшего регулирования вязкоупругого поведения рецептуры для электропрядения к ней необязательно может быть добавлен загуститель, такой как поливинилпирролидон, поливиниловый спирт, поливинилацетат, полиамиды и/или целлюлозный загуститель. В случае использования загустителя он присутствует в количествах, не больших, чем 20 массовых процентов, обычно находящихся в диапазоне от 1 до 6 массовых процентов, при расчете на массу раствора полимера.

Рецептуру для электропрядения, полученную так, как это описывалось ранее, после этого хранят для обеспечения увеличения вязкости до уровня, соответствующего реакции сшивания. При достаточно высокой вязкости, но незадолго до момента гелеобразования, рецептуру подвергают процессу электропрядения, как это описывалось ранее.

В способе электропрядения вязкость обычно должна быть равной, по меньшей мере, 5 и меньшей чем 2000, обычно меньшей чем 1000, такой как предпочтительно находящаяся в диапазоне от 50 до 250, сантистоксов. Вязкость определяют при помощи пузырькового вискозиметра в соответствии с документом ASTM D-1544. Время хранения рецептуры для электропрядения будет зависеть от нескольких факторов, таких как температура, функциональность по сшиванию и катализатор. Обычно рецептуру для электропрядения можно хранить в течение периода времени продолжительностью от всего лишь одной минуты вплоть до двух часов.

При проведении процесса электропрядения рецептуры, описанные ранее, будут приводить к получению волокон, имеющих диаметр, доходящий вплоть до 10000 нанометров, более часто 5000 и менее нанометров, например в диапазоне от 5 до 5000 нанометров или в диапазоне от 50 до 1200 нанометров, например от 50 до 700 нанометров. Волокна также могут иметь и ленточную конфигурацию, и в данном случае диаметр предполагает обозначение наибольшего размера волокна. Обычно ширина лентовидных волокон является доходящей вплоть до 5000, такой как в диапазоне от 500 до 5000, нанометров, а толщина - доходящей вплоть до 200, такой как в диапазоне от 5 до 200, нанометров.

Гибридные волокна настоящего изобретения могут быть использованы в качестве армирующих элементов для полимерных материалов, когда волокна вводят в полимерную матрицу для получения композитного изделия. Волокна могут быть собраны в форме нетканого мата и импрегнированы исходными материалами, использующимися для получения полимера. После этого импрегнированный мат может быть подвергнут формованию под действием тепла и давления до получения композитного изделия. В альтернативном варианте рубленые гибридные волокна и исходные материалы для получения полимера могут быть введены в форму при диспергировании рубленых волокон по всему объему исходных материалов, а после этого подвергнуты формованию под действием тепла и давления до получения композитного изделия. Типичными вариантами конечного использования армированного полимерного материала являются заготовки для печатных плат и сами печатные платы.

Материалом полимерной матрицы могут быть термопластичный материал, такой как полиолефин, например полипропилен или полибутадиен, или термоотверждающийся материал, такой как тот, который получают из эпоксидной смолы или смолы ненасыщенного сложного полиэфира.

Уровень содержания гибридного волокна в композитном изделии может варьироваться в широких пределах, что несколько зависит от области применения композитного изделия. Могут быть использованы уровни содержания волокна в диапазоне от 0,1 до 95 массовых процентов при расчете на совокупную массу композитного изделия. Типичными являются и более низкие диапазоны от 0,1 до 5 массовых процентов и более высокие диапазоны от 10 до 80 массовых процентов.

Для демонстрации общих принципов изобретения предлагаются следующие далее примеры. Однако изобретение не должно рассматриваться как ограниченное конкретными представленными примерами. Все части являются массовыми, если только не будет указано иное.

ПРИМЕР А

Что касается приведенной далее таблицы, то результаты для нее получали при снабжении реакционной колбы мешалкой, термопарой, впускным отверстием для азота и холодильником. После этого добавляли загрузку А и в атмосфере азота проводили перемешивание при нагревании до температуры кипячения в условиях флегмообразования (75-80°С). К кипящему в условиях флегмообразования этанолу в течение трех часов одновременно добавляли загрузку В и загрузку С. Реакционную смесь в состоянии кипячения в условиях флегмообразования выдерживали в течение двух часов. После этого в течение периода времени в 30 минут добавляли загрузку D. Реакционную смесь в течение двух часов выдерживали в состоянии кипячения в условиях флегмообразования, а после этого охлаждали до 30°С.

ПРИМЕРЫ 1-4

Пример 1. Раствор акрилово-силановой смолы из примера А (10 граммов) перемешивали с этилполисиликатом (Silbond® 40, 3 грамма), поливинилпирролидоном (0,1 грамма) и водой (1,5 грамма). Рецептуру хранили при комнатной температуре в течение приблизительно 7 часов. Часть рецептуры загружали в шприц на 10 мл и при помощи шприцевого насоса с расходом 0,8 миллилитра в час подавали в мундштук (трубку из нержавеющей стали с наружным диаметром 1/16 дюйма (1,59 мм) и внутренним диаметром 0,010 дюйма (0,25 мм)). Данную трубку соединяли с заземляющим алюминиевым коллектором через источник высокого напряжения, к которому прикладывали потенциал, равный приблизительно 21 кВ. Трубку подачи и коллектор заключали в корпус, азотная продувка которого позволяла выдерживать относительную влажность, меньшую чем 25%. На заземляющей алюминиевой панели собирали нановолокна, имеющие диаметр, равный приблизительно 2000 нанометров, которые характеризовали по методам оптической микроскопии и сканирующей электронной микроскопии.

Пример 2. Раствор акрилово-силановой смолы из примера А (10 граммов) перемешивали с этилполисиликатом (Silbond® 40, 2 грамма), поливинилпирролидоном (0,1 грамма) и водой (1,5 грамма). Рецептуру хранили при комнатной температуре в течение 3,5 часов. Часть рецептуры загружали в шприц на 10 мл и при помощи шприцевого насоса с расходом 1,6 миллилитра в час подавали в мундштук из примера 1. Условия для электропрядения были теми же, что и описанные в примере 1. На заземляющей алюминиевой панели собирали нановолокна, имеющие диаметр, равный приблизительно 400 нанометрам, которые характеризовали по методам оптической микроскопии и сканирующей электронной микроскопии.

Пример 3. Раствор акрилово-силановой смолы из примера А (10 граммов) перемешивали с этилполисиликатом (Silbond® 40, 0,45 грамма), диметилэтаноламином (0,05 грамма), поливинилпирролидоном (0,1 грамма) и водой (1,5 грамма). Рецептуру хранили при комнатной температуре в течение 5,3 часа. Часть рецептуры загружали в шприц на 10 мл и при помощи шприцевого насоса с расходом 1,6 миллилитра в час подавали в мундштук из примера 1. Условия для электропрядения были теми же, что и описанные в примере 1. На заземляющей алюминиевой фольге собирали лентовидные нановолокна, имеющие толщину в диапазоне приблизительно от 250 до 1500 нанометров и ширину в диапазоне приблизительно от 200 до 500 нанометров, которые характеризовали по методам оптической микроскопии и сканирующей электронной микроскопии.

Пример 4. Раствор акрилово-силановой смолы из примера А (10 граммов) перемешивали с этилполисиликатом (Silbond® 40, 1,01 грамма), диметилэтаноламином (0,14 грамма), поливинилпирролидоном (0,2 грамма) и водой (1,5 грамма). Рецептуру хранили при комнатной температуре в течение 45 минут. Часть рецептуры загружали в шприц на 10 мл и при помощи шприцевого насоса с расходом 1,6 миллилитра в час подавали в мундштук из примера 1. Условия для электропрядения были теми же, что и описанные в примере 1. На заземляющей алюминиевой панели собирали лентовидные нановолокна, имеющие толщину в диапазоне приблизительно от 850 до 1100 нанометров и ширину в диапазоне приблизительно от 300 до 800 нанометров, которые характеризовали по методам оптической микроскопии и сканирующей электронной микроскопии.

Несмотря на представленное выше для целей иллюстрирования описание конкретных вариантов реализации данного изобретения специалистам в соответствующей области техники должно быть очевидно, что без отклонения от изобретения, определенного в прилагаемой формуле изобретения, могут быть реализованы и многочисленные вариации деталей настоящего изобретения.

Реферат

Предложен способ получения композитного волокна, используемого в армируемых полимерных материалах, имеющего органическую фазу и неорганическую фазу. Способ включает электропрядение электропроводящего раствора органического полимера и неорганического полимера или предшественника неорганического полимера в присутствии электрического поля между мундштуком и источником заземления до получения композитного волокна. При этом органическая и неорганическая фазы композитного волокна перемешиваются и вступают в реакцию друг с другом с образованием -Si-O-M- связей, где М выбирают из группы, состоящей из Si, Ti, Al и Zr. Предложены также композитное волокно, полученное указанным способом, и композитное изделие, включающее полимерную матрицу и введенные в нее композитные волокна. 3 н. и 25 з.п. ф-лы, 2 ил., 1 табл.

Формула

(a) органическую полимерную фазу и

(b) неорганическую полимерную фазу,

где (а) и (b) перемешиваются и вступают в реакцию друг с другом с образованием -Si-O-M-связей, где М выбирают из группы, состоящей из Si, Ti, Аl и Zr.

(a) от 0,2 до 20 мас.% силановых групп согласно измерению по кремнию,

(b) от 1 до 20 мас.% карбоксильных групп,

(c) от 0,5 до 6,5 мас.% гидроксильных групп и

(d) от 0,2 до 5,0 мас.% азота.

от 10 до 90 мас.% (а) и от 10 до 90 мас.% (b), где массовые проценты получены в расчете на совокупную массу волокна.

от 30 до 70 мас.% (а) и от 30 до 70 мас.% (b),

где массовые проценты получены в расчете на совокупную массу волокна, при этом (а) получают (i) из полимера, содержащего силановые группы, и из (мет)акрилового полимера или сополимера, или (ii) из полимера, содержащего силановые группы и содержащего группы, выбранные из карбоксильной группы, гидроксильной группы и, необязательно, азотсодержащей группы, и при этом (b) получают из полиалкилсиликата или образуют по месту из предшественника.

электропрядение электропроводящего раствора органического полимера и неорганического полимера или предшественника неорганического полимера в присутствии электрического поля между мундштуком и источником заземления до получения композитного волокна, где органическая и неорганическая фазы композитного волокна перемешиваются и вступают в реакцию друг с другом с образованием -Si-O-M-связей, где М выбирают из группы, состоящей из Si, Ti, Al и Zr.

Документы, цитированные в отчёте о поиске

Слоистый пластик и способ изготовления материала пластины

Комментарии