Способ холодного газодинамического напыления - RU2394940C2

Код документа: RU2394940C2

Чертежи

Описание

Изобретение относится к способу нанесения покрытия на деталь, при котором частицы материала покрытия ускоряют в направлении к покрываемой поверхности детали посредством распылительного сопла холодного газа.

Подобный способ описан, например, в патенте США 2004/0037954 A1. Согласно этому способу частицы, которые должны образовывать покрытие, ускоряют в так называемой струе холодного газа в направлении к поверхности снабжаемой покрытием детали. Это производят посредством распылительного сопла холодного газа. При этом частицы покрытия нагружают кинетической энергией, достаточной для получения слоя на покрываемой поверхности. При этом кинетическая энергия, с одной стороны, преобразуется в деформацию частиц покрытия и поверхности, с другой стороны, преобразование кинетической энергии в тепловую энергию приводит к расплавлению поверхности детали и частиц покрытия по крайней мере в близких к поверхности областях так, что покрытие образует прочно сцепляющуюся структуру на поверхности снабжаемой покрытием детали.

Описанный способ обозначают также как холодное газодинамическое напыление. Применение этого способа имеет преимущество, что термическую нагрузку на частицы покрытия и подложки по сравнению, например, с плазменным напылением можно поддерживать малой так, что на структуру частиц покрытия оказывается только малое воздействие или вообще никакого воздействия. За счет этого для изготовления слоев можно применять частицы покрытия с особыми свойствами, без ухудшения свойств частиц покрытия вследствие термической нагрузки на них.

Согласно DE 60009823 Т2 описан способ для ремонта поверхностей посредством холодного газодинамического напыления. Ремонтируемые места поверхности обрабатывают струей холодного газа, содержащей частицы покрытия, в результате чего образуется слой. Внесение энергии в струю холодного газа можно повысить, если частицы покрытия подвергают воздействию источника излучения, например, лазера. За счет этого имеется тепловая энергия частиц покрытия, которые за счет ускорения в распылительном сопле холодного газа не претерпевают никакого существенного повышения температуры. Кроме того, образованный слой можно подвергать последующей обработке, которую можно производить также с помощью лазера.

Согласно реферату к JP 05078812 A предусмотрено, что слой можно изготавливать посредством термического распыления и затем дополнительно обрабатывать посредством лазера, чтобы получить окончательный состав слоя. Точно так же можно согласно DE 19941562 А1 изготавливать покрытие, например, в качестве рабочей поверхности для цилиндра, которое изготавливают в виде термически напыленного слоя и после этого переплавляют посредством лазерного луча, за счет чего возникает желаемый структурный состав.

Согласно DE 19740205 B4 при плазменном напылении также является возможным замедлять посредством лазера охлаждение нанесенного плазменным напылением покрытия, чтобы непосредственно воздействовать на образование структуры покрытия. Для этой цели попадающие частицы распылительной струи еще поддерживают некоторое время при температуре плавления.

Задача изобретения заключается в том, чтобы улучшить способ для нанесения покрытий на детали посредством распылительного сопла для холодного газа так, чтобы получить этим способом при изготовлении слоев возможно большую свободу действий.

Эта задача решается согласно изобретению названным вначале способом за счет того, что частицы в струе холодного газа нагружают количеством энергии, которое является слишком малым, чтобы вызвать постоянное сцепление частиц на поверхности, и что постоянное сцепление частиц создают во время нанесения покрытия с помощью местного введения электромагнитного излучения в место попадания струи холодного газа на поверхность. В соответствующей изобретению форме выполнения способа распылительное сопло для холодного газа эксплуатируют с параметрами способа, которые сознательно выбирают так, что за счет одного холодного газодинамического напыления еще не получается покрытия, свойства которого уже соответствуют желаемому конечному продукту. Другими словами: созданное холодным газодинамическим напылением введение энергии не является достаточным для изготовления желаемого слоя. Поэтому согласно изобретению предусмотрен дополнительный источник энергии, который позволяет локальное введение электромагнитного излучения в поверхность, точнее в область покрытия, свойства которого могут быть созданы в заключение посредством дополнительного введения энергии электромагнитного излучения. Для этого предпочтительно возможно поддерживать введение энергии за счет распылительного сопла холодного газа сравнительно малым так, что для покрытия можно применять частицы со сравнительно низкой температурой плавления. Кроме того, за счет локального введения энергии электромагнитного излучения на поверхности снабжаемой покрытием детали является возможным, в зависимости от величины локального введения энергии, получать слои с локально изменяющимися свойствами. При этом можно предпочтительно достигать высокую точность локального изменения свойства слоя.

Согласно форме выполнения способа предусмотрено, что количество энергии в струе холодного газа является достаточно большим, чтобы вызвать предварительное сцепление частиц, причем после локального создания постоянного сцепления определенных частиц остальные, предварительно сцепленные частицы снова удаляют с поверхности. Предварительное сцепление частиц можно достигать за счет того, что их кинетическая энергия является как раз достаточной, чтобы частицы покрытия сцеплялись с поверхностью. Необходимое для этого введение энергии можно очень точно настраивать с помощью примененного способа холодного газодинамического напыления. С другой стороны, сцепление частиц является не настолько большим, чтобы происходило возможное расплавление детали и частиц. За счет этого временно сцепленные частицы можно снова удалять с поверхности, причем в основном разделение производят между граничными поверхностями детали и частиц (например, механически, посредством пескоструйной обработки или лазерной абляции). С помощью дополнительного введения энергии однако можно локально достигать постоянное сцепление предусмотренных для этого частиц. Дело в том, что дополнительное введение энергии приводит к окончательному разрушению граничных поверхностей между соответствующими частицами и поверхностью или также между граничными поверхностями соседних частиц так, что они больше не могут быть отделены друг от друга. При этом, например, близкие к граничному слою области детали и частиц расплавляются так, что после отверждения возникает однородная структура.

Согласно другой форме выполнения способа предусмотрено, что количество энергии в струе холодного газа является слишком малым, чтобы вызвать какое-либо сцепление частиц на поверхности, и локальное введение энергии электромагнитного излучения при получении постоянного сцепления происходит одновременно с попаданием частиц на поверхность. В то время как в способе для получения предварительного сцепления частиц энергию электромагнитного излучения можно вводить по выбору одновременно с нанесением покрытия или после окончания процесса образования покрытия, для случая, когда количество энергии в струе холодного газа является не достаточным, чтобы вызвать сцепление частиц на поверхности, необходимо одновременное дополнительное активирование посредством электромагнитного излучения, чтобы вообще сделать возможным образование слоя. В противном случае, частицы покрытия отскакивали бы от поверхности без образования слоя (сравнимо с пескоструйным эффектом). Локальное введение энергии допускает, однако, предпочтительно образование слоя с высокой локальной точностью. При этом слой можно выполнять однослойным или многослойным, причем можно изготавливать любые геометрические структуры уже во время образования слоя без необходимости последующей обработки.

Общим для описанных форм выполнения способа является то, что необходимое для изготовления слоя введение энергии в частицы разделяют на существенные части, с одной стороны, на распылительное сопло холодного газа и, с другой стороны, на источник энергии для электромагнитного излучения (например, лазер). За счет этого способ согласно изобретению создает предпочтительно большую свободу действий для изменения параметров способа. С одной стороны, за счет ориентации распылительного сопла является возможным сравнительно точное направление струи частиц на поверхность детали, с другой стороны, источник энергии для электромагнитного излучения можно очень точно ориентировать независимо от распылительного сопла холодного газа так, что становится возможным образование слоя с точной геометрией.

Хотя, например, из US 4724299, в принципе известно применение в так называемом способе лазерного плакирования электромагнитное излучение, чтобы расплавлять частицы покрытия, однако определяющее образование слоя введение энергии в этом способе происходит исключительно за счет лазерного луча, так как кинетической энергией частиц вследствие подвода частиц можно пренебречь. Она должна обеспечивать только равномерную транспортировку частиц покрытия. Это объясняет также применяемую стандартным образом кольцевую конструкцию подающего устройства для частиц покрытия, которое находит применение в способе лазерного плакирования, так как лазер должен быть установлен в центре и подача частиц вследствие их малой кинетической энергии должна происходить очень близко к точке фокуса лазера.

Согласно дополнительной форме выполнения способа предусмотрено, что количество энергии, которой нагружают частицы, наряду с созданным вследствие их ускорения в распылительном сопле холодного газа количеством кинетической энергии, содержит также количество тепловой энергии, которое создают с помощью дополнительного источника энергии в струе холодного газа. Известный нагрев частиц в распылительном сопле холодного газа ниже температуры плавления частиц приводит к тому, что подлежащую введению посредством электромагнитного излучения энергию уменьшают. За счет этого возникает предпочтительно другой параметр способа, через который можно воздействовать на образование слоя.

Особенно предпочтительным является, если применяют изолирующую деталь и изготавливают электромагнитным излучением на детали из частиц электрически проводящие токопроводящие дорожки. Таким образом предпочтительно возможно изготавливать, например, на непроводящих поверхностях со сложной геометрией токопроводящие дорожки для электронных схемных компонентов. Применяемые частицы могут, например, содержать электрически проводящий материал, который активируется только путем обработки посредством электромагнитного излучения, за счет чего получается проводимость. Дополнительно электрически проводящие области покрытия можно снабжать, например, гальваническим путем покрытием для улучшения электрических свойств, так как они предоставляют в распоряжение электрически проводящий подслой.

Далее является предпочтительным для получения электромагнитного излучения применять лазер. Последний позволяет очень локальное введение электромагнитного излучения в подлежащий образованию слой. Это является возможным также при сложных поверхностных геометриях подлежащей покрытию детали.

Дальнейшие подробности изобретения описываются в последующем с помощью чертежа. На отдельных фигурах одинаковые или соответствующие детали снабжены соответственно одинаковыми ссылочными позициями и поясняются многократно только настолько, насколько этого требуют различия между отдельными фигурами. При этом показывают:

Фигура 1 - пример выполнения соответствующей изобретению установки для нанесения покрытий в виде схематического чертежа,

Фигура 2 - область нагрузки энергией частиц в соответствующем изобретению способе по сравнению с областью, которая применяется при холодном газодинамическом напылении согласно уровню техники,

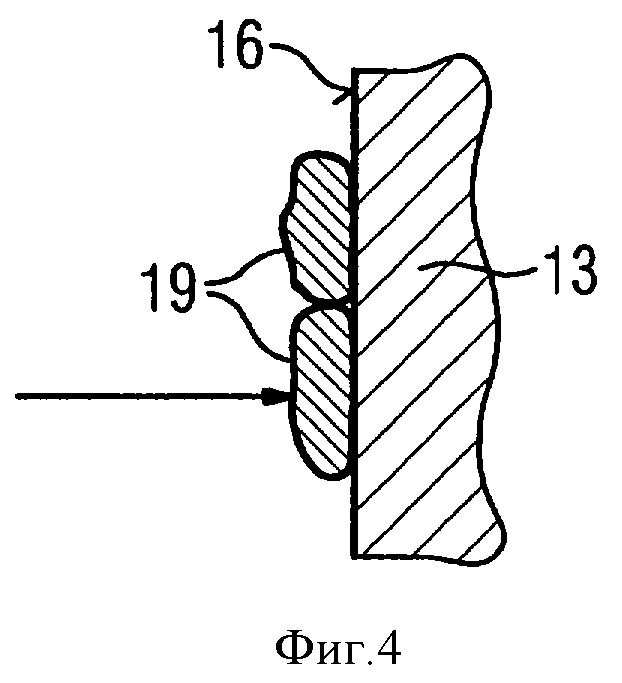

Фигуры 3-5 - избранные операции способа примеров выполнения соответствующего изобретению способа, при которых частицы на поверхности не сцепляются, сцепляются предварительно или вследствие обработки лазером сцепляются окончательно.

На Фигуре 1 схематически представлено модифицированное устройство для холодного газодинамического напыления. Оно содержит вакуумную камеру 11, в которой расположены, с одной стороны, распылительное сопло холодного газа 12 и, с другой стороны, деталь 13 (крепление более подробно не показано). Через первую линию 14 к распылительному соплу холодного газа 12 можно подводить технологический газ. Оно, как показано контуром, выполнено в виде сопла Лаваля, с помощью которого технологический газ расширяют и ускоряют в виде газовой струи (стрелка 15) в направлении к поверхности 16 подложки 13. Технологический газ может содержать в качестве реактивного газа кислород 17. Кроме того, технологический газ можно нагревать не представленным образом, за счет чего в вакуумной камере 11 устанавливается требуемая температура процесса.

Через вторую линию 18 к распылительному соплу холодного газа 12 можно подводить частицы 19, которые ускоряются в струе холодного газа и попадают на поверхность 16. Кинетическая энергия частиц приводит к их сцеплению на поверхности 16, причем в образующийся слой 20 возможно также вводят кислород 17. Для образования слоя подложку 13 можно перемещать туда и обратно в направлении двойной стрелки 21 перед распылительным соплом холодного газа 12. Во время этого процесса нанесения покрытия в вакуумной камере 11 постоянно поддерживают вакуум с помощью вакуумного насоса 22, причем технологический газ перед пропусканием через вакуумный насос 22 направляют через фильтр 23, чтобы отфильтровать частицы, которые при попадании на поверхность 16 не соединились с ней.

Посредством нагрева 23а можно дополнительно нагревать частицы 19 внутри распылительного сопла холодного газа 12. За счет этого происходит дополнительное введение энергии, которую в виде тепловой энергии непосредственно или за счет расширения в сопле Лаваля подают в виде кинетической энергии частице 19. В качестве следующего источника энергии в вакуумной камере 11 установлен лазер 24, который направлен на место попадания холодной струи на поверхность 16 детали 13. В месте попадания электромагнитная энергия лазерного луча в соединении с кинетической и возможно тепловой энергией частиц 19 обеспечивает постоянное сцепление частиц 19 на поверхности 16, причем образуется слой 20.

На Фигуре 2 графически представлена энергия Ер, которой нагружают частицы покрытия. Эта энергия состоит из кинетической энергии частиц в струе холодного газа, а также возможной компоненты вследствие тепловой энергии. Можно узнать область 26, которая используется для способа холодного газодинамического напыления согласно уровню техники. Эта область ограничена вверх расплавлением частиц, которое не предусмотрено при холодном газодинамическом напылении. С возможным оплавлением поверхности частиц, вероятно, еще можно мириться. Вниз область ограничена за счет того, что частицы при отклонении вниз от известного количества энергии Ер больше не остаются сцепленными с подлежащей нанесению покрытия поверхностью, а снова отскакивают (ср. Фигуру 3). Можно узнать далее заштрихованную область 27, которая является пригодной для осуществления способа, соответствующего изобретению. Эта область пересекается с нижней частью области 26. Верхняя граница области 27 задана тем, что энергия Ер становится становится слишком большой, чтобы еще обеспечивать предварительное сцепление частиц на покрываемой поверхности, то есть содержать возможность последующего удаления частиц. Нижняя граница определяется мощностью генератора для электромагнитного излучения, так как энергия Ер должна быть достаточной, чтобы вместе с введением энергии за счет электромагнитного излучения обеспечивать образование слоя. Как становится понятным из Фигуры 2, область для Ер соответствующего изобретению способа относительно способа холодного газодинамического напыления согласно уровню техники сдвинута в сторону меньших энергий.

На Фигуре 3 можно видеть отдельную частицу 19, кинетическая энергия которой не является достаточной для достижения по крайней мере предварительного сцепления на поверхности 16 детали 13. Она поэтому отражается от поверхности 16, причем последняя претерпевает результирующуюся отсюда деформацию. На Фигуре 2 процесс согласно Фигуре 3 показан с помощью области 27 вне области 26.

На Фигуре 4 частицы 19 ударяются с достаточной кинетической энергией на поверхности 16 детали 13, что обуславливает предварительное сцепление. Соединение частиц 19 с поверхностью 16 является, конечно, еще слабым так, что частицы 19 могут быть снова удалены с поверхности 16. Процесс согласно Фигуре 4 лежит согласно Фигуре 2 в области пересечения областей 27 и 26.

На Фигуре 5 схематически представлено, как лазерный луч 25 снабжает отдельные частицы 19 достаточным количеством энергии, чтобы они сплавлялись с деталью 13 в слой 20. При этом образуется новая структура, которая намечена с помощью границ зерен 28.

Реферат

Изобретение относится к способам нанесения покрытия на деталь посредством холодного газодинамического напыления. Согласно способу частицы материала покрытия ускоряют посредством их введения в распылительное сопло с холодным газом в направлении к снабжаемой покрытием поверхности детали. При этом на частицы подают количество энергии, недостаточное для обеспечения постоянного сцепления частиц на поверхности, но достаточное для обеспечения предварительного сцепления частиц. Причем постоянное сцепление частиц создают путем введения электромагнитного излучения в место попадания струи холодного газа с частицами на поверхность. После чего оставшиеся, предварительно сцепленные частицы удаляют с поверхности. Технический результат - улучшение технологических свойств покрытия, расширение возможностей его использования. 4 з.п. ф-лы, 5 ил.

Комментарии