Способ пайки и паяльные составы - RU2351477C2

Код документа: RU2351477C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу пайки, например к созданию электрических соединений, и к паяльным составам, более конкретно к использованию тепла, поглощаемого элементом или компонентом во время производственного процесса, например в производстве ламинированных (многослойных) прозрачных деталей, для расплавления припоя с целью создания паяного соединения, например припаивания выводов к шинным полосам обогреваемого ламинированного ветрового стекла, и к низкоплавкому паяльному составу.

Уровень техники

В производстве ламинированных прозрачных деталей, например автомобильных ветровых стекол, имеющих между ламинированными стеклянными листами электропроводящий элемент, например обогреваемые покрытия и/или антенны для передачи или приема сигналов, для обеспечения внешнего электрического доступа к проводящему элементу из пространства между ламинированными стеклянными листами выступают наружу выводы. В патенте США №5861606 (пат. '606) обсуждается система шинных полос, имеющая множество разобщенных проволок, размещенных между парой разобщенных шинных полос и присоединенных к ним. От верхней шинной полосы к нижней части ветрового стекла, отделенной от электропроводящих проволок и нижней шинной полосы, отходят шинные полоски. Концевые части верхней шинной полосы и верхние концевые части шинных полосок спаиваются друг с другом в процессе автоклавирования. Один из стеклянных листов ветрового стекла выполнен с вырезом с целью доступа к концевым частям нижней шинной полосы и к нижним концевым частям шинных полосок. Выводы припаиваются к нижней шинной полосе и шинной полоске до или после автоклавирования.

Признаком выводов для припаивания в соответствии со способом, раскрытым в Пат. '606, является локальный нагрев стеклянного листа в процессе пайки. В патенте США №6253988 (Пат. '988) раскрыты проблемы, связанные с локальным нагревом листа при пайке. Более конкретно, в Пат. '988 раскрывается то, что припой, обычно используемый для припаивания выводов к контактам электрической детали, имеет температуру плавления, приблизительно равную 193°F (380°C), и, в случае припаивания к сопротивлению, для расплавления припоя требуется энергия, приблизительно равная 750-800 Вт·сек. Во время пайки тепло переходит на стеклянный лист на участках, близких к паяному соединению, и этого количества тепла может оказаться достаточно для того, чтобы вызвать повреждение стеклянного листа, например, создать в процессе пайки в стекле напряжения, обусловленные температурными перепадами, что может привести к скалыванию стекла.

Один из обсуждаемых в Пат. '988 способов устранения локального нагрева состоит в использовании системы шинных полос, раскрытой в патентной заявке США с серийным номером 10/201863, зарегистрированной 24 июля 2002 на имя Bartrug et al. по теме “Краевое уплотнение ламинированной прозрачной детали (далее упоминаемой как USSN 10/201863). Система шинных полос включает, как правило, Т-образную шинную полосу из металлической фольги, у которой одна из перекладин “Т” выступает за пределы ламинированных листов, а другая перекладина “Т” находится в электрическом контакте с проводящим элементом. Решение для устранения локального нагрева, которое предлагается в Пат. '988, состоит в пайке при более низких температурах. Более конкретно, в Пат. '988 раскрывается припой с температурой солидуса 118,5°С (245,3°F) и температурой ликвидуса 121,5°С (250,7°F). Припой может быть расплавлен за счет уровней энергии в пределах от 250 до 650 Вт·сек. Использование припоя Пат. '988 и описанного выше способа пайки, например в Пат. '988, с целью припаивания выводов к шинным полосам и/или шинным полоскам может уменьшить частоту и/или масштаб скалывания стекла, обусловленных локальным нагревом, однако способ пайки в Пат. '988 все еще нуждается в отдельной стадии пайки для припаивания выводов к шинным полосам. Кроме того, при использовании высокоплавких припоев проблема локального нагрева все еще существует.

Как из всего этого следует, было бы целесообразно создать способ припаивания или присоединения электрических элементов или компонентов, производимых на стеклянном листе, который бы устранил стадию отдельной пайки и устранил локальный нагрев стекла в процессе пайки, устранив тем самым повреждение стеклянному листу, например скалывание стекла, и создать новый состав припоя, имеющего низкую температуру плавления.

Раскрытие изобретения

Настоящее изобретение раскрывает способ припаивания соединителя к электропроводящей структуре, включающий: подготовку первого листа, имеющего главную поверхность, наружную кромку и электропроводящую структуру на главной поверхности, которая (электропроводящая структура) имеет предварительно намеченную контактную поверхность; подготовку соединителя, имеющего первую часть и вторую часть, где первая часть отделена от второй части; помещение первой части соединителя поверх контактной поверхности; создание слоя припоя между первым участком соединителя и предварительно намеченной контактной поверхностью, где припой имеет определенную температуру плавления; помещение второго листа, имеющего наружную кромку, поверх первой части соединителя с образованием предварительно собранного блока, причем вторая часть соединителя выступает за пределы наружной кромки на по крайней мере одном из листов; нагревание предварительно собранного блока до температуры выше температуры плавления припоя с целью расплавления припоя и охлаждение предварительно собранного блока с целью отверждения припоя и создания электрического контакта с проводящей структурой через по крайней мере вторую часть соединителя. В одном из не ограничительных воплощений изобретения между первым и вторым листами и поверх первой концевой части соединителя помещают межслойный лист и после проведения стадии охлаждения первый и второй листы соединяются друг с другом с образованием ламинированного изделия. В еще одном не ограничительном воплощении проводящая структура включает пару шинных полос, разобщенных одна от другой и обозначаемых как первая шинная полоса и вторая шинная полоса, каждая из которых имеет контактную поверхность, слой припоя является первым слоем припоя и соединитель является первым выводом, припаянным к первой шинной полосе, а способ дополнительно включает стадии подготовки второго вывода, имеющего первую часть и вторую часть, причем первая часть второго вывода отделена от второй части второго вывода; помещения первой части второго вывода поверх контактной поверхности второй шинной полосы; создания слоя припоя, определяемого как второй слой припоя, между первой частью второго вывода и контактной поверхностью второй шинной полосы, где второй слой припоя имеет определенную температуру плавления; причем стадия помещения второго листа реализуется путем помещения второго листа, имеющего наружную кромку, поверх первой части первого ввода и первой части второго вывода с образованием предварительно собранного блока, где вторая часть второго вывода выступает за пределы наружной кромки по крайней мере одного из листов; стадия нагрева предварительно собранного блока реализуется путем нагревания предварительно собранного блока до температуры выше температуры плавления первого и второго слоев припоя для расплавления первого и второго слоев припоя; и стадия охлаждения предварительно собранного блока реализуется путем охлаждения предварительно собранного блока до затвердевания первого и второго слоев припоя и создания электрического контакта с первой шинной полосой через по крайней мере вторую часть второго вывода. Хотя это и не обязательно, прозрачной деталью может быть ламинированная прозрачная деталь автомобиля.

Настоящее изобретение раскрывает также низкоплавкий припой, содержащий 40-54% мас. олова и имеющий эвтектическую температуру не выше 260°F (126,7°С).

Настоящее изобретение раскрывает, кроме того, ламинированную прозрачную деталь, включающую: первый стеклянный лист, имеющий заданную конфигурацию и периферию; второй стеклянный лист, имеющий конфигурацию и периферию, в целом соответствующие конфигурации и периферии первого листа; промежуточный слой, помещенный между первым листом и вторым листом; электропроводящий элемент между главной поверхностью первого листа и промежуточным слоем, причем проводящий элемент удален от края первого листа в такой степени, чтобы создать проводящую поверхность вдоль края первого листа; первую и вторую разобщенные шинные полосы из металлической фольги, помещенные между главной поверхностью первого листа и промежуточным слоем и находящиеся в электрическом контакте с проводящим элементом, где по крайней мере часть проводящего элемента проходит между первой и второй шинной полосами и по крайней мере один конец первой шинной полосы доходит до непроводящей поверхности; продолжение электропроводящей отверждаемой шинной полосы, проходящее вдоль участка непроводящей поверхности, где первый конец продолжения шинной полосы находится в электрическом контакте с по крайней мере одним концом первой шинной полосы; первый вывод с первым концом, находящийся в электрическом контакте с противоположным концом продолжения шинной полосы в пределах непроводящей поверхности и второй конец, выступающий за пределы кромки первого листа; и второй вывод с первым концом, находящийся в электрическом контакте со второй шинной полосой и второй конец, выступающий за пределы кромки первого листа. В одном из не ограничительных воплощений изобретения электропроводящим элементом является проводящее покрытие, включающее пленку, отражающую ИК-излучение, и диэлектрическую пленку, в то время как покрытие не доходит до кромки стеклянного листа, создавая тем самым непроводящую поверхность вдоль участков наружной кромки первого листа, а концы по крайней мере одной из шинных полос доходят до непроводящей поверхности.

Краткое описание чертежей

Фиг.1 представляет вид сверху ламинированного автомобильного ветрового стекла, содержащего признаки изобретения, где в целях наглядности некоторые детали не показаны.

Фиг.2 представляет вид, аналогичный виду на фиг.1, где в целях наглядности некоторые детали не показаны, который является еще одним не ограничительным воплощением изобретения.

Фиг.3 представляет вид вдоль линий 3-3 в поперечном сечении фиг.1.

Фиг.4 представляет вид, аналогичный виду на фиг.3, имеющий покомпонентное изображение (фиг.4А), показывающий еще одно не ограничительное воплощение выводного блока, которое может быть использовано при реализации изобретения.

Фиг.5 представляет отдельный вид, показывающий соединение, содержащее признаки изобретения.

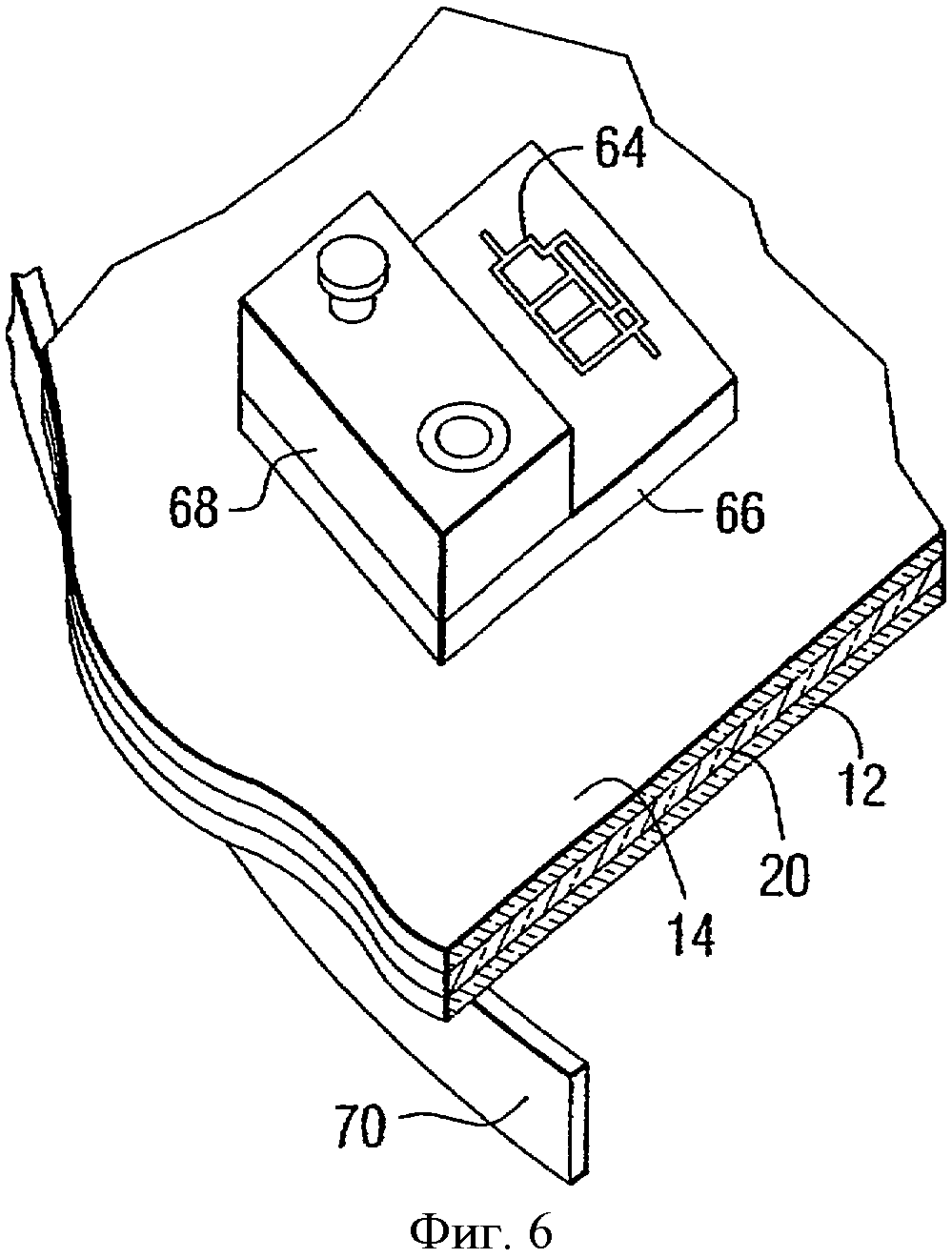

Фиг.6 представляет отдельный вид пары стеклянных заготовок на гибочном железе, показывающий электрическое соединение, содержащее признаки изобретения, на наружной поверхности одной из заготовок.

Осуществление изобретения.

В соответствии с логикой настоящего изобретения, пространственные или ориентационные термины, такие как “внутренний”, “внешний”, “левый”, “правый”, “вверх”, “вниз”, “горизонтальный”, “вертикальный” и т.п. относятся к изобретению так, как показано на чертежах. Однако следует иметь в виду, что изобретение может предполагать различные альтернативные ориентации и, следовательно, названные термины не следует рассматривать как ограничительные. Далее, все используемые в описании и формуле изобретения числа, отражающие размеры, физические характеристики и т.д., следует принимать как числа, которые могут быть во всех случаях изменены выражением “приблизительно (примерно)”. В соответствии с этим, если не оговорено обратное, численные значения, приводимые в следующих ниже описании и формуле изобретения, могут меняться в зависимости от желаемых свойств, которые являются целью настоящего изобретения. В самом крайнем случае и без стремления ограничить применение теории эквивалентов в отношении объема формулы изобретения отметим, что каждый численный параметр следует по крайней мере понимать в свете количества приведенных значимых цифр, применяя при этом обычные приемы округления. Кроме того, все раскрываемые в заявке пределы следует принимать как охватывающие любые или все входящие в них поддиапазоны. Например, сообщаемые пределы “от 1 до 10” следует понимать как включающие любые или все поддиапазоны между (и включительно) минимальным значением 1 и максимальным значением 10, т.е. все поддиапазоны, начинающиеся с минимального значения 1 или больше, например от 1 до 6,3, и кончающиеся максимальным значением 10 или меньше, например от 5,5 до 10, и все поддиапазоны между ними, например от 2,7 до 6,1. Далее, в соответствии с логикой настоящего изобретения, выражения “нанесенный поверх” или “созданный над” означают нанесенный или созданный, но не обязательно в прямом поверхностном контакте. Например, материал, “нанесенный поверх” подложки, не устраняет возможности присутствия одного или более других материалов того же или отличного состава, расположенных между нанесенным материалом и подложкой.

Перед обсуждением нескольких не ограничивающих изобретения воплощений изобретения следует принять во внимание, что изобретение не ограничено в своем приложении к деталям конкретных не ограничительных воплощений, показанных или обсуждаемых в заявке, поскольку изобретение может иметь и другие воплощения. Кроме того, терминология, используемая в заявке для обсуждения изобретения, имеет целью описание, но не ограничение. При этом в приведенном ниже описании, если не оговорено обратное, одинаковые числа относятся к одним и тем же элементам.

В целом, способ изобретения относится к (но не ограничен этим) использованию тепла, возникающего при термообработке компонентов изделия или самого изделия, например (но, не ограничивая этим изобретения) для расплавления припоя при нагреве листа с целью его формовки или при нагреве пары листов с целью ламинирования листов. При охлаждении компонента изделия в соответствии с программой охлаждения, припой затвердевает с образованием соединения, или спая. В порядке иллюстрации (но, не ограничивая этим изобретения): формуемый лист имеет на своей поверхности электропроводящую структуру, в качестве которой можно назвать, например, такие электропроводящие элементы, как проводящие покрытия, шинные полосы, датчик дождя, схему управления. Лист нагревают до температуры его формовки, формуют и охлаждают. В одном из не ограничительных воплощений изобретения после того, как лист отформован, например, при охлаждении листа, на выбранный участок электропроводящей структуры помещают луженый (покрытый оловом) конец вывода или соединения. Контактное и/или излучаемое тепло электропроводящей структуры расплавляет припой. Когда температура участка проводящей структуры, имеющей вывод, опускается ниже температуры плавления припоя, между концом вывода и электропроводящей структурой образуется паяное соединение, или спай.

Как нетрудно уяснить, при реализации изобретения температура плавления, например температура ликвидуса, припоя (а) преимущественно ниже наивысшей температуры, достигаемой при термическом процессе, которому подвергаются лист и проводящий элемент, и преимущественно ниже температуры разрушения материала выводного блока, например оболочки или покрытия на проводящем выводе, и (b-1) преимущественно выше наинизшей температуры, которой будет подвергаться готовое изделие при его эксплуатации, а также (b-2) выше наинизшей температуры последующего термического процесса, которому будут подвергнуты лист и электрический компонент, имеющий луженый конец. Температурные требования пункта (b-2) предотвращают отделение вывода при последующей обработке, например припаивание вывода, с одной стороны, и последующее за этим расплавление вывода может привести к отсоединению вывода. Как можно догадаться, исключением из сказанного выше являются те случаи, когда вывод, припаянный к электрическому компоненту, при последующем тепловом процессе удерживается в своем положении. В порядке иллюстрации (но, не ограничивая этим изобретения): при отжиге сформованного стеклянного листа выводы могут быть припаяны к какой-либо поверхности какого-либо электрического компонента. Стеклянный лист, имеющий вывод, припаянный к электрическому компоненту, и еще один лист подвергаются совместному ламинированию. В этом случае температура автоклавирования может быть выше температуры плавления припоя, так как вывод будет удерживаться при автоклавировании в положении между листами, и предполагается, что пока припой не охладится до температуры ниже температуры плавления, вывод останется на месте.

Как можно теперь полагать, опасение, связанное с расплавлением спая при последующих процессах, может быть устранено благодаря припаиванию вывода к электрической структуре или компоненту в последнем термическом процессе, в котором температура электрической структуры должна быть предположительно выше температуры плавления припоя, или использованию припоя, имеющего точку плавления выше температуры какого-либо из последующих термических процессов.

Хотя это и не является ограничением для изобретения, при реализации изобретения предпочитают, чтобы температура солидуса припоя была на 30°C, предпочтительно на 20°C и, более предпочтительно, на 10°C ниже температуры ликвидуса припоя для того, чтобы после падения температуры ниже температуры плавления припоя припой затвердевал как можно быстрее. Благодаря этому вероятность нарушения соосности между выводом и электрической структурой сводится к минимуму и/или уменьшается приложение отклоняющей силы, служащей для поддержания соосности вывода и электрической структуры до затвердевания припоя. Припой, который использовался при реализации изобретения, раскрыт в Пат. 988, права на который переданы Antaya Technologies of Cranston, Rhode Island. Еще один припой, который мог бы быть использован при реализации изобретения, является припоем, составляющим собственность PPG Industries Ohio, Inc. of Delaware, Ohio. Припой представляет собой эвтектическую смесь 52% мас. индия и 48% мас. олова, имеющую эвтектическую температуру 244°F (118°С).

В одном из не ограничительных воплощений настоящего изобретения низкоплавкий припой содержит [в оригинале: содержащий] 46-60% мас. индия и 40-54% мас. олова, например 49-55% мас. индия и 45-51% мас. олова или 51-53% мас. индия и 47-49% мас. олова. Хотя этого и не требуется, ингредиенты, отличные от индия и олова, составляют не более 5% массы низкоплавкого припоя.

В еще одном не ограничительном воплощении настоящего изобретения низкоплавкий припой имеет эвтектическую температуру не выше 260°F (127°C), например не выше 250°F (121°C).

В приводимом ниже обсуждении для реализации изобретения используются применяемые в транспортных средствах ламинированные прозрачные детали, имеющие между парой стеклянных листов или заготовок электрическую структуру. Электрическая структура включает проводящий элемент, например проводящее покрытие между парой разнесенных шинных полос, находясь с ними в электрическом контакте. Соединитель или вывод, связанный с каждой шинной полосой, обеспечивает электрический доступ к шинным полосам. Более конкретно, один конец у каждого из выводов выступает за пределы наружной кромки ламинированной прозрачной детали, а другой конец соединен, например, припаян, с одной из шинных полос. Как можно полагать, изобретение этим не ограничивается и может быть реализовано на любом ламинированном материале, у которого имеется внутренний элемент, реагирующий на стимулирующие воздействия. В число не ограничительных воплощений прозрачных деталей входят ламинированные окна для жилых домов, промышленных зданий и дверец холодильников, имеющих смотровые участки. В число не ограничительных воплощений внутренних элементов входят электропроводящие элементы, которые выделяют тепло при прохождении через них тока, или чувствительное к теплу или электричеству покрытие, у которого меняется пропускание для длин волн в видимом, ультрафиолетовом и инфракрасном диапазонах электромагнитного спектра при нагревании или подаче на них тока, электрический сенсорный контур, активирующий очистители ветрового стекла и антенны для приема и/или передачи сигналов. Кроме того, не ограничительные внутренние элементы, которые могут быть использованы при реализации изобретения, обсуждаются в патентах США №№4401609, 5040411 и 5066111, заявке РСТ Application US, зарегистрированной 28 февраля 2002, по теме “система для определения влаги и способ ее применения”, патентной заявке США с серийным номером 09/738306, зарегистрированной 15 декабря 2000 на имя Chia Cheng Lin et al. по теме “система безопасности, включающая электрохромную прозрачность”, патентной заявке США с серийным номером 09/591572, зарегистрированной 9 июня 2000 на имя С.В. Greenberg по теме “электрохромные материалы” и патентной заявке США с серийным номером 09/269388, зарегистрированной 11 октября 2002 на имя C.S.Voeltzei по теме “подложка с покрытием, имеющая чувствительную к частоте поверхность” - эти документы включены в настоящую заявку в качестве ссылочного материала.

Как явствует из изобретения, хотя признаки изобретения реализуются в отношении листа, который используется как лист ламинированного изделия, изобретение им не ограничивается. Например (но, не ограничивая этим изобретения), изобретение может быть реализовано на листах, которые используются как монолитные листы, например на листе двусторонне глазированной детали, относящейся к типу, раскрытому, например, в патенте США №5655282, который, таким образом, включен в настоящую заявку в качестве ссылочного материала.

В приведенном ниже обсуждении ламинированной прозрачной деталью для транспортных средств является автомобильное ветровое стекло. Однако изобретение им не ограничивается и этой прозрачной деталью может быть любая типа прозрачной детали для транспортных средств такая, как (но, не ограничивая этим изобретения) габаритный фонарь автомобиля, относящийся к типу, раскрытому, например, в европейской патентной заявке №00936375.5, которая, таким образом, включена в настоящую заявку в качестве ссылочного материала, ночное верхнее окно, задний фонарь или заднее стекло. Далее, прозрачная деталь может принадлежать любому типу транспортного средства, например (но, не ограничивая им изобретения) наземному транспортному средству, такому как (но, не ограничивая им изобретения) грузовики, легковые автомобили, мотоциклы и/или поезда, воздушному и/или космическому транспортным средствам и надводному и/или подводному транспортным средствам.

Обратимся к фиг.1, где показано автомобильное ветровое стекло 10, которое имеет признаки изобретения. Ветровое стекло 10 включает пару стеклянных листов или заготовок 12 и 14 и электропроводящий элемент 16 электрической структуры на внутренней поверхности одного из стеклянных листов, например на поверхности внутренней заготовки 14, обращенной к наружной части автомобиля в направлении сборки ветрового стекла и обозначаемой так же как поверхность №3 ламинированного материала ветрового стекла. В последующем обсуждении элемент 16 электрически нагревается при прохождении тока через проводящий элемент, обогревая за счет теплопроводности наружную поверхность заготовки 12 в направлении сборки ветрового стекла, обозначаемую так же как поверхность №1 ламинированного материала ветрового стекла, для удаления в случае необходимости влаги, льда и/или снега. Промежуточный слой, или лист, 20 соединяет вместе листы 12 и 14. Хотя изобретение этим и не ограничивается, в конкретном воплощении, проиллюстрированном на фиг.1, проводящий элемент 16 находится на или обращен к поверхности №3 ветрового стекла.

Как очевидно для специалистов, изобретение не ограничено составом листов или заготовок, например 12 и 14, и не ограничено тем, являются ли стеклянные листы бесцветными или окрашенными, относясь к типу, раскрытому, например, в патентах США №№5030592, 5240886 и 5593929, которые, таким образом, введены в настоящую заявку в качестве ссылочного материала. Стеклянные листы могут быть отожжены, подвергнуты термообработке или закалены. Стеклянные листы могут обладать равномерной толщиной или быть заклиненными в поперечном сечении, как это, например, раскрыто в патенте США № 5812332. Стеклянные листы могут быть из натриево-кальциево-силикатного или боросиликатного стекла, или огнеупорного стекла любого типа.

Далее, при реализации изобретения (но, не ограничивая этим изобретения) электропроводящий элемент 16 может быть сплошным покрытием или множеством разобщенных проводящих элементов типа проволоки, как это, например, раскрыто в патенте США 5182431, или полосок проводящего материала, например множества отдельных разобщенных участков проводящего покрытия, раскрытого, например, в патентной заявке США с серийным номером 10/264106, зарегистрированной 3 октября 2002 на имя Charles S.Voeltzel по теме “нагреваемое изделие, имеющее конфигурированный нагревательный элемент” (далее называемый также “USSN 10/264106”), которые (документы) введены в настоящую заявку в качестве ссылочного материала. В одном из не ограничивающих его воплощений проводящее покрытие 16 включает три диэлектрических слоя, например слой из оксида цинк-оловянного сплава и/или пленку из оксида цинка, имея между прилегающими диэлектрическими слоями металлическую пленку, обычно пленку, отражающую ИК-излучение, например серебряную. Покрытие может принадлежать к типу, раскрытому в патентной заявке США №00939609.4, которая, таким образом, включена в настоящую заявку в качестве ссылочного материала.

Межслойный лист 20, как хорошо известно в технике, удерживает вместе стеклянные заготовки 12 и 14 и может быть выполнен из любого типа межслойных материалов, используемых в технологии ламинирования для соединения двух подложек, например двух прозрачных листов, таких как стеклянные листы прозрачных деталей автомобиля. В случае автомобильных прозрачных деталей материалом межслойного листа могут быть поливинилбутираль (PVB), поливинилхлорид (PVC) или полиуретан. Межслойный лист 20 может обладать равномерной толщиной по всей своей длине и ширине или же он может иметь переменную толщину, как это, например, раскрыто в патенте США №4998784, который, таким образом, включен в настоящую заявку в качестве ссылочного материала, с целью создания промежуточного слоя в поперечном сечении, имеющем один или более расклинивающих участков. Толщина, наружные размеры и конфигурация межслойного листа 20 не ограничивают изобретения, однако при реализации изобретения предпочтительно, чтобы Межслойный лист 20 имел конфигурацию, площадь и толщину, обеспечивающие совместное ламинирование стеклянных листов 12 и 14. Обычно после ламинирования межслойный лист выступает на приблизительно 1/16 дюйма (0,16 см) за пределы наружных кромок стеклянных листов, обеспечивая тем самым полноту ламинирования поверхностей стеклянных листов.

Что касается проводящего элемента 16, отметим, что, как правило (но, не ограничивая этим изобретения) напыление вакуумным способом покрытия, состоящего из нескольких пленок или слоев, ограничивается, не доходя до кромки стеклянного листа, на который наносится покрытие, например, не доходя до краев листа 14, в результате чего между периметром проводящего покрытия и наружным краем листа 14, как это показано на фиг.1, остаются непокрытые краевые участки или непроводящая полоска 21. Этого можно достичь путем покрытия всей поверхности листа и удаления покрытия, как это, например, раскрыто в патенте США №4587769, или путем использования во время напыления трафарета, как это, например, раскрыто в патенте США №5492750, в результате чего образуется непроводящая полоса. Таким образом, патенты США №№4587769 и 5492750 включены в настоящую заявку в качестве ссылочного материала.

Электропроводящая структура включает, кроме того, пару разобщенных шинных полос 24 и 26. Покрытие 16 расположено между разобщенными шинными полосами, например изображенными на фиг.1 верхней шинной полосой 24 и нижней шинной полосой 26, и электрически соединено с этими полосами. Прикладной уровень, размеры и тип шинных полос не являются ограничительными для изобретения. Например, площадь шинных полос, например ширина и толщина шинных полос, должна быть достаточной для пропускания тока, необходимого для нагрева по крайней мере наружной поверхности - поверхности №1 ветрового стекла. Напряжение и ток, обычно проводимые шинными полосами для нагрева автомобильного ветрового стекла, равны 42 В и 31 А. В одном из не ограничивающих воплощениях изобретения шинные полосы выполнены из керамической проводящей пасты, которую наносят шелково-трафаретным методом или методом трафаретной печати на поверхность стеклянного листа или на внутренний элемент или покрытие 16 и затем нагревают для расплавления ингредиентов пасты на стекло или покрытие. В еще одном не ограничительном воплощении изобретения шинные полосы выполнены из проводящей полоски, например из вытянутой или имеющей на конце утолщение проволоки, или из металлической фольги, например золотой, серебряной, алюминиевой или медной фольги, упоминаемых здесь лишь в качестве нескольких примеров фольги, которая может быть использована при реализации изобретения. При реализации изобретения использование шинных полос из металлической фольги избавляет от стадий трафаретной печати и нагрева. В одном из не ограничительных воплощений изобретения используется медная фольга, поскольку в отличие от золотой и серебряной фольги медная фольга недорога и в отличие от алюминиевой фольги не взаимодействует с большинством других токопроводящих материалов.

Толщина шинных полос 24 и 26 обычно такова, что она снимает все проблемы, касающиеся шинных полос различной толщины. Ширина шинных полос с центральным подводом питания, например имеющих выводной блок 27, имеющий концевую часть 28 вывода 29, соединенную с центральной частью шинной полосы 24, как это следует из фиг.1, меньше ширины шинной полосы, имеющей питание вне центра, например имеющих выводной блок 30, имеющий концевую часть 28 вывода 29, соединенную с левой частью шинной полосы 26, как это следует из фиг.1. Например (но, не ограничивая этим изобретения), шинные полосы, имеющие толщину 0,071 мм, обычно имеют ширину 7 мм, если вывод находится в центре шинной полосы, и ширину 14 мм, если вывод находится вне центра. Чтобы обеспечить ровное протекание тока вдоль растянутого маршрута шинной полосы при использовании питания вне центра, для увеличения площади поверхностного сечения шинной полосы может быть использована более широкая шинная полоса. Более конкретно, ток, протекающий через более длинную часть шинной полосы с питанием вне центра, должен пройти большее расстояние и должен пройти большую поверхность проводящего элемента. По этой причине более длинная часть шинной полосы с выводом вне центра, например шинной полосы 26, должна иметь большую площадь поперечного сечения по сравнению с шинной полосой, например с шинной полосой 24, имеющей центральный вывод. Поскольку шинные полосы разной толщины могут создавать проблемы для ламинирования, предпочтительно (хотя и не ограничивая этим изобретения) иметь шинные полосы одинаковой толщины, а для увеличения поперечного сечения увеличивать ширину шинных полос.

Длина шинных полос 24 и 26 не является ограничительной для изобретения и обычно является достаточной для прохождения по поверхности проводящего элемента 16. В одном из не ограничительных воплощений изобретения, шинные полосы 24 и 26 достигают прилегающих непроводящих полосок непокрытых участков 21 для сведения к минимуму или устранению горячих пятен, которые описываются в патентной заявке США с серийным номером 10/201864, зарегистрированной 24 июля 2002 на имя Alien R. Hawk по теме “Устранение горячих пятен в концевых частях шинных полос нагреваемой прозрачной детали, имеющей электропроводящий элемент”. Выражение “горячие пятна”, используемое в настоящей заявке и в процитированной патентной заявке США, относится к участкам шинной полосы, температура которых выше температуры прилегающих частей шинной полосы в результате того, что через эти участки протекает больший ток, чем через прилегающие участки шинной полосы.

Как можно убедиться, изобретение не ограничено способом, применяемым для нанесения шинной полосы на стекло или внутренний элемент 16, или конфигурацией шинных полос. Обсуждается ряд не ограничивающих изобретения воплощений шинных полос и конфигураций шинных полос.

Шинные полосы не являются структурно устойчивыми во время их нанесения на стеклянный лист или внутренний элемент и становятся структурно устойчивыми при последующей обработке листа (далее такие шинные полосы будут называться “отверждаемыми шинными полосами”). Например (хотя изобретение этим и не ограничивается) серебряная керамическая паста наносится на стеклянный лист и/или проводящий элемент и на последующей стадии нагрева керамическая паста нагревается, в результате чего она связывается со стеклом и/или внутренним элементом. Шинные полосы, которые структурно устойчивы (далее называемые “устойчивыми шинными полосами”) обычно закрепляются на проводящем элементе 16 в процессе ламинирования.

Как можно теперь убедиться, в одном из не ограничительных воплощений изобретения предусматривается объединение структурно устойчивых шинных полос и отверждаемых шинных полос. Например (хотя изобретение этим и не ограничивается) показанное на фиг.2 расположение выводных блоков 27 и 30 обеспечивает внешний доступ к верхней шинной полосе 24 и к нижней шинной полосе 26 с той же стороны, например с нижней стороны ламинированного изделия 31. Как следует из фиг.2, устойчивые шинные полосы, например шинные полосы из металлической фольги 24 и 26, находятся в контакте с проводящим элементом 16, контактирующим с концевой частью 32 верхней шинной полосы из металлической фольги 24, находящейся в контакте с отверждаемой шинной полосой 33 на непроводящей полоске 21. Противоположная концевая часть 34 шинной полосы 24 находится в контакте с отверждаемой шинной полосой 35 на непроводящей полоске 21 на противоположной стороне проводящего элемента 16. Отверждаемая шинная полоса 33 проходит от шинной полосы 24 в направлении правой концевой части шинной полосы 26 и электрически изолирована от проводящего элемента 34 шинной полосы 24 в направлении и вокруг левой концевой части шинной полосы 26, вдоль непроводящей полоски 21 у нижней части стеклянного листа 14 и соединяется с концевой частью отверждаемой шинной полосы 33 у правого угла стеклянного листа 14, как это видно на фиг.2. Концевая часть 28 вывода 29 выводного блока 27 соединена со стыком отверждаемых шинных полос 33 и 35. При желании шинные полосы 33 и 35 могут оставаться разделенными и первый выводной блок может быть использован для подачи тока на вывод 33, в то время как второй выводной блок может быть использован для подачи тока на вывод 35. Концевая часть 28 вывода 29 выводного блока 30 соединена с шинной полосой 26. Как явствует из предыдущего, шинные полосы 24, 26, 33 и 35 могут быть устойчивыми или отверждаемыми шинными полосами.

Выводные блоки 27 и 30 не являются ограничительными для изобретения и могут принадлежать к любому из используемых в технике типов, которые обеспечивают внешний электрический доступ к внутреннему элементу. Обращаясь к фиг.1, видим, что каждый из выводных блоков 27 и 30 имеет вывод 29, например удлиненную электропроводящую полоску или проволоку (см. фиг.1, 3, 4 и 4А), покрытую механически прочную электроизоляционную обшивку или трубку 42. У концевой части вывода 29 каждого из выводных блоков 27 и 30, выступающего за пределы ламинированного изделия, имеется соединитель 44, а противоположная концевая часть 28 вывода 29 каждого из выводных блоков 27 и 30 припаяна согласно инструкциям настоящего изобретения, соответственно, к шинным полосам 24 и 26. Обшивка или трубка достигает соединителя 44 и заканчивается на концевой части 28 вывода 29, позволяя припаивание концевой части вывода, например к шинной полосе. Как нетрудно понять, концевая часть вывода выводных блоков может быть припаяна непосредственно к внутреннему элементу (непосредственное соединение не показано). Следует обратить внимание на то, что в одном из воплощений ветрового стекла 31, принадлежащего к типу, показанному на фиг.2, в котором для питания обеих отверждаемых шинных полос 33 и 35 используется единственный выводной блок 27, обшивка 42 также электрически изолирует вывод 29 выводного блока 30 от отверждаемой шинной полосы 35.

Материал вывода 29 выводных блоков 27 и 30 не является ограничительным для изобретения. Вывод может быть, например, металлической фольгой, проволокой или пучком проволок. В одном из не ограничительных воплощений изобретения электропроводящий вывод выполнен из металлической фольги, например золотой, серебряной, алюминиевой или медной фольги, упоминаемых здесь лишь в качестве нескольких примеров фольги, которая может быть использована при реализации изобретения. В одном из не ограничительных воплощений изобретения используется медная фольга, поскольку в отличие от золотой и серебряной фольги медная фольга недорога и в отличие от алюминиевой фольги не взаимодействует с большинством других токопроводящих материалов.

Обшивка или трубка 42 на выводе 29 не ограничивается по отношению к изобретению и могут быть выполнены из любого материала, который электрически изолирует вывод 29, который является гибким и структурно устойчивым, например гибким без растрескивания или разрывов, и который пригоден для автоклавного процесса при ламинировании ветровых стекол. Не ограничительные материалы, которые могут быть использованы при реализации изобретения, включают пластики, например (но, не ограничиваясь этим) поливинилбутираль (PVB), поливинилхлорид (PVC), полиуретан и полиамиды, например (но, не ограничиваясь этим) полиамид типа, продаваемого фирмой Dupont Chemical Company под торговым названием KAPTON.

Как хорошо известно специалистам, в процессе автоклавирования стеклянные листы подвергаются повышенным температурам и атмосферному давлению. Для предотвращения движения воздуха между стеклянными заготовками или листами, например заготовками 12 и 14, в процессе автоклавирования наружные кромки листов и промежуточный слой 20 сдавливают с целью уплотнения наружной кромки вокруг заготовок 12 и 14. Как нетрудно догадаться, воздухонепроницаемое уплотнение или барьер создается для предотвращения движения воздуха вокруг выводных блоков 27 и 30 и через компоненты выводного блока, например через поверхность вывода 29 и внутреннюю поверхность обшивки 42, между заготовками 12 и 14.

Обратимся теперь к фиг.3, на которой показано не ограничительное воплощение выводного блока 27, предотвращающее движение воздуха вокруг и между компонентами выводного блока между листами 12 и 14. Более конкретно, внутренняя поверхность обшивки 42 соединена с поверхностями вывода 29, так как обшивка образована поверх поверхностей вывода. В том случае, когда вывод 29 и обшивка 42 образованы по отдельности, между выводом 29 и внутренними поверхностями обшивки 42 может возникнуть воздухонепроницаемый барьер, как это описано в патентной заявке США с серийным номером 10/201863. Обычно, как это видно на фиг.4, выводной блок 45 включает между обшивкой 42 и выводом 29 адгезивный слой 46. Между внутренней поверхностью листа 12 и прилегающей к ней наружной поверхностью обшивки 42 вводят слой адгезивного материала 48. Межслойный лист 20, который при уплотнении кромки предварительно собранного ламинированного изделия перемещается над внешними частями поверхности обшивки, уплотняет остальную часть поверхности наружной обшивки. Чтобы предотвратить образование химических побочных продуктов, например газа, адгезивные слои 46 и 48 должны быть совместимы с материалами межслойного листа 20 и защитной трубкой или обшивкой 42. При реализации изобретения может быть использован любой клей, который в процессе уплотнения кромки и автоклавных температур не разрушался бы до такой степени, при которой он уже не смог бы предотвратить поступление воздуха, и был бы совместим с компонентами ламинированного изделия. Типы клеев, которые могут быть использованы для слоев 46 и 48, включают (но не ограничиваются этим) термореактивные клеи, поливинилбутираль, каучуковый цемент, акриловые клеи и контактные клеи.

При обсуждении изобретения слои 46 и 48 рассматривались как адгезивные слои. Однако изобретение не ограничивается ими и при реализации изобретения может быть использован любой материал, который уменьшает или предотвращает поступление воздуха между листами 12 и 14 на участке выводных блоков. Может быть, например, использован сжимаемый материал, удерживаемый на месте за счет трения. Структурная прочность слоев 46 и 48, которые образуют барьеры, должна быть достаточной, чтобы выдержать давление, продавливающее воздух через и вокруг защитной трубки при уплотнении кромки и при автоклавировании. Объем воздуха, который не допускается до протекания вокруг и через защитную трубку 42, не является ограничительным для изобретения, а ограниченный поток воздуха должен быть достаточным для того, чтобы предупредить повреждение ламинированного изделия, например расслоение. В случае автомобильного ламинированного изделия, которое обсуждалось выше, чтобы предотвратить последующее расслоение частей ветрового стекла, предпочтительно (но, не ограничивая этим изобретения) поддерживать ламинированное изделие существенно свободным от воздуха.

Как нетрудно понять, изобретение не ограничено конфигурацией шинных полос и соединений с выводными блоками. Например (и не ограничивая этим изобретения), фиг.5 демонстрирует шинную полосу 60 с непокрытой поверхностью 62 между участками шинной полосы 60. Отверждаемые шинные полосы 33 и 35, соединенные с верхней шинной полосой 34 (см. фиг.2), встречают внизу непокрытую поверхность 62 в пределах непроводящей поверхности 21. Вводные блоки 30 обеспечивают внешний доступ к участкам шинной полосы 60, в то время как выводной блок 27 обеспечивает внешний электрический доступ к верхней шинной полосе 24 посредством отверждаемых шинных полос 33 и 35. Вновь обращаясь к фиг.5, видим, что непокрытая поверхность 62 может быть использована для пропускания длин волн выбранных частот через ламинированное изделие с целью приведения в действие устройства в автомобиле или для электронного прочтения информации в автомобиле, например пропуска для пунктов взимания дорожных сборов. В отношении обсуждения непокрытых поверхностей в проводящем покрытии следует обратиться к USSN 10/264, 106.

Не ограничительные воплощения изобретения демонстрируются следующими примерами.

Пример 1

Далее изобретение обсуждается в отношении сборки компонентов одного из не ограничительных воплощений ветрового стекла, содержащего признаки изобретения. Плоские куски стекла, предназначенные для формовки с целью получения стеклянных заготовок 12 и 14, вырезают из стеклянных листов и сшивают края нарезанных кусков. Проводящую керамическую пасту наносят методом трафаретной печати на внутреннюю поверхность предназначенного для заготовки 14 плоского куска стекла, получая верхнюю шинную полосу 24 и нижнюю шинную полосу 26. Проводящую керамическую пасту наносят методом трафаретной печати на наружные кромки (не показаны) внутренней поверхности предназначенного для заготовки 12 куска стекла (предполагаемую поверхность №2 ламинированного изделия), получая УФ-защиту для лежащего ниже клея, фиксирующего ветровое стекло в положении в корпусе автомобиля. Плоский кусок стекла с шинными полосами и плоский кусок стекла с черной керамической полосой нагревают до температуры примерно 700°F (371°C) для фиксации шинных полос и заготовочной керамической полосы на соответствующих кусках стекла. После охлаждения листа с керамическими шинными полосами на предназначенный для заготовки 14 плоский кусок стекла между шинными полосами и на них напыляют вакуумным способом сплошное нагреваемое покрытие описанного выше типа. В операции напыления используют трафарет, позволяющий получить непокрытую краевую поверхность 21 и пробел на шинных полосах с целью обеспечения непосредственного контакта между выводом и шинной полосой. Названные выше способы не являются ограничительными для изобретения, хорошо известны в технике и более подробно обсуждаться не будут.

Предназначенные для заготовок 12 и 14 плоские куски стекла нагревают и по отдельности формуют любым удобным способом, например, так, как раскрыто в патенте США №5656055. По мере охлаждения заготовки 14 в процессе отжига концевые части 28 выводов выводных блоков 27 и 30, покрытых слоем припоя, имеющего температуру плавления примерно 380°F (193°C), помещают на шинные полосы у пробела покрытия, когда температура шинных полос выше температуры плавления припоя, и удерживают выводные блоки на месте, пока припой не затвердеет.

После охлаждения листов на наружную поверхность обшивки 42 выводных блоков 27 и 30 с целью их помещения напротив внутренней поверхности листа 12 наносят слой 48 термореактивного клея, например No.1500 B 100 (R/FLEX), поставляемый фирмой Roger Corporation of Connecticut и приобретаемый от фирмы Fralock Company of California. Обшивка 12 образуется поверх вывода и, следовательно, в этом случае нет необходимости в водонепроницаемом барьере между поверхностями вывода и внутренними поверхностями обшивки 42. Лист из PVB 20 помещают между стеклянными листами, ламинированными, как описано ниже в разделе под названием “Цикл ламинирования”. В том случае, когда температура, например 380°F (193°C), слишком высока и может повредить обшивку 42, обшивка может быть выполнена, как описывалось выше, после покрытия заготовки.

Пример 2

Изготовляют стеклянную заготовку, как описано выше в примере 1. Плоский кусок стекла для заготовки 14 получают, как обсуждалось выше, за исключением того, что керамические шинные полосы не соединяют с куском стекла. Как следует из фиг.6, контур 64, например антенный контур, наносят на предполагаемую поверхность №4 ламинированного изделия и на поверхность, находящуюся в электрическом контакте с контуром 64, наносят способом трафаретной печати серебряную керамическую контактную подушечку 66. Плоское стекло, предназначенное для заготовки 14, нагревают, чтобы связать подушечку 66 со стеклом. На внутреннюю поверхность (предполагаемую поверхность №3 ламинированного изделия) предназначенного для заготовки 14 куска стекла наносят, как описано выше, проводящее покрытие. Плоские куски стекла для заготовок 12 и 14 располагают один над другим и помещают на железо для гнутья 70 хорошо известного в технике типа с расположенными напротив друг друга покрытием и черной керамической полосой.

Железо для гнутья с поддерживаемыми на нем листами перемещают через туннельную печь для нагрева листов до их температуры размягчения. Листы формуют на железе для гнутья и затем перемещают через лер для отжига сформованных стеклянных листов. По мере охлаждения заготовок 12 и 14 кнопку соединителя 68 (см. фиг.6), нижняя поверхность которой покрыта припоем, помещают на керамическую подушечку 66. Температура плавления припоя равна примерно 380°F (193°C). Кнопку соединителя помещают на керамическую подушечку 66, когда температура керамической подушечки 66 выше температуры плавления припоя. Кнопку соединителя удерживают на месте, пока припой не затвердеет. Названные выше способы не являются ограничительными для изобретения, хорошо известны в технике и более подробно обсуждаться не будут.

Предложен межслойный композит типа, обсуждаемого в USSN 10/201863, имеющий вместо Т-образных шинных полос продолговатые I-образные шинные полосы. Межслойный композит включает лист из PVB 20, имеющий конфигурацию и размер, позволяющие укладку композита на лист 12 и закрытие его поверхности. К верхней части листа 20 прикрепляется продолговатая медная фольга, например шинная полоса 24, а к нижней части листа 20 прикрепляется продолговатая медная полоска, например шинная полоса 26. Длина шинных полос достаточна для их прохождения по всему проводящему покрытию до непроводящей полоски 21 листа 14. Медная фольга каждой из шинных полос закреплена на листе 20 с помощью полоски (не показанной), имеющей на обеих поверхностях контактный клей, например, клей типа sold 3М.

Концевая часть 28 вывода 29 каждого из выводных блоков 27 и 30 имеет слой припоя и находится на одной из шинных полос из металлической фольги. Припой характеризуется температурой ликвидуса, равной приблизительно 121°С, и температурой солидуса приблизительно 118,5°С, относясь к типу, описанному в Пат. '988.

Полоска с контактным клеем на обеих поверхностях, например клеем типа sold 3М, закрепляет обшивку 42 выводных блоков 27 и 30 на промежуточном слое 20. Слой 48 термореактивного материала, например, клея № 1500В 100 (R/FLEX), поставляемого фирмой Roger Corporation of Connecticut и продаваемого фирмой Fralock Company of California, наносят на наружную поверхность обшивок 42 выводных блоков 27 и 30 с целью захвата внутренней поверхности листа 12. Обшивку 42 образуют поверх вывода и, следовательно, в этом случае нет необходимости в водонепроницаемом барьере между поверхностями вывода и внутренними поверхностями обшивки 42.

Композиционный лист помещают на сформованный лист 14 с шинными полосами 24 и 26 в электрическом контакте с покрытием 16 и концевыми частями 28 выводов 29 выводных блоков, находящихся в контакте с соответствующей отверждаемой шинной полосой. Сформованный лист 12 помещают поверх пластикового листа 20 композита, и листы ламинируют, как описано ниже в разделе под названием Цикл ламинирования.

В отношении детального обсуждения используемого в примере 2 композиционного промежуточного слоя следует обратиться к USSN 10/201863.

Пример 3

Заготовки 12 и 14 изготовляют, как описано в примере 2, за исключением того, что на поверхности заготовки 14 имеется контур 64 и отсутствует керамическая подушечка 66.

На сформованный лист 14 с шинными полосами в электрическом контакте с покрытием 16 и выводными блоками в контакте с шинными полосами помещают композиционный лист примера 2. Поверх композита 20, как описывается в примере 2, помещается сформованный лист 12, и листы ламинируют, как описано ниже в разделе Цикл ламинирования.

Пример 4

Изобретение реализуется с использованием керамических шинных полос и проводящего покрытия, как описано в примере 1, и листов, сформованных как, описано в примерах 2 и 3. Для ламинирования друг с другом стеклянных заготовок используется лист из PVB, а поверх образуют обшивку. Концевую часть вывода припаивают поверх шинной полосы с помощью припоя USPN '988, содержащего (в % мас.):

Припой приобретен от фирмы Antanya Technologies of Cranston, RI. Листы ламинируют, как описано в разделе Цикл ламинирования. В цикле ламинирования выводы припаивают к соответствующим шинным полосам.

Цикл ламинирования

Вакуумное кольцо типа, используемого в производстве ламинированных ветровых стекол, помещают по краю всей сборки и создают вакуум 510-720 мм. Предварительно собранное ветровое стекло помещают на 15 мин под вакуумом в печь при 260°F (126,7°C) для нагрева предварительно собранного блока до температуры 225°F (127,2°С). Во время нахождения предварительно собранного ветрового стекла в печи непрерывно отсасывают через канал воздух, который проходит между заготовками. Тепло и вакуум уплотняют наружные кромки предварительно собранного ветрового стекла и в примерах 2 и 3 на концы выводов натекает клей. Вслед за этим предварительно собранное ветровое стекло с уплотненными кромками помещают в воздушный автоклав и ламинируют. В случае использования для межслойного листа 20 PVB автоклавирование обычно проводится в течение периода от 15 до 45 мин при температуре в пределах от 135 до 150°С и давлении от 8 до 15 бар. Альтернативные межслойные материалы могут автоклавироваться в более высоком температурном диапазоне до 160°С или до 170°С.

Во время цикла ламинирования, например при уплотнении наружных кромок предварительно собранного блока и автоклавировании, припой на концах выводов 29 выводных блоков 27 и 30 в случае примеров 2 и 3 плавится и затвердевает, приставая к шинным полосам.

Как легко понять специалистам в области ламинирования, уплотнение кромок предварительно собранного изделия и ламинирование предварительно собранного ветрового стекла с уплотненными кромками не является ограничительным для изобретения. Например, предварительно собранное изделие может быть уплотнено с использованием валков или расфасовкой предварительно собранного изделия, а предварительно собранное изделие с уплотненными кромками может быть ламинировано путем автоклавирования в масле. Далее, как нетрудно догадаться, слой припоя вместо того, чтобы запирать им концевые части выводов, может быть помещен между шинной полосой и концевыми частями выводов. Кроме того, концевая часть вывода может быть помещена на поверхность шинной полосы, контактирующей с покрытием, или на противоположную поверхность шинной полосы.

Как теперь нетрудно понять, реализация изобретения исключает стадию пайки и исключает возможное тепловое повреждение листа при нагреве только части листа, которой предстоит быть припаянной.

Далее, как нетрудно понять, изобретение предусматривает спаивание любых двух компонентов, например спаивание друг с другом двух выводов или шинных полос, припаивание выводов к контактам антенны, датчику дождя, или электрического устройства любого другого типа. Изобретение, кроме того, предусматривает припаивание вывода к контакту на листе, который используется при изготовлении изолирующего стеклянного блока, например типа, раскрытого в патенте США №5655282.

Как нетрудно понять, внешняя поверхность ветрового стекла может иметь покрытие для сохранения чистоты поверхности типа, раскрытого в патенте США №6027766, или гидрофобного покрытия типа, продаваемого фирмой PPG Industries, Inc. с торговым названием Aquapel и раскрытого в патенте США №5523162, причем эти патенты включены в настоящую заявку в качестве ссылочного материала.

Описанные здесь конкретные воплощения являются лишь иллюстративными и не ограничивающими объема изобретения, полный объем которого и любые и все эквиваленты даются в приведенной формуле изобретения.

Реферат

Изобретение относится к способу припаивания соединителя к электропроводящей структуре при производстве ламинированных прозрачных деталей. Технический результат изобретения заключается в создании способа пайки, исключающего стадию отдельной пайки и устраняющего тем самым локальный нагрев стекла, вызывающий его повреждение. Способ включает подготовку первого листа стекла с нанесенной на его поверхность электропроводящей структурой, имеющей контактную поверхность. Первую часть соединителя помещают поверх контактной поверхности со слоем припоя. Располагают второй лист стекла поверх первой части соединителя с образованием предварительно собранного блока. Вторая часть соединителя выступает за пределы листов стекла. Нагревают предварительно собранный блок до температуры выше температуры плавления припоя с целью расплавления припоя. Охлаждают предварительно собранный блок с целью отверждения слоя припоя и создания электрического контакта с проводящей структурой через вторую часть соединителя. 4 н. и 25 з.п. ф-лы, 7 ил.

Формула

подготовку первого листа, имеющего главную поверхность, наружную кромку и электропроводящую структуру на главной поверхности, которая имеет предварительно намеченную контактную поверхность;

подготовку соединителя, имеющего первую часть и вторую часть, причем первая часть отделена от второй части;

помещение первой части соединителя поверх контактной поверхности со слоем припоя между первой частью соединителя и предварительно намеченной контактной поверхностью, при этом припой имеет определенную температуру плавления, причем слой припоя контактирует с первой частью соединителя и предварительно намеченной контактной поверхностью и не припаивается, по меньшей мере, к одному компоненту, выбирающемуся из группы, включающей первую часть соединителя и предварительно намеченную контактную поверхность;

помещение второго листа, имеющего наружную кромку, поверх первой части соединителя и предварительно намеченной контактной поверхности с образованием предварительно собранного блока, причем вторая часть соединителя выступает за пределы наружной кромки, по меньшей мере, одного из листов;

нагревание предварительно собранного блока, имеющего слой припоя в контакте с первой частью соединителя и предварительно намеченной контактной поверхностью и не припаянного, по меньшей мере, к одному компоненту, выбирающемуся из группы, включающей первую часть соединителя и предварительно намеченную контактную поверхность, в нагревательной камере до температуры выше температуры плавления припоя с целью расплавления припоя; и

охлаждение предварительно собранного блока с целью отверждения слоя припоя для соединения пайкой первой части соединителя и предварительно намеченной контактной поверхностью и создания электрического контакта с проводящей структурой через, по меньшей мере, вторую часть соединителя.

подготовку первого листа, имеющего главную поверхность, наружную кромку и электропроводящую структуру на главной поверхности, причем электропроводящая структура содержит пару шинных полос, отделенных одна от другой и обозначаемых как первая шинная полоса и вторая шинная полоса, и каждая из шинных полос имеет контактную поверхность;

подготовку первого вывода и второго вывода, каждый из выводов, имеющий первую часть и вторую часть, причем первая часть вывода отделена от второй части соответствующего вывода;

помещение первой части первого вывода поверх контактной поверхности первой шинной полосы со слоем припоя, определяемого как первый слой припоя между первой частью первого вывода и контактной поверхностью первой шинной полосы, и первой частью второго вывода и контактной поверхностью второй шинной полосы со слоем припоя, определяемого как второй слой припоя между первой частью второго вывода и контактной поверхностью второй шинной полосы, первый и второй слой припоя имеют определенную температуру плавления, причем слой припоя контактирует с первой частью вывода и контактной поверхностью первой шинной полосы и не припаивается, по меньшей мере, к одному компоненту, выбирающемуся из группы, включающей первую часть первого вывода и контактную поверхность первой шинной полосы;

подготовку предварительно собранного блока, имеющего второй лист и межслойный лист между первым и вторым листами, второй лист имеет наружную кромку, причем второй лист, имеющий наружную кромку, помещается поверх первой части первого вывода и первой части второго вывода, образуя предварительно собранный блок, причем вторая часть первого вывода и вторая часть второго вывода выступают за пределы наружной кромки, по меньшей мере, одного из листов;

расположенные поверх первой части соединителя и предварительно намеченной контактной поверхности со второй частью соединителя выступают за пределы наружной кромки, по меньшей мере, одного из первого и второго листов;

нагревание предварительно собранного блока, имеющего первый слой припоя в контакте с первой частью первого вывода и контактной поверхностью первой шинной полосы и не припаянного, по меньшей мере, к одному компоненту, выбирающемуся из группы, включающей первую часть первого вывода и контактную поверхность первой шинной полосы, до температуры выше температуры плавления первого и второго слоев припоя с целью расплавления первого и второго слоев припоя; и

охлаждение предварительно собранного блока с целью (а) соединения первого и второго листа с образованием ламинированного изделия; (b) отверждения первого расплавленного слоя припоя для соединения пайкой первой части первого вывода и контактной поверхности первой шинной полосы; и (с) отверждения второго расплавленного слоя припоя для соединения пайкой первой части второго вывода и контактной поверхности второй шинной полосы; причем электрический контакт с первой шинной полосой осуществляется через, по меньшей мере, вторую часть первого вывода, и электрический контакт со второй шинной полосой осуществляется через, по меньшей мере, вторую часть второго вывода.

подготовку первого стеклянного листа и второго стеклянного листа, имеющих существенно одну и ту же площадь поверхности, периферическую конфигурацию и наружную кромку, первый лист дополнительно имеет главную поверхность и электропроводящую структуру на главной поверхности, причем электропроводящая структура содержит первую шинную полосу из металлической фольги и вторую шинную полосу из металлической фольги, отделенных одна от другой, при этом каждая из шинных полос имеет контактную поверхность и, по меньшей мере, один электропроводный элемент, проходящий между первой и второй шинными полосами и находящийся с ними в электрическом контакте;

подготовку первого вывода и второго вывода, каждый из выводов имеющий первую часть и вторую часть, причем первая часть вывода отделена от второй части соответствующего вывода;

помещение первой части первого вывода поверх контактной поверхности первой шинной полосы с первым слоем припоя между первой частью первого вывода и контактной поверхностью первой шинной полосы, причем первый слой припоя находится в контакте с первой частью первого вывода и контактной поверхностью первой шинной полосы и не припаивается, по меньшей мере, к одному компоненту, выбирающемуся из группы, включающей первую часть первого вывода и контактную поверхность первой шинной полосы;

помещение первой части второго вывода поверх контактной поверхности второй шинной полосы со вторым слоем припоя между первой частью второго вывода и контактной поверхностью второй шинной полосы, причем первый и второй слои припоя имеют определенную температуру плавления;

помещение гибкой электрически непроводящей трубки поверх части, по меньшей мере, одного из выводов между первой и второй частями, по меньшей мере, одного вывода;

помещение межслойного листа поверх первой концевой части первого вывода и контактной поверхности первой шинной полосы;

помещение второго листа поверх межслойного листа для образования предварительно собранного блока, причем вторая часть первого вывода выступает за пределы наружной кромки первого и второго листов, и часть трубки располагается между первым и вторым листами;

нагревание предварительно собранного блока до температуры выше температуры плавления припоя с целью расплавления первого и второго слоев припоя; и

охлаждение предварительно собранного блока с целью отверждения расплавленных слоев припоя для соединения пайкой первой части вывода и контактной поверхности первой шинной полосы и обеспечения электрического контакта с электропроводящей структурой через, по меньшей мере, вторую часть первого вывода, и соединение вместе первого и второго листов с получением ламинированного изделия, причем это ламинированное изделие является автомобильным ламинированным прозрачным изделием.

подготовку первого листа, имеющего главную поверхность, наружную кромку и электропроводящую структуру на главной поверхности, которая имеет предварительно намеченную контактную поверхность;

подготовку соединителя, имеющего первую часть и вторую часть, причем первая часть отделена от второй части;

помещение первой части соединителя поверх контактной поверхности со слоем припоя между первой частью соединителя и предварительно намеченной контактной поверхностью, при этом припой имеет определенную температуру плавления, и состав припоя содержит следующие компоненты, мас.%: олово - 29,70-30,30; индий - 64,35-65,65; серебро - 4,05-4,95; медь - 0,25-0,75, причем слой припоя контактирует с первой частью соединителя и предварительно намеченной контактной поверхностью и не припаивается, по меньшей мере, к одному компоненту, выбирающемуся из группы, включающей первую часть соединителя и предварительно намеченную контактную поверхность;

помещение второго листа, имеющего наружную кромку, поверх первой части соединителя и предварительно намеченной контактной поверхности с образованием предварительно собранного блока, причем вторая часть соединителя выступает за пределы наружной кромки, по меньшей мере, одного из листов;

нагревание предварительно собранного блока до температуры выше температуры плавления припоя с целью расплавления слоя припоя; и

охлаждение предварительно собранного блока с целью отверждения расплавленного слоя припоя для соединения пайкой первой части соединителя и предварительно намеченной контактной поверхности и обеспечения электрического контакта с электропроводящей структурой через, по меньшей мере, вторую часть соединителя.

Приоритет по пунктам:

Комментарии