Полимерная композиция - RU2066681C1

Код документа: RU2066681C1

Чертежи

Описание

Изобретение относится к составу полистирола. В частности, изобретение касается состава полистирола, рассчитанного на формовку таких промышленных материалов, которые могут быть применены в области электротехники и электроники (например, для изготовления соединителей и печатных плат), конструктивных материалов для промышленного применения, частей или автомобилей (например, соединительных деталей для применения на машинах, крышек для колес, крышек головок цилиндров и т.п.), частей электробытовых приборов и т. д.

До настоящего времени синтетические смолы усовершенствовали в их механических свойствах, в частности прочности и теплостойкости, путем добавления в них неорганических наполнителей, включая стекловолокно. Однако полистирол не обладает достаточной адгезивной способностью с неорганическими наполнителями, так что имелась необходимость исследования добавок, которые могли бы привести к повышению его адгезивности, и поиска вещества для поверхностей обработки неорганических наполнителей. В результате были разработаны поверхностно-обрабатывающие вещества, которые содержат различные аминосилановые соединения с полиэфирными, уретановыми смолами, эпоксидными смолами, акриловыми смолами или винилацетатными смолами, а также такими добавками, как сополимер малеинового ангидрида и стирола, и т.п.

Известна полимерная композиция, включающая полистирол и полифениленовый эфир (европейский патент N 01385599, кл. С 08 L 71/04, опубл. 1985).

Однако в этой композиции адгезивность между полистиролом, имеющим синдиотактическую конфигурацию, и наполнителем недостаточна. Композиция имеет невысокую ударную вязкость.

Техническим результатом предложенной композиции является создание полимерной композиции с высокой ударной вязкостью, высокой влагостойкостью и теплостойкостью.

Для достижения технического результата в предложенной композиции в качестве полистирола она содержит (А) от 99 до 1 мас. полистирола, не имеющего функциональной группы, в качестве полифениленового эфира (В) от 0,1 до 50 мас. полифениленового эфира, имеющего полярную группу, или смесь полифениленового эфира, имеющего полярную группу, и полистирола, не имеющего функциональную группу, и дополнительно содержит (С) от 0,9 до 98,9 мас. полиамида, причем общее количество компонентов (А), (В) и (С) равно 100 мас.

Компонент (А) представляет собой полистирол, имеющий синдиотактическую конфигурацию. Полярная группа компонента (В) представляет собой кислотную производную. Композиция содержит 100 вес.ч. состава полистирола и (Д) от 1 до 350 вес.ч. наполнителя, поверхность которого обработана связующим веществом. Связующее вещество является силановым связующим веществом. Композиция содержит (A') от 1 до 99 мас. полистирола, имеющего синдиотактическую конфигурацию, (B') от 0,1 до 50 мас. полифениленового эфира, имеющего безводную группу малеиновой кислоты, или смесь полифениленового эфира, имеющего группу ангидрида малеиновой кислоты, с полистиролом, не имеющим функциональной группы, (C') от 0,9 до 98,9 мас. полиамида и (D') наполнитель, поверхность которого обработана аминосилановым связующим веществом в соотношении 1 к 350 вес.ч. причем общее содержание компонентов (A'), (B'), (C') равно 100 вес.ч.

В композицию в соответствии с изобретением входит полистирол, не имеющий

функциональной группы, применяемый как компонент (А), он может быть выбран из многих

полистиролов при условии, что они не имеют функциональной группы, и из тех, которые содержат по меньшей мере 25

мас. повторяющегося элемента, производного или винилового ароматического соединения,

представленного общей формулой:

где R водород или алкиловая группа, имеющая 1-4 атома углерода;

Z водород, атом галогена или алкиловая группа, имеющая 1-4 атома углерода и

p целое число от 1 до 5.

Примерами таких полистиролов являются гомополистирол или его производное: полистирол, модифицированный натуральным или синтетическим эластомерным материалом, например, полибутадиеном, полиизопреном, изобутиленизопреновым каучуком, EPDM, этиленпропиленовым сополимером, натуральным каучуком, эпихлоргидрином; далее, стиролсодержащие сополимеры, включая сополимер стиролметилстирола, стиролбутадиеновый сополимер и др. Среди них наиболее предпочтительными являются полистиролы, имеющие синдиотактическую конфигурацию, атактический полистирол, изотактический полистирол, поли(α-метилстирол), модифицированный полибутадиеном полистирол, бутадиенстироловый сополимер, изопренстироловый сополимер и полистирол с высокой ударной вязкостью.

В полистироле, имеющем синдиотактическую конфигурацию, последнее означает, что стереоструктура представляет собой синдиотактическую конфигурацию, то есть это такая стереоструктура, в которой фениловые группы или замещенные фениловые группы располагаются как боковые цепи попеременно в противоположных направлениях относительно главной цепи, состоящей из углеводородных связей. Тактичность и количество определяются методом ядерного магнитного резонанса, используя метод изотопа углерода (13C-NMR). Тактичность, определенную методом13C-NMR, можно представить в виде пропорции структурных элементов, непрерывно соединенных друг с другом, то есть диад, в которых два структурных элемента соединены друг с другом; триад, в которых три структурных элемента соединены друг с другом, или пентад, в которых пять структурных элементов соединены друг с другом, или пентад, в которых пять структурных элементов соединены друг с другом. Полистиролы, имеющие синдиотактическую конфигурацию в соответствии с настоящим изобретением включают полистирол, поли(алкилстирол), поли(галоидированный стирол), поли(галоидированный алкилстирол), поли(винилбензоат), их галоидированные полимеры и их смеси и сополимеры, содержащие вышеперечисленные полимеры в качестве основных компонентов, имеющие такую синдиотактичность, что пропорция рацемического диала составляет, по меньшей мере, 75% предпочтительно по меньшей мере 85% или пропорция рацемического пендата составляет по меньшей мере 30% предпочтительно по меньшей мере 50% Поли(алкилстирол) может включать поли(метилстирол), поли(этилстирол), поли(изопропилстирол), поли(тетрабутилстирол), поли(фенилстирол), поли(винилнафтален) и поли(винилстирол) и т. п. поли(галоидированный стирол) включает поли(хлорстирол), поли(бромстирол), поли(фторстирол) и т.д.

Наиболее предпочтительными полистиролами являются собственно полистирол, поли(р-метилстирол), поли(m-метилстирол), поли(р-тетра-бутилстирол), поли(р-хлорстирол), поли(m-хлорстирол), поли(р-фторстирол), гидрогенизованный полистирол и сополимер, содержащий их структурные элементы.

Молекулярный вес полистирола, применяемого в соответствии с настоящим изобретением, не имеет особого значения, но предпочтительно, чтобы он составлял не менее 10000, и более предпочтительно по меньшей мере 50000 от среднего молекулярного веса. Если средний молекулярный вес будет составлять менее 10000, то тепловые и механические свойства конечного состава или отливки будут хуже.

Полистирол, имеющий синдиотактическую конфигурацию, можно получить путем полимеризации мономеров стирола (соответствующих вышеперечисленным полистиролам), применив катализатор, содержащий титановое соединение и конденсат воды, и триалкилалюминий, например, в инертном углеводородном растворителе или в отсутствие растворителя.

В качестве компонента (В) применяется либо простой эфир полифенилена, имеющий полярную группу, либо смесь этого эфира с полистиролом, не имеющим никакой функциональной группы. Примером полистирола, не имеющего функциональной группы, является, как и полистирол, представленный выше в качестве компонента (A'), полистирол, полученный путем введения по крайней мере одного из соединений, включающих акрилонитрил, метилметакрилат, метакрилонитрил и т. п. Количество полистирола, которое следует смешивать с простым эфиром полифенилена, предпочтительно не должно составлять более 30 мас. и если это количество превышается, то значительное количество эфира в вышеупомянутом компоненте (А) нежелательно снижается.

Примерами предпочтительных простых эфиров полифенилена являются: поли(2, 3-диметил-6-этилфенилен-1,4-эфир), поли(2-метил-6-хлорметил-1-4-фенилен)эфир, поли(2-метил-6-гидроксидиэтил-1-4-фенилен)эфир, поли(2-метил-n-бутил-1,4-фенилен)эфир, поли(2-этил-6-изопропил-1, 4-фенилен)эфир, поли(2-этил-6-n-пропил-1,4-фенилен)эфир, поли(2,3,6-триметилфенилен-1, 4-эфир), поли[2-(4-метилфенил)фенилен-1,4-эфир] поли(2-бромо-6-фенилфенилен-1,4-эфир), поли(2-метил-6-фенилфенилен-1,4-эфир), поли(2-фенил-фенилен-1,4-эфир), поли(2-хлоро-6-этилфенилен-1,4-эфир), поли(2-хлоро-6-бромофенилен-1,4-эфир), поли(2,6-ди-n-пропилфенилен-1,4-эфир), поли(2-метил-6-изопропилфенилен-1,4-эфир), поли(2-хлоро-6-метилфенилен-1,4-эфир), поли(2-метил-6-этилфенилен-1,4-эфир), поли(2,6-дибромофенилен-1,4-эфир), поли(2,6-дихлорофенилен-1,4-эфир), поли(2, 6-дихтиленфенилен-1,4-эфир) и поли(2,6-диметилфенилен-1,4-эфир).

В этих целях пригодны также и сополимеры, производные из двух или более фениловых соединений, использованных для получения вышеупомянутого гомополимера. Другими примерами являются графт-сополимеры и блок-сополимеры виниловых ароматических соединений, включая полистирол и вышеупомянутый простой эфир полифенилена.

Полярные группы, содержащиеся в компоненте (В), включают галоидангидрид, карбонильную группу, ангидридкислоты, амид кислоты, карбоксилат, азид кислоты, сульфоновую группу, нитрильную группу, цианогруппу, сложноэфирную группу изоциановой кислоты, аминогруппу, гидроксильную группу, имидную группу, тиоловую группу, оксазолиновую группу и эпоксидную группу.

Наиболее предпочтительными полярными группами являются кислотные ангидриды, среди которых ангидрид малеиновой кислоты является наиболее предпочтительным. Содержание упомянутой полярной группы предпочтительно должно составлять не менее 0,01 мас. вышеупомянутого простого эфира полифенилена, в противном случае вряд ли можно ожидать повышения механической прочности результирующего полимера.

Для получения упомянутого компонента (С) могут быть применены метод полимеризации одного или многих видов феноловых соединений, имеющих эти полярные группы, метод сополимеризации одного или многих видов феноловых соединений, имеющих полярную группу, с феноловыми соединениями, не имеющими полярной группы, и метод обеспечения реакции соединения, содержащего как полярную группу, так и ненасыщенную группу, с простым эфиром полифенилена.

К вышеупомянутым соединениям с полярной и ненасыщенной группами относятся те, которые содержат ненасыщенную группу, имеющую двойную или тройную связь углерод-углерод, и полярную группу, наприме, группу карбоновой кислоты, группу, полученную из карбоновой кислоты (например, различные соли, сложные эфиры, амиды кислоты, ангидриды кислоты, имиды, азиды кислоты и галогиды кислоты, которые являются результатом замещения атомов водорода или гидроксильной группы (карбоксильной группы), или оксазолин, нитрил, эпоксидную группу, аминогруппу, гидроксильную кислоты или изоцианат.

В качестве соединения, содержащего ненасыщенную группу и полярную группу, применяется, главным образом, ненасыщенная карбоновая кислота, производная ненасыщенной карбоновой кислоты, ненасыщенное эпоксидное соединение, ненасыщенный спирт, ненасыщенный амин, ненасыщенный изоционат и т.п.

Конкретными примерами

этих соединений являются малеиновый ангидрид, малеиновая кислота, фумаровая кислота, малеимид; малеиновый

гидразид, продукты реакции малеинового ангидрида и диамина, например, соединения, имеющие

структуру, представленную формулой:

(где R алифатическая группа или ароматическая группа);

безводный метил, метилнадиевый ангидрид, дихлормалеиновый ангидрид, кислоты натуральных жиров и такие масла, как масло соевых бобов, тунговое масло, сезамавое масло, рапсовое масло, хлопковое масло, арахисное масло, касторовое масло, конопляное масло, рыжиковое масло, оливковое масло, кокосовое масло и кардиновое масло; ненасыщенные карбоновые кислоты, например, акриловая кислота, бутеновая кислота, кротоновая кислота, винилуксусная кислота, метакриловая кислота, пентановая кислота, ангеликовая кислота, 2-пентеновая кислота, α-этилакриловая кислота, 3-пентеновая кислота, a-этилакриловая кислота, b-метилкротоновая кислота, 4-пентоновая кислота, 2-гексеновая кислота, 2-метил-2-пентеновая кислота, 3-метил-2-пентеновая кислота, a-этилкротоновая кислота, 2, 2-диметил-3-бутеновая кислота, 2-гептеновая кислота, 2-октеновая кислота, 4-деценовая кислота, 9-ундеценовая кислота, 10-ундеценовая кислота, 4-додеценовая кислота, 5-додеценовая кислота, 4-тетрадеценовая кислота, 9-тетрадеценовая кислота, 9-гексадеценовая кислота, 2-октадеценовая кислота, 9-октадеценовая кислота, эйкозеновая кислота, докозеновая кислота, эруковая кислота, тетракозеновая кислота, 2,4-пентадиеновая кислота, 2,4-гексадиеновая кислота, диалкиловая кислота, гераниевая кислота, 2, 4-декадиеновая кислота, 2,4-дедекадиеновая кислота, 9,12-гексадекадиеновая кислота, 9,12-октадекадиеновая кислота, гексадекатриеновая кислота, линолевая кислота, линоленовая кислота, октадекатриеновая кислота, эйкосадиеновая кислота, докосадиеновая кислота, докосатриеновая кислота, локасатетраеновая кислота, докосацентаеновая кислота, тетракозеновая кислота, гексакозеновая кислота, гексакодиеновая кислота, октакозеновая кислота и сложные эфиры, кислотные амиды и ангидриды этих ненасыщенных карбоновых кислот; ненасыщенные спирты, например, аллиловый спирт, метилвинилкарбинол, аллилкарбинол, метилпропенилкарбинол, 4-пентен-1-ол, 10-ундекан-1-ол, пропаргиловый спирт, 1,4-пентадиен-3-ол, 1,4-гексадиен-3-ол, 3,5-гексадиен-2-ол, 2,4-гексадиен-1-ол, спирты, представленные общими формулами: CnH2n-5OH, CnH2n-7OH, CnH2n-9OH (n положительное целое число), 3-бутен-1,2-диол, 2,5-диметил-3-гексан-2,5-диол, 1,5-гексадиен-3,4-диол и 2,6-октадиен-4,5-диол, и ненасыщенные амины, которые являются результатом замещения NH2 вместо ОН группы этих ненасыщенных спиртов; они являются результатом добавления малеинового ангидрида или фенолов в низшие полимеры (например, полимеры, имеющие средний молекулярный вес от 500 до 10000) или высокомолекулярные полимеры (например, те, которые имеют молекулярный вес 10000 и более) бутадиена или изопрена; те соединения, в которые вводится аминогруппа, карбоксильная группа, гидроксильная группа или эпоксидная группа; и алкилизоцианат.

Примерами виниловых соединений, имеющих эпоксидную группу, являются глицидилметакрилат, глицидилакрилат, простой эфир винилглицидила, глицидиловый эфир гидроксиалкил(мет)акрилата, глицидиловый эфир полиалкиленгликоль(мет)акрилата и глицидилтаконат, среди которых глицидилметакрилат является наиболее предпочтительным.

Соединения, имеющие как ненасыщенную группу, так и полярную группу, в изобретении включают соединения, имеющие две или более ненасыщенных группы и две или более полярных групп (одинаковых или разных), и два или более соединений, имеющих такие группы.

Технология приготовления компонента (В) заключается в плавлении и перемешивании эфира полифенилена и соединения, имеющего как полярную группу, так и ненасыщенную группу, при температуре 150-360oC с помощью вальцовой мельницы, смесителя Бэнбери, червячного пресса и т.п. для их реагирования в растворителе, например бензоле, толуоле, ксилоле и т.п. Кроме того, для стимулирования этих реакций целесообразно применять радикальный инициатор в реакционной системе, например органические перекиси, включая перекись бензоила, di-t-бутилперекись, дикумилперекись и t-бутилпероксибензоат, или азосоединения, включая азобисизобутилонитрил, азобисизобалеронитрил и т.п.

Более эффективным является способ плавления и перемешивания эфира полифенилена и соединения, имеющего полярную группу и ненасыщенную группу, в присутствии радикального инициатора.

Компонент (С) можно также получить путем плавления и перемешивания вышеупомянутого полистирола как части компонента (В), полифениленового эфира и соединения, имеющего полярную и ненасыщенную группы, в присутствии радикального инициатора.

В композиции содержание компонента (А), предназначенного для смешивания, составляет 1-89 мас. предпочтительно 10-95 мас. и наиболее предпочтительно 20-95 мас. Если содержание компонента (А) ниже 1 мас. конечная композиция не может быть усовершенствована в части влагостойкости; в то же время, если оно превышает 99 мас. то механическая прочность композиции становится почти такой же, что и полистирола в качестве компонента (А).

В композиции содержание компонента (В) составляет 0,1-50 мас. предпочтительно 0,5-40 мас. и более предпочтительно 1-30 мас. В частности, когда в качестве компонента (A) применяется полистирол с синдиотактической конфигурацией, его содержание предпочтительно составляет 0,5-30 мас. и наиболее предпочтительно 1-25 мас. Упомянутый полифениленовый эфир в качестве компонента (В) или части его имеет высокую совместимость с полистиролом в качестве компонента (А), но если содержание ниже 0,1 мас. конечная композиция не может быть улучшена в части механической прочности.

C другой стороны, если его добавляют в количестве свыше 80 мас. конечная композиция становится очень близкой к самому компоненту (В), который имеет низкую формуемость. Когда применяется полистирол с синдиотактической конфигурацией, достигается очень высокая совместимость с полифениленовым эфиром, но если его добавляют в количестве свыше 50 мас. иногда имеет место снижение теплостойкости и формуемости.

В композиции количество смешиваемого компонента (А) составляет 1-99 мас. предпочтительно 10-95 мас. и более предпочтительно 20-95 мас. Если количество компонента (А) меньше 1 мас. не может быть улучшена влагостойкость состава, а если больше 99 мас. механическая прочность состава становится почти такой же, что и полистирола в качестве компонента (А).

В композиции содержание компонента (В) составляет 0,1-50 мас. предпочтительно 0,5-40 мас. и более предпочтительно 1-30 мас. В частности, когда применяют полистирол с синдиотактической конфигурацией в качестве компонента (А), этот компонент (В) предпочтительно иметь от 0,5 до 30 мас. и наиболее предпочтительно от 1 до 25 мас. Упомянутый полифениленовый эфир в качестве компонента (В) или его части обладает высокой совместимостью с полистиролом в качестве компонента (A), но если его содержание ниже 0,1 мас. механическая прочность конечной композиции не может быть улучшена, а если его больше 50 вес. снижаются ее теплостойкость и формуемость.

Для производства композиции не обязательно заранее приготавливать упомянутый компонент (В), поскольку эти композиции могут быть приозведены путем смешивания полистирола в качестве компонента (А) и части компонента (В), полифениленового эфира в качестве компонента (В), соединения, имеющего полярную и ненасыщенную группу, и добавок, например, наполнителей с последующей их плавкой и перемешиванием при температуре 150-350oC с помощью вальцовой мельницы, смесителя Бэнбери, червячного пресса и т.п.

Композиция имеет полиамид в качестве компонента (С). Что касается полиамида в качестве компонента (С), то могут быть использованы все известные термопластичные полиамиды. Примерами предпочтительных полиамидов являются полиамид-4, полиамид-6, полиамид-4,6; полиамид-6,6; полиамид-3,4; полиамид-12; полиамид-11; полиамид-6,10; полиамид, очищенный от терефталевой кислоты и 4,4'-диаминоциклогексилметана; полиамид, очищенный от азелаиновой кислоты, адипиновой кислоты и 2,2-бис(р-аминоциклогексил)-пропана; полиамид, очищенный от адипиновой кислоты и от метоксилилендиамина, и полиамид, очищенный от терефталевой кислоты и триметилгексаметилендиамина.

Ароматическая полиамидная смола (далее будет обозначаться как РА) представляет собой полиамид, содержащий амидную связь, имеющую ароматические ядра в качестве повторяющегося элемента в его главной цепи. Более конкретно ароматическая полиамидная смола, применяемая в изобретении, является специально выбранной из полимеров, которые получаются путем реакции (по известной технологии) w′-карбонового соединения, имеющего ароматическую группу, с полимером, получаемым путем реакции ароматического диаминового компонента с компонентом дикарбоновой кислоты.

В качестве ароматических диаминовых компонентов применяются диаминовые соединения, имеющие бензольное кольцо, типичными примерами которых являются 1, 4-диамилобензол; 1,3-диамилобензол; 1,2-диаминобензол; 2,4-диаминотолуол; 2,3-диаминотолуол; 2,5-диаминотолуол; 2,6-диаминотолуол; орто-, мета- и пара-ксилилендиамин; орто-, мета- и пара-2, 2-диаминодиэтилбензол; 4,4'-диаминобифенил; 4,4'-диаминодифенилметан; 4,4-диаминодифенилэфир; 4,4-диаминодифенилтиоэфир; 4,4'-диаминодифенилкетон и 4, 4'-диаминодифенилсульфон. Ароматический диаминовый компонент может быть целиком диаминовым соединением, имеющим вышеупомянутое бензольное кольцо, или может представлять собой смесь с другими диаминовыми соединениями, например алифатическими диаминами, если упомянутое диаминовое соединение содержится в количестве по меньшей мере 50 мол. Естественно, два или более вида диаминовых соединений, имеющих бензольное кольцо, могут быть использованы в комбинации.

Примерами компонентов дикарбоновой кислоты являются алифатические дикарбоксильные соединения, такие как глутаровая кислота, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота и себациновая кислота; ароматические дикарбоксильные соединения, например, фталевая кислота, изофталевая кислота, терефталевая кислота, нафталендикарбоновая кислота и др. а также кислотные хлориды этих дикарбоксильных соединений. Эти соединения могут быть применены в комбинации.

Примерами ω - амино- ω ′-карбоксильных соединений, имеющих ароматические ядра, являются 4-аминофенилкарбоксилметан; 1-(4-аминофенил)-2-карбоксилэтан; 3-(4-аминофенил)-1-карбоксилпропан; пара-(3-амино-3-гидрокси)дипропилбензол и др. Предпочтительными ароматическими полиамидными смолами, применяемыми в изобретении, являются полиамиды, полученные из диаминового соединения, имеющего бензольное кольцо и алифатическую дикарбоновую кислоту, а более предпочтительным примером является полиамид, полученный из ксилилендиамина и адипиновой кислоты.

Наиболее предпочтительным примером является полиамид, полученный из метоксилендиамина и адипиновой кислоты.

Количество смешиваемого упомянутого компонента (С) составляет 0,9-98,9 мас. предпочтительно 5-90 мас. и более предпочтительно 5-65 мас. причем общее количество компонентов (А), (В), (С) равно 100 мас. Если это количество меньше 0,9 мас. не достигается никакого увеличения механической прочности. Если оно выше 98,9 мас. влагостойкость конечного состава становится очень близкой к таковой полиамида.

Композиция состоит, главным образом, из вышеописанных компонентов (А), (В) и (С).

В композицию в качестве компонента (D) может быть добавлен наполнитель, поверхностно обработанный связующим веществом. Этот наполнитель может быть в виде волокон, гранул или порошка. Волокнистые наполнители включают стекловолокно, угольное волокно, органическое синтетическое волокно, спиральные волоски, керамическое волокно, металлические нити, природное растительное волокно и т.п.

Примерами конкретных органических синтетических волокон являются те, которые включают все ароматические полиамидные волокна и полиамидные волокна; волоски бора, окиси алюминия, окиси кремния и карбида кремния; титаната калия, сульфата магния и окиси магния; металлические нити из меди, алюминия и стали; и особенно предпочтительными являются стекло- и угольные волокна. Форма наполнителей может быть в виде ткани, мата, пучка, короткой нити, пружинки и т.п. В нарезанной форме длина предпочтительно должна составлять 0,05-50 мм, диаметр предпочтительно 5-20 мкм. Что касается угольного волокна, предпочтение отдается волокнам из полиакрилонитрила.

С другой стороны, наполнители в виде частиц и порошка включают тальк, сажу, графит, двуокись титана, окись кремния, слюду, карбонат кальция, сульфат кальция, карбонат бария, карбонат магния, сульфат магния, сульфат бария, оксисульфат, окись цинка, окись алюминия, каолин, карбид кремния, металлический порошок, стеклопорошок, стекловату, стеклянные бусины и т.п. Предпочтительный средний диаметр частиц составляет от 0,3 до 20 мкм, более предпочтительно от 0,6 до 10 мкм. Предпочтительный средний диаметр частиц карбоната кальция составляет от 0,1 до 20 мкм, а миканита от 40 до 250 мкм, а еще более предпочтительно от 50 до 150 мкм.

Из различных вышеперечисленных наполнителей особое предпочтение отдается таким стеклонаполнителям, как стеклопорошок, стекловата, стеклобисер, стеклонити, стекловолокно, стеклоровница и стекломаты. Связующий агент для поверхностной обработки вышеупомянутых наполнителей служит для усиления сцепления между наполнителем и полифениленовым эфиром, имеющим полярную группу, в качестве компонента (В). В этих случаях могут быть использованы любые из хорошо известных связующих веществ из группы силана и титана.

Предпочтительными примерами силановых связующих веществ являются триэтоксисилан, винилтрис(β-метоксиэтокси)-силан, N-метакриноксипропилтриметоксисилан, g-глицидоксипропилтриметоксисилан, b-(1,1-эпоксициклогексил)-этилтриметоксисилан, N-β--(аминоэтил)-γ -аминопропил-триметоксисилан, N-β--(аминоэтил)-γ-аминопропилметил-диметоксисилан, g-аминопропил-триэтоксисилан, N-фенил-g-аминопропилтриэтоксисилан, g-маркаптопропилтриметоксисилан, g-хлорпропилтриметоксисилан, g-аминопропилтриметоксисилан, g-аминопропил-трис(2-метоксиэтокси)силан, N-метил-g-аминопропилтриметоксисилан, N-винилбензил-g-аминопропилтриэтоксисилан, триаминопропилтриметоксисилан, 3-урендопропилтриметоксисилан, 3-(4,5-дигидроимидазол)-пропилтриэтоксисилан, гексаметилдисилан, N,0-(бис-треметилсилолзамид, N,N-бис(триметилсилил)мочевина и т.д. Среди них предпочтительными являются аминосиланы и эпоксиланы, такие как g-аминопропилтриэтоксисилан, N-β--(аминоэтил)-γ-аминопропилтриметоксисилан, g-глицидоксипропилтриметоксисилан, b-(3, 4-эпоксициклогексил)этилтриметоксисилан. Особенно предпочтительными являются вышеописанные аминосиланы.

Предпочтительными примерами титановых связующих веществ являются титанат изопропилтриизостеарона, титанат (диоктилпирофосфат)титанат, тетраизопропилбис(диоктилфосфат)титанат, тетраоктилбис(дитридецилфосфит)титанат, тетра(1, 1-диаллилоксиметил-1-бутил)бисдитридецил)-фосфиттитанат, бис(диоктилпирофосфат)-оксиацетатитанат, бис(диоктилпирофосфат)этилентитанат, изопропилтриоктаноилтитанат, изопропилдиметакрилизостеароилтитанат, изопропилдиметакрилизостеароилтитанат, изопропилдиметакрилизостеароилтитанат, изопропилизотеароил-диакрилтитанат, изопропилтри(диоктилфосфат)титанат, изопропилтрикумилфенилтитанат, изопропилтри(N-амидэтил,аминоэтил)титанат, дикумилфенилоксиацетаттитанат и диизостеароилэтилентитанат. Среди них предпочтительным является изопропилтри(N-амидиэтил, аминоэтил)титанат.

Поверхностную обработку, используя эти связующие вещества, можно осуществлять известными способами без какого-либо конкретного ограничения. В частности, проклеечная обработка, при которой раствор органического растворителя или взвешивающий раствор связующего вещества наносится в качестве клеющего вещества на наполнитель, сушка и перемешивание с помощью миксера Хеншеля, супермиксера или V-образного смесителя, метод напыления, интегральный метод смешивания или метод сухой концентрации могут быть с преимуществом применены в зависимости от формы наполнителей. Предпочтительными являются метод проклеивания, метод сухого перемешивания и метод напыления.

В сочетании с вышеперечисленными связующими веществами могут быть использованы пленкообразующие материалы или стекла. Эти пленкообразующие материалы не являются обязательно необходимыми, но включают полиэфиры, полиуретаны, эпоксидные полимеры, полимеры изоцианата и поливинилацетаты.

Состав в соответствии с настоящим изобретением может смешиваться с вышеперечисленными поверхностно-обработанными наполнителями, их пропорции будут зависеть от поставленных целей и намечаемых изделий. В состав доля поверхностно-обработанного наполнителя составляет 1-350 вес.ч. предпочтительно 5-200 вес.ч. по отношению к 100 вес.ч. компонентов (А), (В) и (С).

Если доля поверхностно-обработанного наполнителя будет составлять менее 1 вес. ч. то не будет достигаться достаточного эффекта этого наполнителя. С другой стороны, если его доля будет превышать 350 вес.ч. будут возникать дефекты в виде недостаточной дисперсности, что, в свою очередь, затруднит формовку.

В соответствии с настоящим изобретением смешивание полистирола (A'), имеющего синдиотактическую конфигурацию, как в случае компонента (А), выше, компонента (B') полифениленового эфира или смеси полифениленового эфира с полистиролом без каких-либо функциональных групп, имеющим малеиновую ангидридную группу, то есть полифениленовым эфиром, модифицированным малеиновым ангидридом, в компоненте (В) и (D') наполнителя, поверхностно-обработанного аминосилановым связующим веществом, приведет к усилению адгезивности между полистиролом и наполнителем и более высоким характеристикам состава композиции.

В состав композиции могут входить все вышеперечисленные компоненты, но если необходимо, могут быть добавлены и другие термопластичные смолы или резиноподобные эластомеры, если этим не будет ущемляться цель настоящего изобретения. Примерами таких добавок могут служить антиоксиданты, например, фосфит и фосфат, ультрафиолетовый поглотитель, алифатический карбоксилат или внешний лубрикант на парафиновой основе, ядерный агент, например, металлическую соль органической кислоты и органическое фосфорное соединение, антистатическое вещество, краситель, замедлитель горения и пламенегаситель.

Вышеупомянутые термопластичные смолы включают полифениленовый эфир без каких-либо полярных групп; полиолефин, например, полиэтилен, полипропилен, полибутен и полипентен; сложный полиэфир, например, полиэтилентерефталат, полибутилентерефталат и полиэтиленнафталат; политио(простой)эфир, полиамид и полифениленсульфид, поликарбонат, полиарилат, полисульфон, полиэфирный кетон, полиэфирный сульфон, полиамид, полиамидимид, полиметилметакрилат, сополимер на основе этилена и акриловой кислоты, акрилонитрилстироловый сополимер, акрилонитрилохлорированный полиэтиленстироловый сополимер, этиленвинилацетатный сополимер, этиленвинилспиртовой полимер, акрилонитрилбутадиенстироловый сополимер, хлорвиниловая смола, хлорированный полиэтилен, фторированный полиэтилен, полиацеталь, термопластичный полиуретановый эластомер, 1,2-полибутадиен и стиролмалеиновый ангидрид. Предпочтительной термопластичной смолой является та, которая имеет сродство и реакционную способность с полярной группой полифениленового эфира, имеющего полярную группу, в качестве компонента (В). Примерами являются полиолефин, например, полиэтилен, полипропилен, полибутен и полипентен; сульфид полифенилена; сложный полиэфир, например, полиэтилентерефталат, полибутилентерефталат и полиэтиленнафталат; поликарбонат, полиакрилат, полисульфон, полиэфирный кетон, полиэфирный сульфон, полиимид, полиметилметакрилат, сополимер этиленакрилата, сополимер акрилонитрилстирола, акрилонитрилхлорированный сополимер полиэтиленстирола, сополимер этиленвинилацетата, сополимер этиленвинилового спирта, сополимер акрилонитрилбутадиенстирола, сополимер полиацеталя и стироломалеинового ангидрида, в которые вводится соединение, имеющее как полярную группу, так и ненасыщенную группу, которая используется для введения полярной группы в полифениленовый эфир, имеющий полярную группу в качестве компонента (В), путем плавления, реакции растворения или полимеризации. Наиболее предпочтительными термопластичными смолами являются полиэтилен, модифицированный малеиновым ангидридом, полипропилен, сополимер стиролмалеинового ангидрида, полиакрилат, поликарбонат, сульфид полифенилена, содержащий эпоксильную группу, и сульфид полифенилена, содержащий аминогруппу.

Могут быть использованы различные эластомеры; одним из наиболее предпочтительных из них является резиноподобный сополимер, содержащий в качестве одного компонента соединение на основе стирола. Примерами являются стиролбутадиеновый сополимер-каучук 24 (SBR), блок-сополимер стиролгидрогенизованного бутадиена (SB, SBS, BSB и т.д.), блоксополимер стиролгидрогенизованного бутадиена (SEBS, SEB и т.д.), стиролизопреновый блок-сополимер стиролгидрогенизованного изопрена (SEP, SEPS и т.д.), или гранулированный эластомер, получаемый путем полимеризации винилового мономера в присутствии полимера, получаемого путем полимеризации одного или по меньшей мере двух мономеров, выбираемых из группы, включающей алкилакрилат, алкилметакрилат и многоцелевой мономер, имеющий двойную связь типа сопряженного диена. Примерами гранулированного эластомера могут служить акрилонитрилстироловый графтбутадиеновый каучук (ABS), акрилонитрилстироловый графтбутадиенбутилакрилатный сополимер-каучук (AABS), метилметакрилатстирольный графтбутилакрилатный каучук (MAS), стироловый графтбутадиеновый каучук (SB), метилметакрилатстироловый графтбутадиеновый каучук (MBS) и метилметакрилатстироловый графтбутиденбутилакрилатовый сополимер-каучук (MABS).

Далее, примерами являются один или по меньшей мере два блок- или графтсополимера, выбираемых из блок-сополимера типа А-В, А-привитой В-сополимер и В-привитой А-сополимер, где А представляет собой по меньшей мере один из полистиролов или стирол-сополимеров, выбираемых из группы, включающей атактический полистирол, акрилонитрилстироловый произвольный сополимер, произвольный сополимер стиролмалеинового ангидрида, произвольный сополимер стиролакрилонитрилбезводного малеимида, произвольный сополимер стиролметилметакрилата и произвольный сополимер стиролметакриловой кислоты, и В по меньшей мере один из полимеров из группы, включающей полибутадиен, полиизопрен, гидрогенизованный полибутадиен, гидрогенизованный полиизопрен и поликарбонат, и по меньшей мере один из полимеров из группы, включающей полиамид, полиметилметакрилат, полиэтилентерефталат и полибутилентерефталат.

Резиноподобные эластомеры включают в дополнение к вышеперечисленным натуральный каучук, полибутадиен, полиизопрен, полиизобутирен, неопрен, этиленпропиленовый сополимеркаучук, полисульфидный каучук, тиокаучук, акриловый каучук, уретановый каучук, кремнийорганический каучук и эпихлоргидриновый каучук.

Может быть использован резиноподобный эластомер, модифицированный путем реакции с соединением, имеющим полярную группу и ненасыщенную группу, используемую для введения полярной группы в полифениленовый эфир, имеющий полярную группу.

Среди многочисленных замедлителей распространения пламени предпочтительными являются замедлители на основе галогена и фосфора. Замедлители на основе галогена включают, например, тетрабромобисфенол А, тетрабромофталевый ангидрид, гексабромобензол, простой эфир трибромофенилаллила, пентабромотолуол, пентабромфенол, простой эфир трибромофенил-2, 3-дибромопропила, трис(2,3-дибромопропил)фосфат, трис(2-хлоро-3-бромопропил)фосфат, простой эфир октабромодифенила, простой эфир декарбомодифенила, октабромобифенил, пентахлоропентациклодекан, гексабромоциклододекан, гексахлоробензол, ментахлоротолуол, гексабромобифенил, декабромобифенил, окись декабромобифенила, тетрабромобутан, простой эфир декабромодифенила, простой эфир гексабромодифенала, этилен-бис(тетрабромфталимид), тетрахлоробисфенол А, тетрабромобифенол А, олигомер тетрахлоробисфенола А или тетрабромобифенола А, галогенизованный олигомер поликарбоната, например, бромированный олигомер поликарбоната, галогенизованное эпоксидное соединение, полихлоростирол, галогенизованный полистирол, например, политрибромостирол, поли/окись дибромофенилена и бис(трибромфенокси)этан.

Замедлители на основе фосфора включают фосфат аммония, фосфат трикрезила, фосфат триэтила, кислотный фосфат и окись трифенилфосфена.

Среди них предпочтительными замедлителями являются, в частности, простой эфир декарбромодифенила, бис(трибромофенокси)этан, этилен-бис-(тетрабромофтелимид), тетрабромобисфенол А и бромированный олигомер поликарбоната.

Вышеперечисленные замедлители пламени примешиваются в соотношении от 3 до 40 вес.ч. предпочтительно от 5 до 35 вес.ч. исходя из 100 вес.ч. общего количества вышеуказанных компонентов (А), (В) и (С). Если пропорция замедлителя меньше 3 вес.ч. достигается меньший эффект. С другой стороны, если она превышает 40 вес.ч. замедление не улучшается, а другие механические свойства снижаются.

Целесообразно применять вспомогательный замедлитель пламени в сочетании с вышеперечисленными замедлителями. Могут быть использованы различные вспомогательные замедлители, например, триокись сурьмы, пятиокись сурьмы, антимонат натрия, металлическая сурьма, трихлористая сурьма, пятихлористая сурьма, трисульфид сурьмы и пентасульфид сурьмы. Кроме того, могут быть использованы в дополнение к вышеизложенным борат цинка, метаборат цинка и окись циркония. Среди них предпочтительной является трехокись сурьмы. Эти вспомогательные замедлители добавляются в пропорции от 1 до 15 вес.ч. предпочтительно от 2 до 10 вес.ч. на 100 вес.ч. общего количества вышеперечисленных компонентов (А), (В) и (С). Если эта пропорция вспомогательного замедлителя меньше 1 вес. ч. эффект недостаточен. С другой стороны, если она больше 15 вес. ч. эффект замедления не улучшается, но возникает вероятность ухудшения других свойств.

Для предотвращения каплепадения расплава в настоящем изобретении может быть применен политетрафторэтилен. Конкретными примерами политетрафторэтилена в дополнение в гомополимеру тетрафторэтилена (политетрафторэтилену) могут служить сополимер тетрафторэтилена и гексафторпропилена и сополимер тетрафторэтилена, содержащий несколько сополимеризуемых насыщенных этиленом мономером. Применяется политетрафторэтилен, содержащий 65-76 мас. предпочтительно 70-76 мас. фтора. Этот политетрафторэтилен добавляется в пропорции 0,003-10 вес.ч. предпочтительно 0,02-2 вес.ч. на 100 вес.ч. общего количества вышеприведенных компонентов (А), (В) и (С).

Композиция обладает высокими ударной вязкостью, влагостойкостью и механическими свойствами и может быть использована в различных целях, например в качестве промышленных материалов, включая электро- и электронные материалы, промышленных строительных материалов, частей для автомобилей, бытовых электроприборов и различных частей для машин.

Контрольный пример 1.

В 500 мл стеклянный реактор, в котором воздух заменили аргоном, поместили 17,8 г (71 ммоль) пентагидрата сульфата меди (CuSO4 • 5H2O), 200 мл толуола и 24 мл (250 ммоль) триметилалюминия и провели реакцию при температуре 40oC в течение 8 час. Затем из раствора, полученного путем удаления твердого содержания, отдистиллировали толуол при пониженном давлении и комнатной температуре и получили 6,7 г контактного продукта. Молекулярный вес этого продукта, определенный методом понижения температуры замерзания, составил 610.

Производственный пример 1.

В 2-литровый реактор поместили 1 л очищенного стирола, 7,5 ммоль контактного продукта, полученного в контрольном примере 1 в качестве атома алюминия, 7,5 ммоль триизобутилалюминия и 0,038 пентаметилциклопентадиенилового триметоксида титана и полимеризовали при температуре 90oC в течение 5 час. По окончании реакции полученный продукт разложили в метаноловом растворе гидроокиси натрия для удаления катализатора и затем остаток многократно промыли метанолом и высушили, получив после этого 466 г полимера.

Весовой средний молекулярный вес этого полимера, определенный с применением 1,2,4-трихлорбензола в качестве растворителя при температуре 130oC путем хроматографии проницания геля составил 290000. Отношение весового среднего молекулярного веса к числовому среднему молекулярному весу составило 2,72. Температура плавления и измерения13 C-NMR подтвердила, что этот полимер представлял собой полистирол, имеющий синдиотактическую конфигурацию (SPS).

Производственный пример 2.

В 2-литровый раствор пометили 1 л очищенного стирола, 5 ммоль в качестве алюминиевого атома контактного продукта, полученного в контрольном примере 1, 5 ммоль триизобутилалюминия и 0,025 ммоль пентаметилциклопентадиенилового триметоксида титана и полимеризовали при температуре 90oC в течение 5 часов. По окончании реакции полученный продукт разложили в метаноловом растворе гидроокиси натрия для удаления катализатора и затем остаток многократно промывали метанолом и высушили, получив после этого 308 г полимера.

Весовой средний молекулярный вес, определенный в качестве растворителя при температуре 130oC путем хроматографии проницания геля, составил 389000. Отношение весового среднего молекулярного веса к числовому среднему молекулярному весу составило 2,64. Точка плавления и измерения13C-NMR подтвердили, что этот полимер является полистиролом, имеющим синдиотактическую конфигурацию.

Производственный пример 3.

В 2-литровый реактор поместили 1 л очищенного стирола, 7,5 ммоль в качестве алюминиевого атома контактного продукта, полученного в контрольном примере 1, 7, 5 ммоль триизобутилалюминия, 0,038 ммоль пентаметилциклопентадиенилового триметоксида титана и полимеризовали при температуре 70oC в течение 3 час. По окончании реакции полученный продукт разложили в метаноловом растворе гидроокиси натрия для удаления катализатора и затем остаток многократно промывали метанолом и высушили, получив 580 г полимера.

Весовой средний молекулярный вес этого полимера, определенный с применением 1,2,4-трихлорбензола в качестве растворителя при температуре 130oC путем хроматографии проницания геля, составил 592000. Отношение весового среднего молекулярного веса к числовому среднему молекулярному весу составило 2,81. Измерения температуры плавления и13C-NMR подтвердили, что этот полимер является полистиролом, имеющим синдиотактическую конфигурацию.

Производственный пример 4.

100 вес.ч. поли(2,6-диметил-1,4-фенилен)простого эфира (РРО) (каталожный N 18178-1, выпускаемый фирмой Aldrich Co.), 5 вес.ч. малеинового ангидрида (марки S, выпускаемого фирмой Wako Junyaku Co) и 0,2 вес.ч. t-бутилгидрокси-перекиси (торговое наименование Perbutyl H, выпускается фирмой Nippon Oil Fats Co. Ltd) в качестве перекиси были перемешаны в смесителе Хеншеля, а затем полученную смесь перемешали в двухчервячном прессе при температуре 300-320oC для теплового плавления для получения модифицированного малеиновым ангидридом РРО. Полученный модифицированный РРО растворили в толуоле и затем полученную смесь переосадили по каплям с помощью метанола для очистки. Очищенный модифицированный РРО формовали путем сжатия. При инфракрасном измерении наблюдали пик вследствие наличия карбонильной группы, подтвердивший, что РРО был модифицирован малеиновым ангидридом.

Производственный пример 6.

100 вес. ч. полифениленового простого эфира с привитым стиролом-РРЕ, имеющего истинную вязкость 0,45 при 25oC в хлороформе, 0,5 вес.ч. малеинового ангидрида и 0,3 вес.ч. куменегидроперекиси в качестве перекиси были смешаны в смесителе Хеншеля и затем полученную смесь перемешали с помощью двухчервячного пресса при 300oC c целью расплавления и получения модифицированного малеиновым ангидридом РРО. Подтверждено, что полученный модифицированный РРО был модифицирован малеиновым ангидридом точно так же, как и в производственном примере 4.

Производственный пример 7.

85 вес. ч. простого эфира поли(2,6-диметил-1,4-фенилен)-РРО, 15 вес.ч. полистирола НТ-54, 5 вес.ч. малеинового ангидрида и 0,2 вес.ч. t-бутилгидроксиперекиси были смешаны в смесителе Хеншеля и затем полученную смесь перемешали в двухчервячном прессе при температуре 260-270oC для расплавления и получения модифицированного малеиновым ангидридом РРО. Подтверждено, что полученный модифицированный РРО был модифицирован малеиновым ангидридом точно так же, как и в производственном примере 4.

Пример 1.

К 100 вес.ч. состоящим из 85 мас. полистирола с синдиотактической конфигурацией, полученного в производственном примере 1, 5 мас. модифицированного малеиновым ангидридом РРО, полученным в производственном примере 4, и 10 мас. найлон-6-6, добавили 0,7 мас.ч. (2,6-ди-t-бутил-4-метилфенил)-пентаэритритолдифосфита, 0,1 вес.ч. 2, 6-ди-t-бутил-4-фенола и 1 вес.ч. P-(t-бутил)бензоата алюминия в качестве антиоксиданта. Полученную смесь смешали в сухом виде в смесителе Хеншеля и затем расплавили с одновременным перемешиванием в двухчервячном прессе при температуре цилиндра 300oC с последующим гранулированием.

Полученные гранулы формовались путем инжекции для получения образцов для испытания на растяжение. Определили модуль упругости на растяжение и сохранение этого модуля после погружения в воду. Результаты приведены в таблице 1.

Примеры 2-6 и сопоставительные примеры 1-3.

Повторили технологию примера 1, за исключением того, что полистирол, полифениленовый эфир, полиамид и добавки смешивались в соотношении, показанном в таблице 1. Определили модуль упругости на растяжение и сохранение его после влагопоглощения. Результаты представлены в таблице 1. Определили прочность сцепления при перемешивании в примере 1 и сопоставительном примере 3.

Пример 7.

На 100 вес.ч. состоящих из 85 мас. полистирола с синдиотактической конфигурацией (SPS), полученного в производственном примере 1, 5 мас. модифицированного малеиновым ангидридом РРО, полученного в производственном примере 4, и 10 мас. найлон-6,6, добавили 0,7 вес.ч. (2,6-ди-t-бутил-4-метилфенил)пентаэритритолдифосфита, 0,1 вес.ч. тетракис(метилен-3-3', 5'-ди-t-бутил-4-гидроксифенил)пропионата и 1 вес.ч. р-(t-бутил)бензойной кислоты в качестве антиоксиданта. Полученную смесь смешали в сухом виде в смесителе Хеншеля и затем расплавили с перемешиванием в двухчервячном прессе при температуре цилиндра 300oC с одновременным добавлением 43 вес.ч. стекловолокна (торговое наименование: CS ОЗМА416), обработанного аминосиланом, в качестве наполнителя с последующим гранулированием.

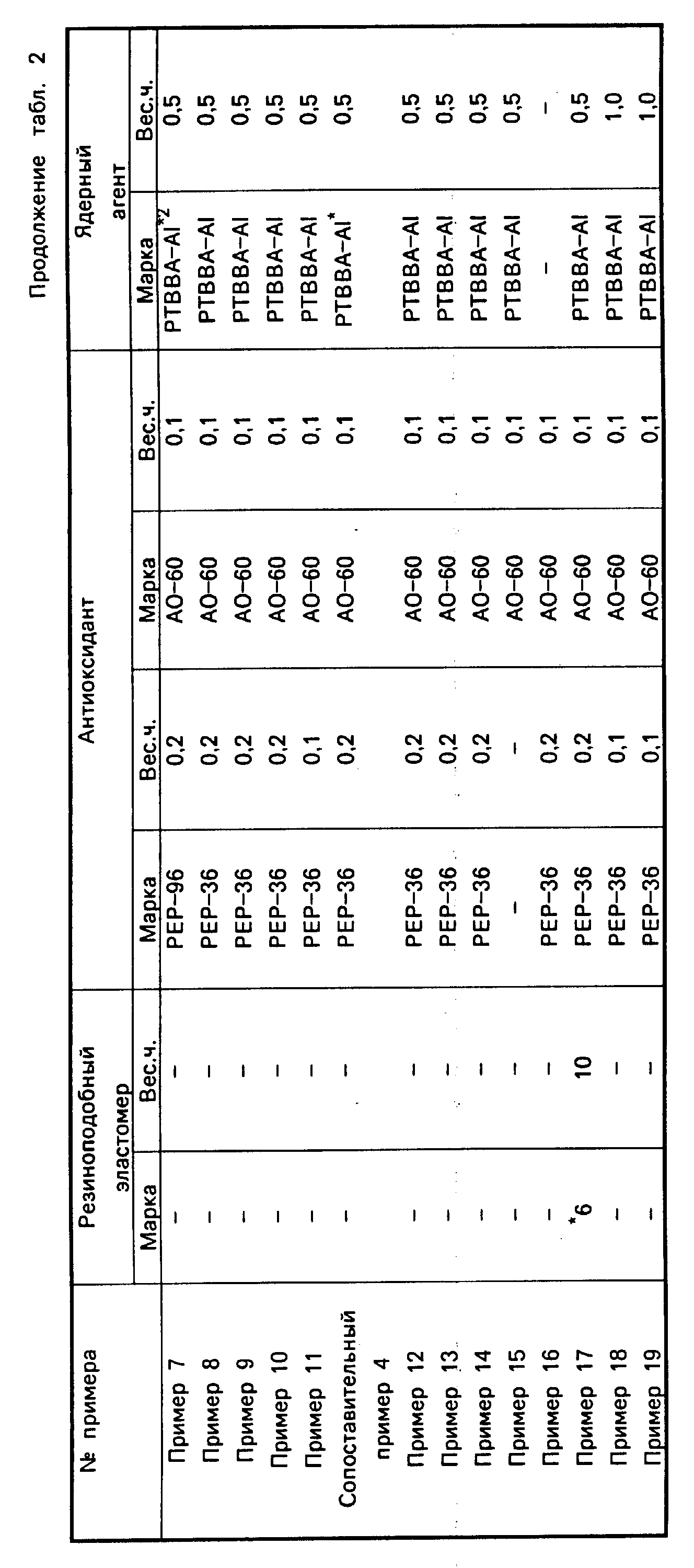

Полученные гранулы формовались путем инжекции для получения образцов для испытания на растяжение и изгибание. Определили модуль упругости на растяжение, влагопоглощаемость, сохранение этого модуля после влагопоглощения и температуру тепловой деформации. Результаты представлены в табл. 2.

В примерах 11, 18, 19 и сопоставительном примере 4, определили ударную вязкость по Изоду. ТТТ6

Реферат

Использование: в качестве промышленного материала в электронной и электротехнической промышленности, конструктивного материала для изготовления частей к автомобилям и электробытовым приборам. Сущность изобретения: полимерная композиция (ПК) содержит (А) от 99 до 1 мас.% полистирола (П), не имеющего функциональной группы, (В) от 0,1 до 50 мас.% полифениленового эфира, имеющего полярную группу (ПГ) или смесь полифениленового эфира, имеющего ПГ и П, и дополнительно содержит (С) от 0,9 до 98,9 мас.% полиамида. Общее количество компонентов (А), (В) и (С) равно 100 мас.%. Компонент (А) представляет собой П, имеющий синдиотактическую конфигурацию. ПГ компонента (В) представляет собой кислотную производную. ПК содержит 100 вес.ч. состава П и (Д) от 1 до 350 вес.ч. наполнителя, поверхность которого обработана связующим веществом, которым является силановое связующее вещество. ПК содержит (A') от 1 до 99 мас.% П, имеющего синдиотактическую конфигурацию, (В') от 0,1 до 50 мас.% полифениленового эфира, имеющего безводную группу малеиновой кислоты, или смесь полифениленового эфира, имеющего группу ангидрида малеиновой кислоты, с П, не имеющим функциональной группы, (С') от 0,9 до 98,9 мас.% полиамида, и (D') наполнитель, поверхность которого обработана аминосилановым связующим веществом в соотношении 1 к 350 вес.ч. Общее содержание компонентов (A'), (B') и (C') равно 100 вес.ч. 5 з.п. ф-лы, 2 табл.

Комментарии