Спеченный компакт фторида магния, способ изготовления спеченного компакта фторида магния, замедлитель нейтронов и способ изготовления замедлителя нейтронов - RU2686785C1

Код документа: RU2686785C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение, в общем, относится к замедлителю нейтронов для нейтронозахватной терапии, к способу изготовления замедлителя нейтронов, к спеченному компакту фторида магния в качестве эффективного замедлителя нейтронов и к способу изготовления спеченного компакта фторида магния.

Уровень техники

Проведено исследование различных материалов в качестве замедлителя нейтронов для селективного лечения рака, в частности, применительно к бор-нейтронозахватной терапии. Примерами указанных материалов являются фторид лития, фторид алюминия и фторид магния. Установлено, что среди перечисленных материалов оптимальным замедлителем нейтронов является фторид магния, который способен снизить энергию пучков нейтронов до 10 кэВ или ниже.

Перечень источников

Патентная литература

Патентный документ 1: выложенная заявка на патент Японии № 2004-233168

Непатентная литература

Непатентный документ 1: Optimizing the OSU-ABNS Base Moderator Assembly Materials for BNCT B. Khorsandia*, T. E., T. E. Blue a Nuclear Engineering Program, Университет штата Огайо, Колумбус, шт. Oгайо 43210, США

Непатентный документ 2: Accelerator-Based source of epithermal neutrons for neutron capture therapy. Kononov O E, Kononov V N, Solov' EV A N, Bokhovko M V Энергия Том. 97 № 3, PP626-631

Раскрытие сущности изобретения

Техническая проблема

В упомянутом выше патентном документе 1 раскрывается технология, согласно которой в качестве замедлителя нейтронов применяется фторид лития. Однако применение лития по раскрытой в патентном документе 1 технологии связано с проблемой, состоящей в больших производственных затратах, поскольку литий является одним из редких металлов.

Наряду с этим, в непатентном документе 1 описывается, что фторид магния способен эффективно уменьшать энергию нейтронов до 10 кэВ или ниже. Кроме того, в непатентном документе 2 описывается замедлитель, сформированный из фторида магния в комбинации с политетрафторэтиленом.

Если провести обработку фторида магния с получением спеченного компакта, можно без применения политетрафторэтилена создать эффективный замедлитель нейтронов только на основе фторида магния. Для изготовления замедлителя нейтронов предпочтительно использовать спеченный компакт фторида магния заданной величины, не содержащий трещин и сколов и имеющий высокую относительную плотность.

На основании вышеизложенного задачей настоящего изобретения является спеченный компакт фторида магния, не содержащий трещин и сколов и имеющий высокую относительную плотность, способ изготовления спеченного компакта фторида магния, а также замедлитель нейтронов и способ изготовления замедлителя нейтронов.

Решение проблемы

Для решения вышеупомянутых проблем и достижения указанной цели предлагается спеченный компакт фторида магния согласно настоящему изобретению. Спеченный компакт фторида магния согласно настоящему изобретению имеет кольцеобразную конфигурацию, при этом содержит сквозное отверстие, ось которого совпадает с центральной осью указанного кольцеобразного спеченного компакта фторида магния. Относительная плотность спеченного компакта фторида магния согласно настоящему изобретению составляет 95% или выше.

Компакт фторида магния указанной конфигурации менее подвержен повреждениям, в частности, растрескиванию, связанному с механической обработкой.

Согласно предпочтительному варианту осуществления настоящего изобретения, сквозное отверстие ограничивается конической стенкой, в результате чего, внутренний диаметр сквозного отверстия постепенно изменяется вдоль центральной оси. Таким образом, отверстие по конфигурации согласуется со вставляемой мишенью.

Согласно предпочтительному варианту осуществления настоящего изобретения, замедлитель нейтронов содержит несколько описанных выше спеченных компактов фторида магния и несколько дискообразных спеченных компактов фторида магния без сквозного отверстия. Спеченные компакты фторида магния и спеченные компакты фторида магния без сквозного отверстия комбинируют и наслаивают друг на друга. Замедлитель нейтронов, включающий спеченные компакты фторида магния, не содержащие трещин и сколов и имеющие высокую относительную плотность, может подавить нейтроны с энергией ниже 0,5 эВ. Наряду с этим, замедлитель нейтронов, включающий спеченные компакты фторида магния, не содержащие трещин и сколов и имеющие высокую относительную плотность, способен подавлять нейтроны с энергией выше 10 кэВ.

Согласно предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, один из дискообразных спеченных компактов фторида магния без сквозного отверстия имеет коническую наружную поверхность. При указанной конфигурации спеченных компактов минимизируется съем материала при механической обработке наружной поверхности.

Для решения вышеупомянутых проблем и достижения указанной цели предлагается способ изготовления спеченного компакта фторида магния согласно настоящему изобретению. Предлагаемый способ включает: заполнение порошком фторида магния с утряской матрицы для спекания, оснащенной сердечником, занимающим центральное местоположение (на двухмерном изображении); спекание в матрице порошка фторида магния при приложении механического давления с подачей импульсного постоянного тока (при включении-выключении устройства спекания импульсным электрическим током) для получения спеченного компакта фторида магния, имеющего центральное сквозное отверстие. Сердечник имеет коэффициент теплового расширения, эквивалентный коэффициенту теплового расширения спеченного компакта фторида магния.

Указанный способ изготовления позволяет получить спеченный компакт фторида магния, не содержащий трещин и сколов и имеющий высокую удельную плотность.

Согласно предпочтительному аспекту настоящего изобретения, сердечник изготавливают из сплава на основе никеля. Указанный сердечник способен выдерживать температуру спекания фторида магния, что позволяет изготовить спеченный компакт фторида магния без трещин и сколов.

Согласно предпочтительному аспекту настоящего изобретения, загружаемый порошок фторида магния является материалом высокой чистоты и имеет чистоту 99 мас.% или более, причем остальное составляют неизбежные примеси. Спеченный компакт фторида магния, изготовленный из указанного порошка высокой чистоты, может подавлять нейтроны с энергией ниже 0,5 эВ. Кроме того, указанный спеченный компакт фторида магния способен подавлять нейтроны с энергией выше 10 кэВ.

Согласно предпочтительному аспекту настоящего изобретения, способ изготовления замедлителя нейтронов, предпочтительно, включает: приготовление нескольких спеченных компактов фторида магния, каждый из которых имеет центральное сквозное отверстие и изготовлен способом согласно настоящему изобретению; обработку спеченных компактов фторида магния, каждый из которых имеет центральное сквозное отверстие; и наслаивание друг на друга и соединение вместе обработанных тел из фторида магния, каждое из которых имеет сквозное отверстие после механической обработки, и нескольких дискообразных спеченных компактов фторида магния в комбинации. Замедлитель нейтронов, изготовленный из спеченных компактов фторида магния, не содержащих трещин и сколов и имеющих высокую относительную плотность, способен подавлять нейтроны с энергией ниже 0,5 эВ. Кроме того, замедлитель нейтронов, изготовленный из спеченных компактов фторида магния, не содержащих трещин и сколов и имеющих высокую относительную плотность, способен подавлять нейтроны с энергией выше 10 кэВ.

Согласно предпочтительному аспекту настоящего изобретения, в процессе механической обработки спеченных компактов фторида магния со сквозным центральным отверстием придается конусность каждому из сквозных отверстий. Указанная конфигурация позволяет уменьшить съем материала при операции сверления.

Согласно предпочтительному аспекту настоящего изобретения, дискообразный спеченный компакт фторида магния имеет коническую наружную поверхность. Указанная конфигурация позволяет получить более точную окончательную форму наружной поверхности.

Согласно предпочтительному аспекту настоящего изобретения, каждое из спеченных в матрице тел с конической наружной поверхностью представляет собой дискообразный спеченный компакт фторида магния. Указанная конфигурация позволяет уменьшить съем металла при операции механической обработки наружной поверхности.

Полезные эффекты изобретения

Согласно изобретению, предлагается спеченный компакт фторида магния, который не содержит трещин и сколов и имеет высокую относительную плотность, способ изготовления спеченного компакта фторида магния, замедлитель нейтронов и способ изготовления замедлителя нейтронов.

Краткое описание чертежей

Фиг. 1 - схематичное изображение генератора нейтронов, содержащего замедлитель нейтронов согласно одному из вариантов осуществления изобретения.

Фиг. 2 - вид в перспективе замедлителя нейтронов согласно одному из вариантов осуществления изобретения.

Фиг. 3 - вид сбоку замедлителя нейтронов, представленного на фиг. 2.

Фиг. 4 - вид сверху замедлителя нейтронов, представленного на фиг. 2.

Фиг. 5 - вид в разрезе замедлителя нейтронов по линии А-А (фиг. 3).

Фиг. 6 - блок-схема, поясняющая способ изготовления замедлителя нейтронов согласно одному из вариантов осуществления изобретения.

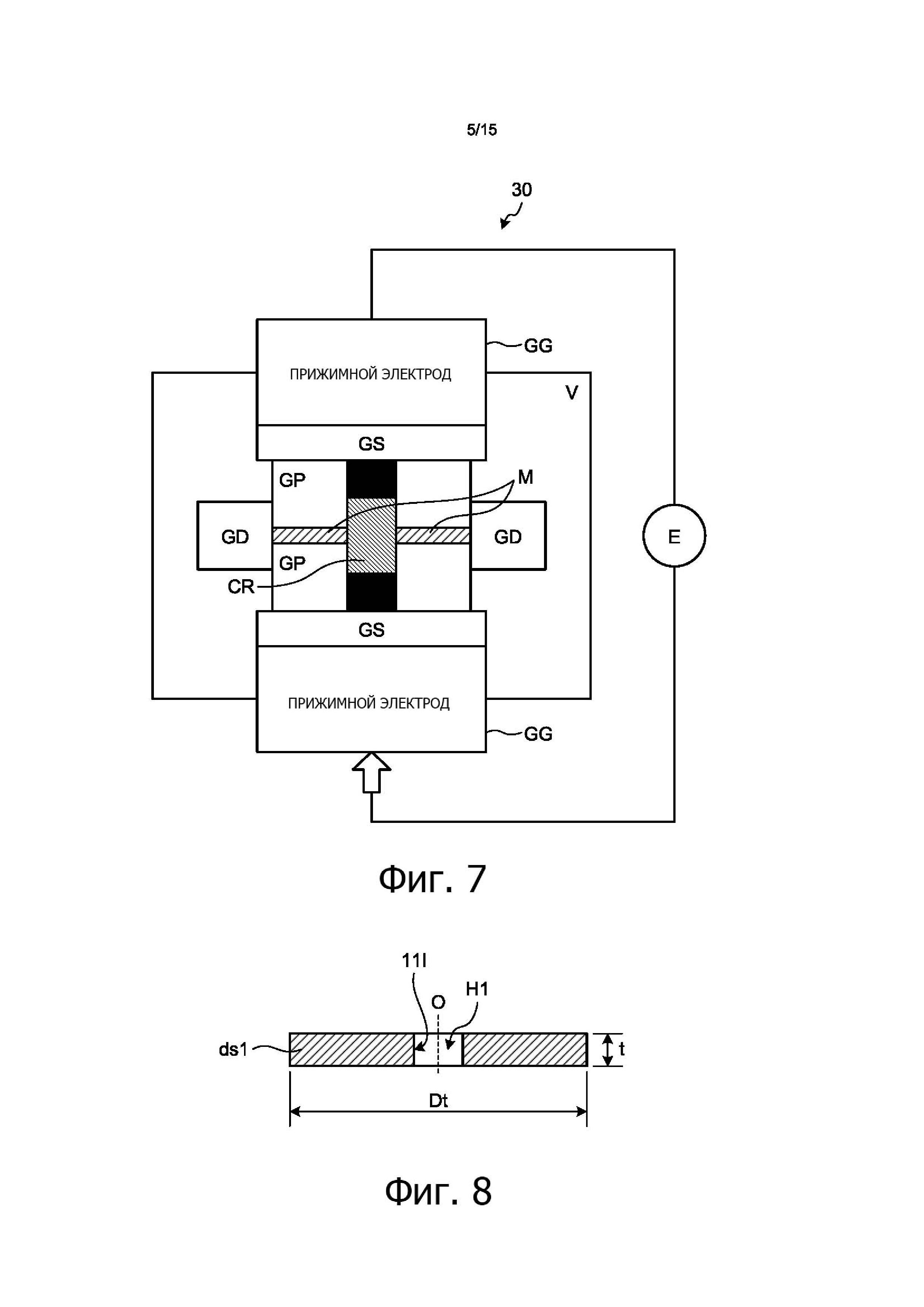

Фиг. 7 - схематичное изображение устройства для спекания импульсным электрическим током, используемого для изготовления первого спеченного компакта.

Фиг. 8 - вид сбоку первого спеченного компакта согласно одному из вариантов осуществления изобретения.

Фиг. 9 - вид сверху первого спеченного компакта, представленного на фиг. 8.

Фиг. 10 - схема, поясняющая слоистую структуру первого промежуточного многослойного тела, сформированного из первых спеченных компактов согласно одному из вариантов осуществления изобретения.

Фиг. 11 - схема, поясняющая процесс механической обработки первого промежуточного многослойного тела согласно одному из вариантов осуществления изобретения.

Фиг. 12 - схематичное изображение первого промежуточного многослойного тела согласно одному из вариантов осуществления изобретения.

Фиг. 13 - схематичное изображение устройства для спекания импульсным электрическим током, используемого для изготовления второго спеченного компакта фторида магния и третьего спеченного компакта фторида магния.

Фиг. 14 - схематичное изображение дискообразного спеченного компакта фторида магния.

Фиг. 15 - вид сверху дискообразного спеченного компакта фторида магния, представленного на фиг. 14.

Фиг. 16 - схема, поясняющая слоистую структуру второго промежуточного многослойного тела, сформированного из вторых спеченных компактов согласно одному из вариантов осуществления изобретения.

Фиг. 17 - схематичное изображение второго промежуточного многослойного тела согласно одному из вариантов осуществления изобретения.

Фиг. 18 - схема, поясняющая слоистую структуру третьего промежуточного многослойного тела, сформированного из третьих спеченных компактов согласно одному из вариантов осуществления изобретения.

Фиг. 19 - схема, поясняющая процесс механической обработки третьего промежуточного многослойного тела согласно одному из вариантов осуществления изобретения.

Фиг. 20 - схематичное изображение третьего промежуточного многослойного тела согласно одному из вариантов осуществления изобретения.

Фиг. 21 - вид сбоку первого кольца первого спеченного компакта согласно одному из видоизмененных вариантов осуществления изобретения.

Фиг. 22 - вид сбоку второго кольца первого спеченного компакта согласно одному из видоизмененных вариантов осуществления изобретения.

Фиг. 23 - вид сбоку третьего кольца первого спеченного компакта согласно одному из видоизмененных вариантов осуществления изобретения.

Фиг. 24 - схема, поясняющая процесс механической обработки первого промежуточного многослойного тела согласно одному из видоизмененных вариантов осуществления изобретения.

Фиг. 25 - схематичное изображение устройства для спекания импульсным электрическим током, используемого для изготовления модифицированного третьего спеченного компакта.

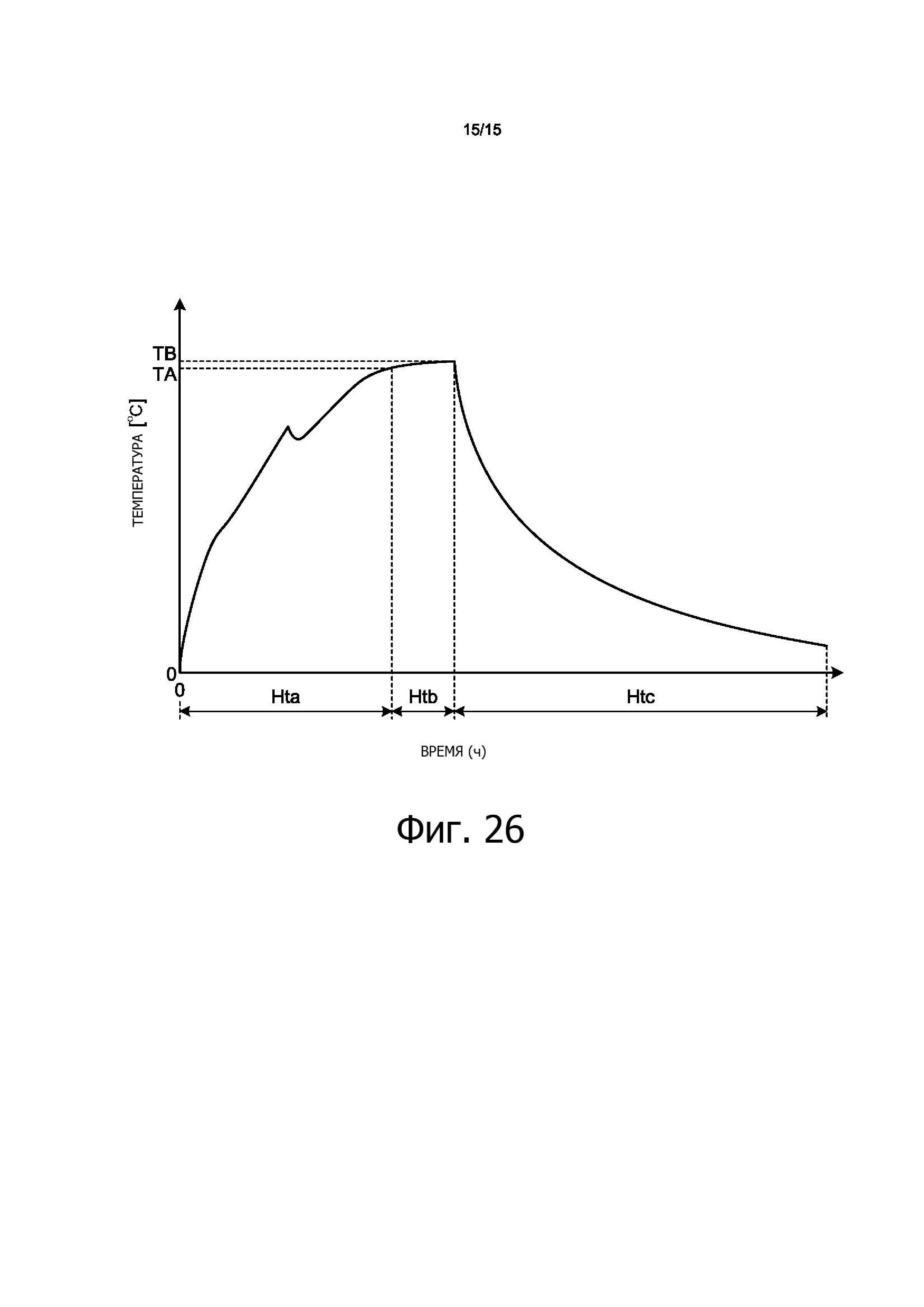

Фиг. 26 - график, иллюстрирующий режим нагрева при спекании импульсным электрическим током.

Описание вариантов осуществления изобретения

Ниже приводится подробное описание вариантов осуществления настоящего изобретения со ссылкой на прилагаемые чертежи. Описываемые ниже варианты осуществления настоящего изобретения не следует рассматривать как ограничительные. В числе описываемых ниже компонентов имеются компоненты, которые известны специалистам в данной области техники или, по существу, аналогичны известным компонентам. Кроме того, компоненты, описываемые ниже, могут сочетаться в случае необходимости.

Генератор нейтронов

На фиг. 1 схематично изображен генератор нейтронов, содержащий замедлитель нейтронов согласно одному из вариантов осуществления изобретения. Как показано на фиг. 1, генератор нейтронов содержит ускоритель 100, систему 125 транспортировки пучков, поворотный магнит 126 и мишенный блок 200.

Ускоритель 100 представляет собой устройство для ускорения протонов, содержащее источник ионов 121, систему 122 транспортировки низкоэнергетических пучков (LEBT) и ускорительную трубку 123, которые перечислены в указанном порядке от верхнего по ходу до нижнего по ходу. Ионный источник 121 является устройством, обеспечивающим образование катионов за счет присоединения протонов к атомам. Система 122 транспортировки низкоэнергетических пучков является промежуточным устройством между источником ионов 121 и ускорительной трубкой 123.

Система 125 транспортировки обеспечивает прохождение ускоренных ускорителем 100 пучков протонов, направляя их в мишенный блок 200. Система 125 транспортировки посредством поворотного магнита 126 изменяет направление ускоренных протонов, чтобы протоны направлялись к мишенному блоку 200, местоположение которого определяется по выбору. Точнее говоря, поворотный магнит 126 обеспечивает изменение направления движения протонов, ускоренных ускорителем 100. Как вариант, система 125 транспортировки может направлять протоны, ускоренные ускорителем 100, на мишенный блок 200 без использования поворотного магнита 126.

Мишенный блок 200 представляет собой устройство для генерирования нейтронов в результате взаимодействия протонов с мишенью 127. Мишенный блок 200 содержит мишень 127, замедлитель 1 нейтронов, отражатель 129 нейтронов и отверстие 128 для выпуска излучения.

В описываемом варианте осуществления изобретения мишень 127 имеет конусообразную конфигурацию, при этом на внутреннюю поверхность стенки (внутреннюю поверхность) нанесена тонкая пленка лития. Изобретение не ограничивается указанным материалом и конфигурацией мишени. Может использоваться мишень любой конфигурации, например, пластинчатая мишень, имеющая на поверхности тонкую пленку лития. Для изготовления мишени может использоваться другой материал, например, бериллий. Замедлитель 1 нейтронов замедляет нейтроны, генерируемые мишенью 127.

В качестве примера, отражатель 129 нейтронов может быть изготовлен из свинца и охватывает мишень 127 и замедлитель 1 нейтронов, предотвращая излишнее высвобождение нейтронов наружу мишенного блока 200. Имеется отверстие 128 для выпуска излучения, через которое высвобождаются нейтроны, замедленные посредством замедлителя 1.

Недавно была изучена и клинически протестирована на ядерных установках нейтронозахватная терапия для избирательного уничтожения раковых клеток. Нейтронный генератор, показанный на фиг. 1, может обеспечить получение нейтронных пучков без использования ядерного реактора. В нейтронозахватной терапии лекарство приготавливают из химического соединения, содержащего вещество, такое как нерадиоактивный изотоп бор-10 (В-10), который легко вступает в ядерную реакцию с тепловыми нейтронами. В организм пациента предварительно вводят лекарство, которое абсорбируется в пораженной раком области, то есть только в раковых клетках, сосуществующих с нормальными клетками. Нейтронозахватная терапия с использованием нейтронного генератора, показанного на фиг. 1, является противораковой терапией, обеспечивающей избирательное подавление только раковых клеток путем облучения нейтронами (тепловыми нейтронами и эпитермальными нейтронами), энергия которых является наименее опасной для организма человека.

Замедлитель 1 нейтронов предназначен для уменьшения энергии высвобожденных нейтронов до 10 кэВ или до более низкого значения, чтобы нейтроны (тепловые нейтроны и эпитермальные нейтроны) имели энергию, которая наиболее безопасна для организма человека. Замедлитель 1 нейтронов согласно указанному варианту осуществления изобретения изготовлен из фторида магния и обладает высокой эффективностью замедления нейтронов с энергией 20 кэВ или ниже.

Эффективная энергия излучаемых нейтронов для лечения рецидивирующего рака, как правило, составляет от 0,5 эВ до 10 кэВ. Нейтроны, имеющие энергию менее 0,5 эВ, вероятнее всего, поражают нормальные ткани кожного покрова человеческого тела, тогда как нейтроны с энергией выше 10 кэВ в большей мере воздействуют на нормальные ткани, чем на раковые ткани внутри человеческого тела. Замедлитель 1 нейтронов согласно указанному варианту осуществления изобретения более эффективен в подавлении нейтронов с энергией ниже 0,5 эВ, чем тяжеловодный замедлитель. Замедлитель 1 нейтронов согласно указанному варианту осуществления изобретения более эффективен в подавлении нейтронов с энергией выше 10 кэВ, чем политетрафторэтиленовый замедлитель.

Чтобы изготовленный из фторида магния замедлитель 1 нейтронов согласно указанному варианту осуществления изобретения имел заданную площадь проходного сечения, предпочтительно сформировать спеченный компакт из фторида магния. Однако с учетом требуемого размера спеченного компакта фторида магния в качестве замедлителя 1 нейтронов согласно указанному варианту осуществления изобретения, возникает необходимость в разработке специальной технологии, предотвращающей растрескивание или выкрашивание. Ниже со ссылкой на фиг. 2 - 17 подробно описывается замедлитель 1 нейтронов.

Замедлитель нейтронов

На фиг. 2 показан вид в перспективе замедлителя нейтронов согласно одному из вариантов осуществления изобретения. На фиг. 3 показан вид сбоку замедлителя нейтронов, представленного на фиг. 2. На фиг. 4 показан вид сверху замедлителя нейтронов, представленного на фиг. 2. На фиг. 5 показан вид замедлителя нейтронов в разрезе по линии А-А (фиг. 3). Замедлитель 1 нейтронов, как показано на фиг. 3, представляет собой, по существу, цилиндрическое тело, имеющее верхнюю поверхность 1А, обращенную к мишени 127, показанной на фиг. 1, нижнюю поверхность 1В, обращенную к отверстию 128 для выпуска излучения, показанному на фиг. 1, и боковую поверхность 1P. На фиг. 3 толщина замедлителя нейтронов 1 в направлении перемещения нейтронов от мишени 127 к отверстию 128 для выпуска излучения, показанному на фиг. 1, обозначена ссылочной позицией L, при этом отношение толщины L к диаметру D (L/ D) составляет 180% или более.

Если замедлитель 1 нейтронов спекается как единое целое в виде правильного гексаэдра, такого как прямоугольный параллелепипед, требуемая конфигурация замедлителя 1 нейтронов достигается в результате большого объема механической обработки прямоугольного параллелепипеда, что может привести к частичному растрескиванию или выкрашиванию и, следовательно, к непригодности всего замедлителя 1 нейтронов.

При спекании как единое целое замедлителя 1 нейтронов требуемой конфигурации особенности конфигурации будут влиять на обжатие порошка при спекании, следовательно, обжатие будет неравномерным и в замедлителе 1 нейтронов могут образоваться отдельные области пониженной плотности.

Неравномерная относительная плотность замедлителя 1 нейтронов может отрицательно влиять на замедление нейтронов. Кроме того, при большом размере замедлителя 1 нейтронов (в частности, с диаметром (φ) 150 мм или более) наружная поверхность замедлителя 1 нейтронов может подвергаться растрескиванию или выкрашиванию.

Как показано на фиг. 4 и фиг. 5, на верхней поверхности 1А замедлителя 1 нейтронов имеется углубленный участок 27H с конической поверхностью 1С, в который вставляют мишень 127, показанную на фиг. 1. Как показано на фиг. 3, замедлитель 1 нейтронов имеет участок с конической наружной поверхностью 1T, диаметр которого уменьшается по направлению к нижней поверхности 1B, таким образом, диаметр d нижней поверхности 1B меньше диаметра D участка с цилиндрической боковой поверхностью 1P. При большой площади конической поверхности 1С и цилиндрической поверхности 1Т трудно придать замедлителю 1 нейтронов требуемую конфигурацию с высокой точностью.

Исходя из вышесказанного изобретатели разработали способ спекания порошкообразного фторида магния в матрице с сердечником в центре по технологии, обеспечивающей получение детали с конфигурацией, близкой к заданной, в результате чего, уменьшается количество операций механической обработки. В частности, кольцеобразный спеченный компакт фторида магния изготавливают в матрице, имеющей в центре сердечник. Таким образом, сокращается количество операций механической обработки и время, затрачиваемое на сверление после спекания, что позволяет снизить затраты на обработку. Кроме того, указанная технология снижает риск растрескивания спеченного компакта, вызываемого механической обработкой, в результате чего, увеличивается выход готовых изделий.

На фиг. 6 представлена блок-схема, поясняющая способ изготовления замедлителя нейтронов согласно одному из вариантов осуществления изобретения. Согласно указанному варианту осуществления изобретения, способ изготовления замедлителя нейтронов включает наслаивание друг на друга спеченных компактов для получения первого промежуточного многослойного тела, второго промежуточного многослойного тела и третьего промежуточного многослойного тела, которые обрабатывают и используют для сборки замедлителя нейтронов.

Способ изготовления первого промежуточного многослойного тела

Процесс изготовления первого промежуточного многослойного тела будет описан ниже со ссылкой на фиг. 6 - 10 и, при необходимости, будет сделана ссылка на фиг. 2 - 5. На фиг. 7 представлено схематичное изображение устройства для спекания импульсным электрическим током, используемого для изготовления первого спеченного компакта. На фиг. 8 показан вид сбоку первого спеченного компакта согласно указанному варианту осуществления изобретения. На фиг. 9 показан вид сверху первого спеченного компакта, представленного на фиг. 8. На фиг. 10 представлена схема, поясняющая слоистую структуру первого многослойного тела, сформированного из первых спеченных компактов согласно одному из вариантов осуществления изобретения. На фиг. 11 представлена схема, поясняющая процесс механической обработки первого промежуточного многослойного тела согласно одному из вариантов осуществления изобретения. На фиг. 12 схематично изображено первое промежуточное многослойное тело согласно одному из вариантов осуществления изобретения.

Согласно одному из вариантов осуществления изобретения, в способе изготовления спеченного компакта фторида магния используется метод спекания порошка в твердом состоянии при приложении давления, называемый искровым плазменным спеканием (SPS) или спеканием импульсным постоянным током, обеспечивающий получение спеченного компакта фторида магния с малым количеством трещин при высоком выходе годных изделий.

Показанное на фиг. 12 первое промежуточное многослойное тело 11 согласно указанному варианту осуществления изобретения получают способом, включающим: первый процесс S11 заполнения матрицы порошком фторида магния, процесс S12 спекания для получения первых спеченных компактов, процесс S14 наслаивания друг на друга первых спеченных компактов, процесс S15 механической обработки первых спеченных компактов и процесс S16 окончательной обработки первого промежуточного многослойного тела.

Как показано на фиг. 7, устройство 30 для спекания импульсным электрическим током содержит камеру V, которая может вакуумироваться, либо продуваться аргоном или газообразным азотом, графитовую пресс-форму GD, графитовые пуансоны GP, графитовые прокладки GS, прижимные электроды GG и импульсный источник E постоянного тока. Следует отметить, что для изготовления пресс-формы GD, пуансонов GP, прокладок GS и прижимных электродов GG используют электропроводные материалы, такие как графит или нержавеющая сталь.

На порошок М фторида магния в графитовой пресс-форме GD воздействует импульсный постоянный ток, подаваемый импульсным источником E постоянного тока (при включении-выключении) через графитовую пресс-форму GD, графитовые пуансоны GP и прижимные электроды GG.

Способ изготовления спеченного компакта согласно указанному варианту осуществления изобретения включает первый процесс S11 заполнения матрицы с утряской приготовленным порошком М фторида магния. Матрица для спекания, ограниченная пресс-формой GD и графитовыми пуансонами GP, формирует цилиндрическое пустое пространство. Сердечник CR занимает центральное местоположение в матрице для спекания (на двухмерном изображении). Устройство 30 для спекания импульсным электрическим током посредством двух прижимных электродов GG обеспечивает приложение давления для уплотнения порошка в матрице, содержащей сердечник CR.

Сердечник CR согласно одному из вариантов осуществления настоящего изобретения представляет собой цилиндр с заранее выбранным диаметром. Коэффициент теплового расширения фторида магния составляет от 8,48×10-6/°C до 13,7×10-6/°C. Коэффициент теплового расширения сердечника CR эквивалентен коэффициенту теплового расширения фторида магния. Поскольку коэффициент теплового расширения материала сердечника CR эквивалентен коэффициенту теплового расширения спеченного материала фторида магния, он находится в диапазоне от 8,48×10-6/°C до 13,7×10-6/°C. Предпочтительно, чтобы температура плавления материала сердечника CR превышала максимальную температуру нагрева и температуру выдержки при спекании фторида магния. Сердечник CR из указанного материала служит надежной оснасткой для поддержания конфигурации матрицы при спекании порошка.

Поскольку сердечник CR изготовлен из материала, имеющего коэффициент теплового расширения, эквивалентный коэффициенту теплового расширения спеченного компакта фторида магния, коэффициент усадки фторида магния при охлаждении после спекания эквивалентен коэффициенту усадки сердечника, следовательно, уменьшаются напряжения в процессе охлаждения. Таким образом, снижается риск растрескивания спеченного компакта.

Например, сплав на основе никеля (Ni) представляет собой материал, который имеет коэффициент теплового расширения, эквивалентный коэффициенту теплового расширения фторида магния и коэффициенту теплового расширения спеченного компакта фторида магния, а также способен выдерживать температуру спекания фторида магния. Следовательно, сплав на основе никеля (Ni) подходит в качестве материала для изготовления сердечника CR. Сплав на основе никеля (Ni), используемый для изготовления указанного сердечника, содержит 50 мас.% или более никеля (Ni).

Более конкретно, в качестве материала для изготовления сердечника CR может использоваться, например, сплав NiFeCr на основе Ni, содержащий от 10 до 20 мас.% хрома (Cr) и от 5 до 10 мас.% Fe. Сплав NiFeCr имеет коэффициент термического расширения 13,5×10-6/°C и температуру плавления от 1400°C до 1500°C. Сплав NiFeCr содержит неизбежные примеси.

В качестве материала для изготовления сердечника CR может использоваться, например, сплав FeCr (в частности, JIS SUS405), который представляет собой ферритовый сплав Fe, содержащий от 11 мас.% до 15 мас.% хрома (Cr). Сплав FeCr (в частности, JIS SUS405) имеет коэффициент теплового расширения от 10×10-6/°C до 13,5×10-6/°C и температуру плавления 1500° C. В ферритовом сплаве FeCr содержатся неизбежные примеси.

Согласно указанному варианту осуществления настоящего изобретения, способ изготовления спеченного компакта включает процесс S12 спекания порошка M фторида магния для получения первого спеченного компакта при приложении механического давления с подачей импульсного постоянного тока при включении-выключении устройства для спекания (спекание импульсным электрическим током). В данном случае, для получения кольцеобразного спеченного компакта порошок М фторида магния в графитовой пресс-форме GD сжимается под давлением, создаваемым графитовыми пуансонами GP и прижимными электродами GG. Как показано на фиг. 8 и фиг. 9, первый спеченный компакт ds1 согласно указанному варианту осуществления изобретения представляет собой кольцеобразный спеченный компакт фторида магния толщиной t и диаметром Dt, имеющий сквозное отверстие H1, ось которого совпадает с центральной осью O кольцеобразного спеченного компакта фторида магния. Как показано на фиг. 8, внутренняя стенка 11I является цилиндрической, имеет заранее выбранный диаметр и равномерно отдалена от центральной оси O (см. вид сверху). Отношение толщины t к диаметру Dt, предпочтительнее, составляет от 8 до 15 %. Первый спеченный компакт ds1 указанной конфигурации менее подвержен растрескиванию или выкрашиванию.

Как описано выше, первый спеченный компакт ds1 изготавливают спеканием порошка М фторида магния в матрице для спекания, в которой установлен сердечник CR для образования сквозного отверстия H1. Указанный способ позволяет уменьшить количество процессов механической обработки углубленного участка 27H, показанного на фиг. 5, и снизить риск повреждения, такого как растрескивание, вызванное механической обработкой.

Материал сердечника CR имеет коэффициент теплового расширения в диапазоне от 8,48×10-6/°C до 13,7×10-6/°C, предпочтительнее, ближе к 13,7×10-6/°C, чем к среднему значению коэффициентов теплового расширения, лежащих в диапазоне от 8,48×10-6/°C до 13,7×10-6/°C. В процессе нагрева и спекания при температуре выдержки происходит тепловое расширение порошка М фторида магния, а затем в течение периода медленного охлаждения происходит постепенное сжатие порошка. В период медленного охлаждения расширенный сердечник CR сжимается аналогичным образом. Когда коэффициент теплового расширения материала сердечника CR ближе к 13,7×10-6/°C, чем к среднему значению коэффициентов теплового расширения, лежащих в диапазоне от 8,48×10-6/°C до 13,7×10-6/°C, сердечник CR в процессе медленного охлаждения имеет тенденцию сжиматься эквивалентно или быстрее первого спеченного компакта ds1. При этом сердечник CR не вызывает коробления внутренней стенки 11I сквозного отверстия H1 первого спеченного компакта ds1, следовательно, снижается риск растрескивания по периферии внутренней стенки 11I.

Если, согласно одному из вариантов осуществления изобретения заданное количество первых спеченных компактов ds1 равно трем, и три первых спеченных компакта ds1 пока еще не получены («Нет» на S13), повторяется первый процесс S11 заполнения порошком матрицы и процесс S12 спекания первого компакта. Если заданное количество первых спеченных компактов ds1 равно трем, и были получены все три первых спеченных компакта ds1 («Да» на S13), выполняется следующий процесс (S14). Согласно настоящему изобретению, заданное количество первых спеченных компактов не ограничивается тремя.

При проведении процесса S14 наслаивания друг на друга первых спеченных компактов, как показано на фиг. 10, поджимают в направлении, параллельном центральной оси O, уложенные в стопку первые спеченные компакты ds1 и временно фиксируют их для формирования первого промежуточного многослойного тела 11. Первые спеченные компакты ds1 укладывают так, чтобы соответствующие внутренние стенки 11I сквозных отверстий H1 располагались заподлицо друг с другом. Для временной фиксации спеченных компактов может использоваться клей. Первое промежуточное многослойное тело 11 является цилиндрическим.

Согласно указанному варианту осуществления изобретения коническая поверхность 1С должна быть гладкой, как показано на фиг. 12. Вследствие чего, первое промежуточное многослойное тело, сформированное при проведении процесса S14 наслаивания друг на друга первых спеченных компактов, подвергают механической обработке.

При проведении процесса S15 механической обработки первых спеченных компактов, как показано на фиг. 10, в сквозное отверстие H1 уложенных в стопку первых спеченных компактов ds1 вставляют сверло 40, которое, спирально вращаясь вокруг своей оси, рассверливает отверстие для получения конической поверхности 1C, показанной на фиг. 11. Как показано на фиг. 11, поскольку первые спеченные компакты ds1 изначально имеют сквозное отверстие H1, съем материала при механической обработке отверстия меньше сравнительно с монолитными дискообразными спеченными компактами, в которых отверстие выполняют сверлением.

Предпочтительно, чтобы первые спеченные компакты ds1 имели одинаковый угол α конической поверхности 1С и на границе между наслоенными друг на друга первыми спеченными компактами ds1 коническая поверхность 1С коническая поверхность 1С не прерывалась. Угол конической поверхности 1С, предпочтительно, соответствует углу конусности наружной периферии мишени 127, показанной на фиг. 1.

При проведении процесса последовательной обработки поверхностей первых спеченных компактов ds1 имеется риск растрескивания или выкрашивания, когда сверло 40 приближается к поверхности следующего спеченного компакта. Во избежание растрескивания или выкрашивания останавливают вращение режущего устройства непосредственно перед проникновением сверла 40 в поверхность следующего первого спеченного компакта ds1, чтобы часть внутренней стенки 11I сквозного отверстия H1 могла сохраняться в виде внутренней стенки 11S.

Как показано на фиг. 11, кольцеобразные спеченные компакты ds фторида магния не обязательно имеют одинаковую толщину. Например, участок поверхности 11а верхнего из первых спеченных компактов ds1 можно соскоблить, чтобы получить верхнюю поверхность 11А, при этом по краю конической поверхности 1С образуется выступ 11Q.

После создания прототипа первого промежуточного многослойного тела 11, показанного на фиг. 12, первые спеченные компакты ds1 соединяют вместе в направлении толщины и временно сохраняют для проведения процесса S16 окончательной обработки первого промежуточного многослойного тела.

Как описано выше, первый спеченный компакт ds1 представляет собой кольцеобразный спеченный компакт фторида магния со сквозным отверстием H1, ось которого совпадает с центральной осью O кольцеобразного спеченного компакта фторида магния. Первый спеченный компакт ds1, полученный при спекании порошка M фтористого магния, имеет относительную плотность 95% или выше. Спеченный компакт фторида магния указанный конфигурации менее подвержен повреждениям, таким как растрескивание, связанное с механической обработкой. Если спеченный компакт фторида магния имеет относительную плотность ниже 95%, окончательный размер спеченного компакта увеличивается, в результате чего, возрастает нагрузка на матрицу для спекания, при этом обработка спеченного компакта увеличенного размера является более трудоемкой. Следовательно, при механической обработке может возрасти риск растрескивания спеченного компакта.

Способ изготовления второго промежуточного многослойного тела

Процесс изготовления второго промежуточного многослойного тела будет описан ниже со ссылкой на фиг. 6, фиг. 13 - 17 и, при необходимости, будет сделана ссылка на фиг. 2 - 5. На фиг. 13 схематично изображено устройство для спекания импульсным электрическим током, используемое для изготовления второго спеченного компакта и третьего спеченного компакта. На фиг. 14 схематично изображен дискообразный спеченный компакт фторида магния. На фиг. 15 показан вид сверху дискообразного спеченного компакта фторида магния, представленного на фиг. 14. На фиг. 16 представлена схема, поясняющая слоистую структуру второго промежуточного многослойного тела, сформированного из вторых спеченных компактов согласно указанному варианту осуществления изобретения. На фиг. 17 схематично изображено второе промежуточное многослойное тело согласно указанному варианту осуществления изобретения.

Показанное на фиг. 17 второе промежуточное многослойное тело 21 согласно указанному варианту осуществления изобретения получают способом, включающим: второй процесс S21 заполнения матрицы порошком фторида магния, процесс S22 спекания для получения вторых спеченных компактов, процесс S24 наслаивания друг на друга вторых спеченных компактов и процесс S25 окончательной обработки второго промежуточного многослойного тела.

Показанное на фиг. 13 устройство 30 спекания импульсным электрическим током аналогично вышеописанному и показанному на фиг.7 устройству 30 спекания импульсным электрическим током, за исключением того, что оно не содержит сердечника. Компоненты показанного на фиг. 13 устройства 30 спекания импульсным электрическим током, идентичные компонентам устройства 30, показанного на фиг. 7, обозначены теми же ссылочными позициями и не будут поясняться подробно.

Способ изготовления спеченного компакта согласно указанному варианту осуществления изобретения включает второй процесс S21 заполнения матрицы с утряской приготовленным порошком М фторида магния. Матрица, ограниченная пресс-формой GD и графитовыми пуансонами GP, формирует цилиндрическое пустое пространство.

Способ изготовления спеченного компакта согласно указанному варианту осуществления изобретения включает процесс S22 спекания порошка M фторида магния при подаче импульсного постоянного тока при включении-выключении устройства спекания (спекание импульсным электрическим током) для получения второго спеченного компакта. Для получения спеченного компакта дискообразной конфигурации, в данном случае, порошок М фторида магния в графитовой пресс-форме GD сжимается под давлением Р, создаваемым графитовыми пуансонами GP и прижимными электродами GG. Как показано на фиг. 14 и фиг. 15, второй спеченный компакт ds2 согласно варианту осуществления изобретения представляет собой, например, дискобразный спеченный компакт фторида магния толщиной t и диаметром Dt. Отношение толщины t к диаметру Dt, предпочтительнее, составляет от 8% до 15%. Второй спеченный компакт ds2 указанной конфигурации менее подвержен растрескиванию или выкрашиванию.

Если, согласно одному из вариантов осуществления изобретения, заданное количество вторых спеченных компактов ds2 равно четырем, и все четыре вторых спеченных компакта ds2 пока еще не получены («Нет» на S23), повторяется второй процесс S21 заполнения порошком матрицы и процесс S22 спекания для получения вторых компактов. Если заданное количество вторых спеченных компактов ds2 равно четырем и были получены все четыре вторых спеченных компакта ds2 («Да» на S23), выполняется следующий процесс (S24). Согласно настоящему изобретению, заданное количество вторых спеченных компактов не ограничивается четырьмя.

Способ изготовления замедлителя нейтронов согласно указанному варианту осуществления изобретения, как уже описывалось, после изготовления дискообразных вторых спеченных компактов ds2, включает процесс S24 наслаивания друг на друга вторых спеченных компактов ds2 и соединения вместе в направлении толщины для получения второго промежуточного многослойного тела.

Как показано на фиг. 16, дискообразные спеченные компакты ds фторида магния не обязательно имеют одинаковую толщину. Например, поверхность 22а верхнего из вторых дискообразных спеченных компактов ds2 можно соскоблить до получения верхней поверхности 22А. Таким образом, показанная на фиг. 16 верхняя поверхность 22А верхнего из вторых дискообразных спеченных компактов ds2 становится верхней поверхностью 21А второго промежуточного многослойного тела, показанной на фиг. 17. Нижнюю поверхность 22b нижнего из вторых дискообразных спеченных компактов ds2, можно соскоблить, чтобы образовать нижнюю поверхность 22В. Таким образом, показанная на фиг. 16 нижняя поверхность 22В нижнего из вторых дискообразных спеченных компактов ds2 становится нижней поверхностью 21В второго промежуточного многослойного тела 21, показанной на фиг. 17. При выполнении способа изготовления замедлителя нейтронов согласно указанному варианту осуществления изобретения после создания прототипа второго промежуточного многослойного тела 21, показанного на фиг. 17, второе промежуточное многослойное тело 21, полученное в процессе наслаивания спеченных компактов, временно сохраняется для проведения процесса S25 окончательной обработки второго промежуточного многослойного тела. Второе промежуточное многослойное тело 21 является цилиндрическим.

Процесс изготовления третьего промежуточного многослойного тела

Процесс изготовления третьего промежуточного многослойного тела будет описан ниже со ссылкой на фиг. 6, фиг. 13 - 15 и фиг. 18 - 20 и, при необходимости, будет сделана ссылка на фиг. 2 - 5. На фиг. 18 представлена схема, поясняющая слоистую структуру третьего промежуточного многослойного тела, сформированного из третьих спеченных компактов согласно указанному варианту осуществления изобретения. На фиг. 19 представлена схема, поясняющая процесс механической обработки третьего промежуточного многослойного тела согласно указанному варианту осуществления изобретения. На фиг. 20 схематично изображено третье промежуточное многослойное тело согласно указанному варианту осуществления изобретения.

Показанное на фиг. 20 третье промежуточное многослойное тело 31 согласно указанному варианту осуществления изобретения получают способом, включающим: третий процесс S31 заполнения матрицы порошком фторида магния, процесс S32 спекания для получения третьих спеченных компактов, процесс S34 придания конусности наружной поверхности спеченных компактов, процесс S35 наслаивания друг на друга третьих спеченных компактов и процесс S36 окончательной обработки третьего промежуточного многослойного тела.

Устройство 30 спекания импульсным электрическим током, показанное на фиг. 13, также может использоваться для изготовления и третьего спеченного компакта.

Способ изготовления спеченного компакта согласно указанному варианту осуществления изобретения включает процесс S31 заполнения с утряской матрицы приготовленным порошком М фторида магния. Матрица для спекания, ограниченная пресс-формой GD и графитовыми пуансонами GP, формирует цилиндрическое пустое пространство.

Способ изготовления спеченного компакта согласно указанному варианту осуществления изобретения включает процесс S32 спекания порошка M фторида магния для получения третьего спеченного компакта при приложении механического давления с подачей импульсного постоянного тока при включении-выключении устройства для спекания (спекание импульсным электрическим током). Согласно настоящему изобретению, для получения дискообразного спеченного компакта порошок M фторида магния в графитовой пресс-форме GD сжимается под давлением P, создаваемым графитовыми пуансонами GP и прижимными электродами GG. Как показано на фиг. 14 и фиг. 15, третий спеченный компакт ds3 согласно указанному варианту осуществления изобретения представляет собой дискообразный спеченный компакт фторида магния толщиной t и диаметром Dt. Отношение толщины t к диаметру Dt, предпочтительнее, составляет от 8% до 15%. Третий спеченный компакт ds3 указанной конфигурации менее подвержен растрескиванию или выкрашиванию.

Если, согласно одному из вариантов осуществления изобретения, заданное количество третьих спеченных компактов ds3 равно четырем, и все четыре третьих спеченных компакта ds3 пока еще не получены («Нет» на S33), повторяются процесс S31 заполнения третьим порошком и процесс S32 спекания для получения третьих спеченных компактов. Если заданное количество третьих спеченных компактов ds3 равно четырем, и были получены все четыре третьих спеченных компакта ds3 («Да» на S33), выполняется следующий процесс (S34). Согласно настоящему изобретению, заданное количество третьих спеченных компактов не ограничивается четырьмя.

Согласно указанному варианту осуществления изобретения, коническая поверхность 1T должна быть гладкой, как показано на фиг. 20. Согласно указанному варианту осуществления изобретения, как показано на фиг. 19, процесс S34 придания конусности наружной поверхности проводится посредством механической обработки. При проведении процесса S34 придания конусности наружной поверхности сверло 40 прижимается вплотную к наружной поверхности одного из дискообразных третьих спеченных компактов ds3 для формирования конической поверхности 1T. Как показано на фиг. 18, в третьем спеченном компакте ds3 может оставаться цилиндрический участок 31S. Предпочтительно, чтобы был задан постоянный угол β конической поверхности 1T с учетом порядка слоев из дискообразных третьих спеченных компактов ds3.

После проведения процесса S34 придания конусности наружной поверхности третьих спеченных компактов ds3 выполняют процесс S35 наслаивания друг на друга третьих спеченных компактов ds3, причем при проведении процесса S35 третьи спеченные компакты наслаиваются в заданном порядке. При проведении процесса S35 наслаивания третьих спеченных компактов формируется третье промежуточное многослойное тело 31, при этом третьи спеченные компакты ds3 наслаиваются друг на друга и соединяются вместе в направлении толщины так, чтобы в направлении «сверху-вниз» создавалась непрерывная коническая наружная поверхность 1T.

Способ изготовления замедлителя нейтронов согласно варианту осуществления настоящего изобретения включает, как упоминалось выше изготовление третьего промежуточного многослойного тела 31, которое показано на фиг. 20. Третье промежуточное многослойное тело 31 является, по существу, конусообразным, при этом имеет верхнюю поверхность 31А, нижнюю поверхность 31В и коническую поверхность 1Т. После создания прототипа третьего промежуточного многослойного тела 31, показанного на фиг. 20, третье промежуточное многослойное тело 31, полученное в процессе наслаивания спеченных компактов, временно сохраняется для проведения процесса S36 окончательной обработки третьего промежуточного многослойного тела.

Процесс сборки замедлителя нейтронов

При проведении процесса S40 сборки замедлителя нейтронов верхнюю поверхность 21А второго промежуточного многослойного тела 21 и нижнюю поверхность 11В первого промежуточного многослойного тела 11 соединяют вместе. Таким образом, верхняя поверхность 11А первого промежуточного многослойного тела 11 становится верхней поверхностью 1А замедлителя нейтронов 1. Нижнюю поверхность 21В второго промежуточного многослойного тела 21 и верхнюю поверхность 31А третьего промежуточного многослойного тела 31 также соединяют вместе. Таким образом, нижняя поверхность 31B третьего промежуточного многослойного тела 31 становится нижней поверхностью 1В замедлителя нейтронов 1. Второе промежуточное многослойное тело 21, первое промежуточное многослойное тело 11 и третье промежуточное многослойное тело 31 наслаивают друг на друга для формирования замедлителя 1 нейтронов, показанного на фиг. 2 - 5.

Точнее говоря, в результате наслаивания друг на друга и соединения вместе первых спеченных компактов ds1, дискообразных вторых спеченных компактов ds2 без сквозного отверстия H1 и дискообразных третьих спеченных компактов ds3 без сквозного отверстия H1 формируется замедлитель 1 нейтронов. При такой конфигурации можно легко подготовить механически обработанное тело из спеченных компактов фторида магния. Соответственно, облегчается изготовление замедлителя нейтронов 1.

Первые спеченные компакты ds1, вторые спеченные компакты ds2 и третьи спеченные компакты ds3 получают спеканием порошка М фторида магния при приложении механического давления с подачей импульсного постоянного тока при включении-выключении устройства (спекание импульсным электрическим током). Спекание импульсным электрическим током позволяет увеличить относительную плотность компакта из порошка М фторида магния. Таким образом, полученные первые спеченные компакты ds1, вторые спеченные компакты ds2 и третьи спеченные компакты ds3 представляют собой спеченные компакты фторида магния, характеризующиеся малым разбросом размеров зерен и подавленным ростом зерна, что способствует предотвращению растрескивания или выкрашивания.

Для заполнения матрицы при проведении первого процесса S11 заполнения, второго процесса S21 заполнения и третьего процесса S31 заполнения приготавливали порошок M фторида магния, который является высокочистым материалом и имеет чистоту 99 мас.% или выше (остальное составляют неизбежные примеси). Полученный спеченный компакт обладает удовлетворительными характеристиками замедления нейтронов на единицу объема, кроме того, нет необходимости в том, чтобы спеченный компакт имел большой размер, даже когда относительная плотность уменьшается до некоторой степени. Замедлитель 1 нейтронов, содержащий спеченный компакт ds фторида магния, способен подавлять нейтроны с энергией ниже 0,5 эВ. Кроме того, замедлитель 1 нейтронов, содержащий спеченный компакт ds фторида магния, способен подавлять нейтроны с энергией выше 10 кэВ.

Способ изготовления первого спеченного компакта включает: первый процесс S11 заполнения порошком М фторида магния с утряской матрицы для спекания с сердечником CR, занимающим центральное местоположение (на двухмерном изображении); и процесс S12 спекания порошка М фторида магния при приложении механического давления с подачей импульсного постоянного тока (при включении-выключении устройства спекания импульсным электрическим током), чтобы получить спеченный компакт фторида магния, имеющий центральное сквозное отверстие H1. Коэффициент теплового расширения сердечника CR эквивалентен коэффициенту теплового расширения фторида магния. Согласно указанному способу первый спеченный компакт ds1 изготавливают по технологии, обеспечивающей получение детали с конфигурацией, близкой к заданной, при уменьшении количества операций механической обработки, благодаря чему, устраняется растрескивание или выкрашивание.

При изготовлении первого промежуточного многослойного тела проводят процесс S15 механической обработки первых спеченных компактов, имеющих в центре сквозное отверстие H1, и после завершения процесса S15 механической обработки первых спеченных компактов получают первое промежуточное многослойное тело 1 в виде механически обработанного тела из фторида магния, имеющего коническую поверхность 1С. Механически обработанное тело из фторида магния, имеющее коническую поверхность 1С, может содержать единственный слой, представляющий собой первый спеченный компакт ds1. Способ изготовления замедлителя нейтронов 1 включает процесс наслаивания и соединения тел из фторида магния, каждое из которых имеет коническую поверхность 1С (в указанном варианте осуществления изобретения, первое промежуточное многослойное тело 11), и дискообразных вторых спеченных компактов ds2 фторида магния в комбинации. Благодаря указанному способу исключается необходимость спекания компакта фторида магния большой толщины, таким образом, уменьшается риск снижения относительной плотности спеченных компактов, используемых для изготовления замедлителя нейтронов 1. Поскольку указанный способ изготовления позволяет получить тонкие спеченные компакты фторида магния, который характеризуется низкой обрабатываемостью, повышается точность обработки для получения конической поверхности 1C сквозного отверстия H1 в каждом из первых спеченных компактов ds1.

Нейтронный замедлитель 1 содержит дискообразные спеченные компакты ds3, наружной поверхности которых придана конусность при проведении S34 процесса механической обработки. Поскольку спеченные компакты ds фторида магния имеют склонность к растрескиванию или выкрашиванию, третьи спеченные компакты ds3 изготавливают тонкими, благодаря чему повышается точность механической обработки.

Замедлитель 1 нейтронов, изготовленный из спеченного компакта фторида магния, не содержащего трещин или сколов и имеющего высокую относительную плотность, может подавлять нейтроны с энергией ниже 0,5 эВ. Кроме того, замедлитель 1 нейтронов, изготовленный из спеченного компакта фторида магния, не содержащего трещин или сколов и имеющего высокую относительную плотность, способен подавлять нейтроны с энергией выше 10 кэВ.

Замедлитель 1 нейтронов содержит первое промежуточное многослойное тело 11, второе промежуточное многослойное тело 21 и третье промежуточное многослойное тело 31, имеющие слоистую структуру и обладающие одинаковой способностью замедления нейтронов.

Модификация первого спеченного компакта

На фиг. 21 показан вид сбоку первого кольца первого спеченного компакта согласно видоизмененному варианту осуществления изобретения. На фиг. 22 показан вид сбоку второго кольца первого спеченного компакта согласно видоизмененному варианту осуществления изобретения. На фиг. 23 показан вид сбоку третьего кольца первого спеченного компакта согласно видоизмененному варианту осуществления изобретения. В видоизмененном варианте осуществления изобретения сердечник, занимающий центральное положение в матрице для спекания, имеет форму усеченного конуса, в отличие от показанного на фиг. 7 (на двухмерном изображении) цилиндрического сердечника.

Сердечник CR1, показанный на фиг. 21, имеет форму усеченного конуса, верхняя поверхность которого в поперечном сечении представляет собой круг диаметром W111, а нижняя поверхность в поперечном сечении представляет собой круг диаметром W112. В связи с этим, полученное первое кольцо ds11 первого спеченного компакта имеет сквозное отверстие с конической поверхностью 111C, ось которого совпадает с центральной осью O.

Сердечник CR2, показанный на фиг. 22, имеет форму усеченного конуса, верхняя поверхность которого в поперечном сечении представляет собой круг диаметром W121, а нижняя поверхность в поперечном сечении представляет собой круг диаметром W122. В связи с этим, полученное второе кольцо ds12 первого спеченного компакта имеет сквозное отверстие с конической поверхностью 112C, ось которого совпадает с центральной осью O.

Сердечник CR3, показанный на фиг. 23, имеет форму усеченного конуса, верхняя поверхность которого в поперечном сечении представляет собой круг диаметром W131, а нижняя поверхность в поперечном сечении представляет собой круг диаметром W132. В связи с этим, полученное третье кольцо ds13 первого спеченного компакта имеет сквозное отверстие с конической поверхностью 113C, ось которого совпадает с центральной осью O.

На фиг. 24 представлена схема, поясняющая процесс механической обработки для изготовления первого промежуточного многослойного тела согласно видоизмененному варианту осуществления изобретения. Первое промежуточное многослойное тело 11 согласно видоизмененному варианту осуществления изобретения, как показано на фиг. 24, сформировано из наслоенных друг на друга первого кольца ds11, второго кольца ds12 и третьего кольца ds13. В процессе S15 механической обработки первого спеченного компакта согласно видоизмененному варианту осуществления изобретения, как показано на фиг. 24, сверло 40, которое спирально вращается вокруг своей оси, вводят в сквозное отверстие первого кольца ds11, второго кольца ds12 и третьего кольца ds13, уложенных в стопку, чтобы в результате сверления получить коническую поверхность 111C, показанную на фиг. 21, коническую поверхность 112C, показанную на фиг. 22, и коническую поверхность 113С, показанную на фиг. 23 для формирования конической поверхности 1С, показанной на фиг. 24. Как показано на фиг. 24, поскольку сквозные отверстия изначально имеют конические поверхности, можно уменьшить съем материала при механической обработке.

Модификация третьего спеченного компакта

На фиг. 25 схематично изображено устройство для спекания импульсным электрическим током, используемое для изготовления модифицированного третьего спеченного компакта. Указанный третий спеченный компакт ds3 представляет собой дискообразный спеченный компакт фторида магния с конической наружной поверхностью. Как уже упоминалось выше, дискообразный спеченный компакт фторида магния имеет участок с конической поверхностью 1Т, диаметр которого постепенно изменяется вдоль центральной оси. Коническая поверхность 1T модифицированного третьего спеченного компакта создана с использованием профильной пресс-формы GD. Профильная пресс-форма GD представляет собой кольцеобразную пресс-форму с конической поверхностью GRT, сходящейся под углом β внутрь и формирующей наружную периферию матрицы для спекания. В результате чего, полученный третий спеченный компакт ds3 имеет коническую наружную поверхность и, таким образом, исключается риск растрескивания или выкрашивания, связанного с механической обработкой. Замедлитель 1 нейтронов содержит, по меньшей мере, один дискообразный третий спеченный компакт ds3, который имеет коническую наружную поверхность и не имеет сквозного отверстия H1. При использовании профильной пресс-формы GD, имеющей коническую поверхность, можно непосредственно изготовить спеченный компакт ds3 с конической наружной поверхностью, показанной на фиг. 18, таким образом, можно сократить количество технологических процессов.

Примеры

Для получения опытных образцов заполняли с утряской матрицу (диаметром φ (мм) и соответствующей толщиной (мм)) порошком фтористого магния (изготовленным фирмой Morita Chemical Industries Co., Ltd.), имеющим чистоту 99% или более. Цилиндрический сердечник занимает центральное местоположение в матрице для спекания.

В устройстве для спекания импульсным электрическим током устанавливали емкость, заполненную порошком фторида магния. Для проведения процесса спекания в устройстве для спекания импульсным электрическим током создавали вакуум. Все образцы спеченных компактов фторида магния изготавливали в устройстве спекания импульсным электрическим током при одинаковом давлении от 10 МПа до 20 МПа. Образцы 1 - 4, сравнительный образец 1 и сравнительный образец 2, представляли собой спеченные компакты фторида магния, полученные спеканием порошка фтористого магния при подаче импульсного постоянного тока при включении-выключении устройства. Все образцы были изготовлены в устройстве спекания импульсным электрическим током при подаче электрического тока с одинаковыми характеристиками. Для спекания образцов 1 - 4, сравнительного образца 1 и сравнительного образца 2 при включении-выключении устройства подавался импульсный постоянный ток, при этом максимальный ток составлял примерно 18000 А. На фиг. 26 представлен график, характеризующий режим нагрева при спекании импульсным электрическим током. Порошок фторида магния для изготовления образцов подвергали нагреву в течение заданного времени Нта при скорости нагрева в диапазоне от 1°С/мин до 15°С/мин, до достижения максимальной температуры TA нагрева, как показано на фиг. 26, выдержка в течение заданного времени Htb проводилась при температуре ТB выдержки, как показано на фиг. 26. Нагрев проводили при температуре выдержки в диапазоне от 750 до 770°С. Устанавливали время выдержки в диапазоне от 150 мин до 180 мин. По истечении времени выдержки Htb образцы медленно охлаждали до комнатной температуры в течение заданного времени Htc охлаждения. После проверки на наличие трещин образцы, не имеющие трещин, были обозначены как образцы 1 - 4, а образцы с трещинами были обозначены как сравнительный образец 1 и сравнительный образец 2.

По результатам испытаний установлено, что при использовании сердечника из сплава NiFeCr образцы 1 - 4, а также сравнительный образец 1, не имели трещин после спекания (в таблице 1 указано «не обнаружено»). Однако при использовании сердечника из графита образцы после спекания имели трещины (в таблице 1 указано «обнаружено»).

Графит имеет температуру плавления 3500°С и, на первый взгляд, подходит для изготовления сердечников. Однако коэффициент теплового расширения графита составляет от 5,6×10-6/°C до 7,1×10-6/°C. Указанный коэффициент теплового расширения графита не попадает в диапазон коэффициента теплового расширения фторида магния, который составляет от 8,48×10-6/°C до 13,7×10-6/°C. Как полагают, растрескивание, обнаруженное после проведения процесса спекания, связано с тем, что коэффициент теплового расширения графита не эквивалентен коэффициенту фторида магния. Напротив, когда сердечник выполнен из сплава NiFeCr, коэффициент теплового расширения сердечника эквивалентен коэффициенту теплового расширения фторида магния и после завершения процесса спекания. Когда сердечник выполнен из сплава NiFeCr, коэффициент теплового расширения сердечника эквивалентен коэффициенту теплового расширения фторида магния, поэтому в процессе спекания растрескивание не происходит.

При испытании образцов 1 - 4 и сравнительного образца 1, представляющих собой образцы спеченных компактов фторида магния, имеющих сквозное центральное отверстие, в сквозное отверстие Н1 вводили сверло 40, спирально вращающееся вокруг своей оси, для получения конической поверхности 1С, (см. фиг. 11). В образцах 1 - 4 не наблюдалось растрескивание, связанное с механической обработкой (в таблице 1 указано «не обнаружено»). Напротив, в механически обработанном сравнительном образце 1 имелись трещины (в таблице 1 указано «обнаружено»).

При проведении испытаний измеряли относительную плотность образцов 1 - 4 и сравнительного образца 1, причем относительная плотность образцов 1 - 4 составляла 95% или более, тогда как относительная плотность сравнительного образца 1 была менее 95%. Это свидетельствует о том, что трещины при механической обработке не образуются, если удельная плотность спеченного компакта фторида магния составляет 95% или более.

По результатам исследования установлено, что может использоваться не только указанный порошок фторида магния, а и любой высокочистый порошок, имеющий чистоту 99,0% или выше. Можно использовать обычный порошок фторида магния, полученный, например, добавлением фтористоводородной кислоты к катионообменной смоле, катионообменная группа которой обычно является магнием, а затем, например, экстракцией и измельчением полученных частиц фторида магния в порошок.

Согласно результатам исследования, проведенного на образцах, при изготовлении спеченного компакта фторида магния предпочтительным является давление около 20 МПа. Если давление составляет менее 20 МПа, порошкообразный материал М фторида магния недостаточно сжимается и между частицами порошка остаются большие зазоры, которые являются причиной возникновения трещин в спеченном компакте фторида магния. Если давление превышает 20 МПа, наружная поверхность спеченного компакта фторида магния может быть повреждена. Создание давления выше 20 МПа является проблематичным с учетом технических характеристик производственного оборудования, а именно работоспособности производственного оборудования, при приложении высокого давления к спеченному компакту фториду магния большого размера. Спекание, предпочтительно, проводят в условиях постоянного давления, при котором достигается однородность кристаллической структуры спеченного компакта.

По результатам исследований установлено, что при осуществлении способа изготовления спеченного компакта фторида магния является предпочтительной температура выдержки, находящаяся в диапазоне от 650 до 800°С. Если задается температура выдержки ниже 650°С, для получения однородных кристаллических зерен необходимо увеличить продолжительность выдержки, тогда как выдержка при температуре выше 800°С является экономически нецелесообразной в связи с эффектом насыщения.

По результатам исследований установлено, что при осуществлении способа изготовления спеченного компакта фторида магния предпочтительным является время выдержки в течение 45 минут или более при нагреве матрицы для спекания и поддержании температуры после спекания. Выдержка более 180 минут является нецелесообразной в связи с тем, что наблюдается эффект насыщения и повышаются производственные затраты.

Перечень ссылочных позиций

1 -Замедлитель нейтронов

11 - Первое промежуточное многослойное тело

21 - Второе промежуточное многослойное тело

31 - Третье промежуточное многослойное тело

30 - Устройство электроимпульсного спекания

40 - Сверло

121 - Ионный источник

122 - Система транспортировки низкоэнергетических пучков

123 - Ускорительная трубка

125 -Транспортировка пучка

126 - Поворотный магнит

127 - Мишень

128 - Отверстие для выпуска излучения

129 - Нейтронный отражатель

100 - Ускоритель

200 - Мишенный блок

ds1 - Первый спеченный компакт (спеченный компакт фторида магния)

ds2 - Второй спеченный компакт (спеченный компакт фторида магния)

ds3 - Третий спеченный компакт (спеченный компакт фторида магния)

E - Импульсный источник питания постоянного тока

GD - Графитовая пресс-форма

GP - Графитовый пуансон

GS - Графитовая прокладка

GR - Профильная пресс-форма

H1 - Сквозное отверстие

Реферат

Изобретение относится к получению керамического материала для использования в составе замедлителя нейтронов для нейтронозахватной терапии. Предложен спеченный компакт фторида магния дискообразной формы, имеющий сквозное отверстие, ось которого совпадает с осью спечённого компакта, и не содержащий трещин или сколов. Спеченный компакт фторида магния имеет относительную плотность 95% или выше. Для получения компакта порошком фторида магния высокой чистоты заполняют матрицу, содержащую сердечник, и выполняют импульсное спекание с приложением механического давления и подачей импульсного постоянного тока. Для изготовления замедлителя нейтронов несколько спечённых дисков фторида магния с центральным отверстием шлифуют и наслаивают друг на друга и соединяют вместе. Предварительно центральному сквозному отверстию дискообразных компактов придают конусность. К полученной системе присоединяют спечённые диски фторида магния без отверстия, имеющие коническую наружную поверхность. Технический результат изобретения – исключение трещин и сколов на поверхности компактов и получение замедлителя нейтронов, способного подавлять нейтроны с энергией ниже 0,5 эВ и с энергией выше 10 кэВ. 4 н. и 7 з.п. ф-лы, 26 ил., 1 табл.

Комментарии