Фотокаталитические композиционные материалы, содержащие титан и известняк - RU2522370C2

Код документа: RU2522370C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к области фотокаталитических материалов, используемых для очистки от окружающих загрязнителей и для сохранения исходного цвета изделий промышленного производства, подвергающихся воздействию упомянутых загрязнителей, в частности для применения в области цементов.

Известный уровень

Применение диоксида титана в форме анатаза в качестве фотокатализатора в цементных составах широко известно. Получаемые составы используются для производства различных конструктивных элементов и изделий промышленного производства, наделенных фотокаталитическими свойствами и способных к разложению окружающих загрязнителей в присутствии света и кислорода. В этих составах диоксид титана может быть диспергирован в объеме с остальными составляющими (WO-A-9805601 заявителя); альтернативно сначала образуют цементную основу без диоксида титана, а затем она снаружи покрывается диоксидом титана, дополнительно смешанным со связующими и/или адгезивами различных типов. Во всех этих случаях титаносодержащий фотокатализатор присутствует в виде простой физической смеси с минеральными составляющими цементного состава. Устанавливающееся в этих случаях взаимодействие имеет механический или слабовыраженный электростатический характер и, следовательно, отсутствует надлежащая сплошность фотокатализатора и остальной смеси. Это может привести к различным проблемам, связанным с ненадлежащим взаимопроникновением фотокаталитических составляющих и составляющих инертного материала. Однако глубокое взаимодействие фотокатализатора с минеральными элементами цемента является важным для эффективного фотокаталитического действия. В самом деле известно, что в фотокаталитических цементах цементная составляющая одновременно адсорбирует атмосферные загрязнители за счет установления быстрого динамического равновесия с окружающей средой (адсорбция/десорбция) - временно адсорбированный загрязнитель затем разлагается фотокатализатором. Однако в известных продуктах адсорбент и фотокатализатор являются четко различимыми частями, в этой ситуации часть адсорбированного загрязнителя может быть десорбирована прежде, чем фотокатализатор сможет сработать в достаточной мере, последствием является недостаточный уровень фотокатализа.

В попытке улучшить степень взаимодействия фотокаталитической части и инертной части были предложены некоторые материалы, в которых диоксид титана нанесен на минеральные составляющие. Примером таких продуктов является диоксид титана, нанесенный на метакаолин, что описано в патентной заявке MI2007A002387 заявителя. Однако, что также особо отмечено в вышеупомянутой заявке касательно различных носителей, реакционная способность диоксида титана сильно изменяется в зависимости от носителя, а свойства получаемого продукта чрезвычайно переменны и зачастую неудовлетворительны.

Высокоэффективный фотокатализатор весьма желателен в случае с цементными материалами, характеризующимися очень низким соотношением цена/вес. Для этих материалов любой рост производственных затрат, связанный с введением мелкозернистых добавок, существенно отражается на данном соотношении, и это ведет к риску, что конечный продукт не найдет сбыта.

В настоящее время потребность в фотокаталитических композиционных материалах, в которых фотокаталитическая часть существенно интегрирована с минеральным носителем, которые наделены высокой фотокаталитической активностью, а также могут быть получены посредством малозатратных производственных процессов, остается весьма неудовлетворенной.

Титанат кальция является материалом со свойствами опекаемое™, химической стойкости и полупроводника. В природе он обнаружен в различных формах (например, перовскит), характеризующихся смесью фаз с различным соотношением кальция и титана, например, СаТiO3, Са3Тi2O7, Са4Тi3О10, СаТi4О9, CaTi2O5, Са2ТiO4, CaTi2O4(OH)2 и т.д. Его можно получить сухим или мокрым способом. Сухой способ обычно реализуется реакцией оксида титана с карбонатом кальция при температурах свыше 1300°С (Изв. Акад. Наук СССР, Неорг. матер., 11 (1975) 1622). Мокрый способ может быть реализован разными путями, например, гидротермически - нагреванием водной суспензии оксалата титанила и гидрогеля титана до 150-200°С в автоклаве (T.R.N. Kutty и R. Vivekanandam, Mater. Lett., 5 (1987) 79-83). Известно также получение титаната кальция пероксидным путем - обработкой водного раствора хлорида кальция и хлорида титана перекисью водорода и аммиаком с последующим кальцинированием полученного осадка (Pfaff, J. Eur. Ceram. Soc., 9, 1992, 293-299).

Иногда описывались смеси цемента и титанатов. Например, в JP2000226248 описаны цементные смеси с хорошей огне- и кислотостойкостью, содержащие керамический порошок, который включает в себя титанат калия и диоксид титана.

Краткое изложение

Найден новый фотокаталитический композиционный материал, в котором титан плотно и стабильно интегрирован с известняком - минералом, используемым в настоящее время в области цементов. Композиционный материал получен путем реакции прекурсора диоксида титана с известняком в основном растворе с последующей тщательной промывкой, сушкой и кальцинированием полученного твердого продукта. Композиционный материал содержит известняк, диоксид титана и титанат кальция, последний характеризуется двумя неизвестными до сих пор кристаллическими фазами (охарактеризованными и обозначенными здесь как СТ2 и СТ5). Полученный таким образом композиционный материал, который может быть использован как таковой или в смеси с другими составляющими, проявил неожиданно высокую фотокаталитическую активность.

ОПИСАНИЕ ФИГУР

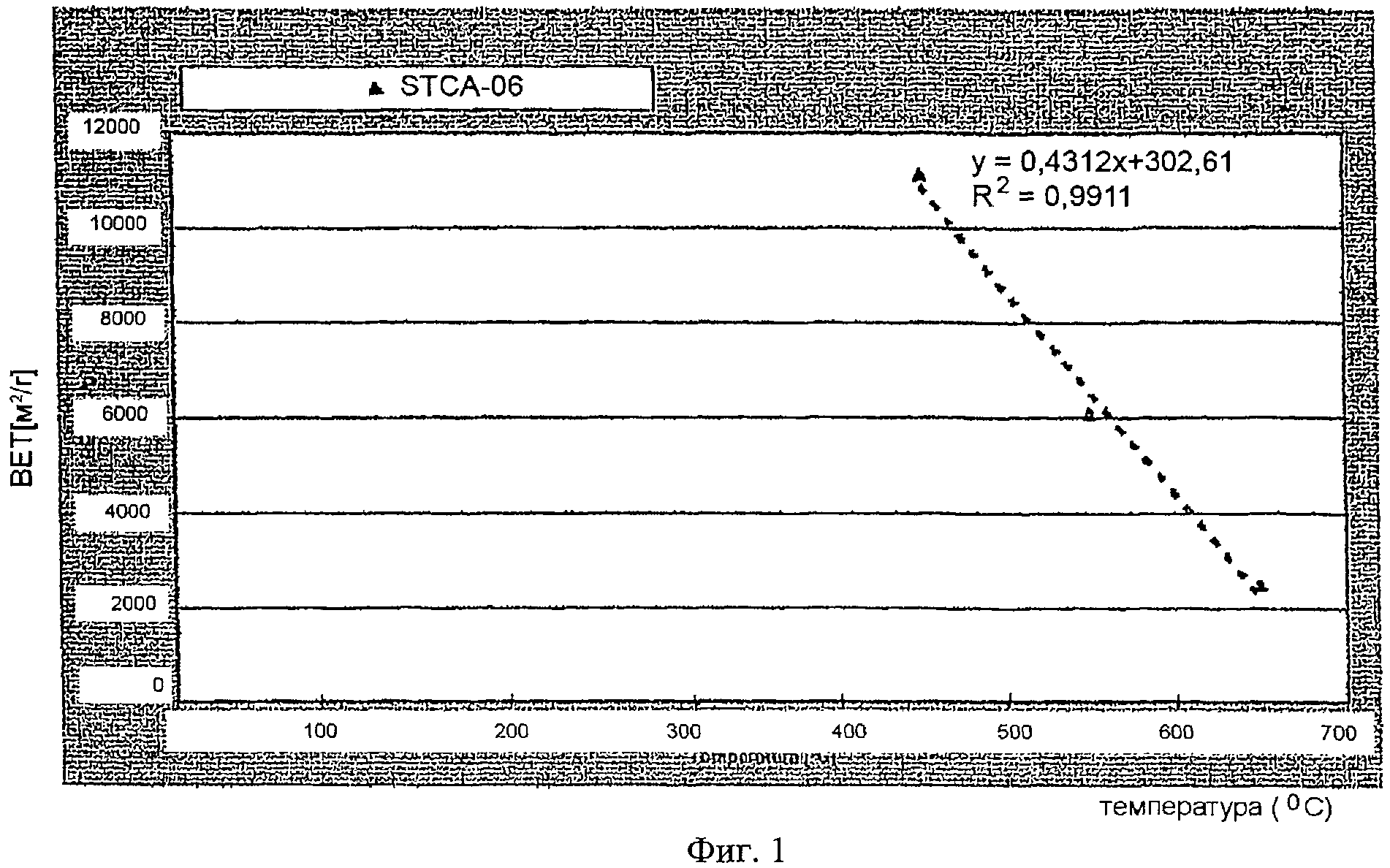

Фиг.1: Тренд удельной поверхности BET согласно температуре обработки фотокаталитического композиционного материала STCA06.

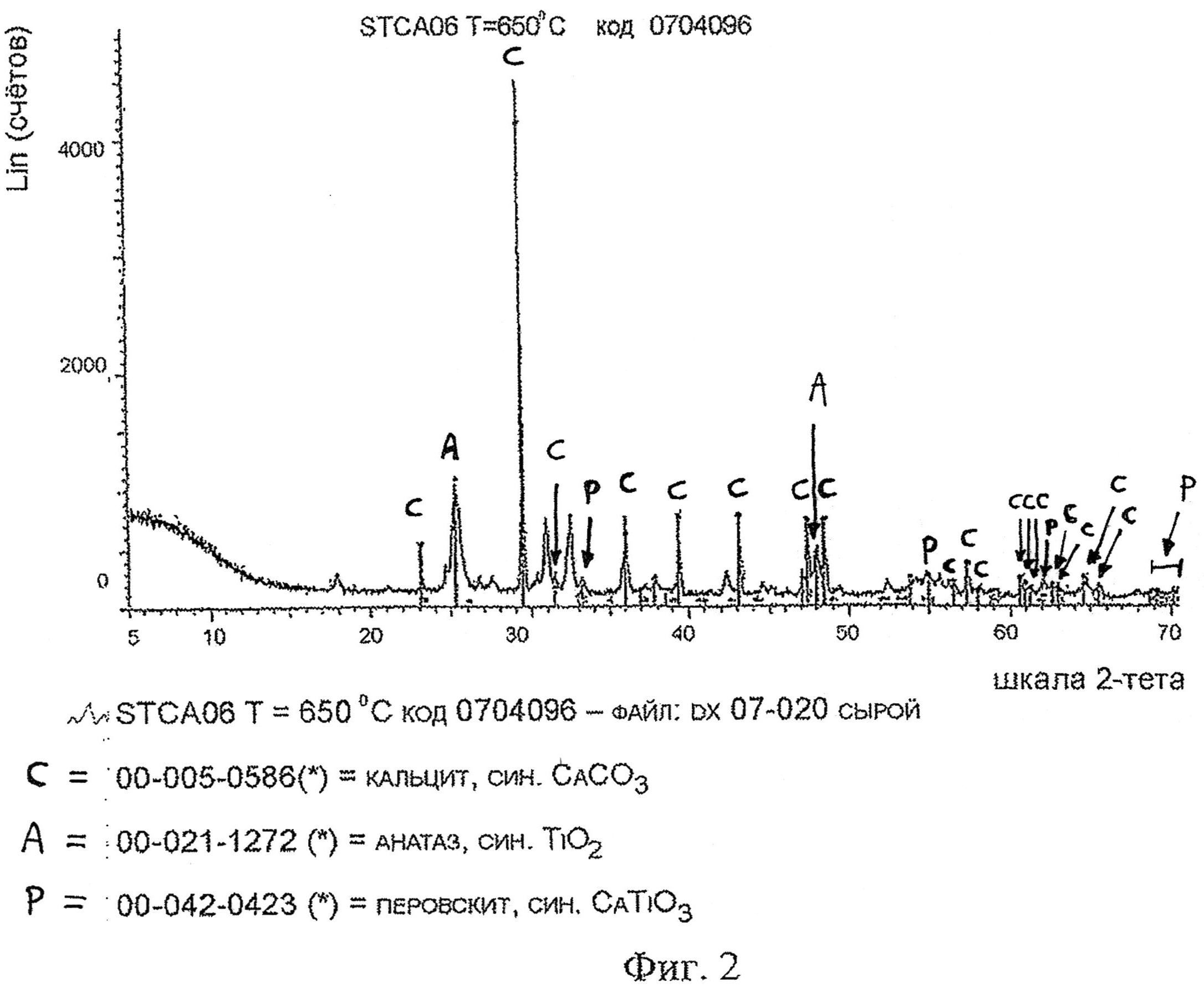

Фиг.2: Дифрактограмма композиционного материала STCA06.

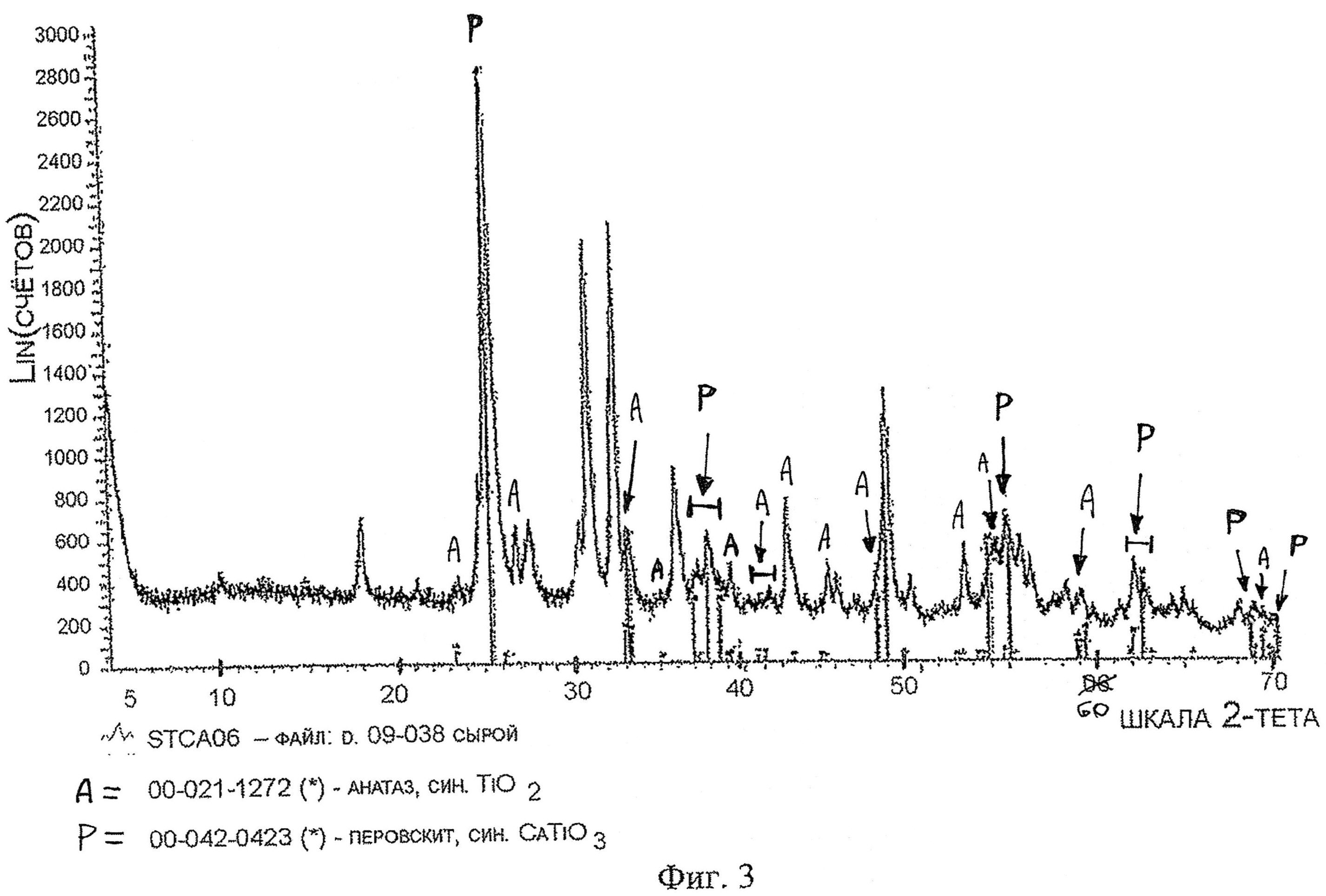

Фиг.3: Дифрактограмма кислотного остатка композиционного материала STCA06.

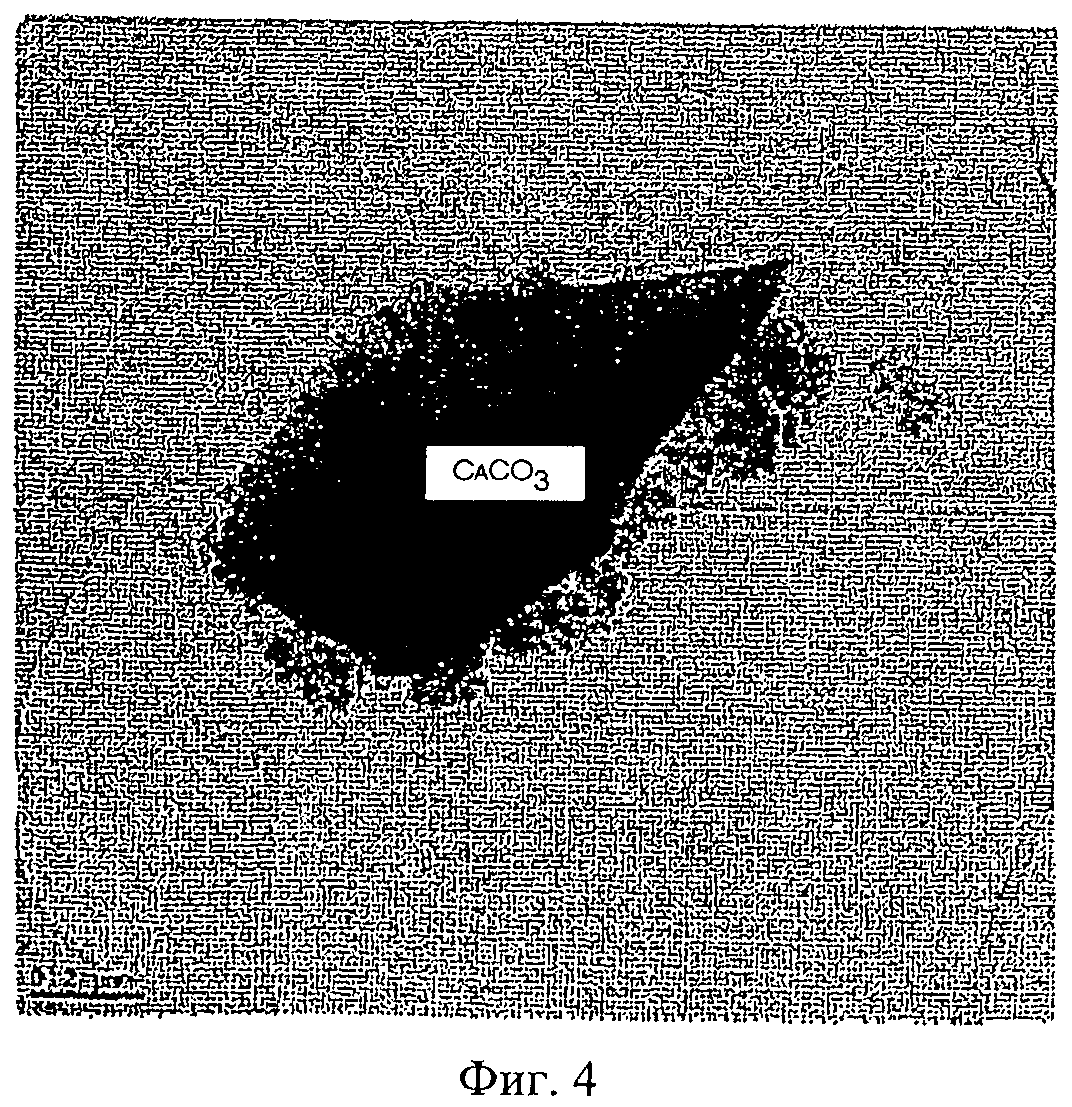

Фиг.4: Изображения в светлом поле ПЭМ кристалла кальцита и микро-нанокристаллических агрегаций.

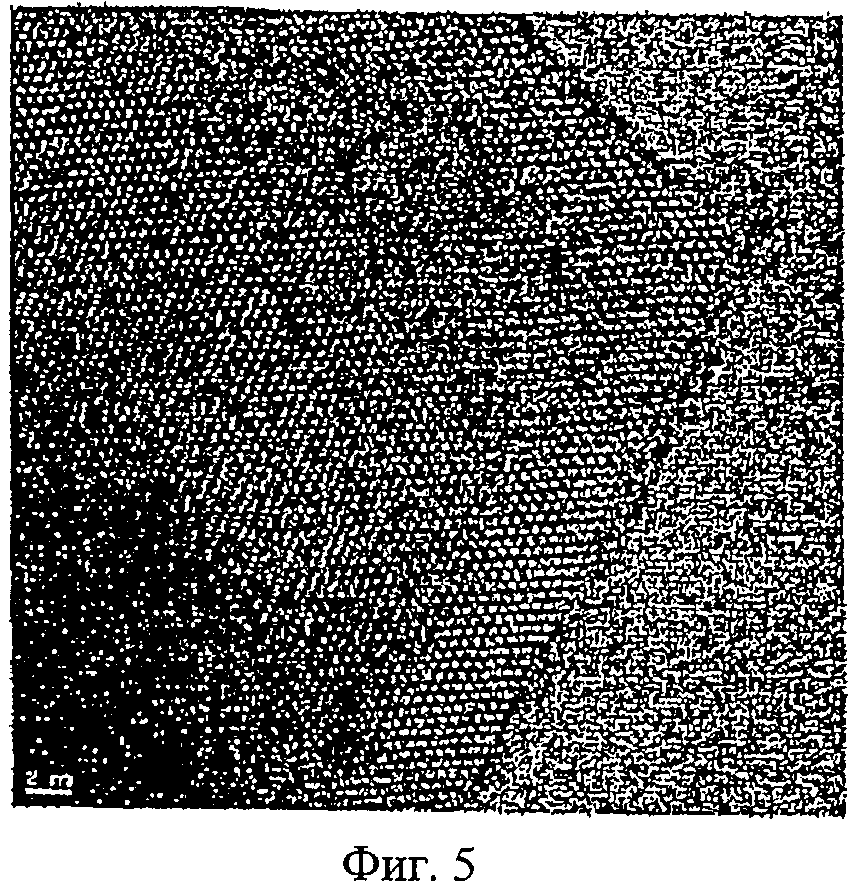

Фиг.5: Изображение с высоким разрешением зерна фазы СТ2.

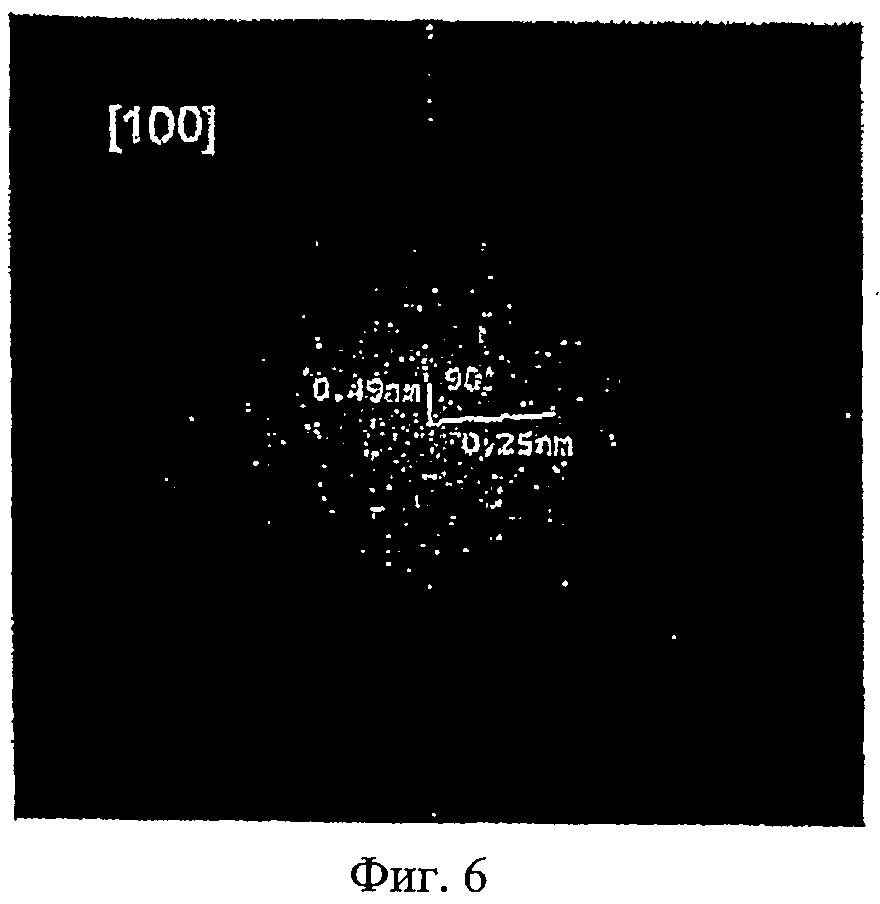

Фиг.6: Фурье-образ изображения на фиг.5, соответствующий плоскости [100] с показанными главными периодичностями.

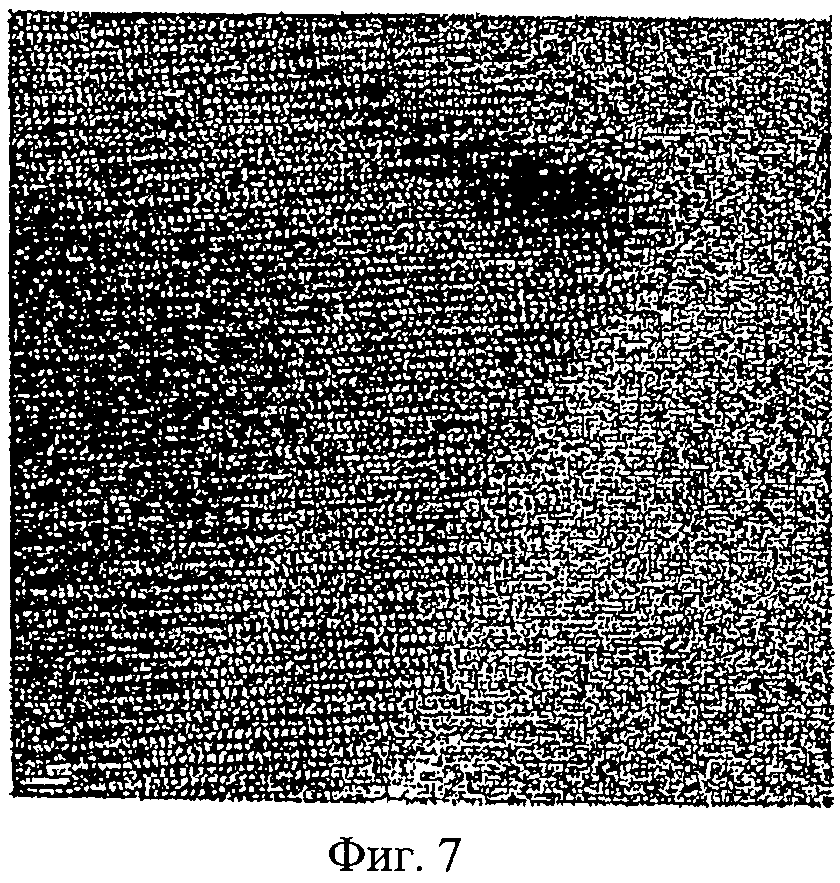

Фиг.7: Изображение с высоким разрешением зерна, повернутого на 34,7° вокруг периодичности 0,99 нм (масштаб 2 нм).

Фиг.8: Фурье-образ изображения на фиг.7, соответствующий плоскости [110] с показанными главными периодичностями.

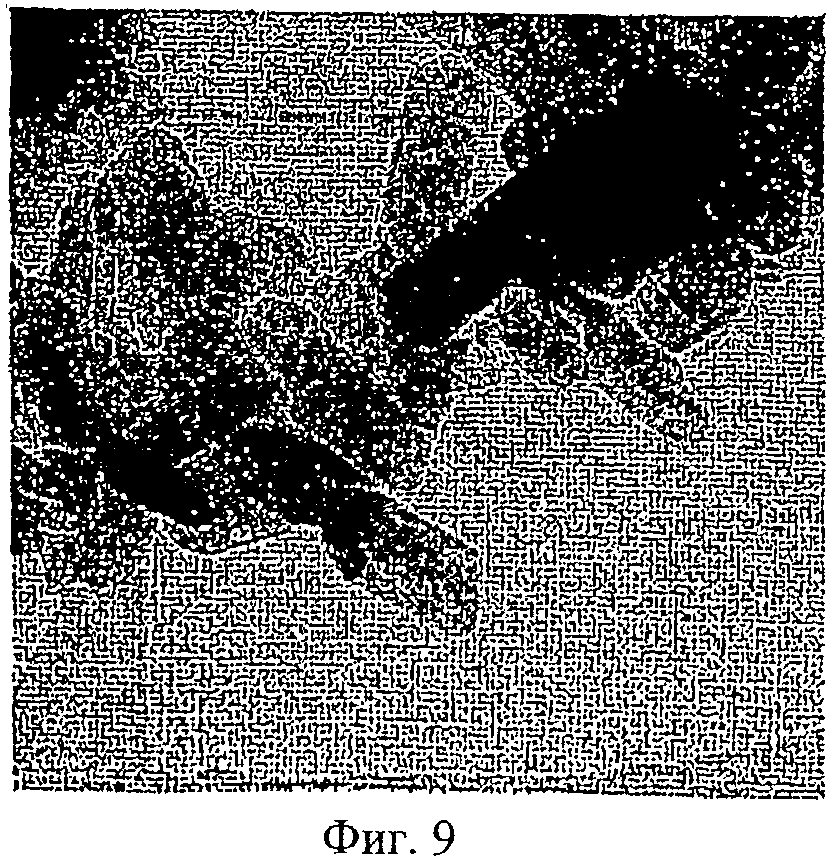

Фиг.9: Изображения в светлом поле ПЭМ кристаллов фаз СТ2 (е1) и СТ5 (a1, b1, c1, d1) (масштаб 50 нм).

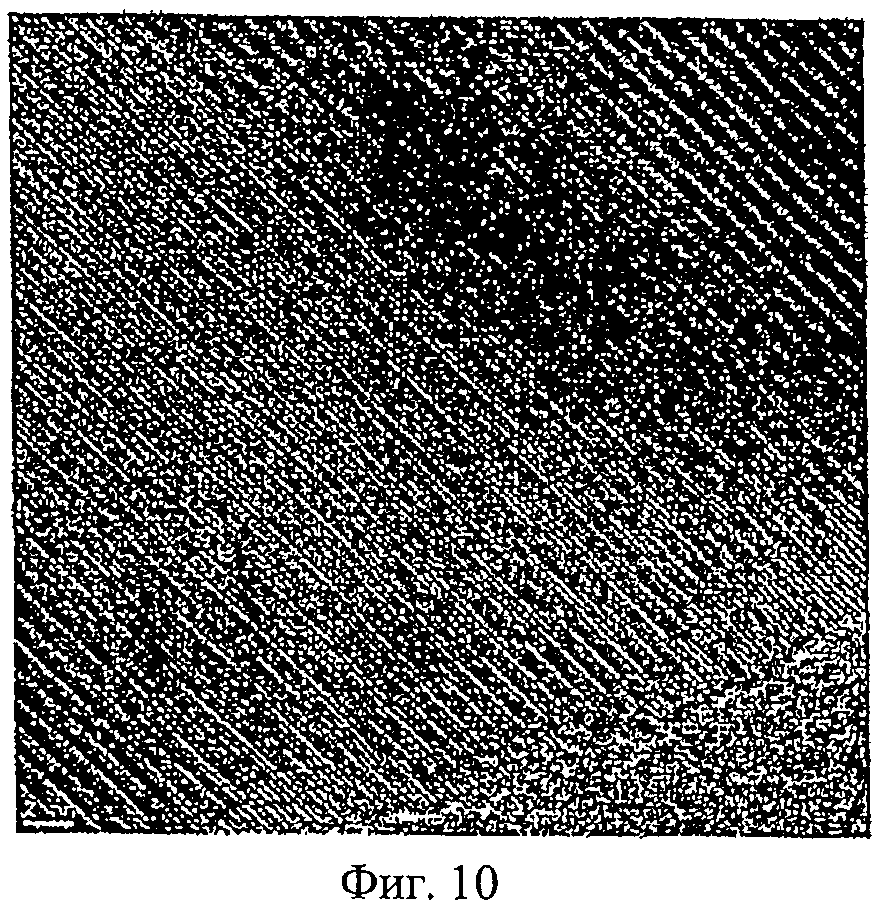

Фиг.10: Изображение с высоким разрешением зерна полученной фазы СТ5 (масштаб 2 нм).

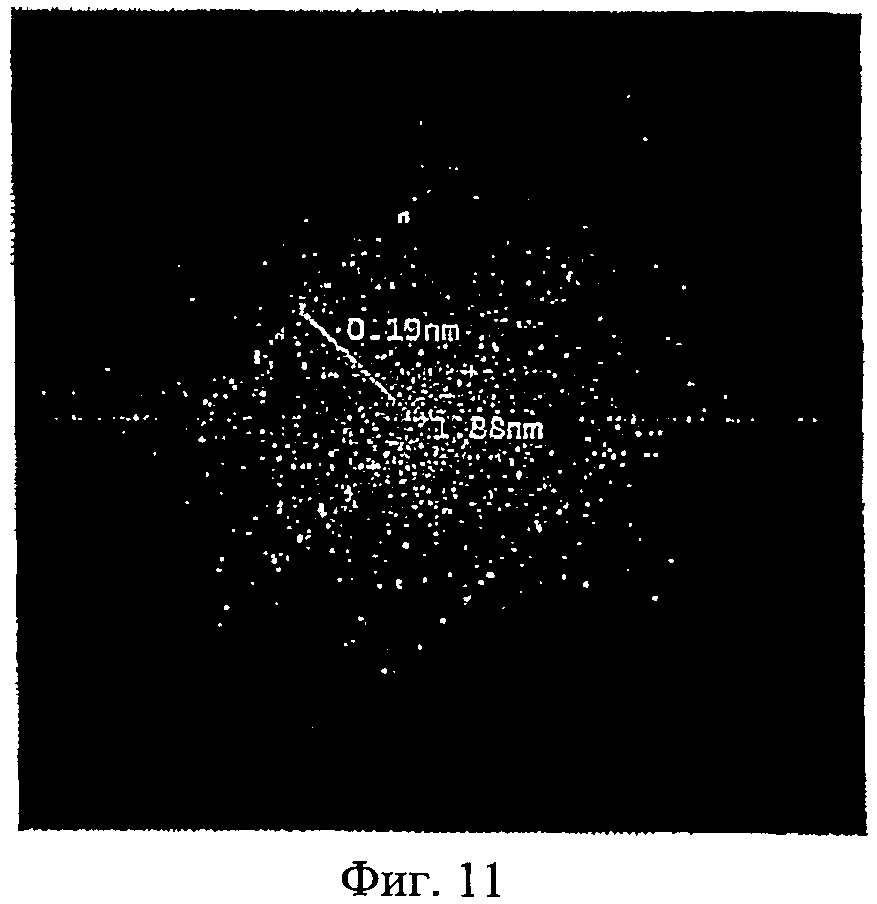

Фиг.11: Фурье-образ изображения на фиг.10 с показанными главными периодичностями.

Фиг.12: Изображение с высоким разрешением зерна фазы СТ5 (масштаб 2 нм).

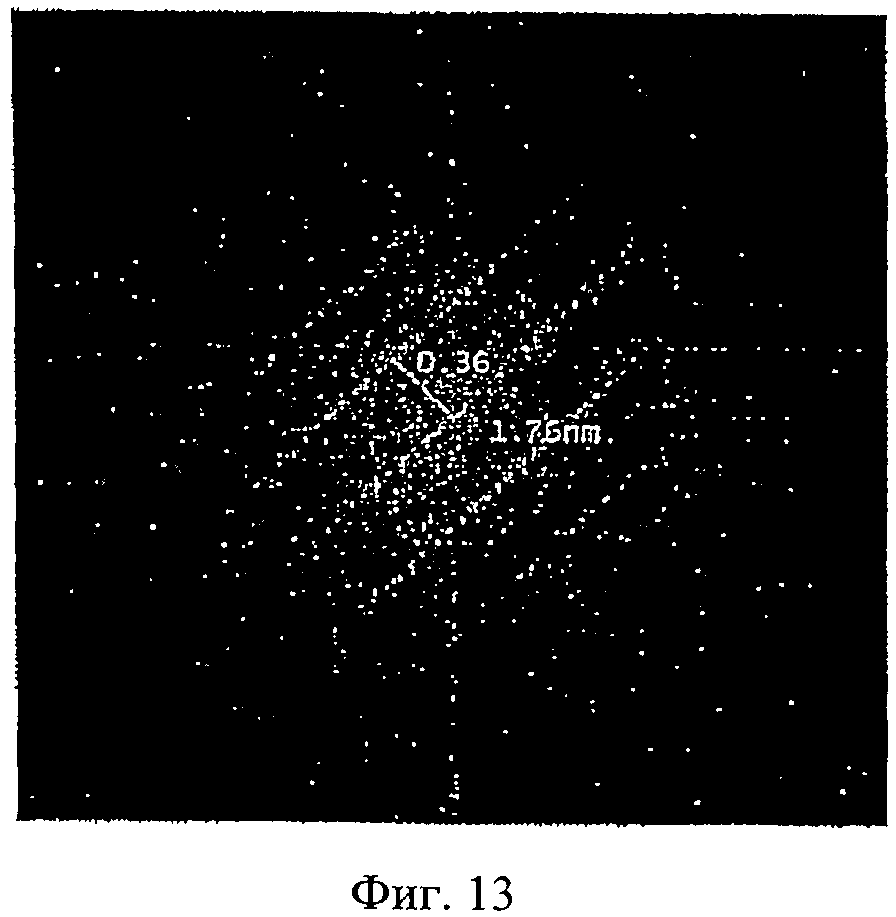

Фиг.13: Фурье-образ изображения на фиг.12 с показанными главными периодичностями.

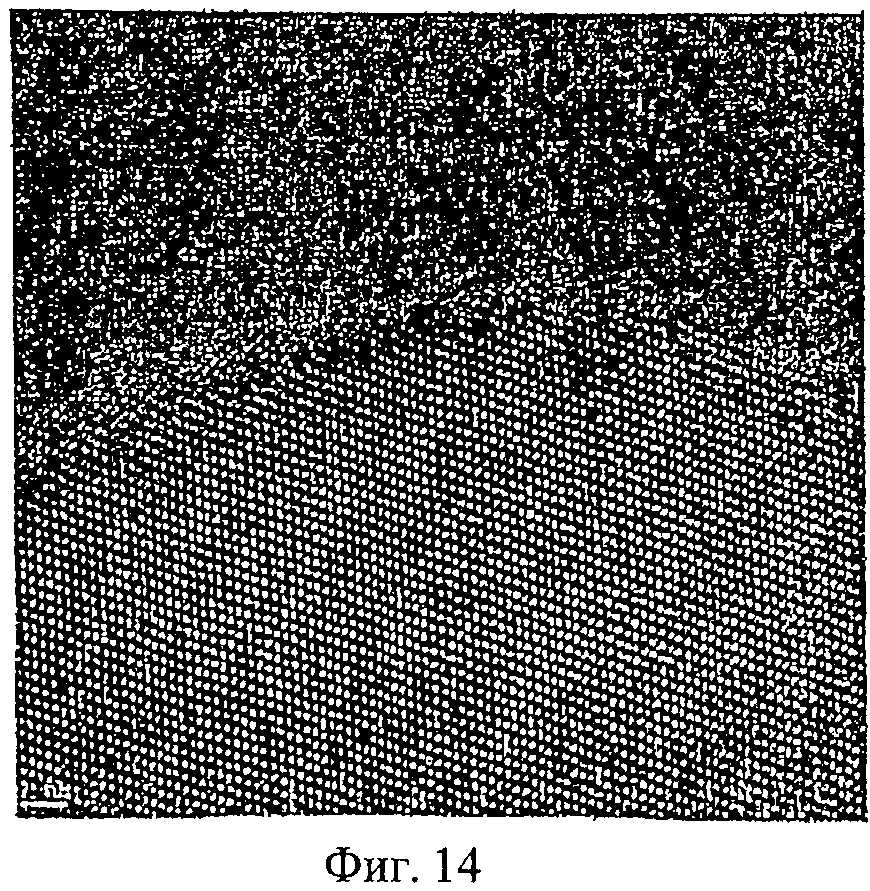

Фиг.14: Изображение с высоким разрешением зерна фазы СТ5 (масштаб 2 нм).

Фиг.15: Фурье-образ изображение на фиг.14 с показанными главными периодичностями.

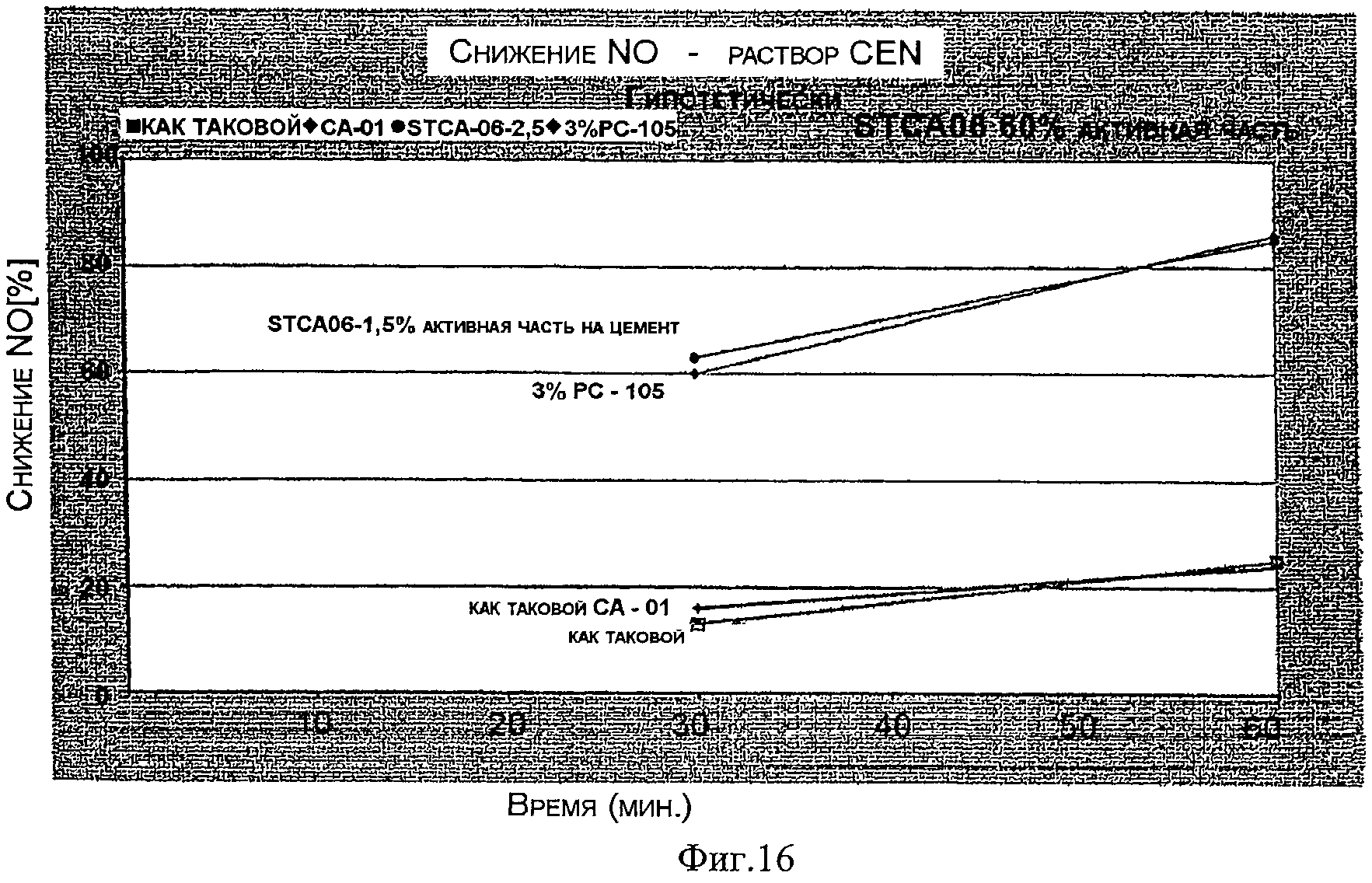

Фиг.16: Снижение NO по раствору CEN в зависимости от типа фотокатализатора. Как таковой: раствор CEN только с цементом марки Italbianco. Как таковой СА-01 (это обозначение образца): раствор CEN с цементом марки Italbianco и известняком. PC-105 - известное коммерческое обозначение стандартного анатаза.

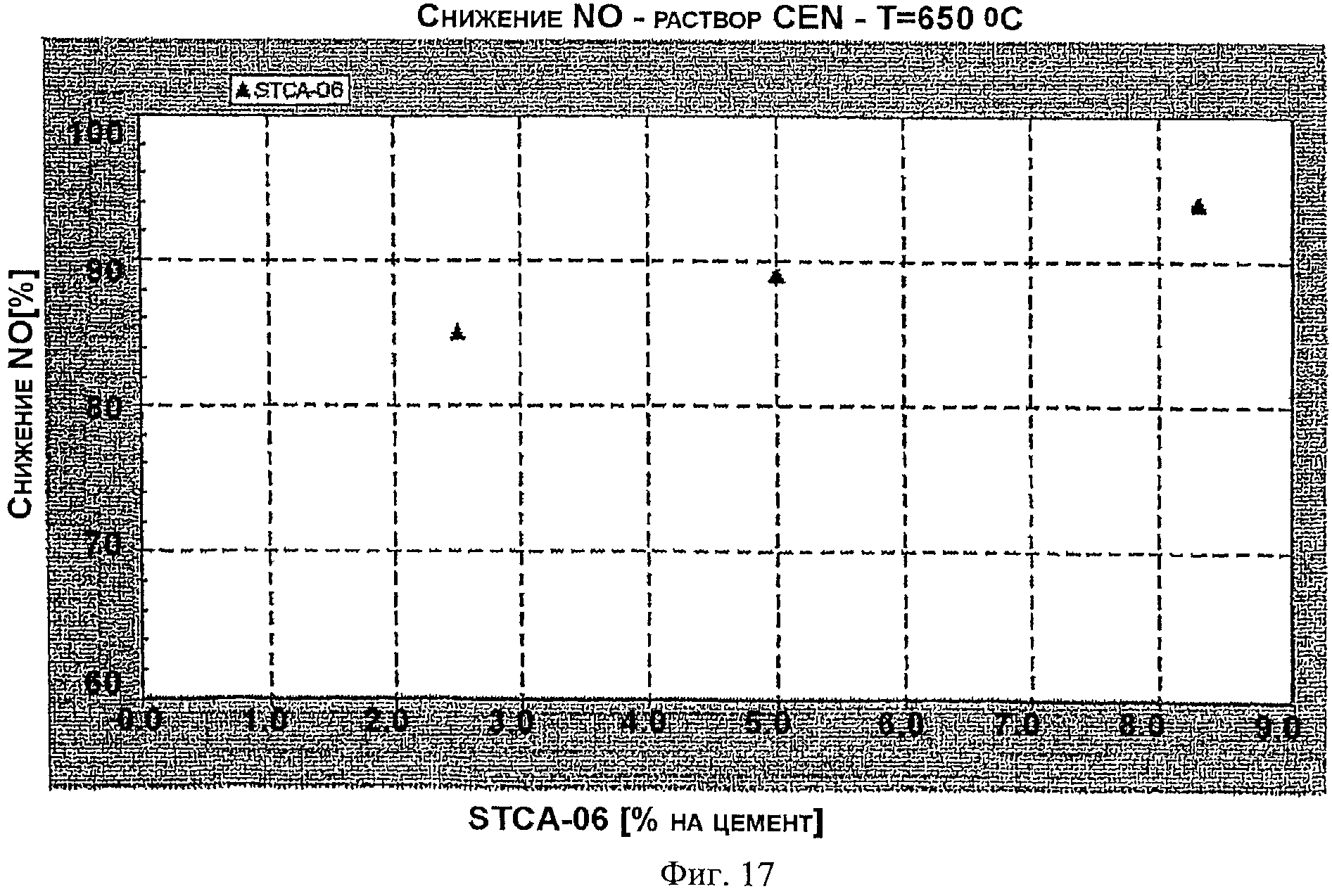

Фиг.17: Снижение NOx по раствору CEN для композиционного материала STCA06 по отношению к цементу.

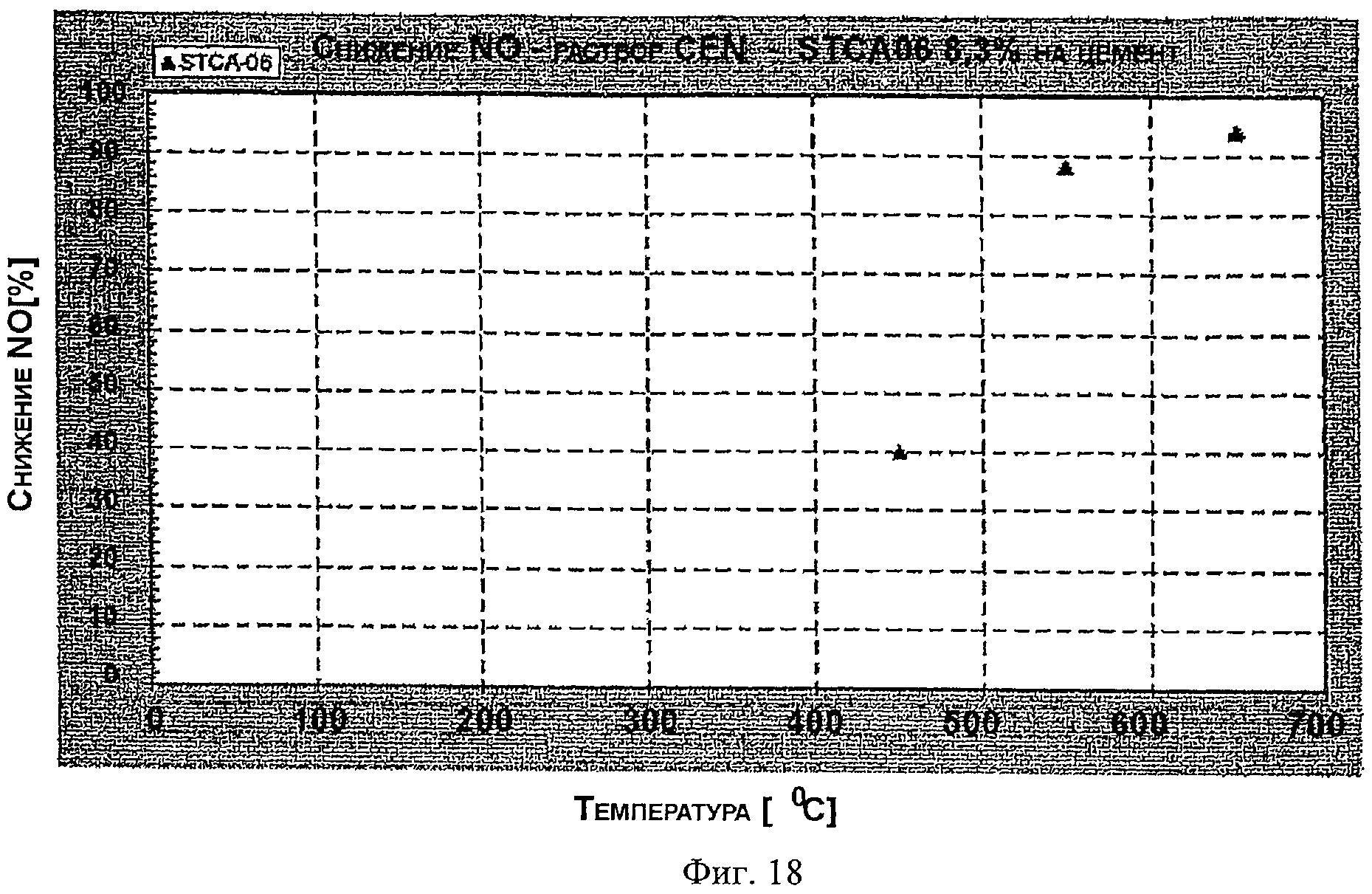

Фиг.18: Снижение NO по раствору CEN согласно температуре обработки.

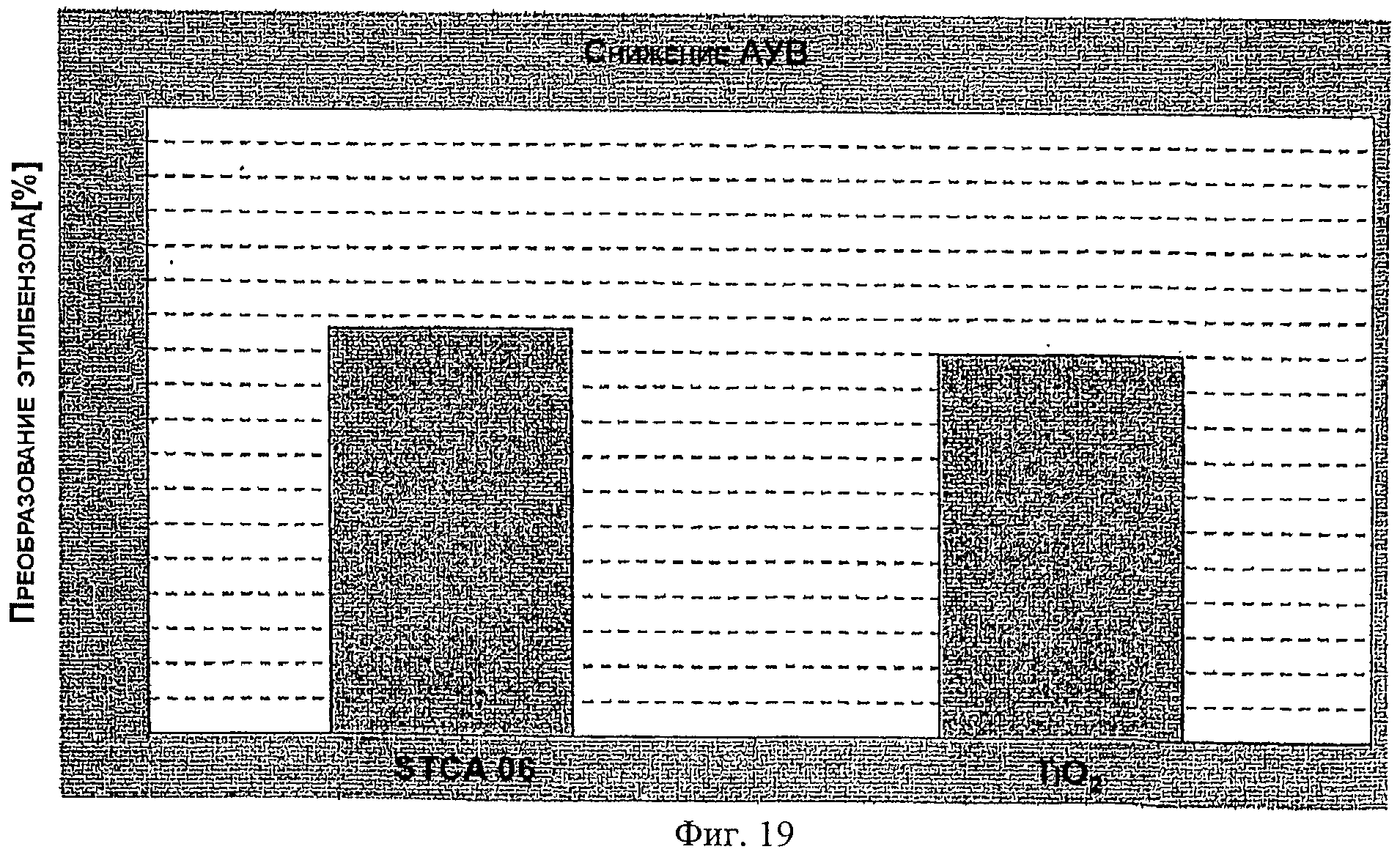

Фиг.19: Снижение этилбензола испытуемыми продуктами пропорционально количеству присутствующего титана.

ПОДРОБНОЕ ОПИСАНИЕ

Фотокаталитический композиционный материал, являющийся предметом настоящего изобретения, содержит известняк, диоксид титана и титанат кальция, последний присутствует частично в известной форме перовскита (следы) и частично в форме двух новых кристаллических фаз, впервые идентифицированных и охарактеризованных здесь и обозначенных как СТ2 и СТ5.

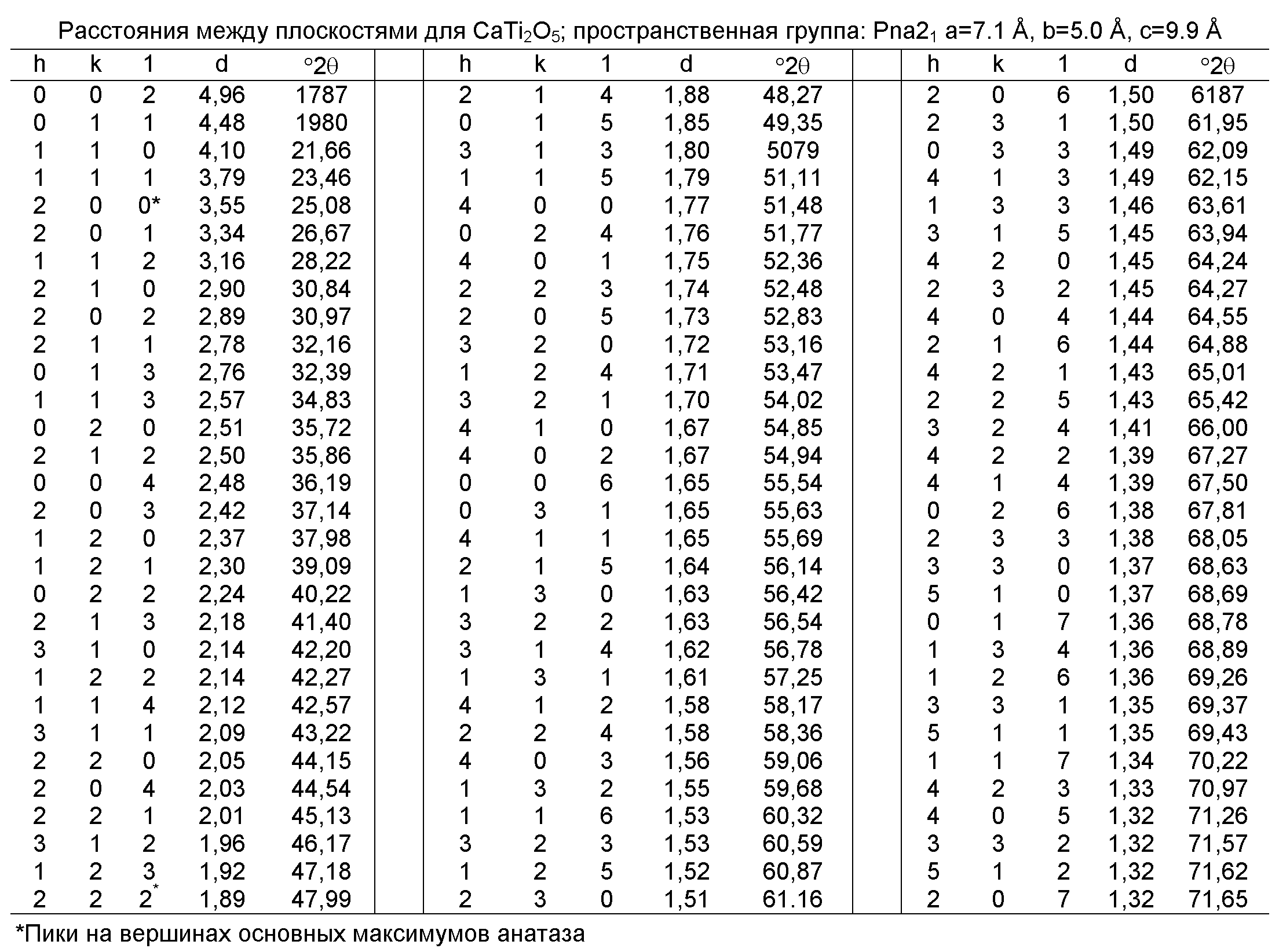

Для целей настоящего изобретения под титанатом кальция в кристаллической фазе СТ2 подразумевается кристаллическое химическое соединение, содержащее кальций и титан в молярном отношении 1:2, имеющее эмпирическую формулу CaTi2O5 и идентифицируемое характеристическими дифракционными максимумами: (002) d (расстояние между плоскостями)=4,959; (210-202) d=2,890; (013) d=2,762 и (310-122) d=2,138. Эти максимумы индексированы орторомбической ячейкой, имеющей следующие параметры сетки: a=7,1 Å, b=5,0 Å, c=9,9 Å.

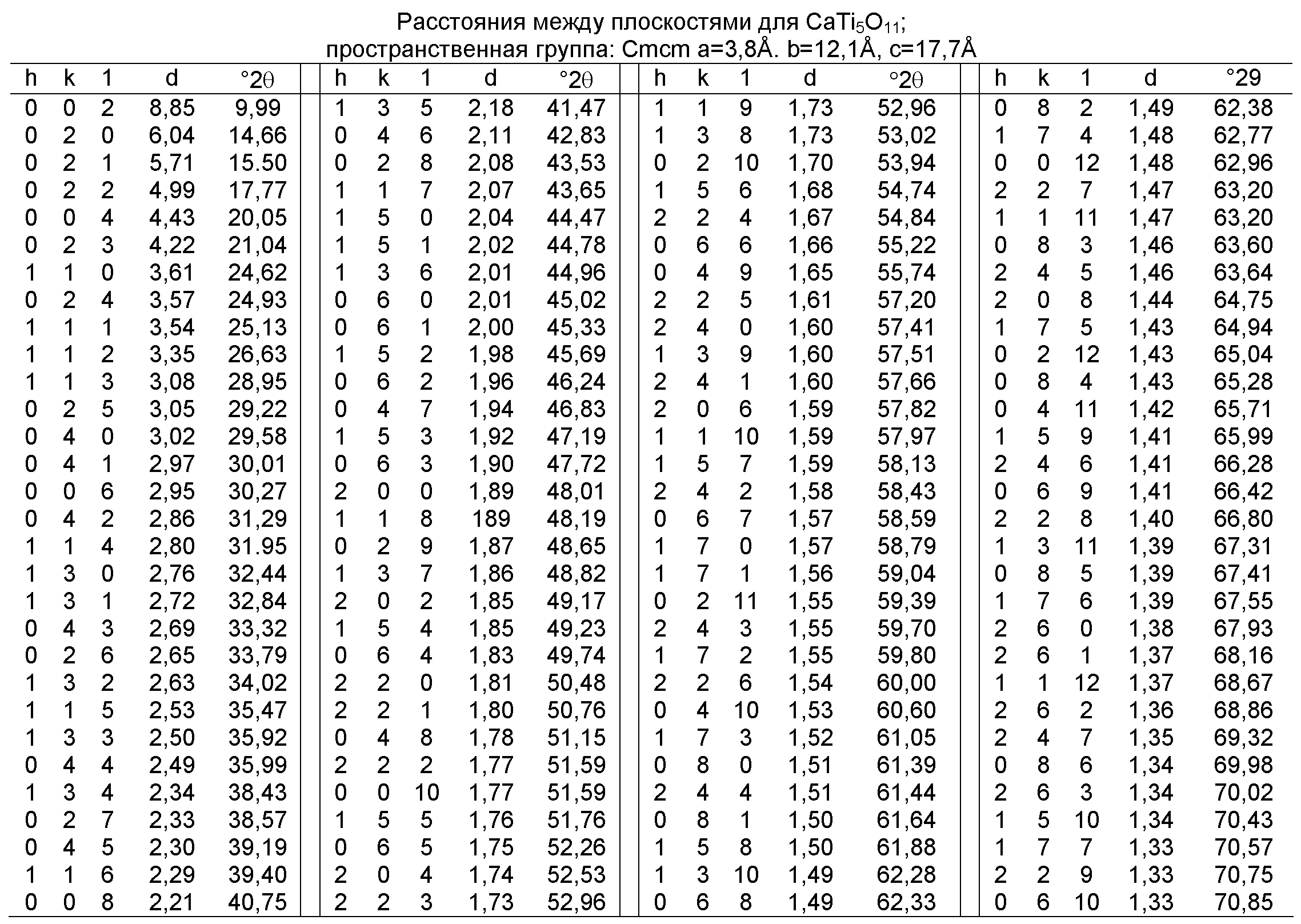

Для целей настоящего изобретения под титанатом кальция в кристаллической фазе СТ5 подразумевается кристаллическое химическое соединение, содержащее кальций и титан в молярном отношении 1:5, имеющее эмпирическую формулу CaTi5O11 и идентифицируемое характеристическими дифракционными максимумами: (002) d=8,845; (023) d=4,217; (110) d=3,611 и (006) d=2,984. Эти максимумы индексированы орторомбической ячейкой, имеющей следующие параметры сетки: а=3,8 Å, b=12,1 Å, с=17,7 Å.

Для целей настоящей заявки подразумевается, что указанные и заявленные здесь кристаллографические параметры фаз СТ2 и СТ5 варьируются в пределах около ±0,5 Å для параметров ячейки а, b, с и в пределах около ±0,05 для расстояний между плоскостями d. Подобным образом подразумевается, что указанные выше молярные отношения кальций:титан варьируются в пределах около ±10%.

Микроструктурные характеристики фаз СТ2 и СТ5 в достаточной степени проиллюстрированы в экспериментальном разделе.

В композиционных материалах, являющихся предметом изобретения, количества титаната кальция в фазе СТ2 и в фазе СТ5 сильно варьируются. Обычно, фаза СТ2 присутствует в большем количестве, чем фаза СТ5, например, весовое соотношение СТ2:СТ5 составляет, по меньшей мере, 60:40, или, по меньшей мере, 80:20, или, по меньшей мере, 95:5. В осуществлении данного изобретения титанат кальция присутствует исключительно в фазе СТ2 или исключительно в фазе СТ5.

Вышеупомянутый титанат кальция в фазе СТ2 и/или СТ5 представляет per se конкретное осуществление настоящего изобретения.

В настоящем композиционном материале титанату кальция сопутствуют другие составляющие, в частности известняк и диоксид титана, последний в форме смеси анатаза и рутила. Известняк, используемый для создания композиционного материала - это коммерческий продукт, который предпочтительно должен быть в мелкораздробленном виде, также коммерческий продукт (в примере использовался происхождением из cava di Tinella (Fasano, Brindisi)).

Площадь поверхности BET композиционного материала обычно составляет от 10 до 150 м2/г, предпочтительные значения находятся между 15 и 50 м2/г, например, 20-30 м2/г.

Способ получения описанных здесь композиционных материалов составляет еще одну особенность изобретения. Обычно он заключается в реакции известняка с прекурсором диоксида титана в основном водном растворе. Реагирующие вещества можно вводить в реактор в произвольном порядке, предпочтительно, чтобы сначала известняк проконтактировал с основным раствором, а затем с прекурсором. Предпочтительно, чтобы используемым прекурсором был сульфат титанила. В ходе процесса прекурсор частично превращается в диоксид титана и частично в титанат кальция, описанный выше. Предпочтительно, когда количество используемого прекурсора соответствует теоретическому содержанию (т.е. подсчитанному с учетом общего превращения прекурсора в TiO2), равному, приблизительно, 40% по весу относительно известняка. Основный раствор готовится с использованием, например, NaOH. По времени реакция длится 45-90 минут при температуре 20-80°С. В конце реакции из раствора извлекается конечный твердый продукт, тщательно промывается водой до нейтральности, высушивается и кальцинируется. Если используются реагирующие вещества, содержащие натрий (например, NaOH), то остаток натрия в твердом продукте, который высушивается, должен быть менее 0,05% по весу (выраженный через Na2O по сухому продукту); такое условие легко достигается, например, промывкой извлеченного продукта до нейтральности.

Кальцинирование, предпочтительно, идет при температуре от 300 до 800°С, например между 450°С и 700°С; особенно эффективные фотокаталитические композиционные материалы были получены кальцинированием при температуре около 650°С. Выбор наилучших температур кальцинирования высветил весьма неожиданную особенность настоящего изобретения. Действительно, известно per se (и даже экспериментально подтверждено, см. Фиг.1), что повышение температуры кальцинирования ведет к уменьшению удельной поверхности кальцинированного продукта; с другой стороны, фотокатализ является типичным поверхностным явлением, а такие явления предсказуемо имеют отрицательную сторону - малая контактная поверхность. Однако удивительным образом настоящее изобретение продемонстрировало противоположную тенденцию - наиболее фотокаталитически активные композиционные материалы, получаемые кальцинированием в верхних температурных интервалах, находились в нижних диапазонах удельной поверхности.

Еще одним предметом настоящего изобретения является фотокаталитический композиционный материал, полученный согласно вышеописанному способу. С точки зрения элементного состава (определенного методами рентгеновской флуоресценции и атомного поглощения), композиционный материал согласно изобретению может быть дополнительно охарактеризован следующим образом:

Или, предпочтительнее, следующим образом

Приведенный в таблице элементный состав касается композиционного материала в целом: такой композиционный материал, кроме титаната кальция, содержит известняк, диоксид титана и возможные остатки реагирующих веществ, использованных в реакции образования титаната.

Однако, как можно увидеть из таблиц, характеристикой композиционного материала является то, что он практически не содержит остатков натрия (т.е. процентное содержание натрия, выраженное через Na2О, составляет менее 0,05% по весу по сухому продукту). Благодаря такой характеристике, получаемой за счет длительных и повторяющихся промывок реакционного осадка, в композиционном материале образуются значительные количества диоксида титана. Наоборот, композиционные материалы, полученные подобным образом, но без удаления остатков натрия, практически не содержали диоксид титана, последнее семейство композиционных материалов имеет характерные преимущества применения и является предметом одновременно рассматриваемой заявки этого же заявителя.

Наблюдения методом электронной микроскопии, описанные в экспериментальном разделе, прояснили, что диоксид титана и титанат кальция находятся в форме кристаллических зерен размером около 10-150 микрон, которые весьма тесно связаны с зернами известняка. Таким образом, имеется четко выраженная агрегативная связь фотокаталитической части композиционного материала (титана) с минеральным носителем (известняком), причем в этих агрегациях кристаллы титаната кальция в фазе СТ2 обычно округлые, тогда как в фазе СТ5 они обычно имеют характерную форму стержня.

Настоящее изобретение представляет успешный пример композиционного материала, в котором разные титаносодержащие соединения тесно и стабильно связаны с материалом-носителем (известняком), который можно применять для цементов. Тесная взаимосвязь фотокаталитической и нефотокаталитической частей композиционного материала дает существенную сплошность центров адсорбции и разложения загрязнителей, что проявляется в высокой фотокаталитической эффективности. Эта эффективность подтверждена проверками снижения N-оксидов (NOx) и АУВ (ароматических углеводородов), применяя композиционный материал по изобретению либо как таковой, либо инкорпорированным в цементное тесто.

Еще одним предметом изобретения поэтому является использование описанного выше фотокаталитического композиционного материала в качестве фотокаталитического продукта как такового, либо для приготовления цементов или цементных изделий промышленного производства, наделенных фотокаталитической активностью. Изделия промышленного производства могут содержать композиционный материал, диспергированный в объеме или нанесенный на их внешние поверхности в качестве покрытия. В последнем случае фотокаталитический композиционный материал предпочтительно смешан с подходящими повышающими клейкость веществами, используемыми для лучшей когезии изделия промышленного производства и покрывного слоя. В любом случае композиционный материал используется в таких количествах, чтобы получить концентрацию композиционного материала в объеме предпочтительно в пределах 1-10%, более предпочтительно 2,5-8,5%. Способы диспергирования в объеме или нанесения внешнего покрытия per se широко известны в рассматриваемой области.

Таким образом, особенность изобретения касается фотокаталитического состава, в частности цементного типа, содержащего описанный выше композиционный материал. Другие компоненты цементного состава широко известны, в частности это различные вяжущие гидравлические, дополнительные заполнители и добавки, используемые в области цементов. Вяжущие гидравлические и заполнители (определенные, например, стандартами UNI ENV 197.1 и UNI 8520) - это продукты, широко известные в данной области. Составы согласно изобретению могут быть получены в жидком виде или смешанными с водой (для образования растворов или бетонов, в зависимости от размера гранул используемых заполнителей), или они могут быть получены в соответствующих формах без воды (сухие премиксы). Эти составы используются для изготовления фотокаталитических изделий промышленного производства литьем в формы или подобными технологиями. Конечные изделия промышленного производства содержат диспергированный в объеме композиционный материал по изобретению. Как вариант, они могут быть использованы в качестве покрывающих составов для готовых изделий промышленного производства, предпочтительно в составе с подходящими вяжущими. Изобретение далее иллюстрируется, но не огранивается следующими примерами.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

ПРИМЕР 1

Получение композиционного материала (STCA06)

45 г коммерческого известнякового наполнителя (происхождение: cava Tinella di Brindisi) перемешивали, суспендировали в 160 мл раствора NaOH (200 г/л в дистиллированной воде), затем конденсировали 300 мл водного раствора TiOSO4 (100 г/л ТiO2), чтобы получить теоретическое содержание TiO2, равное, приблизительно, 40% по весу. После центрифугирования и промывок дистиллированной водой порошок высушивали при 105°С в вентилируемой печи. Прежде чем приступить к кальцинированию термообработкой при 450°С в течение 2 часов, продукт измельчали, чтобы получить порошок. Другие образцы этого же наполнителя обрабатывали таким же образом, кальцинирование велось при 550 и 650°С.

ПРИМЕР 2

Исследование микроструктуры

Дифрактометрический анализ (дифрактометр BRUKER D8 5 Advance и CuKa (излучение λсu=1,545 Å) композиционного материала STCA06, полученного в примере 1 (температура кальцинирования 650°С), показал, что это полифазная смесь, состоящая из кальцита, следов перовскита, диоксида титана и титаната кальция в разных кристаллических фазах. В частности, дифракционный профиль показал наличие ряда максимумов, которые нельзя отнести к известным кристаллическим фазам, но которые могут быть отнесены к двум разным фазам, которыми оказались "композиции", содержащие титанат кальция с отношениями Ca:Ti, равными 1:2 и 1:5, соответственно (Фиг.2).

Точное положение максимумов новых кристаллических фаз было определено дифрактометрическим анализом пробы после удаления кальцита обработкой в разведенном (1:10) НСl и последующей сушкой при 60°С (Фиг.3). Зарегистрированные расстояния между плоскостями (d) двух фаз приведены в следующих таблицах, где h, k и 1 - индексы Миллера, °2θ - угол дифракции.

ПРИМЕР 3

Анализ с помощью микроскопа

Чтобы лучше понять природу пробы, проба как таковая и кислотный остаток анализировались методом просвечивающей электронной микроскопии (ПЭМ). Наблюдения позволили установить, что проба состоит из смеси кристаллов (размером в несколько микрон) карбоната кальция, окруженных микро-нанокристаллическими агрегациями (зернами) титаната и карбоната кальция размером от 10 нм до 150 нм (см. Фиг.4).

Микроанализом с помощью детектора EDS стало возможным установить, что большинство составляющих - это два семейства кристаллов. Одно содержит исключительно Ti и это кристаллы анатаза, а другое, слегка округлой формы, содержит как Са, так и Ti. Полуколичественные анализы, выполненные фокусировкой электронного пучка на разных кристаллах последней упомянутой фазы, позволили установить, что отношение Ca:Ti в этой фазе, именуемой здесь как СТ2, составляет около 1:2.

Были получены изображения с высоким разрешением некоторых кристаллов этой фазы, а также соответствующие фурье-образы (Фиг.5-8), это позволило извлечь информацию о параметрах ячейки для фазы СТ2.

Орторомбическая: а=7,1Å, в=5,0Å, с=9,9Å.

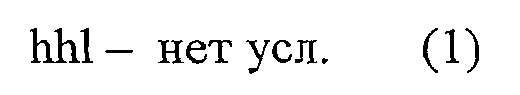

Отмеченные условия экстинкции приведены ниже:

0k1 k+1=2n

2hhl - нет усл.

h00 h=2n

Сложив экстинкции (1) и (2) получаем возможную пространственную группу Рnа21 (Herman Mauguin Symbol), которая соответствует пространственной группе 33, приведенной в International Tables of Crystallography, vol. A, "Space Groups Symmetry", V ed., Kluver Acad. Publ. 2002).

Могут иметь место возможные моноклинные искажения, а данные, полученные с помощью ПЭМ, не могут их исключить.

Для одновременного индексирования таких картин применялось программное обеспечение QED (Belletti D., Calestani G., Gemmi M., Migliori A. - QED V 1.0 - пакет программ для обработки данных количественной электронной дифракции, Ultramicroscopy, 81 (2000) стр.57-65).

В свете сведений, полученных о ячейке этой новой фазы, стало возможным отнести к фазе СТ2 некоторые максимумы, которые не были атрибутированы в дифрактограмме пробы STCA06.

Остальные максимумы принадлежат другой фазе (СТ5, см. ниже).

Параметры ячейки фазы СТ2 были уточнены путем сопоставления вычисленного дифрактометрического профиля с реальным.

Микроанализом с помощью детектора EDS было подтверждено, что семейство округлых кристаллов соответствует фазе СТ2, обнаруженной в пробе фотокаталитического композиционного материала.

Было обнаружено, что другие кристаллы характерной удлиненной формы (Фиг.9) содержали Са, Ti и небольшие количества Na. Эта новая кристаллическая фаза, характеризуемая отношением Ca:Ti около 1:5, обозначена здесь как СТ5. Также как и в случае с СТ2, были получены некоторые изображения с высоким разрешением и соответствующие фурье-образы (см. Фиг.10-15), это позволило извлечь информацию о параметрах ячейки.

Главной характеристикой этой фазы является периодичность 17,6 Å.

Одновременным индексированием этих картин при помощи программного обеспечения QED (Belletti и др., см. выше) стало возможным вывести возможную ячейку для рассматриваемой композиции. Ячейка была орторомбической, С-центрированной:

а=3,75 (10) Å, в=11,85 (20) Å, с=17,6 (2) Å (десятичная погрешность).

Могут иметь место возможные моноклинные искажения, а данные, полученные с помощью ПЭМ, не могут их исключить.

Отмеченные условия экстинкции приведены ниже:

hk1 h+k=2n

hk0 h+k=2n

Ok1 - невозможно определить

h01 h,1=2n

h00 h=2n

0k0 k=2n

0011=2n

Эти экстинкции согласуются со следующими возможными пространственными группами:

типа С-с-: Сmс21, С2сm, Сmсm (соответствует пространственной группе 63 (сравн. с International Tables of Crystallography, vol. A, "Space Groups Symmetry" V ed., Kluver Acad. Publ. 2002) для экстинкции 0k1 k=2n;

типа Ccc-: Ccc2, Cccm для экстинкции 0k1 k,1=2n.

Параметры ячейки фазы СТ5 были уточнены путем сопоставления вычисленного дифрактометрического профиля с реальным.

ПРИМЕР 4

Анализ удельной поверхности BET и микропористости

Приведенные ниже в таблице значения, измеренные в ходе анализа нового фотокаталитического композиционного материала STCA06, показывают рост удельной поверхности термообработанного продукта по сравнению с известняком как таковым, при значительном росте немикропористой фракции.

Анализ влияния термообработки на удельную поверхность (Фиг.1), выполненный на пробе фотокаталитического композиционного материала, показал линейное падение с уменьшением температуры, как приведено в таблице согласно функции:

ПРИМЕР 5

Фотокаталитическая активность на цементе: Измерения снижения NOx

Композиционный материал STCA06 смешивался с белым цементом (Italbianco 52,5 di Rezzato), чтобы получить фотокаталитические цементы, в которых фотокатализатор составлял от 2,5 до 8,5% по весу. Анализы снижения NOx выполнялись на цементных растворах, приготовленных с нормализованных песком CEN (согласно UNI 196-1), тестами в чашках Петри диаметром 8 см и поверхностью около 60 см2. Полученные результаты демонстрируют отличное поведение этих цементов, сравнимое с поведением цемента, содержащего коммерческий анатаз (Фиг.16). Снижения, измеренные на растворах CEN, содержащих композиционный материал STCA06 в различных концентрациях на цемент, показали хорошие значения снижения NOx уже при процентном содержании около 2, 5% по весу (см. Фиг.17). Температура обработки оказалась важной для фотокаталитической активности. На самом деле было замечено, что с ростом температуры имеет место прогрессирующий рост активности, как зафиксировано наблюдениями при 450, 550 и 650°С (Фиг.18).

ПРИМЕР 6

Фотокаталитическая активность на цементе: Измерения снижения АУВ

Оценка способности снижения ароматических углеводородов была произведена на чистых (не смешанных с цементом) фотокаталитических продуктах УФ-облучением. Этилбензол использовался как органический материал. Применялась потоковая установка, типичная для исследования катализаторов (окисление этилбензола на воздухе). Таким способом определялась собственная активность материала, без учета диффузионных явлений. Полученные результаты показали, что сам продукт обладает отличной активностью снижения. Она была даже больше, чем у наилучшего коммерческого ТiO2 (Фиг.19).

Реферат

Изобретение относится к области фотокаталитических материалов для применения в составе цемента. Новый фотокаталитический продукт содержит соединения титана в кристаллических фазах: CaTiOи/или CaTiO, а также TiO, интегрированные с известняком. Продукт получен реакцией известняка с подходящим прекурсором диоксида титана в основном растворе, последующей тщательной промывкой полученного твердого продукта, его сушкой и кальцинированием при температуре 450-700С. Полученный таким образом композиционный материал, используемый как таковой или в смеси с другими составляющими, проявил неожиданно высокую фотокаталитическую активность. 7 н. и 10 з.п. ф-лы, 6 пр., 4 табл., 19 ил.

Формула

- СТ2: (002) d=4,959; (210-202) d=2,890; (013) d=2,762 и (310-122) d=2,138;

- СТ5: (002) d=8,845; (023) d=4,217; (110) d=3,611 и (006) d=2,948,

отличающийся тем, что эмпирическая формула титаната кальция в фазе СТ2 - CaTi2O5, a эмпирическая формула титаната кальция в фазе СТ5 - CaTi5O11.

реакцию известняка с прекурсором диоксида титана в присутствии основного водного раствора, отличающийся тем, что известняк контактирует с основным раствором и затем с прекурсором,

извлечение полученного таким образом продукта,

промывку его до нейтральности, его высушивание и кальцинирование при температуре от 300 до 700°С, и в том случае, если используются реагирующие вещества, содержащие натрий, твердый продукт перед высушиванием тщательно промывается водой до нейтральности.

Комментарии