Поперечно-поточное ударное устройство - RU2628340C1

Код документа: RU2628340C1

Чертежи

Описание

Изобретение относится к ударному устройству и способу подавления активности насекомых в сыпучих кормовых или пищевых продуктах.

В изобретении под понятием «сыпучие кормовые или пищевые продукты» подразумеваются порошкообразные и гранулированные кормовые и пищевые продукты и смеси из них, а также более широко применяемые продукты помола зерновых, например, мука, манная крупа, кормовая мука, крахмал и т.п., в которых заражение насекомыми нежелательно.

Под понятием «насекомые» в изобретении подразумеваются насекомые, находящиеся в любой стадии своего развития, например, личинки насекомых, куколки, коконы, имаго насекомых, и в частности, яйца насекомых, которые находятся в сыпучих кормовых или пищевых продуктах.

Понятие «подавление активности» в изобретения подразумевает, в частности, уничтожение насекомых, и в частности уничтожение яиц насекомых. Однако уничтожение насекомых не является абсолютно необходимой задачей. Насекомым может быть также нанесено такое повреждение, что они погибнут вскоре после выхода из указанного устройства согласно изобретению или в результате использования указанного способа. Важным обстоятельством остается то, что насекомые становятся более неспособными заражать обработанные таким образом кормовые и пищевые продукты.

Устройства подобного типа известны, например, из документа WO 91/11260 заявителя

Как показано на фиг. 5-8 документа WO 91/11260, подлежащие обработке кормовые или пищевые продукты (называемые далее «подлежащий обработке продукт») загружаются в ударное устройство (40) в осевом направлении на участке оси вращения ударной пластины, а затем отклоняются во внешнюю сторону с ускорением в радиальном направлении (41) посредством быстро вращающейся ударной пластины.

В этом случае подлежащий обработке продукт проходит через часть ударной пластины, на которой выполнено множество ударных шипов круглого поперечного сечения. Насекомые, содержащиеся в подлежащем обработке продукте и легко повреждаемые, также проходят через указанный участок и попадают под ударные шипы и уничтожаются посредством энергии удара.

Обработанный кормовой или пищевой продукт (в дальнейшем называемый «обработанный продукт») улавливается стенкой корпуса, затем уносится потоком вдоль стенки до достижения выпускного отверстия, которое расположено по касательной по отношению к ударной пластине, покидает ударное устройство.

Однако подобное ударное устройство является несовершенным во многих отношениях и, в частности, оно не может быть приспособлено к выполнению простых требований пользователя.

Для повышения производительности необходимо создать ударное устройство с большим диаметром ударной пластины, поскольку вследствие осерадиального отклонения продукта дальнейшее удлинение устройства целесообразно лишь до определенных пределов. Однако в отношении увеличения диаметра также имеются ограничения, накладываемые, в частности, тем, что необходимое для этого увеличение мощности приводного механизма не компенсируется возрастанием производительности.

Такое ударное устройство не может быть выполнено оптимальным с точки зрения законов гидродинамики. Вследствие того, что продукту приходится перенаправляться по осерадиальной траектории и вследствие наличия ударных шипов, создается турбулентный поток, что увеличивает продолжительность пребывания продукта в ударном устройстве. Это обстоятельство в свою очередь влияет на характер распределения размеров частиц продукта, которые по возможности должны оставаться неизменным.

Следовательно, задачей изобретения является создание устройства и способа по типу тех, которые упоминались выше, позволяющих избежать выявленных недостатков, в частности, допускающих приспосабливание к выполнению конкретных требований пользователя при условии обеспечения простоты обращения и экономичности эксплуатации.

Устройство согласно изобретению и способ согласно изобретению должны, кроме того, улучшить характеристики потока, существенно не изменяя при этом характер распределения размеров частиц и упрощая технологическое проектирование, и тем не менее обеспечивая надежность и практически полное подавление активности насекомых.

Указанная задача достигается посредством особенностей согласно независимым пунктам формулы изобретения.

Лопастные элементы первого типа проходят приблизительно параллельно оси вращения барабана в промежутке между его двумя торцовыми частями. Однако в процессе изготовления возможно возникновение некоего нарушения параллельности указанных элементов. Помимо этого лопастные элементы первого типа могут иметь кривизну такой величины, что расстояние от лопастных элементов первого типа в радиальном направлении до оси вращения на концевых участках превышает расстояние от лопастных элементов первого типа в радиальном направлении до оси вращения в центральной части. В результате это обстоятельство предоставляет возможность противодействовать расширению барабана, происходящему при работе устройства вследствие действия центробежных сил.

Под ударной поверхностью лопастных элементов подразумевается та поверхность, о которую при работе устройства согласно изобретению ударяются частицы подлежащего обработке продукта и насекомые.

В соответствии с изобретением по меньшей мере одно впускное отверстие и по меньшей мере одно выпускное отверстие расположены в стенке корпуса, который охватывает частично в окружном направлении барабан, т.е. в областях корпуса, свободных от участков, где размещены указанные впускное отверстие и выпускное отверстие. Указанная стенка, следовательно, образует некий кожух барабана.

В результате, принятая форма барабана с двумя торцовыми частями и одной открытой боковой поверхностью, которая проницаема для подлежащего обработке продукта, а также расположение по меньшей мере одного впускного отверстия и по меньшей мере одного выпускного отверстия, позволяют осуществлять загрузку продукта и его выпуск, по существу, по радиальной траектории, при этом подлежащий обработке продукт дважды проходит через первую ударную зону, которая формируется лопастными элементами первого типа.

Поток подлежащего обработке продукта по своим характеристикам в этом случае менее турбулентен, чем в случае работы устройств известной конструкции, благодаря тому, что продукт более не направляется по осерадиальным траекториям. В результате средняя продолжительность пребывания подлежащего обработке продукта в устройстве может быть сокращена, что с одной стороны, свидетельствует о большей эффективности конструкции, а с другой стороны, при этом значительно не изменяются параметры распределения размеров частиц. Загрузка и выпуск продукта, осуществляемые, по существу, по радиальной траектории, также способствуют большей приспособляемости устройства в отношении регулирования его производительности, которое при необходимости осуществляют посредством изменения длины барабана в осевом направлении. Следовательно, при эксплуатации устройства согласно изобретению становится также возможной экономия энергии, что особенно проявляется при очень высоких показателях требуемой производительности.

В еще одном предпочтительном варианте осуществления по меньшей мере одно впускное отверстие и по меньшей мере одно выпускное отверстие расположены со смещением друг от друга по отношению к оси вращения на угол, превышающий 90°, но не более чем 270°, предпочтительно на угол, равный 180°.

Таким образом, становится осуществимой, по существу, прямолинейная траектория перемещения продукта, по меньшей мере, относительно корпуса, поскольку внутри барабана продукт описывает квази-дуговую траекторию вследствие ударного взаимодействия, не испытывая при этом какого-либо воздействия сил в осерадиальном направлении, которые были характерны для устройств известной конструкции, и которые с точки зрения потока текучей среды являются нежелательными.

Лопастные элементы первого типа предпочтительно имеют, по существу, плоскую ударную поверхность. Под по существу плоской ударной поверхностью понимается такая ударная поверхность, которая в результате может отличаться от идеально плоской поверхности, например, наличием небольшой кривизны, или она может быть составленной из различных поверхностей. Таким образом, плоская ударная поверхность может еще более оптимизировать ударное воздействие и, соответственно, характеристики потока подлежащего обработке продукта. В предпочтительном варианте осуществления ударная поверхность имеет ширину, т.е. поперечный размер относительно оси вращения, составляющий от 5 мм до 25 мм, еще более предпочтительно, чтобы этот размер составлял от 10 мм до 20 мм.

Согласно еще одному предпочтительному варианту осуществления поперечное сечение лопастного элемента первого типа, по существу, является прямоугольным. Это не исключает, например, наличия у лопастного элемента первого типа кромок, которые могут быть закруглены или скошены. Вследствие этого для упрощения технологии изготовления барабана возможно применение элементов стандартного профиля.

Лопастные элементы первого типа неподвижно закреплены на торцовых частях барабана, в частности приварены к ним. В качестве альтернативы или в дополнение к этому можно обеспечить, чтобы лопастные элементы первого типа прикреплялись к углублениям и/или отверстиям, соответствующим образом выполненным в торцовых частях, а затем приваривались к ним или закреплялись каким-либо иным способом, например, с использованием таких средств соединения, как винты или что-либо подобное. Барабан также может быть изготовлен, по меньшей мере, частично, с применением способа фасонного литья. В зависимости от размеров барабана можно обеспечить, чтобы лопастные элементы первого типа прикреплялись только к одной из двух торцовых частей, в частности, к той торцовой части, которая находится со стороны приводного механизма.

Согласно еще одному более предпочтительному варианту осуществления лопастные элементы первого типа проходят, по существу, прямолинейно между обеими торцовыми частями. Можно также предположить, что лопастные элементы первого типа, по меньшей мере, частично содержат винтовой или спиральный участок в осевом направлении барабана.

Согласно одному дополнительно предпочтительному варианту осуществления ударная поверхность лопастных элементов первого типа имеет наклон в диапазоне между 0° и 45° относительно радиуса барабана. Это означает, что плоскость, которая определяет или, по меньшей мере, по существу, характеризует ударную поверхность, например, потому что ударная поверхность конструктивно уже реализована и выполнена с кромками, слегка изогнутыми или скошенными, или скругленными, образует с радиусом барабана, пересекающим ударную поверхность, острый угол в диапазоне между 0° и 45°. В еще более предпочтительном варианте указанный угол лежит в диапазоне от 0° до 10°.

В другом дополнительном предпочтительном варианте осуществления лопастные элементы первого типа расположены таким образом, что ударная плоскость «направлена вниз», т.е. она обращена в сторону оси вращения барабана. Преимущество подобного положения лопастных элементов первого типа заключается в том, что характеристики потока подлежащего обработке продукта повышаются еще более, благодаря тому, что столкновение частиц с ударной поверхностью происходит при оптимальном угле, как при загрузке, так и при выпуске продукта. И, тем не менее, характеристики потока остаются не столь турбулентными, какими они были в ранее известных устройствах, что свидетельствует о возникновении преимуществ, которые уже были описаны выше.

Согласно еще одному дополнительному предпочтительному варианту осуществления лопастные элементы первого типа расположены в радиальном направлении на, по существу, одинаковых расстояниях от оси вращения. Эти лопастные элементы первого типа последовательно расположены на воображаемой боковой поверхности кругового цилиндра. В еще более предпочтительном варианте осуществления соседние лопастные элементы первого типа расположены на, по существу, одинаковых расстояниях друг от друга. Этот предпочтительный вариант осуществления обеспечивает, по существу, постоянство производительности в обработке продукта по всей окружности барабана без образования продуктовой пыли, которая в противном случае возникала бы на участках впускного отверстия и/или выпускного отверстия, а также и во внутренней части барабана.

Кроме того, в еще одном дополнительном варианте осуществления изобретения обеспечивается, чтобы множество лопастных элементов второго типа, которые проходят приблизительно параллельно оси вращения, было размещено между торцовыми частями барабана.

Следует отметить, что перечисленные выше преимущества, которые относятся к реализации и дальнейшему внедрению лопастных элементов первого типа, могут также быть отнесены к лопастным элементам второго типа.

В одном предпочтительном варианте осуществления лопастные элементы второго типа также имеют как лопастную поверхность, которая в более предпочтительном варианте выполнена, по существу, плоской, а в еще более предпочтительном варианте она может служить также и ударной поверхностью, так и наклонную поверхность, причем лопастная поверхность и наклонная поверхность пересекаются, образуя кромку, предпочтительно острую кромку, которая обращена в направлении вращения барабана. В другом предпочтительном варианте лопастная поверхность имеет ширину, т.е. пространственный размер, поперечный относительно оси вращения, величина которого составляет от 5 мм до 25 мм, а в еще более предпочтительном варианте эта величина составляет от 10 мм до 20 мм. В другом, еще более предпочтительном варианте ширина лопастной поверхности лопастных элементов второго типа соответствует, по существу, ширине ударной поверхности лопастных элементов первого типа.

В другом предпочтительном варианте осуществления лопастные элементы второго типа имеют, по существу, трапециевидное поперечное сечение, в частности в форме прямоугольной трапеции. Подобное поперечное сечение может оказывать влияние на характеристики потока подлежащего обработке продукта в положительную сторону, в частности, в том случае, когда лопастные элементы второго типа расположены в краевой области барабана.

В еще одном предпочтительном варианте осуществления лопастные элементы второго типа изготовлены из того же самого прямоугольного стандартного профиля, что и лопастные элементы первого типа, причем кромка прямоугольного стандартного профиля обработана на станке с целью создания поверхности, наклонной относительно основания стандартного профиля.

Еще в одном более предпочтительном варианте осуществления лопастные элементы второго типа проходят, по существу, прямолинейно между двумя торцовыми частями. Однако лопастные элементы второго типа совсем не обязательно должны быть расположены таким же образом, что и лопастные элементы первого типа. Можно обеспечить, например, чтобы лопастные элементы первого типа располагались по винтовой или спиральной траектории в то время, как лопастные элементы второго типа были размещены прямолинейно, или наоборот.

В другом дополнительном предпочтительном варианте осуществления лопастная поверхность лопастных элементов второго типа наклонена под углом в диапазоне от 15° до 75° относительно радиуса барабана. Это означает, что плоскость, которая определяет или, по меньшей мере, по существу, характеризует ударную поверхность, хотя бы потому, что ударная поверхность конструктивно уже реализована и выполнена слегка изогнутой или скошенной, или закругленной на кромке, образует с радиусом барабана, пересекающим ударную поверхность, угол в диапазоне от 15° до 75°. В еще более предпочтительном варианте указанный угол лежит в диапазоне от 40° до 60°.

В дополнительном предпочтительном варианте осуществления лопастные элементы второго типа расположены таким образом, что ударная поверхность «направлена вниз», т.е. обращена по направлению к оси вращения барабана.

В еще одном предпочтительном варианте осуществления лопастные элементы второго типа расположены в радиальном направлении на, по существу, одинаковых расстояниях от оси вращения.

В другом дополнительном предпочтительном варианте осуществления соседние лопастные элементы второго типа расположены на, по существу, одинаковых расстояниях друг от друга.

В еще одном дополнительном варианте осуществления обеспечено, что лопастные элементы первого типа и лопастные элементы второго типа расположены в каждом случае поочередно в окружном направлении барабана. Это означает, что при взгляде на барабан в радиальном направлении, т.е. на боковую поверхность, в каждом случае лопастные элементы первого типа расположены между лопастными элементами второго типа и наоборот. В соответствии с этим количество лопастных элементов первого типа соответствует количеству лопастных элементов второго типа.

В каждом случае особо предпочтительное отношение количества лопастных элементов первого типа к количеству лопастных элементов второго типа на 1 погонный метр диаметра барабана находится в пределах от 40 до 70.

Также согласно дополнительному предпочтительному варианту осуществления изобретения лопастные элементы второго типа размещены в радиальном направлении на более удаленном расстоянии от оси вращения, чем лопастные элементы первого типа. Соответственно с этим подлежащий обработке продукт проходит от области лопастных элементов второго типа, в которой уже может быть проведена обработка продукта, к области лопастных элементов первого типа, в которой частицы продукта приводятся в контакт с ударными поверхностями. В результате отклонения потока продукта, возникшего при ударном воздействии и вследствие вращения барабана, поток продукта под действием центробежной силы выбрасывается за пределы барабана и вдоль стенки корпуса перемещается в направлении выпускного отверстия.

В этом случае в предпочтительном варианте осуществления может быть обеспечено, чтобы самый большой радиальный размер лопастных элементов первого типа соответствовал, по существу, самому малому радиальному размеру лопастных элементов второго типа.

В результате такой предпочтительной конструкции лопастных элементов первого и второго типа в устройстве согласно изобретению применяется основной принцип вентилятора с поперечным потоком. Лопастные элементы второго типа создают небольшое разряжение, вследствие чего подлежащий обработке продукт проходит через корпус и, в конечном счете, попадает в барабан.

Однако в отличие от вентилятора с поперечным потоком в барабане должны избегаться слишком турбулентные условия для воздуха, в противном случае поток внутри барабана станет турбулентным, что приведет к увеличению средней продолжительности пребывания в барабане. Другое важное обстоятельство заключается, в частности, в том, что в области впускного отверстия не происходит образования какой-либо воздушной подушки, которая препятствовала бы поступлению продукта в барабан, и которая в худшем случае могла бы спрессовать продукт до такого состояния, при котором продукт заблокирует линию подачи.

Энергия удара, которая необходима для подавления активности насекомых, образуется, по существу, при столкновении частиц с ударной поверхностью лопастных элементов первого типа. Однако лопастная поверхность лопастных элементов второго типа, в зависимости от конструкции, также может способствовать подавлению активности насекомых в результате их столкновения с лопастной поверхностью.

В другом, еще более предпочтительном варианте осуществления, стенка корпуса, который охватывает в окружном направлении барабан, имеет, по существу, форму боковой поверхности кругового цилиндра. Исключения могут составлять области по меньшей мере одного впускного отверстия и по меньшей мере одного выпускного отверстия, которые могут быть оптимизированы с точки зрения гидродинамики, например, посредством исключения условий для возможного завихрения воздуха и/или потока продукта или посредством устранения скопления продукта каким-либо иным эффективным способом.

В другом дополнительном предпочтительном варианте осуществления ширина зазора между стенкой корпуса, который охватывает в окружном направлении барабан, и самыми удаленными в радиальном направлении от оси вращения лопастными элементами первого и/или второго типа предпочтительно составляет от 5 мм до 20 мм, а в еще более предпочтительном варианте эта ширина составляет от 10 мм до 15 мм.

Стенка корпуса, который охватывает в окружном направлении барабан, в области по меньшей мере одного впускного отверстия и/или по меньшей мере одного выпускного отверстия может быть снабжена очищающими элементами. Указанные очищающие элементы в области по меньшей мере одного впускного отверстия расположены таким образом, чтобы подлежащий обработке продукт попадал внутрь барабана, а не в зазор между барабаном и стенкой. В результате это обеспечивает направление потока продукта через барабан и его столкновение, по меньшей мере дважды, с ударными поверхностями лопастных элементов первого и/или второго типа.

Очищающие элементы в области по меньшей мере одного выпускного отверстия расположены таким образом, чтобы продукт, который к этому времени уже подвергся обработке, перемещался для выхода из корпуса. Таким образом, это обеспечивает переход продукта, который уже прошел обработку, к выходу из устройства, благодаря чему средняя продолжительность пребывания продукта в устройстве не изменилась.

Ширина радиального зазора по отношению к оси вращения между очищающими элементами и самыми удаленными от оси вращения лопастными элементами первого и/или второго типа должна составлять от 0,5 мм от 5 мм, а в более предпочтительном варианте эта ширина должна составлять от 1 мм до 3 мм.

Для повышения устойчивости барабана, предпочтительно, чтобы в промежутке между торцовыми частями были установлены дополнительные усиливающие элементы, которые соединены с лопастными элементами первого и/или второго типа и которые во время работы устройства могли бы противодействовать радиальному расширению лопастных элементов первого и/или второго типа.

Указанные усиливающие элементы предпочтительно должны быть выполнены в виде круговых кольцеобразных дисков.

В другом дополнительном варианте осуществления торцовые части выполнены в виде, по существу, закрытых поверхностей. Это не исключает возможности выполнения отверстий для фланцевого присоединения приводного механизма или для присоединения лопастных элементов первого и/или второго типа.

В еще одном дополнительном варианте осуществления устройство согласно изобретению может также работать в составе установки, оборудованной пневматической транспортной системой. В этом случае в соответствии с предпочтительным вариантом осуществления его ось вращения при необходимости может быть не только горизонтальной как обычно, а также вертикальной или наклонной.

По меньшей мере одно впускное отверстие и по меньшей мере одно выпускное отверстие предпочтительно должны проходить, по существу, по всей длине барабана вдоль его оси. В качестве альтернативы устройство может иметь несколько впускных отверстий и/или несколько выпускных отверстий, а в соответствии с еще более предпочтительным вариантом они также могут проходить, по существу, по всей длине барабана вдоль его оси.

Еще в одном дополнительном предпочтительном варианте осуществления осевая протяженность по меньшей мере одного впускного отверстия по сравнению с длиной барабана меньше, чем осевая протяженность участка с лопастными элементами первого и второго типа. В еще более предпочтительном варианте осуществления указанная разница в области торцевых частей в каждом случае составляет от 1 мм до 25 мм, а в еще более предпочтительном варианте эта разница составляет от 3 мм до 13 мм. Следовательно, устройство препятствует попаданию материала в зазор между соответствующими торцевой частью барабана и торцевой стенкой корпуса при загрузке подлежащего обработке продукта в него.

Диаметр барабана в предпочтительном варианте осуществления составляет от 300 мм до 600 мм. В этом случае осевая длина составляет от 60 мм до 600 мм, при таких характеристиках производительность устройства согласно предпочтительному варианту осуществления составляет 50 тонн подлежащего обработке продукта в час.

Окружная скорость вращения барабана, зависящая от выбранного варианта конструкции ударной поверхности лопастных элементов первого и второго типа, превышает 60 м/с, в предпочтительном варианте осуществления она составляет от 65 м/с до 85 м/с, а в еще более предпочтительном варианте она составляет от 70 м/с до 80 м/с.

Устройство в соответствии с изобретением предусматривает еще более предпочтительный вариант осуществления, в котором по меньшей мере два барабана соединены вместе в осевом направлении, торец к торцу с образованием барабанной установки. В предпочтительном варианте барабаны соединены один за другим двумя торцевыми частями посредством фланцев. Таким образом, может быть выполнено устройство в соответствии с изобретением, имеющее модульную компоновку. Кроме того, корпус устройства также может быть изготовлен модульно. Соединением модулей барабанов и модулей корпусов вместе можно получить установку, длина которой определяется требуемой производительностью.

Способ в соответствии с изобретением включает в себя этап, на котором загружают подлежащий обработке продукт в барабан, снабженный множеством ударных поверхностей и вращающийся вокруг оси вращения в, по существу, радиальном направлении относительно оси вращения.

Характеристики потока продукта оказываются в меньшей степени турбулентными, чем аналогичные характеристики в устройствах известных конструкций, благодаря тому, что в устройстве согласно изобретению отсутствует какое-либо отклонение потока продукта по осерадиальной траектории.

При этом продукт при выходе из барабана не перемещается в осевом направлении.

Кроме того, для подавления активности насекомых в сыпучих кормовых и пищевых продуктах согласно изобретению обеспечивается использование ротора поперечно-поточного вентилятора или устройства типа поперечно-поточного вентилятора.

Любое устройство, способное обеспечить обработку продукта, который загружается и выпускается в, по существу, радиальном направлении и которое, в частности, способно создавать в подлежащем обработке продукте более или менее заметное разрежение, может быть использовано как ротор поперечно-поточного вентилятора.

Изобретение далее поясняется лучше на примере предпочтительных вариантов его осуществления со ссылками на чертежи.

На фиг. 1 показан предпочтительный вариант выполнения согласно изобретению с фланцевым электродвигателем, вид в перспективе;

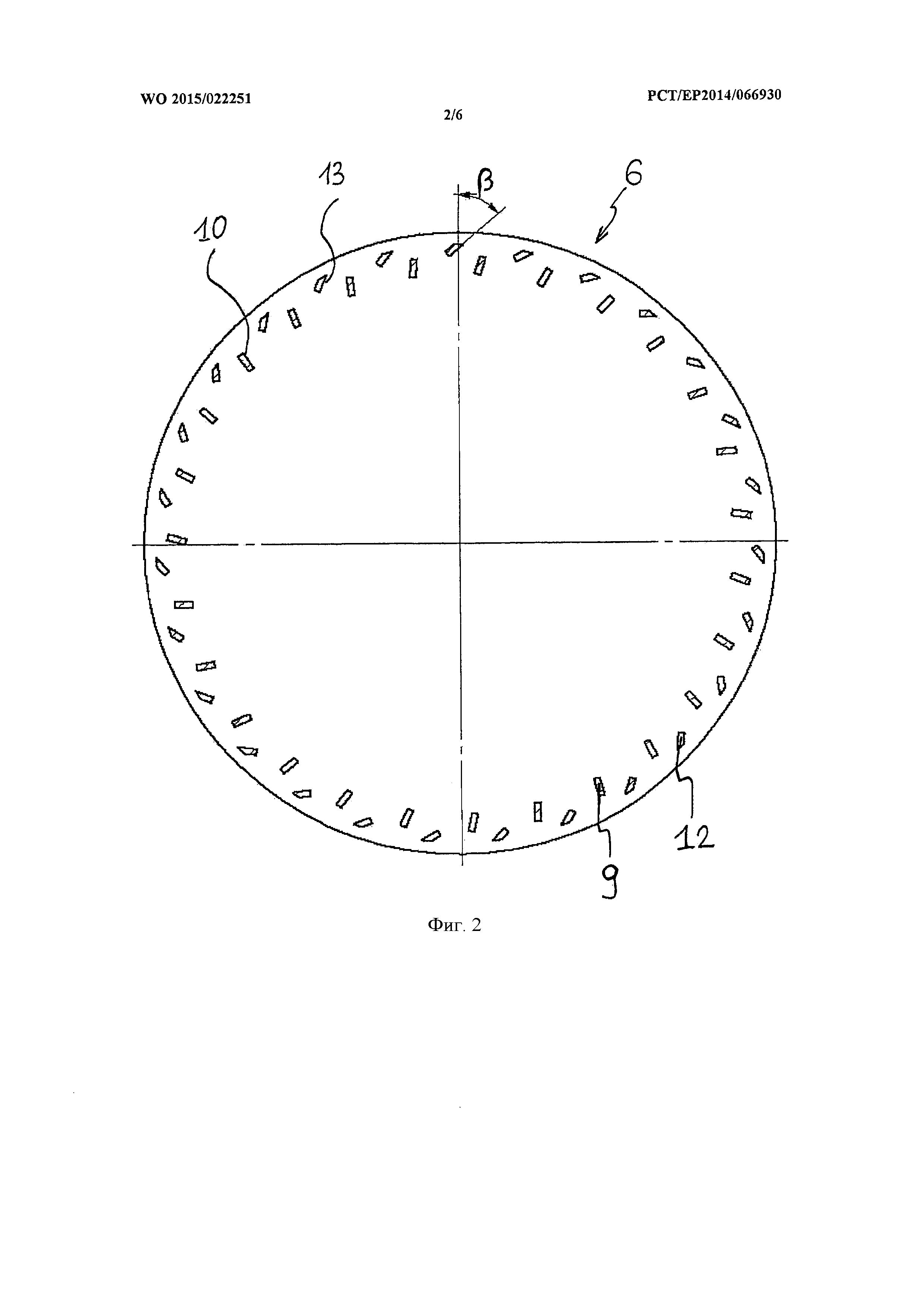

фиг. 2 - барабан устройства согласно второму предпочтительному варианту осуществления, вид в поперечном разрезе;

фиг. 3 - барабан на фиг. 2, вид сбоку;

фиг. 4 - лопастные элементы, подробный вид;

фиг. 5 - барабан и корпус устройства согласно второму варианту осуществления изобретения, вид в поперечном разрезе;

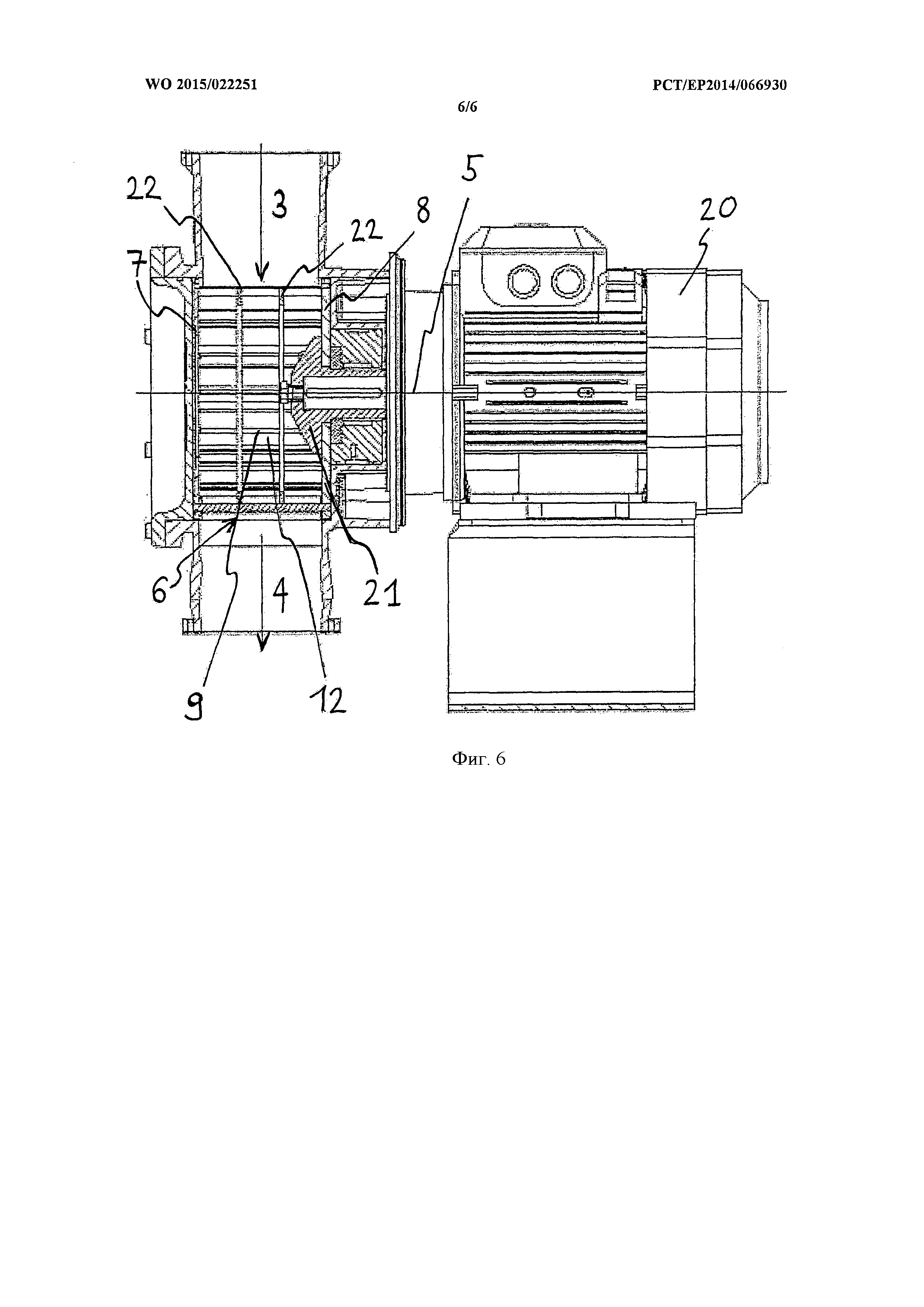

фиг. 6 - устройство согласно третьему варианту осуществления изобретения с фланцевым электродвигателем, вид сбоку, причем устройство показано в разрезе.

На фиг. 1 показано устройство 1, которое содержит, по существу, корпус 2 и барабан 6.

Корпус 2 может быть изготовлен в виде одной или нескольких частей, в зависимости от предполагаемого применения.

Для осуществления загрузки подлежащего обработке продукта и его выпуска корпус 2 содержит впускное отверстие 3 и выпускное отверстие 4, которые показаны схематически в каждом случае стрелкой и которые проходят, по существу, по всей осевой длине барабана 6.

В предпочтительном варианте осуществления впускное отверстие 3 и выпускное отверстие 4, каждое, имеют, по существу, постоянную ширину вдоль всей осевой длины барабана 6.

Барабан 6 состоит из двух торцовых частей 7 и 8, из которых полностью показана только часть 7.

Множество лопастных элементов 9 и 12 расположено между торцовыми частями 7 и 8, т.е. они размещены в продольном направлении относительно барабана 6, по существу, параллельно оси 5 вращения барабана 6.

Указанные лопастные элементы более наглядно показаны на фиг. 2, 4 и 5.

Имеются два типа лопастных элементов, а именно, первый тип лопастных элементов 9 и второй тип лопастных элементов 12, среди которых для упрощения чертежа ссылочными обозначениями указаны лишь некоторые.

Каждый лопастной элемент 9 первого типа содержит, по существу, плоскую ударную поверхность 10, причем они распределены равномерно в каждом случае по окружности барабана 6, образуя первую лопастную область.

Каждый лопастной элемент 12 второго типа содержит, по существу, плоскую лопастную поверхность 13, причем эти элементы распределены равномерно в каждом случае по окружности барабана 6, образуя вторую лопастную область. Каждый лопастной элемент 12 второго типа также содержит плоскую или изогнутую наклонную поверхность 15, причем лопастная поверхность 13 и наклонная поверхность 15 пересекаются под острым углом, образуя острую, как нож, кромку, острие которой обращено в направлении вращения барабана.

Лопастные элементы 9 первого типа и лопастные элементы 12 второго типа в каждом случае расположены по концентрическим окружностям, центр которых совпадает с осью 5 вращения, при этом лопастные элементы 12 второго типа, если смотреть в радиальном направлении, находятся снаружи относительно лопастных элементов 9 первого типа.

Лопастные элементы 9 первого типа имеют, по существу, прямоугольное поперечное сечение, самая широкая поверхность перпендикулярна продольному направлению лопастных элементов 9 первого типа, именно эта поверхность служит ударной поверхностью 10.

Лопастные элементы 12 второго типа имеют, по существу, поперечное сечение в форме прямоугольной трапеции, самая широкая из поверхностей (оснований), параллельных друг другу, лопастного элемента 12 второго типа образует ударную поверхность 13.

Поверхность 14, которая перпендикулярна двум основаниям лопастного элемента 12 второго типа, направлена в сторону к оси 5 вращения барабана 6, таким образом, при взгляде в радиальном направлении она находится на меньшем расстоянии от оси 5 вращения, чем другая поверхность 15, которая не перпендикулярна (иначе говоря, наклонена) относительно двух других поверхностей лопастных элементов 12 второго типа.

Угол α между плоскостью, которая определяется как ударная поверхность 10, и радиусом барабана 6, который проведен через центр тяжести лопастного элемента 9 первого типа, приблизительно находится в диапазоне между 0° и 10°.

Угол β между плоскостью, которая определяется как лопастная поверхность 13, и радиусом барабана 6, который проведен, по существу, перпендикулярно к наклонной поверхности 15 лопастного элемента 12 второго типа, приблизительно находится в диапазоне между 40° и 60°.

Лопастные элементы 9 первого типа и лопастные элементы 12 второго типа расположены таким образом, чтобы ударная поверхность 10 и лопастная поверхность 13, каждая, были обращены к оси вращения.

Количество лопастных элементов 9 первого типа соответствует количеству лопастных элементов 12 второго типа. В этом случае при диаметре барабана, равном 500 мм, имеется 27 лопастных элементов первого и столько же лопастных элементов второго типа.

Как видно на фиг. 5, барабан 6, по существу, охвачен в окружном направлении стенкой 11 корпуса 2.

В предпочтительном варианте осуществления ширина зазора 16 между стенкой 11 и самой выступающей точкой торцовой части 7 составляет от 1 мм до 10 мм.

В предпочтительном варианте наименьшее радиальное расстояние 17 между стенкой 11 и наклонной поверхностью 15 составляет от 10 мм до 15 мм.

Очищающий элемент 18, который в предпочтительном варианте проходит вдоль всей осевой длины барабана 6, расположен в области впускного отверстия 3.

Очищающий элемент 18 в предпочтительном варианте расположен таким образом, что ширина радиального зазора между очищающим элементом 18 и лопастными элементами 12 второго типа составляет от 1 мм до 3 мм.

Очищающий элемент 19, который в предпочтительном варианте проходит также вдоль полной осевой длины барабана 6, расположен в области выпускного отверстия 4.

Очищающий элемент 19, который в предпочтительном варианте также расположен таким образом, что ширина радиального зазора между очищающим элементом 19 и лопастными элементами второго типа составляет от 1 мм до 3 мм.

В предпочтительном варианте осуществления впускное отверстие 3 расположено таким образом, что угол ε, который вырезает часть дуги стенки 11 для прохода из впускного отверстия 3, находится в диапазоне между 35° и 50°.

В предпочтительном варианте осуществления выпускное отверстие 4 расположено таким образом, что угол ζ, который вырезает часть дуги стенки 11 для прохода в выпускное отверстие 4, находится в диапазоне между 40° до 55°.

Впускное отверстие 3 и выпускное отверстие 4 расположены в этом случае одно по отношению к другому таким образом, что угол η между ними находится в диапазоне между 155° и 170°.

Следовательно, продукт перемещается внутри устройства 1, по существу, без какого-либо отклонения.

На фиг. 6 показано устройство 1 согласно частному варианту осуществления. Барабан 6 фланцевым соединением установлен на электродвигателе 20 посредством конструкции 21 ступицы, показанной схематически ссылочным обозначением 21.

На фиг. 1 и 6 показано, что барабан 6 установлен консольно только со стороны торцовой части 8, которая расположена со стороны электродвигателя.

Однако может быть обеспечено, в зависимости от осевой длины и/или диаметра барабана 6, чтобы опорная конструкция была установлена и со стороны торцовой части 7, которая не расположена со стороны электродвигателя.

Вал или ось, которые проходят через всю осевую длину барабана 6, также могут быть использованы в составе опорной конструкции со стороны торцовой стенки 7.

Могут быть дополнительно обеспечены усиливающие элементы 22 в виде круговых кольцеобразных дисков, которые прикреплены к лопастным элементам 9 первого типа и к лопастным элементам 12 второго типа.

Усиливающие элементы 22 увеличивают устойчивость барабана 6, снижают вибрацию, возникающую при работе, и предотвращают изгиб лопастных элементов 9 и 12, и в результате предотвращают увеличение диаметра барабана 6 в радиальном направлении под действием центробежных сил.

Реферат

Группа изобретений относится к ударному устройству для подавления активности насекомых в сыпучих кормовых и пищевых продуктах, способу подавления активности таких насекомых и применению ротора типа поперечно-поточного вентилятора для подавления насекомых. Устройство содержит корпус с по меньшей мере одним впускным и выпускным отверстиями, барабан, расположенный внутри корпуса с возможностью вращения, множество лопастных элементов первого типа, проходящих приблизительно параллельно оси вращения барабана. Лопастные элементы первого типа имеют ударную поверхность, расположенную между двумя торцовыми частями барабана. Барабан частично охвачен в окружном направлении стенкой корпуса. По меньшей мере одно впускное отверстие и по меньшей мере одно выпускное отверстие выполнены в стенке. Способ заключается в том, что использование вышеуказанное устройства включает в себя этап, на котором загружают подлежащий обработке продукт в барабан, снабженный множеством ударных поверхностей и вращающийся вокруг оси вращения в, по существу, радиальном направлении относительно оси вращения. Для подавления активности насекомых в сыпучих кормовых и пищевых продуктах используют ротор типа поперечно-поточного вентилятора. Группа изобретений обеспечивает более эффективное подавление активности насекомых. 3 н. и 38 з.п. ф-лы, 6 ил.

Комментарии