Устройство и способ обработки газа с использованием нетермической плазмы и каталитической среды - RU2602152C2

Код документа: RU2602152C2

Чертежи

Описание

Область техники

[0001] Настоящее изобретение относится к устройству и способу обработки окислительным разложением опасного газа с использованием нетермической плазмы и каталитической среды.

Уровень техники

[0002] В последние годы в качестве способа и устройства для разложения опасного газа были предложены способы и устройства, в которых используется нетермическая плазма. Поскольку устройства, в которых используется нетермическая плазма, просты, а нетермическая плазма представляет собой химическую реакцию, в которой могут быть использованы активные вещества с высокой реакционной способностью, реакция проходит мгновенно. По этой причине ожидается, что нетермическая плазма вызывает эффективное разложение опасного газа в составе газа. Кроме того, нетермическая плазма легко сочетается с другими методами. Известно, что нетермическая плазма применима в комбинированных процессах различных типов. Однако, когда эффективного разложения недостаточно, при разложении опасного газа образуются побочные продукты. Для достаточно эффективного разложения необходим подвод большого количества энергии. В этом случае возникают проблемы образования из воздуха оксидов азота и большого количества озона. Для практической реализации метода удаления присутствующего в воздухе опасного газа при помощи нетермической плазмы важная цель состоит в том, чтобы подавить образование оксидов азота и озона и повысить эффективность разложения опасного газа.

[0003] Для достижения этой цели предложены способ разложения газообразного этилена с использованием плазмы (патентные документы 1 и 2), способ размещения имеющего сотовую структуру катализатора между разрядным электродом и заземляющим электродом (патентный документ 3) и способ размещения катализатора на основе марганца (патентный документ 4). Кроме этого, предложен способ дополнительного снижения образования озона и образования побочных продуктов при разложении опасного газа в традиционном способе с использованием нетермической плазмы в сочетании с известным катализатором и устройством очистки от опасного газа (патентный документ 5).

Список литературы

[0004] Патентная литература

Патентный документ 1: Выложенная заявка на патент Японии № 2000-139198

Патентный документ 2: Выложенная заявка на патент Японии № 2003-158996

Патентный документ 3: Выложенная заявка на патент Японии № 2000-140562

Патентный документ 4: Выложенная заявка на патент Японии № 2002-336343

Патентный документ 5: Выложенная заявка на патент Японии № 2005-230627

Сущность изобретения

Техническая задача

[0005] Для осуществления способа очистки газа, основанного на адсорбции, требуется регенерация адсорбента за короткое время. В традиционном способе регенерации адсорбента применяют оборудование для десорбции паром и десорбции путем нагревания. Следовательно, это оборудование может быть крупногабаритным, и в соответствии со способом десорбции может потребоваться дренажное оборудование. В способе, предусматривающем размещение между разрядным электродом и заземляющим электродом гранул ферроэлектрического (сегнетоэлектрического) материала, необходимо прикладывать высокое напряжение, зависящее от диаметра частиц диэлектрического материала и заполняющего количества диэлектрического материала. Из-за этого возникают проблемы образования опасных озона и оксидов азота из воздуха. Кроме того, в способе, предусматривающем применение имеющего сотовую структуру катализатора, катализатор должен наверняка приходить в контакт с опасным газом. Следовательно, расстояние между разрядным электродом и заземляющим электродом увеличивается. Кроме того, для стабильного создания плазмы необходимо приложить высокое напряжение, чтобы получить большое количество энергии. В результате возникают проблемы образования оксидов азота и большого количества озона из воздуха. В способе, предлагаемом авторами настоящего изобретения, используется адсорбент с функцией металлического катализатора. В данном случае имеется проблема, заключающаяся в том, что концентрация подлежащего обработке опасного газа ограничивается в зависимости от количества адсорбента с функцией металлического катализатора. При размещении катализатора в форме гранул или сотовой структуры трудно обеспечить гибкость проектирования конструкции устройства очистки.

[0006] Настоящее изобретение направлено на решение указанных проблем. Задачей настоящего изобретения является обеспечение устройства и способа обработки окислительным разложением опасного газа летучего органического соединения (ЛОС) или т.п. при нормальной температуре.

Решение поставленной задачи

[0007] Первым аспектом настоящего изобретения является устройство обработки газа, снабженное:

проточным каналом, по которому протекает подлежащий обработке газ;

плазмогенерирующим блоком, снабженным по меньшей мере первым электродом, вторым электродом, диэлектрическим материалом и блоком источника питания для подачи электроэнергии, которые расположены внутри проточного канала, при этом между первым электродом и вторым электродом с помощью блока источника питания прикладывается напряжение, чтобы вызвать появление электрического разряда, за счет чего генерируется плазма; и

каталитической средой, которая предусмотрена в том положении, где находится плазма, генерируемая плазмогенерирующим блоком внутри проточного канала, предназначена для ускорения реакции с подлежащим обработке газом и имеет металлические каталитические частицы, находящиеся на неорганическом веществе.

[0008] Вторым аспектом настоящего изобретения является устройство обработки газа согласно первому аспекту настоящего изобретения, при этом первый электрод, второй электрод, диэлектрический материал и каталитическая среда расположены по порядку в направлении течения подлежащего обработке газа и каждый из них проницаем в направлении течения газа, а каталитическая среда размещена в том пространстве, где в проточном канале вызывается появление электрического разряда, или на стороне далее по потоку от этого пространства в направлении течения газа.

[0009] Третьим аспектом настоящего изобретения является устройство обработки газа согласно первому аспекту настоящего изобретения, при этом первый электрод, второй электрод, диэлектрический материал и каталитическая среда расположены по порядку в направлении, перпендикулярном направлению течения газа.

[0010] Четвертым аспектом настоящего изобретения является устройство обработки газа согласно любому из первого-третьего аспектов настоящего изобретения, при этом каталитическая среда дополнительно снабжена подложкой, к которой прикреплены по меньшей мере металлические каталитические частицы и которая выполнена из неорганического материала.

[0011] Пятым аспектом настоящего изобретения является устройство обработки газа согласно любому из первого-третьего аспектов настоящего изобретения, при этом каталитическая среда дополнительно снабжена:

неорганическими частицами, к поверхности которых прикреплены металлические каталитические частицы; и

подложкой, к которой прикреплены неорганические частицы и которая выполнена из неорганического материала.

[0012] Шестым аспектом настоящего изобретения является устройство обработки газа согласно любому из первого-третьего аспектов настоящего изобретения, при этом каталитическая среда заполнена большим числом неорганических частиц, несущих металлические каталитические частицы.

[0013] Седьмым аспектом настоящего изобретения является устройство обработки газа согласно любому из первого-шестого аспектов настоящего изобретения, при этом и первый электрод, и второй электрод представляют собой электрод гребенчатой формы, образованный из большого числа электродов, простирающихся в соответствующих заданных направлениях, и подлежащий обработке газ протекает через пространство, образованное электродами гребенчатой формы, диэлектрическим материалом и каталитической средой.

[0014] Восьмым аспектом настоящего изобретения является устройство обработки газа согласно любому из первого-седьмого аспектов настоящего изобретения, при этом плазма представляет собой по меньшей мере один вид плазмы разряда из тихого разряда, ползущего разряда, коронного разряда и импульсного разряда.

[0015] Девятым аспектом настоящего изобретения является устройство обработки газа согласно любому из первого-восьмого аспектов настоящего изобретения, при этом металлические каталитические частицы выполнены из по меньшей мере одного из следующих: Pt, Au, CeO2, PdO, MnO2, CuO и Ag.

[0016] Десятым аспектом настоящего изобретения является устройство обработки газа согласно любому из первого-девятого аспектов настоящего изобретения, при этом блок источника питания подает электроэнергию с выходной частотой 0,5 кГц или выше.

[0017] Одиннадцатым аспектом настоящего изобретения является способ обработки газа, включающий: генерирование плазмы при помощи электрического разряда в пространстве, где размещена каталитическая среда для ускорения реакции окислительного разложения с подлежащим обработке газом; и

пропускание подлежащего обработке газа в плазму, чтобы вызвать окислительное разложение.

[0018] Двенадцатым аспектом настоящего изобретения является способ обработки газа согласно одиннадцатому аспекту настоящего изобретения, при этом подают электроэнергию с выходной частотой 0,5 кГц или выше, чтобы вызвать появление электрического разряда, за счет чего генерируется плазма.

Преимущества изобретения

[0019] В устройстве обработки газа по настоящему изобретению катализатор и плазма используются в сочетании. Это позволяет преобразовывать газ, содержащий опасное вещество или т.п., в СО2 путем окислительного разложения при низкой температуре без ВЫХОДА промежуточных продуктов реакции, таких как СО и формальдегид. Кроме того, плазма предотвращает адсорбцию примесей, промежуточных продуктов реакции и т.п. на поверхности катализатора. Следовательно, снижение каталитических характеристик может быть подавлено, и каталитическая активность может сохраняться в течение длительных периодов времени. Кроме того, подложка для крепления катализатора изготовлена из неорганического материала. Таким образом, подложка устойчива к действию плазмы, и каталитическая среда может использоваться в течение длительных периодов времени. Соответственно, настоящее изобретение может обеспечить устройство обработки газа, способное на эффективное окисление и разложение опасного вещества летучего органического соединения (ЛОС) или т.п., которое загрязняет окружающую среду и оказывает вредное воздействие на организм человека.

Краткое описание чертежей

[0020] На фиг. 1 представлен схематичный вид в разрезе устройства обработки газа согласно одному варианту осуществления настоящего изобретения.

На фиг. 2 представлен схематичный вид каталитической среды, в которой закреплены тонкодисперсные частицы катализатора, согласно этому варианту осуществления настоящего изобретения.

На фиг. 3 представлен схематичный вид каталитической среды согласно другому варианту осуществления настоящего изобретения.

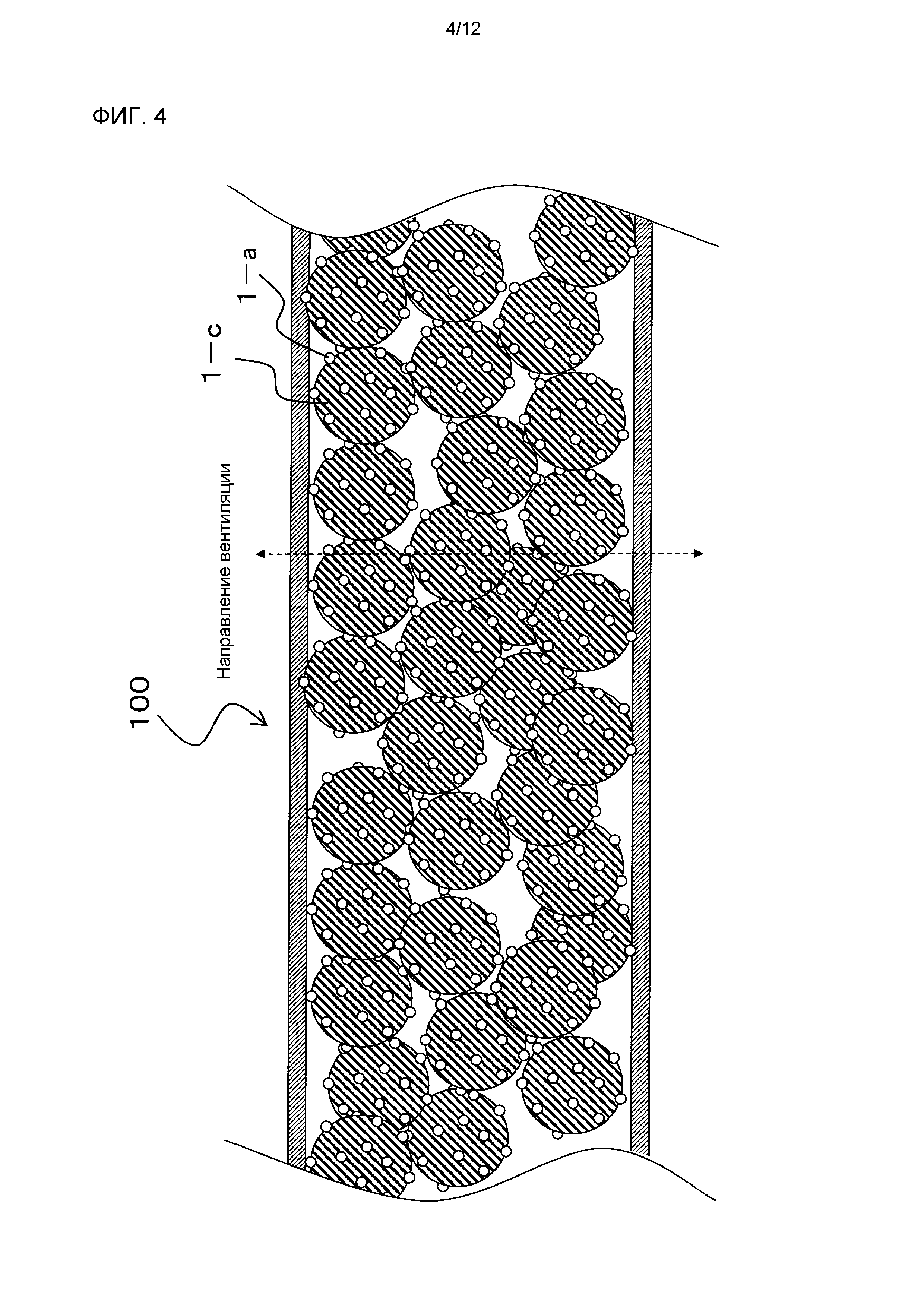

На фиг. 4 представлен схематичный вид каталитической среды согласно еще одному варианту осуществления настоящего изобретения.

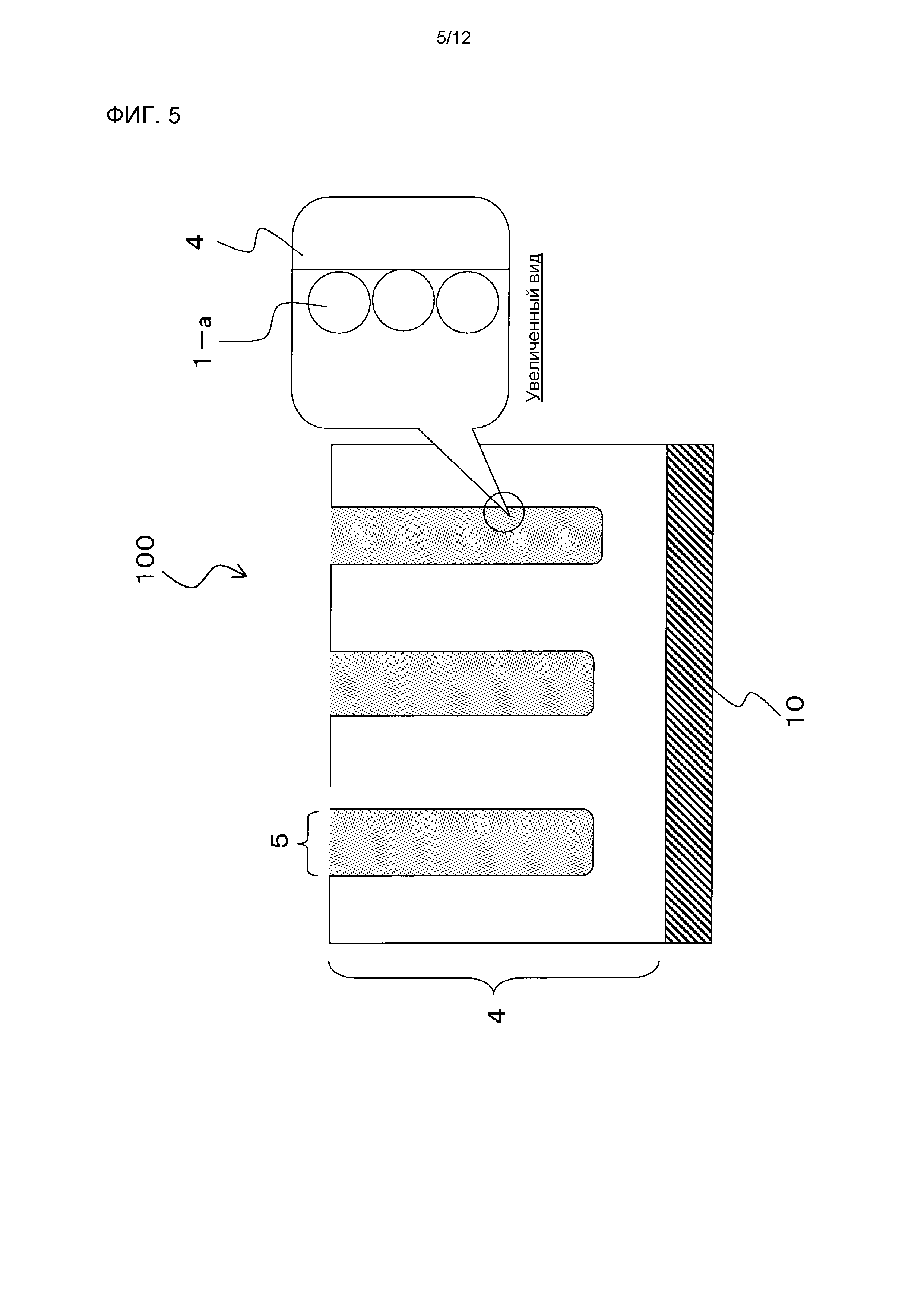

На фиг. 5 представлен схематичный вид каталитической среды согласно другому варианту осуществления настоящего изобретения.

На фиг. 6 представлен схематичный вид устройства обработки газа согласно другому варианту осуществления настоящего изобретения.

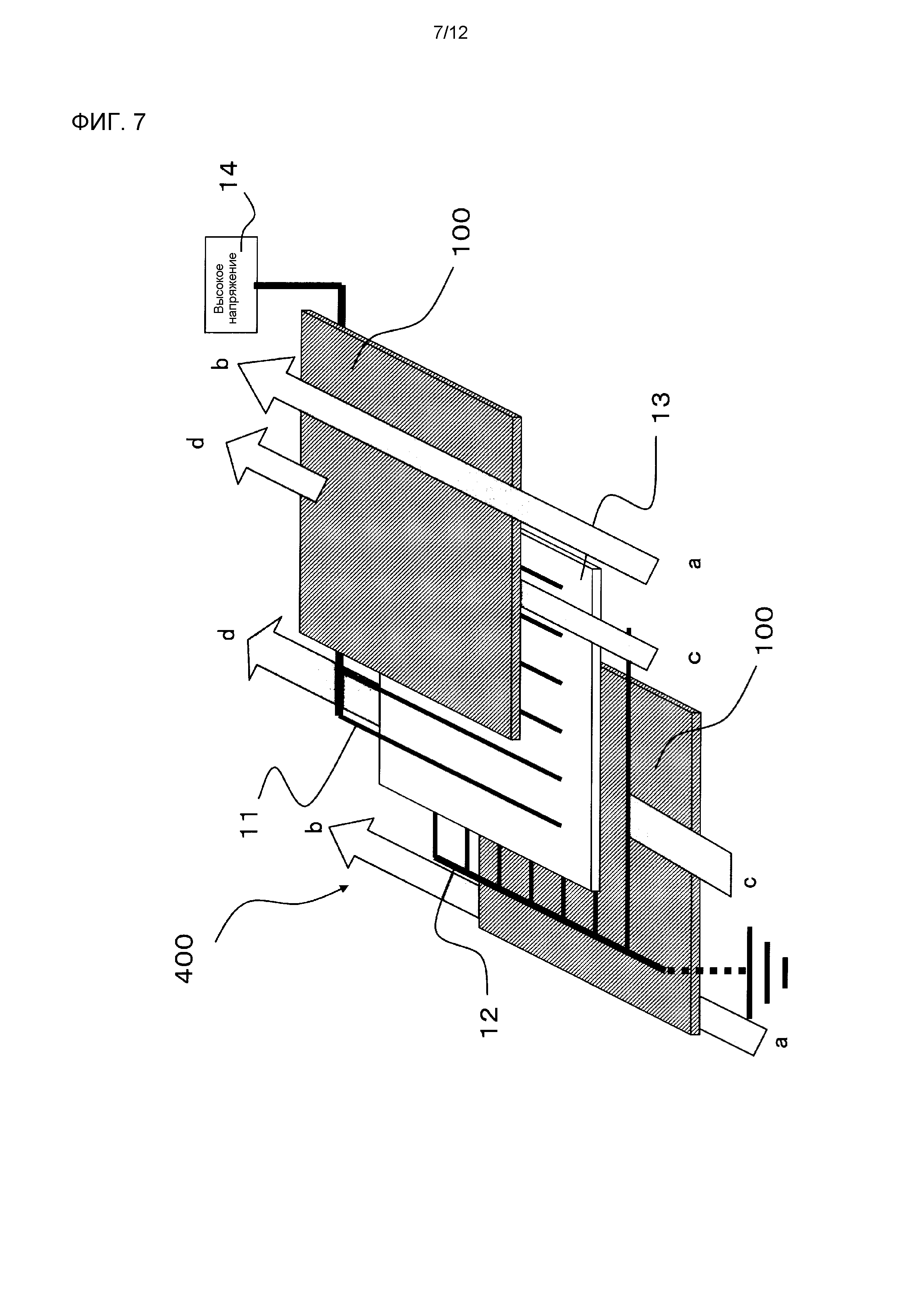

На фиг. 7 представлен схематичный вид устройства обработки газа согласно еще одному варианту осуществления настоящего изобретения.

На фиг. 8 представлен схематичный вид в разрезе устройства обработки газа согласно другому варианту осуществления настоящего изобретения.

На фиг. 9 представлен схематичный вид в разрезе устройства обработки газа согласно еще одному варианту осуществления настоящего изобретения.

На фиг. 10 представлен схематичный вид устройства обработки газа согласно другому варианту осуществления настоящего изобретения.

На фиг. 11 представлен схематичный вид устройства обработки газа согласно еще одному варианту осуществления настоящего изобретения.

На фиг. 12 представлен схематичный вид устройства обработки газа согласно другому варианту осуществления настоящего изобретения.

Описание вариантов осуществления изобретения

[0021] Далее будут описаны варианты осуществления настоящего изобретения.

Первый вариант

[0022] На фиг. 1 представлен вид, схематично иллюстрирующий разрез устройства 200 обработки газа согласно одному варианту осуществления настоящего изобретения. Устройство 200 обработки газа расположено внутри проточного канала, в который подается газ, содержащий подлежащий обработке газ. Показанное на фиг. 1 устройство 200 обработки газа представляет собой устройство, в котором газ, содержащий подлежащий обработке газ, подаваемый в устройство 200 обработки газа в направлении стрелки А, превращается в СО2 вследствие окислительного разложения с использованием плазмы, генерируемой в устройстве 200 обработки газа, и воздействия каталитической среды 100.

[0023] Устройство 200 обработки газа снабжено подводящим электродом 11, заземляющим электродом 12, диэлектрическим материалом 13, каталитической средой 100 и (высоковольтным) источником 14 питания в качестве блока источника питания. В устройстве 200 обработки газа подводящий электрод 11, заземляющий электрод 12, диэлектрический материал 13 и источник 14 питания образуют элемент и устройство (плазмогенерирующий блок) для генерирования плазмы. Когда при помощи источника 14 питания прикладывается напряжение, в результате электрического разряда, возникающего между подводящим электродом 11 и диэлектрическим материалом 13, формируется реакционный слой нетермической плазмы с помощью подводящего электрода 11, заземляющего электрода 12 и диэлектрического материала 13. В устройстве 200 обработки газа подводящий электрод 11, каталитическая среда 100, заземляющий электрод 12 и диэлектрический материал 13 сконфигурированы находящимися в тесном контакте друг с другом. Один из подводящего электрода 11 и заземляющего электрода 12 является первым электродом, а другой - вторым электродом. В других вариантах осуществления объединено множество подводящих электродов 11 и множество заземляющих электродов 12. Даже в этих случаях к одному типу электродов относится каждый первый электрод, а к другому типу электродов - каждый второй электрод.

[0024] Подводящий электрод 11 представляет собой электрод, к которому источником 14 питания прикладывают напряжение. Заземляющий электрод 12 заземлен при помощи заземляющего провода 12а. Подводящий электрод 11, заземляющий электрод 12 и диэлектрический материал 13 имеют проницаемую структуру, при которой газ может проходить сквозь эти электроды. Конкретные примеры структур подводящего электрода 11, заземляющего электрода 12 и диэлектрического материала 13 могут включать решетчатую структуру, структуру язычкового экрана, пористую структуру, полученную пробивкой, и растянутую ячеистую структуру. При этом может быть использовано сочетание из двух или более из этих структур. Подводящий электрод 11 и заземляющий электрод 12 могут иметь игольчатую структуру. Подводящий электрод 11, заземляющий электрод 12 и диэлектрический материал могут иметь одинаковую форму и структуру из описанных выше форм и структур. На фиг. 1 в подводящем электроде 11 имеется много маленьких отверстий наподобие сетки, а в заземляющем электроде 12 и диэлектрическом материале 13 имеется небольшое число крупных отверстий наподобие пористой структуры, полученной пробивкой.

[0025] В качестве подводящего электрода 11 и заземляющего электрода 12 может быть использован материал, функционирующий в качестве электрода. В качестве материалов для подводящего электрода 11 и заземляющего электрода 12 могут быть использованы, например, металлы, такие как Cu, Ag, Au, Ni, Cr, Fe, Al, Ti, W, Ta, Mo и Co, а также их сплавы.

[0026] Диэлектрический материал 13 может иметь свойства изолятора. Примеры материалов для диэлектрического материала 13 могут включать неорганический материал, такой как ZrO2, γ-Al2O3, α-Al2O3, θ-Al2O3, η-Al2O3, аморфный Al2O3, алюмонитрид, муллит, стеатит, форстерит, кордиерит, титанат магния, титанат бария, SiC, Si3N4, Si-SiC, слюда и стекло, и полимерный материал, такой как полиимид, жидкокристаллический полимер, политетрафторэтилен (PTFE), этилентетрафторэтилен (ETFE), поливинилфторид (PVF), поливинилидендифторид (PVDF), полиэфиримид и полиамидимид. С точки зрения стойкости к действию плазмы и термостойкости неорганический материал является более предпочтительным.

[0027] Когда каталитическая среда 100, описываемая ниже, функционирует как диэлектрический материал (например, когда часть каталитической среды является изолятором), каталитическая среда 100 может быть использована в качестве диэлектрического материала. В таком случае диэлектрический материал 13 может быть не предусмотрен.

[0028] Далее будет описана каталитическая среда 100. На фиг. 2 приведен вид, схематично изображающий часть разреза каталитической среды 100 согласно данному варианту осуществления. Каталитическая среда 100 представляет собой катализатор для ускорения реакции, в которой подлежащий обработке газ преобразуется в диоксид углерода (СО2) вследствие окислительного разложения. В данном варианте осуществления, поскольку каталитическая среда 100 подвергается действию плазмы, реакция окислительного разложения, ускоряемая каталитической средой 100, еще более ускоряется.

[0029] Каталитическая среда 100 по данному варианту осуществления представляет собой проницаемый элемент в форме пластины или листа, через который может проходить газ. Каталитическая среда 100 выполнена включающей в себя подложку 10, катализатор 1, закрепленный на подложке 10, и т.п. Каталитическая среда 100 размещена в положении (области), где находится плазма, генерируемая плазмогенерирующим блоком. В настоящем варианте осуществления каталитическая среда 100, более конкретно, размещена между подводящим электродом 11 и диэлектрическим материалом 13 (в пространстве разряда). Газ может проходить сквозь каталитическую среду 100 в направлениях двойной пунктирной стрелки В на фиг. 2. По этой причине каталитическая среда 100 по данному варианту осуществления имеет структуру, в которой катализатор 1 закреплен на подложке 10 так, чтобы сохранялась проницаемость. Подложка 10 имеет проницаемую структуру, такую как структура фильтра, сетчатая (ячеистая) структура или структура, в которой в пластинчатой детали проделано множество дырок методом перфорации, такой как пробивка. Является предпочтительным, чтобы каталитическая среда 100 была расположена так, чтобы лицевая сторона с закрепленным катализатором 1 была обращена в сторону подводящего электрода 11 (сторону выше по потоку относительно направления течения газа) в устройстве 200 обработки газа. Например, когда подложка 10 имеет фильтроподобную или ячеистую структуру, внутри подложки 10 может быть образовано пространство. В этом случае катализатор 1 может быть закреплен внутри подложки 10 в соответствии со способом изготовления каталитической среды 100. В качестве альтернативы, катализатор 1 может быть закреплен на обеих лицевых сторонах подложки 10. Когда катализатор 1 закреплен внутри подложки 10 или на обеих лицевых сторонах подложки 10, каталитическая среда 100 может быть размещена обращенной в любом направлении.

[0030] В катализаторе 1 тонкодисперсные частицы 1-а катализатора поддерживаются тонкодисперсными частицами 1-b носителя. Катализатор 1 закрепляется на подложке 10 путем связывания силановых мономеров 2, соединенных с каждой из тонкодисперсных частиц 1-b носителя, с подложкой 10 химическими связями 3. Такая фиксация с использованием силановых мономеров 2 будет описана далее.

[0031] Тонкодисперсные частицы 1-а катализатора, входящие в состав катализатора 1, не ограничены при условии, что они обладают каталитической функцией по ускорению реакции, в ходе которой подлежащий обработке газ преобразуется в СО2 вследствие окислительного разложения. Является предпочтительным, чтобы тонкодисперсные частицы катализатора были выполнены из Au, Pt, CeO2, PdO, MnO2 или CuO, которым свойственна высокая каталитическая активность при окислении.

[0032] Тонкодисперсные частицы 1-а катализатора могут иметь диаметр частицы примерно 0,5 нм или более и примерно 200 нм или менее. Количество тонкодисперсных частиц 1-а катализатора, закрепляемых на тонкодисперсных частицах 1-b носителя, предпочтительно составляет от 0,1 до 20% по массе, а более предпочтительно, от 0,5 до 10% по массе. Когда нанесено 20% по массе или более тонкодисперсных частиц катализатора, тонкодисперсные частицы катализатора, представляющие собой тонкодисперсные частицы 1-а катализатора, агрегируются. Из-за этого их каталитическая активность низкая. Когда это количество составляет 0,1% по массе или менее, не достигается достаточная каталитическая активность. Следовательно, этот диапазон не является предпочтительным.

[0033] Тонкодисперсные частицы 1-а катализатора должны включать тонкодисперсные частицы, обладающие каталитической функцией по ускорению реакции, в ходе которой по меньшей мере подлежащий обработке газ преобразуется в диоксид углерода вследствие окислительного разложения, как описано выше, но тонкодисперсные частицы 1-а катализатора могут быть скомбинированы с другим веществом. А именно тонкодисперсные частицы 1-а катализатора могут представлять собой смесь тонкодисперсных частиц катализатора и тонкодисперсных частиц промотора или композиционный катализатор, включающий композиционные тонкодисперсные частицы, полученные объединением различных элементов-металлов с тонкодисперсными частицами катализатора. Когда тонкодисперсные частицы катализатора используют отдельно или когда к тонкодисперсным частицам катализатора примешивают промотор, тонкодисперсные частицы катализатора могут иметь полиэдрическую форму, а их размер может лежать в вышеописанном диапазоне. Когда используют композиционные тонкодисперсные частицы, объединенные с другим элементом-металлом, размер тонкодисперсных частиц катализатора может лежать в вышеописанном диапазоне. Примерами тонкодисперсных частиц металла (наночастиц), отличных от тонкодисперсных частиц катализатора, используемых в качестве промотора или в композиционном катализаторе, могут быть благородный металл, такой как Pt, Pd и Ir, и его оксид и основной (т.е. обычный, неблагородный) металл и его оксид. Две или более разновидностей тонкодисперсных частиц благородного металла и его оксида и основного металла и его оксида могут быть смешаны и нанесены на поверхность тонкодисперсных частиц 1-b носителя.

[0034] Тонкодисперсные частицы 1-b носителя представляют собой частицы, которые несут на себе тонкодисперсные частицы 1-а катализатора и посредством которых тонкодисперсные частицы 1-а катализатора крепятся к подложке 10. Тонкодисперсные частицы 1-b носителя не ограничены какими-то конкретными при условии, что эти частицы могут нести на себе тонкодисперсные частицы 1-а катализатора. Является предпочтительным, чтобы в качестве тонкодисперсных частиц 1-b носителя был использован оксид металла или неорганическое соединение, главным образом обладающее свойством физического поглощения.

[0035] Примеры оксида металла могут включать простой неорганический оксид, такой как γ-Al2O3, α-Al2O3, θ-Al2O3, η-Al2O3, аморфный Al2O3, TiO2, ZrO2, SnO2, SiO2, MgO, ZnO2, Bi2O3, In2O3, MnO2, Mn2O3, Nb2O5, FeO, Fe2O3, Fe3O4, Sb2O3, CuO, Cu2O, NiO, Ni3O4, Ni2O3, CoO, Co3O4, Co2O3, WO3, CeO2, Pr6O11, Y2O3, PbO и ThO2. Например, оксид металла может представлять собой сложный оксид, такой как SiO2-Al2O3, SiO2-B2O3, SiO2-P2O5, SiO2-TiO2, SiO2-ZrO2, Al2O3-TiO2, Al2O3-ZrO2, Al2O3-CaO, Al2O3-B2O3, Al2O3-P2O5, Al2O3-CeO2, Al2O3-Fe2O3, TiO2-CeO2, TiO2-ZrO2, TiO2-WO3, ZrO2-WO3, SnO2-WO3, CeO2-ZrO2, SiO2-TiO2-ZrO2, Al2O3-TiO2-ZrO2, SiO2-Al2O3-TiO2 или SiO2-TiO2-CeO2, или сложный оксид церия-циркония-висмута. Сложный оксид церия-циркония-висмута представляет собой твердый раствор, отображаемый общей формулой: Ce1-X-YZrXBiYO2-δ, где X, Y и δ находятся в диапазоне 0,1≤X≤0,3, 0,1≤Y≤0,3 и 0,05≤δ≤0,15 соответственно.

[0036] Примеры неорганического соединения, обладающего свойством физического поглощения, могут включать силикат, в том числе искусственный цеолит, такой как цеолит А, цеолит Р, цеолит Х и цеолит Y, природный цеолит, такой как клиноптилолит, сепиолит и морденит, слоистое силикатное соединение, такое как каолинит, монтмориллонит, кислая глина и кизельгур, и циклическое силикатное соединение, такое как волластонит и нептунит. Их примеры могут дополнительно включать фосфатное соединение, в том числе трикальцийфосфат, гидрофосфат кальция, пирофосфат кальция, метафосфат кальция и гидроксиапатит, активированный уголь и пористое стекло.

[0037] Используемые тонкодисперсные частицы 1-b носителя подбирают в зависимости от вида подлежащего обработке газа. Средний диаметр частицы у тонкодисперсных частиц 1-b носителя может составлять 0,1 мкм или более и 500 мкм или менее. Тонкодисперсные частицы 1-b носителя могут быть использованы индивидуально либо два и более их вида могут быть использованы в смеси. Употребляемый здесь средний диаметр частицы означает усредненный по объему диаметр частиц. Если не указано иное, средний диаметр частицы в настоящем документе отражает усредненный по объему диаметр частиц.

[0038] Далее описан способ изготовления катализатора 1. Этот способ изготовления катализатора 1 может представлять собой способ, в котором тонкодисперсные частицы 1-а катализатора имеют полиэдрическую структуру и эти тонкодисперсные частицы 1-а катализатора могут быть прикреплены к тонкодисперсным частицам 1-b носителя. Примеры этого способа могут включать способ соосаждения, способ нанесения осаждением, золь-гель технологию, способ нейтрализации-осаждения с использованием капания, способ добавления восстановителя, способ нейтрализации-осаждения с использованием регулирования рН и способ добавления соли металла и карбоновой кислоты. Эти способы могут быть надлежащим образом применены в зависимости от типа носителя.

[0039] Подложкой 10 является составляющая каталитическую среду 100 подложка в виде пластинчатой детали, к которой прикреплен катализатор 1. Как описано выше, подложка 10 имеет проницаемую структуру. Например, может быть использована подложка в форме листа, в котором имеется много образованных пробивкой сквозных пор, или волокнистая, тканевая или ячеистая подложка с волокнистой структурой (фильтроподобной), выполненная из тканого полотна, трикотажного полотна или нетканого полотна. Кроме этого, в зависимости от предполагаемого назначения, могут быть надлежащим образом использованы подложки с различными формами и размерами.

[0040] Является предпочтительным, чтобы подложка 10 была выполнена из неорганического материала, обладающего превосходной стойкостью к действию плазмы и термостойкостью. Стойкость к действию плазмы необходима потому, что подложка 10 расположена в той области, где находится плазма. Когда подложка 10 обладает стойкостью к действию плазмы, каталитическая функция каталитической среды 100 может сохраняться в течение длительных периодов времени. Термостойкость необходима потому, что газ, подлежащий обработке в устройстве 200 обработки газа, может представлять собой выхлопной газ, выбрасываемый при сжигании топлива, и имеет относительно высокую температуру. Когда обработке подвергается выхлопной газ, подложка должна обладать термостойкостью. Стойкость к действию плазмы - это долговечность в атмосфере плазмы, отражающая сложность возникновения эрозии под действием плазмы.

[0041] Является предпочтительным, чтобы неорганический материал, используемый для изготовления подложки 10, представлял собой, в частности, металлический материал, керамику или стекло, а более предпочтительно металл, оксид металла или стекло. В данном варианте осуществления тонкодисперсные частицы 1-b носителя, несущие тонкодисперсные частицы 1-а катализатора, прикреплены к подложке 10 посредством силановых мономеров 2. Когда силановые мономеры 2 присоединяют к подложке 10 в ходе реакции дегидратации-конденсации ковалентными связями, является предпочтительным, чтобы на поверхности подложки 10 была образована тонкая пленка оксида.

[0042] В качестве металлического материала, используемого для изготовления подложки 10 по настоящему изобретению, может быть использован металл с высокой температурой плавления, такой как вольфрам, молибден, тантал, ниобий, титан-цирконий-молибден (TZM) и вольфрам-рений (W-Re), благородный металл, такой как серебро и рутений и их сплав или оксид, специальный металл, такой как титан, никель, цирконий, хром, инконель и хастеллой, металл общего назначения, такой как алюминий, медь, нержавеющая сталь, цинк, магний и железо, сплав, содержащий металл общего назначения, или оксид металла общего назначения. Кроме того, в качестве металлического материала может быть использована деталь с пленкой из металла, сплава или оксида, образованной различными способами металлизации, вакуумного испарения, химического осаждения из газовой фазы (CVD) или магнетронного распыления.

[0043] Обычно тонкая пленка образуется на поверхности металла и поверхности сплава в результате естественного окисления. Для присоединения к ней силановых мономеров 2 может быть использована такая образовавшаяся в результате естественного окисления тонкая пленка. В этом случае предпочтительно заранее удалить масла и грязь, прилипшие к поверхности тонкой оксидной пленки, обычным способом. Это нужно для того, чтобы можно было прикрепить тонкодисперсные частицы 1-b носителя надежно и равномерно. Вместо использования для присоединения силановых мономеров 2 пленки, образовавшейся в результате естественного окисления, тонкую оксидную пленку можно сформировать на поверхности металла или поверхности сплава известным химическим способом или известным электрохимическим способом, таким как анодное окисление.

[0044] В качестве керамики, используемой для изготовления подложки 10 по настоящему изобретению, могут быть применены керамические изделия, такие как глиняные изделия, гончарная посуда, каменная керамика и фарфор, и керамические материалы, такие как стекло, цемент, гипс, эмаль или тонкая керамика. Что касается состава керамики, то может быть использована керамика на элементной основе, на оксидной основе, на гидроксидной основе, на карбидной основе, на карбонатной основе, на нитридной основе, на галогенидной основе или на фосфатной основе или их композит.

[0045] В качестве керамики, используемой для изготовления подложки 10 по настоящему изобретению, могут быть использованы титанат бария, цирконат-титанат свинца, феррит, оксид алюминия, форстерит, оксид циркония, циркон, муллит, стеатит, кордиерит, нитрид алюминия, нитрид кремния, карбид кремния, новый углерод, новое стекло или керамика, такая как высокопрочная керамика, функциональная керамика, сверхпроводящая керамика, нелинейно-оптическая керамика, противомикробная керамика, биоразлагающаяся керамика и биокерамика.

[0046] В качестве стекла, используемого для изготовления подложки 10 по настоящему изобретению, может быть использовано такое стекло, как известково-натриевое стекло, калиевое стекло, хрустальное стекло, кварцевое стекло, халькогенидное стекло, урановое стекло, жидкое (растворимое) стекло, поляризационное стекло, закаленное стекло, ламинированное стекло, термостойкое стекло/боросиликатное стекло, пуленепробиваемое стекло, стекловолокно, двухцветное стекло, авантюрин (красный авантюрин, солнечный камень, голубой авантюрин), стеклокерамика, стекло с низкой температурой плавления, «металлическое стекло» или сапфир.

[0047] Кроме того, в качестве подложки 10 по настоящему изобретению может быть использован цемент. Цемент включает обычный портландцемент, быстротвердеющий портландцемент, особо быстротвердеющий портландцемент, портландцемент со средней экзотермией, портландцемент с низкой экзотермией, сульфатоустойчивый портландцемент, шлакопортландцемент, представляющий собой смешанный цемент, полученный путем добавления в портландцемент доменного шлака, зольной пыли и кремнийсодержащих добавок, кремнеземистый цемент, цемент с добавкой зольной пыли и т.п.

[0048] Кроме того, в качестве подложки 10 по настоящему изобретению могут быть использованы диоксид титана, диоксид циркония, оксид алюминия, оксид церия, цеолит, апатит, диоксид кремния, активированный уголь, кизельгур или т.п. В качестве неорганического оксида в данном варианте осуществления может быть использован оксид такого металла, как хром, марганец, железо, кобальт, никель, медь и олово.

[0049] Далее будет описан способ фиксации катализатора 1 на подложке 10. Катализатор 1 в данном варианте осуществления удерживается на подложке 10 благодаря связыванию силановыми мономерами 2, которые связаны с поверхностью тонкодисперсных частиц 1-b носителя, несущих тонкодисперсные частицы 1-а катализатора, с подложкой 10 химическими связями (ковалентными связями), образующимися в результате реакции дегидратации-конденсации.

[0050] Далее будет описан механизм, по которому тонкодисперсные частицы 1-b носителя, несущие тонкодисперсные частицы 1-а катализатора, связываются с подложкой 10 при помощи силановых мономеров 2. Силановые мономеры 2, связанные с тонкодисперсными частицами 1-b носителя, ориентируются своей областью ненасыщенной связи или реакционноспособной функциональной группой наружу от тонкодисперсных частиц 1-b носителя, а затем присоединяются. Причина в том, что гидрофильная силанольная группа на одном конце каждого из силановых мономеров 2 притягивается к гидрофильной поверхности тонкодисперсных частиц 1-b носителя. С другой стороны, поскольку область ненасыщенной связи или реакционноспособная функциональная группа на другом его конце является гидрофобной, она склонна занимать позицию, наиболее удаленную от поверхности тонкодисперсных частиц 1-b носителя. Таким образом, силанольная группа каждого из силановых мономеров 2 ковалентно связывается с поверхностью тонкодисперсных частиц 1-b носителя по реакции дегидратации-конденсации, и в результате силановые мономеры 2 склонны ориентироваться областью ненасыщенной связи или реакционноспособной функциональной группой наружу. Поэтому много силановых мономеров 2 ковалентно соединены с тонкодисперсными частицами 1-b носителя при обращенных наружу областях ненасыщенной связи или реакционноспособных функциональных группах. Области ненасыщенной связи или реакционноспособные функциональные группы силановых мономеров 2, которые соединены с поверхностью тонкодисперсных частиц 1-b носителя, будучи обращенными наружу, связываются друг с другом. В результате тонкодисперсные частицы 1-b носителя соединяются друг с другом. Кроме того, области ненасыщенной связи или реакционноспособные функциональные группы также связываются с поверхностью подложки 10, тем самым закрепляя тонкодисперсные частицы 1-b носителя на подложке 10.

[0051] Другими словами, силановые мономеры, каждый из которых имеет область ненасыщенной связи или реакционноспособную функциональную группу и обладает превосходной реакционной способностью, используют в составе каталитической среды 100, применяемой в данном варианте осуществления. Поэтому множество тонкодисперсных частиц 1-b носителя над подложкой 10 соединены друг с другом химическими связями 3 между областями ненасыщенной связи или реакционноспособными функциональными группами силановых мономеров. Кроме того, химические связи 3 образуются областью ненасыщенной связи или реакционноспособной функциональной группой между силановыми мономерами 2 на обращенной к подложке 10 поверхности тонкодисперсных частиц 1-b носителя и поверхностью подложки 10. В результате тонкодисперсные частицы 1-b носителя прикрепляются к подложке 10.

[0052] Примеры области ненасыщенной связи или реакционноспособной функциональной группы каждого из силановых мономеров 2, которые ковалентно связываются с тонкодисперсными частицами 1-b носителя в ходе дегидратации-конденсации, могут включать винильную группу, эпокси-группу, стириловую группу, метакриловую группу, акрилокси-группу и изоцианатную группу.

[0053] Примеры упоминаемых выше силановых мономеров 2 с областью ненасыщенной связи или реакционноспособной функциональной группой могут включать винилтриметоксисилан, винилтриэтоксисилан, винилтриацетоксисилан, н-β-(н-винилбензиламиноэтил)-γ-аминопропилтриметоксисилан, гидрохлорид н-(винилбензил)-2-аминоэтил-3-аминопропилтриметоксисилана, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилметилдиэтоксисилан, 3-глицидоксипропилтриэтоксисилан, п-стирилтриметоксисилан, 3-метакрилоксипропилметилдиметоксисилан, 3-метакрилоксипропилтриметоксисилан, 3-метакрилоксипропилметилдиэтоксисилан, 3-метакрилоксипропилтриэтоксисилан, 3-акрилоксипропилтриметоксисилан и 3-изоцианатпропилтриэтоксисилан.

[0054] Далее будет описан способ изготовления каталитической среды 100 путем фиксации катализатора 1 на подложке 10.

[0055] Силановые мономеры 2 с областью ненасыщенной связи или реакционноспособной функциональной группой вынуждают ковалентно связываться с тонкодисперсными частицами 1-b носителя, несущими тонкодисперсные частицы 1-а катализатора. Силановые мономеры 2 могут быть присоединены к тонкодисперсным частицам 1-b носителя общепринятым способом. Например, один из способов может включать добавление силанового мономера 2 в дисперсный раствор, в котором тонкодисперсные частицы 1-b носителя, несущие тонкодисперсные частицы 1-а катализатора, диспергированы в дисперсионной среде, такой как вода, метанол, этанол, метилэтилкетон (МЭК), ацетон, ксилол или толуол, и нагревание с обратным холодильником c целью ковалентного связывания тем самым силановых мономеров 2 с поверхностью тонкодисперсных частиц 1-b носителя посредством реакции дегидратации-конденсации.

[0056] Другой способ может быть следующим. Тонкодисперсные частицы 1-b носителя, несущие тонкодисперсные частицы 1-а катализатора, измельчают до более мелких частиц. Эти более мелкие частицы диспергируют в любой из перечисленных выше дисперсионных сред с получением дисперсного раствора. В этот дисперсный раствор добавляют силановые мономеры 2. В качестве альтернативы, силановые мономеры 2 добавляют к тонкодисперсным частицам 1-b носителя, несущим тонкодисперсные частицы 1-а катализатора, эту смесь измельчают до более мелких частиц, а более мелкие частицы диспергируют в дисперсионной среде. Дисперсный раствор подвергают разделению твердой и жидкой фаз, полученный продукт нагревают при 100-180°С, так что силановые мономеры 2 ковалентно связываются с поверхностью тонкодисперсных частиц 1-b носителя по реакции дегидратации-конденсации.

[0057] Количество силановых мономеров 2 в катализаторе 1 зависит от среднего диаметра частицы у тонкодисперсных частиц 1-b носителя. Однако, когда это количество составляет 0,01% по массе или более и 40,0% по массе или менее относительно количества тонкодисперсных частиц 1-b носителя, прочность связей между тонкодисперсными частицами 1-b носителя и между тонкодисперсными частицами 1-b носителя и подложкой 10 достаточна с точки зрения практического применения. Кроме того, может присутствовать избыток силановых мономеров 2, не относящихся к указанному связыванию.

[0058] Затем тонкодисперсные частицы 1-b носителя, с поверхностью которых химически связаны силановые мономеры 2, смешивают и диспергируют в дисперсионной среде, такой как метанол, этанол, метилэтилкетон (МЭК), ацетон, ксилол и толуол. Для ускорения диспергирования, если нужно, могут быть добавлены ПАВ, минеральная кислота, такая как соляная кислота и серная кислота, карбоновая кислота, такая как уксусная кислота и лимонная кислота, или т.п. Затем тонкодисперсные частицы 1-b носителя размалывают и диспергируют в дисперсионной среде при помощи такого устройства, как бисерная мельница, шаровая мельница, песочная мельница, вальцовая мельница, вибрационная мельница или гомогенизатор, с получением суспензии, содержащей тонкодисперсные частицы 1-b носителя.

[0059] Суспензию, которая получена так, как описано выше, и в которой диспергированы тонкодисперсные частицы 1-b носителя, наносят на поверхность подложки 10. Способ нанесения суспензии на подложку 10 особо не ограничен при условии, что суспензия может быть нанесена в соответствии с назначением; суспензия может быть нанесена способом нанесения покрытия центрифугированием, способом нанесения покрытия погружением, способом нанесения покрытия распылением, способом нанесения покрытия наливкой, способом нанесения покрытия с удалением излишков планкой, способом нанесения покрытия с помощью гравированного цилиндра или микрогравированного цилиндра, которые являются общеизвестными.

[0060] Если нужно, дисперсионную среду удаляют путем нагревания и сушки. В результате тонкодисперсные частицы 1-b носителя оказываются химически связанными с подложкой 10. Более конкретно, дисперсионную среду удаляют с образованием химических связей 3 между силановыми мономерами 2 на поверхности тонкодисперсных частиц 1-b носителя. Таким образом, тонкодисперсные частицы 1-b носителя связаны друг с другом, и при этом химические связи 3 образуются между силановыми мономерами 2 и подложкой 10. В результате тонкодисперсные частицы 1-b носителя оказываются прикрепленными к подложке 10.

[0061] В данном варианте осуществления является предпочтительным, чтобы в качестве способа связывания силановых мономеров 2 с подложкой 10 химическими связями 3 был использован способ привитой полимеризации. Примеры применимого варианта привитой полимеризации могут включать привитую полимеризацию с использованием пероксидного катализатора, привитую полимеризацию с использованием тепловой или световой энергии и привитую полимеризацию с использованием излучения (радиационная привитая полимеризация). Надлежащий вариант привитой полимеризации должным образом подбирают в соответствии с формами и конфигурациями подложки 10 и тонкодисперсных частиц 1-b носителя.

[0062] Для осуществления эффективной и равномерной привитой полимеризации силановых мономеров 2 поверхность подложки 10 может быть заранее подвергнута гидрофильной обработке, включая обработку коронным разрядом, обработку плазменным разрядом, обработку пламенем и химическую обработку водным раствором окисляющей кислоты, такой как хромовая кислота или перхлорная кислота, или щелочным водным раствором, содержащим гидроксид натрия.

[0063] Каталитическая среда и способ ее изготовления описаны выше. В описанной выше каталитической среде 100 связанные с подложкой 10 тонкодисперсные частицы 1-b носителя прочно удерживаются на подложке 10 посредством силановых мономеров 2. Следовательно, надежно предотвращено отделение катализатора 1 от подложки 10.

[0064] Источник 14 питания, используемый в устройстве 200 обработки газа, представляет собой такой источник питания, который может подавать высокое напряжение. В качестве источника 14 питания может быть использован источник питания высокого напряжения, такого как высокое напряжение переменного тока и высокое импульсное напряжение, источник питания, накладывающий напряжение переменного тока или импульсное напряжение на смещение постоянным током, или т.п. Примеры высокого напряжения переменного тока могут включать напряжение переменного тока с синусоидальной формой волны, напряжение переменного тока с прямоугольной формой волны, напряжение переменного тока с треугольной формой волны и напряжение переменного тока с пилообразной формой волны. Заданное напряжение может быть приложено к подводящему электроду 11 и заземляющему электроду 12 источником 14 питания так, что в пространстве разряда, образуемом подводящим электродом 11, заземляющим электродом 12 и диэлектрическим материалом 13, генерируется плазма. Напряжение, подводимое источником 14 питания, изменяется в зависимости от концентрации подлежащего обработке газа или т.п. и, в общем, составляет от 1 до 20 кВ, а предпочтительно от 2 до 10 кВ. Тип электрического разряда, происходящего при подаче электроэнергии источником 14 питания с целью генерирования плазмы, особо не ограничен при условии, что может генерироваться плазма. Например, электрический разряд может представлять собой тихий разряд, ползущий разряд, коронный разряд, импульсный разряд или т.п. Для генерации плазмы может быть объединено два или более типов разрядов.

[0065] Является предпочтительным, чтобы выходная частота источника питания была высокой, и, более конкретно, выходная частота может составлять 0,5 кГц или выше. Выходная частота предпочтительно составляет 0,5 кГц или выше и 15 кГц или ниже, а более предпочтительно 1 кГц или выше и 10 кГц или ниже. Когда частота ниже 0,5 кГц, увеличивается количество образующихся промежуточных продуктов и озона. Когда частота превышает 15 кГц, подавляется окислительное разложение любого подлежащего обработке газа.

[0066] Конфигурация устройства 200 обработки газа по настоящему варианту осуществления описана выше.

[0067] Далее будет описана обработка окислительным разложением газа при помощи устройства 200 обработки газа в данном варианте осуществления. Подлежащий обработке в устройстве 200 обработки газа по данному варианту осуществления газ представляет собой газ, содержащий по меньшей мере любое из летучих соединений, содержащихся в топливе и растворителе, такое как летучее органическое соединение (ЛОС), и монооксид углерода. Подлежащий обработке газ представляет собой смешанный газ, содержащий множество разнотипных газов, или единственный газ. Конкретные примеры ЛОС могут включать ароматические углеводороды, такие как бензол, ксилол, толуол, этилбензол, стирол, п-дихлорбензол и ди-2-этилгексилфталат, соединение с двойной связью С=О (карбонильной группой), включая кетоны, такие как ацетон и метилэтилкетон (МЭК), спирты, такие как изопропиловый спирт и метанол, сложные эфиры, такие как этилацетат и ди-н-бутилфталат, и альдегиды, такие как формальдегид и ацетальдегид. Их примеры могут дополнительно включать алканы, такие как тетрадекан, этилен, органические фосфорсодержащие соединения, такие как хлорпирифос и диазинон, трихлорэтилен и тетрахлорэтилен.

[0068] Предпочтительная выходная частота источника питания, используемого для генерирования плазмы, изменяется в зависимости от подлежащего обработке газа. Когда компонент подлежащего обработке газа задан заранее, выходная частота может быть установлена в соответствии с этим газом. А именно, когда газ представляет собой СО, выходная частота предпочтительно составляет 0,5 кГц или более и 15 кГц или менее. Когда газ представляет собой алкан, такой как этилен, выходная частота предпочтительно составляет 0,5 кГц или более и 7 кГц или менее, а когда газ представляет собой другое ЛОС, выходная частота предпочтительно составляет 0,5 кГц или более и 15 кГц или менее. Когда выходная частота попадает в указанный диапазон, промежуточные продукты и озон не образуются, а подлежащий обработке газ окисляется и разлагается. Следовательно, когда выходная частота задана в пределах указанного диапазона в случае установленного газа, этот газ может быть наверняка подвергнут обработке окислительным разложением без образования промежуточных продуктов и озона.

[0069] Для обработки газа к подводящему электроду 11 источником 14 питания подводится напряжение. В этом состоянии газ, содержащий подлежащий обработке газ, подают в направлении со стороны подводящего электрода 11 к стороне заземляющего электрода 12 (по стрелке А) на фиг. 1. Таким образом, подлежащий обработке газ окисляется при нормальной температуре под действием плазмы и катализатора без нагревания и, тем самым, разлагается до СО2. Если используется только катализатор, поверхность тонкодисперсных частиц катализатора отравляется при контакте с газом. В итоге может теряться каталитическая активность, может оставаться монооксид углерода, не преобразованный в СО2, могут образовываться промежуточные продукты реакции, такие как формальдегид. Однако, когда катализатор используют в сочетании с плазмой, каталитическая поверхность очищается и каталитическая активность сохраняется. Кроме того, почти не образуются промежуточные продукты реакции, и подлежащий обработке газ преобразуется с СО2 в ходе окислительного разложения.

[0070] Устройство 200 обработки газа по данному варианту осуществления может обрабатывать подлежащий обработке газ и разлагать его до СО2, делая его безвредным, и выбрасывать безвредный газ в атмосферу при нормальной температуре. Примеры ЛОС, то есть газа, который может быть обработан при помощи устройства 200 обработки газа по данному варианту осуществления, могут включать вещества, улетучивающиеся из органических растворителей в составе материалов покрытий, клеев, чистящих средств и т.д., используемых на предприятии или в офисе. Их примеры могут дополнительно включать вещества, улетучивающиеся из топлива, такого как тяжелая (необработанная) нефть, керосин, сжиженный нефтяной газ (СНГ) и синтез-газ, и не сгоревший в ходе сжигания топлива газ. Дополнительные примеры могут включать этилен, образовавшийся из сельскохозяйственного продукта. Кроме того, их примеры могут дополнительно включать вещества, улетучившиеся из внутренних материалов транспортных средств, строительных и отделочных материалов жилых зданий, и таких материалов, как корпуса и элементы бытовой электронной аппаратуры. Например, монооксид углерода, представляющий собой подлежащий обработке газ, образуется при неполном сгорании в процессе горения на предприятиях или на кухнях или в бытовых нагревательных приборах. Газ, содержащий этот подлежащий обработке газ, протекает через каталитическую среду и одновременно подвергается воздействию плазмы. Таким образом, подлежащий обработке газ может быть эффективным образом превращен в СО2 путем окислительного разложения без нагревания, при этом он становится безвредным и может быть выпущен в воздух.

[0071] В описании данного варианта осуществления указано, что устройство 200 обработки газа снабжено катализатором 1 в виде независимой каталитической среды 100. Однако настоящее изобретение не ограничивается данным вариантом осуществления. Плазмогенерирующий блок может быть выполнен единым целым с каталитической средой. А именно катализатор 1 может быть выполнен так, что тонкодисперсные частицы 1-а катализатора прикреплены к поверхности подводящего электрода 11, заземляющего электрода 12 или диэлектрического материала 13. Эти варианты выполнения могут быть объединены.

[0072] Данный вариант осуществления организован так, что диэлектрический материал 13 вступает в непосредственный контакт с заземляющим электродом 12, но настоящее изобретение не ограничивается этим вариантом осуществления. Настоящее изобретение не ограничено при условии, что может генерироваться плазма, а диэлектрический материал 13 может вступать в непосредственный контакт с по меньшей мере одним из подводящего электрода 11 и заземляющего электрода 12. Кроме того, диэлектрический материал 13 может быть размещен в непосредственном контакте с подводящим электродом 11, а другой диэлектрический материал 13 может быть размещен в непосредственном контакте с заземляющим электродом 12, и каталитическая среда 100 может располагаться между этими двумя диэлектрическими материалами 13.

[0073] В описании данного варианта осуществления указано, что каталитическая среда 100 расположена между подводящим электродом 11 и диэлектрическим материалом 13, но настоящее изобретение не ограничивается этим вариантом осуществления. Когда каталитическая среда 100 находится в том положении, где в газопроточном канале присутствует плазма, реакция, в ходе которой подлежащий обработке газ преобразуется в СО2 вследствие окислительного разложения, может быть ускорена. По этой причине каталитическая среда 100 может быть расположена на стороне ниже по потоку от плазмогенерирующего блока, включающего в себя подводящий электрод 11, диэлектрический материал 13 и заземляющий электрод 12, в направлении течения газа.

[0074] В описании данного варианта осуществления указано, что подводящий электрод 11 расположен на стороне выше по потоку в направлении течения газа, но настоящее изобретение не ограничивается этим вариантом осуществления. Газ может течь со стороны заземляющего электрода 12.

[0075] В описании данного варианта осуществления указано, что тонкодисперсные частицы 1-b носителя, несущие тонкодисперсные частицы 1-а катализатора, крепятся при помощи силанового соединения, такого как силановый мономер 2, но настоящее изобретение не ограничивается этим вариантом осуществления. Тонкодисперсные частицы 1-b носителя могут быть прикреплены связующим, включая обычную смолу. В дополнение к химической связи может быть использован известный способ прикрепления, такой как силы Ван-дер-Ваальса и физическая адсорбция.

[0076] В описанном выше устройстве 200 обработки газа по данному варианту осуществления подлежащий обработке газ может быть эффективным образом окислен и разложен за счет сочетания плазмы с каталитической средой 100 для ускорения реакции, в ходе которой подлежащий обработке газ окисляется и разлагается. Кроме того, даже когда катализатор 1 в процессе обработки разложением отравляется, катализатор 1 очищается плазмой. Следовательно, каталитическая активность каталитической среды 100 может сохраняться в течение более длительных периодов времени. В устройстве 200 обработки газа согласно данному варианту осуществления подлежащий обработке газ может стабильно подвергаться окислительному разложению в течение продолжительных периодов времени. Кроме того, если в данном варианте осуществления связанные с подложкой 10 тонкодисперсные частицы 1-b носителя соединены с подложкой 10 посредством силановых мономеров 2, то катализатор 1 прочно прикреплен к подложке 10. Поэтому его отделение может быть подавлено. Соответственно, предотвращается опадание катализатора, и его характеристики окислительного разложения подлежащего обработке газа могут сохраняться в течение более длительных периодов времени.

Второй вариант

[0077] Далее будет описан второй вариант осуществления. На фиг. 3 представлен вид, схематично изображающий часть разреза каталитической среды 100 согласно данному варианту осуществления. Далее описание компонентов, аналогичных компонентам первого варианта осуществления, будет опущено, при этом они будут обозначены тем же номером позиции.

[0078] В каталитической среде 100 по данному варианту осуществления тонкодисперсные частицы 1-а катализатора прикреплены к поверхности подложки 10 посредством сил Ван-дер-Ваальса, физической адсорбции или т.п. Тонкодисперсные частицы 1-а катализатора по данному варианту осуществления изобретения не прикреплены к тонкодисперсным неорганическим частицам, а непосредственно прикреплены к поверхности подложки 10. Является предпочтительным, чтобы диаметр частицы у тонкодисперсных частиц 1-а катализатора был таким же, как в первом варианте осуществления.

[0079] Количество тонкодисперсных частиц 1-а катализатора, наносимое на подложку 10, предпочтительно составляет от 0,5 до 20% по массе, а более предпочтительно от 0,5 до 10% по массе, относительно ее величины у подложки 10. Дело в том, что когда это количество составляет 20% по массе или более, тонкодисперсные частицы 1-а катализатора агрегируются, что снижает их каталитическую активность.

[0080] Способ нанесения тонкодисперсных частиц 1-а катализатора на подложку 10 особо не ограничен. Конкретные примеры такого способа могут включать способ соосаждения, способ нанесения осаждением, золь-гель технологию, способ нейтрализации-осаждения с использованием капания, способ добавления восстановителя, способ нейтрализации-осаждения с использованием регулирования рН и способ добавления соли металла и карбоновой кислоты. Эти способы могут быть надлежащим образом применены в зависимости от типа подложки.

[0081] Далее будет более подробно описан способ регулировки каталитической среды по настоящему изобретению со ссылкой на способ нанесения осаждением. В способе нанесения осаждением, пока водный раствор, содержащий растворенное в нем соединение золота, сначала нагревают до температуры 20-90°С, а предпочтительно 50-70°С, при перемешивании, рН раствора регулируют до 3-10, а предпочтительно 5-8, щелочным раствором. Отрегулированный раствор добавляют к подложке 10, а затем нагревают и сушат при 100-200°С.

[0082] Примеры водного раствора соединения золота могут включать HAuCl4∙4H2O, NH4AuCl4, KAuCl4∙nH2O, KAu(CN)4, Na2AuCl4, KAuBr4∙2H2O и NaAuBr4. Концентрация соединения золота предпочтительно составляет от 1×10-2 до 1×10-5 моль/л.

[0083] В соответствии с данным вариантом осуществления тонкодисперсные частицы 1-а катализатора непосредственно прикреплены к подложке 10. Следовательно, сама подложка служит носителем. Кроме того, нет необходимости в тонкодисперсных частицах носителя и возможно достижение эффекта подавления агрегирования тонкодисперсных частиц катализатора.

[0084] В данном варианте осуществления тонкодисперсные частицы 1-а катализатора могут быть смешаны с частицами промотора или быть композиционными частицами.

[0085] В каталитической среде 100, в дополнение к тонкодисперсным частицам 1-а катализатора, на поверхность подложки 10 могут быть дополнительно нанесены тонкодисперсные частицы оксида марганца, кобальта или т.п. Причина в том, что тонкодисперсные частицы оксида подавляют адгезию опасного вещества к тонкодисперсным частицам 1-а катализатора, сохраняя стабильной каталитическую активность в течение длительных периодов времени. В частности, тонкодисперсные частицы оксида могут предотвращать адгезию опасного неорганического вещества, не разложившегося под действием плазмы, к тонкодисперсным частицам 1-а катализатора и, следовательно, являются эффективными. В данном варианте осуществления в качестве тонкодисперсных частиц 1-а катализатора используется золото (Au). Однако, даже когда используются Pt, CeO2, PdO или т.п., приведенные в качестве примера в первом варианте осуществления, каталитическая среда 100 может быть изготовлена аналогичным образом.

Третий вариант

[0086] Далее будет описан третий вариант осуществления. На фиг. 4 приведен вид, схематично изображающий часть разреза каталитической среды 100 согласно данному варианту осуществления. В каталитической среде 100 по третьему варианту осуществления проницаемый в направлении вентиляции контейнер заполнен большим количеством неорганических частиц 1-с, к которым прикреплены тонкодисперсные частицы 1-а катализатора. Когда газ, содержащий подлежащий обработке газ, перемещается в направлении вентиляции, показанном на фиг. 4, газ проходит через пространство между неорганическими частицами 1-с и вступает в контакт с тонкодисперсными частицами 1-а катализатора на поверхности неорганических частиц 1-с. В результате этого ускоряется реакция окислительного разложения, и подлежащий обработке газ преобразуется в СО2. Контейнер для несущих тонкодисперсные частицы 1-а катализатора неорганических частиц 1-с по настоящему изобретению может иметь конструкцию, при которой сохраняется проницаемость и неорганические частицы 1-с не утекают наружу. Например, в этой конструкции торец, через который газ поступает внутрь, и торец, через который газ выходит наружу, могут иметь отверстие с меньшим размером, чем диаметр неорганических частиц 1-с. Материал контейнера особо не ограничен, и может быть использован материал подложки 10 в описанном выше варианте осуществления.

[0087] В качестве материала неорганических частиц 1-с по данному варианту осуществления может быть использовано то же вещество, что и в неорганических частицах 1-b. Используемый материал выбирают в зависимости от типа подлежащего разложению газа. Средний диаметр частицы у неорганических частиц 1-с может составлять 100 мкм или более и 5000 мкм или менее, а предпочтительно от 100 мкм до 1000 мкм. Неорганические частицы могут быть использованы отдельно либо два или более их типа могут быть использованы в смеси.

[0088] Тонкодисперсные частицы 1-а катализатора прикреплены к поверхности неорганических частиц 1-с. Способ изготовления композиционных частиц из неорганических частиц 1-с и тонкодисперсных частиц 1-а катализатора (когда они используются в сочетании с другими функциональными тонкодисперсными частицами, изготавливают композиционные частицы из неорганических частиц 1-с в качестве частиц основы, тонкодисперсных частиц 1-а катализатора и других функциональных тонкодисперсных частиц) особо не ограничен при условии, что неорганические частицы 1-с могут сочетаться с тонкодисперсными частицами 1-а катализатора. Например, когда неорганические частицы 1-с и субчастицы (тонкодисперсные частицы 1-а катализатора) смешивают в ступке, могут быть получены композиционные частицы, в которых тонкодисперсные частицы 1-а катализатора внедрены в неорганические частицы 1-с. Кроме того, композиционные частицы могут быть получены механохимическим способом. Примеры механохимического способа могут включать способ ударного воздействия высокоскоростным воздушным потоком, при котором неорганические частицы 1-с соударяются с тонкодисперсными частицами 1-а катализатора, механически связывая неорганические частицы 1-с с субчастицами, и способ оплавления поверхности, при котором прикладывают высокое давление к неорганическим частицам 1-с и тонкодисперсным частицам 1-а катализатора, связывая неорганические частицы 1-с с тонкодисперсными частицами 1-а катализатора под действием выделяющейся энергии.

[0089] В качестве примера устройства, пригодного для получения композиционных частиц путем внедрения тонкодисперсных частиц 1-а катализатора в неорганические частицы 1-с для их закрепления, можно привести шаровую мельницу общего назначения. Дополнительные примеры такого устройства могут включать устройства с вращающимися лопастями, включая супермешалку производства KAWATA MFG Co., Ltd., и встряхивающие устройства, в том числе PAINT SHAKER производства ASADA IRON WORKS. CO., Ltd. Кроме этого, в качестве примера можно привести Hybridization System (зарегистрированный товарный знак) производства Nara Machinery Co., Ltd., Mechanofusion (зарегистрированный товарный знак) производства Hosokawa Micron Corporation и сушилку для суспензий. Однако данное устройство приведенными примерами не ограничивается.

[0090] При другом способе перемешивания может быть использована, например, галтовочная шаровая мельница, высокоскоростная вращающаяся мельница тонкого помола, мельница тонкого помола с использованием ударного воздействия высокоскоростным воздушным потоком, мельница с перемешивающей средой или устройство механического сплавления. В качестве параметра работы высокоскоростной вращающейся мельницы тонкого помола регулируются скорость перемешивания, количество среды, время перемешивания и т.п. Путем такого регулирования можно корректировать степень (глубину) внедрения тонкодисперсных частиц 1-а катализатора в неорганические частицы 1-с. В качестве параметра работы мельницы тонкого помола с использованием ударного воздействия высокоскоростным воздушным потоком регулируются давление газа-носителя, время пребывания и т.п. Путем такого регулирования можно корректировать степень внедрения тонкодисперсных частиц 1-а катализатора в неорганические частицы 1-с.

[0091] В комбинированном процессе неорганические частицы 1-с и тонкодисперсные частицы 1-а катализатора подают в комплексное устройство, пригодное для получения композиционных тонкодисперсных частиц, как описано выше, так, что отношение тонкодисперсных частиц 1-а катализатора к неорганическим частицам 1-с составляет 0,5% по массе или более и менее чем 40% по массе. В комбинированном процессе с использованием такого устройства можно получить путем регулирования времени перемешивания или т.п. композиционные тонкодисперсные частицы антивирусного агента с гладкой поверхностью. В комбинированном процессе тонкодисперсные частицы 1-а катализатора внедряют в неорганические частицы 1-с. Полученные композиционные тонкодисперсные частицы сталкиваются друг с другом, при этом тонкодисперсные частицы 1-а катализатора встраиваются в неорганические частицы 1-с еще глубже. В результате образуется гладкая поверхность, так что тонкодисперсные частицы 1-а катализатора не выступают из поверхности неорганических частиц 1-с.

[0092] В соответствии с данным вариантом осуществления тонкодисперсные частицы 1-а катализатора нанесены на неорганические частицы 1-с, обладающие сравнительно большим диаметром частицы. Поэтому тонкодисперсные частицы 1-а катализатора не агрегируются. Кроме того, поскольку диаметр частиц большой, маловероятно, что частицы будут разлетаться. Поэтому нет необходимости в фиксации тонкодисперсных частиц катализатора на подложке.

Четвертый вариант

[0093] Далее будет описан четвертый вариант осуществления. На фиг. 5 приведен вид, схематично изображающий часть разреза каталитической среды 100 согласно данному варианту осуществления. В каталитической среде 100 по данному варианту осуществления тонкодисперсные частицы 1-а катализатора закреплены внутри микропор пористой оксидной пленки.

[0094] В каталитической среде 100 по данному варианту осуществления на поверхности подложки 10 сформирована оксидная пленка 4. В оксидной пленке 4 образованы многочисленные микропоры 5. Каждая из образовавшихся в оксидной пленке 4 микропор 5 заполнена тонкодисперсными частицами 1-а катализатора. Поскольку каталитическая среда 100 должна быть проницаемой, методом пробивки в каталитической среде 100 сделано множество отверстий. Является предпочтительным, чтобы каталитическая среда 100 по данному варианту осуществления была расположена так, чтобы каталитическая среда 100 на стороне оксидной пленки 4 была противоположна электроду и обращена к стороне выше по потоку относительно направления течения газа в устройстве 200 обработки газа.

[0095] В каталитической среде 100 металлическую пластину подвергают обработке анодным окислением для создания оксидной пленки и прикрепляют к поверхности подложки 10, выполненной из любых материалов, примеры которых приведены в первом варианте осуществления, за счет адгезии. В качестве альтернативы, металлическую пластину в качестве подложки 10 окисляют с образованием на поверхности подложки 10 оксидной пленки 4. Примеры металлической пластины могут включать алюминий, тантал, ниобий, титан, гафний, цирконий, цинк, вольфрам, висмут и сурьму. Поскольку микропоры легко создать путем анодного окисления, алюминий и титан являются предпочтительными. Хотя форма металлической пластины особо не ограничена, ее общая толщина предпочтительно составляет 0,05-1,0 мм, более предпочтительно 0,08-0,35 мм, а еще более предпочтительно 0,1-0,3 мм.

[0096] В качестве способа окисления может быть использован любой известный способ. Например, может быть применен способ, в котором пропускают электрический ток через металлическую пластину, на которой создают оксидную пленку, в качестве анода в растворе с концентрацией кислоты 1-10% по массе. В качестве раствора, используемого при обработке анодным окислением, может быть использован, например, водный раствор фосфорной кислоты, хромовой кислоты, щавелевой кислоты, серной кислоты, лимонной кислоты, малоновой кислоты или винной кислоты. Для регулирования кристалличности может быть проведена термообработка. Когда создают оксидную пленку с кристалличностью, такую как γ-оксид алюминия или α-оксид алюминия, может быть применен способ, в котором на алюминии в водном растворе, содержащем карбонат натрия или фосфат натрия, производят искровой разряд, или способ проведения анодного окисления в солевом расплаве, содержащем гидросульфат натрия и гидросульфат аммония. В зависимости от металлического материала металлической пластины микропоры 5 создают путем анодного окисления. В зависимости от условий при окислении, таких как прикладываемое напряжение, рабочая температура, время обработки и т.п., регулируют диаметр микропор 5, расстояние между микропорами, толщину пленки и т.п.

[0097] Тонкодисперсные частицы 1-а катализатора адсорбированы на поверхности оксидной пленки 4. Кроме того, тонкодисперсные частицы 1-а катализатора прикреплены к оксидной пленке 4 так, что частицы не десорбируются даже при контакте с подлежащим обработке газом. Способ прикрепления тонкодисперсных частиц 1-а катализатора к оксидной пленке 4 особо не ограничен. Могут быть применены известные способы, такие как способ нанесения осаждением, способ нанесения восстановлением, способ пропитки, способ ионного обмена, способ соосаждения, способ осаждения, способ замешивания, способ гидротермического синтеза и способ газофазного синтеза.

[0098] В соответствии с данным вариантом осуществления, когда тонкодисперсные частицы 1-а катализатора прикрепляют к металлическому материалу, частицы прикрепляют к поверхности оксидной пленки. Следовательно, может быть получен эффект прочного прикрепления. В частности, когда тонкодисперсные частицы 1-а катализатора закреплены внутри микропор 5, созданных путем обработки анодным окислением, частицы прочнее прикреплены к каталитической среде 100. Следовательно, предотвращается отделение тонкодисперсных частиц 1-а катализатора, и каталитический эффект может быть стабильным в течение длительных периодов времени.

[0099] При описании данного варианта осуществления указано, что тонкодисперсные частицы 1-а катализатора непосредственно нанесены на оксидную пленку 4, но настоящее изобретение не ограничивается этим вариантом осуществления. На поверхности оксидной пленки 4 могут быть осаждены тонкодисперсные частицы 1-b носителя, а тонкодисперсные частицы 1-а катализатора могут поддерживаться поверхностью тонкодисперсных частиц 1-b носителя. Однако изготовление с использованием способа, в котором тонкодисперсные частицы 1-а катализатора непосредственно наносят на оксидную пленку 4, более простое.

Пятый вариант

[0100] Далее будет описан пятый вариант осуществления. На фиг. 6 представлен схематичный вид устройства 300 обработки газа по данному варианту осуществления. Данный вариант осуществления представляет собой другой вариант устройства обработки газа. А именно устройство 300 обработки газа по данному варианту осуществления имеет конфигурацию, в которой множество описанных в первом варианте осуществления устройств 200 обработки газа наслоены в направлении течения подлежащего обработке газа.

[0101] В данном варианте осуществления устройство 300 обработки газа имеет множество подводящих электродов 11, множество заземляющих электродов 12, множество диэлектрических материалов 13, множество каталитических сред 100 и один источник 14 питания. В устройстве 300 обработки газа по данному варианту осуществления реакционный слой 8 нетермической плазмы формируется посредством попеременного размещения подводящих электродов 11, заземляющих электродов 12 и диэлектрических материалов 13. Каждая из каталитических сред 100, несущих тонкодисперсные частицы катализатора, расположена между подводящим электродом 11 и заземляющим электродом 12 в реакционном слое 8 нетермической плазмы. Набор из подводящего электрода 11, каталитической среды 100, диэлектрического материала 13 и заземляющего электрода 12 соответствует устройству 200 обработки газа по первому варианту осуществления. Множество подводящих электродов 11 или множество заземляющих электродов 12 служит первым электродом, а другое - вторым электродом. Кроме того, множество подводящих электродов 11, множество заземляющих электродов 12, множество диэлектрических материалов 13 и источник 14 питания образуют плазмогенерирующий блок.

[0102] Подлежащий обработке газ протекает в устройство 300 обработки газа в направлении стрелки а, а разложившийся газ выпускается из устройства в направлении стрелки b. В устройстве 300 обработки газа реакционный слой 8 плазмы имеет многослойную структуру, в которой слоями уложены подводящие электроды 11, заземляющие электроды 12 и каталитические среды 100. Каждая из каталитических сред 100, несущая катализатор, предусмотрена в каждом из слоев, образуя многослойную структуру. Следовательно, подлежащий обработке газ или т.п. может сильно окисляться и разлагаться между электродами.

[0103] В соответствии с данным вариантом осуществления большое количество газа может быть эффективно окислено и разложено благодаря многослойной структуре.

Шестой вариант

[0104] Далее будет описан шестой вариант осуществления. На фиг. 7 представлен схематичный вид устройства 400 обработки газа по данному варианту осуществления. На фиг. 8 представлен схематичный вид разреза устройства 400 обработки газа из этого варианта осуществления. Фиг. 7 представляет собой перспективное изображение с пространственным разделением деталей, на котором устройство 400 обработки газа с показанной на фиг. 8 конструкцией представлено в разобранном состоянии. В устройстве 400 обработки газа подводящий электрод 11 и заземляющий электрод 12 предусмотрены соответственно на одной и другой лицевых сторонах диэлектрического материала 13 в форме пластины или листа. При такой конструкции генерирующий плазму электрический разряд происходит на обеих лицевых сторонах диэлектрического материала 13. Устройство 400 обработки газа по данному варианту осуществления отличается от устройства 200 обработки газа и устройства 300 обработки газа тем, что подлежащий обработке газ протекает вдоль лицевой стороны каталитической среды 100 с последующей его обработкой. Далее будет описано строение устройства 400 обработки газа по данному варианту осуществления, а описание компонентов, аналогичных компонентам в описанных выше вариантах осуществления, будет опущено, при этом они будут обозначены теми же номерами позиции.

[0105] И подводящий электрод 11, и заземляющий электрод 12 в данном варианте осуществления представляют собой электрод гребенчатой формы, образованный из большого числа электродов. Подводящий электрод 11, заземляющий электрод 12 и диэлектрический материал 13 расположены так, что диэлектрический материал 13 приходит в контакт с по меньшей мере одним из подводящего электрода 11 и заземляющего электрода 12. Следовательно, и подводящий электрод 11, и заземляющий электрод 12, и диэлектрический материал 13 могут быть расположены слоями плотно друг к другу. Является предпочтительным, чтобы подводящий электрод 11 и заземляющий электрод 12 были тонкими, когда каталитическая среда 100 соответствует области 9 существования плазмы.

[0106] Когда между подводящим электродом 11 и заземляющим электродом 12 прикладывают высокое напряжение переменного тока, на диэлектрическом материале 13 между подводящим электродом 11 и диэлектрическим материалом 13 происходит ползущий разряд с генерированием плазмы. Точно так же ползущий разряд происходит на поверхности диэлектрического материала 13 между заземляющим электродом 12 и диэлектрическим материалом 13, генерируя плазму.

[0107] Каталитическая среда 100 имеет такое же строение, как и каталитическая среда в описанных выше вариантах осуществления. Как показано на фиг. 7, каталитическая среда 100 по данному варианту осуществления расположена снаружи подводящего электрода 11 и заземляющего электрода 12. Как описано выше, в устройстве 400 обработки газа подлежащий обработке газ не протекает сквозь каталитическую среду 100, а течет вдоль каталитической среды 100, что ускоряет реакцию окислительного разложения до СО2. Следовательно, каталитическая среда 100 по данному варианту осуществления может иметь проницаемую структуру, использованную в устройствах 200 и 300 обработки газа, или листообразную или пластинчатую структуру без проницаемости.

[0108] Когда каталитическая среда 100 имеет непроницаемую структуру, на поверхности посредством тиснения могут быть созданы неровности. Когда на поверхности каталитической среды 100 выполнены неровности, площадь контакта с протекающим газом увеличивается. Кроме того, может быть ускорена реакция окислительного разложения до СО2 подлежащего обработке газа.

[0109] Как показано на фиг. 7 (стрелка с-d), во время обработки газа в устройстве 400 обработки газа, имеющем конструкцию по данному варианту осуществления, газ протекает между зубцами подводящего электрода 11 вдоль них. Когда газ протекает со стороны заземляющего электрода 12, гребенчатый электрод может быть проницаемым. Газ протекает сквозь заземляющий электрод 12, который является проницаемым, вдоль направления зубцов подводящего электрода 11 (как показано стрелкой с-d со стороны заземляющего электрода 12). В таком случае, когда каталитическая среда 100 является проницаемой, газ может проходить со стороны электродов через прилегающую каталитическую среду 100, и газ может проходить от каталитической среды 100 через электроды.

[0110] Когда электроды тонкие, область 9 существования плазмы также находится снаружи каталитической среды 100, как показано на фиг. 8. Как показано стрелкой а-b на фиг. 7, газ может течь снаружи каталитической среды 100. Следовательно, газ протекает, вступая в контакт с каталитической средой 100, расположенной снаружи подводящего электрода 11 и заземляющего электрода 12. Это ускоряет реакцию окислительного разложения подлежащего обработке газа до СО2. Кроме того, плазма, генерируемая электрическим разрядом между подводящим электродом 11 и диэлектрическим материалом 13, и плазма, генерируемая электрическим разрядом между заземляющим электродом 12 и диэлектрическим материалом 13, ускоряет реакцию окислительного разложения СО до СО2.

[0111] Данный вариант осуществления позволяет предложить устройство 400 обработки газа, способное ускорять реакцию окислительного разложения подлежащего обработке газа до СО2 с целью эффективного окисления и разложения газа, содержащего подлежащий обработке газ, до СО2 и т.п., даже когда газ течет вдоль поверхности каталитической среды 100 и в это время подвергается обработке. В частности, поскольку газ течет вдоль поверхности каталитической среды 100, время контакта газа с каталитической средой 100 увеличивается, и под действием каталитической среды 100 может быть получен эффект ускорения реакции окислительного разложения подлежащего обработке газа до СО2.

[0112] В данном варианте осуществления плазма может генерироваться электрическим разрядом на обеих сторонах диэлектрического материала 13, и эффективная обработка газа может осуществляться при помощи набора из подводящего электрода 11, заземляющего электрода 12 и диэлектрического материала 13.