Каталитический блок и устройство для очистки газа - RU2158634C2

Код документа: RU2158634C2

Чертежи

Описание

Настоящее изобретение относится к каталитическому блоку для очистки газа, а конкретнее к каталитическому блоку, использующему пластинообразные каталитические элементы для эффективного восстановления окислов азота (далее везде NOx - nitrogen oxides) с помощью аммиака (NH3), и к обработке газа с использованием каталитического блока.

Существующий уровень техники

Окислы азота NOx,

содержащиеся в отработанном газе, выпускаемом

электростанциями, заводами и автомобилями и т.п., являются существенной причиной фотохимического смога и кислотного дождя. Способ денитрации

отработанного газа, который использует NH3 в

качестве восстановителя для избирательного каталитического восстановления, уже широко используется как эффективный способ денитрации, главным

образом на теплоэлектростанциях. Используется катализатор

из окиси титана (TiO2), содержащий ванадий (V), молибден (Mo) или вольфрам (W) в качестве активного ингредиента. В частности,

катализатор, содержащий ванадий (V), очень активен, мало

подвержен порче примесями, содержащимися в отработанных газах, и эффективен даже при низких температурах. Поэтому, такой катализатор является

сейчас наиболее широко распространенным денитрирующим

катализатором (JP-A N 50-128681).

Как правило, каталитические элементы изготавливаются в форме сот или пластины. Разработаны различные способы производства каталитических элементов. Хорошо известная плоская каталитическая пластина образуется путем покрывания и плакирования сетчатой основы, изготовленной при выработке из тонкого металлического листа металлической сетки, и распыления по металлической сетке, тканой или нетканой структуре алюминия вместе с катализатором. Эта плоская каталитическая пластина вырабатывается для получения пластинообразного каталитического элемента 1, имеющего чередующиеся ребра 2 волнообразного поперечного сечения и плоские части 3, как показано на фиг. 2. Множество таких каталитических элементов 1 уложены слоями в корпус 4 так, что ребра 2 вытянуты в одном направлении, благодаря чему и образуется каталитический блок 8 (JP-A N 54-79188 и JPO, поданное под N 63-324676), как показано на фиг. 43. Поскольку этот известный каталитический блок 8 вызывает сравнительно низкую потерю давления и не может быть легко засорен копотью и угольной золой, каталитический блок 8 широко используется в денитрирующих устройствах для денитрации отработанных газов из котлов для тепловой выработки электричества.

В последние годы постепенно увеличивается число вырабатывающих электричество установок, оборудованных газотурбинами или комбинациями газотурбин и котлов-утилизаторов отходящего тепла для удовлетворения максимальной летней потребности в электричестве. Большинство таких вырабатывающих электричество установок расположены в пригородах, и устройство по обработке отработанного газа должно быть очень эффективно и компактно ввиду условий проживания и контроля над загрязнением. При таких обстоятельствах способ эффективного восстановления содержания NOx отработанных газов, предложенный в JP-A N 55-152552, использует каталитический блок 8, собранный, как показано на фиг. 2, укладкой каталитических элементов 1 в стопу так, что соответствующие ребра 2 соседних каталитических элементов 1 проходят перпендикулярно друг другу, и размещает каталитический блок 8 так, что ребра 2 чередующихся каталитических элементов 1 вытянуты перпендикулярно направлению потока 6 газа, а ребра 2 остальных каталитических элементов 1 вытянуты параллельно направлению потока 6 газа, как показано на фиг. 44.

Каталитический блок 11, предложенный в JP-Y2 N 52-6673, изготавливается обработкой металлических сеток или металлических листов для получения гофрированных листов 9, имеющих следующие друг за другом выступы 10 волнообразного поперечного сечения и не имеющие никаких плоских частей, как показано на фиг. 46; сборкой несущей конструкции путем укладки гофрированных листов 9 в стопу, так что соответствующие выступы 10 соседних гофрированных листов 9 протянуты один поперек другого, как показано на фиг. 47; катализатор же удерживается на несущей конструкции для завершения каталитического блока 11. Каталитический блок 8 на фиг. 43 нуждается в последующих улучшениях для сборки высокоэффективного компактного устройства обработки отработанного газа. Фиг. 48 показывает некоторые газовые каналы, образованные каталитическими элементами 1, уложенными в стопу с ребрами 2, параллельными направлению потока 6 газа. Каталитические блоки 8 такого типа вызывают очень малую потерю давления, а устройство обработки отработанного газа, использующее каталитический блок 8 такого типа, требует очень мало электричества для работы. Тем не менее, поскольку поток газа в газовых каналах каталитического блока 8 не очень турбулентен, а расстояние движения компонентов газа в газовых каналах невелико, скорость каталитической реакции (общая скорость реакции) мала и катализатор неспособен полностью проявить свою активность.

Когда каталитический блок 8 собирается путем укладки каталитических элементов 1 в стопу, так что ребра 2, как показано на фиг. 43, вытянуты параллельно направлению потока 6 газа, жесткость каталитического блока в направлении, по которому вытянуты ребра 2 (продольное направление), очень высока, тогда как его жесткость в направлении, перпендикулярном продольному, низка. Поэтому имеются небольшие различия в ширине между газовым проходом в направлении вдоль ребер 2 и в перпендикулярном ему направлении.

В каталитическом блоке 8, показанном на фиг. 44, в котором соответствующие ребра 2 соседних каталитических элементов 1 перпендикулярны друг другу, ребра 2, вытянутые перпендикулярно направлению потока 6 газа, усиливают эффект сильного возмущения газа, чтобы способствовать вступлению компонентов газа в каталитическую реакцию. Однако эти ребра 2 работают как барьеры перед потоком газа, что вызывает большую потерю давления.

Малая степень свободы в изменении потери тяги и производительности является проблемой в каталитическом блоке 8, показанном на фиг. 44. Поскольку каталитический блок 8 собран из уложенных в стопу чередующихся каталитических элементов 1 одинаковой формы, пропорция отверстий каталитического блока 8 не меняется, а следовательно, потеря тяги не увеличивается значительно, даже если меняется шаг между ребрами 2 (расстояние между соседними ребрами). Более того, поскольку длина каталитических элементов 1 должна быть равна размеру фасада каталитического блока 8, трудно изменить длину каталитических элементов выборочно. В действительности, два типа каталитических элементов 1 различной формы, например, с различными шагами между ребрами, могут с чередованием складываться в стопу, но такие два типа каталитических элементов 1 требуют сложных процессов изготовления, что влечет за собой увеличение в стоимости производства.

В каталитическом блоке 8, показанном на фиг. 44, шаг между ребрами 2 является важным фактором, который существенно влияет на воздействие катализатора на скорость реакции и потерю давления. Хотя ребра 2 расположены с одинаковым шагом, расстояние между впускным концом каталитического блока 8 и последним ребром 2, и между последним ребром 2 и выпускным концом каталитического блока 8 по направлению потока 6 газа в точности не определены. Поскольку каталитический блок 8, показанный на фиг. 44, собран укладкой в стопу каталитических элементов 1 заданной длины, полученных путем разрезания непрерывного листа катализатора, имеющего ребра 2 с заданным шагом на заданных расстояниях, в некоторых случаях расстояние между концом каталитического блока 8 и первым ребром 2 увеличивается, когда количество катализатора, необходимого для каталитической реакции, возрастает, - например, когда увеличивается длина каталитических элементов 1. Следовательно, плоская секция изгибается, и трудно изготовить одинаковые газовые каналы, и возможно, что крайняя секция каталитического элемента отгибается, как показано на фиг. 45, для перегораживания газового канала, понижая производительность каталитического блока 8 из-за увеличения сопротивления тяги и несбалансированных потоков газа.

Гофрированные каталитические элементы 9 каталитического блока 11, показанные на фиг. 47, не имеют никаких частей, соответствующих плоским частям 3 каталитических элементов 1, показанных на фиг. 2. Поэтому, когда высота кромок 10 в основном равна высоте ребер 2 каталитических элементов 1, показанных на фиг. 43 и 44, кромки 10 соседних гофрированных каталитических элементов 9 соприкасаются в очень большом числе точек соприкосновения. Поэтому, когда поток 6 газа течет через секцию кубического каталитического элемента 11, многочисленные точки соприкосновения кромок 10 вызывают сопротивление тяги потоку 6 газа, увеличивая потерю давления.

Соответственно, первой целью настоящего изобретения является решение проблем существующего уровня техники и обеспечение каталитического блока, способного усилить турбуленцию подлежащего обработке газа во всех газовых каналах этого блока для подавления формирования ламинарных пленок и дальнейшего усиления каталитических реакций.

Второй целью настоящего изобретения является решение проблем существующего уровня техники и получение каталитического блока, способного заставить подлежащий обработке газ удовлетворительно рассеиваться по каталитическим поверхностям без увеличения потери давления и усилить производительность катализатора.

Третьей целью настоящего изобретения является решение проблем существующего уровня техники и достижение очистки отработанного газа, используя каталитический блок, способный усилить производительность катализатора путем дальнейшего выравнивания распределения в скорости потока подлежащего обработке газа без потери давления в потоке газа.

Раскрытие изобретения

В общем случае, реакция между

потоком газа, текущим через трубу, и катализатором, удерживаемым на стенке трубы, выражается так:

1/K= 1/Kr + 1/Kf,

где К - это постоянная скорости всей каталитической реакции, Кr

- это постоянная скорости каталитической реакции в поверхностной области блока, a Kf - это пленочный коэффициент массопереноса

газа, который показывает легкость диффузии газа на каталитических

поверхностях.

Как видно из уравнения, каталитическая производительность катализатора может быть увеличена путем увеличения пленочного коэффициента массопереноса газа.

Настоящее изобретение направлено на решение проблемы увеличения производительности катализатора путем улучшения диффузии газа по каталитическим поверхностям до наибольшего возможного предела без увеличения потери давления того газа, который течет через каталитический блок.

Настоящее изобретение будет более понятно со ссылками на приложенные чертежи, однако, эти чертежи предназначены только для иллюстрации изобретения, а не для ограничения объема изобретения.

Первым будет описан каталитический блок, снабженный каталитическими элементами по настоящему изобретению, у которых есть ребра и которые расположены этими ребрами под углом, большим чем 0o и меньшим чем 90o в направлении потока газа.

Будет описан способ укладки в стопу каталитических элементов с упомянутыми косыми (наклонными) ребрами.

Фиг. 6(а) - 6(d) показывают каталитические блоки, изготовленные по настоящему изобретению путем укладки в стопу каталитических элементов с их ребрами, наклоненными под углом, большим 0o и меньшим 90o. В каталитическом блоке, показанном на фиг. 6(а), прямоугольные каталитические элементы 1, каждый из которых имеет параллельные ребра 2, выполненные с заданным шагом между плоскими частями 3 так, чтобы проходить под углом θ, отвечающим условию 0°< θ < 90°, к заданному боковому краю 1а плоского каталитического элемента 1 в виде прямоугольной пластины, уложены в стопу с чередованием каталитических элементов 1, повернутых одной из сторон вниз, и каталитических элементов 1 между ними, повернутых той же стороной вверх. В каталитическом блоке, показанном на фиг. 6(b), прямоугольные каталитические элементы 1, каждый из которых снабжен параллельными ребрами 2, выполненными с заданным шагом между плоскими частями 3 так, чтобы находиться под углом θ, отвечающим условию 0°< θ < 90°, к заданному боковому краю 1а плоской прямоугольной пластины, и прямоугольные каталитические элементы 1', каждый из которых снабжен параллельными ребрами 2', выполненными с заданным шагом между плоскими частями 3' так, чтобы быть параллельными определенному боковому краю 1а плоской прямоугольной пластины, поочередно уложены в стопу, в которой каталитические элементы 1' лежат под каталитическими элементами 1, что применимо и к каталитическим блокам, показанным на фиг. 6(с) и 6(d).

В каталитическом блоке, показанном на фиг. 6(с), прямоугольные каталитические элементы 1, каждый из которых снабжен параллельными ребрами 2, выполненными с заданным шагом между плоскими частями 3 так, чтобы находиться под углом θ, отвечающим условию 0°< θ < 90°, к заданному боковому краю 1b плоской прямоугольной пластины, и прямоугольные каталитические элементы 1', каждый из которых снабжен параллельными ребрами 2', выполненными с заданным шагом между плоскими частями 3' так, чтобы быть параллельными определенному боковому краю 1b плоской прямоугольной пластины, поочередно уложены в стопу. В каталитическом блоке, показанном на фиг. 6(d), в стопу поочередно уложены пары прямоугольных каталитических элементов 1 и 1', показанных на фиг. 6(b), и пары каталитических элементов 1 и 1', показанных на фиг. 6(с).

Поток 6 газа течет в каждый из каталитических блоков по настоящему изобретению, изготовленных путем укладки в стопу каталитических элементов 1 и 1', показанных на фиг. 6(а) - 6(d), в направлении, перпендикулярном к одному боковому краю 1с плоской прямоугольной пластины каталитического блока.

В каталитических блоках по настоящему изобретению, показанных на фиг. 6(а) - 6(d), кромки ребер 2 двух соседних каталитических элементов 1 и кромки ребер 2 и 2' двух соседних каталитических элементов 1 и 1' находятся в точечном соприкосновении друг с другом, и части ребер 2 и 2', идущие в противоположные от точечных соприкосновений стороны, наклонены под заданным углом θ к заданному боковому краю 1а или 1b плоской прямоугольной пластины (т.е. каталитического элемента 1).

Поскольку ребра 2 и 2' наклонены к направлению потока 6 газа и в газовых каналах формируются щелевые проходы заранее заданной ширины, определенные плоскими частями 3 и 3' каталитических элементов 1 и 1' и ребрами 2 и 2' соответствующих соседних каталитических элементов 1 и 1', степень перегораживания газа мала, хотя вызывает определенную потерю давления. Следовательно, несбалансированная скорость потока газа, текущего через щелевые проходы и по соседству с ребрами 2 и 2', выравнивается.

Кроме того, как показано на фиг. 7, турбулентные потоки формируются на находящейся ниже по течению стороне ребер каталитического блока типа, показанного на фиг. 6(а), для содействия контакту, например, между NOx и NH3, содержащимися в отработанном газе, и катализатором.

Возмущение потока 6 газа снижает толщину ламинарных пленок, формирующихся поверх каталитических поверхностей, что облегчает диффузию NOx и NH3 и значительно увеличивает каталитическую активность. Поток 6 газа, возмущенный частями ребер 2 или ребер 2 и 2' в их точечном соприкосновении друг с другом, течет через щелевые проходы на заранее заданное расстояние. Степень турбулентности потока 6 газа уменьшается, когда газ течет через щелевые проходы. Поэтому потеря давления не является чрезмерно большой, толщина ламинарных пленок на каталитических поверхностях уменьшается и, следовательно, газ диффундируется удовлетворительно для значительного увеличения производительности катализатора.

Поскольку подлежащий обработке газ течет по каталитическим блокам, изготовленным путем укладки в стопу каталитических элементов 1 и 1', как показано на фиг. 6(а) - 6(d), в направлении под косым углом к ребрам 2 и 2', область прохождения газа в газовых каналах уменьшается не резко, а последовательно и непрерывно или постепенно, по сравнению с уменьшением области прохождения газа в каталитическом блоке, показанном на фиг. 50 (вид спереди каталитического блока, показанного на фиг. 44) или фиг. 47, так что потеря давления сравнительно мала.

В существующем каталитическом блоке (JP-A N 55-152552), показанном на фиг. 50, щелевые проходы образованы между каталитическим элементом 1 с ребрами 2, параллельными потоку 6 газа, и каталитическим элементом 1' с ребрами 2', перпендикулярными потоку 6 газа (фиг. 51 показывает поперечное сечение по линии А-А на фиг. 50). Поскольку ребра 2', перпендикулярные потоку 6 газа, разнесены с заранее заданными интервалами, поток 6 газа в каталитическом блоке перегораживается ребрами 2' так, что потеря давления очень велика по сравнению с той, что вызывается каталитическим блоком, показанным на фиг. 6.

В существующем каталитическом блоке 11 (JP-U N 52-6673), показанном на фиг. 47, каталитические элементы не имеют никаких частей, соответствующих плоским частям 3 и 3', показанным на фиг. 6 или 50, и кромки 10 находятся в точечном соприкосновении друг с другом в гораздо большем количестве точек, чем точки соприкосновения между ребрами 2 и 2' каталитического блока, показанного на фиг. 6 или 50. Поэтому, когда высота кромок 10, т.е. глубина выемок, такая же, как и у ребер, показанных на фиг. 6 или 50, газ возмущается частью кромок 10 в точечном соприкосновении друг с другом в каталитическом блоке 11, а потеря давления проявляется гораздо больше, чем вызываемая каталитическим блоком, показанным на фиг. 6.

В каталитическом блоке по настоящему изобретению, показанному на фиг. 6, ребра 2 каждого каталитического элемента наклонены к заданному боковому краю 1а или 1b (боковые края 1а и 1b параллельны направлению потока 6 газа) каталитического элемента 1 под углом θ, который больше 0o и меньше 90o. Когда угол θ определен так, что противоположные края самого длинного ребра 2a каждого каталитического элемента 1 находятся в соприкосновении с боковыми стенками 12а и 12b в точках около впускного конца и выпускного конца газового канала, соответственно, как показано на фиг. 14, поток 6 газа, который течет через плоский проход (щелевые проходы), определенный плоской частью 3а, смежной с самым длинным ребром 2а, должен неизбежно течь по самому длинному ребру 2а к выпускному концу, посредством чего степень контакта газа с катализатором соответственно увеличивается.

С другой стороны, когда угол Q определен так, что противоположные края самого длинного ребра 2а каждого каталитического элемента 1 находятся на впускном конце и выпускном конце газового канала, соответственно, как показано на фиг. 15, потоку 6 газа, который течет по щелевому проходу, определенному плоской частью 3а, смежной с самым длинным ребром 2а, нет необходимости течь по самому длинному ребру 2а, и он может течь через щелевой проход к выпускному концу. В таком случае степень контакта газа с катализатором меньше, чем для случая, проиллюстрированного на фиг. 14.

В существующем каталитическом блоке, показанном на фиг. 43, ребра 2 всех каталитических элементов 1 параллельны направлению потока 6. Поэтому каждый каталитический элемент 1 имеет большую прочность на изгиб в направлении, параллельном направлению потока 6 газа, и малую прочность на изгиб в направлении, перпендикулярном направлению потока 6 газа. Поэтому каталитические элементы легко гнутся и ширина пространства между каталитическими элементами 1 неравномерна, как показано на фиг. 49.

В каталитическом блоке по настоящему изобретению, в котором ребра 2 чередующихся каталитических элементов 1 наклонены под углом, большим 0o и меньшим 90o, к направлению потока 6 газа, жесткость в направлении, перпендикулярном направлению потока 6 газа, увеличивается, и каталитические элементы 1 не гнутся. Соответственно, область прохождения газа редко изменяется неравномерно, и могут формироваться газовые каналы, имеющие равномерно изменяющуюся область прохождения газа. Газовые каналы однообразной области прохождения газа в сочетании с эффектом смешивания газа от ребер 2 и 2' значительно уменьшают вероятность формирования областей, в которых скорость каталитической реакции низка.

Таким образом, настоящее изобретение имеет не только эффект предотвращения уменьшения производительности катализатора, что может быть отнесено на счет неравномерного изменения области прохождения потока в газовых каналах, но также и эффект уменьшения вероятности формирования газовых каналов, имеющих неравномерно изменяющуюся секционную область. Хотя ребра 2 и 2' нарушают поток 6 газа, чтобы способствовать контакту между компонентами каталитической реакции и каталитическими поверхностями и усилить активность, потеря давления, вызванная каталитическими элементами 1 и 1', меньше, чем вызванная уложенными в стопу каталитическими элементами с ребрами 2 и 2', вытянутыми в направлении, перпендикулярном направлению потока 6 газа, так как каталитические элементы 1 и 1' с ребрами 2 и 2', вытянутыми под углом, большим 0o и меньшим 90o, к направлению потока 6 газа, расположены поочередно.

Ребра пластинообразных каталитических элементов по данному изобретению могут быть любой формы, обеспечивающей то, что ребра и плоские части расположены поочередно параллельно друг другу. Ребра могут быть сформированы с любым из поперечных сечений S-образной формы, в форме зигзага и с выпуклым рельефом, как показано на фиг. 3(а) - 3(е) в качестве примера.

Хотя нет никаких особых ограничений на высоту ребер от поверхности плоских частей, желательная высота ребер каталитических элементов, подлежащих использованию для денитрации, находится в диапазоне от 1,5 до 14 мм. Чрезмерно малая высота увеличивает потерю давления, а чрезмерно большая высота увеличивает объем катализатора, необходимого для поддержания той же производительности. Ширина плоских частей зависит от прочности на изгиб каталитического элемента; большая ширина более предпочтительна при обеспечении того, что каталитический элемент не гнется, так как большая ширина более эффективна в уменьшении потери давления. Желательная ширина находится в диапазоне от 5- до 25-кратной высоты ребер от поверхности плоской части. Обычно ширина плоских частей каталитического элемента, подлежащего использованию для денитрации, находится в диапазоне примерно от 10 до 150 мм.

Ниже будет описан каталитический блок по настоящему изобретению, использующий каталитические элементы, изготовленные путем обработки перфорированных базовых пластин.

Будет объяснен пример использования металлической сетки в качестве перфорированной базовой пластины. Каталитический элемент, имеющий металлическую сетку, несущую катализатор, так что ее отверстия, соответствующие отверстиям перфорированной пластины, являются сквозными отверстиями, изготавливается путем обработки, например, тонкого металлического листа для получения металлической сетки, имеющей отверстия, расположенные с шагом от 1 до 5 мм, и прямого покрытия металлической сетки или ее же покрытия, после придания шероховатости ее поверхности, путем металлизации с использованием алюминия или тому подобного с суспензией, содержащей катализатор, так что отверстия не заполняются суспензией, либо путем полного покрывания металлической сетки суспензией, содержащей катализатор, и продувки сжатым воздухом полностью покрытой суспензией металлической сетки для открытия отверстий, закрытых суспензией.

Могут быть открыты все отверстия каталитического блока, либо некоторые могут быть открыты, а остальные могут быть закрыты. Особенно хорошие каталитические свойства имеют нижеследующие каталитические элементы.

(1) Каталитический элемент, имеющий плоские части, покрытые катализатором, так что отверстия закрыты катализатором, и ребра, например, одного из поперечных сечений из числа показанных на фиг. 3, проходящие в фиксированном направлении и имеющие отверстия, не закрытые катализатором.

(2) Каталитический элемент, имеющий плоские части, покрытые катализатором, так что отверстия в них не закрыты катализатором, и ребра вышеупомянутой формы, имеющие отверстия, закрытые катализатором.

(3) Каталитический элемент, имеющий плоские части и ребра с отверстиями, закрытыми катализатором.

Каталитический элемент (3) используется в сочетании с каталитическими элементами (1) и (2).

Фиг. 16 - 20 типично показывают поток 6 газа в промежутках между каталитическими элементами 1, составляющими каталитические блоки и образованные путем обработки, например, металлических сеток по настоящему изобретению. Фиг. 16 - 19 типично показывают каталитические блоки, изготовленные путем укладки в стопу каталитических элементов 1, так что ребра 2 каждого каталитического элемента 1 и лежащего под ним каталитического элемента 1 проходят перпендикулярно друг другу. На фиг. 16 все отверстия удерживающих катализатор металлических сеток открыты, на фиг. 17 открыты только отверстия в частях удерживающих катализатор металлических сеток, образующих ребра 2 каталитических элементов 1; на фиг. 18 открыты только отверстия в частях удерживающих катализатор металлических сеток, образующих плоские части 3 каталитических элементов 1; на фиг. 19 каталитические элементы 1 со всеми закрытыми отверстиями в металлических сетках и все каталитические элементы 1' со всеми открытыми отверстиями в металлических сетках поочередно уложены в стопу.

Фиг. 20 показывает часть каталитического блока по настоящему изобретению, как она видна сбоку и сверху от каталитического блока. Этот каталитический блок изготовлен путем укладки в стопу множества каталитических элементов 1 с открытыми отверстиями 4 только в ребрах 2, так что кромки ребер 2 двух соседних каталитических элементов 1 пересекаются друг с другом для образования газового канала между соседними каталитическими элементами 1, при этом часть газа непрерывно или ступенчато перегораживается в направлении потока 6 газа. Фиг. 20 показывает поток 6 газа в каталитическом блоке, изготовленном путем укладки в стопу каталитических элементов поочередно, так что ребра 2 наклонены под углом больше 0o и меньше 90o в направлении потока 6 газа.

Как показано на фиг. 16 - 20, когда увеличивается сопротивление потоку 6 газа со стороны ребер 2, вытянутых перпендикулярно направлению потока 6 газа, или ребер 2, вытянутых под углом к направлению потока 6 газа, газ течет через открытые отверстия 4 (фиг. 20) из одного канала в другой, смежный с предыдущим, отделенный от него каталитическим элементом 1. Следовательно, поток 6 газа взбалтывается (возмущается) для усиления каталитической активности. Потеря давления, вызванная ребрами 2, будет уменьшена путем протекания газа через отверстия каталитических элементов 1, так что потеря тяги каталитического элемента мала. Поскольку ребра 2 каталитических элементов 1, показанных на фиг. 20, наклонены под углом больше 0o и меньше 90o к направлению потока 6 газа, и следовательно, газ, который течет через каталитический блок, сталкивается с ребрами 2 под углом, область прохождения газа в газовых каналах уменьшается не резко, а последовательно и непрерывно или постепенно по сравнению с уменьшением области прохождения газа в каталитических блоках, показанных на фиг. 16 - 19, так что поток газа не сильно перегораживается ребрами 2. Следовательно, потеря давления может быть дальше уменьшена эффектом взбалтывания, существенного для улучшения поддерживаемой активности.

Каталитический блок по настоящему изобретению, использующий такую перфорированную пластину, имеет великолепный эффект смешивания и взбалтывания газа для усиления и поддержки производительности катализатора и великолепный эффект в уменьшении потери тяги.

Каталитический блок по настоящему изобретению, имеющий каталитические элементы, образованные путем обработки перфорированных пластин, уложенных в стопу так, что их ребра наклонены под углом больше 0o и меньше 90o, может быть изготовлен в любой из конструкций, показанных на фиг. 6(а) - 6(d).

Каталитический элемент по настоящему изобретению, изготовленный путем обработки перфорированной пластины, может быть использован для изготовления каталитического блока 8, имеющего каталитические элементы 1' с ребрами 2' меньшей высоты и каталитические элементы 1 с ребрами 2 большей высоты, уложенные в стопу поочередно, как показано на фиг. 21, и для изготовления каталитического блока 8, имеющего каталитические элементы 1 с двумя типами ребер 2 и 2' различной высоты, и уложенные в стопу так, что кромки соответствующих ребер 2 и 2' соседних каталитических элементов 1 перпендикулярны друг другу, как показано на фиг. 47. Каталитический блок (не показан) может быть изготовлен путем укладки в стопу поочередно каталитических элементов 1 с двумя типами ребер 2 и 2' различной высоты и каталитических элементов 1 с ребрами 2 одинаковой высоты.

Настоящее изобретение включает в себя каталитический блок 8, как показано на фиг. 21, изготовленный путем поочередной укладки в стопу каталитических элементов 1 и 1', имеющих, соответственно, ребра 2 большей высоты и ребра 2' меньшей высоты, так что края ребер 2 и 2' пересекаются перпендикулярно друг другу (фиг. 21) или под углом больше 0o и меньше 90o.

В каталитическом блоке 8, показанном на фиг. 44, в котором кромки соответствующих ребер 2 соседних каталитических элементов 1 перпендикулярны друг другу, ребра 2 имеют одинаковую высоту, и ребра 2 должны быть расположены со сравнительно большим шагом для ограничения сопротивления тяги каталитического блока 8 до малой величины; т.е. число ребер 2 каталитического блока 8 должно быть мало для ограничения сопротивления тяги до малой величины, и следовательно, газ не может быть удовлетворительно возмущен.

Сопротивление тяги каталитического блока 8 зависит от потери кинетической энергии потока газа, вызванной турбулентным потоком из-за сжимающихся и расширяющихся каналов, формируемых ребрами 2. Поскольку потеря кинетической энергии сильно зависит от перегораживающих свойств секции прохождения газа (коэффициент отверстия канала), увеличение коэффициента отверстия, т.е. понижение ребер 2 уменьшает сопротивление тяги. Поэтому для уменьшения сопротивления тяги эффективно изготавливать ребра 2 каталитического элемента 1, кромки ребер 2 которого проходят перпендикулярно направлению потока 6 газа, меньшей высоты для увеличения коэффициента отверстия канала отработанного газа.

Изобретатели настоящего изобретения провели следующее исследование воздействия возмущения газового потока на поддержание массопереноса. В каталитическом блоке, изготовленном путем укладки в стопу каталитических элементов с ребрами, расположенными на фиксированных расстояниях, так что кромки соответствующих ребер соседних каталитических элементов перпендикулярны друг другу, область прохождения газа в канале между двумя соседними каталитическими элементами, имеющими, соответственно, ребра различной длины, изменялась для проверки отношения между производительностью катализатора и сопротивлением тяги. Результат исследования показан на фиг. 23.

Эксперименты проводились путем использования каталитического блока, изготовленного укладкой в стопу двух типов каталитических элементов 1 и 1', имеющих, соответственно, ребра 2 и 2' различной высоты, как показано на фиг. 22, так что кромки ребер 2 и 2' проходят перпендикулярно друг другу. Ребра 2 каталитического элемента 1 имеют высоту h1 от поверхности плоской части 3 и расположены с шагом P1. Ребра каталитического элемента 1' имеют высоту h2 от поверхности плоской части 3' и расположены с шагом P2 .

Было сделано сравнение каталитического блока, изготовленного путем поочередной укладки в стопу каталитических элементов 1 с ребрами 2 высотой h1 = 6 мм и каталитических элементов 1' с ребрами 2' высоты h2 = 4 мм, так что ребра 2 каталитических элементов 1 перпендикулярны направлению потока газа, а ребра 2' каталитических элементов 1' параллельны направлению потока газа, и каталитического блока, изготовленного путем поочередной укладки в стопу каталитических элементов 1 с ребрами 2 высоты h1 = 6 мм и каталитических элементов 1' с ребрами 2' высоты h2 = 4 мм, так что ребра 2 кромок каталитических элементов 1 параллельны направлению потока газа, а ребра 2' каталитических элементов 1' перпендикулярны направлению потока газа. Результаты сравнения показаны на фиг. 23.

Как ясно из фиг. 23, каталитический блок, изготовленный путем поочередной укладки в стопу каталитических элементов 1 с ребрами 2 высотой h1 = 6 мм и каталитических элементов 1' с ребрами 2' высоты h2 = 4 мм, так что ребра 2 каталитических элементов 1 перпендикулярны направлению потока газа, а ребра 2' каталитических элементов параллельны направлению потока газа, и каталитический блок, изготовленный путем поочередной укладки в стопу каталитических элементов 1 с ребрами 2 высотой h1 = 6 мм и каталитических элементов 1' с ребрами 2' высоты h2 = 4 мм, так что ребра 2 кромок каталитических элементов 1 параллельны направлению потока газа, а ребра 2' каталитических элементов 1' перпендикулярны направлению потока газа, имеют по существу одинаковую способность денитрации, и сопротивление тяги каталитического блока с ребрами 2' высоты h2 = 4 мм, вытянутыми по направлению потока газа, равно примерно 60% от сопротивления тяги каталитического блока с ребрами 2 высотой h1 = 6 мм.

Аналогично, каталитический блок, имеющий в сочетании каталитические элементы 1' с ребрами 2' высотой h3 = 3 мм, проходящими перпендикулярно направлению потока газа, и каталитические элементы 1 с ребрами 2 высотой h1 = 7 мм, имеет еще меньшее сопротивление тяги. Известно, что уменьшение сопротивления тяги имеет малое воздействие на уменьшение скорости массопереноса.

Поэтому не обязательно предпочтителен каталитический блок с ребрами большой высоты, которые способствуют турбуленции; желательны ребра меньшей высоты в целях уменьшения сопротивления тяги, обеспечивая то, что ребра способны эффективно возмущать газ (способны уменьшать толщину ламинарных пленок, образующихся на каталитических поверхностях).

В существующем каталитическом блоке, показанном на фиг. 44, расстояние между ребрами 2 (ширина плоских частей 3) должно уменьшаться для сохранения удовлетворительной способности, когда высота ребер 2 уменьшена. Уменьшение расстояния между ребрами увеличивает число ребер 2 свыше необходимого числа и усиливает сопротивление тяги.

Соответственно, настоящее изобретение включает в себя каталитический блок, изготовленный путем поочередной укладки в стопу каталитических элементов, имеющих в чередующемся порядке множество линейных ребер и множество плоских частей, параллельных ребрам, в котором, как показано на фиг. 22(а) и 22(b), два типа каталитических элементов 1 и 1' с ребрами, соответственно, 2 и 2' различной высоты, поочередно уложены в стопу, так что ребра 2 и 2' проходят перпендикулярно друг другу.

Хотя нет никакого особого запрета на высоту ребер этих двух типов каталитических элементов, высоты ребер каталитических блоков, как показано на фиг. 22(а) и 22(b), предназначенных для использования в денитрации, находятся в следующих диапазонах.

Высота h1 (более высокие ребра 2):

3-14 мм, более предпочтительно 3 - 10 мм.

Кромки ребер 2 параллельны направлению потока газа.

Высота h2 (более низкие ребра 2'): 2 - 6 мм.

Кромки ребер 2' перпендикулярны направлению потока газа.

Если высота h2 ребер 2' чрезмерно велика по сравнению с высотой h1 ребер 2, сопротивление тяги каталитического блока так же велико, как и у существующего каталитического блока 8, показанного на фиг. 44. Если высота h2 ребер 2' чрезмерно мала по сравнению с высотой h1 ребер 2, эффект возмущения газа от ребер 2' каталитических элементов 1' неудовлетворителен, хотя сопротивление тяги мало, и объем катализатора должен быть увеличен для сохранения той же способности.

Соответственно, когда для изготовления каталитического блока каталитические элементы 1 и 1' с ребрами 2 и 2' различной высоты использованы в сочетании, желательно, чтобы отношение высоты более высоких ребер 2 к высоте более низких ребер 2' было равно 3/2 - 7/3.

Хотя для уменьшения сопротивления тяги выгодно формировать ребра 2' каталитических элементов 1', расположенных кромками ребер 2' перпендикулярно направлению потока газа, с меньшим шагом P2, обычно шаг P2, который равен примерно от 30 до 200 мм, привносит удовлетворительный эффект поддержки массопереноса.

Нет никаких особых запретов на шаг P1 ребер 2 каталитических элементов 1, расположенных кромками более высоких ребер 2 параллельно направлению потока газа. Ребра 2 могут быть расположены с любым подходящим шагом P1, обеспечивающим то, что каталитические элементы 1 имеют подходящую жесткость и каталитический блок способен сохранить газовые каналы.

В каталитическом блоке, показанном на фиг. 21, каталитические элементы 1 с более высокими ребрами 2 могут быть расположены кромками ребер 2 параллельно направлению потока 6 газа, а каталитические элементы 1' с более низкими ребрами 2' могут быть расположены кромками ребер 2', наклоненными к направлению потока 6 газа под углом больше 0o и меньше 90o, например, в диапазоне от 30o до угла меньше 90o, более предпочтительно, в диапазоне от 40o до угла меньше 80o. Такое расположение каталитических элементов 1 и 1' способно возмутить поток 6 газа без последующего значительного увеличения сопротивления тяги. Поток 6 газа не может быть удовлетворительно возмущен, если угол наклона кромок ребер 2' каталитических элементов 1' к направлению потока 6 газа чрезмерно мал.

Каталитический элемент, имеющий два типа ребер различной высоты, или два типа каталитических элементов, соответственно имеющих ребра различной высоты, могут быть сформированы путем обработки перфорированных пластин, из которых изготавливаются каталитические элементы, показанные на фиг. 16 - 20.

Настоящее изобретение включает в себя каталитический блок, изготовленный путем укладки в стопу множества каталитических элементов 1, каждый из которых имеет, в чередующемся порядке, наборы ребер из более высокого ребра 2 и более низкого ребра 2', плоские части 3, как показано на фиг. 26, так что кромки соответствующих ребер 2 и 2' соседних каталитических элементов 1 проходят перпендикулярно друг другу. Каталитический блок, как показано на фиг. 27, может быть изготовлен путем поочередной укладки в стопу каталитических элементов 1 с двумя типами ребер 2 и 2' различной высоты, и каталитических элементов 1 с ребрами одинаковой высоты, так что кромки ребер каталитических элементов 1 и кромки ребер каталитических элементов 1' проходят перпендикулярно друг другу.

Ребра 2 и 2' каталитического элемента 1 по настоящему изобретению могут быть любой формы, обеспечивающей то, что наборы ребер 2 и 2' и плоские части 3 формируются поочередно и параллельно друг другу. Например, ребра 2 и 2' могут быть формы, имеющей любое из показанных на фиг. 28(а) - 28(е) поперечных сечений.

Хотя нет никакого особого запрета на высоту двух типов ребер 2 и 2' каталитического элемента 1, имеющих какие-либо из форм, показанных на фиг. 29, высоты ребер 2 и 2' каталитических блоков предназначены в использовании для денитрации и находятся в следующих диапазонах.

Высота h1 (более

высокие

ребра 2):

3 - 14 мм, более предпочтительно 3 - 10 мм.

Кромки ребер 2 параллельны направлению потока газа.

Высота h2 (более низкие ребра

2'):

2 - 6 мм.

Если высота h2 более низких ребер 2' чрезмерно велика по сравнению с высотой h1 более высоких ребер 2, сопротивление тяги каталитического блока увеличивается. Если высота h2 более низких ребер 2' чрезмерно мала по сравнению с высотой h1 более высоких ребер 2, эффект возмущения газа от более низких ребер 2' каталитических элементов 1' неудовлетворителен, хотя сопротивление тяги мало, и объем катализатора должен быть увеличен для сохранения той же способности.

Хотя для уменьшения сопротивления тяги выгодно формировать более высокие ребра 2' с более широким шагом P1, обычно шаг P1, который равен примерно от 70 до 250 мм, привносит удовлетворительный эффект поддержки массопереноса.

В каталитическом блоке 8, показанном на фиг. 44, в котором кромки соответствующих ребер 2 соответствующих каталитических элементов 1 перпендикулярны друг другу, ребра 2 имеют одинаковую высоту, и ребра 2 должны быть расположены со сравнительно большим шагом для ограничения сопротивления тяги каталитического блока 8 до малого значения; т.е. число ребер 2 каталитического блока 8, показанного на фиг. 44, должно быть невелико для ограничения сопротивления тяги до малого значения, и, следовательно, газ не может быть удовлетворительно возмущен.

Хотя потеря энергии потока газа из-за турбулентного потока, вызванного сужением и расширением прохода ребрами 2 каталитического блока 8, сильно зависит от перегораживающего свойства секции прохождения газа (коэффициент отверстия канала), увеличение коэффициента отверстия, т.е. уменьшение ребер 2, снижает сопротивление тяги, как указано выше. Поэтому эффективно использовать каталитический блок 8, показанный на фиг. 27, изготовленный путем поочередной укладки в стопу каталитических элементов 1, каждый из которых имеет два типа ребер 2 и 2' различной длины, показанных на фиг. 26, для уменьшения сопротивления тяги. Фиг. 30 показывает обычный тип потока 6 газа в канале, определенном каталитическими элементами 1, каждый из которых имеет два типа ребер 2 и 2' различной длины.

Из показанных на фиг. 23 результатов проведенного изобретателями настоящего изобретения исследования для поддерживающего массоперенос эффекта турбуленции газа известно, что каталитический блок, имеющий ребра, т.е. средства поддержки турбуленции, сравнительно большой высоты, вовсе не обязательно предпочтителен, а желательны ребра сравнительно низкой высоты для уменьшения сопротивления тяги, при этом обеспечивается возможность уменьшить толщину ламинарных пленок, образующихся на каталитических поверхностях. Эти факты действительны также и для случая, когда каталитический блок использует каталитические элементы 1, показанные на фиг. 26.

К примеру, хотя каталитические элементы 1 расположены кромками их ребер 2 и 2' перпендикулярно направлению потока 6 газа в каталитическом блоке, показанном на фиг. 27, каталитические элементы 1 могут быть расположены кромками своих ребер 2 и 2' с наклоном под углом больше 0o и меньше 90o, например, в диапазоне от 30o до угла меньше 90o, более предпочтительно, в диапазоне от 40o до угла меньше 80o к направлению потока 6 газа. Такое расположение каталитических элементов 1 способно возмущать поток 6 газа без последующего значительного увеличения сопротивления тяги.

Настоящее изобретение включает в себя каталитический блок, изготовленный путем укладки в стопу каталитических элементов 1, имеющих поперечное сечение, как показано на фиг. 32, и два типа ребер 2 и 2' различной длины, имеющие в разрезе различные формы, показанные, например, на фиг. 3 так, что кромки соответствующих ребер 2 и 2' соседних каталитических элементов 1 перпендикулярны друг другу, и два типа ребер 2 и 2' различной длины чередующихся каталитических элементов 1 проходят перпендикулярно направлению потока 6 газа (фиг. 27), причем расстояния L1 и L2 от противоположных краев относительно направления потока 6 газа для каталитического элемента 1, расположенного ребрами 2 и 2' перпендикулярно направлению потока 6 газа, до первых ребер 2а от противоположных краев того же каталитического элемента 1, соответственно, равны увеличенному в 8 раз промежутку Т между соседними каталитическими элементами 1 (фиг. 27) или меньше.

Когда промежуток Т между соседними каталитическими элементами 1 равен 6 мм, расстояния L1 и L2 от противоположных краев каталитического элемента 1 до первого ребра 2а равны, соответственно, 50 мм или меньше, желательно, от 5 до 30 мм, а шаг L3 между ребрами каталитического элемента равен 60 мм.

Каталитический блок может быть, как показано на фиг. 31, изготовлен путем укладки в стопу каталитических элементов 1, каждый из которых имеет ребра 2, расположенные с заданным шагом L3, определяемым путем равного деления расстояния [L-(L1+ L2)] между первым ребром 2а от противоположных краев каталитического элемента 1 (L - это расстояние между противоположными краями), соответственно, так что шаг L3 равен расстоянию Т (фиг. 27) между каталитическими элементами 1, увеличенному в 10-23 раза.

Когда расстояния L1 и L2 от впускного конца и выпускного конца по отношению к направлению потока газа каталитического блока до, соответственно, первых ребер 2а определены таким образом, то краевые части каталитического элемента 1 не гнутся, как показано на фиг. 45, а заданные заранее газовые каналы могут сохраняться во впускном конце и выпускном конце каталитического блока 8.

Когда множество ребер 2 расположены на равных расстояниях с шагом L3, что вызывает небольшую потерю давления между первыми ребрами 2а соответственно от противоположных краев каталитического элемента 1, может быть подавлено увеличение сопротивления тяги.

Таким образом, потеря давления может быть уменьшена и может быть предотвращено уменьшение каталитической способности в каталитическом блоке, изготовленном путем укладки в стопу пластинообразных каталитических элементов с кромками ребер 2 и 2' соседних каталитических элементов 1, проходящими перпендикулярно друг другу.

Вышеупомянутые каталитические элементы используются в подходящих сочетаниях для изготовления каталитических блоков по настоящему изобретению.

Каталитический блок по настоящему изобретению может применяться в различных устройствах с каталитической реакцией для обработки газов, таких как каталитические дезодорирующие устройства, каталитические камеры сгорания и топливные преобразователи. Использование каталитического блока по настоящему изобретению в устройствах денитрации отработанных газов для денитрации в присутствии аммиака отработанных газов путем уменьшения окислов азота NOx, содержащихся в отработанном газе, является наиболее типичным использованием настоящего изобретения. Например, денитрирующее устройство (фиг. 12), снабженное по крайней мере одним каталитическим блоком по настоящему изобретению, содержащим каталитические элементы, покрытые денитрирующим катализатором в проходе отработанного газа, содержащего NOx, способно денитрировать отработанный газ с высокой степенью эффективности удаления окислов азота с последующей сравнительно небольшой потерей давления в отработанном газе.

Потеря давления может быть ограничена до величины, допускаемой такой системой, как завод, на которой денитрирующее устройство используется путем применения каталитического блока по настоящему изобретению, содержащего упомянутые каталитические элементы, покрытые денитрирующим катализатором, в сочетании, как показано на фиг. 13, с обычным денитрирующим устройством с малой потерей давления, имеющим каталитические элементы, расположенные ребрами параллельно направлению потока газа (сотовое денитрирующее устройство со структурой, имеющей поперечное сечение в форме сот, или денитрирующее устройство пластиночного типа, как показано на фиг. 43, имеющее структуру, выполненную путем укладки в стопу множества плоских пластин с зазорами).

Хотя некоторые системы, такие как завод, имеют ограничения на потерю давления в каталитическом блоке, а потеря давления, которая может происходить, когда используется только каталитический блок по настоящему изобретению, в некоторых случаях чрезмерно высока, потеря давления может быть ограничена до величины, находящейся в приемлемом диапазоне, путем использования каталитического блока по настоящему изобретению в сочетании с обычным каталитическим блоком, который вызывает небольшую потерю давления.

Каталитический элемент по настоящему изобретению имеет высокий эффект в смешивании газа в каталитическом блоке. Поэтому неоднородность, - например, концентрации аммиака на выходе из каталитического денитрирующего устройства - менее сильна, чем на выходе каталитического денитрирующего устройства, которое вызывает потерю давления, даже если концентрация аммиака на входе каталитического денитрирующего устройства локально неоднородна, так что каталитическое устройство, расположенное ниже по течению газа от каталитического денитрирующего устройства, способно действовать эффективно.

Краткое

описание чертежей

Фиг. 1 является частичным видом в перспективе каталитического блока в выполнении по настоящему изобретению.

Фиг. 2 является видом в перспективе каталитического элемента в выполнении по настоящему изобретению.

Фиг. 3(а), 3(b), 3(с), 3(d) и 3(е) являются видом в разрезе каталитических элементов, имеющих ребра и используемых в настоящем изобретении.

Фиг. 4 является видом в разрезе каталитического элемента, используемого в выполнении настоящего изобретения.

Фиг. 5 является видом в перспективе каталитического элемента, используемого в выполнении настоящего изобретения.

Фиг. 6(а), 6(b), 6(с) и 6(d) являются схематическим видом сверху для помощи в объяснении типов укладки в стопу каталитических элементов, используемых в выполнении по настоящему изобретению.

Фиг. 7 является схематическим видом, показывающим поток газа в каталитическом блоке, для помощи в объяснении действия настоящего изобретения.

Фиг. 8(а) и 8(b) являются частичными видами в перспективе каталитического блока в выполнении по настоящему изобретению.

Фиг. 9 является частичным видом в перспективе каталитического блока в выполнении по настоящему изобретению.

Фиг. 10 является диаграммой, показывающей денитрирующую способность примера 1 настоящего изобретения, нормированную к денитрирующей способности сравнительного примера 1.

Фиг. 11 является диаграммой, показывающей потерю давления, вызванную примером 1 настоящего изобретения, нормированную к потере давления, вызванной сравнительным примером 1.

Фиг. 12 является блок-схемой устройства очистки отработанного газа, содержащего два каталитических блока в выполнении по настоящему изобретению, расположенных последовательно в канале отработанного газа.

Фиг. 13 является блок-схемой устройства очистки отработанного газа, содержащего каталитический блок в выполнении по настоящему изобретению, и денитрирующее устройство, которое вызывает небольшую потерю давления, расположенное на стороне каталитического блока, находящейся ниже по течению газа в канале отработанного газа.

Фиг. 14 является схематическим видом сверху каталитического блока, расположенного в газовом канале, в выполнении по настоящему изобретению.

Фиг. 15 является схематическим видом сверху каталитического блока в выполнении по настоящему изобретению.

Фиг. 16 является условным видом сбоку, показывающим поток газа в каталитическом блоке в примере 8 настоящего изобретения.

Фиг. 17 является условным видом сбоку, показывающим поток газа в каталитическом блоке в примере 9 настоящего изобретения.

Фиг. 18 является условным видом сбоку, показывающим поток газа в каталитическом блоке в примере 10 настоящего изобретения.

Фиг. 19 является условным видом сбоку, показывающим поток газа в каталитическом блоке в примере 11 настоящего изобретения.

Фиг. 20 является видом в перспективе, показывающим поток газа в каталитическом блоке в примере 12 или примере 13 настоящего изобретения.

Фиг. 21 является видом в перспективе каталитического блока в примерах 14 и 15 настоящего изобретения.

Фиг. 22 (а) и 22(b) являются видами в перспективе каталитических элементов, используемых в примерах 14 и 15, соответственно, настоящего изобретения.

Фиг. 23 является диаграммой, показывающей характеристики каталитических блоков, сравниваемых с каталитическими элементами, снабженными ребрами с различными высотами.

Фиг. 24 показывает графические характеристики скорости потока каталитической способности каталитических блоков в примере 14 настоящего изобретения и в сравнительных примерах 7 и 8.

Фиг. 25 показывает графически характеристики потери давления, вызываемой каталитическими блоками в примере 14 настоящего изобретения и в сравнительных примерах 7 и 8.

Фиг. 26 является видом в перспективе каталитического элемента, используемого в примере 16 настоящего изобретения.

Фиг. 27 является видом в перспективе каталитического блока, используемого в примере 16.

Фиг. 28 (а), 28(b), 28 (с), 28(d) и 28(е) являются видами сбоку примеров ребер каталитических элементов, применимых в примере 16 настоящего изобретения.

Фиг. 29 является частичным видом в разрезе каталитического элемента, применимого для примера 16 настоящего изобретения.

Фиг. 30 является видом в разрезе каталитического элемента, используемого в примере 16.

Фиг. 31 является видом сбоку каталитического элемента, используемого в примерах 17-1 - 18-3 настоящего изобретения.

Фиг. 32 является видом сбоку каталитического элемента, используемого в примерах 17-1 - 18-3 и им подобных настоящего изобретения.

Фиг. 33 является графиком, показывающим в сравнении каталитические активности примеров 17-1 и 18-1 и имеющуюся в прототипе.

Фиг. 34 является графиком, показывающим в сравнении каталитические активности примеров 17-2 и 18-2 и имеющуюся в прототипе.

Фиг. 35 является графиком, показывающим в сравнении каталитические активности примеров 17-3 и 18-3 и имеющуюся в прототипе.

Фиг. 36 является графиком, показывающим соотношение между шагом между ребрами каталитического элемента и потерей давления.

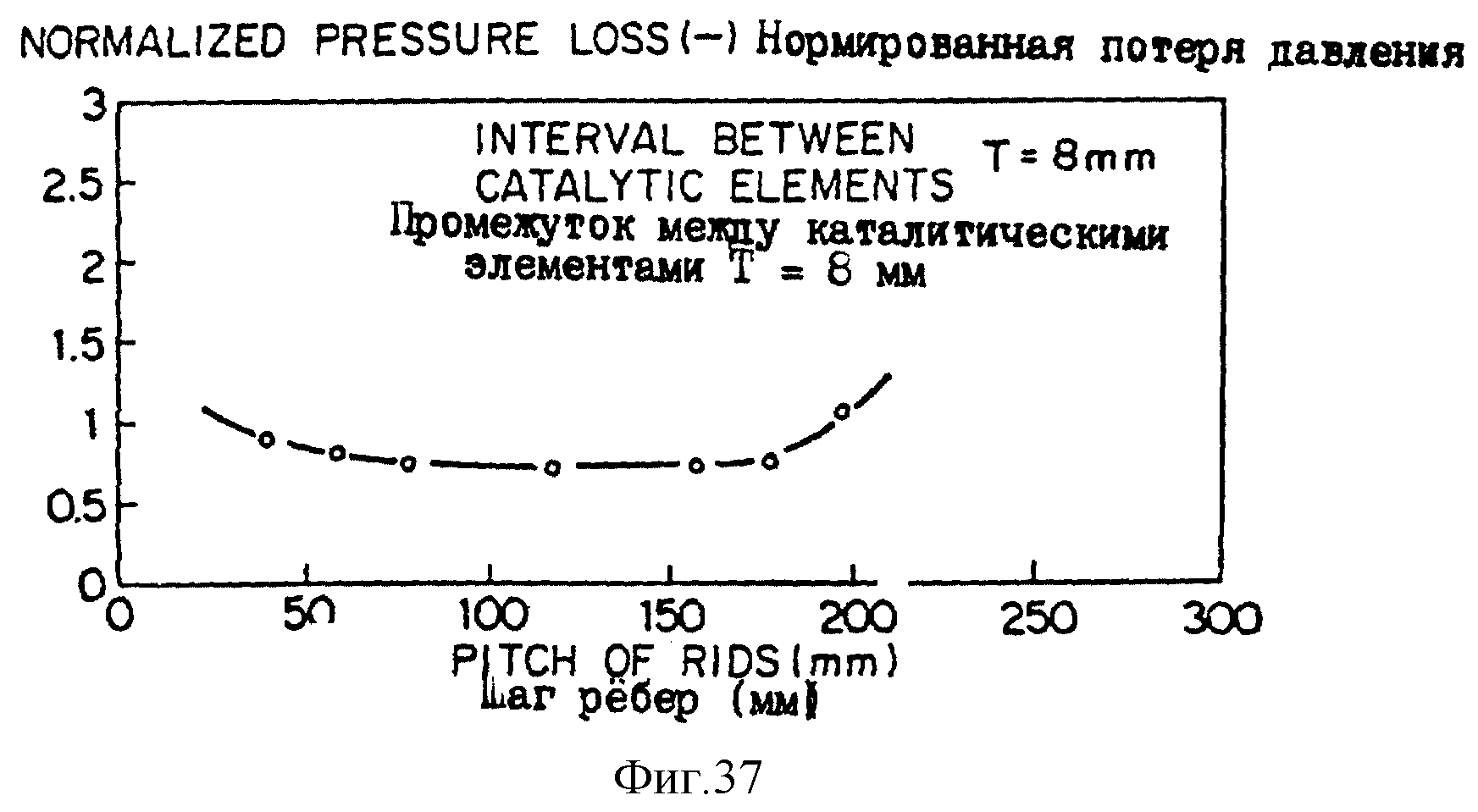

Фиг. 37 является графиком, показывающим соотношение между шагом между ребрами каталитического элемента и потерей давления.

Фиг. 38 является графиком, показывающим соотношение между шагом между ребрами каталитического элемента и потерей давления.

Фиг. 39 является графиком, показывающим соотношение между общей скоростью реакции и скоростью потока газа для каталитических блоков в примерах 1 и 8 настоящего изобретения и сравнительном примере 2, и для каталитического блока 11, показанного на фиг. 47.

Фиг. 40 является графиком, показывающим в сравнении соотношение между потерей давления и скоростью потока газа для каталитических блоков в примерах 1 и 8 настоящего изобретения и сравнительном примере 2, и для каталитического блока 11, показанного на фиг. 47.

Фиг. 41 является диаграммой, показывающей в сравнении данные, представляющие потерю давления, вызванную каталитическими блоками в примерах 1 и 8 настоящего изобретения и сравнительном примере 2, и для каталитического блока 11, показанного на фиг. 47, на основе одинаковой денитрирующей способности.

Фиг. 42 является блок-схемой устройства очистки отработанного газа, содержащего два каталитических денитрирующих устройства с малой потерей давления по настоящему изобретению.

Фиг. 43 является видом сбоку в перспективе существующего каталитического блока.

Фиг. 44 является видом в перспективе существующего каталитического блока.

Фиг. 45 является видом для помощи в объяснении проблем в каталитическом блоке по фиг. 44.

Фиг. 46 является видом сверху существующего каталитического элемента.

Фиг. 47 является видом в перспективе каталитического блока, изготовленного путем укладки в стопу каталитических элементов, таких как показанные на фиг. 46.

Фиг. 48 является частичным видом в перспективе каталитического блока для помощи в объяснении проблем в прототипе.

Фиг. 49 является частичным видом в перспективе каталитического блока для помощи в объяснении проблем в прототипе.

Фиг. 50 является видом для помощи в объяснении типа укладки существующих каталитических элементов.

Фиг. 51 является схематическим видом, показывающим поток газа в каталитическом блоке, изготовленном путем укладки каталитических элементов в стопу по типу, показанному на фиг. 50.

Лучший способ осуществления изобретения

Ниже будут подробно описаны предпочтительные выполнения настоящего изобретения.

Первыми будут описаны воплощающие настоящее изобретение каталитические блоки, содержащие каталитические элементы с ребрами, наклоненными под углом больше 0o и меньше 90o к направлению потока газа.

Пример

1

Паста с примерно 36%-ным влагосодержанием была изготовлена путем замешивания нагретым замешивателем смеси из 67 кг суспензии метатитановой кислоты (30 весовых % TiO2, 8 весовых

%

SO4), 2,4 кг парамолибдата аммиака ((NH4)6• Mo7O24•4H2O) и 1,2 кг метаванадата аммиака (NH4VO3)

и

испаряющейся воды, содержащейся в этой смеси. Паста была выдавлена в круглые шнуры 3 мм в диаметре, полученные гранулированием шнуров, таблетки были высушены в сушильной установке с псевдоожиженным

слоем, а затем высушенные таблетки прокаливались в течение 24 часов при 250oC в атмосферной среде для получения гранул. Гранулы были раздроблены молотковой дробилкой для уменьшения размера,

чтобы получить порошок со средним размером зерна 5 мкм в качестве первого компонента. Состав первого компонента был V/Mo/T = 4/5/91 в атомном отношении.

Смесь из 20 кг порошка, полученного таким образом, 3 кг неорганических волокон Al2O3•SiO2 и 10 кг воды замешивались замешивателем 1 час для получения глинообразной каталитической пасты. Плоские каталитические пластины примерно 0,9 мм толщиной и 500 мм длиной были изготовлены путем покрытия каталитической пастой частей, образующих отверстия в металлических сетках 500 мм шириной и 0,2 мм толщиной из SUS 304, обработанной по поверхности путем распыления алюминия для придания шероховатости. Плоские каталитические пластины были обработаны путем прессования для получения каталитических элементов, имеющих ребра 2 волнообразного поперечного сечения, расположенные с заданным шагом между плоскими частями 3, как показано на фиг. 2, а затем таким образом обработанные каталитические пластины прокаливались 2 часа при 550oC в атмосферной среде после высушивания воздухом для получения каталитических элементов 1. В каталитических элементах 1, показанных на фиг. 4, высота h ребер 2 от поверхности плоской части 3 равна 2,5 мм, а ширина P плоской части 3 равна 80 мм.

Каталитические элементы 1, изготовленные таким образом, образуются до прямоугольной формы, так чтобы ребра 2 были наклонены под углом 45o к одному боковому краю 1а каждого каталитического элемента 1, для получения прямоугольных каталитических элементов 1, показанных на фиг. 5. Каталитические элементы 1 и элементы, повернутые верхней стороной вниз, поочередно уложены в стопу, как показано на фиг. 1, в случае стенок толщиной 2 мм (не показаны) для изготовления слоеного каталитического блока с размерами 150 мм • 150 мм • 500 мм (длина), показанного на фиг. 6(а).

Этот каталитический блок расположен в газовом канале, так что ребра 2 каталитических элементов 1 наклонены под углом 45o к на правлению потока 6 газа, как показано на фиг. 1. Поскольку каталитические элементы 1 имеют одинаковую форму, а каталитический блок может быть изготовлен просто путем поочередной укладки в стопу каталитических элементов 1 и элементов, повернутых верхней стороной вниз, каталитический блок может выпускаться в массовом производстве при пониженной стоимости производства.

Пример 2

Каталитический блок конструкции, показанной на фиг. 6(b) или 6(с) (фиг. 8(а) или 8(b)), был изготовлен

путем поочередной укладки в стопу каталитических элементов 1 (каталитические элементы примера 1 обрезаны до прямоугольной формы, так что ребра 2 наклонены под углом 45o к боковому краю 1а)

и каталитических элементов 1' (каталитические элементы примера 1 обрезаны до прямоугольной формы, так что ребра 2 параллельны определенному боковому краю 1а). Каталитический блок расположен в газовом

канале с ребрами 2 каталитических элементов 1, наклоненными под углом 45o к направлению потока 6 газа.

Пример 3

Наборы каталитических пластин, каждый из которых

сформирован наложением каталитического элемента 1 и каталитического элемента 1', используемых в примере 2, как показано на фиг. 6(b), и наборы каталитических пластин, каждый из которых сформирован

наложением каталитических элементов 1 и 1', как показано на фиг. 6(с), поочередно уложены в стопу, как показано на фиг. 6(d), для получения каталитического блока, показанного на фиг. 9.

Каталитический

блок расположен в газовом канале с ребрами 2 каталитических элементов 1, наклоненными под углом 45o к направлению потока 6 газа.

Сравнительный пример 1

Каталитические элементы 1, как показано на фиг. 2, имеющие ребра 2 высотой 5 мм от поверхности плоских частей, изготовлены путем обработки плоских каталитических пластин, из которых

сформированы

каталитические элементы 1 примера 1, а затем для выполнения прямоугольных каталитических элементов 1, изготовленные таким образом каталитические элементы 1 обрезаны до прямоугольной

формы, так что

ребра 2 параллельны определенному боковому краю 1а каждого каталитического элемента. Каталитические элементы 1 уложены в стопу в случае 4, показанном на фиг. 43, для изготовления

каталитического блока

8 размерами 150 мм • 150 мм• 500 мм (глубина). Каталитический блок 8 расположен в канале отработанного газа с ребрами 2, проходящими параллельно направлению потока

6 газа.

Каждый из каталитических блоков в примерах 1 - 3 и сравнительном примере 1 был установлен в реакторе, формирующем канал отработанного газа, а отработанной продукт сгорания LPG проходил через реактор для измерения денитрирующих способностей каталитических блоков в примерах 1 - 3 и сравнительном примере 1 при условиях, сведенных в таблицу 1. Было измерено распределение концентрации NOx на выпускных концах отработанного газа каталитических блоков и была проверена однородность потока отработанного газа. Результаты измерений представлены в таблице 2.

Как явствует из таблицы 2, диапазон распределения концентрации NOx в отработанном газе, выходящем из каталитических блоков в примерах 1, 2 и 3, очень узок, и поток отработанного газа в каталитических блоках в примерах 1, 2 и 3 одинаков по всему соответствующему целому поперечному сечению каталитических блоков в примерах 1, 2 и 3. Средние КПД денитрации каталитических блоков примеров 1, 2 и 3 гораздо выше, чем у сравнительного примера 1. Перегораживающий эффект ребер 2 каталитических элементов, показанных на фиг. 7, в дополнение к одинаковой форме прохода дает каталитическим блокам в примерах 1, 2 и 3 высокие денитрирующие способности.

Пример 4

Каталитические элементы 1, одинаковые с используемыми в примере 1, обрезаны до

прямоугольной формы, так

что ребра 2 наклонены под углом 30o к заданному боковому краю 1а для получения прямоугольных каталитических элементов 1, показанных на фиг. 5. Каталитические

элементы 1 и элементы,

повернутые верхней стороной вниз, поочередно уложены в стопу, как показано на фиг. 1, в случае стенок 2 мм толщиной (не показаны) для изготовления послойного каталитического

блока с размерами 150 мм

• 150 мм • 500 мм (длина), показанного на фиг. 6(а).

Как показано на фиг. 1, этот каталитический блок расположен в канале отработанного газа с ребрами 2 каталитических элементов 1, наклоненными под углом 30o к направлению потока 6 газа.

Пример 5

Каталитические элементы 1 формы, показанной на фиг. 4,

изготовлены теми же процессами,

что и каталитические элементы 1, используемые в примере 1; каталитические элементы 1 обрезаны для получения прямоугольных каталитических элементов 1 с ребрами,

наклоненными под углом θ =

60° к одному боковому краю 1а, как показано на фиг. 5. Каталитические элементы 1 и элементы, повернутые верхней стороной вниз, поочередно уложены в

стопу, как показано на фиг. 1, в

случае стенок толщиной 2 мм (не показаны) для изготовления послойного каталитического блока с размерами 150 мм • 150 мм • 500 мм (длина), показанного на

фиг. 6(а).

Как показано на фиг. 1, этот каталитический блок расположен в канале отработанного газа с ребрами 2 каталитических элементов 1, наклоненными под углом 60o к направлению потока 6 газа.

Сравнительный пример 2

Каталитические элементы 1 (фиг. 2), используемые в примере 1, уложены в стопу для получения каталитического блока так, что

соответствующие ребра соседних

каталитических элементов 1 проходят перпендикулярно друг другу, как показано на фиг. 44. Каталитический блок расположен так, что ребра 2 чередующихся каталитических

элементов 1 параллельны направлению

потока 6 газа.

Каждый из каталитических блоков в примерах 1, 4 и 5 и сравнительном примере 2 был установлен в реакторе, формирующем канал отработанного газа, а отработанной продукт сгорания LPG проходил через реактор для измерения денитрирующих способностей каталитических блоков в примерах 1, 4 и 5 и сравнительном примере 1, и потерь давления теми же каталитическими блоками при условиях, сведенных в таблицу 1. Фиг. 10 показывает денитрирующие способности, нормированные к денитрирующей способности сравнительного примера 1, а фиг. 11 показывает потери давления, нормированные к потере давления, вызываемой сравнительным примером 1. Условиями проверки денитрирующей способности были: температура - 350oC, молярное отношение NH3/NO - 1,2 и скорость потока газа - 8 м/с.

Как явствует из фиг. 10 и 11, хотя сравнительный пример 2 и имеет высокую денитрирующую способность, он вызывает большую потерю давления. Потери давления, вызванные примерами 1, 4 и 5, с трудом отличимы от потери давления, вызванной сравнительным примером 1, в котором ребра проходят параллельно направлению потока газа. Хотя денитрирующие способности примеров 1, 4 и 5 несколько ниже денитрирующей способности сравнительного примера 2, они являются приемлемо высокими.

Как следует из фиг. 10 и 11, когда угол наклона ребер каталитических элементов к направлению потока газа больше 30o и меньше 60o, каталитические блоки способны эффективно проявлять свои денитрирующие способности без уменьшения давления (=ΔP) в потоке газа.

Пример 6

Два каталитических блока размером 150 мм • 150 мм • 250 мм (глубина),

изготовленные путем укладки в стопу каталитических элементов, покрытых

денитрирующим катализатором, как и те, что используются в примере 1, за исключением того, что длина (глубина) равна 250 мм,

расположены последовательно вдоль направления потока газа, как показано на

фиг. 12, и газ проходит через каталитические блоки в условиях, сведенных в таблицу 1, для измерения потери давления и КПД

денитрации.

Пример 7

Два каталитических блока

размером 150 мм • 150 мм • 250 мм (глубина), изготовленных путем укладки в стопу каталитических элементов,

покрытых денитрирующей каталитической пастой, как и те, что используются в

примере 1, за исключением того, что длина (глубина) равна 250 мм, и денитрирующее устройство (150 мм • 150 мм •

150 мм), которое вызывает небольшую потерю давления, использующее

каталитический блок пластиночного типа, показанного на фиг. 43, расположены последовательно в канале отработанного газа, через

который по направлению потока газа, как показано на фиг. 13, течет

отработанный газ, содержащий окислы азота. Каталитические элементы каталитического блока пластиночного типа покрыты денитрирующей

каталитической пастой, используемой в примере 1. Каталитический блок

расположен на стороне денитрирующего устройства, находящейся выше по течению газа. Газ проходит через каталитический блок и

денитрирующее устройство при условиях, сведенных в таблицу 1, для измерения

потери давления и КПД денитрации.

Сравнительный пример 3

Два каталитических блока, которые

вызывают сравнительно небольшую потерю давления, такие как каталитический блок,

используемый в примере 7, расположены последовательно по направлению потока газа, как показано на фиг. 42. Газ проходит

через каталитический блок при условиях, сведенных в таблицу 1, для измерения

потери давления и КПД денитрации.

Денитрирующие способности каталитических блоков в примерах 6 и 7 и сравнительном примере 3 и потери давления, вызываемые теми же каталитическими блоками, измеряются при прохождении газа от сгорания LPG через каталитические блоки при условиях, сведенных в таблицу 1. Результаты измерений показаны в таблице 3.

Как ясно из таблицы 3, хотя сравнительный пример 3, т.е. каталитическое устройство, использующее каталитические блоки, вызывающие меньшую потерю давления, вызывает сравнительно маленькую потерю давления, КПД денитрации сравнительного примера 3 низка, и хотя КПД денитрации примера 6, т.е. каталитического устройства, использующего каталитические блоки по настоящему изобретению, очень высока, пример 6 вызывает потерю давления, большую, чем сравнительный пример 3, и хотя КПД денитрации примера 7, т.е. каталитического устройства, использующего каталитические блоки по настоящему изобретению, и каталитического блока, который вызывает небольшую потерю давления, расположенных на стороне предыдущего каталитического блока, находящейся ниже по течению газа, меньше, чем в примере 6, пример 7 вызывает потерю давления, меньшую, чем вызываемая примером 6.

В примере 7 каталитический блок по настоящему изобретению, расположенный по течению газа ниже каталитического блока, вызывающего сравнительно небольшую потерю давления, имеет эффект возмущения газа. Возмущающий эффект уменьшает неоднородность в распределении концентрации аммиака в выпускном отверстии устройства по настоящему изобретению, даже если распределение концентрации аммиака во впускном отверстии каталитического блока, и следовательно, каталитический блок, расположенный ниже по течению газа, работает эффективно.

Далее будут описаны примеры каталитических элементов, изготовленных из перфорированных пластин.

Пример 8

Лента SUS 304 0,2 мм толщиной и 500 мм шириной обработана для

получения металлической сетки, имеющей отверстия 2,1 мм шириной, расположенные с шагом 2,1 мм,

на поверхность сетки наложен алюминий в объеме 100 г/м2 распылением алюминия для придания

шероховатости поверхности металлической сетки, металлическая сетка обработана прессованием для

получения каталитической поддерживающей ленты 0,9 мм толщиной с ребрами высотой h = 4,0 мм и плоскими

частями шириной P = 80 мм, как показано на фиг. 4, а затем каталитическая поддерживающая лента

была разрезана для получения каталитических поддерживающих пластин размера 480 мм • 480 мм.

Каталитическая суспензия приготовлена путем диспергирования 10 кг каталитического порошка, используемого в примере 1, в 20 кг воды, каталитические пластины погружены в каталитическую суспензию для покрывания каталитических поддерживающих лент покрытием из каталитической суспензии толщиной примерно 500 мкм, сжатый воздух был направлен на покрытые каталитической суспензией каталитические поддерживающие пластины для устранения закрытия отверстий, и затем каталитические поддерживающие пластины, покрытые каталитической суспензией, прокаливались при 550oC в течение 2 часов в атмосферной среде для получения каталитических элементов 1.

Каталитические элементы 1, сформированные с заранее заданными размерами, уложены в стопу, как показано на фиг. 44, в случае стенок толщиной 2 мм (не показаны) так, что ребра соседних каталитических элементов 1 проходят перпендикулярно друг другу, для изготовления каталитического блока 8 размерами 150 мм • 150 мм • 480 мм (глубина). Каталитический блок 8 в примере 8 имеет поперечное сечение, типично показанное на фиг. 16.

Примеры 9 и 10

Сжатый воздух был

пропущен только по ребрам 2 каталитических поддерживающих пластин, таких как используемые

в примере 8, покрытых каталитической суспензией, используемой в примере 8, для устранения только

каталитической суспензии, заполняющей отверстия в ребрах 2, для получения каталитических элементов 1,

имеющих открытые отверстия только в своих ребрах 2. Каталитические элементы 1 уложены в стопу для

изготовления каталитического блока в примере 9, имеющего поперечное сечение, типично показанное на

фиг. 17. Сжатый воздух был пропущен только по плоским секциям 3 каталитических поддерживающих пластин,

таких как используемые в примере 8, покрытых каталитической суспензией, используемой в примере 8,

для устранения только каталитической суспензии, заполняющей отверстия в плоских частях 3, для

получения каталитических элементов 1, имеющих открытые отверстия только в своих плоских частях 3.

Каталитические элементы 1 уложены в стопу для изготовления каталитического блока в примере 9, имеющего

поперечное сечение, типично показанное на фиг. 18.

Сравнительный пример 4

Каталитическая паста приготовлена путем замешивания смеси из 20 кг каталитического порошка,

используемого в примере 8, 3 кг неорганических волокон Al2O3 • SiO2 и 10 кг воды замешивателем в течение 1 часа. Каталитическая паста нанесена валиком на

металлические сетки SUS 304 толщиной 0,2 мм, имеющие поверхности, которым придана шероховатость путем

распыления алюминия для получения каталитических поддерживающих сеток толщиной 0,9 мм и длиной 480

мм. Металлические сетки обработаны прессованием для получения каталитических поддерживающих сеток

толщиной 0,9 мм, имеющих ребра высотой h = 4,0 мм и плоские части шириной P = 80 мм, как показано на

фиг. 4, а затем каталитические поддерживающие сетки прокаливаются при 550oC в течение 2

часов в атмосферной среде, и таким образом прокаленные каталитические поддерживающие сетки обрезаются

для получения каталитических элементов 1 с заранее заданными размерами. Каталитические элементы 1

уложены в стопу в случае стенок 2 мм толщиной, так что ребра 2 каталитических элементов параллельны

направлению потока газа, для изготовления каталитического блока размерами 150 мм • 150 мм

• 480 мм (глубина), как показано на фиг. 43.

Пример 11

Каталитические

элементы, используемые в примере 8 и имеющие открытые отверстия во всех своих поверхностях, и

каталитические элементы 1, используемые в сравнительном примере 4, имеющие отверстия, закрытые

каталитической пастой во всех своих поверхностях, поочередно уложены в стопу так, что ребра 2 предыдущих

каталитических элементов 1 проходят перпендикулярно направлению потока газа, для изготовления

каталитического блока размерами 150 мм • 150 мм • 480 мм (глубина), имеющего поперечное

сечение, типично показанное на фиг. 19.

Пример 12

Каталитические

поддерживающие пластины, из которых формируются каталитические элементы 1, используемые в примере 8 и

имеющие открытые отверстия во всех своих поверхностях, нарезаны прямоугольной формы, так что ребра

2 наклонены под углом 45o к заданному боковому краю 1а (фиг. 6) для получения

каталитических элементов 1. Каталитические элементы 1 и элементы, повернутые верхней стороной вниз, поочередно

уложены в стопу в случае стенок 2 мм толщиной, для изготовления каталитического блока

размерами 150 мм • 150 мм • 480 мм (глубина).

Пример 13

Каталитические

поддерживающие пластины, из которых формируются каталитические элементы 1, используемые

в примере 8 и имеющие открытые отверстия только в своих ребрах 2, нарезаны прямоугольной формы, так что ребра 2

наклонены под углом 45o к заданному боковому краю 1а (фиг. 6) для получения

каталитических элементов 1. Каталитические элементы 1 и элементы, повернутые верхней стороной вниз, поочередно

уложены в стопу в случае, когда имеются стенки 2 мм толщиной, для изготовления

каталитического блока размерами 150 мм • 150 мм • 480 мм (глубина), показанного на частичном типичном виде

в перспективе на фиг. 20.

Сравнительный пример 5

Каталитические элементы, используемые в сравнительном примере 4, уложены в стопу в случае, когда ребра 2 чередующихся

каталитических элементов 1 перпендикулярны направлению потока газа, для

изготовления каталитического блока размерами 150 мм • 150 мм • 480 мм (глубина), как показано на фиг. 44.

Сравнительный пример 6

Каталитические элементы 1,

одинаковые с используемыми в примере 8, за исключением тех, у которых высота ребер 2 равна 8 мм, уложены в стопу в случае, когда

ребра 2 чередующихся каталитических элементов 1 параллельны

направлению потока газа, для изготовления каталитического блока размерами 150 мм • 150 мм • 480 мм (глубина), как показано на

фиг. 43.

Каждая из каталитических структур в примерах 8 -13 и сравнительных примерах 4 - 6 была установлена в реакторе, продукт сгорания LPG проходит через каталитические блоки для измерения их денитрирующих способностей и потерь тяги (потерь давления), вызванных этими каталитическими блоками, в условиях, сведенных в таблицу 1. Результаты измерений показаны в таблице 4.

Как ясно из таблицы 4, хотя сравнительные примеры 4 и 6 вызывают сравнительно малые потери тяги, КПД денитрации сравнительных примеров 4 и 6 низки, а их же воздействие на скорость реакции составляют от 0,5 до 0,7 от эффектов примеров 8-13 по скорости реакции. Хотя КПД денитрации сравнительного примера 5 той же конструкции, что и в примерах 8-13, и по сравнению с каталитическими элементами, в которых все отверстия закрыты, высок, сравнительные примеры вызывают большую потерю тяги. Соответствующие КПД денитрации и воздействия примеров 8-10 на скорость реакции в основном те же, а потери тяги, вызванные примерами 8-10, равны примерно половине вызванных сравнительным примером 5.

Таким образом, каталитические блоки по настоящему изобретению, содержащие каталитические элементы с открытыми отверстиями, имеют отличные денитрирующие способности и, соответственно, вызывают малые потери тяги.

Далее будут описаны примеры, использующие два типа каталитических элементов 1 и 1' различной высоты и поочередно уложенные в стопу с кромками ребер 2 и 2', проходящими перпендикулярно друг другу.

Пример 14

Каталитическая

паста приготовлена путем замешивания смеси из 20 кг

каталитического порошка, используемого в примере 1, 3 кг неорганических волокон Al2O3 • SiO2 и 10 кг воды

замешивателем в течение 1 часа. Каталитическая паста

нанесена валиком на металлические сетки SUS 304 толщиной 0,2 мм, имеющие поверхности, которым придана шероховатость путем распыления алюминия для

получения каталитических поддерживающих сеток

толщиной 0,9 мм и длиной 480 мм. Металлические сетки обработаны прессованием для получения каталитических поддерживающих сеток толщиной 0,9 мм, имеющих

волнообразные ребра 2 высотой h1 = 6

мм и плоские части 3 с шириной P1 = 120 мм, как показано на фиг. 22(а), и каталитических поддерживающих сеток толщиной 0,9 мм, имеющих

волнообразные ребра 2' с высотой h2 = 4 мм

и плоские части 3' с шириной P2 = 60 мм, как показано на фиг. 22(b), и затем каталитические поддерживающие сетки прокаливаются при

550oC в течение 2 часов в атмосферной среде

после высушивания воздухом для получения каталитических элементов 1 и 1' h2/h1 = 4/6).

Каталитические элементы 1 и 1' поочередно уложены в стопу, так что соответствующие ребра 2 и 2' каталитических элементов 1 и 1' перпендикулярны друг другу, для изготовления каталитического блока 8 размерами 150 мм • 150 мм • 500 мм (глубина), как показано на фиг. 21. Каталитический блок расположен так, что более низкие ребра 2' каталитических элементов 1' перпендикулярны направлению потока 6 газа.

Пример 15