Низкофосфористые хабазиты - RU2634702C2

Код документа: RU2634702C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализаторам, системам и способам, пригодным для обработки выхлопных газов, образующихся при сжигании углеводородного топлива, более конкретно выхлопных газов, содержащих оксиды азота, таких как выхлопные газы дизельных двигателей, газовых турбин или электростанций, работающих на угле.

Известный уровень техники

Когда такие виды топлива, как природный газ, бензин, дизельное топливо, топочный мазут или уголь, сжигают, происходит образование и выброс в атмосферу через выхлопную трубу, дымовую трубу и т.д. выхлопных газов. По большей части в большинстве случаев выхлопной газ содержит относительно неопасные азот (N2), водяной пар (Н2О) и диоксид углерода (CO2); однако выхлопной газ также содержит относительно небольшое количество вредных и/или токсичных веществ, таких как монооксид углерода (СО) - продукт неполного сгорания, углеводороды (НС) несгоревшего топлива, оксиды азота (NOx) - результат избыточной температуры горения, и твердые частицы (главным образом - сажа). Особое значение в контексте настоящего изобретения имеет выхлопной газ, содержащий NOx, т.е. содержащий монооксид азота (NO), диоксид азота (NO2) и гемиоксид азота (N2O), которые образуются в двигателях, работающих на бедной топливной смеси, таких как автомобильные дизельные двигатели.

Часто системы для обработки выхлопных газов дизельных двигателей включают одну или несколько каталитических композиций, нанесенных в виде покрытия или диспергированных в подложке и предназначенных для преобразования определенных или всех вредных и/или токсичных компонентов выхлопного газа в безвредные соединения. Один из таких способов преобразования, обычно именуемый селективным каталитическим восстановлением (selective catalytic reduction - SCR), включает преобразование NOx в присутствии катализатора и с помощью восстановителя в элементарный азот (N2) и воду. В процессе SCR газообразный восстановитель, обычно безводный аммиак, водный аммиак или мочевину, добавляют в поток выхлопного газа перед осуществлением контакта с катализатором. Восстановитель поглощается катализатором, и при прохождении газов сквозь или над катализированной подложкой происходит реакция восстановления NOx. Стехиометрическое уравнение химической реакции для случая использования либо безводного, либо водного аммиака в процессе SCR следующее:

4NO+4NH3+3O2→4N2+6H2O

2NO2+4NH3+3O2→3N2+6H2O

NO+NO2+2NH3→2N2+3H2O

К известным катализаторам SCR относятся цеолиты или другие молекулярные сита, размещенные на монолитной подложке. Молекулярные сита представляют собой микропористые кристаллические твердые тела с четко выраженной структурой, каркас которой, как правило, содержит кремний, алюминий и кислород, а в порах также могут содержаться катионы. Определяющей особенностью молекулярных сит является то, что их каркас образован взаимосвязанными сетями из молекулярных тетраэдров. Алюмосиликатные молекулярные сита, например, организованы как открытая сеть из тетраэдров [AlO4] и [SiO4] с общими вершинами. В случае тетраэдра оксида кремния, атом кремния находится в центре тетраэдра, тогда как четыре окружающих его атома кислорода располагаются в вершинах тетраэдра. Затем два или более тетраэдров могут быть связаны друг с другом вершинами с образованием различных кристаллических структур.

Каркас молекулярного сита определяется по геометрическому расположению основных атомов тетраэдра, «Т-атомов» (например, Al и Si). Каждый Т-атом в каркасе связан с соседними Т-атомами посредством кислородных мостиков, и такие или подобные им соединения повторяются, образуя кристаллическую структуру. Поскольку сам по себе каркас является всего-навсего схемой расположения этих координированных атомов, конкретные типы каркаса в явной форме не зависят от состава, распределения Т-атомов, размеров ячейки или симметрии. Напротив, конкретный тип каркаса обуславливается только геометрическим расположением Т-атомов. (Конкретным типам каркаса с установленной структурой присвоены коды, удовлетворяющие правилам IZA Structure Commission.) Однако материалы различного состава, но организованные в соответствии с одной и той же структурой каркаса, могут обладать разными физическими и/или химическими свойствами.

Кристаллические структуры могут быть образованы путем связывания друг с другом индивидуальных ячеек одного и того же или разных каркасов регулярным и/или повторяющимся образом. Эти кристаллические структуры могут содержать связанные камеры, полости или каналы, размер которых открывает доступ только для небольших молекул - например, ограничивающий размер пор может составлять от 3 до 20 Å в диаметре. Размер и форма этих микропористых структур важны с точки зрения каталитической активности данного материала, поскольку они оказывают пространственное влияние на реагенты, регулируя доступ реагентов и продуктов.

В контексте настоящего изобретения особый интерес представляют молекулярные сита с маленькими порами, такие как молекулярные сита с каркасом типа хабазита (chabazite - СНА). Известно, что два конкретных материала с СНА каркасом, алюмосиликат SSZ-13 и силикоалюмофосфат SAPO-34, пригодны для использования в процессе SCR для преобразования NOx в N2 и O2 и в других каталитических процессах, и каждый из них имеет свои преимущества.

Помимо пористости каталитическая функция молекулярных сит часто повышается благодаря включению других элементов в качестве дополнительных составляющих каркаса. Например, в патенте США №5472594 предполагается, что введение фосфора в цеолит ZSM-5 обеспечивает состав, обладающий уникальными каталитическими свойствами. Однако фосфор, описанный в патенте '594, присутствует не как часть кристаллического каркаса, т.е. он не замещает атомы кремния или алюминия. Точно так же в патенте США №7662737 описан цеолит ZSM-5, в котором имеется свободный фосфор и/или фосфаты, связанные с алюминием, присутствующим помимо каркаса. К другим примерам не входящих в каркас составляющих относятся металлы, такие как медь или железо.

Таким образом, остается потребность в усовершенствованных гидротермически устойчивых молекулярных ситах с маленькими порами, обладающих высокой степенью каталитической активности.

Сущность изобретения

Авторами изобретения обнаружено новое молекулярное сито с низким содержанием фосфора, обладающее СНА каркасом ([Al-Si-P-O]-СНА). Это новое молекулярное сито содержит небольшое количество фосфора в СНА каркасе, содержащем главным образом оксид кремния и оксид алюминия. Было обнаружено, что присутствие небольшого количества фосфора в каркасе повышает гидротермическую устойчивость Si/Al части молекулярного сита и обеспечивает аналогичную или повышенную каталитическую активность. Кроме того, авторами изобретения обнаружено, что Т-атомы фосфора, сконцентрированные в дискретных областях (т.е. кластерах), по сравнению с равномерным распределением атомов фосфора в кристалле, позволяют усовершенствовать характеристики материала. Было обнаружено, что такие материалы особенно хорошо подходят для восстановления NOx в выхлопных газах дизельных двигателей.

Следовательно, изобретением обеспечивается композиция, включающая кристаллическую структуру, при этом, по меньшей мере, часть этой кристаллической структуры представляет собой молекулярное сито с СНА каркасом, состоящим из тридцати шести Т-атомов, подобранных из группы, состоящей из кремния, алюминия и фосфора; при этом указанное молекулярное сито включает от примерно 0,05 до примерно 5,0 мол.% входящего в каркас фосфора относительно общего числа молей входящих в каркас кремния, алюминия и фосфора в указанном молекулярном сите; и при этом указанное молекулярное сито характеризуется молярным отношением оксида кремния к оксиду алюминия, по меньшей мере, около 10. При этом сама кристаллическая структура содержит фосфор в небольшой концентрации, таким образом, композиция не является просто физической смесью алюмосиликата и обычного силикоалюмофосфата, такой как SAPO-34. Предпочтительно фосфор присутствует в форме PO2. Более предпочтительно РО2 гетерогенно распределен в индивидуальных кристаллах молекулярного сита типа СНА.

В другом аспекте изобретением обеспечивается композиция, включающая материал молекулярного сита с СНА каркасом, при этом каркас состоит из повторяющихся структурных единиц, включающих 36 взаимосвязанных Т-атомов, подобранных из группы, состоящей из кремния, алюминия и фосфора; и при этом указанный материал молекулярного сита характеризуется средней концентрацией фосфора от примерно 0,5 до примерно 1,4 атомов на одну повторяющуюся структурную единицу, предпочтительно от примерно 1,1 до примерно 1,3.

В другом аспекте изобретением обеспечивается композиция молекулярного сита, содержащая -SiO2, -AlO2 и -PO2 в СНА каркасе и характеризующаяся отношением оксида кремния к оксиду алюминия более примерно 10, предпочтительно от примерно 10 до примерно 500, более предпочтительно от примерно 10 до примерно 50, еще более предпочтительно от примерно 10 до примерно 32.

Другие аспекты изобретения включают каталитически активную грунтовку, содержащую описанное выше молекулярное сито с низким содержанием фосфора; каталитически активное изделие, такое как фильтр пристеночного течения или проточный фильтр, включающее каталитически активную грунтовку; и систему обработки выхлопных газов двигателя, включающую каталитически активное изделие и источник аммиака.

Кроме того, обеспечивается способ восстановления NOx в выхлопных газах, включающий приведение газов в контакт с описанным катализатором на время, при температуре и в восстановительной среде, которых достаточно для снижения концентрации соединений NOx в газе.

Краткое описание чертежей

Фиг. 1А представляет собой чертеж единичной ячейки с СНА каркасом;

фиг. 1В представляет собой чертеж тетраэдрической структуры на основе Т-атомов и пример соединения кислородными мостиками;

фиг. 1C представляет собой чертеж вторичных структурных единиц;

фиг. 1D представляет собой чертеж взаимосвязанных единичных ячеек СНА, образующих кристаллическую структуру;

на фиг. 2 в форме графика представлены результаты преобразования NOx в одном из вариантов осуществления изобретения;

на фиг. 3 в форме графика представлены результаты преобразования NH3 в одном из вариантов осуществления изобретения;

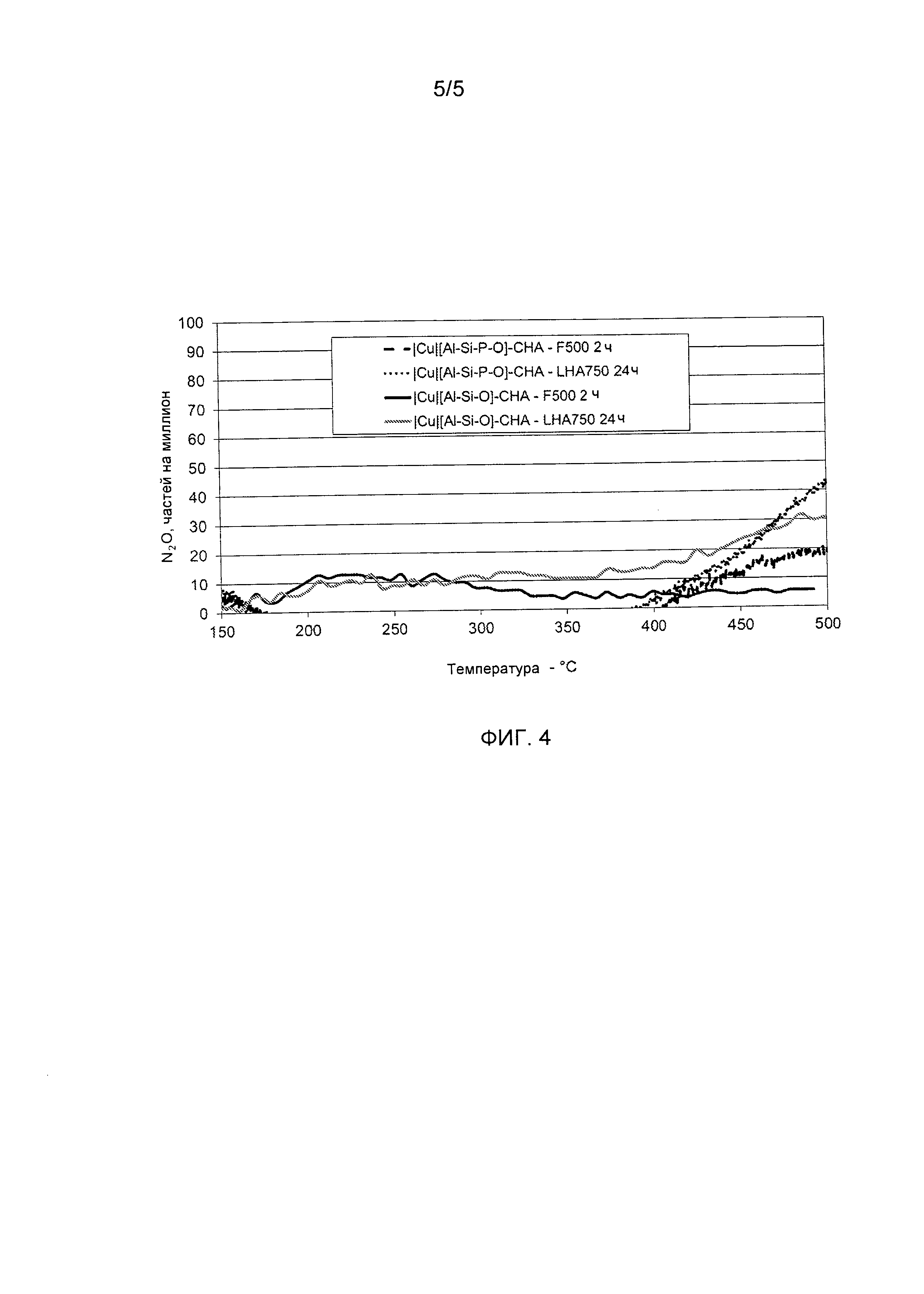

на фиг. 4 в форме графика представлены результаты преобразования N2O в одном из вариантов осуществления изобретения.

Подробное описание предпочтительных вариантов осуществления изобретения

Настоящее изобретение относится к новому кристаллическому материалу, обладающему каркасом типа СНА и содержащему относительно небольшое количество встроенного в каркас фосфора. В обожженной и безводной форме этот кристаллический материал настоящего изобретения имеет состав со следующим молярным соотношением:

(а) X2O3: (b) YO2: (с) P2O5,

где Х означает трехвалентный элемент, такой как алюминий, бор, железо, индий и/или галлий, предпочтительно алюминий; Y означает четырехвалентный элемент, такой как кремний, олово, титан и/или германий, предпочтительно кремний; с равно от примерно 0,005 до примерно 0,050 (0,05-5 мол.%), предпочтительно от примерно 0,015 до примерно 0,050 (1,5-5 мол.%), более предпочтительно от примерно 0,020 до примерно 0,036 (2-3,6 мол.%), еще более предпочтительно от примерно 0,026 до примерно 0,030 (2,6-3 мол.%) или от примерно 0,031 до примерно 0,035 (3,1-3,5 мол.%); а+b+с=1,00; отношение b:a составляет, по меньшей мере, около 5, предпочтительно от примерно 5 до примерно 40. В отличие от хабазита SSZ-13, который не содержит фосфора (патент США №4544538) и его аналога SAPO-34, который предпочтительно характеризуется минимальным содержание, фосфора, намного превышающим 25 мол.% (патент США №4440871), новое молекулярное сито настоящего изобретения характеризуется содержанием фосфора от примерно 0,5 до примерно 5 мол.% и предпочтительно SAR (silica-to-alumina ratio - отношение оксида кремния к оксиду алюминия), по меньшей мере, 5. Молекулярное сито настоящего изобретения обладает уникальными полезными физическими и химическими свойствами по сравнению с его ближайшими аналогами и, таким образом, представляет собой новую композицию с СНА каркасом.

Композиция

Обратимся к фиг. 1А; на ней показана единичная ячейка СНА каркаса по определению Международной ассоциации по цеолитам (International Zeolite Association - IZA). Каждая единичная ячейка СНА каркаса включает 36 тетраэдрических субъединиц, при этом в каждой субъединице имеется центральный атом, предпочтительно подобранный независимо из Al, Si и Р. Предпочтительно индивидуальные кристаллы кристаллического материала типа СНА характеризуются средней концентрацией фосфора от примерно 0,5 до примерно 2,0 на единичную ячейку, более предпочтительно от примерно 1,0 до примерно 1,5 на единичную ячейку, еще более предпочтительно от примерно 1,1 до примерно 1,3 на единичную ячейку. Положение атома(ов) фосфора в каркасе не имеет определенных ограничений. То есть, атом(ы) фосфора могут располагаться в каркасе в любой позиции (позициях). Хотя каждая единичная ячейка может содержать один или несколько атомов фосфора, настоящее изобретение этим не ограничивается. Наоборот, настоящее изобретение охватывает кристаллические материалы с единичными ячейками, не содержащими атомов фосфора при условии, что среднее содержание фосфора индивидуальных кристаллов соответствует диапазонам, описанным выше.

36 тетраэдрических субъединиц соединены кислородными мостиками (т.е. между двумя или несколькими Т-атомами имеются общие атомы кислорода) с образованием вторичных структурных единиц, таких как шестигранники, уложенные стопками шестигранники, квадраты или изогнутые прямоугольники, обозначаемые в соответствии с номенклатурой IZA как (6), (6-6), (4) и (4-2) соответственно (фиг. 1C). Вторичные структурные единицы соединены в определенном порядке с образованием трехмерной единичной ячейки соответственно определенному СНА каркасу (фиг. 1А). Множество единичных ячеек соединены в трехмерную матрицу, образующую кристалл молекулярного сита (фиг. 1D).

Предпочтительно единичные ячейки базируются прежде всего на элементах [AlO4]- и [SiO4]-, имеющих тетраэдрическую структуру (фиг. 1В). Поскольку большая часть этих тетраэдрических элементов связана друг с другом кислородными мостиками, большинство тетраэдров имеют общие вершины, в которых находятся атомы кислорода. Следовательно, большинство единичных ячеек включает повторяющиеся элементы -SiO2 и/или -AlO2. Соответствующее настоящему изобретению молекулярное сито с заданным отношением оксида кремния к оксиду алюминия (SAR) (т.е. с определенной каталитической функцией) может быть получено путем регулирования параметров синтеза. В определенных вариантах осуществления изобретения молекулярное сито характеризуется SAR, по меньшей мере, около 5, более предпочтительно от примерно 5 до примерно 150, более предпочтительно от примерно 5 до примерно 50, более предпочтительно от примерно 5 до примерно 40. В определенных предпочтительных вариантах осуществления изобретения молекулярное сито характеризуется SAR от примерно 5 до примерно 32. В других определенных предпочтительных вариантах осуществления изобретения молекулярное сито характеризуется SAR от примерно 10 до примерно 32. В контексте настоящего документа термин «оксид кремния» означает элементы каркаса [SiO4]- и/или -SiO2, а термин «оксид алюминия» означает элементы каркаса [AlO4]-, -AlO2 и/или Al2O3.

По меньшей мере, в части единичных ячеек имеется один или несколько атомов фосфора. Эти атомы фосфора предпочтительно находятся в позиции Т-атома и предпочтительно связаны с атомами алюминия кислородными мостиками. Предпочтительно фосфор присутствует в форме PO2, более предпочтительно PO2, спаренного с одним или несколькими элементами AlO2. Считается, что замена атомов алюминия в молекулярном сите на атомы фосфора способствует повышению гидротермической устойчивости и/или каталитической активности молекулярного сита. Так, в определенных предпочтительных вариантах осуществления изобретения молекулярное сито содержит, по меньшей мере, около 80 мол.% SiO2, и не более примерно 20 мол.% в целом указанного AlO2 и указанного PO2, предпочтительно от примерно 80 до примерно 90 мол.% SiO2 и от примерно 10 до примерно 20 мол.% в целом указанного AlO2 и указанного PO2, при этом число мол.% в целом указанного AlO2 и указанного PO2 включает от примерно 0,5 до примерно 5,0 мол.% PO2 относительно общего числа молей кремния, алюминия и фосфора. В определенных вариантах осуществления изобретения молекулярное сито содержит от примерно 85 до примерно 88 мол.% указанного SiO2 и от примерно 12 до примерно 15 мол.% в целом указанного AlO2 и указанного PO2, при этом число мол.% в целом указанного AlO2 и указанного PO2 включает от примерно 0,5 до примерно 5,0 мол.% PO2 относительно общего числа молей кремния, алюминия и фосфора.

В определенных вариантах осуществления изобретения молекулярное сито содержит SiO2, AlO2 и PO2 в СНА каркасе; отношение оксида кремния к оксиду алюминия составляет от примерно 12 до примерно 32; количество фосфора в указанном каркасе соответствует достижению среднего числа катионообменных сайтов на одну повторяющуюся структурную единицу от примерно 0,5 до примерно 4.

В определенных вариантах осуществления изобретения кристаллы молекулярного сита характеризуются средним размером кристалла более 0,05 микрон, предпочтительно более 0,5 микрон. Предпочтительные молекулярные сита имеют средний размер кристалла, по меньшей мере, 1,0 мкм. В определенных вариантах осуществления изобретения молекулярные сита характеризуются средним размером кристалла от примерно 1,0 мкм до примерно 5,0 мкм, более предпочтительно от примерно 1,5 мкм до примерно 2,5 мкм при расчете методами, описанными далее. Точное прямое измерение размера кристаллов молекулярных сит часто очень затруднительно. Возможно использование методов микроскопии, таких как SEM (scanning electron microscopy - сканирующая электронная микроскопия) и ТЕМ (transmission electron microscopy просвечивающая электронная микроскопия). Эти методы обычно сопряжены со снятием измерений для большого количества кристаллов, и для каждого из подвергающихся измерению кристаллов величины могут быть оценены вплоть до трех измерений. Кроме этого, для получения более полных характеристик в отношении размера кристаллов в группе кристаллов необходимо рассчитать средний размер кристалла, а также степень отклонения от этой средней величины, выраженную как распределение кристаллов по размерам. Например, измерение методом SEM включает изучение морфологии материалов при большом увеличении (обычно от 1000-кратного до 10000-кратного). Метод SEM может быть реализован путем распределения репрезентативного количества порошкообразного молекулярного сита на надлежащей подложке так, чтобы отдельные частицы были достаточно равномерно распределены в области наблюдения при увеличении от 1000-крат до 10000-крат. Из этой совокупности изучают статистически значимую выборку (n) произвольных индивидуальных кристаллов (например, 200), измеряют и фиксируют наибольшее измерение отдельных кристаллов, параллельное горизонтальной линии прямой грани. (Частицы, несомненно являющиеся крупными поликристаллическими агрегатами, для измерений использовать не следует). На основании этих измерений рассчитывают среднее арифметическое и величину отклонения в выборке. В определенных вариантах осуществления изобретения выборка также характеризуется математическим отклонением от средней величины менее 1, предпочтительно менее 0,5, еще более предпочтительно менее 0,2.

В одном из вариантов осуществления изобретения, по меньшей мере, один, не являющийся алюминием основной металл используют в сочетании с молекулярным ситом с целью улучшения каталитических свойств. В контексте данного документа выражение «катализатор - молекулярное сито, содержащий, по меньшей мере, один, не являющийся алюминием основной металл» относится к структуре молекулярного сита, в которую один или несколько основных металлов, отличных от алюминия, были введены путем ионного обмена, пропитки, изоморфного замещения и т.д. Кроме этого, выражения «катализатор - молекулярное сито, содержащий основной металл» и «катализатор - молекулярное сито, содержащий, по меньшей мере, один основной металл» являются в данном случае взаимозаменяемыми. В настоящем контексте термин «основной металл» означает, по меньшей мере, один переходный металл, подобранный из группы, включающей медь, свинец, никель, цинк, железо, олово, вольфрам, церий, молибден, тантал, магний, кобальт, висмут, кадмий, титан, цирконий, сурьму, марганец, хром, ванадий, рутений, родий, палладий, золото, серебро, индий, платину, иридий, рений и ниобий и их смеси. К предпочтительным основным металлам относятся металлы, подобранные из группы, состоящей из хрома (Cr), церия (Се), марганца (Mn), железа (Fe), кобальта (Со), никеля (Ni), меди (Cu) и их смесей. Предпочтительно, по меньшей мере, один из этих металлов - медь (Cu). Другими предпочтительными металлами являются железо (Fe) и церий (Се), в частности, в сочетании с медью (Cu). В другом предпочтительном варианте осуществления изобретения ионы основного металла могут быть встроены на стадиях синтеза молекулярного сита, например, |Cu|[Al-Si-P-O]-СНА.

Количество металла в материале может быть отрегулировано в соответствии с конкретным назначением и конкретным металлом. Например, молекулярные сита настоящего изобретения, используемые в качестве катализаторов SCR в автомобильных двигателях (например, дизельных) в восстановительных системах на основе аммиака предпочтительно включают медь и/или железо. В тех вариантах осуществления изобретения, в которых используется медь, молекулярное сито содержит от примерно 0,5 до примерно 5 весовых процента меди. При использовании в высокотемпературных стационарных системах, таких как бойлеры, молекулярное сито, соответствующее настоящему изобретению, может содержать от примерно 0,1 до примерно 1,5 весовых процента меди.

Предпочтительно катализатор настоящего изобретения не содержит или, по существу, не содержит не встроенного в каркас фосфора. Примерами не входящего в каркас фосфора являются атомы фосфора на поверхности или в порах молекулярного сита и включают фосфор, добавленный в молекулярное сито путем ионного обмена, начальной влажности, распылительной сушки или другими известными способами. Под «по существу, не содержит» понимается, что кристалл не содержит не входящего в каркас фосфора в таком количестве, которое отрицательно сказывается на параметрах катализатора в процессах SCR или АМОХ. В определенных вариантах осуществления изобретения количество не входящего в каркас фосфора составляет менее примерно 1,5 весовых процента, предпочтительно менее примерно 0,5 весовых процента, более предпочтительно менее примерно 0,1 весовых процента, еще более предпочтительно менее примерно 0,01 весовых процента относительно общего веса молекулярного сита.

Синтез

Низкофосфористые СНА молекулярные сита настоящего изобретения могут быть синтезированы в ходе формирования структуры молекулярного сита (т.е. на месте) либо могут быть встроены в структуру молекулярного сита после того, как она сформирована (т.е. после синтеза молекулярного сита).

В одном из вариантов осуществления способа получения после синтеза молекулярного сита низкофосфористое СНА молекулярное сито синтезируют путем модификации исходного материала, имеющего СНА каркас и, по существу, не содержащего фосфор, такого как алюмосиликат SSZ-13. То есть, фосфор встраивают в образец SSZ-13 путем обработки SSZ-13 одним или несколькими модифицирующими соединениями фосфора в условиях, эффективных с точки зрения замены части атомов алюминия в каркасе на атомы фосфора. Для пояснения способа синтеза ссылка на SSZ-13 дается как на типичный образец СНА молекулярного сита. Однако понятно, что исходные материалы настоящего изобретения не ограничиваются SSZ-13.

В одном из вариантов осуществления способа получения на месте количество фосфора в каркасе можно регулировать путем изменения стехиометрического соотношения реагентов. Например, регулируя концентрации реагентов Al2O3 и P2O5 относительно реагента SiO2 в ходе формирования молекулярного сита при традиционной матричной сборке, можно получить молекулярное сито с низким количеством фосфора в каркасе в соответствии с настоящим изобретением. В другом примере концентрацию нефосфорного компонента, такого как оксид металла (например, NaO) или другого компонента, ускоряющего обмен в ходе синтеза, можно регулировать во время формирования молекулярного сита при традиционной матричной сборке, чтобы получить молекулярное сито с низким количеством фосфора в каркасе в соответствии с настоящим изобретением.

В другом варианте осуществления способа получения на месте можно изменять порядок добавления реагентов, чтобы регулировать количество фосфора в каркасе молекулярного сита. Например, добавление содержащих фосфор компонентов в смесь матричной сборки до добавления оксида алюминия можно применить с целью модификации концентрации фосфора в каркасе.

Вообще, число катионообменных сайтов в таком материале зависит от SAR и соответствующего молярного отношения PO2, как показано в таблице 1.

Молекулярные сита, применимые в настоящем изобретении, могут включать молекулярные сита, прошедшие обработку с целью повышения гидротермической устойчивости. Традиционные способы повышения гидротермической устойчивости включают: (i) деалюминирование путем пропаривания и экстрагирования кислотой с использованием кислоты и/или комплексообразующего агента, например, EDTA - этилендиаминтетрауксусной кислоты; обработку кислотой и/или комплексообразующим агентом; обработку потоком газообразного SiCl4 (заменяет Al в каркасе молекулярного сита на Si); и (ii) катионный обмен - использование многовалентных катионов, таких как лантан (La).

Применение

Катализатор - молекулярное сито, используемое в настоящем изобретении, может иметь форму грунтовки, предпочтительно грунтовки, пригодной для нанесения покрытия на носитель, такой как металлический или керамический проточный монолитный носитель или фильтрующий носитель, в том числе, например, фильтр пристеночного течения или металлокерамический фильтр или фильтр неполного потока. Соответственно другим аспектом настоящего изобретения является грунтовка, содержащая каталитический компонент, описываемый в данном документе. Помимо каталитического компонента композиции грунтовки дополнительно содержат связующее, подобранное из группы, состоящей из оксида алюминия, оксида кремния, (не цеолитного) алюмосиликата, природных глин, TiO2, CeO2, ZrO2, SnO2 и их смесей.

В одном из вариантов своего осуществления изобретением обеспечивается носитель, на который нанесен катализатор молекулярное сито. Предпочтительными носителями, предназначенными для автомобильных вариантов применения, являются монолиты с так называемой сотовой геометрией, которая представляет собой множество прилегающих друг к другу параллельных каналов, при этом каждый канал, как правило, имеет квадратное поперечное сечение. Сотовая структура обеспечивает большую каталитическую поверхность при минимальном габаритном размере и падении давления. Катализатор - молекулярное сито может быть осажден на поверхности и/или внутри проточного монолитного носителя (например, сотовой монолитной структуры носителя катализатора со множеством маленьких параллельных каналов, идущих в осевом направлении через всю деталь) или фильтрующего монолитного носителя, такого как фильтр пристеночного течения, и т.д. В другом варианте осуществления изобретения катализатор - молекулярное сито осаждают на поверхности и/или внутри листового носителя для стационарных вариантов применения, например, газовых турбин и электростанций, работающих на угле. В другом варианте осуществления изобретения катализатору - молекулярному ситу придают форму экструдированного катализатора. Предпочтительно катализатор молекулярное сито наносят на носитель в количестве, достаточном для восстановления NOx, присутствующих в потоке выхлопного газа, текущем через носитель. В определенных вариантах осуществления изобретения, по меньшей мере, часть носителя также может содержать металл платиновой группы, такой как платина (Pt), с целью окисления аммиака в потоке выхлопного газа.

Молекулярные сита, используемые в настоящем изобретении, также могут быть синтезированы непосредственно на носителе.

Катализаторы - молекулярные сита, соответствующие изобретению, также могут иметь форму экструдированного проточного катализатора.

Каталитические молекулярные сита, описанные в данном документе, могут способствовать ускорению реакции восстановителя, предпочтительно аммиака, с оксидами азота с селективным образованием молекулярного азота (N2) и воды (H2O), a не конкурирующей реакции кислорода с аммиаком. В одном из вариантов осуществления изобретения катализатор может быть составлен так, чтобы благоприятствовать восстановлению оксидов азота аммиаком (т.е. катализатор SCR). В другом варианте осуществления изобретения катализатор может быть составлен так, чтобы благоприятствовать окислению аммиака кислородом (т.е. катализатор окисления аммиака (ammonia oxidation - ДМОХ)). Еще в одном варианте осуществления изобретения катализатор SCR и катализатор АМОХ используют последовательно, при этом оба катализатора включают содержащее металл молекулярное сито, описанное в данном документе, при этом катализатор SCR установлен по потоку до катализатора АМОХ. В определенных вариантах осуществления изобретения катализатор АМОХ представляет собой верхний слой, находящийся на окислительном нижнем слое, при этом нижний слой включает катализатор, содержащий металл платиновой группы (platinum group metal PGM), или катализатор, не содержащий PGM.

«Восстановитель» (также именуемый восстанавливающим агентом) для процесса SCR в широком смысле означает любое соединение, промотирующее восстановление NOx в выхлопных газах. К примерам восстановителей, применимых в контексте настоящего изобретения, относятся аммиак, гидразин или любой надлежащий прекурсор аммиака, такой как мочевина ((NH2)2CO), карбонат аммония, карбамат аммония, гидрокарбонат аммония или формиат аммония, и углеводороды, такие как дизельное топливо, и т.п. Особенно предпочтительными восстановителями являются восстановители на основе азота, при этом наиболее предпочтителен аммиак.

В соответствии с другим аспектом изобретения, им обеспечивается способ восстановления соединений NOx или окисления NH3 в газе, который включает приведение газа в контакт с композицией катализатора, описанной в данном документе, с целью каталитического восстановления соединений NOx на время, достаточное для снижения концентрации соединений NOx в газе. В одном из вариантов осуществления изобретения оксиды азота восстанавливают восстановителем при температуре, по меньшей мере, 100°С. В другом варианте осуществления изобретения оксиды азота восстанавливают восстановителем при температуре примерно от 150 до 750°С. В определенном варианте осуществления изобретения температурный диапазон составляет от 175 до 650°С. В другом варианте осуществления изобретения температурный диапазон составляет от 175 до 550°С. Еще в одном варианте осуществления изобретения температурный диапазон составляет от 450 до 750°С, предпочтительно от 450 до 700°С, еще более предпочтительно от 450 до 650°С. Варианты осуществления изобретения, в которых температура превышает 450°С, особенно хорошо подходят для обработки выхлопных газов дизельных двигателей большой мощности и малой мощности, оборудованных выхлопной системой, включающей дизельный сажевый фильтр (необязательно катализируемый), активно регенерируемый, например, путем впрыска в выхлопную систему по потоку до фильтра углеводородов, при этом катализатор молекулярное сито, используемый в настоящем изобретении, расположен по потоку после фильтра.

В определенных вариантах осуществления изобретения катализатор может быть использован в таких процессах, в которых требуется очень небольшое восстановление N2O. К конкретным примерам применения относятся системы и способы обработки выхлопных газов от сжигания бедной топливной смеси при низких температурах, например, менее 200°С, менее примерно 250°С, от примерно 150 до примерно 300°С или от примерно 200 до примерно 400°С. Такие системы включают двигатели с одним или несколькими основными циклами выхлопных газов в одном из указанных температурных диапазонов или выхлопные системы или двигатели, разработанные с возможностью обработки выхлопных газов в пределах одного из указанных диапазонов в течение значительной части (например, по меньшей мере, 25%) или даже в течение большей части их рабочего времени. К другим вариантам применения относятся двигатели или другие процессы сжигания, настроенные так, что в результате образуется большое количество NO2. В определенных вариантах осуществления изобретения молекулярное сито с низким содержанием фосфора в каркасе, в том числе способы и системы с его использованием, позволяет получить меньше N2O по сравнению с подобным каталитически активным материалом, не содержащим фосфора в каркасе, таким как алюмосиликаты. В определенных вариантах осуществления изобретения образование N2O составляет менее 5 частей на миллион, более предпочтительно менее чем примерно 1 части на миллион, еще более предпочтительно менее чем примерно 0,1 части на миллион на 500 частей на миллион NO, при этом обработка проводится при температуре менее примерно 400°С, более предпочтительно от примерно 175°С до примерно 375°С, например, от примерно 200 до примерно 350°С или от примерно 200 до примерно 300°С.

В другом варианте осуществления изобретения восстановление оксидов азота проводят в присутствии кислорода. В альтернативном варианте осуществления изобретения восстановление оксидов азота проводят в отсутствие кислорода.

Данный способ может быть осуществлен в отношении газа, образующегося в процессе горения, например, в двигателе внутреннего сгорания (мобильном либо стационарном), в газовой турбине или на электростанциях, работающих на угле или нефти. Данный способ также может быть использован для обработки газа, образующегося в промышленных процессах, таких как очистка нефти, в нагревателях и кипятильниках нефтехимических установок, печах, на предприятиях химической промышленности, в коксовых печах, на станциях очистки городских сточных вод и мусоросжигательных установках и т.д. В конкретном варианте осуществления изобретения данный способ используется для обработки выхлопных газов автомобильного двигателя внутреннего сгорания, работающего на бедной смеси, такого как дизельный двигатель, бензиновый двигатель, работающий на бедной смеси, или двигатель, работающий на сжиженном нефтяном или природном газе.

В соответствии с еще одним аспектом изобретения им обеспечивается выхлопная система для автомобильного двигателя внутреннего сгорания, работающего на бедной смеси, каковая система включает канал для направления потока выхлопных газов, источник азотистого восстановителя и катализатор - молекулярное сито, описанный в данном документе. Эта система может включать средство управления во время использования устройством дозирования так, чтобы азотистый восстановитель поступал в поток выхлопного газа только тогда, когда определено, что катализатор - молекулярное сито пригоден для катализа восстановления NOx с заданной или превышающей ее эффективностью, например, при более чем 100°С, более 150°С или более 175°С. В процессе такого определения устройством управления может участвовать один или несколько надлежащих датчиков, подающих сигнал о состоянии двигателя, подобранный из группы, состоящей из: температуры выхлопных газов, температуры слоя катализатора, положения педали акселератора, массовом расходе выхлопных газов в системе, разрежения в коллекторе, регулировки зажигания, скорости двигателя, величины лямбда выхлопных газов, количества топлива, подаваемого в двигатель, положения клапана рециркуляции отработавших газов (exhaust gas recirculation - EGR) и, тем самым, количества EGR и давления наддува.

В конкретном варианте осуществления изобретения регулирование дозирования происходит в ответ на величину концентрации оксидов азота в выхлопных газах, измеренную либо непосредственно (при помощи надлежащего датчика NOx), либо косвенно, например, при помощи предварительно согласованных справочных таблиц или карт - хранящихся в памяти устройства управления - увязывающих любой один или несколько из приведенных выше входных сигналов, указывающих на состояние двигателя, с ожидаемым содержанием NOx в выхлопных газах. Дозирование азотистого восстановителя может быть организовано так, чтобы в выхлопных газах, поступающих в катализатор SCR, присутствовало от 60% до 200% теоретического количества аммиака, рассчитанного при 1:1 NH3/NO и 4:3 NH3/NO2. Средство управления может включать заранее запрограммированный процессор, такой как электронный блок управления Electronic Control Unit - ECU).

В другом варианте осуществления изобретения катализатор окисления, предназначенный для окисления монооксида азота, присутствующего в выхлопных газах, до диоксида азота, может быть размещен по потоку до точки дозирования в выхлопные газы азотистого восстановителя. В одном из вариантов осуществления изобретения катализатор окисления пригоден для получения потока газа, поступающего на катализатор - молекулярное сито процесса SCR, с соотношением NO к NO2 от примерно 4:1 до примерно 1:3 по объему, например, при температуре выхлопных газов на входе катализатора окисления от 250 до 450°С. Катализатор окисления может включать, по меньшей мере, один металл платиновой группы (или некоторое их сочетание), такой как платина, палладий или родий, нанесенные в виде покрытия на проточный монолитный носитель. В одном из вариантов осуществления изобретения, по меньшей мере, один металл платиновой группы представляет собой платину, палладий или сочетание платины и палладия. Металл платиновой группы может быть нанесен на компонент грунтовки с большой площадью поверхности, такой как оксид алюминия, молекулярное сито, такое как алюмосиликатное молекулярное сито, оксид кремния, нецеолитный алюмосиликат, оксид церия, оксид циркония, оксид титана или смешанный или комбинированный оксид, содержащий и оксид церия, и оксид циркония.

Еще в одном варианте осуществления изобретения надлежащий фильтрующий носитель может быть расположен между катализатором окисления и катализатором - молекулярным ситом. Фильтрующие носители могут быть подобраны из любых указанных выше носителей, например, фильтров пристеночного течения. Когда фильтр катализирован, например катализатором окисления описанного выше типа, предпочтительно точка дозирования азотистого восстановителя находится между фильтром и катализатором молекулярным ситом. В качестве альтернативы, если фильтр некатализируемый, средство дозирования азотистого восстановителя может быть расположено между катализатором окисления и этим фильтром.

Еще в одном варианте осуществления изобретения катализатор - молекулярное сито, используемое в настоящем изобретении, нанесен в виде покрытия на фильтр, расположенный по потоку после катализатора восстановления. Если фильтр включает катализатор - молекулярное сито, используемое в настоящем изобретении, точка дозирования азотистого восстановителя предпочтительно находится между катализатором окисления и этим фильтром.

В другом аспекте изобретением обеспечивается автомобильный двигатель, работающий на бедной топливной смеси, включающий выхлопную систему, соответствующую настоящему изобретению. Автомобильный двигатель внутреннего сгорания, работающий на бедной топливной смеси, может представлять собой дизельный двигатель, бензиновый двигатель, работающий на бедной топливной смеси, или двигатель, работающий на сжиженном нефтяном газе или природном газе.

Примеры

Для лучшего понимания изобретения приводятся нижеследующие, не имеющие ограничительного характера иллюстративные примеры.

Пример 1 - Синтез на месте низкофосфористого СНА молекулярного сита

Золь-гель реакционную композицию подготовили путем соединения 75,80 г коллоидального оксида кремния с 500 г деминерализованной воды при перемешивании до гомогенного состояния. Приблизительно 5,27-5,89 г алюмината натрия растворили в 209,11 г н,н,н-триметил-1-адамантаммоний гидроксида, TMADOH (25,5% вес.) с последующим растворением 6,75-7,10 г гидроксида натрия. В этом основном растворе гомогенизировали 0,364-1,091 г ортофосфорной кислоты (85% вес.). Также при перемешивании в основной раствор добавили источник оксида кремния, затем - 240 г деминерализованной воды, затем смесь перемешивали до гомогенного состояния. рН измерили до загрузки смеси в реактор высокого давления из нержавеющей стали. Наконец, при перемешивании в реактор добавили столько деминерализованной воды, чтобы золь-гель композиция имела следующий молярный состав:

60 SiO2:1,275≤х≤1,425 Al2O3:0,075≤y≤0,225 P2O5:6Na2O:12 TMADOH:2640 H2O

Затем реактор продули азотом, смесь катализировали при 170°С спустя 3 дня.

Эту процедуру повторяли с использованием относительных количеств реагентов, указанных в таблице 2.

В этих экспериментах получено молекулярное сито с СНА каркасом и очень небольшим количеством фосфора в каркасе.

Полученные материалы подвергли обжигу путем повышения температуры материала от комнатной температуры до 110°С со скоростью 2°С/мин в сухих условиях, затем температуру материала увеличивали до 450°С со скоростью 5°С/мин, выдерживая материал при 450°С 16 часов, после чего температуру материала увеличивали до 550°С со скоростью 5°С/мин и выдерживали материал при 550°С еще 16 часов. Затем материалу давали остыть до комнатной температуры.

На охлажденный материал наносили медь по весу способом начальной влажности.

После ионного обмена материал активировали путем увеличения температуры материала от комнатной до 150°С со скоростью 2°С/мин, выдерживали материал при 150°С 16 часов, затем температуру материала увеличивали до 450°С со скоростью 5°С/мин и выдерживали материал при 450°С 16 часов. Затем материалу давали остыть до комнатной температуры.

Пример 2 - Синтез на месте низкофосфористого СНА молекулярного сита

Золь-гель реакционную композицию подготовили путем соединения 75,80 г коллоидального оксида кремния с 500 г деминерализованной воды при перемешивании до гомогенного состояния. Приблизительно 5,27 г алюмината натрия растворили в 209,11 г н,н,н-триметил-1-адамантаммоний гидроксида, TMADOH (25,5% вес.) с последующим растворением 0,37-7,10 г гидроксида натрия. В этом основном растворе гомогенизировали 1,091 г ортофосфорной кислоты (85% вес.). Также при перемешивании в основной раствор добавили источник оксида кремния, затем - 240 г деминерализованной воды, затем смесь перемешивали до гомогенного состояния. рН измерили до загрузки смеси в реактор высокого давления из нержавеющей стали. Наконец, при перемешивании в реактор добавили столько деминерализованной воды, чтобы золь-гель композиция имела следующий молярный состав:

60 SiO2:1,275 Al2O3:0,225 P2O5:2≤х≤6 Na2O:12 TMADOH:2640 H2O

Затем реактор продули азотом, смесь катализировали при 170°С спустя 3 дня.

Эту процедуру повторяли с использованием относительных количеств реагентов, указанных в таблице 3.

В этих экспериментах получено молекулярное сито с СНА каркасом и очень небольшим количеством фосфора в каркасе.

Полученные материалы подвергли обжигу, ионному обмену с медью, после чего активировали способом, аналогичным описанному в примере 1.

Пример 3 - Синтез на месте низкофосфористого СНА молекулярного сита

Золь-гель реакционную композицию готовили двумя способами:

(а) путем соединения 75,80 г коллоидального оксида кремния с 500 г деминерализованной воды при перемешивании до гомогенного состояния. 5,27 г алюмината натрия растворили в 209,11 г н,н,н-триметил-1-адамантаммоний гидроксида, TMADOH (25,5% вес.) с последующим растворением 7,10 г гидроксида натрия. В этом основном растворе гомогенизировали 1,091 г ортофосфорной кислоты (85% вес.). Также при перемешивании в основной раствор добавили источник оксида кремния, затем - 240 г деминерализованной воды, затем смесь перемешивали до гомогенного состояния. рН измерили до загрузки смеси в реактор высокого давления из нержавеющей стали. Наконец, при перемешивании в реактор добавили столько деминерализованной воды, чтобы золь-гель композиция имела следующий молярный состав:

60 SiO2:1,275 Al2O3:0,225 P2O5:6Na2O:12 TMADOH:2640 H2O

Затем реактор продули азотом, смесь катализировали при 170°С спустя 3 дня.

(b) путем соединения 75,80 г коллоидального оксида кремния с 500 г деминерализованной воды при перемешивании до гомогенного состояния с последующим добавлением 1,091 г ортофосфорной кислоты (85% вес.). 5,27 г алюмината натрия растворили в 209,11 г н,н,н-триметил-1-адамантаммоний гидроксида, TMADOH (25,5% вес.) с последующим растворением 7,10 г гидроксида натрия. Также при перемешивании в основной раствор добавили источник оксида кремния, затем - 240 г деминерализованной воды, затем смесь перемешивали до гомогенного состояния. рН измерили до загрузки смеси в реактор высокого давления из нержавеющей стали. Наконец, при перемешивании в реактор добавили столько деминерализованной воды, чтобы золь-гель композиция имела следующий молярный состав:

60 SiO2:1,275 Al2O3:0,225 P2O5:6Na2O:12 TMADOH:2640 H2O

Затем реактор продули азотом, смесь катализировали при 170°С спустя 3 дня.

Полученные материалы подвергли обжигу, ионному обмену с медью, после чего активировали способом, аналогичным описанному в примере 1.

Пример 4 - Активность в процессе SCR

Свежеприготовленный и выдержанный материал |Cu|[Al-Si-P-O]-СНА подвергли испытанию с использованием установки для испытания активности синтетического катализатора (synthetic catalyst activity test - SCAT) в следующих условиях: 500 частей на миллион NO, 500 частей на миллион NH3, 10% O2, 10% H2O, остальное - N2; объемная скорость (space velocity - SV) 60000/ч. Для сравнения аналогичное испытание провели с образцом SSZ-13 с нанесенной медью.

Испытание образов проводили с целью определения степени конверсии NOx, степени конверсии NH3 и образования N2O, во всех случаях - как функции температуры. Данные о степени конверсии NOx представлены на фиг. 2, данные о степени конверсии NH3 представлены на фиг. 3, данные об образовании N2O представлены на фиг. 4.

Полученные результаты говорят о том, что материал |Cu|[Al-Si-P-O]-СНА, соответствующий настоящему изобретению, и SSZ-13 обладают сравнимыми рабочими параметрами.

Пример 5 - Синтез низкофосфористого СНА молекулярного сита

Дополнительный синтез низкофосфористого СНА молекулярного сита осуществили с целью получения материалов, содержащих примерно 0,05 мол.% фосфора, 0,10 мол.% фосфора, 0,25 мол.% фосфора, 0,50 мол.% фосфора и 1,0 мол.% фосфора.

Реферат

Изобретение относится к композиции, пригодной для обработки выхлопных газов, образующихся при сжигании углеводородного топлива. Композиция включает кристаллическую структуру, при этом, по меньшей мере, часть этой кристаллической структуры представляет собой молекулярное сито с хабазитным каркасом, состоящим из тридцати шести Т-атомов, выбранных из группы, состоящей из кремния, алюминия и фосфора; при этом указанное молекулярное сито включает от примерно 0,05 до примерно 5,0 мол.% входящего в каркас фосфора относительно общего числа молей входящих в каркас кремния, алюминия и фосфора в указанном молекулярном сите; и при этом указанное молекулярное сито характеризуется молярным отношением оксида кремния к оксиду алюминия, по меньшей мере, около 10. Изобретение также относится к каталитически активной грунтовке, к каталитически активному изделию, способу восстановления NOв выхлопных газах и системе обработки выхлопных газов двигателя. Технический результат заключается в усовершенствовании гидротермически устойчивых молекулярных сит с маленькими порами, обладающих высокой степенью каталитической активности. 7 н. и 8 з.п. ф-лы, 4 ил., 3 табл., 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения силикоалюмофосфатных молекулярных сит для конверсии кислородсодержащих соединений в олефины и катализатор на их основе

Комментарии