Способ получения устойчивого к дезактивации катализатора для селективного каталитического восстановления nox - RU2553463C9

Код документа: RU2553463C9

Чертежи

Описание

Настоящее изобретение относится к новому катализатору для селективного каталитического восстановления NOx в топочном газе, содержащем щелочной металл, к его применению и к способу производства указанного катализатора. Кроме того, настоящее изобретение относится к способу обработки катализатора для придания ему улучшенной устойчивости к отравлению щелочными металлами.

Производство энергии сжиганием органического материала, такого как уголь, нефть, газ или биомасса обычно приводит к производству нежелательных загрязнителей воздуха, таких как NOx (NO и NO2). Они выделяются в окружающую среду как часть образующихся потоков топочных/выхлопных газов. Производимые при сгорании NOx вносят свой вклад в формирование озона в наземном слое воздуха, фотохимического смога и кислотных дождей, таким образом ухудшая грунты и повреждая леса. NOx также прямо ухудшают здоровье, поскольку могут воздействовать на иммунную систему человека, например через формирование токсичных органических нитратов. NO2 реагирует с воздухом, формируя азотную кислоту, которая обладает сильным коррозионным действием на строительные материалы. Кроме того, NOx, как полагают, вносит вклад в истощение стратосферного озона. Следовательно, эмиссию NOx в атмосферу подвергают строгим правительственным регулированиям.

Селективное каталитическое восстановление (СКВ) аммиаком (NH3) является широко используемым промышленным процессом для снижения эмиссии NOx из топочного газа стационарных энергоблоков. В процессе СКВ NOx каталитически восстанавливается до N2 в присутствии кислорода с аммиаком, добавляемым в качестве восстанавливающего агента. Введенный аммиак реагирует селективно с NOx при температурах выше около 230°С в присутствии кислорода. Эффективность удаления NOx с помощью СКВ может быть около 70-98%. Для восстановления NO применяют следующую общую стехиометрию:

Механически, реакцию СКВ с NOx и NH3 обычно оценивают как процесс, где аммиак адсорбируется на поверхности катализатора, после чего NO реагирует с ним из газовой фазы или в виде слабо адсорбированных образцов.

В известных системах СКВ имеются три общих класса катализаторов: катализаторы на основе благородного металла для работы при низких температурах, основные металлы для работы при умеренных температурах и цеолиты для работы при более высоких температурах. Катализаторы, содержащие основные металлы, часто основаны на ванадии, например в виде пентоксида ванадия (V2O5), который может быть нанесен на диоксид титана, TiO2, и промотирован оксидами вольфрама или молибдена. Примеры каталитических композиций СКВ для восстановления NOx представляют собой V2O5-МоO3-TiO2 или V2O5-WO3-TiO2. Для СКВ с катализаторами на основе основных металлов наиболее эффективное восстановление NOxобычно наблюдается при рабочих температурах 300-450°C. Выбор подходящего катализатора СКВ для конверсии NOx обычно зависит от температуры выхлопного газа, подлежащего обработке. Он также обычно зависит от количества SO2 и SO3, присутствующих в топочном газе. Катализаторы на основе ванадия фактически могут окислять SO2 до SO3. Этот последний может реагировать с NH3 с формированием бисульфата аммония, который может вызывать засорение и уплотнение катализатора.

Существенной проблемой СКВ является дезактивация катализатора, вызываемая щелочными металлами, такими как калий (K) или натрий (Na), которые присутствуют, например, в зольном остатке. Дезактивация катализатора химическим отравлением явно прослеживается в сниженных каталитической активности и селективности. Высоко нежелательным результатом сниженной каталитической активности является выделение избытка NH3 из реактора СКВ. Избыток NH3 может приводить к формированию бисульфата аммония, который может вызывать засорение оборудования ниже по ходу потока.

Дезактивация щелочными металлами наблюдается, в частности, при обработке топочного газа, возникающего от горения биомассы. Последнее становится все более и более популярным ввиду его уравновешенного баланса CO2. Высокий уровень щелочных металлов обычно также наблюдается на заводах сжигания отходов. При сжигании биомассы щелочные металлы обычно присутствуют в виде аэрозолей. Причиной дезактивации катализатора, как полагают, являются, главным образом, наночастицы калия. Эти частицы вырабатываются в ходе сжигания биомассы при разложении и последующей конденсации соединений калия при высоких температурах.

Биомасса, такая как солома или древесная стружка, может содержать до 2 мас.% калия и может приводить к высокому содержанию зольного остатка. Содержание калия в таком зольном остатке может быть до 40 мас.%. Оба фактора способствуют повышенной дезактивации катализаторов СКВ при обработке топочных газов от сожженной биомассы. Для установок по сжиганию чистой биомассы отравление щелочными металлами до сих пор было препятствием для налаживания процесса СКВ в режиме с высоким содержанием пыли, который является конфигурацией СКВ, обладающей тем преимуществом, что она не нуждается в контроле за эмиссией частиц до процесса восстановления NOx.

Отравление катализатора щелочными металлами и щелочноземельными металлами обычно зависит от основности металла, что приводит к следующей последовательности потенциала дезактивации K>Na>Ca. Следовательно, дезактивация пропорциональна основности, что делает частицы калия, такие как оксид калия, главным виновником дезактивации. Cs и Rb имеют еще более высокий потенциал дезактивации, однако эти металлы обычно не присутствуют в значительных количествах в горючих материалах.

Дезактивация калием связана с потерей центров кислот Бренстеда (V-OH группы) и с пониженной активностью центров кислот Льюиса (V=0 группы) катализаторов СКВ на основе оксида ванадия. Щелочные металлы связываются с центрами адсорбции аммиака, что приводит к долговременной дезактивации катализатора. Механизм отравления, как полагают, представляет собой реакцию V-OH групп с соединением калия, таким как K2O, где атом водорода замещается калием. Затем атомы калия могут диффундировать в катализатор, чтобы связывать новые центры кислот Бренстеда, посредством чего исходный центр может быть атакован другим атомом калия. Аналогично, катионы калия могут связываться с некоторыми центрами кислот Льюиса на поверхности катализатора. В целом, механизм дезактивации, как полагают, включает стадии (1) осаждения содержащего щелочной металл зольного остатка на поверхности катализатора, (2) реакции между щелочным металлом и каталитической поверхностью, приводя к связыванию щелочного металла с поверхностью катализатора, и (3) диффузии атомов щелочного металла в катализатор в соответствии с градиентом концентрации.

Другой аспект отравления щелочным металлом представляет собой обычно наблюдаемый сдвиг максимальной каталитической активности к более низким температурам, что усложняет общую процедуру осуществления систем СКВ, которой подвергаются отходящие газы биомасс.

Известные попытки минимизировать дезактивацию щелочными металлами катализаторов СКВ включают добавление SO2 к потоку топочного газа. Кислотность вводимого SO2, как полагают, регенерирует центры кислот Бренстеда. Также было предложено использование альтернативных носителей, отличных от TiO2, таких как Zr(SO4)2 или сульфатированный диоксид циркония (ZrO2) либо с сульфатом, либо с вольфрамом в качестве добавки. Эти подходы фокусируются на увеличении кислотности катализатора и/или его носителя, что, по-видимому, является предрассудком предшествующего уровня техники.

Также было предложено увеличивать число каталитически активных центров ванадия, чтобы уменьшать относительное влияние вносимых щелочных металлов. Ввиду сравнительно высокой цены ванадия эта стратегия является не очень рентабельной. Кроме того, добавление ванадия приводит к повышенной активности, только когда формируется монослой оксида ванадия на носителе, что означает, что доступная площадь поверхности носителя ограничивает эту практику.

Международная заявка на патент WO 2008/037255 относится к селективному удалению NOx из топочного газа, возникающего при сжигании биомассы, смешанной биомассы и ископаемого топлива, и из установок сжигания отходов, то есть газов, содержащих значительное количество соединений щелочных металлов и/или щелочноземельных металлов. Предложенный катализатор СКВ содержит сформированный пористый суперкислотный носитель, каталитический компонент из оксида металла, выбранного из группы, состоящей из Cu, V, Fe, Cr, Mn и любых их смесей, нанесенных на указанный носитель. Суперкислотный носитель получают осаждением кислых сульфатов, как, например, нанесением серной кислоты на ZrO2, SnO2, TiO2, Al2O3 или Fe2O3. Это отнимает много времени и едва ли может быть применено к существующим катализаторам, где носитель уже покрыт каталитическими компонентами.

Заявка ЕПВ EP 1358933 A1 относится к катализатору, используемому для очистки выхлопных газов и удаления NOx в двигателе внутреннего сгорания. Каталитически активные компоненты могут содержать щелочные металлы или щелочноземельные металлы, такие как натрий, калий, литий, цезий, стронций или барий, в форме оксидов вместе, по меньшей мере, с одним благородным металлом или редкоземельным металлом. Чтобы подавлять спекание и миграцию металлов из носителя и в субстрат, катализаторы содержат фиксирующий материал, которым, предпочтительно, является MgO. Катализатор, таким образом, изготовляют из субстрата, который покрыт носителем, содержащим фиксирующий материал, такой как MgO, который затем импрегнируют каталитически активным компонентом.

Американский патент US 3990998 A относится к системе рутениевого катализатора для обработки отходящих газов и удаления NOx. Проблема, на которую направлен патент US 3990998 A, состоит в предотвращении формирования оксида рутения при высоких температурах. Этот раствор представляет собой систему, где ядро покрыто сначала Аl2O3, затем MgO и, наконец, каталитическими количествами Ru. Аналогично европейской заявке EP 1358933 A, патент US 3,990,998 указывает на применение MgO на или в системе носителя с последующим покрытием/импрегнированием каталитически активными компонентами.

Американская заявка на патент US 2009/253941 A1 раскрывает микроканальное устройство с нанесенным катализатором синтеза формальдегида для конверсии метанола в формальдегид. Этот катализатор может быть произведен импрегнированием порошка МоO3/TiO2, содержащим ванадий водным раствором с последующим прокаливанием. Затем с помощью ионного обмена добавляют железо с использованием раствора FeCl2, получая конечное содержание Fe2O3 2%.

Следовательно, первой задачей настоящего изобретения является обеспечение катализатора с улучшенной устойчивостью к отравлению щелочными металлами в ходе селективного каталитического восстановления NOx с использованием аммиака в качестве восстанавливающего агента.

Второй задачей настоящего изобретения является обеспечение катализатора с повышенным сроком службы катализатора для селективного каталитического восстановления NOx с использованием аммиака в качестве восстанавливающего агента.

Третьей задачей настоящего изобретения является обеспечение рентабельного и легко производимого катализатора для селективного каталитического восстановления NOx с использованием аммиака в качестве восстанавливающего агента.

Четвертой задачей настоящего изобретения является обеспечение катализатора для селективного каталитического восстановления NOx с использованием аммиака в качестве восстанавливающего агента, причем указанный катализатор устойчив к отравлению щелочными металлами без необходимости введения других реагентов в топочный газ.

Пятой задачей настоящего изобретения является обеспечение катализатора, пригодного для налаживания процесса СКВ в режиме с высоким содержанием пыли на энергоблоках на биотопливе.

Шестой задачей настоящего изобретения является обеспечение способа обработки существующих катализаторов СКВ для придания им улучшенной устойчивости к отравлению щелочными металлами в ходе селективного каталитического восстановления NOx с использованием аммиака в качестве восстанавливающего агента.

Новый и уникальный путь, направленный на одну или несколько из указанных выше задач, состоит в том, чтобы обеспечить катализатор для селективного каталитического восстановления NOx в топочном газе, содержащем щелочной металл, используя аммиак в качестве восстанавливающего агента, причем катализатор содержит поверхность с каталитически активными центрами, где поверхность, по меньшей мере, частично покрыта покрытием, содержащим, по меньшей мере, один оксид металла.

Другой объект настоящего изобретения относится к применению катализатора, соответствующего настоящему изобретению, для селективного восстановления NOx в топочном газе, содержащем щелочной металл, с использованием аммиака в качестве восстанавливающего агента.

Еще один объект настоящего изобретения состоит в обеспечении способа получения катализатора, соответствующего настоящему изобретению, причем этот способ включает обеспечение носителя, импрегнирование носителя первым водным раствором, содержащим ванадиевый компонент, сушку и прокаливание импрегнированного носителя, покрытие импрегнированного носителя второй водной суспензией, содержащей, по меньшей мере, один оксид металла, сушку и прокаливание покрытого носителя второй раз.

Еще один объект настоящего изобретения состоит в способе обработки непокрытого катализатора с целью придания ему улучшенной устойчивости к отравлению щелочными металлами в ходе селективного каталитического восстановления NOx с использованием аммиака в качестве восстанавливающего агента, причем этот катализатор содержит поверхность с каталитически активными центрами, причем способ включает покрытие поверхности, по меньшей мере, частично покрытием, содержащим, по меньшей мере, один оксид металла.

Используемый термин "катализатор на основе ванадия" относится к катализатору, который содержит одно или несколько соединений, содержащих ванадий, таких как оксиды ванадия, в качестве каталитических компонентов для адсорбции аммиака и восстановления NOx. Предпочтительным примером является V2O5.

Используемый здесь термин "оксиды основных металлов" относится к оксидам металлов, которые образуют гидроксиды или растворяются с формированием основных водных растворов при реакции с водой. Примеры оксидов основных металлов включают MgO, CaO, BaO, SrO или оксиды лантаноидов. Обнаружили, что среди двухвалентных оксидов основность увеличивается, как и ожидалось, в порядке MgO

Используемый здесь термин "каталитически активные центры" относится к центрам кислот Бренстеда (донор протонов) и Льюиса (акцептор электронов) на катализаторе для адсорбции аммиака. Для катализаторов, содержащих V2O5, центры кислот Бренстеда соответствуют группам V-OH, а центры кислот Льюиса соответствуют V=O.

Используемый здесь термин "полностью покрытый" относится к ситуации, где, по меньшей мере, 98% поверхности катализатора с каталитически активными центрами (например, V-OH или V=O покрыто покрытием, содержащим один или несколько оксидов металлов.

Используемый здесь термин "непокрытый катализатор" относится к катализатору, где поверхность, содержащая каталитически активные центры (например, V-OH и/или V=O не покрыта и таким образом непосредственно подвержена действию среды.

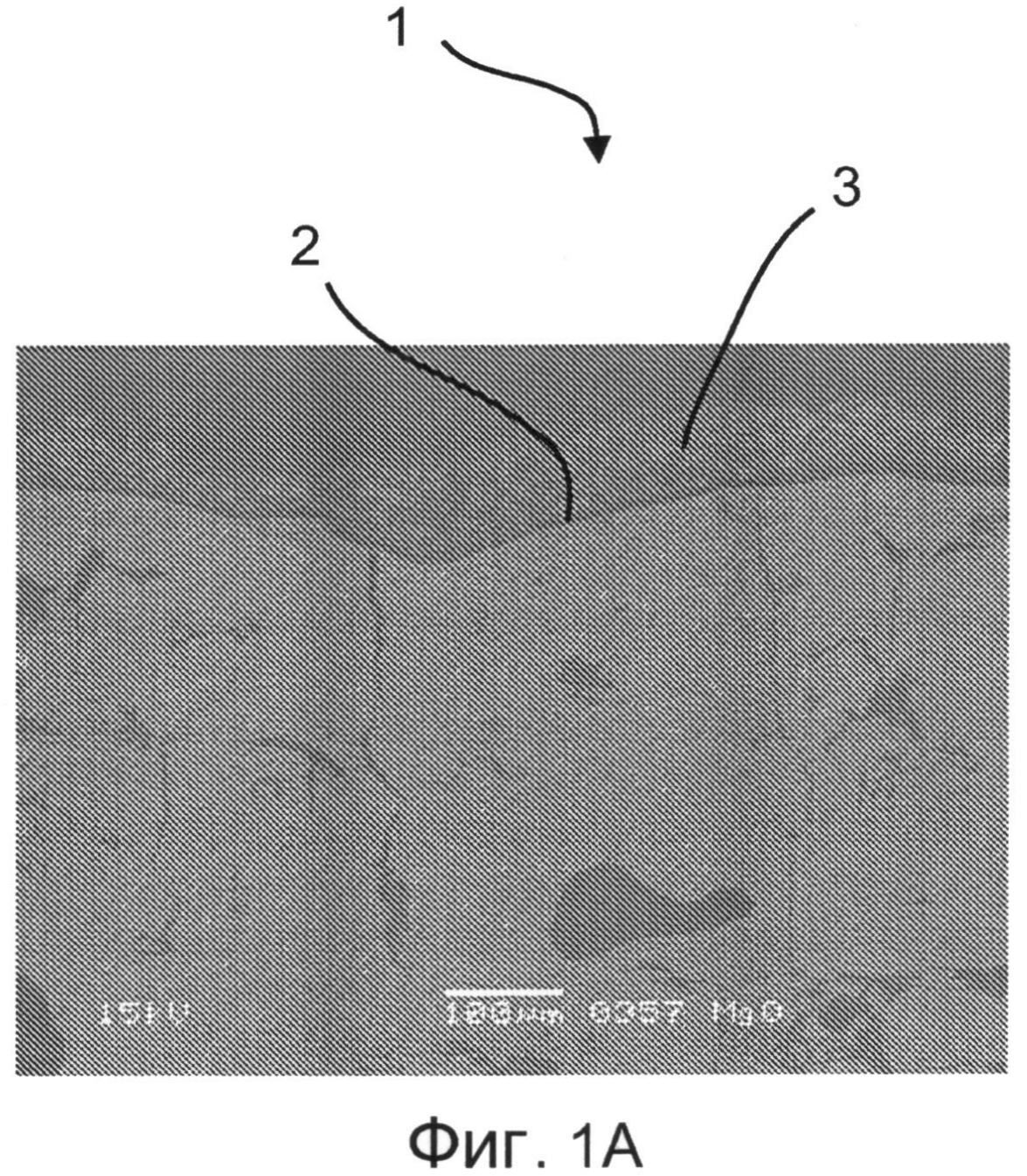

На фигуре 1 показаны два изображения поперечного сечения покрытого катализатора по настоящему изобретению, полученные с помощью сканирующей электронной микроскопии (СЭМ). Изображения СЭМ формировали с использованием тонкого углеродного покрытия. Левое изображение (фиг.1А) представляет собой увеличение ×150, в то время как правое изображение (фиг.1Б) - увеличение ×1000.

На фигуре 2 показано изображение СЭМ поперечного сечения непокрытого катализатора (сравнительного) после подвергания воздействию наночастиц KCl (фиг.2А). Десять точек вдоль поперечного сечения анализировали методом ЭДРА (энергодисперсионного рентгеновского анализа), получая концентрации калия (в мас.%), показанные на фиг.2Б (абсцисса представляет собой массовые проценты калия, а ордината - интервал в мкм).

На фигуре 3 показано изображение СЭМ поперечного сечения покрытого катализатора по настоящему изобретению после подвергания воздействию наночастиц KCl (фиг.3A). Десять точек вдоль поперечного сечения анализировали методом ЭДРА, получая концентрации калия (в мас.%), показанные на фиг.3Б (абсцисса представляет собой массовые проценты калия, а ордината - интервал в мкм).

Первый объект настоящего изобретения относится к катализатору селективного каталитического восстановления NOx в топочном газе, содержащем щелочной металл, с использованием аммиака в качестве восстанавливающего агента, причем этот катализатор содержит поверхность с каталитически активными центрами, где эта поверхность, по меньшей мере, частично покрыта покрытием, содержащим, по меньшей мере, один оксид металла.

Так как поверхность с каталитически активными центрами (например, V-OH и/или V=O) частично или полностью покрыта покрытием, содержащим по меньшей мере один оксид металла, очевидно, что покрытая часть поверхности с каталитически активными центрами больше не подвергается непосредственно воздействию среды, то есть больше не является свободной поверхностью. Подлинная свободная сторона полностью покрытого катализатора по настоящему изобретению тогда, очевидно, была бы образована внешней стороной покрытия.

Катализатор по изобретению приводит к неожиданно медленным скоростям дезактивации щелочными металлами даже при полном сжигании биомассы. Как описано выше, механизм отравления щелочными металлами для известных катализаторов СКВ на основе ванадия, как полагают, включает кислотно-основное взаимодействие между поверхностью катализатора (кислота) и щелочными металлами, такими как калий (основание). Катализатор по настоящему изобретению таким образом обеспечивает покрытие, содержащее оксиды металла, которое, как полагают, (1) демонстрирует более низкую степень протекания реакции с щелочными металлами, возникаемыми из зольного остатка, и (2) предотвращает миграцию щелочных металлов к активным центрам катализатора. Не желая быть связанными теорией, предполагается, что степень протекания кислотно-основной реакции является решающим параметром дезактивации. Предотвращение протекания этой реакции при использовании оксидов металлов представляет собой крупное достижение в производстве устойчивых к отравлению щелочными металлами катализаторов СКВ. Полагают, что атомы калия стабильны в частицах зольного остатка или формируют комплекс K-O на поверхности слоя оксида металла, что приводит, по существу, к иммобилизации калия.

Вновь, не желая быть связанными теорией, полагают, что дополнительный эффект может способствовать достижению неожиданно медленных скоростей дезактивации щелочными металлами настоящего катализатора.

Часть металла из оксида металла, например, Mg, может мигрировать в поверхность и за пределы поверхности с каталитически активными центрами. Mg, вследствие этого присутствующий на каталитически активных центрах, представляет собой относительно слабый каталитический яд, который может эффективно блокировать щелочные металлы, такие как калий, от такого же прикрепления.

Покрытие должно быть достаточно тонким, чтобы позволять диффузию через слой NH3 и NOx к активным центрам катализатора. Хотя калий, по существу, не имеет возможности пересекать слой покрытия, NH3 и NOx, предпочтительно, проходят через покрытие к каталитически активным центрам, где происходит настоящее восстановление NOx.

Этот слой может покрывать поверхность каталитически активных центров полностью или частично. Последнее может быть полезным, когда требуется катализатор с высоким начальным действием вместе с удовлетворительно длительной устойчивостью к отравлению щелочными металлами. Так как покрытие может в некоторой степени снижать активность катализатора, по сравнению с непокрытым сравнительным катализатором, может быть желательным, удерживать часть площади поверхности непокрытой. Однако неожиданно было обнаружено, что даже полностью покрытый катализатор демонстрирует только малейшее снижение активности, что является приемлемым компромиссным решением ввиду улучшенной устойчивости к дезактивации. Это особенно неожиданно, ввиду обсуждаемого выше предшествующего уровня техники, который говорит о том, что каталитически активные компоненты должны быть нанесены на систему носителя, содержащую MgO. Поворачивая этот порядок наоборот, в соответствии с настоящим изобретением, достигают полностью противоречащего интуиции эффекта, заключающегося в том, что значительно более высокая активность поддерживается более длительный период времени.

Катализатор по изобретению может быть монолитным катализатором. Катализатор может быть экструдированным сотовым, катализатором в форме пластин или катализатором в форме гофрированных пластин.

Согласно предпочтительному варианту выполнения настоящего изобретения катализатор представляет собой катализатор на основе ванадия.

Согласно предпочтительному варианту выполнения настоящего изобретения оксид металла представляет собой оксид основного металла. Как описано выше, предшествующий уровень техники предполагает, что кислотные материалы носителя, такие как суперкислотный ZrO2, приводят к лучшей устойчивости против отравления катализатора щелочными металлами. Однако теперь неожиданно наблюдали, что особенно покрытие из оксида основного металла дает улучшенную устойчивость к отравлению катализатора щелочными металлами. Для известных непокрытых катализаторов реакция отравления представляет собой, по существу, кислотно-основное взаимодействие, где каталитическая поверхность представляет собой кислоту, а щелочной металл представляет собой основание. При снабжении катализатора слоем оксида основного металла этот тип взаимодействия, как полагают, становится минимальным, приводя к улучшенной устойчивости к дезактивации атомами щелочных металлов.

Согласно особенно предпочтительному варианту выполнения настоящего изобретения оксид металла представляет собой MgO. MgO является высоко огнестойким и нетоксичным. Кроме того, MgO дешев и легко доступен в больших количествах. Дополнительно, MgO демонстрирует предпочтительные свойства относительно пористости и газопроницаемости покрытия. Как наблюдалось, слои MgO легко проницаемы для транспорта через них NOx и NH3, и в то же время эффективно удерживают атомы щелочных металлов.

По другому варианту выполнения настоящего изобретения, поверхность полностью покрыта покрытием. Преимущество этого заключается в полном предохранении каталитически активных центров, что дает лучшую долговременную устойчивость к отравлению щелочными металлами по сравнению с катализатором, на поверхность которого частично нанесено покрытие.

По другому варианту выполнения настоящего изобретения, покрытие далее содержит одну или несколько добавок покрытия. За счет этого может быть улучшена адгезия этого покрытия к поверхности, содержащей каталитически активные центры. Возможные добавки включают оксиды титана, хрома и марганца. Другие возможные добавки включают бор, глинистые минералы, полевой шпат или ZnO. Они могут снижать образование микротрещин, например, в покрытиях из MgO.

Согласно предпочтительному варианту выполнения настоящего изобретения добавка покрытия содержит одно или несколько соединений бора. Соединение бора может, например, быть борной кислотой или оксидом бора, таким как борный ангидрид (В2O3). Соединения бора, как полагают, минимизируют образование микротрещин покрытия катализатора. Также полагают, что соединения бора улучшают условия спекания, обеспечивая жидкую фазу в границах зерен и улучшая химическое связывание. Бор может присутствовать в покрытии в концентрации 1-5 мас.%.

Согласно другому варианту выполнения настоящего изобретения покрытие имеет толщину 1-100 мкм. Предполагается, что этот интервал толщины покрытия представляет собой удовлетворительно тонкий диффузионный барьер для газообразных NOx и NH3, и в то же время он способен удерживать калий, чтобы он не достигал каталитически активных центров. Неожиданно наблюдали, что покрытый катализатор с этим интервалом толщины может сохранять до 80% ее первоначальной активности в непокрытом состоянии. Еще более предпочтительно, покрытие имеет толщину 30-70 мкм.

Согласно следующему варианту выполнения настоящего изобретения катализатор содержит или (1) V2O5 и MoO3 на TiO2 или (2) V2O5 и WO3 на TiO2 Предпочтительная композиция для настоящего изобретения представляет собой 5 мас.% V2O5, 9 мас.% WO3 и остальное - TiO2 (анатаз), упрочненный волокнистым материалом. Другой пример представляет собой катализатор на основе ванадия DNX-964 производства Haldor Topsoe A/S.

Катализатор по изобретению, предпочтительно, может быть включен в реактор СКВ. Реактор может быть монолитным реактором, реактором с параллельными тарелками или реактором с боковым потоком.

В другом варианте выполнения настоящего изобретения, катализатор содержит цеолиты структурного типа ВЕА, MFI, которые насыщены металлом, предпочтительно Fe и Cu.

Настоящее изобретение также относится к применению катализатора по изобретению для селективного восстановления NOx в топочном газе, содержащем щелочной металл, используя аммиак в качестве восстанавливающего агента. Катализатор по изобретению может быть использован в стационарных или мобильных применениях процесса СКВ, таких как электростанции, парогенераторы-рекуператоры, котлы-регенераторы, нагреватели для процессов или газовые турбины.

Согласно предпочтительному варианту выполнения настоящего изобретения топочный газ возникает от сжигания биомассы. Биомасса может включать древесину, солому, бревна, отходы сельского хозяйства, лесоводства или промышленности, или городские отходы. Сжигание биомассы может также включать одновременное сжигание биомассы и, например, угля.

Настоящее изобретение также относится к способу производства катализатора по изобретению, причем этот способ включает обеспечение носителя, импрегнирование носителя первым водным раствором, содержащим ванадиевый компонент, сушку и прокаливание импрегнированного носителя, покрытие импрегнированного носителя второй водной суспензией, содержащей, по меньшей мере, один оксид металла, и сушку и прокаливание покрытого носителя второй раз. На первой стадии носитель, предпочтительно, гомогенно импрегнируют, например, пентоксидом ванадия и триоксидом вольфрама. Здесь может быть использован способ импрегнирования по влагоемкости. На второй стадии, то есть стадии покрытия, могут быть использованы различные методики, такие как золь-гель, протравной грунтовки, вакуумного покрытия или нанесения распылением в электростатическом поле. Стадия покрытия также может быть проведена спеканием. Последующая стадия обжига полезна для улучшения прикрепления покрытия к поверхности катализатора.

Согласно предпочтительному варианту выполнения способа по настоящему изобретению оксид металла представляет собой оксид основного металла.

Согласно особенно предпочтительному варианту выполнения способа по настоящему изобретению оксид металла представляет собой MgO.

Согласно целесообразному варианту выполнения изобретения покрытие носителя второй водной суспензией проводят методом распыления, выбранным из воздушного распыления, пневматического воздушного распыления, безвоздушного распыления, распыления большого объема при низком давлении, и пневматического безвоздушного распыления. Покрытие методом распыления, например воздушного распыления, приводит к получению особенно тонкого слоя покрытия, хотя исходная структура поверхности катализатора может еще проявляться. Тонкий слой покрытия, толщина которого, предпочтительно, лежит между 1-100 мкм, позволяет проводить эффективный перенос газообразных NOx и NH3 через покрытие.

В качестве альтернативного варианта, покрытие носителя второй водной суспензией проводят методом протравочной грунтовки.

Другой объект настоящего изобретения представляет собой способ обработки непокрытого катализатора для придания ему улучшенной устойчивости к отравлению щелочью в ходе селективного каталитического восстановления NOx с использованием аммиака в качестве восстанавливающего агента, причем катализатор содержит поверхность с каталитически активными центрами, а способ включает покрытие поверхности, по меньшей мере, частично покрытием, содержащим, по меньшей мере, один оксид металла. Таким образом, существующие катализаторы предшествующего уровня техники могут быть модернизированы в отношении устойчивости к отравлению щелочными металлами. Это является экономически эффективным и благоприятным по отношению к окружающей среде по сравнению с получением новых катализаторов с самого начала.

Согласно предпочтительному варианту выполнения способа по изобретению оксид металла представляет собой оксид основного металла.

Согласно особенно предпочтительному варианту выполнения способа по изобретению оксид металла представляет собой MgO.

Согласно предпочтительному варианту выполнения способа по изобретению, непокрытый катализатор представляет собой катализатор на основе ванадия.

Непокрытый катализатор может содержать цеолиты.

Пример 1: покрытие катализатора

Использовали пластины катализатора от Haldor Topsoe A/S размером 1,7×1,7 см2 (0,3 г). Состав катализатора был 1,2 мас.% V2O5, 7 мас.% WO3 и TiO2 (анатаз), упрочненный волокнистым материалом. Волокнистый материал состоял, главным образом, из SiO2 с оксидами алюминия и кальцием как второстепенными компонентами. Пластины катализатора были покрыты водной суспензией МgО, содержащей 15-30 мас.% сухого вещества. Покрытие наносили распылителем при давлении 1,5 бар и диаметром форсунки 0,5 мм, форсунку удерживали на расстоянии 30-35 см от пластины катализатора. Средний диаметр частиц в наносимой суспензии MgO был около 22 мкм. Покрытые пластины затем прокаливали в течение четырех часов при 500°C. Средняя толщина покрытия MgO была 64 мкм. Типичное изображение СЭМ покрытого катализатора 1 показано на фиг.1А и 1Б. Оба увеличенных изображения на фиг.1 показывают поверхность 2 с каталитически активными центрами, которые покрыты покрытием 3 из MgO.

Пример 2: Подвергание действию наночастиц калия

Как на покрытый катализатор, так и непокрытый катализатор сравнения подвергали действию наночастиц калия на опытной установке. Опытная установка работала при температуре горелки 1100°C. Водный раствор хлористого калия (7,4 г/л) вводили в горелку в течение 648 часов при объемной скорости потока около 400 мл/ч. Испытуемые катализаторы подвергали действию исходящего потока, содержащего калий, при температуре 350°C, и потока 40 Нм3/ч (Нм3/ч означает м3/ч при нормальных условиях). Таким образом, каждый катализатор подвергали действию наночастиц KCl в концентрации около 53 мг/м3 (н.у.).

Пример 3: Определение каталитической активности

Каталитическую активность определяли в кварцевом реакторе с пластинами катализатора на фритте. Поток поддерживали постоянным в 3 л/мин при концентрациях около 370 част./млн NO, 500 част./млн NH3, 5 об.% O2 и 1,4 об.% H2O. Все измерения проводили при температуре 350°C. Константу скорости восстановления NO с помощью NH3 рассчитывали по измеренному расходу NO. Каталитическую активность испытывали для трех различных типов пластин: (1) пластины непокрытого катализатора (сравнительные), (2) покрытые пластины катализатора и (3) выдержанные в KCl покрытые пластины катализатора. Этим путем было возможно оценить влияние покрытия как такового, влияние воздействия калия и полное влияние (покрытие+подвергание действию KCl).

Создание покрытия MgO, как описано выше, приводило к среднему снижению каталитической активности порядка 20%. Эта потеря приписывается необходимости NOx и NH3 диффундировать через слой покрытия перед реакцией на активных центрах катализатора. Таким образом, около 80% первоначальной активности сохранялось для покрытого катализатора перед подверганием действию KCl. После подверганию действию наночастиц KCl (см. выше) каталитическая активность покрытого катализатора, соответствующего настоящему изобретению, снижалась примерно на 25% относительно активности покрытого, не подвергнутого действию KCl катализатора. Однако подвергнутый действию KCl непокрытый катализатор (сравнительный) показал снижение каталитической активности около 75% относительно не подвергнутого действию KCl, непокрытого контрольного (сравнительного) катализатора. В отношении объединенного эффекта создания покрытия и подвергания действию KCl обнаружили, что катализатор, соответствующий изобретению, сохраняет около 60% своей исходной активности, тогда как непокрытый контрольный катализатор (сравнительный) сохранял только около 25% своей исходной активности после подверганию действию KCl. Это ясно демонстрирует превосходные свойства покрытого катализатора, соответствующего настоящему изобретению, в отношении устойчивости к отравлению калием.

Пример 4: Элементарный анализ

Энергодисперсионный рентгеновский анализ (ЭДРА) использовали для исследования элементного состава поперечного сечения покрытого MgO катализатора, соответствующего настоящему изобретению, а также непокрытого контрольного катализатора. Для этой цели катализаторы импрегнировали эпоксидной смолой в вакууме и затем полировали полирующей установкой Struer Rotoforce-4 (5 Ньютонов). После подвергания действию KCl непокрытый контрольный катализатор (сравнительный) имел поверхностную концентрацию калия 6-25 мас.%, тогда как покрытый MgO катализатор, соответствующий настоящему изобретению, имел среднюю поверхностную концентрацию калия 19-26% (термин "поверхность" относится здесь к поверхности покрытия).

Поперечный профиль концентраций калия после подвергания действию KCl показан на фиг.2Б для непокрытого контрольного катализатора (сравнительного). Крутой градиент концентрации калия может наблюдаться с обеих сторон пластины катализатора с высокими уровнями калия на поверхности катализатора, которые быстро понижаются на глубине 100 мкм и глубже. Тот же анализ провели для катализатора, покрытого MgO, соответствующего настоящему изобретению. Поперечный профиль пластины катализатора (исключая покрытие) анализировали на калий (фиг.3Б). Этот профиль является, по существу, постоянным по глубине. Все измеренные концентрации калия были ниже уровня фона измерения, указывая на то, что можно смело утверждать, что калий, по существу, отсутствует. Это открытие свидетельствует о том, что калий не достигает подлинного катализатора вследствие наличия покрытия по изобретению.

Уровни калия в покрытии анализировали для областей 11 и 12 на фиг.3А. Измеренные уровни калия на и внутри покрытия были около 5 мас.%. Очевидно, что покрытие эффективно удерживает атомы калия. Профиль концентраций в поперечном направлении покрытия по изобретению показал по существу линейное уменьшение уровней калия от поверхности покрытия до поверхности раздела покрытие/катализатор (не показана).

Очевидно, что частные случаи выполнения, упомянутые в предшествующих примерах, являются иллюстративными и не должны рассматриваться как ограничивающие объем изобретения.

Реферат

Настоящее изобретение относится к способу получения катализатора для селективного каталитического восстановления NOв топочном газе, содержащем щелочной металл, с использованием аммиака в качестве восстанавливающего агента, причем катализатор содержит поверхность с каталитически активными центрами кислот Бренстеда или Льюиса, причем поверхность, по меньшей мере, частично покрыта покрытием, содержащим, по меньшей мере, один оксид металла, причем этот способ включает предоставление носителя, импрегнирование носителя первым водным раствором, содержащим ванадиевый компонент, сушку и прокаливание импрегнированного носителя, покрытие импрегнированного носителя второй водной суспензией, содержащей, по меньшей мере, один оксид основного металла, представляющий собой MgO, и сушку и прокаливание покрытого носителя второй раз. Технический результат заключается в получении катализатора с улучшенной устойчивостью к отравлению щелочными металлами. 6 з.п. ф-лы, 6 ил., 4 пр.

Комментарии