Afx цеолит - RU2732126C2

Код документа: RU2732126C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу синтезирования цеолита и к применению таких цеолитов в качестве катализаторов для обработки выхлопного газа сгорания.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Цеолиты представляют собой молекулярные сита, имеющие уникальные каркасы решетки, построенные из каркасов оксида алюминия и диоксида кремния. Международная ассоциация по цеолитам (IZA) (Internal Zeolite Association) устанавливает каждому уникальному типу каркаса трехбуквенный код, такой как MOR, CHA или BEA.

Синтез кристаллов цеолита обычно включает в себя взаимодействие оксида алюминия и диоксида кремния в присутствии органического темплатного агента (также называемого как структурообразующий агент или SDA (structure directing agent)) при повышенных температурах в течение нескольких дней. Во время кристаллизации оксид алюминия и диоксид кремния соединяются вместе, чтобы образовать кристаллическую структуру вокруг SDA. Реагенты, условия реакции, а также частицы SDA, все сильно воздействуют на то, какого типа или типов синтезируется каркас. Когда осуществилась достаточная кристаллизация, кристаллы удаляют из маточного раствора и высушивают. После того, как кристаллы отделяют от маточного раствора, органический SDA термически разрушают и удаляют из кристаллической структуры, таким образом, покидая пористое молекулярное сито.

Цеолиты полезны как катализаторы в различных производственных процессах, как например, селективное восстановление NOx в выхлопных газах сгорания. Несколько цеолитов, такие как цеолит Бета и ZSM-5, идентифицировали как являющиеся особенно полезными для этих типов применений. Цеолит, имеющий AFX каркас, (называемые в настоящем описании как AFX цеолиты) идентифицировали как являющиеся полезными для углеводородного крекинга и реформинга.

Методики обычного синтеза AFX цеолитов дают продукты смешанных фаз - то есть, цеолиты, имеющие два или более типов каркаса. Цеолиты смешанной фазы часто менее желательны, чем цеолиты чистой фазы для каталитических реакций.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Заявители открыли новую технологию синтеза цеолита и новую форму AFX цеолита. В частности, AFX цеолит имеет отношение диоксида кремния к оксиду алюминия и кристаллический размер, который особенно полезен как катализатор для селективного каталитического восстановления (SCR) (catalyst for selective catalytic reduction) NOx в выхлопном газе из двигателей, работающих на обедненной топливной смеси.

Соответственно, предложен алюмосиликатный цеолит, включающий в себя, по меньшей мере, примерно 90% фазы чистого AFX каркаса, с отношением диоксида кремния к оксиду алюминия примерно 12-32 и предпочтительно средним значением размера кристалла примерно 0,5-7 μм.

Также предложен способ изготовления алюмосиликатного цеолита, имеющего AFX каркас, включающий в себя этап взаимодействия геля синтеза, содержащего источник диоксида кремния, источник оксида алюминия, выбранные из цеолитов аммонийной формы и/или цеолитов водородной формы, и структурообразующего агента при температуре, по меньшей мере, 100°C, до тех пока не образуются кристаллы AFX цеолита.

К тому же, предложен катализатор для обработки выхлопного газа, включающего в себя чистый по фазе алюмосиликатный AFX цеолит, загруженный металлом, выбранным из V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Mo, Ru, Rh, Pd, Ag, W, Re, Os, Ir, Pt и Au.

Также предложен способ использования такого катализатора, чтобы обрабатывать выхлопной газ, например, путем селективного восстановления NOx, путем аккумулирования NOx, или путем окисления одного или более из СО, углеводородов, а также NH3. Такой катализатор предпочтительно наносят на фильтр с проточными стенками или сотовую проточную подложку.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

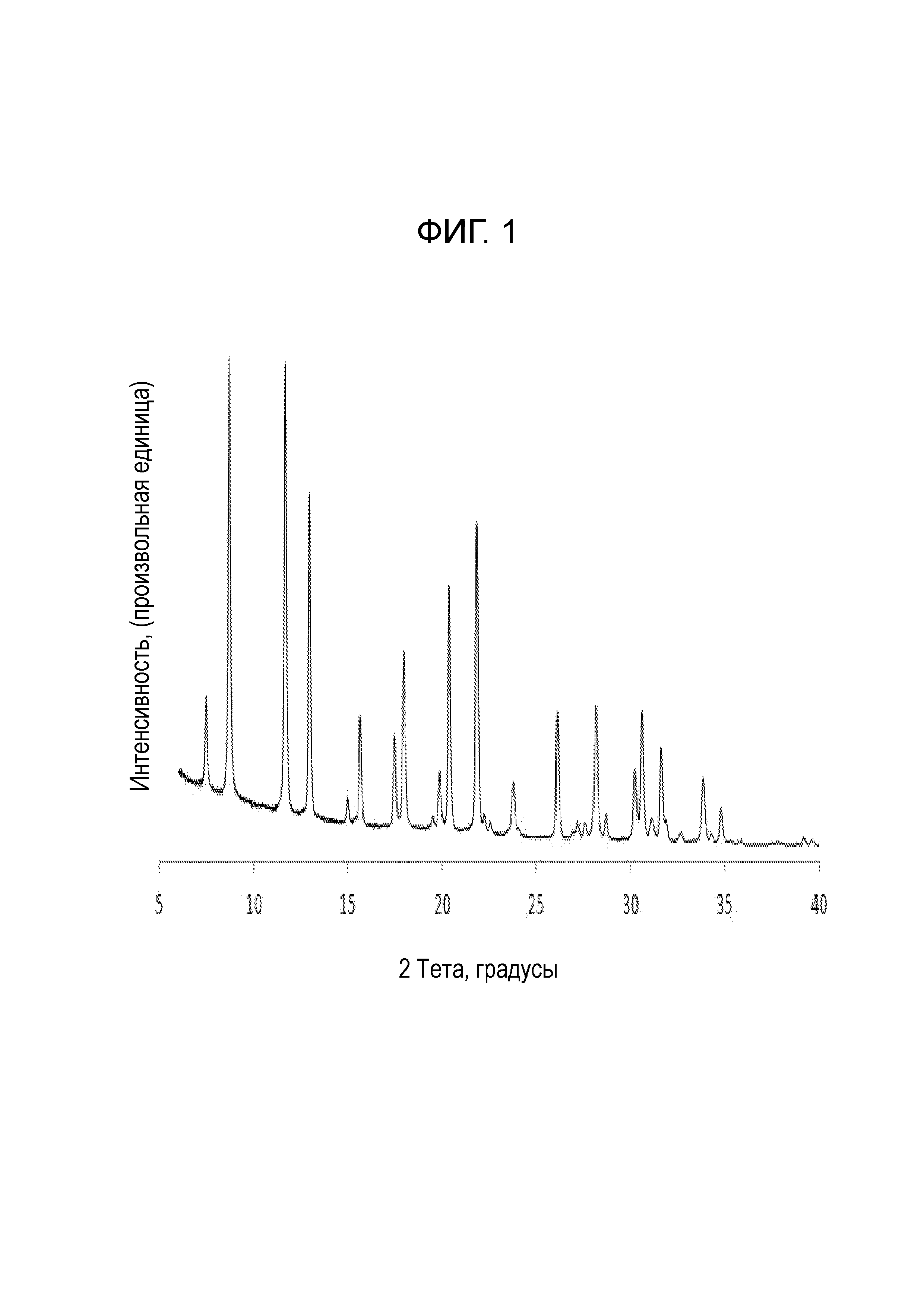

Фигура 1 представляет собой рентгенодифрактограмму чистой фазы AFX цеолита согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

AFX цеолиты настоящего изобретения являются чистой фазой. Как использовано в настоящем описании, термин "AFX" относится к типу AFX каркаса, как установлено Комиссией по структуре Международной ассоциации по цеолитам (IZA). Термин "цеолит" относится к алюмосиликатному ситу, имеющему каркас, состоящий первоначально из двух частей - оксида алюминия и диоксида кремния, и, таким образом, не включает в себя другие изотипы, такие как SAPO, AlPO и тому подобное. Как использовано в настоящем описании, термин "чистая фаза" означает, что, по меньшей мере, 90 процентов цеолитного каркаса составляет тип AFX. В определенных вариантах осуществления AFX цеолит содержит, по меньшей мере, 95 процентов, или даже, по меньшей мере, 97 процентов AFX каркаса. В определенных вариантах осуществления AFX молекулярное сито является по существу свободным от других кристаллических фаз, и в определенных вариантах осуществления не имеется срастания двух или более типов каркаса. Если не указано иначе, то все процентные содержания состава, использованные в настоящем описании, основаны на весе.

В определенных вариантах осуществления AFX цеолит по существу свободен от каркасов с большими порами. В определенных вариантах осуществления AFX цеолит по существу свободен от каркасов со средними порами. В определенных вариантах осуществления AFX цеолит по существу свободен от Y каркаса цеолита. Как использовано в настоящем описании, термин "по существу свободный" означает, что цеолит содержит менее чем один процент наименований структур примеси. Как использовано в настоящем описании, термин "большая пора" означает каркас, имеющий максимальный кольцевой размер, по меньшей мере, 12 тетраэдрических атомов, и термин "маленькая пора" означает каркас, имеющий максимальный кольцевой размер, по меньшей мере, 8 тетраэдрических атомов.

AFX цеолиты настоящего изобретения имеют отношение диоксида кремния к оксиду алюминия (SAR) (silica-to-alumina ratio) от примерно 12 до примерно 50, как например, примерно 15-20, примерно 20-25, примерно 25-30, примерно 30-50 или примерно 40-50. SAR основано на синтезированном кристалле цеолита, а не на начальном геле синтеза. Отношение диоксида кремния к оксиду алюминия цеолитов может определяться обычным анализом. Это отношение предназначено представлять, как можно более близко, отношение в твердом атомном каркасе кристалла цеолита и исключать кремний или алюминий в вяжущем, или в катионитной или другой форме внутри каналов. Поскольку может быть затруднительно, непосредственно измерять отношение диоксида кремния к оксиду алюминия цеолита, после того, как его соединили с вяжущим материалом, в частности, оксидноалюминиевым вяжущим, эти отношения диоксида кремния к оксиду алюминия выражаются в терминах SAR цеолита как такового, т.е. до объединения цеолита с другими компонентами катализатора.

Кристаллы цеолита по настоящему изобретению предпочтительно имеют средний размер кристаллов и/или D90 размер кристаллов от примерно 0,5 до примерно 7 μм, как например, примерно 0,5-2,5 μм или примерно 2,5-5 μм. Размер кристалла основан на отдельных кристаллах (включая сдвоенные кристаллы), но не включает в себя скопления кристаллов. Размер кристаллов представляет собой длину самой длинной диагонали трехмерного кристалла. Прямое измерение размера кристаллов может осуществляться с использованием методов микроскопии, как например, SEM (scanning electron microscopy, сканирующая растровая электронная микроскопия) и TEM (transmission electron microscopy, просвечивающая электронная микроскопия). Например, измерения путем SEM включают в себя исследование морфологии материалов при высоких увеличениях (обычно 1000х-10000х). Метод SEM может осуществляться путем распределения представительной части порошка цеолита на подходящем предметном стекле, таким образом, что отдельные частицы обоснованно равномерно распределены по полю зрения при увеличении 1000х-10000х. Из этой совокупности исследуют статистически значимый образец случайных отдельных кристаллов (например, 50-200), и самая длинная диагональ отдельных кристаллов измеряется и записывается. (Частицы, которые являются отчетливо большими поликристаллическими скоплениями, не должны включаться в измерения.) На основании этих измерений рассчитывают среднее арифметическое размеров кристаллов образца.

В определенных вариантах осуществления AFX кристаллы размалывают, чтобы регулировать размер частиц состава. В других вариантах осуществления AFX кристаллы не размалывают.

AFX цеолиты настоящего изобретения предпочтительно изготавливают с органическим SDA, как например, 1,3-бис(1-адамантил)имидазола гидроксид. Безотносительно используемого SDA синтез цеолита предпочтительно свободен от галогенов, как например, фтора.

SDA, источник оксида алюминия, источник диоксида кремния, и, необязательно, источник щелочного металла, как например, натрия, смешивают в состоянии сразу после приготовления в качестве геля синтеза. Источники оксида алюминия включают в себя цеолиты аммонийной формы и цеолиты водородной формы, как например NH4-форму цеолита Y и H-форму цеолита Y. Предпочтительно, источником щелочи не является источник оксида алюминия (например, не Na-форма цеолита Y). Источники диоксида кремния включают в себя силикат натрия.

Гель синтеза предпочтительно имеет одно или более из следующих отношений в составе:

SiO2/Al2O3=примерно 18-105

Na2O/Al2O3=примерно 7-23

SDA2O/Al2O3=примерно 1,5-18

H2O/Al2O3=примерно 775-2845

OH-/SiO2=примерно 0,3-0,65

В определенных вариантах осуществления гель синтеза имеет одно или более из следующих отношений: SiO2/Al2O3=примерно 18-105; SDA2O/Al2O3=примерно 1,5-18; OH-/SiO2=примерно 0,6-0,65 или примерно 0,4-0,9.

Гель синтеза нагревают до температуры больше чем 100°C, например, примерно 120-160°C, или примерно 140-150°C в течение периода времени, достаточного для образования кристаллов цеолита. Процесс гидротермальной кристаллизации обычно проводится под давлением, как например, в автоклаве, при этом находится предпочтительно под автогенным давлением. Реакционная смесь может перемешиваться во время образования кристаллов. Время реакции составляет обычно примерно 2-15 дней, например, 7-10 дней.

Для улучшения селективности для AFX и/или для сокращения процесса кристаллизации реакционная смесь может быть затравлена AFX кристаллами. AFX кристаллы могут также иметь возможность самопроизвольно образовывать зародыши из реакционной смеси.

Как только кристаллы AFX цеолита образовались, твердый продукт может быть отделен от маточного раствора стандартными методиками механического отделения, как например фильтрацией. Выделившийся твердый продукт затем промывают и высушивают. Кристаллы могут быть термически обработаны для удаления SDA, тем самым обеспечивая продукт AFX цеолита. Кристаллы AFX цеолит могут быть прокалены.

AFX цеолит может использоваться в качестве катализатора для разных процессов, как например, обработки выхлопного газа сгорания, углеводородного крекинга, а также превращения метана в олефин (MTO) (methane to olefin), или превращения метана в метанол. Обрабатываемые выхлопные газы включают в себя те, которые получаются сгоранием обедненной смеси, как например, выхлопа из дизельных двигателей, газовых турбин, электростанций, бензиновых двигателей, работающих на бедных смесях, а также двигателей, сжигающих альтернативные топлива, как например, метанол, сжатый природный газ CNG (Compressed Natural Gas) и тому подобное. Другие обрабатываемые выхлопные газы включают в себя те, которые вырабатываются двигателями, работающими на обогащенной смеси, как например, бензиновыми двигателями. AFX цеолиты могут также использоваться в других химических процессах, как например, обработке воды и/или очистке.

Для вышеупомянутых процессов AFX цеолит предпочтительно используется в гетерогенных каталитических системах (т.е. твердый катализатор в контакте с газообразным реагентом). Для увеличения площади поверхности контакта, механической прочности, и/или характеристик потока флюида катализаторы могут быть размещены на и/или внутри подложки с большой площадью поверхности, как например, пористой подложки. В определенных вариантах осуществления покрытие из пористого оксида, содержащее катализатор, наносят на инертную подложку, такую как гофрированный толстый лист металла, пеллеты, проточный сотовый кордиерит или AT (After Treatment) кирпич после обработки, или сотовый фильтр с проточными стенками. Альтернативно, катализатор замешивают вместе с другими компонентами, как например, наполнителями, вяжущими и упрочняющими агентами в экструдируемую пасту, которую затем экструдируют посредством головки, чтобы получать сотовый кирпич. Соответственно, в определенных вариантах осуществления обеспечено каталитическое изделие, включающее в себя промотированный металлом катализатор из AFX цеолита, описанного в настоящем описании, нанесенный на подложку и/или введенный в подложку.

AFX цеолиты согласно настоящему изобретению при использовании в комбинации с металлом-промотором. Металл-промотор должен широко интерпретироваться и конкретно включает в себя медь, никель, цинк, железо, вольфрам, молибден, кобальт, титан, цирконий, марганец, хром, ванадий, ниобий, так же как олово, висмут, а также сурьма; металлы платиновой группы, как например, рутений родий, палладий, индий, платина, а также благородные металлы, как например, золото и серебро. Предпочтительными переходными металлами являются основные металлы, при этом предпочтительные основные металлы включают в себя те, которые выбраны из группы, состоящей из хрома, марганца, железа, кобальта, никеля и меди, а также смесей из них. В предпочтительном варианте осуществления, по меньшей мере, один из металлов-промоторов представляет собой медь. Другие предпочтительные металлы-промоторы включают в себя железо, особенно в комбинации с медью. Предпочтительные металлы для преобразования углеводородов и селективного восстановления NOx в выхлопном газе включают в себя Cu и Fe. Особенно полезными металлами для окисления CO, углеводородов и/или аммиака являются Pt и Pd.

Металл, использованный в комбинации с AFX цеолитом, является предпочтительно металлом-промотором, размещенным на цеолитном материале и/или внутри него, как внерешеточные металлы. Как использовано в настоящем описании, ″внерешеточным металлом″ является металл, который находится внутри молекулярного сита и/или на, по меньшей мере, части поверхности молекулярного сита, предпочтительно как ионные частицы, не включает в себя алюминий и не включает в себя атомы, составляющие каркас молекулярного сита. Предпочтительно, присутствие металла-промотора (металлов-промоторов) облегчает обработку выхлопных газов, как например, выхлопного газа из дизельного двигателя, включая процессы, такие как восстановление NOx, окисление NH3, а также аккумулирование NOx.

В определенных вариантах осуществления, металл-промотор присутствует в цеолитном материале в концентрации от примерно 0,1 до примерно 10 весовых процентов (вес.%), исходя из общего веса цеолита, например от примерно 0,5 вес.% до примерно 5 вес.%, от примерно 0,5 до примерно 1 вес.%, от примерно 1 до примерно 5 вес.%, примерно 2,5 вес.% до примерно 3,5 вес.%. Для вариантов осуществления, которые используют медь, железо или комбинацию из них, концентрация этих переходных металлов в цеолитном материале составляет предпочтительно от примерно 1 до примерно 5 весовых процентов, более предпочтительно примерно от 2,5 до примерно 3,5 весовых процентов.

В определенных вариантах осуществления металл-промотор присутствует в количестве относительно количества алюминия в цеолите, а именно, каркасного алюминия. Как использовано здесь, отношение металл-промотор:алюминий (M:Al) основано на относительном молярном количестве металла-промотора к молярному каркасному Al в соответствующем цеолите. В определенных вариантах осуществления материал катализатора имеет отношение M:Al от примерно 0,1 до примерно 1,0, предпочтительно примерно 0,2 до примерно 0,5. M:Al от примерно 0,2 до примерно 0,5 особенно полезно, когда M представляет собой медь, и более предпочтительно, когда M представляет собой медь и SAR цеолита составляет примерно 20-25.

Предпочтительно, введение Cu осуществляется во время синтеза или после, например, путем ионного обмена или пропитки. В одном примере металлообменный цеолит синтезируется в ионной медной смеси. Металообменный цеолит затем промывают, сушат и обжигают.

Как правило, ионный обмен катиона каталитического металла в или на молекулярном сите можно проводить при комнатной температуре или при температуре вплоть до примерно 80°C за период от примерно 1 до 24 часов при pH примерно 7. Получившийся каталитический материал молекулярного сита предпочтительно сушат при примерно от 100 до 120°C в течение ночи и обжигают при температуре, по меньшей мере, примерно 500°C.

В определенных вариантах осуществления состав катализатора включает в себя комбинацию, по меньшей мере, одного металла-промотора и, по меньшей мере, одного, щелочного или щелочноземельного металла, при этом переходный металл (переходные металлы) и щелочной или щелочноземельный (щелочноземельные) металл (металлы) размещают на или в цеолитном материале. Щелочной или щелочноземельный металл может быть выбран из натрия, калия, рубидия, цезия, магния, кальция, стронция, бария или какой-либо комбинации из них. Как использовано в настоящем описании, фраза ″щелочной или щелочноземельный металл″ не означает, что щелочные металлы и щелочноземельные металлы используют в альтернативе, но вместо того, один или более щелочных металлов могут использоваться по отдельности или в комбинации с одним или более щелочноземельных металлов, и что один или более щелочноземельных металлов могут использоваться по отдельности или в комбинации с одним или более щелочными металлами. В определенных вариантах осуществления предпочтительны щелочные металлы. В определенных вариантах осуществления предпочтительны щелочноземельные металлы. Предпочтительные щелочные или щелочноземельные металлы включают кальций, калий, а также комбинации из них. В определенных вариантах осуществления состав катализатора является по существу свободным от магния и/или бария. В определенных вариантах осуществления состав катализатора является по существу свободным от любого щелочного или щелочноземельного металла, за исключением кальция и калия. В определенных вариантах осуществления катализатор является по существу свободным от любого щелочного или щелочноземельного металла, за исключением кальция. В определенных вариантах осуществления катализатор является по существу свободным от любого щелочного или щелочноземельного металла, за исключением калия. Как использовано в настоящем описании, термин ″по существу свободный″ относительно металла означает, что материал не имеет заметного количества конкретного металла. То есть, конкретный металл не присутствует в количестве, которое должно влиять на основные физические и/или химические свойства материала, особенно, что касается емкости материала для селективного восстановления или аккумулирования NOx.

В определенных вариантах осуществления цеолитный материал имеет содержание щелочи в результате синтеза менее чем 3 весовых процента, более предпочтительно менее чем 1 весовой процент, и еще более предпочтительно менее чем 0,1 весового процента. В настоящем описании содержание щелочи в результате синтеза относится к количеству щелочного металла, находящегося в цеолите как результат синтеза (т.е. щелочь, происходящая из начальных материалов синтеза), и не включает в себя щелочной металл, добавленный после синтеза. В определенных вариантах осуществления щелочной металл может быть добавлен после синтеза, чтобы действовать в комбинации с металлом-промотором.

В определенных вариантах осуществления промотированные металлом цеолитовые катализаторы по настоящему изобретению также содержат относительно большое количество церия (Ce). В определенных вариантах осуществления концентрация церия в материале катализатора присутствует в концентрации, по меньшей мере, примерно 1 весовой процент, исходя из общего веса цеолита. Примеры предпочтительных концентраций включают в себя, по меньшей мере, примерно 2,5 весовых процента, по меньшей мере, примерно 5 весовых процентов, по меньшей мере, примерно 8 весовых процентов, по меньшей мере, примерно 10 весовых процентов, от примерно 1,35 до примерно 13,5 весовых процентов, от примерно 2,7 до примерно 13,5 весовых процентов, от примерно 2,7 до примерно 8,1 весовых процентов, от примерно 2 до примерно 4 весовых процентов, от примерно 2 до примерно 9,5 весовых процентов, и от примерно 5 до примерно 9,5 весовых процентов, исходя из общего веса цеолита. В определенных вариантах осуществления концентрация церия в каталитическом материале составляет от примерно 50 до примерно 550 г/фут3. Другие диапазоны Ce включают в себя: свыше 100 г/фут3, свыше 200 г/фут3, свыше 300 г/фут3, свыше 400 г/фут3, свыше 500 г/фут3, от примерно 75 до примерно 350 г/фут3, от примерно 100 до 300 г/фут3, а также от примерно 100 до примерно 250 г/фут3.

Определенные аспекты изобретения обеспечивают каталитическое покрытие из пористого оксида. Покрытие из пористого оксида, включающее в себя описанный в настоящем описании AFX катализатор, представляет собой предпочтительно раствор, взвесь или суспензию. Пригодные покрытия включают в себя поверхностные покрытия, покрытия, которые проникают внутрь части подложки, покрытия, которые пропитывают подложку или какую-либо комбинацию из них.

Как правило, производство экструдированного твердого тела, содержащего промотированный металлом катализатор, включает в себя смешивание AFX цеолита и металла-промотора (или по отдельности или вместе, как металлообменный цеолит), вяжущего, необязательного, увеличивающего вязкость органического соединения, в гомогенную пасту, которую затем добавляют к вяжущему/матричному компоненту или его прекурсору, и, необязательно, одного или более из стабилизированного церия и неорганических волокон. Смесь компактируют в смесительном или месильном устройстве или экструдере. Смеси имеют органические добавки, как например вяжущие, порообразователи, пластификаторы, поверхностно-активные вещества, смазки, диспергирующие вещества, как вещества для улучшения технологических свойств, чтобы улучшать смачивание и получение унифицированной партии. Получившийся в результате пластический материал затем формуют, в частности, используя экструзионный пресс или экструдер, включающий экструзионную пресс-форму, и получившиеся пресс-изделия сушат и обжигают. Органические добавки ″выжигаются″ во время обжигов экструдированного твердого тела. Промотированный металлом AFX цеолитовый катализатор может быть также покрыт покрытием из пористого оксида или по-другому нанесенным на экструдированное твердое тело. Альтернативно, промотированный металлом AFX цеолит можно добавлять до экструзии.

Экструдированные твердые тела, содержащие промотированные металлом AFX цеолиты согласно настоящему изобретению, как правило, включают в себя единую структуру в форме сотового материала, имеющего равные по размерам и параллельные каналы, простирающиеся от ее первого конца до ее второго конца. Стенки канала, определяющие каналы, являются пористыми. Обычно, наружная ″оболочка″ окружает множество каналов экструдированного твердого тела. Экструдированное твердое тело может быть сформировано из любого поперечного сечения, как например, круглого, квадратного или овального. Отдельные каналы во множестве каналов могут быть квадратными, треугольными, гексагональными, круглыми и т.д. Каналы в первом, верхнем конце могут быть закупорены, например пригодным керамическим цементом, при этом каналы, не закупоренные в первом, верхнем конце, могут быть также закупорены во втором, нижнем конце, чтобы образовывать фильтр с проточными стенками. Обычно, порядок расположения закупоренных каналов в первом, верхнем конце напоминает шахматную доску с подобным расположением закупоренных и открытых нижних концов каналов.

Вяжущий/матричный компонент предпочтительно выбирают из группы, состоящей из кордиерита, нитридов, карбидов, боридов, интерметаллидов, алюмосиликата лития, шпинели, необязательно легированного оксида алюминия, источника диоксида кремния, диоксида титана, диоксида циркония, диоксид титана-диоксида циркония, циркона и смесей любых двух или более из них. Паста может необязательно содержать армирующие неорганические волокна, выбранные из группы, состоящей из углеродных волокон, стеклянных волокон, металлических волокон, борных волокон, алюмооксидных волокон, кварцевых волокон, композиции из волокон оксида алюминия и диоксида кремния, карбидкремниевых волокон, волокон титаната калия, алюмоборатных волокон и керамических волокон.

Алюмооксидный вяжущий/матричный компонент представляет собой предпочтительно гамма алюминий, но может быть любым другим промежуточным оксидом алюминия, т.е. альфа-оксидом алюминия, бета-оксидом алюминия, хи-оксидом алюминия, эта-оксидом алюминия, ро-оксидом алюминия, каппа-оксидом алюминия, тета-оксидом алюминия, дельта-оксидом алюминия, лантан бета-оксид алюминия и смесями из любых двух или более таких промежуточных оксидов алюминия. Предпочтительно, что оксид алюминия легирован, по меньшей мере, одним не алюминиевым элементом, чтобы увеличивать термическую стойкость оксида алюминия. Пригодные легирующие примеси включают в себя кремний, цирконий, барий лантаниды и смеси любых двух или более них. Пригодные лантанидные примеси включают в себя La, Ce, Nd, Pr, Gd и смеси любых двух или более из них.

Источники диоксида кремния могут включать в себя золь кремниевой кислоты, кварц, плавленый или аморфный диоксид кремния, силикат натрия, аморфный алюмосиликат, алкоксисилан, вяжущее из силиконовой смолы, как например, метилфенилсиликоновой смолы, глины, талька, или смеси любых двух или более из них. Из этого списка диоксид кремния может быть SiO2 как таковым, полевым шпатом, муллитом, кремнийдиоксидным оксидом алюминия, кремнийдиоксидным оксидом магния, кремнийдиоксидным диоксидом циркония, кремнийдиоксидным диоксидом тория, кремнийдиоксидным оксидом бериллия, кремнийдиоксидным диоксидом титана, трехкомпонентным кремнийдиоксидный оксид алюминия-диоксидом циркония, трехкомпонентным кремнийдиоксидный оксид алюминия-оксидом магния, трехкомпонентным кремнийдиоксидный оксид магния-диоксидом циркония, трехкомпонентным кремнийдиоксидный оксид алюминия-диоксидом тория и смеси любых двух или более из них.

Предпочтительно, промотированный металлом AFX цеолит диспергирован по всему, при этом предпочтительно равномерно по всему, экструдированному телу катализатора.

Когда любое из вышеупомянутых экструдированных твердых тел сделаны в фильтре с проточными стенками, пористость фильтра с проточными стенками может составлять 30-80%, как например, 40-70%. Пористость и объем пор, и радиус поры могут быть измерены, например, с использованием измерения пористости путем внедрения ртути.

Промотированный металлом AFX катализатор, описанный в настоящем описании, может промотировать реакцию восстановителя, предпочтительно аммиака, с оксидами азота, чтобы селективно образовывать элементарный азот (N2) и воду (H2O). Таким образом, в одном варианте осуществления, катализатор может быть составлен, чтобы содействовать восстановлению оксидов азота с помощью восстановителя (т.е. SCR катализатор). Примеры таких восстановителей включают в себя углеводороды (например, С3-С6 углеводороды) и азотистые восстановители, такие как аммиак и аммиачный гидразин или любой пригодный аммиачный прекурсор, как например, мочевина ((NH2)2CO), карбонат аммония, карбамат аммония, гидрокарбонат аммония или формиат аммония.

Промотированный металлом AFX катализатор, описанный в настоящем описании, может также промотировать окисление аммиака. Таким образом, в другом варианте осуществления катализатор может быть составлен, чтобы способствовать окислению аммиака кислородом, в частности, аммиака с концентрациями, обычно встречающимся после SCR катализатора (например, катализатора окисления аммиака (AMOX) (ammonia oxidation), как например, катализатор проскока аммиака (ASC) (ammonia slip catalyst)). В определенных вариантах осуществления, промотированный металлом AFX цеолитовый катализатор размещен в качестве верхнего слоя поверх окислительного нижнего слоя, при том нижний слой содержит катализатор металла платиновой группы (PGM) (platinum group metal) или отличный от PGM катализатора. Предпочтительно, компонент катализатора в нижнем слое размещают на носителе с высокой поверхностной площадью, включая, но, не ограничиваясь, оксид алюминия.

В еще другом варианте осуществления действия SCR и AMOX осуществляются последовательно, при том оба процесса используют катализатор, включающий в себя промотированный металлом AFX цеолит, описанный в настоящем описании, и при том SCR процесс происходит до AMOX процесса. Например, SCR композиция катализатора может быть размещена на входной стороне фильтра и AMOX композиция катализатора может быть размещена на выходной стороне фильтра.

Соответственно, предложен способ восстановления NOx соединений или окисления NH3 в газ, который включает в себя контактирование газа с катализатором состава, описанного в этом описании, для каталитического восстановления NOx соединений в течение времени, достаточного для уменьшения уровня содержания NOx соединений и/или NH3 в газе. В определенных вариантах осуществления предложено каталитическое изделие, содержащее катализатор проскока аммиака, размещенное после катализатора селективного каталитического восстановления (SCR). В таких вариантах осуществления катализатор проскока аммиака окисляет, по меньшей мере, часть любого азотистого восстановителя, который не расходуется процессом селективного каталитического восстановления. Например, в определенных вариантах осуществления катализатор проскока аммиака размещен на наружной стороне стенки фильтра с проточными стенками и SCR катализатор размещен на верхней стороне фильтра. В определенных других вариантах осуществления катализатор проскока аммиака размещен на нижнем конце проточной подложки и SCR катализатор размещен на верхнем конце проточной подложки. В других вариантах осуществления катализатор проскока аммиака и SCR катализатор размещены на отдельных брусках в системе выпуска. Эти отдельные бруски могут быть смежными или в контакте друг с другом, или отделены конкретным расстоянием, при условии, если они сообщаются по текучей среде друг с другом, и при условии, что брусок SCR катализатора размещен до бруска катализатора проскока аммиака.

В определенных вариантах осуществления SCR и/или AMOX процесс осуществляется при температуре, по меньшей мере, 100°C. В другом варианте осуществления процесс (процессы) происходит (происходят) при температуре примерно от примерно 150°C до примерно 750°C. В конкретном варианте осуществления температурный диапазон составляет примерно от 175 до примерно 550°C. В другом варианте осуществления температурный диапазон составляет примерно от 175 до примерно 400°C. В еще другом варианте осуществления температурный диапазон составляет 450-900°C, предпочтительно 500-750°C, 500-650°C, 450-550°C или 650-850°C. Варианты осуществления, использующие температуры выше, чем 450°C, особенно полезны для обработки выхлопных газов из дизельного двигателя тяжелого и легкого режима работы, который оснащен системой выпуска, включающей в себя (необязательно катализированные) дизельные сажевые фильтры, которые активно регенерируются, например, путем впрыскивания углеводорода в систему выпуска до фильтра, при том цеолитовый катализатор для использования в настоящем изобретении располагают после фильтра.

Согласно другому аспекту изобретения, предложен способ восстановления NOX соединений и/или NH3 в газ, который включает в себя контактирование газа с катализатором, описанным в настоящем описании, в течение времени, достаточного для уменьшения уровня содержания NOX соединений в газе. Способы по настоящему изобретению могут включать в себя один или более из следующих этапов: (a) аккумулирования и/или сжигания сажи, которая находится в контакте с входом каталитического фильтра; (b) введения азотистого восстановителя в поток выхлопного газа до контактирования с каталитическим фильтром, предпочтительно без являющихся помехой каталитических этапов, включающих обработку NOx и восстановителя; (c) получения NH3 посредством катализатора абсорбера NOx или катализатора-ловушки обедненных NOx, и предпочтительно использующих такой NH3 как восстановитель в нижней реакции SCR; (d) контактирования потока выхлопного газа с DOC (Diesel Oxidation Catalyst) катализатором окисления дизельного топлива, чтобы окислять углеводород на базе растворимой органической фракции (SOF) (soluble organic fraction) и/или монооксид углерода в CO2, и/или окислять NO в NO2, который, в свою очередь, может использоваться для окисления твердых частиц в сажевом фильтре; и/или восстанавливать твердые частицы (PM) (particulate matter) в выхлопном газе; (e) контактирования выхлопного газа с одним или более проточным(ых) устройством(ами) SCR катализатора в присутствии восстановителя для уменьшения концентрации NOX в выхлопном газе; и (f) контактирования выхлопного газа с катализатором проскока аммиака, предпочтительно после SCR катализатора, чтобы окислять большую часть, если не весь аммиак до выпускания выхлопного газа в атмосферу, или прохождения выхлопного газа через цикл рециркуляции до того, как выхлопной газ входит/повторно входит в двигатель.

В другом варианте осуществления весь или, по меньшей мере, часть азотного восстановителя, конкретно NH3, для расходования в SCR процессе может подаваться катализатором абсорбера NOX (NAC) (NOX adsorber catalyst), накопителем оксидов азота (LNT) (lean NOX trap) или катализатором NOX аккумулирования/восстановления (NSRC) (NOX storage/reduction catalyst), расположенного до SCR катализатора, например, SCR катализатора по настоящему изобретению, размещенного на фильтре с проточными стенками. Компоненты NAC, полезные в настоящем изобретении, включают в себя комбинацию катализатора из основного материала (как например, щелочного металла, щелочноземельного металла, редкоземельного металла, включая оксиды щелочных металлов, оксиды щелочноземельных металлов, а также комбинации из них), и благородный металл (как например, платину), и, необязательно, компонент катализатора восстановления, как например, родий. Конкретные типы основных материалов, полезных в NAC, включают в себя оксид цезия, оксид калия, оксид магния, оксид натрия, оксид кальция, оксид стронция, оксид бария, а также комбинации из них. Благородный металла предпочтительно присутствует при примерно от 10 до примерно 200 г/фут3, как например, 20-60 г/фут3. Альтернативно, благородный металл катализатора характеризуется средней концентрацией, которая может быть от примерно 40 до примерно 100 г/фут3.

При определенных условиях, во время периодических случаев богатой регенерации NH3 может получаться посредством катализатора абсорбера NOX. SCR катализатор после катализатора абсорбера NOX может улучшать эффективность всей системы восстановления NOX.В комбинированной системе SCR катализатор способен к аккумулированию выпущенного NH3 из NAC катализатора во время случаев богатой регенерации, и использует накопленный NH3 для селективного восстановления некоторого количества или всего NOX, который проскакивает через NAC катализатор во время стандартных условий экономной работы.

Способ обработки выхлопного газа, как описано в настоящем описании, может осуществляться на выхлопном газе, полученном от процесса сгорания, как например, от двигателя внутреннего сгорания (будь то мобильный или стационарный), газовой турбины и электростанций, сжигающих уголь или нефть. Способ может также использоваться для обработки газа от технологических процессов, как например, нефтепереработки, нагревателей нефтеперерабатывающего завода и котлов, печей, химической обрабатывающей отрасли промышленности, коксовых печей, муниципальных очистных сооружений и установок для сжигания отходов и т.д. В отдельном варианте осуществления способ используется для обработки выхлопного газа из двигателя внутреннего сгорания обедненной смеси транспортного средства, как например, дизельного двигателя, бензинового двигателя на обедненной смеси или двигателя, работающего от сжиженного нефтяного газа или природного газа.

В определенных аспектах изобретение представляет собой систему для обработки выхлопного газа, выработанного процессом сгорания, как например, от двигателя внутреннего сгорания (будь то мобильный или стационарный), газовой турбины и электростанций, сжигающих уголь или нефть и тому подобного. Такие системы включают в себя каталитическое изделие, содержащее промотированный металлом AFX цеолит, описанный в настоящем описании и, по меньшей мере, один дополнительный компонент для обработки выхлопного газа, при том каталитическое изделие и, по меньшей мере, один дополнительный компонент сконструированы для функционирования как когерентная единица.

В определенных вариантах осуществления система включает в себя каталитическое изделие, содержащее промотированный металлом AFX цеолит, описанный в настоящем описании, трубопровод для направления текущего выхлопного газа, источника азотистого восстановителя, размещенного до каталитического изделия. Система может включать в себя регулятор для дозирования азотистого восстановителя в текущий выхлопной газ, только когда определено что цеолитный катализатор способен к катализированию восстановления NOx с желательной эффективностью или выше, как например, при свыше 100°C, свыше 150°C или свыше 175°C. Дозирование азотистого восстановителя может быть устроено так, что 60%-200% теоретического аммиака присутствует в выхлопном газе, входящем в SCR катализатор, рассчитанный при 1:1 NH3/NO и 4:3 NH3/NO2.

В другом варианте осуществления система включает в себя катализатор окисления (например, дизельный катализатор окисления (DOC)) для окисления монооксида азота в выхлопном газе до диоксида азота, может быть расположен до точки дозирования азотистого восстановителя в выхлопной газ. В одном варианте осуществления катализатор окисления приспособлен давать газовый поток, входящий в SCR цеолитовый катализатор, имеющий отношение NO к NO2 от примерно 4:1 до примерно 1:3 по объему, например, при температуре выхлопного газа на входе в катализатор окисления 250-450°C. Катализатор окисления может включать в себя, по меньшей мере, один металл платиновой группы (или какую-либо комбинацию из них), как например, платину, палладий или родий, нанесенный на проточную монолитную подложку. В одном варианте осуществления, по меньшей мере, одним металлом платиновой группы является платина, палладий или комбинация и платины и палладия. Металл платиновой группы может быть нанесен на компонент с покрытием из пористого оксида с высокой площадью поверхности, как например, оксида алюминия, цеолит, как например, алюмосиликатный цеолит, диоксид кремния, не цеолитный кремнийоксидный оксид алюминия, диоксид церия, диоксид циркония, диоксид титана или смешанный или сложный оксид, содержащий и церий и цирконий.

В дополнительном варианте осуществления пригодная подложка фильтра размещена между катализатором окисления и SCR катализатором. Подложки фильтров могут быть выбраны из любых тех, которые упомянуты выше, например, фильтров с проточными стенками. Там, где фильтр катализирован, например, с катализатором окисления обсужденного выше типа, предпочтительно, что точка дозирования азотистого восстановителя располагается между фильтром и цеолитовым катализатором. Альтернативно, если фильтр является некатализированным, устройства для дозирования азотистого восстановителя могут располагаться между катализатором окисления и фильтром.

ПРИМЕРЫ

Пример 1: Изготовление AFX цеолита с высоким SAR

Силикат натрия (источник диоксида кремния) и цеолит Y (источник оксида алюминия) реагировали в присутствии 1,3-бис(1-адамантил)имидазол гидроксидом (органический темплатный агент) при примерно 145°C в течение 7-10 дней. Получившийся кристаллический материал отделяли от маточного раствора, и затем промывали и высушивали. Анализ подтверждал, что продукт, содержал высокой чистоты AFX цеолит, имеющий SAR примерно 22. Фигура 1 показывает рентгенодифрактограмму получившейся чистой фазы AFX цеолита.

Реферат

Предложены новая форма AFX цеолита, новая методика синтеза для получения чистой фазы AFX цеолита, каталитическое изделие для обработки выхлопного газа сгорания, включающее в себя цеолит, а также способ аккумулирования NO, способ селективного восстановления NO, способ окисления компонента выхлопного газа. Алюмосиликатный цеолит для обработки выхлопного газа сгорания включает в себя по меньшей мере 90% фазы чистого AFX каркаса и имеет отношение диоксид кремния-оксид алюминия примерно 22. Цеолит имеет AFX каркас и рентгенодифрактограмму согласно Фигуре 1. Способ изготовления цеолита, имеющего AFX каркас, включает в себя этап взаимодействия геля синтеза, включающего в себя силикат натрия, источник оксида алюминия, выбранный из аммонийной формы цеолита Y и/или водородной формы цеолита Y, и структурообразующего агента, представляющего собой 1,3-бис(1-адамантил)имидазола гидроксид, при температуре по меньшей мере 100°C до тех пор, пока не образуются кристаллы AFX цеолита. AFX цеолиты настоящего изобретения являются чистой фазой. 7 н. и 6 з.п. ф-лы, 1 ил., 1 пр.

Комментарии