Способы селективного каталитического восстановления с использованием легированных оксидов церия(iv) - RU2664905C2

Код документа: RU2664905C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение предлагает способы селективного каталитического восстановления с использованием в качестве катализатора оксида церия(IV), легированного малыми количествами оксида ниобия(V) или оксида тантала(V).

Уровень техники, к которой относится изобретение

Когда дизельные двигатели, стационарные газовые турбины и другие системы сжигают углеводороды, производится отработавший газ, который необходимо обрабатывать, чтобы отделять от него оксиды азота (NOx), в том числе NO, NO2, и N2O. Отработавший газ, который производят работающие на обедненной топливной смеси двигатели, как правило, представляет собой окислитель, и NOx необходимо селективно восстанавливать, используя гетерогенный катализатор и восстановитель, который обычно представляет собой аммиак или имеющий короткую цепь углеводород. Был тщательно исследован способ, известный как селективное каталитическое восстановление (СКВ).

Для СКВ и других каталитических процессов использовались разнообразные сочетания оксида церия(IV) и металлов пятой группы (V, Nb, Ta). Как правило, катализатор содержит, по меньшей мере, 10 мас.% металла пятой группы или оксида металла пятой группы, что следует из обзора соответствующих научных публикаций.

Le Gal и др. (J. Phys. Chem. C, 2012 г., т. 116, с. 13516), например, описывают легирование оксида церия(IV), содержащего от 10 до 50 ат.% тантала. Катализаторы изготавливают посредством соосаждения гидроксидов, для которых исходными веществами служат нитрат церия и хлорид тантала(V). Авторы сделали вывод, что тантал замещает церий в нормальной структуре оксида церия(IV) типа флюорита, о чем свидетельствует уменьшение параметра кристаллической решетки при увеличении содержания Ta. Катализаторы используются для разложения воды в процессе термохимического производства водорода под действием солнечного света.

S. Zhao и др. (Appl. Catal., 2003 г., т. 248, с. 9) исследовали воздействие оксидных легирующих веществ в оксиде церия(IV) на окисление н-бутана. Катализаторы, содержащие 10 ат.% Nb или Ta, изготавливали, используя золь-гелевый метод и вводя в реакцию гексагидрат нитрата церия(III) и хлорид ниобия(V) или хлорид тантала(V). После растворения солей в воде растворы высушивали и прокаливали. Катализаторы не использовались для селективного каталитического восстановления.

K. Yashiro и др. (Solid State Ionics, 2004 г., т. 175, с. 341) изготавливали "легированные оксидом ниобия(V) оксиды церия(IV)", содержащие менее чем 1 ат.% ниобия, и измеряли их электропроводность. Это название является ошибочным, потому что оксид церия(IV) фактически изготавливали в присутствии предварительно изготовленного оксида ниобия(V). В частности, в водный раствор нитрата церия(III) добавляли смесь, в которой содержались щавелевая кислота и тонкодисперсный порошок Nb2O5. Оксалат церия осаждается с диспергированными частицами оксида ниобия(V). Полученный осадок затем прокаливается при 1400°C. Данный продукт не используется для процесса СКВ.

E. Ramirez-Cabrera и др. (Solid State Ionics, 2000 г., т. 136-137, с. 825) описывают легированные оксидом ниобия(V) оксиды церия(IV) и их использование для превращения метана в синтетический газ. Легированные оксиды церия(IV), содержащие от 0,7 до 2,5 мол.% Nb2O5, изготавливали, осуществляя соосаждение гидроксидов церия и ниобия и последующее прокаливание.

В ряде статей (Appl. Catal. B, 2011 г., т. 103, с. 79; Appl. Catal. B, 2009 г., т. 88, с. 413; и J. Phys. Chem. C, 2010 г., т. 114, с. 9791) M. Casapu и др. описывают содержащие оксид ниобия(V) и оксид церия(IV) катализаторы и их использование для СКВ и окисления сажи. Исследованные катализаторы содержали 10 мас.% Nb2O5 на носителе, представляющем собой смесь оксида церия(IV) и оксида циркония(IV), или 30 мас.% Nb2O5на оксиде церия(IV). Катализаторы изготавливали, осуществляя соосаждение или смешивание во влажном состоянии комплексного оксалата аммония и ниобия с оксидом церия(IV). Интересно, что эти катализаторы становились менее активными в отношении восстановления NOx после прокаливания или гидротермической обработки при повышенных температурах (см., например, фиг. 9 (a) и (b) в статье Appl. Catal. B, 2011 г., т. 103, с. 79), т. е. был получен результат, противоположный результату, обнаруженному авторами настоящего изобретения.

Сочетания оксида ниобия(V) и оксида церия(IV) также обсуждаются в патентах и опубликованных патентных заявках. Подобно статьям, обсуждаемым в предшествующем параграфе, европейский патент № EP 2368628 описывает катализаторы, включающие, по меньшей мере, 10 мас.% оксида церия(IV) и, по меньшей мере, 10 мас.% оксида ниобия(V) и их использование для процесса СКВ. Катализаторы изготавливают, осуществляя соосаждение или механическое смешивание во влажном состоянии, а затем прокаливание при повышенной температуре (550°C или 800°C). В последнем случае гидратированный комплексный оксалат аммония и ниобия(V) объединяют с оксидом церия(IV), полученную в результате суспензию высушивают в течение ночи при 80°C и после этого прокаливают при 550°C. Как представлено на фиг. 5 и 7, эти катализаторы становятся значительно менее активными, когда они прокаливаются в течение 12 часов при 800°C.

Публикация патентной заявки США № 2013/0121902 описывает смешанные оксиды, содержащие оксид церия(IV), оксид циркония(IV), оксид ниобия(V) и оксиды трехвалентных редкоземельных элементов, в качестве катализаторов для процесса СКВ. Считается, что добавление оксида ниобия(V) к имеющемуся в продаже катализатору, содержащему оксид церия(IV), оксид циркония(IV) и оксид редкоземельного металла, повышает устойчивость к старению. Как правило, катализаторы имеют высокое содержание оксида циркония(IV). В одном примере с низким процентным содержанием оксида ниобия(V) (3 мас.%), катализатор содержит 43% оксида циркония(IV) и 9% Nd2O3.

Патент США № 6605264 описывает содержащие ниобий твердые растворы на основе циркония и церия и их использование в качестве материалов, имеющих "высокую проводимость ионов кислорода" или аккумулирующих кислород. Эти твердые растворы включают "вплоть до приблизительно 95 мол.% циркония, вплоть до приблизительно 50 мол.% церия, приблизительно от 0,5 до 15 мол.% одного или нескольких редкоземельных металлов и приблизительно от 0,5 до приблизительно 15 мол.% ниобия". Во всех примерах содержание циркония составляет более чем 50 мол.%.

Катализаторы, включающие оксид ниобия(V) и оксид церия(IV), и их использование для процессов СКВ описываются в ряде международных патентных заявок (см. международные патентные заявки PCT №№ WO 2012/041921, WO 2012/004263 и WO 2013/037507). Согласно публикации № WO 2012/004263, соотношение оксида ниобия и оксида церия составляет от 2 до 20%. Показано, что катализаторы, содержащие менее чем 50% Zr, имеют более высокую способность восстановления водорода по сравнению с аналогичным катализатором, содержащим 77,6% Zr. В двух примерах (примеры 9 и 10) содержание Nb2O5 составляет 3,2 мас.% или 8,6 мас.%, оксид циркония(IV) отсутствует, а остальную массу составляет оксид церия(IV). Однако эти катализаторы представляют собой, в основном, оксид церия(IV), содержащий инкапсулированный оксид ниобия(V), а не оксид церия(IV), "легированный" оксидом ниобия(V). Как представлено в примерах, катализаторы изготавливают, получая оксид церия(IV) в присутствии меньшего количества предварительно изготовленного оксида ниобия(V). Собственное исследование авторов настоящего изобретения, которое описывается в данном документе, демонстрирует, что эти катализаторы, содержащие в таких же пропорциях оксид ниобия(V) и оксид церия(IV), оказываются менее эффективными для восстановления NOx, чем композиции, в которых оксид ниобия(V) легирует оксид церия(IV). Кроме того, как представляет публикация № WO 2012/041921 (таблица 5, примеры 9 и 10), оказывается, что эти катализаторы также теряют активность в процессе гидротермического старения при 750°C в течение 16 часов.

Новые ограничения выбросов для дизельных транспортных средств распространяются как на NOx, так и на твердые частицы. Как правило, для этого должны использоваться две отдельные системы: система NH3-СКВ для удаления NOx и каталитический сажевый фильтр (см., например, патент США № 4902487) или улавливающий твердые частицы фильтр для дизельного двигателя ("ДФЧ"; см, например, публикацию патентной заявки США № 2010/0170230) для механического захвата и окисления сажи. Сажа накапливается на поверхности фильтра и производит обратное давление, и, в конечном счете, требуется выжигание сажи при повышенных температурах. Поскольку в своем большинстве катализаторы СКВ не способны выдерживать эти высокие температуры, требуются, отдельные системы. Однако поскольку пространство является ограниченным, разработчики желали бы объединить функции СКВ и окисления сажи в едином компактном блоке очистки отработавших газов, который, как правило, представляет собой ДФЧ (см., например, публикацию патентной заявки США № 2010/0180580). Такая комбинированная система, известная в отрасли как каталитический фильтр SCRF® (продукт компании Johnson Matthey), будет иметь катализатор, на который воздействуют сажа, NH3, NO и NO2. Хотя NO2 является благоприятным для пассивного окисления сажи, которая накапливается на фильтре, он, как правило, расходуется в реакции NH3-СКВ. Таким образом, в зависимости от конфигурации катализаторы NH3-СКВ и окисления сажи могут быть вынуждены конкурировать за доступный NO2. Когда используются современные катализаторы СКВ (например, переходные металлы, диспергированные в цеолитах, или смешанные оксиды, такие как система V2O5-WO3-TiO2), превращение NO2 осуществляется значительно быстрее, чем окисление сажи под действием NO2. Таким образом, данное различие в реакционной способности ограничивает пригодность известных катализаторов СКВ для пассивного окисления сажи.

Чтобы сократить до минимума расход NO2 в быстрой реакции СКВ, катализатор СКВ может наноситься только на выпускные каналы ДФЧ. Эта стратегия использовалась для изготовления двухфункционального каталитического фильтра, описанного в международной патентной заявке PCT № WO 2012/166833. Как представлено на фиг. 1 публикации № WO 2012/166833, в фильтре присутствует зона катализатора окисления сажи, занимающая ближайшее положение к направлению потока отработавшего газа, и зона катализатора СКВ, расположенная на выпускной стороне фильтра. Хотя эта стратегия является эффективной, она уменьшает суммарное количество катализатора СКВ, который может осаждаться на фильтре, и может ограничивать возможную степень восстановления NOx.

Для промышленности является благоприятной доступность каталитических материалов, проявляющих одновременно функции СКВ и окисления сажи. Предпочтительный материал должен иметь высокую плотность, которая обеспечивает высокое содержание пористого оксидного покрытия, высокую активность СКВ в сочетании с высокой термической устойчивостью, а также низкую селективность в отношении образования N2O, в частности, в присутствии NO2. В идеальном случае материал должен обеспечивать желательный баланс между расходом NO2 в реакции СКВ и доступностью NO2 для пассивного окисления сажи, чтобы способствовать разработке компактных систем очистки отработавших газов дизельного двигателя.

Как обсуждалось выше, требуются также усовершенствованные катализаторы СКВ, в частности, низкотемпературные катализаторы NH3-СКВ. Требуются катализаторы, которые могут сохранять или даже повышать активность превращения NOx при воздействии повышенных температур. В идеальном случае в катализаторах должны более эффективно использоваться предпочтительные оксидные компоненты, например, оксид ниобия(V) или оксид тантала(V).

Сущность изобретения

Предлагаются катализаторы на основе легированного оксидом ниобия(V) и оксидом тантала(V) оксида церия(IV) и их использование в процессах селективного каталитического восстановления (СКВ), а также описывается компактная система очистки отработавших газов. Согласно некоторым аспектам, катализатор включает, по меньшей мере, 91 мас.% оксида церия(IV) и от 0,1 до 9 мас.% оксида ниобия(V) или оксида тантала(V), легирующего оксид церия(IV). В то время как традиционные катализаторы СКВ могут дезактивироваться при повышенных температурах, легированные оксиды церия(IV), в частности, материалы, имеющие низкую степень легирования и содержащие лишь 1 или 2 мас.% Nb2O5 или Ta2O5, активируются в отношении превращения NOx посредством прокаливания. Кроме того, легированные оксиды церия(IV) оказываются предпочтительными для применения каталитических фильтров SCRF®, включая систему очистки отработавших газов, которая включает улавливающий твердые частицы фильтр для дизельного двигателя, имеющий впуски и выпуски, и двухфункциональный катализатор, нанесенный на впуски и/или выпуски. По сравнению с традиционными катализаторами СКВ, легированные оксидом ниобия(V) или оксидом тантала(V) оксиды церия(IV) обеспечивают присутствие NO2 на более высоком уровне. Поскольку единый катализатор может одновременно использоваться для СКВ и окисления сажи, разработчики могут уменьшать размер, сложность и стоимость систем очистки отработавших газов.

Соответственно, согласно одному аспекту, настоящее изобретение предлагает способ селективного каталитического восстановления (СКВ). Данный способ включает селективное восстановление газообразной смеси, включающей оксиды азота, в присутствии восстановителя и катализатора. Катализатор включает, по меньшей мере, 91 мас.% оксида церия(IV) и от 0,1 до 9 мас.% оксида ниобия(V) или оксида тантала(V), легирующего оксид церия(IV). Катализатор прокаливается при температуре в пределах интервала от 600°C до 1000°C.

Согласно еще одному аспекту, катализаторы изготавливаются посредством пропитывания оксида церия(IV) водным раствором, включающим растворимую в воде соль ниобия или тантала, и после этого осуществляется прокаливание пропитанного оксида церия(IV).

Согласно настоящему изобретению, предлагается также компактная система очистки отработавших газов для дизельного транспортного средства. Данная система включает улавливающий твердые частицы фильтр для дизельного двигателя, имеющий впуски и выпуски, и двухфункциональный катализатор, нанесенный на впуски и/или выпуски. Катализатор включает, по меньшей мере, 80 мас.% оксида церия(IV) и от 0,1 до 20 мас.% оксида ниобия(V) или оксида тантала(V), легирующего оксид церия(IV). Катализатор прокаливается при температуре в пределах интервала от 600°C до 1000°C.

Авторы настоящего изобретения неожиданно обнаружили, что легированные оксидом ниобия(V) и оксидом тантала(V) оксиды церия(IV), в частности, материалы, содержащие на низком уровне Nb2O5 или Ta2O5, активируются в отношении превращения NOx посредством прокаливания. Легированные оксиды церия(IV) являются исключительно пригодными для использования в целях селективного каталитического восстановления, в частности, NH3-СКВ. Катализаторы, имеющие низкое содержание оксида ниобия(V) или оксида тантала(V) на оксиде церия(IV), составляющее лишь 1 или 2 мас.%, после прокаливания при высоких температурах, таких как 1000°C, демонстрируют превосходные характеристики восстановления NOx в температурном интервале от 150°C до 550°C, который представляет собой интерес для СКВ. С другой стороны, традиционные катализаторы СКВ на основе вольфрама теряют свою активность при повышенных температурах.

Кроме того, эти катализаторы оказываются предпочтительными для применения каталитических фильтров SCRF®, включая систему очистки отработавших газов, которая включает улавливающий твердые частицы фильтр для дизельного двигателя, имеющий впуски и выпуски, и двухфункциональный катализатор, нанесенный на впуски и/или выпуски. По сравнению с традиционными катализаторами СКВ, легированные оксидом ниобия(V) или оксидом тантала(V) оксиды церия(IV) обеспечивают присутствие NO2 на более высоком уровне. Поскольку единый катализатор может одновременно использоваться для СКВ и окисление сажи, разработчики могут уменьшать размер, сложность и стоимость систем очистки отработавших газов.

Краткое описание чертежей

Фиг. 1 представляет на графике параметр кристаллической решетки в зависимости от массового процентного содержания Nb2O5 для легированных оксидом ниобия(V) оксидов церия(IV), используемых в способе согласно настоящему изобретению, и сравнительных композиций, изготовленных согласно международной патентной заявке № WO 2012/004263.

Фиг. 2 представляет степень превращения NOx в зависимости от температуры для легированных оксидом ниобия(V) оксидов церия(IV), используемых в способе согласно настоящему изобретению, сравнительных композиций, изготовленных согласно международной патентной заявке № WO 2012/004263.

Фиг. 3 представляет степень превращения NOx в зависимости от температуры для оксида церия(IV), легированного 5% оксида ниобия(V), и сравнительного катализатора на основе вольфрама, а также представляет воздействие температуры прокаливания.

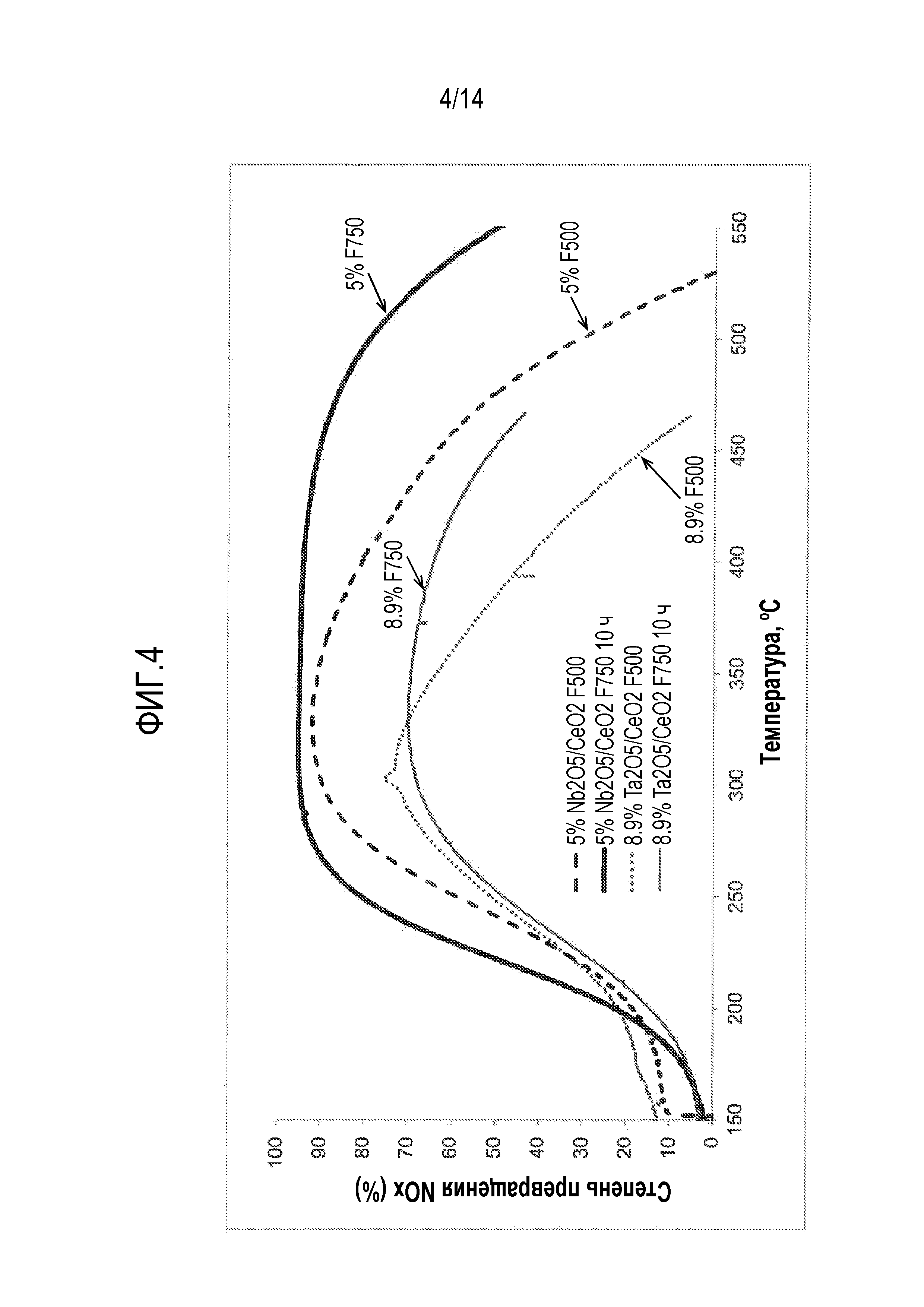

Фиг. 4 сопоставляет полученные степени превращения NOx в зависимости от температуры для оксида церия(IV), легированного 5% оксида ниобия(V), и оксида церия(IV), легированного 8,9% оксида тантала(V), а также представляет активирующий эффект прокаливания.

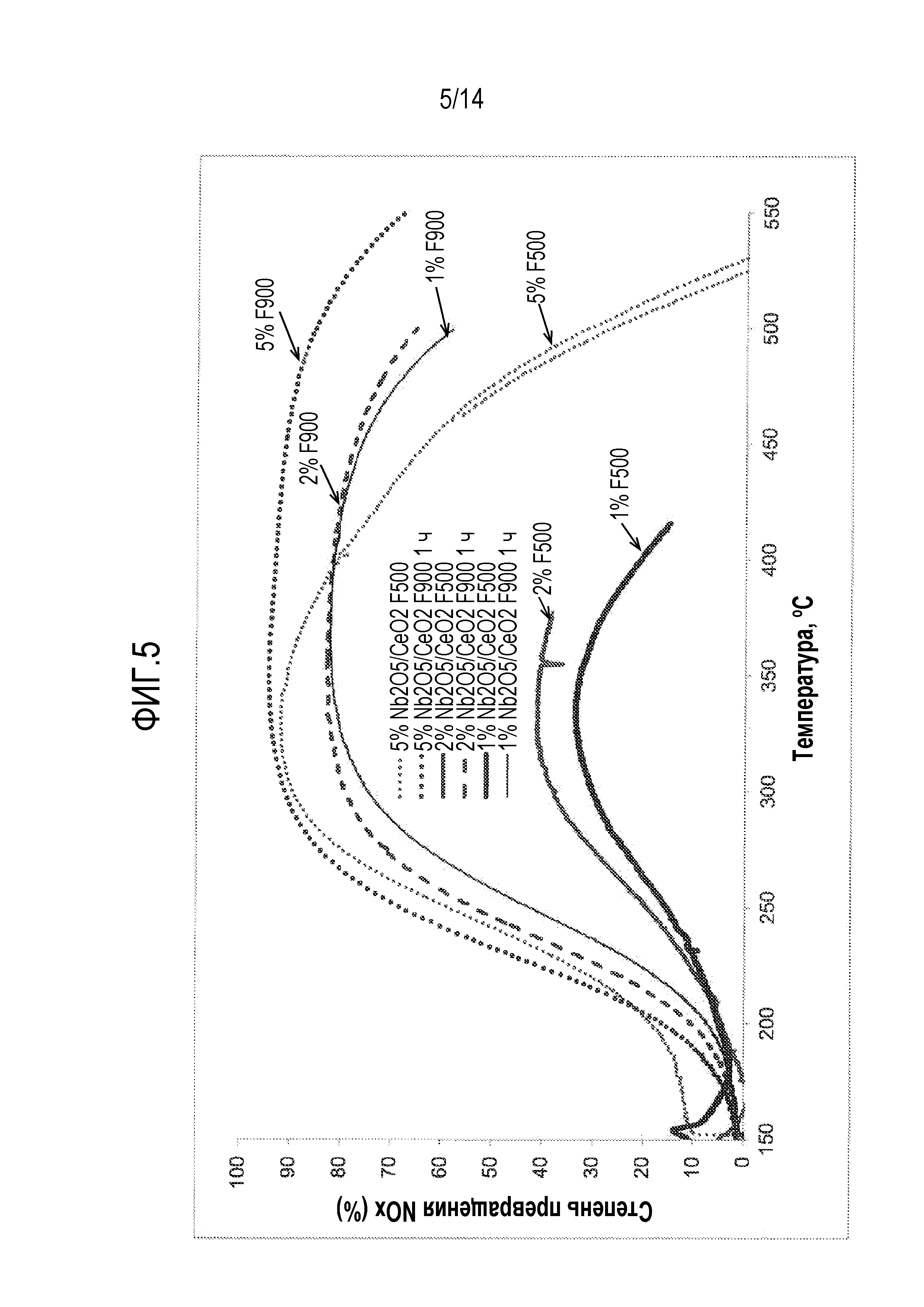

Фиг. 5 дополнительно иллюстрирует преимущества в отношении степени превращения NOx в результате прокаливания при повышенной температуре легированных оксидов церия(IV), содержащих от 1 до 5 мас.% оксида ниобия(V).

Фиг. 6 представляет воздействие температуры прокаливания на количество N2O, образующееся в процессе восстановления NOx в присутствии оксида церия(IV), легированного 5% оксида ниобия(V),.

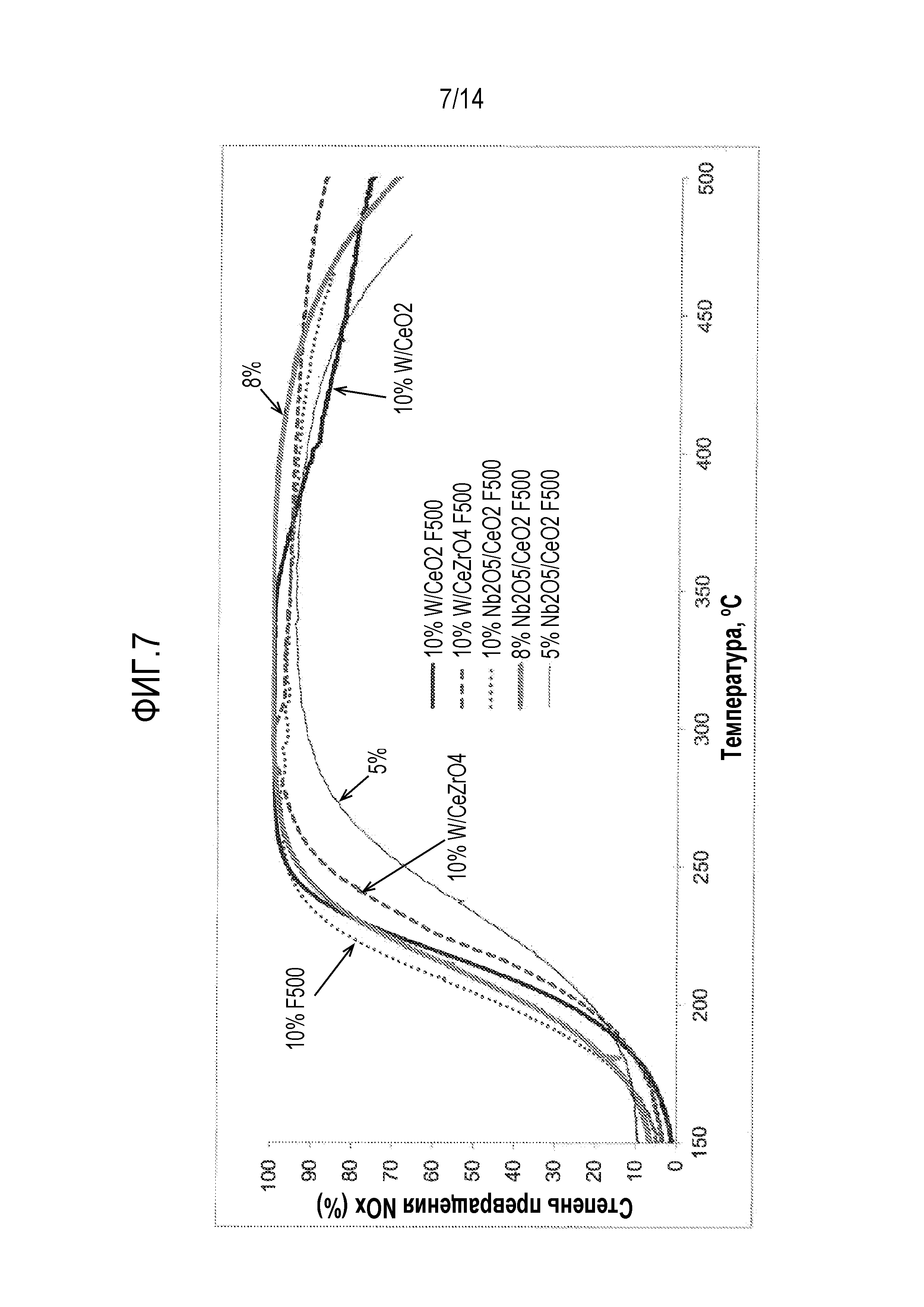

Фиг. 7 представляет на графике степень превращения NOx в зависимости от температуры для разнообразных легированных оксидом ниобия(V) оксидов церия(IV) и сравнительных катализаторов на основе вольфрама.

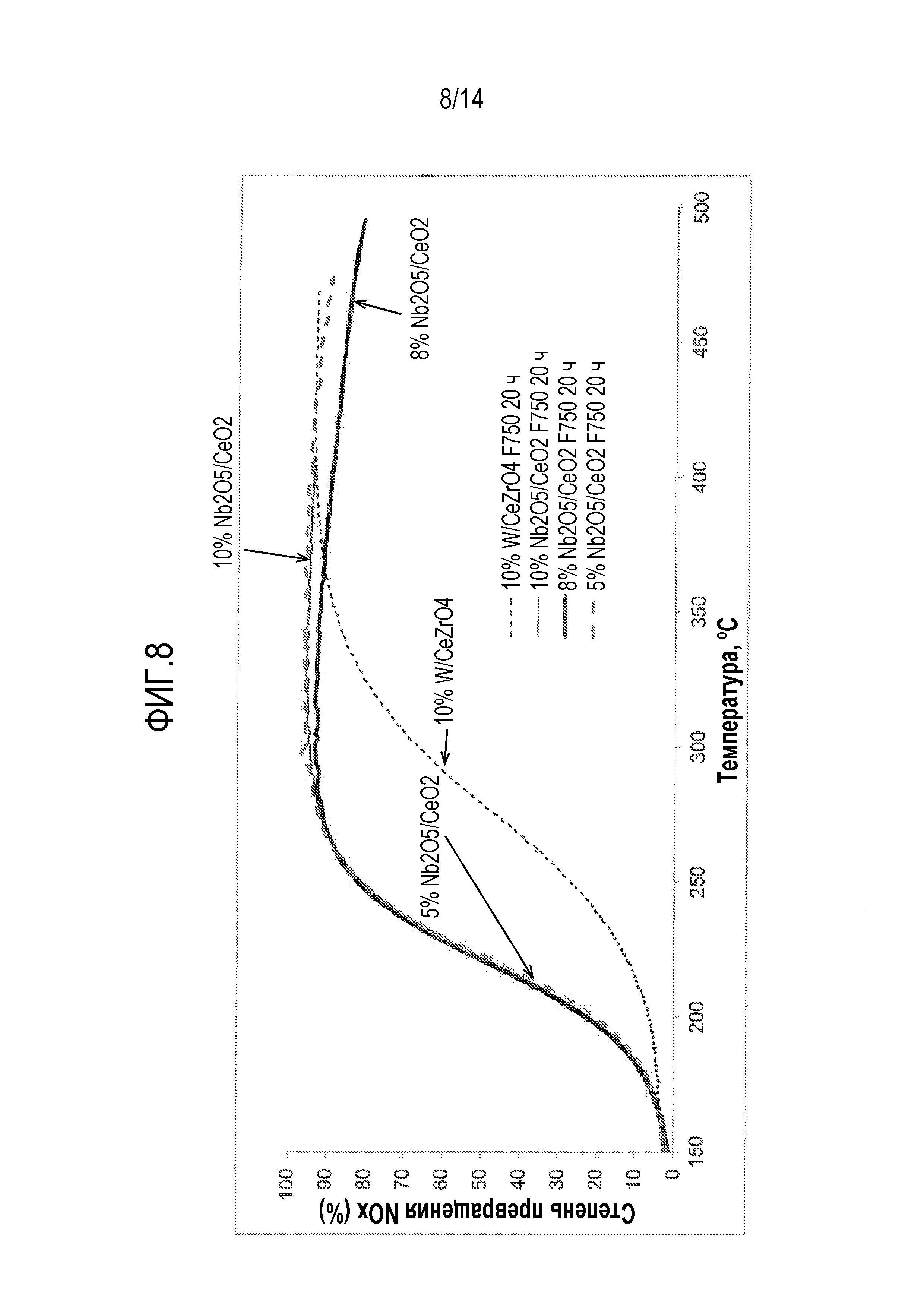

Фиг. 8 иллюстрирует воздействие продолжительного прокаливания на легированные оксидом ниобия(V) оксиды церия(IV) и сравнительный катализатор на основе вольфрама в отношении характеристик превращения NOx.

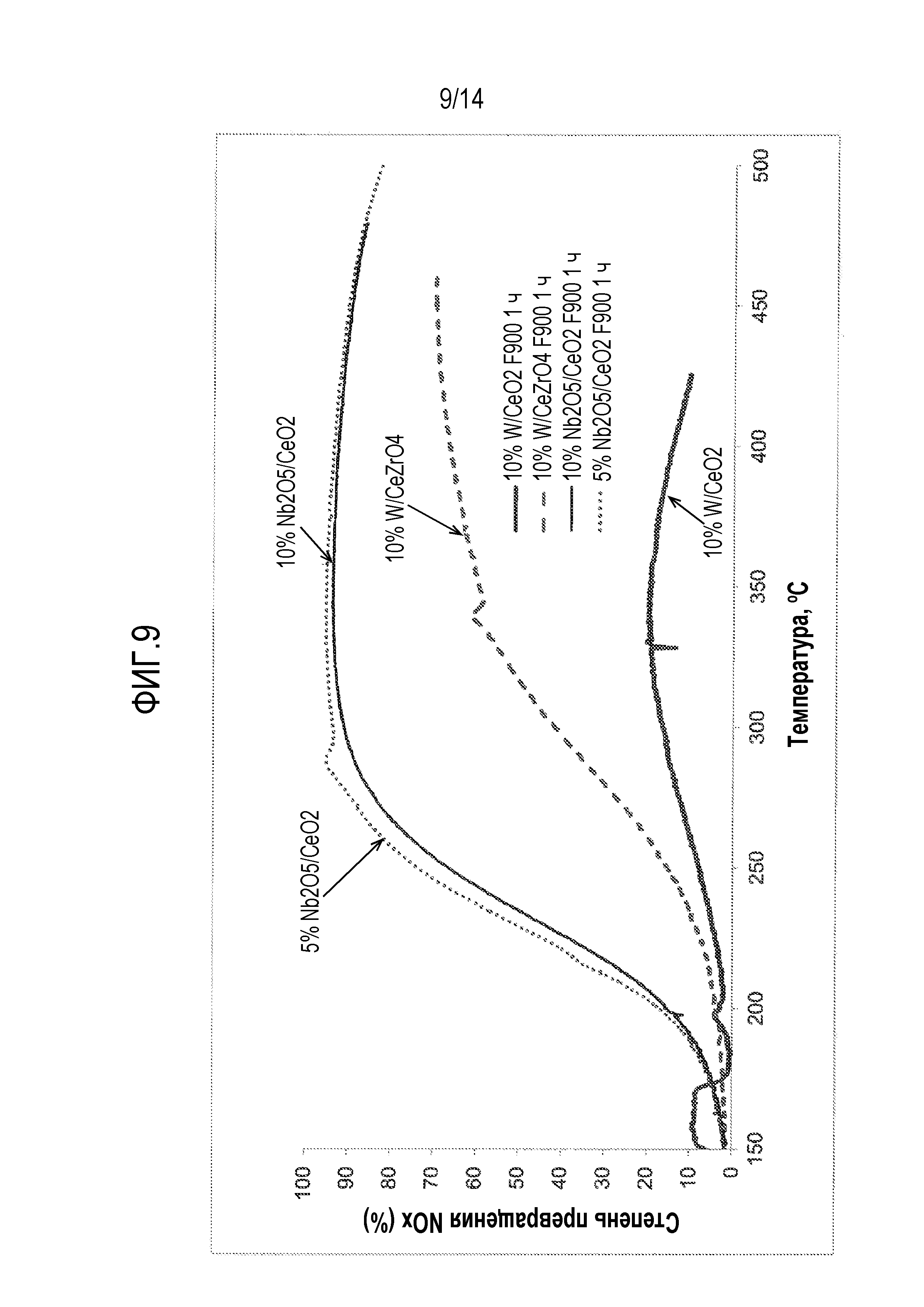

Фиг. 9 представляет воздействие прокаливания при 900°C на характеристики превращения NOx легированных оксидом ниобия(V) оксидов церия(IV) и сравнительных катализаторы на основе вольфрама.

Фиг. 10 представляет воздействие гидротермического старения в обедненной топливной смеси (ГСО) на характеристики превращения NOx легированных оксидом ниобия(V) оксидов церия(IV) и сравнительного катализатора на основе вольфрама.

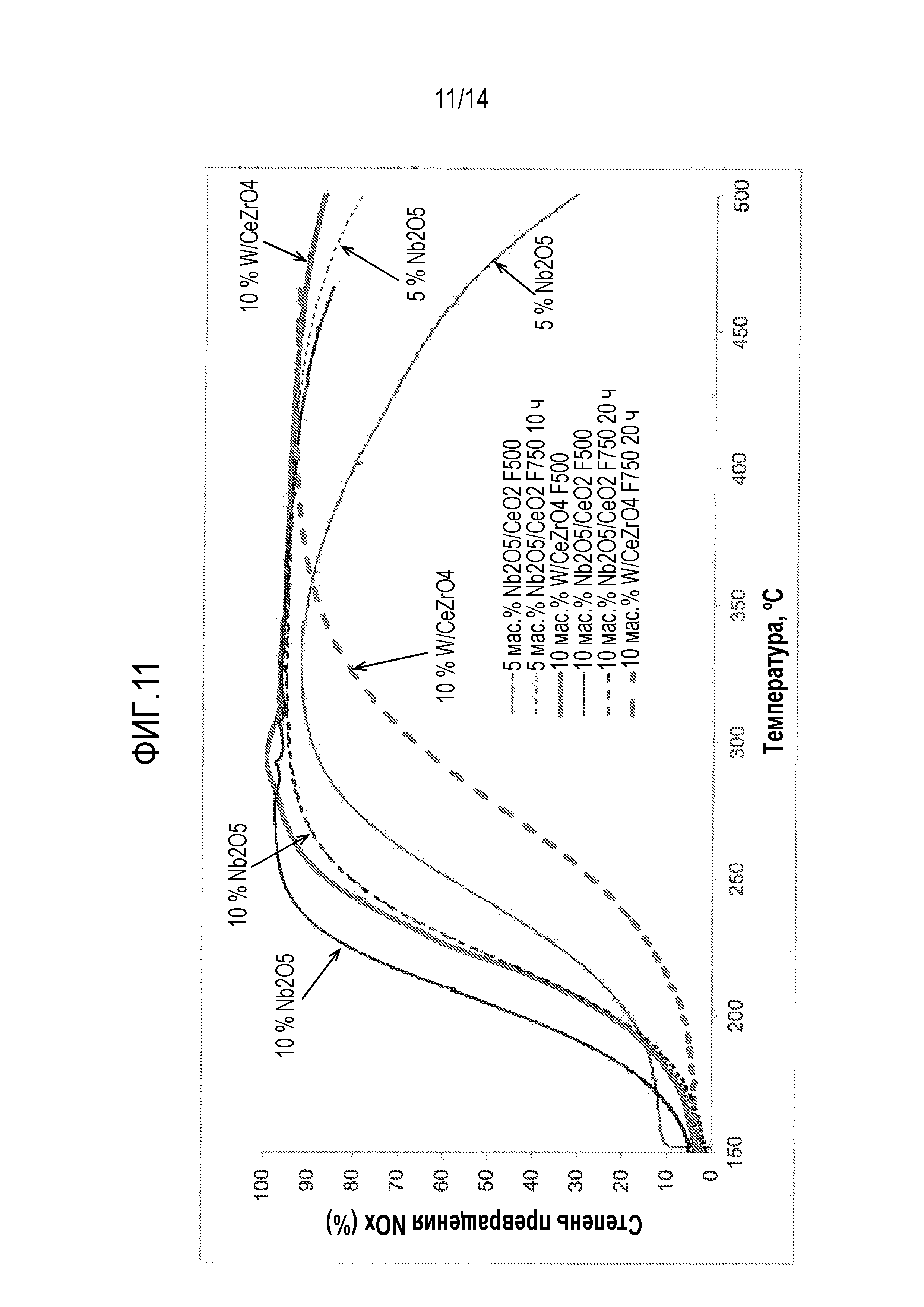

Фиг. 11 представляет на графике степень превращения NOx в зависимости от температуры для разнообразных легированных оксидом ниобия(V) оксидов церия(IV) и сравнительных катализаторов на основе вольфрама и демонстрирует активирующее воздействие прокаливания на легированные оксидом ниобия(V) оксиды церия(IV).

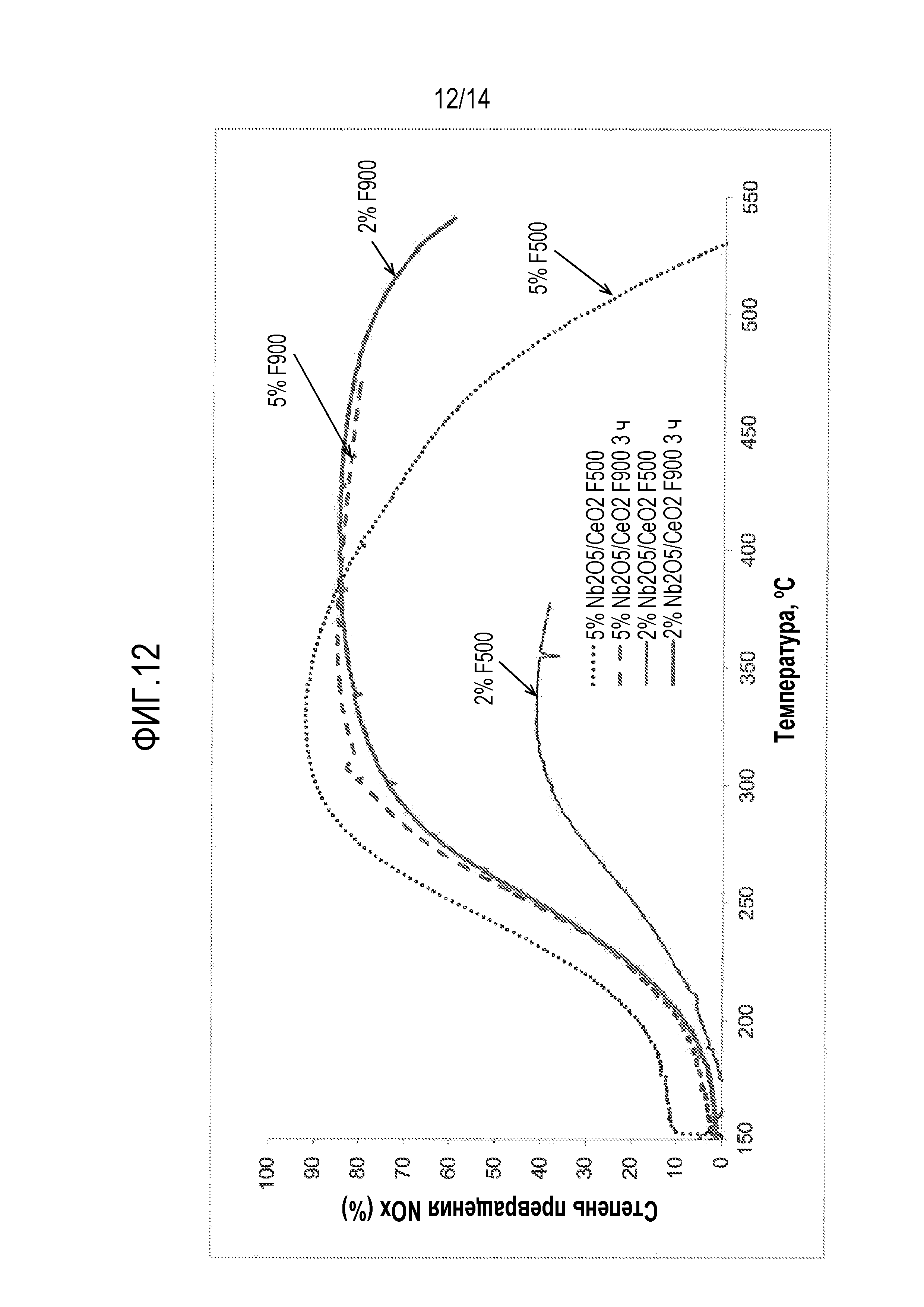

Фиг. 12 сопоставляет полученные степени превращения NOx в зависимости от температуры для легированных оксидом ниобия(V) оксидов церия(IV) и демонстрирует активирующее воздействие прокаливания при повышенной температуре.

Фиг. 13 представляет степень превращения NOx в зависимости от температуры для подвергнутых гидротермическому старению в обедненной топливной смеси легированных оксидом ниобия(V) оксидов церия(IV) и сравнительных содержащих обменное железо ферриеритов в присутствии или при отсутствии NO2.

Фиг. 14 представляет на графике степень превращения NOx, концентрацию NO2 и концентрацию N2O в зависимости от температуры для подвергнутых гидротермическому старению в обедненной топливной смеси легированных оксидом ниобия(V) оксидов церия(IV) и сравнительных содержащих обменное железо ферриеритов.

Подробное описание изобретения

Согласно одному аспекту настоящего изобретения, предлагается способ селективное каталитическое восстановление (СКВ). В данном способе газообразная смесь, включающая оксиды азота селективно восстанавливается в присутствии восстановителя и катализатора на основе легированного оксида церия(IV). Оксиды азота (главным образом, NO и NO2) восстанавливаются до N2, в то время как восстановитель окисляется. Когда аммиак присутствует в качестве восстановителя, N2 также представляет собой продукт окисления. В идеальном случае продукты реакции представляют собой только вода и N2, хотя NH3 в некотором количестве обычно окисляется воздухом до NO или N2O.

Процесс СКВ предпочтительно осуществляется при температуре, составляющей, по меньшей мере, 100°C, предпочтительнее при температурах в пределах интервала от 100°C до 650°C, еще предпочтительнее от 110°C до 600°C и наиболее предпочтительно от 150°C до 550°C. Газообразная смесь, включающая оксиды азота, может содержать один или несколько газов, представляющих собой NO, NO2 и N2O, помимо других газов, не представляющих собой NOx, таких как N2, O2, CO, CO2 и H2O. Как правило, отработавший газ будет содержать от 1 до 10000 частей на миллион, более вероятно от 10 до 1000 частей на миллион и еще более вероятно, от 50 до 500 частей на миллион NO.

Катализаторы, пригодный для использования в процессе СКВ, включают оксид церия(IV), легированный оксидом ниобия(V) (Nb2O5) или оксидом тантала(V) (Ta2O5). В частности, катализаторы включают, по меньшей мере, 91 мас.% оксида церия(IV) и от 0,1 до 9 мас.% оксида ниобия(V) или оксида тантала(V), легирующего оксид церия(IV). Предпочтительно, катализаторы включают от 91 до 99,5 мас.% оксида церия(IV) и от 0,5 до 9 мас.% оксида ниобия(V) или оксида тантала(V). Более предпочтительными являются катализаторы, включающие от 92 до 99 мас.% оксида церия(IV) и от 1 до 8 мас.% оксида ниобия(V) или оксида тантала(V). Наиболее предпочтительными являются катализаторы, включающие, по меньшей мере, 95 мас.% оксида церия(IV), предпочтительно от 95 до 99 мас.% оксида церия(IV) и от 1 до 5 мас.% оксида ниобия(V) или оксида тантала(V). Особенно предпочтительными являются катализаторы, включающие оксид церия(IV), легированный оксидом ниобия(V).

Предпочтительные для использование оксиды церия(IV) имеют высокую удельную площадь поверхности, составляющую, в частности, более чем 50 м2/г и предпочтительнее более чем 100 м2/г. В продаже присутствуют подходящие оксиды церия(IV), имеющие высокую удельную площадь поверхности. Примеры включают оксид церия(IV) HSA20 от компании Rhodia, оксиды церия, имеющие высокую удельную площадь поверхности, которые поставляют компании MolyCorp, HEFA Rare Earth, NanoOxides или другие поставщики, и подобные материалы. Подходящие оксиды церия(IV), имеющие высокую удельную площадь поверхности, можно также синтезировать, как описывают, например, патенты США №№ 7094383, 5063193, 4859432 и 4661330, описания которых включаются в настоящий документ посредством ссылки, а также международная патентная заявка PCT № WO 2001/036332 и европейский патент № EP 0444470.

Термином "легированный" авторы настоящего изобретения обозначают, что ниобий или тантал интегрируется в кристаллическую структуру оксида церия(IV), образуя, как правило, смешанный оксид, например, двойной оксид ниобия(V) и церия(IV) или двойной оксид тантала(V) и церия(IV). Легированный оксид церия(IV) может быть идентифицирован как имеющий уменьшенный параметр кристаллической решетки по сравнению с нелегированным оксидом церия(IV), поскольку легирующий элемент (например, Nb или Ta), как правило, имеет меньший ионный радиус по сравнению с церием. Ниобий или тантал могут равномерно распределяться в объеме кристаллической решетки или присутствовать в повышенной концентрации в поверхностном или приповерхностном слое кристаллической решетки оксида церия(IV). Здесь оксид церия(IV) образуется до введения ниобия, или оксид церия(IV) и оксид ниобия(V) образуются практически одновременно, как, например, в процессе соосаждения. Например, ниобий или тантал наносятся на частицы оксида церия(IV). Таким образом, "легированный оксид церия(IV)" отличается от физических смесей оксидов и не представляет собой композицию, в которой оксид церия(IV) образуется в присутствии предварительного изготовленных частиц оксида ниобия(V) или оксида тантала(V). Такие предварительно изготовленные композиции описываются в качестве примеров 9 и 10 международной патентной заявки PCT № WO 2012/004263. Таким образом, согласно определенным вариантам осуществления, в катализаторе отсутствует или практически отсутствует физическое покрытие оксида ниобия(V) или оксида тантала(V) на оксиде церия(IV), а также отсутствует или практически отсутствует физическое покрытие оксида церия(IV) на оксиде ниобия(V) или оксиде тантала(V).

У предпочтительных легированных оксидом ниобия(V) или оксидом тантала(V) оксидов церия(IV) параметр кристаллической решетки уменьшается в значительной степени по сравнению с параметром кристаллической решетки нелегированного оксида церия(IV). Такое сжатие кристаллической решетки может свидетельствовать, что оксид ниобия(V) или оксид тантала(V) становится частью каркаса кристаллической решетки. Параметр кристаллической решетки легированного оксидом ниобия(V) или оксидом тантала(V) оксида церия(IV) составляет предпочтительно, по меньшей мере, 0,02% меньше и предпочтительнее, по меньшей мере, 0,04% меньше, чем параметр кристаллической решетки нелегированного оксида церия(IV). Авторы настоящего изобретения неожиданно обнаружили, что такое сжатие кристаллической решетки может наблюдаться, даже когда катализатор прокаливается при относительно низкой температуре, составляющей, например, 500°C. Как представлено на фиг. 1, сжатие кристаллической решетки становится очевидным при увеличении содержания оксида ниобия(V), когда легированный оксидом ниобия(V) оксид церия(IV) изготавливается методом пропитывания, который описывается ниже в примерах 1-3. С другой стороны, такая степень сжатия кристаллической решетки не наблюдается, когда оксид церия(IV) образуется в присутствии оксида ниобия(V), как описывается в международной патентной заявке № WO 2012/004263 и воспроизводится ниже в сравнительных примерах 4-6.

Согласно одному подходящему синтетическому подходу, легированный оксид церия(IV) изготавливается посредством пропитывания оксида церия(IV) водным раствором, содержащим растворимую соль ниобия или тантала, которая обычно представляет собой ацетат, нитрат, галогенид, оксалат или подобную соль, например, хлорид ниобия(V), нитрат ниобия(III), комплексный оксалат аммония и ниобия(V) или хлорид тантала(V). Если это желательно, может использоваться вода в достаточном количестве для образования суспензии. В качестве альтернативы, количество воды может сокращаться до минимума, как в методе пропитывания по влагоемкости. Может также использоваться механическое смешивание во влажном состоянии (см. европейский патент № EP 2368628). В любом случае, вода затем обычно удаляется посредством высушивания, и продукт прокаливается, образуя легированный оксидом ниобия(V) или оксидом тантала(V) оксид церия(IV). Что касается примерного метода пропитывания, см. публикацию патентной заявки США № 2013/0121902, описание которой включается в настоящий документ посредством ссылки.

Подложка из легированного оксида церия(IV) может также изготавливаться посредством соосаждения оксида церия(IV) и оксида ниобия(V) или оксида тантала(V) из водной среды. В таком случае водный раствор, содержащий растворенные соли церия и ниобия или тантала объединяется с водным раствором, содержащим аммиак, карбонат аммония или другое основное соединение. Может добавляться пероксид водорода, который дополнительно способствует осаждению. Продукт выделяется, промывается, высушивается и прокаливается, и образуется легированный оксидом ниобия(V) или оксидом тантала(V) оксид церия(IV). Поскольку определенные соединения ниобия гидролизуется быстрее, чем соответствующие соединения церия, в результате соосаждения может получаться подложка, имеющая вставки оксида ниобия(V), разделенные оксидом церия(IV). Что касается примерных методов соосаждения, см. патент США № 6605264 и европейский патент № EP 2368628, описание которых включаются в настоящий документ посредством ссылки.

Содержащие легированный оксидом ниобия(V) или оксидом тантала(V) оксид церия(IV) катализаторы прокаливаются при температуре в пределах интервала от 600°C до 1000°C, предпочтительно от 700°C до 950°C и предпочтительнее от 750°C до 900°C. Прокаливание может осуществляться в течение короткого периода, составляющего, например, менее чем час, или этот период может быть более продолжительным, составляя, например, 24 часа. Авторы настоящего изобретения неожиданно обнаружили, что прокаливание активирует легированные оксидом ниобия(V) или оксидом тантала(V) оксиды церия(IV) по отношению к восстановлению NOx. Даже катализаторы, которые сдержат лишь 1 или 2 мас.% оксида ниобия(V) или оксида тантала(V), подвергаются значительной активации, когда они прокаливаются при повышенной температуре.

Катализаторы предпочтительно прокаливаются на воздухе. Однако если это желательно, они могут подвергаться гидротермической обработке. Таким образом, катализатор может подвергаться старению при одновременном воздействии тепла и влаги. Типичные условия для гидротермического старения могут представлять собой, например, температуру от 500°C до 900°C в присутствии вводимого водяного пара.

Для некоторых легированных оксидом ниобия(V) или оксидом тантала(V) оксидов церия(IV) прокаливание (и/или гидротермическое старение) может способствовать частичной миграции оксида ниобия(V) или оксида тантала(V) к поверхности катализатора. Степень этой миграции может измеряться с использованием рентгеновская фотоэлектронной спектроскопии или других подходящих методов. Согласно одному аспекту, содержащий легированный оксид церия(IV) катализатор имеет на своей поверхности молярное соотношение ниобия или тантала и церия, которое увеличивается, по меньшей мере, в два раза посредством прокаливания. Согласно другому аспекту, содержащий легированный оксид церия(IV) катализатор имеет на своей поверхности молярное соотношение ниобия или тантала и церия, составляющее более чем 0,2 и предпочтительно более чем 0,3.

Степень, в который оксид ниобия(V) или оксид тантала(V) мигрирует к поверхности катализатора, может быть выражена посредством коэффициента распределения Q, который определяется следующим выражением:

Q=(Eповерхность/Ceповерхность)/(Eобъем/Ceобъем)

В этом выражении Eповерхность/Ceповерхность представляет собой молярное соотношение ниобия или тантала и церия, измеренное на поверхности катализатора методом рентгеновской фотоэлектронной спектроскопии, и Eобъем/Ceобъем представляет собой молярное соотношение ниобия или тантала и церия в объемном образце катализатора. В случае легированных оксидом ниобия(V) и оксидом тантала(V) оксидов церия(IV), пригодных для использования согласно настоящему изобретению, Q предпочтительно составляет более чем 1,5 и предпочтительнее имеет значение в пределах интервала от 2 до 10.

Могут присутствовать дополнительные подложечные материалы, такие как цеолиты, глины, оксиды алюминия, двойные оксиды кремния и алюминия, оксид циркония(IV), оксид титана(IV) или подобные материалы, при том условии, что подложка включает, по меньшей мере, 91 мас.% оксида церия(IV) и от 0,1 до 9 мас.% оксида ниобия(V) или оксида тантала(V), легирующего оксид церия(IV). Согласно определенным вариантам осуществления, катализатор или каталитическое изделие согласно настоящему изобретению включает аккумулирующий аммиак материал, такой как цеолит. Аккумулирующий аммиак материал может присутствовать вместе с оксидом церия(IV) как смешанный оксид, как покрытие на частицах оксида церия(IV), как компонент пористого оксидного покрытия или экструдируемая паста, содержащая оксид церия(IV), и/или как дискретный пояс или слой, прилегающий или ближайший по отношению к поясу или слою, содержащему оксид церия(IV).

Согласно определенным вариантам осуществления, в подложке или катализаторе в целом отсутствует или практически отсутствует оксид циркония(IV). Согласно определенным вариантам осуществления, в подложке или катализаторе в целом отсутствует или практически отсутствует оксид алюминия или двойной оксид кремния и алюминия. Согласно определенным вариантам осуществления, в подложке или катализаторе в целом отсутствует или практически отсутствует оксид титана(IV). Согласно определенным вариантам осуществления, в подложке или катализаторе в целом отсутствуют или практически отсутствуют цеолиты. Согласно определенным вариантам осуществления, в подложке или катализаторе в целом отсутствуют или практически отсутствуют глины. При использовании в настоящем документе термин "практически отсутствующий компонент" означает, что содержание этого компонента в подложке или катализаторе составляет менее чем 0,1 мас.% или даже менее чем 0,01 мас.%.

Легированные оксиды церия(IV) являются пригодными для использования в процессах СКВ, в частности, NH3-СКВ, и особенно в процессах СКВ, где присутствуют большие количества серы. Согласно определенным вариантам осуществления, катализатор СКВ является пригодным для использования в очистке отработавшего газа, который образуется в результате сгорания топлива на углеводородной основе, в котором содержание серы составляет более чем 10 частей на миллион, например, более чем 15 частей на миллион, более чем 50 частей на миллион, более чем 100 частей на миллион, более чем 500 частей на миллион, более чем 1000 частей на миллион или более чем 5000 частей на миллион, и такой отработавший газ можно очищать, осуществляя меньшее число регенераций (например, по меньшей мере, на 20% меньше, по меньшей мере, на 35% меньше или, по меньшей мере, на 50% меньше регенераций) по сравнению с катализаторами СКВ на основе цеолитов, оксида ванадия(V) и/или нелегированного оксида церия(IV).

Катализатор включает, по меньшей мере, 80 мас.% оксида церия(IV) и от 0,1 до 20 мас.% оксида ниобия(V) или оксида тантала(V), легирующего оксид церия(IV). Катализатор прокаливается при температуре в пределах интервала от 600°C до 1000°C и предпочтительно от 700°C до 950°C. В нормальных условиях эксплуатации транспортного средства катализатор предпочтительно промотирует селективное каталитическое восстановление газообразных смесей, включающих оксиды азота, в присутствии восстановителя, и при этом диоксид азота сохраняется в достаточной концентрации, чтобы обеспечивать пассивное окисление сажи посредством катализатора. В предпочтительных системах очистки отработавших газов в качестве восстановителя используется азотистое соединение, предпочтительно аммиак. В предпочтительных системах очистки отработавших газов катализатор включает от 1 до 15 мас.%, предпочтительно от 1 до 10 мас.% и предпочтительнее от 1 до 5 мас.%, оксида ниобия(V) или оксида тантала(V).

Согласно определенным аспектам настоящего изобретения, предлагается каталитическое пористое оксидное покрытие. Пористое оксидное покрытие, включающее катализатор, описанный в настоящем документе, предпочтительно наносится посредством раствора, взвеси или суспензии. Помимо катализатора, пористое оксидное покрытие может включать некаталитические компоненты, такие как наполнители, связующие вещества, стабилизаторы, реологические модификаторы и другие добавки, в том числе одно или несколько веществ, представляющих собой оксид алюминия, диоксид кремния, non-цеолит диоксид кремния оксид алюминия, оксид титана(IV), оксид циркония(IV), оксид церия(IV). Согласно определенным вариантам осуществления, каталитическая композиция может включать порообразующие вещества, такие как графит, целлюлоза, крахмал, полиакрилат, полиэтилен и подобные вещества. Эти дополнительные компоненты не обязательно должны катализировать желательную реакцию, но вместо этого они повышают эффективность каталитического материала, например, посредством увеличения температурного интервала его эксплуатации, увеличения контактной удельной площади поверхности катализатора, увеличения адгезии катализатора по отношению к подложке и т. д. Согласно определенным вариантам осуществления, содержание пористого оксидного покрытия составляет более чем 0,3 г/дюйм3 (18,3 мг/см3), в том числе более чем 1,2 г/дюйм3 (73,2 мг/см3), более чем 1,5 г/дюйм3 (91,5 мг/см3), более чем 1,7 г/дюйм3 (103,7 мг/см3) или более чем 2,00 г/дюйм3 (122,0 мг/см3), и предпочтительно менее чем 3,5 г/дюйм3 (213,5 мг/см3), такой как менее чем 2,5 г/дюйм3 (152,5 мг/см3). Согласно определенным вариантам осуществления, содержание пористого оксидного покрытия, которое наносится на подложку, составляет от приблизительно 0,8 до 1,0 г/дюйм3 (от 48,8 до 61,0 мг/см3), от 1,0 до 1,5 г/дюйм3 (от 61,0 до 91,5 мг/см3) или от 1,5 до 2,5 г/дюйм3 (от 91,5 до 152,2 мг/см3).

Подходящие пористые оксидные покрытия включают поверхностные покрытия, покрытия, которые частично проникают в подложку, покрытия, которые пронизывают подложку, или их некоторые сочетания. Две из наиболее распространенных конструкций подложки представляют собой пластинчатая и ячеистая подложки. Предпочтительные подложки, в частности, для мобильных устройств, представляют собой проточные монолиты, имеющие так называемую ячеистую геометрию, которые включают многочисленные прилегающие друг к другу параллельные каналы, которые являются открытыми на обоих концах и, как правило, проходят от впускной поверхности до выпускной поверхности подложки, и в результате этого получается высокое соотношение площади поверхности и объема. Для определенных приложений ячеистый проточный монолит предпочтительно имеет высокую плотность ячеек, которая составляет, например, приблизительно от 600 до 800 ячеек на квадратный дюйм (от 93 до 124 ячеек на 1 см2), и/или среднюю толщину внутренних стенок, которая составляет приблизительно от 0,18 до 0,35 мм и предпочтительно приблизительно от 0,20 до 0,25 мм. Для других определенных приложений ячеистый проточный монолит предпочтительно имеет низкую плотность ячеек, составляющую приблизительно от 150 до 600 ячеек на квадратный дюйм (от 9 до 93 ячеек на 1 см2) и предпочтительнее приблизительно от 200 до 400 ячеек на квадратный дюйм (от 13 до 26 ячеек на 1 см2). Предпочтительные ячеистые монолиты являются пористыми. Помимо кордиерита, карбида кремния, нитрида кремния, керамических материалов и металлов, другие материалы, которые могут использоваться в качестве подложки, включают нитрид алюминия, нитрид кремния, титанат алюминия, α-оксид алюминия, муллит, например, игольчатый муллит, поллуцит, термит, такой как Al2O3/Fe, Al2O3/Ni или B4C/Fe, или композиты, включающие в качестве компонентов любое два или более из перечисленных выше материалов. Предпочтительные материалы представляют собой кордиерит, карбид кремния и титанат алюминия.

Катализаторы пластинчатого типа имеют меньшие перепады давления и проявляют меньшую подверженность закупориванию и засорению, чем катализаторы ячеистого типа, что представляет собой преимущество, обеспечивающее высокую эффективность стационарных устройств, но пластинчатые конструкция могут оказываться значительно более крупными и более дорогостоящими. Ячеистая конфигурация, как правило, является меньше, чем пластинчатая конструкция, что представляет собой преимущество для мобильных устройств, но имеет более высокие перепады давления и легче подвергается закупориванию. Согласно определенным вариантам осуществления пластинчатая подложка изготавливается из металла, предпочтительно гофрированного металла.

Пористое оксидное покрытие может наноситься на проточную ячеистую подложку в некоторой зоне, такой как передняя зона, проходящая от впускной торца подложки на 5- 60% длины подложка, или задняя зона, проходящая от выпускного торца подложки на 5-60% длины подложки. Поверхностное пористое оксидное покрытие может наноситься на фильтр с проточными стенками на стороне впуска или на стороне выпуска.

Согласно определенным вариантам осуществления настоящего изобретения, предлагается каталитическое изделие, который включает подложку, помимо легированного оксидом ниобия(V) или оксидом тантала(V) оксида церия(IV). Согласно конкретному варианту осуществления, каталитическое изделие изготавливается способом, который включает стадии нанесения на подложку каталитической композиции, предпочтительно в качестве пористого оксидного покрытия, образующего слой, предшествующий или последующий по отношению, по меньшей мере, к одному нанесенному на подложку дополнительному слою другой композиции для обработки отработавшего газа. Один или несколько каталитических слоев на подложке, включая слой катализатора, располагаются как последовательные слои. При использовании в настоящем документе термин "последовательные" по отношению к слоям катализатора на подложке означает, что каждый слой находится в контакте с одним или несколькими прилегающими к нему слоями, и что каталитические слои на подожке в целом располагаются друг на друге.

Согласно определенным вариантам осуществления, катализатор наносится на подложку как первый слой, а следующая композиция, включающая катализаторы окисления, другие катализаторы восстановления, например, другой катализатор СКВ), поглощающие компоненты (например, поглощающие серу, воду и т. д.), или аккумулирующие NOx компоненты, наносится на подложку как второй слой. Согласно другим вариантам осуществления, катализатор наносится на подложку как второй слой, а другая композиция, такая как композиции, которые описаны выше, наносится на подложку как первый слой. При использовании в настоящем документе термины "первый слой" и "второй слой" используются для описания относительных положений, которые занимают слои катализаторов в каталитическом изделии по отношению к нормальному направлению потока отработавшего газа, который проходит через каталитическое устройство и/или над ним. При нормальных условиях потока отработавшего газа этот отработавший газ вступает в контакт с первым слоем перед тем, как он вступает в контакт со вторым слоем. Согласно определенным вариантам осуществления, второй слой наносится на инертную подложку как нижний слой, а первый слой представляет собой верхний слой, который наносится поверх второго слоя как последовательный ряд подслоев. Согласно таким вариантам осуществления, отработавший газ проникает в первый слой (и, следовательно, вступает с ним в контакт), прежде чем он вступает в контакт со вторым слоем, и после этого он возвращается через первый слой и выходит из каталитического компонента. Согласно другим вариантам осуществления, первый слой представляет собой первую зону, которая находится на расположенной выше по потоку части подложки, а второй слой наносится на подложку как вторая зона, причем вторая зона располагается ниже по потоку относительно первой зоны.

Согласно еще одному варианту осуществления, каталитическое изделие изготавливается способом, который включат стадии нанесения на подложку каталитической композиции, предпочтительно в качестве пористого оксидного покрытия, которое образует первую зону, и последующего нанесения на подложку, по меньшей мере, одной дополнительной композиции для обработки отработавшего газа, которая образует вторую зону, причем, по меньшей мере, часть первой зоны располагается ниже по потоку относительно второй зоны. В качестве альтернативы, каталитическая композиция может наноситься на подложку во второй зоне, которая располагается ниже по потоку относительно первой зоны, содержащей дополнительную композицию. Примерные дополнительные композиции представляют собой катализатор окисления, катализаторы восстановления, поглощающие компоненты (например, поглощающие серу, воду и т. д.), или аккумулирующие NOx компоненты.

Для уменьшения объема пространства, требуемого для системы очистки отработавших газов, согласно определенным вариантам осуществления, индивидуальные компоненты этой системы предназначаются для выполнения более чем одной функции. Например, нанесение катализатора на подложку фильтра с проточными стенками вместо проточной подложки служит для уменьшения общего размера системы очистки отработавших газов за счет того, что одна подложка может выполнять две функции, а именно, каталитическую обработку нежелательных компонентов в отработавшем газе и механическое удаление сажи из отработавшего газа. Соответственно, согласно определенным вариантам осуществления, подложка представляет собой ячеистый фильтр с проточными стенками или фильтр неполного потока. Фильтры с проточными стенками являются аналогичными проточным ячеистым подложкам в том, что они содержат множество прилегающих друг к другу параллельных каналов. Однако каналы проточных ячеистых подложек являются открытыми с обоих концов, в то время как каналы подложек с проточными стенками имеют один закрытый конец, причем закрытыми оказываются противоположные концы соседних каналов, и осуществляется чередование открытых и закрытых концов. Это чередование закрытых и открытых концов каналов препятствует, чтобы газ, поступающий через впускную поверхность подложки, свободно проходил через канал и выходил из него. Вместо этого отработавший газ поступает через переднюю поверхность подложки и проходит приблизительно половину длины канала, где он проталкивается сквозь стенки канала, прежде чем он поступает во вторую половину канала и выходит через обратную поверхность подложки.

Стенка подложки имеет такие значения пористости и размера пор, что через нее может проникать газ, но из газа улавливается основная часть твердых частиц, таких как сажа, когда газ проходит сквозь стенку. Предпочтительные подложки с проточными стенками представляют собой высокоэффективные фильтры. Фильтры с проточными стенками для использования согласно настоящему изобретению предпочтительно имеют эффективность, составляющую, по меньшей мере, 70%, по меньшей мере, приблизительно 75%, по меньшей мере, приблизительно 80% или, по меньшей мере, приблизительно 90%. Согласно определенным вариантам осуществления, эффективность составляет от приблизительно 75 до приблизительно 99%, от приблизительно 75 до приблизительно 90%, от приблизительно 80 до приблизительно 90% или от приблизительно 85 до приблизительно 95%. Здесь эффективность определяется по отношению к саже и другим частицам, имеющим аналогичные размеры, и к таким концентрациям твердых частиц, которые обычно присутствуют в отработавших газах традиционных дизельных двигателей. Например, твердые частицы в отработавших газах дизельных двигателей могут иметь размеры в интервале от 0,05 мкм до 2,5 мкм. Таким образом, эффективность может определяться на основании этого интервала или части этого интервала, например, от 0,1 до 0,25 мкм, от 0,25 до 1,25 мкм или от 1,25 до 2,5 мкм.

Пористость представляет собой меру процентной доли пустого пространства в пористой подложке, и с ней связано обратное давление в системе очистки отработавших газов: как правило, чем ниже пористость, тем выше обратное давление. Предпочтительная пористая подложка имеет пористость, составляющую от приблизительно 30 до приблизительно 80%, например, от приблизительно 40 до приблизительно 75%, от приблизительно 40 до приблизительно 65% или от приблизительно 50 до приблизительно 60%.

Взаимосвязность пор, измеренная как процентная доля суммарного объема пор в подложке, представляет собой степень, в которой поры, пустоты и/или каналы соединяются, образуя непрерывные пути, пронизывающие пористую подложку, насквозь, т. е. от впускной поверхности до выпускной поверхности. С другой стороны, взаимосвязность пор вычисляется по суммарному объему закрытых пор и объему пор, которые имеют соединение только с одной из поверхностей подложки. Пористая подложка имеет объемную взаимосвязность пор, составляющую предпочтительно, по меньшей мере, приблизительно 30% и предпочтительнее, по меньшей мере, приблизительно 40%.

Средний размер пор пористой подложки также является важным для фильтрации Средний размер пор может определяться любыми приемлемыми способами, включая ртутную порометрию. Средний размер пор пористой подложки должен принимать достаточно высокое значение, чтобы обеспечивать низкое обратное давление, обеспечивая в то же время достаточную эффективность за счет самой подложки, за счет присутствия слоя нагара сажи на поверхности подложки или за счет сочетания обоих этих факторов. Предпочтительные пористые подложки имеют средний размер пор, составляющий от приблизительно 10 до приблизительно 40 мкм, например, от приблизительно 20 до приблизительно 30 мкм, от приблизительно 10 до приблизительно 25 мкм, от приблизительно 10 до приблизительно 20 мкм, от приблизительно 20 до приблизительно 25 мкм, от приблизительно 10 до приблизительно 15 мкм и от приблизительно 15 до приблизительно 20 мкм.

Преимущество использования легированные оксидом ниобия(V) оксиды церия(IV) представляет собой способность покрывать впускные и выпускные каналы улавливающего твердые частицы фильтра для дизельного двигателя (ДФЧ) без обычных проблем в отношении чрезмерного окисления за счет доступного NO2, в частности, на впусках фильтров. Поскольку легированные оксидом ниобия(V) оксиды церия(IV) позволяют предотвращать накопление сажи посредством пассивного окисления, должна быть возможность увеличения периода времени между циклами горения для ДФЧ, что обеспечит экономию топлива. Легированные оксидом ниобия(V) оксиды церия(IV) могут также способствовать уменьшению температуры, требуемой для окисления сажи. Кроме того, способность использования катализатора СКВ для окисления сажи может, в некоторых случаях, преодолевать необходимость включения катализатор окисления для дизельных двигателей.

Как правило, изготовление экструдированного твердого изделия, содержащего катализатор, включает смешивание катализатора, связующего вещества, необязательного повышающего вязкость органического соединения и получение гомогенной пасты, которая затем добавляется в связующий/матричный компонент или соответствующее исходное вещество и необязательно стабилизированный оксид церия(IV) и/или неорганические волокна. Смесь уплотняется в устройстве для смешивания или перемешивания или в экструдере. В таких смесях содержатся органические добавки, такие как связующие вещества, порообразователи, пластификаторы, поверхностно-активные вещества, смазочные вещества, диспергирующие вещества, которые представляют собой технологические добавки для улучшения смачивания, и, таким образом, получается однородный материал. Получаемый в результате пластический материал затем подвергается формованию, в частности, посредством использования экструзионного пресса или экструдера, включающего экструзионную матрицу, и получаемые после формования изделия высушиваются и прокаливаются. Органические добавки "выгорают" в процессе прокаливания экструдированного твердого изделия. Отдельный катализатор может также представлять собой пористое оксидное покрытие или наноситься другим способом на экструдированное твердое изделие в форме одного или нескольких подслоев, которые находятся на поверхности или проникают полностью или частично в объем экструдированного твердого каталитического изделия.

Экструдированные твердые изделия, содержащие катализаторы согласно настоящее изобретение, как правило, имеют целостную структуру, включающую ячеистые параллельные каналы, имеющие одинаковые размеры и проходят от первого торца до второго торца изделия. Стенки каналов, которые определяют каналы, являются пористыми. Как правило, внешняя "оболочка" окружает множество каналов экструдированного твердого изделия. Может быть изготовлено экструдированное твердое изделие, имеющее поперечное сечение любой желательной формы, такой как круглая, квадратная или овальная. Индивидуальные каналы из множества каналов могут быть квадратными, треугольными, шестиугольными, круглыми и т. д. Каналы у первого (расположенного выше по потоку) конца может блокировать, например, подходящий керамический цемент, а каналы, которые не являются блокированными у первого (расположенного выше по потоку) конца, могут также блокироваться у второго (расположенного ниже по потоку) конца, образуя фильтр с проточными стенками. Как правило, конфигурация каналов, блокированных у первого (расположенный выше по потоку) конца напоминает шахматную доску с аналогичной конфигурацией блокированных и открытых расположенных ниже по потоку концов каналов.

Связующий/матричный компонент предпочтительно выбирается из группы, которую составляют кордиерит, нитриды, карбиды, бориды, интерметаллические соединения, алюмосиликат лития, шпинель, необязательно легированный оксид алюминия, источник диоксида кремния, оксид титана(IV), оксид циркония(IV), двойной оксид титана и циркония, циркон и смеси любых двух или более из данных соединений. Паста может необязательно содержать армирующие неорганические волокна, выбранные из группы, которую составляют углеродные волокна, стеклянные волокна, металлические волокна, борные волокна, волокна оксида алюминия, волокна диоксида кремния, волокна двойного оксида кремния и алюминия, волокна карбида кремния, волокна титаната калия, волокна бората алюминия и керамические волокна.

Содержащий оксид алюминия связующий/матричный компонент предпочтительно представляет собой гамма-оксид алюминия, но он может представлять собой любой другой переходный оксид алюминия, т. е. альфа-оксид алюминия, бета-оксид алюминия, хи-оксид алюминия, эта-оксид алюминия, ро-оксид алюминия, каппа-оксид алюминия, тета-оксид алюминия, дельта-оксид алюминия, легированный лантаном бета-оксид алюминия и смеси любых двух или более таких переходных оксидов алюминия. Оказывается предпочтительным, что оксид алюминия легируется, по меньшей мере, одним элементом, не представляющим собой алюминий, в целях повышения термической устойчивости оксида алюминия. Подходящие легирующие оксид алюминия элементы включают кремний, цирконий, барий, лантаниды и смеси любых двух или более из данных элементов. Подходящие легирующие элементы-лантаниды включают La, Ce, Nd, Pr, Gd и смеси любых двух или более из данных элементов.

Источники диоксида кремния могут представлять собой золь диоксида кремния, кварц, плавленый или аморфный диоксид кремния, силикат натрия, аморфный алюмосиликат, алкоксисилан, связующий кремнийорганический полимер, такой как метилфенилсилоксановый полимер, глина, тальк или смесь любых двух или более из данных веществ. В этом списке диоксид кремния может представлять собой чистый SiO2, полевой шпат, муллит, двойной оксид кремния и алюминия, двойной оксид кремния и магния, двойной оксид кремния и циркония, двойной оксид кремния и тория, двойной оксид кремния и бериллия, двойной оксид кремния и титана, тройной оксид кремния, алюминия и циркония, тройной оксид кремния, алюминия и магния, тройной оксид кремния, магния и циркония, тройной оксид кремния, алюминия и тория и смеси любых двух или более из данных веществ.

Катализатор предпочтительно диспергируется и предпочтительно равномерно диспергируется во всем объеме экструдированного каталитического изделия, которое предпочтительно представляет собой фильтр с проточными стенками. Согласно определенным вариантам осуществления, содержащий легированный оксид церия(IV) катализатор присутствует во всем объеме экструдированного каталитического изделия и, по меньшей мере, часть каталитического изделия (например, передняя зона, задняя зона, впускной слой, или выпускной слой) дополнительно насыщается металлом платиновой группы. Согласно таким вариантам осуществления, каталитическое изделие может служить в качестве нейтрализующего проскок аммиака катализатора, имеющего низкое обратное давление.

В том случае, где какое-либо из вышеупомянутых экструдированных твердых изделий представляет собой фильтр с проточными стенками, пористость фильтра с проточными стенками может составлять от 30 до 80%, в том числе от 40 до 70%. Пористость, объем пор и радиус пор можно измерять, например, используя метод ртутной порометрии.

Катализатор, описанный в настоящем документе, может катализировать селективную реакцию восстановителя, предпочтительно аммиака, с оксидами азота, в которой образуются элементарный азот (N2) и вода (H2O). Таким образом, согласно одному варианту осуществления, катализатор может иметь такой состав, который способствует восстановлению оксидов азота восстановителем, т. е. представлять собой катализатор СКВ). Примеры таких восстановителей включают углеводороды (например, C3-C6-углеводороды) и азотистые восстановители, такие как аммиак и аммиак-гидразин или любой подходящий предшественник аммиака, такой как карбамид ((NH2)2CO), карбонат аммония, карбамат аммония, гидрокарбонат аммония или формиат аммония.

Катализатор, описанный в настоящем документе, может также катализировать окисление аммиака. Таким образом, согласно еще одному варианту осуществления, содержащий легированный оксид церия(IV) катализатор может иметь такой состав, который способствует окислению аммиака кислородом, в частности, при таких концентрациях аммиака, которые, как правило, присутствуют ниже по потоку относительно катализатора СКВ (например, катализатор окисления аммиака (ОА), такой как катализатор, нейтрализующий проскок аммиака (НПА)). Согласно определенным вариантам осуществления, содержащий легированный оксид церия(IV) катализатор находится в верхнем слое, который покрывает окислительный нижележащий слой, причем данный нижележащий слой включает катализатор, представляющий собой металл платиновой группы (МПГ), или катализатор, не представляющий собой МПГ. Предпочтительный каталитический компонент в нижележащем слое покрывает подложку, имеющую высокую удельную площадь поверхности, включая, но не ограничиваясь этим, оксид алюминия.

Согласно еще одному варианту осуществления, операции СКВ и ОА осуществляются последовательно, причем для обоих процессов используется катализатор, представляющий собой катализатор, описанный в настоящем документе, и процесс СКВ осуществляется выше по потоку относительно процесса ОА. Например, каталитическая композиция СКВ может находиться на стороне впуска фильтра, и каталитическая композиция ОА может находиться на стороне выпуска фильтра.

Соответственно, предлагается способ восстановления соединений NOx или окисления NH3 в газе, который включает введение в контакт газа с каталитической композицией, описанной в настоящем документе, для каталитического восстановления соединений NOx в течение достаточного времени для снижения уровня содержания соединений NOx и/или NH3 в газе. Согласно определенным вариантам осуществления, предлагается каталитическое изделие, включающее нейтрализующий проскок аммиака катализатор, расположенный ниже по потоку относительно катализатора селективного каталитического восстановления (СКВ). Согласно таким вариантам осуществления, нейтрализующий проскок аммиака катализатор ускоряет окисление, по меньшей мере, части любого азотистого восстановителя, который остается неизрасходованным в процессе селективного каталитического восстановления. Например, согласно определенным вариантам осуществления, нейтрализующий проскок аммиака катализатор находится на стороне выпуска фильтра с проточными стенками, и катализатор СКВ находится расположенной выше по потоку стороне фильтра. Согласно другим определенным вариантам осуществления, нейтрализующий проскок аммиака катализатор находится на расположенном ниже по потоку торце проточной подложки, и катализатор СКВ находится на расположенном выше по потоку торце проточной подложки. Согласно другим вариантам осуществления, нейтрализующий проскок аммиака катализатор и катализатор СКВ находятся на отдельных блоках в составе системы очистки отработавших газов. Эти отдельные блоки могут находиться рядом и вступать в контакт друг с другом, или их может разделять определенное расстояние, при том условии, что они находятся в гидравлическом сообщении друг с другом, и при том условии, что блок катализатора СКВ располагается выше по потоку относительно блока нейтрализующего проскок аммиака катализатора.

Согласно определенным вариантам осуществления, процесс СКВ и/или ОА осуществляется при температуре, составляющей, по меньшей мере, 100°C. Согласно еще одному варианту осуществления, один и/или оба из этих процессов осуществляются при температуре от приблизительно 150°C до приблизительно 750°C. Согласно конкретному варианту осуществления, температурный интервал составляет от приблизительно 175 до приблизительно 550°C. Согласно еще одному варианту осуществления, температурный интервал составляет от 175 до 400°C. Согласно еще одному варианту осуществления, температурный интервал составляет от 450 до 900°C, предпочтительно от 500 до 750°C, от 500 до 650°C, от 450 до 550°C или от 650 до 850°C. Варианты осуществления, согласно которым используются температуры, составляющие более чем 450°C, оказываются особенно пригодными для использования в целях обработки отработавших газов от дизельных двигателей грузовых и легковых автомобилей, которые оборудованы системой очистки отработавших газов, включающих (необязательно каталитические) улавливающие твердые частицы фильтры для дизельных двигателей, которые активно регенерируются, например, посредством ввода углеводородов в систему очистки отработавших газов выше по потоку относительно фильтра, причем цеолитный катализатор для использования согласно настоящему изобретению располагается ниже по потоку относительно фильтра.

Согласно еще одному аспекту настоящего изобретения, предлагается способ восстановления соединений NOx и/или окисления NH3 в газе, который включает введение в контакт газа с катализатором, описанным в настоящем документе, в течение достаточного времени для снижения уровней содержания соединений NOx в газе. Способы согласно настоящему изобретению могут включать одну или несколько из следующих стадий: (a) накопление и/или сгорание сажи, которая находится в контакте с впуском каталитического фильтра; (b) введение азотистого восстановителя в поток отработавшего газа перед вступлением в контакт с каталитическим фильтром, предпочтительно без вмешательства в каталитические стадии, включающие обработку NOx и восстановителя; (c) образование NH3 над адсорбирующим катализатором NOx или накопителем NOx, и предпочтительное использование такого NH3 в качестве восстановителя в происходящей ниже по потоку реакции СКВ; (d) введение в контакт потока отработавшего газа с ДКО для окисления растворимой органической фракции (РОФ) на углеводородной основе и/или монооксида углерода до CO2, и/или окисление NO до NO2, который, в свою очередь, может использоваться для окисления твердых частиц в улавливающем твердые частицы фильтре; и/или восстановление твердых частиц (ТЧ) в отработавшем газе; (e) введение в контакт отработавшего газа с одним или несколькими устройствами проточных катализаторов СКВ в присутствии восстановителя для уменьшения концентрации NOx в отработавшем газе; и (f) введение в контакт отработавшего газа с нейтрализующим проскок аммиака катализатором, предпочтительно расположенным ниже по потоку относительно катализатора СКВ, для окисления большей части, если не всего аммиака перед выпуском отработавшего газа в атмосферу или пропусканием отработавшего газа через рециркуляционный контур перед введением/возвращением отработавшего газа в двигатель.

Согласно еще одному варианту осуществления, всю массу или, по меньшей мере, часть азотистого восстановителя, в частности NH3, который расходуется в процессе СКВ, может обеспечивать адсорбирующий катализатор NOx (АКО), накопитель NOx (НО) или аккумулятор/катализатор восстановления NOx (АКВО), расположенный выше по потоку относительно катализатора СКВ, например, катализатора СКВ согласно настоящему изобретению, который наносится на фильтр с проточными стенками. Компоненты АКО, пригодные для использования согласно настоящему изобретению, включают катализатор, содержащий в сочетании основной материал (такой как щелочной металл, щелочноземельный металл или редкоземельный металл, включая оксиды щелочных металлов, оксиды щелочноземельных металлов, а также их сочетания), драгоценный металл (такой как платина) и необязательный компонент катализатора восстановления, такой как родий. Конкретные типы основных материалов, которые пригодны для использования в АКО, включают оксид цезия, оксид калия, оксид магния, оксид натрия, оксид кальция, оксид стронция, оксид бария и их сочетания. Драгоценный металл предпочтительно присутствует в количестве, составляющем от приблизительно 10 г/фут3 (0,035 мг/см3) до приблизительно 200 г/фут3 (7 мг/см3), в том числе от 20 до 60 г/фут3 (от 0,07 до 0,21 мг/см3). В качестве альтернативы, драгоценный металл катализатора характеризует средняя концентрации, которая может составлять от приблизительно 40 г/фут3 (0,28 мг/см3) до приблизительно 100 г/фут3 (3,5 мг/см3).

При определенных условиях в течение периодической регенерации обогащенной смеси NH3 может производиться над адсорбирующим катализатором NOx. Катализатор СКВ, расположенный ниже по потоку относительно адсорбирующего катализатора NOx, может повышать общую эффективность системы восстановление NOx. В комбинированной системе катализатор СКВ способен аккумулировать высвобождающийся NH3 из катализатора АКО в течение регенерации обогащенной смеси и использовать аккумулированный NH3 для селективного восстановления некоторой части или всей массы NOx, которая проскакивает через катализатор АКО в течение нормальной эксплуатации с обедненной смесью.

Способ обработки отработавшего газа, который описывается в настоящем документе, может осуществляться в отношении отработавшего газа, который производят в процессе сгорания, например, двигатель внутреннего сгорания (в том числе мобильный или стационарный), газовая турбина и работающая на угольном или жидком топливе электростанция. Данный способ может также использоваться для обработки газа, который производят в промышленных процессах, таких как переработка нефти, нагреватели и бойлеры нефтеперерабатывающих заводов, печи, устройства химической переработки, коксовые печи, станции очистки городских сточных вод, мусоросжигающие установки и т. д. Согласно конкретному варианту осуществления, данный способ используется для обработки отработавшего газа, который производят работающие на обедненной топливной смеси двигатели внутреннего сгорания транспортных средств, такие как дизельный двигатель, работающий на обедненной топливной смеси бензиновый двигатель или двигатель, использующий сжиженный нефтяной газ или природный газ.

Согласно определенным аспектам настоящего изобретения, предлагается система обработки отработавшего газа, который производят в процессе сгорания, например, двигатель внутреннего сгорания (в том числе мобильный или стационарный), газовая турбина, работающая на угольном или жидком топливе электростанция и т. д. Такие системы включают каталитическое изделие включающий катализатор, описанный в настоящем документе и, по меньшей мере, один дополнительный компонент для обработки отработавшего газа, в котором каталитическое изделие и, по меньшей мере, один дополнительный компонент предназначаются для функционирования в составе единого блока.

Согласно определенным вариантам осуществления, система включает каталитическое устройство, содержащее катализатор, описанный в настоящем документе, трубопровод для направления потока отработавшего газа и источник азотистого восстановителя, расположенный выше по потоку относительно каталитического устройства. Данная система может включать регулятор для дозирования азотистого восстановителя в поток отработавшего газа только в том случае, когда определяется, что цеолитный катализатор способен катализировать восстановление NOx с желательной эффективностью при заданной или более высокой температуре, составляющей, например, более чем 100°C, более чем 150°C или более чем 175°C. Дозирование азотистого восстановителя может осуществляться таким образом, что от 60% до 200% теоретического количества аммиака присутствует в отработавшем газе, поступающем в катализатор СКВ, в расчете на соотношения 1:1 NH3/NO и 4:3 NH3/NO2.

Согласно еще одному варианту осуществления, система включает катализатор окисления (например, катализатор окисления для дизельных двигателей (ДКО)), который катализирует окисление монооксида азота в отработавшем газе до диоксида азота и может располагаться выше по потоку относительно точки дозирования азотистого восстановителя в отработавший газ. Согласно одному варианту осуществления, катализатор окисления предназначается, чтобы производить поступающий в цеолитный катализатор СКВ газовый поток, в котором объемное соотношение NO и NO2 составляет от приблизительно 4:1 до приблизительно 1:3, например, при температуре отработавшего газа на впуске в катализатор окисления, составляющей от 250°C до 450°C. Катализатор окисления может содержать, по меньшей мере, один металл платиновой группы (или некоторое сочетание этих металлов), такой как платина, палладий или родий, который наносится на проточную монолитную подложку. Согласно одному варианту осуществления, в качестве, по меньшей мере, одного металла платиновой группы присутствует платина, палладий или сочетание платины и палладия. Металл платиновой группы может наноситься на имеющий высокую удельную площадь поверхности компонент пористого оксидного покрытия, такой как оксид алюминия, цеолит, в том числе алюмосиликатный цеолит, диоксид кремния, нецеолитный двойной оксид кремния и алюминия, оксид церия(IV), оксид циркония(IV), оксид титана(IV) или смешанный или композитный оксид, одновременно содержащий оксид церия(IV) и оксид циркония(IV).

Согласно следующему варианту осуществления, подходящая фильтрующая подложка располагается между катализатором окисления и катализатор СКВ. В качестве фильтрующих подложек могут выбираться любые из упомянутых выше, например, фильтры с проточными стенками. В том случае, где фильтр является каталитическим и, например, содержит катализатор окисления обсуждаемого выше типа, предпочтительная точка дозирования азотистый восстановитель располагается между фильтром и цеолитным катализатором. В качестве альтернативы, если фильтр не является каталитическим, устройство для дозирования азотистого восстановителя может располагаться между катализатором окисления и фильтром.

Согласно другому аспекту настоящего изобретения, предлагается катализатор, изготовленный посредством пропитывания оксида церия(IV) водным раствором, содержащим растворимую в воде соль ниобия или тантала. Пропитанный оксид церия(IV) прокаливается при температуре в пределах интервала от 600°C до 1000°C, предпочтительно от 700°C до 950°C и предпочтительнее от 750°C до 900°C. Катализатор включает, по меньшей мере, 91 мас.% оксида церия(IV) и от 0,1 до 9 мас.% оксида ниобия(V) или оксида тантала(V), легирующего оксид церия(IV). Предпочтительно, катализаторы включают от 91 до 99,5 мас.% оксида церия(IV) и от 0,5 до 9 мас.% оксида ниобия(V) или оксида тантала(V). Более предпочтительными являются катализаторы, включающие от 92 до 99 мас.% оксида церия(IV) и от 1 до 8 мас.% оксида ниобия(V) или оксида тантала(V). Наиболее предпочтительными являются катализаторы, включающие, по меньшей мере, 95 мас.% оксида церия(IV), предпочтительно от 95 до 99 мас.% оксида церия(IV) и 1 до 5 мас.% оксида ниобия(V) или оксида тантала(V). Особенно предпочтительными являются катализаторы, включающие оксид ниобия(V), легирующий оксид церия(IV).

Растворимая в воде соль ниобия или тантала представляет собой, как правило, ацетат, нитрат, галогенид, оксалат или подобную соль, такую как хлорид ниобия(V), нитрат ниобия(III), комплексный оксалат аммония и ниобия(V) или хлорид тантала(V). Если это желательно, может использоваться достаточное количество воды для образования суспензии. В качестве альтернативы, количество воды может сокращаться до минимума, как в способе пропитывания по влагоемкости. Может также использоваться механическое смешивание во влажном состоянии. В любом случае, вода затем обычно удаляется посредством высушивания, и продукт прокаливается, образуя легированный оксидом ниобия(V) или оксидом тантала(V) оксид церия(IV).

Следующие примеры представляют собой просто иллюстрации настоящего изобретения; специалисту в данной области техники известны многочисленные видоизменения, которые соответствуют идее настоящего изобретения и находятся в пределах объема формулы изобретения.

Пример 1

Изготовление легированного оксидом ниобия(V) оксида церия(IV) (3,2 мас.% Nb2O5)

Комплексный оксалат аммония и ниобия(V) (21% Nb, 1,06 г, 2,4 ммоль Nb, эквивалент 0,32 г Nb2O5) растворяется в воде (6 мл) в процессе перемешивания и слабого нагревания. Добавляется имеющий высокую удельную площадь поверхности оксид церия(IV) (9,68 г), и смесь перемешивается. Поровый объем оксида церия(IV) незначительно повышается, и образец перемешивается/нагревается до сухого состояния на нагревательной плитке. Образец дополнительно высушивается в печи при 105°C. Порции образца прокаливаются ("обжигаются") при 500°C в течение 2 часов или при 800°C в течение 4 часов (скорость нагревания 10°C/мин).

Пример 2

Изготовление легированного оксидом ниобия(V) оксида церия(IV) (5,0 мас.% Nb2O5)

Процедура примера 1, в основном, повторяется с использованием комплексного оксалата аммония и ниобия(V) (3,33 г, 7,52 ммоль Nb, эквивалент 1,0 г Nb2O5), оксида церия(IV) (19 г) и воды (12 мл).

Пример 3

Изготовление легированного оксидом ниобия(V) оксида церия(IV) (8,6 мас.% Nb2O5)

Процедура примера 1, в основном, повторяется с использованием комплексного оксалата аммония и ниобия(V) (2,86 г, 6,47 ммоль Nb, эквивалент 0,86 г Nb2O5), оксида церия(IV) (9,14 г) и воды (6 мл).

В сравнительных примерах 4-6 процедура публикации международной патентной заявки PCT № WO 2012/004263 (Rhodia), в основном, повторяется, и получаются катализаторы, причем оксид церия(IV) образуется в присутствии оксида ниобия(V). Согласно способу изготовления, эти катализаторы содержат сердцевину из оксида ниобия(V), которую окружает оболочка из оксида церия(IV).

Сравнительный пример 4

1. Изготовление золя оксида ниобия(V): этанол (100 мл) высушивается в течение 20 часов над молекулярными ситами 3A (18 г). Молекулярные сита предварительно обжигаются при 400°C в течение 1 часов для удаления воды. В круглодонную колбу помещается безводный этанол (40 мл) и небольшая магнитная мешалка. Этанол перемешивается, и добавляется хлорид ниобия(V) (10 г, 0,037 моль) с использованием пластмассового шпателя. Когда добавление завершается, получается бледно-желтый раствор. Добавляется этанол (21 мл), перемешивание прекращается, и колба закрывается пробкой и выдерживается в течение двух часов. Пробка заменяется обратным холодильником, и раствор нагревается приблизительно при 70°C в течение одного часа. После нагревания раствор теряет цвет и выдерживается в течение ночи при комнатной температуре.

Концентрированный раствор (35%) аммиака (25,1 г) перемешивается магнитной мешалкой в лабораторном стакане. Изготовленный ранее раствор хлорид ниобия(V) в этаноле выливается в раствор аммиака при перемешивании одновременно с водой (76 мл). Немедленно образуется белый осадок, и смесь нагревается за счет экзотермической реакции. После перемешивания в течение 0,5 часа смесь фильтруется, и твердое вещество промывается водой до тех пор, пока проводимость фильтрата не становится приблизительно равной 1 мСм. Смесь медленно фильтруется и промывается.

Осадок перемешивается в водном растворе азотной кислоты (81 мл 1 М HNO3) в течение 4 суток. Получается белая суспензия Nb2O5 (pH: 0,55; выход суспензии: 122,6 г). В предположении отсутствия потерь золь оксида ниобия(V) содержит 0,037 моль Nb (0,0001508 моль Nb2/г).

2. Изготовление оксида церия(IV), инкапсулированного в оксиде ниобия(V).

В лабораторный стакан помещаются вода (50 мл), магнитная мешалка и зонд для измерения pH. Значение pH устанавливается приблизительно на уровне 9,0 путем добавления нескольких капель раствора аммиака, изготовленного посредством разбавления 24 мл концентрированного (35%) раствора аммиак до 100 мл.

Отдельно гексагидрат нитрата церия(III) (24,4 г, 0,0562 моль, эквивалент 9,68 г CeO2) растворяется в воде (180 мл). Добавляется часть золя оксида ниобия(V) (7,95 г, эквивалент 0,32 г Nb2O5, 0,0012 моль Nb2), а затем раствор 30% пероксида водорода (6,37 г, 0,0562 моль). После добавления пероксида суспензия приобретает желтый цвет.

Суспензия перекачивается со скоростью 16 мл/мин в предварительно изготовленный раствор аммиака в процессе интенсивного перемешивания, и дополнительный раствор аммиака каплями добавляется вручную для поддержания уровня pH, составляющего приблизительно 9,0. Когда добавление завершается, смесь перемешивается в течение 0,5 часа, а затем фильтруется. Полученный в результате желто-оранжевый осадок промывается водой (3 раза по 500 мл) и затем высушивается при 105°C, и получается твердый продукт (10,4 г). Порции образца прокаливаются при 500°C в течение 2 часов или при 800°C в течение 4 часов (скорость нагревания 10°C/мин). Конечный продукт содержит 3,2 мас.% Nb2O5.

Сравнительный пример 5

Процедура сравнительного примера 4, в основном, повторяется с использованием золя оксида ниобия(V) (12,47 г, эквивалент 0,5 г Nb2O5, 0,00188 моль Nb2), гексагидрата нитрата церия(III) (23,97 г, 0,0552 моль, эквивалент 9,5 г CeO2), раствора аммиака и раствора 30% пероксида водорода (6,26 г, 0,0552 моль). Выход: 10,47 г. Порции образца прокаливаются при 500°C в течение 2 часов или при 800°C в течение 4 часов (скорость нагревания 10°C/мин). Конечный продукт содержит 5,0 мас.% Nb2O5.

Сравнительный пример 6

Процедура сравнительного примера 4, в основном, повторяется с использованием золя оксида ниобия(V) (21,44 г, эквивалент 0,86 г Nb2O5, 0,00324 моль Nb2), гексагидрата нитрата церия(III) (23,06 г, 0,0531 моль, эквивалент 9,14 г CeO2), раствора аммиака и раствора 30% пероксида водорода (6,02 г, 0,0531 моль). Выход: 10,34 г. Порции образца прокаливаются при 500°C в течение 2 часов или при 800°C в течение 4 часов (скорость нагревания 10°C/мин). Конечный продукт содержит 8,6 мас.% Nb2O5.

Изготовление содержащих легированный оксидом ниобия(V) оксид церия(IV) катализаторов: общая процедура

В основном, используется процедура примера 1 для изготовления следующих содержащих легированный оксидом ниобия(V) оксид церия(IV) катализаторов, которые содержат 1,0, 2,0, 5,0, 8,0 или 10,0 мас.% оксида ниобия(V). Эти катализаторы прокаливаются при 500°C, 700°C, 750°C, 800°C или 900°C. В некоторых случаях катализаторы подвергаются гидротермическому старению в обедненной топливной смеси (ГСО). Это осуществляется посредством помещения образца порошкообразного катализатора в воздушную атмосферу, содержащую 10% водяного пара, нагревания образца до 700°C (скорость нагревания: 10°C/мин), выдерживания образца при 700°C в течение 25 часов и охлаждения до комнатной температуры. После изготовления катализаторы исследуются в описанном ниже процессе СКВ с использованием аммиака. Результаты представлены на фиг. 3-12.

Изготовление содержащего легированного оксидом тантала(V) оксида церия(IV) катализатора

Содержащий легированный оксидом тантала(V) оксид церия(IV) катализатор, который содержит 8,85 мас.% Ta2O5, изготавливается следующим образом: