Катализатор для окисления диоксида серы, способ его получения и способ окисления диоксида серы - RU2047350C1

Код документа: RU2047350C1

Чертежи

Описание

Изобретение относится к катализатору для окисления содержащейся в кислородсодержащем потоке газа двуокиси серы, включающему:

А1) оксид

ванадия и

А2) оксид и/или сульфат щелочного металла в качестве каталитически активных веществ и

Б) кремний и/или алюминий в виде оксидов в качестве увеличивающих

поверхность компонентов.

Источником существующего загрязнения окружающей среды являются наряду с уличным движением также дымовые газы процессов сгорания и промышленных установок. Содержащиеся главным образом в дымовых газах вредные для воздуха вещества оксиды азота, монооксид углерода, углеводороды и диоксид серы достаточно известны из-за своего загрязняющего окружающую среду действия.

Если первичные меры снижения эмиссий вредных веществ оказывают только незначительное воздействие на общую эмиссию вредных веществ, нужно использовать вторичные меры, как, например, каталитические способы очистки дымовых газов.

Большая часть процессов сгорания ископаемых горючих протекает при сверхстехиометрических составах горючее-воздух. Пригодными для этой цели каталитическими способами очистки дымовых газов являются достаточно известный СКВ способ удаления азота с помощью аммиака (селективное каталитическое восстановление) и использование содержащих благородные металлы катализаторов окисления для окисления монооксида углерода, углеводородов и также диоксида серы, который можно перерабатывать далее в серную кислоту. Комбинация обоих способов представляет собой способ, описанный в патенте ФРГ 36 01 378, с помощью которого дымовые газы, образующиеся при получении серной кислоты, важно освобождать от NOx и SO2 .

До сих пор по производственно-техническим причинам содержащие благородные металлы катализаторы окисления в монолитной форме получают не в виде изделий с необходимыми большими геометрическими размерами. До сих пор еще необходимо размещать отдельные монолиты малого размера друг над другом, чтобы получить необходимый объем катализатора. Так как в стыках между прилегающими друг к другу монолитами из содержащих пыль дымовых газов отлагается пыль, необходимо устанавливать в большом количестве необходимые аппараты для отдувки от пыли. Наряду с этим в особенности компоненты из благородных металлов этих катализаторов представляют собой существенный фактор расходов, который можно допускать при меньшем размере очистных установок для дымовых газов, в случае крупных установок, как теплоэлектроцентрали или крупные силовые станции, он ведет к недопустимым инвестиционным расходам. Наконец, каталитически активные компоненты из благородных металлов особенно чувствительны к содержащимся в дымовом газе ядовитым компонентам, которые вызывают дезактивацию катализатора.

Поддержание чистоты катализаторов при содержащих пыль дымовых газах осуществляется благодаря так называемым аппаратам для отдувки сажи или пыли, которые взвихривают отложившуюся на стороне заноса катализаторов и на стыках кладки катализаторов пыль с помощью горячего пара или горячего воздуха, снова подают ее благодаря этому в поток дымового газа, выносят через каналы в катализаторе и таким образом удаляют из реактора. Для того, чтобы иметь небольшое количество дорогостоящих установок как воздуходувок для удаления сажи в каталитическом реакторе, необходимо иметь по возможности незначительные обдуваемые поверхности и стыки в таком заполненном монолитными или сотовыми катализаторами реакторе. Предпосылкой к этому является то, что используемые монолитные или сотовые тела могут приготовляться по возможности в виде кусков большой длины. Это однако еще не реализуется в случае содержащих благородные металлы катализаторов на носителе.

Также применяют воздуходувки для удаления сажи или пыли только в случае катализаторов в монолитной или сотовой форме. Катализаторы в виде сыпучего материала таким образом нельзя очищать, так как пыль только проникает в более глубокие места сыпучей массы катализатора и засорение остается. Одновременно здесь существует опасность неконтролируемого взвихрения катализатора в виде сыпучего материала.

Используемые до сих пор для переведения в так называемом контактном способе диоксида серы в триоксид серы ангидрид серной кислоты, катализаторы на основе благородных металлов (например, платины) или особенно катализаторы на основе оксидов неблагородных металлов (например, пентоксид ванадия и сульфат щелочного металла с диоксидом кремния в качестве материала носителя) применяются исключительно в виде сыпучего материала (в виде прессованных изделий за счет экструзии или в виде колец). По вышеуказанным причинам эта технология обработки содержащих оксид серы дымовых газов, в особенности когда они содержат пыль, проблематична.

Отложения пыли нужно удалять путем просеивания катализатора. Срок службы таких катализаторов поэтому определяется в основном механической прочностью.

В основу изобретения положена задача разработки катализатора, который пригоден для переведения в триоксид серы диоксида серы, содержащегося в любых кислородсодержащих, соответственно смешанных с кислородом или кислородсодержащим газом потоках газов. Он должен легко приготовляться в виде пригодных для сыпучего слоя формованных частиц для обработки беспылевых газовых потоков и в виде монолитных или сотообразных изделий для применения в чувствительных к потере давления очистных установках для отработанных и дымовых газов и/или в случае содержащих пыль воздушных потоков, потоков отработавших или дымовых газов: легко изготовляться в любой, обычной для катализаторов в виде сыпучего материала форме и изготовляться в виде монолита или изделий в виде сот. Для этой цели разработан состав катализатора, который отличен от составов используемых до сих пор по этому назначению катализаторов. Такие известные катализаторы именно в виде сыпучих частиц (тел) не обладают достаточной прочностью на истирание или могут перерабатываться в сотовые тела только с неудовлетворительной прочностью.

Заявитель предлагает в качестве прототипа катализаторы из неакцептованной заявки ФРГ (DE) 39 10 249.

Упомянутая заявка ФРГ 39 10 249 описывает катализатор для окисления двуокиси серы в SO3 в виде ячеистой структуры, а также способ получения катализатора. Этот катализатор содержит в качестве каталитически активных компонентов окись ванадия и соль калия и в качестве материала основы кизельгур (диатомовая земля).

Целью изобретения является катализатор для окисления содержащейся в

кислородсодержащем токе газа двуокиси серы, включающий следующие компоненты:

А1) оксид ванадия и

А2) оксид и/или сульфат щелочного металла

в качестве

каталитически активных веществ и

Б) окислы кремния и/или алюминия в качестве увеличивающих поверхность компонентов.

Катализатор отличается тем, что он содержит еще

В)

оксид титана в анатазной и/или рутильной форме в качестве материала носителя и керамического вяжущего и выполнен в виде "цельного" (массивного) катализатора, в случае необходимости в монолитной или

сотовой форме, в котором компоненты А) В) содержатся в количествах, соответствующих атомному соотношению между материалами компонентов А1) А2) Б) В)=(0,01-0,2):(0,01-0,2):(0,

001-0,5):1, предпочтительно (0,02-0,08):(0,02-0,08):(0,005-0,05):1 в тонкоспеченной форме.

Предлагаемый согласно изобретению катализатор окисления в указанной области применения удовлетворяет следующим требованиям.

Он способен переводить более чем на 90% диоксид серы в одну стадию способа в триоксид серы. Он получается в монолитной или сотовой форме вплоть до длины 1000 мм и полностью удовлетворяет предъявляемым требованиям по чистоте при подводе пылесодержащего газа. Температурная область, в которой осуществляется необходимое превращение, очень широка, особенно при низких температурах. Кинетическая характеристика катализатора значительно улучшена, так как в случае известных, до сих пор чаще всех используемых, содержащих благородные металлы катализаторов, реакция окисления протекает не по закону первого порядка, из-за чего могут возникать проблемы при измерении необходимого объема катализатора прежде всего при высоких требованиях к степени превращения. Катализатор представляет собой так называемый "цельный" (полный) катализатор, т.е. он содержит полностью только каталитически активный материал, который постоянно обнаруживает активную поверхность при истирании с помощью, например, содержащейся в дымовых газах пыли.

Следующий предмет изобретения заключается в способе получения катализатора. Способ отличается тем, что компоненты А) В) в высокодисперсной форме при добавке обычных для прессования или экструзии керамических масс добавок увлажнителя, армирующего компонента, связующего сырого изделия, вспомогательного для формования средства и в случае необходимости порообразователя интенсивно перерабатывают в гомогенную массу, массу прессуют или экструдируют в желательные неокончательные (сырые) изделия, предпочтительно в монолитные или сотовые тела, неокончательные (сырые) изделия при медленном повышении температуры до (самое большее) 60оС при контролируемой влажности воздуха окружающей среды высушивают и затем при ступенчатообразном повышении температуры в воздухе окружающей среды прокаливают по крайней мере при 500оС и самое большее при 800оС и при температуре в этой области спекают по крайней мере в течение 12 ч, предпочтительно 14-48 ч, в особенности 18-36 ч.

В качестве увлажнителя можно применять обессоленную воду, водный раствор аммиака, моноэтаноламин и спирты.

В качестве армирующих компонентов могут найти применение, например, стекловолокна различного размера. В качестве связующих, которые изготовляемым пастам после формования в состоянии так называемых неокончательных ("сырых") тел придают достаточную стабильность, пригодны производные целлюлозы, как карбоксиметилцеллюлоза или также незамещенные целлюлозы.

Кроме того, используют также полиэтилен, полипропилен, поливиниловый спирт, полиэтиленоксид, полиакриламид или полистирол в качестве связующих.

Для того, чтобы облегчить прессование или улучшить способность к экструзии, добавляют вспомогательные для формования и/или придания скользкости средства, как бентониты, глиноземы, органические кислоты, парафин, воски, силиконовые масла.

Наконец, также пористость (объем пор, распределение пор по радиусам) предлагаемых согласно изобретению цельных катализаторов можно регулировать за счет добавки пригодных порообразователей. Такими веществами являются, например, тонко измельченные угли (активные угли) или древесная масса, которые выгорают при используемых температурах прокаливания.

Для интенсивного перемешивания исходных веществ до гомогенной формуемой массы можно применять преимущественно месильные машины. При этом предпочитают смесители с сигмаобразными или ножницеобразными лопастями. Способ очень прост. Он не предусматривает технически затратных, загрязняющих окружающую среду и поэтому также дорогих стадий. Процессы осаждения и размола для получения гомогенной смеси оксидов отпадают.

Это приводит к заметному удешевлению производства и одновременно устраняет зависимость от дорогостояще исходных материалов.

Особое преимущество описанного способа получения состоит в том, что в качестве исходных веществ применяют имеющиеся в продаже оксиды, соответственно, химически стабильные при высокой температуре сульфаты и таким образом может отпадать использование предварительных стадий получения гидроксидов или оксидов, которые обуславливают дополнительные меры способа.

В противоположность зачастую применяемым, содержащим оксид титана катализаторам для удаления азота, в которых этой компоненте приписывается каталитическое действие, это соединение в предлагаемом согласно изобретению катализаторе для окисления диоксида серы в качестве компонента В) выполняет исключительно функцию керамического носителя и связующего для каталитически активного вещества А) и увеличивающей его поверхность добавки Б).

Применяемый в качестве обязательного каталитически активного вещества оксид щелочного металла или сульфат щелочного металла А2 в предлагаемом согласно изобретению составе катализатора выполняет функцию флюса для активного вещества А1) при рабочей температуре 380-500оС. А1) и А2) также способствуют процессу спекания связующего В) и увеличивающей поверхность добавки Б) при спекании исходных веществ для приготовления катализатора.

Другим предметом изобретения является применение предлагаемого согласно изобретению катализатора для окисления двуокиси серы в потоке воздуха или в содержащем кислород отработанном газе или потоке дымовых газов.

П р и м е

р 1. В месильной машине с сигма-лопастями смешивают и подвергают процессу размешивания в течение 7 ч следующие вещества, г Оксид титана (анатаз) 4950 Диоксид кремния 146 Пентоксид ванадия 297 Сульфат

калия 297 Вода 4542 Глина 213 Стекловолокна 550 Органические добавки 164 Аммиак 1150

Смешанную массу затем экструдируют на шнековом экструдере в формованные частицы, нагревают при повышении

температуры со скоростью 1оС/ч и при относительной влажности примерно 100-80% до 50оС, далее высушивают и после этого продолжают нагревать со скоростью нагрева максимально 50оС 2 ч до 600оС. Затем для спекания прокаливают 24 ч при этой температуре на воздухе. Сотовые тела имеют 3 х 3 ячеек квадратного поперечного сечения, ширина ячейки 5,5 мм и толщина

стенки 1,3 мм.

Тест на активность осуществляется на испытательной лабораторной установке при следующих условиях:

V 1,13 м3/ч; N влажный

AV*)

16-52 м/ч

LV**) 0,6 м/с; N

T 350-450oC

NO 100 pp, высушенный

SO2 600 pp, высушенный

О2 5 об% высушенный

H2O 7 об. влажный

N2 остальное

*) нагрузка на поверхность [объем потока/поверхность катализатора]

**) скорость потока

На

фиг. 1 представлена зависимость от температуры каталитической активности этого катализатора при поверхностной нагрузке AV=52 м/ч, которая соответствует объемной скорости примерно 20000 ч-1.

Вплоть до 375оС превращение остается на низком уровне, однако резко повышается при подъеме температуры на 50оС и стабилизируется, начиная примерно с 425оС при

36-37%

На фиг. 2 показана зависимость конверсии SO2 от нагрузки на поверхность катализатора. AV-Значение составляет сначала 16,4 м/ч при сотах катализатора длиной 350 мм. Благодаря

истиранию каждый раз на 30 мм AV-значение постепенно повышается до 52 м/ч. Интересную для реального функционирования AV-область между 4 и 10 м/ч, правда, нельзя установить в этом испытательном

лабораторном устройстве, однако уже начиная с AV=15 м/ч, найдены степени превращения 80% так что нужно ожидать, что достигаются величины степени превращения в области свыше 90% и даже отчетливо

превышаются.

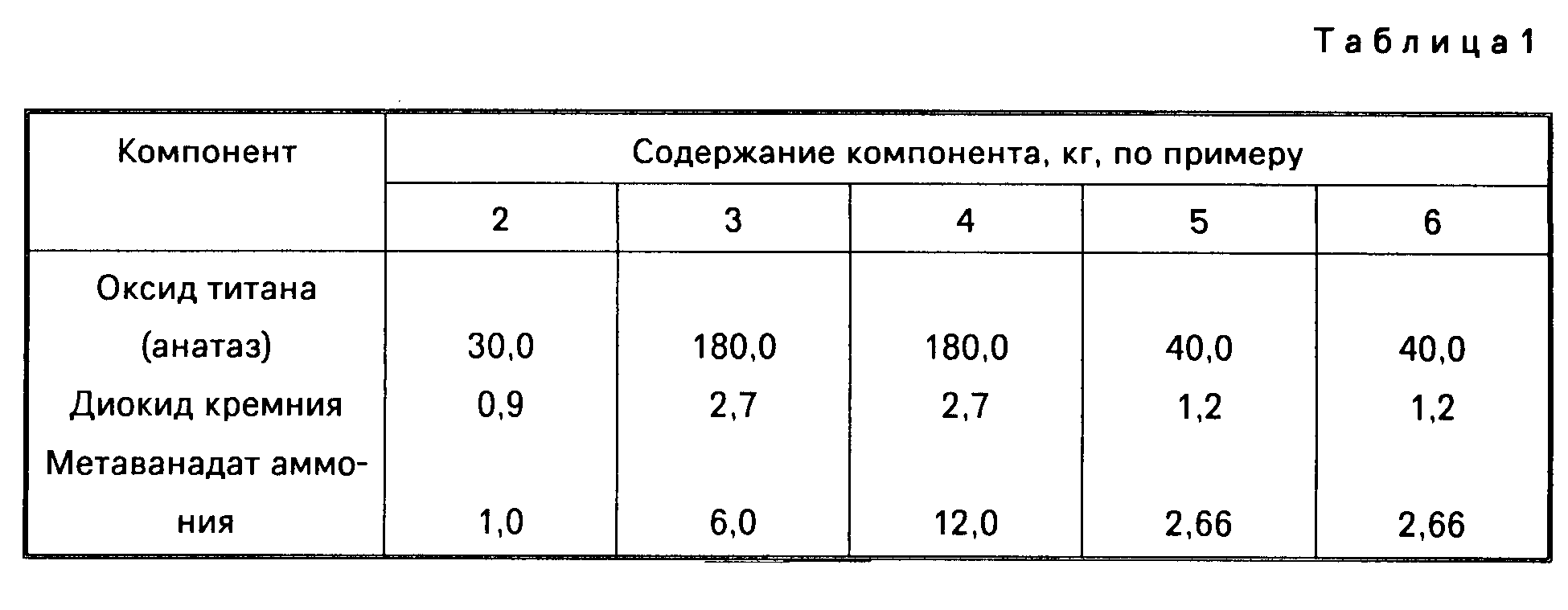

П р и м е р ы 2-6. В месильной машине со срезающе- ножницеобразными лопастями смешивают в течение 12 ч размешивают до пасты следующие вещества. Данные приведены в табл. 1.

Пасту после размешивания (разминания) помещают в экструдер и прессуют в сотовые изделия. В случае примеров 2, 5 и 6 экструдируют так называемые четвертные монолиты шириной 75 х 75 мм и длиной 500 мм; в примерах 3 и 4 цельные монолиты шириной 150-150 мм и длиной 1000 мм. После высушивания и прокаливания, как в примере 1, осуществляют испытания, с одной стороны, на пилотной установке после осушительного выгорания каменного угля и, с другой стороны, в промышленной установке также после осушительного выгорания каменного угля. Состав дымовых газов в обеих установках находится в рамках указанного в примере 1 состава с обычным размером отклонений с тем различием, что еще имеется примерно 12 об. CO2 и содержание пыли составляет величину менее 50 мг/м3.

Для пилотной установки дымовые газы после обеспыливания выводятся изокинетически и с помощью электронагревателя нагреваются до желательной температуры. Катализаторы находятся в теплоизолированном реакторе, который в целом имеет свыше 12 участков отбора газовых проб и измерения температуры. Согласно DESONOX

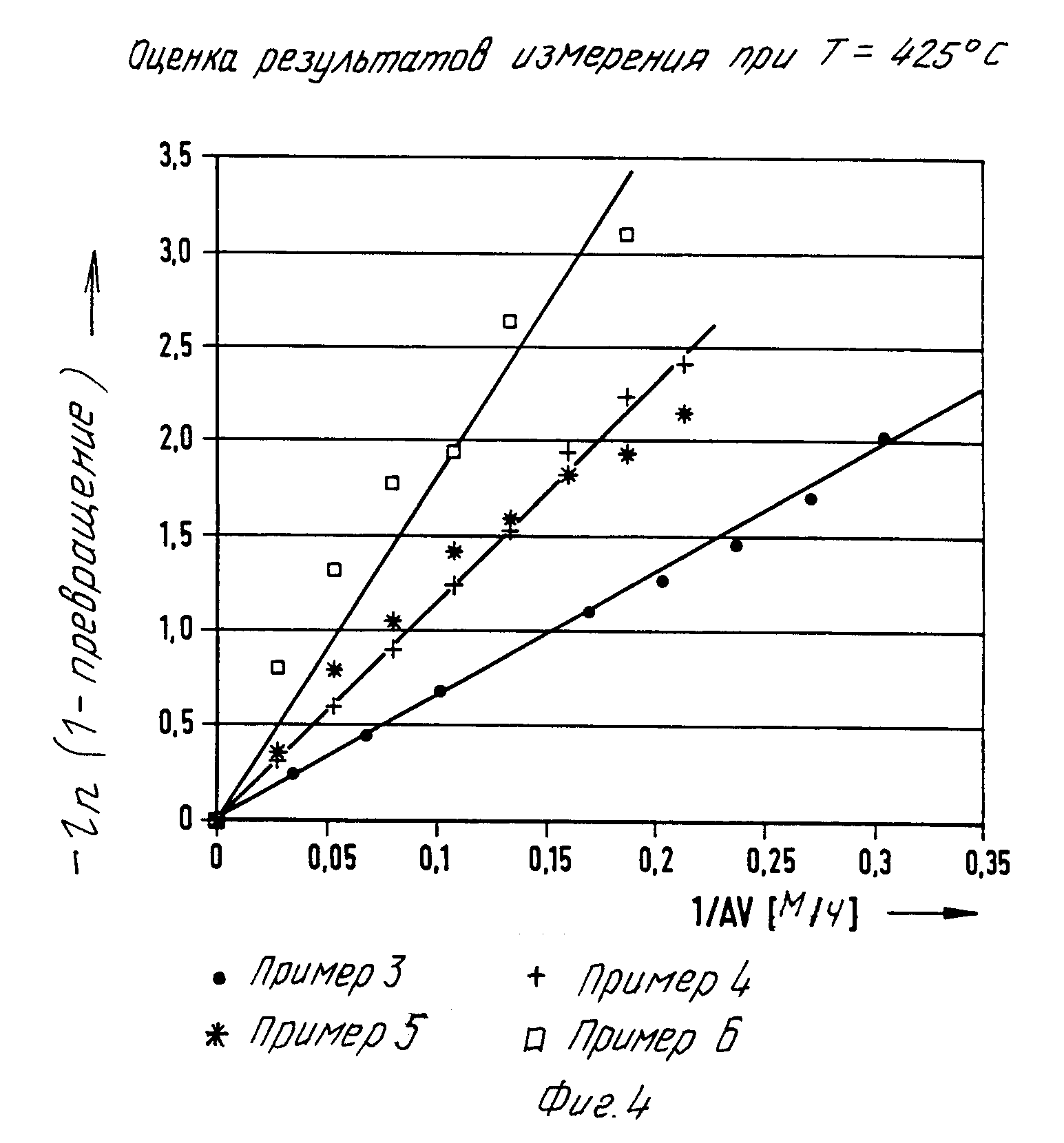

На фиг. 3 и 4 показана оценка результатов измерения на образцах из выбранных

примеров при 450оС, соответственно 425оС, причем в смысле реакции первого порядка выбирается нанесение -1n (1-η) от 1/AV. Величина ординаты 2,3 соответствует превращению

90%

Найденные при этом результаты показывают, что степени конверсии SO2 в SO3 выше 90% достигаются без всяких проблем, более нет необходимости в необходимой в случае

катализатора на основе благородного металла фиксации при минимальной температуре 450оС и кинетика окисления SO2 подчиняется приблизительно закону первого порядка.

Используемые в промышленной установке куски образцов при продолжительности функционирования более чем 1000 ч затем извлекают и помещают в пилотную установку для определения активности. Не зафиксировано никакого уменьшения активности.

П р и м е р ы 7-10. В месильной машине с пространственными лопастями смешивают и подвергают процедуре перемешивания в течение 5 ч следующие вещества. Данные приведены в табл. 2.

После смешения (замешивания) полученную пасту перерабатывают в прессованные изделия в виде жгутов. Высушивание и прокаливание осуществляют также согласно примеру 1, но здесь при конечной температуре сушки 60оС и конечной относительной влажности 70% Температура при прокаливании здесь повышается только до 500оС, а затем спекают в течение 48 ч при этой температуре.

На фиг. 5 показана зависящая от температуры характеристика активности таким образом полученных катализаторов при указанных в примере 1 условиях испытания.

П р и м е р 11-15. В месильной машине со срезающими ножницеобразными лопастями смешивают и подвергают процессу размешивания (разминания) в течение 5 ч следующие вещества. Данные приведены в табл. 3.

Получение согласно примерам 11-14 осуществляется как и в примере 1. Полученные катализаторы подтверждают граничные значения заявленных концентрационных областей компонентов А1, А2, Б и В. Оказалось, что все стадии приготовления по пункту формулы, изобретения, относящемуся к способу, как процесс размешивания, экструзия, сушка, прокаливание и спекание, можно осуществлять без всяких проблем в этих рамках. В любом случае получаются механически устойчивые формованные изделия с измеряемой каталитической активностью.

Пример 11 показывает, что катализатор с таким составом имеет особенно высокую активность уже при низких температурах.

Пример 15 показывает, что совместное применение Al2O3 также дает повышенную активность.

Заявитель представляет в качестве приложения таблицы с атомными соотношениями для примеров 1-15. Атомные соотношения были вычислены из приведенных в примерах количественных данных и ниже перечисленных молярных весов использованных соединений.

Al2O3 120

г/моль

Cs2SO4 362 г/моль

K2SO4 174 г/моль

NH4VO3 117 г/моль

SiO2 60 г/моль

TiO2 80 г/моль

V2O5 182 г/моль

При вычислении атомных соотношений в соответствии с требованиями пункта 1 формулы изобретения необходимо учитывать,

что молекулы Al2O3, Cs2SO4 и K2SO4 содержат соответственно 2 атома металла, а молекулы NH4VO3, SiO2 и

TiO2 имеют соответственно только 1 атом металла.

Табл. 4 и 5 позволяют легко проконтролировать вычисленные атомные соотношения. Как видно из таблиц, пример 14 с атомным соотношением для Si:Ti= 0,85: 1,0 выходит за рамки объема притязаний, испрашиваемого в п. 1 формулы изобретения.

Дополнение к примерам.

Величины атомных соотношений для примеров.

Для каждого элемента:

1-я строка количество в граммах

2-я строка количество молей

3-я строка АО=атомное отношение к TiO2 (B=1)

Реферат

Цельный катализатор для окисления SO2 в кислородсодержащих потоках газов содержит оксид ванадия и оксид или сульфат щелочного металла в качестве активных веществ, кремний и/или алюминий в оксидной форме для увеличения поверхности и диоксид титана в анатазной и/или рутильной форме в качестве материала носителя и керамического связующего. Металлы этих выполняющих дискретные функции высокодисперсно спеченных компонентов находятся в определенных атомных соотношениях. Высокодисперсное спекание происходит согласно способу получения прежде всего с помощью дифференцированных условий сушки, прокаливания и спекания. Основной областью применения изобретения является обессеривание дымовых газов из процессов сгорания и промышленных установок. 3 з. п. ф-лы, 5 ил. 5 табл.

Комментарии