Удаление сероводорода в виде сульфата аммония из паров продукта гидропиролиза - RU2653841C2

Код документа: RU2653841C2

Чертежи

Описание

Область, к которой относится изобретение

Данное изобретение относится к способу удаления сероводорода (H2S) из паров продукта, выходящего из реактора гидропиролиза, посредством взаимодействия с аммиаком (NH3) с образованием сульфида аммония. Кроме того, способ обеспечивает превращение сероводорода в сульфат аммония.

Описание уровня техники

Способ по настоящему изобретению относится к удалению H2S из отработанных паров, выходящих из реактора гидропиролиза. Реакторы гидропиролиза известны из уровня техники.

В промышленном масштабе H2S обычно удаляют из парообразных потоков посредством способа Клауса, в установке Клауса. В способе Клауса H2S окисляется с образованием диоксида серы (SO2) и затем диоксид серы взаимодействует с дополнительным количеством H2S с образованием воды (H2O) и элементарной серы. Общая реакция представляет собой:

2H2S+O2→S2+2H2O

Данный способ хорошо известен и широко использовался в очистке и реформинге нефтяных продуктов. Однако данный способ является сложным и часто включает множество реакционных стадий. Кроме того, способ может быть наиболее эффективно применен к потокам, содержащим 25% или более H2S на молекулярной основе. Когда на установке Клауса перерабатывают потоки, содержащие аммиак, а также H2S, аммиак окисляется вместе с H2S. Это не является желательным, поскольку аммиак является потенциально ценным реакционным продуктом процесса гидропиролиза.

Значительная часть потока парообразного продукта из реактора гидропиролиза включает пары воды и углеводороды с температурами кипения ниже 70 градусов по Фаренгейту (21,1°C) при атмосферном давлении. Парообразный продукт из реактора гидропиролиза необходимо охладить до температур окружающей среды для того, чтобы извлечь жидкие углеводороды в виде отдельного потока продукта. Когда поток парообразного продукта охлаждают, водяной пар в потоке парообразного продукта конденсируется с образованием жидкой воды, и значительная часть H2S и NH3 в потоке парообразного продукта переходит в раствор в жидкой воде. Тогда, полученный в итоге водный раствор содержит соединения аммиака и сульфидов.

Способы, посредством которых можно осуществить каталитическое взаимодействие водорастворимых сульфидных соединений с кислородом с получением стабильных сульфатных соединений, описываются в патентах США, выданных Маринанжели (Marinangeli) с соавторами № 5207927 и Джиллеспи (Gillespie) № 5470486. Подход, описанный Маринанжели с соавторами, включает пропускание водного потока, содержащего как соединение сульфида, так и кислород, над соответствующим катализатором окисления при условиях, в которых поддерживают значение pH раствора при 9-12 и отношение кислорода к сере больше чем примерно 5. Подход, описанный Джиллеспи, требует поддерживать значение pH больше чем 12 и отношение кислорода к сере больше чем примерно 4. Оба подхода предпочитают фталоцианины металлов, причем Джиллеспи предпочитает использовать углеродные носители. Таким путем получают поток продукта, который по существу не содержит соединения сульфидов, поскольку все соединения сульфидов были конвертированы в соединения сульфатов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В реакторе гидропиролиза способа по настоящему изобретению исходная биомасса конвертируется в поток, содержащий следующее:

1. Деоксигенированные конденсирующиеся углеводороды (со свойствами, соответствующими свойствам бензина, дизельного топлива и керосина),

2. Пары неконденсирующихся углеводородов (таких как метан, этан, пропан и бутан),

3. Другие неконденсирующиеся пары (CO2, CO и водород),

4. Воду и соединения, которые растворимы в жидкой воде, такие как аммиак (NH3), и сероводород (H2S).

NH3 присутствует в потоке продукта гидропиролиза вследствие присутствия азота в исходной биомассе. H2S присутствует в потоке гидропиролиза вследствие присутствия серы в исходной биомассе. Азот и сера в исходном сырье взаимодействуют с водородом в реакторе гидропиролиза с образованием NH3 и H2S, соответственно.

Одной из целей настоящего изобретения является разработка способа, посредством которого можно удалить сероводород из потока парообразного продукта, получаемого гидропиролизом биомассы. Эксперименты гидропиролиза, в ходе которых биомасса была деоксигенирована и конвертирована в продукты, включающие углеводороды, показали, что поток пара, выходящий из реактора гидропиролиза, содержит пары воды, NH3 и H2S, в пропорциях, которые делают данный продукт уникально подходящим для способа, в котором H2S объединяют с NH3 в водном растворе, и затем окисляют с образованием сульфата аммония. Данные эксперименты являются оригинальными, и концентрации соединений азота и серы в парообразном потоке являются неожиданными и удивительными. Данные эксперименты подробно описываются в примерах, представленных ниже.

Для того чтобы осуществить гидропиролиз в реакторе гидропиролиза по настоящему изобретению, некоторую часть потока продукта гидропиролиза из реактора можно направить в паровой риформер, и там осуществить взаимодействие с паром с получением водорода. Как правило, будет желательным направить некоторое или все количество паров неконденсирующихся углеводородов, таких как метан, этан, пропан, бутан и т.д., в риформер. Полученный таким образом водород затем можно снова ввести в реактор гидропиролиза с тем, чтобы можно было продолжать осуществление гидропиролиза. Необходимость в источнике водорода, внешнем по отношению к способу гидропиролиза, связанному с настоящим изобретением, можно таким образом уменьшить или исключить. Следует отметить, что H2S будет присутствовать в потоке парообразного продукта из способа гидропиролиза во всех случаях, когда сера присутствует в исходном сырье, и присутствие H2S создает несколько проблем.

H2S в потоке парообразного продукта является высокотоксичным для человека. Кроме того, H2S может отравлять катализаторы, участвующие в паровом риформинге парообразного продукта из реактора гидропиролиза. Более того, H2S может взаимодействовать с NH3 с образованием сульфида аммония ((NH4)2S), и затем окисляться с образованием сульфата аммония ((NH4)2SO4), продукта со значительной коммерческой ценностью в качестве удобрения.

Настоящее изобретение описывает способ, который обеспечивает возможность захватывать H2S и NH3, содержащиеся в парообразном продукте из гидропиролиза биомассы, в водный поток. Эксперименты гидропиролиза биомассы продемонстрировали, что способ гидропиролиза, связанный с настоящим изобретением, дает поток продукта, который содержит водяной пар, H2S и NH3 в особых количествах, что обеспечивает возможность получить необходимые условия для удаления H2S посредством конверсии в (NH4)2SO4. По существу весь H2S, поглощенный в водном потоке, взаимодействует с NH3 с образованием (NH4)2S. Кроме того, обеспечивается избыток непрореагировавшего NH3 и растворяется в водном потоке для того, чтобы увеличить pH водного потока приблизительно до 12 или больше или меньше, как требуется для последующего превращения (NH4)2S в (NH4)2SO4. Данный поток затем может взаимодействовать с кислородом в термической, некаталитической зоне конверсии, чтобы значительно конвертировать растворенный (NH4)2S в (NH4)2SO4 и тиосульфат. Данный поток может далее контактировать с кислородом и катализатором окисления в соответствии с методом, описанным Джиллеспи, патент США № 5470486, или, альтернативно, входящий водный поток может взаимодействовать с кислородом, в присутствии соответствующего катализатора, в соответствии с методом, описанным в патенте США № 5207927 (Маринанжели с соавт.). Используя любую технологию, внутри диапазонов pH, мольного отношения кислорода к сере, давления, температуры и часовой объемной скорости жидкости, описывается в данных патентах, получают водный поток, содержащий NH3 и (NH4)2SO4, и данные соединения затем можно извлечь и продать в качестве удобрения. В настоящее время применяются различные методы получения сульфата аммония из водного потока, содержащего сульфит аммоний и растворенный аммиак, и примеры, процитированные выше, служат в качестве иллюстрации того, что существуют устоявшиеся технологии для осуществления данной конверсии.

Данные, полученные из аммиака соединения, которые можно извлечь и продать в качестве удобрения, можно смешать с углем, образовавшимся в данном способе, и гранулировать, получая продукт для удобрения и улучшения почвы. Аналогичным образом, данные полученные из аммиака соединения, которые можно извлечь и продать в качестве удобрения, можно также смешать с углем и другими необходимыми питательными веществами для почвы и минералами, и гранулировать, получая продукт для мелиорации, удобрения и улучшения почвы. Специалист в данной области также поймет, что данные полученные из аммиака соединения, которые включают уголь и другие необходимые питательные вещества для почвы и минералы, можно приготовить в виде рецептур пролонгированного действия, чтобы избежать повторного применения в сельскохозяйственных посадках.

Также получается поток парообразного продукта, из которого удалили по существу весь H2S. Данный поток пара можно обработать различными способами, включая использование в качестве топлива для нагрева пара или направление его в паровой риформер.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Данные и другие цели и отличительные признаки данного изобретения будут более понятными из следующего ниже подробного описания, во взаимосвязи с чертежами, на которых:

Фиг. 1 раскрывает технологическую схему согласно одному предпочтительному варианту осуществления данного изобретения, в котором H2S поглощают первичным водным потоком, содержащим NH3, и окисляют в реакторе с образованием (NH4)2SO4.

Фиг. 2 раскрывает технологическую схему согласно одному предпочтительному варианту осуществления данного изобретения, в котором H2S, который все еще остается в потоке охлажденного парообразного продукта, поглощается в слое сорбента.

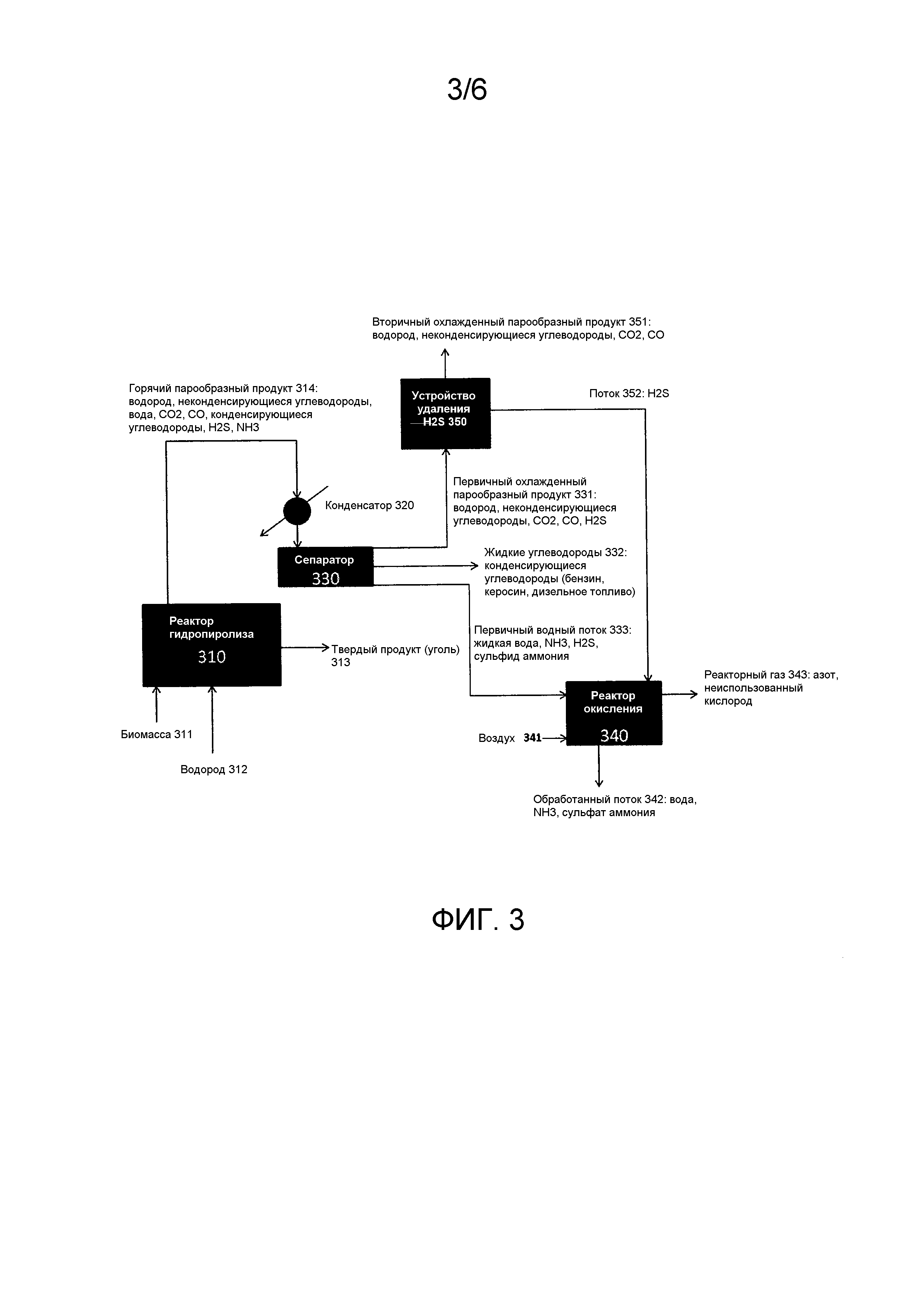

Фиг. 3 раскрывает технологическую схему согласно одному предпочтительному варианту осуществления данного изобретения, в котором H2S, остающийся в потоке охлажденного парообразного продукта, поглощают и направляют в реактор окисления вместе с первичным водным потоком, содействуя более полной общей конверсии H2S в (NH4)2SO4.

Фиг. 4 раскрывает технологическую схему согласно одному предпочтительному варианту осуществления данного изобретения, в котором поток обработанного водного продукта, содержащий воду, NH3 и (NH4)2SO4, обрабатывают в колонне для отпарки кислых вод.

Фиг. 5 раскрывает технологическую схему согласно одному предпочтительному варианту осуществления данного изобретения, в котором колонна для отпарки кислых вод удаляет NH3 и H2S из первичного водного потока перед введением водного потока в реактор окисления.

Фиг. 6 раскрывает технологическую схему согласно одному предпочтительному варианту осуществления данного изобретения, который включает как устройство удаления H2S, связанное с потоком парообразного охлажденного продукта, так и колонну для отпарки кислых вод выше по потоку от реактора окисления.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ В НАСТОЯЩЕЕ ВРЕМЯ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Фиг. 1-6 раскрывают различные предпочтительные варианты осуществления заявленного изобретения. Фиг. 1 показывает технологическую схему, иллюстрирующую наиболее простой вариант осуществления способа по настоящему изобретению, в котором H2S поглощается в первичном водном потоке, содержащем NH3, и окисляется в реакторе с образованием (NH4)2SO4. Потоки продуктов в данном варианте осуществления включают поток охлажденного пара, включающий в себя, в основном, технологические пары, и содержащий некоторое количество H2S, и жидкий поток, включающий в себя, в основном, конденсированные углеводороды, второй парообразный поток, включающий в себя, в основном, азот и кислород, и обработанный водный поток, включающий в себя, в основном, воду, NH3 и (NH4)2SO4.

Фиг. 1 раскрывает первый и наиболее элементарный вариант осуществления способа по настоящему изобретению. Биомассу 111 и водород 112 вводят в реактор гидропиролиза 110, который дает твердый, углеродсодержащий продукт 113 (называемый углем) и поток парообразного продукта 114. Твердый продукт 113 включает в себя, в основном, углеродсодержащий остаток, остающийся после гидропиролиза подаваемой биомассы 111. Поток парообразного продукта 114 выходит из реактора гидропиролиза 110 (который может включать одиночный реактор или множество реакторов, соединенных последовательно) при температуре, которая является характерной для таких процессов гидропиролиза, как минимум, достаточно высокой, чтобы все составные части поддерживались в газообразном состоянии. Однако, как является характерным для таких процессов гидропиролитической конверсии, температура также может быть значительно выше, чем данный минимум. Поток парообразного продукта 114, в основном, включает:

1. Деоксигенированные конденсирующиеся углеводороды (со свойствами, соответствующими свойствам бензина, дизельного топлива и керосина),

2. Пары неконденсирующихся углеводородов (таких как метан, этан, пропан и бутан),

3. Другие неконденсирующиеся пары (CO2, CO и H2),

4. Воду и соединения, которые растворимы в жидкой воде, такие как аммиак (NH3), и сероводород (H2S).

Парообразный поток пропускают через конденсатор 120, или другое устройство, или другой ряд устройств, в котором температуру парообразного потока понижают до точки, в которой по существу все конденсирующиеся углеводороды можно удалить в виде жидкого потока. В данной точке появляются три фазы: охлажденная парообразная фаза, углеводородная фаза и водная фаза. Поток охлажденного продукта, содержащий все три фазы, направляют в сепаратор 130, в котором упомянутые выше три фазы можно разделить на три отдельных потока.

В данный момент, предпочтительно, удаляют поток продукта, представляющего собой конденсирующиеся углеводороды, 132. H2S, который исходно присутствовал в потоке горячего парообразного продукта 114, теперь разделяют, причем некоторая часть выходит из сепаратора в поток охлажденного пара 131, и некоторая часть – в первичный водный поток 133. Следы H2S также могут присутствовать в потоке жидких углеводородов 132, но растворимость полярной молекулы H2S в потоке жидких углеводородов является минимальной.

Поток охлажденного парообразного продукта 131, выходящий из сепаратора, включает, в основном, H2, неконденсирующиеся углеводороды, CO2, CO и H2S.

Первичный водный поток 133, выходящий из сепаратора, включает, в основном, воду, NH3 и сульфид аммония ((NH4)2S). (NH4)2S в данном потоке образуется, когда H2S из парообразного потока попадает в водный поток и взаимодействует с NH3, который также находится в растворе в водном потоке. Цель данного изобретения состоит в контролировании способа по изобретению таким образом, чтобы значение pH первичного водного потока 133 составляло приблизительно 12, означая, что концентрация NH3 (в виде NH4OH) в потоке является достаточно большой, чтобы дать сильно основный раствор. Это, частично, помогает стабилизировать H2S и увеличить его растворимость в водном потоке. Это также является предпочтительным условием для работы реактора окисления 140, в котором (NH4)2S окисляется с образованием (NH4)2SO4.

Первичный водный поток 133 из сепаратора 130 затем вводят в реактор окисления 140, также называемый в настоящем описании каталитическим реактором. Поток воздуха 141 также вводят в реактор окисления в количестве, достаточном для подачи приблизительно 5 молей кислорода на каждый моль серы. После взаимодействия при соответствующей температуре и давлении, в присутствии соответствующего катализатора, и в течение достаточного времени пребывания, (NH4)2S в первичном водном потоке 133 окисляется по существу полностью.

В соответствии с данным первым вариантом осуществления способа по настоящему изобретению, из реактора окисления предпочтительно получают поток обработанного водного продукта 142, включающий NH3, жидкую воду и (NH4)2SO4. Кроме того, из реактора окисления получают поток реакторного газообразного продукта 143, в основном включающий азот и неиспользованный кислород, и содержащий следы NH3 и водяной пар. Следует отметить, что в данном первом варианте осуществления значительная концентрация H2S все еще присутствует в потоке охлажденного парообразного продукта 131, выходящего из устройства сепаратора 130.

Фиг. 2 представляет собой технологическую схему, иллюстрирующую вариант осуществления способа по настоящему изобретению, в котором H2S, который все еще остается в потоке охлажденного парообразного продукта, поглощается в слое сорбента. В данном случае удаление H2S, остающегося в потоке охлажденного парообразного продукта, является по существу полным.

Фиг. 2 иллюстрирует второй вариант осуществления способа по настоящему изобретению. В данном втором варианте осуществления было добавлено устройство удаления H2S 250 ниже по потоку от сепаратора 230. Первичный поток охлажденного парообразного продукта 231 пропускают через устройство удаления H2S 250 (которое может включать слой сорбента, жидкостную промывку или другое аналогичное устройство). H2S в первичном потоке охлажденного парообразного продукта 231 удаляют по существу полностью из первичного потока охлажденного парообразного продукта 231 и получают вторичный поток охлажденного парообразного продукта 251, включающий в основном H2, CO, CO2 и пары неконденсирующихся углеводородов. В данном варианте осуществления H2S не извлекают и от него избавляются, например, когда устройство удаления H2S 250 регенерируют, причем H2S-содержащие отходы соответственно выбрасывают.

Фиг. 3 иллюстрирует третий вариант осуществления способа по настоящему изобретению. В данном третьем варианте осуществления было добавлено устройство удаления H2S 350 ниже по потоку от сепаратора 330, как во втором варианте осуществления, описанном выше. Первичный поток охлажденного парообразного продукта 331 проходит через устройство удаления H2S 350 (которое может включать слой сорбента многократного использования, аминовый скруббер или аналогичный аппарат). H2S из первичного потока охлажденного парообразного продукта 331 по существу полностью удаляют и получают вторичный поток охлажденного парообразного продукта 351, включающий в основном H2, CO, CO2 и пары неконденсирующихся углеводородов. Однако в данном третьем варианте осуществления, H2S извлекают из устройства удаления H2S 350 в виде потока 352, включающего в основном газообразный H2S, и направляют в реактор окисления 340 вместе с первичным водным потоком 333. В реакторе окисления газообразный поток H2S 352 приводят в контакт с первичным водным потоком 333 и соответствующим катализатором, и получают (NH4)2S, который затем окисляют с получением (NH4)2SO4. Таким путем, получают вторичный парообразный поток охлажденного продукта 351, содержащий только следовые количества H2S, и включающий в себя, в основном, H2, неконденсирующиеся углеводороды, CO2 и CO. Кроме того, увеличивается общая конверсия H2S, и она выше, чем в первом варианте осуществления способа по настоящему изобретению, описанном выше.

Фиг. 4 иллюстрирует четвертый вариант осуществления способа по настоящему изобретению. Аммиак (NH3) представляет собой потенциально ценный продукт, и отделяется от первичного обработанного водного потока 442, выходящего из реактора окисления 440, в колонну для отпарки кислых вод 460 в данном четвертом варианте осуществления способа по настоящему изобретению. Данный подход дает возможность извлечь газообразный поток 461, включающий, в основном, NH3, в то время как воду и (NH4)2SO4 получают отдельно из колонны для отпарки кислых вод в виде вторичного обработанного водного потока 462. (NH4)2SO4 обладает высокой растворимостью в воде, и водный раствор (NH4)2SO4 обладает потенциальной ценностью в качестве сельскохозяйственного удобрения. Если желательно, данный раствор можно концентрировать дополнительным нагреванием вторичного обработанного водного потока 462, посредством чего можно отделить некоторое количество или все количество воды в потоке.

Фиг. 5 иллюстрирует пятый вариант осуществления способа по настоящему изобретению. Данный вариант осуществления демонстрирует колонну для отпарки кислых вод 560 выше по потоку от реактора окисления 540, которая принимает первичный водный поток 533 из сепаратора. Вода, NH3, H2S и (NH4)2S, образующийся в результате взаимодействия NH3 и H2S, удаляются в колонне для отпарки кислых вод 560, и выходят из колонны для отпарки кислых вод в виде газообразного потока 562. Посредством этого получают поток очищенной жидкой воды 561. Данный поток очищенной жидкой воды 561 впоследствии имеется в распоряжении в виде потока продукта. Если желательно, часть данного потока очищенной жидкой воды 561 можно снова привести в контакт с газообразным потоком 562, включающим NH3 и H2S, из колонны для отпарки кислых вод. В данном случае, NH3 и H2S опять поступают в раствор в данной части потока жидкой воды 561, образуя (NH4)2S, и данный раствор затем вводят в реактор окисления 540 для превращения в (NH4)2SO4. Однако поток очищенной жидкой воды предпочтительно не приводят в контакт с газообразным потоком 562 и, предпочтительно, поток 562 охлаждают, при необходимости, чтобы вода в данном потоке сконденсировалась, и NH3 и H2S в данном потоке возвращают в раствор, формирующий (NH4)2S, и данный раствор затем вводят в реактор окисления 540 для конверсии в (NH4)2SO4. Данный подход предоставляет поток очищенной воды 561, и создает концентрированный обработанный поток 542, включающий воду, NH3 и (NH4)2SO4, на выходе из реактора окисления 540.

Фиг. 6 иллюстрирует шестой вариант осуществления способа по настоящему изобретению. Данный вариант осуществления демонстрирует колонну для отпарки кислых вод 660 выше по потоку от реактора окисления 640, которая принимает первичный водный поток 633 из сепаратора 630. Он также демонстрирует устройство удаления H2S 650 ниже по потоку от сепаратора 630, как в третьем варианте осуществления, описанном выше. Первичный поток охлажденного парообразного продукта 631 проходит через устройство удаления H2S 650 (которое может включать слой сорбента, аминовый скруббер или аналогичный аппарат). H2S из первичного потока охлажденного парообразного продукта 631 по существу полностью удаляют и получают вторичный поток охлажденного парообразного продукта 651, включающий в основном H2, CO, CO2 и пары неконденсирующихся углеводородов. Как и в третьем варианте осуществления, H2S извлекают в виде потока 652, включающего в основном газообразный H2S, и направляют в реактор окисления 640.

Как указано выше в описании пятого варианта осуществления, растворенные NH3, H2S и любое количество (NH4)2S, образовавшееся при взаимодействии NH3 и H2S, выделяют из первичного водного потока 633 в колонне для отпарки кислых вод 660. Вода, NH3, H2S и любое количество (NH4)2S, образовавшееся при взаимодействии NH3 и H2S, удаляют в колонне для отпарки кислых вод 660, и они выходят из колонны для отпарки кислых вод в виде газообразного потока 662. Посредством этого получают поток очищенной воды 661. Данный поток очищенной воды 661 впоследствии имеется в распоряжении в виде потока продукта. Если желательно, часть данного потока очищенной жидкой воды 661 можно снова привести в контакт с газообразным потоком 662, включающим NH3 и H2S, из колонны для отпарки кислых вод. В данном случае, NH3 и H2S опять поступают в раствор в данной части потока жидкой воды 661, образуя (NH4)2S, и данный раствор затем вводят в реактор окисления 640 для превращения в (NH4)2SO4. Однако поток очищенной жидкой воды предпочтительно не приводят в контакт с газообразным потоком 662 и, предпочтительно, поток 662 охлаждают, при необходимости, чтобы вода в данном потоке сконденсировалась, и NH3 и H2S в данном потоке возвращают в раствор, формирующий (NH4)2S, и данный раствор затем вводят в реактор окисления 640 для конверсии в (NH4)2SO4. Данный подход предоставляет поток очищенной воды 661, и создает концентрированный обработанный поток 642, включающий воду, NH3 и (NH4)2SO4, на выходе из реактора окисления 640. Поток 652 извлеченного H2S из устройства удаления H2S также вводят в реактор окисления.

Данный шестой вариант осуществления способа по настоящему изобретению предоставляет поток очищенной воды 661, и создает концентрированный обработанный поток 642, включающий воду, NH3 и (NH4)2SO4, на выходе из реактора окисления 640. Он также обеспечивает вторичный поток охлажденного парообразного продукта 651, который может содержать незначительные концентрации H2S, и содействует высокой общей конверсии H2S в продукт, представляющий собой (NH4)2SO4.

Уголь, образовавшийся в результате гидропиролиза биомассы (наземной и водной биомассы, отходов из процессов использования данных материалов), а также пластмассы, полученной из биомассы или нефти, как было обнаружено, представляют собой по существу инертный углеродсодержащий материал, не содержащий примесей углеводородов, которые являются токсичными для человека или растений. Одна цель данного изобретения состоит в объединении угля, полученного из гидропиролиза биомассы или пластмассы, с сульфатом аммония, извлеченном из данного способа для получения продукта, представляющего собой удобрение для сельского хозяйства, в виде порошка, гранулированного или брикетированного материала, который может как улучшить качество почвы для использования в качестве сельскохозяйственного субстрата, так и обеспечить компонент удобрения для питания лигноцеллюлозной биомассы.

ПРИМЕРЫ

Образец древесины со свойствами, типичными для древесины большинства видов, подвергали гидропиролизу. Элементный состав древесины представлен в таблице A ниже. Состав представлен как относительно общей основы (которая включает влагу и золу в исходном сырье), так и относительно не содержащей влагу и золу основы (MAF). Как можно заметить из таблицы A, в древесине присутствуют небольшие, но заметные количества азота и серы.

Выход продуктов гидропиролиза, полученный в парообразном потоке, выходящем из экспериментального реактора гидропиролиза, дан в таблице B. Не все количества азота и серы, первоначально присутствующие в древесине, в конечном счете, обнаружились в парообразном потоке из реактора гидропиролиза. Некоторое количество серы и некоторое количество азота является химически связанным в потоке твердого продукта (включающего уголь и золу) из реактора гидропиролиза. Однако эксперимент демонстрирует, что выход NH3 в первичном потоке парообразного продукта составляет 0,18% от массы исходного сырья, относительно MAF основы. Выход H2S составил 0,05% от массы исходного сырья, относительно MAF основы. Следует отметить, что общие массы в таблице B дают в сумме до 104,83%. Это обусловлено фактом, что заданное количество влаги и не содержащая золу древесина взаимодействуют с водородом в процессе гидропиролиза, и образующиеся в результате продукты имеют более высокую общую массу по сравнению с древесиной, которая взаимодействует.

В качестве примера, можно предположить, что один килограмм древесины, не содержащий влагу и золу, подвергают гидропиролизу. В данном случае, парообразный поток содержит 1,8 грамм NH3 и 0,5 грамм H2S. Вследствие различных молярных масс NH3 и H2S, это приравнивается к 0,106 молям NH3 и 0,014 молям H2S. Молярное отношение NH3 к H2S, поэтому, равно 7,4 к 1. Для того чтобы получить (NH4)2S в водном растворе, требуются два моля NH3 на каждый моль H2S. Относительные количества NH3 и H2S в парообразном потоке, выходящем из реактора гидропиролиза, являются более чем достаточными для взаимодействия всего H2S в потоке с NH3 и получения водного раствора (NH4)2S.

Далее, взаимодействие с водородом в способе гидропиролиза превращает значительную долю кислорода в сухой, не содержащей золу древесине в водяной пар в парообразном потоке, выходящем из процесса гидропиролиза. Даже если исходное сырье является полностью сухим, тем не менее происходит образование значительного количества воды в течение гидропиролиза древесного исходного сырья, и количество образовавшейся воды является достаточным, чтобы по существу полностью растворить все количество NH3 и H2S, присутствующее в потоке парообразного продукта гидропиролиза.

В то время как все или почти все количество NH3, выходящее из реактора гидропиролиза, в конечном итоге, переходит в раствор в первичном водном потоке, растворимость H2S в водных растворах зависит от разнообразных факторов, таких как температура, давление и pH раствора. NH3 в растворе первичного водного потока будет делать данный раствор щелочным, и это будет значительно увеличивать растворимость H2S в щелочном водном растворе. H2S и NH3 самопроизвольно взаимодействуют в водном растворе с образованием (NH4)2S, хотя данный сульфид может присутствовать в диссоциированной форме. Однако не все количество H2S в потоке парообразного продукта, по-видимому, поступает в первичный водный поток, когда охлаждают технологический пар. На практике охлажденный парообразный поток все еще содержит значительную концентрацию H2S. Различные варианты осуществления способа по настоящему изобретению, описанные выше, обеспечивают средство, посредством которого данные остающиеся концентрации H2S можно удалить из охлажденного парообразного потока и, в конечном счете, осуществить их взаимодействие с NH3 и кислородом с образованием (NH4)2SO4.

В действительности, исходная биомасса, подаваемая в реактор гидропиролиза, также будет содержать некоторое количество влаги, поэтому действительное количество водяного пара в нагретом парообразном потоке из реактора гидропиролиза будет содержать значительно больше воды, чем было бы в случае, если исходное сырье было абсолютно сухим. Данное явление способствует удалению H2S из охлажденного парообразного потока, поскольку концентрации NH3 и H2S в первичном водном потоке будут еще ниже, чем они были бы, если исходное сырье было полностью сухим, означая, что больше H2S можно десорбировать из охлажденного парообразного потока в конденсаторе и сепараторе вариантов осуществления способа по настоящему изобретению, описанных выше. Растворимость (NH4)2S в воде очень высокая, и растворы (NH4)2S, содержащие вплоть до 52% по массе (NH4)2S, имеются в продаже.

Не вся биомасса является эквивалентной, и также было протестировано второе исходное сырье, которое значительно отличается от древесины с точки зрения механических свойств, цикла роста и состава. Данное исходное сырье представляло собой кукурузную солому. Кукурузная солома включает в себя остатки стеблей и шелухи кукурузы, оставшиеся после сбора питательных частей растения. Исследованный образец являлся типичным представителем большинства типов кукурузной соломы, образующейся при сборе урожая кукурузы. Состав образца кукурузной соломы представлен как относительно полной основы (которая включает влагу и золу в исходном сырье), так и относительно не содержащей влагу и золу основы (MAF) в таблице C. Как можно заметить из таблицы C, в кукурузной соломе присутствуют небольшие, но заметные количества азота и серы, как было в случае древесного исходного сырья. Как можно видеть из таблицы, образец кукурузной соломы содержит намного больше золы и влаги по сравнению с образцом из древесины.

Как и в случае древесного исходного сырья, соотношение между сероводородом и аммиаком в горячем парообразном продукте, выходящем из процесса гидропиролиза кукурузной соломы, является очень важным. Состав парообразного продукта гидропиролиза кукурузной соломы, как было обнаружено, является очень похожим на состав продукта, полученного из древесины, исходя из MAF основы. Соответствующие значения показаны в таблице D. Одно значительное различие между таблицами B и D относится к концентрации NH3 и H2S в парообразном продукте. Молярное отношение NH3 к H2S в парообразном продукте в случае кукурузной соломы составляет 15,2. И в этом случае, присутствует более чем достаточное количество NH3 для взаимодействия с H2S в потоке парообразного продукта и образования сульфида аммония. Как было в случае с древесиной, образуется более чем достаточное количество воды в течение гидропиролиза кукурузной соломы, чтобы полностью растворить сульфид аммония и перемещать его в растворе в течение данного способа по настоящему изобретению. Следует отметить, что общие массы в таблице D дают в сумме до 106%. Это обусловлено фактом, что заданное количество влаги и не содержащая золу кукурузная солома взаимодействуют с водородом в процессе гидропиролиза, и образующиеся в результате продукты имеют более высокую общую массу по сравнению с исходным сырьем, которое взаимодействовало.

В то время как предшествующая спецификация данного изобретения была описана относительно конкретных предпочтительных вариантов его осуществления, и многие детали были сформулированы с целью иллюстрации, специалисты в данной области поймут, что данное изобретение допускает дополнительные варианты осуществления, и что конкретные детали, описанные здесь, можно существенно варьировать без отклонения от основных принципов изобретения.

Реферат

Изобретение относится к способам извлечения сульфата аммония при переработке биомассы. Способ извлечения сульфата аммония при переработке биомассы на углеводородное топливо включает: переработку биомассы в реакторе гидропиролиза в углеводородное топливо, уголь и поток технологического пара; охлаждение потока технологического пара до температуры конденсации, дающее водный поток, содержащий аммиак и сульфид аммония, поток жидких углеводородов, и поток охлажденного парообразного продукта, включающего неконденсирующиеся технологические пары, содержащие Н, СН, CO и CO, аммиак и сероводород; направление водного потока в каталитический реактор; впрыск воздуха в каталитический реактор с получением водного потока продукта, содержащего аммиак и сульфат аммония, при этом осуществляют удаление сероводорода из потока охлажденного парообразного продукта и подачу сероводорода в каталитический реактор вместе с водным потоком для взаимодействия с аммиаком, присутствующим в водном потоке, с получением сульфида аммония и затем сульфата аммония. Заявлен вариант способа. Технический результат – повышение экономичности способа. 2 н. и 14 з.п. ф-лы, 4 табл., 6 ил.

Формула

подачи пара, поступающего от защитного слоя, в паровой риформер.

моносульфированный фталоцианин кобальта.

Документы, цитированные в отчёте о поиске

Установка для удаления so2 из дымовых газов и получения раствора сульфата аммония

Способ конверсии биомассы в жидкое топливо и специальные химикаты

Комментарии