Мат минеральных волокон, содержащий агент, способный улавливать формальдегид, и способы его получения - RU2534677C2

Код документа: RU2534677C2

Чертежи

Описание

Изобретение относится к мату минеральных волокон, который содержит агент, способный улавливать формальдегид, и к способам, дающим возможность его изготовления.

Различные композитные материалы применяют в области строительства и оборудования жилых и административных зданий, а также при изготовлении транспортных средств. В некоторые из этих материалов, таких как звукоизоляционные и/или теплоизоляционные материалы, древесные панели, элементы мебели и отделки, используют клеи, краски и лаки, содержащие смолы на основе формальдегида. Содержание формальдегида в этих материалах уже весьма низкое.

Однако требования к защитным материалам, касающиеся выбросов нежелательных продуктов, таких как формальдегид, которые могут представлять опасность для здоровья людей, становятся более строгими и предписывают еще больше снижать количество формальдегида, свободного или который может быть выделен материалами с течением времени.

Средства для уменьшения выделений формальдегида внутри зданий известны.

Было предложено включать фотокаталитические частицы оксида титана в краску или в материал из гипса (US-A-2005/0226761), бумагу или текстильный материал, пластик или древесный материал (EP-A-1437397).

Было также известно применение гидразида в строительных материалах на основе гипса или цемента (US-A-2004/0101695 и JP-A-2004115340).

Было также известно применение карбодигидразида в древесноволокнистых панелях для улавливания и разложения формальдегида и ацетальдегида (EP 1905560).

Целью настоящего изобретения является уменьшение количества формальдегида, присутствующего внутри зданий, в частности жилых зданий, и внутри транспортных средств.

Для достижения этой цели настоящее изобретение предлагает мат минеральных волокон, который содержит агент, способный улавливать формальдегид.

Другой предмет настоящего изобретения касается способов, которые позволяют изготавливать указанный мат минеральных волокон.

Под "соединением, способным вступать в реакцию с формальдегидом" подразумевают органическое соединение, которое связывается с формальдегидом посредством ковалентной связи.

Предпочтительно, соединение, способное вступать в реакцию с формальдегидом, выбирают из:

1 - соединений с активной(ыми) метиленовой(ыми) группой(ами), предпочтительно, отвечающих следующим формулам:

ФОРМУЛА (I)

в которой

- R1 и R2, одинаковые или разные, обозначают атом водорода, (С1-С20)алкил, предпочтительно (С1-С6)алкил, аминогруппу или радикал формулы

в которой R4 обозначает радикал

или

где R5=Н или -СН3, и р обозначает целое число от 1 до 6;

- R3 обозначает атом водорода, (С1-С10)алкил, фенил или атом галогена,

- а равно 0 или 1;

- b равно 0 или 1;

- n равно 1 или 2.

Предпочтительными соединениями формулы (I) являются:

- 2,4-пентандион:

R1=-СН3; R2=-СН3; R3=Н; а=0; b=0; n=1

- 2,4-гександион:

R1=-СН2-СН3; R2=-СН3; R3=Н; а=0; b=0; n=1

- 3,5-гептандион:

R1=-СН2-СН3; R2=-СН2-СН3; R3=Н; а=0; b=0; n=1

- 2,4-октандион:

R1=-СН3; R2=-(СН2)3-СН3; R3=Н; а=0; b=0; n=1

- ацетоацетамид:

R1=-СН3; R2=-NH2; R3=Н; а=0; b=0; n=1

- ацетоуксусная кислота:

R1=-СН3; R2=Н; R3=Н; а=0; b=1; n=1

- метилацетоацетат:

R1=-СН3; R2=-СН3; R3=Н; а=0; b=1; n=1

- этилацетоацетат:

R1=-СН3; R2=-СН2-СН3; R3=Н; а=0; b=1; n=1

- пропилацетоацетат:

R1=-СН3; R2=-(СН2)2-СН3; R3=Н; а=0; b=1; n=1

- изопропилацетоацетат:

R1=-СН3; R2=-СН-(СН3)2; R3=Н; а=0; b=1; n=1

- изобутилацетоацетат:

R1=-СН3; R2=-СН2-СН(СН3)2; R3=Н; а=0; b=1; n=1

- трет-бутилацетоацетат:

R1=-СН3; R2=-С(СН3)3; R3=Н; а=0; b=1; n=1

- н-гексилацетоацетат:

R1=-СН3; R2=-(СН2)5-СН3; R3=Н; а=0; b=1; n=1

- малонамид:

R1=-NH2; R2=-NH2; R3=Н; а=0; b=0; n=1

- малоновая кислота:

R1=Н; R2=Н; R3=Н; а=1; b=1; n=1

- диметилмалонат:

R1=-СН3; R2=-СН3; R3=Н; а=1; b=1; n=1

- диэтилмалонат:

R1=-СН2-СН3; R2=-СН2-СН3; R3=Н; а=1; b=1; n=1

- ди-н-пропилмалонат:

R1=-(СН2)2-СН3; R2=-(СН2)2-СН3; R3=Н; а=1; b=1; n=1

- диизопропилмалонат:

R1=-СН-(СН3)2; R2=-СН-(СН3)2; R3=Н; а=1; b=1; n=1

- ди-н-бутилмалонат:

R1=-(СН2)3-СН3; R2=-(СН2)3-СН3; R3=Н; а=1; b=1; n=1

- ацетондикарбоновая кислота:

R1=Н; R2=Н; R3=Н; а=1; b=1; n=2

- диметилацетондикарбоксилат:

R1=-СН3; R2=-СН3; R3=Н; а=1; b=1; n=2

- 1,4-бутандиолдиацетат:

R1=-СН3; R2=-(СН2)4-О-СО-СН2-СО-СН3; R3=Н; а=0; b=1; n=1

- 1,6-гександиолдиацетат:

R1=-СН3; R2=-(СН2)6-О-СО-СН2-СО-СН3; R3=Н; а=0; b=1; n=1

- метакрилоксиэтилацетоацетат:

R1=-СН3; R2=-(СН2)2-О-СО-С(СН3)=СН2; R3=Н; а=0; b=1; n=1

ФОРМУЛА (II)

R6-CHR7-C≡N (II)

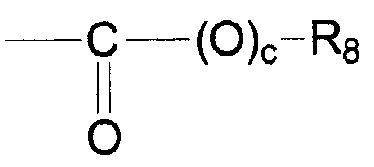

в которой R6 обозначает цианогруппу или радикал

в которой

- R8обозначает атом водорода, (С1-С20)алкил, предпочтительно (С1-С6)алкил, или аминогруппу;

- с равно 0 или 1;

- R7 обозначает атом водорода, (С1-С10)алкил, фенил или атом галогена.

Предпочтительными соединениями формулы (II) являются:

- 2-метилцианоацетат:

R6=-СО-О-СН3; R7=Н

- 2-этилцианоацетат:

R6=-СО-О-СН2-СН3; R7=Н

- 2-н-пропилцианоацетат:

R6=-СО-О-(СН2)2-СН3; R7=Н

- 2-изопропилцианоацетат:

R6=-СО-О-СН-(СН3)2; R7=Н

- 2-н-бутилцианоацетат:

R6=-СО-О-(СН2)3СН3; R7=Н

- 2-изобутилцианоацетат:

R6=-СО-О-СН2-СН(СН3)2; R7=Н

- 2-трет-бутилцианоацетат:

R6=-СО-О-С(СН3)3; R7=Н

- 2-цианоацетамид:

R6=-СО-NH2; R5=Н

- пропандинитрил:

R6=-С≡N; R5=Н

ФОРМУЛА (III)

в которой

- R9 обозначает радикал -С≡N или -СО-СН3;

- q обозначает целое число от 1 до 4.

Предпочтительными соединениями формулы (III) являются:

- триметилолпропантриацетоацетат:

R9=-СО-СН3; q=1

- триметилолпропантрицианоацетат:

R9=-С≡N; q=1

ФОРМУЛА (IV)

в которой

- А обозначает радикал -(СН2)3- или -С(СН3)2-;

- r равно 0 или 1.

Предпочтительными соединениями формулы (IV) являются:

- 1,3-циклогександион:

А=-(СН2)3; r=0

- кислота Мелдрума (Meldrum):

А=-С(СН3)2-; r=1

2 - гидразидов, например:

а) моногидразидов формулы R1CONHNH2, в которой R1 обозначает алкильный радикал, например метил, этил, н-пропил, изопропил, н-бутил, втор-бутил или трет-бутил, или арильный радикал, например фенил, бифенил или нафтил, при этом подразумевается, что атом водорода в указанных алкильном или арильном радикалах может быть замещен гидроксильной группой или атомом галогена и указанный арильный радикал может быть замещен алкильным радикалом, например метильным, этильным или н-пропильным;

b) дигидразидов формулы H2NHN-Х-NHNH2, в которой Х обозначает радикал -СО- или -CO-Y-CO, и Y представляет собой алкиленовый радикал, например метиленовый, этиленовый или триметиленовый, или ариленовый радикал, например фениленовый, бифениленовый или нафтиленовый, при этом подразумевается, что атом водорода указанных алкиленового или ариленового радикалов может быть замещен гидроксильной группой или атомом галогена и указанный арильный радикал может быть замещен алкильным радикалом, например метильным, этильным или н-пропильным; в качестве примеров можно назвать дигидразид щавелевой кислоты, дигидразид малоновой кислоты, дигидразид янтарной кислоты, дигидразид адипиновой кислоты, дигидразид себациновой кислоты, дигидразид малеиновой кислоты, дигидразид фумаровой кислоты, дигидразид дигликолевой кислоты, дигидразид винной кислоты, дигидразид яблочной кислоты, дигидразид изофталевой кислоты, дигидразид терефталевой кислоты и карбогидразид;

с) полигидразидов, таких как тригидразиды, в частности, тригидразид лимонной кислоты, тригидразид пиромеллитовой кислоты, 1,2,4-безолтригидразид, тригидразид нитрилуксусной кислоты и тригидразид циклогексантрикарбоновой кислоты, тетрагидразиды, в частности тетрагидразид этилендиаминтетрауксусной кислоты, тетрагидразид 1,4,5,8-нафтойной кислоты, и полигидразиды, полученные исходя из гидразидного мономера, содержащего полимеризующуюся группу, например поли(гидразид акриловой кислоты) или поли(гидразид метакриловой кислоты).

3 - таннинов, в частности конденсированных, таких как таннины мимозы, квебрахового дерева, сосны, пекана, цикутового дерева и сумаха.

4 - амидов, например, карбамида, 1,3-диметилкарбамида, этиленкарбамида и их производных, таких как N-гидроксиэтиленкарбамид, N-аминоэтилэтиленкарбамид, N-(3-аллилокси-2-гидроксипропил)аминоэтилэтиленкарбамид, N-акрилоксиэтилэтиленкарбамид, N-метакрилоксиэтилэтиленкарбамид, N-акриламиноэтилэтиленкарбамид, N- метакриламиноэтилэтиленкарбамид, N-метакрилоксиацетоксиэтиленкарбамид, N-метакрилоксиацетаминоэтилэтиленкарбамид и N-ди(3-аллилокси-2-гидроксипропил)аминоэтилэтиленкарбамид, бикарбамид, биурет, триурет, акриламид, метакриламид, полиакриламиды и полиметакриламиды,

5 - аминокислот, в частности, глицина.

6 - сульфитов, например бисульфитов аммония, калия или натрия и метабисульфитов щелочных металлов, в частности натрия, или щелочноземельных металлов.

Количество используемого агента, способного улавливать формальдегид, может изменяться в широком интервале, например, от 0,1 до 500 г/м2мата, предпочтительно от 0,5 до 100 г/м2, и более предпочтительно от 1 до 50 г/м2.

Агент, способный улавливать формальдегид, может быть необязательно использован в комбинации с по меньшей мере одним пористым материалом, который адсорбирует летучие органические соединения, в частности ароматические соединения, такие как ксилол, бензол и толуол.

Пористый материал находится в форме частиц, имеющих размер, который составляет в диапазоне от 10 нм до 100 мкм, предпочтительно от 500 нм до 50 мкм, и более предпочтительно от 1 до 10 мкм. Предпочтительно, частицы имеют удельную поверхность, составляющую в интервале от 1 до 5000 м2/г, предпочтительно от 5 до 2000 м2/г, в частности больше 100 м2/г, и средний диаметр пор, составляющий в интервале от 1 до 50 нм, предпочтительно от 1 до 20 нм.

Пористый материал может представлять собой:

- диоксид кремния, микропористый или мезопористый, осажденный или нет, пирогенный или нет, который может содержать наночастицы металлических комплексов оксидов, гидроксидов, гидратов или полиоксометаллатов,

- газовую сажу, которая может содержать наночастицы металлических комплексов оксидов, гидроксидов, гидратов или полиоксометаллатов,

- активированный оксид алюминия и перманганат калия,

- цеолит, природный или синтетический,

- полимер, например полиамид.

Мат согласно изобретению представляет собой мат на основе минеральных волокон и может необязательно содержать волокна, изготовленные из органического материала, например олефина, такого как полиэтилен и полипропилен, или полиалкилентерефталата, такого как полиэтилентерефталат.

Под термином "волокна" подразумевают как волокна, так и нити, состоящие из множества волокон, связанных вместе, в частности, замасливанием, и сборки из таких нитей.

Минеральный материал, образующий указанные волокна, представляет собой, предпочтительно, стекло или горную породу, в частности базальт.

Таким образом, согласно первому способу осуществления, мат минеральных волокон образован из прерывистых минеральных волокон, длина которых может достигать 150 мм, предпочтительно составлять в интервале от 20 до 100 мм, и предпочтительно от 50 до 70 мм, и имеющих диаметр, который может изменяться в широком интервале, например от 5 до 30 мкм.

Согласно второму способу осуществления, мат минеральных волокон образован из минеральных нитей.

Минеральные нити могут представлять собой нити, состоящие из множества минеральных волокон (или нитей основы) или сборок из этих нитей основы в ровницу ("rovings" на английском), меланжевые нити, состоящие из минеральных волокон и волокон из указанного органического материала, которые тщательно смешаны, или смешанных нитей, содержащих по меньшей мере одну нить, состоящую из множества минеральных волокон, и по меньшей мере одну нить, состоящую из множества волокон указанного термопластичного органического материала.

Указанные нити могут представлять собой нити без крутки или крученые нити (или текстильные нити), предпочтительно нити без крутки.

Минеральные нити, в частности стеклянные нити, являются, обычно, резаными и имеют длину, которая может достигать 100 мм, предпочтительно составляющую от 6 до 30 мм, более предпочтительно от 8 до 20 мм, и еще лучше от 10 до 18 мм.

Диаметр стеклянных волокон, образующих нити, может изменяться в широком диапазоне, например от 5 до 30 мкм. Тем же самым образом, большие изменения могут встречаться в линейной массе нити, которая может составлять от 34 до 1500 текс.

Стекло, входящее в состав волокон, может быть любого типа, например Е, С, R, AR (щелочестойкое). Предпочтительно выбирают стекло Е.

Мат минеральных волокон согласно одному или другому способу осуществления имеет поверхностную плотность, которая составляет от 10 до 1100 г/м2, предпочтительно от 20 до 300 г/м2.

Обычно мат минеральных волокон содержит связующее, которое связывает указанные волокна и придает ему механические свойства, адаптированные к желаемому применению, в частности твердость, достаточную для того, чтобы легко подвергаться обработке.

Связующее содержит, обычно, по меньшей мере один полимер, способный соединять минеральные волокна. Этот полимер может представлять собой термопластичный полимер, например стирол-акрилонитрил, акрилонитрил-бутадиен-стирол, (три)ацетат целлюлозы, вспененный полистирол, полиолефин, такой как полиэтилен и полипропилен, поли(мет)акрилат, поливинилацетат или полиоксиметилен; термоотверждаемый полимер, например ненасыщенный сложный полиэфир, эпоксид, фенольная смола, такая как новолак или резол, в частности, имеющая содержание свободного(ых) альдегида(ов) меньше 0,05%, полиимид, полиуретан, фенопласт или биополимер, например полисахарид или протеин; эластомерный полимер, например фторированный полимер, в частности, на основе винилиденфторида, неопрен, полиакриловый полимер, полибутадиен, простой полиэфирамид, силикон, натуральный или бутадиен-стирольный каучук (БСК) (SBR), или биополимер, например полисахарид или протеин.

Связующее составляет обычно от 1 до 1000% масс. по отношению к мату минеральных волокон, предпочтительно от 5 до 350%, более предпочтительно от 10 до 100%.

Способы изготовления мата минеральных волокон и мата минеральных нитей составляют другие объекты настоящего изобретения.

Фиг.1 представляет собой схематическое изображение обычной установки, дающей возможность изготовления мата минеральных волокон согласно способу, действующему "сухим путем".

Расплавленный минеральный материал (1), находящийся в печи (2), направляют в систему из нескольких фильер (3 a-d), из которых под действием силы тяжести вытекают волокна (4), которые вытягивают газовым потоком. Волокна (4) собирают на конвейер (5), перемещающийся в направлении, указанном стрелкой, на котором они перемешиваются, образуя мат (6).

Связующее (7) наносят на мат (6) при помощи устройства (8), осуществляющего распыление, затем мат проходит через устройство (9) для сушки горячим воздухом, температура которого подобрана таким образом, чтобы удалить воду и, возможно, сшить связующее.

Могут быть использованы другие устройства для сушки, например устройство, использующее инфракрасное излучение или содержащее один или несколько нагревающих роликов.

На выходе из устройства (9) для сушки мат (6) собирают в рулон (10).

Согласно изобретению, к этой обычной установке добавляют стадию обработки агентом, способным улавливать формальдегид.

Согласно первому способу осуществления, агент, способный улавливать формальдегид, вводят в связующее (7). Этот способ введения является предпочтительным, потому что он не требует никакого дополнительного приспособления для нанесения агента, способного улавливать формальдегид, что выгодно с экономической точки зрения.

Согласно второму способу осуществления, агент, способный улавливать формальдегид, наносят после того, как связующее (7) нанесено на мат (6), и перед тем, как он входит в устройство (9) для сушки.

Нанесение указанного агента может быть осуществлено любым известным способом, предпочтительно при помощи устройства, осуществляющего распыление.

Например, это устройство может состоять из множества распылительных форсунок, питаемых водным раствором агента, способного улавливать формальдегид, которые генерируют расходящиеся струи, которые слабо проникают друг в друга до вступления в контакт с верхней поверхностью мата (6).

Нанесение агента, способного улавливать формальдегид, может также осуществляться повторно на стадии, следующей после сборки мата в рулон (10), например, пропуская мат через ванну, содержащую указанный агент. Однако этот образ действия является более дорогим, чем предыдущие, так как он вынуждает использовать дополнительную стадию разматывания мата и специальные средства для нанесения агента, способного улавливать формальдегид, в форме водного раствора и для удаления воды.

Фиг.2 представляет собой схематическое изображение обычной установки, дающей возможность изготовления мата минеральных нитей согласно способу, действующему "влажным путем".

Дисперсию (11) резаных минеральных нитей в воде наносят при помощи формовочной головки (12) на конвейер (13), снабженный отверстиями. При контакте с конвейером (13) воду, содержащуюся в дисперсии (11), удаляют при помощи отсасывающей камеры (14). На конвейере резаные минеральные нити образуют мат (15), на который наносят связующее (16) при помощи устройства для распыления (17). Мат (15) подают затем в устройство (18) для сушки горячим воздухом, температура которого подобрана таким образом, чтобы удалить остаточную воду и, возможно, добиться сшивания связующего.

Так же, как и в способе, действующем по сухому пути, устройство (18) для сушки может быть заменено устройством, использующим инфракрасное излучение или содержащим один или несколько нагревающих роликов.

Затем мат (15) собирают в рулон (19).

Мат может быть необязательно усилен непрерывными волокнами (20), расположенными в направлении перемещения мата и распределенными по всей ширине или по части ширины мата. Эти волокна (20) обычно наносят на мат (15) перед нанесением связующего (16).

Волокна (20) могут представлять собой синтетические или натуральные волокна.

В качестве примеров синтетических волокон можно назвать неорганические волокна, в частности, из стекла или горной породы, такой как базальт, и органические волокна, в частности, из полиамида, сложного полиэфира или полиолефина, такого как полиэтилен и полипропилен. Предпочтительно используют стекло.

В качестве примеров натуральных волокон можно назвать растительные волокна, в частности хлопковое волокно, кокосовое волокно, сизальное волокно, пеньковое волокно или льняное волокно, и волокна животного происхождения, в частности шелк или шерсть.

Согласно изобретению, к этой обычной установке добавляют стадию обработки агентом, способным улавливать формальдегид.

Стадия обработки может быть осуществлена в условиях, уже описанных для сухого способа, то есть агент, способный улавливать формальдегид, вводят в связующее (16), нанося его после того, как связующее было нанесено на мат (15), и перед тем, как он входит в устройство (18) для сушки, или повторно на стадии, следующей после сборки мата в рулон (19).

Хотя изобретение будет описано на примере формальдегида, очевидно, что указанные агенты, способные улавливать это соединение, равным образом способны улавливать ацетальдегид.

Мат минеральных волокон согласно настоящему изобретению может быть использован в многочисленных областях, например, в качестве покрытия, с покраской или без, которое может быть нанесено на стены и/или потолки, покрытия для поверхности или швов панелей из гипса или цемента, покрытия поверхности теплоизоляционных и/или звукоизоляционных материалов, таких как минеральная вата или пена, предназначенных, в частности, для изоляции крыш или для изготовления основы для пола, такого как мокет или виниловый материал.

Примеры, следующие ниже, позволяют проиллюстрировать изобретение, не ограничивая однако объем его патентной охраны.

Примеры 1 и 2

а) изготовление стеклянного мата

Готовили два литра водного раствора, содержащего 250 г гидроксиэтилцеллюлозы (загуститель; продаваемый под названием Natrosol® 250 HHR фирмой Hercules) и 0,3 г этоксилированного комплекса октадециламин-октадецилгуанидин (поверхностно-активный агент; продаваемый под названием Aerosol® C-61 фирмой Cytec; содержание сухих веществ: 70 %).

К указанному раствору добавляли 2,54 г резаных нитей (длина 8 мм) из стекла Е (... текс; диаметр волокон: 13 мкм).

Полученную суспензию стеклянных нитей использовали в устройстве, позволяющем изготавливать мат. Устройство содержало решетку, над которой была смонтирована герметичная камера для жидкостей, и отсасывающую камеру, расположенную под решеткой.

Суспензию помещали в герметичную камеру, гомогенизировали тщательным перемешиванием, затем приводили в действие отсасывающую камеру так, чтобы удалить воду. На решетке улавливали мат из стеклянных волокон размером 30 см × 30 см, имевший поверхностную плотность, равную 28,2 г/м2.

Мат погружали на 1 минуту в водный раствор связующего, содержавший акриловую смолу (Acrodur®950L, поставляемую в продажу фирмой BASF) и агент, способный улавливать формальдегид, а именно ацетоацетамид (пример 1) или дигидразид адипиновой кислоты (пример 2).

Избыток связующего в мате удаляли отсасыванием, затем мат нагревали при 210°С в течение 1 минуты, чтобы его упрочнить.

В конечном счете, мат содержал 5 г/м2 акриловой смолы и 2,5 г/м2 агента, способного улавливать формальдегид. Он показывал хорошую размерную стабильность и хорошую механическую прочность.

b) способность улавливать формальдегид

Образец мата помещали в устройство согласно стандарту ISO 16000-9, модифицированное таким образом, что удельная производительность вентиляции была равна 1,48 м3/(м2·ч) и степень заполнения была равна 0,27 м2/м3.

1. В первый период времени испытательную камеру устройства питали непрерывным потоком воздуха, содержавшим порядка 50 мкг/м3 формальдегида, в течение 7 дней. Измеряли количество формальдегида в воздухе, входившем в камеру и выходившем из камеры, на протяжении 7 дней и вычисляли уменьшение количества формальдегида на единицу объема воздуха.

Формальдегид измеряли методом высокоэффективной жидкостной хроматографии (ВЭЖХ) (HPLC) в условиях стандарта ISO 16000-3.

В таблице 1 указано уменьшение количества формальдегида, полученное с матом, содержащим агент, способный улавливать формальдегид (примеры 1 и 2), по сравнению с матом, изготовленным в условиях, описанных в параграфе а), не содержащим агента, способного улавливать формальдегид (Образец сравнения).

2. Во второй период времени камеру питали в течение 7 дней воздухом, не содержавшим формальдегида, и измеряли количество формальдегида, присутствовавшего в воздухе на выходе из камеры.

Формальдегид измеряли в тех же самых условиях, что и в параграфе 1.

Количество формальдегида, выделявшееся матом по примерам 1 и 2, было эквивалентно количеству, которое измеряли, когда камера не содержала никакого мата. Из этого можно сделать вывод о том, что формальдегид связан с агентом, способным улавливать формальдегид, в значительной степени и в течение длительного времени.

Реферат

Изобретение относится к мату из минеральных волокон, который содержит агент, способный улавливать формальдегид. Агент, способный улавливать формальдегид, выбран среди соединений с активной(ыми) метиленовой(ыми) группой(ами). Также объектом изобретения являются способы изготовления указанного мата из минеральных волокон. Технический результат изобретения заключается в снижении количества формальдегида, присутствующего, в частности, внутри жилых или административных зданий и внутри транспортных средств. 3 н. и 17 з.п. ф-лы, 1 табл., 2 ил., 2 пр.

Формула

в которой

- R1 и R2, одинаковые или разные, обозначают атом водорода, (C1-C20)алкил, предпочтительно (C1-C6)алкил, аминогруппу или радикал формулы

в которой R4 обозначает радикал

или

где R5=H или -CH3, и p обозначает целое число от 1 до 6;

- R3 обозначает атом водорода, (C1-C10)алкил, фенил или атом галогена,

- а равно 0 или 1;

- b равно 0 или 1;

- n равно 1 или 2.

в которой

- R6 обозначает цианогруппу или радикал

в котором

- R8 обозначает атом водорода, (C1-C20)алкил, предпочтительно (C1-C6)алкил, или аминогруппу;

- с равно 0 или 1;

- R7 обозначает атом водорода, (C1-C10)алкил, фенил или атом галогена.

в которой

- R9 обозначает радикал -C≡N или -CO-CH3;

- q обозначает целое число от 1 до 4.

в которой

- A обозначает радикал -(CH2)3- или -C(CH3)2-;

- r равно 0 или 1.

Комментарии