Способ огневой очистки технологического оборудования - RU2605241C2

Код документа: RU2605241C2

Чертежи

Описание

Изобретение относится к химической, металлургической и др. отраслям промышленности и может быть использовано для огневой очистки технологического оборудования от полимерных отложений и каучуков.

Наиболее близким к заявленному является способ получения мелкодисперсного железосодержащего продукта из разделенных водомаслоокалиносодержащих отходов (RU 2520617, опубл. 27.06.2014). Способ направлен на утилизацию водомаслоокалиносодержащих отходов металлургического производства путем термической обработки с получением мелкодисперсного железосодержащего материала, обладающего свойствами, которые позволяют применять его для конвертерного способа получения стали или в доменном производстве. Однако данная технология утилизации отходов не рассматривает проблему экологии и методы ее решения и не может быть использована для очистки оборудования от полимеров. В процессе термического разложения полимеров и каучуков образуются газы и в виде паров полициклические ароматические углеводороды, в том числе бенз(а)пирен, который обладает токсичными, канцерогенными и мутагенными свойствами. Предельно допустимая концентрация (ПДК) бенз(а)пирена в рабочей зоне составляет 0,00001 мг/м3. Опасный для человека даже при малой концентрации из-за способности аккумулироваться в организме, бенз(а)пирен разлагается при температуре свыше 1600°С. Таким образом, температура нагрева в циклонной топке (950÷1100)°С является недостаточной для реакции разложения данного токсичного вещества.

Задача изобретения заключается в решении вопроса огневой очистки технологического оборудования из рядовых и легированных марок стали от полимерных (каучуковых) отложений при сохранении эксплуатационных свойств оборудования и обеспечении нормативных показателей выбросов в атмосферу пыли, паров и газов.

Для решения поставленной задачи предложен способ огневой очистки технологического оборудования от полимерных отложений и каучуков, включающий безокислительный нагрев греющей средой, полученной путем сжигания природного газа и пирогаза при отсутствии избыточного кислорода (коэффициент избытка воздуха α≤1). Безокислительный нагрев исключает угар металла оборудования. Пары, газы и углерод обезвреживаются перед выбросом в атмосферу путем сжигания их в циклонной топке, предусматривающий предварительную стадию термического разложения высокомолекулярных полиароматических углеводородов (ПАУ), основным из которых является бенз(а)пирен, на более простые соединения факелом скоростной горелки с температурой (1700÷2000)°С в форкамере циклонной топки, а нагрев оборудования в реакторе осуществляют высокоскоростным потоком теплоносителя по схеме сверху вниз с помощью циркуляционного контура.

Кроме того, процесс огневой очистки оборудования ведут при температуре теплоносителя до 650°С. В интервале температур изделий (400÷550)°С нагрев ведут со скоростью (10÷15)°С/ч с целью снижения скорости образования пирогаза и, следовательно, сажеобразования. Реактор представляет собой герметичную камеру, снабженную циркуляционным контуром и системой загрузки-выгрузки оборудования. В зависимости от материала и габаритов изделий, подвергаемых огневому обезвреживанию (очистке), в качестве реактора могут быть использованы садочные или проходные печи различных конструкций.

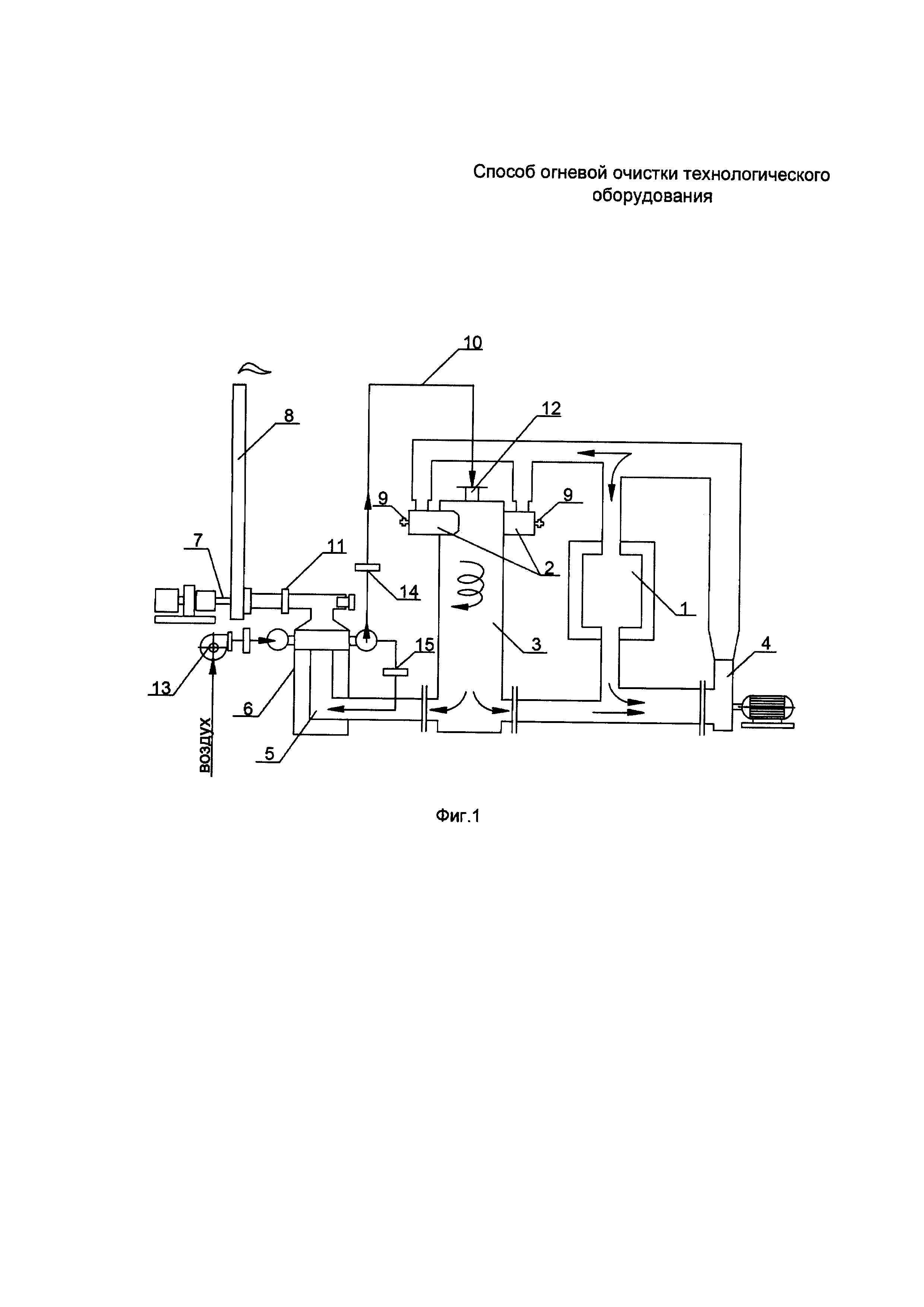

Заявленный способ реализуется в установке очистки технологического оборудования, представленной на фиг. 1.

Установка состоит из реактора 1, форкамер 2 циклонной топки 3, циркуляционного вентилятора 4, системы трубопроводов продуктов сгорания 5, рекуператора 6, дымососа 7, дымовой трубы 8, скоростных горелок 9, воздухопровода 10, регулирующего клапана продуктов сгорания 11, патрубка 12 подачи воздуха в циклонную топку, вентилятора 13 подачи воздуха на горение, регулирующего клапана 14 подачи воздуха на сжигание пирогаза, регулирующего клапана 15 подачи воздуха на дожигание пылевидного углерода, сажи и углеводородов перед рекуператором.

Способ огневой очистки технологического оборудования реализуется следующим образом. Технологическое оборудование с полимерными отложениями помещают в реактор 1, герметизируют, а затем подвергают безокислительному нагреву до 600°С продуктами сгорания природного газа и пирогаза. Циркуляционным вентилятором 4 по системе трубопроводов 5 отбирают часть газов из циклонной топки 3, часть - из реактора 1, а затем подают часть газов на нагрев оборудования в реактор 1, а часть - в форкамеры 2 циклонной топки на обезвреживание. В форкамерах 2 пирогазы подвергают воздействию высокотемпературного факела (до 2000°С) скоростных горелок 9. Продукты сгорания природного газа, содержащие не более 0,5% кислорода совместно с пирогазом, в том числе с продуктами термического разложения высокомолекулярных соединений, подают тангенциально в верхнюю часть циклонной топки 3, туда же через патрубок 12 подают соосно нагретый воздух на сжигание пирогаза. Воздух на сжигание пирогаза подают вентилятором 13 через рекуператор 6 по воздухопроводу 10 в патрубок 12. Излишек тепла сбрасывают с продуктами сгорания дымососом 7 в дымовую трубу 8 через рекуператор 6. Количеством сбрасываемых дымовых газов управляют с помощью регулирующего клапана 11. Объем воздуха, подаваемого на сжигание пирогаза, регулируют по содержанию кислорода в продуктах сгорания после циклонной топки на уровне (3±5)% с помощью клапана 14, через клапан 15 подают 40% избыток воздуха для дожигания горючих компонентов.

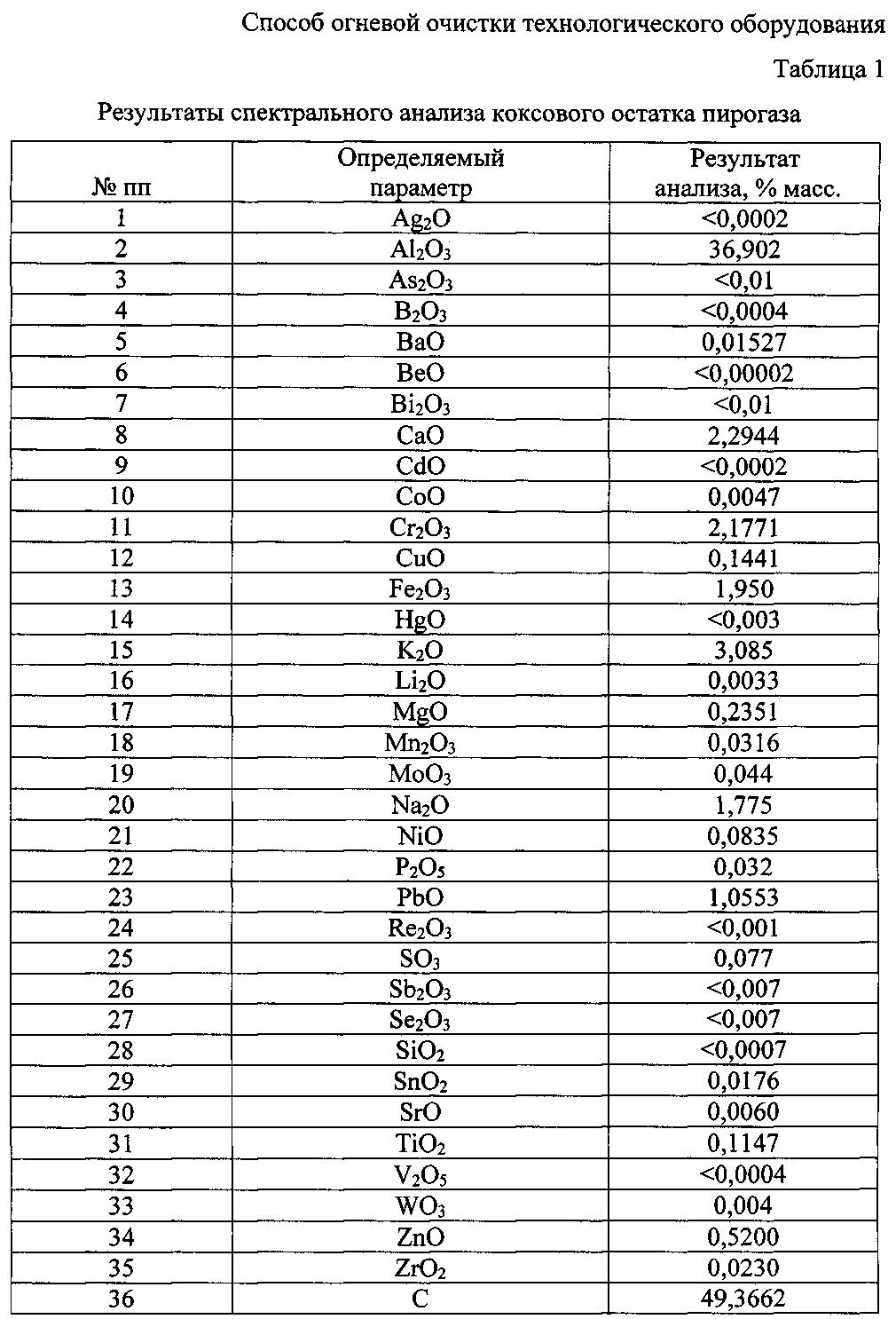

Заявленный способ включает несколько стадий технологического процесса. На первой стадии твердые и пастообразные отходы подвергаются безокислительному нагреву, что приводит к образованию пиролизных газов. На экспериментальных установках определен температурный интервал пиролиза полимерных отложений и эмульсионных каучуков, определены условия полного дожигания пиролизных газов. Установлено, что минимальная температура полного разложения полимерных отложений и эмульсионных каучуков составляет 600°С. В результате термографических исследований определен процент (по массе) образования пирогаза и процент твердого остатка в диапазоне температур (20÷600)°С. При нагреве до 600°С полимеры разлагаются с образованием: углерода (до 1%), паров ((70÷80)%), газов ((20÷30)%). Пары представляют собой смесь полиароматических углеводородов ПАУ (аценафтен, фенантрен, флуорантен, трифинилен, осризен, бенз(а)антрацен, бен(к)флуорантен и другие). В парах присутствует канцероген - бенз(а)пирен. В состав газов входят: азот ((20÷60)%), водород ((18÷26)%), окись углерода ((15÷20)%), двуокись углерода ((20÷23)%), метан ((4÷7)%). Огневое обезвреживание парогазовой смеси происходит в следующем порядке: сначала в форкамере в пламени скоростной горелки при температуре (1700÷1900)°С, далее в циклонной топке при температуре (1100÷1200)°С, затем перед рекуператором путем подачи 40% избытка воздуха при температуре отходящих газов (900÷1100)°С, что позволяет уничтожить 99,98% ПАУ, включая бенз(а)пирен, и обеспечивает 100% сжигание водорода, окиси углерода и метана. Выход пиролизного газа происходит лавинообразно в интервале температур (400÷500)°С, что делает необходимым увеличение расхода воздуха на горение и снижение скорости нагрева изделий для обеспечения возможности полного сжигания продуктов термического разложения полимеров. На второй стадии газы по специальному тракту отводятся в форкамеру, где подвергаются высокотемпературному воздействию (до 2000°С) факела скоростной горелки, работающей при коэффициенте избытка воздуха α=1 (когда газ и воздух подаются в стехиометрическом соотношении). Цель данного воздействия - разложение высокомолекулярных органических соединений на более простые. Заявленный способ позволяет при температуре свыше 1600°С разложить бенз(а)пирен (С20Н12), например, на фенантрен (С14Н10) и нафталин (C10H8) с дальнейшим их сжиганием до СО2 и H2O при более низких температурах. На третьей стадии пиролизные газы из форкамеры попадают в циклонную топку, где при температуре (1100÷1200)°С при заданном воздушно-топливном режиме достигается практически полное сгорание паров и газов, что было доказано опытным путем. Движение и выгорание частиц коксового остатка и сажи в циклонной топке определяется размером частиц, их состоянием - степенью пассивации глинистым веществом, а также скоростью газового потока. Сепарация частиц коксового остатка размером более 50 мкм происходит настолько быстро на стенке циклонной топки, что они не успевают сколь-нибудь заметно видоизмениться. На стенке углерод коксового остатка и сажи выгорает, омываемый высокоскоростным потоком горячих газов, имеющих температуру (1100±100)°С. Минеральная составляющая коксового остатка, основным компонентом которой является Al2O3, вследствие незначительного количества в виде пыли сбрасывается в атмосферу через дымовую трубу. При этом содержание СО составляло (0,0012÷0,0015)%, что ниже допустимых норм и объясняется, по-видимому, плохим смешением пиролизного газа и воздуха горения в небольшом объеме камеры дожигания в проводимых экспериментальных исследованиях. Качественное дожигание пиролизного газа возможно при меньшем коэффициенте расхода воздуха за счет более рассредоточенного подвода воздуха на горение. Содержание ΝΟx=(0,0047÷0,005)% связано с высокими температурами в камере дожигания. Сажа и коксовый остаток образуются в количестве (0,4÷0,6)% от массы полимеров. Коксовый остаток представляет собой пористое пылевидное вещество с высокой парусностью в виде пепла, которое вместе с сажей вносится газовым потоком в циклонную топку и окисляется до углекислого газа свободным кислородом. Спектральный анализ коксового остатка показал, что содержание углерода после пиролиза полимерных отложений составляет 49%. Результаты спектрального анализа коксового остатка приведены в таблице 1.

Таким образом, данные, полученные в результате экспериментальных исследований, доказывают возможность полного дожигания пиролизных газов заявленным способом.

Новый технический результат, достигаемый заявленным решением, заключается в восстановлении технологического оборудования при минимизации негативного воздействия на окружающую среду.

Движение горячих газов в реакторе и циклонной топке сверху вниз создает оптимальные условия для нагрева оборудования в реакторе, а также для сжигания пирогаза в циклонной топке.

Во избежание существенных структурных изменений в металле при нагреве его в углеродсодержащей среде, приводящих к снижению пригодности очищаемого оборудования, экспериментально определена оптимальная температура теплоносителя в 650°С, достаточная для полного разложения полимеров, но исключающая снижение эксплуатационных свойств оборудования.

Таким образом, заявленный способ позволяет минимизировать негативное воздействие на окружающую среду, сохранить прочностные свойства металла и исключить возможность его пережога с образованием окалины, что обеспечивает максимальную сохранность технологического оборудования, исключает сажеобразование за счет сокращения содержания углерода в 50-100 раз при прохождении циклонной топки.

Реферат

Изобретение относится к химической промышленности, а именно к способам очистки технологического оборудования, изготовленного из рядовых и легированных сталей, от полимерных отложений и эмульсионных каучуков путем термического разложения. Техническим результатом является увеличение срока службы технологического оборудования, снижение загрязнения окружающей среды. Способ включает безокислительный нагрев оборудования и термическое разложение полимеров в реакторе продуктами сгорания природного газа и пирогаза с дальнейшим обезвреживанием газов и углерода перед выбросом в атмосферу путем их сжигания в циклонной топке с предварительной стадией термического разложения высокомолекулярных полиароматических углеводородов (ПАУ) на низкомолекулярные факелом скоростной горелки с температурой 1700-2000°С в форкамере циклонной топки, нагрев оборудования осуществляют высокоскоростным потоком теплоносителя по схеме сверху вниз с помощью циркуляционного контура, а в сбрасываемый после циклонной топки избыточный теплоноситель вводят дополнительный воздух. При этом процесс огневой очистки оборудования ведут при температуре теплоносителя до 650°С, а в интервале температуры изделий 400-550°С во избежание залпового выделения пирогаза нагрев ведут со скоростью 10-15°С/ч. 2 з.п. ф-лы, 1 ил., 1 табл.

Комментарии