Способ изготовления флексографских печатных форм с помощью лазерного гравирования - RU2329149C2

Код документа: RU2329149C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления флексографских печатных форм прямым лазерным гравированием, в котором улавливают образовавшиеся в ходе гравирования газообразные или состоящие из отдельных частиц продукты разложения с помощью отсасывающего устройства и очищают насыщенный продуктами разложения поток отходящего газа с помощью комбинации по меньшей мере одного фильтра с твердым фильтрующим материалом и по меньшей мере одной очистной стадии, работающей по принципу окисления.

При прямом лазерном гравировании для изготовления флексографских печатных форм печатающий рельеф гравируют лазером непосредственно в рельефообразующем слое флексографского печатного элемента. Последующая стадия проявления, как у обычного способа изготовления флексографских печатных форм, уже не требуется. В принципе изготовление флексографских печатных форм прямым лазерным гравированием известно, например, из US 5259311, WO 93/23252, WO 02/49842, WO 02/76739 или WO 02/83418.

При прямом лазерном гравировании рельефный слой поглощает лазерное излучение в таких размерах, что в тех местах, где он подвергся воздействию лазерного луча достаточной интенсивности, этот слой удаляется или по меньшей мере отслаивается. Этот слой, соответственно его компоненты при этом испаряются и/или разрушаются, так что продукты их разложения в виде горячих газов, паров, дыма, аэрозолей или мелких частичек удаляются из слоя. Обычно для гравирования используются, в частности, ИК-лазеры большой мощности, такие, как, например, CO2-лазеры или Nd-YAG-лазеры. Пригодные аппараты для гравирования флексографских печатных форм раскрыты, например, в ЕР 1162315 и ЕР 1162316.

Типичная толщина рельефного слоя флексографских печатных форм находится, как правило, в пределах от 0,5 до 7 мм. Непечатающие углубления в рельефе имеют глубину в растровой зоне по меньшей мере 0,03 мм, у других негативных элементов заметно больше и в случае толстых печатных форм могут принимать значения до 3 мм. Таким образом, при прямом лазерном гравировании приходится удалять лазером большие количества материала. Уже при глубине гравирования в пределах лишь от 0,5 до 0,7 мм и при степени съема материала в среднем 70% удаляется приблизительно 500 г материала на 1 м2 печатной формы. В этом отношении прямое лазерное гравирование отличается весьма существенно от других методов из области изготовления печатных форм, в которых лазеры используются только для описания маски, а собственно изготовление печатной формы по-прежнему происходит с помощью процессов вымывания, соответственно проявления. Такого рода описываемые лазерами маски обычно имеют толщину лишь порядка нескольких микрометров. Поэтому количество подлежащего удалению материала в этом случае составляет обычно лишь от 2 до 6 г/м2.

Под влиянием лазерного излучения материал рельефообазующего слоя, во-первых, испаряется, а во-вторых, расщепляется на более или менее крупные обломки. При этом, с одной стороны, образуются клейкие органические аэрозоли с диаметром частиц обычно менее 1 мкм и, с другой стороны - летучие органические вещества. В случае летучих компонентов речь может идти о различных продуктах пиролиза, а также об определенных мономерах, получающихся в результате термической деполимеризации полимерных компонентов. Современные флексографские печатные формы обычно содержат связующие вещества, которые включают в качестве мономерных структурных элементов стирол, а также бутадиен и/или изопрен. Речь может идти, например, о блок-полимерах стирол-бутадиеного или стирол-изопренового типа. Другие компоненты флексографских печатных форм, такие как, например, масляные пластификаторы, могут содержать бутадиен или изопрен в качестве структурных элементов. В результате деполимеризации связующих веществ и пластификаторов при гравировании флексографских печатных форм на основе полистирол-полиизопрен-полистирольных (СИС) или полистирол-полибутадиен-полистирольных (СБС) каучуков образуются, помимо других продуктов разложения, большие количества стирола и изопрена или бутадиена. Более подробная информация относительно образующихся продуктов разложения и обращения с ними приводится, например, в работе: Martin Goede, "Entstehung und Minderung der Schadstoffemissionen bei der Laserstrahlbearbeitung von Polymerwerkstoffen", Fortschritt-Berichte VDI, Reihe 5, Nr.587, Düsseldorf, VDI-Verlag, 2000.

Лазерная аппаратура для резания или гравирования обычно содержит отсасывающее устройство, с помощью которого улавливаются образовавшиеся продукты разложения. Примеры лазерных головок с интегрированным отсосом приведены в ЕР-В 330565 или WO 99/38643. Наличие таких отсосов предотвращает загрязнение как аппаратуры, так и рабочего места продуктами разложения.

При лазерном гравировании флексографских печатных форм образуется поток отходящего газа, который наряду с подсосанным воздухом содержит большие количества газообразных продуктов, в частности стирол, бутадиен и/или изопрен, а также большие количества клейких аэрозолей. Продукты разложения не могут быть просто выпущены в окружающую среду, поэтому отходящий газ должен быть очищен, чтобы обеспечить соблюдение норм, предусматривающих предельно допустимое содержание примесей. Например, в соответствии с германским техническим руководством ″Воздух″ отходящий газ не должен содержать более 1 мг бутадиена в 1 м3.

В работе "WLB Wasser, Luft und Boden", Bd.7/8, 2001 S.69 ff. (VF Online Medien GmbH & Co. KG, Mainz) описывается система очистки отходящего воздуха при термической обработке полимерных материалов, которая представляет собой комбинацию из двух различных фильтров. В одном фильтре с твердым фильтрующим материалом вначале отделяются аэрозоли с применением инертного вспомогательного вещества и непосредственно за этим поглощаются газообразные компоненты в абсорбере со слоем активированного угля.

Этот способ очистки отходящего газа, однако, недостаточно экономичен при его применении для лазерного гравирования флексографских печатных форм. Бутадиен и изопрен очень плохо поглощаются активированным углем.

Максимальное насыщение активированного угля бутадиеном составляет при комнатной температуре лишь около 4% (масс.). Поэтому емкость одной насыпки активированного угля очень скоро исчерпывается.

Далее при лазерном гравировании флексографских печатных форм необходим очень интенсивный отсос, чтобы в ходе гравировки предотвратить повторное осаждение на печатающую поверхность формы образующихся очень клейких аэрозолей. Повторное осаждение аэрозолей на поверхность крайне нежелательно, так как осажденные аэрозоли сильно ухудшают полученные при печатании изображения. Поэтому после гравирования на тот случай, что произойдет повторное осаждение полимеров, поверхность печатной формы должна быть дополнительно очищена подходящим очистителем, например обычным флексографским вымывным средством. Так как печатные формы в флексографском вымывном средстве набухают, то печатную форму перед применением необходимо снова тщательно высушить. Указанная процедура продолжается обычно от двух до трех часов и крайне нежелательна, так как она снова сводит на нет преимущества во времени в сравнении с обычной обработкой.

Для отсоса аэрозолей с целью предотвращения их повторного осаждения обычно требуется не менее 0,5 м3 воздуха на грамм продуктов разложения. Поэтому отходящий газ в процессах прямого лазерного гравирования флексографских печатных форм характеризуется очень высокими объемными расходами при низком насыщении. Газообразные продукты содержатся в газовом потоке лишь в очень небольшой концентрации, и адсорбционно-десорбционное равновесие на активированном угле является неблагоприятным для полного осаждения бутадиена. Поэтому требуются очень большие фильтры из активированного угля, и затраты на удаление и/или реактивацию активного угля соответственно очень высоки. Цеолиты адсорбируют бутадиен и изопрен хотя и лучше, чем активированный уголь, однако они заметно дороже активированного угля. Кроме того, по-прежнему приходится нести расходы на их реактивацию и/или утилизацию.

Далее следует отметить, что когда речь идет об установках для прямого лазерного гравирования флексографских печатных форм, то имеются в виду отнюдь не крупные установки промышленного масштаба. Более того, гравирование печатных форм производится вблизи конечного потребителя и децентрализовано либо в типографии либо в цинкографии, то есть в типично мелких предприятиях или предприятиях средней величины. Эти установки работают не в непрерывном, а в периодическом режиме. При создании и эксплуатации установки для очистки отходящего газа в процессах прямого лазерного гравирования флексографских печатных форм необходимо учитывать также эти граничные условия.

В соответствии с вышесказанным был создан способ изготовления флексографских печатных форм прямым лазерным гравированием путем гравирования рельефа в пригодном для лазерной гравировки флексографском печатном элементе с применением лазерной аппаратуры, включающей в себя, по меньшей мере:

- блок для установки цилиндрической опоры для флексографских элементов, в котором цилиндрическая опора может быть установлена с возможностью ее вращения,

- приводной блок для вращения цилиндра,

- лазерную головку, испускающую по меньшей мере один лазерный луч, причем лазерная головка, а также установочный блок установлены коаксиально с цилиндрической опорой с возможностью смещения относительно друг друга, а также

- отсасывающее устройство,

в каковом способе в качестве исходного материала используют пригодный для лазерной гравировки флексографский печатный элемент, включающий в себя по меньшей мере одну размероустойчивую подложку, а также один эластомерный рельефообразующий слой с толщиной по меньшей мере 0,2 мм, содержащий по меньшей мере одно эластомерное связующее вещество, причем способ включает по меньшей мере следующие стадии:

(a) нанесение пригодного для лазерной гравировки флексографского печатного элемента на цилиндрическую опору и монтаж цилиндрической опоры в установочный блок,

(b) приведение цилиндрической опоры во вращение,

(c) гравирование печатного рельефа в рельефообразующем слое с помощью по меньшей мере одного лазерного луча, причем глубина подлежащих гравировке лазером рельефных элементов составляет по меньшей мере 0,03 мм,

причем улавливают с помощью отсасывающего устройства образовавшиеся в ходе гравирования газообразные или состоящие из отдельных частиц продукты разложения и чистят насыщенный продуктами разложения поток отходящего газа с помощью системы из по меньшей мере двух различных фильтровальных установок, причем на первой фильтровальной установке отделяют состоящие из отдельных частиц продукты разложения в присутствии тонкодисперсного, неклейкого твердого вещества с помощью фильтра с твердым фильтрующим материалом и после этого на второй фильтровальной установке окислением удаляют из потока отходящего газа остающиеся в нем газообразные продукты разложения.

Ниже настоящее изобретение подробнее поясняется описанием примеров его осуществления со ссылкой на прилагаемые чертежи, на которых показаны:

Фиг.1: схематическое изображение процесса, включающего отсос (4), фильтр (5) с твердым фильтрующим материалом и стадию (6) окислительной очистки

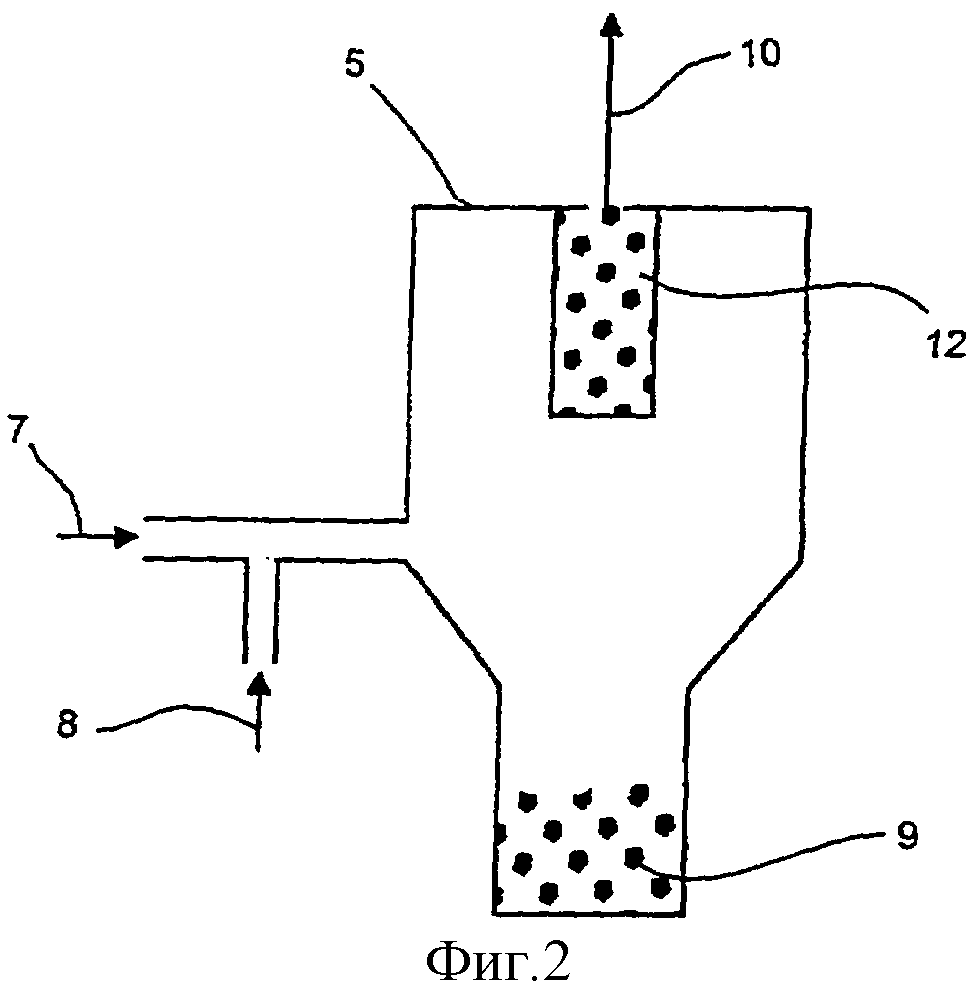

Фиг.2: схематическое изображение фильтра (5) с твердым фильтрующим материалом

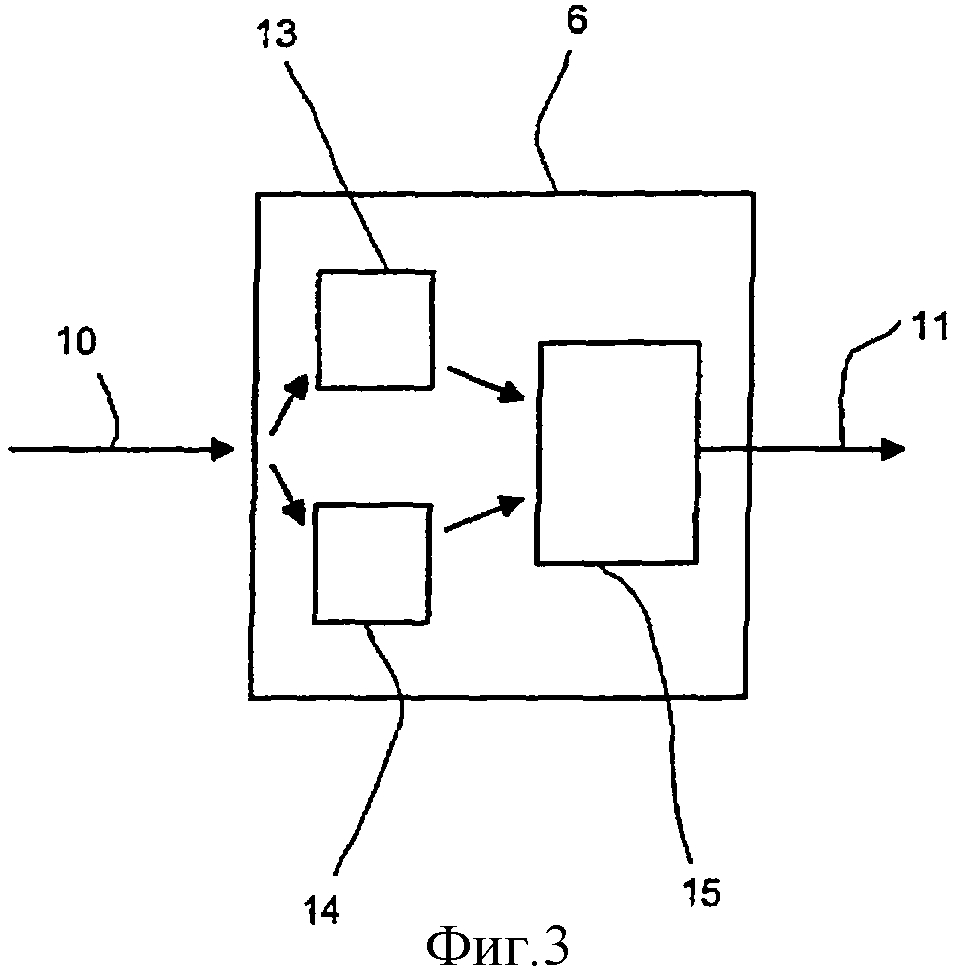

Фиг.3: схематическое изображение стадии (6) окислительной очистки

Фиг.4: схематическое изображение предпочтительного варианта выполнения отсоса

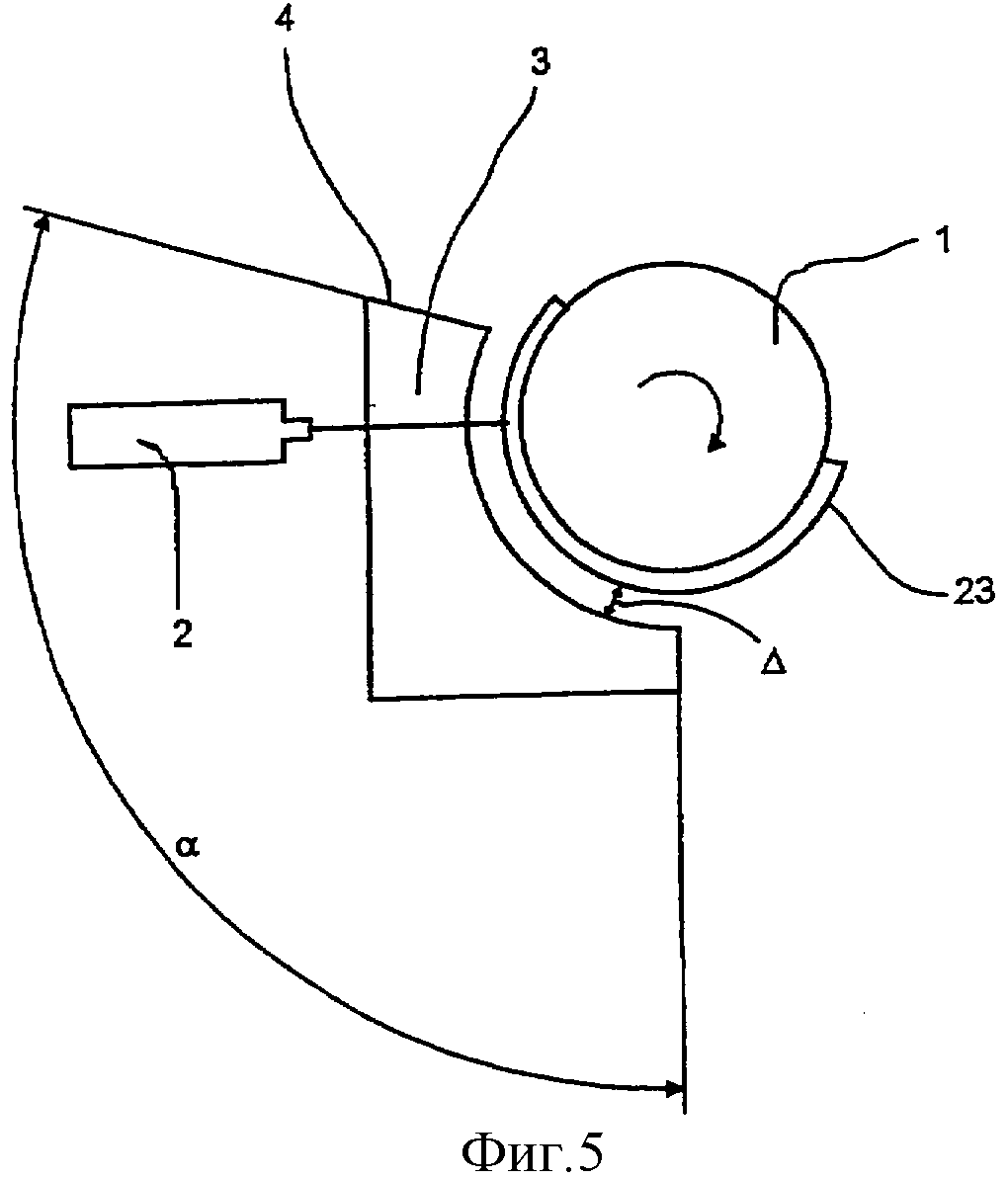

Фиг.5: предпочтительный вариант выполнения отсоса в разрезе

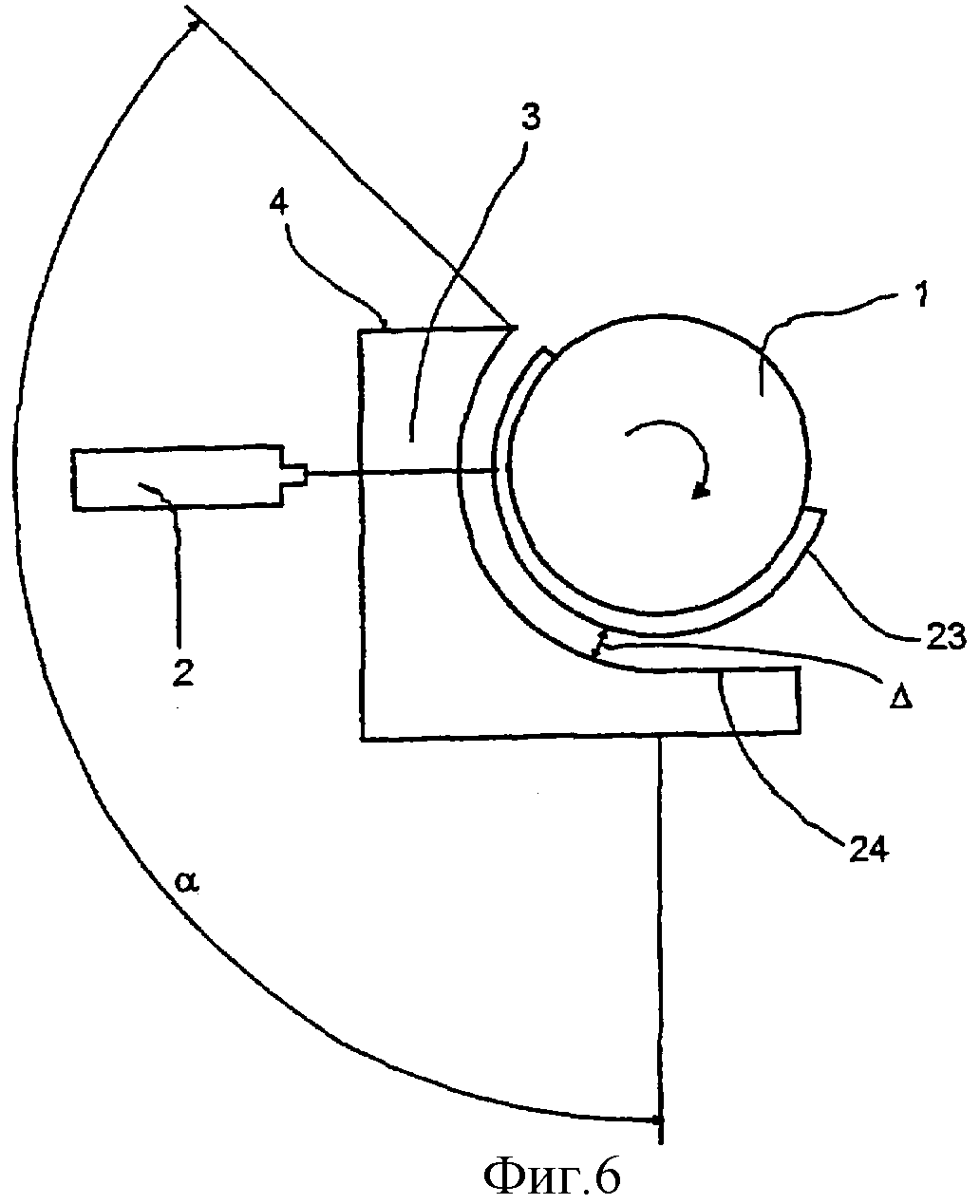

Фиг.6: другой предпочтительный вариант выполнения отсоса в разрезе.

Ниже настоящее изобретение рассматривается подробно:

В качестве исходного материала для осуществления способа по изобретению применяется пригодный для лазерной гравировки флексографский печатный элемент, который в принципиально известном виде содержит по меньшей мере одну размероустойчивую подложку, а также эластомерный рельефообразующий слой толщиной по меньшей мере 0,2 мм, предпочтительно по меньшей мере 0,3 мм и особенно предпочтительно по меньшей мере 0,5 мм. Как правило, толщина составляет от 0,5 до 2,5 мм.

В принципиально известном виде размероустойчивая подложка представляет собой полимерную пленку или металлическую фольгу, или также цилиндрическую гильзу. Рельефообразующий слой содержит по меньшей мере одно эластомерное связующее вещество. Примеры подходящих эластомерных связующих включают природный каучук, полибутадиен, полиизопрен, стирол-бутадиеновый каучук, нитрил-бутадиеновый каучук, бутиловый каучук, стирол-изопреновый каучук, полинорборненовый каучук или этилен-пропилен-диеновый каучук (СКЭПТ) или термопластически эластомерные блок-полимеры стирол-бутадиенового или стирол-изопренового типа. Рельефообразующий слой обычно получают путем сшивания способного сшиваться слоя, который содержит по меньшей мере указанные связующие вещества, а также пригодные для сшивания компоненты, например этилен ненасыщенные мономеры, а также пригодные инициаторы. Сшивание может проводиться, например, фотохимически. Далее могут быть использованы при необходимости поглотители лазерного излучения, пластификаторы и другие вспомогательные вещества, такие как красители, диспергаторы или тому подобное. Пригодные для лазерной гравировки флексографские печатные элементы в принципе известны. Пригодные для лазерной гравировки флексографские печатные элементы могут иметь только один рельефообразующий слой или же несколько аналогичных или различных структур. Подробности структуры и состава, пригодные для лазерной гравировки флексографских печатных элементов, описаны, например, в публикациях: WO 93/23252, WO 93/23253, US 5259311, WO 02/49842, WO 02/76739 или WO 02/83418, содержание которых включено в настоящее описание в качестве ссылки.

Способ по изобретению не ограничен применением вполне определенных флексографских печатных элементов в качестве исходных материалов. Однако преимущества предлагаемого способа особенно отчетливо проявляются при использовании таких флексографских печатных элементов, рельефообразующий слой которых включает компоненты, содержащие бутадиеновые и/или изопреновые единицы в качестве структурных элементов. Здесь следует назвать, в частности, связующие вещества, содержащие бутадиеновые и/или изопреновые единицы, такие как, например, природный каучук, полибутадиен, полиизопрен, стирол-бутадиеновый каучук, нитрил-бутадиеновый каучук, стирол-изопреновый каучук или термопластически эластомерные блок-сополимеры стирол-бутадиенового или стирол-изопренового типа, как, например, СБС- или СИС-блок-сополимеры. Далее следует назвать пластификаторы, содержащие бутадиен или изопрен, такие как, например, олигомерные стирол-бутадиеновые сополимеры, жидкие олигобутадиены или олигоизопрены, в частности таковые с молекулярной массой в пределах от 500 до 5000 г/моль, или жидкие олигомерные акрилнитрил-бутадиеновые сополимеры. При прямом лазерном гравировании таких флексографских печатных элементов образуется отходящий газ с особо высоким содержанием бутадиена и/или изопрена, который, тем не менее, может быть надежно и экономично очищен предлагаемым в изобретении способом.

Лазерная аппаратура, применяемая для осуществления способа по изобретению, представляет собой аппаратуру с так называемым вращающимся цилиндром. Эта аппаратура в принципе известным образом включает в себя блок для установки цилиндрической опоры для флексографских печатных элементов, так что цилиндрическая опора может быть установлена с возможностью ее вращения. Установочный блок соединен с приводным блоком, которым цилиндр может приводиться во вращение. Чтобы гарантировать спокойный ход, цилиндрическую опору, как правило, необходимо подпереть на обеих сторонах. Такого рода аппаратура в принципе известна. Ее конструкция и принцип ее работы описаны, например, в ЕР-А 1262315 и ЕР-А 1262316 или WO 97/19783. Подробности сообщаются, в частности, в ЕР-А 1262315 на стр.14-17.

В случае цилиндрической опоры речь может идти, например, о несущем валике из металла или других материалов, на который посредством двусторонней клейкой ленты наклеивается обычный плоскостной флексографский печатный элемент на гибкой подложке. В качестве флексографских печатных элементов могут также применяться так называемые рукава (sleeves). В случае рукавов рельефообразующий слой нанесен прямо или косвенно на цилиндрическую опору, например, из алюминия или пластмасс. Рукав как таковой встроен в печатную машину. В нормальном случае опора полностью завернута в рельефообразующий слой. Тогда говорят о так называемых бесконечных и бесшовных рукавах. С целью улучшения полиграфических свойств может быть также предусмотрена эластичная основа между рельефообразующим слоем - при необходимости с размероустойчивой подложкой или без нее - и гильзой.

Рукава могут монтироваться непосредственно в установочный блок. Цилиндрическая опора рукава в этом случае идентична с цилиндрической опорой аппаратуры. Рукава могут быть также надеты на опорный валик и зафиксированы. Как правило, в качестве рукавов можно применять так называемые воздушные цилиндры, при этом надевание рукава на опорный цилиндр и его снятие производится с помощью воздушной подушки из сжатого воздуха. Подробности об этом сообщаются, например, в: "Technik des Flexodrucks", S.73 ff., Coating Verlag, St.Gallen, 1999.

Аппаратура далее сдержит лазерную головку, которая испускает по меньшей мере один лазерный луч. Предпочтительно применяются головки, которые испускают несколько лазерных лучей, например три лазерных луча. Они могут иметь различную мощность. Лазерная головка и цилиндрическая опора установлены коаксиально с возможностью смещения относительно друг друга. При работе аппаратуры цилиндрическая опора приводится во вращение, и лазерный луч и цилиндр поступательно смещаются относительно друг друга, так что лазерный луч постепенно ощупывает всю поверхность флексографского печатного элемента и, изменяя соответствующим образом, в зависимости от управляющего сигнала, интенсивность, удаляет с поверхности больше или меньше материала. Для настоящего изобретения не имеет значения, как осуществляется поступательное движение между лазерной головкой и цилиндром. Для этой цели либо цилиндр может быть установлен с возможностью смещения либо лазерная головка, либо они оба.

Аппаратура, применяемая для осуществления настоящего изобретения, далее сдержит устройство для отсасывания образовавшихся в ходе гравирования продуктов разложения. Отсос следует располагать по возможности ближе к месту, в котором лазерный луч падает на поверхность рельефообразующего слоя. При этом речь может идти о расположенном над ним колоколе. Отсос может быть зафиксирован в аппаратуре или в случае подвижно установленной лазерной головки предпочтительно может перемещаться вместе с лазерной головкой. Специалисту в принципе известны конструкции отсосов для лазерных головок. Например, можно указать на WO 99/38643 ЕР-А 330565.

Вся аппаратура предпочтительно закрыта в кожух, чтобы максимально возможно предотвратить нежелательный выход продуктов разложения в окружающую среду. Доступ внутрь аппаратуры, в частности к лазерной головке и опорному цилиндру, обеспечивается через запираемые створки, двери, раздвижные двери и тому подобное.

Способ по изобретению, а также предпочтительные варианты его осуществления схематически представлены на фиг.1-6. При этом фигуры служат лишь для целей лучшего понимания изобретения и не должны рассматриваться как ограничивающие изобретение приведенными примерами его осуществления.

На фиг.1 схематически показан процесс в целом. Показан цилиндр (1), на котором смонтирован флексографский печатный элемент. Лазер (2) испускает лазерный луч (3), который гравирует рельефообразующий слой. Для большей наглядности показан только один лазер и только один луч, однако речь может идти о нескольких лучах нескольких однородных или разнородных лазеров, например СО2-лазеров или Nd-YAG-лазеров. Через отсос (4) производится отсасывание продуктов разложения слоя, образующихся при работе лазера, и смесь воздуха, аэрозолей и газообразных продуктов (7) разложения по трубопроводу подается на фильтровальную установку. Для большей наглядности на фиг.1 не показаны отсасывающие агрегаты, такие как вентиляторы, вакуум-насосы или тому подобное, которые требуются для отсасывания и перемещения отходящего газа. В зависимости от потерь давления всего устройства может быть достаточно одного отсасывающего агрегата или же может потребоваться монтаж нескольких отсасывающих агрегатов в различных местах установки.

Объем газа, засасываемого в единицу времени (объемный расход отходящего воздуха) и на единицу массы снятого материала, выбирается специалистом с учетом природы применяемого флексографского печатного элемента, конструкции лазерной головки, условий процесса гравирования, а также в соответствии с требуемой чистотой поверхности отгравированной печатной формы. В нормальном случае поверхность печатной формы загрязнена продуктами разложения тем меньше, чем выше объемный расход отходящего воздуха. Само собой разумеется, специалист может работать и с меньшим объемным расходом отходящего воздуха, если, по его мнению, для того или иного применения достаточна меньшая степень чистоты поверхности. Однако, как правило, рекомендуется работать с объемным расходом отходящего воздуха, по меньшей мере 0,1 м3/г снятого материала. Предпочтительно объемный расход отходящего воздуха составляет по меньшей мере 0,5 м3/г и особенно предпочтительно по меньшей мере 1,0 м3/г. Для лазерной аппаратуры среднего размера, рассчитанной на гравирование пластины площадью около 1 м2 и съем материала в пределах от 500 до 1000 г/м2, это соответствует в зависимости от съема объемному расходу по меньшей мере от 50 до 100 м3/ч, предпочтительно по меньшей мере от 250 до 500 м3/ч и особенно предпочтительно по меньшей мере от 500 до 1000 м3/ч.

Поток (7) отходящего газа сначала очищают на фильтре с твердым фильтрующим материалом, соответственно на фильтре (5) с твердым зернистым материалом. При этом отделяются содержащиеся в газовом потоке частицы продуктов разложения, например клейкие аэрозоли, в то время как газообразные компоненты отходящего газа проходят через фильтр. Фильтр с твердым фильтрующим материалом содержит принципиально известные подходящие фильтровальные элементы для отделения твердых частиц. Отделение частиц продуктов разложения производится в присутствии тонкодисперсного, неклейкого твердого вещества. Благодаря этому исключается возможность склеивания фильтровальных элементов клейкими аэрозолями. Тонкодисперсное твердое вещество может быть дозировано непосредственно в фильтр с твердым фильтрующим материалом. Однако предпочтительно подавать его из расходной емкости (8) в трубопровод (7) перед фильтром, например, с помощью подходящего газа-носителя, чтобы добиться максимально тонкого перемешивания с отходящим газом. Тонкодисперсное неклейкое твердое вещество покрывает клейкие аэрозоли и фильтровальные элементы. Тем самым оно препятствует склеиванию твердого фильтрующего материала фильтра. Вместо этого в результате получается хорошо отделяемое твердое вещество (9). В качестве тонкодисперсных неклейких твердых веществ могут рассматриваться, в частности, твердые вещества с по меньшей мере 20%-ной долей частиц размером не более 20 мкм. Предпочтительно доля частиц размером не более 2 мкм составляет по меньшей мере 50%.

Примеры подходящих твердых веществ включают глину, СаСО3, активированный уголь, SiO2, органически модифицированные кремневые кислоты, цеолиты, тонкодисперсные порошки каолинита, мусковита или монмориллонита. Количество твердого вещества определяется специалистом в зависимости от типа отходящего газа. Как общее правило вполне достаточным является количество твердого вещества от 0,1 до 10 г на грамм снятого материала, предпочтительно от 0,5 до 2 г на грамм снятого материала.

Конструкция фильтра с твердым фильтрующим материалом не имеет значения для настоящего изобретения. Типичный вариант выполнения фильтра с твердым фильтрующим материалом представлен на фиг.2. Насыщенный твердыми веществами газ (7) смешивается с тонкодисперсным твердым веществом (8) и в фильтре с одним или предпочтительно с множеством фильтровальных элементов (12) подвергается фильтрации с целью отделения из него твердых веществ. В результате образуется газовый поток (10), по существу, свободный от твердых веществ и содержащий лишь газообразные, соответственно летучие продукты разложения. В нормальном случае может быть достигнута степень очистки выше 99% относительно первоначального количества частиц продуктов разложения. Определенные количества газообразных продуктов разложения при известных обстоятельствах могут быть уже абсорбированы на тонкодисперсном твердом веществе (8) и отделены на фильтре с твердым фильтрующим материалом. При выборе фильтровальных элементов могут быть использованы обычные, в принципе известные специалисту фильтровальные элементы, например фильтровальные свечи из керамических материалов. Фильтры с твердым фильтрующим материалом коммерчески доступны.

Поток (10) отходящего газа, все еще насыщенный газообразными продуктами разложения, подается на вторую фильтровальную установку (6), в которой происходит окислительное разрушение остающихся продуктов разложения. В результате получается отходящий газ (11), который в основном свободен от органических веществ. В качестве окислителей могут рассматриваться прежде всего атмосферный кислород и полученные из него активные формы кислорода, как, например, атомарный кислород или озон.

В случае второй фильтровальной установки речь может идти, например, о термическом дожигании. Такого рода установка может работать, в частности, на нефти или природном газе. Предпочтительно отходящий газ вводят непосредственно в пламя. Типичные температуры сгорания составляют около 800°С. Установка термического дожигания может обслуживать исключительно установку лазерного гравирования. Однако в качестве такой установки термического дожигания может быть использована также установка, в которой производится сжигание других отходящих газов или отходов. В этом случае отходящий газ с установки лазерного гравирования просто подается на существующую установку.

В предпочтительном варианте осуществления изобретения на стадии окислительной очистки применяется устройство для каталитического окисления отходящих газов. При этом содержащиеся в отходящем газе газообразные продукты разложения подвергаются окислению в присутствии подходящего катализатора, в основном до CO2 и Н2O. В качестве катализаторов могут рассматриваться, например, катализаторы на основе благородных металлов на подходящих носителях или катализаторы на основе оксидов переходных металлов, или других соединений переходных металлов, например V, Cr, Mo, W, Со или Cu. Специалист сделает соответствующий выбор из возможных катализаторов в зависимости от конкретных условий. При выборе катализатора необходимо учитывать также подлежащий гравированию материал. Как правило, катализаторы на основе благородного металла обладают более высокой активностью в сравнении с катализаторами на основе переходных металлов, зато более чувствительны к катализаторным ядам, таким как H2S или другие серосодержащие соединения. Поэтому для гравирования флексографских печатных элементов, в которых содержатся серосодержащие соединения, например серосодержащие сшивающие агенты, рекомендуется применять катализаторы на основе оксидов переходных металлов. Стадия каталитической очистки обычно проводится при температурах в пределах от 250 до 400°С. Более подробные сведения о каталитическом окислении и применяемых при этом катализаторах содержатся в работе: Martin Goede, "Entstehung und Minderung der Schadstoffemissionen bei der Laserstrahlbearbeitung von Polymerwerkstoffen", Fortschritt-Berichte VDI, Reihe 5, Nr.587, Düsseldorf, VDI-Verlag, 2000, Seiten 36 bis 41 и цитируемой в ней литературе, содержание которой включено в настоящее описание в качестве ссылки.

В другом также предпочтительном варианте осуществления изобретения на стадии окислительной очистки применяется устройство для окисления отходящих газов с помощью низкотемпературной плазмы. Низкотемпературная плазма создается не термической активацией, а сильными электрическими полями (электрические газоразрядные лампы). При этом ионизируется лишь небольшое количество атомов или молекул. В низкотемпературной плазме, применяемой согласно настоящему изобретению, из содержащегося в отходящем газе кислорода образуются, в частности, кислородные радикалы или радикалы, содержащие атомы кислорода, например НО•, которые затем, в свою очередь, реагируют с газообразными продуктами разложения рельефообразующего слоя и в результате окисления разрушают их. Методы создания низкотемпературной плазмы специалисту известны. В качестве примера следует указать на US 5698164. Подходящие реакторы коммерчески доступны. Например, можно с помощью озоногенератора производить озон и затем вводить его в поток отходящего газа. Отходящий озоносодержащий газ может далее проходить через устройство, в котором он подвергается действию УФ-излучения, главным образом преимущественно коротковолнового УФ-излучения. УФ-излучение создает дополнительные, обладающие окислительным действием радикалы, и ускоряет тем самым разложение летучих органических веществ. Низкотемпературные плазмогенераторы известны.

В предпочтительном варианте осуществления способа по изобретению фильтровальная установка (6) включает в себя еще одну буферную установку, включенную перед стадией (15) окислительной очистки. Такая буферная установка схематически показана на фиг.3. На буферной установке (13, 14) производится полный или частичный сбор содержащихся в отходящем газе газообразных компонентов, которые затем постепенно снова направляются в определенной концентрации на стадию окислительной очистки. Преимущество этого варианта состоит в том, что он позволяет сглаживать пиковые концентрации газообразных продуктов разложения в отходящем газе, так что фильтровальная установка не обязательно должна быть рассчитана и спроектирована на максимальную мощность, но может работать в более или менее непрерывном режиме, например, именно тогда, когда из-за смены печатных форм гравирование не производится.

Буферная установка может состоять, например, из двух сосудов (13, 14), заполненных подходящим для абсорбции материалом. Под подходящим для абсорбции материалом имеются в виду цеолиты, в частности гидрофобные цеолиты с размером пор от 5 до 6 ангстрем. Работа буферных установок может производиться таким образом, что вначале продукты разложения собираются в одном абсорбере, пока он не достигнет своего максимального насыщения. Затем производится переключение на другой абсорбер, а в первом в это время производится десорбция, например, путем повышения температуры и/или пропускания газов, с постепенной выдачей абсорбированных органических веществ на стадию (15) окислительной очистки. Само собой разумеется, что возможны также и другие варианты выполнения буферной установки. Например, в нормальном случае можно было бы направлять отходящие газы непосредственно на стадию окислительной очистки и лишь при превышении определенного количества переносимых газом органических примесей часть потока во избежание перегрузки стадии окислительной очистки отводить через буфер. Тогда при меньшей нагрузке содержание буфера можно снова возвращать в поток отходящего газа.

Само собой разумеется, способ по изобретению может включать еще и другие стадии, а применяемая аппаратура еще и другие компоненты. Например, может быть предусмотрена дополнительная фильтровальная установка, в которой целенаправленно отделяются примеси H2S или другие серосодержащие соединения. При этом речь может идти, например, о стадии абсорбционной фильтрации (например, о щелочной промывке) или о биофильтрах.

К описанной комбинации, состоящей из двух фильтровальных установок, может быть подключена только одна установка прямого лазерного гравирования. Однако если для производства потребуется несколько лазерных аппаратов, то эти несколько лазерных аппаратов могут быть также подключены к одной существующей комбинации фильтровальных установок для совместной очистки отходящих газов из всех лазерных аппаратов.

В особенно предпочтительном варианте осуществления способа по изобретению применяется специальное отсасывающее устройство, схематически показанное на фиг.4-6. Благодаря этому устройству обеспечивается особенно полный и быстрый отсос продуктов разложения и практически полностью исключается загрязнение поверхности гравируемых флексографских печатных форм продуктами разложения.

Отсасывающее устройство (4) соединено с лазерной головкой (лазерная головка на фиг.4 для наглядности не показана). В случае если отсасывающее устройство установлено подвижно, оно перемещается вместе с лазерной головкой. Отсасывающее устройство представляет собой полое тело с задней стороной (16), а также расположенным против задней стороны отсасывающим отверстием (17) и, за исключением сквозных отверстий, которые будут описаны ниже, является замкнутым. Соответствующие противолежащие поверхности могут быть расположены параллельно друг другу, но это необязательно. Поверхности могут иметь также искривления или две поверхности могут переходит одна в другую без кромки. Помимо отверстий, необходимых для работы устройства, существенным для изобретения является вид и расположение отсасывающего отверстия (17).

Отсасывающее устройство (4) имеет, по меньшей мере один вывод (18) для соединения с отсасывающей магистралью (19). Вывод (18) предпочтительно находится на задней стороне (16) или на нижней стороне отсасывающего устройства, что, однако, не может рассматриваться как ограничение изобретения таким расположением вывода. Могут быть предусмотрены несколько выводов для отходящего газа, Далее на задней стороне выполнено окно (20) для пропускания лазерного луча (3). Само собой разумеется, что если применяются несколько лазерных лучей, то отсасывающее устройство также может иметь более одного окна. На фиг.4 изображены три лазерных луча. Предпочтительно, чтобы в любой позиции, рядом с окнами, например выше или ниже окон, было расположено одно или несколько сопел (17), через которые по окнам пропускается сжатый воздух или другой газ для продувки. Благодаря этому предотвращается загрязнение или даже полная забивка лазерных окон продуктами разложения рельефообразующего слоя. Из соображений наглядности сопла на чертеже не показаны.

Отсасывающее отверстие (17) имеет две противолежащие, в нормальном случае проходящие горизонтально дугообразные кромки (21) и (21а), радиус которых выполнен в соответствии с радиусом опорного цилиндра. Длина кромок (21) и (21а) одинакова. На фиг.5 показано поперечное сечение через опорный цилиндр (1) и отсасывающее устройство (4). На опорном цилиндре (1) установлен пригодный для лазерной гравировки флексографский печатный элемент (23). Опорный цилиндр входит точно по размеру в образованный дугообразными кромками сектор. Расстояние между кромками (18) и (21а) и поверхностью флексографского печатного элемента на чертеже обозначено греческой буквой Δ. Как правило, расстояние Δ должно быть менее 20 мм (Δ<20 мм). Предпочтительно Δ равно от 1 до 8 мм и особенно предпочтительно от 2 до 5 мм. Расстояние между поверхностью опорного цилиндра и кромками (21) и (21а), естественно, больше расстояния Δ между поверхностью флексографского печатного элемента и кромками.

Дугообразные кромки предпочтительно выполнены в виде круглых кромок. В этом случае расстояние Δ вдоль всей кромки одинаково. Однако может быть предусмотрена эллиптическая или иным образом сформированная кромка. В этом случае расстояние Δ вдоль кромки изменяется. Предпочтительно, однако, чтобы и в этом случае Δ в каждой точке кромки было менее 20 мм. Переменное расстояние Δ может получиться и тогда, когда опорный цилиндр заменяют на другой опорный цилиндр с меньшим радиусом. Но этого следует по возможности избегать, и для опорных цилиндров различного диаметра рекомендуется иметь в запасе отсосы, пригодные для каждого конкретного случая.

Концы дугообразных кромок образуют между собой угол α. Этим углом определяется размер отсасывающего отверстия. Величина угла α может составлять до 180°. Оправдали себя углы α в пределах от 30° до 180°. Концы кромок (21) и (21а) соединены между собой противолежащими друг другу кромками (22) и (22а). Эти кромки также находятся предпочтительно на расстоянии Δ от поверхности пригодного для лазерной гравировки флексографского печатного элемента. Соединяющие кромки могут быть выполнены прямыми (как показано на фиг.4) или кромки могут иметь кривизну. Предпочтительными являются прямые кромки.

На фиг.6 показан еще один вариант выполнения отсасывающего устройства. В этом случае кромка (21) (соответственно 21а), не показана) имеет удлинение в виде линейной кромки (24). В этой зоне расстояние Δ уже не соблюдается. Угол α относится только к собственно дугообразной кромке (21) и (21а), как показано на фиг.6.

Все кромки предпочтительно должны быть закруглены во избежание ненужной турбулентности. Дополнительно около кромок (21), (21а), (22) и/или (22а) может быть предусмотрена конструкция, которая служит для увеличения поперечного сечения воздухозабора во время отсоса отходящего воздуха. Пригодными конструкциями являются, например, плоские или искривленные стальные листы, расположенные консольно или наподобие фланцев вокруг собственно отсасывающей головки.

При необходимости отсасывающее устройство может иметь и другие отверстия, например отверстия для ввода аналитических инструментов, измерительных головок или тому подобного, соответственно присоединительных элементов для них.

Целесообразно соединить, например, с помощью быстрозажимных винтов отсасывающее устройство с лазерной головкой так, чтобы его легко можно было демонтировать. Благодаря этому при замене цилиндрической опоры на другую, с другим радиусом можно без большой потери времени смонтировать новое отсасывающее устройство с соответствующим подходящим радиусом.

Для осуществления способа по изобретению сначала на цилиндрическую опору наносят пригодный для лазерной гравировки флексографский печатный элемент и цилиндрическую опору монтируют в установочный блок. Для монтажа лазерную головку и цилиндрическую опору разводят друг от друга настолько, чтобы обеспечить беспроблемный монтаж. Последовательность выполнения операций при этом не важна. Если речь идет о плоскостном флексографском печатном элементе, то вначале можно встроить в аппаратуру цилиндрическую опору, а затем печатную форму. Альтернативный вариант предусматривает, что цилиндр и флексографский печатный элемент могут быть предварительно смонтированы вне аппаратуры и затем встроены в аппаратуру. При гравировании последовательно нескольких различных флексографских печатных элементов опорный цилиндр можно, само собой разумеется, оставить в установочном устройстве и монтаж флексографского печатного элемента производить на уже встроенном в установочное устройство цилиндре. То же самое действительно и для случая, когда используют рукав в комбинации с опорным цилиндром, например с воздушным цилиндром. Если рукав является самонесущим, т.е. используется без дополнительного цилиндра, то рельефный слой, естественно, уже установлен на цилиндрической опоре. После монтажа цилиндрическая опора, снабженная флексографским печатным элементом, приводится во вращение посредством приводного блока.

Затем с помощью по меньшей мере одного лазерного луча производится гравирование печатного рельефа на рельефообразующем слое. Глубина подлежащих гравированию элементов определяется общей толщиной рельефа и типом подлежащих гравированию элементов и определяется специалистом в зависимости от заданных свойств печатной формы. Глубина подлежащих гравированию рельефных элементов составляет по меньшей мере 0,03 мм, предпочтительно по меньшей мере 0,05 мм - здесь указана минимальная глубина между отдельными точками растра. Печатные формы со слишком малой глубиной рельефа, как правило, непригодны для печатания с помощью флексографской техники, потому что негативные элементы заполняются печатной краской. Обычно отдельные негативные точки имеют большую глубину; для точек с диаметром 0,2 мм рекомендуемая глубина, как правило, составляет от 0,07 до 0,08 мм. У отгравированных поверхностей рекомендуется глубина более 0,15 мм, предпочтительно более 0,3 мм и особенно предпочтительно более 0,5 мм. Последнее значение, естественно, возможно лишь у рельефа, имеющего соответствующую толщину.

Лазерная аппаратура может иметь лишь один лазерный луч. Однако предпочтительно аппаратура имеет два или несколько лазерных лучей. Все лазерные лучи могут иметь одинаковую длину волны или же могут использоваться лазерные лучи с различной длиной волны. Далее предпочтительно, чтобы по меньшей мере один из лучей был приспособлен для создания грубых структур и по меньшей мере один из лучей - для выписывания тончайших структур. С такими структурами могут создаваться особенно точно и красиво высококачественные печатные формы. Например, в качестве лазеров могут применяться CO2-лазеры, причем луч для создания тончайших структур имеет меньшую мощность в сравнении с лучами для создания грубых структур. Так, например, особенно удачной оказалась комбинация лучей с номинальной мощностью от 150 до 250 Вт. Лучи для создания тончайших структур предпочтительно используются для гравирования только краев рельефных элементов, а также самого верхнего участка рельфообразующего слоя. Лучи большей мощности служат предпочтительно для углубления созданных структур, а также для выемки более крупных непечатающих углублений. Само собой разумеется, детали определяются мотивом, подлежащим созданию путем гравирования.

После окончания гравирования привод цилиндра снова отключается, и готовые флексографские печатные формы, соответственно готовые рукава вынимаются.

Как правило, никакой очистки печатной формы с помощью растворителей не требуется. При необходимости остатки пыли или тому подобное могут быть удалены простым сдуванием с помощью сжатого воздуха или сметены щеткой.

Если все же потребуется дополнительная очистка, то ее рекомендуется проводить не с помощью растворителя или смеси растворителей, способствующих сильному набуханию печатной формы, но с помощью растворителя смеси растворителей, менее активных в смысле набухания печатной формы. Поскольку в качестве связующих веществ применяются растворимые в органических растворителях, соответственно способствующие набуханию печатной формы связующие, такие как, например, стирол-бутадиеновые или стирол-изопреновые блок-сополимеры, то целесообразно проводить дополнительную очистку водой или водным чистящим средством. Водные чистящие средства состоят в основном из воды, а также добавляемых при необходимости небольших количеств спиртов и/или вспомогательных средств, таких как, например, ПАВ, эмульгаторы, диспергаторы или основания. Дополнительная очистка проводится, как правило, путем простого окунания или опрыскивания рельефной печатной формы, также дополняемая механическими средствами, такими как, например, очистка щеткой или плюшем. Могут применяться также обычные флексографские вымывные средства.

Предлагаемый в изобретении способ получения флексографских печатных форм позволяет эффективно и экономично проводить чистку отходящего газа. При этом соблюдаются предельно допустимые нормы содержания примесей в отходящем газе. Он не требует проводить дорогостоящую реактивацию насыщенных продуктами разложения абсорбентов, таких как, например, активированный уголь, или решать вопросы избавления от них. Способ позволяет эффективно отделять также и клейкие аэрозоли путем их покрытия неклейким твердым веществом без забивки фильтра. Установка может быть выполнена компактно и с небольшими размерами. Поэтому она особенно пригодна для мелких и средних производств.

Реферат

В способе изготовления флексографских печатных форм прямым лазерным гравированием улавливают образовавшиеся в ходе гравирования газообразные или состоящие из отдельных частиц продукты (7) разложения с помощью отсасывающего устройства (4) и очищают насыщенный продуктами разложения поток отходящего газа с помощью комбинации из фильтра (5) с твердым фильтрующим материалом и фильтра (6) с буферной установкой и окислительной стадией. Повышается эффективность очистки газов. 7 з.п. ф-лы, 6 ил.

Комментарии