Катализатор окисления ртути и способ его приготовления - RU2493908C2

Код документа: RU2493908C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору окисления ртути и к способу его приготовления

Уровень техники

Традиционно полагают, что ртуть, содержащаяся в дымовых газах, состоит из металлической ртути, которая не растворима в воде, и водорастворимых соединений ртути. Если бы металлическую ртуть можно было бы превратить в соединения ртути в присутствии катализатора, например катализатора денитрования, соединения ртути можно было бы удалять с помощью расположенного далее по ходу процесса блока обессеривания (см., например, не прошедшую экспертизу заявку JP 10-230137).

Авторы изобретения провели доскональное исследование указанного выше катализатора окисления ртути, который действует как катализатор денитрования и при этом способен превращать металлическую ртуть в водорастворимые соединения ртути.

Настоящее изобретение относится к новому катализатору окисления ртути, разработанному при указанных обстоятельствах, и к способу его приготовления.

Источники информации, известные из уровня техники

[1] Публикация японской не прошедшей экспертизу патентной заявки №10-230137

[2] Публикация японской не прошедшей экспертизу патентной заявки №2006-256639

[3] Публикация японской не прошедшей экспертизу патентной заявки №2009-226388

Раскрытие изобретения

Техническая проблема

Целью настоящего изобретения является создание нового обладающего большой долговечностью и стабильного катализатора окисления ртути, который содержит в качестве активных компонентов V2O5 и МоО3 и способен предотвращать улетучивание МоО3 в катализаторе окисления ртути, а также создание способа приготовления такого катализатора окисления ртути.

Решение проблемы

Для решения указанных выше проблем в настоящем изобретении предложен катализатор окисления ртути, окисляющий ртуть в отходящем газе до какого-либо соединения ртути, причем катализатор включает: TiO2 в качестве носителя; нанесенные на этот носитель V2O5 и МоО3 в качестве активных компонентов; и по меньшей мере один элемент или соединение, выбранные из группы, состоящей из W, Cu, Со, Ni, Zn и их соединений, нанесенных на носитель в качестве компонента, предотвращающего испарение МоО3.

В настоящем изобретении предложен способ приготовления катализатора окисления ртути для окисления ртути в отходящем газе до соединения ртути, который включает в себя стадии: приготовления раствора А катализаторного материала, содержащего МоО3, служащий активным компонентом, и компонент, предотвращающий улетучивание МоО3; нанесение компонентов из раствора А катализаторного материала на TiO2 носитель; сушку и прокаливание носителя, подвергнутого операции нанесения компонентов катализатора из раствора А катализаторного материала на носитель; приготовления раствора В катализаторного материала, содержащего V2O5, служащий активным компонентом; нанесение компонентов катализатора в растворе В катализаторного материала на ранее прокаленный носитель; и сушку и прокаливание носителя, подвергнутого операции нанесения компонентов катализатора из раствора В катализаторного материала на носитель.

В одном из аспектов способа приготовления катализатора окисления ртути согласно настоящему изобретению предотвращающий испарение МоО3 компонент представляет собой по меньшей мере один из элементов или соединений, выбранных из группы, состоящей из W, Cu, Со, Ni, Zn и их соединений.

Результат изобретения

В настоящем изобретении создан новый, обладающий высокой долговечностью катализатор окисления ртути, содержащий в качестве активных компонентов V2O5 и МоО3 и способный предотвращать улетучивание МоО3 в катализаторе окисления ртути, и способ приготовления катализатора окисления ртути.

Краткое описание чертежей

Фиг.1 - общая схема концептуального представления, описывающая один из вариантов осуществления системы обработки дымового газа, содержащей катализатор окисления ртути согласно настоящему изобретению.

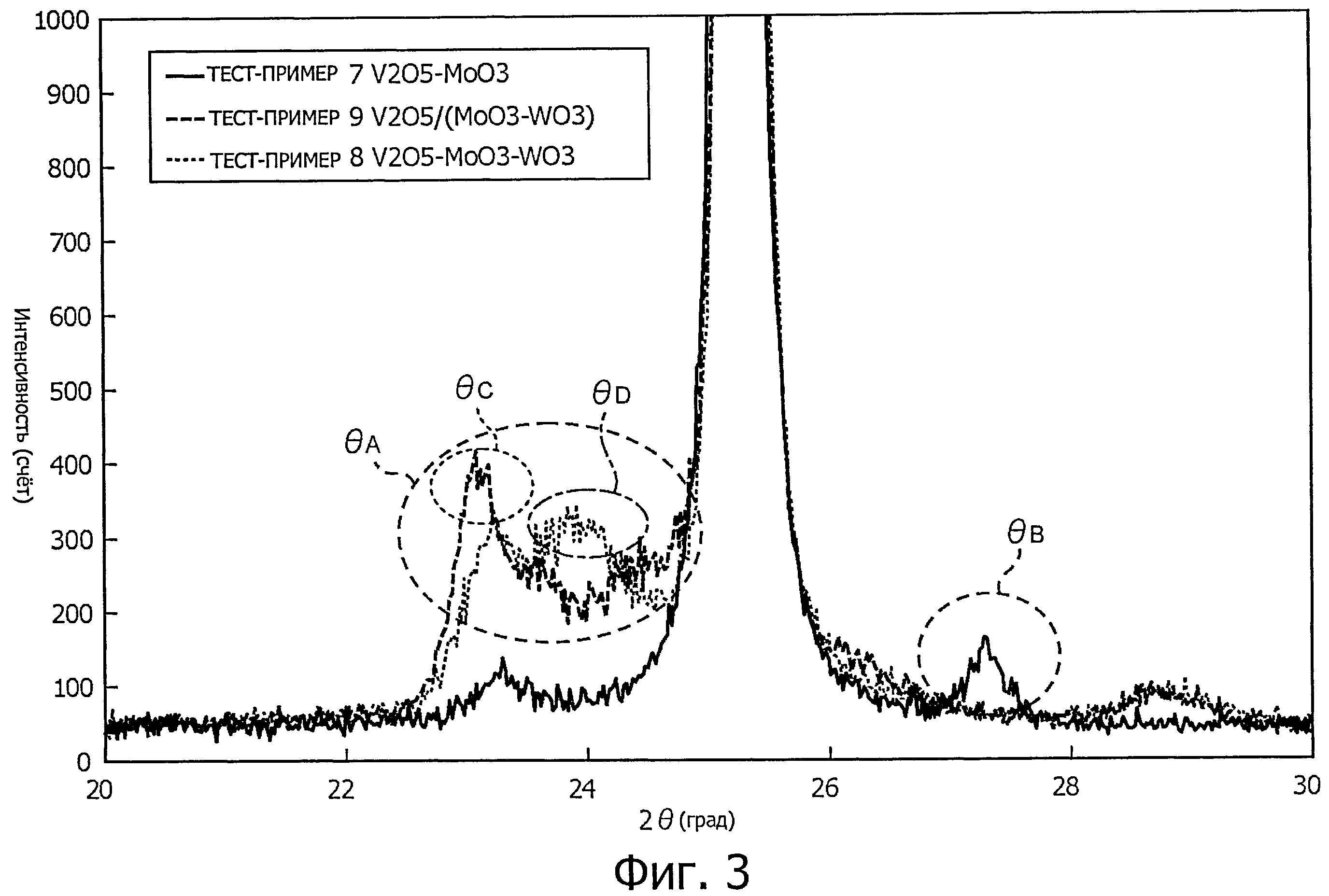

Фиг.2 - график, показывающий результаты анализов методом порошковой рентгеновской дифракции на сотовых катализаторах, размолотых согласно тест-примерам 7-9.

Фиг.3 - график, показывающий часть фиг.2 крупным планом.

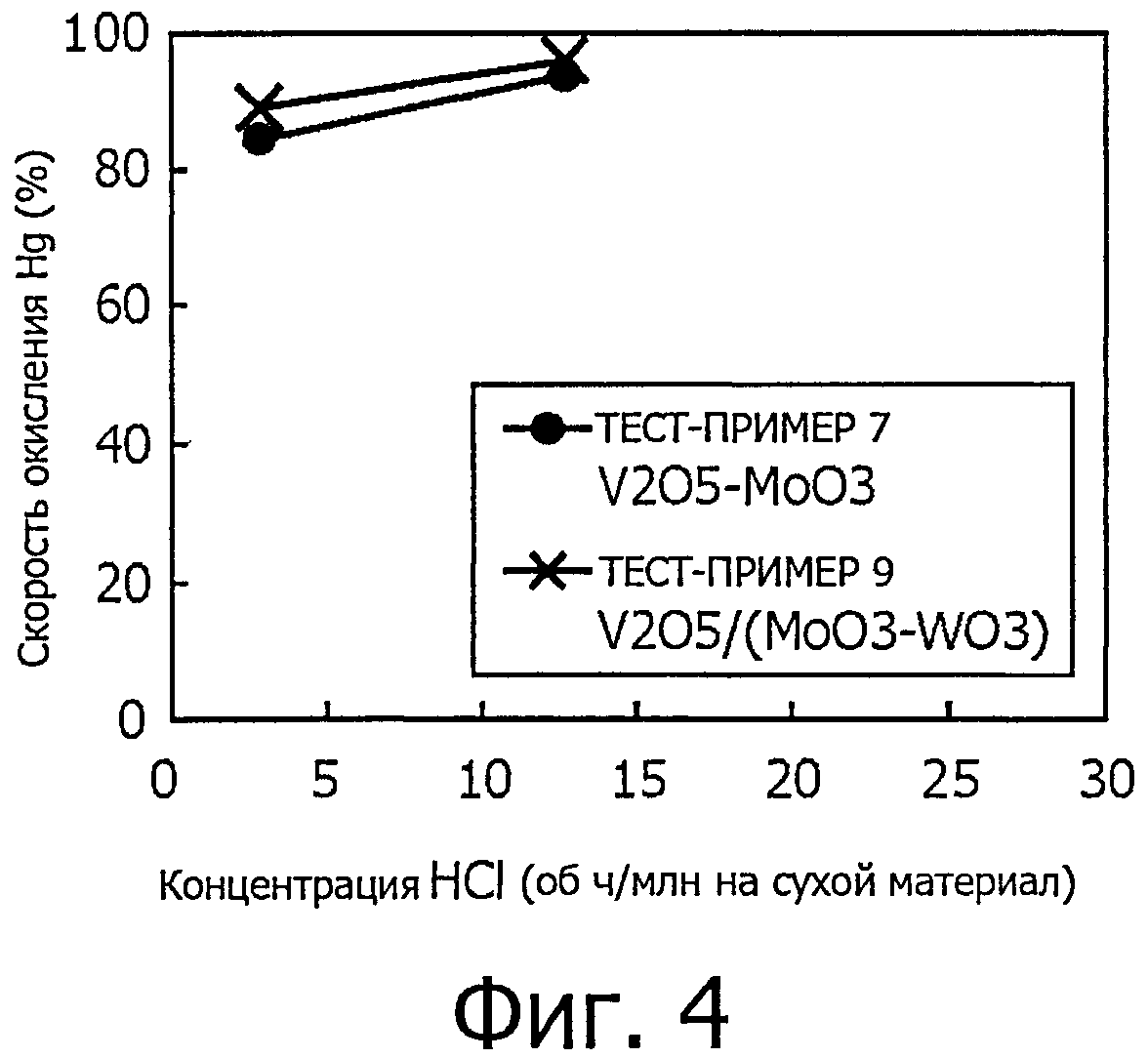

Фиг.4 - график, показывающий активность сотового катализатора согласно тест-примеру 7-9.

Осуществление изобретения

Далее катализатор окисления ртути и способ его приготовления согласно настоящему изобретению описываются детально со ссылками на приложенные чертежи.

Катализатор окисления ртути согласно настоящему изобретению является катализатором окисления ртути, окисляющим металлическую ртуть в отходящем газе до соединения ртути.

Катализатор окисления ртути согласно настоящему изобретению содержит: TiO2 в качестве носителя; нанесенные на носитель в качестве активных компонентов V2O5 и МоО3; и по меньшей мере один из элементов, выбранных из группы, состоящей из W, Cu, Со, Ni, Zn и их соединений, нанесенных на носитель в качестве компонента, предотвращающего улетучивание МоО3.

Тот факт, что W, Cu, Со, Ni, Zn и их соединения пригодны в качестве компонентов, предотвращающих улетучивание МоО3, был установлен в результате исследований, тщательно проведенных авторами настоящего изобретения, и этот эффект будет дополнительно показан в приведенных ниже примерах. Кроме того, в качестве предотвращающего улетучивание компонента можно также указать на твердорастворный компонент на фазовой диаграмме.

В одном из примеров приготовления катализатора окисления ртути согласно настоящему изобретению вначале готовят раствор катализаторного материала, содержащий активные компоненты и компонент, предотвращающий улетучивание МоО3.

Вслед за этим содержащий TiO2 носитель-подложку вымачивают в растворе катализаторного материала, в результате чего подложка пропитывается раствором катализаторного материала, после чего ее сушат и прокаливают.

Отметим, что содержащий TiO2 носитель-подложку готовят, например, методом экструзионного формования.

Далее подложку вновь вымачивают в растворе катализаторного материала и пропитанную раствором катализаторного материала подложку сушат и прокаливают.

Как уже было сказано выше, может быть получен целевой катализатор окисления ртути.

Однако предпочтительно дополнительно предотвратить улетучивание МоО3, для чего вначале готовят раствор А катализаторного материала, содержащий МоО3, служащий как активный компонент и компонент, предотвращающий улетучивание МоО3.

После этого содержащую ТiO2 подложку вымачивают в растворе А катализаторного материала, в результате чего подложка пропитывается раствором А катализаторного материала.

Далее, пропитанную раствором А катализаторного материала подложку сушат и прокаливают.

Одновременно готовят раствор В катализаторного материала, содержащий V2O5, который служит в качестве еще одного активного компонента.

После этого прокаленную, как указано выше, подложку вымачивают в указанном выше растворе В катализаторного материала, в результате чего подложка пропитывается раствором В катализаторного материала.

Наконец, подвергнутую операции пропитки раствором В катализаторного материала подложку сушат и прокаливают.

Благодаря указанному добавлению V2O5 после стадии прокаливания можно получить целевой катализатор окисления ртути, который дополнительно предотвращает улетучивание МоО3. Этот факт был установлен в результате исследований, тщательно проведенных авторами настоящего изобретения, и этот эффект будет дополнительно показан в приведенных ниже примерах. При этом пропитанная ванадиевым материалом подложка может быть высушена и помещена в устройство для денитрования без прокалки, после чего прокалена в устройстве для денитрования при его рабочей температуре.

Соотношение компонентов состава катализатора окисления ртути согласно настоящему изобретению строго не ограничено. Например, предпочтителен состав, в котором активные компоненты (V2O5 и МоО3) в пересчете на их оксиды составляют от 0,1 до 20 мас. частей на 100 мас. частей TiO2-носителя. Что касается предотвращающего улетучивания МоО3 компонента, предпочтителен состав, в котором он содержится в количестве от 0,06 до 50 мас. частей на 1 мас. часть МоО3.

Далее, для катализатора окисления ртути согласно настоящему изобретению может быть выбрана любая форма подложки в соответствии с конфигурацией системы и при этом подложка может, например, иметь полностью сформованную форму, такую как форма дробинки, форма пластины, цилиндрическая форма, гофрированная форма и сотовая форма. В последнем случае приемлемы как тип, получаемый экструзионным формованием, так и тип с покрытием.

Покрытие из катализатора окисления ртути согласно настоящему изобретению может наноситься на сформованную методом экструзии сотовую подложку, причем на регенерационный катализатор может наноситься покрытие с помощью процесса регенерации, описанного в JP 2009-226388 А.

Альтернативным образом катализатор может быть приготовлен способом замеса. Например, вместо пропитывания состоящей из диоксида титана сотовой структуры активным компонентом, могут быть использованы такие методы, в которых молибденовое сырье, вольфрамовое сырье и ванадиевое сырье замешивают вместе с диоксидом титана и т.п. и после этого экструдируют.

Могут быть использованы и другие способы, в которых молибденовое сырье и вольфрамовое сырье вместе с диоксидом титана, сырьем на основе диоксида титана и т.п. экструдируют и затем при необходимости подвергают обработке типа сушки, прокалки и размола, после чего замешивают с ванадиевым и т.п. сырьем и затем экструдируют. Экструдированный материал может быть высушен и помещен в устройство для денитрования без прокалки, после чего прокален в устройстве для денитрования при его рабочей температуре.

В качестве ванадиевого сырья (V-сырья), которое является одним из активных компонентов, могут быть использованы диоксид ванадия, оксалат ванадила, сульфат ванадила, метаванадат аммония и т.п.

В качестве молибденового сырья (Мо-сырья), которое является другим из активных компонентов, в дополнение к триоксиду молибдена могут быть использованы соли, такие как молибдат аммония и молибдат натрия.

Из компонентов, предотвращающих улетучивание МоО3, могут быть использованы вольфрамовое сырье (W-сырье), например соли, такие как паравольфрамат аммония и метавольфрамат аммония. Кроме того, в качестве медного сырья (Cu-сырья) могут быть использованы нитрат меди, ацетат меди, гидроксид меди и т.п.; в качестве кобальтового сырья (Со-сырья) могут быть использованы нитрат кобальта, ацетат кобальта, основной карбонат кобальта и т.п.; в качестве никелевого сырья (Ni-сырья) могут быть использованы нитрат никеля, ацетат никеля, основной карбонат никеля и т.п.; и в качестве цинкового сырья (Zn-сырья) могут быть использованы нитрат цинка, основной карбонат цинка и т.п.

Раствор активного компонента и раствор предотвращающего улетучивание МоО3 компонента могут быть приготовлены растворением, соответственно, активного компонента и компонента, предотвращающего улетучивание МоО3, в каком-либо широко распространенном растворителе.

Далее, с помощью фиг.1 описан вариант осуществления системы обработки дымового газа, содержащей катализатор окисления ртути согласно настоящему изобретению.

Обрабатываемый в настоящем изобретении отходящий газ представляет собой, например, котельный газ с теплоэлектростанции, завода и т.п., где сжигается топливо, такое как каменный уголь или тяжелое масло, содержащие серу, ртуть и т.п., отходящий газ нагревательной печи с металлургического предприятия, нефтеперерабатывающего завода, нефтехимического завода и т.п. и при этом газ имеет низкую концентрацию NOx, содержит диоксид углерода, кислород SOx, и пыль или влагу и выделяется в больших количествах.

На фиг.1 на пути потока от котла 1 до блока 5 восстановительного денитрования установлены инжектор 2 для аммиака, через который вводится NH3, поступающий в отходящий газ из аммиачного резервуара 3, и инжектор 4 для HCl.

Отходящий газ из котла 1 направляется в блок 5 восстановительного денитрования. В блоке 5 восстановительного денитрования, куда поступает отходящий газ, в который были введены NH3 и HCl, протекает реакция между NH3 и NOx, в процессе которой Hg окисляется до HgCl2 в присутствии HCl.

Ниже показаны протекающие там реакции:

(1) Hg+2HCl+1/2O2→HgCl2+H2O

(2) HgCl2+NH3+1/4O2→Hg+1/2N2+2HCl+1/2H2O

(3) 4NO+4NH3+O2→4N2+6H2O

(4) HgCl2+SO2+H2O→Hg+2HCl+SO3

(5) HgCl2+CO+H2O→Hg+2HCl+CO2

(6) HgCl2+НС (например, HCHO, С2Н4, С6Н6)+H2O+O2→Hg+2HCl+CO2

(7) НС+O2→СО, CO2+H2O

(8) 2NH3+3/2O2→N2+3H2O

При обработке в блоке 5 восстановительного денитрования, при использовании катализатора окисления ртути согласно настоящему изобретению, активный компонент МоО3 вступает в связь с компонентом, предотвращающим улетучивание МоО3, в результате чего последний приобретает способность предотвращать улетучивание МоО3. Соответственным образом, увеличивается долговечность.

Следует отметить, что в цепочке показанных выше реакций реакция окисления ртути катализатором денитрования ингибируется несгоревшими частями (СО, НС) угля (уравнения 5 и 6). Однако путем придания катализатору денитрования, выполняющему функцию окисления ртути, еще и функции окисления НС можно дополнительно ослабить указанный эффект ингибирования реакции окисления ртути.

Окислительным агентом, используемым для окисления металлической ртути с целью ускорения показанных выше реакций, могут быть HCl, HBr и т.п. Количество окислительного агента, которое необходимо добавлять, очень мало. Соответственно, в некоторых случаях отсутствует необходимость в добавлении свежего окислительного агента.

Более конкретно, в том случае, например, когда в отходящем газе присутствует поступающий из угля агент окисления металлической ртути, такой как HCl, в количестве нескольких десятков ч/млн, необходимость в установке устройства для впрыскивания агента окисления металлической ртути, такого как HCl, отсутствует. В этом случае можно значительно снизить расходы на мероприятия по технике безопасности обращения с агентами окисления металлической ртути, такими как HCl.

Следует отметить, что в качестве отличного от HCl агента окисления металлической ртути можно использовать любой агент при условии, что он реагирует с ртутью, содержащейся в отходящем газе с образованием водорастворимого соединения ртути. Например, наряду с HCl могут быть использованы галогеновые соединения, такие как хлорид аммония, хлор, хлорноватистая кислота, гипохлорит аммония, хлорит, хлорит аммония, хлорноватая кислота, хлорат аммония, хлорная кислота, перхлорат аммония и бром, соли указанных кислот с аминами, другие соли и т.п.

Количество добавляемого к отходящему газу агента окисления ртути должно быть стехиометрическим или большим количеством по отношению к малорастворимой в воде ртути, такой как металлическая ртуть. Когда в качестве топлива используют уголь или тяжелое масло, концентрация добавляемого к отходящему газу агента окисления ртути равна 1000 ч/млн или ниже в случае хлористого водорода и на практике составляет приблизительно от 1 до 300 ч/млн. Добавление HCl может осуществляться путем использования хлористого водорода в форме какого-либо агента или путем использования хлористоводородной кислоты. Что касается хлористоводородной кислоты, ее концентрация по существу не ограничена и ее примеры находятся в пределах от концентрированной хлористоводородной кислоты до разбавленной, примерно 5%-ной хлористоводородной кислоты. В качестве устройства для добавления HCl к отходящему газу могут использоваться обычно имеющиеся в наличии химические дозировочные насосы. Для добавления солей, таких как хлорид аммония, предпочтительно использовать растворы этих солей. Добавление агента окисления ртути к отходящему газу может производиться до или после добавления аммиака.

После обработки в блоке 5 восстановительного денитрования отходящий газ проходит через подогреватель воздуха 6 и теплообменник 7, подвергается обеспыливанию в электрическом пылесборнике 8 и затем подвергается операции удаления SO2 в отходящем газе и операции удаления соединений ртути в блоке 9 влажного обессеривания. Выходящий из блока восстановительного денитрования отходящий газ содержит избыточное количество агента окисления металлической ртути, такого как HCl, однако этот агент не выводится через вытяжную трубу, так как поглощается щелочным раствором в блоке обессеривания.

В конфигурации, представленной на фиг.1 при обработке отходящего газа, где с помощью блока восстановительного денитрования из отходящего газа удаляется NOx, a SO2 удаляется из отходящего газа в блоке влажного обессеривания, в котором в качестве абсорбента используется щелочной поглотительный раствор, агент окисления ртути должен вводиться перед блоком денитрования. Однако для денитрования нужен только NH3 - поэтому даже без ввода NH3 перед блоком восстановительного денитрования у агента окисления ртути все еще сохраняется способность превращать ртуть в ее хлорид в присутствии катализатора в блоке восстановительного денитрования с последующим удалением соединения ртути в блоке влажного обессеривания.

Рабочие примеры

Пример 1 (Тест на предотвращение улетучивания Мо)

TiO2-носителю придают сотовую форму и образовавшийся продукт прокаливают, получая подложку, содержащую TiO2-носитель. Затем этот основной материал вымачивают в каждом из указанных ниже смесевых растворов (тест-примеры 1-6), сушат и после этого прокаливают 3 час при 500°С, получая сотовый катализатор.

Тест-пример 1:24,94 г молибдата аммония растворяют в 100 г воды.

Тест-пример 2: готовят раствор так, чтобы 100 г 40 мас. %-ного раствора метиламина могли содержать 28,477 г молибдата аммония и 26,191 г паравольфрамата аммония.

Тест-пример 3: готовят раствор так, чтобы 100 г 40 мас. %-ного раствора метиламина могли содержать 27,95 г молибдата аммония и 15,95 г гидроксида меди.

Тест-пример 4: готовят раствор так, чтобы 100 г воды могли содержать 24,821 г молибдата аммония и 41,607 г нитрата кобальта.

Тест-пример 5: готовят раствор так, чтобы 100 г воды могли содержать 25,639 г молибдата аммония и 79,223 г нитрата никеля.

Тест-пример 6: готовят раствор так, чтобы 100 г воды могли содержать 24,828 г молибдата аммония и 42,347 г нитрата цинка.

Сотовые катализаторы тест-примеров 1-6 в течение 8 час вводят в контакт с циркулирующим имитируемым газом при 550°С, сравнивая концентрации МоО3 до и после обработки с целью расчета процента улетучившегося МоО3.

Результаты показаны в приведенной ниже таблице 1:

Состав имитируемого газа:

O2 3 об % на сухой материал, СО2 10 об % на сухой материал, H2O 10% на влажный материал, SO2 500 ч/млн на сухой материал, N2 остальное.

Как следует из таблицы 1, в отличие от тест-примера 1, в котором не содержалось компонента, предотвращающего улетучивание МоО3, в тест-примерах 2-6, в которых содержался какой-либо из элементов W, Cu, Со, Ni и Zn, улетучивание МоО3 оказалось предотвращенным. Иными словами, следует, что эти компоненты действуют как компоненты, предотвращающие улетучивание МоО3.

Пример 2 (Проверка способа приготовления)

Тест-пример 7

TiO2-носитель формуют в форму сот, после чего прокаливают и готовят подложку, содержащую TiO2-носитель.

После этого готовят раствор, в котором в 80 г воды растворены 19,636 г молибдата аммония и 1,478 г метаванадата аммония.

Материал сотовой основы вымачивают в растворе катализаторного материала, сушат и затем прокаливают 3 часа при 500°С.

Полученный сотовый катализатор в течение 8 час вводят в контакт с циркулирующим имитируемым газом при 550°С, сравнивая концентрации МоО3 до и после обработки с целью расчета процента улетучившегося МоО3. Этот процент МоО3 оказался равным 18,4 мас.%.

Тест-пример 8

Далее, готовят раствор, в котором в 80 г 40 мас. %-ном растворе метиламина, растворы 22,569 г молибдата аммония, 20,697 г паравольфрамата аммония и 1,685 г метаванадата аммония.

Сотовую подложку вымачивают в растворе катализаторного материала, сушат и затем прокаливают 3 часа при 500°С.

Полученный сотовый катализатор в течение 8 час вводят в контакт с циркулирующим имитируемым газом при 550°С, сравнивая концентрации МоО3 до и после обработки с целью расчета процента улетучившегося МоО3. Этот процент возогнанного МоО3 оказался равным 16,7 мас.%.

Как отмечалось выше, процент улетучивания несколько снизился.

Отмеченное выше не согласуется с результатом, полученным в примере 1, поэтому предполагают, что причины этого связаны с добавлением V (ванадия). Учитывая это, авторы изобретения провели тщательное исследование.

В результате этого исследования было установлено, что целевой катализатор окисления ртути, в котором дополнительно предотвращено улетучивание МоО3, могло бы быть получено добавлением V (ванадия) после предшествующей стадии прокаливания, а не добавлением комплексного оксида Мо и V. Это было также подтверждено в тест-примере 9, выполненном как описано ниже. Кроме того, поскольку V (ванадий) является главным компонентом в процессе денитрования, его содержание предпочтительно регулировать независимым образом и с высокой точностью. Как уже было сказано, эффект добавления V был снижен согласно настоящему изобретению, что принципиально расходится с японской патентной заявкой 2006-256639.

Тест-пример 9

Готовят раствор, в котором в 80 г 40 мас.%-ного раствора метиламина растворены 21,677 г молибдата аммония и 19,903 г паравольфрамата аммония, после чего готовят раствор, в котором в 80 г воды растворено 3,347 г сульфата ванадила.

Смесевой раствор из раствора молибдата аммония и раствора паравольфрамата аммония используют в качестве раствора А катализаторного материала.

Сотовую подложку вымачивают в растворе А катализаторного материала и затем прокаливают 3 часа при 500°С.

Далее, полученную подложку вымачивают в растворе сульфата ванадила (растворе В катализаторного материала) и затем прокаливают 3 часа при 500°С.

Полученный сотовый катализатор в течение 8 час вводят в контакт с циркулирующим имитируемым газом при 550°С, сравнивая концентрации МоО3 до и после обработки с целью расчета процента улетучившегося МоО3. Процент улетучившегося МоО3 оказался равным 12,1 мас.%.

Этот результат согласуется с результатом описанного выше примера 1 и при этом устраняется недостаток, связанный с добавлением V (ванадия).

Отметим, что состав используемого в тест-примерах 7-9 имитируемого газа тот же, что и в примере 1.

Пример 3

На фиг.2 и фиг.3 показаны результаты рентгенодифракционных (РД) анализов, проведенных на сотовых катализаторах, полученных в тест-примерах 7-9.

Область θA представляет собой область, в которой выявляется характеристика WO3 или комплекса оксида WO3 и МоО3.

Область θA представляет собой область, в которой выявляется характеристика МоО3.

В обоих тест-примерах 8 и 9 выявлен пик, относящийся к WO3 (в субобласти θC).

Однако, хотя пик выявляется в области, которая, как считается, относится к сложному оксиду WO3 и МоО3 в тест-примере 8, такой пик в тест-примере 9 (в субобласти θC) не выявлен.

Далее, хотя пик МоО3 выявляется в тест-примере 7, в тест-примерах 8 и 9 (в субобласти θC) такой пик не выявлен.

Из этих результатов следует, что в тест-примере 9 образование комплексного оксида WO3 и МоО3 невелико и МоО3 преимущественно растворен в закристаллизованном WO3 в твердом растворе. Иными словами, можно сделать вывод, что проясняется причина почему способ приготовления, включающий вымачивание в растворе А катализаторных материалов и вымачивание в растворе В катализаторных материалов, проводимый, соответственно, в две стадии, обладает преимуществом. Это доказывает то, что наилучшим способом является двухстадийный способ, в котором одна стадия вымачивания проводится в растворе А катализаторного материала, а следующая за ней стадия вымачивания проводится в растворе В катализаторного материала.

При проводимом в примере 9 рентгенодифракционном (РД) анализе пик МоО3 в диапазоне 27-28° (2θ) (в области θB) отсутствует и имеются несколько пиков предотвращающего улетучивание МоО3 компонента или комплексного оксида МоО3 и предотвращающего улетучивание МоО3 компонента в диапазоне 22-25° (2θ) (в области θA). При этом РД-пики в области θA могут флуктуировать в зависимости от условий сушки и прокаливания, но никаких относящихся к МоО3 пиков в области θB не выявлено.

Пример 4

На фиг.4 показана скорость окисления Hg в сотовом катализаторе согласно тест-примеру 9.

На горизонтальной оси показана концентрация HCl в имитируемом отходящем газе в расчете на сухой материал. Можно прийти к выводу, что окислительная способность сама по себе сопоставима с окислительной способностью сотового катализатора в используемом для сравнения тест-примере 7. Отметим, что авторы настоящего изобретения подтвердили, что окислительная способность сотового катализатора согласно тест-примеру 7 выше окислительной способности в традиционных примерах.

Условия оценки активности показаны в таблице 2.

Далее, условия для одновременного существования NH3 показаны в таблице 4 (со ссылкой на таблицу 3 в отношении условий испытаний). Было подтверждено, что окислительная способность катализатора тест-примера 9 эквивалентна окислительной способности катализатора тест-примера 7. Кроме того, было установлено, что окислительная способность низка у катализатора, полученного пропиткой в молибдене катализатора, содержащего ванадий и вольфрам (тест-пример 11), что подтверждает эффективность настоящего изобретения в отношении способа приготовления.

Следует, однако, отметить, что в случае, например, когда приготовленный в тест-примере 10 катализатор используется как сотовая подложка в тест-примере 11 или как сотовая подложка в тест-примере 9, окислительная способность может быть продемонстрирована, если количества V2O5 и WO3 в тест-примере 10 очень малы.

Тест-пример 10

Ниже описано приготовление катализатора, содержащего ванадий и вольфрам.

Раствор метаванадата аммония и раствор вольфрамата аммония добавляют к порошку диоксида титана так, чтобы получить 0,5 мас.% ванадия в пересчете на V2O5 и 0,3 мас.% вольфрама в пересчете на WO3, соответственно. Полученную смесь в достаточной степени перемешивают, сушат и прокаливают в течение 4 час при 450°С, получая порошок (А), состоящий из оксида титана [TiO2], оксида ванадия [V2O5] и оксида вольфрама [WO3]. 1000 г порошка (А), 25 г карбоксиметилцеллюлозы и 12,5 г полиэтиленоксида помещают в месильную машину, месят 30 мин с соответствующим количеством добавляемой в месильную машину воды, формуют с помощью экструзии в сотовую форму и прокаливают после сушки при 500°С в течение 5 час, получая катализатор WO3(3)-V2O5(0,5)/TiO2

Тест-пример 11

Приготовленный в тест-примере 10 катализатор вымачивают в растворе молибдата аммония, сушат и прокаливают, получая катализатор МоО3(7)-WO3(3)-V2O5(0.5)/TiO2.

Список ссылочных номеров

1 - котел

2 - инжектор для аммиака

3 - аммиачный резервуар

4 - инжектор для HCl

5 - блок восстановительного денитрования

6 - предварительный подогреватель воздуха

7 - теплообменник

8 - электрический пылесборник

9 - блок влажного обессеривания.

Реферат

Настоящее изобретение относится к катализатору окисления ртути (варианты) и способу его приготовления (варианты). Описан катализатор окисления ртути в отходящем газе до водорастворимого соединения ртути, предотвращающий улетучивание МоО, который содержит: TiOв качестве носителя; VOи МоОв качестве активных компонентов, нанесенных на носитель, и по меньшей мере один из элементов, выбранных из группы, состоящей из W, Cu, Со, Ni, Zn и их соединений, в качестве компонента, предотвращающего улетучивание МоО, нанесенного на носитель. Описан катализатор, который не содержит пика МоОв рентгенодифракционных анализах. Описан способ приготовления катализатора, включающий стадии: приготовление раствора А катализаторного материала, содержащего МоОв качестве активного компонента и компонент, предотвращающий улетучивание МоО; нанесение компонентов из раствора на подложку, содержащую TiO- носитель, сушку и прокаливание. Предложен способ приготовления катализатора, предусматривающий нанесение на носитель VOи МоОв качестве активных компонентов и по меньшей мере одного из элементов или их соединений, выбранных из группы, состоящей из W, Cu, Со, Ni, Zn и их соединений, нанесенных на носитель, в качестве предотвращающего улетучивание МоОкомпонента. Технический эффект - увеличение долговечности катализатора, способного предотвращать улетучивание МоО. 4 н. и 1 з.п. ф-лы, 4 табл., 4 ил., 4 пр.

Формула

TiO2 в качестве носителя;

V2O5 и МоО3 в качестве активных компонентов, нанесенных на носитель, и по меньшей мере один из элементов, выбранных из группы, состоящей из W, Cu, Со, Ni, Zn и их соединений, в качестве компонента, предотвращающего улетучивание МоО3, нанесенного на носитель.

TiO2 в качестве носителя;

V2O5 и МоО3 в качестве активных компонентов, нанесенных на носитель;

по меньшей мере один из элементов, выбранных из группы, состоящей из W, Cu, Со, Ni, Zn и их соединений, в качестве компонента, предотвращающего улетучивание МоО3, нанесенного на носитель; причем катализатор не содержит пика МоО3 в рентгенодифракционных анализах.

приготовления раствора А катализаторного материала, содержащего МоО3, в качестве активного компонента и компонент, предотвращающий улетучивание МоО3;

нанесение компонентов из раствора А катализаторного материала на подложку, содержащую TiO2-носитель; и

сушку и прокаливание подложки подвергнутого операции нанесения компонентов катализатора из раствора А катализаторного материала на подложку.

приготовления раствора А катализаторного материала, содержащего МоО3, в качестве активного компонента и компонент, предотвращающий улетучивание МоО3;

нанесение компонентов из раствора А катализаторного материала на TiO2-носитель;

сушку и прокаливание подложки подвергнутой операции нанесения компонентов катализатора из раствора А катализаторного материала на носитель;

приготовление раствора В катализаторного материала, содержащего V2O5, в качестве активного компонента;

нанесение катализаторных компонентов из раствора В катализаторного материала на ранее прокаленный носитель; и сушку и прокаливание носителя, подвергнутого операции нанесения компонентов катализатора из раствора В катализаторного материала на носитель.

Документы, цитированные в отчёте о поиске

Носитель катализатора, катализатор и способ обработки дымового газа

Комментарии