Способ и устройство для извлечения соли - RU2732034C2

Код документа: RU2732034C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится, в целом, к обрабатываемым материалам, содержащим по меньшей мере натрий, калий, хлор и, необязательно, кальций. В частности, данное изобретение относится к обработке, фокусирующейся на извлечении катионов упомянутых веществ в виде их соответствующих хлоридных солей различного качества.

УРОВЕНЬ ТЕХНИКИ

Сжигание топлива, например, древесины, угля и т.д. и сжигание отходов, например, бытовых отходов, промышленных отходов и т.д. является обычной практикой сокращения количества отходов и извлечения содержащейся в них энергии. Сжигание приводит к производству побочных продуктов, например, золы (золы и зольной пыли) и побочных продуктов от газоочистных операций.

Побочные продукты борьбы с загрязнением воздушной среды (APC) образуются при обработке газа и частиц, выходящих из камеры сжигания. Примеры операций обработки для борьбы с загрязнением воздушной среды включают в себя электростатические фильтры для отделения примесей в виде частиц, которые часто называют зольной пылью, сухие скрубберы для отделения газообразных примесей, например, хлорида водорода, фтористого водорода, диоксида серы и т.д., например, посредством взаимодействия с известью, скрубберы мокрой очистки для утилизации газообразных примесей посредством промывки в водном растворе, например, кислоты, в нейтральном растворе или в основании, и обработка водных стоков, образующихся в результате операций промывки и операций конденсации при различных технологиях очистки сточных вод.

Побочными продуктами борьбы с загрязнением воздушной среды (APC) являются материалы, состоящие преимущественно из неорганических соединений. Основными компонентами являются, как правило, Ca, Si, Cl, K, Na, Al, Zn и Pb. Побочные продукты APC также содержат другие элементы, например, железо, фосфор и ряд тяжёлых металлов, например, Ti, Cd, Ni, Cr, Cu, B и т.д.

Побочные продукты APC, как правило, имеют очень высокое содержание водорастворимых хлоридных солей, которые делают утилизацию побочных продуктов APC трудным и дорогостоящим. В Швеции отходы для утилизации, как правило, классифицируются в соответствии с четырьмя категориями в отношении содержания в них водорастворимых хлоридов в соответствии со стандартными испытаниями на выщелачивание: инертные отходы (<800 мг Cl на кг сухого вещества), нетоксичные отходы (800-15000 мг Cl на кг сухого вещества), токсичные отходы (15000-25000 мг Cl на кг сухого вещества), и отходы, превышающие критерии для токсичных отходов (>25000 мг Cl на кг сухого вещества).

В целом, содержание водорастворимых хлоридов в побочных продуктах APC составляет порядка от 50000 до 200000 мг Cl на кг сухого вещества, таким образом, превышая критерии для утилизации токсичных отходов. Поскольку утилизация запрещена, одна из распространенных практик заключается в том, чтобы экспортировать побочные продукты APC и утилизировать их в специальных старых шахтах.

Проблемы утилизации побочных продуктов APC привели к разработке способов промывки побочных продуктов APC от содержащегося в них растворимого хлорида, чтобы обеспечить возможность утилизации промытого материала в виде нетоксичных отходов. Относительно высокое содержание цинка в побочных продуктах APC также привело к разработке способов, объединяющих промывку побочных продуктов APC для уменьшения содержания хлоридов с извлечением цинка. Такие способы основаны на промывке побочных продуктов APC кислотой для растворения содержащегося в них цинка с последующим извлечением цинка посредством осаждения в виде гидроксидов или с последующим извлечением цинка в элементарной форме посредством использования комбинации экстракции растворителем и электролитического осаждения на катодах.

Промывка побочных продуктов APC водой или кислотой приводит к сточным водам, содержащим смесь хлоридных солей вместе с другими примесями, например, тяжелыми металлами и т.д. Сточные воды часто обрабатывают для удаления примесей, например, тяжелых металлов, сульфатов, аммиака и т.д. перед тем, как слить в приёмник.

Хлорид-ион представляет собой водорастворимый анион, который не осаждается в процессе извлечения цинка в виде гидроксида цинка, и не экстрагируется растворителями, используемыми для экстракции цинка с получением элементарного цинка посредством электролитического осаждения. Хлориды также не удаляются из раствора посредством химической обработки сточных вод на очистной установке. Таким образом, сточные воды от промывки побочных продуктов APC являются солевыми и во многих случаях превышают пределы, чтобы их пускать на очистную устройство городских сточных вод, из-за коррозионных аспектов и токсического воздействия на бактерии устройства биологической очистки сточных вод. В обычной практике такие сточные воды непосредственно сбрасывают в море.

Однако, во многих случаях места хранения отходов или мусоросжигательные заводы находятся далеко от моря в местах, в которых существуют строгие ограничения на сброс хлоридов в приёмники. В этих местах невозможно вымыть или извлечь цинк из побочных продуктов APC, не позаботившись о растворимых хлоридных солях, поскольку запрещено сбрасывать солевые сточные воды.

В данной области техники известна обработка проблемных стоков так называемыми системами сброса жидкости с нулевыми характеристиками (ZLD). В этих системах солевые сточные воды, как правило, обрабатывают вакуумным испарением для уменьшения количества образующихся отходов и для извлечения очищенного конденсата, который может быть использован как питьевая вода или сбрасывается в приёмник.

Промывочная вода от обработки побочных продуктов APC может быть обработана в системе ZLD вместо обработки сточных вод на очистной установке с последующим сбросом солевых сточных вод. В этом случае, можно избежать сброса солевых сточных вод. Использование ZLD системы для обработки солевых сточных вод, например, сточных вод от операций очистки топочного газа, становится более и более распространенным. ZLD системы также используют для обработки солевых сточных вод, не образующихся при операциях сжигания. Примеры включают в себя сточные воды от операции добычи сланцевого газа, концентраты обессоливания RO (обратного осмоса), концентрат ионообменных умягчителей, сточные воды от выщелачивания мест хранения отходов, шахтные воды и т.д.

Основным недостатком систем сброса жидкости с нулевыми характеристиками является производство побочной солевой смеси. Побочные соли систем ZLD обычно гигроскопичны по природе, то есть они представляют собой влажную пасту из водорастворимой солевой смеси, не имеющей конечного применения. Такие побочные продукты не могут быть утилизированы в месте хранения отходов как токсичные отходы из-за риска выщелачивания водорастворимых солей. Отходы побочных продуктов, как правило, должны быть утилизированы в специальных местах, например, в соляных шахтах.

Калий представляет собой ресурс, который в основном используется в качестве сырья для производства удобрений. Сегодня калий извлекают из ограниченных скальных отложений минералов, например, сильвина (KCl), каинита (KCl.MgSO4.3H2O), карналлита (KCl.MgCl.6H2O) обычно вместе с кайнититом (NaCl) посредством обычной добычи или посредством добычи растворением, то есть при растворении горной породы раствором, который может перекачиваться из шахты на устройство по переработке. Калий также извлекают из соленых озер, как правило, посредством естественного испарения, с образованием кристаллов смеси карналлита и кайнитита, которые затем подвергают обработке для отделения и извлечение хлорида калия. Запасы калия ограничены и большая часть известных в настоящее время мировых запасов находится в двух странах: в Канаде и России. Поэтому существует общая природоохранная заинтересованность в извлечении солей калия из отходов, например, из побочных продуктов APC, с целью увеличения срока службы не возобновляемых ограниченных отложений горных пород.

В целом, в обществе существует большой интерес к превращению отходов в продукты, чтобы свести к минимуму потребность в добыче полезных ископаемых. Такие подходы способствуют снижению негативных экологических последствий, связанных с добычей полезных ископаемых. Кроме того, существует общая природоохранная заинтересованность в превращении отходов в продукты с целью минимизации утилизации отходов со связанным с этим отрицательным воздействием на окружающую среду и с целью получения других преимуществ, например, сокращения энергопотребления за счет повторного использования и т.д.

Солевой выщелачивающий раствор от промывки побочных продуктов APC, как правило, состоит из смеси хлоридных солей кальция, натрия и калия. Однако относительные количества разных солей различаются время от времени и от завода к заводу. Особенно, если побочные продукты APC, образованные в нескольких мусоросжигательных заводах, следует промыть на одном центральном заводе.

В Патенте США 6319482 раскрыта обработка остатков зольной пыли/APC, включающая в себя извлечение соли свинца. Остатки зольной пыли/APC имеют высокое содержание CaCl2, который представляет собой интерес для извлечения. На первой стадии остатки зольной пыли/APC промывают с последующим разделением фаз, при этом получая первый обогащенный кальцием фильтр и фильтрат. На второй стадии фильтрат подвергают обработке для извлечения металла посредством регулирования уровня pH. На третьей стадии оставшийся соляной раствор концентрируют посредством испарения для извлечения концентрированного и очищенного соляного раствора хлорида кальция. Осажденную смесь KCl и NaCl удаляют как побочный продукт и направляют в отвал на утилизацию или используют в качестве дорожной соли. Основной целью данного способа является извлечение CaCl2, при этом, к сожалению, проблема утилизации смеси NaCl и KCl остается по существу нерешенной. Кроме того, использование смеси NaCl и KCl в качестве дорожной соли не является оптимальным, поскольку содержание KCl в целом способствует фертигации окружающей среды, но не очень эффективно для снижения температуры таяния воды. Фокусировка на извлечении CaCl2 также приводит к тому, что способ работает только на начальных соединениях, имеющих высокое содержание CaCl2.

В публикации «Recovery of soluble chloride salts from the wastewater generated during the washing process of municipal solid wastes incineration fly ash» авт. H. Tang и соавт. в Environmental Technology, 2014, Том 35, №22, стр. 2863-2869, рассмотрено извлечение хлоридных солей из зольной пыли от сжигания бытовых отходов. Согласно данной публикации предложен способ разделения трех солей. Промывочный раствор испаряется в трех разных испарителях с получением трех разных фракций кристаллизованных солей. В первой фракции получается почти чистый NaCl. Во второй фракции получается смесь NaCl и KCl. После растворения этой фракции в воду добавляют этанол, что приводит к осаждению чистого KCl. Третья фракция содержит оставшийся NaCl вместе с некоторым количеством KCl и CaCl2, в растворе остаётся только KCl и CaCl2. Третью фракцию возвращают в исходный раствор, а KCl и CaCl2 в растворе разделяют посредством добавления этанола, осаждения KCl и остающегося в конечном растворе CaCl2. Данный способ является сложным и с высокими капитальными затратами из-за необходимости использования трех испарителей. Если этанол использовать повторно, то необходимо выполнять стадии перегонки, что делает данный способ сложным и энергоёмким.

В опубликованной японской заявке JP 2011-14846A раскрыто извлечение KCl из зольной пыли от сжигания бытовых отходов. В процессе промывки золы добавление диоксида углерода приводит к осаждению CaCl2 в оставшейся золе, с образованием CaCO3. При низкой температуре <20oC отделяют KCl. Основным недостатком этого способа является потребность в большом количестве диоксида углерода. Кроме того, поскольку превращение CaCl2 в CaCO3 требует стабилизации высвобожденного аниона Cl катионом, обычно требуется большое количество основания, например, NaOH, для того, чтобы процесс превращения CaCl2 протекал с получением целесообразного выхода. Кроме того, CaCl2 не извлекают в данном способе, вместо этого он превращается в CaCO3 в зольной пыли, значительно увеличивая количества, которые необходимо удалить и связанные с этим затраты.

В Патенте США 2839360 раскрыт способ уменьшения концентрации солей щелочных металлов в соляных растворах хлорида кальция посредством образования двойной соли между KCl и CaCl2. В Патентах США 3279897 и US 3212863 раскрыт способ осаждения KCl из солевых смесей посредством добавления аммиака. В Патенте США 3359079 раскрыт способ осаждения галогенидов калия из смешанных соляных растворов с использованием органических растворителей. Использование аммиака или органических растворителей для извлечения хлорида калия требует сложных систем перегонки и, как правило, также нескольких испарителей, что делает процесс сложным и энергоемким.

Существует необходимость в способе, который бы обеспечил возможность разделения и извлечения хлоридных солей из побочных продуктов APC, побочных продуктов ZLD и солевых сточных вод в виде товарной продукции (способной иметь разные уровни чистоты) для продажи. Такой подход позволит решить одну из проблем утилизации побочных продуктов APC независимо от местоположения для проведения операций. Кроме того, дорогостоящую утилизацию побочных продуктов ZLD можно исключить.

В Швеции принято использование хлорида натрия для устранения льда на дорогах. В Швеции используется около 300000 тонн в год дорожной соли. Широко применяется распространение хлорида натрия в виде раствора 23% по массе. Распространение хлорида натрия в жидкой форме имеет преимущество быстрого действия по сравнению с распространением твёрдого хлорида натрия, заключающееся в том, что твёрдому хлориду натрия необходимо поглотить тепло из окружающей среды, чтобы раствориться и перейти в раствор, который может действовать как противообледенитель.

Что касается устранения льда, то важным является как можно более быстрое высыхание дороги. Риск повторного замораживания минимизируется, когда поверхность дороги становится сухой. Количество операций по распространению дорожной соли становится меньше, что позволяет экономить как топливо, так и реагенты. Использование хлорида натрия в качестве дорожной соли, как известно, приводит к быстрому высыханию дороги. В противоположность этому, посредством использования хлорида кальция в качестве дорожной соли, дороги не высыхают так быстро, так как хлорид кальция является гигроскопической солью, которая удерживает влагу в проезжей части. Таким образом, использование чистого хлорида кальция в качестве дорожной соли с целью устранения льда имеет значительный недостаток по сравнению с использованием хлорида натрия.

Использование чистого хлорида натрия в качестве дорожной соли также имеет недостатки. Основной недостаток чистого хлорида натрия заключается в том, что его эффект уменьшается, когда температура падает до диапазона от около -5 до -7°C, и эффект отсутствует при температуре ниже -9°C. В противоположность этому, хлорид кальция является эффективным до -20°C. (Теоретически, в идеальных условиях вплоть до -40°C).

Существует потребность в простом способе отделения и извлечения CaCl2, NaCl и KCl из их смесей по-существу в чистых формах. Также существует потребность в способе, обеспечивающем возможность разделения трех солей без необходимости перегонки органических растворителей или нескольких стадий испарения. Дополнительно существует потребность в надежном способе извлечения соли, в котором можно обрабатывать различные соли в сырье с течением времени, поскольку композиция и соотношения элементов в стоках очень сильно изменяются с течением времени и общие количества намного ниже по сравнению с минеральными запасами или солеными озерами. Существует дополнительная потребность в способе извлечения соли от промывки побочных продуктов APC, чтобы сделать возможной работу в местах, в которых сброс солевых сточных вод запрещен. Существует потребность в способе, который может сделать возможной обработку солевых сточных вод, не производящую проблематичных побочных отходов. Существует потребность в способе, который может сделать возможным уменьшение содержания хлоридов в побочных продуктах APC, чтобы сделать возможной утилизацию в месте хранения отходов и в то же время минимизировать массу утилизируемого материала. Также существует потребность в способе, который может сделать возможным извлечение калия из побочных продуктов APC/ZLD в чистой форме, подходящей для использования в качестве сырья, например, для удобрений. Существует дополнительная потребность в способе, который может сделать возможным извлечение хлорида натрия из побочных продуктов APC/ZLD в чистой форме, подходящей для использования в качестве дорожной соли или сырья, например, для хлорщелочной промышленности. Дополнительно существует потребность в способе, который может сделать возможным извлечение хлорида кальция из зольной пыли побочных продуктов APC/ZLD в чистой форме, подходящей для использования в качестве, например, противообледенителя или пылезащитного материала, или в качестве сырья для производственных процессов. Существует общая потребность в способах, которые позволяют превращать отходы в продукцию.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Основная цель данной технической презентации заключается в том, чтобы предложить устройства и способы отделения и извлечения CaCl2, NaCl и/или KCl товарной степени чистоты из их смесей экономичным и энергоэффективным способом.

Указанная выше цель достигается посредством способов и установок в соответствии с независимыми пунктами формулы изобретения. Предпочтительные варианты осуществления изобретения определяются в зависимых пунктах формулы изобретения.

В общих словах, в первом аспекте способ извлечения солей включает в себя получение исходного материала, содержащего по меньшей мере один из: исходный водный раствор, содержащий ионы Na, K, Cl и, необязательно, Ca, или материал, который затем приводят в контакт с водой с образованием исходного водного раствора, содержащего ионы Na, K, Cl и, необязательно, Ca. Исходный материал обрабатывают до обогащенного водного раствора, имеющего концентрацию CaCl2, составляющую по меньшей мере 15% по массе. Обработка включает в себя по меньшей мере одну из стадий: уменьшение содержания воды или добавление по меньшей мере Ca. При обработке образуется твердая смесь NaCl и KCl. Твердую смесь NaCl и KCl отделяют от обогащенного водного раствора с получением обедненного водного раствора, содержащего ионы Ca и Cl в виде основных растворенных веществ.

Во втором аспекте устройство для извлечения солей содержит входную секцию и секцию первой стадии. Секция первой стадии содержит устройство обработки и сепаратор солевой смеси. Входная секция выполнена с возможностью получения исходного материала, содержащего по меньшей мере один из: исходный водный раствор, содержащий ионы Na, K, Cl и, необязательно, Ca или материал, который после приведения в контакт с водой образует исходный водный раствор, содержащий ионы Na, K, Cl и, необязательно, Ca для секции первой стадии. Устройство обработки выполнено с возможностью обработки исходного материала, полученного из входной секции, до обогащенного водного раствора, имеющего концентрацию CaCl2, составляющую по меньшей мере 15% по массе, при этом образуется твердая смесь NaCl и KCl. Устройство обработки содержит по меньшей мере одно из: устройство для уменьшения содержания воды или входное устройство для добавок. Устройство для уменьшения содержания воды выполнено с возможностью удаления воды из исходного водного раствора. Входное устройство для добавок выполнено с возможностью добавления по меньшей мере ионов Ca в исходный водный раствор. Сепаратор солевой смеси выполнен с возможностью отделения твердой смеси NaCl и KCl от обогащенного водного раствора, с получением обедненного водного раствора, содержащего ионы Ca и Cl в виде основных растворенных веществ.

Одно из преимуществ предлагаемой технологии заключается в том, что способ извлечения солей является экономически эффективным и энергоэффективным, а также является надежным, если говорить о большой возможности изменений соотношений между различными солями в исходном материале. Другие преимущества можно оценить при ознакомлении с подробным описанием.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Данное изобретение, вместе с его дополнительными целями и преимуществами, лучше всего можно понять, если обратиться к следующему описанию, охватывающему сопроводительные графические материалы, в которых:

На Фиг. 1 проиллюстрирован график элементарной композиции выщелачивающего раствора APCBP, происходящей от разных побочных продуктов APC;

На Фиг. 2 проиллюстрирован график поведения растворимости NaCl в присутствии KCl и CaCl2 при двух разных температурах;

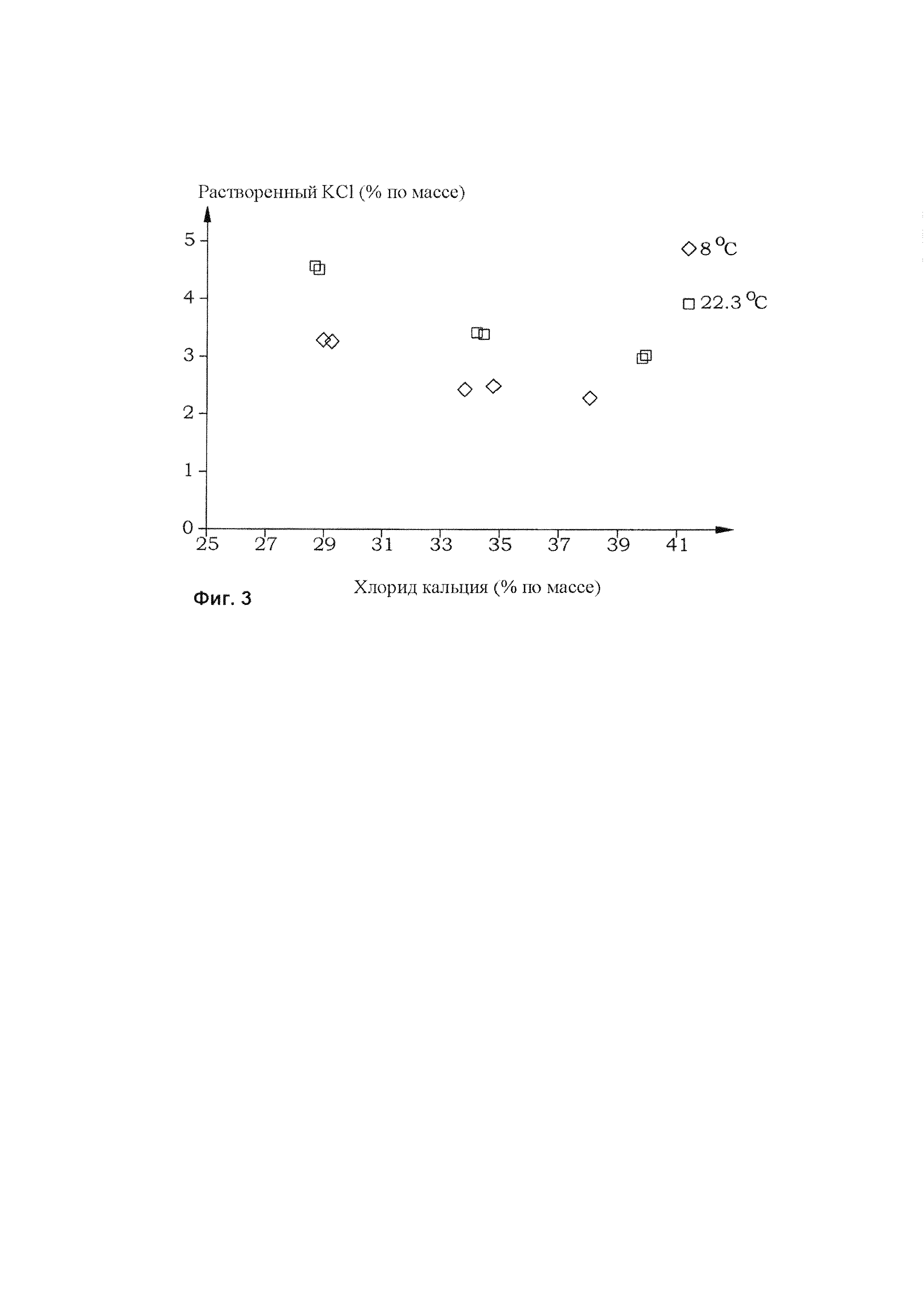

На Фиг. 3 проиллюстрирован график поведения растворимости KCl в присутствии NaCl и CaCl2 при двух разных температурах;

На Фиг. 4 проиллюстрирована блок-схема последовательности стадий варианта осуществления способа извлечения солей по изобретению;

На Фиг. 5 проиллюстрирована блок-схема последовательности этапов варианта осуществления изобретения устройства для извлечения солей;

На Фиг. 6 проиллюстрирована блок-схема частных стадий варианта осуществления изобретения: стадии получения исходного материала;

На Фиг. 7 проиллюстрировано схематическое изображение варианта осуществления изобретения системы для промывки побочных продуктов APC (APCBP);

На Фиг. 8 проиллюстрирован график результатов при установившемся режиме работы промывки побочных продуктов APC;

На Фиг. 9 проиллюстрирован график результатов испытаний на выщелачивание, проведенных на промытых побочных продуктах APC после того, как стал отслеживаться установившийся режим работы;

На Фиг. 10 проиллюстрирована блок-схема последовательности операций частных стадий другого варианта осуществления изобретения: стадии получения исходного ионного водного раствора;

На Фиг. 11 проиллюстрирован график уменьшения содержания аммиака в выщелачивающем растворе APCBP посредством отделения в процессе взбалтывания;

На Фиг. 12 проиллюстрирована блок-схема последовательности операций частных стадий варианта осуществления изобретения: стадии обработки исходного материала;

На Фиг. 13 проиллюстрирована блок-схема этапов варианта осуществления изобретения: секций первой и второй стадий устройства для извлечения солей;

На Фиг. 14 проиллюстрирована диаграмма, изображающая степень чистоты раствора хлорида кальция около 35% по массе, в зависимости от температуры;

На Фиг. 15 проиллюстрирована блок-схема последовательности операций частных стадий варианта осуществления изобретения: стадий добавления твердой смеси в водный раствор и разделения NaCl и KCl на отдельные фракции;

На Фиг. 16 проиллюстрирована блок-схема этапов варианта осуществления изобретения: очиститель CaCl2 устройства для извлечения солей;

На Фиг. 17 проиллюстрирована блок-схема последовательности операций частных стадий варианта осуществления изобретения: стадии очистки CaCl2;

На Фиг. 18 проиллюстрирована блок-схема этапов другого варианта осуществления изобретения: очиститель CaCl2 устройства для извлечения солей;

На Фиг. 19 проиллюстрирована блок-схема последовательности операций частных стадий другого варианта осуществления изобретения: стадии очистки CaCl2;

На Фиг. 20 проиллюстрирована блок-схема этапов варианта осуществления изобретения: секции первой стадии устройства для извлечения солей; и

На Фиг. 21 проиллюстрирована блок-схема последовательности операций частных стадий варианта осуществления изобретения: стадии отделения твердой смеси NaCl и KCl.

ПОДРОБНОЕ ОПИСАНИЕ

На всех графических материалах используются одни и те же ссылочные позиции для аналогичных или соответствующих элементов.

Некоторая часто используемая терминология данного раскрытия должна истолковываться следующим образом:

Побочные продукты борьбы с загрязнением воздушной среды (APC) – побочные продукты, полученные в результате обработки газа, и частицы, выходящие из камеры сжигания. Например, побочные продукты от электростатических фильтров, часто называемые зольной пылью, побочные продукты от сухой очистки газообразных примесей, побочные продукты от влажной очистки газообразных примесей, побочные продукты от обработки сточных вод, произведенные в процессе борьбы с загрязнением воздушной среды и т.д.

Побочные продукты сжигания отходов (WI) – побочные продукты, полученные в результате операции сжигания, включая зольный остаток и побочные продукты борьбы с загрязнением воздушной среды (APC)

Выщелачивающий раствор побочных продуктов борьбы с загрязнением воздушной среды (APCBP) – раствор, полученный в результате контактирования побочных продуктов борьбы с загрязнением воздушной среды (APC) с водным раствором, например, с водой, соляным раствором, кислотным раствором или щелочным раствором.

Под «твердыми» веществами, находящимися в контакте с раствором, следует понимать осажденные вещества и/или не растворяющиеся вещества.

Для лучшего понимания предлагаемой технологии может быть полезно начать с краткого обзора обработки отходов.

Сжигание является общепринятым способом очистки твердых коммунально-бытовых отходов, которым достигается до 90% уменьшения объема и до 75% снижения массы. Сжигание бытовых отходов позволяет разрушать патогены и органические загрязнители, а также, насколько возможно, извлекать энергию в виде тепла и/или электричества. В процессе сжигания бытовых отходов в результате обработки дымового газа, выходящего из камеры сжигания, производятся побочные продукты борьбы с загрязнением воздушной среды (APCBP). Побочные продукты APC часто считаются токсичными отходами при утилизации в месте хранения отходов из-за высокого содержания водорастворимых хлоридных солей и содержания тяжелых металлов. Химическая композиция побочных продуктов APC зависит от вида сжигаемых отходов, способа сжигания и от способа обработки дымовых газов, а также от обработки сточных вод для водных стоков. Типовые композиции побочных продуктов APC в Швеции следующие: основными компонентами по массе являются: Ca (20-40%), Si (5-20%), Cl (10–50%), K (1-6%), Na (1-8%), Zn (1-6%) и Al (1-8%). Другие элементы включают в себя: Fe (0,5–3%), P (0,05–4%), Mg (1-4%), Ti (0,1–2%) и т.д. Тяжелые металлы, например, Pb, Ti, Cd, Ni, Cr, Cu, B и т.д., как правило, присутствуют в концентрации в диапазоне от 0,001 до 1 % по массе. Содержание органического углерода в значительной степени зависит от способа сжигания и, как правило, варьируется в интервале между 0,2% вплоть до 10% по массе. Содержание неорганического углерода, как правило, ниже, чем 2% по массе.

Неорганические водорастворимые соли в побочных продуктах APC, особенно хлориды, несут потенциальную опасность выщелачивания при размещении их в месте хранения отходов. Следовательно, побочные продукты APC, как правило, классифицируются как токсичные отходы в соответствии с содержанием хлорида при размещении их в месте хранения отходов. Известно, что посредством промывки побочных продуктов APC водой можно извлекать растворимые соли и улучшать качество промытого остатка, чтобы обеспечить возможность утилизации в некоторых случаях даже в виде нетоксичных отходов. Крупномасштабные заводы уже производят операции промывки побочных продуктов APC от содержащихся в них водорастворимых хлоридных солей.

Однако, как рассматривалось выше, во многих случаях утилизация солевых сточных вод, произведенных в процессе операции промывки, является проблематичной. Следовательно, существует потребность в способе, который может способствовать извлечению хлоридных солей из побочных продуктов операций промывки APC в виде товарной продукции для продажи с целью решения проблем утилизации, улучшения экономичности процесса обработки и обеспечения возможности работы в местах, где отсутствует возможность сброса солевых стоков.

В данной области техники известно разделение хлорида натрия и хлорида калия в их смесях. Принцип такого разделения заключается в том, что с ростом температуры растворимость хлорида калия увеличивается, а растворимость хлорида натрия уменьшается. И, разумеется, в противоположном направлении, с уменьшением температуры растворимость хлорида калия уменьшается, а растворимость хлорида натрия увеличивается. Смеси хлорида натрия и хлорида калия могут присутствовать в соляных растворах при растворении твердых минералов, в соляных озерах, в соляных растворах опреснения морской воды и т.д. Общим способом обработки таких смесей хлорида натрия и хлорида калия является кристаллизация части хлорида натрия посредством испарения воды, и после этого охлаждение раствора для кристаллизации части хлорида калия. Следующая стадия заключается в возврате выходного потока кристаллизации хлорида калия и смешивании с новым сырьевым соляным раствором и в повторении процесса. В горнодобывающей промышленности большие объемы уравновешивающих бассейнов обычно гарантируют относительно постоянное соотношение между растворенными солями (NaCl и KCl), которые обеспечивают относительно постоянные параметры работы. Можно дополнительно отметить, что при отделении NaCl и KCl в горнодобывающей промышленности хлорид кальция вообще отсутствует.

Однако основной проблемой при попытке извлечения хлоридных солей из выщелачивающего раствора APCBP является то, что соотношение между различными солями сильно изменяется со временем. На Фиг. 1 проиллюстрированы примеры соотношений солей в выщелачивающем растворе APCBP различных побочных продуктов APC, имеющих различное происхождение. Как правило, существует разница в композиции между побочными продуктами APC в зависимости от вида сжигаемых отходов, способа, используемого для сжигания и обработки дымовых газов. Кроме того, даже для побочных продуктов APC, образованных при одном и том же способе сжигания и обработки дымовых газов, как правило, происходят изменения в композиции, поскольку композиция отходов, используемых в качестве топлива, может меняться со временем. Изменение элементарного состава со временем затрудняет извлечение хлорида натрия и хлорида калия из выщелачивающего раствора APCBP в соответствии с принципами современного уровня техники, поскольку данная операция, как правило, значительно меньшего масштаба по сравнению с горнодобывающей промышленностью и поэтому она является дорогостоящей и не всегда возможно иметь большие уравновешивающие бассейны для получения относительно постоянной композиции раствора.

В китайской патентной заявке CN202007141U предлагается извлечение хлорида натрия и хлорида калия из зольной пыли от сжигания коммунально-бытовых отходов с использованием описанных выше принципов, т.е. с использованием выпарного кристаллизатора NaCl и охлаждающего реактора KCl, в соответствии с принципами современного уровня техники. Поскольку NaCl и KCl получают в растворе промывочной воды летучей золы, настройки испарителя должны изменяться в соответствии с различными соотношениями Na/K, что затрудняет операцию. Кроме того, как можно увидеть на Фиг. 1, выщелачивающий раствор APCBP в дополнение к хлориду натрия и хлориду калия, как правило, содержит высокие уровни растворенного хлорида кальция. Источником хлорида кальция в побочных продуктах APC, как правило, является реакция извести (из зольной пыли или добавленной в процессе) с хлоридным водородом, образующимся в процессе сгорания хлорсодержащих производственных отходов, например, PVC и т.д. Было неожиданно обнаружено, что когда хлорид кальция присутствует в выщелачивающем растворе APCBP, то это изменяет поведение растворимости NaCl и KCl, что делает способ согласно CN202007141U невозможным или по меньшей мере очень его затрудняет. Было обнаружено, что при высокой фоновой концентрации хлорида кальция поведение растворимости NaCl и KCl изменяется в противоположном направлении по сравнению с раствором, не содержащим хлорида кальция. К тому же, хлорид кальция имеет большой эффект «высаливания» как для хлорида натрия, так и для хлорида калия, что делает отделение хлорида натрия и хлорида калия в соответствии с описанными выше принципами практически невозможным.

В случаях, когда хлорид кальция присутствует в растворе минерального сырья, используемом для экстракции калия, например, в Мёртвом море в Израиле/Иордании, тогда высокое содержание растворенного магния позволяет отделить KCl от соляного раствора посредством кристаллизации карналлита. Отделенный соляной раствор, содержащий растворенный хлорид кальция, не восстанавливают, а откачивают обратно в море.

На Фиг. 2 и 3 проиллюстрированы результаты экспериментов, полученные автором данного изобретения. На Фиг. 2 проиллюстрировано поведение растворимости NaCl в присутствии KCl и CaCl2 при двух разных температурах, на Фиг. 3 проиллюстрировано поведение растворимости KCl в присутствии NaCl и CaCl2 при двух разных температурах. На Фиг. 2 и 3 проиллюстрированы результаты одного и того же эксперимента. Например, остаточная концентрация Na для концентрации K на Фиг. 3 может быть прочитана из Фиг. 2. Из фигур видно, что хлорид кальция имеет большой эффект «высаливания» как для NaCl, так и для KCl, что означает, что при более высокой концентрации CaCl2 остаточные концентрации NaCl и KCl ниже. Также из фигур видно, что что более низкие температуры приводят к несколько меньшим остаточным концентрациям как NaCl, так и KCl. Однако, по сравнению с уменьшением температуры, концентрация CaCl2 оказывает большее влияние на «высаливание».

Данные о растворимости четвертичной системы NaCl-KCl-CaCl2-H2O доступны в нескольких источниках. В J. Chem. Eng. Data 2015, 60, стр. 1886-1891, D. Li и соавт. исследует равновесие при 303,15 K (30oC). В Journal of Thermal Analysis and Calorimetry, Том 95 (2009) 2, стр. 361-367, D. Li и соавт исследует равновесие при 308,15 K (35oC). В fluid Phase Equilibria 269 (2008) стр. 98-103, T Deng и соавт. исследует равновесие при 288,15 K (15oC). В Russian Journal of Physical Chemistry A, 2011, Том 85, №7, стр. 1149-1154, J-M Yang и соавт. исследует растворимость в системе NaCl-CaCl2-H2O и KCl-CaCl2-H2O при 75oC. В journal of Korean Chemical Society, 2010, Том 54, №3, стр. 269-274, J-M Yang и соавт. исследует растворимость в системе NaCl-CaCl2-H2O и KCl-CaCl2-H2O при 50oC.

Таблица 1. Степень чистоты растворов хлорида кальция, полученная после кристаллизации щелочных солей в зависимости от концентрации хлорида кальция и температуры

В литературе доступна только ограниченная информация о поведении растворимости смесей CaCl2, NaCl и KCl, поэтому система CaCl2-NaCl-KCl-H2O была экспериментально исследована для широкого диапазона температур и концентраций. На Фиг. 2 проиллюстрирована чистота раствора хлорида кальция, полученного после кристаллизации щелочной соли (NaCl и KCl) как функция от концентрации и температуры хлорида кальция. Из Таблицы 1 можно увидеть, что для раствора хлорида кальция может быть получена чистота вплоть до около 94% по массе посредством «высаливания» смеси хлорида натрия и хлорида калия при определенной комбинации концентраций и температур хлорида кальция.

Поскольку экспериментально было показано, что невозможно или по меньшей мере очень трудно отделить чистый NaCl и KCl от растворов, содержащих CaCl2, посредством обычного испарения и охлаждения, например, согласно CN202007141U, подход в представленной в настоящее время технологии заключается в отделении, на первой стадии, смеси NaCl и KCl от раствора CaCl2 и, предпочтительно, на второй стадии, заключается в отделении NaCl и KCl от этой смеси Таким образом, на первой стадии используются различные растворимости NaCl и KCl в высококонцентрированных растворах CaCl2 для отделения Ca от Na и K.

На Фиг. 4 проиллюстрирована блок-схема последовательности операций стадий варианта осуществления изобретения способа извлечения солей. Указанный способ начинается со стадии 200. На стадии 210 получают исходный материал, содержащий по меньшей мере исходный водный раствор, или исходный материал, который при приведении в контакт с водой образует исходный водный раствор. Исходный водный раствор содержит ионы Na, K, Cl и, необязательно, Ca. В типовом случае исходный водный раствор содержит Ca, поскольку это было началом данных концепций отделения. Однако, можно также запустить данные процессы в исходных растворах, имеющих очень низкое содержание Са, так как необходимый ион Са может быть добавлен в процесс из других источников на следующей стадии. На стадии 230 исходный водный раствор обрабатывают до обогащенного водного раствора, имеющего концентрацию, CaCl2, составляющую по меньшей мере 15% по массе. Эта стадия обработки включает в себя уменьшение содержания воды и/или добавление Ca. В этой стадии обработки образуется твердая смесь NaCl и KCl. Эта твердая смесь является результатом предварительно рассмотренного эффекта «высаливания». CaCl2 остается в растворе, как правило, в относительно чистой форме. На стадии 235 твердую смесь NaCl и KCl отделяют от обогащенного водного раствора, получая, таким образом, обедненный водный раствор, содержащий ионы Ca и Cl в виде основных растворенных веществ. Этот обедненный водный раствор, однако, может содержать незначительные концентрации, например, NaCl и KCl. Как будет рассмотрено в различных вариантах осуществления изобретения, полученный обогащенный водный раствор может быть использован сам по себе или может быть подвергнут последующей обработке, например, для улучшения степени его чистоты или для получения твердого продукта. Способ заканчивается на стадии 299.

На фигуре стадии 210 и 230 проиллюстрированы как две последовательные стадии. Однако, в альтернативных вариантах осуществления изобретения, стадии 210 и 230 по меньшей мере частично могут выполняться одновременно и/или в зависимости друг от друга, или как одна объединенная стадия.

В одном из конкретных примеров, твердые отходы производства ZLD, состоящие из твердой смеси CaCl2, NaCl и KCl, подают в реактор. Твердые отходы могут содержать остаточную влагу. В данном случае исходный материал содержит материал, который при приведении в контакт с водой образует исходный водный раствор, содержащий ионы Na, K, Cl и, необязательно, Ca. Следовательно, водный раствор, например, вода также поступает в реактор. Отходы производства, состоящие из твердого CaCO3, добавляют в реактор, также в реактор добавляют концентрированный HCl для превращения добавленного CaCO3 в CaCl2 посредством выделения CO2. Все реагенты перемешивают при комнатной температуре. Образованный раствор 35% CaCl2 по массе содержит смесь NaCl и KCl, которую дополнительно подвергают обработке. Твердые отходы ZLD не полностью растворяются в воде с образованием водного раствора. Большая часть NaCl и KCl в отходах производства ZLD может вообще не растворяться и оставаться твердой в течение всего процесса. Следовательно, исходный материал содержит меньшую часть растворенного NaCl и KCl в комбинации с твердой смесью солей. Следовательно, добавление ионов Ca и ионов Cl дает требуемое содержание CaCl2.

Смесь NaCl и KCl имеет малую ценность как таковую, и для того, чтобы извлечь ценные продукты, смесь должна быть дополнительно подвергнута обработке для того, чтобы достичь практически чистых фракций NaCl и KCl. В Патенте США 2.788.257 раскрыт процесс кристаллизации для извлечения сильвита из сильвитовой руды. Эффективное извлечение высокочистого KCl получается посредством насыщения соляного раствора в отношении KCl. Однако NaCl, присутствующий в остаточном побочном продукте, при таком способе, становится загрязненным остаточными количествами KCl. Также, в публикации «Potassium Compounds» от M.B. Freilich и соавт., опубликованной онлайн 15 сентября, 2004 г. в Kirk-Othmer Encyclopedia of Chemical Technology, предлагается аналогичный подход, с получением остатка нерастворенного NaCl, смешанного с некоторым количеством KCl и, возможно, также глины. Следовательно, эти процедуры не могут использоваться, как таковые, для получения отдельных по существу чистых фракций как KCl, так и NaCl.

Были сделаны некоторые описанные в литературе попытки извлечения соли из раствора, образованного в результате водной промывки зольной пыли, образованной от сжигания бытовых отходов. В китайской заявке на патент на изобретение CN202007141U предложено извлечение хлорида натрия и хлорида калия из такого промывочного раствора посредством использования выпарного кристаллизатора NaCl и охлаждающего реактора KCl. Поскольку NaCl и KCl получают в растворе, настройки испарителя должны меняться в соответствии с изменениями соотношений Na/K, что очень усложняет операцию. Кроме того, в данной заявке было обнаружено, что если хлорид кальция присутствует в растворе, то это изменяет поведение растворимости NaCl и KCl, что делает данный способ невозможным или по меньшей мере очень его затрудняет. Если хлорид кальция присутствует, то невозможно или по меньшей мере очень сложно кристаллизовать чистые соли NaCl и KCl, как описано ниже в данном документе.

В предложенной в контексте данного изобретения технологии твердая смесь NaCl и KCl дополнительно подвергается обработке. Дополнительно обратимся к Фиг. 4: на стадии 240 твердую смесь NaCl и KCl добавляют в водный раствор. Таким образом, KCl и по меньшей мере часть NaCl растворяются с образованием смешанного водного раствора. В конкретных вариантах осуществления изобретения NaCl может оставаться частично в твердой форме. На стадии 245 NaCl и KCl разделяют на отдельные фракции из смешанного водного раствора. Стадии 240 и 245 могут выполняться в соответствии с различными способами, по сути известными в предшествующем уровне техники. Примеры таких способов представлены, например, в разделе «Уровень техники» или в начале этого раздела «Подробное описание». Предпочтительные варианты осуществления данного изобретения будут рассмотрены дополнительно ниже.

На Фиг. 5 проиллюстрирована блок-схема этапов варианта осуществления изобретения устройства 1 для извлечения солей. Устройство 1 для извлечения солей содержит входную секцию 10. Эта входная секция 10 в конкретных вариантах осуществления изобретения может быть только входом для сырья, но в других вариантах осуществления изобретения она содержит технологические секции. Дополнительно это будет рассмотрено более подробно ниже. Входная секция 10 в любом случае выполнена с возможностью получения исходного материала 18, содержащего по меньшей мере один из: исходный водный раствор, содержащий ионы Na, K, Cl и, необязательно, Ca, или материал, который при приведении в контакт с водой образует исходный водный раствор, содержащий ионы Na, K, Cl и, необязательно, Ca. Устройство 1 для извлечения солей дополнительно содержит секцию первой стадии 20, присоединенную к входной секции 10, для получения из неё исходного материала 18. Иными словами, входная секция 10 выполнена с возможностью обеспечения секции первой стадии 20 исходным материалом 18.

Секция первой стадии 20 содержит устройство обработки 24 и сепаратор солевой смеси 28. Устройство обработки 24 выполнено с возможностью обработки исходного материала 18, полученного во входной секции 10, до обогащенного водного раствора 25, имеющий концентрацию CaCl2, составляющую по меньшей мере 15% по массе. Устройство обработки 24 содержит по меньшей мере одно из: устройство для уменьшения содержания воды 26 и входное устройство для добавок 27. Устройство для уменьшения содержания воды 26 выполнено с возможностью удаления воды из исходного водного раствора 18 с образованием обогащенного водного раствора 25. Входное устройство для добавок 27 выполнено с возможностью добавления по меньшей мере ионов Ca и, необязательно, ионов Cl в исходный материал 18, с образованием обогащенного водного раствора 25. За счет эффекта «высаливания» образуется твердая смесь 32 из NaCl и KCl. Сепаратор солевой смеси 28 выполнен с возможностью отделения твердой смеси 32 NaCl и KCl от обогащенного водного раствора 25, с получением обедненного водного раствора 34, содержащего ионы Ca и ионы Cl в виде основных растворенных веществ. Как будет рассмотрено применительно к различным вариантам осуществления изобретения дополнительно ниже, этот полученный обогащенный водный раствор 25 может быть использован в таком виде или может быть подвергнут последующей обработке, например, для улучшения степени его чистоты.

В альтернативных вариантах осуществления изобретения, входная секция 10 по меньшей мере частично может быть выполнена вместе с устройством обработки 24, будучи зависимыми друг от друга или даже интегрированными в один технологический блок, как рассмотрено в конкретном варианте осуществления изобретения дополнительно выше.

В предпочтительном варианте осуществления изобретения, твердую смесь NaCl и KCl дополнительно подвергают обработке. Дополнительно обратимся к Фиг. 5: устройство 1 для извлечения солей дополнительно содержит секцию второй стадии 40, присоединенную к секции первой стадии 20 для обеспечения передачи твердой смеси 32 NaCl и KCl. Секция второй стадии 40 содержит диссольвер 42 и устройство сепарации 44. Диссольвер 42 выполнен с возможностью добавления твердой смеси 32 NaCl и KCl в водный раствор. Таким образом, KCl и по меньшей мере часть NaCl растворяется с образованием смешанного водного раствора 43. Устройство сепарации 44 выполнено с возможностью разделения NaCl 48 и KCl 50 на отдельные фракции из смешанного водного раствора 43. Указанное разделение может быть выполнено в соответствии с различными способами, по сути известными в предшествующем уровне техники. Примеры таких способов представлены, например, в разделе «Уровень техники» или в начале этого раздела «Подробное описание». Предпочтительный вариант осуществления устройства будет рассмотрен дополнительно ниже.

Типовые варианты осуществления изобретения теперь будут использованы для иллюстрации различных аспектов методов и установок для извлечения солей.

Исходный материал может быть получен различными способами. В одном из вариантов осуществления изобретения стадия получения 210 (Фиг. 4) исходного материала включает в себя растворение солесодержащего материала. Такой материал может быть, например, в конкретном варианте осуществления изобретения, материалом ZLD, по меньшей мере частично растворенным в водном растворе. В конкретном варианте осуществления изобретения солесодержащий материал может быть солесодержащими производственными отходами. Аналогично, в одном из вариантов осуществления изобретения, входная секция 10 (Фиг. 5) выполнена с возможностью приема исходного материала из устройства для растворения солесодержащего материала, например, ZLD материала, или солесодержащих производственных отходов в целом. В альтернативном варианте, входная секция 10 (Фиг. 5) может содержать входное устройство для солесодержащего материала и диссольвер солевого материала, выполненный с возможностью растворения полученного солесодержащего материала в исходном водном растворе. Исходный водный раствор также может содержать, например, твердый, осажденный или нерастворенный NaCl и/или KCl.

В конкретном варианте осуществления изобретения, проиллюстрированном на Фиг. 6, стадия получения 210 исходного материала включает в себя стадию 212, в которой получают побочные продукты APC, и стадию 214, в которой получают водный раствор. На стадии 216 побочные продукты APC промывают водным раствором.

В качестве конкретного практического примера, применяемой практикой является промывание побочных продуктов APC водным раствором, например, водой или конденсатом. Массовое соотношение водного раствора к побочным продуктам APC в целом составляет от около 2 вплоть до 10. Как правило, результатом этого являются солевые сточные воды с концентрацией соли, составляющей около 4% по массе растворенных солей. Поскольку водорастворимые хлоридные соли должны быть извлечены из побочных продуктов APC, вода в выщелачивающем растворе APCBP должна быть удалена, как правило, посредством испарения. Следовательно, концентрация солей в выщелачивающем растворе APCBP имеет первостепенное значение для расходов на испарение воды. В целом, более высокая концентрация солей потребует меньшего испарения воды на единицу произведенной соли, и, следовательно, более низкие производственные расходы.

В конкретных вариантах осуществления изобретения возможно увеличить концентрацию соли в выщелачивающем растворе APCBP посредством применения мембранных технологий, например, обратного осмоса, обращения электродиализа и т.д. Однако, выщелачивающий раствор APCBP, как правило, имеет высокую щелочность (pH около 11 -12) и перенасыщен рядом неорганических солей, например, гипсом и различными гидроксидами, которые имеют очень высокую тенденцию к загрязнению мембран. Следовательно, применение мембранной технологии для концентрирования выщелачивающего раствора APCBP, как правило, является дорогостоящим или затрудняющем работу из-за эксплуатационных неисправностей, вызванных загрязнением мембран, как правило, неорганическими твердыми солевыми отложениями.

Следовательно, в предпочтительном варианте осуществления изобретения, проблемы с использованием мембранной технологии концентрирования выщелачивающего раствора APCBP устранены посредством получения высокой концентрации соли уже в ходе промывки побочных продуктов APC. Такой подход требует высококачественной операции промывки с получением высокой концентрации соли в выщелачивающем растворе APCBP и в то же время с получением промытого остатка, который удовлетворяет критериям низкого содержания хлорида для утилизации.

В одном из таких вариантов осуществления изобретения было обнаружено, что кинетика выделения хлорида из побочных продуктов APC является быстрой, что приводит к почти полному выделению хлорида в пределах от одной минуты до нескольких минут. Также было обнаружено, что возможно увеличить концентрацию хлорида в выщелачивающем растворе APCBP посредством возврата выщелачивающего раствора в последующий цикл промывки. После этого была разработана концепция процедуры промывки, которая позволила бы получить высокосоленый раствор уже в ходе процесса промывки и в то же время удовлетворить критериям утилизации остатков.

Побочные продукты APC содержат, как правило, около 20 процентов по массе растворимых хлоридных солей. Это означает, что для того, чтобы получить солевой раствор с концентрацией, составляющей выше около 17% соли по массе, массовое соотношение жидкости к твердым веществам в процессе промывки должно быть ниже 1. Один из вариантов осуществления концепции промывки побочных продуктов APC проиллюстрирован на Фиг. 7. Система промывки золы 12 или в целом промывки побочных продуктов APC выполнена с возможностью включения в состав входной секции 10 (Фиг. 5). Система для промывки золы 12 содержит впускное отверстие золы 62 для получения зольной пыли 14 или побочных продуктов APC в целом, и впускное отверстие воды 64 для получения промывочной воды 15. Система для промывки золы 12 дополнительно содержит выпускное отверстие золы 66 для выхода промытой золы 16 или промытых побочных продуктов APC в целом и выпускное отверстие водного раствора 68 для выхода исходного водного раствора. Зольную пыль 14, т.е. побочные продукты APC, смешивают с оборотным выщелачивающим раствором 73 (как будет описано дополнительно ниже) при соотношении жидкости к твердому веществу, составляющем от 1 вплоть до выше 20, предпочтительно в интервале между от около 2 до 4. Смешивание побочных продуктов APC, т.е. зольной пыли 14, с оборотным выщелачивающим раствором 73 может быть выполнено в любом подходящем смесительном устройстве 60, например, в проточном реакторе с мешалкой (CSTR), во встроенном статическом смесителе и т.д. Разумеется, ряд последующих смесительных устройств может быть соединен последовательно. Таким образом получают суспензию 65. После смешивания суспензия 65 подается через трубопровод 67 в устройство разделения 70 твердых веществ/жидкости. Может быть использована любое подходящее устройство разделения 70 твердых веществ/жидкости, например, вакуумный ленточный фильтр, фильтр-пресс, барабанный фильтр, дисковый фильтр и т.д. В альтернативном варианте, смесительное устройство 60 побочных продуктов APC/выщелачивающего раствора может быть упущено и промывка побочных продуктов APC может полностью происходить непосредственно в установке разделения 70 твердых веществ/жидкости.

После фильтрации побочные продукты APC промывают промывочной водой 15 из впускного отверстия воды 64. Промывочная вода для промывки может быть различного происхождения, например, оборотной конденсационной водой, водой с продуктами выщелачивания с места хранения отходов, водопроводной водой и т.д. Количество промывочной воды составляет предпочтительно менее 2 литров воды на 1 кг побочных продуктов APC. Промывка может быть выполнена в одну стадию или в несколько последовательных стадий. Также можно улучшить операцию промывки посредством промывки способом противотока. Промытая зола 16 или побочные продукты APC удаляются и выходят через выпускное отверстие 66 побочных продуктов APC.

Получают концентрированный фильтрат 76. Первую часть концентрированного фильтрата 76 извлекают в виде солевого раствора для дальнейшей обработки до извлечения содержащейся в нем соли, т.е. до исходного водного раствора. Вторую часть концентрированного фильтрата 76 разбавляют промывочной водой 15. Разбавленный фильтрат 78, как правило, временно хранится в сборном резервуаре 72. Разбавленный фильтрат 78 возвращается в качестве оборотного выщелачивающего раствора 73 по трубопроводу рециркуляции 74 в смесительное устройство 60, для промывки поступающих побочных продуктов APC 14.

На Фиг. 8 проиллюстрированы экспериментальные результаты промывки побочных продуктов APC двух разных видов при установившемся режиме работы. Данные были получены экспериментальным путем посредством смешивания побочных продуктов APC с оборотным технологическим раствором при соотношении жидкость/твердые вещества, составляющем 4, причем промывку выполняли при соотношении жидкости к твердым веществам, составляющем 1,8, в отношении не промытых побочных продуктов APC. Побочный продукт APC 1 имел содержание хлоридов, составляющее около 19% по массе, что приводило к тому, что выщелачивающий раствор APCBP содержал около 130000 мг Cl на литр или около 26% соли по массе. При переходе к побочному продукту APC 2, который содержит только около 8% Cl по массе, было обнаружено, что концентрация соли в выщелачивающем растворе APCBP стабилизировалась при около 60000 мг Cl на литр или около 12% растворенных хлоридных солей по массе.

На Фиг. 9 проиллюстрированы экспериментальные результаты испытаний на выщелачивание, выполненные с промытыми побочными продуктами APC при установившемся режиме работы. Из результатов видно, что содержание хлоридов в промытом остатке удовлетворяет критерию для утилизации в виде нетоксичных отходов в Швеции (< 15000 мг Cl на кг сухого вещества). Таким образом, эксперименты показали, что вполне возможно производить концентрированный солевой раствор (Фиг. 8), подходящий для экономичной обработки посредством например, методов испарения и в то же время удовлетворять критерию для утилизации промытой зольной пыли в виде нетоксичных отходов (Фиг. 9).

Иными словами, в конкретном варианте осуществления изобретения, устройство для извлечения соли содержит входную секцию, которая, в свою очередь, содержит систему для промывки золы 12 (Фиг. 7), например, устройство промывки зольной пыли.

Несмотря на то, что приведенная выше процедура промывки с использованием свежей воды в качестве промывочной среды служит примером, следует понимать, что возможны любые другие процедуры промывки. Например, побочные продукты APC могут быть промыты кислотным раствором для растворения различных металлических компонентов, например, цинка или фосфора, если таковые имеются. Следовательно, извлечение хлоридных солей в соответствии с данным изобретением может быть выгодно объединено с другими способами извлечения, например, с извлечением цинка посредством осаждения/экстракции, извлечением фосфора посредством осаждения/экстракции, извлечением благородных металлов селективными адсорбентами и т.д.

Выщелачивающий раствор APCBP, как правило, состоит из смеси водорастворимых хлоридных солей, например, хлорида кальция, хлорида натрия и хлорида калия. Если в качестве промывочной среды используют воду, то pH промывочной воды имеет, как правило, высший уровень pH 11,5. Обычно высокий уровень pH в сочетании с обычно высоким содержанием растворенного кальция приводит, как правило, к низкому содержанию карбонатов, фторидов и силикатов, поскольку эти анионы образуют нерастворимый в воде осадок, например, карбонат кальция, фторид кальция и силикат кальция, имеющие очень низкую растворимость при высоких уровнях pH. Содержание растворенного железа, как правило, низкое, поскольку двухвалентное железо и трехвалентное железо при высоком уровне рН образуют нерастворимые гидроксиды железа. Содержание нитратов в побочных продуктах APC, как правило, низкое. Также было обнаружено, что диоксины по существу не выделяются в раствор и включены в остаток промытых побочных продуктов APC в не выщелачиваемой форме, пригодной для утилизации в месте хранения отходов.

Однако, выщелачивающий раствор APCBP может содержать ряд примесей, например, взвешенные твердые вещества (неорганические или органические) и растворенные соединения, например, сульфаты, аммиак, комплексы аммиака и металла, гидроксиды (например, Ca(OH)2, KOH, NaOH), тяжелые металлы (например, Cd, Ni, Zn, As, Pb, Cr в форме растворенных катионов, растворенных анионов, оксианионов или аммиачных комплексов), амфотерные металлы, например, алюминий, образующий при высоком уровне рН растворимый гидроксианион и т.д. Следовательно, в предпочтительном варианте осуществления изобретения, выщелачивающий раствор APCBP предварительно обрабатывают для удаления нежелательных веществ, предпочтительно перед извлечением растворимых хлоридных солей.

На Фиг. 10 проиллюстрирован вариант осуществления частных стадий варианта осуществления стадии получения 210 исходного материала, например, проиллюстрированной на Фиг. 4. На стадии 220 получают сырьевой водный раствор, содержащий ионы Na, K, Cl и, необязательно, Ca. Эта стадия может включать в себя, в конкретных вариантах осуществления изобретения, стадии 212, 214 и 216 по Фиг. 6. В других конкретных вариантах осуществления изобретения, сырьевой водный раствор может быть получен другими способами, например, описанными дополнительно выше. На стадии 222, сырьевой водный раствор предварительно обрабатывают в исходном водном растворе. Обработку осуществляют посредством по меньшей мере одного из: удаления сульфата, удаления аммиака, удаления тяжелых металлов и нейтрализации.

В аналогичном варианте осуществления изобретения устройства для извлечения соли, как проиллюстрировано некоторыми пунктирными частями на Фиг. 5, входная секция 10 содержит подвод 21 сырьевого водного раствора, содержащего ионы Na, K, Cl и, необязательно, Ca. В конкретных вариантах осуществления изобретения она может содержать систему для промывки золы 12 (по Фиг. 7). В других конкретных вариантах осуществления изобретения, сырьевой водный раствор может быть получен другими способами, например, описанными дополнительно выше. Входная секция 10 дополнительно содержит устройство предварительной обработки 22, присоединенное к подводу 21 сырьевого водного раствора. Устройство предварительной обработки 22 выполнено с возможностью предварительной обработки сырьевого водного раствора до исходного водного раствора. Эту предварительную обработку выполняют посредством по меньшей мере одного из: устройства для удаления сульфата, устройства для удаления аммиака, устройства для удаления тяжелых металлов и устройства нейтрализации.

Предварительная обработка выщелачивающего раствора APCBP может быть произведена любым методом обработки для отделения нежелательных веществ от солевого раствора. В целом, предпочтительная предварительная обработка представляет собой добавление подходящих реагентов к выщелачивающему раствору APCBP, чтобы вызвать осаждение примесей с последующим отделением твердых веществ/жидкости. Взвешенные твердые частицы (неорганические и/или органические), как правило, могут быть удалены посредством флокуляции и седиментации. Однако, существуют также другие возможности, например, флотация, фильтрация и т.д. Растворенного органического углерода, как правило, немного. Если таковой имеется, то он может быть удален посредством адсорбции, например, на активированном угле, окисления посредством добавления перекиси водорода и т.д.

Растворенный сульфат, как правило, удаляют посредством осаждения в виде дигидрата сульфата кальция (гипса) посредством регулирования соотношения Ca к S в выщелачивающем растворе APCBP с образованием избытка Ca, превышающего S. В большинстве случаев, концентрация кальция в выщелачивающем растворе APCBP выше, чем содержание сульфата, и регулирование не должно производиться. В случае, если выщелачивающий раствор APCBP имеет высокое содержание растворимого сульфата в отношении растворенного кальция, то содержание кальция может быть увеличено посредством смешивания водорастворимого Ca-содержащего побочного продукта APC в процессе промывки, добавления выщелачивающего раствора APCBP с высоким содержанием растворенного Ca, добавления CaCl2, возврата части извлеченного CaCl2 и т.д. В целом, осаждение гипса позволяет снизить концентрацию сульфата до около 1500 мг/л (около 500 мг S на литр). Во многих случаях, выщелачивающий раствор APCBP является перенасыщенным в отношении растворенного гипса и единственная необходимая обработка заключается в том, чтобы нарушить перенасыщенность, т.е. вызвать осаждение. Примеры такой обработки включают в себя состаривание выщелачивающего раствора APCBP, взбалтывание, аэрацию, высевку кристаллами, отстаивание в состоянии покоя и т.д.

Если содержание растворенного сульфата должно быть дополнительно уменьшено, то можно дополнительно снизить концентрацию сульфата посредством осаждения сульфата в форме эттрингита Ca6Al2(SO4)3(OH)12.26H2O, который имеет более низкую растворимость по сравнению с гипсом. Эттрингит может быть осажден посредством добавления источника алюминия в выщелачивающий раствор APCBP, например, алюма. Осаждение эттрингита может снизить содержание сульфата до < 200 мг на литр (<66 мг S на литр). Разумеется, возможен любой другой способ отделения растворенного сульфата, например, осаждение солями бария, например, BaCl2, BCO3, BaS, или Ba(OH)2 и т.д.

Иными словами, в одном из вариантов осуществления изобретения способа извлечения соли, удаление сульфата выполняют посредством по меньшей мере одного из: осаждения гипса посредством добавления ионов Ca, осаждения эттрингита посредством добавления ионов Al; и осаждения сульфата бария посредством добавления ионов Ba.

Аналогично, в одном из вариантов осуществления изобретения устройства для извлечения солей, устройство удаления сульфатов содержит устройство добавления ионов для удаления сульфатов и сепаратор удаления сульфатов. Устройство добавления ионов для удаления сульфатов выполнено с возможностью добавления по меньшей мере одного из: ионов Ca, ионов Al и ионов Ba, чтобы вызвать осаждение гипса, эттрингита и сульфата бария, соответственно. Сепаратор удаления сульфатов выполнен с возможностью отделения чего-либо из осажденных: гипса, эттрингита и сульфата бария.

Выщелачивающий раствор APCBP, как правило, также содержит ряд растворенных металлов и тяжелые металлы. Для отделения металлов может быть использовано несколько методов, например, регулирование уровня pH, чтобы индуцировать осаждение металлов в виде гидроксидов. Если уровень pH слишком низкий, то он может быть повышен посредством добавления основания, а если уровень pH слишком высокий, то он может быть понижен посредством добавления кислоты. Разумеется, может быть выполнена комбинация как повышения уровня рН, так и понижения уровня рН, и наоборот, посредством отделения сопутствующих твердых веществ/жидкости. Различные гидроксиды металлов могут иметь минимальную растворимость при разном уровне рН. Регулирование уровня рН, как будет рассмотрено более подробно ниже, также может быть необходимым по другим причинам.

Эффективный способ удаления тяжелых металлов из выщелачивающего раствора APCBP заключается в осаждении тяжелых металлов в виде сульфидов. Сульфиды металлов имеют очень низкую растворимость при высоких уровнях рН от нейтрального до щелочного, что означает, что осаждение тяжелых металлов может быть выполнено посредством добавления неорганической соли сульфидов к выщелачивающему раствору APCBP с или без регулирования уровня pH. Примеры неорганических сульфидов включают в себя сульфид натрия, сульфид водорода, сульфид кальция, сульфид железа и т.д. Разумеется, могут быть использованы другие формы сульфидов, например, натриевая соль 1,3,5-триазин-2,4,6-триатиона, известная как TMT 15, а также другие органические формы сульфидов. В Таблице 2 представлено несколько результатов экспериментов по удалению тяжелых металлов из выщелачивающего раствора APCBP посредством добавления неорганического сульфида натрия без какого-либо регулирования уровня pH.

Таблица 2. Удаление растворенных тяжелых металлов из выщелачивающего раствора APCBP посредством добавления сульфида натрия без какого-либо регулирования уровня pH.

Как правило, принято объединять осаждение сульфидов с операцией флокуляции для стимулирования отделения твердых веществ/жидкости посредством, например, седиментации. Обычные неорганические химические добавки, приводящие к флокуляции, содержат: хлорид железа, хлористое железо, хлорид алюминия, гидроксид железа, гидроокись железа, гидроксид алюминия, хлорид магния, гидроксид магния, карбонат кальция и т.д. В дополнение к неорганическим соединениям, также широко применяются полимеры (неионные, анионные или катионные) для флокуляции с/или без осаждения сульфидов.

Тяжелые металлы также могут быть удалены из выщелачивающего раствора APCBP посредством осаждения в форме фосфатов. С этой целью к выщелачивающему раствору APCBP может быть добавлен источник фосфора, например фосфорная кислота, фосфат монокальция, фосфат аммония, фосфат калия и т.д., чтобы вызвать осаждение тяжелых металлов в виде фосфатов. Растворимость фосфатов металлов, как правило, значительно ниже, чем растворимость фосфата кальция, что позволяет осаждать тяжелые металлы в виде фосфатов даже в присутствии высоких концентраций растворенного кальция. Разумеется, осаждение фосфатов тяжелых металлов может быть объединено с операцией флокуляции, как описано выше, и с другими агентами осаждения тяжелых металлов, как было описано ранее.

В дополнение к методам осаждения, тяжелые металлы могут быть удалены из выщелачивающего раствора APCBP способами на основе химического восстановления. Примеры включают в себя добавление цинка, алюминия и т.д. в элементарной форме в качестве восстановителя для осаждения тяжелых металлов в элементарной форме.

Другая возможность отделения тяжелого металла от выщелачивающего раствора APCBP заключается в удалении тяжелых металлов посредством применения материала, который может адсорбировать тяжелые металлы. Подходящие материалы включают в себя различные хелатообразующие смолы, например, Resinex CH-80, содержащие тиоловые группы, которые позволяют адсорбировать тяжелые металлы даже в присутствии высокой концентрации кальция в растворе.

Иными словами, в одном из вариантов осуществления изобретения способа для извлечения солей, удаление тяжелых металлов выполняют посредством по меньшей мере одного из: осаждения сульфидов посредством добавления ионов S, осаждения гидроксидов посредством добавления гидроксидных ионов, ионов гидроксония и/или кислотное и фосфатное осаждение посредством добавления фосфатных ионов. В конкретном варианте осуществления изобретения, удаление тяжелых металлов дополнительно включает в себя флокуляцию гидроксидными ионами Fe, Al и/или Mg и/или полимерами. В конкретном варианте осуществления изобретения, удаление тяжелых металлов включает в себя адсорбцию в хелатообразующих смолах.

Аналогично, в одном из вариантов осуществления изобретения устройства для извлечения солей, устройство удаления тяжелых металлов содержит устройство добавления ионов для удаления тяжелых металлов и сепаратор удаления тяжелых металлов. Устройство добавления ионов для удаления тяжелых металлов выполнено с возможностью добавления по меньшей мере одного из: ионов S, гидроксидных ионов, ионов гидроксония и/или кислотных и фосфатных ионов, чтобы вызвать осаждение сульфида, гидроксида и фосфата, соответственно, тяжелых металлов. Сепаратор удаления тяжелых металлов выполнен с возможностью разделения любых осажденных: сульфида, гидроксида и фосфата тяжелых металлов. В конкретном варианте осуществления изобретения, устройство удаления тяжелых металлов дополнительно содержит приспособления для удаления тяжелых металлов посредством флокуляции гидроксидными ионами Fe, Al и/или Mg и/или полимерами. В конкретном варианте осуществления изобретения, устройство удаления тяжелых металлов содержит приспособления для адсорбции тяжелых металлов в хелатообразующих смолах.

Дополнительной примесью, которая может присутствовать в выщелачивающем растворе APCBP, является азот, как правило, при высоком уровне рН в виде аммиака. Аммиак может присутствовать в растворенной форме или в форме комплексов металлов. Было обнаружено, что аммиак можно удалить из выщелачивающего раствора APCBP посредством взбалтывания, как проиллюстрировано на Фиг. 11. Металлические комплексы аммиака обычно разрушаются посредством осаждения сульфидов. Дополнительные способы разрушения комплексов металлов включают в себя добавление H2O2 с или без комбинации с УФ-светом и т.д.

Аммиак также можно удалить из побочных продуктов APC до операции промывки. В этом альтернативном варианте побочные продукты APC увлажняют и состаривают, чтобы высвободить содержащийся в них аммиак до операции промывки. Другим альтернативным вариантом является удаление аммиака из выщелачивающего раствора APCBP посредством отделения в обычных колоннах отделения аммиака с использованием, например, воздуха или пара в качестве отделяющей среды. Другая возможность удаления аммиака имеется на более поздней стадии процессов обработки во время испарения воды. Газообразный аммиак может быть удален вместе с водяными парами и отделен от воды в процессе конденсации водяных паров. Удаленный аммиак, как правило, может быть извлечен в полезной форме, например, водный/жидкий аммиак или раствор аммиачной соли, например, сульфат аммония, который может быть использованы как удобрение.

Иными словами, в одном из вариантов осуществления изобретения способа для извлечения солей, удаление аммиака выполняют посредством отделения воздухом или паром.

Аналогично, в одном из вариантов осуществления изобретения устройства для извлечения солей, устройство удаления аммиака содержит устройство отделения посредством воздуха или пара.

Таким образом, существуют различные способы удаления нежелательных веществ из выщелачивающего раствора APCBP. Удаление примесей на предварительной стадии обработки до извлечения солей, как правило, является предпочтительным. Однако, примеси также могут быть удалены на более поздней стадии обработки посредством применения таких же основных методов. В дополнительном альтернативном варианте примеси не удаляют при предварительной обработке, а позволяют им попасть в извлеченную водорастворимую соль. После этого, извлеченная водорастворимая соль может быть перекристаллизована и, таким образом, примеси могут быть отделены.

Если примеси, например, гипс, сульфиды металлов, осажденный карбонат кальция и т.д. удаляют при предварительной обработке посредством добавления подходящих реагентов с последующим отстаиванием, то осадок может быть перекачан обратно на операцию промывки побочных продуктов APC. В таком случае, отдельное удаление примесей не требуется и примеси могут быть включены в промытые побочные продукты APC в невыщелачиваемой форме, подходящей для утилизации в месте хранения отходов.

После предварительной обработки может быть образован концентрированный соляной раствор желаемого качества, подходящего для последующей операции извлечения соли.

На Фиг. 12 проиллюстрирована блок-схема последовательности операций частных стадий варианта осуществления изобретения стадии 230 по Фиг. 4. Стадия 230, в которой исходный материал обрабатывают до обогащенного водного раствора, включает в себя стадию 231, в которой уменьшают содержание воды и/или стадию 233, в которой добавляют CaCl2. В конкретном варианте осуществления изобретения, уменьшение содержания воды 231 включает в себя испарение воды 232. Целью этих стадий является получение раствора с высокой и четко определенной концентрацией CaCl2. В предпочтительном варианте осуществления изобретения, стадия 230 обработки исходного материала включает в себя концентрирование исходного водного раствора до обогащенного водного раствора, имеющего концентрацию CaCl2, составляющую по меньшей мере 35% по массе. В предпочтительном варианте осуществления изобретения стадия 230 обработки исходного материала включает в себя концентрирование исходного водного раствора до обогащенного водного раствора, имеющего концентрацию CaCl2, составляющую не более чем 44% по массе.

Из экспериментов с системой Ca-Na-K-Cl сделали вывод, что высокий эффект высаливания, т.е. высокая степень чистоты оставшегося в растворе CaCl2, был получен вблизи предела растворимости для каждой температуры. В одном из вариантов осуществления изобретения, предпочтительно контролировать сохранение CaCl2 в обогащенном водном растворе, но все же находиться вблизи предела растворимости. Это может быть достигнуто посредством регулирования температуры и/или концентрации. Следовательно, в одном из вариантов осуществления изобретения, стадия 230 обработки исходного материала включает в себя стадию 236, в которой регулируют температуру обогащенного водного раствора, и/или стадию 237, в которой регулируют концентрацию CaCl2. Стадия 236 включает в себя регулирование температуры обогащенного водного раствора до температуры, превышающей температуру растворимости для концентрации CaCl2. В предпочтительном варианте осуществления изобретения, температуру обогащенного водного раствора регулируют в пределах 20°C, более предпочтительно, в пределах 10°C, и наиболее предпочтительно, в пределах 5°C от температуры растворимости для актуальной концентрации CaCl2. Стадия 237 включает в себя регулирование концентрации CaCl2, до более низкой концентрации, чем концентрация растворимости для актуальной температуры обогащенного водного раствора.

На Фиг. 13 проиллюстрировано схематическое изображение варианта осуществления изобретения секции первой стадии 20 устройства для извлечения солей. После предварительной обработки, если таковая имеется, исходный материал 18 подается в устройство обработки 24 секции первой стадии 20 через впускное отверстие исходного материала 80. Ионная композиция исходного водного раствора, например, выщелачивающего раствора APCBP, в данном варианте осуществления изобретения регулируется с получением избытка хлорида кальция в отношении хлорида натрия и хлорида калия, с получением обогащенного водного раствора 25. Желаемый избыток хлорида кальция над щелочными солями рассчитывается таким образом, что после концентрирования, например, посредством удаления воды, масса осажденных щелочных солей будет предпочтительно ниже массы полученного концентрированного раствора хлорида кальция, что обеспечивает легкую прокачку. Обработку исходного водного раствора выполняют во входном устройстве для добавок 27 и в устройстве для уменьшения содержания воды 26. Предпочтительно, устройство для уменьшения содержания воды 26 содержит испаритель 33. Предпочтительно, масса кристаллизованной щелочной соли составляет менее чем 25 процентов массы концентрированного раствора хлорида кальция.

В случаях, когда выщелачивающий раствор APCBP состоит главным образом из хлорида натрия и/или хлорида калия с незначительным содержанием хлорида кальция, выщелачивающий раствор APCBP, предпочтительно, смешивают с оборотным раствором хлорида кальция 38, полученным из описанного ниже обедненного водного раствора 34, с получением желаемого избытка хлорида кальция. Таким образом, добавление хлорида кальция может быть выполнено с использованием оборотного раствора CaCl2 от более позднего процесса. Однако, другие, внешние источники CaCl2 89 также могут быть добавлены через входное устройство для добавок 88. Следует подчеркнуть, что смешивание оборотного раствора хлорида кальция, т.е. обедненного водного раствора 38, или внешних источников CaCl2 может произойти до ввода в устройство для уменьшения содержания воды 26, или после устройства для уменьшения содержания воды 26, как показано пунктирными линиями на Фиг. 13. Иными словами, можно переключать порядок между устройством для уменьшения содержания воды 26 и входным устройством для добавок 27, или устройство для уменьшения содержания воды 26 и входное устройство для добавок 27 могут быть интегрированы в один и тот же блок.

Предпочтительный способ осуществления уменьшения содержания воды в устройстве для уменьшения содержания воды 26 и, в частности, испарение в испарителе 33 заключается в работе под вакуумом при температурах ниже 80°C, поскольку такие системы вакуумного испарения, как правило, экономически эффективны. Однако, следует понимать, что может быть использована любая технология испарения, например, работа не под вакуумом, при более высоких температурах.

После испарения, с или без добавления источника хлорида кальция, раствор концентрируют с получением концентрации хлорида кальция, составляющей более чем 15% по массе, предпочтительно, более чем 30% по массе и более предпочтительно, более чем 35% по массе. Иными словами, в одном из предпочтительных вариантов осуществления изобретения, устройство обработки 24 выполнено с возможностью концентрирования исходного водного раствора до обогащенного водного раствора, имеющего концентрацию CaCl2, составляющую по меньшей мере 35% по массе. Концентрирование исходного водного раствора также связано с потреблением энергии или других ресурсов. Поэтому концентрирование раствора без необходимости не может быть наиболее экономичным решением. Следовательно, в одном из предпочтительных вариантов осуществления изобретения, устройство обработки 24 выполнено с возможностью концентрирования исходного водного раствора до обогащенного водного раствора, имеющего концентрацию CaCl2, составляющую не более чем 44% по массе.