Высокотемпературный ультразвуковой датчик и способ его изготовления - RU2581421C1

Код документа: RU2581421C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к ультразвуковому датчику, и в частности, к ультразвуковому датчику, предназначенному для измерения расхода высокотемпературной текучей среды, и к способу его изготовления.

УРОВЕНЬ ТЕХНИКИ

Ультразвуковой расходомер испускает ультразвуковую волну в текучую среду, принимает испущенную ультразвуковую волну для получения скорости потока и преобразует полученную скорость потока в расход текучей среды для измерения расхода (см. непатентный Документ 1). Для испускания или приема ультразвуковой волны используют ультразвуковой датчик, который является пьезоэлектрическим вибратором. Что касается способа получения скорости потока, существует способ с использованием эффекта Доплера, и другие подобные способы. Однако для измерения разности времени переноса широко применяется способ, в котором используют ультразвуковые датчики, расположенные, соответственно, на верхней по потоку стороне трубы и на нижней по потоку стороне трубы, и который включает в себя получение скорости потока на основе разности между временем распространения ультразвуковой волны, испущенной к верхней по потоку стороне, и временем распространения ультразвуковой волны, испущенной к нижней по потоку стороне; и вычисление расхода посредством полученной скорости потока.

В способе измерения разности времени переноса используют затвор, выполненный с возможностью измерения времени на основе определения времени испускания ультразвуковой волны и определения времени приема ультразвуковой волны между ультразвуковыми датчиками, расположенными на верхней и нижней по потоку сторонах трубы, и быстродействующего счетчика, предназначенного для измерения времени распространения ультразвуковой волны к верхней по потоку стороне и времени распространения ультразвуковой волны к нижней по потоку стороне. Что касается способа детектирования синхронизации, существует способ пересечения нулевого уровня для измерения положения, в котором получаемый ультразвуковой сигнал пересекает нулевой уровень.

Вместе с тем, при использовании корреляционного способа получают время распространения до верхней по потоку стороны и время распространения до нижней по потоку стороны на основе пикового времени автокорреляции формы волны передачи и формы волны приема.

Ультразвуковой расходомер также используют в оборудовании, например, в котле, для измерения расхода текучей среды в условиях высокого давления и высокой температуры. Если температура на выходе из котла составляет приблизительно 100°C, то в таком оборудовании в основном используют датчик на основе пьезоэлектрического цирконата-титаната (PZT), являющегося пьезоэлектрической керамикой. Однако точка Кюри для PZT составляет приблизительно 150-250°C, в зависимости от состава этого материала, и его пьезоэлектрическая постоянная заметно уменьшается вблизи точки Кюри. В связи с этим, для измерения расхода текучей среды в области, превышающей 200°C, используют датчик на основе пьезоэлектрического материала или пьезоэлектрического монокристаллического материала, имеющего более высокую точку Кюри, чем PZT (см. непатентный Документ 2).

В качестве способа ультразвукового измерения расхода жидкости в области высокой температуры был предложен способ с использованием датчика из материала на основе традиционного PZT с охлаждением датчика. Например, в патентном Документе 1 раскрыт способ получения расхода высокотемпературной текучей среды согласно принципу разности времени переноса путем расположения трубы, через которую внутри контейнера, заполненного низкотемпературной жидкостью, протекает высокотемпературная текучая среда, и расположения ультразвуковых датчиков на верхней по потоку стороне трубы и на нижней по потоку стороне трубы таким образом, чтобы ультразвуковые датчики охлаждались низкотемпературной жидкостью. Кроме того, в патентном Документе 2 раскрыта конфигурация, препятствующая повышению температуры пьезоэлектрического вибратора вследствие нагрева от высокотемпературной текучей среды, путем установки между пьезоэлектрическим вибратором и высокотемпературной текучей средой звукопроводящего канала из кварцевого материала во время измерения расхода высокотемпературной текучей среды.

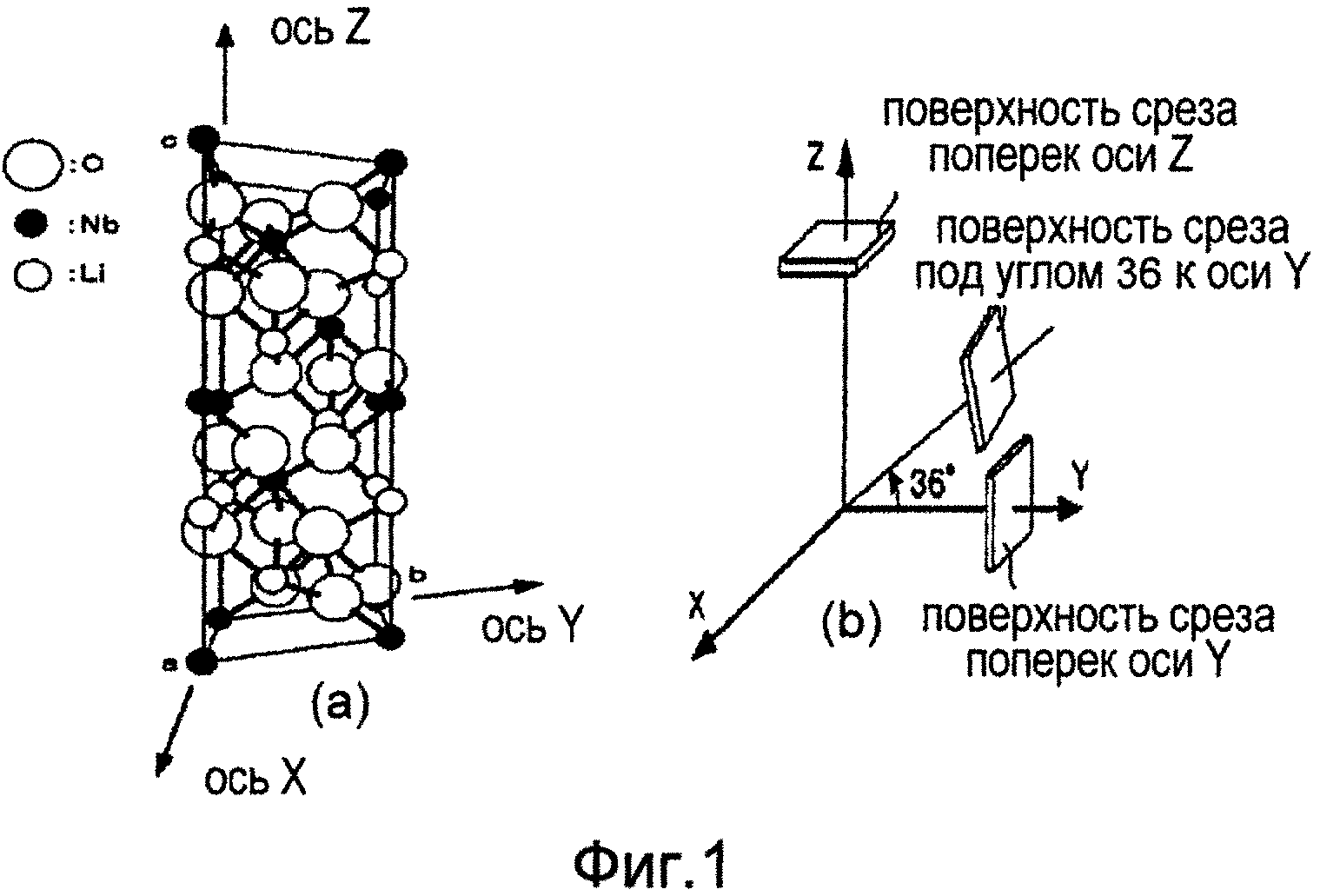

В то же время, что касается пьезоэлектрического материала, существует ниобат лития (LiNbO3, далее для краткости обозначаемый LN), который имеет значительно более высокую точку Кюри, чем PZT, и может выдерживать условия с высокой температурой. Основные характеристики LN описаны в непатентном Документе 5. Точка Кюри для LN составляет приблизительно 1200°C. На фиг. 1(a) показана структура кристалла LN. LN имеет тригональную кристаллическую структуру и, как показано на фиг. 1, в соответствии с кристаллической структурой определены ось X, ось Y, и ось Z. Кроме того, параметры кристаллической решетки LN имеют следующие значения: a=b=5,148 Å (0,5148 нм) и c=13,863 Å (1,3863 нм).

Когда LN используется в качестве ультразвукового датчика ультразвукового расходомера, ультразвуковая волна, имеющая малую продолжительность, должна быть сгенерирована в виде импульса, и таким образом должны быть погашены вибрации. Для гашения вибраций к вибратору LN присоединяют металлическую часть (то есть, гаситель вибраций). Что касается места присоединения металлической части, то здесь имеются два случая, то есть случай, когда металлическая часть крепится на той же самой поверхности, которая является поверхностью выхода ультразвуковой волны в ультразвуковом чувствительном элементе, как описано в патентном Документе 4 и в других подобных документах, и случай когда металлическая часть крепится на поверхности, расположенной напротив поверхности выхода ультразвуковой волны, как описано в патентном Документе 5 и в других подобных документах. В патентном Документе 4 раскрыто, что для соединения гасящей части с пьезоэлектрическим вибратором используют материал из алюминиевого сплава с содержанием свинца, а в патентном Документе 5 раскрыто, что в качестве гасящей части используют серебро (Ag) для соединения гасящей части с пьезоэлектрическим вибратором путем соединения эвтектическим сплавом тонких пленок серебра и золота (Au). Кроме того, в патентном Документе 7 раскрыт металлический башмак, который, формируя температурный градиент и выполняя функцию гасящей части, связан с пьезоэлектрическим вибратором, выполненным из сегнетоэлектрического материала, имеющего высокую точку Кюри. Кроме того, в Патентном документе 10 раскрыто, что в качестве проводящего материала для выполнения соединения с пьезоэлектрическим вибратором LN используют сплав Al-Si-Mg или серебряный припой, а в качестве серебряного припоя используют материал, содержащий 45% Ag, 16% Cu, 24% Cd и Zn в количестве оставшейся доли. Кроме того, в патентном Документе 10 раскрыто, что когда пьезоэлектрический вибратор LN соединен с защитным слоем, выполненным из металлокерамического изолирующего материала, на поверхности металлокерамического изолирующего материала путем ионного покрытия формируют тонкую пленку Cu или Ni, на пьезоэлектрическом вибраторе формируют серебряный электрод, и затем серебряный электрод пьезоэлектрического вибратора соединяют с металлокерамическим изолирующим материалом при помощи серебряного припоя.

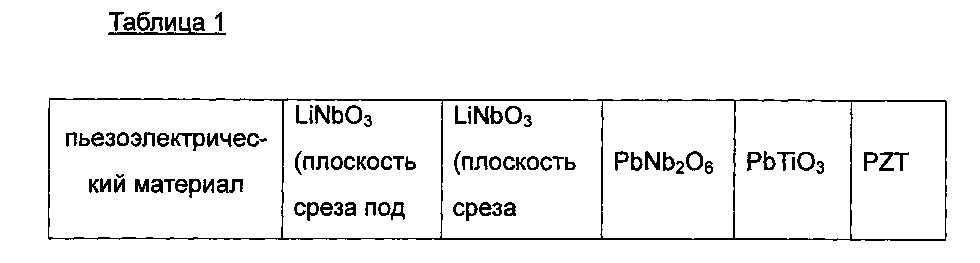

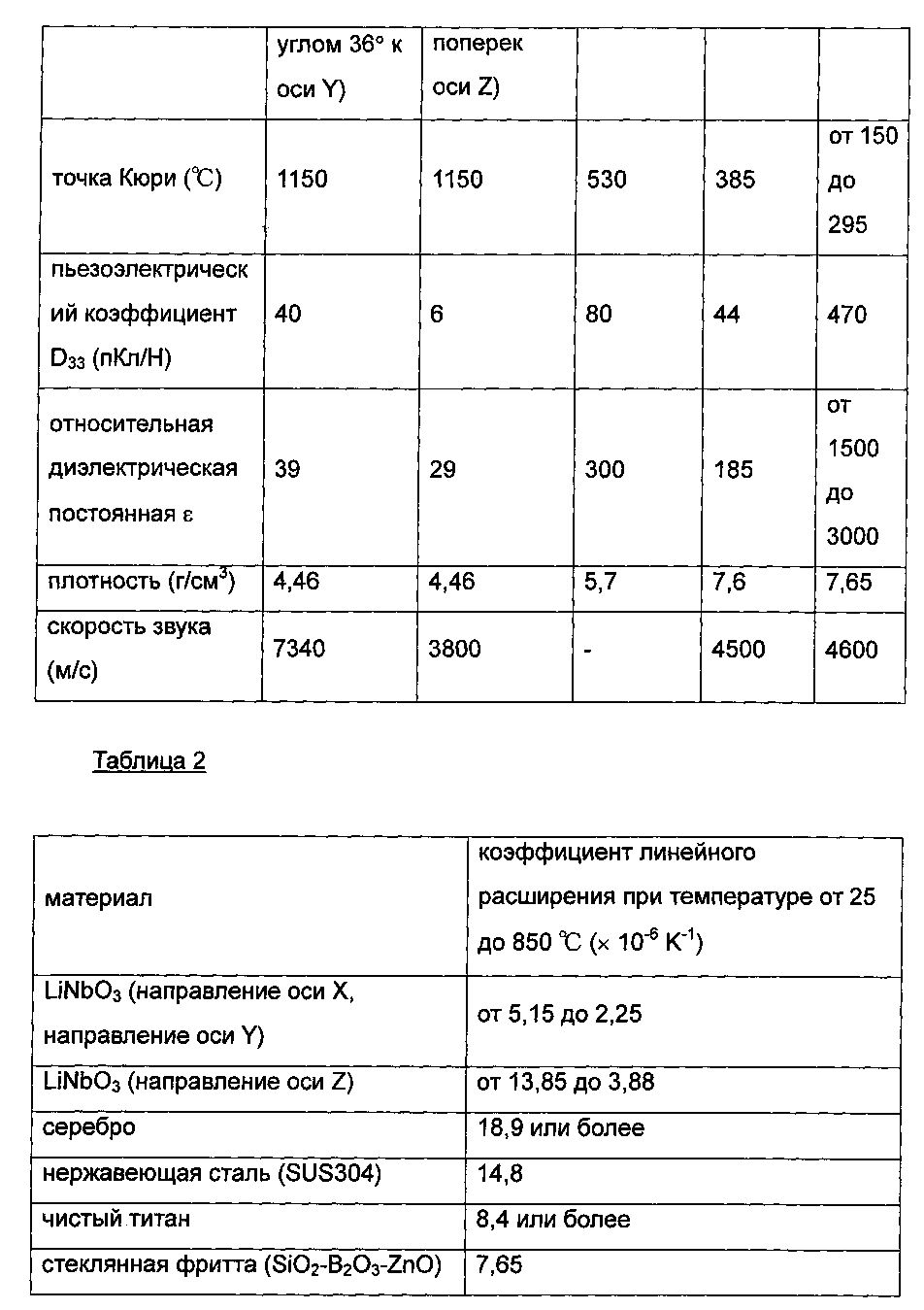

Когда монокристалл LN, являющийся тригональной системой, термически расширяется, коэффициент линейного расширения имеет анизотропию, в связи с чем даже при том, что коэффициент линейного расширения в направлении оси X и коэффициент линейного расширения в направлении оси Y одинаковы, коэффициент линейного расширения в направлении оси Z другой. Предполагая соединение металлической гасящей части с пьезоэлектрическим вибратором, выполненным из монокристалла LN, если гасящая часть соединена с любой поверхностью кроме поверхности, перпендикулярной оси Z в LN (так называемой "поверхности среза поперек оси Z"), в пределах присоединенной поверхности при термическом расширении имеет место анизотропия, и поэтому в пьезоэлектрическом вибраторе могут образовываться трещины вследствие передачи тепла, приложенного к вибратору, и т.п. Однако, как описано в непатентном Документе 3 и в подобных документах, пьезоэлектрический коэффициент в направлении оси Z в монокристалле LN меньше, чем в кристаллах из других обычно применяемых пьезоэлектрических материалов. Поэтому даже при передаче тепла к ультразвуковому датчику, в котором пьезоэлектрический вибратор LN не поврежден, у ультразвукового датчика снижается способность передачи или приема ультразвуковой волны и элемент не способен точно измерять расход потока. В Таблице 1 приведены такие характеристики, как точка Кюри, пьезоэлектрический коэффициент и относительная диэлектрическая постоянная для различных пьезоэлектрических материалов, а в Таблице 2 приведены коэффициент термического расширения (коэффициент линейного расширения) для LN и для других материалов. Упомянутая в Таблице 1 плоскость среза поперек оси Z представляет плоскость LN, полученную срезом вдоль двух параллельных поверхностей среза поперек оси Z, а плоскость среза под углом 36° к оси Y представляет плоскость LN, полученную срезом вдоль двух параллельных поверхностей среза под углом 36° к оси Y, которые описаны ниже.

При выполнении расходомера с возможностью использования ультразвуковой волны, необходимо чтобы ультразвуковой датчик быть механически и акустически соединен, например, с трубой или с бобышкой, установленной на трубе. В этом случае ультразвуковая волна от ультразвукового датчика должна эффективно переноситься к трубе, бобышке или к подобному элементу, поэтому на контактную часть трубы, бобышки или подобного элемента наносят контактное вещество (контактное средство). При изготовлении расходомера для высокой температуры, в качестве контактного вещества используют материал, выдерживающий высокую температуру. Например, в патентных Документах 6-8 раскрыто контактное вещество, которое содержит в качестве основного ингредиента жидкое стекло и имеет соответствующую гибкость или вязкость в области температур, при которых осуществляют измерения. После того, как ультразвуковой датчик изготовлен, контактное вещество, содержащее в качестве основного ингредиента жидкое стекло, располагают на ультразвуковом датчике путем нанесения или подобным способом. В патентном Документе 9 также раскрыто, что в качестве контактного вещества используют электрод, выполненный из теплостойкого мягкого металла и имеющий соответствующую пластичность в области температур, при которых осуществляют измерения. Кроме того, из уровня техники известны примеры использования в качестве контактного вещества для высокой температуры золотой фольги или медной фольги и серебра.

В ультразвуковом расходомере используется принцип получения скорости потока, основанный, например, на разности между временем ультразвукового переноса в направлении потока и временем ультразвукового переноса в направлении противоположном направлению потока, и измерении расхода на основе полученной скорости потока (непатентный Документ 1). Поэтому предпочтительно, чтобы ультразвуковой расходомер имел малую величину Q (добротность) для ультразвукового сигнала и малую реверберацию ультразвукового расходомера в целом. Если для измерения разности времени переноса используют способ пересечения нулевого уровня или способ корреляционного измерения, то важно уменьшить именно реверберацию.

Для уменьшения реверберации, например, на передней поверхности ультразвукового датчика для неразрушающего или медицинского контроля располагают тонкую защитную пленку или демпфер. Демпфер также служит в качестве описанной выше гасящей части. Если акустическое сопротивление (называемое здесь "внутренним акустическим сопротивлением" и равное произведению скорости звука на плотность материала) демпфера близко к акустическому сопротивлению пьезоэлектрического вибратора, то ультразвуковая волна, генерируемая пьезоэлектрическим вибратором, переносится к демпферу, при этом энергия вибраций исчезает, рассеиваясь в вибраторе. Поэтому внутри вибратора так быстро затухают многократные отражения, то есть резонансы. Поскольку акустическое сопротивление вибратора близко к акустическому сопротивлению демпфера, энергия вибраций в пьезоэлектрическом вибраторе переносится к его внешней стороне и поэтому величина Q (добротность) вибратора уменьшается, а форма волны на выходе вибратора принимает форму волны с малой осцилляцией. Однако, в уровне техники уже использовался пьезоэлектрический вибратор, имеющий высокую величину Q (добротность). В патентном Документе 3 раскрыто, что реверберация оказывается малой при использовании вспомогательного элемента распространения в двух ультразвуковых зондах вибраторного типа, используемых для неразрушающего контроля и т.п.

Патентные документы

(патентный Документ 1) Доступная публикация патента Японии № 2000-162004

(патентный Документ 2) Патент Японии № 4205711

(патентный Документ 3) Доступная публикация патента Японии № 2006-090804

(патентный Документ 4) Доступная публикация патента Японии № 7-046095

(патентный Документ 5) Доступная публикация патента Японии № 10-339722

(патентный Документ 6) Доступная публикация патента Японии № 4-029056

(патентный Документ 7) Патент Японии № 4244172

(патентный Документ 8) Доступная публикация патента Японии № 2005-064919

(патентный Документ 9) Доступная публикация патента Японии № 2008-256423

(патентный Документ 10) Описание патента США № 4961347 Непатентные документы

(непатентный Документ 1) "(новая редакция) Практическое руководство по расходомерам" ассоциации обществ промышленного весового оборудования в Японии, являющейся генеральной объединенной ассоциацией, публикация Kogyogijutsusha, стр. 119-126 (сентябрь 2012).

(непатентный Документ 2) Р. Кажис, и др., "Исследования и разработки в области радиационностойких ультразвуковых датчиков для систем формирования квази-изображений в жидкой системе свинец-висмут", ISSN 1392-2114 ULTRAGARSAS (ULTRASOUND), том. 62, №3, стр. 7-15, 2007.

(непатентный Документ 3) К.Ф. Жоу и др., "Проектирование и моделирование ультразвуковых датчиков инверсионного слоя с использованием монокристалла LiNbO3", Ultrasonics, том 44, Приложение, стр. е607-е611, 2006.

(непатентный Документ 4) Икеда Дакуро, "Основа пьезоэлектрического материала", OHM Со. 1984.

(непатентный Документ 5), в редакции К.К. Вонг, "Свойства ниобата лития", обзор данных EMIS, серия №28, INSPEC, 2002.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

При выполнении ультразвукового датчика, предназначенного для работы в области высоких температур, с использованием пьезоэлектрического вибратора, выполненного из ниобата лития (LN), чтобы предотвратить повреждение вибратора, с учетом коэффициента теплового расширения и анизотропии LN, в уровне техники использовали пьезоэлектрический вибратор, имеющий в качестве поверхности выхода ультразвуковой волны поверхность, перпендикулярную оси Z кристалла (поверхность среза поперек оси Z). Однако, поскольку пьезоэлектрическая константа в направлении оси Z в LN является малой величиной, ультразвуковая волна не может быть сгенерирована с высокой мощностью, и в связи с этим невозможно обнаружить ультразвуковую волну с высокой чувствительностью.

В качестве ориентации, для которой значение пьезоэлектрической константы в LN является большим, в уровне техники (см., например, непатентный Документ 3) известна ориентация, в которой ось Y кристалла поворачивается к окрестности оси X приблизительно на угол +36° (например, 36° ±2°). Чтобы получить ультразвуковой датчик, имеющий высокую выходную мощность ультразвуковой волны и высокую чувствительность ультразвуковой волны, можно рассмотреть ультразвуковой датчик, выполненный таким образом, что в качестве поверхности выхода ультразвуковой волны принимают поверхность, перпендикулярную к направлению, полученному путем поворота оси Y к окрестности оси X приблизительно на +36° (именуемую в дальнейшем "поверхность среза под углом 36° к оси Y"). На фиг. 1(b) изображена поверхность среза кристалла LN под углом 36° к оси Y и показано, что ось поверхности среза под углом 36° к оси Y может быть получена путем поворота поверхности (поверхности среза поперек оси Y), перпендикулярной оси Y, к окрестности оси X на угол +36°. На фиг. 1(b) также показана для справки поверхность среза поперек оси Z. Однако, поскольку коэффициент линейного расширения различен в плоскостных направлениях двух поверхностей, отличных от поверхности среза поперек оси Z, то есть поверхности, которая установлена в наклоненное положение в направлении оси Z как нормальная поверхность, может быть получен однородный коэффициент линейного расширения, при этом если, например, демпфер или гасящий элемент соединен с упомянутой поверхностью, то в кристалле могут образовываться трещины. Поэтому в качестве поверхности выхода необходимо сформировать поверхность среза под углом 36° к оси Y и разработать способ соединения для устранения образования трещин в кристалле при присоединении к нему демпфера или подобного элемента. Точная величина коэффициента линейного расширения в направлении поверхности среза под углом 36° к оси Y не может быть найдена, но предполагается, что она является промежуточной величиной между коэффициентом линейного расширения в направлении оси Z и коэффициентом линейного расширения в направлении оси X (коэффициенты линейного расширения в направлении оси X и в направлении оси Y одинаковы). С учетом угла наклона относительно оси Z, эта величина может быть оценена как приблизительно от 7×10-6 К-1 до 10×10-6 К-1.

При формировании поверхности среза под углом 36° к Оси Y в качестве поверхности выхода, кристалл соединяют с демпфером при помощи соединяющего материала, чтобы устранить образование трещин в кристалле, и поэтому необходимо, чтобы в диапазоне температур, применяемом при соединении, или в диапазоне температур использования ультразвукового датчика кристалл, демпфер и соединяющий материал имели величины коэффициентов линейного расширения приблизительно равные друг другу.

Кроме того, в описанном выше традиционном ультразвуковом датчике между трубой или бобышкой, к которым присоединен датчик, и поверхностью выхода ультразвуковой волны (например, торцевой поверхностью испускания ультразвуковой волны), должно быть расположено контактное вещество (контактное средство) для улучшения механического соединения с учетом прохождения ультразвуковой волны. При использовании традиционного высокотемпературного ультразвукового датчика затруднена оперативная установка ультразвукового датчика в трубе или бобышке, при которой необходимо проверить, что на ультразвуковой датчик предварительно дополнительно нанесены (или к нему предварительно дополнительно присоединены) контактные материалы, например, золотая фольга, медная фольга, алюминиевая фольга, полиимидная фольга или жидкое стекло. Поэтому необходим способ, позволяющий при изготовлении ультразвукового датчика наносить на поверхность выхода ультразвуковой волны мягкий металл, выполняющий функцию контактного вещества.

Необходимо улучшить точность измерения ультразвуковым датчиком путем использования монокристалла, который может надлежащим образом отделять друг от друга продольную и поперечную волну для обеспечения высокого качества распространяемого сигнала. Известно, что эффективным является присоединение к пьезоэлектрическому вибратору титанового демпфера, однако если титановый демпфер в форме стержня соединен с монокристаллом LN, то ультразвуковая волна от торца, находящегося на противоположной стороне относительно поверхности соединения, претерпевает многократные отражения в демпфере, и, таким образом, фаза ультразвуковой волны сдвигается на 180°. В связи с этим, упомянутая отраженная волна в виде реверберации накладывается на первоначальный передаваемый ультразвуковой сигнал и вызывает ухудшение обработки сигнала для измерения. В частности, если волны многократных отражений накладываются на первоначальный принимаемый сигнал при любых обстоятельствах при использовании способа пересечения нулевого уровня или корреляционного способа для измерения разности времени переноса, то точное измерение расхода становится невозможным.

Соответственно, с учетом вышеописанных обстоятельств, задачей данного изобретения является создание ультразвукового датчика, который содержит пьезоэлектрический вибратор, генерирующий ультразвуковую волну высокой мощности при наличии в качестве поверхности выхода поверхности среза кристалла LN под углом 36° к оси Y, и который может использоваться в области высоких температур и предотвращает образование трещин в кристалле, а также создание способа изготовления такого ультразвукового датчика.

Согласно одному аспекту данного изобретения, предложен ультразвуковой датчик, содержащий пьезоэлектрический вибратор, выполненный из ниобата лития и имеющий в качестве поверхности выхода поверхность среза под углом 36° к оси Y, демпфер, выполненный из титана, и соединяющий слой для соединения одной поверхности демпфера с поверхностью выхода, причем соединяющий слой выполнен из серебра и стеклянной фритты, при этом стеклянная фритта имеет коэффициент линейного расширения в диапазоне от 5×10-6 К-1 до 15×10-6 К-1.

Согласно другому аспекту данного изобретения, предложен способ изготовления ультразвукового датчика, содержащего в качестве пьезоэлектрического вибратора ниобат лития, включающий: образование пьезоэлектрического вибратора, который имеет в качестве поверхности выхода поверхность среза под углом 36° к оси Y и обработан путем нанесения серебросодержащей пасты на по меньшей мере поверхность выхода и путем обжига этой поверхности, нанесение серебросодержащей пасты на одну и другую поверхности титанового демпфера, противоположные друг другу, и соединение одной поверхности демпфера с поверхностью выхода обожженного пьезоэлектрического вибратора с последующим его обжигом в атмосфере инертного газа при заданной температуре или выше, причем серебросодержащая паста, нанесенная на поверхность выхода и на указанную одну поверхность демпфера, содержит серебро и стеклянную фритту, при этом стеклянная фритта имеет коэффициент линейного расширения в диапазоне от 5×10-6 К-1 до 15×10-6 К-1.

В данном изобретении поверхность среза под углом 36° к оси Y обозначает поверхность, полученную путем поворота поверхности, перпендикулярной оси Y кристалла LN, вокруг оси X приблизительно на угол +36° (например, 36°±2°).

Кроме того, в качестве примера инертный газ может включать в себя азот и аргон, а заданная температура может быть, например, 500°C.

Согласно данному изобретению, при использовании серебра и стеклянной фритты для соединения пьезоэлектрического вибратора LN с титановым демпфером, в качестве поверхности выхода пьезоэлектрического вибратора LN может использоваться поверхность среза под углом 36° к оси Y, способная обеспечивать высокую мощность без повреждения пьезоэлектрического вибратора и т.п., даже при использовании в условиях высокой температуры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1(a) - изображение, на котором показана структура кристалла ниобата лития (LN), и (b) - изображение, поясняющее поверхность среза кристалла LN под углом 36° к оси Y.

Фиг. 2 (а) и (b) - соответственно вид сверху и вид сбоку ультразвукового датчика, являющегося одним из вариантов осуществления предложенного изобретения.

Фиг. 3 - блок-схема, иллюстрирующая процесс изготовления ультразвукового датчика, показанного на фиг. 2.

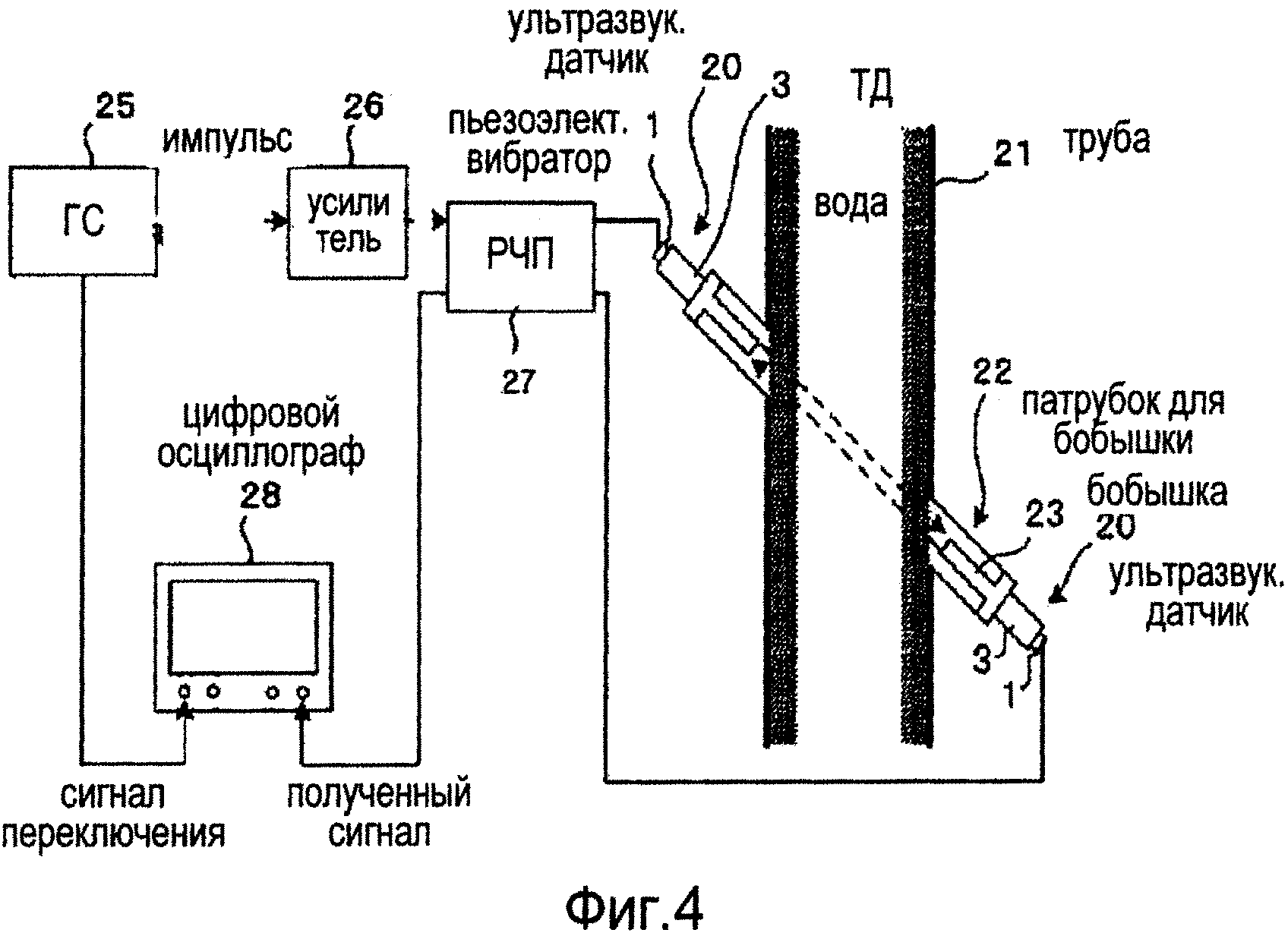

Фиг. 4 - схема, иллюстрирующая конфигурацию для передачи и приема сигнала для измерения расхода потока.

Фиг. 5 - временная диаграмма сигнала, на которой показана форма волны импульса для активации ультразвукового датчика.

Фиг. 6 - схематический вид в разрезе для описания многократных отражений сигнала в ультразвуковом датчике.

Фиг. 7 (а) и (b) - графики для описания угла расхождения луча.

Фиг. 8 (а) и (b) - графики для описания формы волны многократно отраженного сигнала.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Варианты осуществления данного изобретения описаны далее со ссылкой на прилагаемые чертежи. На фиг. 2 показан ультразвуковой датчик, являющийся одним из вариантов осуществления изобретения данного изобретения.

Ультразвуковой датчик содержит в качестве пьезоэлектрического вибратора 1 монокристалл ниобата лития (LN: LiNbO3). Пьезоэлектрический вибратор 1 имеет дисковую форму. Обе поверхности пьезоэлектрического вибратора 1, нижняя поверхность и верхняя поверхность, сформированные на диске, являются поверхностями среза кристалла LN под углом 36° к оси Y. Кроме того, одна поверхность из вышеописанных нижней и верхней поверхностей, обращенных друг к другу, (нижняя поверхность на фиг. 2) пьезоэлектрического вибратора 1 является поверхностью выхода, через которую ультразвуковая волна выходит из пьезоэлектрического вибратора 1. Поверхность выхода соединена через соединяющий слой 2 с одним концом круглого титанового демпфера 3 в форме пластины. Титановый демпфер 3 выполнен из чистого титана (Ti). Кроме того, титановый демпфер 3 может включать в себя неизбежные загрязнения, содержащиеся в титане. Соединяющий слой 2 формируют при обжиге серебросодержащей пасты, содержащей стеклянную фритту, как описано ниже. Таким образом, соединяющий слой 2 выполнен из серебра и стеклянной фритты. В изобретении используется стеклянная фритта, имеющая коэффициент линейного расширения в диапазоне от 5×10-6 К-1 до 15×10-6 К-1. На другой конец титанового демпфера 3 нанесено контактное вещество 4, содержащее серебро. Чтобы сформировать контактное вещество ультразвукового датчика одновременно с изготовлением основной части датчика, не добавляя впоследствии контактное вещество, предпочтительно, чтобы контактное вещество 4, имеющее тот же состав, что и состав соединяющего слоя 3, формировалось одновременно с соединяющим слоем 3.

На фиг. 3 показан примерный процесс изготовления ультразвукового датчика.

Например, противоположные поверхности монокристалла LN (пьезоэлектрического вибратора 1), имеющие толщину от 0,8 до 1,6 мм и диаметр от 10 до 18 мм, покрывают серебросодержащей пастой для создания электрода и обжигают при температуре Т 700-850°C (этап 11).

Далее на оба торца стержня круглого профиля (диаметром 20 мм и длиной 20 мм) титанового демпфера 3, выполненного из чистого титана, наносят серебросодержащую пасту и сушат при температуре 80°C (этап 12). Далее соединяют концевую часть титанового демпфера 3 (ТД) с монокристаллом LN (пьезоэлектрическим вибратором 1), имеющим обожженный электрод (этап 13), и выполняют обжиг этих элементов в сборе (этап 14). Для обжига используют обжиговую печь с инертной атмосферой, при этом кристалл LN, соединенный с титановым демпфером, закладывают в упомянутую печь и выдерживают в атмосфере воздуха в течение времени, пока температура в печи не достигнет 500°C, а именно в течение 3 часов, что необходимо для выпаривания связующего ингредиента, содержащегося в серебросодержащей пасте. Затем температуру в обжиговой печи повышают с 500°C до 700-850°C в течение 2 часов в атмосфере инертного газа (ИГ) или воздуха. Поддержание в горящей печи атмосферы инертного газа или воздуха необходимо для устранения образования пленки оксида титана на соединяющем слое 2 или чтобы обеспечить возможность контроля над образованием оксидной пленки. В качестве инертного газа могут быть использованы, например, аргон (Ar), азот (N2), или смесь этих газов. Кристалл LN, соединенный с титановым демпфером, укладывается и выдерживается при температуре 700-850°C в течение 30 минут и затем охлаждается до комнатной температуры в течение 10 часов в атмосфере инертного газа или воздуха (этап 15). Вышеописанный процесс завершает изготовление ультразвукового датчика согласно данному варианту осуществления.

Согласно данному изобретению, титановый демпфер 3 соединяют с поверхностью среза кристалла LN под углом 36° к оси Y. При этом, чтобы устранить какие-либо повреждения в пьезоэлектрическом вибраторе 1 (в кристалле LN), выполняют соединение с использованием серебросодержащей пасты, в состав которой входит стеклянная фритта. В этом случае, используемая серебросодержащая паста включает в себя 79-82% серебра и 2,3-2,5% стеклянной фритты, в массовом соотношении, и органическое связующее вещество в количестве оставшейся массовой доли.

Органическое связующее вещество содержит, в основном, моно-н-бутиловый эфир диэтиленгиколя или этилцеллюлозу.

Согласно данному варианту осуществления, виды стеклянной фритты, находящиеся в смеси с серебросодержащей пастой, могут включать в себя, например, SiO2-ZnO-B2O3 (боросиликаты цинка) и B2O3-ZnO-Al2O3 (алюмобораты цинка), причем могут использоваться материалы, имеющие коэффициент линейного расширения в диапазоне от 5×10-6 К-1 до 15×10-6 К-1, предпочтительно от 7×10-6 К-1 до 8×10-6 К-1. В этом случае состав серебросодержащей пасты может включать в себя 82% Ag, 0,1% Si, 0,05% Al, 0,2% B, и 1,0% Zn в массовом соотношении. Кроме того, стеклянная фритта может быть стеклянной фриттой на основе (Al2O3-B2O3-ZnO-CoO-K2O-CaO-SnO)-SiO2, причем могут использоваться материалы, имеющие коэффициент линейного расширения 7,6×10-6 К-1. В этом случае состав серебросодержащей пасты может включать в себя 81% Ag, 0,4% Si, 0,2% Al, 0,2% B, 0,01% Zn, и 0,02% Co в массовом соотношении. Согласно проведенным в рамках данного изобретения исследованиям, предпочтительно используется стеклянная фритта, содержащая кобальт. Как можно видеть в упомянутой выше Таблице 2, коэффициент линейного расширения стеклянного ингредиента составляет 7,65×10-6 К-1, значение которого близко к коэффициенту линейного расширения 8,4×10-6 К-1 титана. После того, как серебросодержащая паста обожжена, коэффициент линейного расширения стекла, составляющий 7,65×10-6 К-1, является доминантой по сравнению с коэффициентом линейного расширения серебра, составляющим 18,9×10-6 К-1. В связи с этим, ультразвуковой датчик согласно данному варианту осуществления имеет плоскостную анизотропию коэффициента линейного расширения для поверхности среза кристалла LN под углом 36° к оси Y, чтобы устранить расслаивание присоединенной части или образование трещин в кристалле. Согласно данному варианту осуществления, соединяющий слой 2 имеет толщину, например, 10-30 мкм, а контактное вещество 4 имеет толщину слоя 5-20 мкм.

Далее описан материал демпфера. Ультразвуковой датчик согласно данному варианту осуществления изготовлен при помощи вышеописанного процесса. Таким образом, чтобы уменьшить термическое оксидирование в диапазоне температур 500-850°C, создаваемых при соединении демпфера с пьезоэлектрическим вибратором, а также с точки зрения Технологических особенностей, используют чистый титан, а не нержавеющую сталь. Коэффициент линейного расширения чистого титана составляет 8,4×10-6 К-1, что близко к коэффициенту линейного расширения от 7×10-6 К-1 до 10×10-6 К-1 на поверхности среза кристалла LN под углом 36° к оси Y. Согласно проведенным в рамках данного изобретения исследованиям, при выполнении демпфера из титанового сплава увеличивается разница между коэффициентами линейного расширения пьезоэлектрического вибратора и демпфера, и поэтому считается, что может легко произойти расслоение присоединенной части, повреждение в кристалле, и т.п.

На фиг. 4 показана конфигурация для измерения расхода с использованием ультразвукового датчика согласно данному варианту осуществления. Средой, расход которой необходимо измерять, является горячая вода, протекающая в трубе 21. Соответственно, на верхней по потоку стороне и на нижней по потоку стороне трубы 21 установлены патрубки 22 для бобышек. Каждый патрубок 22 имеет бобышку 23, которая изготовлена из чугуна и выполнена с возможностью передачи ультразвуковой волны к воде, протекающей в трубе 21. Ультразвуковой датчик 20 согласно данному варианту осуществления соединен с бобышкой 23 с внешней стороны таким образом, что бобышка 23 присоединена сваркой давлением к титановому демпферу 3 через контактное вещество 4. В данном случае температура воды в трубе 21 составляет, например, 230°C, что намного выше, чем температура кипения воды под атмосферным давлением (100°C). Так как эта температура близка к критической точке для воды, давление воды в трубе 21 составляет, например, 20 МПа.

В конфигурации, изображенной на фиг. 4, изготовленные из чугуна бобышки 23 установлены в каждом патрубке 22 для бобышки, а ультразвуковой датчик 20 установлен в патрубке 22 для бобышки снаружи, поэтому ультразвуковой датчик 20 не входит в контакт с водой. Однако, поскольку ультразвуковой датчик 20 подвержен воздействию тепла, передаваемого от патрубка 22 для бобышки, необходимо, чтобы он мог работать при высокой температуре.

Ультразвуковой датчик 20 активируется импульсом частотой 4 МГц, который сформирован из 5 пиков напряжения (то есть, из 5 волн), как показано на фиг. 5, и содержит генератор 25 сигналов (ГС) для генерирования импульса. Импульс, генерируемый генератором 25 сигналов, усиливается усилителем 26 до амплитуды синусоидального колебания 100 Вр-ри передается к (высокочастотному) радиочастотному (RF) переключателю (РЧП) 27. Радиочастотный переключатель 27 каждую 1 миллисекунду осуществляет переключение функций передачи и приема между ультразвуковым датчиком 20 нижней по потоку стороны и ультразвуковым датчиком 20 верхней по потоку стороны. Если в течение 1 миллисекунды (Т1) датчик нижней по потоку стороны передает ультразвуковой импульсный сигнал, а датчик верхней по потоку стороны принимает этот импульсный сигнал, то в течение следующей 1 миллисекунды (Т2) датчик нижней по потоку стороны принимает ультразвуковой импульсный сигнал, а датчик нижней по потоку стороны передает этот ультразвуковой импульсный сигнал. Радиочастотный переключатель 27 выдает сигнал, принятый ультразвуковым датчиком на стороне приема, который регистрируется цифровым осциллографом 28 с согласованным 50-Омным входом. Цифровой осциллограф 28 получает сигнал переключения от генератора 25 сигналов. Разность времени передачи может быть получена из данных, зарегистрированных в цифровом осциллографе 28, при этом из разности времени передачи могут быть вычислены скорость потока и расход на основе формы трубы 21, расположения каждого ультразвукового датчика 20 и акустических свойств среды, для которой проводят измерения (в данном случае, воды).

Далее описаны многократные отражения сигнала от торца демпфера. На фиг. 6 показан принцип образования многократных отражений сигнала.

В торце (торец контактного вещества) стороны напротив присоединенной поверхности между титановым демпфером 3 и пьезоэлектрическим вибратором 1 акустическое сопротивление отличается по сторонам линии испускания ультразвукового сигнала, поэтому в торце ультразвуковая волна отражается и в это время происходит сдвиг фазы на 180°. Отраженная ультразвуковая волна распространяется к стороне присоединенной поверхности и отражается от упомянутой присоединенной поверхности, чтобы снова распространяться до торцевой стороны, получив снова сдвиг фазы на 180°. В связи с этим, циклически генерируются распространяющиеся волнообразные колебания.

Скорость звука в титане может быть изменена в зависимости от параметров формы, например, диаметра, но продольная волна в основном представлена отношением (модуль упругости / плотность)1/2, поэтому эта величина при подстановке параметров для титана составляет (модуль упругости / плотность)1/2=(116/4.056)1/2 [м/с] = 5348 м/с.

Поскольку отраженная волна является плоской волной, проходящей прямо до границы зоны Френеля, для вычисления величины L границы зоны Френеля используют уравнение L=(радиус)2/4λ, где λ является длиной волны, поэтому при радиусе титанового демпфера 10 мм и частоте 4 МГц L=(10-2)2/(4×5348/(4×106))=19 мм, а при радиусе титанового демпфера также 10 мм и частоте 2 МГц L=10 мм. Длина демпфера больше, чем граница зоны Френеля. Чтобы увеличить длину демпфера, необходимо использовать материал, имеющий низкую скорость звука. В то же время, титан имеет более низкую скорость звука, чем другие материалы, и поэтому является предпочтительным. Кроме того, согласно уравнению, представляющему границу зоны Френеля, чем больше радиус, тем больше длина демпфера. Однако, угол расхождения луча (угол, при котором звуковое давление составляет 50%) увеличивается при увеличении радиуса демпфера, и, таким образом, точность измерения расхода снижается. Таким образом, с точки зрения обеспечения точного измерения расхода потока, существует ограничение в увеличении длины демпфера.

Для вычисления угла расхождения луча интенсивность центральной звуковой области может быть представлена приближенным уравнением для разбитой на квадраты прямоугольной звуковой области, имеющей a=2 см (в соответствии с радиусом 10 мм), а не для круговой звуковой области, для которой требуется Бесселева функция первого вида. Приближенное уравнение имеет следующий вид.

Математическое уравнение 1

На фиг. 7 показан результат приближенного расчета в прямоугольной звуковой области, где график (а) показан для частоты 2 МГц, а график (b) показан для частоты 4 МГц. Можно оценить, что при 4 МГц угол расхождения луча составляет 0,63°, а при 2 МГц угол расхождения луча составляет 1,37°.

Коэффициент отражения на границе может быть вычислен исходя из (внутреннего) акустического сопротивления материалов, расположенных по обеим сторонам границы, по уравнению френелевского отражения. В Таблице 3 приведены плотность, скорость звука и акустическое сопротивление каждого материала.

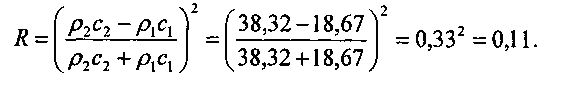

Коэффициент отражения на границе между титановым демпфером и серебросодержащим контактным веществом вычисляют при помощи следующего Математического уравнения 2.

Математическое уравнение 2

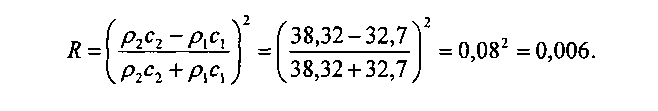

Аналогично, коэффициент отражения на границе между соединяющим слоем, выполненным из серебра, и монокристаллом LN вычисляют при помощи следующего Математического уравнения 3.

Математическое уравнение 3

Коэффициент отражения на границе между серебросодержащим контактным веществом и чугуном представлено следующим Математическим уравнением 4, в силу того, что акустические сопротивления упомянутых материалов приблизительно равны друг другу,

Математическое уравнение 4

Этот коэффициент отражения является малой величиной, которая может быть проигнорирована.

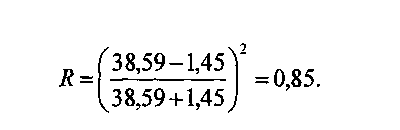

Коэффициент отражения в случае, когда ультразвуковая волна выходит из бобышки, выполненной из чугуна, в воду, представлено следующим Математическим уравнением 5,

Математическое уравнение 5

Таким образом, 15% неотраженной волны от полной волны отражения проходит в воду.

Если волну, которая отражается от границы между титановым демпфером 3 и контактным веществом 4, выполненным из серебра, и повторно отражается от границы с пьезоэлектрическим вибратором, обозначить как отраженную волну, то необходимо, чтобы титановый демпфер 3 имел длину, на которой не происходит многократное отражение, при котором отраженная волна накладывается на волну для измерения. На фиг. 8 (а) показан пример, в котором имеется достаточный интервал времени, а на фиг. 8 (b) показан пример, в котором отсутствует какое-либо влияние многократных отражений, но отражение накладывается на форму волны в виде реверберации вследствие влияния многократных отражений. Например, если длина титанового демпфера 3 составляет 10 мм, частота импульсного сигнала составляет 4 МГц (период одной волны 0,25 мкс), количество волн в сигнале принято равным 5 и пьезоэлектрический вибратор активируется этими пятью волнами, а затем происходит гашение, чтобы подавить вибрации от этих пяти волн, то, что касается длины титанового демпфера 3, требуется по меньшей мере время, соответствующее 10 волнам, что в два раза больше, чем для волны активации. Это время составит 0,25×10=2,5 мкс. Если длина титанового демпфера 3 составляет 10 мм, время возвратно-поступательного распространения ультразвуковой волны в демпфере составляет 2×10×10-3/5348=3,7 мкс, то интервал с волной многократного отражения составляет 12 мкс. В то же время, если частота составляет 2 МГц, то по меньшей мере требуемое время для упомянутых 10 волн составляет приблизительно 0,5×10=5 мкс, и волна многократного отражения накладывается на сигнал для измерения. Если длина демпфера обозначена как L, частота - f, число волн в импульсе - N, и скорость звука в демпфере - v, то для устранения влияния волны многократного отражения время активации и время гашения пьезоэлектрического вибратора должны быть равны и должно выполняться соотношение (L/v)>(N/f).

Как описано выше, в ультразвуковом датчике согласно данному варианту осуществления, в котором применяется пьезоэлектрический вибратор LN с использованием серебра и стеклянной фритты для соединения с титаном, образующим демпфер, может использоваться поверхность среза под углом 36° к оси Y, что позволяет обеспечивать высокую мощность сигнала на поверхности выхода пьезоэлектрического вибратора и то же время предотвращает повреждение пьезоэлектрического вибратора или расслаивание присоединенной части. Кроме того, в ультразвуковом датчике в качестве контактного вещества для соединения титанового демпфера с пьезоэлектрическим вибратором используется серебро и стеклянная фритта, в результате чего не требуется впоследствии дополнительно наносить контактное вещество, когда ультразвуковой датчик присоединяют к трубе или к бобышке. Кроме того, размерные характеристики титанового демпфера позволяют достичь условий, при которых не возникают многократные отражения, и, таким образом, может быть обработан сигнал высокого качества.

Описание номеров позиций

1: пьезоэлектрический вибратор

2: соединяющий слой

3: титановый демпфер

4: контактное вещество

20: ультразвуковой датчик

21: труба

22: патрубок для бобышки

23: бобышка

Реферат

Использование: для измерения расхода высокотемпературной текучей среды. Сущность изобретения заключается в том, что ультразвуковой датчик содержит пьезоэлектрический вибратор, выполненный из ниобата лития и имеющий в качестве поверхности выхода поверхность, полученную путем поворота поверхности, перпендикулярной оси Υ кристалла ниобата лития, на угол 36°±2° вокруг оси X; демпфер, выполненный из титана; и соединяющий слой для соединения одной поверхности демпфера с поверхностью выхода; при этом соединяющий слой выполнен из серебра и стеклянной фритты, причем стеклянная фритта имеет коэффициент линейного расширения в диапазоне от 5×10Kдо 15×10K. Технический результат: обеспечение возможности создания ультразвукового датчика, который содержит пьезоэлектрический вибратор, генерирующий ультразвуковую волну высокой мощности, который может использоваться в области высоких температур и предотвращает образование трещин в кристалле. 2 н. и 7 з.п. ф-лы, 8 ил.

Формула

пьезоэлектрический вибратор, выполненный из ниобата лития и имеющий в качестве поверхности выхода поверхность, полученную путем поворота поверхности, перпендикулярной оси Υ кристалла ниобата лития, на угол 36°±2° вокруг оси X;

демпфер, выполненный из титана; и

соединяющий слой для соединения одной поверхности демпфера с поверхностью выхода;

при этом соединяющий слой выполнен из серебра и стеклянной фритты,

причем стеклянная фритта имеет коэффициент линейного расширения в диапазоне от 5×10-6 K-1 до 15×10-6 K-1.

причем стеклянная фритта имеет коэффициент линейного расширения в диапазоне от 5×10-6 K-1 до 15×10-6 K-1.

демпфере, f - рабочая частота ультразвукового датчика и N - количество волн в импульсе, активирующем ультразвуковой датчик.

образование пьезоэлектрического вибратора, который имеет в качестве поверхности выхода поверхность, полученную путем поворота поверхности, перпендикулярной оси Y кристалла ниобата лития, на угол 36°±2° вокруг оси X, и который обработан путем нанесения серебросодержащей пасты на по меньшей мере поверхность выхода и путем обжига этой поверхности;

нанесение серебросодержащей пасты на одну поверхность и на другую поверхность титанового демпфера, противоположные друг другу; и

соединение одной поверхности демпфера с поверхностью выхода обожженного пьезоэлектрического вибратора и последующий обжиг демпфера в атмосфере инертного газа при заданной температуре или выше;

при этом серебросодержащая паста, нанесенная на поверхность выхода и на указанную одну поверхность демпфера, содержит серебро и стеклянную фритту, причем стеклянная фритта имеет коэффициент линейного расширения в диапазоне от 5×10-6 K-1 до 15×10-6 K-1.

Комментарии