Беспроводная штанга - RU2550988C2

Код документа: RU2550988C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Для измерения свойств расплавленных металлов обычно используют штанги с одноразовыми погружными датчиками. При погружении погружного датчика в расплавленный металл, данные измерений, такие как температура, передают от устройства датчика на приемный прибор. Ранее связь осуществляли с использованием аналоговых проводных цепей, как правило, изготовленных из меди, медных сплавов или термопарных компенсационных проводов.

Обычные одноразовые погружные системы для расплавленного металла используют устройства, имеющие погружные датчики, которые способны выполнить разовое измерение, а затем их утилизируют, как описано в патенте США № 3,643,509, полное описание которого включено сюда путем ссылки. Такие погружные датчики обычно прикрепляют к дистальному концу защитного кожуха погружного устройства. Защитный кожух обычно изготовлен из картона. Датчик и картонный защитный кожух выполнены с возможностью скольжения по полой трубе, также известной как держатель штанги. Датчик соединен с соединительным элементом, называемым контактным блоком, как описано в патенте США № 4,893,516, полное описание которого включено сюда путем ссылки. Контактный блок расположен на конце трубы и выполнен с возможностью приема аналоговых электрических выходных сигналов погружного датчика. Погружной датчик разъемно соединен с соединительным элементом. Держатель штанги изнутри соединен проводом с бронированными кабелями, чтобы выдерживать горячую среду трубы между контактным блоком и гнездом на конце, противоположном контактному блоку, как описано в патенте США № 5,043,023, полное описание которого включено сюда путем ссылки.

Гнездо обеспечивает вывод для удлинения линии электрического сигнала с помощью другого аналогового кабеля, на прибор, который интерпретирует и обрабатывает аналоговый сигнал и отображает результат(ы) датчика. Электрическая цепь, которая включает в себя погружной датчик, держатель штанги, сигнальный кабель и прибор, разъемно соединены вместе проводами и проводными разъемами. Каждый сегмент измерительной схемы, включая все электрические соединения, провода и кабели, предпочтительно выполнены из материалов, специально подобранных на совместимость и компенсируемых в зависимости от типа термопары или других примененных датчиков.

Картонный защитный рукав одноразового погружного датчика включает в себя два основных участка, каждый из которых служит для различных целей. Нижний или дистальный участок защитного кожуха находится в непосредственном контакте с расплавленным металлом и быстро расходуется в бурной реакции с расплавленным металлом и слоем горячего шлака, который обычно покрывает поверхность расплавленного металла. Требуется достаточная масса картонного кожуха для выживания и защиты датчика, по меньшей мере, до тех пор, пока датчик не завершит свои измерения. Если погруженный картонный кожух преждевременно разрушается до получения измерений, в худшем случае расплавленный металл разрушает участок электрического контакта держателя штанги, и полученные разрушения необходимо устранить до того, как проводить другие измерения.

Второй, смежный участок картонной трубки пролегает вверх и за пределами ванны расплавленного металла и защищает дистальный конец держателя штанги от металлических брызг и теплового излучения от ванны расплавленного металла, шлака и любой близкой горячей поверхности сосуда, содержащего расплавленный металл. Если участок защитного картонного кожуха над ванной расплавленного металла либо слишком короток, чтобы укрыть от теплового излучения, или сгорает с помощью кислорода атмосферы ускоренным образом, держатель штанги испытывает местный нагрев. В этой «горячей зоне» внутренняя проводка держателя штанги может испытывать чрезвычайно сильный нагрев, что может поставить под угрозу электрическую целостность изоляции внутренней проводки штанги и может также потребовать задержки на ремонт, прежде чем может быть выполнено последующее измерение.

Во время каждого цикла измерений, многоразовые сегменты электрической схемы внутри держателя штанги, а также сегменты между выводом держателя штанги и прибором могут подвергаться интенсивному тепловому излучению, воздействию брызг расплавленного металла, находиться в непосредственном контакте с горячим расплавленным металлом и другими твердыми нагретыми поверхностями. Эти условия ведут к разрушению изоляции, возникновению напряжений, истиранию и износу проводки, кабелей и разъемов, результатом чего в конечном итоге является возможный выход из строя одного или нескольких сегментов электрической схемы. Вышедшая из строя схема должна быть отремонтирована или заменена, что ведет к дополнительным затратам и выводу необходимого оборудования из эксплуатации на время выполнения ремонта. Там, где используют автоматизированные механические погружные системы или роботы, ремонт и замена дороги из-за рабочей силы, материалов и простоев автоматизированной системы. Кроме того, при ручном погружении, кабель, соединяющий держатель штанги с приборами, обычно тянут по полу и зачастую повреждают брызгами металла и мобильным оборудованием. Такие кабели также несут риск того, что об них могут споткнуться работники в непосредственной близости.

Погружные штанги не являются единственным оборудованием, имеющим такие проблемы. Датчики с внутренними схемами проводки используют при измерении местоположений в литейных цехах и литейных дворах, где часть металла извлекают и доставляют на место измерения. Эти датчики могут выйти из строя в аналоговой проводке после определенного периода времени из-за экстремальных условий, описанных выше. Такие датчики описаны в патентах США № № 4,056,407, 5,037,211, 5,804,006 и 5,388,908, при этом все они включены сюда путем ссылки.

В промышленных условиях чугунолитейной и сталелитейной промышленности, высокие температуры регулярно встречаются не только в расплавленном металле, но и на поверхностях и конструкциях внутри и вокруг емкостей и обрабатывающих сосудов, используемых в производстве и перемещении расплавленного металла. Устройства датчиков и их соответствующие измерительные схемы, используемые при производстве, мониторинге и управлении этими процессами зачастую подвергаются неоднократному воздействию этих суровых условий и в течение достаточно продолжительного времени, что приводит к физическому разрушению и/или повреждению, достаточному, чтобы сделать измерения неточными или недоступными.

В некоторых промышленных условиях данные передают акустически внутри твердого материала конструкции или аппарата, например обсадных труб нефтяных вышек. Скважинные устройства телеметрии с использованием магнитострикционных материалов для создания ультразвуковых волн в металле обсадных труб описаны в патентах США № 5,568,448 и 5,675,325. Эти патенты описывают использование магнитострикционного привода, установленного в промежуточном положении в бурильной трубе, при этом бурильная труба выступает в качестве резонансного трубчатого корпуса. Ток возбуждения, поданный на заданной частоте на обмотки, окружающие магнитострикционные материалы привода, приводит к деформации бурильной трубы. Деформация создает акустические или ультразвуковые волны, распространяющиеся через материал бурильных труб. Распространяющиеся волновые сигналы принимаются приемником, расположенным вверх по стволу скважины от привода и обрабатываются на поверхности.

Эффективность передачи генерированных звуковых волн является наилучшей на высоких частотах (как правило, выше 400 Гц). Волновая передача опускается ниже допустимых уровней на низких частотах (обычно ниже 400 Гц). Акустическая система телеметрии в соответствии с вышеуказанными патентами требует точного размещения привода и уникальной "настройки" участка бурильных труб с помощью магнитострикционного устройства в целях достижения наиболее эффективной передачи, даже на высоких частотах. Поскольку все буровые системы связи должны решать проблему постоянно меняющейся длины бурильной колонны, требуется настройка акустических устройств. Такое затратное внимание может быть оправдано с учетом капиталовложений, необходимых для нефтедобывающего оборудования, но оно не подходит для приспособления к изменению длины механических погружных устройств в металлургической промышленности.

Таким образом, нужно минимизировать затраты на техническое обслуживание, ремонт и замену поврежденных измерительных систем для расплавленного металла путем устранения их внутренней проводки. Кроме того, предпочтительно решить проблемы безопасности, создаваемые проводными измерительными системами, используемыми для измерений расплавленного металла.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Вышеуказанная проблема решается с помощью изобретения. Изобретение отличается признаками, изложенными в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления описаны в зависимых пунктах.

В одном из вариантов осуществления раскрыта система для беспроводного получения измерения характеристики расплавленного металла. Система включает в себя контактный блок, выполненный с возможностью функционального соединения с первым концом, по существу, полого держателя штанги. Контактный блок разъемно и электрически соединен с измерительным датчиком и принимает от него аналоговые сигналы. Контактный блок преобразует принятые аналоговые сигналы в ультразвуковые сигналы и передает ультразвуковые сигналы через полый держатель штанги. Приемный блок выполнен с возможностью функционального соединения со вторым концом держателя штанги. Второй конец держателя штанги противоположен первому концу. Приемный блок принимает ультразвуковые сигналы от контактного блока и преобразует принятые ультразвуковые сигналы в цифровой сигнал напряжения.

В другом варианте осуществления, раскрыт способ передачи, по меньшей мере, одной характеристики расплавленного металла. Способ включает в себя контактный блок, принимающий от измерительного датчика аналоговый сигнал, описывающий, по меньшей мере, одну характеристику расплавленного металла. Контактный блок функционально соединен с первым концом держателя штанги. Аналоговый сигнал преобразуют во множество ультразвуковых импульсов. Множество ультразвуковых импульсов передают через полый корпус держателя штанги на приемник. Приемник функционально соединен со вторым концом держателя штанги, который противоположен первому концу.

В еще одном варианте осуществления, описана система беспроводного получения измерения характеристики расплавленного металла. Система включает в себя передающий компонент, включающий в себя ультразвуковой преобразователь. Передающий компонент выполнен с возможностью функционального соединения с первым концом, по существу, полого держателя штанги. Передающий компонент разъемно и электрически соединен с измерительным датчиком и принимает от него аналоговые сигналы. Принятые аналоговые сигналы преобразуются в ультразвуковые сигналы. Ультразвуковой преобразователь передает ультразвуковые сигналы через полый держатель штанги. Приемный компонент выполнен с возможностью функционального соединения со вторым концом держателя штанги, который противоположен первому концу держателя штанги. Приемный компонент включает в себя приемный преобразователь. Приемный преобразователь принимает ультразвуковые сигналы от передающего компонента и преобразует принятые ультразвуковые сигналы в цифровой сигнал напряжения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеприведенное краткое изложение, а также последующее подробное описание предпочтительных вариантов изобретения будут более понятны при изучении с прилагаемыми чертежами. Для иллюстрации изобретения в чертежах показаны варианты осуществления, которые в настоящее время являются предпочтительными. Следует понимать, однако, что изобретение не ограничено конкретными показанными конструкциями и приборами. На чертежах:

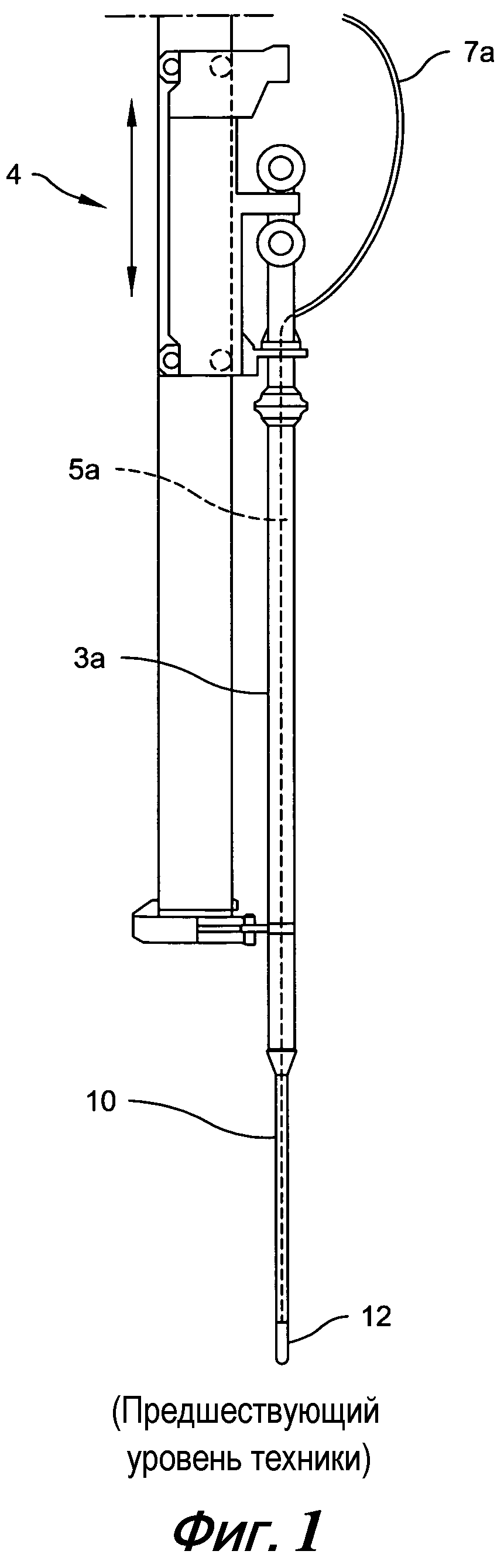

Фиг. 1 - принципиальная блок-схема механического погружного устройства предшествующего уровня техники;

Фиг. 2 - принципиальная блок-схема ручного погружного устройства предшествующего уровня техники;

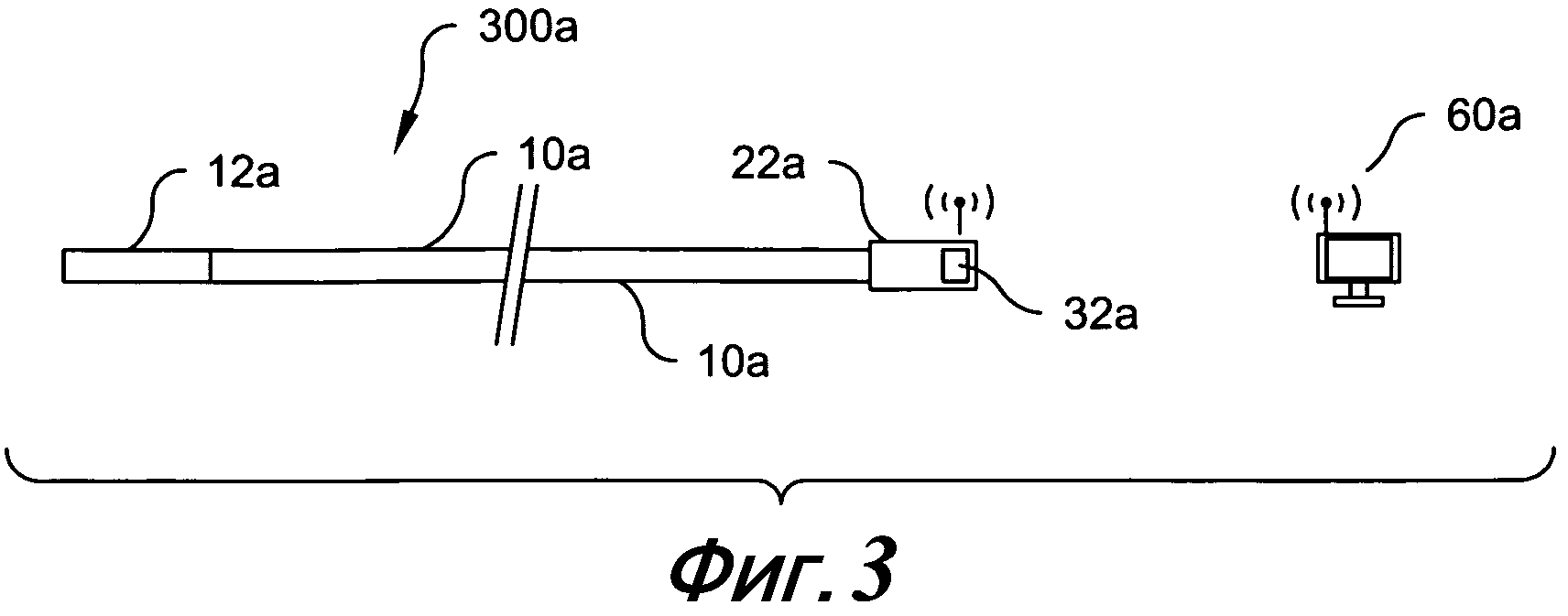

Фиг. 3 - принципиальная блок-схема беспроводного погружного устройства с интегрированными беспроводными приборами в соответствии с первым вариантом осуществления настоящего изобретения;

Фиг. 4 - принципиальная блок-схема беспроводного погружного устройства с интегрированными беспроводными приборами в соответствии со вторым вариантом осуществления настоящего изобретения;

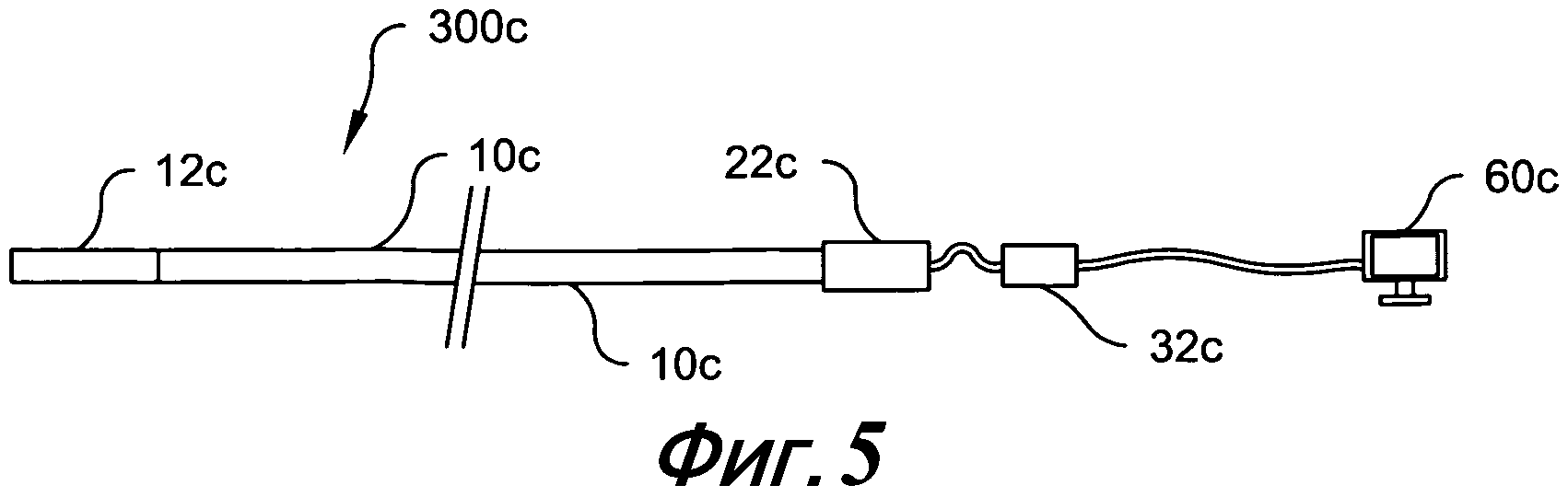

Фиг. 5 - принципиальная блок-схема беспроводного погружного устройства с проводными приборами в соответствии с третьим вариантом осуществления настоящего изобретения;

Фиг. 6 - принципиальная блок-схема контактного блока, имеющего схему генерирования и передачи ультразвуковых импульсов;

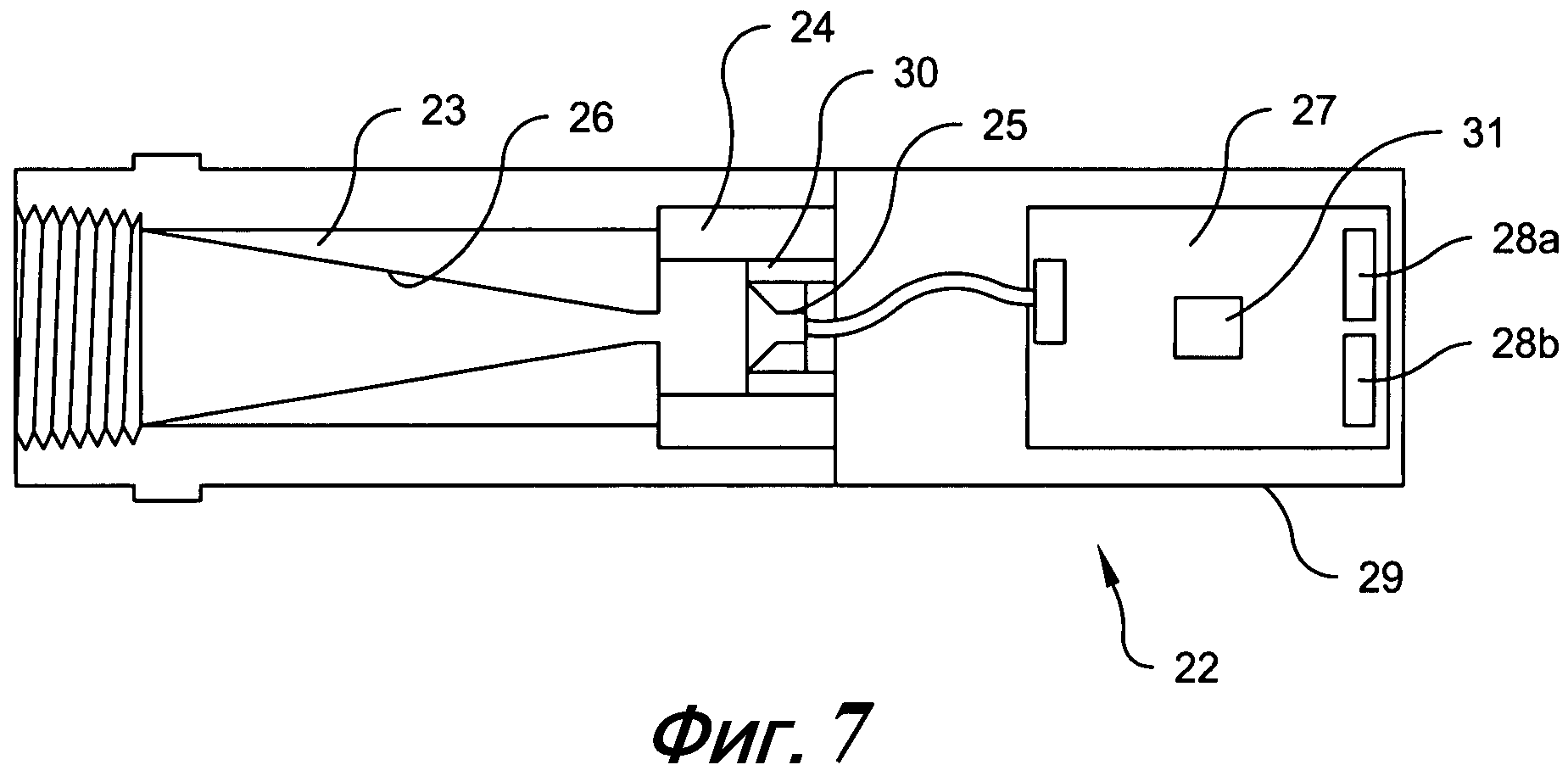

Фиг. 7 - принципиальная блок-схема приемного блока, имеющего схему приема ультразвуковых импульсов от контактного блока с фиг. 6;

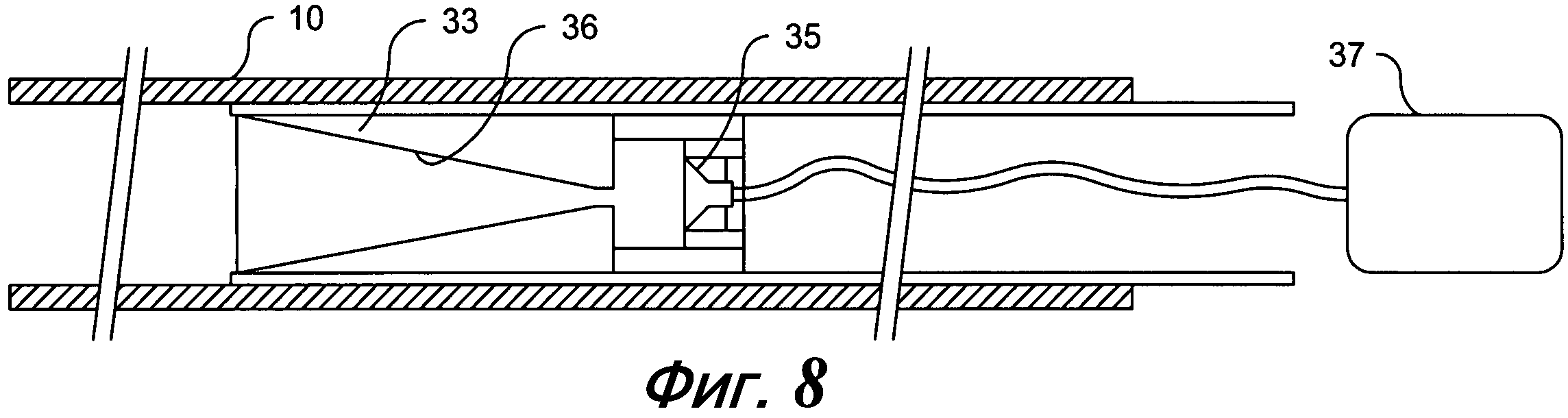

Фиг. 8 - принципиальная блок-схема держателя штанги с интегрированным приемным преобразователем и усиливающим конусом для приема ультразвуковых импульсов от контактного блока с фиг. 6;

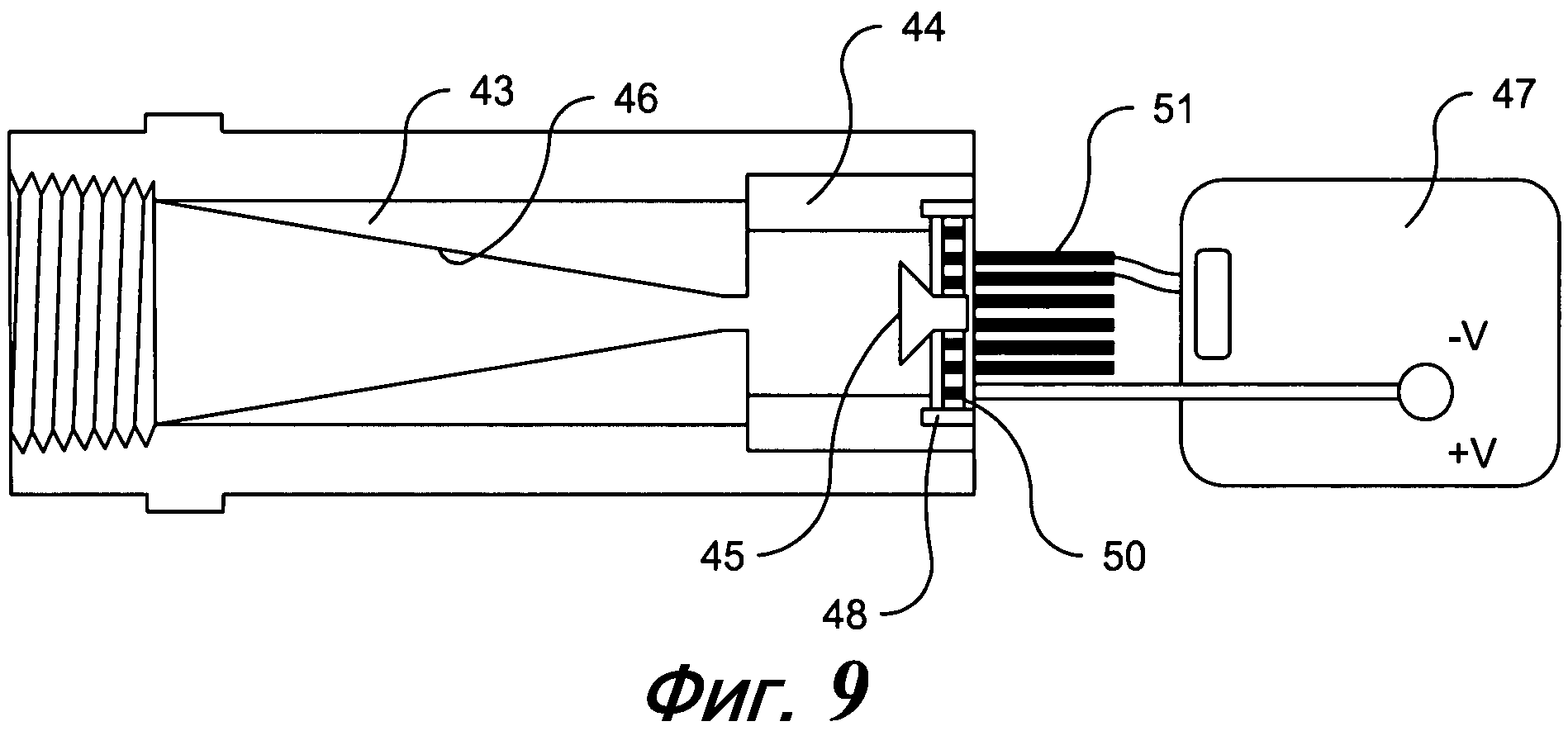

Фиг. 9 - принципиальная блок-схема, иллюстрирующая механизм охлаждения для использования с приемным блоком с фиг. 7.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Некоторые термины использованы в последующем описании только для удобства и не являются ограничительными. Слова "правый", "левый", "нижний" и "верхний" обозначают направления на чертежах, на которые сделана ссылка. Слова "направленный внутрь", "внутренний", "дистально", "наружный", "внешне", или "проксимально" относятся к направлениям приближения и удаления, соответственно, геометрическому центру или ориентации устройства и соединенных с ним частей. Термины включают в себя вышеперечисленные слова, их производные и слова аналогичного значения.

На фиг. 1 и 2 проиллюстрированы механические и ручные погружные устройства предшествующего уровня техники, имеющие проводную схему для передачи измерительных сигналов от погружного датчика (не показан). Механическое погружное устройство с фиг. 1 включает в себя держатель 10 штанги, соединенный с контактным блоком 12. Держатель 10 штанги опционально включает в себя удлинительную трубу 3a штанги на конце, противоположном погружному концу, при этом держатель 10 штанги может представлять собой одиночную трубу или сочетание функционально соединенных труб. Предпочтительно, что держатель 10 штанги является стандартной трубой или сочетанием стандартных труб, известных специалистам в данной области. На фиг. 1 приводной узел 4 поднимает и опускает держатель 10 штанги с помощью трубы 3а штанги в материал и из него, как правило, расплавленный металл, с целью взятию образцов и проведения испытаний. Внутренняя проводка 5а передает электрические сигналы от погружного датчика (не показан) через держатель 10 штанги на приборы (не показано). Внутренняя проводка 5а электрически соединена через кабель 7а с приборами, которые принимают передаваемые сигналы.

Ручное погружное устройство фиг. 2 аналогично механическому погружному устройству с фиг. 1, за исключением отсутствия приводного узла 4, что обеспечивает ручное погружение всей штанги. Узел 8 ручки предназначен для использования оператором ручного погружного устройства. Оператор использует узел 8 ручки для опускания и поднимания ручного погружного устройства в материал для забора образцов. Узел 8 ручки соединен или интегрирован с держателем 10 штанги в опциональной трубе 3b штанги. Однако в других конфигурациях держателя 10 штанги, узел 8 ручки может быть расположен в других точках держателя 10 штанги. Внутренняя проводка 5b передает электрические сигналы от погружного датчика (не показан) на кабель 7b через держатель 10 штанги. Полюс кабельного разъема 6 соединяет внутреннюю проводку 5b с кабелем 7b, обеспечивая отсоединение узла штанги от кабеля 7b.

Для выполнения измерений в расплавленном металле могут быть использованы погружные системы, например, показанные на фиг. 1 и 2. Типовое измерение в расплавленном металле состоит из этапов скользящего перемещения одноразового погружного датчика на дистальном конце держателя 10 штанги до выполнения электрического контакта с контактным блоком. Обычно при подтверждении целостности схемы датчика, приборы выдают пользователю разрешительный сигнал, при этом можно приступать к погружению. Оператор может физически управлять держателем 10 штанги, или же механическое устройство (приводной узел 4) может воздействовать на держатель 10 штанги в расплавленном металле для взятия образцов.

После погружения погружной датчик генерирует и выдает электрический сигнал, пропорциональный свойству измеряемого расплавленного металла (например, температуре). К примеру, когда измеряемое свойство представляет собой температуру, эти данные обычно имеют форму милливольт. При этом электрический сигнал может быть преобразован прибором в нужное свойство расплавленного металла, например, температуру или другой соответствующий контролируемый параметр. Тем не менее, погружной датчик также может быть выполнен с возможностью вывода электрических сигналов, относящихся одновременно более чем к одному свойству пробы металла, например, содержанию кислорода в расплавленном металле. Содержание кислорода также сообщается в виде милливольт, предпочтительно между -500 и +500 мВ. После погружения датчика на некоторый период времени, прибор определяет допустимое значение от датчика и выдает сигнал об окончании измерения. Погружной датчик может быть извлечен из расплавленной ванны. Использованный погружной датчик утилизируют, и измерительная система готова для другого измерения с новым погружным датчиком. В других вариантах осуществления, где погружение не требуется, погружной датчик может быть заменен измерительным датчиком. Широкий ассортимент таких измерительных датчиков известен в данной области и соответствует объему данного изобретения.

На фиг. 3-5 показаны беспроводные погружные устройства в соответствии с предпочтительными вариантами осуществления настоящего изобретения. Беспроводные погружные устройства с фиг. 3-5 могут быть реализованы в механических и ручных штангах с фиг. 1 и 2. В погружных устройствах с фиг. 3-5 удалена внутренняя проводка 5 внутри держателя 10 штанги и, опционально, кабель, соединяющий беспроводное погружное устройство с приборами 60. Предпочтительно, что держатель 10 штанги представляет собой удлиненную полую стальную трубу. Тем не менее, могут быть использованы другие материалы, формы и диаметры для изготовления полого держателя штанги в пределах объема настоящего изобретения. Кроме того, предусмотрены держатели 10 штанг различных длин и внутренних диаметров для использования с системой беспроводной связи, описанной ниже.

На фиг. 3 показана блок-схема беспроводного погружного устройства 300а со встроенными беспроводными приборами в соответствии с первым вариантом осуществления настоящего изобретения. Беспроводное погружное устройство 300а включает в себя держатель 10а штанги, соединенный с контактным блоком 12а на одном конце (погружном или дистальном конце) и приемным блоком 22а на конце, противоположном контактному блоку 12а. Данные измерений передают по беспроводной связи с контактного блока 12а на приемный блок 22а через держатель 10а штанги. Таким образом, с помощью беспроводной передачи данных от контактного блока 12а на приемный блок 22а устранена проводка в зоне, где наиболее вероятны повреждения от нагрева. Приемный блок 22а включает в себя интегрированный беспроводной передатчик 32а, который беспроводным способом передает данные на приборы 60а для анализа и отображения. Беспроводной передатчик 32а может использовать любую схему беспроводной связи, известную специалистам в данной области, в том числе коммуникационные протоколы большой дальности и малой дальности, такие как ZigBee, 802.11, WiFi, Bluetooth, инфракрасный и пр. Могут быть реализованы другие беспроводные технологии для передачи данных между беспроводным передатчиком 32а и приборами 60а в пределах объема данного изобретения.

В альтернативных вариантах осуществления, как показано на фиг. 4 и 5, устранена проводная схема в зоне возникновения наибольших повреждений, например, внутренняя проводка внутри держателя 10 штанги, тогда как проводная схема может быть сохранена внутри сегмента (сегментов), подвергающихся лишь ограниченным повреждениям, например, соединения приемного конца 22b (фиг. 4) с беспроводным передатчиком 32b (фиг. 4) и/или соединения передатчика 32с (фиг.5) с приборами 60с (фиг.5). Сохранение проводной схемы только внутри сегментов, которые менее подвержены повреждениям, снижает стоимость из-за возможности использовать меньше дорогие кабели, там где такая проводная схема сохранена. В традиционной проводной штанге, одна из пар проводов в схеме термопары представляет собой сплав, в основном, меди и никеля, что значительно дороже, чем чистая медь. После оцифровки сигнала датчика в приемном блоке 22 могут быть применены последовательно соединенные провода только из меди. Замена этих проводных пар из особого сплава простой медью снижает затраты на замену материала сегмента.

На фиг. 4 показана принципиальная блок-схема беспроводного погружного устройства 300b с беспроводными приборами в соответствии со вторым вариантом осуществления настоящего изобретения. Беспроводное погружное устройство 300b включает в себя держатель 10b штанги, который имеет контактный блок 12b и приемный блок 22b, соединенные с противоположными концами. Контактный блок 12b и держатель 10b штанги, по существу, аналогичны контактному блоку 12а и держателю 10а штанги с фиг. 3. Однако приемный блок 22b не имеет интегрированного беспроводного передатчика, как на фиг. 3. Вместо этого, беспроводной передатчик 32b отдельно соединен с приемным блоком 22b проводами, кабелями и т.п. Как и на фиг. 3, беспроводной передатчик 32b беспроводным способом передает данные на приборы 60b для анализа и отображения. Однако в других вариантах осуществления, соединение с приборами 60 необязательно должно быть беспроводным, как показано на фиг. 5.

На фиг. 5 показана принципиальная блок-схема беспроводного погружного устройства 300c с проводными приборами в соответствии с третьим вариантом осуществления настоящего изобретения. Беспроводное погружное устройство 300c включает в себя держатель 10c штанги с контактным блоком 12с и приемным блоком 22с, соединенными с противоположными концами держателя 10c штанги. Контактный блок 12с и держатель 10c штанги, по существу, аналогичны контактному блоку 12а и 12b, и держателям 10a и 10b штанг с фиг. 3 и 4. На фиг. 5 приемный блок 22с соединен с проводным передатчиком 32с, который, в свою очередь, соединен проводкой с приборами 60c. Для соединения приемного блока 22с с проводным передатчиком 32с и с приборами 60с могут быть использованы медные провода, кабели и т.п. В других вариантах осуществления проводной передатчик 32с может быть встроен в приемный блок 22с.

Теперь работа беспроводных погружных устройств 300 будет описана более подробно. Беспроводные погружные устройства 300 используют акустическую (с воздушной связью) передачу данных по воздуху в полый держатель 10 штанги. Акустическая система передачи данных беспроводного погружного устройства включает в себя контактный блок 12 и приемный блок 22, функционального соединенные с противоположными концами держателя 10 штанги. Контактный блок 12 расположен в погружаемом в расплавленный металл конце держателя 10 штанги. Приемный блок 22 находится на противоположном конце держателя 10 штанги. В одном варианте осуществления приемный блок 22 расположен на конце рукоятки держателя 10 штанги. Однако в других вариантах осуществления, приемный блок 22 может быть расположен в любой точке по длине беспроводного погружного устройства 300, противоположной контактному блоку 12, даже там, где противоположный конец является окончанием трубы держателя 10 штанги без ручки или промежуточной точкой между двумя секциями трубы держателя 10 штанги.

Из фиг. 6 следует, что контактный блок 12 включает в себя передающий компонент, размещенный в защитной оболочке 17. Контактный блок 12 принимает сигналы электрического датчика от головки датчика одноразовых измерительных устройств (не показаны). Притом что передающий компонент здесь описан размещенным в контактном блоке 12, передающий компонент может быть отдельным компонентом, функционально соединенным с контактным блоком 12 или встроенным в контактный блок 12, в пределах объема данного изобретения. Когда погружной датчик, прикрепленный к контактному блоку 12, погружают в материал отбираемых проб, как описано выше, вырабатываются аналоговые сигналы. Схема в передающем компоненте, например, аналогово-цифровой преобразователь 18, усиливает и оцифровывает принятые аналоговые сигналы. Оцифрованные данные передаются ультразвуковым преобразователем 15 в контактный блок 12 через полую внутренность трубы держателя 10 штанги на приемный преобразователь 25 (фиг. 7) в приемном блоке 22. В целях улучшения качества передачи акустические отражения в трубе держателя 10 штанги должны быть сведены к минимуму, потому что такие отражения могут поступить на передающий преобразователь 15 не в фазе с периодом первичного импульса и ослабить сигнал, или иным образом способствовать уменьшению отношения сигнала к шуму. Для минимизации отражений внутренний контур трубы держателя 10 штанги предпочтительно изготовлен как можно более однородным, и выполнен так, чтобы уменьшения поперечного сечения, жесткие края и тому подобное были сведены к минимуму.

Опять же из фиг. 6 следует, что вся электроника контактного блока 12 герметизирована или же содержится в соответствующей защитной оболочке 17. Одноразовые измерительные устройства или датчики (не показаны) разъемно соединены с контактным блоком 12 через множество контактов 11. В варианте осуществления на фиг. 6 показаны две схемы датчика, имеющие три контакта 11. Один из трех контактов 11 является общим для каждой цепи датчика. Однако в других вариантах осуществления может быть реализовано любое другое число схем датчика, что обеспечивает прием большего или меньшего количества сигналов контактным блоком 12. Держатель 10 штанги может быть прикреплен к механическому или ручному погружному оборудованию, как показано на фиг. 1 и 2. Однако специалистам в данной области техники известен целый ряд промышленных погружных штанг, и такие погружные штанги могут также быть пригодными для использования с беспроводным контактным блоком 12. Контакты 11 электрически соединены с электронной печатной платой 13, содержащей микроконтроллер 14 и цифро-аналоговый преобразователь 18, который преобразует аналоговые сигналы датчиков в цифровые сигналы.

Контактный блок 12 предпочтительно разъемно соединен с держателем 10 штанги, например, резьбовыми соединениями, байонетными замками, поворотными замками, или другими пригодными механическими приспособлениями. Специалистам в данной области техники известны различные механизмы для разъемного соединения контактного блока 12 с держателем 10 штанги.

Контактный блок 12 предпочтительно запитан одной или несколькими батареями 16. Например, могут быть использованы две щелочные батареи типа ААА, соединенные последовательно. Тем не менее, также может быть использовано любое другое сочетание батарей в пределах объема данного изобретения. Батареи 16 подают электроэнергию на электронную печатную плату 13. Ультразвуковой преобразователь 15 электрически соединен с электронной печатной платой 13 и находится на конце, противоположном контактам 11 контактного блока 12.

Когда измерительный датчик или устройство функционально соединено с контактным блоком 12, ультразвуковой преобразователь 15 производит акустические волны. Аналогичным образом, акустические волны вырабатываются при погружении измерительного датчика или устройства в расплавленный металл. Выработанные акустические волны попадают в полость трубы держателя 10 штанги. Ультразвуковой преобразователь 15 предпочтительно представляет собой пьезоэлектрический преобразователь с воздушной связью, как правило, с центральной частотой 40 кГц. Специалистам в данной области техники известны другие частоты и типы преобразователей, пригодные для этой цели. Акустические импульсы, созданные ультразвуковым преобразователем 15, передаются по воздуху в полости трубы держателя 10 штанги на акустический приемник, расположенный на приемном блоке 22 держателя 10 штанги.

Микроконтроллер 14 управляет работой системы контактного блока 12. Микроконтроллер 14 предпочтительно представляет собой 16-битный микроконтроллер. Множество буферов, усилителей, преобразователей (A/D и/или D/A) и/или другие схемы, хорошо известные специалистам в данной области техники, могут быть функционально соединены с микроконтроллером 14 с целью содействия микроконтроллеру 14 в выполнении рассматриваемых здесь функций. Микроконтроллер 14 создает пакеты данных из оцифрованных данных и кодирует данные в импульсы ультразвукового передатчика. Данные предпочтительно кодируются в промежутках между ультразвуковыми импульсами. Однако могут быть также применены другие способы кодирования в пределах объема данного изобретения. В предпочтительном варианте осуществления, микроконтроллер 14 выполнен с возможностью создания пакета данных, идентифицирующих тип датчика, информацию по первому каналу, информацию по второму каналу и контрольную сумму. Первый и второй каналы предпочтительно содержат информацию датчика, например, температуру и содержание кислорода в милливольтах. В одном варианте осуществления, пакет включает в себя 38 бит данных, 2 бита по типу датчика, 14 бит по каналу 1, 14 бит по каналу 2 и 8 бит по контрольной сумме. Однако могут быть использованы другие конфигурации пакета в пределах объема настоящего изобретения. Микроконтроллер 14 предпочтительно дополнительно выполнен с возможностью создания пакета конфигурации. Пакет конфигурации выдается каждый раз при соединении нового погружного датчика с контактным блоком 12. Напряжение батареи, номер рабочего цикла и температура холодного спая предпочтительно закодированы в пакете конфигурации.

Ультразвуковой преобразователь 15 включается при передаче последовательности импульсов напряжения заданной длины, в результате чего ультразвуковой преобразователь 15 «звенит». Пакеты данных передают по битам между звонками преобразователя. Продолжительность паузы между звонками ультразвукового преобразователя 15 указывает, является ли передаваемый бит «0» или «1». Следующий звонок ультразвукового преобразователя 15 указывает на начало передачи следующего бита.

Приемный компонент или приемный блок 22 беспроводного погружного устройства 300 теперь будет описан со ссылкой на фиг. 7. Приемный блок 22 включает в себя приемный преобразователь 25. Приемный преобразователь 25 соединен с опциональным усиливающим конусом 23, который фокусирует звуковые волны, поступающие из полости держателя 10 штанги на приемный преобразователь 25. Однако приемный блок 22 может быть выполнен без усиливающего конуса 23 в пределах объема данного изобретения. Опциональная внутренняя обкладка 26 усиливающего конуса 23 улучшает акустическую связь с держателями 10 штанги различной длины.

Приемный блок 22 расположен и функционально соединен с держателем 10 штанги на конце, противоположном контактному блоку 12. В функционально соединенном положении, приемный блок 22 находится в акустической связи с внутренней частью держателя 10 штанги и/или его удлинителями. Усиливающий звук конус 23 предпочтительно составляет приблизительно 25-150 мм в длину на приемном конце, сужающемся к отверстию приблизительно 1-2 мм на выходном конце для оптимизации акустической связи с приемным преобразователем 25. Тем не менее, в пределах объема данного изобретения могут быть использованы и другие размеры усиливающего звук конуса 23. Весь усиливающий конус 23 или опциональная внутренняя обкладка 26 усиливающего конуса 23 предпочтительно выполнена из тефлона (PTFE), полиуретана с твердостью поверхности около 40 по дюрометру, материала Watershed 11122, и тому подобное. Однако в рамках объема настоящего изобретения могут быть использованы другие материалы, обеспечивающие достаточную звукоизоляцию.

Приемный преобразователь 25 термически изолирован от окружающего материала 24. Окружающий материал 24 предпочтительно представляет собой керамическое волокно или керамическую пену с низкой плотностью, составляющей приблизительно 98-130 кг/мм3. Таким изоляционным материалом может являться, например, Kaowool от Morgan Thermal Ceramics или Isofrax от Unifrax Corp. Приемный преобразователь 25 также акустически изолирован на своих местах крепления к усиливающему конусу 23. Оболочка приемного преобразователя 25 предпочтительно акустически изолирована от случайных помех, производимых колебаниями механического погружного устройства при вставке внутренней обкладки 30. Внутренняя обкладка 30 может, например, представлять собой слой синтетического вязкоэластичного уретанового полимера, амортизирующего толчки и вибрации материала. В пределах объема данного изобретения может быть использован другой подходящий для акустического демпфирования материал, например пробка. Приемный преобразователь 25 подключают проводным способом либо непосредственно, либо путем использования съемных разъемов, к электронной печатной плате 27 и заключают в оболочку 29.

Приемный блок 22 включает в себя электронику, которая усиливает и декодирует ультразвуковые данные, принятые от контактного блока 12. Приемный преобразователь 25 выдает напряжение, соответствующее принятому ультразвуковому импульсу. Цифровые данные затем могут быть выданы (проводным или беспроводным способом) на приборы 60 в цифровой или аналоговой форме.

Если нужный выходной сигнал аналоговый, данные декодируются так, что декодированные сигналы соответствуют аналогичным электрическим сигналам напряжения, передаваемым датчиком в контактный блок 12. Электронная печатная плата 27 преобразует цифровые сигналы с помощью цифроаналогового преобразователя 28а обратно в аналоговые сигналы, которые могут передаваться через аналоговую проводную схему (не показана) на приборы 60c (фиг. 5).

Если нужный выходной сигнал цифровой, приемный блок 22 предпочтительно передает данные в пакетах RS232 на удаленный прибор 60 непосредственно или через радиомодем. Данные в пакетах RS232 могут быть предварительно декодированы приемным блоком 22 или могут быть оставлены не декодированными. Электронная печатная плата 27 предпочтительно выполнена с возможностью передачи цифровых данных в виде цифрового сигнала по беспроводному радиоканалу (не показан) на приборы 60а и 60b с фиг. 4 и 5 для дальнейшей обработки и отображения.

Электронная печатная плата 27 предпочтительно включает в себя внешний источник питания (не показан). Однако при достаточной мощности также могут быть использованы батареи. Микроконтроллер 31, встроенный или иным способом размещенный на электронной печатной плате 27, управляет работой приемного блока 22. Микроконтроллер 31 предпочтительно представляет собой 16-битный микроконтроллер. Множество буферов, усилителей, преобразователей (A/D и/или D/A) и/или других схем, хорошо известных специалистам в данной области техники, могут быть функционально соединены с микроконтроллером 31 с целью содействия микроконтроллеру 31 в осуществлении рассматриваемых здесь функций. Микроконтроллер 31 декодирует ультразвуковые данные и управляет цифро-аналоговыми и цифро-цифровыми преобразователями 28а и 28b для обеспечения аналоговых и цифровых выходных сигналов. Он также создает пакеты данных для отправки на порт универсального асинхронного приемо-передатчика (UART) (не показан).

В альтернативном варианте осуществления, как видно из фиг. 8, усиливающий конус 33 и опциональная обкладка 36 могут быть расположены в держателе 10 штанги или его удлинителе. Это компоновка минимизирует общее расстояние между ультразвуковым преобразователем 15, расположенным в контактном блоке 12, и приемным преобразователем 35, который в данном варианте осуществления также находится в держателе 10 штанги. Электронная печатная плата 37 предпочтительно расположена за пределами держателя 10 штанги, но функционально соединена с приемным преобразователем 35 соответствующими проводами или кабелями. В других вариантах осуществления электронная печатная плата 37 может иметь различные геометрические формы, которые присоединены или удалены от усиливающего конуса 33 в пределах объема настоящего изобретения.

На фиг. 9 показан механизм охлаждения, используемый с приемным блоком 22 с фиг. 7. Приемный преобразователь 45 снабжен тепловой изоляцией 44, виброизоляцией 48 и механизмом 50 и 51 охлаждения. Охладитель 50 предпочтительно представляет собой охлаждающий термоэлектрический модуль Пельтье, запитанный от электронной печатной платы 47. Охладитель 50 предпочтительно является твердотельным тепловым насосом, работающим на эффекте Пельтье. Тем не менее, в данной области техники известны другие охлаждающие устройства, которые находятся в пределах данного изобретения. В сочетании с охладителем 50 может быть использован опциональный охладительный реберный узел 51, с целью защиты приемного преобразователя 45 в периоды продолжительного использования или необычайно высоких температур. Усиливающий конус 43 с опциональной обкладкой 46 соединен с приемным преобразователем 45, как на фиг. 7 и 8.

Специалистам в данной области понятно, что в описанные выше варианты осуществления могут быть внесены изменения в пределах широкого понимания идей изобретения. Таким образом, понятно, что данное изобретение не ограничено конкретными вариантами осуществления, и включает в себя модификации в пределах сущности и объема настоящего изобретения, как определено в формуле изобретения.

Реферат

Изобретение относится к системе измерения свойств расплавленного металла. Система включает в себя контактный блок, выполненный с возможностью функционального соединения с первым концом по существу полого держателя штанги. Контактный блок разъемно и электрически соединен с измерительным датчиком и принимает от него аналоговые сигналы. Контактный блок преобразует принятые аналоговые сигналы в ультразвуковые сигналы и передает ультразвуковые сигналы через полость держателя штанги. Приемный блок выполнен с возможностью функционального соединения со вторым концом держателя штанги. Второй конец держателя штанги противоположен первому концу. Приемный блок принимает ультразвуковые сигналы от контактного блока и преобразует принятые ультразвуковые сигналы в цифровой сигнал напряжения. Использование изобретения обеспечивает безопасность системы и минимизирует затраты на ее ремонт. 3 н. и 17 з.п. ф-лы, 9 ил.

Формула

контактный блок, выполненный с возможностью функционального соединения с первым концом полого держателя штанги, разъемно и электрически соединенный с измерительным датчиком с возможностью приема от него аналоговых сигналов, преобразования принятых аналоговых сигналов в ультразвуковые сигналы и передачи ультразвуковых сигналов через полость держателя штанги, и

приемный блок, выполненный с возможностью функционального соединения со вторым концом держателя штанги, с возможностью приема ультразвуковых сигналов от контактного блока и преобразования принятых ультразвуковых сигналов в цифровой сигнал напряжения, причем второй конец полого держателя штанги расположен противоположно его первому концу.

принимают контактным блоком аналоговый сигнал от измерительного датчика, определяющий по меньшей мере одну характеристику расплавленного металла, при этом контактный блок функционально соединяют с первым концом полого держателя штанги;

преобразуют аналоговый сигнал во множество ультразвуковых сигналов, а также передают множество ультразвуковых сигналов через полый держатель штанги на приемный блок, при этом приемный блок функционально соединяют со вторым концом полого держателя штанги, который располагают противоположно его первому концу.

передающий компонент, включающий в себя ультразвуковой преобразователь, при этом передающий компонент выполнен с возможностью функционального соединения с первым концом полого держателя штанги, причем передающий компонент разъемно и электрически соединен с измерительным датчиком с возможностью приема от него аналоговых сигналов, преобразования принятых аналоговых сигналов в ультразвуковые сигналы и беспроводной передачи ультразвуковых сигналов через полость держателя штанги при помощи ультразвукового преобразователя, и

приемный компонент, включающий в себя приемный преобразователь, при этом приемный компонент выполнен с возможностью функционального соединения со вторым концом полого держателя штанги, причем приемный преобразователь выполнен с возможностью приема ультразвуковых сигналов от передающего компонента, а приемный компонент - с возможностью преобразования принятых ультразвуковых сигналов в цифровой сигнал напряжения, причем второй конец полого держателя штанги расположен противоположно его первому концу.

Комментарии