Этикетка, материал для формирования верхнего слоя для печатного носителя, информационный носитель, браслетный фиксатор и способ снижения содержания углекислого газа с использованием вышеперечисленного - RU2577770C2

Код документа: RU2577770C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к этикетке, материалу для нанесения верхнего слоя, формируемого на печатном носителе, информационному носителю, твердому топливу, браслетному фиксатору и способам снижения содержания углекислого газа с использованием вышеперечисленного.

Более конкретно настоящее изобретение относится к этикетке для использования в различных случаях применения в любых областях, материалу для нанесения верхнего слоя, формируемого на печатном носителе, для использования в различных случаях применения в любых областях (например, в красителях или красящей ленте, различных материалах для покрытий и т.п.), информационному носителю для использования для различных случаев применения в любых областях, твердому топливу, изготовленному с использованием в качестве сырья промышленных отходов, таких как различные использованные бумажные и отработанные пластиковые материалы, браслетному фиксатору для фиксации и застегивания браслета, используемого для кольцеобразного схватывания запястья, лодыжки или т.п. части тела пациента и посетителя в медицинской сфере и в детских садах, и способам снижения содержания углекислого газа с использованием вышеперечисленного.

УРОВЕНЬ ТЕХНИКИ

В различных областях техники в различных случаях применения традиционно используются различные типы материалов для этикеток или стикеров, но эти материалы не имеют функции подавления образования углекислого газа при их сжигании.

Однако материалы для этикеток или стикеров обычно сжигаются после их использования отдельно или вместе с объектами оклеивания в зависимости от различных форм использования, включая упаковочные коробки или упаковочные мешки для коммерческих товаров, и проблема состоит в том, что при сжигании таких материалов образуется углекислый газ.

Кроме того, подклеечная бумага (прокладочная бумага), временно соединенная с задними поверхностями этикеток, освобождается после использования этикеток и выбрасывается, и в связи с этим существует другая проблема, которая состоит в том, что углекислый газ образуется во время утилизации такой бумаги путем сжигания.

В различных областях техники в различных случаях применения традиционно используются различные типы печатных материалов.

Печатные материалы содержат материалы для формирования верхнего слоя, представляющие собой красители и красящие ленты (термотрансферные красящие ленты и т.п.) для печатания на печатном носителе, различные материалы для покрытий и т.п., а также печатные носители, такие как материалы для этикеток или стикеров и материалы для ярлыков, которые выполнены из бумаги или синтетической смолы.

Под материалами для формирования верхнего слоя подразумевают материалы, которые формируют поверхность (верхний слой) при печати или нанесения покрытия на печатный носитель, но материалы для формирования верхнего слоя не имеют функции, препятствующей выделению углекислого газа во время их сжигания.

Однако, материалы для формирования верхнего слоя обычно сжигаются отдельно или вместе с печатным носителем после использования. Кроме того, материалы для формирования верхнего слоя обычно сжигаются вместе с упаковочными коробками и упаковочными мешками для коммерческих товаров, к которым приклеен или с которыми соединен печатный носитель, и объектами, включая различные продукты, к которым приклеен или с которыми соединен печатный носитель, в зависимости от различных форм использования. Соответственно, проблема состоит в том, что при сжигании таких материалов образуется углекислый газ.

В различных областях техники в различных случаях применения традиционно используются различные типы информационных носителей.

К примерам информационных носителей относится не только печатный носитель, такой как этикетки или стикеры, ярлыки и билеты, которые выполнены из бумаги или синтетической смолы, но также и браслеты, и различные карты, которые также выполнены из бумаги или синтетической смолы, и перезаписываемая бумага, на которой информация может быть перезаписана несколько раз.

Информационными носителями являются те, которые отображают различную информацию, напечатанную на их лицевой поверхности или задней поверхности, или записанную в магнитном слое или другом функциональном слое, и которые присоединены к объекту оклеивания или объекту крепления в зависимости от соответствующих форм использования, но указанные информационные носители не имеют функции подавления образования углекислого газа во время их сжигания.

Например, поскольку этикетки, стикеры и ярлыки использются с информацией о цене и информацией по управлению, указанной на объектах оклеивания или объектах крепления, включая продукты питания, предметы одежды или тому подобное, указанные этикетки, стикеры и ярлыки сжигаются и утилизируются после их использования как бытовые отходы. Билеты также в конце концов сжигаются и утилизируются после использования в качестве входных билетов или тому подобного.

Поскольку браслеты, в частности, используются для идентификации пациента или посетителя в больнице, детском саду или т.п., указанные браслеты также сжигаются и утилизируются после их использования как отходы.

Под картами подразумевают объекты, которые указывают или передают необходимую информацию посредством различных систем, таких как лейкосистема, система печати кроющими белилами, термическая система или магнитная система, или система, в которой используются интегральные микросхемы, причем указанные карты также сжигаются и утилизируются после их использования как отходы.

Подобно картам, под перезаписываемой бумагой также подразумевают такую, которая использует, например, принцип, согласно которому предопределенная информация может быть перезаписана с использованием разности температур термочувствительности или другой принцип, причем указанная перезаписываемая бумага в конце концов сжигается и утилизируется.

Одним словом, информационные носители после использования обычно сжигаются отдельно или вместе с объектами оклеивания или объектами крепления, и проблема состоит в том, что при горении таких носителей образуется углекислый газ.

Традиционно, использованная бумага, такая как картонные коробки и бумажные отходы, различные отработанные пластиковые материалы и другие горючие материалы собирают в качестве промышленных отходов рециркуляционной системой и используют в качестве сырья при изготовлении твердого топлива (RPF): Топливо из бумажных и пластиковых отходов (Refuse Paper & Plastic Fuel)), причем указанное твердое топливо используется в качестве части топлива для котлов на бумажных фабриках, цементных компаниях, химических предприятиях и в любых других областях. В данном тексте, с точки зрения содержания конфиденциальной информации для утилизации также отбираются в качестве промышленных отходов различные этикетки и ярлыки, которые выполнены из бумажного или пластикового материала и используются для печатания на них изменяемой информации, различные стикеры, на которых постоянная информация напечатана заранее, и другие отображающие и содержащие информацию носители.

Однако, твердые топлива в силу своей природы при сгорании образуют углекислый газ, и проблема состоит в том, что твердые топлива не имеют функции подавления образования углекислого газа при их сгорании.

Обычно, браслеты, на которых напечатаны и указаны идентификационные данные, специфические для человека, такие как отделение, имя, возраст и группа крови пациента, кольцеобразно и свободно охватывают любую конечность пациента, такую как запястье, и таким образом обеспечивают идентификацию пациента в больнице или т.п..

В целом, браслеты имеют форму ленты, и их используют, охватывая ими запястье или т.п., и застегиваются с помощью браслетных фиксаторов по обоим концам браслета. Браслетные фиксаторы содержат охватываемую часть (male) и охватывающую часть (female), соединенные посредством шарнира, и штифт (выступ) для вставки в ленточные отверстия, выполненный в охватываемой части, который вставляется в ленточное отверстие браслета и затем входит в отверстие под штифт (отверстие для выступа), выполненное в охватывающей части, для обеспечения возможности кольцеобразного схватывания браслетом конечности и его застегивания. Браслеты, застегнутые с помощью фиксаторов, невозможно открыть без усилий, поэтому их можно носить в течение нескольких недель.

Однако, браслеты и фиксаторы для их застегивания также сжигаются и утилизируются после периода их использования как отходы. Иными словами, проблема состоит в том, при их сжигании в результате горения образуется углекислый газ.

Соответственно, для предотвращения глобального потепления, которое все чаще обсуждается во всем мире, имеется острая потребность в сокращении образования углекислого газа, и решение этой задачи разыскивается.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Настоящее изобретение было разработано с учетом вышеуказанных проблем, и его задача состоит в обеспечении этикетки, имеющей функцию поглощения углекислого газа, и способа снижения содержания углекислого газа с использованием указанной этикетки.

Кроме того, задача настоящего изобретения состоит в обеспечении этикетки, которая способна поглощать углекислый газ во время ее сжигания, и способа снижения содержания углекислого газа с использованием указанной этикетки.

Кроме того, задача настоящего изобретения состоит в обеспечении этикетки, которая способна поглощать углекислый газ при ее утилизации сжиганием вместе с объектом оклеивания, и способа снижения содержания углекислого газа с использованием указанной этикетки.

Настоящее изобретение было разработано с учетом вышеуказанных проблем, и его задача состоит в обеспечении материала для нанесения верхнего слоя, формируемого на печатном носителе, имеющего функцию поглощения углекислого газа, и способа снижения содержания углекислого газа с использованием указанного материала для нанесения верхнего слоя, формируемого на печатном носителе.

Кроме того, задача настоящего изобретения состоит в обеспечении материала для нанесения верхнего слоя, формируемого на печатном носителе, при этом указанный материал способен поглощать углекислый газ во время сжигания указанного материала, и способа снижения содержания углекислого газа с использованием указанного материала для нанесения верхнего слоя, формируемого на печатном носителе.

Кроме того, задача настоящего изобретения состоит в обеспечении материала для нанесения верхнего слоя, формируемого на печатном носителе, при этом указанный материал способен поглощать углекислый газ во время сжигания указанного материала для нанесения верхнего слоя, формируемого на печатном носителе, вместе с печатным носителем и объектом оклеивания или объектом крепления к указанному печатному носителю, и способа снижения содержания углекислого газа с использованием указанного материала для нанесения верхнего слоя, формируемого на печатном носителе.

Настоящее изобретение было разработано с учетом вышеуказанных проблем, и его задача состоит в обеспечении информационного носителя, имеющего функцию поглощения углекислого газа, и способа снижения содержания углекислого газа с использованием указанного информационного носителя.

Кроме того, задача настоящего изобретения состоит в обеспечении информационного носителя, который способен поглощать углекислый газ во время сжигания указанного носителя, и способа снижения содержания углекислого газа с использованием указанного информационного носителя.

Кроме того, задача настоящего изобретения состоит в обеспечении информационного носителя, который способен поглощать углекислый газ при сжигании указанного информационного носителя вместе с объектом оклеивания или объектом крепления к указанному носителю, и способа снижения содержания углекислого газа с использованием указанного информационного носителя.

Настоящее изобретение было разработано с учетом вышеуказанных проблем, и его задача состоит в обеспечении твердого топлива, имеющего функцию поглощения углекислого газа, и способа снижения содержания углекислого газа с использованием указанного твердого топлива.

Кроме того, задача настоящего изобретения состоит в обеспечении твердого топлива, которое способно поглощать углекислый газ во время сжигания указанного топлива, и способа снижения содержания углекислого газа с использованием указанного твердого топлива.

Кроме того, задача настоящего изобретения состоит в обеспечении твердого топлива, которое способно поглощать углекислый газ при сжигании указанного топлива вместе с другим топливом, и способа снижения содержания углекислого газа с использованием указанного твердого топлива.

Настоящее изобретение было разработано с учетом вышеуказанных проблем, и его задача состоит в обеспечении браслетного фиксатора, имеющего функцию поглощения углекислого газа, и способа снижения содержания углекислого газа с использованием указанного браслетного фиксатора.

Кроме того, задача настоящего изобретения состоит в обеспечении браслетного фиксатора, который способен к поглощению углекислого газа во время сжигания указанного браслетного фиксатора, и способа снижения содержания углекислого газа с использованием указанного браслетного фиксатора.

Кроме того, задача настоящего изобретения состоит в обеспечении браслетного фиксатора, который способен поглощать углекислый газ при сжигании указанного браслетного фиксатора вместе с объектом крепления, таким как браслет, и способа снижения содержания углекислого газа с использованием указанного браслетного фиксатора.

РЕШЕНИЕ ПРОБЛЕМЫ УРОВНЯ ТЕХНИКИ

Таким образом, основной принцип настоящего изобретения состоит в том, что на этапе изготовления этикетки или стикера в материал для изготовления указанных этикетки или стикера добавляют абсорбент углекислого газа или наносят слой абсорбента углекислого газа на указанный материал. Согласно первому варианту реализации настоящего изобретения предложена этикетка, имеющая этикеточную подложку и клеевой слой, нанесенный на заднюю поверхность этикеточной подложки, причем по меньшей мере к любому из этикеточной подложки и клеевого слоя добавлен абсорбент углекислого газа.

Согласно второму варианту реализации предложена этикетка, имеющая этикеточную подложку и клеевой слой, нанесенный на заднюю поверхность этикеточной подложки, причем слой по меньшей мере на любой из этикеточной подложки и клеевого слоя нанесен абсорбент углекислого газа.

Согласно третьему варианту реализации предложена этикетка, имеющая этикеточную подложку, клеевой слой, нанесенный на заднюю поверхность этикеточной подложки, и подклеечную бумагу, временно соединенную с клеевым слоем, причем по меньшей мере к любому из этикеточной подложки, клеевого слоя и подклеечной бумаги добавлен абсорбент углекислого газа.

Согласно четвертому варианту реализации предложен способ снижения содержания углекислого газа с использованием этикетки, включающий этапы, на которых: подготавливают этикетку, имеющую этикеточную подложку и клеевой слой, нанесенный на заднюю поверхность этикеточной подложки, причем по меньшей мере к любому из этикеточной подложки и клеевого слоя добавлен абсорбент углекислого газа, и сжигают этикетки для обеспечения возможности поглощения углекислого газа абсорбентом углекислого газа.

Согласно пятому варианту реализации предложен способ снижения содержания углекислого газа с использованием этикетки, включающий этапы, на которых: подготавливают этикетку, имеющую этикеточную подложку и клеевой слой, нанесенный на заднюю поверхность этикеточной подложки, причем по меньшей мере на любой из этикеточной подложки и клеевого слоя нанесен слой абсорбента углекислого газа, и сжигают этикетки для обеспечения возможности поглощения углекислого газа абсорбентом углекислого газа, содержащимся в указанном слое абсорбента углекислого газа.

Согласно шестому варианту реализации предложен способ снижения содержания углекислого газа с использованием этикетки, включающий этапы, на которых: подготавливают этикетку, содержащую этикеточную подложку, клеевой слой, нанесенный на заднюю поверхность этикеточной подложки, и подклеечную бумагу, временно соединенную с клеевым слоем, причем, по меньшей мере к любому из этикеточной подложки, клеевого слоя и подклеечной бумаги добавлен абсорбент углекислого газа, и сжигают по меньшей мере любой из этикеточной подложки, клеевого слоя и подклеечной бумаги для обеспечения возможности поглощения углекислого газа абсорбентом углекислого газа.

Абсорбент углекислого газа может быть в виде частиц.

Абсорбент углекислого газа может быть в виде частиц нанометровых размеров.

Абсорбент углекислого газа может быть распределен равномерно.

Другой принцип настоящего изобретения состоит в том, что на этапе изготовления материала для формирования верхнего слоя к указанному материалу для формирования верхнего слоя добавляют или наносят на указанный материал для формирования верхнего слоя абсорбент углекислого газа, и согласно седьмому варианту реализации предложен материал для нанесения верхнего слоя, формируемого на печатном носителе, при этом материал представляет собой краситель или красящую ленту, или различные материалы, используемые для формирования покрытий, для выполнения печати на печатном носителе, и к материалу добавлен абсорбент углекислого газа.

Согласно восьмому варианту реализации предложен материал для нанесения верхнего слоя, формируемого на печатном носителе, при этом указанный материал представляет собой краситель или красящую ленту, или различные материалы, используемые для формирования покрытий, для выполнения печати на печатном носителе, и на материал нанесен слой абсорбента углекислого газа.

Согласно девятому варианту реализации предложен способ снижения содержания углекислого газа с использованием материала для нанесения верхнего слоя, формируемого на печатном носителе, включающий этапы, на которых: подготавливают материал для нанесения верхнего слоя, при этом указанный материал представляет собой краситель или красящую ленту, или различные материалы, используемые для формирования покрытий, для выполнения печати на печатном носителе и к материалу добавлен абсорбент углекислого газа, и сжигают указанный материал для нанесения верхнего слоя для обеспечения возможности поглощения углекислого газа абсорбентом углекислого газа.

Согласно десятому варианту реализации предложен способ снижения содержания углекислого газа с использованием материала для нанесения верхнего слоя, формируемого на печатном носителе, включающий этапы, на которых: подготавливают материал для нанесения верхнего слоя, при этом материал представляет собой краситель или красящую ленту, или различные материалы, используемые для формирования покрытий, для выполнения печати на печатном носителе, и на материал нанесен слой абсорбента углекислого газа, и сжигают указанный материал для нанесения верхнего слоя для обеспечения возможности поглощения углекислого газа абсорбентом углекислого газа, содержащимся в указанном слое абсорбента углекислого газа.

Абсорбент углекислого газа может быть в виде частиц.

Абсорбент углекислого газа может быть в виде частиц нанометровых размеров.

Абсорбент углекислого газа может быть распределен равномерно.

Материал для нанесения верхнего слоя может быть термотрансферной красящей лентой, и абсорбент углекислого газа может быть добавлен к любому слою указанной термотрансферной красящей ленты.

Материал для нанесения верхнего слоя может быть термотрансферной красящей лентой, и слой абсорбента углекислого газа может быть нанесен на любой слой указанной термотрансферной красящей ленты.

Другой принцип настоящего изобретения состоит в добавлении к или нанесении на тело носителя, которое может иметь любую из различных конфигураций, абсорбента углекислого газа, и согласно одиннадцатому варианту реализации предложен информационный носитель, имеющий тело носителя и способный нести информацию на теле носителя, причем к указанному телу носителя добавлен абсорбент углекислого газа.

Согласно двенадцатому варианту реализации предложен информационный носитель, имеющий тело носителя и способный нести информацию на теле носителя, причем на указанное тело носителя нанесен слой абсорбента углекислого газа.

Согласно тринадцатому варианту реализации предложен способ снижения содержания углекислого газа с использованием информационного носителя, включающий этапы, на которых: подготавливают информационный носитель, в котором к телу носителя, способному нести информацию, добавлен абсорбент углекислого газа, и сжиганием информационный носитель для обеспечения возможности поглощения углекислого газа абсорбентом углекислого газа.

Согласно четырнадцатому варианту реализации предложен способ снижения содержания углекислого газа с использованием информационного носителя, включающий этапы, на которых: подготавливают содержащий информацию носитель, в котором на тело носителя, способное нести информацию, нанесен слой абсорбента углекислого газа, и сжиганием информационный носитель для обеспечения возможности поглощения углекислого газа абсорбентом углекислого газа, содержащимся в указанном слое абсорбента углекислого газа.

Абсорбент углекислого газа может быть в виде частиц.

Абсорбент углекислого газа может быть в виде частиц манометровых размеров.

Абсорбент углекислого газа может быть распределен равномерно.

Тело носителя может иметь по меньшей мере двухслойную структуру, и абсорбент углекислого газа может быть добавлен по меньшей мере к любому слою.

Тело носителя может иметь по меньшей мере двухслойную структуру, и слой абсорбента углекислого газа может быть нанесен на по меньшей мере любой из слоев.

Тело носителя может представлять собой термобумагу.

Абсорбент углекислого газа может быть добавлен к термочувствительному цветообразующему слою термобумаги.

Абсорбент углекислого газа может быть добавлен к любой краске, проявителю или стабилизатору, составляющим термочувствительный цветообразующий слой.

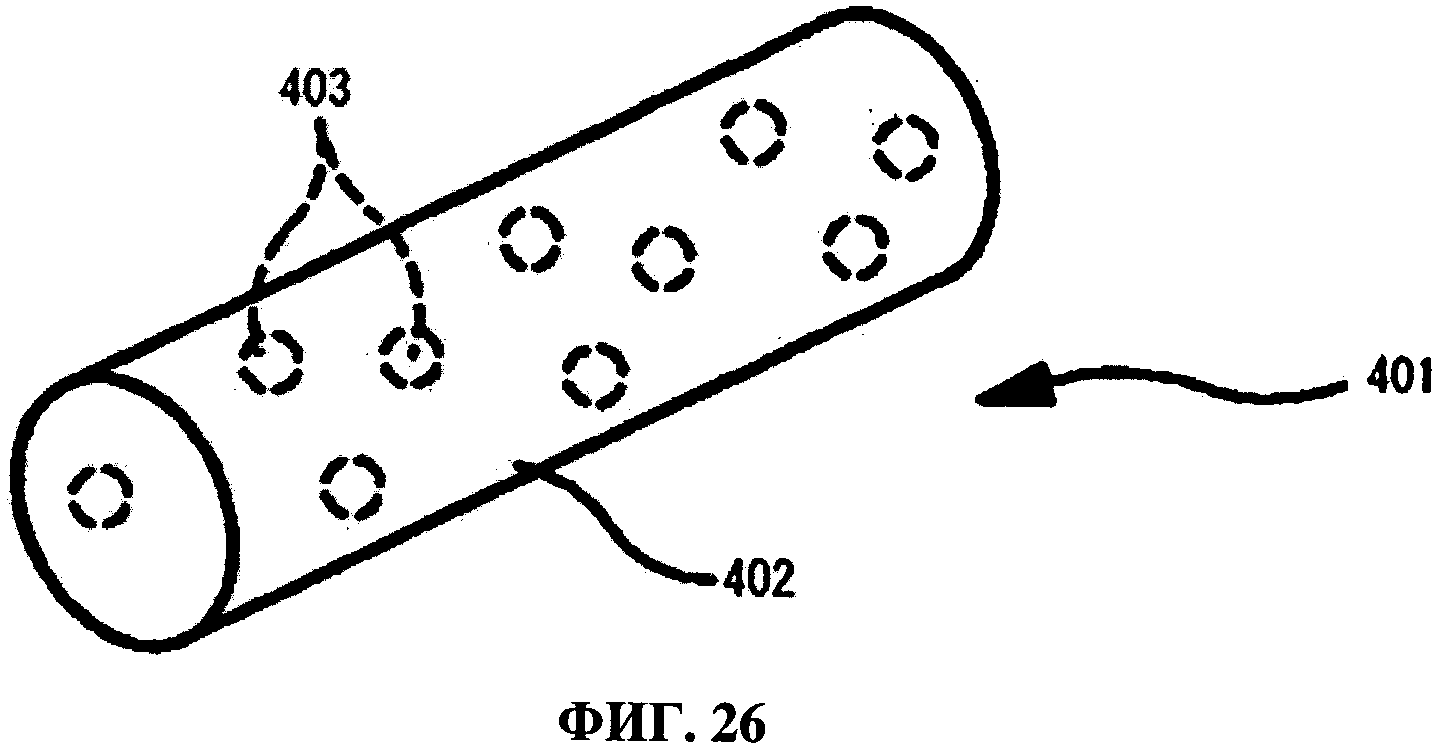

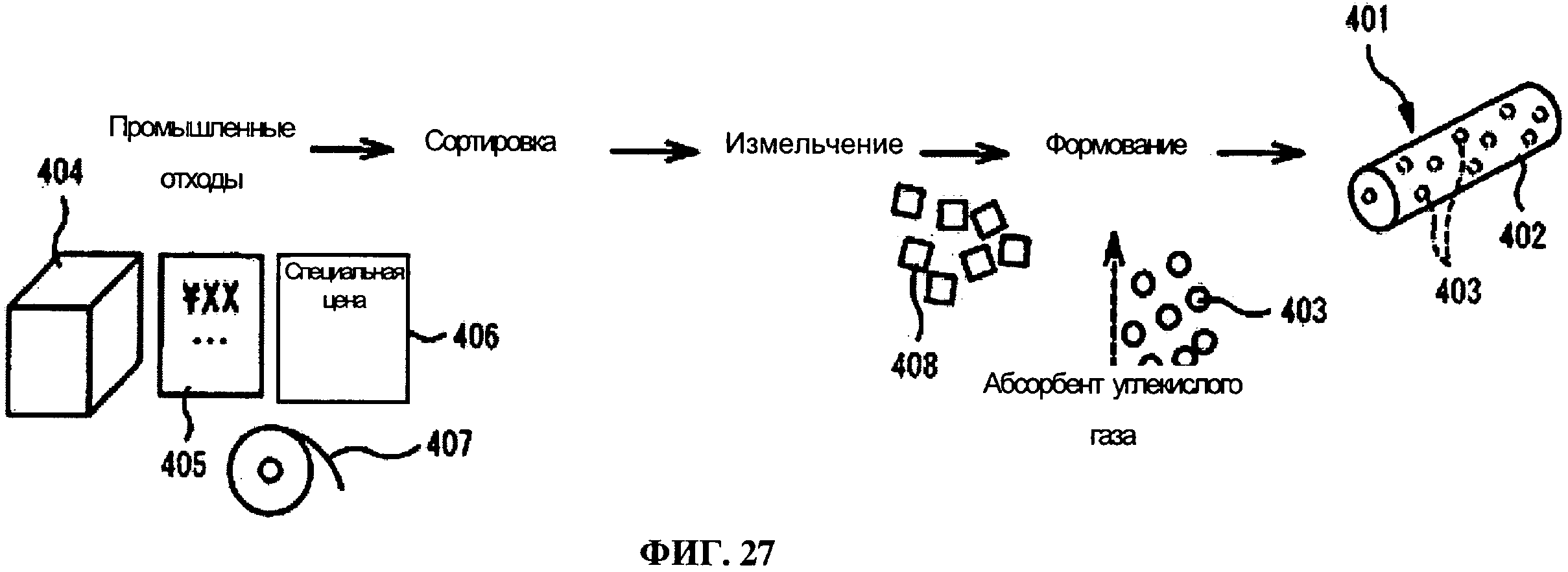

Другой принцип настоящего изобретения состоит в добавлении абсорбента углекислого газа к использованной бумаге, различным отработанным пластиковым материалам, этикеткам или стикерам, картонным ящикам или другим промышленным отходам с целью изготовления твердого топлива, и согласно пятнадцатому варианту реализации предложено твердое топливо, изготовленное с использованием в качестве сырья промышленных отходов, причем к указанным промышленным отходам добавляют абсорбент углекислого газа.

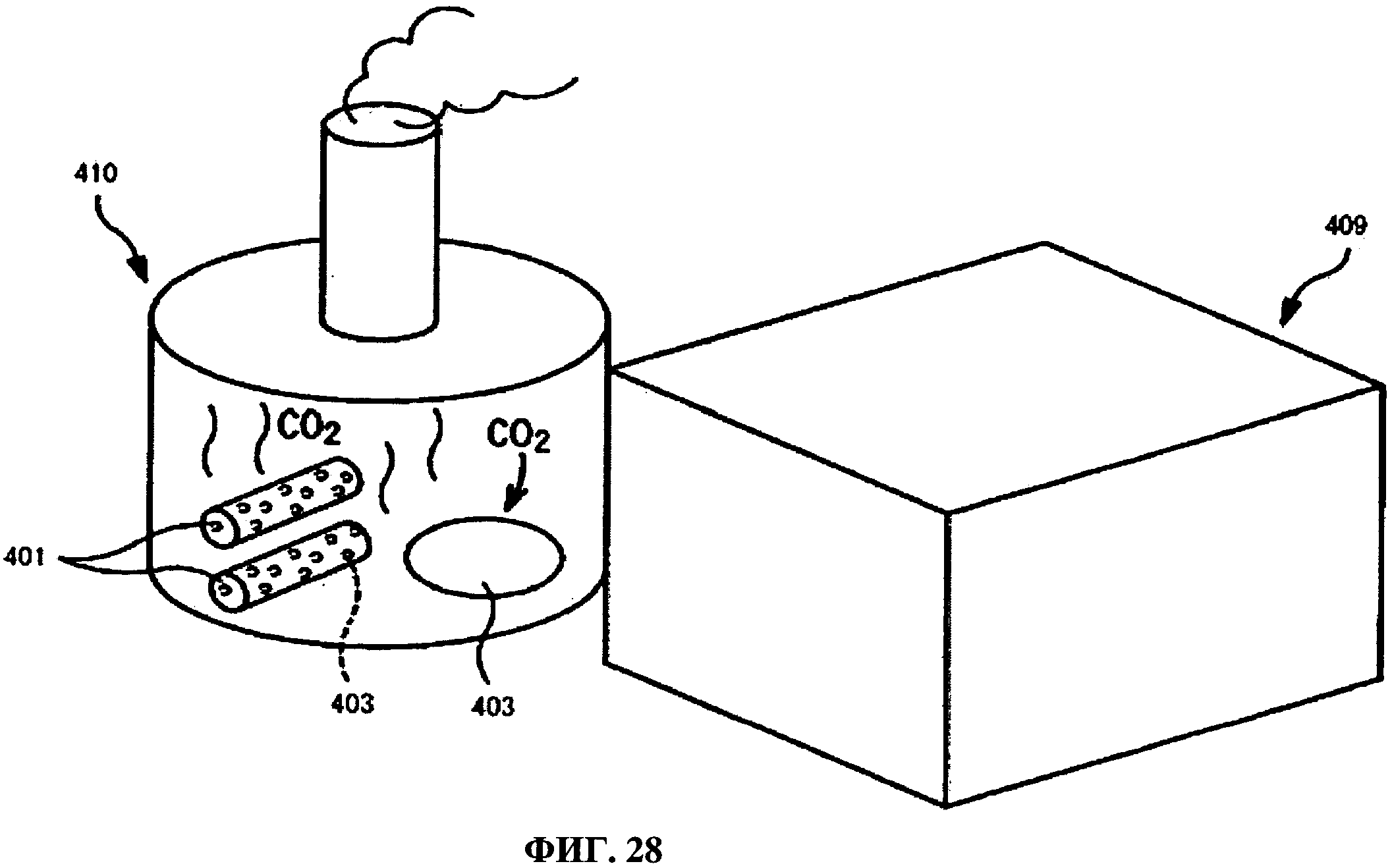

Согласно шестнадцатому варианту реализации предложен способ снижения содержания углекислого газа с использованием твердого топлива, включающий подготовку твердого топлива, изготовленного с использованием промышленных отходов в качестве сырья, к которым добавлен абсорбент углекислого газа, и сжигание указанного твердого топлива для обеспечения возможности поглощения углекислого газа абсорбентом углекислого газа.

Абсорбент углекислого газа может быть добавлен на этапе формования крошки, полученной сортировкой и измельчением промышленных отходов.

Абсорбент углекислого газа может быть в виде частиц.

Абсорбент углекислого газа может быть в виде частиц нанометровых размеров.

Абсорбент углекислого газа может быть распределен равномерно.

Промышленные отходы могут включать этикетку, имеющую клеевой слой.

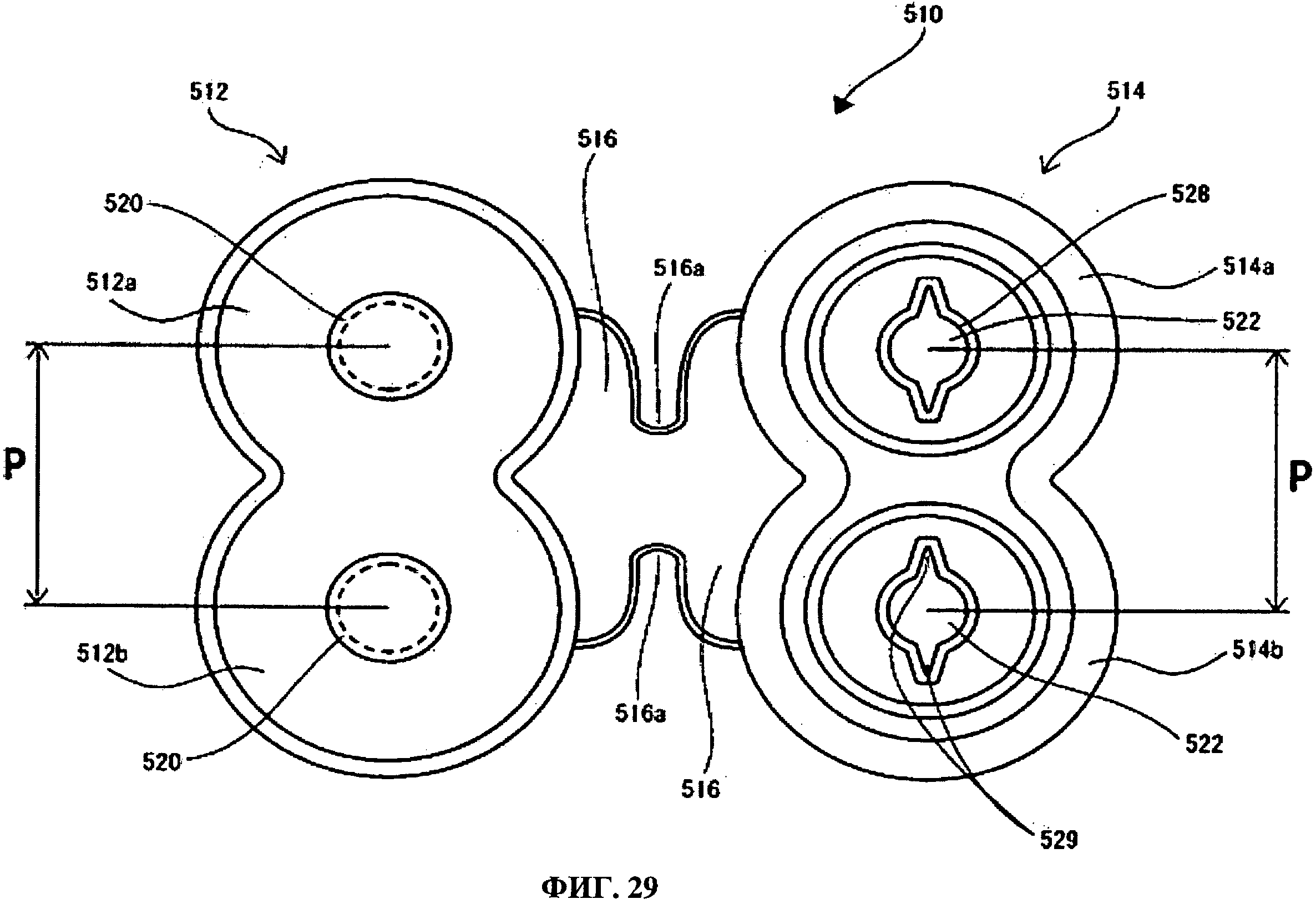

Другой принцип настоящего изобретения состоит в добавлении абсорбента углекислого газа к фиксатору для застегивания браслета, охватывающего запястье, лодыжку или тому подобное, и согласно семнадцатому варианту реализации предложен браслетный фиксатор для застегивания браслета с образованием кольцевого витка, на обоих концах которого в продольном направлении с одинаковым интервалом выполнены ленточные отверстия, причем указанный браслетный фиксатор содержит абсорбент углекислого газа.

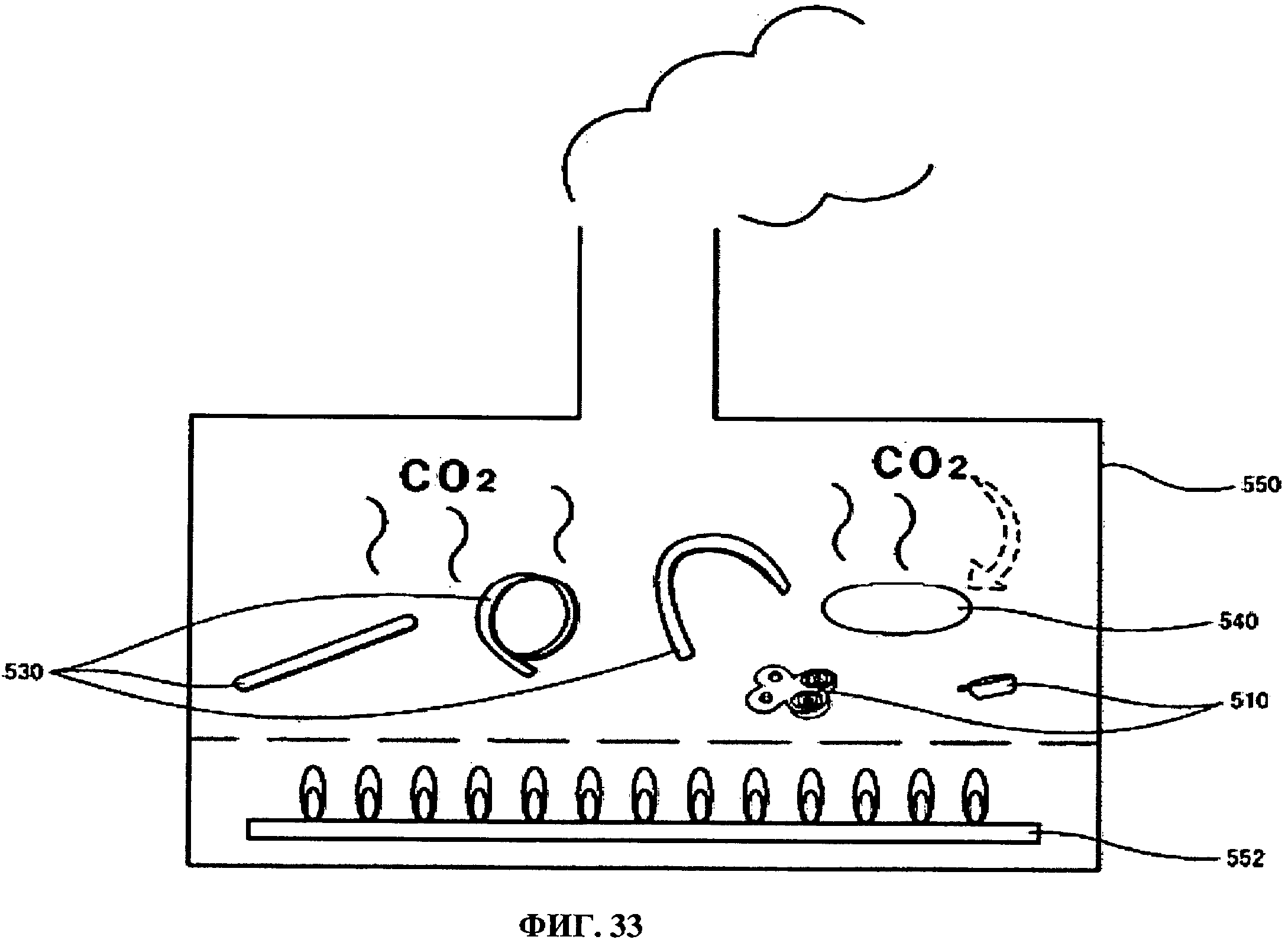

Согласно восемнадцатому варианту реализации предложен способ снижения содержания углекислого газа с использованием браслетного фиксатора, включающий этапы, на которых: подготавливают браслетный фиксатор, к которому добавлен абсорбент углекислого газа, и сжигают указанный браслетный фиксатор для обеспечения возможности поглощения углекислого газа абсорбентом углекислого газа.

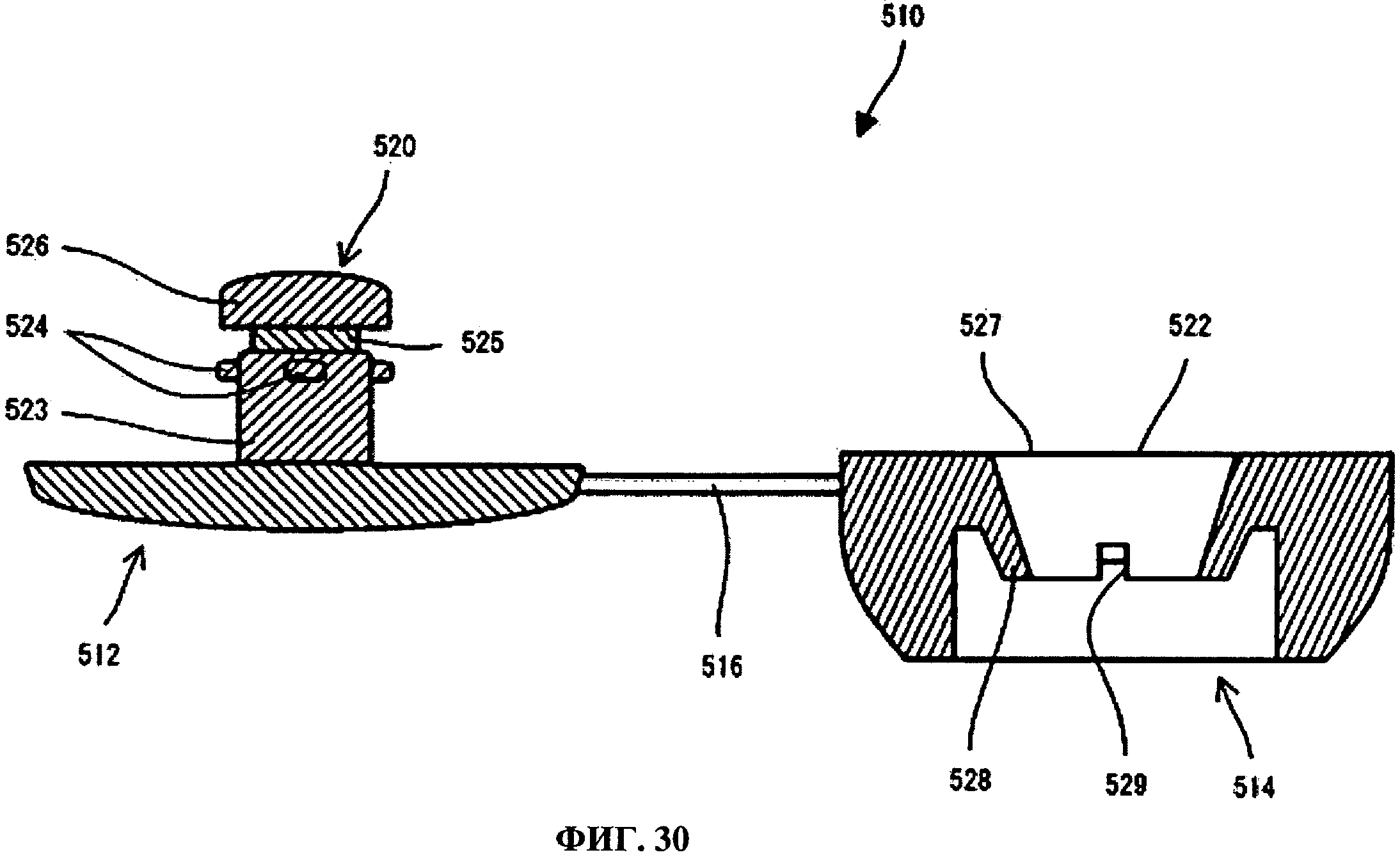

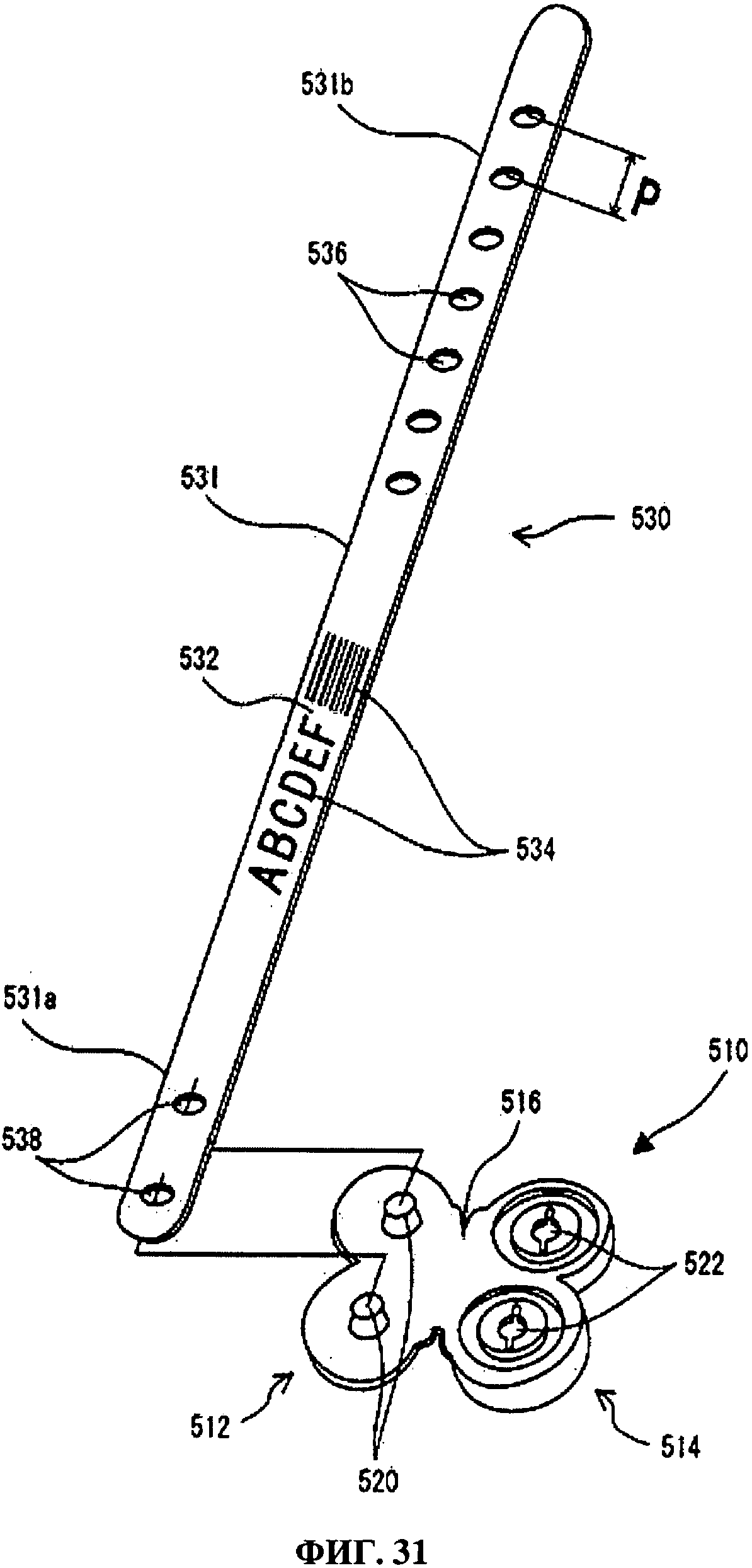

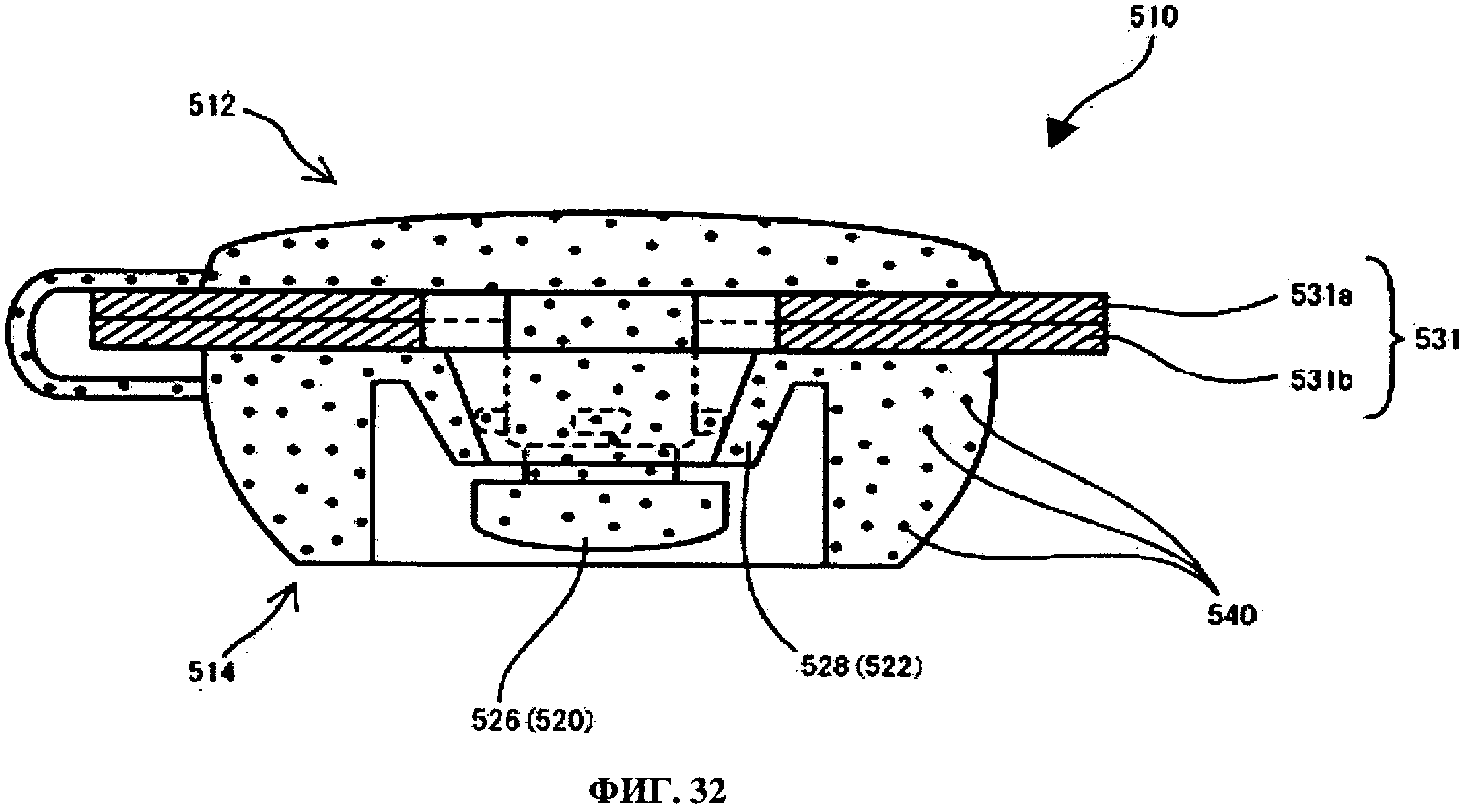

Браслетный фиксатор может включать: охватываемый фиксатор, на котором выполнены два выступа, соответствующие интервалу между ленточными отверстиями; и охватывающий фиксатор, на котором выполнены два отверстия для выступов с возможностью вставки в них указанных двух выступов, причем выступы выполнены с возможностью посадки в отверстия для выступов через ленточные отверстия в положении, в котором концы браслета перекрываются с застегиванием браслета с образованием кольцевого витка, а выступы и отверстия для выступов имеют форму, обеспечивающую возможность соединения охватываемого и охватывающего фиксаторов.

Выступ содержит: стержень, расположенный на охватываемом фиксаторе и выступающий из него; первую увеличенную в радиальном направлении часть, выступающую в радиальном направлении от центральной оси стержня; вторую увеличенную в радиальном направлении часть, выполненную на конце выступа и имеющую меньший диаметр, чем первая увеличенная в радиальном направлении часть; и суженную часть, выполненную между первой увеличенной в радиальном направлении частью и второй увеличенной в радиальном направлении частью и имеющую меньший диаметр, чем первая увеличенная в радиальном направлении часть и вторая увеличенная в радиальном направлении часть.

Браслетный фиксатор может быть выполнен из полиэтилена.

Абсорбент углекислого газа может быть в виде частиц.

Абсорбент углекислого газа может быть в виде частиц нанометровых размеров.

Абсорбент углекислого газа может быть распределен равномерно.

Абсорбентом углекислого газа предпочтительно является алюмосиликат натрия.

Алюмосиликат натрия предпочтительно является инкапсулированным в фосфолипиде.

Алюмосиликат натрия предпочтительно содержится в грануле.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

В этикетке и способе снижения содержания углекислого газа с использованием указанной этикетки согласно настоящему изобретению абсорбент углекислого газа добавлен к материалу этикетки или стикера или нанесен на материал этикетки или стикера, такой как этикеточная подложка, клеевой слой или подклеечная бумага, на этапе изготовления этикетки или стикера. Таким образом, абсорбент углекислого газа может абсорбировать углекислый газ, распространяющийся и диффундирующий вместе с протекающим воздушным потоком не только во время сжигания одной только этикетки, но также и во время сжигания этикетки вместе с различными объектами оклеивания, и таким образом способствовать снижению содержания углекислого газа.

В частности, для этикетки согласно первому варианту реализации, поскольку абсорбент углекислого газа добавлен по меньшей мере к любому из этикеточной подложки и клеевого слоя добавлен абсорбент углекислого газа, абсорбент углекислого газа может абсорбировать углекислый газ во время утилизации указанной этикетки сжиганием.

В частности, для этикетки согласно второму варианту реализации, поскольку слой абсорбента углекислого газа нанесен на по меньшей мере любой из этикеточной подложки и клеевого слоя, абсорбент углекислого газа, содержащийся в слое абсорбента углекислого газа, может поглощать углекислый газ, во время утилизации указанной этикетки сжиганием.

В частности, для этикетки согласно третьему варианту реализации, поскольку по меньшей мере к любому из этикеточной подложки, клеевого слоя и подклеечной бумаги добавлен абсорбент углекислого газа, абсорбент углекислого газа может абсорбировать углекислый газ не только во время утилизации сжиганием вместе с этикеточной подложкой и объектом приклеивания к клеевому слою, но также и во время утилизации сжиганием одной только подклеечной бумаги.

В частности, согласно способу снижения содержания углекислого газа с использованием этикетки согласно четвертому варианту реализации, поскольку утилизация сжиганием этикетки согласно первому варианту реализации обеспечивает возможность поглощения углекислого газа абсорбентом углекислого газа, содержание углекислого газа может быть уменьшено во время обычно проводимых сжигания и утилизации указанной этикетки.

В частности, согласно способу снижения содержания углекислого газа с использованием этикетки согласно пятому варианту реализации, поскольку утилизация сжиганием этикетки согласно второму варианту реализации обеспечивает возможность абсорбирования углекислого газа абсорбентом углекислого газа, содержание углекислого газа может быть уменьшено во время обычно проводимых сжигания и утилизации указанной этикетки.

В частности, согласно способу снижения содержания углекислого газа с использованием этикетки согласно шестому варианту реализации, поскольку утилизация сжиганием этикетки согласно третьему варианту реализации обеспечивает возможность абсорбирования углекислого газа абсорбентом углекислого газа, содержание углекислого газа может быть уменьшено во время обычно проводимых сжигания и утилизации указанной этикетки.

Для материала для нанесения верхнего слоя, формируемого на печатном носителе, и способа снижения содержания углекислого газа с использованием указанного материала согласно настоящему изобретению, поскольку абсорбент углекислого газа добавлен к или нанесен на этапе изготовления материала для нанесения верхнего слоя, абсорбент углекислого газа может абсорбировать углекислый газ, распространяющийся и диффундирующий вместе с протекающим воздушным потоком, не только во время сжигания одного только материала для нанесения верхнего слоя, но также и во время сжигания материала для нанесения верхнего слоя вместе с печатным носителем и объектом оклеивания или объектом крепления, используемым с указанным материалом, и таким образом способствовать снижению содержания углекислого газа.

В частности, для материала для нанесения верхнего слоя, формируемого на печатном носителе, согласно седьмому варианту реализации, поскольку абсорбент углекислого газа добавлен непосредственно к материалу для нанесения верхнего слоя, абсорбент углекислого газа может абсорбировать углекислый газ во время утилизации сжиганием материала для нанесения верхнего слоя, формируемого на печатном носителе.

В частности, для материала для нанесения верхнего слоя, формируемого на печатном носителе, согласно восьмому варианту реализации, поскольку слой абсорбента углекислого газа нанесен на материал для нанесения верхнего слоя, абсорбент углекислого газа, содержащийся в слое абсорбента углекислого газа, может поглощать углекислый газ во время утилизации сжиганием указанного материала для нанесения верхнего слоя, формируемого на печатном носителе.

В частности, для способа снижения содержания углекислого газа с использованием материала для нанесения верхнего слоя, формируемого на печатном носителе, согласно девятому варианту реализации, поскольку утилизация сжиганием материала для нанесения верхнего слоя, формируемого на печатном носителе, согласно первому варианту реализации обеспечивает возможность абсорбирования углекислого газа абсорбентом углекислого газа, содержание углекислого газа может быть уменьшено во время обычно проводимых сжигания и утилизации указанной этикетки.

В частности, для способа снижения содержания углекислого газа с использованием материала для нанесения верхнего слоя, формируемого на печатном носителе, согласно десятому варианту реализации, поскольку утилизация сжиганием материала для нанесения верхнего слоя, формируемого на печатном носителе, согласно второму варианту реализации обеспечивает возможность абсорбирования углекислого газа абсорбентом углекислого газа, содержание углекислого газа может быть уменьшено во время обычно проводимых сжигания и утилизации указанной этикетки.

Для информационного носителя и способа снижения содержания углекислого газа с использованием указанного носителя согласно настоящему изобретению, поскольку абсорбент углекислого газа добавлен к телу информационного носителя или нанесен на него, абсорбент углекислого газа может абсорбировать углекислый газ, распространяющийся и диффундирующий вместе с протекающим воздушным потоком, не только во время сжигания одного только информационного носителя, но также и во время сжигания информационного носителя вместе с различными объектами оклеивания или объектами крепления, используемыми с указанным носителем, и таким образом способствовать снижению содержания углекислого газа.

В частности, для информационного носителя согласно одиннадцатому варианту реализации, поскольку абсорбент углекислого газа добавлен к телу носителя, указанный абсорбент углекислого газа может абсорбировать углекислый газ во время утилизации сжиганием информационного носителя.

В частности, для информационного носителя согласно двенадцатому варианту реализации, поскольку слой абсорбента углекислого газа нанесен на тело носителя, абсорбент углекислого газа, содержащийся в слое абсорбента углекислого газа, может поглощать углекислый газ во время утилизации сжиганием информационного носителя.

В частности, для способа снижения содержания углекислого газа с использованием информационного носителя согласно тринадцатому варианту реализации, поскольку утилизация сжиганием информационного носителя согласно первому варианту реализации обеспечивает возможность абсорбирования углекислого газа абсорбентом углекислого газа, содержание углекислого газа может быть уменьшено во время обычно проводимых сжигания и утилизации указанной этикетки.

В частности, для способа снижения содержания углекислого газа с использованием информационного носителя согласно четырнадцатому варианту реализации, поскольку утилизация сжиганием информационного носителя согласно второму варианту реализации обеспечивает возможность абсорбирования углекислого газа абсорбентом углекислого газа, содержание углекислого газа может быть уменьшено во время обычно проводимых сжигания и утилизации указанной этикетки.

Для твердого топлива и способа снижения содержания углекислого газа с использованием указанного топлива согласно настоящему изобретению, поскольку абсорбент углекислого газа добавлен к промышленным отходам для изготовления твердого топлива, абсорбент углекислого газа может абсорбировать углекислый газ, распространяющийся и диффундирующий вместе с протекающим воздушным потоком, во время горения твердого топлива и таким образом способствовать снижению содержания углекислого газа.

В частности, для твердого топлива согласно пятнадцатому варианту реализации, поскольку абсорбент углекислого газа добавлен непосредственно к твердому топливу, может быть получена тепловая энергия, и абсорбент углекислого газа может абсорбировать углекислый газ во время горения твердого топлива.

В частности, для способа снижения содержания углекислого газа с использованием твердого топлива согласно шестнадцатому варианту реализации, поскольку твердое топливо согласно первому варианту реализации сжигается для обеспечения возможности абсорбирования углекислого газа абсорбентом углекислого газа, тепловая энергия может быть выработана с обычным использованием твердого топлива, и содержание углекислого газа может быть уменьшено

Для браслетного фиксатора и способа снижения содержания углекислого газа с использованием указанного браслетного фиксатора согласно настоящему изобретению, поскольку абсорбент углекислого газа добавлен к браслетному фиксатору, абсорбент углекислого газа может абсорбировать углекислый газ, распространяющийся и диффундирующий вместе с протекающим воздушным потоком не только во время сжигания одного только браслетного фиксатора, но также и во время сжигания браслетного фиксатора вместе с объектом крепления, используемым с указанным браслетным фиксатором, таким как браслет, и таким образом способствовать снижению содержания углекислого газа.

В частности, для браслетного фиксатора согласно семнадцатому варианту реализации, поскольку абсорбент углекислого газа содержится непосредственно в браслетном фиксаторе, абсорбент углекислого газа может абсорбировать углекислый газ во время утилизации указанного браслетного фиксатора сжиганием.

В частности, для способа снижения содержания углекислого газа с использованием браслетного фиксатора согласно восемнадцатому варианту реализации, поскольку утилизация сжиганием браслетного фиксатора согласно первому варианту реализации обеспечивает возможность абсорбирования углекислого газа абсорбентом углекислого газа, содержание углекислого газа может быть уменьшено во время обычной утилизации сжиганием указанного фиксатора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

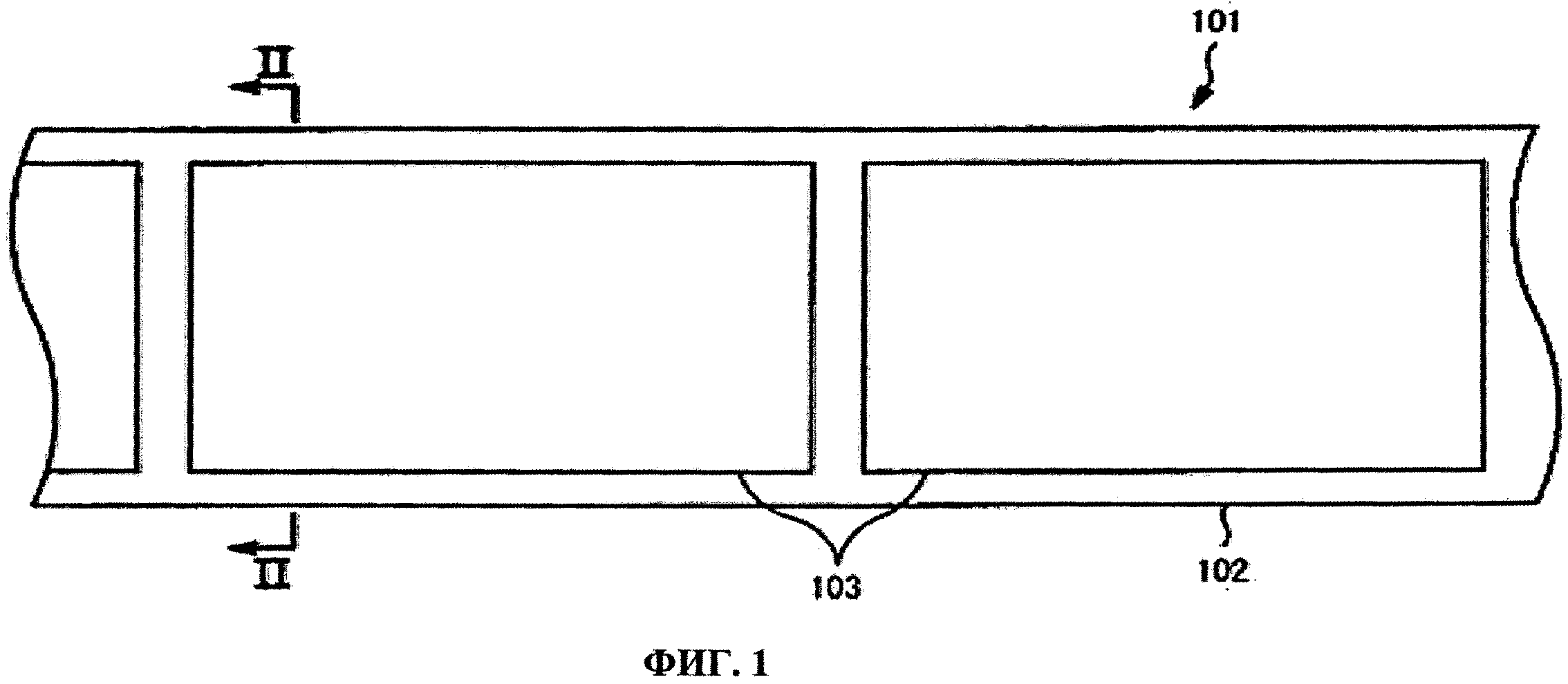

На фиг.1 показан вид сверху, иллюстрирующий пример, в котором этикетки согласно первому варианту реализации настоящего изобретения выполнена в форме отрывной этикетки.

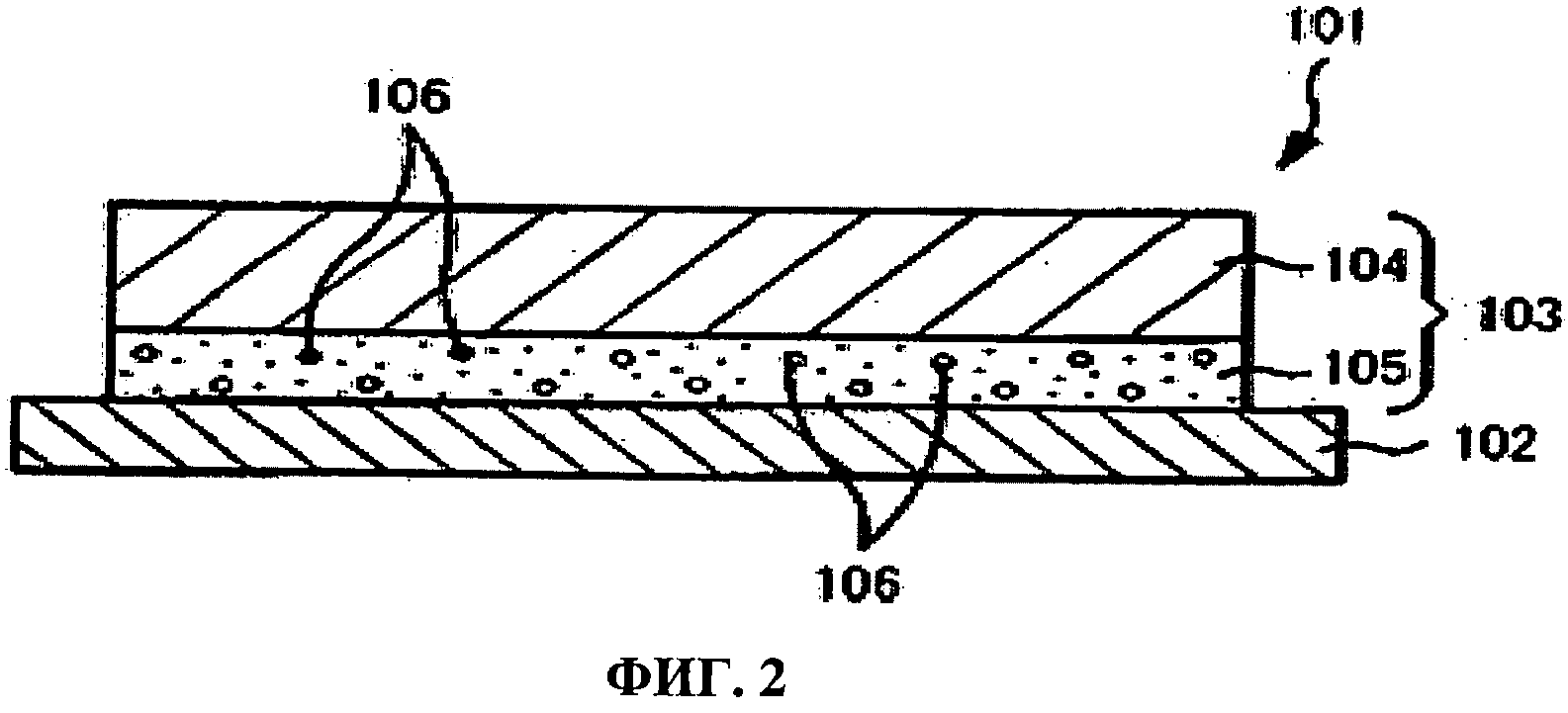

На фиг.2 показан увеличенный разрез по линии II-II, показанной на фиг.1.

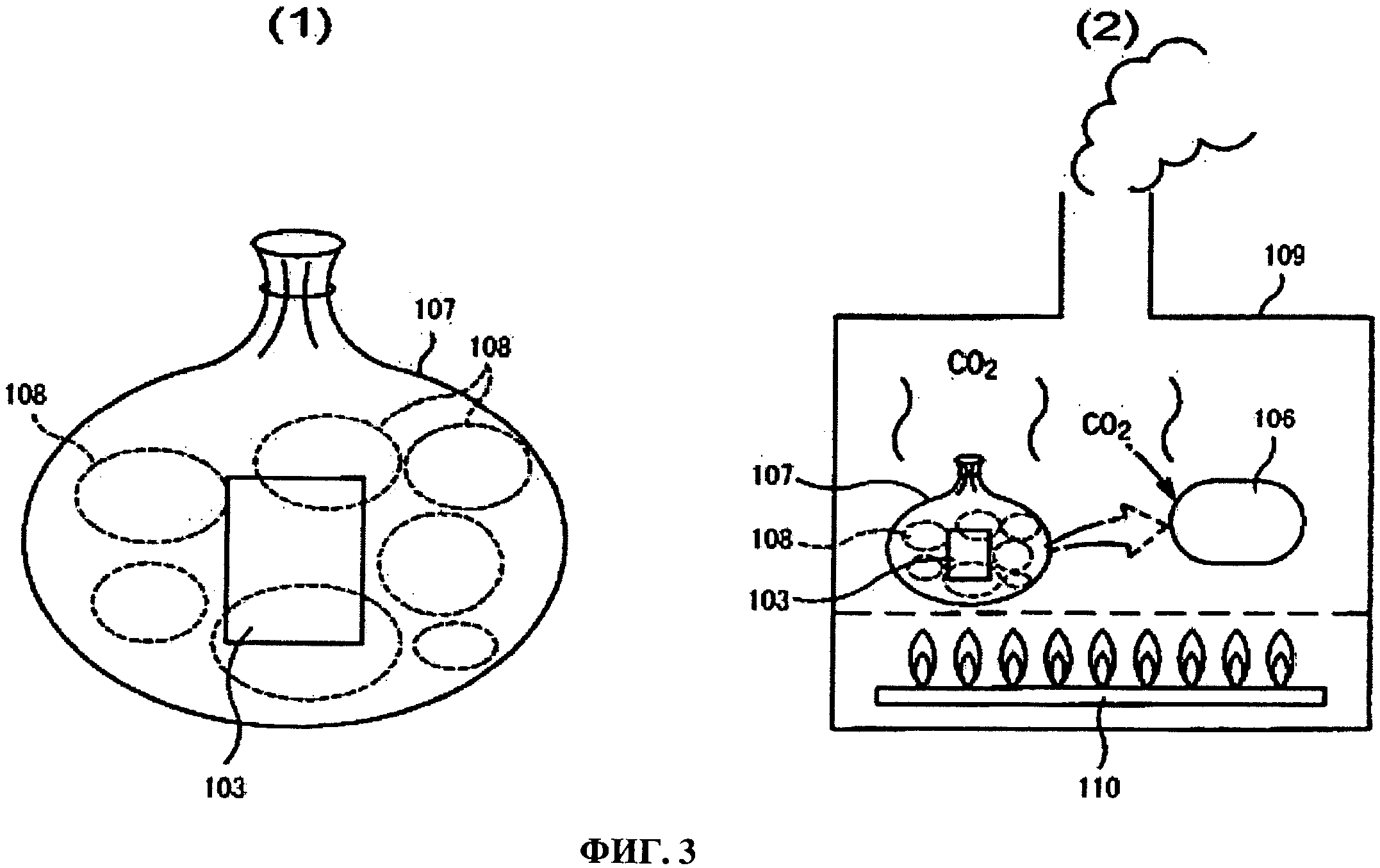

На фиг.3 показан объяснительный вид случая, в котором этикеточный стикер использован в качестве, например, использованной этикетки, причем Часть (1) на фиг.3 показывает положение, в котором отходы размещены в мешке для отходов, и этикеточный стикер приклеен к указанному мешку для отходов, и Часть (2) на фиг.3 показывает положение, в котором отходы вместе с мешком для отходов сжигаются в установке для сжигания отходов.

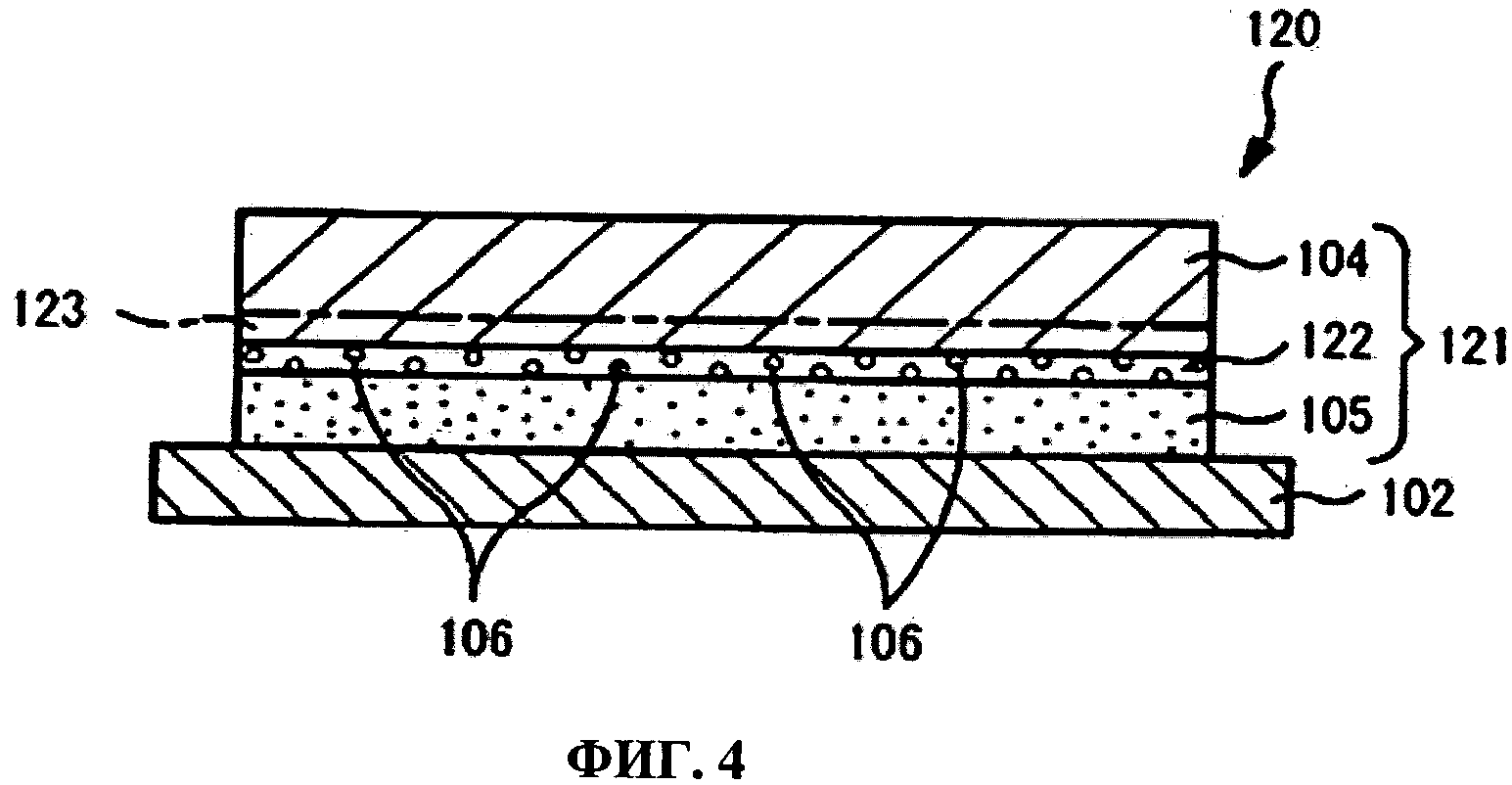

На фиг.4 показан увеличенный разрез основной части этикетки согласно второму варианту реализации настоящего изобретения.

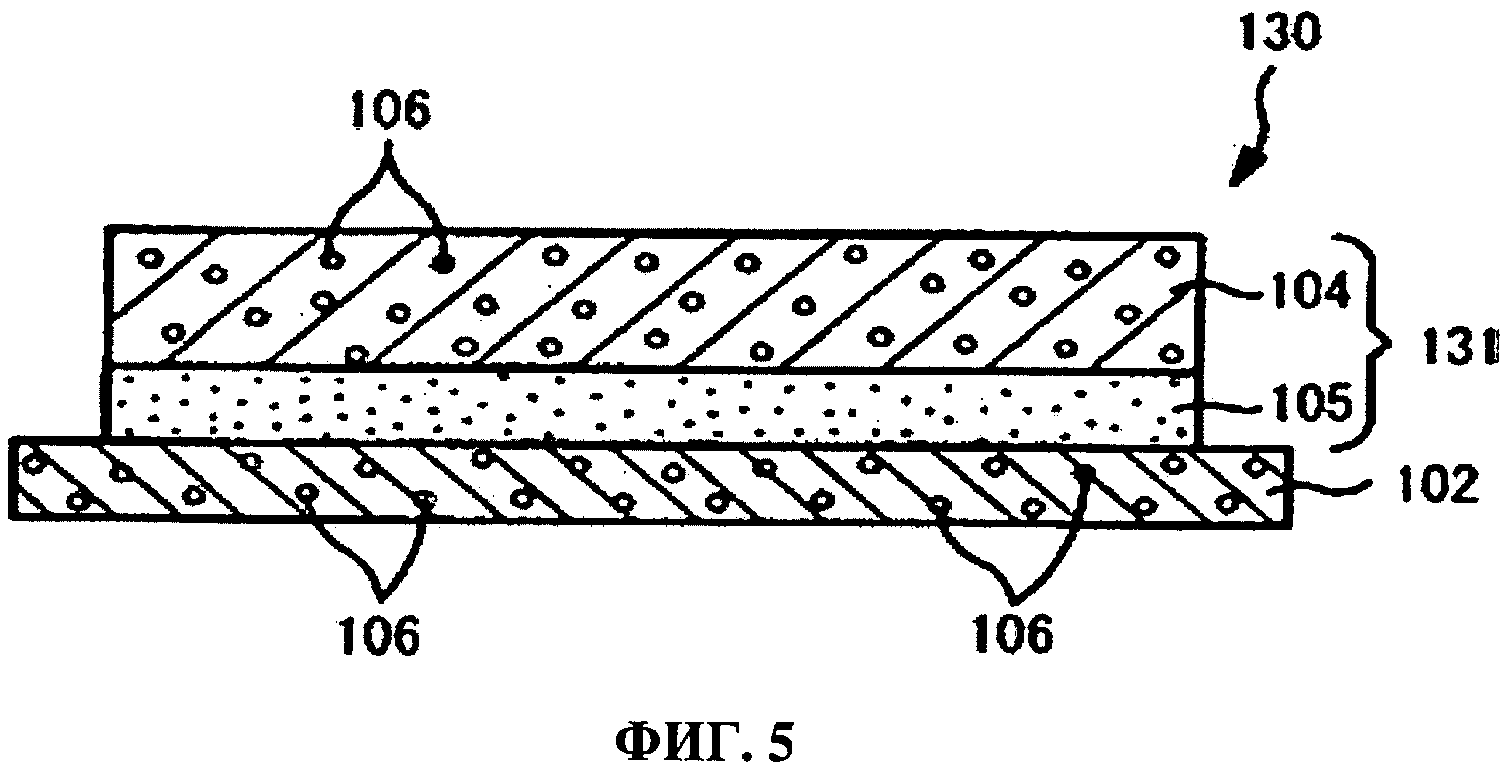

На фиг.5 показан увеличенный разрез основной части этикетки согласно третьему варианту реализации настоящего изобретения.

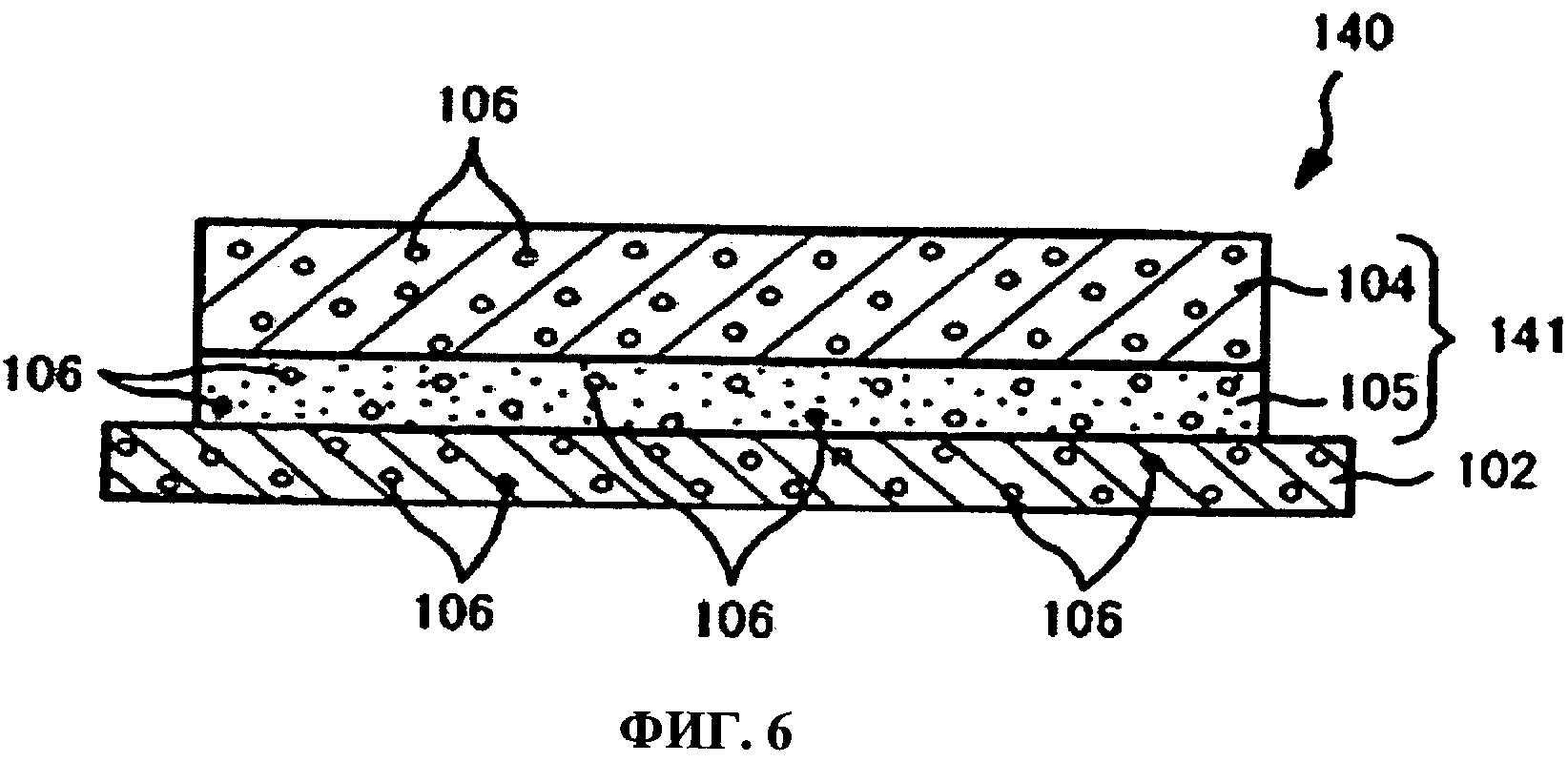

На фиг.6 показан увеличенный разрез основной части этикетки согласно четвертому варианту реализации настоящего изобретения.

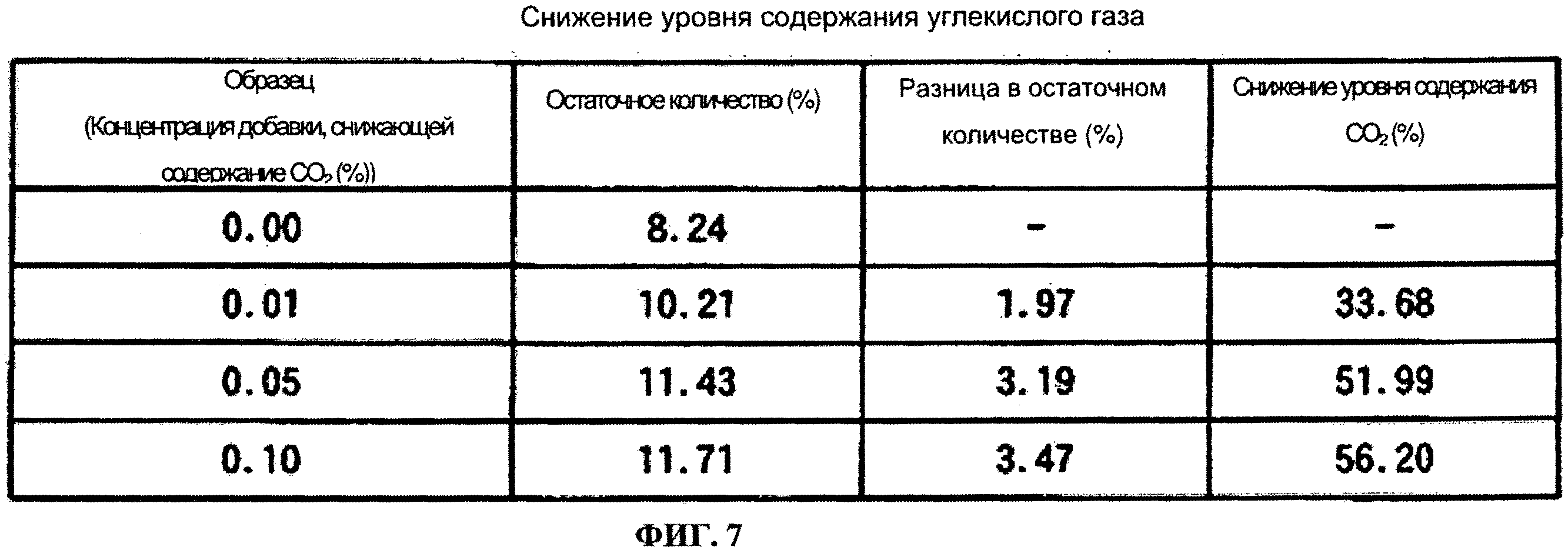

На фиг.7 показана таблица количественного снижения содержания углекислого газа, в которой приведены экспериментальные результаты, подтверждающие эффект уменьшения содержания углекислого газа за счет абсорбента углекислого газа (нанопористой снижающей содержание углекислого газа добавки, изготовляемой компанией Acteiive R&D).

На фиг.8 показан перспективный вид красящей ленты (термотрансферной красящей ленты), выполненной в качестве материала для нанесения верхнего слоя, формируемого на печатном носителе, согласно пятому варианту реализации настоящего изобретения.

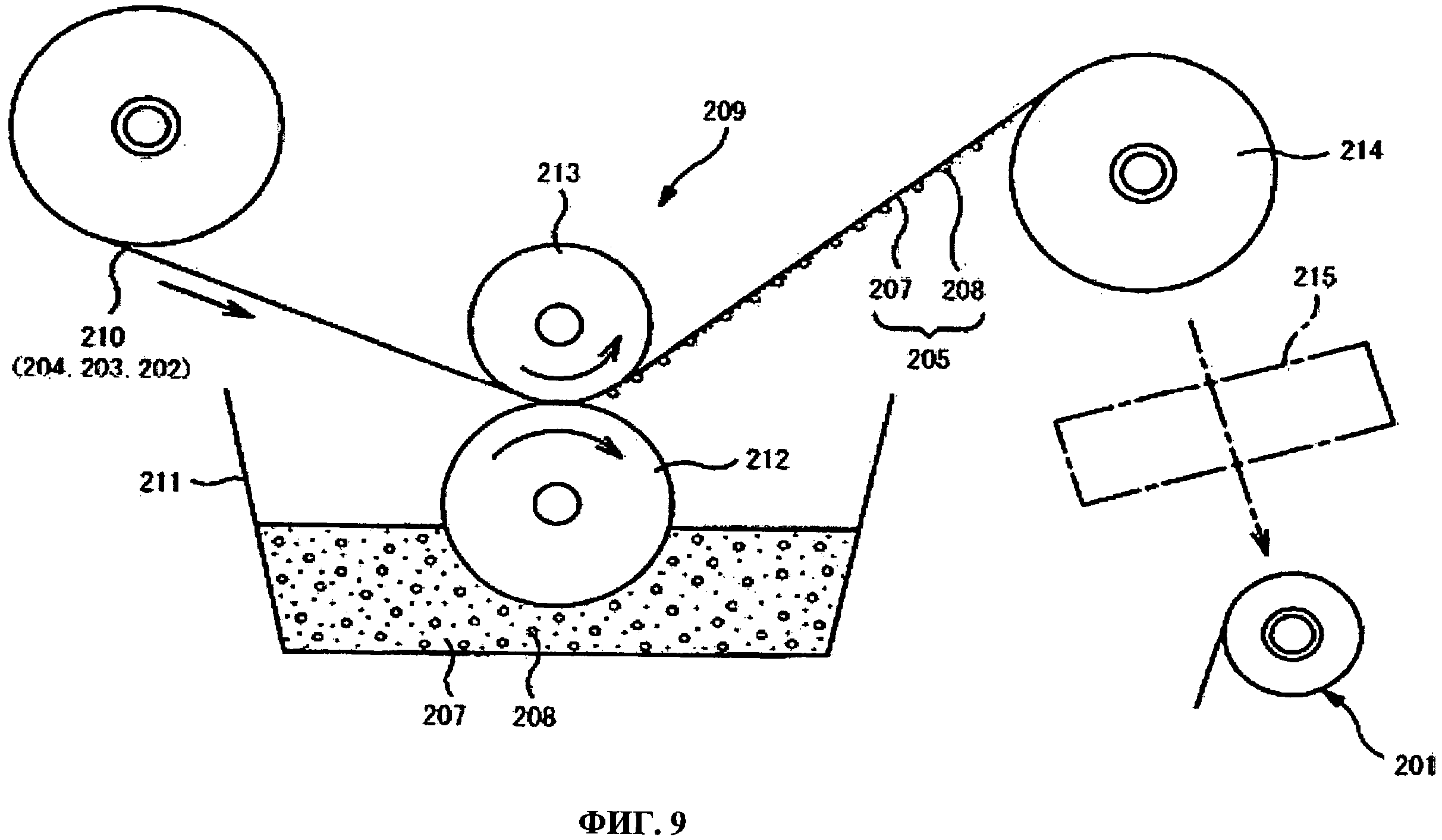

На фиг.9 схематически показан вид сбоку установки для изготовления термотрансферной красящей ленты.

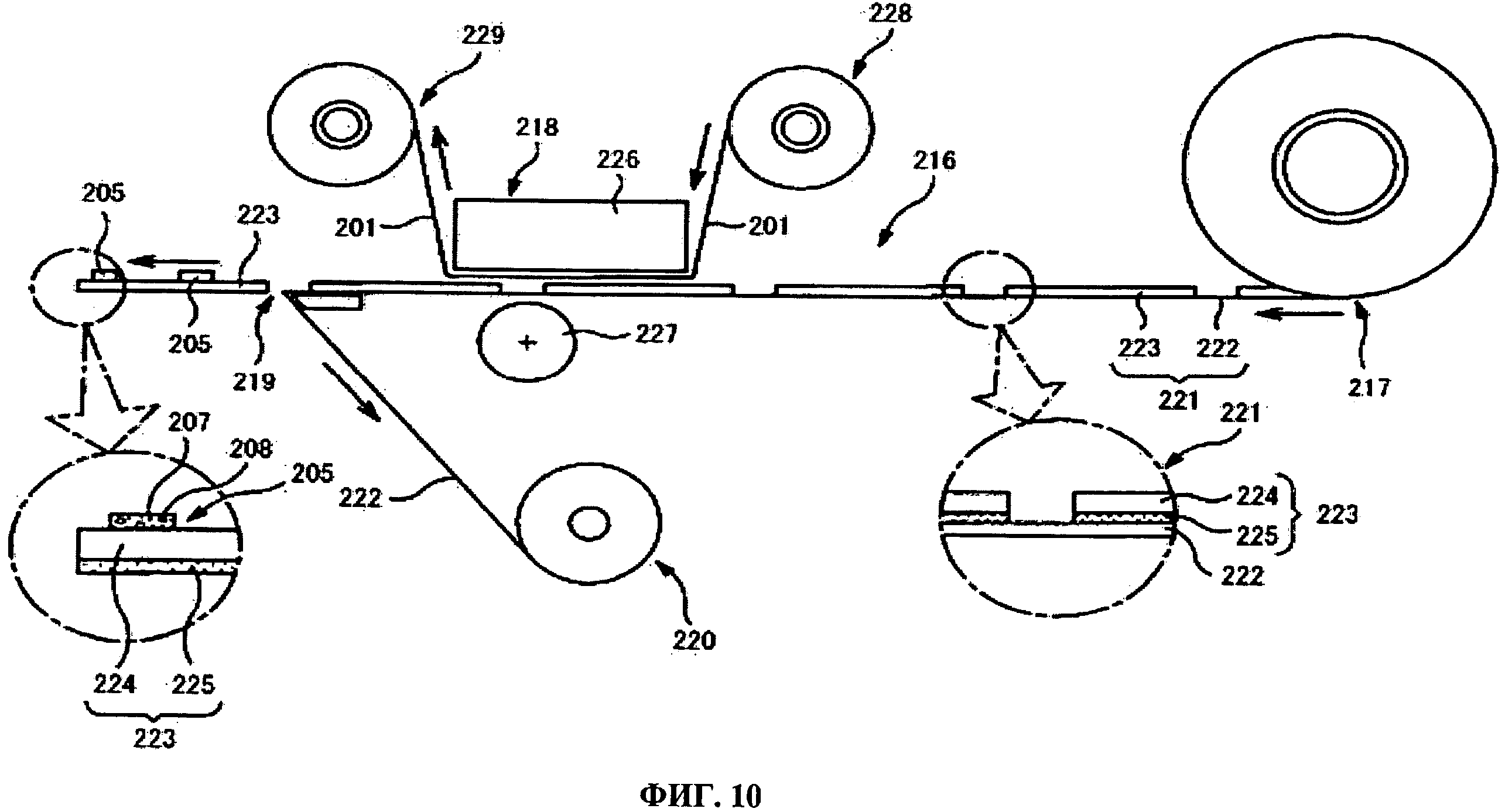

На фиг.10 схематически показан вид сбоку термопечатающего устройство, в которое загружена термотрансферная красящая лента для печати.

На фиг.11 показан объяснительный вид, показывающий положение, в котором использованная термотрансферная красящая лента сжигается в установке для сжигания отходов.

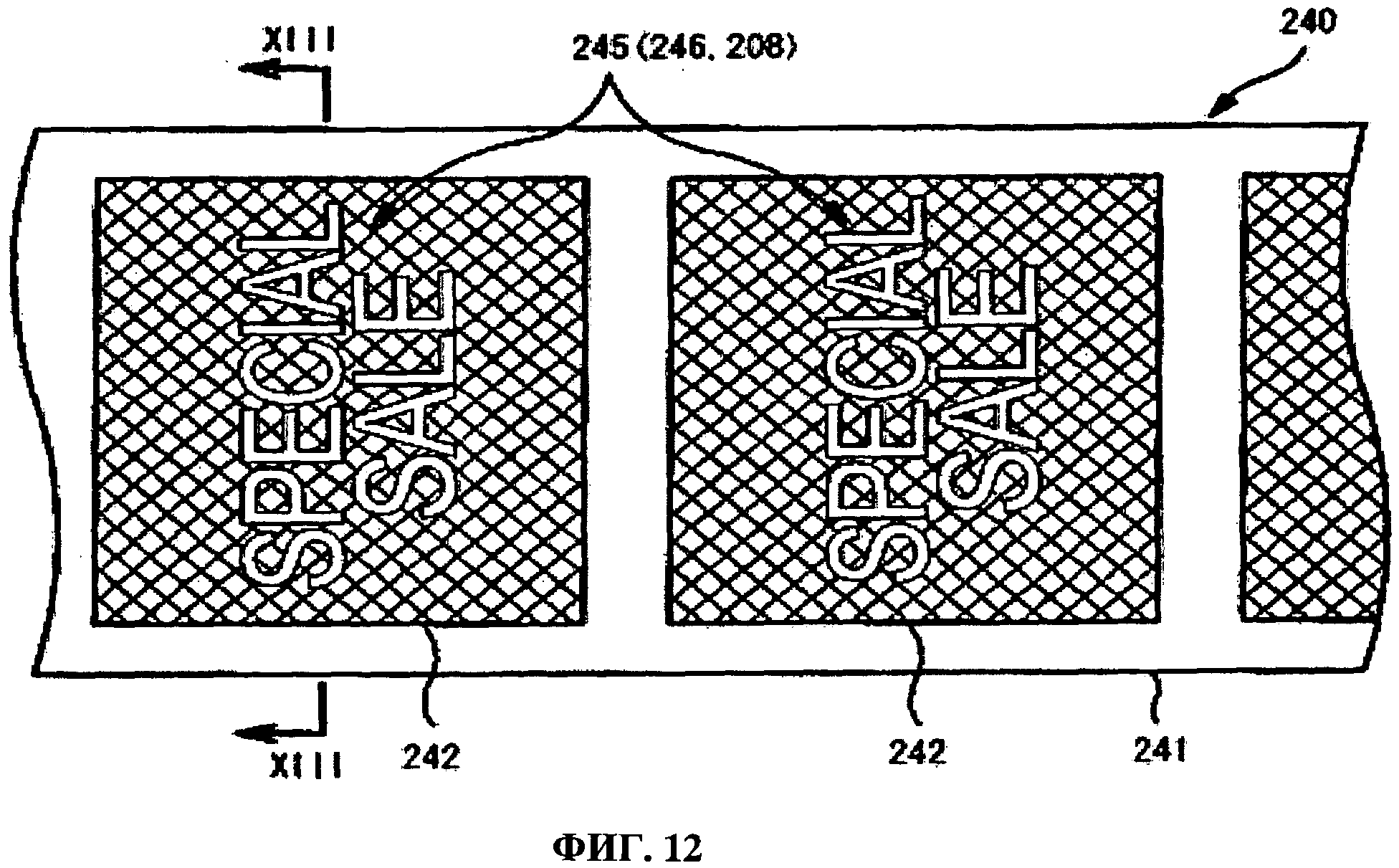

На фиг.12 показан вид сверху рекламной этикетки, в которой различные типографские краски используются в качестве материала для формирования верхнего слоя согласно шестому варианту реализации настоящего изобретения.

На фиг.13 показан разрез по линии XIII-XIII, показанной на фиг.12.

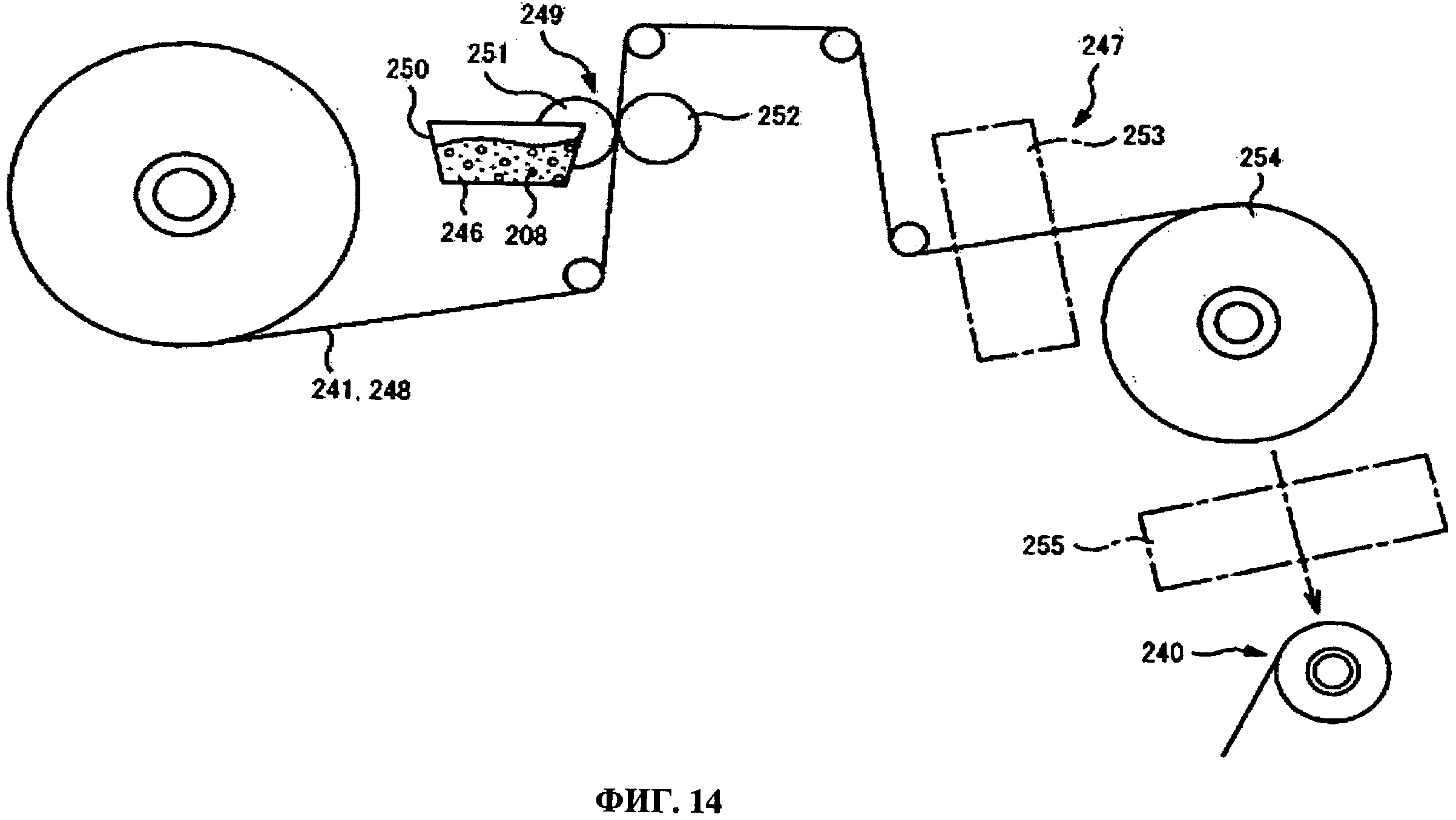

На фиг.14 схематически показан вид сбоку установки для изготовления рекламной этикетки.

На фиг.15 показан вид сверху идентифицирующей этикетки, в которой пленка для поверхностного покрытия используется в качестве материала для формирования верхнего слоя согласно седьмому варианту реализации настоящего изобретения.

На фиг.16 показан разрез по линии XVI-XVI, показанной на фиг.15.

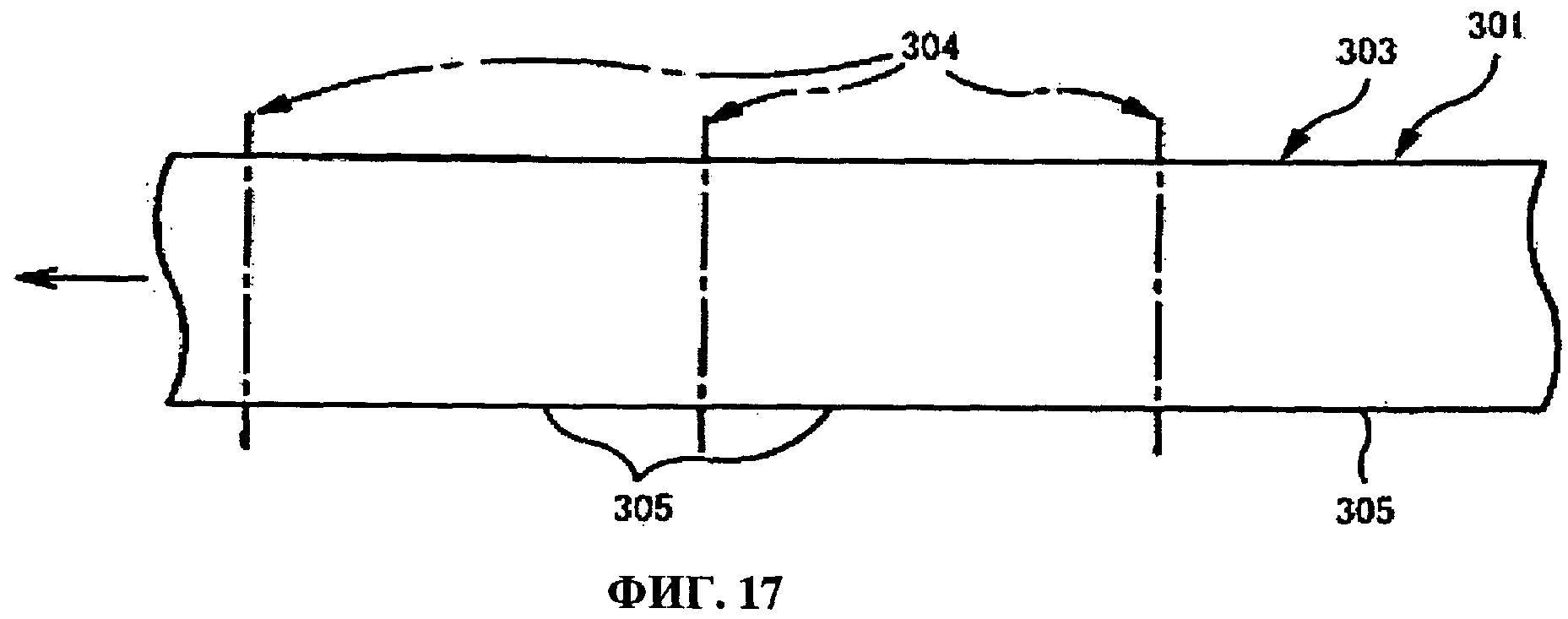

На фиг.17 показан вид сверху ярлыка, используемого в качестве информационного носителя согласно восьмому варианту реализации настоящего изобретения.

На фиг.18 схематически показан вид сбоку принтера (термопечатающего устройства), в которое загружен ярлык для печати.

На фиг.19 показан объяснительный вид, показывающий положение, в котором использованный ярлык (ярлык-стикер) сжигается в установке для сжигания отходов.

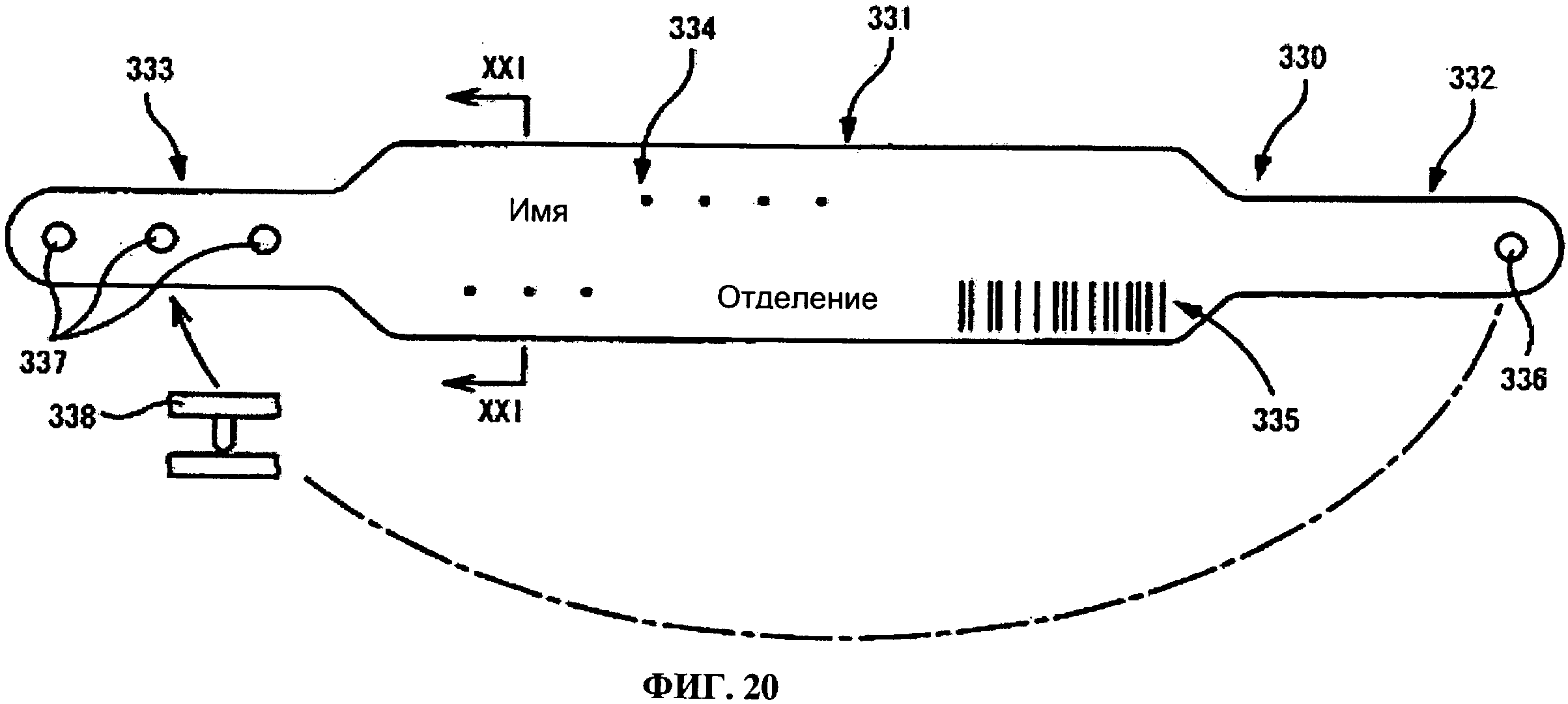

На фиг.20 показан вид сверху браслета, используемого в качестве информационного носителя согласно девятому варианту реализации настоящего изобретения.

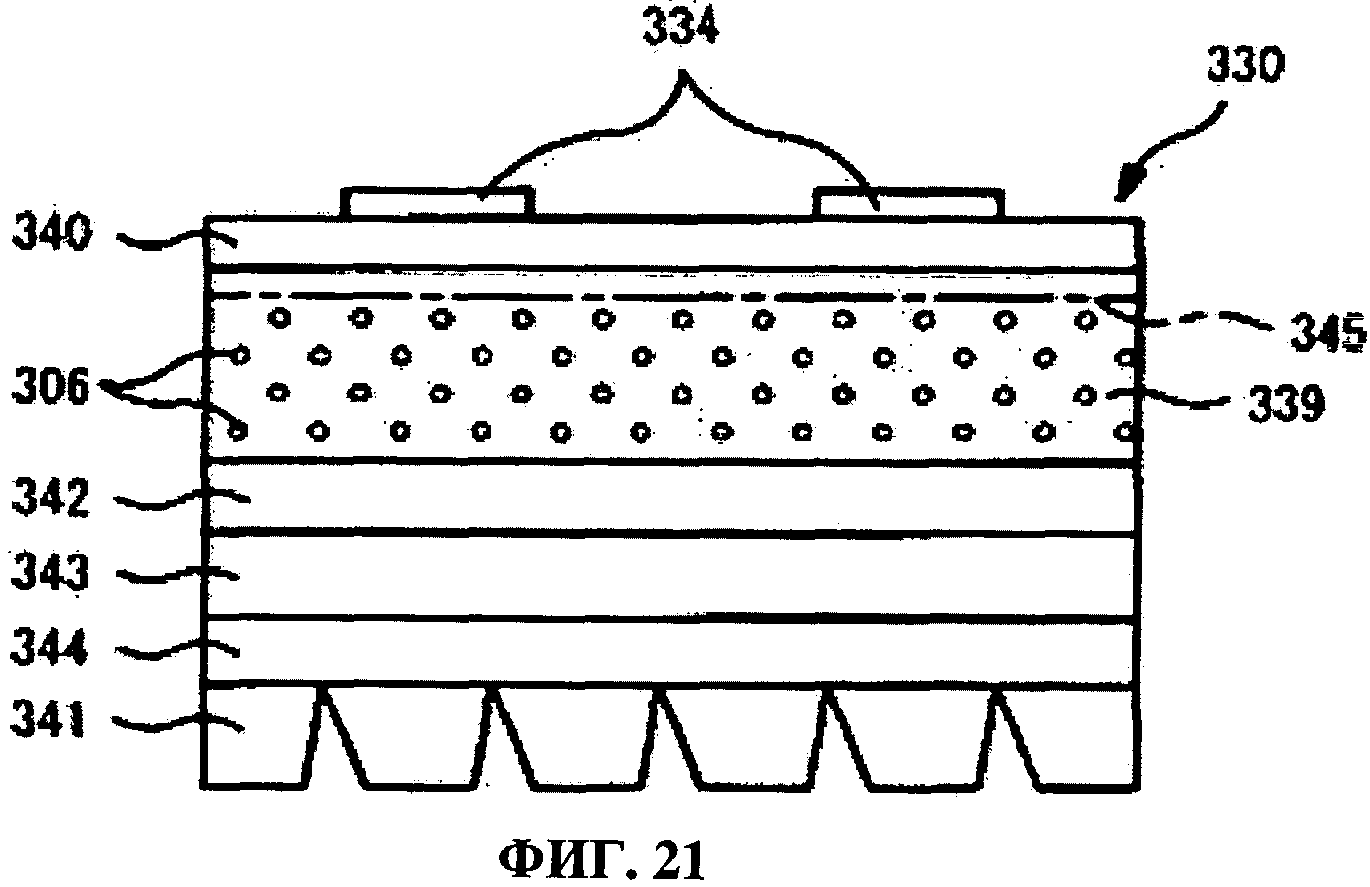

На фиг.21 показан увеличенный разрез по линии XXI-XXI, показанной на фиг.20.

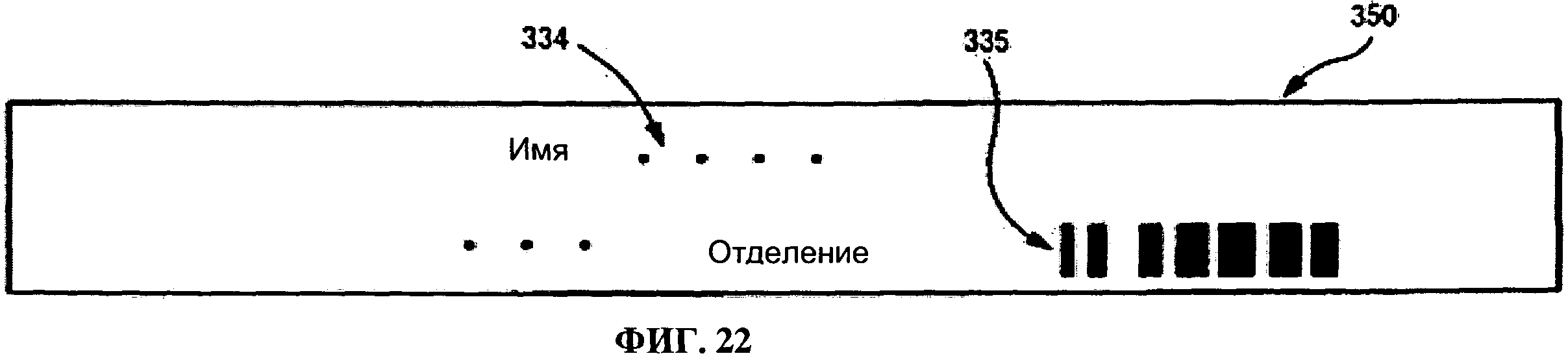

На фиг.22 показан вид сверху браслета, используемого в качестве информационного носителя согласно десятому варианту реализации настоящего изобретения.

На фиг.23 показан разрез вида сбоку браслета.

На фиг.24 показан объяснительный вид дисконтной карты, используемой в качестве информационного носителя согласно одиннадцатому варианту реализации настоящего изобретения, причем Часть (1) показывает лицевую поверхность дисконтной карты, и Часть (2) показывает заднюю поверхность дисконтной карты.

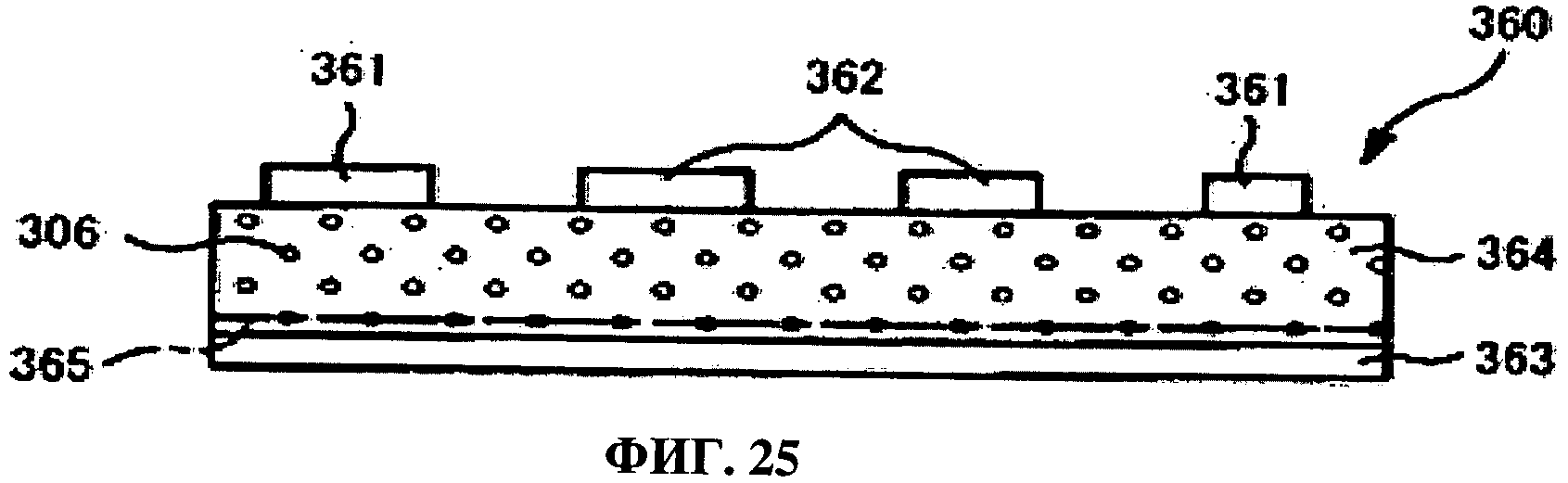

На фиг.25 показан увеличенный разрез по линии XXV-XXV, показанной на фиг.24.

На фиг.26 показан перспективный вид твердого топлива согласно двенадцатому варианту реализации настоящего изобретения.

На фиг.27 схематически показан объяснительный вид этапа изготовления твердого топлива.

На фиг.28 показан объяснительный вид положения, в котором твердое топливо сгорает в котле установки.

На фиг.29 показан вид сверху, показывающий конфигурацию браслетного фиксатора согласно тринадцатому варианту реализации настоящего изобретения.

На фиг.30 показан вид сбоку, показывающий конфигурацию браслетного фиксатора согласно тринадцатому варианту реализации настоящего изобретения.

На фиг.31 показан перспективный вид, показывающий конфигурацию браслета, с которым соединен браслетный фиксатор согласно тринадцатому варианту реализации настоящего изобретения.

На фиг.32 показан вид сбоку, показывающий положение, в котором выступ, выполненный в охватываемой части браслетного фиксатора согласно тринадцатому варианту реализации настоящего изобретения, вставлен в отверстие для выступа, выполненное в охватывающей части, для фиксации браслета.

На фиг.33 показан объяснительный вид, показывающий положение, в котором браслетный фиксатор согласно тринадцатому варианту реализации настоящего изобретения после использования сжигается в установке для сжигания отходов.

На фиг.34 показана таблица количественного снижения содержания углекислого газа, в которой приведены экспериментальные результаты, подтверждающие эффект уменьшения содержания углекислого газа за счет абсорбента углекислого газа (нанопористой снижающей содержание углекислого газа добавки, изготовляемой компанией Acteiive R&D).

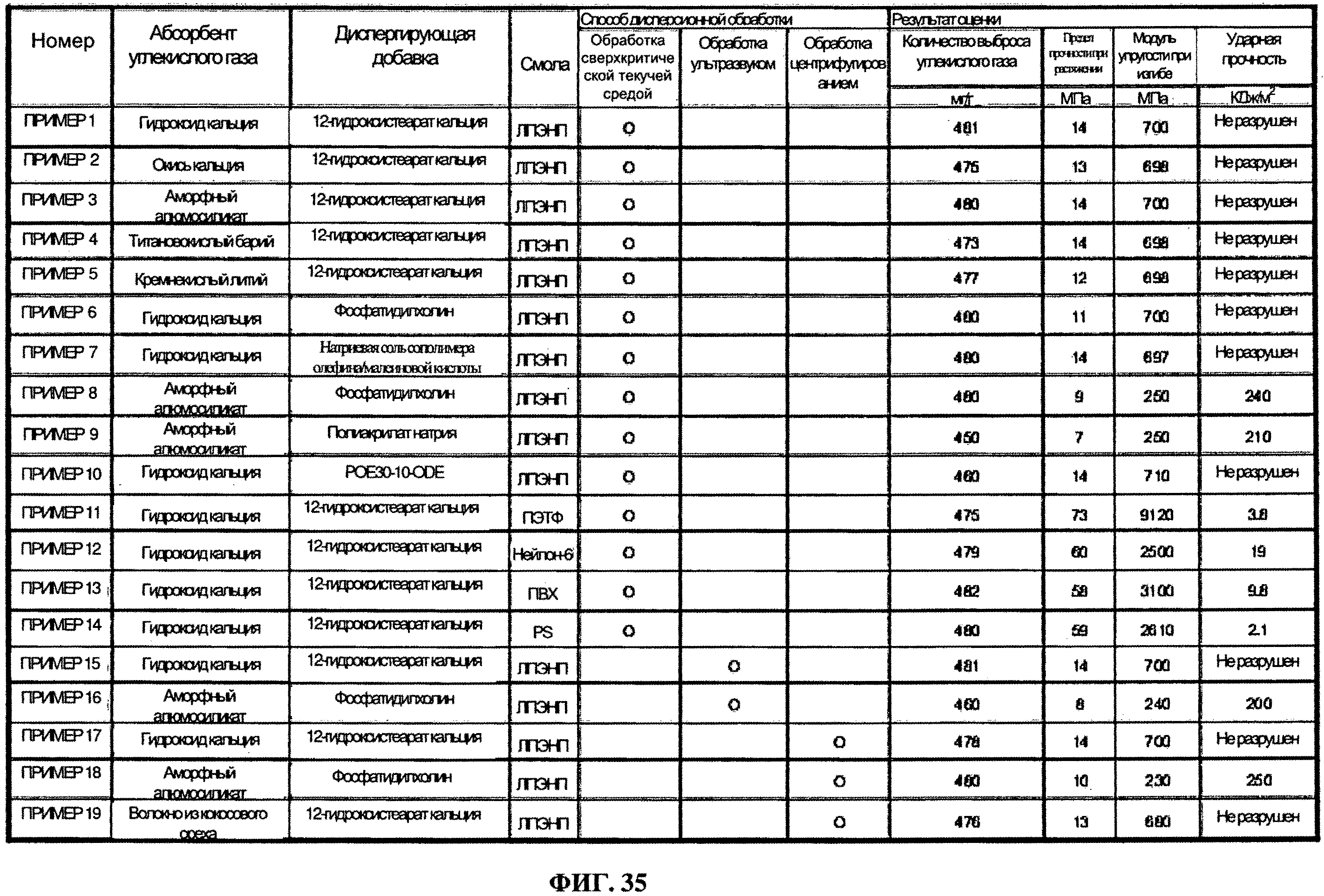

На фиг.35 показаны оценочные результаты на основании Примеров изготовления абсорбента углекислого газа согласно настоящему изобретению.

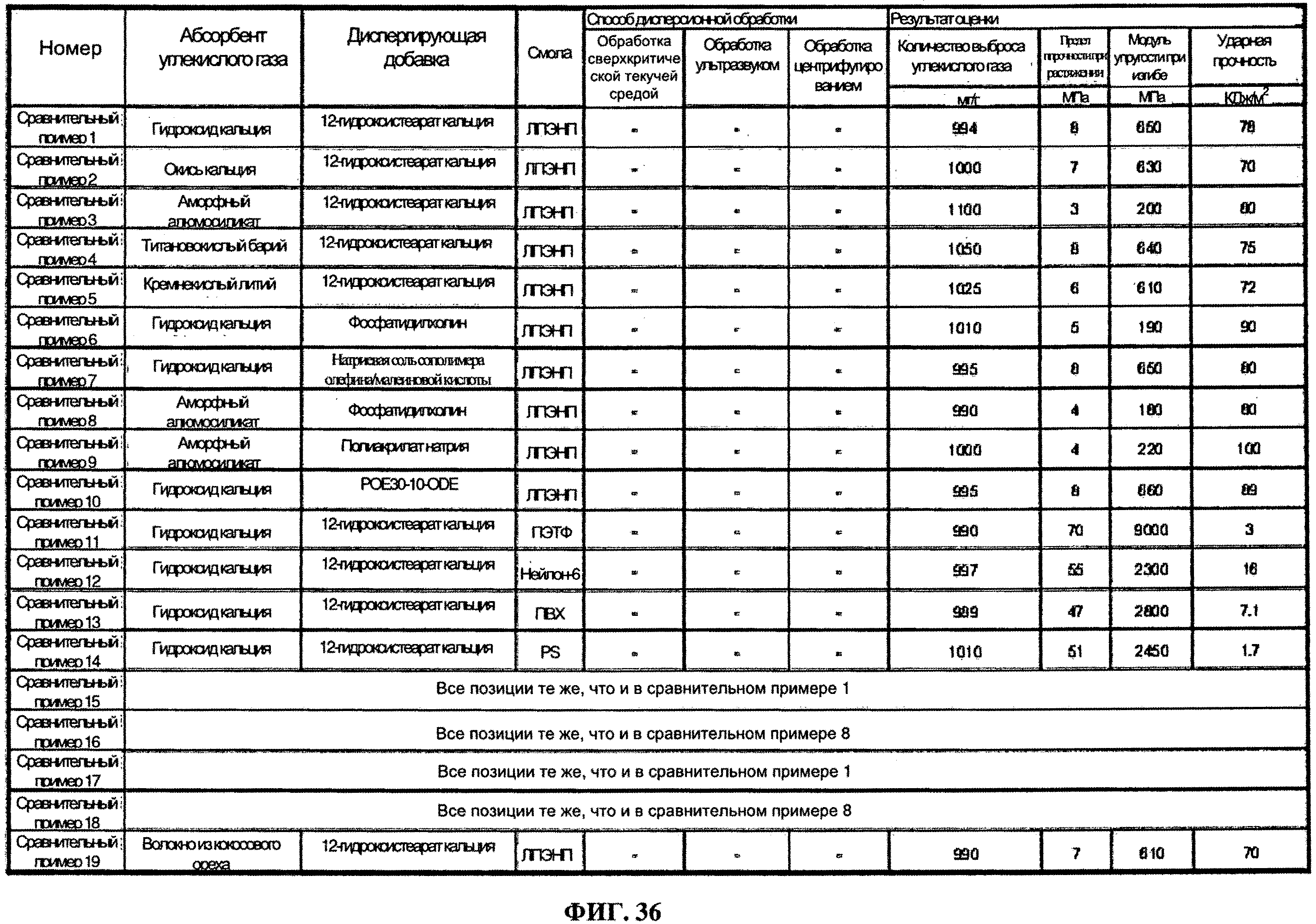

На фиг.36 показаны оценочные результаты для известных составов смол.

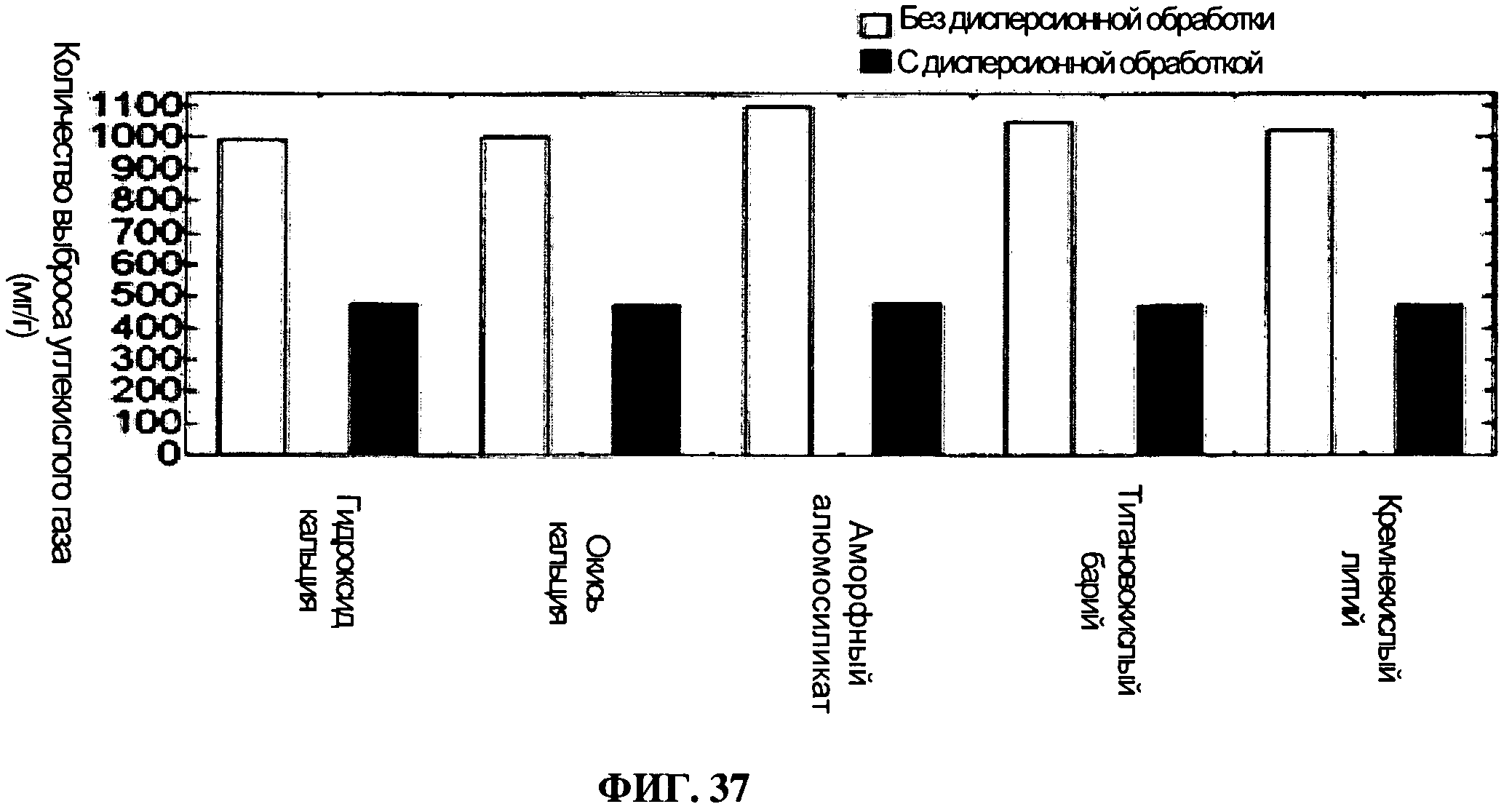

На фиг.37 показана диаграмма сравнения количества выброса углекислого газа в Примерах изготовления с количеством выброса углекислого газа в сравнительных Примерах изготовления в зависимости от типов абсорбентов углекислого газа.

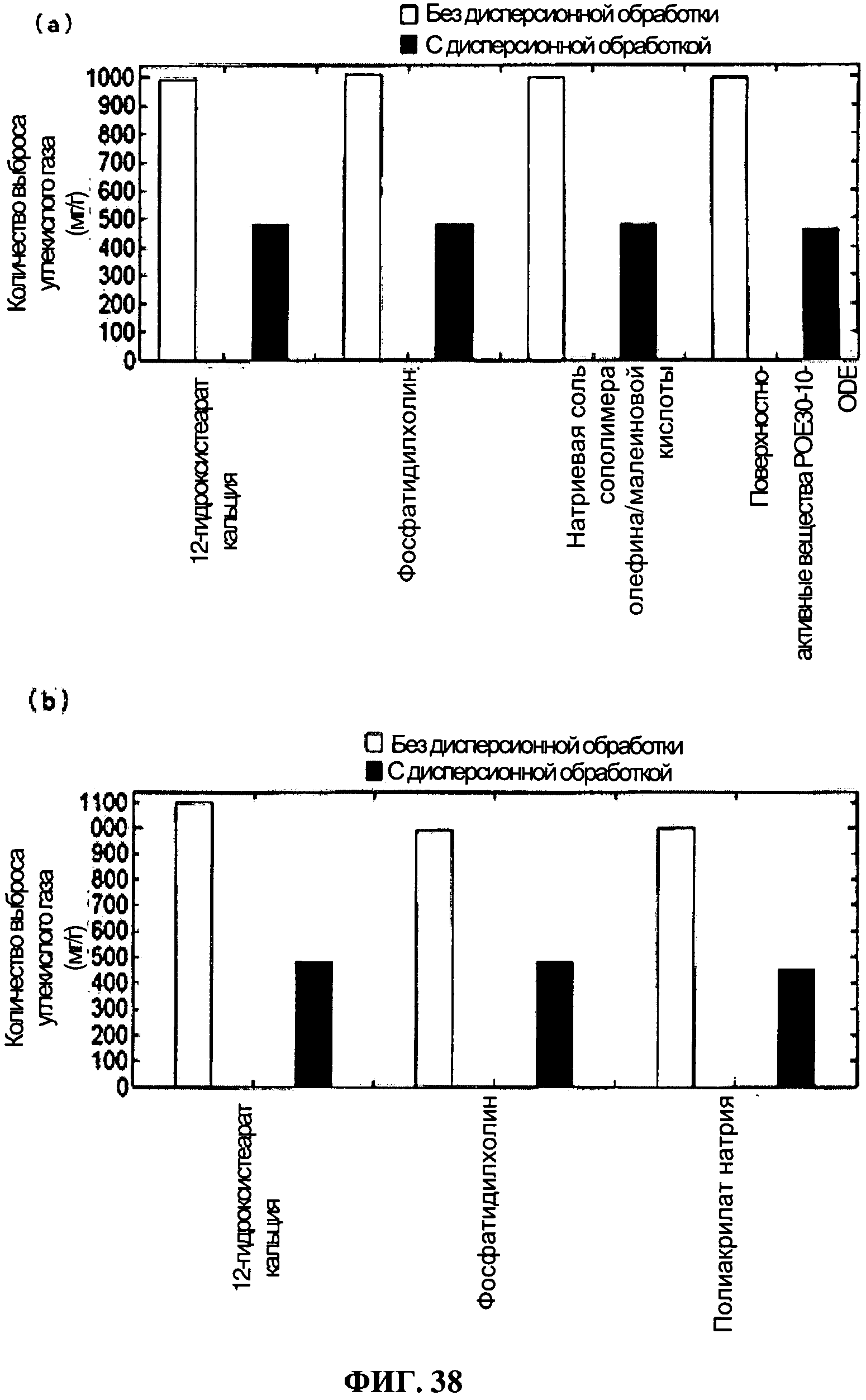

На фиг.38 показано сравнение количества выброса углекислого газа в Примерах изготовления с количеством выброса углекислого газа в сравнительных Примерах изготовления в зависимости от типов диспергирующих добавок.

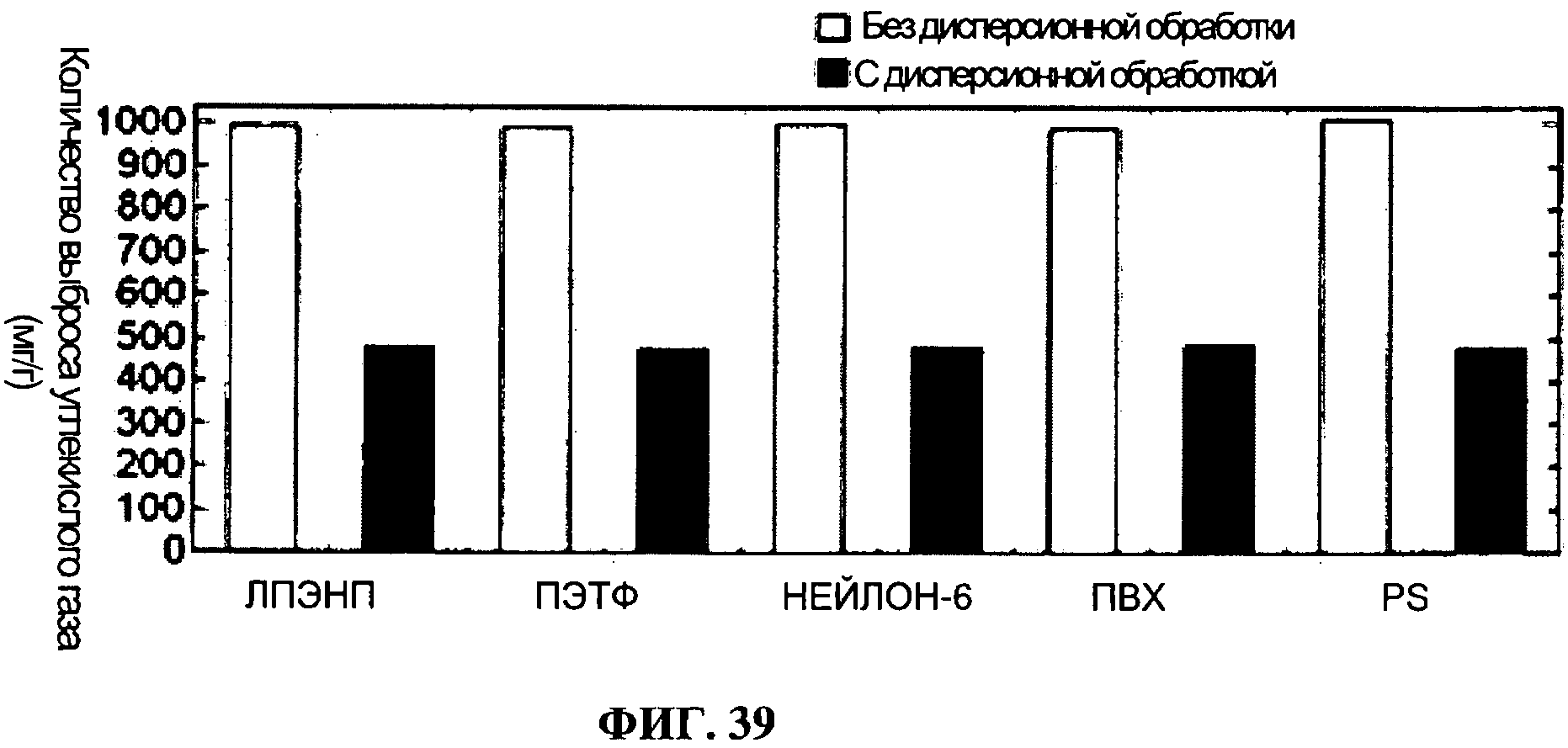

На фиг.39 показано количества выброса углекислого газа в Примерах изготовления с количеством выброса углекислого газа в сравнительных Примерах изготовления в зависимости от типов смол.

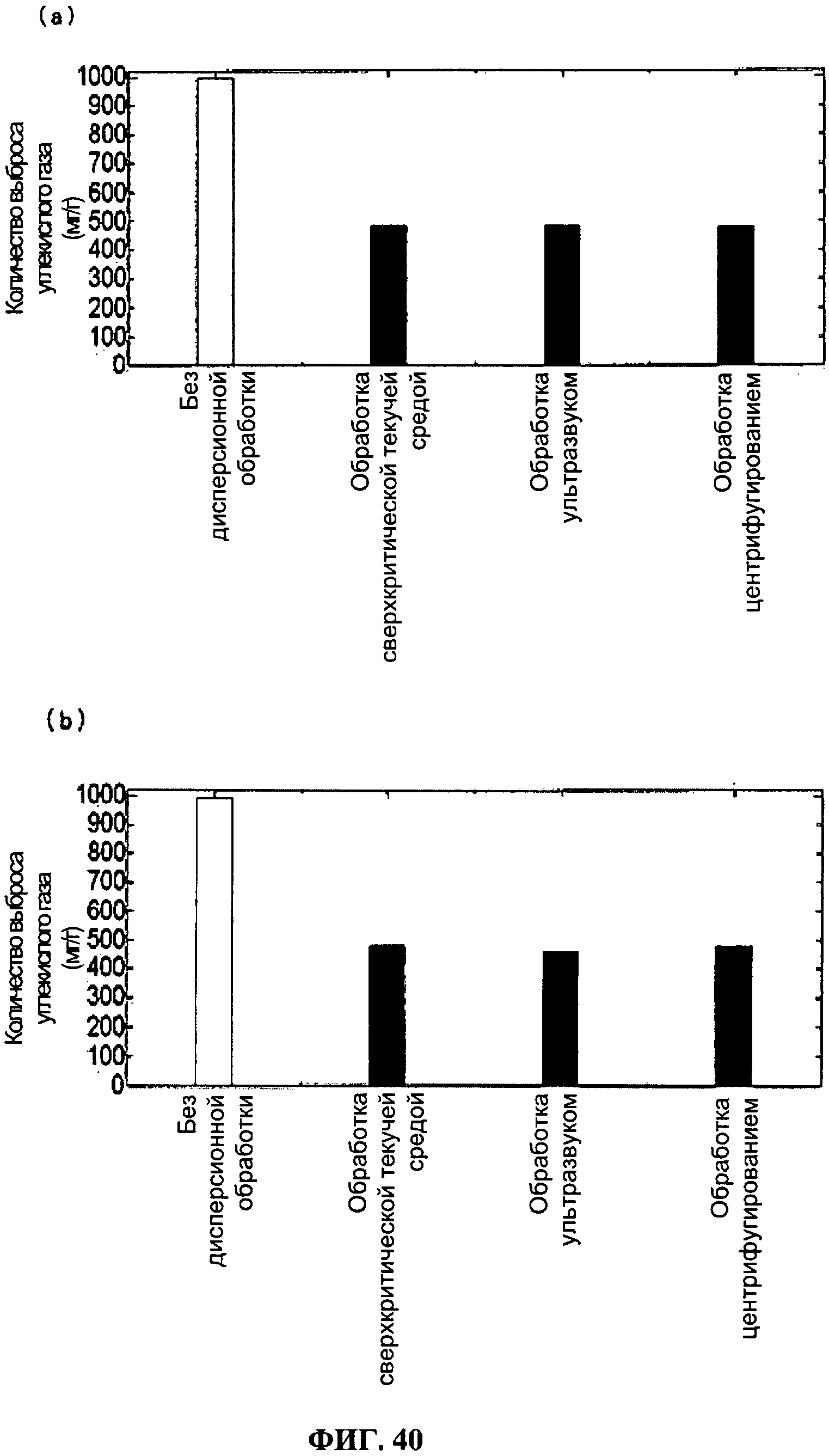

На фиг.40 показано сравнение количества выброса углекислого газа в зависимости от способов дисперсионной обработки.

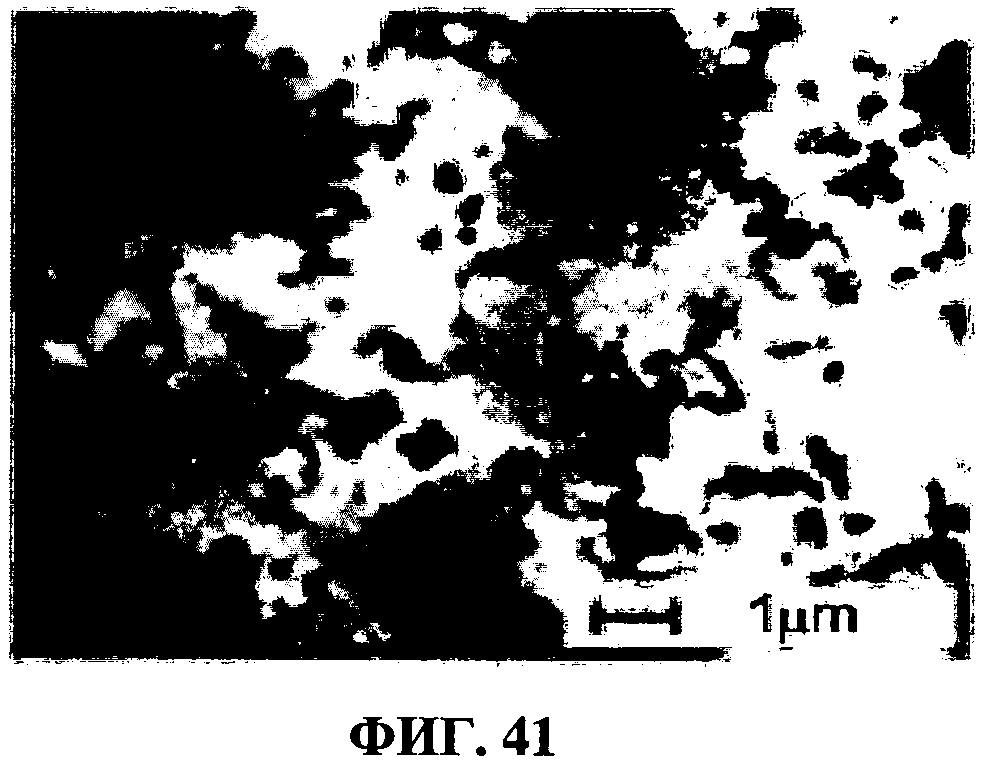

На фиг.41 показана фотография, выполненная с использованием трансмиссионного электронного микроскопа, показывающая дисперсность абсорбента углекислого газа в диспергирующей добавке в случае, если дисперсионная обработка не выполнялась.

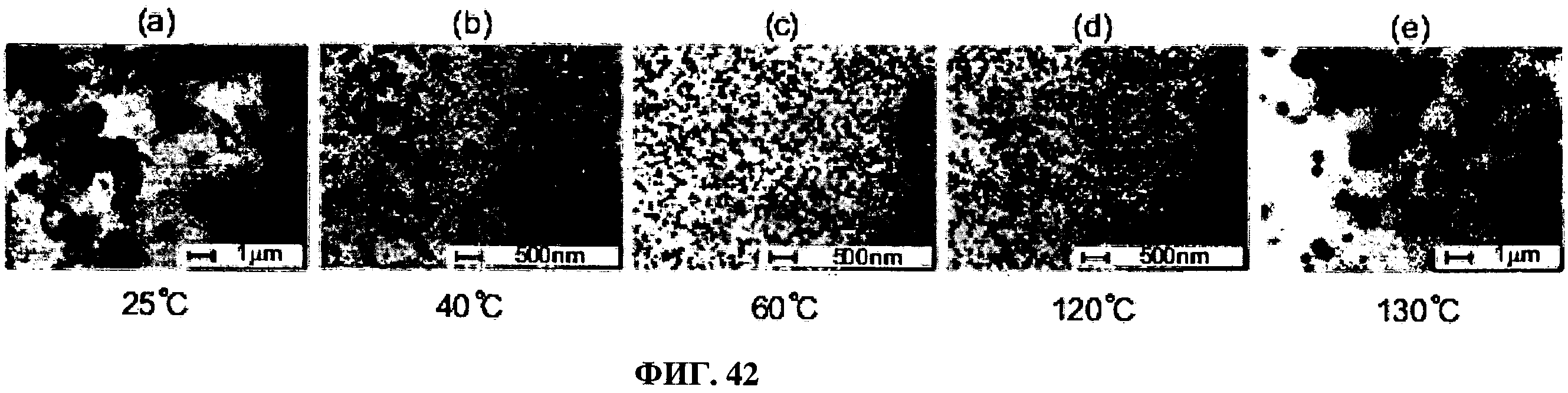

На фиг.42 показана фотография, выполненная с использованием трансмиссионного электронного микроскопа, показывающая дисперсность абсорбента углекислого газа в диспергирующей добавке в случае выполнения обработки сверхкритической текучей средой.

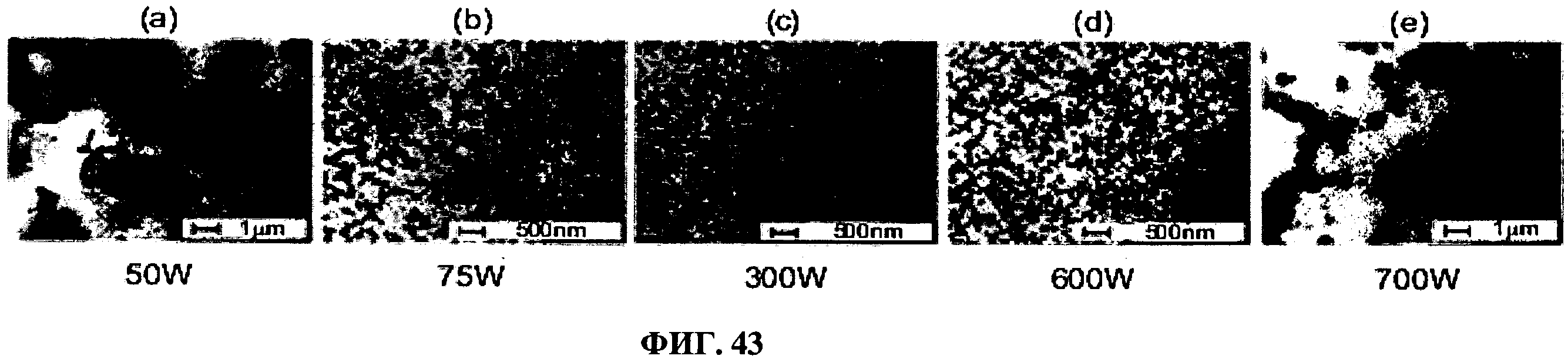

На фиг.43 показана фотография, выполненная с использованием трансмиссионного электронного микроскопа, показывающая дисперсность абсорбента углекислого газа в диспергирующей добавке в случае выполнения обработки ультразвуком.

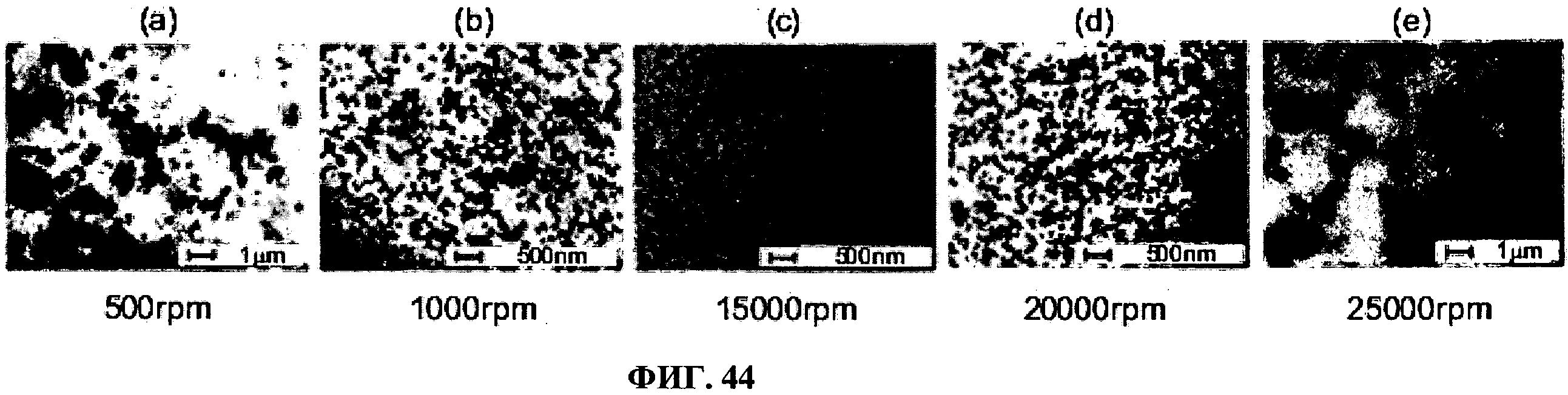

На фиг.44 показана фотография, выполненная с использованием трансмиссионного электронного микроскопа, показывающая дисперсность абсорбента углекислого газа в диспергирующей добавке в случае выполнения обработки центрифугированием.

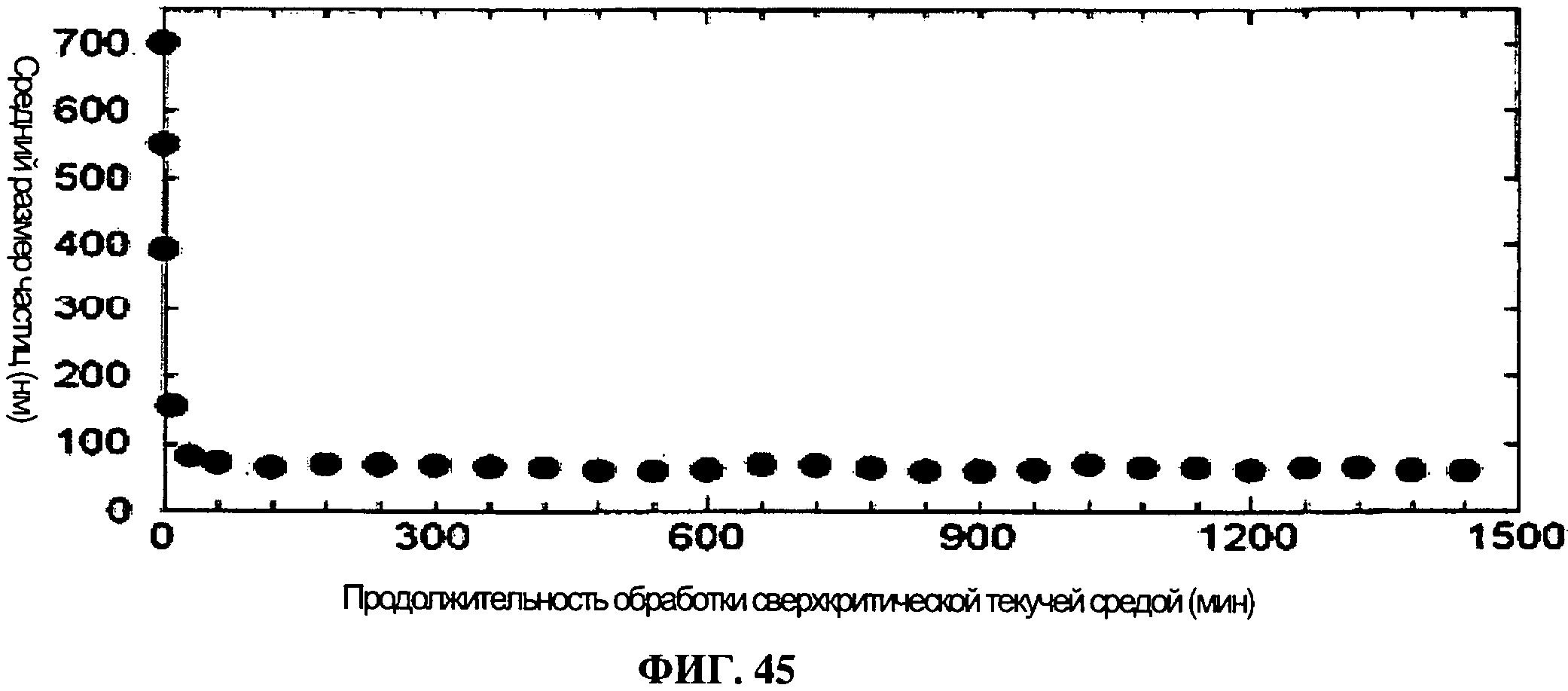

На фиг.45 показана зависимость между продолжительностью воздействия и средним размером частиц абсорбента углекислого газа при обработке сверхкритической текучей средой.

На фиг.46 показана зависимость между продолжительностью обработки и средним размером частиц абсорбента углекислого газа при обработке ультразвуком.

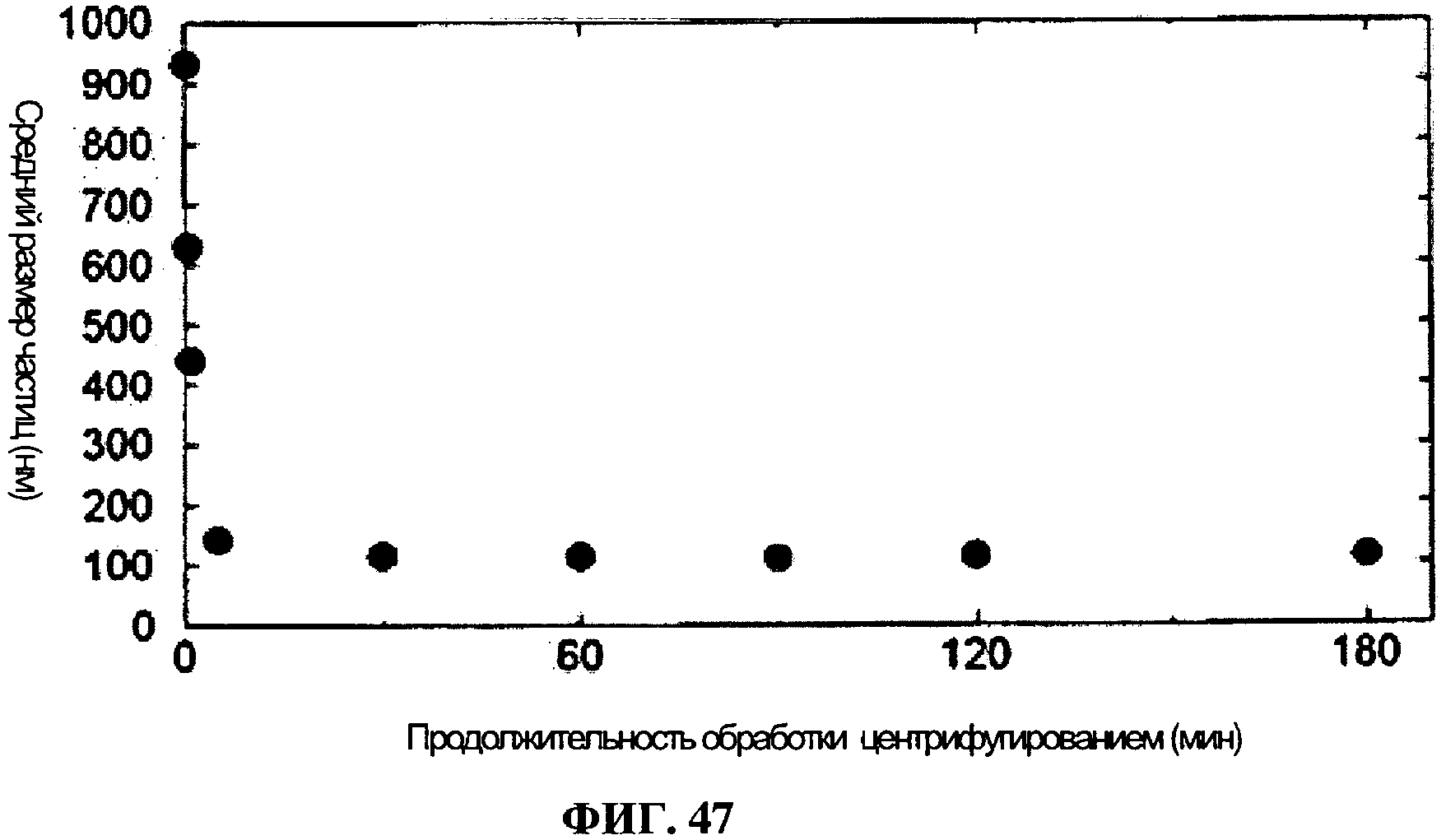

На фиг.47 показана зависимость между продолжительностью центрифугирования и средним размером частиц абсорбента углекислого газа при обработке центрифугированием.

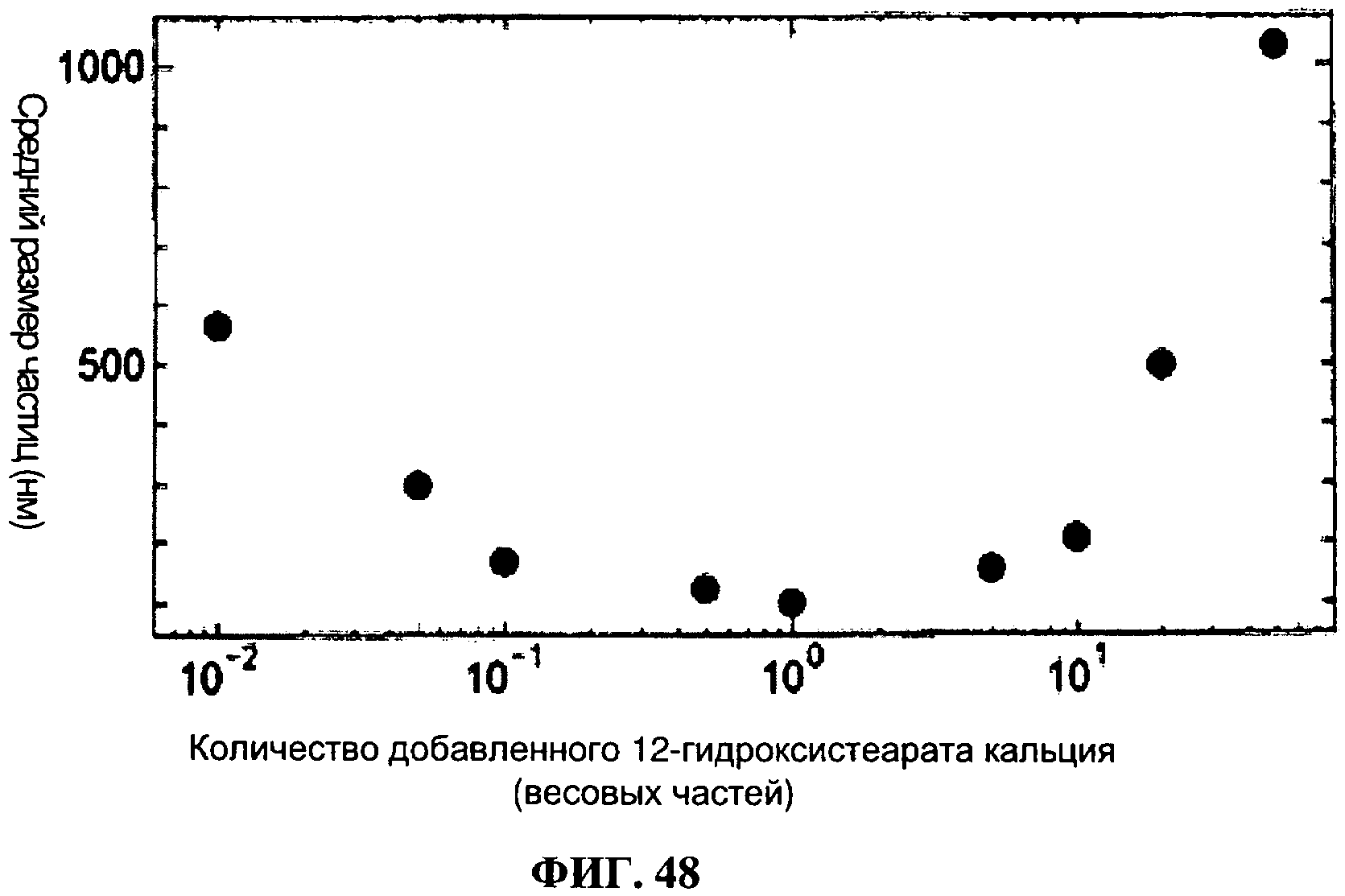

На фиг.48 показана зависимость между количеством перемешанной диспергирующей добавки и средним размером частиц абсорбента углекислого газа.

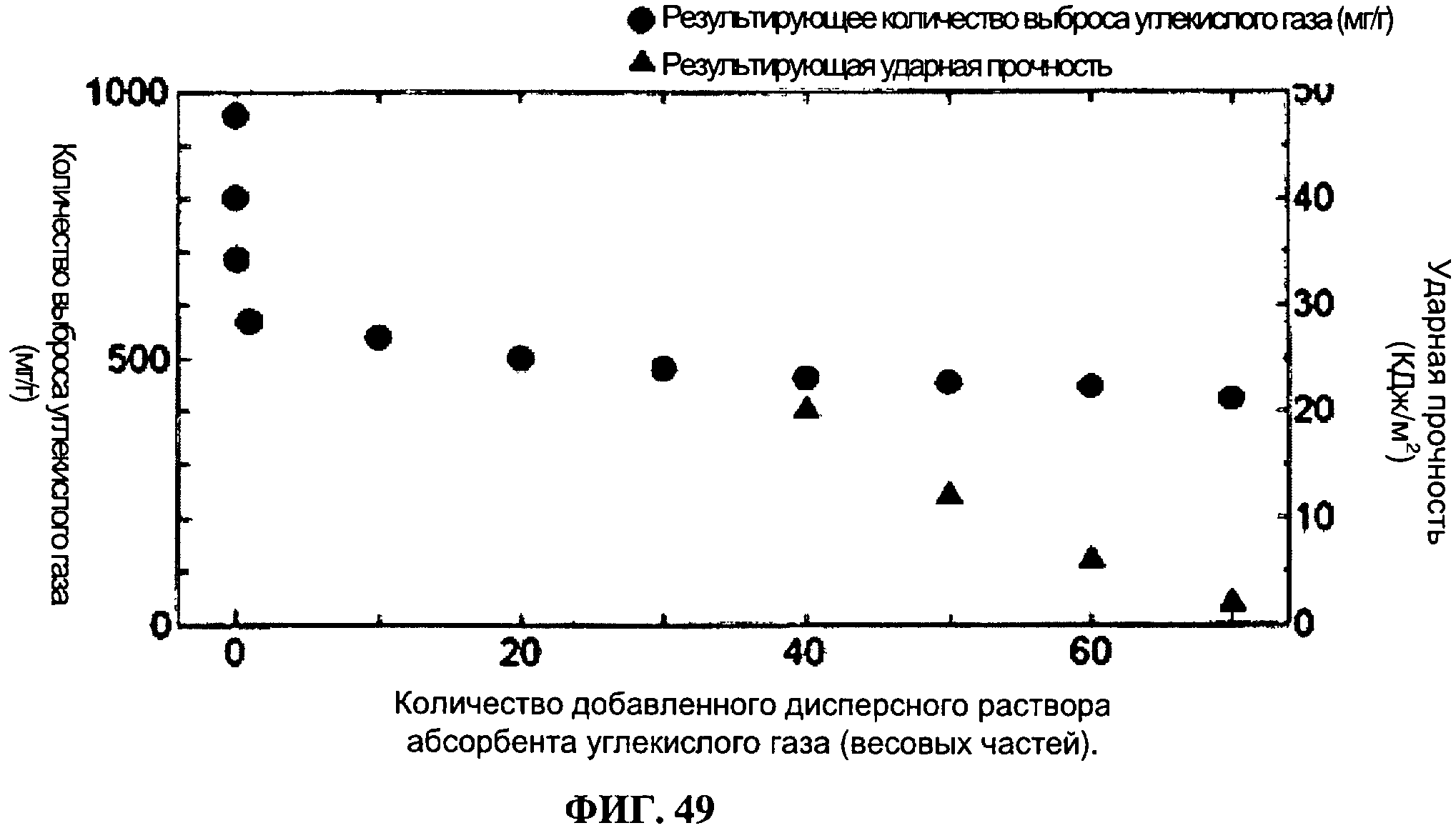

На фиг.49 показана зависимость между количеством перемешанного дисперсного раствора абсорбента углекислого газа, а также количеством выброса углекислого газа и ударной прочностью.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

С ПЕРВОГО ПО ЧЕТВЕРТЫЙ ВАРИАНТЫ РЕАЛИЗАЦИИ

Согласно настоящему изобретению, в связи с тем, что абсорбент углекислого газа добавлен в или нанесен на материал, такой как подложка этикетки, клеевой слой или подклеечная бумага, предложена этикетка, в которой абсорбент углекислого газа может абсорбировать углекислый газ не только во время сжигания одной только этикетки, но также и во время сжигания этикетки вместе с различными объектами оклеивания, используемыми с указанной этикеткой, и таким образом способствовать снижению содержания углекислого газа, а также предложен способ снижения содержания углекислого газа с использованием указанной этикетки.

Ниже в соответствии с фиг.1-3 описаны этикетка 101 согласно первому варианту реализации настоящего изобретения и способ снижения содержания углекислого газа с использованием указанной этикетки.

На фиг.1 показан вид сверху этикетки, выполненной в форме непрерывной этикеточной ленты, и на фиг.2 показан увеличенный разрез по линии II-II, показанной на фиг.1.

Этикетка 101 содержит ленточную подклеечную бумагу 102, и множество этикеточных стикеров 103, временно соединенных с подклеечной бумагой 102.

Подклеечная бумага 102 может быть, например, пергаминовой бумагой. Подклеечная бумага 120 содержит слой антиадгезионного агента, размещенный на ее поверхности, и может временно соединять каждый из этикеточных стикеров 103 с указанной поверхностью.

Этикеточный стикер 103 имеет этикеточную подложку 104 и клеевой слой 105, нанесенный на заднюю поверхность этикеточной подложки 104.

Клеевой слой 105 может быть клеевым слоем любого типа, например, эмульсионного типа, растворимого типа или термоплавкого типа, к которому на этапе изготовления этикетки 101 добавлен абсорбент 106 углекислого газа.

Предпочтительно абсорбент 106 углекислого газа является, например, неорганическим абсорбентом углекислого газа в виде частиц нанометровых размером (1 нм=10-9 м), и распределен равномерно по всему клеевому слою 105. Например, размер его частиц может составлять по меньшей мере меньше 1 мкм, более предпочтительно примерно 10-100 нм.

В качестве абсорбента 106 углекислого газа в виде частиц манометровых размеров может быть использована, например, нанопористая снижающая содержание углекислого газа добавка, изготовляемая компанией Acteiive R&D.

Этикетка 101, имеющая такую структуру, выполняет заданную репрезентативную функцию, функцию безопасности или подобную функцию, путем освобождения этикеточного стикера 103 после печати, в случае необходимости, от подклеечной бумаги 102 и приклеивания указанного этикеточного стикера 103 к любому объекту оклеивания.

На фиг.3 показан пример использования этикеточного стикера в качестве, например, утилизационной этикетки. Вид (1) на фиг.3 показывает мешок с отходами, на который наклеен этикеточный стикер, и вид (2) на фиг.3 показывает пример процедуры сжигания мешка с отходами в установке для сжигания отходов.

Как показано на виде (2) на фиг.3, при сжигании этикеточного стикера 103 вместе с мешком 107 и отходами 108 во время утилизации путем сжигания с использованием горелки 110 в установке 109 для сжигания отходов во время горения за счет нагревания вырабатывается углекислый газ (газ CO2), который поглощается абсорбентом 106 углекислого газа, и таким образом углекислый газ, образовавшийся при сжигании мешка 107, отходов 108 и этикеточного стикера 103, поглощается частью абсорбента 106 углекислого газа.

В частности, поскольку абсорбент 106 углекислого газа представляет собой частицы нанометровых размеров (например, до примерно 10-100 нм) и также является равномерно распределенным, он может эффективно поглощать углекислый газ.

Также в случае, если этикеточный стикер 103 не используется для мешка 107 с отходами, но приклеен к упаковочной коробке, упаковочному мешку (не показаны) или тому подобному для коммерческих товаров в качестве ярлыка-ценника или указательного ярлыка в целом для коммерческих товаров, и сожжен, и утилизован, функция эффективного поглощения углекислого газа абсорбентом 106 углекислого газа может быть ожидаемой, как в описанном выше случае.

Согласно настоящему изобретению абсорбент 106 углекислого газа может быть добавлен к любому слою или нанесен на него. Таким образом, абсорбент 106 углекислого газа может быть добавлен по меньшей мере к любому из подложки 104 этикетки, клеевому слою 105 и подклеечной бумаге 102 или нанесен на по меньшей мере любой из указанных слоев.

Например, на фиг.4 показан увеличенный разрез основной части этикетки согласно второму варианту реализации настоящего изобретения. Этикеточный стикер 121 этикетки 120 в дополнение к этикеточной подложке 104 и клеевому слою 105 содержит слой 122 абсорбента углекислого газа, расположенный между ними.

Слой 122 абсорбента углекислого газа выполнен в форме пленки, в которой равномерно распределен абсорбент 106 углекислого газа, и также в случае необходимости между слоем 122 и этикеточной подложкой 104 может быть размещен связывающий клеевой слой 123.

При сжигании этикетка 120 с такой структурой также может абсорбировать углекислый газ, как и в случае этикетки 101 (показанной на фиг.1 и 2).

На фиг.5 показан увеличенный разрез основной части этикетки согласно третьему варианту реализации настоящего изобретения, согласно которому этикетка 130 содержит подклеечную бумагу 102, к которой добавлен абсорбент 106 углекислого газа, и ее этикеточный стикер 131 также содержит этикеточную подложку 104, к которой добавлен абсорбент 106 углекислого газа.

При сжигании этикетка 130 с такой структурой также может абсорбировать углекислый газ, как и в случаях этикеток 101 (показанной на фиг.1 и 2) и 120 (показанной на фиг.4).

На фиг.6 показан увеличенный разрез основной части этикетки согласно четвертому варианту реализации настоящего изобретения, согласно которому этикетка 140 содержит подклеечную бумагу 102, к которой добавлен абсорбент 106 углекислого газа, причем этикеточный стикер 141 этикетки 140 также содержит этикеточную подложку 104 и клеевой слой 105, к которым добавлен абсорбент 106 углекислого газа.

Поскольку этикетка 140, имеющая такую конфигурацию, также может абсорбировать углекислый газ при сгорании, как и в случаях этикетки 101 (показанной на фиг.1 и 2), этикетки 120 (показанной на фиг.4) и этикетки 130 (показанной на фиг.5), и абсорбент 106 углекислого газа добавлен ко всем слоям этикетки 140, указанная этикетка 140 может обеспечивать даже максимальный эффект поглощения углекислого газа при ее использовании в любом способе.

Следует отметить, что настоящее изобретение может быть применено к этикетке или стикеру, имеющему композитную многослойную структуру, которая, в дополнение к подклеечной бумаге 102, клеевому слою 103 и этикеточной подложке 104, содержит другой промежуточный слой или дополнительный слой в качестве подложки или клеевого слоя этикетки.

На фиг.7 показана таблица, отражающая количественное снижение содержания углекислого газа на основании результатов эксперимента для подтверждения эффекта уменьшения содержания углекислого газа за счет поглощения абсорбентом (нанопористой снижающей содержание углекислого газа добавкой, изготовляемой компанией Acteiive R&D).

В качестве экспериментальных образцов были подготовлены четыре образца, каждый из которых содержит абсорбент 106 углекислого газа, добавленный к адгезиву эмульсионного типа с концентрацией 0,00%, 0,01%, 0,05% или 0,10%, в качестве метода испытаний использовали термогравиметрический способ измерения для пластиков согласно промышленному стандарту Японии JIS К 7120, масса каждого образца составляла 10 мг, в качестве приточного газа использовался воздух, расход приточного газа составлял 50 мл/мин, скорость роста температуры составляла 10°C/мин, и температура была поднята до 400°C для нагревания каждого образца в течение 100 минут.

Как показано в таблице на фиг.7, образец, к которому был добавлен абсорбент 106 углекислого газа с концентрацией 0,01%, достиг количественного снижения содержания углекислого газа 33,68%; образец, к которому был добавлен абсорбент с концентрацией 0,05%, достиг количественного снижения содержания углекислого газа 51,99%, и образец, к которому был добавлен абсорбент с концентрацией 0,10%, достиг количественного снижения содержания углекислого газа 56,20%, как было определено из каждой разницы остаточного количества по сравнению с образцом, к которому не был добавлен абсорбент 106 углекислого газа.

Количество добавленного абсорбента 106 углекислого газа регулировалось в зависимости от типа и состояния используемой этикетки 101 и различных условий ее утилизации сжиганием, так что эффект уменьшения содержания углекислого газа мог быть обеспечен на заданном уровне.

С ПЯТОГО ПО СЕДЬМОЙ ВАРИАНТЫ РЕАЛИЗАЦИИ

Согласно настоящему изобретению, поскольку абсорбент углекислого газа добавлен в или нанесен на материал для нанесения верхнего слоя, формируемого на печатном носителе, абсорбент углекислого газа может абсорбировать углекислый газ не только во время сжигания одного только материала для формирования верхнего слоя печатной бумаги (материал для нанесения верхнего слоя), но также и во время сжигания материала для формирования верхнего слоя печатной бумаги вместе с различными печатными носителями или объектами крепления к материалу (объектами оклеивания), используемыми вместе с ним. Таким образом, предложен материал для нанесения верхнего слоя, формируемого на печатном носителе, при этом указанный материал может способствовать снижению содержания углекислого газа, а также предложен способ снижения содержания углекислого газа с использованием указанного материала для нанесения верхнего слоя, формируемого на печатном носителе.

Ниже в соответствии с фиг.8-11 описан материал для нанесения верхнего слоя, формируемого на печатном носителе, согласно пятому варианту реализации настоящего изобретения и способ снижения содержания углекислого газа с его использованием.

На фиг.8 показан перспективный вид красящей ленты (термотрансферной красящей ленты 1), выполненной в форме материала для нанесения верхнего слоя, формируемого на печатном носителе, причем термотрансферная красящая лента 201 содержит задний слой 202, пленочный слой 203 на основе ПЭТФ (полиэтилентерефталата), адгезионный слой 204 и термотрансферный красящий слой (угольный красящий слой 205), и имеет тип использования, при котором она намотана вокруг втулки 206 катушки для ленты в форме рулона.

В положении, в котором указанная термотрансферная красящая лента 201 загружена в термопечатающее устройство 216 (показанное на фиг.10), задний слой 202 расположен с боку в контакте с термопечатающей головкой 226 (показанной на фиг.10) и выполнен с возможностью скольжения относительно термопечатающей головки 226, так что облегчает перемещение термотрансферной красящей ленты 201.

Пленочный слой 203 на основе ПЭТФ является основной подложкой термотрансферной красящей ленты 201 и представляет собой ленточную пленку, имеющую толщину, например, примерно 4,5-6 мкм, и задний слой 202, адгезионный слой 204 и угольный красящий слой 205 образуют слоистую структуру на пленочном слое 203 на основе ПЭТФ.

Адгезионный слой 204 размещен между пленочным слоем 203 на основе ПЭТФ и угольным красящий слоем 205 и обеспечивает возможность их склеивания.

Угольный красящий слой 205 служит для передачи необходимого фрагмента на печатныйу носитель (например, этикеточному стикеру 223 в непрерывной этикетке 221, как показано на фиг.10) при нагревании термопечатающей головкой, и абсорбент 208 углекислого газа добавлен к нему вместе с термотрансферным красителем (угольным красителем 207) и необходимым смешивающим реагентом (не показан).

Абсорбент 208 углекислого газа добавляют на этапе изготовления термотрансферной красящей ленты 201 (как показано на фиг.9 и описано ниже).

Предпочтительно абсорбент 208 выполнен, например, из неорганического абсорбента углекислого газа в виде частиц нанометровых размеров (1 нм=10-9 м) и равномерно распределен по всему угольному красящему слою 205. Например, размер частиц может быть по меньшей мере меньше 1 мкм, более предпочтительно примерно 10-100 нм.

В качестве абсорбента 208 углекислого газа в виде частиц нанометровых размеров может использоваться, например, нанопористая снижающая содержание углекислого газа добавка, изготовляемая компанией Acteiive R&D.

На фиг.9 схематически показан вид сбоку устройства 209 для изготовления термотрансферной красящей ленты 201. Подложка 210 ленточной пленки имеет конфигурацию, при которой задний слой 202 и адгезионный слой 204 образуют слоистую структуру на пленочном слое 203, заранее подготовленную на этапе ламинирования, причем в промышленной установке 209 угольный краситель 207 подготовлен в резервуаре 211 для красителя, и абсорбент 208 углекислого газа в виде частиц добавлен непосредственно в угольный краситель 207.

Угольный краситель 207, содержащий абсорбент 208 углекислого газа, наносят на подложку 210 ленточной пленки с заданной толщиной (например, 1-1,5 мкм) в промежутке между роликом 212 глубокой печати и опорным роликом 213, и затем ленту сматывают для формирования большого намоточного вала 214. Затем большой намоточный вал 214 пропускают сквозь малое намоточное устройство 215 для получения в качестве конечного продукта термотрансферной красящей ленты 201, смотанной в рулон, имеющий уменьшенный диаметр и удобный для использования.

На фиг.10 схематически показан вид сбоку термопечатающего устройство 216, в который загружают для печатания термотрансферную красящую ленту 201, имеющую описанную выше структуру, причем термопечатающее устройство 216 содержит подающий этикетку узел 217, печатающий этикетки узел 218, переворачивающий бумажную подложку узел 219 и сматывающий этикетку бумажной подложкой вверх узел 220.

Подающий этикетку узел 217 поддерживает печатный носитель (например, непрерывную этикетку 221) в форме рулона и подает непрерывную этикетку 221 в направлении к печатающему узлу 218 в форме ленты.

Непрерывная этикетка 221 содержит выполненную в форме ленты подклеечную бумагу 222 и множество этикеточных стикеров 223, временно соединенных с подклеечной бумагой 222, выполненной в форме ленты.

Этикеточный стикер 223 содержит этикеточную подложку 224 и клеевой слой 225, размещенный на задней поверхности этикеточной подложки 224, причем часть клеевого слоя 225 временно соединена с имеющей форму ленты подклеечной бумагой 222.

Печатающий этикетки узел 218 содержит термопечатающую головку 226, опорный валик 227, а также подающий красящую ленту узел 228 и сматывающий красящую ленту узел 229 термотрансферной красящей ленты 201.

Термотрансферная красящая лента 201 и непрерывная этикетка 221 перемещаются зажатыми между термопечатающей головкой 226 и опорным валиком 227, и информация с предварительно подготовленным содержанием (в случае необходимости посредством термопечатающего устройства 216 каждый раз печатается различная информация), печатается на непрерывной этикетке 221 (этикеточном стикере 223) путем термопереноса с помощью нагрева от термопечатающей головки 226.

На фиг.10 показана увеличенная часть освобожденного этикеточного стикера 223, в котором угольный краситель 207 и абсорбент 208 углекислого газа, содержащийся в угольном красящем слое 205, переносятся на верхний слой (внешний слой) этикеточного стикера 223, и различная информация отображается посредством угольного красителя 207 и абсорбента 208 углекислого газа.

Термотрансферную красящую ленту 201, загруженную в термопечатающее устройство 216 и использованную описанным выше способом, сматывают посредством сматывающего красящую ленту узла 229, в то время как печатное содержание в печатающем этикетки узле 218, оставшееся в инверсной форме на угольном красящем слое 205, в целом собирают, сжигают и утилизируют по соображениям конфиденциальности.

Таким образом, на фиг.11 показано, как использованную термотрансферную красящую ленту 1 сжигают в установке 230 для сжигания отходов.

Как показано на чертеже, термотрансферную красящую ленту 201 утилизируют сжиганием с использованием сжигающей горелки 231 в установке 230 для сжигания отходов.

На этом этапе в большинстве случаев этикеточный стикер 223 и любой объект 232 оклеивания или объект 232 для крепления к нему этикеточного стикера 223 также, как правило, сжигается вместе с термотрансферной красящей лентой 201 в зависимости от системы утилизации.

Затем, углекислый газ (газ CO2), образовавшийся при горении за счет нагрева в установке 230 для сжигания отходов, и адсорбируется абсорбентом 208 углекислого газа, причем углекислый газ, образовавшийся при сжигании термотрансферной красящей ленты 201 и этикеточных стикеров 223 вместе с объектом 232 оклеивания или объектом 232 для крепления, абсорбируется частью абсорбента 208 углекислого газа.

В частности, поскольку абсорбент 208 выполнен в виде частиц нанометровых размеров (например, примерно 10-100 нм) и равномерно распределен, он может эффективно абсорбировать углекислый газ.

Также в случае, если этикеточный стикер 223 используется в целом для коммерческих товаров в качестве ярлыка-ценника или указательного ярлыка, приклеенного к упаковочной коробке или упаковочному мешку для коммерческих товаров в качестве объекта оклеивания или объекта 232 крепления, и сжигается и утилизируется отдельно от утилизации термотрансферной красящей ленты 201, угольный красящий слой 205 путем печатания формирует верхний слой непосредственно этикеточного стикера 223, как описано выше, и таким образом может быть реализована функция эффективного поглощения углекислого газа абсорбентом 208 углекислого газа, добавленным к угольному красящему слою 205.

Согласно настоящему изобретению абсорбент 208 углекислого газа может быть добавлен к или нанесен на любой слой. Таким образом, абсорбент 208 может быть добавлен по меньшей мере к любому из заднего слоя 202, пленочного ПЭТФ слоя 203 и адгезионного слоя 204.

Например, даже если абсорбент 208 углекислого газа не добавлен в угольный красящий слой 205, функция поглощения углекислого газа абсорбентом 208 углекислого газа может осуществляться во время утилизации сжиганием термотрансферной красящей ленты 201, поскольку абсорбент 208 углекислого газа добавлен к любому из вышеуказанных слоев.

Кроме того, согласно настоящему изобретению слой абсорбента углекислого газа может быть нанесен на любой слой термотрансферной красящей ленты 201.

Например, обозначенный штриховой линией на фиг.8, слой 233 абсорбента углекислого газа может быть размещен между пленочным ПЭТФ слоем 203 и адгезионным слоем 204.

Слой 233 абсорбента углекислого газа выполнен в форме в пленки, в которой равномерно распределен абсорбент 208 углекислого газа, и функция поглощения углекислого газа абсорбентом 208 углекислого газа, содержащимся в слое 233 абсорбента углекислого газа, может осуществляться во время утилизации сжиганием термотрансферной красящей ленты 201.

Согласно настоящему изобретению для формирования верхнего слоя может быть использован любой материал, если он может формировать верхний слой на печатном носителе.

Например, на фиг.12 показан вид сверху рекламной этикетки, в которой в качестве материала для формирования верхнего слоя, согласно шестому варианту реализации настоящего изобретения, используются различные типографские краски; на фиг.13 показан разрез по линии XIII-XIII, показанной на фиг.12, и рекламная этикетка 240 (печатный носитель) содержит имеющую форму ленты подклеечную бумагу 241 и ряд рекламных этикеточных стикеров 242, временно соединенных с поверхностью подклеечной бумаги 241.

Каждый из рекламных этикеточных стикеров 242 содержит клеевой слой 244 на задней поверхности его этикеточной подложки 243, и несет рекламную информацию 245 (например, постоянную информацию, такую как "льготная продажа"), предварительно напечатанную на его лицевой поверхности.

Рекламную информацию печатают заданной типографской краской 246 (материал, формирующий верхний слой), к которой добавляют абсорбент 208 углекислого газа.

На фиг.14 схематически показан вид сбоку установки для изготовления рекламной этикетки. В установке 247 подаются подклеечная бумага 241 и этикеточная подложка 248 рекламного этикеточного стикера 242 в форме ленты, и в печатающем узле 249 печатается рекламная информация 245.

Таким образом, типографская краска 246 и добавленный к ней абсорбент 208 углекислого газа подготавливаются в резервуаре 250 для краски в печатающем узле 249, а подклеечную бумагу 241 и этикеточную подложку 248 пропускают между печатным цилиндром 251 и прижимающим цилиндром 252 для печатания рекламной информации 245 на этикеточной подложке 248. Рекламная информация 245 предпочтительно печатается в виде полноформатного оттиска или обратного оттиска.

Следует отметить, что в качестве печатающего способа может использоваться любой способ печатания, такой как шелкотрафаретная печать, высокая печать, флексографическая печать, офсетная печать, глубокая печать или тампонная печать.

Затем, ненужная часть этикеточной подложки 248 удаляется обрезным устройством 253 для формирования этикеточного стикера 242 и затем этикеточная подложка 248 сматывается в большой рулон 254. Затем, посредством малого сматывающего устройства 255 в качестве конечного продукта получают рекламную этикетку 240 в виде рулона, имеющего уменьшенный диаметр и удобного для использования.

Также, в случае рекламной этикетки 240, имеющей описанную выше структуру, при сжигании после использования вместе с объектом 232 оклеивания или объектом 232 крепления, такими как, например, коммерческие товары (показанные на фиг.11), абсорбент 208 углекислого газа, содержащийся в рекламной информации 245, может абсорбировать углекислый газ, как и в случае термотрансферной красящей ленты 201.

Также, в случае описанной выше рекламной этикетки 240, абсорбент 208 углекислого газа может быть добавлен к или нанесен на любой слой этикетки, как и в случае термотрансферной красящей ленты 201 (показанной на фиг.8).

На фиг.15 показан вид сверху идентифицирующей этикетки, в которой пленка для поверхностного покрытия используется в качестве материала для формирования верхнего слоя согласно седьмому варианту реализации настоящего изобретения, на фиг.16 показан разрез по линии XVI-XVI, показанной на фиг.15, и идентифицирующая этикетка 260 (печатный носитель) содержит имеющую форму ленты подклеенную бумагу 261, причем идентифицирующие этикеточные стикеры 262 временно соединены с поверхностью подклеечной бумаги 261.

Каждый из идентифицирующих этикеточных стикеров 262 содержит клеевой слой 264, расположенный на задней поверхности его этикеточной подложки 263, и содержит идентифицирующий печатный слой 265 и слой 266 поверхностного покрытия, расположенный на лицевой поверхности этикеточной подложки 263.

Идентифицирующий печатный слой 265 пропечатывается на всей поверхности идентифицирующих этикеточных стикеров 262, например, для нанесения цветной маркировки с использованием различных цветов, и таким образом могут быть изготовлены соответствующие идентифицирующие этикеточные стикеры 262, которые могут быть приклеены к соответствующим изделиям для их идентификации.

Слой 266 поверхностного покрытия выполнен в форме прозрачной пленки, в которой равномерно распределен абсорбент 208 углекислого газа, и содержит абсорбент 208 углекислого газа вместе с веществом 267 для формирования покрытия, имеющим заданную функцию, такую как устойчивость к атмосферному воздействию.

Идентифицирующая этикетка 260 с такой структурой также приклеивается к необходимому объекту 232 оклеивания или объекту 232 крепления, так что идентифицирующая этикетка 260 реализует свою представительскую или идентифицирующую функции. При сжигании идентифицирующей этикетки 260 вместе с объектом 232 оклеивания или крепления после использования абсорбент 208 углекислого газа, содержащийся в слое 266 поверхностного покрытия, может абсорбировать углекислый газ.

Также при изготовлении такой идентифицирующей этикетки 260 абсорбент 208 углекислого газа может быть добавлен в или нанесен на любой слой этикетки, как и в случаях с термотрансферной красящей лентой 201 (показанной на фиг.8) и рекламной этикеткой 240 (показанной на фиг.12).

На фиг.7 показана таблица количественного снижения содержания углекислого газа, показывающая экспериментальные результаты, подтверждающие эффект снижения содержания углекислого газа за счет использования абсорбента углекислого газа (нанопористой снижающей содержание углекислого газа добавки, изготовляемой компанией Acteiive R&D).

В качестве экспериментальных образцов были подготовлены четыре образца, каждый из которых содержал абсорбент 8 углекислого газа, добавленный в клей эмульсионного типа с концентрацией 0,00%, 0,01%, 0,05% или 0,10%. В качестве испытательного способа использовался термогравиметрический способ измерения для пластиков согласно промышленного стандарта Японии JIS К 7120. Масса каждого образца составляла 10 мг, в качестве приточного газа использовался воздух, расход приточного газа составлял 50 мл/мин, скорость повышения температуры составила 10°C/мин, причем температуру поднимали до 400°C и нагревали каждый образец в течение 100 минут.

Как показано в таблице на фиг.7, образец, к которому абсорбент 208 углекислого газа был добавлен с концентрацией 0,01%, показал количественное снижение содержания углекислого газа 33,68%, образец с концентрацией абсорбента 0,05% показал количественное снижение содержания углекислого газа 51,99%, и образец с концентрацией абсорбента 0,10% показал количественное снижение содержания углекислого газа 56,20%, как было определено из каждой разности остаточного количества по сравнению с образцом, не содержащим абсорбент 208 углекислого газа.

Количество добавленного абсорбента 208 регулировалось в зависимости от типов и условий использования термотрансферной красящей ленты 201, рекламной этикетки 240 и идентифицирующей этикетки 260, а также в зависимости от различных условий их утилизации сжиганием таким образом, чтобы эффект уменьшения углекислого газа мог быть обеспечен на заданном уровне.

Таким образом, согласно настоящему изобретению предложен материал для нанесения верхнего слоя, формируемого на печатном носителе, и способ снижения содержания углекислого газа, в котором используется указанный материал, согласно которому абсорбент углекислого газа добавлен к или нанесен на различные материалы для формирования верхнего слоя, которые используются для указательной информации, такой как изменяемая информация и постоянная информация, за счет использования различный печатных носителей, а также для поверхностной обработки, улучшающей декоративные свойства, функциональные и рабочие характеристики печатной бумаги, и абсорбент может абсорбировать углекислый газ во время сжигания одних только указанных материалов, предназначенных для формирования верхнего слоя, или материалов, предназначенных для формирования верхнего слоя, вместе с печатным носителем и различными объектами оклеивания или объектами крепления.

С ВОСЬМОГО ПО ОДИННАДЦАТЫЙ ВАРИАНТЫ РЕАЛИЗАЦИИ

Согласно настоящему изобретению, поскольку абсорбент углекислого газа добавлен к или нанесен на информационный носитель, не только во время сжигания одного только информационного носителя, но также и во время сжигания указанного информационного носителя вместе с различными объектами крепления (объектами оклеивания), используемыми с ним, абсорбент углекислого газа может абсорбировать углекислый газ. Таким образом, реализованы информационный носитель, который способствуют снижению содержания углекислого газа, и способ снижения содержания углекислого газа с использованием указанного носителя.

Ниже в соответствии с фиг.17-19 описан информационный носитель и способ снижения содержания углекислого газа с использованием указанного носителя согласно восьмому варианту реализации настоящего изобретения.

На фиг.17 показан вид сверху ярлыка в качестве информационного носителя, и на фиг.18 схематически показан вид сбоку принтера (термопечатающего устройства), в которое загружен ярлык для печати.

Ярлык 301 имеет тело 303 носителя, выполненный из бумаги или пластика в форме ленты, и разрезают по линии 304 реза с заданным шагом для получения одного отрывного ярлыка 305.

Ярлык 301 имеет тело 303, к которому добавлен абсорбент 306 углекислого газа, как в частности показано на частичном увеличенном разрезе указанного ярлыка на фиг.18.

Абсорбент 306 углекислого газа может быть добавлен любым способом в зависимости от материала для ярлыка 301 на этапе изготовления ярлыка 301.

Предпочтительно абсорбент 306 углекислого газа представляет собой, например, неорганический абсорбент углекислого газа в виде частиц нанометровых размеров (1 нм=10-9 м) и равномерно распределенный по всему телу 303 носителя. Например, размер частиц абсорбента 306 углекислого газа может составлять по меньшей мере меньше 1 мкм, более предпочтительно примерно 10-100 нм.

В качестве абсорбента 306 углекислого газа в виде частиц нанометровых размеров, например, может использоваться нанопористая снижающая содержание углекислого газа добавка, изготовляемая компанией Acteiive R&D.

Как показано на фиг.18, термопечатающее устройство 302 содержит подающий ярлык узел 307, печатающий ярлык узел 308 и разрезающий ярлык узел 309.

Подающий ярлык узел 307 поддерживает ярлык 301 в форме рулона и подает ярлык 301 в форме ленты в направлении к печатающему узлу 308.

Печатающий ярлык узел 308 содержит термопечатающую головку 310 и опорный валик 311, а также подающий термотрансферную красящую ленту узел 313 и сматывающий термотрансферную красящую ленту 312 узел 314.

Ярлык 301 перемещается в зажатом виде между термопечатающей головкой 310 и опорным валиком 311, и информация заданного содержания (любую изменяемую информацию в форме содержания, в случае необходимости, напечатанного термопечатающим устройством 302 в каждом случае), тепловым способом переносится на ярлык 301 (отрывной ярлык 305) путем нагревания термопечатающей головкой 310 и печатается на указанном ярлыке.

Кроме того, также возможна печать нагреванием термопечатающей головкой 310 без использования термотрансферной красящей ленты 312 путем нанесения термочувствительного цветообразующего слоя (не показан) на поверхности тела 303 ярлыка для формирования термобумаги. При такой структуре абсорбент 306 углекислого газа также может быть добавлен к термочувствительному цветообразующему слою.

Абсорбент углекислого газа может быть добавлен к термочувствительному цветообразующему слою для изготовления таким образом подложки без крахмала.

В частности, абсорбент углекислого газа может быть добавлен к краске, проявителю, стабилизатору или подобному веществу, формирующему термочувствительный цветообразующий слой.

Разрезающий ярлык узел 309 содержит неподвижный нож 315 и перемещающийся нож 316 и разрезает ярлык 301 по линии 304 разреза с заданным шагом для получения одного отрывного ярлыка 305.

На фиг.18 показана увеличенная часть отрезанного отрывного ярлыка 305, в котором угольный краситель термотрансферной красящей ленты 312 перенесен на поверхность отрывного ярлыка 305, так что указанный угольный краситель термотрансферной красящей ленты 312 отображает изменяемую информацию 317.

В случае, если ярлык 301 (отрывной ярлык 305) загруженный в термопечатающее устройство 302, отпечатанный и отрезанный, как описано выше, используется в качестве ярлыка-ценника, его прикрепляют к коммерческим товарам (объекту крепления, не показан), таким как предметы одежды, для указания необходимой информации, и удаляют из коммерческих товаров после покупки указанных коммерческих товаров для использования указанной необходимой информации или разрушают. В любом случае ярлык 301 в конечном счете сжигается и утилизируется.

Разумеется, в случае, если ярлык 301 используется в качестве билета, такой как общий входной билет, информация, необходимая для указанного билета, печатается на ярлыке 301.

Таким образом, на фиг.19 показано, как использованный ярлык (ярлык-стикер) сжигают в установке для сжигания отходов.

Как показано на чертеже, ярлык-стикер 305 утилизируют сжиганием с использованием горелки 319 в установке 318 для сжигания отходов.

Кроме того, ярлык-стикер 305 и любой объект 320 оклеивания или крепления, с которым соединен отрывной ярлык 305, также сжигается вместе с ярлыком-стикером 305 в некоторых случаях в зависимости от системы утилизации.

Затем, углекислый газ (газ CO2), выработанный при сжигании путем нагрева в установке 318, адсорбируется абсорбентом 306 углекислого газа, причем углекислый газ, выработанный при сжигании каждого ярлыка-стикера 305, а также объекта 320 оклеивания или крепления, абсорбируется частью абсорбента 306 углекислого газа.

В частности, поскольку абсорбент 306 углекислого газа выполнен в виде частиц нанометровых размеров (например, примерно 10-100 нм) и равномерно распределенным, он может эффективно абсорбировать углекислый газ.

Согласно настоящему изобретению в случае, если ярлык 301 представляет собой слоистую структуру, имеющую по меньшей мере два и более слоев, абсорбент 306 может быть добавлен к любому слою или нанесен на него.

Как обозначено штриховой линией в увеличенной части, показанной на фиг.18, слой 321 абсорбента углекислого газа может быть нанесен на заднюю поверхность тела 303 носителя.

Слой 321 абсорбента углекислого газа выполнен в форме пленки, в которой равномерно распределен абсорбент 306. В данном том случае функция поглощения углекислого газа абсорбентом 306 углекислого газа, расположенным в слое 321 абсорбента углекислого газа, также может осуществляться во время утилизации сжиганием ярлыка 301 (ярлыка-стикера 305).

На фиг.20 показан вид сверху браслета в качестве информационного носителя согласно девятому варианту реализации настоящего изобретения, на фиг.21 показан увеличенный разрез по линии XXI-XXI, показанной на фиг.20. Браслет 330 соединен с запястьем или лодыжкой пациента для идентификации указанного пациента в больнице и т.п., и содержит центральную указывающую область 331, а также левую и правую первую крепежную область 332 и вторую крепежную область 333.