Каталитический фильтр сажи для обработки выхлопного газа двигателя компрессионного воспламенения - RU2650522C2

Код документа: RU2650522C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к каталитическому фильтру сажи для двигателя компрессионного воспламенения, где каталитический фильтр сажи содержит катализатор окисления, размещенный на фильтрующей подложке, и к выхлопной системе, содержащей каталитический фильтр сажи, к двигателю компрессионного воспламенения, содержащему выхлопную систему, и к транспортному средству, содержащему выхлопную систему. Изобретение также относится к применению каталитического фильтра сажи и к способу обработки выхлопного газа двигателя компрессионного воспламенения.

Уровень техники

В общем, существует четыре класса загрязнителей, в отношении которых имеются законодательные ограничения, налагаемые межправительственными организациями по всему миру: монооксид углерода (CO), несгоревшие углеводороды (HC), оксиды азота (NOx) и материал в форме частиц (PM). Поскольку нормы по выбросам в отношении допустимых выбросов загрязнителей в выхлопных газах двигателей транспортных средств все более ужесточаются, существует потребность в предоставлении усовершенствованных катализаторов, которые способны удовлетворять данным стандартам и которые являются экономически эффективными.

В двигателях компрессионного воспламенения, таких как дизельные двигатели, каталитический фильтр сажи (CSF) обычно используется для того, чтобы обрабатывать выхлопной газ, производимый такими двигателями. Фильтры CSF обычно катализируют окисление (1) монооксида углерода (CO) в диоксид углерода (CO2), (2) углеводородов HC в диоксид углерода (CO2) и воду (H2O) и (3) окисление PM, отфильтрованного от выхлопного газа. Двумя наиболее важными реакциями окисления PM являются окисление в диоксиде азота (NO2 + C → NO + CO) и кислороде (O2 + 2C → 2CO или O2 + C → 2CO2). Источниками NO2 для первой реакции являются сам двигатель и монооксид азота (также присутствующий в выхлопном газе), окисляемый либо на расположенной выше по ходу монолитной подложке, содержащей катализатор окисления дизельного топлива (DOC), либо на самом фильтрующем катализаторе. Температуры выхлопного газа для двигателей компрессионного воспламенения, таких как дизельные двигатели, в особенности для транспортных средств с дизельным двигателем небольшого рабочего объема, относительно низки (например, примерно 400°C), и, таким образом, одной из сложных задач является разработка рецептур долговечного катализатора CSF с низкими температурами “зажигания”.

Активность катализаторов окисления, таких как CSF и DOC, часто измеряют в терминах температуры “зажигания”, которая представляет собой температуру, при которой катализатор начинает осуществлять конкретную каталитическую реакцию или осуществляет данную реакцию в определенной степени. Обычно температуры “зажигания” приводят в терминах определенного уровня конверсии реагента, такой как конверсия монооксида углерода. Таким образом, температуру Τ50 часто расценивают как температуру “зажигания”, поскольку она представляет низшую температуру, при которой катализатор катализирует превращение реагента с 50% эффективностью.

Зоны пониженных выбросов (LEZ) представляют собой области или дороги на территории Европы, например, в Берлине, Лондоне, Стокгольме, Эйндховене и так далее, в которые запрещен въезд наиболее загрязняющим транспортным средствам (см. http://www.lowemissionzones.eu/what-are-lezs?showall=1&limitstart=). Становится все более очевидным, что плохое качество воздуха отрицательно сказывается на здоровье и продолжительности жизни. Считается, что оксид азота оказывает как кратковременное, так и долговременное влияние на здоровье. Он влияет на функцию легких и его воздействие усиливает реакцию на аллергены у чувствительных индивидуумов. Предполагалось, что видимые эффекты диоксида азота на здоровье могут быть обусловлены частицами или его сочетанием с частицами. NO2 также может содействовать реакциям, вызывающим фотохимический смог. Стандарт качества воздуха ЕС (обязательный для государств-членов ЕС) устанавливает предельные значения в целях защиты здоровья человека. Среди прочего, Стандарт качества воздуха ЕС установил с 1 января 2010, что для NO2 концентрация в 200 мкг/м3 (105 частей на миллиард, ppb) в среднем за период 1 час не должна быть превышена более 18 раз в течение календарного года и должна составлять в среднем 40 мкг/м3 (21 ppb) в течение календарного года.

Следовательно, в данной области существует потребность в выхлопных системах, которые предотвращают или снижают выбросы NO2 в атмосферу, в частности в случае транспортных средств, въезжающих в зоны LEZ. Такие системы могут включать в себя установленные на заводе выхлопные системы и системы, которые подлежат встраиванию в существующие транспортные средства.

В WO 00/34632 раскрыта система для обработки выхлопных газов из дизельных двигателей, содержащая первый катализатор, способный окислять углеводороды, второй катализатор, способный превращать NO в NO2, ловушку для частиц, на которой частицы могут быть сожжены в NO2. Первый катализатор может представлять собой платину, распределенную на диоксиде церия или на тонком покрытии из оксида металла, которое включает диоксид церия. В примерах разъясняется, что “очевидно, что если HC (представленный C3H6) удален на первой стадии окисления, окисление NO в NO2 может происходить полнее”.

Катализаторы, которые используют для того, чтобы окислить монооксид углерода (CO), углеводороды (HC) и иногда также оксиды азота (NOx) в выхлопном газе, выпускаемом из двигателя компрессионного воспламенения, обычно содержат по меньшей мере один металл платиновой группы, такой как платина или палладий. Платина активнее палладия в катализе окисления CO и HC, присутствующих в выхлопном газе из двигателя компрессионного воспламенения, и включения палладия в такие катализаторы обычно избегали из-за его чувствительности к отравлению серой. Однако использование топлив с ультранизким содержанием серы, относительная стоимость палладия к платине и улучшения в долговечности катализатора, которые могут быть получены за счет включения палладия, привели к тому, что предпочтение получают рецептуры катализатора, содержащие палладий, в особенности рецептуры, содержащие как палладий, так и платину.

Несмотря на то, что, в общем, стоимость палладия исторически была ниже таковой платины, как палладий, так и платина являются дорогими металлами. Желательными являются катализаторы окисления, которые показывают улучшенную каталитическую активность без увеличения суммарного количества платины и палладия, или катализаторы, которые при меньшем количестве платины и палладия показывают каталитическую активность, схожую с активностью существующих катализаторов окисления.

Сущность изобретения

Авторы изобретения неожиданно обнаружили, что катализатор окисления, обладающий обеспечивающей преимущество активностью, включающей стабильную, относительно низкую окислительную активность в отношении NO, может быть получен, когда сочетание (i) компонента на основе щелочноземельного металла и (ii) материала-носителя в виде оксида алюминия, который был модифицирован так, чтобы включать в себя гетероатомный компонент, включают в рецептуру катализатора, содержащую по меньшей мере один металл из платины и палладия. Такие катализаторы могут быть использованы - и это обеспечивает преимущество - в выхлопных системах, подходящих применительно к LEZ, где требуются низкие выбросы NO2. Было обнаружено, что такие катализаторы обладают превосходной низкотемпературной окислительной активностью в отношении CO. Катализаторы особенно эффективны в превращении относительно высоких уровней CO в выхлопном газе, произведенном двигателем компрессионного воспламенения, в особенности при температурах ниже 250°C. Катализаторы могут также показывать хорошую окислительную активность при низких температурах в отношении HC, в частности ненасыщенных HC, таких как алкены. Окислительная активность катализатора при относительно низких температурах делает его особенно подходящим для применения в сочетании с другими устройствами снижения выбросов, входящими в выхлопную систему. В частности, хотя степень окисления NO относительно низка, катализатор окисления способен окислять оксид азота (NO) в диоксид азота (NO2), что может обеспечивать преимущество, когда катализатор окисления находится выше по ходу относительно катализатора селективного каталитического восстановления (SCR) или фильтра, имеющего катализатор селективного каталитического восстановления.

Следовательно, согласно первому аспекту изобретение предоставляет каталитический фильтр сажи, содержащий катализатор окисления для обработки монооксида углерода (CO) и углеводородов (HC) в выхлопном газе из двигателя компрессионного воспламенения, размещенный на фильтрующей подложке, где катализатор окисления содержит: компонент на основе металла платиновой группы (PGM), выбираемый из группы, состоящей из платинового (Pt) компонента, палладиевого (Pd) компонента и их сочетания; компонент на основе щелочноземельного металла; материал-носитель, содержащий модифицированный оксид алюминия, включающий в себя гетероатомный компонент.

Без ограничения какой-либо конкретной теорией, авторы изобретения полагают, что стабильная, относительно низкая окислительная активность в отношении NO катализаторов окисления для применения в настоящем изобретении может быть обусловлена сочетанием факторов, включая конкурирующее селективное окисление CO и молекул HC, то есть окисление NO происходит только после того, как CO и HC будут удалены окислением; и окисление под действием NO2 неполярных (например, алифатических), длинных, неразветвленных молекул HC, таких как додекан (подобно “классическому” катализу при удалении NOx из бедной смеси (также известному как HC-SCR), то есть {HC} + NOx → N2 + CO2 + H2O)). Соответственно, полагают, что катализатор окисления для применения в настоящем изобретении может не только снижать выбросы NO2 из каталитического фильтра сажи самого по себе (из-за относительно низкой окислительной активности в отношении NO), но также снижать выбросы NO2 из расположенных выше по ходу катализаторов, поступающие на каталитический фильтр сажи, то есть количество NO2 на выходе из каталитического фильтра сажи по изобретению может быть меньше количества, поступающего на него.

Начальная окислительная активность свежеполученного катализатора окисления часто ухудшается до того, как катализатор достигнет состаренного состояния. Повторное воздействие на катализатор окисления горячего выхлопного газа может вызвать спекание и/или сплавление компонентов на основе металла платиновой группы (PGM) в катализаторе до того, как он достигнет состаренного состояния. Данное ухудшение активности может представлять собой проблему, в особенности при спаривании катализатора окисления с одним или более другими устройствами снижения выбросов в выхлопной системе. Катализатор окисления по изобретению может обладать стабильной активностью в отношении окисления оксида азота (NO) до диоксида азота (NO2) (то есть “свежая” окислительная активность катализатора в отношении NO является такой же или схожей с “состаренной” окислительной активностью катализатора). Это обеспечивает особое преимущество в случае выхлопных систем, в которых катализатор окисления сочетается с катализатором селективного каталитического восстановления (SCR) или фильтром, имеющим катализатор селективного каталитического восстановления, поскольку выхлопной газ, имеющий стабильное соотношение NO:NO2, может быть подан на катализатор SCR или фильтр, имеющий катализатор SCR.

Второй аспект изобретения относится к выхлопной системе двигателя компрессионного воспламенения, содержащей каталитический фильтр сажи по первому аспекту изобретения.

В третьем аспекте изобретение относится к двигателю компрессионного воспламенения, содержащему выхлопную систему по второму аспекту изобретения.

В четвертом аспекте изобретение относится к транспортному средству, содержащему двигатель компрессионного воспламенения по третьему аспекту изобретения.

В пятом аспекте изобретение предусматривает применение каталитического фильтра сажи по первому аспекту изобретения для окисления монооксида углерода (CO) и углеводородов (HC) и для снижения выбросов NO2 в выхлопном газе из двигателя компрессионного воспламенения.

Шестой аспект изобретения относится к способу обработки монооксида углерода (CO) и углеводородов (HC) и NO2 в выхлопном газе из двигателя компрессионного воспламенения, причем способ включает в себя приведение в контакт выхлопного газа с каталитическим фильтром сажи по первому аспекту изобретения.

Подробное описание изобретения

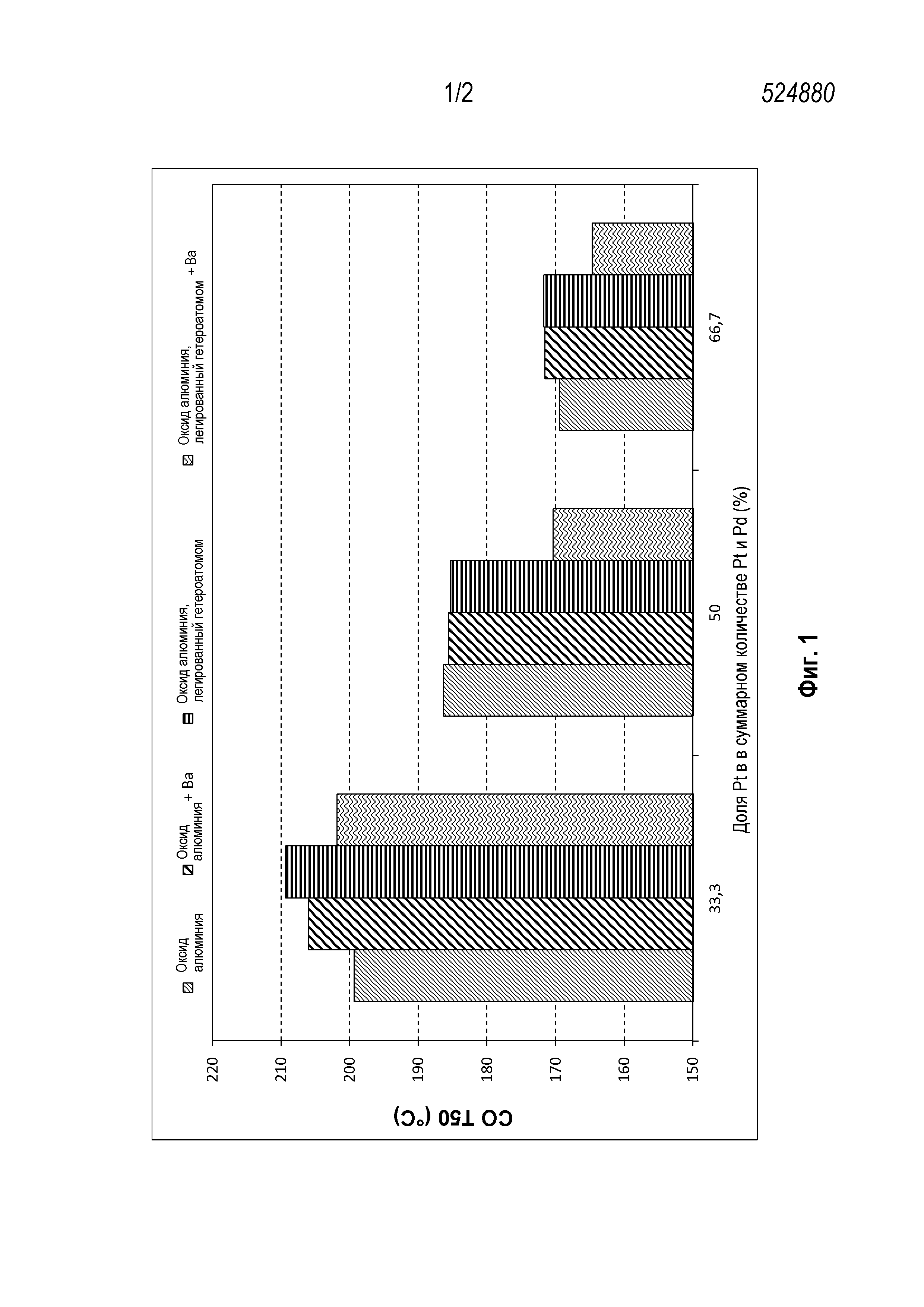

Изобретение относится к каталитическому фильтру сажи, содержащему катализатор окисления, содержащий компонент на основе щелочноземельного металла. Неожиданно было обнаружено, что катализатор, обладающий обеспечивающей преимущество окислительной активностью в особенности низкой Τ50 для CO, может быть получен для катализаторных рецептур, содержащих компонент на основе щелочноземельного металла и модифицированный оксид алюминия, включающий в себя гетероатомный компонент.

Обычно компонент на основе щелочноземельного металла содержит магний (Mg), кальций (Ca), стронций (Sr), барий (Ba) или сочетание двух или более из них. Предпочтительно, чтобы компонент на основе щелочноземельного металла содержал кальций (Ca), стронций (Sr) или барий (Ba), более предпочтительно стронций (Sr) или барий (Ba), и наиболее предпочтительно компонент на основе щелочноземельного металла содержит барий (Ba).

Обычно компонент на основе щелочноземельного металла содержит единственный щелочноземельный металл, выбираемый из группы, состоящей из магния (Mg), кальция (Ca), стронция (Sr) и бария (Ba). Предпочтительно, компонент на основе щелочноземельного металла содержит единственный щелочноземельный металл, выбираемый из группы, состоящей из кальция (Ca), стронция (Sr) и бария (Ba), более предпочтительно стронция (Sr) и бария (Ba), и наиболее предпочтительно компонент на основе щелочноземельного металла содержит единственный щелочноземельный металл, который представляет собой барий (Ba).

Типично, количество компонента щелочноземельного металла составляет от 0,07 до 3,75 моль фут-3 (от 2,47 до 132,43 моль/м3), в частности от 0,1 до 3,0 моль фут-3 (от 3,5 до 105,9 моль/м3), предпочтительнее от 0,2 до 2,5 моль фут-3 (от 7,1 до 88,3 моль/м3) (например, 0,25 до 1,0 моль фут-3 (от 8,83 до 35,3 моль/м3)), как например от 0,3 до 2,25 моль фут-3 (от 10,6 до 79,46 моль/м3), в особенности от 0,35 до 1,85 моль фут-3 (от 12,36 до 65,33 моль/м3), предпочтительно от 0,4 до 1,5 моль фут-3 (от 14,1 до 53,0 моль/м3), предпочтительнее от 0,5 до 1,25 моль фут-3 (от 17,7 до 44,14 моль/м3). Без ограничения какой-либо конкретной теорией можно полагать, что количество присутствующих атомов щелочноземельного металла содействует обеспечивающей преимущество активности катализатора и что данная активность выходит на плато (“выравнивается”), когда количество атомов щелочноземельного металла достигает определенного значения. Способность катализатора окислять определенные молекулы HC и NO может быть снижена посредством увеличения содержания щелочноземельного металла.

Обычно суммарное количество компонента на основе щелочноземельного металла составляет от 10 до 500 г фут-3 (от 353 до 17657 г/м3) (например, от 60 до 400 г фут-3 (от 2119 до 14126 г/м3) или от 10 до 450 г фут-3 (от 353 до 15892 г/м3)), в частности от 20 до 400 г фут-3 (от 706 до 14126 г/м3), предпочтительнее от 35 до 350 г фут-3 (от 1236 до 12360 г/м3), как, например, от 50 до 300 г фут-3 (от 1766 до 10594 г/м3), в особенности от 75 до 250 г фут-3 (от 2649 до 8829 г/м3).

Катализатор окисления для применения в настоящем изобретении, в общем, содержит количество компонента на основе щелочноземельного металла от 0,1 до 20% по массе, предпочтительно от 0,5 до 17,5% по массе, предпочтительнее от 1 до 15% по массе и наиболее предпочтительно от 1,5 до 12,5% по массе. Количество компонента на основе щелочноземельного металла может составлять от 1,0 до 8,0% по массе, как, например, от 1,5 до 7,5% по массе, в частности от 2,0 до 7,0% по массе (например, от 2,5 до 6,5% по массе или от 2,0 до 5,0% по массе). Количество компонента на основе щелочноземельного металла может составлять от 5,0 до 17,5% по массе, как, например, от 7,5 до 15% по массе, в частности от 8,0 до 14% по массе (например, от 8,5 до 12,5% по массе или от 9,0 до 13,5% по массе).

Обычно отношение суммарной массы компонента на основе щелочноземельного металла к суммарной массе компонента на основе металла платиновой группы (PGM) составляет от 0,25:1 до 20:1 (например, от 0,3:1 до 20:1). Предпочтительно, чтобы отношение суммарной массы компонента на основе щелочноземельного металла к суммарной массе компонента на основе металла платиновой группы (PGM) составляло от 0,5:1 до 17:1, предпочтительнее от 1:1 до 15:1, в частности от 1,5:1 до 10:1, еще предпочтительнее от 2:1 до 7,5:1 и наиболее предпочтительно от 2,5:1 до 5:1. Если присутствует платиновый (Pt) компонент, тогда предпочтительно суммарная масса щелочноземельного компонента больше суммарной массы платинового (Pt) компонента.

Материал-носитель обычно содержит модифицированный оксид алюминия, включающий в себя гетероатомный компонент, или состоит по существу из такого модифицированного оксида алюминия. Гетероатомный компонент, который включен в оксид алюминия обычно изменяет химические характеристики, физическую структуру и/или физические свойства материала в сравнении с самим оксидом алюминия и обычно также в сравнении со смесью оксида алюминия с гетероатомным компонентом. Полагают, что присутствие гетероатомного компонента изменяет взаимодействие оксида алюминия со щелочноземельным компонентом. Модифицированный оксид алюминия обычно представляет собой оксид алюминия, присутствующий в гамма-форме (γ-оксид алюминия), или является производным данной формы.

Обычно гетероатомный компонент содержит элемент, выбираемый из группы, состоящей из лантанида и любого элемента группы с 1 по 14 Периодической таблицы (здесь для нумерации групп Периодической таблицы использована номенклатура ИЮПАК, так что группа 1 содержит щелочные металлы, группа 4 содержит Ti, Zr и так далее, а группа 14 содержит C, Si и так далее). Предпочтительно, гетероатомный компонент содержит элемент, выбираемый из группы 2 (например, Mg, Ca, Sr или Ba), группы 4 (например, Ti или Zr), группы 14 (например, Si) Периодической таблицы и лантанид (например, La или Ce), такой как элемент, выбираемый из группы 4 (например, Ti или Zr), группы 14 (например, Si) Периодической таблицы и лантанид (например, La или Ce). Гетероатомный компонент может представлять собой элемент, ион или соединение, но оно не является оксидом алюминия и, предпочтительно, не является составляющим элементом или ионом оксида алюминия (например, кислородом Ο2-, алюминием или Al3+).

Модифицированный оксид алюминия, включающий в себя гетероатомный компонент, обычно содержит или состоит по существу из оксида алюминия, легированного гетероатомным компонентом, алюминат щелочноземельного металла или их смесь. Предпочтительно, чтобы модифицированный оксид алюминия, включающий в себя гетероатомный компонент, содержал или состоял по существу из оксида алюминия, легированного гетероатомным компонентом, или алюминат щелочноземельного металла.

Если модифицированный оксид алюминия, включающий в себя гетероатомный компонент, представляет собой оксид алюминия, легированный гетероатомным компонентом, тогда обычно гетероатомный компонент содержит кремний, магний, барий, лантан, церий, титан или цирконий или сочетание двух или более из них. Гетероатомный компонент может содержать или состоять по существу из диоксида кремния, оксида магния, оксида бария, оксида лантана, диоксида церия, диоксида титана или диоксида циркония. Предпочтительно, гетероатомный компонент содержит или состоит по существу из кремния, магния, бария или церия или оксида такого элемента, в частности кремния или церия или оксида такого элемента. Предпочтительнее, гетероатомный компонент содержит или состоит по существу из кремния, магния или бария или оксида такого элемента, в частности кремния или магния или оксида такого элемента, в особенности кремния или его оксида.

Примеры оксида алюминия, легированного гетероатомным компонентом, включают в себя оксид алюминия, легированный диоксидом кремния, оксид алюминия, легированный оксидом магния, оксид алюминия, легированный барием или оксидом бария, оксид алюминия, легированный оксидом лантана, или оксид алюминия, легированный диоксидом церия, в частности оксид алюминия, легированный диоксидом кремния, оксид алюминия, легированный оксидом лантана, или оксид алюминия, легированный диоксидом церия. Предпочтительно, чтобы оксид алюминия, легированный гетероатомным компонентом, представлял собой оксид алюминия, легированный диоксидом кремния, оксид алюминия, легированный барием или оксидом бария, или оксид алюминия, легированный оксидом магния. Предпочтительнее, оксид алюминия, легированный гетероатомным компонентом, представляет собой оксид алюминия, легированный диоксидом кремния, или оксид алюминия, легированный оксидом магния. Еще предпочтительнее, оксид алюминия, легированный гетероатомным компонентом, представляет собой оксид алюминия, легированный диоксидом кремния. Оксид алюминия, легированный гетероатомным компонентом, может быть получен с использованием способов, известных в данной области, или, например, способом, описанным в патенте США № 5045519.

Типично, оксид алюминия, легированный гетероатомным компонентом, содержит от 0,5 до 45% по массе гетероатомного компонента, предпочтительно от 1 до 40% по массе гетероатомного компонента, предпочтительнее от 1,5 до 30% по массе гетероатомного компонента, в частности от 2,5 до 25% по массе гетероатомного компонента.

Если оксид алюминия, легированный гетероатомным компонентом, содержит или состоит по существу из оксида алюминия, легированного диоксидом кремния, тогда оксид алюминия легирован диоксидом кремния в количестве от 0,5 до 45% по массе, предпочтительно от 1 до 40% по массе, предпочтительнее от 1,5 до 30% по массе (например, от 1,5 до 10% по массе), в частности от 2,5 до 25% по массе, конкретнее от 3,5 до 20% по массе (например, от 5 до 20% по массе), наиболее предпочтительно от 4,5 до 15% по массе.

Если оксид алюминия, легированный гетероатомным компонентом, содержит или состоит по существу из оксида алюминия, легированного оксидом магния, тогда оксид алюминия легирован оксидом магния в количестве, указанном выше, или в количестве от 5 до 30% по массе, предпочтительно от 10 до 25% по массе.

Если гетероатомный компонент содержит или состоит по существу из щелочноземельного металла, тогда обычно катализатор окисления содержит компонент на основе щелочноземельного металла, который является независимым от или не является частью модифицированного оксида алюминия, включающего в себя гетероатомный компонент. Таким образом, катализатор окисления включает в себя компонент на основе щелочноземельного металла в дополнение к любому щелочноземельному металлу, который может присутствовать в модифицированном оксиде алюминия.

В общем, если гетероатомный компонент содержит или состоит по существу из щелочноземельного металла, тогда предпочтительно компонент на основе щелочноземельного металла отличается от гетероатомного компонента. Предпочтительно, чтобы гетероатомный компонент и компонент на основе щелочноземельного металла содержали разные щелочноземельные металлы.

Если гетероатомный компонент модифицированного оксида алюминия содержит щелочноземельный металл, как в случае, когда он является легирующей добавкой в оксиде алюминия, легированном гетероатомным компонентом, или когда он является частью алюмината щелочноземельного металла, тогда количество “компонента на основе щелочноземельного металла” не включает в себя количество любого щелочноземельного металла, который присутствует как часть модифицированного оксида алюминия. Подобно этому, количество гетероатомного компонента не включает в себя количество компонента на основе щелочноземельного металла, который присутствует. Количества каждого компонента можно контролировать в ходе получения катализатора окисления.

Термин “алюминат щелочноземельного металла” относится в общем к соединению формулы MAl2O4, где “M” представляет щелочноземельный металл, такой как Mg, Ca, Sr или Ba. Такие соединения обычно содержат шпинельную структуру. Данные соединения могут быть получены с использованием общепринятых способов, хорошо известных в данной области, или, например, используя способ, описанный в европейском патенте EP 0945165, патенте США № 6217837 или США № 6517795.

Типично, алюминат щелочноземельного металла представляет собой алюминат магния (MgAl2O4), алюминат кальция (CaAl2O4), алюминат стронция (SrAl2O4) или алюминат бария (BaAl2O4) или смесь двух или более из них. Предпочтительно, алюминат щелочноземельного металла представляет собой алюминат магния (MgAl2O4).

В общем, когда материал-носитель содержит алюминат щелочноземельного металла, тогда щелочноземельный металл (“M”) алюмината щелочноземельного металла отличается от компонента на основе щелочноземельного металла. Предпочтительно, чтобы алюминат щелочноземельного металла и компонент на основе щелочноземельного металла содержали разные щелочноземельные металлы.

Катализатор окисления для применения в изобретении обычно содержит суммарное количество материала-носителя от 0,1 до 5 г дюйм-3 (6,1 до 305 г/дм3), предпочтительно от 0,2 до 4 г дюйм-3 (12,2 до 244 г/дм3) (например, от 0,5 до 3,5 г дюйм-3 (30,5 до 214 г/дм3)). Если катализатор окисления для применения в настоящем изобретении содержит второй материал-носитель в дополнение к материалу-носителю, содержащему модифицированный оксид алюминия, тогда суммарное количество относится к количеству как второго материала-носителя, так и материала-носителя, содержащего модифицированный оксид алюминия.

Суммарное количество материала-носителя в катализаторе окисления каталитического фильтра сажи составляет обычно от 0,2 до 4 г дюйм-3 (12,2 до 244 г/дм3).

Если катализатор окисления для применения в настоящем изобретении содержит второй материал-носитель, тогда типично количество материала-носителя, содержащего модифицированный оксид алюминия, составляет от 0,1 до 3,0 г дюйм-3 (6,1 до 183 г/дм3), предпочтительно от 0,2 до 2,5 г дюйм-3 (12,2 до 153 г/дм3), предпочтительнее от 0,3 до 2,0 г дюйм-3 (18,3 до 122 г/дм3) и наиболее предпочтительно от 0,5 до 1,75 г дюйм-3 (30,5 до 106,8 г/дм3).

В общем, отношение суммарной массы компонента на основе щелочноземельного металла к суммарной массе материала-носителя, содержащего модифицированный оксид алюминия, составляет от 1:200 до 1:5, предпочтительно от 1:150 до 1:10, наиболее предпочтительно от 1:100 до 1:20.

Типично, материал-носитель, в частности оксид алюминия, легированный гетероатомным компонентом, находится в форме частиц. Материал-носитель может иметь размер частиц d90 ≤ 20 мкм (при определении общепринятой методикой лазерной дифракции). Распределение частиц по размеру материала-носителя выбирают так, чтобы содействовать адгезии к подложке. Частицы обычно получают помолом.

Обычно материал-носитель имеет удельную площадь поверхности от 50 до 500 м2 г-1 (при измерении согласно БЭТ в соответствии с DIN 66131 или после активации при 550°C в течение 3 часов). Предпочтительно, чтобы материал-носитель имел удельную площадь поверхности от 50 до 300 м2 г-1, предпочтительнее от 100 до 250 м2 г-1.

Катализатор окисления для применения в настоящем изобретении необязательно дополнительно содержит второй материал-носитель. Типично, компонент на основе щелочноземельного металла размещен или расположен на материале-носителе, содержащем модифицированный оксид алюминия, и/или на втором материале-носителе. Если катализатор окисления для применения в настоящем изобретении содержит несколько слоев, тогда второй материал-носитель и материал-носитель, содержащий модифицированный оксид алюминия, предпочтительно находятся в разных слоях.

В общем, компонент на основе щелочноземельного металла размещен или расположен по меньшей мере на одном материале-носителе, который содержит или состоит по существу из модифицированного оксида алюминия, включающего в себя гетероатомный компонент. Типично, катализатор для применения в изобретении содержит единственный материал-носитель, где данный материал-носитель содержит или состоит по существу из модифицированного оксида алюминия, включающего в себя гетероатомный компонент.

Если присутствует второй материал-носитель, в особенности когда второй материал-носитель находится в том же слое, что и первый материал-носитель, тогда предпочтительно, чтобы компонент на основе щелочноземельного металла был по существу размещен или расположен на материале-носителе, содержащем модифицированный оксид алюминия (в данном контексте термин “по существу” относится к ситуации, когда по меньшей мере 90%, предпочтительно по меньшей мере 99%, предпочтительнее по меньшей мере 99% массы щелочноземельного компонента, который присутствует типично в слое или не в слое, размещен или расположен на материале-носителе, содержащем модифицированный оксид алюминия). Дополнительно, предпочтительно, чтобы компонент на основе щелочноземельного металла был размещен или расположен только на материале-носителе, содержащем модифицированный оксид алюминия. Для некоторых сочетаний материалов-носителей в одном и том же слое контроль точного размещения компонента на основе щелочноземельного металла может быть затруднителен вследствие его растворимости, и компонент на основе щелочноземельного металла может быть размещен или расположен на всех материалах-носителях.

Катализатор окисления для применения в настоящем изобретении также содержит компонент на основе металла платиновой группы (PMG), выбираемый из группы, состоящей из платинового (Pt) компонента, палладиевого (Pd) компонента и их сочетания. Катализатор окисления для применения в изобретении может содержать единственный компонент на основе металла платиновой группы (PMG), который представляет собой любо платиновый (Pt) компонент, либо палладиевый (Pd) компонент.

В общем, предпочтительно, чтобы катализатор окисления содержал платиновый (Pt) компонент и палладиевый (Pd) компонент (то есть компонент на основе металла платиновой группы (PMG) представляет собой платиновый (Pt) компонент и палладиевый (Pd) компонент). Отношение суммарной массы платинового (Pt) компонента к суммарной массе палладиевого (Pd) компонента составляет типично от 3:1 до 1:3, предпочтительно от 2:1 до 1:2 и предпочтительнее от 1,5:1 до 1:1,5, в особенности когда, но не исключительно, катализатор окисления содержит несколько слоев. Однако в особенно предпочтительном варианте осуществления отношение для суммарных масс Pt:Pd составляет от 4:1 до 1:1, предпочтительно от 2:1 до 1:1.

Типично, суммарное количество компонента на основе металла платиновой группы (PMG) (то есть суммарное количество платинового (Pt) компонента и/или палладиевого (Pd) компонента) составляет от 5 до 500 г фут-3 (от 176 до 17657 г/м3). Предпочтительно, суммарное количество компонента PMG составляет от 10 до 400 г фут-3 (от 353 до 14126 г/м3), предпочтительнее от 20 до 300 г фут-3 (от 706 до 10594 г/м3), предпочтительнее от 25 до 250 г фут-3 (от 883 до 8829 г/м3) и наиболее предпочтительно от 35 до 200 г фут-3 (от 1236 до 7063 г/м3).

Суммарное количество компонента на основе металла платиновой группы (PMG) в катализаторе окисления для применения в каталитическом фильтре сажи по изобретению составляет от 5 до 100 г фут-3 (от 176 до 3531 г/м3), предпочтительнее от 10 до 40 г фут-3 (от 353 до 1413 г/м3).

Типично, катализатор окисления содержит суммарное количество по массе компонента на основе металла платиновой группы (PMG) от 2,0 до 8,0 г. Суммарное количество использованного компонента PMG зависит, среди прочего, от размера подложки.

В дополнение к компоненту на основе металла платиновой группы (PMG) катализатор окисления для применения в изобретении может дополнительно содержать компонент благородного металла. Компонент на основе благородного металла содержит благородный металл, выбираемый из группы, состоящей из рутения (Ru), родия (Rh), иридия (Ir), золота (Au), серебра (Ag) и сочетания двух или более из них. Предпочтительно, чтобы компонент на основе благородного металла содержал благородный металл, выбираемый из группы, состоящей из золота, серебра и их сочетания. Предпочтительнее, компонент на основе благородного металла содержит или состоит из золота. Если катализатор содержит золото (Au), тогда компонент на основе металла платиновой группы (PMG), предпочтительно палладиевый (Pd) компонент, присутствует как сплав с золотом (Au) (например, палладиево-золотой сплав). Катализаторы, содержащие золото (Au), могут быть получены с использованием способа, описанного настоящим заявителем в WO 2012/120292.

Катализатор окисления для применения в изобретении необязательно дополнительно содержит адсорбент углеводородов. Адсорбент углеводородов может быть выбран из цеолита, активного древесного угля, пористого графита и сочетания двух или более из них. Предпочтительно, чтобы адсорбент углеводорода представлял собой цеолит. Предпочтительнее, цеолит представляет собой среднепористый цеолит (например, цеолит, имеющий максимальный размер кольца в восемь тетраэдрических атомов) или крупнопористый цеолит (например, цеолит, имеющий максимальный размер кольца в десять тетраэдрических атомов). Примеры подходящих цеолитов или типов цеолита включают в себя фожазит, клиноптилолит, морденит, силикалит, феррьерит, цеолит X, цеолит Y, ультрастабильный цеолит Y, цеолит AEI, цеолит ZSM-5, цеолит ZSM-12, цеолит ZSM-20, цеолит ZSM-34, цеолит CHA, цеолит SSZ-3, цеолит SAPO-5, оффретит, бета-цеолит или медный цеолит CHA. Цеолит предпочтительно представляет собой ZSM-5, бета-цеолит или цеолит Y.

Типично, цеолит имеет молярное отношение диоксида кремния к оксиду алюминия по меньшей мере 25:1, предпочтительно по меньшей мере 25:1, причем подходящими являются диапазоны от 25:1 до 1000:1, от 50:1 до 500:1, а также от 25:1 до 100:1, 25:1 до 300:1, от 100:1 до 250:1. Цеолиты, имеющие высокое молярное отношение диоксида кремния к оксиду алюминия демонстрируют улучшенную гидротермическую стабильность.

Если катализатор содержит адсорбент углеводородов, тогда типично суммарное количество адсорбента углеводородов составляет от 0,05 до 3,00 г дюйм-3 (3,05 до 183,1 г/дм3), в частности от 0,1 до 2,00 г дюйм-3 (6,1 до 122,0 г/дм3), конкретнее от 0,2 до 0,8 г дюйм-3 (12,2 до 48,8 г/дм3).

Катализатор для применения в изобретении необязательно дополнительно содержит материал для запасания кислорода. Такие материалы хорошо известны из уровня техники. Материал для запасания кислорода может быть выбран из диоксида церия (CeO2) и диоксида церия-диоксида циркония (CeO2-ZrO2), такого как твердый раствор диоксида церия-диоксида циркония.

Типично, по меньшей мере один компонент на основе металла платиновой группы (PMG) размещен на материале-носителе, содержащем модифицированный оксид алюминия, включающий в себя гетероатомный компонент. Таким образом, платиновый (Pt) компонент или палладиевый (Pd) компонент, либо как платиновый (Pt) компонент, так и палладиевый (Pd) компонент размещены на материале-носителе.

Обычно компонент на основе щелочноземельного металла и по меньшей мере один компонент на основе металла платиновой группы (PMG) размещены на материале-носителе, содержащем модифицированный оксид алюминия, включающий в себя гетероатомный компонент. Таким образом, катализатор окисления для применения в изобретении может содержать палладиевый (Pd) компонент и/или платиновый (Pt) компонент и компонент на основе щелочноземельного металла, размещенные на одном и том же материале-носителе, а именно материале-носителе, содержащем модифицированный оксид алюминия, включающий в себя гетероатомный компонент. Предпочтительно, чтобы палладиевый (Pd) компонент, платиновый (Pt) компонент и компонент на основе щелочноземельного металла размещались на материале-носителе, содержащем модифицированный оксид алюминия, включающий в себя гетероатомный компонент.

Как упомянуто выше, катализатор окисления дополнительно может содержать или может не содержать второй материал-носитель. Второй материал носитель может быть выбран из группы, состоящей из оксида алюминия, диоксида кремния, оксида алюминия-диоксида кремния, диоксида циркония, диоксида титана, диоксида церия и смеси двух или более из них. Второй материал-носитель предпочтительно выбирают из группы, состоящей из оксида алюминия, диоксида кремния, диоксида циркония, диоксида титана и смеси двух или более из них, в частности оксида алюминия, диоксида кремния, диоксида титана и смеси двух или более из них. Предпочтительнее второй материал-носитель содержит или состоит из оксида алюминия.

Если катализатор окисления для применения в настоящем изобретении содержит второй материал-носитель, тогда предпочтительно по меньшей мере один компонент на основе металла платиновой группы (PMG) размещен на втором материале-носителе. Платиновый (Pt) компонент, палладиевый (Pd) компонент, либо как платиновый (Pt) компонент, так и палладиевый (Pd) компонент могут быть размещены на втором материале-носителе.

В дополнение к или в качестве альтернативы размещению на материале-носителе, содержащем модифицированный оксид алюминия, компонент на основе щелочноземельного металла может быть размещен на втором материале-носителе. Однако предпочтительно, чтобы компонент на основе щелочноземельного металла размещался только на материале-носителе, содержащем модифицированный оксид алюминия (то есть чтобы компонент на основе щелочноземельного металла не размещался на втором материале-носителе).

Если катализатор окисления для применения в настоящем изобретении содержит компонент благородного металла и/или материал для запасания кислорода, тогда компонент благородного металла и/или материал для запасания кислорода может быть размещен на материале-носителе, содержащем модифицированный оксид алюминия, и/или на втором материале-носителе, если тот присутствует. Если катализатор окисления для применения в настоящем изобретении дополнительно содержит материал для запасания кислорода и второй материал-носитель, тогда материал для запасания кислорода и второй материал-носитель различаются (например, материал для запасания кислорода и второй материал-носитель оба не являются диоксидом церия или диоксидом церия-диоксидом циркония).

В общем, компонент(ы) на основе металла платиновой группы (PMG), компонент на основе щелочноземельного металла, материал-носитель и любой необязательный компонент на основе благородного металла, материал для запасания кислорода, адсорбент углеводородов и/или второй материал-носитель расположены или размещены на подложке.

Катализатор окисления для применения в изобретении содержит фильтрующую подложку. Однако катализатор окисления может состоять из нескольких подложек, расположенных последовательно (причем по меньшей мере одна является фильтрующей подложкой согласно первому аспекту изобретения (например, 2, 3 или 4 подложек, причем по меньшей мере одна является фильтрующей подложкой согласно первому аспекту изобретения)), предпочтительнее двух подложек, расположенных последовательно (то есть только двух подложек, причем по меньшей мере одна является фильтрующей подложкой согласно первому аспекту изобретения). Если имеется две подложки, тогда первая подложка может контактировать со второй подложкой или может быть разобщена со второй подложкой. Если первая подложка разобщена со второй подложкой, тогда, предпочтительно, расстояние (например, перпендикулярное расстояние между поверхностями) между выходом (например, поверхностью на выходе) первой подложки и входом (например, поверхностью на входе) второй подложки составляет от 0,5 мм до 50 мм, предпочтительно от 1 мм до 40 мм, предпочтительнее от 1,5 мм до 30 мм (например, от 1,75 мм до 25 мм), как, например, от 2 мм до 20 мм (например, от 3 мм до 15 мм), и наиболее предпочтительно от 5 мм до 10 мм.

В общем, предпочтительно, чтобы каталитический фильтр сажи по изобретению содержал единственную фильтрующую подложку (то есть только одну фильтрующую подложку).

Фильтрующие подложки для размещения катализаторов окисления для обработки выхлопного газа двигателя компрессионного воспламенения хорошо известны в данной области. В общем, подложка представляет собой керамический материал или металлический материал.

Предпочтительно, чтобы подложка была изготовлена или состояла из кордиерита (SiO2-Al2O3-MgO), карбида кремния (SiC), сплава Fe-Cr-Al, сплава Ni-Cr-Al или нержавеющей стали.

Типично, подложка представляет собой монолит. Фильтрующий монолит обычно содержит множество впускных каналов и множество выпускных каналов, где впускные каналы открыты на верхнем по ходу конце (то есть на стороне впуска выхлопного газа) и закупорены или закрыты на нижнем по ходу конце (то есть на стороне выпуска выхлопного газа), выпускные каналы закупорены или закрыты на верхнем по ходу конце и открыты на нижнем по ходу конце, и где каждый впускной канал отделен от выпускного канала пористой структурой. Если подложка представляет собой фильтрующий монолит, тогда катализатор окисления по изобретению представляет собой типично каталитический фильтр сажи (CSF) или служит для применения в качестве каталитического фильтра сажи (CSF).

Если монолит представляет собой фильтрующий монолит, предпочтительно, чтобы фильтрующий монолит представлял собой фильтр с проточными стенками (wall-flow filter). В фильтре с проточными стенками каждый впускной канал попеременно отделен от впускного канала стенкой пористой структуры, и наоборот. Предпочтительно, чтобы впускные каналы и выпускные каналы имели сотовое расположение. Если имеется сотовое расположение, предпочтительно, чтобы каналы, вертикально и латерально смежные впускному каналу, являлись закупоренными на верхнем по ходу конце, и наоборот (то есть каналы, вертикально и латерально смежные выпускному каналу, являлись закупоренными на нижнем по ходу конце). При рассмотрении с любой стороны попеременно закупоренные и открытые концы каналов принимают вид шахматной доски.

В принципе фильтрующая подложка может иметь любую форму или размер. Однако форму и размер фильтрующей подложки обычно выбирают так, чтобы оптимизировать открытость к воздействию выхлопного газа на каталитически активные материалы в катализаторе. Фильтрующая подложка может иметь, например, трубчатую, волокнистую форму или форму частиц. Примеры подходящих несущих фильтрующих подложек включают в себя фильтрующую подложку типа монолитного сотовидного кордиерита, фильтрующую подложку типа монолитного сотовидного SiC, фильтрующую подложку типа ткани из слоистого волокна или трикотажной ткани, фильтрующую подложку типа пены, фильтрующую подложку типа поперечного течения, фильтрующую подложку типа сетки из металлической проволоки, фильтрующую подложку типа металлического пористого тела и фильтрующую подложку типа керамической частицы.

В общем, катализатор окисления для применения в изобретении содержит единственный слой или несколько слоев (например, 2, 3 или 4 слоя), расположенных на подложке. Типично, каждый слой сформирован нанесением тонкого покрытия на подложку. Однако предпочтительно фильтрующая подложка представляет собой фильтрующий монолит, особенно предпочтительно подложку фильтра с проточными стенками, и катализатор окисления для применения в изобретении содержит единственный слой на его впускных каналах и единственный слой на выпускных каналах.

Катализатор окисления для применения в изобретении может содержать или состоять из фильтрующей подложки и единственного слоя, расположенного на фильтрующей подложке, где единственный слой содержит компонент на основе металла платиновой группы (PMG), выбираемый из группы, состоящей из платинового (Pt) компонента, палладиевого (Pd) компонента и их сочетания; компонент на основе щелочноземельного металла; и материал-носитель, содержащий модифицированный оксид алюминия, включающий в себя гетероатомный компонент. Единственный слой может дополнительно содержать компонент на основе благородного металла и/или материал для запасания кислорода и/или адсорбент углеводородов и/или второй материал-носитель. Предпочтительно, чтобы единственный слой дополнительно содержал адсорбент углеводородов и, необязательно, материал для запасания кислорода.

Если катализатор окисления для применения в настоящем изобретении содержит или состоит из фильтрующей подложки и единственного слоя, расположенного на фильтрующей подложке, тогда предпочтительно единственный слой содержит платиновый (Pt) и палладиевый (Pd) компонент (то есть компонент на основе металла платиновой группы (PMG) представляет собой платиновый (Pt) компонент и палладиевый (Pd) компонент). Если единственный слой содержит платиновый (Pt) компонент и палладиевый (Pd) компонент, тогда относительное количество платинового (Pt) компонента к палладиевому (Pd) компоненту может меняться.

Типично, отношение по массе платинового (Pt) компонента к палладиевому (Pd) компоненту составляет ≥ 35:65 (например, ≥ 7:13). Предпочтительно, чтобы отношение по массе платинового (Pt) компонента к палладиевому (Pd) компоненту составляло ≥ 40:60 (например, ≥ 2:3), предпочтительнее ≥ 42,5:57,5 (например, ≥ 17:23), в частности ≥ 45:55 (например, ≥ 9:11), как, например, ≥ 47,5:52,5 (например, ≥ 19:21), и наиболее предпочтительно ≥ 50:50 (например, ≥ 1:1). Отношение по массе (то есть массовое отношение) платинового (Pt) компонента к палладиевому (Pd) компоненту составляет типично от 80:20 до 35:65 (например, от 4:1 до 7:13). Предпочтительно, чтобы отношение по массе платинового (Pt) компонента к палладиевому (Pd) компоненту составляло от 75:25 до 40:60 (например, от 3:1 до 2:3), предпочтительнее от 70:30 до 42,5:57,5 (например, от 7:3 до 17:23), еще предпочтительнее от 67,5:32,5 до 45:55 (например, от 27:13 до 9:11), как, например, от 65:35 до 47,5:52,5 (например, от 13:7 до 19:21), и наиболее предпочтительно от 60:40 до 50:50 (например, от 3:2 до 1:1). Особенно предпочтительным является отношение по массе Pt-компонента к Pd-компоненту от 4:1 до 1:1, предпочтительно от 2:1 до 1:1.

Полагают, что катализаторы окисления для применения в настоящем изобретении, в которых масса палладиевого (Pd) компонента меньше массы платинового (Pt) компонента, имеют обеспечивающую преимущество активность. Таким образом, катализатор изобретения предпочтительно содержит платиновый (Pt) компонент и палладиевый (Pd) компонент в отношении по массе от 65:35 до 52,5:47,5 (например, от 13:7 до 21:19), предпочтительнее от 60:40 до 55:45 (например, от 3:2 до 11:9).

Типично, отношение по массе (то есть массовое отношение) компонента на основе щелочноземельного металла к компоненту на основе металла платиновой группы (PMG) составляет от 0,25:1 до 20:1. Предпочтительно, чтобы массовое отношение компонента на основе щелочноземельного металла к компоненту на основе металла платиновой группы (PMG) составляло от 0,5:1 до 17:1, предпочтительнее от 1:1 до 15:1, в частности от 1,5:1 до 10:1, более предпочтительно от 2:1 до 7,5:1 и наиболее предпочтительно от 2,5:1 до 5:1.

Альтернативно, катализатор окисления для применения в настоящем изобретении может содержать несколько слоев, как, например, 2, 3 или 4 слоя.

Если имеется несколько слоев, тогда катализатор окисления может содержать несколько подложек (причем по меньшей мере одна представляет собой фильтрующую подложку согласно первому аспекту изобретения), предпочтительно две подложки (причем по меньшей мере одна представляет собой фильтрующую подложку согласно первому аспекту изобретения). Если имеется несколько подложек (причем по меньшей мере одна представляет собой фильтрующую подложку согласно первому аспекту изобретения (например, две подложки)), тогда в одном варианте осуществления первый слой расположен на первой подложке и второй слой расположен на второй подложке. Таким образом, любая ссылка ниже на первый слой, расположенный на подложке, может относиться к первому слою, расположенному на первой подложке. Подобно этому любая ссылка ниже на второй слой, расположенный на второй подложке, может относиться ко второму слою, расположенному на второй подложке.

Если имеется несколько подложек (причем по меньшей мере одна представляет собой фильтрующую подложку согласно первому аспекту изобретения), тогда первая подложка может располагаться выше походу относительно второй подложки. Альтернативно, вторая подложка может располагаться выше по ходу относительно первой подложки.

В общем, предпочтительно, чтобы каталитический фильтр сажи по изобретению содержал единственную фильтрующую подложку, в частности когда катализатор окисления содержит несколько слоев.

Если имеется несколько слоев, тогда обычно первый слой расположен на фильтрующей подложке (например, первый слой предпочтительно расположен непосредственно на подложке, так что первый слой контактирует с поверхностью подложки). Первый слой может быть расположен на третьем слое или четвертом слое. Предпочтительно, чтобы первый слой располагался непосредственно на фильтрующей подложке.

Второй слой может быть расположен на фильтрующей подложке (например, формируя зону, как описано ниже, которая отделена от первого слоя или частично перекрывается с первым слоем) или второй слой может быть расположен на первом слое.

Если второй слой расположен на первом слое, он может полностью или частично перекрывать (то есть покрывать) первый слой. Если катализатор содержит третий слой, тогда третий слой может быть расположен на втором слое и/или первом слое, предпочтительно третий слой расположен на первом слое. Если катализатор содержит четвертый слой, тогда четвертый слой может быть расположен на третьем слое и/или втором слое.

Если второй слой расположен на фильтрующей подложке (например, формируя зону), тогда второй слой может быть расположен непосредственно на фильтрующей подложке (то есть второй слой находится в контакте с поверхностью фильтрующей подложки) или он может быть расположен на третьем слое или четвертом слое.

Первый слой может представлять собой зону (например, первую зону) и/или второй слой может представлять собой зону (например, вторую зону). Во избежание неясности описанные здесь признаки, относящиеся к “первому слою” и “второму слою”, в особенности композиция “первого слоя” и “второго слоя”, также относятся к “первой зоне” и “второй зоне”, соответственно.

Первый слой может представлять собой первую зону, а второй слой может представлять собой вторую зону, как, например, когда первая зона и вторая зона примыкают друг к другу на одной и той же фильтрующей подложке или когда первая зона расположена на первой подложке и вторая зона расположена на второй подложке (то есть первая подложка и вторая подложка отличаются) и первая подложка и вторая подложка примыкают друг к другу. Предпочтительно, первая зона и вторая зона расположены на одной и той же фильтрующей подложке.

Первая зона может находиться выше по ходу относительно второй зоны. Когда первая зона находится выше по ходу относительно второй зоны, входящий выхлопной газ будет контактировать с первой зоной прежде, чем со второй зоной. Альтернативно, вторая зона может находиться выше по ходу относительно первой зоны. Аналогично, когда вторая находится выше по ходу относительно первой зоны, входящий выхлопной газ будет контактировать со второй зоной прежде, чем с первой зоной.

Когда первая зона и вторая зона расположены на одной и той же фильтрующей подложке, тогда первая зона может примыкать ко второй зоне или первая зона может быть отделена от второй зоны. Если первая зона примыкает ко второй зоне, тогда предпочтительно первая зона находится в контакте со второй зоной. Когда первая зона отделена от второй зоны, тогда, типично, имеется зазор или пространство между первой зоной и второй зоной.

Типично, первая зона имеет длину от 10 до 80% дины фильтрующей подложки (например, от 10 до 45%), предпочтительно от 15 до 75% длины фильтрующей подложки (например, от 15 до 40%), предпочтительнее от 20 до 60% (например, от 25 до 45%) длины фильтрующей подложки, наиболее предпочтительно от 25 до 50%.

Вторая зона типично имеет длину от 10 до 80% длины фильтрующей подложки (например, от 10 до 45%), предпочтительно от 15 до 75% длины фильтрующей подложки (например, от 15 до 40%), предпочтительнее от 20 до 60% (например, от 25 до 45%) длины фильтрующей подложки, наиболее предпочтительно от 25 до 50%.

Катализатор окисления для применения в настоящем изобретении содержит два слоя (например, только два слоя), где первый слой расположен на подложке, а второй слой расположен на первом слое.

Типично, второй слой полностью или частично перекрывает первый слой.

Первый слой и второй слой могут иметь различные длины или первый слой и второй слой могут иметь примерно одинаковую дину. В общем, длина первого слоя и длина второго слоя является в каждом случае по существу единообразной.

Первый слой типично простирается по существу по всей длине каналов в подложке, в частности, когда фильтрующая подложка представляет собой монолит.

В катализаторе окисления для применения в настоящем изобретении, содержащем несколько слоев, второй слой может быть размещен в зоне по существу единообразной длины на нижнем по ходу конце фильтрующей подложки. Предпочтительно, чтобы зона на нижнем по ходу конце находилась ближе к выпускному концу фильтрующей подложки, чем к ее впускному концу. Способы изготовления слоистых покрытий различных длин известны в данной области техники (смотри, например, заявку WO 99/47260 от настоящего заявителя).

Когда катализатор окисления для применения в настоящем изобретении содержит несколько слоев, тогда компонент на основе металла платиновой группы (PMG), компонент на основе щелочноземельного металла и материал-носитель, содержащий модифицированный оксид алюминия, могут быть распределены среди слоев различными путями.

В общем, первый слой (или первая зона) содержит компонент на основе металла платиновой группы (PMG), выбираемый из группы, состоящей из платинового (Pt) компонента, палладиевого (Pd) компонента и их сочетания, и второй слой (или вторая зона) содержит компонент на основе металла платиновой группы (PMG), выбираемый из группы, состоящей из платинового (Pt) компонента, палладиевого (Pd) компонента и их сочетания. Предпочтительно, чтобы первый(ая) слой/зона отличалась (например, по композиции) от второго(ой) слоя/зоны. Например, первый и второй слои/зоны могут содержать разные компоненты на основе металла платиновой группы (PMG) и/или первый(ая) и второй(ая) слои/зоны могут содержать разное суммарное количество компонента на основе металла платиновой группы (PMG).

В первом варианте осуществления первый слой (или первая зона) содержит компонент PMG, выбираемый из группы, состоящей из Pt-компонента и сочетания (то есть обоих) Pd-компонента и Pt-компонента, а второй слой (или вторая зона) содержит компонент PMG, состоящий из Pt-компонента. Это означает, что первый(ая) слой/зона содержит Pd-компонент и необязательно Pt-компонент в качестве единственного компонента PMG, а второй(ая) слой/зона содержит Pt-компонент в качестве единственного компонента PMG. Предпочтительно, первый(ая) слой/зона содержит компонент PMG, состоящий из сочетания (то есть обоих) Pd-компонента и Pt-компонента. Таким образом, предпочтительно, чтобы первый(ая) слой/зона содержал(а) как Pt-компонент, так и Pd-компонент в качестве единственного компонента PMG, а второй(ая) слой/зона содержал(а) Pt-компонент в качестве единственного компонента PMG.

Типично, в первом варианте осуществления первый слой (или первая зона) дополнительно содержит компонент на основе щелочноземельного металла и материал-носитель, содержащий модифицированный оксид алюминия, включающий в себя гетероатомный компонент, и/или второй слой (или вторая зона) дополнительно содержит компонент на основе щелочноземельного металла и материал-носитель, содержащий модифицированный оксид алюминия, включающий в себя гетероатомный компонент. Предпочтительно, чтобы первый(ая) слой/зона дополнительно содержал(а) компонент на основе щелочноземельного металла и материал-носитель, содержащий модифицированный оксид алюминия, включающий в себя гетероатомный компонент.

Когда первый(ая) слой/зона содержит Pd-компонент в качестве единственного компонента PMG, тогда первый(ая) слой/зона может содержать второй материал-носитель. Предпочтительно, второй материал носитель представляет собой диоксид церия, диоксид церия-диоксид циркония, оксид алюминия или диоксид кремния-оксид алюминия. Второй материал-носитель может представлять собой диоксид церия. Второй материал-носитель может представлять собой диоксид церия-диоксид циркония. Второй материал-носитель может представлять собой оксид алюминия. Второй материал носитель может представлять собой диоксид кремния-оксид алюминия. Предпочтительнее, первый(ая) слой/зона содержит компонент PMG, выбираемый из группы, состоящей из Pd-компонента, и второй материал-носитель, где второй материал носитель представляет собой диоксид церия.

Во втором варианте осуществления первый слой (или первая зона) содержит компонент PMG, выбираемый из группы, состоящей из Pt-компонента и сочетания (то есть обоих) Pd-компонента и Pt-компонента, а второй слой (или вторая зона) содержит компонент PMG, состоящий из Pd-компонента. Это означает, что первый(ая) слой/зона содержит Pt-компонент и необязательно Pd-компонент в качестве единственного компонента PMG, а второй(ая) слой/зона содержит Pd-компонент в качестве единственного компонента PMG. Предпочтительно, первый(ая) слой/зона содержит компонент PMG, состоящий из сочетания (то есть обоих) Pd-компонента и Pt-компонента. Таким образом, предпочтительно, чтобы первый(ая) слой/зона содержал(а) как Pt-компонент, так и Pd-компонент в качестве единственного компонента PMG, а второй(ая) слой/зона содержал(а) Pd-компонент в качестве единственного компонента PMG. Типично, количество Pt-компонента в первом(ой) слое/зоне больше количества Pd-компонента в первом(ой) слое/зоне (причем количество измерено в г фут-3 (1 г фут-3 = 35,315 г/м3) или как молярное количество).

Во втором варианте осуществления первый слой (или первая зона) может дополнительно содержать компонент на основе щелочноземельного металла и материал-носитель, содержащий модифицированный оксид алюминия, включающий в себя гетероатомный компонент, и/или второй слой (или вторая зона) может дополнительно содержать компонент на основе щелочноземельного металла и материал-носитель, содержащий модифицированный оксид алюминия, включающий в себя гетероатомный компонент. Предпочтительно, чтобы первый(ая) слой/зона дополнительно содержал(а) компонент на основе щелочноземельного металла и материал-носитель, содержащий модифицированный оксид алюминия, включающий в себя гетероатомный компонент.

Во втором варианте осуществления второй(ая) слой/зона типично содержит второй материал-носитель. Предпочтительно, второй материал-носитель представляет собой диоксид церия, диоксид церия-диоксид циркония, оксид алюминия или диоксид кремния-оксид алюминия. Второй материал-носитель может представлять собой диоксид церия. Второй материал-носитель может представлять собой диоксид церия-диоксид циркония. Второй материал-носитель может представлять собой оксид алюминия. Второй материал носитель может представлять собой диоксид кремния-оксид алюминия.

В третьем варианте осуществления первый слой (или первая зона) содержит компонент PMG, выбираемый из группы, состоящей из Pt-компонента и Pd-компонента, а второй слой (или вторая зона) содержит компонент PMG, состоящий из сочетания (то есть обоих) Pd-компонента и Pt-компонента. Это означает, что первый(ая) слой/зона содержит Pt-компонент или Pd-компонент в качестве единственного компонента PMG, а второй(ая) слой/зона содержит Pt-компонент и Pd-компонент в качестве единственного компонента PMG. Предпочтительно, первый(ая) слой/зона содержит компонент PMG, состоящий из Pt-компонента. Таким образом, предпочтительно, чтобы первый(ая) слой/зона содержал(а) Pt-компонент в качестве единственного компонента PMG, а второй(ая) слой/зона содержал(а) Pt-компонент и Pd-компонент в качестве единственного компонента PMG.

В третьем варианте осуществления когда первый(ая) слой/зона содержит Pt-компонент в качестве единственного компонента PMG, тогда, типично, отношение по массе Pt-компонента во втором(ой) слое/зоне к Pd-компоненту во втором(ой) слое/зоне составляет ≤ 2:1, предпочтительно < 2:1. Когда первый(ая) слой/зона содержит Pd-компонент в качестве единственного компонента PMG, тогда, типично, количество Pd-компонента во втором(ой) слое/зоне меньше количества Pt-компонента во втором(ой) слое/зоне (причем количество измерено в г фут-3 (1 г фут-3 = 35,315 г/м3) или представляет собой молярное количество).

Типично, в третьем варианте осуществления первый слой (или первая зона) дополнительно содержит компонент на основе щелочноземельного металла и материал-носитель, содержащий модифицированный оксид алюминия, включающий в себя гетероатомный компонент, и/или второй слой (или вторая зона) дополнительно содержит компонент на основе щелочноземельного металла и материал-носитель, содержащий модифицированный оксид алюминия, включающий в себя гетероатомный компонент. Когда первый(ая) слой/зона содержит Pt-компонент в качестве единственного компонента PMG, тогда предпочтительно, чтобы первый(ая) слой/зона дополнительно содержал(а) компонент на основе щелочноземельного металла и материал-носитель, содержащий модифицированный оксид алюминия, включающий в себя гетероатомный компонент. Когда первый(ая) слой/зона содержит Pd-компонент в качестве единственного компонента PMG, тогда предпочтительно, чтобы второй(ая) слой/зона дополнительно содержал(а) компонент на основе щелочноземельного металла и материал-носитель, содержащий модифицированный оксид алюминия, включающий в себя гетероатомный компонент.

В третьем варианте осуществления когда первый(ая) слой/зона содержит Pd-компонент в качестве единственного компонента PMG, тогда первый(ая) слой/зона может содержать второй материал-носитель. Предпочтительно, второй материал-носитель представляет собой диоксид церия, диоксид церия-диоксид циркония, оксид алюминия или диоксид кремния-оксид алюминия. Второй материал-носитель может представлять собой диоксид церия. Второй материал-носитель может представлять собой диоксид церия-диоксид циркония. Второй материал-носитель может представлять собой оксид алюминия. Второй материал носитель может представлять собой диоксид кремния-оксид алюминия.

В четвертом варианте осуществления первый слой (или первая зона) содержит компонент PMG, состоящий из сочетания (то есть обоих) Pt-компонента и Pd-компонента, а второй слой (или вторая зона) содержит компонент PMG, состоящий из сочетания (то есть обоих) Pd-компонента и Pt-компонента. Это означает, что первый(ая) слой/зона содержит Pt-компонент и Pd-компонент в качестве единственного компонента PMG, а второй(ая) слой/зона содержит Pt-компонент или Pd-компонент в качестве единственного компонента PMG. В четвертом варианте осуществления первый(ая) слой/зона и второй(ая) слой/зона типично содержат разное отношение по массе Pt-компонента к Pd-компоненту. Таким образом, отношение по массе Pt-компонента к Pd-компоненту в первом(ой) слое/зоне отличается от отношения по массе Pt-компонента к Pd-компоненту во втором(ой) слое/зоне.

В четвертом варианте осуществления когда количество Pd-компонента в первом(ой) слое/зоне меньше количества Pt-компонента в первом(ой) слое/зоне (причем количество измерено в г фут-3 (1 г фут-3 = 35,315 г/м3) или представляет собой молярное количество), тогда предпочтительно количество Pd-компонента во втором(ой) слое/зоне больше количества Pt-компонента во втором(ой) слое/зоне. Альтернативно, когда количество Pd-компонента в первом(ой) слое/зоне больше количества Pt-компонента в первом(ой) слое/зоне (причем количество измерено в г фут-3 (1 г фут-3 = 35,315 г/м3) или представляет собой молярное количество), тогда предпочтительно количество Pd-компонента во втором(ой) слое/зоне меньше количества Pt-компонента во втором(ой) слое/зоне.

В общем, отношение по массе платинового (Pt) компонента к палладиевому (Pd) компоненту, в частности в первом(ой) слое/зоне первого или второго варианта осуществления, во втором(ой) слое/зоне третьего варианта осуществления или в первом(ой) слое/зоне и/или в втором(ой) слое/зоне четвертого варианта осуществления, предпочтительно во втором(ой) слое/зоне четвертого варианта осуществления, составляет ≥ 35:65 (например, ≥ 7:13). Предпочтительно, чтобы отношение по массе платинового (Pt) компонента к палладиевому (Pd) компоненту составляло ≥ 40:60 (например, ≥ 2:3), предпочтительнее ≥ 42,5:57,5 (например, ≥ 17:23), в частности ≥ 45:55 (например, ≥ 9:11), как, например, ≥ 47,5:52,5 (например, ≥ 19:21), и наиболее предпочтительно ≥ 50:50 (например, ≥ 1:1).

Предпочтительно, чтобы отношение по массе платинового (Pt) компонента к палладиевому (Pd) компоненту, в частности в первом(ой) слое/зоне первого или второго варианта осуществления, во втором(ой) слое/зоне третьего варианта осуществления или в первом(ой) слое/зоне и/или в втором(ой) слое/зоне четвертого варианта осуществления, предпочтительно во втором(ой) слое/зоне четвертого варианта осуществления, составляло от 80:20 до 35:65 (например, от 4:1 до 7:13), в частности от 75:25 до 40:60 (например, от 3:1 до 2:3), предпочтительнее от 70:30 до 42,5:57,5 (например, от 7:3 до 17:23), еще предпочтительнее от 67,5:32,5 до 45:55 (например, от 27:13 до 9:11), как, например, от 65:35 до 47,5:52,5 (например, от 13:7 до 19:21), и наиболее предпочтительно от 60:40 до 50:50 (например, от 3:2 до 1:1). Для второго слоя третьего варианта осуществления особенно предпочтительным является то, чтобы отношение по массе платинового (Pt) компонента к палладиевому (Pd) компоненту составляло от 2:1 до 7:13, в частности от 13:7 до 2:3, предпочтительнее от 60:40 до 50:50 (например, от 3:2 до 1:1).

Полагают, что катализаторы окисления для применения в настоящем изобретении, в которых масса палладиевого (Pd) компонента меньше массы платинового (Pt) компонента, имеют обеспечивающую преимущество активность, в особенности когда как платиновый (Pt) компонент, палладиевый (Pd) компонент, так и компонент на основе щелочноземельного металла присутствуют в одном(ой) и том(ой) же слое/зоне. Таким образом, в первом(ой) слое/зоне первого варианта осуществления, в первом(ой) слое/зоне второго варианта осуществления, во втором(ой) слое/зоне третьего варианта осуществления или в первом(ой) слое/зоне и/или в втором(ой) слое/зоне четвертого варианта осуществления, предпочтительно во втором(ой) слое/зоне четвертого варианта осуществления, катализатор окисления по изобретению предпочтительно содержит платиновый (Pt) компонент и палладиевый (Pd) компонент в отношении по массе от 65:35 до 52,5:47,5 (например, от 13:7 до 21:19), предпочтительнее от 60:40 до 55:45 (например, от 3:2 до 11:9).

В пятом варианте осуществления первый слой (или первая зона) содержит компонент PMG, выбираемый из группы, состоящей из Pt-компонента и Pd-компонента, а второй слой (или вторая зона) содержит компонент PMG, выбираемый из группы, состоящей из Pd-компонента и Pt-компонента, и где первый(ая) и второй(ая) слой/зона, каждый(ая), содержат тот же самый компонент PMG. Это означает, что первый(ая) слой/зона и второй(ая) слой/зона, каждый(ая) содержат Pt-компонент или Pd-компонент в качестве единственного компонента PMG. Типично, суммарное количество компонента PMG в первом(ой) слое/зоне отличается от суммарного количества компонента PMG во втором(ой) слое/зоне.

Когда как первый(ая) слой/зона, так и второй(ая) слой/зона, каждый(ая), содержат Pd-компонент в качестве единственного компонента PMG, тогда предпочтительно первый(ая) слой/зона содержит второй материал-носитель и/или второй(ая) слой/зона содержит второй материал-носитель. Предпочтительно, чтобы второй материал-носитель представлял собой диоксид церия, диоксид церия-диоксид циркония, оксид алюминия или диоксид кремния-оксид алюминия. Второй материал-носитель может представлять собой диоксид церия. Второй материал-носитель может представлять собой диоксид церия-диоксид циркония. Второй материал-носитель может представлять собой оксид алюминия. Второй материал носитель может представлять собой диоксид кремния-оксид алюминия.

В первом по пятый вариантах осуществления первый(ая) слой/зона может содержать компонент на основе щелочноземельного металла и/или второй(ая) слой/зона может содержать компонент на основе щелочноземельного металла. Когда первый(ая) слой/зона содержит компонент на основе щелочноземельного металла, второй(ая) слой/зона может не содержать компонента на основе щелочноземельного металла. Альтернативно, когда второй(ая) слой/зона содержит компонент на основе щелочноземельного металла, первый(ая) слой/зона может не содержать компонента на основе щелочноземельного металла.

В первом по пятый вариантах осуществления первый(ая) слой/зона может содержать материал-носитель, содержащий модифицированный оксид алюминия, и/или второй(ая) слой/зона может содержать материал-носитель, содержащий модифицированный оксид алюминия. Типично, предпочтительно, чтобы слой или зона, содержащий(ая) платиновый (Pt) компонент, также содержал(а) материал-носитель, содержащий модифицированный оксид алюминия.

В первом по пятый вариантах осуществления первый(ая) слой/зона может содержать второй материал-носитель и/или второй(ая) слой/зона может содержать второй материал-носитель. Первый(ая) слой/зона и второй(ая) слой/зона могут содержать разные материалы-носители. Предпочтительно, чтобы второй материал-носитель и материал-носитель, содержащий модифицированный оксид алюминия, находились в разных слоях/зонах.

В общем, компонент на основе щелочноземельного металла и материал-носитель, содержащий модифицированный оксид алюминия, присутствуют в по меньшей мере одном(ой) из тех же самых слоев/зон.

Когда первый(ая) слой/зона содержит компонент на основе щелочноземельного металла, тогда, типично, отношение массы компонента на основе щелочноземельного металла к массе компонента на основе металла платиновой группы (PMG) в первом слое составляет от 0,25:1 до 20:1, предпочтительно от 0,5:1 до 17:1, предпочтительнее от 1:1 до 15:1, в частности от 1,5:1 до 10:1, еще предпочтительнее от 2:1 до 7,5:1 и наиболее предпочтительно от 2,5:1 до 5:1.

Когда второй(ая) слой/зона содержит компонент на основе щелочноземельного металла, тогда, типично, отношение массы компонента на основе щелочноземельного металла к массе компонента на основе металла платиновой группы (PMG) во втором слое составляет от 0,25:1 до 20:1, предпочтительно от 0,5:1 до 17:1, предпочтительнее от 1:1 до 15:1, в частности от 1,5:1 до 10:1, еще предпочтительнее от 2:1 до 7,5:1 и наиболее предпочтительно от 2,5:1 до 5:1.

В первом по пятый вариантах осуществления первый(ая) слой/зона может необязательно дополнительно содержать компонент на основе благородного металла и/или материал для запасания кислорода и/или адсорбент углеводородов. Предпочтительно, первый(ая) слой/зона дополнительно содержит адсорбент углеводородов.

В первом по пятый вариантах осуществления второй(ая) слой/зона может необязательно дополнительно содержать компонент на основе благородного металла и/или материал для запасания кислорода и/или адсорбент углеводородов. Предпочтительно, второй(ая) слой/зона дополнительно содержит адсорбент углеводородов.

В одной форме первого варианта осуществления первый(ая) слой/зона типично содержит Pd-компонент, Pt-компонент, компонент на основе щелочноземельного металла и материал-носитель, содержащий модифицированный оксид алюминия; и второй(ая) слой/зона содержит Pt-компонент и либо второй материал-носитель, либо материал-носитель, содержащий модифицированный оксид алюминия, и необязательно компонент на основе щелочноземельного металла. Когда второй(ая) слой/зона содержит второй материал-носитель, тогда предпочтительно второй материал-носитель представляет собой оксид алюминия.

В одной форме четвертого варианта осуществления первый(ая) слой/зона содержит Pt-компонент, Pd-компонент, компонент на основе щелочноземельного металла и материал-носитель, содержащий модифицированный оксид алюминия; и второй(ая) слой/зона содержит Pt-компонент, Pd-компонент и либо второй материал-носитель, либо материал-носитель, содержащий модифицированный оксид алюминия, и необязательно компонент на основе щелочноземельного металла. Предпочтительно, чтобы отношение по массе Pt-компонента во втором(ой) слое/зоне к Pd-компоненту во втором слое составляло ≤10:1 (например, от 10:1 до 1:2), предпочтительнее ≤15:2 (например, от 7,5:1 до 1:1,5) и наиболее предпочтительно ≤5:1 (например, от 5:1 до 1,5:1). Когда второй(ая) слой/зона содержит второй материал-носитель, тогда предпочтительно второй материал-носитель представляет собой оксид алюминия.

Когда первый слой представляет собой первую зону и второй слой представляет собой вторую зону, тогда (a) в первом и третьем вариантах осуществления предпочтительно, чтобы первый(ая) слой/зона находился(лась) выше по ходу относительно второго(ой) слоя/зоны, (b) во втором варианте осуществления предпочтительно, чтобы второй(ая) слой/зона находился(лась) выше по ходу относительно первого(ой) слоя/зоны, и (c) в пятом варианте осуществления предпочтительно, чтобы слой/зона, содержащий(ая) второй материал-носитель, находился(лась) выше по ходу относительно слоя/зоны, содержащего(ей) материал-носитель, содержащий модифицированный оксид алюминия.

В вариантах осуществления, в которых имеется второй материал-носитель, в особенности когда второй материал-носитель представляет собой либо диоксид церия, либо диоксид церия-диоксид циркония, тогда преимущество может обеспечиваться в случае размещения слоя или зоны, содержащего(ей) второй материал-носитель, так, чтобы он(а) контактировал(а) с выхлопным газом после другого слоя или другой зоны. Таким образом, когда имеется второй материал-носитель, в особенности когда второй материал-носитель представляет собой диоксид церия или диоксид церия-диоксид циркония, предпочтительно, чтобы (a) в первом и третьем вариантах осуществления первый(ая) слой/зона находился(лась) ниже по ходу относительно второго(ой) слоя/зоны, (b) во втором варианте осуществления второй(ая) слой/зона находился(лась) ниже по ходу относительно первого(ой) слоя/зоны, и (c) в пятом варианте осуществления слой/зона, содержащий(ая) второй материал-носитель, находился(лась) ниже по ходу относительно слоя/зоны, содержащего(ей) материал-носитель, содержащий модифицированный оксид алюминия.

В общем, катализатор окисления по изобретению может содержать или не содержать родий. Предпочтительно, чтобы катализатор окисления не содержал рутения, родия и иридия.

Другим общим признаком катализатора окисления для применения в изобретении является то, что когда присутствует какое-либо количество церия или диоксида церия, тогда, типично, только гетероатомный компонент материала-носителя содержит церий или диоксид церия. Дополнительно, предпочтительно, чтобы катализатор окисления по изобретению не содержал диоксида церия, в частности в качестве материала-носителя или в качестве материала для запасания кислорода.

Дополнительным общим признаком катализатора окисления по изобретению является то, что когда присутствует щелочной металл, в частности натрий или калий, и в особенности калий, тогда, предпочтительно, только адсорбент углеводородов содержит щелочной металл, в особенности когда адсорбент углеводородов представляет собой цеолит. Дополнительно, предпочтительно, чтобы катализатор окисления для применения в изобретении не содержал щелочного металла, в частности натрия или калия.

Другим общим признаком изобретения является то, что катализатор окисления для применения в изобретении не содержит композиции адсорбера NOx. Таким образом, предпочтительно, чтобы катализатор окисления по изобретению не являлся катализатором-адсорбером NOx (также известен как ловушка NOx) или не был предназначен для применения в качестве катализатора-адсорбером NOx.

Первый аспект изобретения относится к каталитическому фильтру сажи, содержащему катализатор окисления, как определено выше. Второй аспект изобретения относится к выхлопной системе для двигателя компрессионного воспламенения, такого как дизельный двигатель, где данная система содержит каталитический фильтр сажи, как определено выше. Пятый аспект изобретения относится к применению каталитического фильтра сажи. Обеспечивающая преимущество активность катализатора окисления для применения в изобретении, в частности его низкая температура “зажигания” по CO, делает его особенно подходящим для применения в сочетании с определенными другими устройствами снижения выбросов.

Второй аспект изобретения относится к выхлопной системе, содержащей каталитический фильтр сажи по изобретению. Типично, выхлопная система по изобретению может дополнительно содержать, или каталитический фильтр сажи рассчитан на применение в сочетании с, по меньшей мере одно(им) устройство(м) снижения выбросов, предпочтительно размещенное(ым) на отдельной монолитной подложке, расположенной либо выше по ходу, либо ниже по ходу относительно фильтра CSF по изобретению. Устройство снижения выбросов может быть выбрано из фильтра частиц дизельного двигателя (DPF) (то есть некаталитического фильтра, который может представлять собой простой фильтр, либо фильтр с тонким некаталитическим покрытием, например, из оксида алюминия или как описано здесь ниже), катализатора-адсорбера NOx (NAC), катализатора удаления NOx из бедной смеси (LNC), катализатора селективного каталитического восстановления (SCR), катализатора окисления дизельного топлива (DOC), каталитического фильтра сажи (CSF), фильтра, имеющего катализатор для селективного каталитического восстановления, катализатора нейтрализации остаточного аммиака (ASC) и сочетаний двух или более из них. Устройства снижения выбросов, представленные терминами “фильтры частиц дизельного двигателя” (DPF), “катализаторы-адсорберы NOx” (NAC), “катализаторы удаления NOx из бедной смеси” (LNC), “катализаторы селективного каталитического восстановления” (SCR), “катализаторы окисления дизельного топлива” (DOC), “каталитические фильтры сажи” (CSF) и фильтры, имеющие катализатор для селективного каталитического восстановления, все, хорошо известны в данной области.