Новые твердые материалы и способ удаления соиз потока газа - RU2535696C2

Код документа: RU2535696C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Данная заявка заявляет приоритет предварительной патентной заявки США с порядковым номером №61/094437, зарегистрированной 5 сентября 2008, которая включена сюда посредством ссылки во всей свой полноте.

Область техники, к которой относится изобретение

Настоящее изобретение касается системы для удаления диоксида углерода из технологического газа, образующегося во время сгорания топлива, причем упомянутая система содержит, по меньшей мере, один поглотительный резервуар, через который может проходить технологический газ, где упомянутый поглотительный резервуар снабжен сорбентом, который способен обратимо улавливать диоксид углерода из технологического газа, проходящего через данный сорбент.

Настоящее изобретение дополнительно касается способа получения сорбента и способа удаления диоксида углерода из технологического газа, образующегося во время сгорания топлива.

Уровень техники изобретения

При сгорании топлива, такого как уголь, нефть, торф, отходы и т.д. в установке сгорания, такой как электростанция, образуется горячий технологический газ, причем такой технологический газ содержит, среди других компонентов, водяной пар, азот и диоксид углерода СО2.

Ввиду увеличения экологической озабоченности в связи с выбросом диоксида углерода в атмосферу были предложены несколько систем для удаления диоксида углерода из технологического газа. Одна такая система описана в патенте США 6755892. Система из патента США 6755892 содержит два параллельных слоя сорбента, каждый из которых снабжен сорбентом. Диоксид углерода захватывается при низкой температуре в одном из слоев, тогда как другой слой регенерируется при высокой температуре, высвобождая диоксид углерода, который может затем направляться в устройство хранения диоксида углерода. Однако высокий перепад давления на слоях сорбента и плохая эффективность удаления СО2 делают систему из патента США 6755892 менее эффективной в приложениях с высокими скоростями потока газа, таких как электростанции, такие как, например, электростанции на сгорании угля, где существует высокая концентрация СО2 в технологическом газе и высокая скорость потока газа.

Сущность изобретения

Задачей настоящего изобретения является обеспечение системы для эффективного удаления диоксида углерода из технологического газа, образующегося во время сгорания топлива.

Эта задача достигается с помощью системы для удаления диоксида углерода из технологического газа, образующегося во время сгорания топлива, причем упомянутая система содержит, по меньшей мере, один поглотительный резервуар, через который может проходить технологический газ, где упомянутый поглотительный резервуар снабжен сорбентом, который способен обратимо улавливать диоксид углерода из технологического газа, проходящего через данный сорбент, где упомянутый сорбент содержит, по меньшей мере, один амин, по меньшей мере, один катализатор активации диоксида углерода и, по меньшей мере, один пористый материал, несущий данный, по меньшей мере, один катализатор и данный, по меньшей мере, один амин.

Преимущество данной системы заключается в том, что удаление диоксида углерода становится очень эффективным, т.е. сравнительно небольшой объем сорбента может поглощать большое количество диоксида углерода за короткий период времени. Небольшой требуемый объем сорбента не только уменьшает капитальные затраты системы для удаления диоксида углерода по сравнению с капитальными затратами систем предшествующего уровня техники, но также снижает падение давления, испытываемое технологическим газом, проходящим сквозь поглотительный резервуар. Уменьшенное падение давления снижает эксплуатационные расходы благодаря снижению мощности вентилятора, требуемой для прокачки технологического газа через поглотительный резервуар.

Согласно одному варианту осуществления, по меньшей мере, один катализатор активации диоксида углерода включает катализатор, выбранный из группы катализаторов, содержащей металлоорганические комплексные катализаторы, неорганические металлокомплексные катализаторы, оксиды металлов и галогениды металлов. Было обнаружено, что эти типы катализаторов эффективны для улучшения поглощения и десорбции диоксида углерода на аминах. Согласно одному предпочтительному варианту осуществления, по меньшей мере, один катализатор активации диоксида углерода включает катализатор, выбранный из группы катализаторов, содержащей катализаторы с органическими комплексами переходных металлов и катализаторы с неорганическими комплексами переходных металлов. Было обнаружено, что такие катализаторы очень эффективны в промотировании поглощения и десорбции диоксида углерода на аминах.

Согласно одному варианту осуществления данный, по меньшей мере, один амин включает вторичный амин. Согласно другому варианту осуществления данный, по меньшей мере, один амин включает амин, содержащий, по меньшей мере, одну гидроксильную группу. Согласно одному предпочтительному варианту осуществления данный, по меньшей мере, один амин включает вторичный амин, содержащий, по меньшей мере, две гидроксильные группы. Было обнаружено, что амины этих типов особенно эффективны в поглощении и десорбции диоксида углерода, когда такое поглощение и десорбцию промотируют с помощью катализатора активации диоксида углерода и, следовательно, делают диоксид углерода более восприимчивым к поглощению на амине или десорбции из него.

Согласно одному варианту осуществления пористый материал, несущий, по меньшей мере, один катализатор активации диоксида углерода и, по меньшей мере, один амин, имеет удельную площадь по БЭТ, по меньшей мере, 50 м2/г. Было обнаружено, что такой пористый материал очень эффективен в эффективном приведении диоксида углерода в контакт с катализатором и амином. Согласно одному предпочтительному варианту осуществления данный, по меньшей мере, один пористый материал имеет удельную площадь по БЭТ 100-1000 м2/г.

Согласно одному варианту осуществления данный, по меньшей мере, один катализатор активации диоксида углерода также выступает в качестве пористого материала, несущего, по меньшей мере, один амин. Преимущество этого варианта осуществления заключается в том, что требуется меньше компонентов, так как катализатор функционирует, в добавление к его каталитической активности, в качестве пористого материала с высокой площадью по БЭТ, на котором может удерживаться амин. Примеры таких катализаторов, выступающих также в качестве пористого материала, включают в себя MgO и модифицированные щелочью цеолиты и глины.

Согласно одному варианту осуществления пористый материал, несущий катализатор и амин, выполнен в виде слоя сорбента на подложке. Преимущество этого варианта осуществления заключается в том, что слой сорбента, нанесенный на подложку, обеспечивает эффективный контакт с технологическим газом без увеличения падения давления. Следовательно, данный пористый материал обеспечивает эффективный контакт между технологическим газом, амином и катализатором на микроскопическом уровне, тогда как носитель обеспечивает эффективный перенос технологического газа сквозь сорбент на макроскопическом уровне.

Согласно одному варианту осуществления данная подложка формирует, по меньшей мере, часть из, по меньшей мере, одного канала, которая способна принимать, по меньшей мере, часть потока технологического газа. Преимущество этого варианта осуществления заключается в том, что дымовой газ может проходить сквозь упомянутый канал при хорошем контакте с катализатором и амином, вызывая низкое падение давления, что обеспечивает низкие эксплуатационные расходы, также в случаях больших скоростей потока технологического газа электростанции. Согласно одному варианту осуществления данная подложка образует монолитный элемент. Монолитные элементы эффективны для достижения хорошего контакта между технологическим газом и слоями сорбента, образованными внутри монолитного элемента, и низкого падения давления. Согласно одному предпочтительному варианту осуществления монолитный элемент представляет собой проточный монолитный элемент. Преимущество этого варианта осуществления заключается в том, что проточные монолитные элементы имеют особенно низкое падение давления. Согласно другому предпочтительному варианту осуществления монолитный элемент представляет собой стенопроточный монолитный элемент. Преимущество этого варианта осуществления заключается в том, что особенно хороший контакт между технологическим газом и слоем сорбента на стенках монолитного элемента достигается, когда технологический газ течет прямо через стенки и слои сорбента.

Согласно одному предпочтительному варианту осуществления данная подложка представляет собой структурированный пакет, содержащий, по меньшей мере, одно вызывающее турбулентность устройство. Преимущество этого варианта осуществления заключается в том, что достигается хороший контакт между технологическим газом и слоем сорбента, обеспеченным на стенках структурированного пакета, без возникновения значительного падения давления в технологическом газе.

Дополнительной задачей настоящего изобретения является получение эффективного способа формирования сорбента, который эффективен для обратимого поглощения диоксида углерода из технологического газа, образующегося во время сгорания топлива.

Эта задача достигается с помощью способа формирования сорбента, приспособленного для обратимого поглощения диоксида углерода в поглотительном резервуаре, через который может проходить технологический газ, образовавшийся во время сгорания топлива, где данный способ содержит формирование упомянутого сорбента путем иммобилизации, по меньшей мере, одного амина и, по меньшей мере, одного катализатора активации диоксида углерода на, по меньшей мере, одном пористом материале.

Преимущество этого способа заключается в том, что эффективные сорбенты, вызывающие низкое падение давления в технологическом газе, могут быть сформированы эффективным образом.

Согласно одному варианту осуществления, по меньшей мере, один амин и, по меньшей мере, один катализатор активации диоксида углерода совместно иммобилизуют на пористом материале. Одно преимущество совместной иммобилизации катализатора и амина в одном единственном этапе заключается в том, что требуется меньше этапов способа. Дополнительное преимущество заключается в том, что легче получать хорошее смешение и распределение катализатора и амина, когда они иммобилизуются на пористом материале в одном этапе.

Согласно одному варианту осуществления пористый материал, содержащий, по меньшей мере, один амин и, по меньшей мере, один катализатор активации диоксида углерода, иммобилизованные на нем, наносят на подложку, образуя на ней слой сорбента. Преимущество этого варианта осуществления заключается в том, что пористый материал обеспечивает эффективный контакт между технологическим газом, амином и катализатором на микроскопическом уровне, а носитель обеспечивает эффективный перенос технологического газа сквозь сорбент на макроскопическом уровне.

Согласно одному варианту осуществления пористый материал наносят на подложку до иммобилизации на нем, по меньшей мере, одного амина и, по меньшей мере, одного катализатора активации диоксида углерода.

Согласно одному варианту осуществления способ получения сорбента включает этапы

А) образования суспензии пористого материала, растворителя и связующего,

В) нанесения упомянутой суспензии на подложку с последующей сушкой и затем прокаливанием при температуре 200-1000°С,

С) пропитки, по меньшей мере, одним амином и, по меньшей мере, одним катализатором активации диоксида углерода данного пористого материала и

D) сушки упомянутой подложки с получением упомянутого сорбента.

Возможно, этап Е), следующий за этапом D), может быть включен, где упомянутый этап Е) включает в себя прокаливание данной подложки с катализатором и амином, нанесенными на пористый материал, при температуре 200-1000°С. Возможно, сушка на этапе В) может происходить при температуре 20-150°С. Возможно, сушка на этапе D) может происходить при температуре 20-150°С.

Согласно другому варианту осуществления способ получения сорбента включает этапы

А) мокрой пропитки, по меньшей мере, одним катализатором активации диоксида углерода данного пористого материала,

В) сушки пористого материала,

С) образования суспензии пористого материала, растворителя и связующего,

D) нанесения упомянутой суспензии на подложку,

Е) сушки упомянутой подложки с последующим прокаливанием подложки при температуре 200-1000°С для иммобилизации на ней пористого материала,

F) мокрой пропитки, по меньшей мере, одним амином пористого материала, иммобилизованного на подложке, и

G) сушки подложки с получением упомянутого сорбента.

Возможно, этап В) этого способа может дополнительно включать после этапа сушки пористого материала этап прокаливания пористого материала при температуре 200-1000°С. Возможно, сушка пористого материала на этапе В) может происходить при температуре 20-150°С. Возможно, сушка упомянутой подложки на этапе Е) может происходить при температуре 20-150°С. Возможно, сушка упомянутой подложки на этапе G) может происходить при температуре 20-200°С.

Сорбент, приспособленный для обратимого поглощения диоксида углерода в поглотительном резервуаре, через который может проходить технологический газ, образовавшийся во время сгорания топлива, может, согласно дополнительному аспекту, формироваться путем иммобилизации, по меньшей мере, одного амина на, по меньшей мере, одном пористом материале, содержащем катализатор активации диоксида углерода.

Иммобилизация амина на материале, объединяющем свойства пористого материала и подходящей каталитической активности, обеспечивает простой способ получения сорбента.

Еще одной дополнительной задачей настоящего изобретения является получение эффективного способа удаления диоксида углерода из технологического газа, образованного во время сгорания топлива.

Эта задача достигается с помощью способа удаления диоксида углерода из технологического газа, образованного во время сгорания топлива, где упомянутый способ включает приведение технологического газа в контакт с сорбентом, который способен обратимо извлекать диоксид углерода из технологического газа, где упомянутый способ включает приведение упомянутого технологического газа в контакт с сорбентом, содержащим, по меньшей мере, один амин, по меньшей мере, один катализатор активации диоксида углерода и, по меньшей мере, один пористый материал, несущий данный, по меньшей мере, один катализатор и данный, по меньшей мере, один амин, так что диоксид углерода поглощается упомянутым, по меньшей мере, одним амином под воздействием упомянутого, по меньшей мере, одного катализатора активации диоксида углерода.

Дополнительные задачи и признаки настоящего изобретения будут ясны из описания и формулы изобретения.

Краткое описание чертежей

Изобретение будет теперь описано более подробно со ссылкой на приложенные чертежи, где:

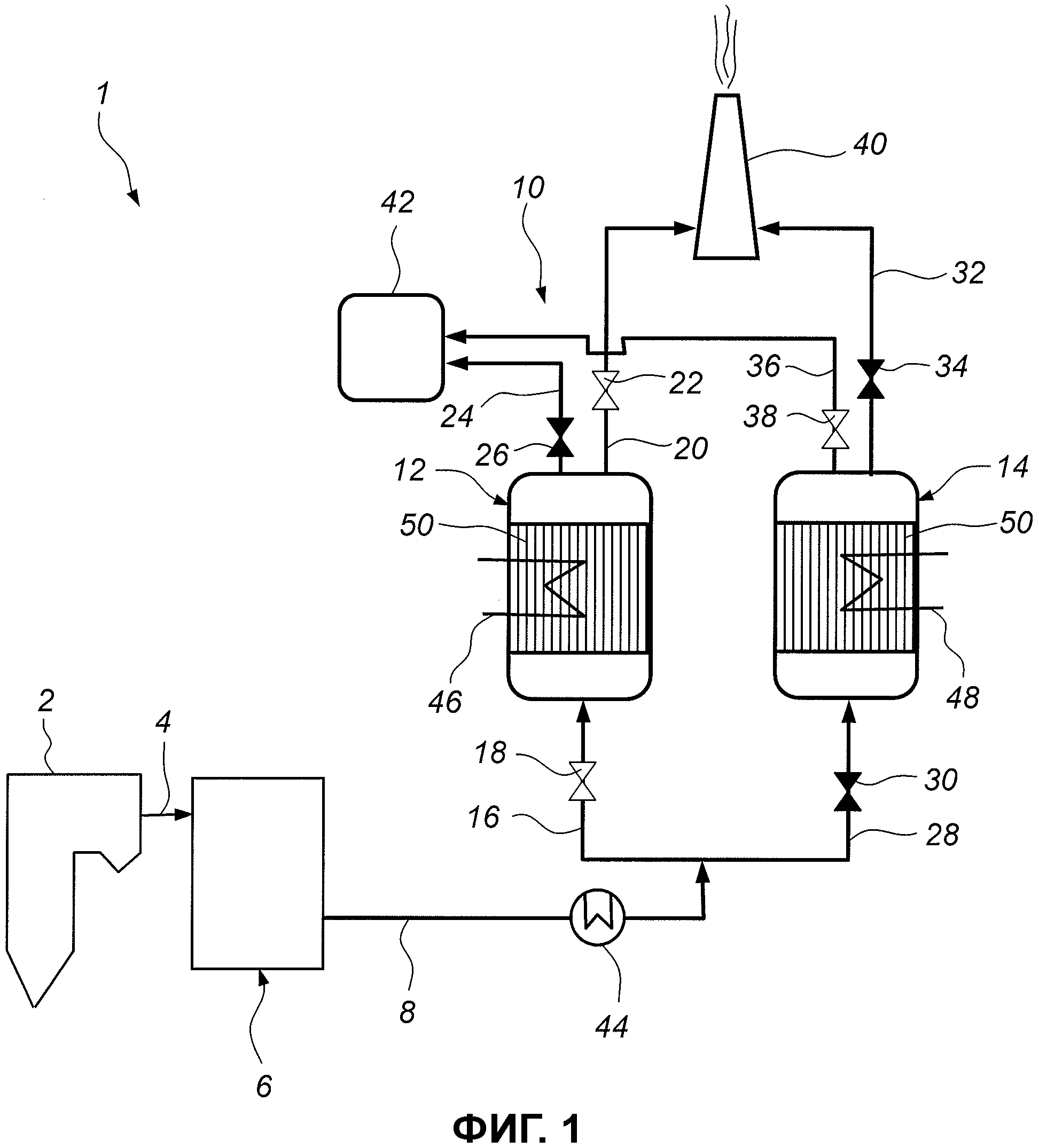

Фиг.1 представляет собой схематичный вид сбоку электростанции, содержащей систему для удаления диоксида углерода из технологического газа.

Фиг.2а представляет собой схематичный разрез монолитного элемента, способного поглощать и десорбировать диоксид углерода.

Фиг.2b представляет собой схематичный разрез монолитного элемента, видимый в направлении стрелок IIb-IIb на фиг.2а.

Фиг.2с представляет собой увеличенный схематичный разрез стенки монолитного элемента на фиг.2а.

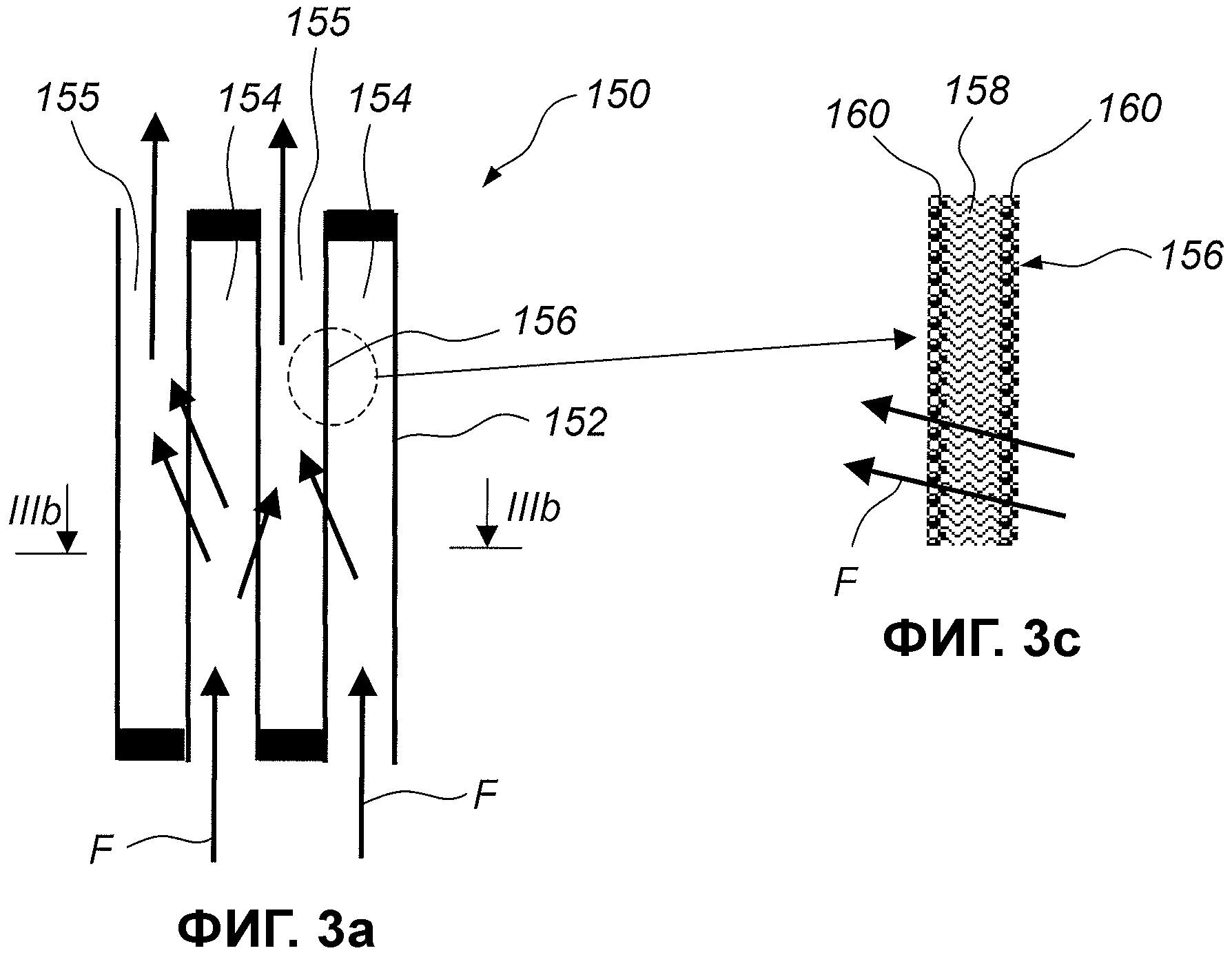

Фиг.3а представляет собой схематичный разрез монолитного элемента согласно альтернативному варианту осуществления.

Фиг.3b представляет собой схематичный разрез монолитного элемента, видимый в направлении стрелок IIIb-IIIb на фиг.3а.

Фиг.3с представляет собой увеличенный схематичный разрез стенки монолитного элемента на фиг.3а.

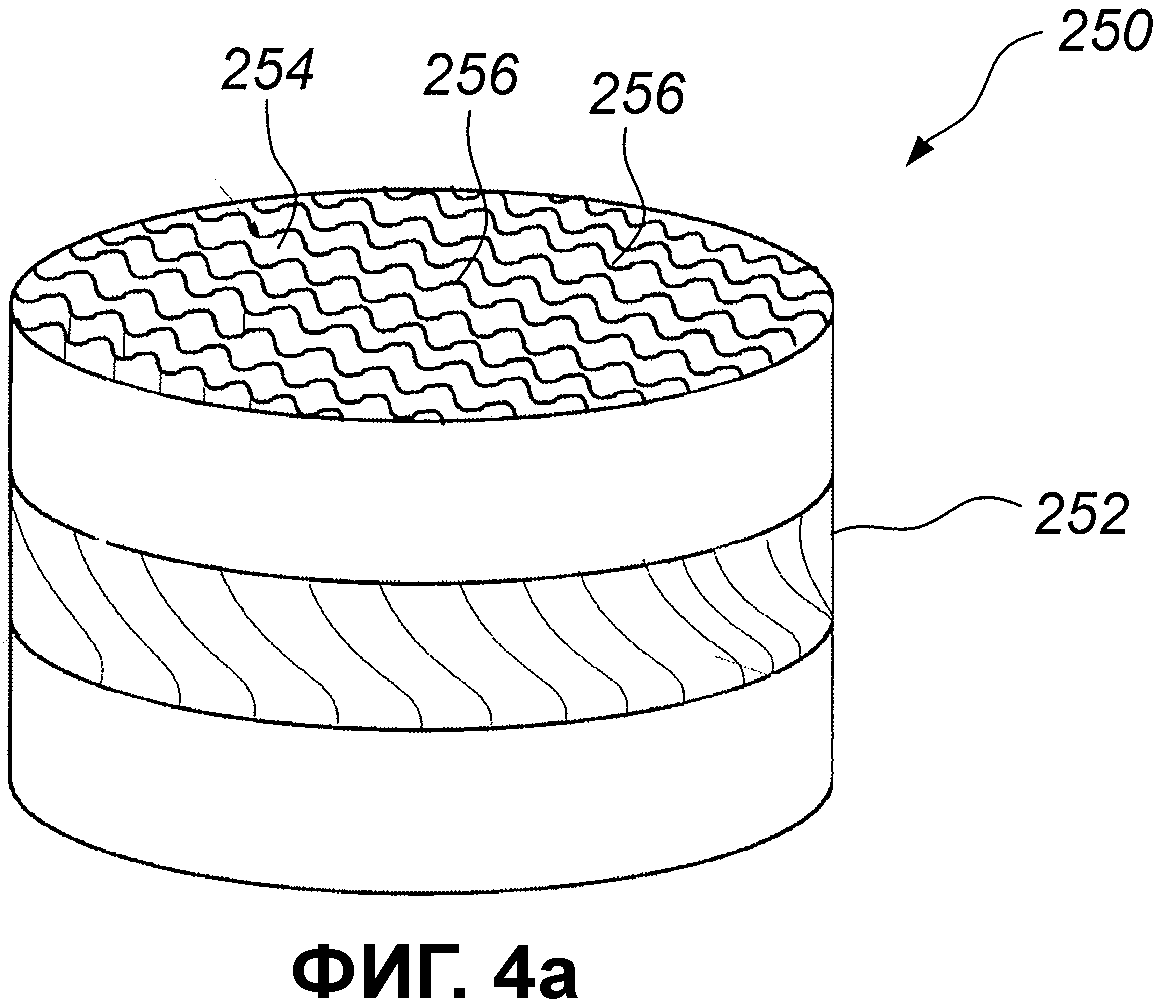

Фиг.4а представляет собой трехмерный вид структурированного пакета, способного поглощать и десорбировать диоксид углерода.

Фиг.4b представляет собой вид сбоку пластины из структурированного пакета на фиг.4а.

Описание предпочтительных вариантов осуществления

Фиг.1 представляет собой схематичный вид сбоку и изображает электростанцию 1. Электростанция 1 оборудована бойлером 2, в котором топливо, такое как уголь, нефть, торф или отходы сгорает с выделением тепла. Горение также выделяет горячий технологический газ, который часто называется дымовым газом. Дымовой газ покидает бойлер 1 по трубе 4 и направляется в систему 6 очистки газа. Система 6 очистки газа является, по существу, системой известного типа и может содержать устройство удаления летучей золы, такое как электростатический осадитель, пример которого показан в патенте США 4502872, скруббер мокрой очистки, такой как описано в ЕР 0162536, для удаления диоксида серы и соляной кислоты и узел селективного каталитического восстановления, такой как описано в патенте США 6146605, для удаления оксидов азота. Следовательно, дымовой газ, покидающий систему 6 очистки газа по трубе 8, содержит, главным образом, газообразный диоксид углерода, газообразный азот и пары воды.

Дымовой газ затем направляется в систему 10 удаления диоксида углерода. Основными компонентами системы 10 удаления диоксида углерода являются первый поглотительный резервуар 12 и второй поглотительный резервуар 14. Два поглотительных резервуара 12, 14 являются идентичными и работают параллельным образом, причем один из поглотительных резервуаров находится в режиме поглощения с поглощением диоксида углерода из дымового газа, а другой поглотительный резервуар находится в режиме десорбции с выделением диоксида углерода, так что емкость удаления диоксида углерода регенерируется. Первый поглотительный резервуар 12 оборудован трубой 16 подачи дымового газа, которая оборудована перекрывающим клапаном 18, трубой 20 вывода дымового газа, которая оборудована перекрывающим клапаном 22, и трубой 24 вывода диоксида углерода, которая оборудована перекрывающим клапаном 26. Аналогично, второй поглотительный резервуар 14 оборудован трубой 28 подачи дымового газа, которая оборудована перекрывающим клапаном 30, трубой 32 вывода дымового газа, которая оборудована перекрывающим клапаном 34, и трубой 36 вывода диоксида углерода, которая оборудована перекрывающим клапаном 38.

В случае, изображенном на фиг.1, первый поглотительный резервуар 12 находится в режиме поглощения и функционирует, поглощая диоксид углерода из дымового газа. Следовательно, клапан 18 открыт, позволяя дымовому газу из трубы 8 входить в поглотительный резервуар 12 через трубу 16 подачи дымового газа. Кроме того, клапан 22 открыт, так что дымовой газ, из которого диоксид углерода, по меньшей мере, частично удален, может покидать первый поглотительный резервуар 12 через трубу 20 вывода дымового газа, посредством которой дымовой газ может выпускаться в окружающий воздух по дымовой трубе 40. Клапан 26 закрыт. Второй поглотительный резервуар 14 находится в режиме десорбции и функционирует, десорбируя диоксид углерода, который ранее был удален из дымового газа. Следовательно, клапан 30 закрыт, так что никакой дымовой газ не входит в поглотительный резервуар 14 через трубу 28 подачи дымового газа. Клапан 34 также закрыт, так что никакой газ не может покидать поглотительный резервуар 14 по трубе 32 вывода дымового газа. Кроме того, клапан 38 открыт, так что диоксид углерода, который выделяется из второго поглотительного резервуара 14, может покидать резервуар 14 через трубу 36 вывода диоксида углерода. Труба 36 вывода диоксида углерода направляет диоксид углерода в бак 42 хранения диоксида углерода, в котором диоксид углерода хранится до его окончательной ликвидации.

Два поглотительных резервуара 12, 14 работают попеременным образом, так что один поглотительный резервуар извлекает диоксид углерода из дымового газа, тогда как другой поглотительный резервуар регенерируется. Следовательно, когда один поглотительный резервуар наполняется диоксидом углерода, его отключают для регенерации, а другой поглотительный резервуар, который только что регенерировали, подключают.

Удаление диоксида углерода из дымового газа выполняют при пониженной температуре, и с этой целью охладитель 44 установлен в трубе 8 дымового газа для охлаждения дымового газа перед его входом в соответствующий поглотительный резервуар 12, 14. Обычно температура внутри соответствующего резервуара 12, 14 составляет 20-50°С во время режима поглощения. Регенерацию поглотительных резервуаров выполняют, с другой стороны, при повышенной температуре. Поэтому первый поглотительный резервуар 12 оборудован нагревателем 46, а второй поглотительный резервуар 14 оборудован нагревателем 48. В случае, изображенном на фиг.1, нагреватель 46 является неактивным, тогда как нагреватель 48 активно вызывает регенерацию второго поглотительного резервуара 14. Обычно температура внутри соответствующего резервуара 12, 14 составляет 60-150°С во время режима десорбции.

Каждый поглотительный резервуар 12, 14 обеспечен твердым сорбентом 50, который теперь будет описан более подробно.

Фиг.2а представляет собой увеличенный вид сбоку в разрезе сорбента 50. Сорбент 50 содержит монолитный элемент 52, имеющий ряд каналов 54, через которые газ, показанный как F на фиг.2а, может течь. Следовательно, монолитный элемент 52 представляет собой элемент так называемого проточного типа. В режиме поглощения газ F представляет собой дымовой газ, а в режиме десорбции газ F представляет собой диоксид углерода. Фиг.2b представляет собой разрез, показывающий монолитный элемент 52, видимый вдоль линии IIb-IIb на фиг.2а. Элемент 52 может иметь квадратное сечение, как показано на фиг.2b, или может, в качестве альтернативы, иметь круглое сечение или сечение другой формы, которая подходит для упаковки в поглотительные резервуары 12 и 14. Каналы 54 могут иметь квадратное сечение с шириной WC, показанной на фиг.2а, обычно 1-5 мм. В качестве альтернативы, каналы могут, например, иметь прямоугольное, треугольное или круглое сечение. Обычно высота Н монолитного элемента 52 составляет 50-2000 мм, чаще высота Н меньше чем 250 мм, а ширина W, как хорошо показано на фиг.2b, обычно составляет 40-600 мм. Сорбент 50 может содержать один единственный монолитный элемент 52, но может, что чаще более предпочтительно, содержать ряд монолитных элементов, которые упакованы вместе в соответствующем поглотительном резервуаре 12, 14.

Фиг.2с изображает увеличенную часть стенки 56 монолитного элемента 52. Центральная часть стенки 56 представляет собой подложку 58. Подложка 58 отвечает за физическую прочность элемента 52, а также обеспечивает большую площадь поверхности, обеспечивая эффективный контакт с газом F. На обеих сторонах подложки 58 обеспечен слой 60 сорбента. Слой 60 сорбента содержит амин и катализатор, которые иммобилизованы на пористом материале для формирования "washcoat" покрытия, которое затем наносят на подложку 58 таким образом, как будет описано более подробно ниже, образуя упомянутый слой 60 сорбента.

Когда дымовой газ проходит, в режиме поглощения, через каналы 54 монолитного элемента 52, диоксид углерода дымового газа эффективно поглощается на амине слоя 60 сорбента благодаря большой площади поверхности пористого материала слоя 60 сорбента и катализатору, включенному в слой 60 сорбента, делающему такое поглощение эффективным. Когда температура монолитного элемента 52 повышается, в режиме десорбции, диоксид углерода эффективно высвобождается от амина слоя 60 сорбента благодаря большой площади поверхности пористого материала слоя 60 сорбента и катализатору, включенному в слой 60 сорбента, делающему такую десорбцию эффективной. Следовательно, слой 60 сорбента делает эффективной и поглощение, и десорбцию диоксида углерода в сорбенте 50 по сравнению с предшествующим уровнем техники.

Фиг.3а представляет собой увеличенный вид сбоку альтернативного сорбента 150. Сорбент 150 содержит монолитный элемент 152, который представляет собой так называемый элемент стенопроточного типа и который имеет каналы 154 первого типа и каналы 155 второго типа, причем каналы 154 и 155 расположены попеременным образом в монолитном элементе 152, как показано на фиг.3а и 3b. Каналы 154 первого типа заблокированы на их верхних концах, а каналы 155 второго типа заблокированы на их нижних концах, что также показано на фиг.3b, который представляет собой разрез, видимый в направлении стрелок IIIb-IIIb на фиг.3а. Газ, показанный как F на фиг.3а, не может, в противоположность тому, как показано выше на фиг.2а, течь через данные каналы, но течет сквозь имеющиеся стенки 156, как показано на фиг.3а.

Фиг.3с изображает увеличенную часть стенки 156 монолитного элемента 152. Центральная часть стенки 156 представляет собой подложку 158, которая является достаточно пористой, чтобы позволять газу F протекать сквозь нее и которая обеспечена на обеих ее сторонах слоями 160 сорбента, имеющими такие же свойства и функции, как слой 60 сорбента, описанный выше. Как можно видеть, газ течет сквозь стенку 156, вызывая эффективный контакт между слоями 160 сорбента и газом F. Понятно, что подложка 158 может, в качестве альтернативы, быть обеспечена слоем 160 сорбента только на одной ее стороне.

Монолитные элементы указанных выше типов доступны, среди других поставщиков, от Corning Incorporated Environmental Technologies, New York, U.S.A.

Фиг.4а представляет собой увеличенный вид сбоку альтернативного сорбента 250. Сорбент 250 содержит структурированный пакет 252. Данный структурированный пакет содержит ряд стенок или пластин 256, которые упакованы вместе. Пластины 256 имеют, как лучше изображено на фиг.4b, показывающей одну пластину 256, узорчатую поверхность 255. Ряд пластин 256, упакованных вместе, образуют каналы 254 между ними, в которых может течь газ, показанный как F на фиг.4b. Такие каналы могут быть уголковыми, волнообразными, как показано на фиг.4b, или иметь любую другую подходящую форму. Форма каналов 254 может сама придавать турбулентность дымовому газу, тем самым увеличивая контакт между газом и слоем сорбента, который обеспечен на пластинах 256, причем упомянутый слой сорбента аналогичен слою 60 сорбента, описанному выше со ссылкой на фиг.2с. Следовательно, каналы 254 могут сами быть вызывающими турбулентность устройствами. В качестве альтернативы или в добавление к форме каналов 254, пластины 256 также могут быть обеспечены вызывающими турбулентность устройствами, такими как отверстия 259 или текстурированные части 261.

Пластины 256 могут быть выполнены из стали, пластика, керамики или другого подходящего материала, который может формировать подложку, на которую может быть нанесен слой сорбента такого же типа, как слой 60 сорбента, описанный выше со ссылкой на фиг.2с. Примеры подходящих типов структурированных пакетов, которые могут быть использованы в качестве подложки для слоя сорбента, способного к поглощению и десорбции диоксида углерода, включают в себя FLEXIPAC и INTALOX типы структурированных пакетов, которые доступны от Koch-Glitsch LP, Wichita, Kansas, USA.

Слой 60 сорбента, описанный выше со ссылкой на фиг.2с, может, в предпочтительном варианте осуществления, содержать следующие компоненты:

1) пористый материал, имеющий высокую удельную площадь поверхности;

2) амин и

3) катализатор, который способен промотировать взаимодействие амина с диоксидом углерода,

где данные амин и катализатор предпочтительно совместно иммобилизованы на данном пористом материале.

Данный пористый материал представляет собой твердый материал, который предпочтительно имеет удельную площадь поверхности, определенную как удельная площадь поверхности по БЭТ, которая может быть измерена согласно стандарту ASTM С1069-09, по меньшей мере, 50 м2/г, более предпочтительно удельная площадь поверхности по БЭТ 100-1000 м2/г. Пористый материал с высокой удельной площадью поверхности по БЭТ может быть, например, оксидом (таким как оксид алюминия Al2O3 или кварц SiO2), цеолитом, глиной, ионообменной смолой, молекулярным ситом, глиной, модифицированной основанием и/или кислотой, или полимерной поглощающей смолой, такой как полимер акриловый сложный эфир, полистиролдивинилбензол, и их смесями.

Амин может быть любого типа, который подходит для поглощения и десорбции диоксида углерода. Химия поглощения и десорбции диоксида углерода аминами как таковыми известна и описывается, например, в статье "CO2 capture by amine-enriched fly ash carbon sorbents", by M.L. Gray et al., опубликованной в Separation and Purification Technology 35 (2004) 31-36, Elsevier B.V.

Амин может быть первичным, вторичным или третичным амином или их смесью. В первичном амине один из трех атомов водорода в аммиаке замещен органическим заместителем, присоединенным к атому азота. Во вторичном амине два органических заместителя присоединяются к атому азота вместе с одним атомом водорода. В третичных аминах все три атома водорода замещены органическими заместителями, присоединенными к атому азота. Данный амин предпочтительно является вторичным амином или смесью вторичного амина вместе с первичным и/или третичным амином. Более предпочтительно, вторичный амин, включающий множество гидроксильных (-ОН) групп, как описано в патенте США 5876488, включается в слой 60 сорбента. В добавление к эффективному поглощению и десорбции диоксида углерода данный амин должен предпочтительно иметь низкую летучесть, чтобы амин не улетучивался легко и не терялся из слоя 60 сорбента во время режима поглощения и/или десорбции соответствующего поглотительного резервуара 12, 14. Предпочтительно, парциальное давление амина меньше, чем приблизительно 0,05 мм Hg при 20°С и при рабочем давлении поглотительного резервуара, более предпочтительно меньше, чем приблизительно 0,01 мм Hg при этих условиях. Понятно, что летучесть обычно выше в режиме десорбции из-за более высокой температуры, и что поддержание температуры десорбции как можно ниже, имея в виду время, доступное для процесса десорбции, является важным аспектом поддержания потерь амина как можно ниже, чтобы получить длительный срок службы сорбента 50. Кроме того, амин предпочтительно должен иметь низкую токсичность для окружающей среды и человека. Амины, которые являются особенно подходящими для введения в слой 60 сорбента, представляют собой амины, которые являются вторичными аминами и/или аминами, которые включают в себя спиртовые (ОН) группы, примерами таких аминов являются диэтаноламин (ДЭА), диизопропаноламин (ДИПА) и 2-гидроксиэтилпиперазин (ГЭП).

Катализатор, который может называться катализатором активации диоксида углерода, является эффективным для активации диоксида углерода и придания молекулам диоксида углерода СО2 большей способности для реакции с амином в режиме поглощения или большей способности к освобождению от амина в режиме десорбции. Таким образом, данный катализатор представляет собой соединение, которое способно поглощать и активировать молекулы СО2. Такой катализатор может быть улучшен путем введения дополнительных компонентов, чтобы улучшить производительность катализатора. Следовательно, катализатор функционирует, обеспечивая другое переходное состояние и более низкую энергию активации при поглощении диоксида углерода на амине по сравнению с некаталитическим поглощением. Кроме того, катализатор также обеспечивает другое переходное состояние и более низкую энергию активации при десорбции диоксида углерода от амина по сравнению с некаталитической десорбцией.

Катализатор может быть катализатором гомогенного и/или гетерогенного типа. Катализатор предпочтительно является материалом с надлежащей основной силой, таким как MgO, ВаО, модифицированный щелочным металлом (литием, натрием, калием, рубидием, цезием), цеолит или глина, или металлоорганический комплекс, такой как бипиридин никель.

Катализатор гомогенного типа может включать в себя, например, органический и/или неорганический металлический комплекс, содержащий переходный металл, такой как никель Ni, и один или несколько неорганических и/или органических лигандов, таких как лиганды, включающие, например, бипиридин, ароматическую группу, такую как бифенил, и/или галогенную группу, такую как хлор Cl. Органический и/или неорганический комплекс переходного металла такого гомогенного катализатора очень эффективным образом активирует инертные молекулы СО2. Координация лигандов вокруг переходного металла вызывает изменение реакционной способности лигандов и создает благоприятные стерические условия для взаимодействия лигандов с молекулами диоксида углерода, активируя их. Один пример подходящего катализатора с органическим и/или неорганическим комплексом переходного металла включает в себя комплекс галоидного типа Ni(бипиридин)3Cl2.

Гетерогенный катализатор может включать, например, металлы или их соединения, такие как оксиды и галогениды, включая, например, хлориды. Примеры таких гетерогенных катализаторов включают MgO и MgCl2.

Согласно одному варианту осуществления катализатором является катализатор, который также может использоваться в качестве пористого материала. Примеры таких катализаторов включают в себя оксид магния MgO, модифицированные щелочным металлом (литием, натрием, калием, рубидием, цезием), цеолит или глина, которые могут иметь объединенный эффект действия в качестве катализатора и в качестве пористого материала, на котором иммобилизован амин.

Пористый материал, амин и катализатор могут наноситься на подложку 58, образуя упомянутый слой 60 сорбента, с помощью так называемого способа нанесения (washcoating), который известен сам по себе из других областей техники, как описано в патенте США 6759358.

В первом этапе способа нанесения катализатор, такой как Ni(бипиридин)3Cl2, и амин, такой как диэтаноламин (ДЭА), совместно иммобилизуют на пористом материале, который может быть акриловым эфирным полимером или оксидом алюминия Al2O3. В процессе совместной иммобилизации катализатора и амина на пористом материале образуют смесь из упомянутого катализатора, упомянутого амина, растворителя, такого как вода и/или этанол, и, возможно, модификаторов, таких как Ва2+, Na+, К+, NH3. Данной смесью затем пропитывают пористый материал, который затем сушат при температуре, предпочтительно, 20-150°С, более предпочтительно при температуре в диапазоне 50-120°С. После процесса сушки пористый материал прокаливают при температуре, которая выше, чем температура сушки. Обычно этап прокаливания происходит при температуре 200-1000°С, часто в диапазоне 200-700°С, где точная температура зависит от типа пористого материала, катализатора и амина. Патент США 5876488 описывает один способ иммобилизации амина на акриловом эфирном полимере. Аналогичный способ может применяться в настоящем изобретении с той разницей, что раствор, наносимый на акриловый эфирный полимер, будет также содержать катализатор.

Во втором этапе процесса нанесения образуют суспензию из пористого материала, который был пропитан амином и катализатором, и растворителя, такого как вода. Суспензия также может содержать связующее. Одним примером связующего, которое подходит для присоединения пористого материала к подложке, является Al2O3. Суспензию затем наносят на стенки 56 каналов 54, например, монолитного элемента 52, 152 или структурированного пакета 252. Монолитный элемент или структурированный пакет предпочтительно делают из керамики, стального материала или пластического материала. Нанесение суспензии может достигаться путем погружения монолитного элемента или структурированного пакета в резервуар, содержащий упомянутую суспензию. Другие технологии нанесения также возможны, включая распыление упомянутой суспензии в каналы. В конце, монолитный элемент 52 сушат, обычно при температуре 20-150°С, с последующим прокаливанием при более высокой температуре, обычно 200-700°С, чтобы испарить растворитель, оставляя только пористый материал, который пропитан амином и катализатором, на стенках 56, где упомянутый пористый материал, который пропитан амином и катализатором, образует упомянутый слой 60 сорбента.

В альтернативном способе получения сорбента пористый материал можно, на первом этапе, наносить на подложку, такую как монолитный элемент, причем такое нанесение включает образование суспензии пористого материала, растворителя и связующего, такого как Al2O3, и нанесение упомянутой суспензии на монолитный элемент с последующей сушкой и прокаливанием при указанных выше температурах. Затем, после того, как пористый материал уже нанесен на монолитный элемент, амин и катализатор, на втором этапе, иммобилизуют на пористом материале, находящемся уже на монолитном элементе. Такую иммобилизацию можно выполнять путем образования смеси упомянутого амина и упомянутого катализатора в растворителе, таком как вода и/или этанол, и нанесения упомянутой смеси на подложку, несущую на себе пористый материал. Подложки сушат, например, при температуре 20-150°С, оставляя амин и катализатор, иммобилизованные на пористом материале.

В еще одном дополнительном альтернативном способе амин иммобилизуют на пористом материале в одной операции способа, а катализатор наносят на пористый материал в другой операции способа, отдельной от операции иммобилизации амина.

В еще одном дополнительном альтернативном способе, по меньшей мере, один катализатор активации диоксида углерода наносят, на первом этапе, путем мокрой пропитки на пористый материал. Пористый материал затем сушат, например, при температуре 20-150°С и, возможно, прокаливают, например, при температуре 200-1000°С. Затем образуют суспензию из пористого материала, несущего на себе катализатор, растворителя, такого как вода и/или этанол, и связующего, такого как Al2O3. Данную суспензию наносят на подложку, такую как монолитный элемент или структурированный пакет. Затем подложку сушат, например, при температуре 20-150°С с последующим прокаливанием подложки при температуре 200-1000°С, иммобилизуя на ней пористый материал. Затем, по меньшей мере, один амин наносят путем мокрой пропитки на пористый материал, иммобилизованный на подложке. Наконец, подложку сушат при температуре, например, 20-200°С, получая упомянутый сорбент.

Понятно, что многочисленные варианты осуществления, описанные выше, возможны внутри объема приложенной формулы изобретения.

Выше было описано, что электростанция 1 оборудуется двумя параллельными поглотительными резервуарами 12, 14. Понятно, что электростанция может также оборудоваться 3, 4 или даже большим числом параллельных поглотительных резервуаров. Число поглотительных резервуаров определяется такими факторами, как необходимость в избытке, время десорбции диоксида углерода относительно времени поглощения диоксида углерода и т.д. Также можно, но менее предпочтительно, работать с одним единственным резервуаром. В последнем случае электростанцию будет необходимо останавливать во время режима десорбции, или технологический газ необходимо будет выпускать по обходному пути без какого-либо удаления из него диоксида углерода во время режима десорбции.

Реферат

Изобретение касается способа и системы для удаления диоксида углерода из технологического газа, образующегося во время сгорания топлива, способа получения сорбента. Способ и система для удаления диоксида углерода из технологического газа, образующегося во время сгорания топлива, где упомянутая система содержит, по меньшей мере, один поглотительный резервуар, через который может проходить технологический газ, где упомянутый поглотительный резервуар снабжен сорбентом, который способен обратимо улавливать диоксид углерода из технологического газа, проходящего через сорбент, где упомянутый сорбент содержит, по меньшей мере, один амин, по меньшей мере, один катализатор активации диоксида углерода и, по меньшей мере, один пористый материал, несущий, по меньшей мере, один катализатор и, по меньшей мере, один амин, где пористый материал находится в виде слоя сорбента на подложке, образующей, по меньшей мере, часть из, по меньшей мере, одного канала, которая способна принимать, по меньшей мере, часть потока технологического газа. Технический результат - повышение эффективности удаления диоксида углерода из технологического газа, образующегося во время сгорания топлива. 4 н. и 18 з.п. ф-лы, 4 ил.

Формула

А) формируют суспензию из пористого материала, растворителя и связующего,

В) наносят упомянутую суспензию на подложку с последующей сушкой и затем прокаливанием при температуре 200-1000°С,

С) пропитывают, по меньшей мере, одним амином и, по меньшей мере, одним катализатором активации диоксида углерода пористый материал, и

D) сушат упомянутую подложку, получая упомянутый сорбент.

А) выполняют мокрую пропитку, по меньшей мере, одним катализатором активации диоксида углерода пористого материала,

В) сушат пористый материал,

С) формируют суспензию из пористого материала, растворителя и связующего,

D) наносят упомянутую суспензию на подложку,

Е) сушат упомянутую подложку с последующим прокаливанием подложки при температуре 200-1000°С для иммобилизации на ней пористого материала,

F) выполняют мокрую пропитку, по меньшей мере, одним амином пористого материала, иммобилизованного на подложке, и

G) сушат подложку, получая упомянутый сорбент.

приводят технологический газ в контакт с сорбентом, который способен обратимо извлекать диоксид углерода из технологического газа; и

приводят упомянутый технологический газ в контакт с сорбентом, содержащим, по меньшей мере, один амин, по меньшей мере, один катализатор активации диоксида углерода и, по меньшей мере, один пористый материал, несущий, по меньшей мере, один катализатор и, по меньшей мере, один амин, так что диоксид углерода поглощается упомянутым, по меньшей мере, одним амином под воздействием упомянутого, по меньшей мере, одного катализатора активации диоксида углерода, где пористый материал наносят на подложку, формируя на ней слой сорбента, причем подложка образует, по меньшей мере, часть из, по меньшей мере, одного канала, которая способна принимать, по меньшей мере, часть данного технологического газа.

Комментарии