Промотированный медью гмелинит и его применение в селективном каталитическом восстановлении nox - RU2740455C2

Код документа: RU2740455C2

Чертежи

Описание

Описание

Область изобретения

Настоящее изобретение относится к способу получения катализатора для селективного каталитического восстановления NOx содержащему один или более содержащих медь и/или железо цеолитов, имеющих каркасную структуру GME, и/или одну или более цеолитных фаз срастания одного или более цеолитов, имеющих каркасную структуру GME, и один или более цеолитов, имеющих каркасную структуру СНА, к катализатору, который является получаемым или получен согласно указанному способу, а также к катализатору как таковому. Кроме того, настоящее изобретение относится к способу селективного каталитического восстановления NOx, в котором применяется катализатор согласно настоящему изобретению, а также к применению катализатора согласно настоящему изобретению.

Введение

Цеолиты, содержащие медь и/или железо, нашли широкое применение в области селективного каталитического восстановления оксидов азота (NOx), содержащихся в выхлопных газах и, в частности, в выхлопных газах, исходящих из дизельных двигателей и бензиновых двигателей, работающих на обеденной смеси. Яркими примерами цеолитов, которые находят применение в этих применениях, являются содержащие медь и/или железо цеолиты с типами структуры СНА и ВЕА, и, в частности, шабазит и цеолит бета, ионообменные на один или оба из указанных металлов.

Таким образом, WO 2009/141324 А1 относится к способу прямого синтеза Cu-содержащих цеолитов, имеющих структуру СНА, и к их применению для селективного каталитического восстановления NOx в выхлопных газах. WO 2013/118063 А1 касается железо- и медьсодержащего бета-цеолита из органического синтеза без матрицы и его использования для селективного каталитического восстановления NOx.

US 2012/0014865 А1, например, относится к медьсодержащему ZSM-34, который является цеолитным материалом структуры типа ERI/OFF, и к его применению при обработке газовых потоков, содержащих NOx.

WO 2006/11870 Al, US 2005/0100494 A1 и US 2005/0100493 A1 соответственно относятся к способу снижения содержания выбросов NOx и восстановленным соединениям азота газовой фазы, образующимся в процессе регенерации катализатора при каталитическом крекинге жидких топлив, где различные цеолиты и металлы платиновой группы могут содержаться в каталитически активном компоненте, используемом для осуществления этого, причем используются цеолиты, имеющие тип структуры FER.

WO 2015/172000 А1 касается каталитического изделия, содержащего катализатор SCR, который, в свою очередь, мелкопористое, среднепористое и/или крупнопористое молекулярное сито, выбранное из большого числа возможных цеолитных материалов и их сростков, причем медный шабазит используется в особенно предпочтительных вариантах выполнения изобретения в экспериментальном разделе

WO 2015/195819 А1 и US 2015/0367337 A1 соответственно относятся к катализатору SCR, содержащему цеолитный каркасный материал, который изоморфно замещен тетравалентным элементом и промотирован металлом, выбранным из группы, включающей медь и железо, где каркасная структура выбрана из длинного перечня типов каркасных структур, среди которых СНА является особенно предпочтительным.

WO 2015/195809 Al и US 2015/0367336 A1 соответственно относятся к материалу для селективного каталитического восстановления оксидов азота, включающему агломерацию кристаллов молекулярного сита, вновь выбранного из длинного перечня типов каркасных структур, где СНА, и, в частности, SSZ-13 и SSZ-62, являются особенно предпочтительными.

DE 10 2006 060 807 А1 относится к способу ионного обмена цеолитного материала, где цеолитный материал выбран из исчерпывающего перечня возможных каркасных структур, причем особенно предпочтительными являются цеолитные материалы, имеющие каркасную структуру MOR или MFI.

В WO 2013/068976 А1, с другой стороны, описан процесс органического синтеза без матрицы для получения цеолитного материала с каркасной структурой типа СНА.

Наконец, US 2012/0189518 Al относится к катализатору для селективного каталитического восстановления NOx, имеющему один или более переходных металлов, выбранных из перечня, включающего железо и медь, где молекулярное сито имеет по меньшей мере одну фазу срастания по меньшей мере двух различных мелкопористых, трехмерных каркасных структур. Предпочтительные фазы срастания, раскрытые в указанном документе, выбираются из групп, состоящих из AEI, GME, AFX, AFT и LEV, с СНА в качестве второй каркасной структуры соответствующей фазы срастания, где фаза срастания между AEI и СНА является особенно предпочтительной, где соответствующие каркасные структуры представляют собой силикоалюмофосфаты, где далее предпочтительно последняя силикоалюмофосфатная фаза срастания содержит медь или железо внутри пор и/или на их поверхности.

Ввиду все большего увеличения ограничительных норм в отношении выбросов NOx, в частности, в области выбросов выхлопных газов автомобилей, существует постоянная потребность в предоставлении более эффективных каталитических материалов, которые активны в свежем и состаренном состоянии, для того чтобы соответствовать текущим и будущим требованиям и правилам. В частности, существует потребность в новых цеолитных материалах, которые в сочетании с каталитическими металлами обеспечивают уровни эффективности обработки выхлопных газов, которые сопоставимы с уровнями, достигаемыми современными эталонными катализаторами, но могут быть получены при более низких затратах и/или требуют только доля от загрузки каталитического металла, требуемой в настоящее время. Кроме того, существует постоянная потребность в новых цеолитных материалах, которые превосходят используемые в настоящее время материалы, такие как медный шабазит и железный цеолит бета.

Подробное описание изобретения

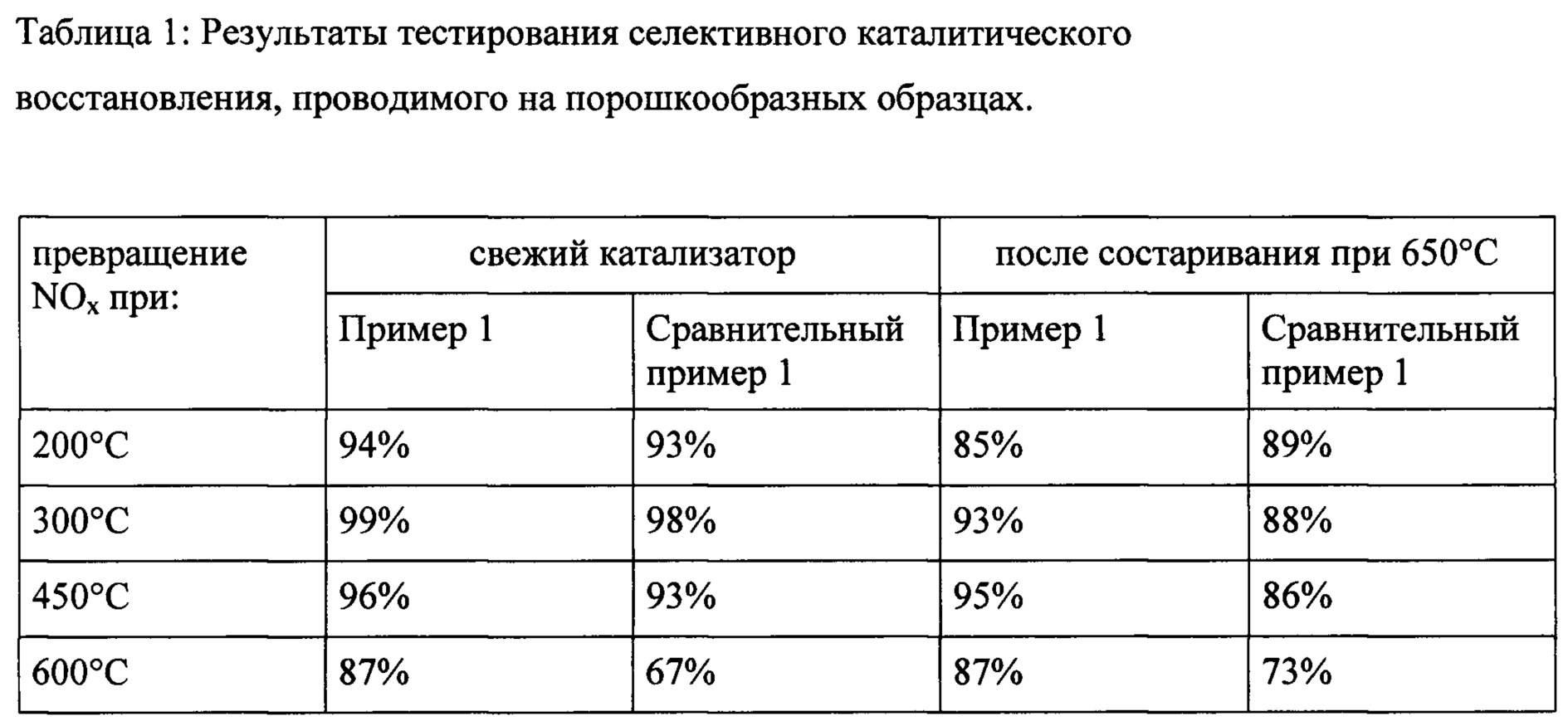

Поэтому задачей настоящего изобретения является обеспечения катализатора для селективного каталитического восстановления NOx проявляющего улучшенную эффективность в отношении восстановления NOx по сравнению с применяемыми в настоящее время катализаторами. Таким образом, неожиданно было обнаружено, что катализатор для селективного каталитического восстановления NOx содержащий цеолит, содержащий медь и/или железо, имеющий каркасную структуру GME, как таковой или как часть цеолитной фазы срастания цеолита, имеющего каркасную структуру СНА, проявляет улучшенную активность превращения NOx, в частности, при высоких рабочих температурах. Кроме того, совершенно неожиданно было обнаружено, что вышеупомянутый катализатор обладает высокой устойчивостью к старению, причем улучшенная активность превращения NOx по существу сохраняется после длительных режимов старения.

Поэтому настоящее изобретение относится к способу получения катализатора для селективного каталитического восстановления NOx, содержащего цеолитный материал, причем указанный цеолитный материал содержит

(А) один или более цеолитов, имеющих каркасную структуру GME, содержащую YO2 и Х2О3, и необязательно дополнительно содержит один или более цеолитов, имеющих каркасную структуру СНА, содержащую YO2 и Х2О3 и/или содержит (В) одну или более цеолитных фаз срастания одного или более цеолитов, имеющих каркасную структуру GME, содержащую YO2 и Х2О3, и одного или более цеолитов, имеющих каркасную структуру СНА, содержащую YO2 и Х2О3, где Y представляет собой тетравалентный элемент, и X представляет собой трехвалентный элемент, и где указанный способ включает:

(i) получение смеси, содержащей по меньшей мере один источник YO2, по меньшей мере один источник Х2О3, и необязательно содержащей затравочные кристаллы;

(ii) кристаллизацию смеси, полученной на стадии (i), с получением цеолитного материала, содержащего один или более цеолитов, имеющих каркасную структуру GME, и необязательно дополнительно содержащего один или более цеолитов, имеющих каркасную структуру СНА, и/или с получением цеолитного материала, содержащего одну или более цеолитных фаз срастания одного или более цеолитов, имеющих каркасную структуру GME, и одного или более цеолитов, имеющих каркасную структуру СНА;

(iii) необязательно выделение цеолитного материала, полученного на стадии (ii);

(iv) необязательно промывание цеолитного материала, полученного на стадии (ii) или (iii);

(v) необязательно сушку цеолитного материала, полученного на стадии (ii), (iii), или (iv);

(vi) воздействие на цеолитный материал, полученный на стадии (ii), (iii), (iv), или (v), методикой ионного обмена, где по меньшей мере один ионный некаркасный элемент или соединение, содержащиеся в цеолитном материале, подвергают ионному обмену на Cu и/или Fe, предпочтительно на Cu.

Согласно настоящему изобретению предпочтительно смесь, полученную на стадии (i), кристаллизуют на стадии (ii) с получением цеолитного материала, содержащего один или более цеолитов, имеющих каркасную структуру GME, и дополнительно содержащего один или более цеолитов, имеющих каркасную структуру СНА,

и/или

с получением цеолитного материала, содержащего одну или более цеолитных фаз срастания одного или более цеолитов, имеющих каркасную структуру GME, и одного или более цеолитов, имеющих каркасную структуру СНА.

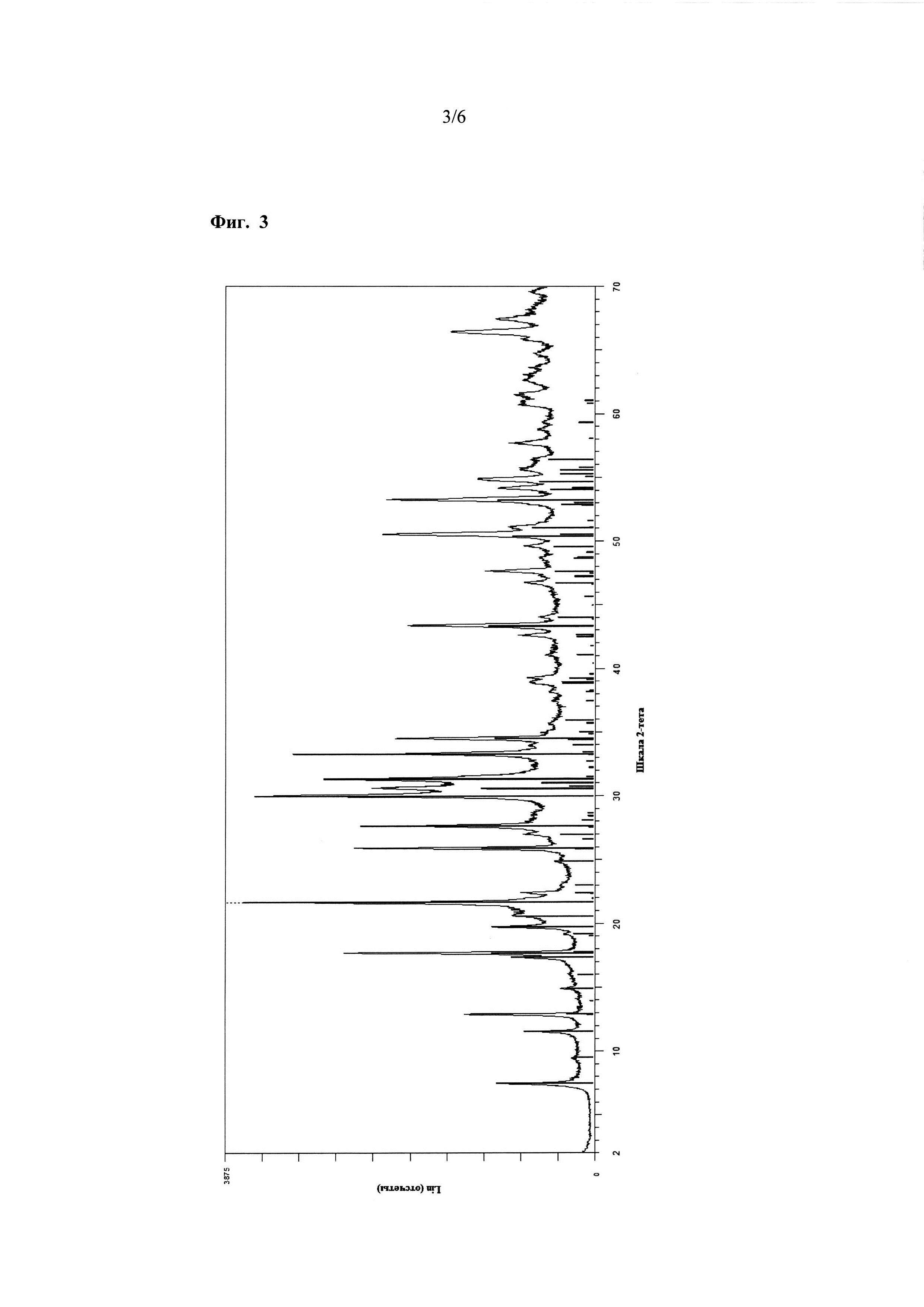

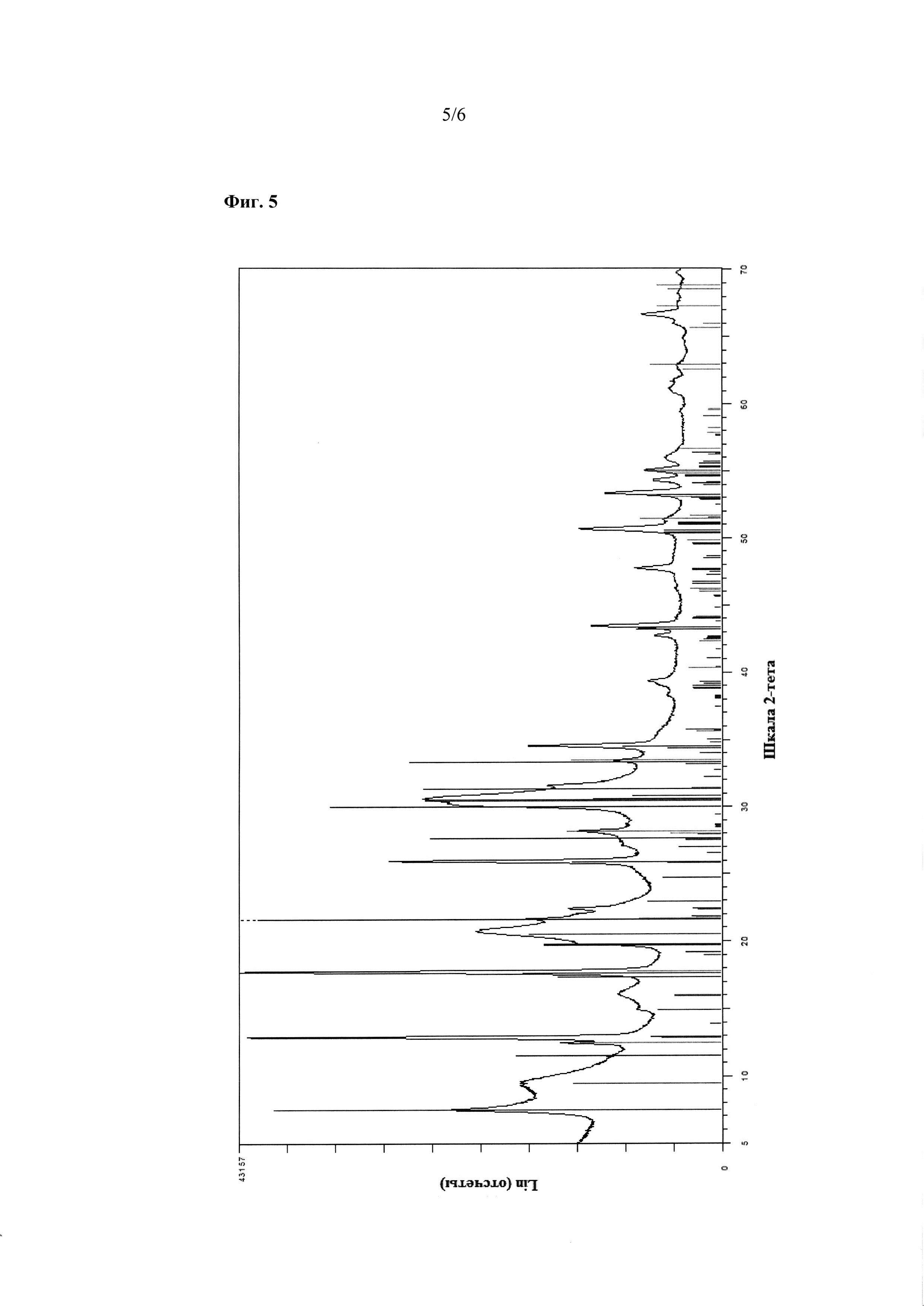

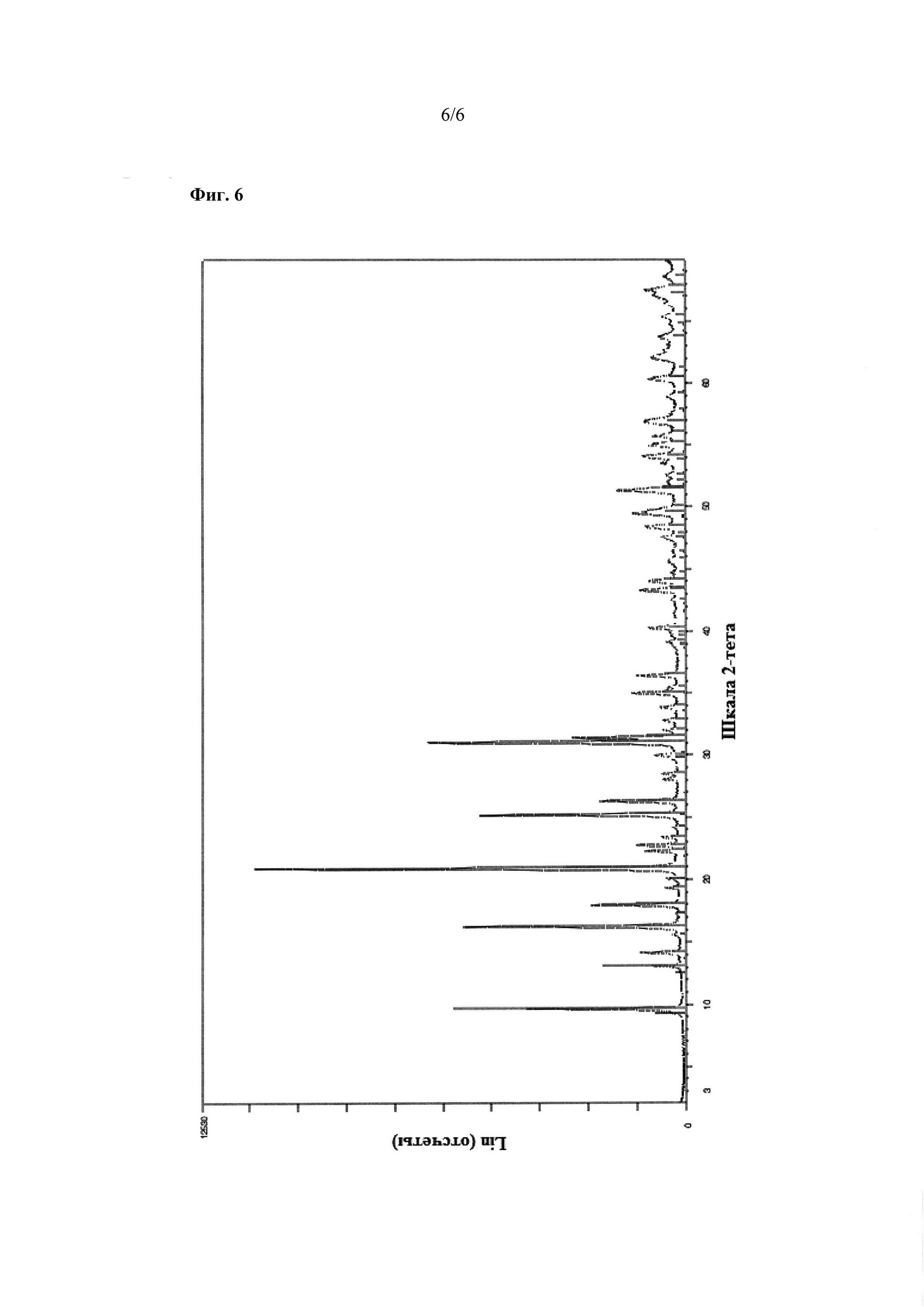

В предпочтительных вариантах выполнения способа согласно настоящему изобретению, в котором цеолитный материал, полученный на стадии (ii), содержит один или более цеолитов, имеющих каркасную структуру СНА, как таковые или в виде содержащихся в одной или более цеолитных фазах срастания одного или более цеолитов, имеющих каркасную структуру GME, и одного или более цеолитов, имеющих каркасную структуру СНА, на самом деле нет никаких ограничений в отношении количеств, в которых каркасная структура СНА может содержаться в указанном цеолитном материале. Таким образом, в качестве примера, относительное количество каркасной структуры СНА в цеолитном материале, полученном на стадии (ii), и предпочтительно в цеолитном материале, как получено на стадии (v) или (vi), содержащем один или более цеолитов, имеющих каркасную структуру GME, и один или более цеолитов, имеющих каркасную структуру СНА, и/или одну или более его цеолитных фаз срастания, может варьироваться в диапазоне от 0,5 до 99% на основе 100% фаз в цеолитном материале, имеющем Каркасную структуру GME и/или СНА, где согласно настоящему изобретению предпочтительно относительное количество находится в интервале от 1 до 95%, и более предпочтительно от 5 до 80%, более предпочтительно от 10 до 60%, более предпочтительно от 15 до 50%, и более предпочтительно от 20 до 45%. Особенно предпочтительно согласно способу согласно настоящему изобретению относительное количество каркасной структуры СНА в цеолитном материале, полученном на стадии (ii), и предпочтительно в цеолитном материале, как получено на стадии (v) или (vi), содержащем один или более цеолитов, имеющих каркасную структуру GME, и один или более цеолитов, имеющих каркасную структуру СНА, и/или одну или более его цеолитных фаз срастания, находится в интервале от 25 до 40% на основе 100% фаз в цеолитном материале, имеющем Каркасную структуру GME и/или СНА. Касательно значений для относительного количества каркасной структуры СНА в цеолитном материале, полученном на стадии (ii), и предпочтительно в цеолитном материале, как получено на стадии (v) или (vi), хотя нет никаких конкретных ограничений в отношении способа, согласно которому определяют указанное относительное количество, согласно настоящему изобретению предпочтительно его значения, как определено в настоящей заявке, отражают значения, как определено посредством порошковой дифракционной рентгенограммы цеолитного материала, полученного на стадии (ii), и предпочтительно применяя цеолитный материал, как получено на стадии (v) или (vi), применяя метод соотношения относительных интенсивностей (RIR), и на основе 100% фаз в цеолитном материале, имеющем каркасную структуру GME и/или СНА. В контексте настоящего изобретения, предпочтительно метод соотношения относительных интенсивностей (RIR) относится к методу, как описано в Chung, F. Н. in Journal of Applied Crystallography, Volume 7, Issue 6, pages 519-525, December 1974, где более предпочтительно метод RIR относится к методу, как описано в экспериментальной части настоящей заявки.

Однако, альтернативно, предпочтительно согласно настоящему изобретению смесь, полученную на стадии (i), кристаллизуют на стадии (ii) с получением цеолитного материала, содержащего один или более цеолитов, имеющих каркасную структуру GME, где цеолитный материал по существу не содержит цеолиты и/или цеолитные фазы, имеющие каркасную структуру СНА, и предпочтительно по существу не содержит цеолиты и цеолитные фазы, имеющие каркасную структуру СНА. Согласно настоящему изобретению, термин "по существу не содержи цеолиты, имеющие каркасную структуру СНА», а также термин "по существу не содержит цеолитные фазы, имеющие каркасную структуру СНА" указывает на количество 0,1 мас. % или менее цеолитов и/или цеолитных фаз, имеющих каркасную структуру СНА в цеолитном материале, содержащемся в катализаторе, на основе 100 мас. % цеолитного материала, и предпочтительно, на основе 100 мас. % цеолитного материала после его выделения, промывки, сушки и кальцинирования. Однако предпочтительно согласно настоящему изобретению вышеуказанные термины указывают на количество 0,05 мас. % или менее цеолитов и/или цеолитных фаз, имеющих каркасную структуру СНА в цеолитном материале, содержащемся в катализаторе, и более предпочтительно 0,001 мас. % или менее, более предпочтительно 0,0005 мас. % или менее, и даже более предпочтительно 0,0001 мас. % или менее. Альтернативно, согласно настоящему изобретению термины "по существу не содержит цеолиты, имеющие каркасную структуру СНА», а также термин "по существу не содержит цеолитные фазы, имеющие каркасную структуру СНА" соответственно указывают на относительное количество каркасной структуры СНА в цеолитном материале, содержащем один или более цеолитов, имеющих каркасную структуру GME, и/или одну или более его цеолитных фаз срастания, менее 0,5%, как определено с применением дифракционной порошковой рентгенограммы цеолитного материала, применяя метод соотношения относительных интенсивностей (RIR), и на основе 100% фаз в цеолитном материале, имеющем каркасную структуру GME, и предпочтительно менее 0,1%, более предпочтительно 0,05%, и более предпочтительно 0,01%.

В общем, цеолиты и цеолитные материалы могут быть упорядочными или неупорядочными. У порядочные цеолиты и цеолитные материалы являются кристаллическими структурами, которые периодически упорядочены в 3-х измерениях. Эти структуры классифицируются на основе их повторяющихся периодических структурных единиц и могут называться «структурами концевых членов», если периодическое упорядочение происходит во всех трех измерениях. Нарушенные молекулярные сита, с другой стороны, могут показывать только периодическое упорядочение в одном или двух измерениях. В неупорядоченных структурах последовательность укладки повторяющихся периодических структурных единиц отличается от периодического упорядочения. Это также может быть объяснено как структурное или укладочное нарушение структурно-инвариантных периодических структурных единиц. Согласно настоящему изобретению, один или более цеолитов, содержащихся в цеолитном материале согласно настоящему изобретению, может иметь дефект или нарушение, включая, но не ограничиваясь этим, нарушения укладки, сдвиг плоскости и срастание фаз. В слоистой структуре с нарушением укладки один тип каркасной структуры может отличаться от периодического упорядочения. Сдвиг плоскости в структуре каркасной структуры может включать, например, структуры по обе стороны от плоскости, которые являются зеркальными изображениями или вращением одной части кристалла в конкретной плоскости относительно другой. Слияние фаз может включать переход от одной каркасной структуры к другой каркасной структуре. Таким образом, цеолитный материал может включать в себя любой один или более типов дефектов или нарушений, приводящих к любой мыслимой неупорядоченной каркасной структуре (структурам). Согласно альтернативным предпочтительным вариантам выполнения настоящего изобретения, в которых цеолитный материал согласно настоящему изобретению содержит одну или более цеолитных фаза срастания одного или более цеолитов, имеющих каркасную структуру GME, и одного или более цеолитов, имеющих каркасную структуру СНА, фазы срастания GME-CHA могут содержать области последовательностей каркасной структуры GME и области последовательностей каркасной структуры СНА. Каждое изменение последовательности типа каркасной структуры от GME к СНА может привести к ошибке укладки, как пример нарушения. В примерном варианте выполнения настоящего изобретения в соответствии с неупорядоченности альтернативными предпочтительными вариантами выполнения настоящего изобретения неупорядоченность цеолитного материала включает срастание фазы GME и фазы СНА, с образованием единого сросшегося кристалла, включающего две разные каркасные структуры. Таким образом, цеолитный материал в соответствии с указанными альтернативными предпочтительными вариантами выполнения настоящего изобретения содержит по меньшей мере одну фазу срастания указанных двух различных каркасных структур. Упомянутая фаза срастания может включать область кристалла, где каркасная структура GME переходит в каркасную структур СНА, и наоборот.Другими словами, фаза срастания может быть частью кристаллической структуры, которая служит для завершения обоих типов каркасных структур, так что цеолитный материал может включать одну или более сросшихся областей в дополнение к каркасным структурам GME и СНА по всему цеолитному материалу.

Что касается получения смеси на стадии (i), никаких конкретных ограничений не применяется ни в отношении порядка, в котором отдельные компоненты добавляют для получения смеси, ни в отношении способа, согласно которому компоненты смешивают для обеспечения их гомогенной смеси. Согласно настоящему изобретению, однако, предпочтительно получение смеси на стадии (i) не включает добавление и/или применение органических структурообразующих агентов любого типа. В контексте настоящего изобретения, термин "органический структурообразующий агент" относится к любому органическому темплатному соединению, содержащему по меньшей мере углерод и предпочтительно содержащему как углерод, так и азот, которое может действовать в качестве структурообразующего агента при получении цеолита. Однако, предпочтительно, согласно настоящему изобретению, что отсутствие органического структурообразующего агента в смеси, полученной на стадии (i), не охватывает затравочные кристаллы, необязательно обеспечиваемые на стадии (i), которые сами по себе могут все еще содержать органический структурообразующий агент, применяемый при их получении. Следовательно, предпочтительное получение смеси на стадии (i) в отсутствии органического структурообразующего агента в контексте настоящего изобретения не исключает применение затравочных кристаллов, которые могут содержать органический структурообразующий агент в результате их синтеза. Необходимо отметить, однако, что согласно указанным предпочтительным вариантам выполнения настоящего изобретения, исключительное присутствие органического структурообразующего агента ограничено исключительно материалами органического структурообразующего агента, все еще содержащимися в микропорах затравочных кристаллов.

Что касается кристаллизации смеси, полученной на стадии (i), с получением цеолитного материала на стадии (ii), опять нет никаких конкретных ограничений в отношении того, как достигнуть указанной кристаллизации, так что любые подходящие средства для осуществления этого могут эффективно применяться в настоящем изобретении. Что касается получения смеси на стадии (i), однако, соответственно предпочтительно также кристаллизация смеси на стадии (ii) не включает добавление и/или применение органического структурообразующего агента любого вида, за исключением только органических структурообразующих агентов, которые все еще могут содержаться в микропорах затравочных кристаллов, предпочтительно, обеспечиваемых в смеси на стадии (i) и/или добавляемых в качестве вспомогательного средства кристаллизации на стадии (ii).

Таким образом, согласно способу согласно настоящему изобретению, ни в коем случае смесь, полученная на стадии (i) и кристаллизованная на стадии (ii), не содержит больше, чем примесь органического структурообразующего агента, специально используемого для синтеза цеолитных материалов, имеющих каркасную структуру типа GME и/или СНА, в частности, конкретные тетраалкиламмониевые соединения, диалкиламины, гетероциклические амины и комбинации двух или более из них. Таким образом, в качестве примера, ни в коем случае смесь, полученная на стадии (i) и кристаллизованная на стадии (ii), не содержит больше, чем примесь одного или более органических структурообразующих агентов, выбранных из группы, состоящей из тетра(С1-С5)алкиламмониевых соединений, ди(С1-С5)алкиламинов, содержащих кислород гетерооксициклических аминов с от 5 до 8 кольцевыми членами, и комбинаций двух или более из них, более предпочтительно из группы, состоящей из тетра(С2-С4)алкиламмониевых соединений, ди(С2-С4)алкиламинов, содержащих кислород гетерооксициклических аминов с от 5 до 7 кольцевыми членами, и комбинаций двух или более из них, более предпочтительно из группы, состоящей из тетра(С2-С3)алкиламмониевых соединений, ди(С2-С3)алкиламинов, содержащих кислород гетерооксициклических аминов с 5 или 6 кольцевыми членами, и комбинаций двух или более из них, и/или родственных органических темплатов, таких как любое подходящее N-алкил-3-хинуклидинольное соединение, N,N,N-триалкил-экзоаминонорборнановое соединение, N,N,N-треметил-1-адамантиламмониевое соединение, N,N,N-триметил-2-адамантиламмониевое соединение, N,N,N-триметилциклогексиламмониевое соединение, N,N-диметил-3,3-диметилпиперидиниевое соединение, N,N-метилэтил-3,3-диметилпиперидиниевое соединение, N,N-диметил-2-метилпиперидиниевое соединение, 1,3,3,6,6-пентаметил-6-азонио-бицикло(3.2.1)октановое соединение, N,N-диметилциклогексиламинное соединение, или любое подходящее N,N,N-триметилбензиламмониевое соединение, включая комбинации двух или более из них. Как указано выше, такая примесь может, например, быть вызвана органическими структурообразующими агентами, все еще присутствующими в затравочных кристаллах, применяемых в способе согласно настоящему изобретению. Органические структурообразующие агенты, в конечном итоге содержащиеся в затравочных кристаллах, могут, однако, не участвовать в процессе кристаллизации, поскольку они захвачены внутри структуры затравочных кристаллов и, следовательно, не могут действовать в качестве структурообразующих агентов в контексте настоящего изобретения.

В контексте настоящего изобретения, "свободный от органического темплата" способ синтеза относится к способу синтеза, в котором используемые в нем материалы по существу свободны от органических структурообразующих агентов, где "по существу", как применяется в настоящей заявке в отношении количества одного или более органических структурообразующих агентов, содержащих в одном или более материалах, применяемых в способе синтеза, указывает на его количество 0,1 мас. % или менее одного или более органических структурообразующих агентов, на основе 100 мас. % смеси, полученной на стадии (i), предпочтительно 0,05 мас. % или менее, более предпочтительно 0,001 мас. % или менее, более предпочтительно 0,0005 мас. % или менее, и даже более предпочтительно 0,0001 мас. % или менее. Указанные количества одного или более органических структурообразующих агентов, если он вообще присутствует в каком-либо из материалов, используемых в способе синтеза, он также может быть обозначен как «примеси» или «следовые количества» в контексте настоящего изобретения. Кроме того, следует отметить, что термины «органический темплат» и «органический структурообразователь» используются как синонимы в настоящей заявке.

Таким образом, термин «органический темплат», используемый в настоящей заявке, обозначает любой мыслимый органический материал, который подходит для матричного синтеза цеолитного материала, цеолитного материала, имеющего каркасную структуру типа GME и/или СНА, и даже более предпочтительно, который подходит для синтеза гмелинита и/или шабазита. Такие органические темплаты включают, например, любые подходящие тетраалкиламмониевое соединение, диалкиламин, гетероциклический амин, N-алкил-3-хинуклидинольное соединение, N,N,N-триалкил-экзоаминонорборнановое соединение, N,N,N-триметил-1-адамантиламмониевое соединение, N,N,N-триметил-2-адамантиламмониевое соединение, N,N,N-триметилциклогексил аммониевое соединение, N,N-диметил-3,3-диметилпиперидиниевое соединение, N,N-метилэтил-3,3-диметилпиперидиниевое соединение, N,N-диметил-2-метилпиперидиниевое соединение, 1,3,3,6,6-пентаметил-6-азонио-бицикло(3.2.1)октановое соединение, N,N-диметилциклогексиламинное соединение, и любое подходящее N,N,N-триметилбензиламмониевое соединение.

Поэтому, согласно настоящему изобретению предпочтительно получение цеолитного материала согласно способу, определенному на стадии (i) и (ii), и предпочтительно согласно способу согласно настоящему изобретению, как определено в конкретных и предпочтительных вариантах выполнения настоящего изобретения, проводят в отсутствии органического структурообразователя, и способ, таким образом, представляет собой свободный от органического темплата способ синтеза в контексте настоящего изобретения.

Согласно настоящему изобретению, цеолитный материал, полученный на стадии (ii) предпочтительно выделяют на стадии (iii). Для осуществления этого может применяться любая подходящая методика, при условии что цеолитный материал эффективно отделяют от других материалов, содержащихся в полученном продукте реакции кристаллизации на стадии (ii). Выделение кристаллизованного продукта может быть достигнуто любым возможным способом. Предпочтительно, выделение кристаллизованного продукта может быть достигнуто с помощью методов фильтрации, ультрафильтрации, диафильтрации, центрифугирования и/или декантации, где методы фильтрации могут включать стадии фильтрации с отсасыванием и/или фильтрации под давлением. Согласно способу согласно настоящему изобретению, далее, предпочтительно, на стадии (iii) цеолитный материал, полученный на стадии (ii), выделяют посредством распылительной сушки и/или распылительной грануляции продукта реакции, полученного на стадии (ii), а затем путем непосредственного подвергания продукта реакции распылительной сушке и/или распылительной грануляции без предварительного выделения, промывки или сушки цеолитного материала. Непосредственное подвергание смеси, полученной на стадии (ii) способа согласно настоящему изобретению, стадии распылительной сушки и/или распылительной грануляции имеет то преимущество, что выделение и сушку проводят в одну стадию.

Следовательно, предпочтительно согласно способу согласно настоящему изобретению, что на стадии (iii) выделение цеолитного материала включает в себя стадию распылительной сушки цеолитного материала, полученного на стадии (ii).

Согласно настоящему изобретению, цеолитный материал, полученный на стадии (ii) или стадии (iii), предпочтительно промывают на стадии (iv). Что касается одной или более предпочтительных методик промывки, можно использовать любой стандартный растворитель. Моющими средствами, которые можно использовать, являются, например, вода, спирты, такие как метанол, этанол или пропанол, или смеси двух или более из них. Примерами смесей являются смеси двух или более спиртов, таких как метанол и этанол или метанол и пропанол или этанол и пропанол или метанол и этанол и пропанол, или смеси воды и по меньшей мере одного спирта, как например вода и метанол или вода и этанол или вода и пропанол или вода и метанол и этанол или вода и метанол и пропанол или вода и этанол и пропанол или вода и метанол и этанол и пропанол. Вода или смесь воды и по меньшей мере одного спирта, предпочтительно воды и этанола, являются предпочтительными, причем дистиллированная вода является особенно предпочтительной в качестве единственного моющего средства.

Предпочтительно, цеолитный материал, полученный на стадии (ii) или (iii) промывают до тех пор, пока значение рН моющего средства, предпочтительно промывочной воды, не будет находиться в диапазоне от 6 до 8, а также от 6,5 до 7,5, как определено с помощью стандартного стеклянного электрода.

Согласно настоящему изобретению, цеолитный материал, полученный на стадии (ii), (iii), или (iv), предпочтительно сушат на стадии (v). В общем, любые стандартные средства сушки могут применяться. Методики сушки включают нагревание и/или применение вакуума в отношении цеолитного материала. В предусмотренных вариантах выполнения настоящего изобретения одна или более стадий сушки могут включать распылительную сушку, предпочтительно распылительную грануляцию цеолитного материала.

В вариантах выполнения настоящего изобретения, которые включают по меньшей мере одну стадию сушки, температуры сушки предпочтительно находятся в интервале от 25°С до 150°С, более предпочтительно от 60 до 140°С, более предпочтительно от 70 до 130°С и даже более предпочтительно в интервале от 75 до 125°С. Продолжительности сушки предпочтительно находятся в интервале от 2 до 60 ч, более предпочтительно в интервале от 6 до 48 часов, более предпочтительно от 12 до 36 ч, и даже более предпочтительно от 18 до 30 ч.

Согласно способу согласно настоящему изобретению, далее предпочтительно на стадии (v) цеолитный материал, полученный на стадии (ii), (iii), или (iv), сушат посредством распылительной сушки и/или распылительной грануляции продукта реакции, полученного на стадии (ii), (iii), или (iv), и предпочтительно посредством непосредственно воздействия на продукт реакции распылительной сушкой и/или распылительной грануляцией без предварительного выделения, промывки или сушки цеолитного материала.

Поэтому далее или альтернативно предпочтительно согласно способу согласно настоящему изобретению на стадии (v) сушка цеолитного материала включает стадию распылительной сушки цеолитного материала, полученного на стадии (ii), (iii), или (iv).

Согласно способу согласно настоящему изобретению, цеолитный материал, полученный на стадии (ii), (iii), (iv), или (v), подвергают методике ионного обмена, где его подвергают ионному обмену относительно меди и/или железа, предпочтительно относительно меди. В общем, любая стандартная методика ионного обмена может проводиться в отношении цеолитного материала для достижения этого, при условии, что получают цеолитный материал, ионнообмененный на медь и/или железо. Однако предпочтительно согласно настоящему изобретению цеолитный материал, полученный на стадии (ii), (iii), (iv), или (v), сначала превращают в Н-форму, предпочтительно через аммониевую форму и ее последующего кальцинирования с получением Н-формы, перед ионным обменом на медь и/или железо.

Поэтому предпочтительно согласно способу согласно настоящему изобретению на стадии (vi) стадия воздействия на цеолитный материал методики ионного обмена включает стадии (vi.a) воздействия на цеолитный материал, полученный на стадии (ii), (iii), (iv), или (v), методикой ионного обмена, где по меньшей мере один ионный некаркасный элемент или соединение, содержащиеся в цеолитном материале, подвергают ионному обмену относительно NH4+; (vi.b) кальцинирование ионообмененного цеолитного материала, полученного на стадии (vi.a), с получением Н-формы цеолитного материала; (vi.c) воздействия на цеолитный материал, полученный на стадии (vi.b), методикой ионного обмена, где Н+, содержащийся в цеолитном материале в качестве ионного некаркасного элемента подвергают ионному обмену на Cu и/или Fe.

Что касается количества меди и/или железа, которое в результате ионного обмена вводится в цеолитный материал согласно способу согласно настоящему изобретению, никаких конкретных ограничений не применяется, так что, на самом деле, любое обычное количество меди и/или железа может быть введено посредством обмена. Таким образом, в качестве примера, цеолитный материал может быть подвергнут ионному обмену на стадии (vi), так чтобы получить загрузку Cu и/или Fe в цеолитном материале в интервале от 0,1 до 15 мас. %, как вычислено в виде элемента и на основе 100 мас. % YO2, содержащегося в цеолитном материале. Однако предпочтительно согласно способу согласно настоящему изобретению цеолитный материал подвергается ионному обмену, так чтобы получить загрузку меди и/или железа в интервале от 0,5 до 10 мас. %, и более предпочтительно от 1 до 8 мас. %, более предпочтительно от 1,5 до 6 мас. %, более предпочтительно от 2 до 5 мас. %, более предпочтительно от 2,5 до 4,5 мас. %, более предпочтительно от 3 до 4 мас. %, и более предпочтительно от 3,3 до 3,8 мас. %. Особенно предпочтительно согласно способу согласно настоящему изобретению цеолитный материал подвергается ионному обмену на стадии (vi), так чтобы получить загрузку меди и/или железа в интервале от 3,5 до 3,7 мас. %, как вычислено в виде элемента и на основе 100 мас. % YO2, содержащегося в цеолитном материале.

Касательно состояния, в котором медь и/или железо ионообменивается в цеолитный материал, необходимо отметить, что нет никаких конкретных ограничений согласно настоящему изобретению. Таким образом, на самом деле, медь и железо могут быть ионообмененны в виде Cu+, Cu2+, Fe2+, и/или Fe3+, соответственно, где, однако, предпочтительно согласно настоящему изобретению, независимо друг от друга, медь ионообменивается в виде Cu2+, и железо ионообменивается в виде Fe2+.

Согласно способу согласно настоящему изобретению, цеолитный материал, содержащий YO2 в каркасной структуре одного или более цеолитов, имеющих каркасную структуру GME, и/или в ее фазе срастания, кристаллизуют на стадии (ii). На самом деле, Y, обеспеченный на стадии (i) в одном или более источниках YO2 представляет собой любой стандартный тетравалентный элемент, Y представляет собой один или несколько тетравалентных элементов. Предпочтительные тетравалентные элементы согласно настоящему изобретению включают Si, Sn, Ti, Zr, и Ge, и их комбинации. Более предпочтительно, Y представляет собой Si, Ti, или Sn, или любую комбинацию указанных тетравалентных элементов, даже более предпочтительно представляет собой Si, и/или Sn. Согласно настоящему изобретению, особенно предпочтительно Y представляет собой Si.

Согласно способу согласно настоящему изобретению, один или более источников YO2 обеспечиваются на стадии (i), где указанные один или более источников могут быть обеспечены в любой возможной форме при условии, что цеолитный материал, имеющий каркасную структуру GME, содержащую YO2 и Х2О3, и/или в ее фазе срастания содержащий YO2 и Х2О3, может быть кристаллизован на стадии (ii). Предпочтительно, YO2 обеспечивается как таковой и/или в виде соединения, которое содержит YO2 в качестве химической составляющей, и/или в виде соединения, которое (частично или полностью) химически превращается в YO2 в в ходе способа согласно настоящему изобретению. В предпочтительных вариантах выполнения настоящего изобретения, где Y представляет собой Si или комбинацию Si с одним или более дополнительными четырехвалентными элементами, источником SiO2, обеспечиваемым на стадии (i), также может быть любой возможный источник. Таким образом, в качестве примера, по меньшей мере один источник YO2 содержит одно или более соединений, выбранных из группы, состоящей из диоксидов кремния, силикатов, и их смесей, где предпочтительно одно или более соединений выбраны из группы, состоящей из высокодисперсного диоксида кремния, гидрозолей диоксида кремния, реакционноспособных аморфных твердых диоксидов кремния, силикагеля, кремниевой кислоты, растворимого стекла, натрия метасиликата гидрата, сесквисиликата, дисиликата, коллоидного диоксида кремния, пирогенного диоксида кремния, сложных эфиров кремниевой кислоты, тетраалкоксисиланов, и смесей двух или более из них, более предпочтительно из группы, состоящей из высокодисперсного диоксида кремния, гидрозолей диоксида кремния, силикагеля, кремниевой кислоты, растворимого стекла, коллоидного диоксида кремния, пирогенного диоксида кремния, сложных эфиров кремниевой кислоты, тетраалкоксисиланов, и смесей двух или более из них, более предпочтительно из группы, состоящей из гидрозолей диоксида кремния, кремниевой кислоты, растворимого стекла, коллоидного диоксида кремния, сложных эфиров кремниевой кислоты, тетраалкоксисиланов, и смесей двух или более из них, более предпочтительно из группы, состоящей из растворимого стекла, коллоидного диоксида кремния, сложных эфиров кремниевой кислоты, тетраалкоксисиланов, и смесей двух или более из них более предпочтительно из группы, состоящей из растворимого стекла, коллоидного диоксида кремния, и их смесей, где более предпочтительно по меньшей мере один источник YO2 выбран из группы, состоящей из растворимого стекла, коллоидного диоксида кремния, и их смесей, где более предпочтительно растворимое стекло применяют в качестве источника YO2.

В контексте настоящего изобретения, термин "силикат" в качестве предпочтительного источника YO2 в общем относится к любым возможным силикатам, где в соответствии с особенно предпочтительным значением согласно настоящему изобретению, термин "силикат" относится к аниону [SiO3]2-, содержащемуся в особенно предпочтительных силикатных соединениях, содержащихся в одном или более источниках YO2.

Согласно способу согласно настоящему изобретению, цеолитный материал, содержащий Х2О3 в каркасной структуре одного или более цеолитов, имеющих каркасную структуру GME, и/или в ее фазе срастания, кристаллизуют на стадии (ii). На самом деле, X, обеспеченный на стадии (i) в одном или более источниках Х2О3 представляет собой любой возможный трехвалентный элемент, причем X представляет собой либо один, либо несколько трехвалентных элементов. Предпочтительные трехвалентные элементы согласно настоящему изобретению включают Al, В, In, и Ga, и их комбинации. Более предпочтительно, X представляет собой Al, В, или In, или любую комбинацию указанных трехвалентных элементов, даже более предпочтительно представляет собой Al и/или В. Согласно настоящему изобретению, особенно предпочтительно X представляет собой Al.

В способе согласно настоящему изобретению, один или более источников Х2О3, обеспечиваемых на стадии (i), может быть обеспечен в любой возможной форме, при условии, что цеолитный материал, имеющий каркасную структуру GME, содержащую YO2 и Х2О3, и/или в ее фазе срастания содержащий YO2 и Х2О3, может быть кристаллизован на стадии (ii). Предпочтительно, Х2О3 обеспечивается как таковой и/или в качестве соединения, которое содержит Х2О3 в виде химической составляющей и/или в виде соединения, которое (частично или полностью) химически превращается в Х2О3 в ходе способа согласно настоящему изобретению.

В предпочтительных вариантах выполнения настоящего изобретения, в которых X представляет собой Al или комбинацию Al с одним или более другими трехвалентными элементами, источником Al2O3; обеспеченным на стадии (i), может быть любой обычный источник. Таким образом, в качестве примера, по меньшей мере один источник Х2О3 содержит одну или более алюминатных солей.

В этом отношении, любой тип солей алюминия, как например алюминаты щелочного металла, алкоголяты алюминия, как например, триизопропилат алюминия, или их смеси. Предпочтительно, по меньшей мере один источник Х2О3 содержит одну или более аммониевых солей, предпочтительно алюминат щелочного металла, где щелочной металл предпочтительно выбран из группы, состоящей из Li, Na, K, Rb, и Cs, где более предпочтительно щелочной металл представляет собой Na и/или К, и где даже более предпочтительно щелочной металл представляет собой Na. Таким образом, среди предпочтительных алюминатов щелочного металла, по меньшей мере один источник предпочтительно содержит алюминат натрия и/или калия, более предпочтительно алюминат натрия. Особенно предпочтительно согласно способу согласно настоящему изобретению источником Al2O3 является алюминат натрия.

Согласно способу согласно настоящему изобретению, никаких конкретных ограничений не применяется в отношении количеств одного или более источников YO2 и Х2О3, соответственно, обеспеченных для получения смеси на стадии (i). Таким образом, что касается молярного соотношения YO2:Х2О3 смеси, полученной на стадии (i), может быть выбрано любое подходящее соотношение, при условии, что один или более цеолитов, имеющих каркасную структуру GME, и/или ее фазу срастания, кристаллизуют на стадии (ii). Таким образом, в качестве примера, молярное соотношение YO2:Х2О3 смеси, полученной на стадии (i), может варьироваться в диапазоне от 2 до 50, и предпочтительно находится в интервале от 4 до 30, более предпочтительно от 6 до 25, более предпочтительно от 8 до 20, более предпочтительно от 9 до 18, более предпочтительно от 10 до 16, и более предпочтительно от 10,5 до 14. Согласно настоящему изобретению особенно предпочтительно молярное соотношение YO2:Х2О3 смеси, полученной на стадии (i) находится в интервале от 11 до 12.

Что касается затравочных кристаллов, которые предпочтительно обеспечиваются в смеси, получаемой на стадии (i), никаких конкретных ограничений не применяется, так что, на самом деле любые подходящие затравочные кристаллы могут быть включены в смесь, полученную на стадии (i), при условии, что один или более цеолитов, имеющих каркасную структуру GME, и/или ее фазу срастания, кристаллизуют на стадии (ii). В этом отношении, согласно настоящему изобретению предпочтительно указанные затравочные кристаллы содержат один или более цеолитов, имеющих каркасную структуру GME и/или СНА, где более предпочтительно один или более цеолитов, имеющих каркасную структуру СНА, применяют в качестве затравочных кристаллов для получения смеси на стадии (i). Что касается одного или более цеолитов, имеющих каркасную структуру GME, которые предпочтительно применяют в качестве затравочных кристаллов, они могут быть выбраны из группы, состоящей из гмелинита, [Be-P-O]-GME, К-обогащенного гмелинита, синтетического гмелинита без дефектов, и смесей двух или более из них, где предпочтительно один или более цеолитов, имеющих каркасную структуру GME, содержащихся в затравочных кристаллах, представляют собой гмелинит. То же самое соответственно относится к одному или более цеолитам, имеющим каркасную структуру СНА, предпочтительно содержащимся в затравочных кристаллах, которые могут быть выбраны из группы, состоящей из (Ni(deta)2)-UT-6, шабазита, |Li-Na| [Al-Si-O]-CHA, DAF-5, Na-шабазита, K-шабазита, LZ-218, Linde D, Linde R, MeAPSO-47, Phi, SAPO-34, SAPO-47, SSZ-13, SSZ-62, UiO-21, виллхендерсонита, ZK-14, ZYT-6, предпочтительно из группы, состоящей из шабазита, |Li-Na| [Al-Si-O]-CHA, Na-шабазита, K--шабазита, SAPO-34, SAPO-47, SSZ-13, SSZ-62, и комбинаций двух или более из них, более предпочтительно из группы, состоящей из шабазита, |Li-Na| [Al-Si-O]-CHA, Na-шабазита, SAPO-34, SSZ-13, и комбинаций двух или более из них, и более предпочтительно из группы, состоящей из Na-шабазита, SAPO-34, SSZ-13, и комбинаций двух или более из них. Согласно настоящему изобретению, однако, предпочтительно один или более цеолитов, имеющих каркасную структуру СНА, содержащихся в затравочных кристаллах, представляют собой шабазит. Согласно настоящему изобретению, однако, альтернативно предпочтительно затравочные кристаллы содержат один или более цеолитов, имеющих каркасную структуру GME, один или более цеолитов, имеющих каркасную структуру СНА, и/или одну или более цеолитных фаз срастания одного или более цеолитов, имеющих каркасную структуру GME, и одного или более цеолитов, имеющих каркасную структуру СНА, как получено на стадии (ii), (iii), (iv), или (v), согласно любому из конкретных и предпочтительных вариантах выполнения настоящего изобретения.

Кроме того, никаких конкретных ограничений не применяется согласно настоящему изобретению к количествам, в которых затравочные кристаллы предпочтительно добавляют для получения смеси на стадии (i). Таким образом, в качестве примера, количество затравочных кристаллов в смеси, полученной на стадии (i), может варьироваться в диапазоне от 0,1 до 20 мас. %, на основе 100 мас. % YO2, содержащегося в смеси, где предпочтительно количество затравочных кристаллов находится в интервале от 0,5 до 15 мас. %, более предпочтительно от 1 до 12 мас. %, более предпочтительно от 1,5 до 10 мас. %, более предпочтительно от 2 до 8 мас. %, и более предпочтительно от 2,5 до 6 мас. %. Согласно настоящему изобретению особенно предпочтительно от 3 до 4 мас. % затравочных кристаллов добавляют для получения смеси на стадии (i), на основе 100 мас. % YO2, содержащегося в смеси.

Согласно настоящему изобретению предпочтительно смесь, полученная на стадии (i), дополнительно содержит систему растворителей, содержащую один или более растворителей. В этом отношении, любые возможные растворители могут быть использованы в любом подходящем количестве, при условии, что один или более цеолитов, имеющих каркасную структуру GME, и/или ее фазу срастания, кристаллизуют на стадии (ii). Таким образом, в качестве примера, один или более растворителей могут быть выбраны из полярных протонных растворителей и их смесей, где предпочтительно система растворителей содержит один или более растворителей, выбранных из группы, состоящей из н-бутанола, изопропанола, пропанола, этанола, метанола, воды и их смесей, и более предпочтительно из группы, состоящей из этанола, метанола, воды и их смесей, где более предпочтительно система растворителей содержит воду. Согласно настоящему изобретению особенно предпочтительно воду применяют в качестве системы растворителей в смеси, получаемой на стадии (i), предпочтительно деионизированную воду.

Что касается предпочтительных вариантов выполнения настоящего изобретения, в которых смесь, полученная на стадии (i), дополнительно содержит систему растворителей, опять нет никаких конкретных ограничений в отношении количеств, в которых указанная система растворителей может применяться. Таким образом, в качестве примера, в случаях, в которых смесь, полученная на стадии (i), содержит воду в качестве системы растворителей, молярное соотношение Н2О:YO2 смеси, полученной на стадии (i), может варьироваться в диапазоне от 3 до 28, где предпочтительно молярное соотношение Н2О:YO2 находится в интервале от 4 до 24, более предпочтительно от 5 до 22, более предпочтительно от 6 до 18, и более предпочтительно от 7 до 14. Согласно особенно предпочтительным вариантам выполнения настоящего изобретения, молярное соотношение Н2О:YO2 смеси, полученной на стадии (i), находится в интервале от 8 до 10.

Что касается дополнительных компонентов, которые могут содержатся в смеси, полученной на стадии (i), нет никаких конкретных ограничений, так что, на самом деле, любые возможные дополнительные элементы или соединения могут содержаться в ней, снов, при условии, что один или более цеолитов, имеющих каркасную структуру GME и/или ее фазу срастания, кристаллизуют на стадии (ii). Согласно настоящему изобретению предпочтительно смесь, полученная на стадии (i), дополнительно содержит один или более щелочных металлов М, и предпочтительно один или более щелочных металлов М выбран из группы, состоящей из Li, Na, K, Cs, и их смесей. Согласно особенно предпочтительным вариантам выполнения настоящего изобретения, смесь, полученная на стадии (i), дополнительно содержит Na и/или K, где более предпочтительно Na содержится в смеси в качестве щелочного металла М.

Однако предпочтительно согласно способу согласно настоящему изобретению смесь, полученная на стадии (i), по существу не содержит фосфор или соединения, содержащие фосфор. В контексте настоящего изобретения, "по существу", как применяется в настоящей заявке в отношении количества фосфора, содержащегося в одном или более материалах, применяемых в способе согласно настоящему изобретению, означает количество 0,1 мас. % или менее фосфора и/или соединений, содержащих фосфор, на основе 100 мас. % смеси, полученной на стадии (i), предпочтительно 0,05 мас. % или менее, более предпочтительно 0,001 мас. % или менее, более предпочтительно 0,0005 мас. % или менее, и даже более предпочтительно 0,0001 мас. % или менее. Указанные количества фосфора и/или соединений, содержащих фосфор, если они вообще присутствуют в каком-либо из материалов, используемых в процессе синтеза, также могут быть обозначены как «примеси» или «следовые количества» в контексте настоящего изобретения.

Соответственно далее предпочтительно каркасная структура цеолитного материала, полученного на стадии (ii) по существу не содержит фосфор, где более предпочтительно цеолитный материал, полученный на стадии (ii) по существу не содержит фосфор и/или соединения, содержащие фосфор. В контексте настоящего изобретения, "по существу", как применяется в настоящей заявке в отношении количества фосфора, содержащегося в каркасной структуре цеолитного материала, полученного на стадии (ii), указывает на количество 0,1 мас. % или менее фосфора, как вычислено в виде элемента и на основе 100 мас. % YO2 в цеолитном материале, предпочтительно 0,05 мас. % или менее, более предпочтительно 0,001 мас. % или менее, более предпочтительно 0,0005 мас. % или менее, и даже более предпочтительно 0,0001 мас. % или менее. Кроме того, в контексте настоящего изобретения, "по существу", как применяется в настоящей заявке в отношении количества фосфора и/или соединений, содержащих фосфор, содержащихся в цеолитном материале, полученном на стадии (ii), указывает на количество 0,1 мас. % или менее фосфора и/или соединений, содержащих фосфор, на основе 100 мас. % цеолитного материала после его выделения, промывки, сушки и кальцинирования, и предпочтительно 0,05 мас. % или менее, более предпочтительно 0,001 мас. % или менее, более предпочтительно 0,0005 мас. % или менее, и даже более предпочтительно 0,0001 мас. % или менее.

В отношении вариантов выполнения настоящего изобретения, в которых смесь, полученная на стадии (i), содержит один или более щелочных металлов М, нет никаких конкретных ограничений в отношении количеств, в которых указанные один или более щелочных металлов могут содержаться в смеси. Таким образом, в качестве примера, молярное соотношение М:YO2 в смеси, полученной на стадии (i), может варьироваться в диапазоне от 0,1 до 2, где предпочтительно молярное соотношение М:YO2 находится в интервале от 0,3 до 1,5, и более предпочтительно от 0,4 до 1,2, более предпочтительно от 0,5 до 1, более предпочтительно от 0,55 до 0,9, более предпочтительно от 0,6 до 0,8. Особенно предпочтительно согласно способу согласно настоящему изобретению молярное соотношение М:YO2 в смеси, полученной на стадии (i), находится в интервале от 0,65 до 0,75.

Кроме того, в отношении молярного соотношения YO2:Х2О3:М смеси, полученной на стадии (i), согласно предпочтительным вариантам выполнения настоящего изобретения, в которых смесь, полученную на стадии (i), нет никаких конкретных ограничений согласно настоящему изобретению, при условии, что данные количества являются такими, что один или более цеолитов, имеющих каркасную структуру GME и/или ее фазу срастания, кристаллизуют на стадии (ii). Таким образом, в качестве примера, молярное соотношение YO2:Х2О3: М смеси, полученной на стадии (i), может варьироваться в диапазоне 1: (0,02-0,5): (0,1-2), где предпочтительно YO2:Х2О3: М молярное соотношение находится в интервале в диапазоне 1: (0,035-0,25): (0,3-1,5), более предпочтительно в диапазоне 1: (0,05-0,125):(0,4-1,2), более предпочтительно в диапазоне 1: (0,055-0,11): (0,5-1), более предпочтительно в диапазоне 1: (0,065-0,1): (0,55-0,9), и более предпочтительно в диапазоне 1: (0,075-0,095): (0,6-0,8). Согласно способу согласно настоящему изобретению, однако, особенно предпочтительно молярное соотношение YO2:Х2О3:М в смеси, полученной на стадии (i), находится в интервале в диапазоне 1: (0,085-0,09): (0,65-0,75).

Касательно кристаллизации на стадии (ii), как указано выше, нет никаких конкретных ограничений в отношении того, как достигается кристаллизация, так что любые подходящие средства для осуществления этого могут эффективно применяться, при условии, разумеется, что один или более цеолитов, имеющих каркасную структуру GME и/или ее фазу срастания, кристаллизуются. Согласно настоящему изобретению, однако, предпочтительно кристаллизация на стадии (ii) включает нагревание смеси, полученной на стадии (i). Касательно температуры, до которой смесь, полученную на стадии (i), нагревают на стадии (ii), может применяться люьая подходящая температура, где предпочтительно согласно способу согласно настоящему изобретению температура находится в интервале от 75 до 210°С, и более предпочтительно от 85 до 190°С, более предпочтительно от 90 до 170°С, более предпочтительно от 95 до 150°С, и более предпочтительно от 100 до 140°С. Особенно предпочтительно согласно способу согласно настоящему изобретению кристаллизация смеси, полученной на стадии (i), достигается на стадии (ii), посредством ее нагревания до температуры в интервале от 110 до 130°С.

Что касается других параметров, применяемых для кристаллизации смеси, полученной на стадии (i), на стадии (ii) способа согласно настоящему изобретению, снова нет никаких конкретных ограничений, при условии, что один или более цеолитов, имеющих каркасную структуру GME и/или ее фазу срастания, могут быть кристаллизованы. Следовательно, что касается давления, которое применяется на стадии (ii), и в частности, давления в случаях, когда смесь нагревают для кристаллизации, любое подходящее давление может применяться для осуществления этого. Однако предпочтительно согласно способу согласно настоящему изобретению кристаллизацию на стадии (ii) проводят при автогенном давлении. В случаях, в которых смесь, полученная на стадии (i), содержит систему растворителей, соответственно предпочтительно кристаллизацию на стадии (ii) проводят при сольвотермических условиях, где в случаях, в которых система растворителей содержит воду, соответственно предпочтительно кристаллизацию на стадии (ii) проводят при гидротермических условиях.

Кроме того, в случаях, в которых смесь, полученную на стадии (i), нагревают на стадии (ii) для ее кристаллизации, нет никаких конкретных ограничений в отношении продолжительности нагревания, снова при условии, что один или более цеолитов, имеющих каркасную структуру GME и/или ее фазу срастания, могут быть кристаллизованы. Таким образом, в качестве примера, кристаллизация на стадии (ii) может включать нагревание смеси, полученной на стадии (i), в течение периода в интервале, в любой точке, от 24 до 240 ч где предпочтительно смесь, полученную на стадии (i), нагревают в течение периода в интервале от 36 до 200 ч, и более предпочтительно от 48 до 180 ч, более предпочтительно от 75 до 160 ч. Особенно предпочтительно согласно способу согласно настоящему изобретению кристаллизация на стадии (ii) смеси, полученной на стадии (i), включает нагревание указанной смеси в течение периода времени в интервале от 100 до 140 ч.

Согласно способу согласно настоящему изобретению далее предпочтительно кристаллизация на стадии (ii) включает встряхивание смеси, предпочтительно посредством перемешивания.

Нет никаких конкретных ограничений согласно настоящему изобретению в отношении конкретных типов цеолитов, имеющих каркасную структуру GME, и/или их фазы срастания, которые могут быть кристаллизованы согласно способу согласно настоящему изобретению. Таким образом, в качестве примера, один или более цеолитов и/или цеолитных фаз срастания, имеющих каркасную структуру GME, кристаллизованные на стадии (ii), могут содержать один или более цеолитов, выбранных из группы, состоящей из гмелинита, [Be-P-O]-GME, K-обогащенного гмелинита, синтетического гмелинита без дефектов, и смесей двух или более из них, где предпочтительно один или более цеолитов и/или цеолитных фаз срастания, имеющих каркасную структуру GME, кристаллизованные на стадии (ii), представляют собой гмелинит. То же самое соответственно относится к одному или более (необязательным) цеолитам и/или цеолитным фазам срастания, имеющим каркасную структуру СНА, кристаллизованным на стадии (ii), которые могут содержать один или более цеолитов, выбранных из группы, состоящей из (Ni(deta)2)-UT-6, шабазита, |Li-Na| [Al-Si-O]-CHA, DAF-5, Na-шабазита, K-шабазита, LZ-218, Linde D, Linde R, MeAPSO-47, Phi, SAPO-34, SAPO-47, SSZ-13, SSZ-62, UiO-21, виллхендерсонита, ZK-14, ZYT-6, предпочтительно из группы, состоящей из шабазита, |Li-Na| [Al-Si-O]-CHA, Na-шабазита, K-шабазита, SAPO-34, SAPO-47, SSZ-13, SSZ-62, и комбинаций двух или более из них, более предпочтительно из группы, состоящей из шабазита, |Li-Na| [Al-Si-O]-CHA, Na-шабазита, SAPO-34, SSZ-13, и комбинаций двух или более из них, более предпочтительно из группы, состоящей из Na-шабазита, SAPO-34, SSZ-13, и комбинаций двух или более из них. Согласно настоящему изобретению, однако, особенно предпочтительно один или более (необязательных) цеолитов и/или цеолитных фаз срастания, имеющих каркасную структуру СНА, кристаллизованных на стадии (ii), содержат шабазит и предпочтительно содержат Na-шабазит.

Настоящее изобретение, кроме того, относится к катализатору для селективного каталитического восстановления NOx, который получен либо способом согласно настоящему изобретению, либо любым обычным способом, который приводит к катализатору, как получено согласно способу согласно настоящему изобретению. Поэтому настоящее изобретение также относится к катализатору для селективного каталитического восстановления NOx, содержащему цеолитный материал, причем указанный цеолитный материал содержит один или более цеолитов, имеющих каркасную структуру GME, и необязательно дополнительно содержит один или более цеолитов, имеющих каркасную структуру СНА, получаемому и/или полученному согласно способу, как определено в любом из конкретных и предпочтительных вариантов выполнения способа согласно настоящему изобретению в настоящей заявке.

Кроме того, настоящее изобретение также относится к катализатору для селективного каталитического восстановления NOx, содержащему цеолитный материал как таковой, причем указанный цеолитный материал содержит

(A) один или более цеолитов, имеющих каркасную структуру GME, содержащую YO2 и X2O3, и необязательно дополнительно содержит один или более цеолитов, имеющих каркасную структуру СНА, содержащую YO2 и Х2О3

и/или содержит

(B) одну или более цеолитных фаз срастания одного или более цеолитов, имеющих каркасную структуру GME, содержащую YO2 и Х2О3 и один или более цеолитов, имеющих каркасную структуру СНА, содержащую YO2 и Х2О3, где Y представляет собой тетравалентный элемент, и X представляет собой трехвалентный элемент, и где цеолитный материал содержит Cu и/или Fe, предпочтительно Cu, в качестве некаркасных элементов, предпочтительно в сайтах ионного обмена цеолитного материала, в количестве в интервале от 0,1 до 15 мас. %, как вычислено в виде элемента и на основе 100 мас. % YO2, содержащегося в цеолитном материале,

где предпочтительно катализатор является получаемым и/или полученным согласно способу согласно любому из конкретных и предпочтительных вариантов выполнения способа согласно настоящему изобретению в настоящей заявке.

Что касается меди и/или железа, содержащихся в качестве некаркасных элементов в цеолитном материале, нет никаких конкретных ограничений в отношении количеств, в которых они могут содержаться в цеолитном материале, при условии что значение находится в интервале от 0,1 до 15 мас. %, на основе 100 мас. % YO2, содержащегося в цеолитном материале. Таким образом, в качестве примера, количество меди и/или железа, содержащихся в цеолитном материале в качестве некаркасных элементов, может варьироваться в диапазоне от 0,5 до 10 мас. %, на основе 100 мас. % YO2, содержащегося в цеолитном материале, где предпочтительно количество меди и/или железа находится в интервале от 1 до 8 мас. %, более предпочтительно от 1,5 до 6 мас. %, более предпочтительно от 2 до 5 мас. %, более предпочтительно от 2,5 до 4,5 мас. %, более предпочтительно от 3 до 4 мас. %, и более предпочтительно от 3,3 до 3,8 мас. %. Согласно настоящему изобретению особенно предпочтительно количество меди и/или железа, содержащихся в качестве некаркасных элементов в цеолитном материале, находится в интервале от 3,5 до 3,7 мас. %, на основе 100 мас. % YO2, содержащегося в цеолитном материале.

В отношении молярного соотношения YO2:Х2О3 цеолитного материала, содержащегося в катализаторе для селективного каталитического восстановления, никаких конкретных ограничений не применяется, так что, на самом деле цеолитный материал может проявлять любое возможное молярное соотношение YO2:Х2О3. Таким образом, в качестве примера, молярное соотношение YO2:Х2О3 цеолитного материала может варьироваться в диапазоне от 2 до 50, где предпочтительно молярное соотношение YO2:Х2О3 находится в интервале от 3 до 30, более предпочтительно от 4 до 20, более предпочтительно от 4,5 до 15, более предпочтительно от 5 до 12, более предпочтительно от 5,5 до 9, более предпочтительно от 5,8 до 7. Согласно настоящему изобретению особенно предпочтительно молярное соотношение YO2:Х2О3 цеолитного материала находится в интервале от 6 до 6,2.

Согласно настоящему изобретению цеолитный материал, содержащийся в катализаторе для селективного каталитического восстановления NOx, может необязательно дополнительно содержать один или более цеолитов, имеющих каркасную структуру СНА, в дополнение к одному или более цеолитам, имеющим каркасную структуру GME. Согласно настоящему изобретению, однако, предпочтительно цеолитный материал содержит один или более цеолитов, имеющих каркасную структуру СНА, в дополнение к одному или более цеолитам, имеющим каркасную структуру GME, и/или цеолитный материал содержит одну или более цеолитных фаз срастания одного или более цеолитов, имеющих каркасную структуру GME, и один или более цеолитов, имеющих каркасную структуру СНА. Что касается указанных предпочтительных вариантов выполнения настоящего изобретения, нет никаких конкретных ограничений в отношении количества одного или более цеолитов, имеющих каркасную структуру СНА, в цеолитном материале вместе с одним или более цеолитами, имеющими каркасную структуру GME, и/или одной или более фазами срастания одного или более цеолитов, имеющих каркасную структуру GME, вместе с одним или более цеолитами, имеющими каркасную структуру СНА.

Что касается предпочтительных вариантов выполнения настоящего изобретения, в которых цеолитный материал катализатора согласно настоящему изобретению содержит один или более цеолиты, имеющие каркасную структуру СНА, как таковые или в виде содержащихся в одной или более цеолитных фазах срастания одного или более цеолитов, имеющих каркасную структуру GME, и одного или более цеолитов, имеющих каркасную структуру СНА, на самом деле нет никаких ограничений в отношении количеств, в которых каркасная структура СНА может содержаться в указанном цеолитном материале. Таким образом, в качестве примера, относительное количество каркасной структуры СНА в цеолитном материале катализатора согласно настоящему изобретению, содержащем один или более цеолитов, имеющих каркасную структуру GME, и один или более цеолитов, имеющих каркасную структуру СНА, и/или одну или более их цеолитных фаз срастания, может варьироваться в диапазоне от 0,5 до 99% на основе 100% фаз в цеолитном материале, имеющем каркасную структуру GME и/или СНА, где согласно настоящему изобретению предпочтительно относительное количество находится в интервале от 1 до 95%, и более предпочтительно от 5 до 80%, более предпочтительно от 10 до 60%, более предпочтительно от 15 до 50%, и более предпочтительно от 20 до 45%. Особенно предпочтительно согласно способу согласно настоящему изобретению относительное количество каркасной структуры СНА в цеолитном материале катализатора согласно настоящему изобретению, содержащем один или более цеолитов, имеющих каркасную структуру GME, и один или более цеолитов, имеющих каркасную структуру СНА, и/или одну или более их цеолитных фаз срастания, находится в интервале от 25 до 40% на основе 100% фаз в цеолитном материале, имеющем каркасную структуру GME и/или СНА. Касательно значений для относительного количества каркасной структуры СНА в цеолитном материале катализатора согласно настоящему изобретению, хотя нет никаких конкретных ограничений в отношении способа, согласно которому определяют указанное относительное количество, согласно настоящему изобретению предпочтительно его значения, как определено в настоящей заявке, отражают значения, как определено посредством порошковой дифракционной рентгенограммы цеолитного материала катализатора согласно настоящему изобретению, применяя метод соотношения относительных интенсивностей (RIR), и на основе 100% фаз в цеолитном материале, имеющем каркасную структуру GME и/или СНА.

Однако альтернативно предпочтительно согласно настоящему изобретению цеолитный материал катализатора согласно настоящему изобретению по существу не содержит цеолиты и/или цеолитные фазы, имеющие каркасную структуру СНА, и предпочтительно по существу не содержит цеолиты и цеолитные фазы, имеющие каркасную структуру СНА. Согласно настоящему изобретению, термин "по существу не содержи цеолиты, имеющие каркасную структуру СНА», а также термин "по существу не содержит цеолитные фазы, имеющие каркасную структуру СНА" указывает на количество 0,1 мас. % или менее цеолитов и/или цеолитных фаз, имеющих каркасную структуру СНА в цеолитном материале, содержащемся в катализаторе, на основе 100 мас. % цеолитного материала, содержащегося в катализаторе. Однако предпочтительно согласно настоящему изобретению вышеуказанные термины указывают на количество 0,05 мас. % или менее цеолитов и/или цеолитных фаз, имеющих каркасную структуру СНА в цеолитном материале, содержащемся в катализаторе, и более предпочтительно 0,001 мас. % или менее, более предпочтительно 0,0005 мас. % или менее, и даже более предпочтительно 0,0001 мас. % или менее. Альтернативно, согласно настоящему изобретению термины "по существу не содержит цеолиты, имеющие каркасную структуру СНА», а также термин "по существу не содержит цеолитные фазы, имеющие каркасную структуру СНА" соответственно указывают на относительное количество каркасной структуры СНА в цеолитном материале, содержащем один или более цеолитов, имеющих каркасную структуру GME, и/или одну или более их цеолитных фаз срастания, менее 0,5%, как определено с применением дифракционной порошковой рентгенограммы цеолитного материала катализатора согласно настоящему изобретению применяя метод соотношения относительных интенсивностей (RIR), и на основе 100% фаз в цеолитном материале, имеющем каркасную структуру GME, и предпочтительно менее 0,1%, более предпочтительно 0,05%, и более предпочтительно 0,01%.

Касательно других компонентов, которые могут содержаться в катализаторе согласно настоящему изобретению в дополнение к цеолитному материалу, загруженному медью и/или железом, нет никаких конкретных ограничений, так что, на самом деле, любые возможные другие элементы или соединения могут содержаться в ней. Согласно настоящему изобретению, однако, предпочтительно каркасная структура цеолитного материала катализатора согласно настоящему изобретению по существу не содержит фосфор, где предпочтительно цеолитный материал катализатора по существу не содержит фосфор или соединения, содержащие фосфор, где более предпочтительно катализатор, как таковой, по существу не содержит фосфор или соединения, содержащие фосфор. В контексте настоящего изобретения, "по существу", как применяется в настоящей заявке в отношении количества фосфора, содержащегося в каркасной структуре цеолитного материала катализатора согласно настоящему изобретению, указывает на количество 0,1 мас. % или менее фосфора, как вычислено в виде элемента и на основе 100 мас. % YO2 в цеолитном материале катализатора согласно настоящему изобретению, предпочтительно 0,05 мас. % или менее, более предпочтительно 0,001 мас. % или менее, более предпочтительно 0,0005 мас. % или менее, и даже более предпочтительно 0,0001 мас. % или менее. Кроме того, в контексте настоящего изобретения, "по существу", как применяется в настоящей заявке в отношении количества фосфора и/или соединений, содержащих фосфор, содержащихся в цеолитном материале катализатора согласно настоящему изобретению, указывает на количество 0,1 мас. % или менее фосфора и/или соединений, содержащих фосфор, на основе 100 мас. % цеолитного материала катализатора согласно настоящему изобретению, и предпочтительно 0,05 мас. % или менее, более предпочтительно 0,001 мас. % или менее, более предпочтительно 0,0005 мас. % или менее, и даже более предпочтительно 0,0001 мас. % или менее. Наконец, в контексте настоящего изобретения, "по существу", как применяется в настоящей заявке в отношении количества фосфора и/или соединений, содержащих фосфор, содержащегося в катализаторе согласно настоящему изобретению, как таковом, указывает на количество 0,1 мас. % или менее фосфора и/или соединений, содержащих фосфор, на основе 100 мас. % катализатор, как такового, и предпочтительно 0,05 мас. % или менее, более предпочтительно 0,001 мас. % или менее, более предпочтительно 0,0005 мас. % или менее, и даже более предпочтительно 0,0001 мас. % или менее.

Согласно настоящему изобретению, цеолитный материал, содержащий YO2 в каркасной структуре одного или более цеолитов, имеющих каркасную структуру GME, и/или в их фазе срастания, содержится в катализаторе согласно настоящему изобретению. На самом деле, Y представляет собой любой возможный тетравалентный элемент, причем Y представляет собой один или несколько тетравалентных элементов. Предпочтительные тетравалентные элементы согласно настоящему изобретению включают Si, Sn, Ti, Zr, и Ge, и их комбинации. Более предпочтительно, Y представляет собой Si, Ti, или Sn, или любую комбинацию указанных тетравалентных элементов, даже более предпочтительно Si, и/или Sn. Согласно настоящему изобретению, особенно предпочтительно Y представляет собой Si. Независимо от этого, то же самое применяется соответственно в отношении одного или более необязательных цеолитов, имеющих каркасную конфигурацию СНА и/или ее фазу срастания, содержащихся в катализаторе согласно настоящему изобретению.

Кроме того, один или более цеолитов, имеющих каркасную структуру GME и/или ее фазу срастания, содержат Х2О3 в их каркасной структуре. На самом деле, X представляет собой любой возможный трехвалентный элемент, причем X представляет собой один или несколько трехвалентных элементов. Предпочтительные трехвалентные элементы согласно настоящему изобретению включают Al, В, In, и Ga, и их комбинации. Более предпочтительно, X представляет собой Al, В, или In, или любую комбинацию указанных трехвалентных элементов, даже более предпочтительно Al и/или В. Согласно настоящему изобретению, особенно предпочтительно X представляет собой Al. Снова, независимо от этого, то же самое применяется соответственно в отношении одного или более необязательных цеолитов, имеющих каркасную конфигурацию СНА и/или ее фазу срастания, содержащихся в катализаторе согласно настоящему изобретению.

Нет никаких конкретных ограничений согласно настоящему изобретению в отношении конкретных типов цеолитов, имеющих каркасную структуру GME и/или ее фазу срастания, которые могут содержаться в катализаторе согласно настоящему изобретению. Таким образом, в качестве примера, один или более цеолитов и/или цеолитных фаз срастания, имеющих каркасную структуру GME, содержащихся в цеолитном материале, могут содержать один или более цеолитов, выбранных из группы, состоящей из гмелинита, [Be-P-O]-GME, K-обогащенного гмелинита, синтетического гмелинита без дефектов, и смесей двух или более из них, где предпочтительно один или более цеолитов и/или цеолитных фаз срастания, имеющих каркасную структуру GME, содержащихся в цеолитном материале, представляют собой гмелинит. То же самое соответственно относится к одному или более (необязательным) цеолитам и/или цеолитным фазам срастания, имеющим каркасную структуру СНА, содержащимся в цеолитном материале катализатора согласно настоящему изобретению, которые могут содержать один или более цеолитов, выбранных из группы, состоящей из (Ni(deta)2)-UT-6, шабазита, |Li-Na| [Al-Si-O]-CHA, DAF-5, Na-шабазита, K-шабазита, LZ-218, Linde D, Linde R, MeAPSO-47, Phi, SAPO-34, SAPO-47, SSZ-13, SSZ-62, UiO-21, виллхендерсонита, ZK-14, ZYT-6, предпочтительно из группы, состоящей из шабазита, |Li-Na| [Al-Si-O]-CHA, Na-шабазита, K-шабазита, SAPO-34, SAPO-47, SSZ-13, SSZ-62, и комбинаций двух или более из них, более предпочтительно из группы, состоящей из шабазита, |Li-Na| [Al-Si-O]-CHA, Na-шабазита, SAPO-34, SSZ-13, и комбинаций двух или более из них, более предпочтительно из группы, состоящей из Na-шабазита, SAPO-34, SSZ-13, и комбинаций двух или более из них. Согласно настоящему изобретению, однако, особенно предпочтительно один или более (необязательных) цеолитов и/или цеолитных фаз срастания, имеющих каркасную структуру СНА, содержащихся в цеолитном материале, содержат шабазит и предпочтительно содержат Na-шабазит.

Поэтому особенно предпочтительно согласно настоящему изобретению один или более цеолитов, имеющих каркасную структуру GME, содержат гмелинит, где необязательные один или более цеолиты, имеющие каркасную структуру СНА, содержат шабазит, где предпочтительно гмелинит содержится в виде одного или более цеолитов, имеющих каркасную структуру GME, в цеолитном материале, и шабазит содержится в виде необязательного одного или более цеолитов, имеющих каркасную структуру СНА, в цеолитном материале

Помимо того, что относится к способу получения катализатора и к катализатору как таковому, настоящее изобретение дополнительно относится к способу селективного каталитического восстановления NOx, включающему:

(a) обеспечение катализатора, содержащего катализатор согласно любому из конкретных и предпочтительных вариантов выполнения катализатора согласно настоящему изобретению, как определено в настоящей заявке; и

(b) контактирование газового потока, содержащего NOx, с катализатором, обеспеченным на стадии (а).

Согласно способу согласно настоящему изобретению, предпочтительно газовый поток, обработанный путем контактирования с катализатором, согласно настоящему изобретению, содержит один или более восстанавливающих агентов для селективного каталитического восстановления NOx. Для этого может быть использован любой подходящий восстанавливающий агент или комбинация восстанавливающих агентов, при условии, что они могут восстанавливать NOx до газообразного азота в каталитических условиях, обеспечиваемых способом согласно настоящему изобретению. Согласно способу согласно настоящему изобретению, однако, предпочтительно мочевина и/или аммиак входят в число используемых восстанавливающих агентов, где более предпочтительно мочевину и/или аммиак применяют в качестве восстанавливающего агента в способе согласно настоящему изобретению, предпочтительно аммиак.

Поэтому, согласно способу согласно настоящему изобретению предпочтительно газовый поток дополнительно содержит один или более восстанавливающих агентов, причем один или более восстанавливающих агентов предпочтительно содержит мочевину и/или аммиак, предпочтительно аммиак.

Что касается газа, содержащего NOx, нет никаких конкретных ограничений согласно настоящему изобретению в отношении того, как указанный газовый поток обеспечивается, так что он может происходить из любого возможного источника. Однако предпочтительно согласно настоящему изобретению газовый поток содержит содержащий NOx поток газообразных отходов из двигателя внутреннего сгорания, предпочтительно из двигателя внутреннего сгорания, который работает в условиях сгорания обедненной смеси, и более предпочтительно из бензинового двигателя, работающего на обедненной смеси или из дизельного двигателя.

Согласно настоящему изобретению альтернативно предпочтительно газовый поток содержит один или более содержащих NOx газообразных отходов из одного или более промышленных процессов, где более предпочтительно содержащий NOx поток газообразных отходов содержит one или более потоков газообразных отходов, полученных в процессах получения адипиновой кислоты, азотной кислоты, производных гидроксиламина, капролактама, глиоксаля, метилглиоксаля, глиоксиловой кислоты или в процессах сжигания азотистых материалов, включая смеси потоков газообразных отходов из двух или более из указанных процессов.

Наконец, настоящее изобретение также относится к применению катализатор согласно настоящему изобретению для селективного каталитического восстановления NOx, в частности, в области катализа и/или обработки выхлопного газа, где указанная обработка выхлопного газа содержит обработку промышленного или автомобильного выхлопного газа Однако предпочтительно согласно настоящему изобретению катализатор согласно настоящему изобретению согласно любому из конкретных и предпочтительных вариантов выполнения настоящего изобретения, определенных в настоящей заявке, применяют в качестве катализатора для селективного каталитического восстановления NOx, и предпочтительно для обработки выхлопного газа, содержащего NOx, посредством SCR, где более предпочтительно катализатор применяют при обработке промышленного или автомобильного выхлопного газа. Согласно настоящему изобретению особенно предпочтительно катализатор согласно настоящему изобретению согласно любому из конкретных и предпочтительных вариантов выполнения настоящего изобретения, определенных в настоящей заявке, применяют при обработке автомобильного выхлопного газа.

Настоящее изобретение далее охарактеризовано посредством следующих и особенно предпочтительных вариантов выполнения настоящего изобретения, включая комбинацию и варианты выполнения настоящего изобретения, указанные посредством соответствующих зависимостей:

1. Способ получения катализатора для селективного каталитического восстановления NOx содержащего цеолитный материал, причем указанный цеолитный материал содержит

(A) один или более цеолитов, имеющих каркасную структуру GME, содержащую YO2 и Х2О3, и необязательно дополнительно содержит один или более цеолитов, имеющих каркасную структуру СНА, содержащую YO2 и X2O3,

и/или содержит

(B) одну или более цеолитных фаз срастания одного или более цеолитов, имеющих каркасную структуру GME, содержащую YO2 и Х2О3, и один или более цеолитов, имеющих каркасную структуру СНА, содержащую YO2 и X2O3,

где Y представляет собой тетравалентный элемент, и X представляет собой трехвалентный элемент, и где указанный способ включает:

(i) получение смеси, содержащей по меньшей мере один источник YO2, по меньшей мере один источник Х2О3, и необязательно содержащей затравочные кристаллы;

(ii) кристаллизацию смеси, полученной на стадии (i), с получением цеолитного материала, содержащего один или более цеолитов, имеющих каркасную структуру GME, и необязательно дополнительно содержащего один или более цеолитов, имеющих каркасную структуру СНА, и/или с получением цеолитного материала, содержащего одну или более цеолитных фаз срастания одного или более цеолитов, имеющих каркасную структуру GME, и одного или более цеолитов, имеющих каркасную структуру СНА;

(iii) необязательно выделение цеолитного материала, полученного на стадии (ii);

(iv) необязательно промывание цеолитного материала, полученного на стадии (ii) или (iii);

(v) необязательно сушку цеолитного материала, полученного на стадии (ii), (iii), или (iv);

(vi) воздействие на цеолитный материал, полученный на стадии (ii), (iii), (iv), или (v), методикой ионного обмена, где по меньшей мере один ионный некаркасный элемент или соединение, содержащиеся в цеолитном материале, подвергают ионному обмену на Си и/или Fe, предпочтительно на Cu.