Генератор газообразного аммиака, а также способ для выработки аммиака для восстановления оксидов азота в отработавших газах - RU2598467C2

Код документа: RU2598467C2

Чертежи

Описание

Настоящее изобретение относится к генератору газообразного аммиака для выработки аммиака из предшественника аммиака и способу для выработки газообразного аммиака, а также применению их в системах обработки отработавших газов для восстановления оксидов азота в отработавших газах.

В отработавших газах тепловых двигателей часто содержатся вещества, эмиссия которых в окружающую среду является нежелательной. Поэтому во многих странах устанавливаются подлежащие соблюдению предельно допустимые показатели для эмиссии таких вредных веществ, как, например, в отработавшем газе промышленных установок или автомобилей. К этим вредным веществам, наряду с рядом других вредных веществ, причисляют также оксиды азота (NOx), как в частности монооксид азота (NO) или диоксид азота (NO2).

Уменьшение эмиссии этих оксидов азота из отработавших газов двигателей внутреннего сгорания может достигаться разными путями. В качестве примера на этом этапе изложения следует указать на восстановление посредством дополнительных мероприятий по обработке отработавших газов, которые основываются, в частности, на селективном каталитическом восстановлении (selective catalytic reduction - SCR). Общим для этих методов является то, что в отработавший газ вводится действующий селективно на оксиды азота восстановитель, вследствие чего в присутствии соответствующего катализатора (SCR-катализатор) происходит превращение оксидов азота. При этом оксиды азота превращаются в менее вредные для окружающей среды вещества, как например азот и воду.

Уже используемым в настоящее время восстановителем для оксидов азота является мочевина (H2N-CO-NH2), которая вводится в отработавший газ в форме ее водного раствора. При этом мочевина в потоке отработавшего газа может разлагаться до аммиака (NH3), например, в результате воздействия теплоты (термолиз) и/или вследствие реакции с водой (гидролиз). Образовавшийся таким путем аммиак представляет собой непосредственно восстановитель для оксидов азота.

Разработка систем для обработки отработавших газов для автомобилей ведется с давнего времени и является предметом многочисленных публикаций. Так, например, в европейском патентном документе ЕР 487886 B1 описывается способ для селективного каталитического восстановления NOx в содержащих кислород отработавших газах дизельных двигателей, в котором мочевину и продукты ее термолиза используют в качестве восстановителя. К тому же, описывается устройство для выработки аммиака в форме трубчатого испарителя, который содержит распыляющее устройство, испаритель с испарительными трубами и катализатор гидролиза.

Кроме того, в европейском патентном документе ЕР 1052009 B1 описываются способ и устройство для осуществления процесса для термического гидролиза и дозирования мочевины или растворов мочевины в реакторе с задействованием частичного потока отработавшего газа. В данном способе из линии отработавших газов выше по ходу потока от SCR-катализатора отводится частичный поток отработавшего газа и направляется через реактор, причем обогащенный аммиаком после гидролиза в реакторе частичный поток выше по ходу потока от SCR-катализатора снова возвращается в линию отработавших газов.

К тому же, европейским патентным документом ЕР 1338562 B1 описываются устройство и способ, который предусматривает каталитическое восстановление оксидов азота аммиаком. Аммиак при этом получают в условиях мгновенного термолиза из мочевины в твердой форме, а также гидролиза из изоциановой кислоты и вводят в поток отработавшего газа транспортного средства.

Кроме того, европейской патентной заявкой ЕР 1348840 A1 описывается установка для очистки отработавших газов в качестве транспортируемого как целое агрегата в форме 20-футового контейнера. Установка эксплуатируется таким образом, что раствор мочевины или аммиака непосредственно впрыскивающим устройством впрыскивается в поток отработавшего газа. Восстановление содержащихся в отработавшем газе оксидов азота происходит на SCR-катализаторе.

Кроме того, немецкой патентной заявкой DE 102006023147 A1 описывается устройство для выработки аммиака, которое является частью системы для обработки отработавших газов.

Кроме того, международными заявками WO 2008/077587 A1 и WO 2008/077588 A1 описывается способ для селективного каталитического восстановления оксидов азота в отработавших газах транспортных средств посредством водных растворов гуанидиновых солей. В способе используется реактор, который вырабатывает аммиак из водных растворов гуанидиновых солей.

Хотя генераторы газообразного аммиака известны с давних пор, все-таки до сегодняшнего дня это оборудование так и не реализовано в каком-нибудь транспортном средстве или в другой области. До сих пор рассматривалась концепция непосредственного впрыскивания предшественника аммиака в поток отработавшего газа двигателя внутреннего сгорания, причем этот предшественник аммиака посредством пригодных для этого мероприятий разлагается до непосредственно восстановителя. Вследствие неполного разложения или побочных реакций продуктов разложения в линии отработавших газов то и дело приходится, однако, наблюдать отложения, которые приводят к повреждению также находящихся в линии отработавших газов катализаторов и фильтров.

Поэтому в основе настоящего изобретения лежит задача, предложить генератор газообразного аммиака и способ выработки аммиака, который преодолевает эти недостатки уровня техники. В основе настоящего изобретения лежит, кроме того, задача, предложить генератор газообразного аммиака, который имеет простое устройство, а также обеспечивает высокую степень превращения предшественников аммиака в газообразный аммиак и может длительно использоваться без технического обслуживания. Кроме того, способ для выработки аммиака должен быть таким, чтобы он мог выполняться посредством простых аппаратурных операций, обеспечивать высокую степень превращения предшественников аммиака в газообразный аммиак, а также допускать длительную эксплуатацию без технического обслуживания.

Эти задачи решаются за счет генератора газообразного аммиака согласно пункту 1 и за счет способа выработки аммиака из раствора предшественника аммиака посредством генератора аммиака согласно пункту 9.

Тем самым, согласно первому осуществлению объектом настоящего изобретения является генератор газообразного аммиака для выработки аммиака из раствора предшественника аммиака, содержащий катализаторный блок, который, в свою очередь, содержит катализатор для разложения и/или гидролиза предшественников аммиака до аммиака, и расположенную выше по ходу потока от катализатора смесительную камеру, при этом катализатор имеет объем Vкат, а смесительная камера объем Vсмес. Кроме того, генератор газообразного аммиака содержит впрыскивающее устройство для подачи раствора предшественника аммиака в смесительную камеру и выпуск для образовавшегося газообразного аммиака, причем генератор газообразного аммиака содержит впуск для газа-носителя, который создает тангенциальный относительно впрыснутого в смесительную камеру раствора поток газа-носителя.

Теперь следует отметить, что генератор газообразного аммиака согласно настоящему изобретению является отдельным агрегатом для выработки аммиака из предшественников аммиака. Такой агрегат может использоваться, например, для восстановления оксидов азота в промышленных отработавших газах или для обработки отработавших газов из двигателей внутреннего сгорания, как, например, дизельных двигателей. Этот генератор газообразного аммиака может работать автономно или же приводиться в действие с помощью ответвленных потоков отработавшего газа, причем, однако, в любом случае уменьшение содержания оксидов азота посредством аммиака происходит лишь на последующем этапе процесса. Если соответствующий изобретению генератор газообразного аммиака используется в качестве отдельного конструкционного блока установки для обработки отработавших газов двигателя внутреннего сгорания, например дизельного двигателя, с помощью его может достигаться уменьшение содержания оксидов азота в потоке отработавших газов без размещения в самом потоке отработавших газов других катализаторов для разложения предшественников аммиака или других конструкционных блоков. Выработанный соответствующим изобретению генератором газообразного аммиака аммиак может, таким образом, направляться в поток отработавших газов по мере необходимости. Исключается также возможное уменьшение срока службы SCR-катализатора из-за загрязнителей в форме отложений, например, из предшественников аммиака или продуктов расщепления предшественников аммиака.

Согласно изобретению, таким образом, в поток отработавшего газа подается не предшественник аммиака, когда из предшественника аммиака in situ образуется аммиак, который в потоке отработавшего газа действует как восстановитель. Напротив, согласно изобретению в поток подается аммиак, который до этого выработан в отдельном агрегате, а именно в соответствующем изобретению генераторе газообразного аммиака. Согласно изобретению аммиак, следовательно, в частности образуется из предшественника аммиака заранее в генераторе газообразного аммиака как отдельном конструкционном блоке. Этот аммиак, а не предшественник аммиака, направляется затем в поток отработавшего газа, в частности, чтобы осуществить там восстановление оксидов азота.

Введение аммиака в поток отработавшего газа происходит согласно изобретению выше по ходу потока от SCR-катализатора. Кроме того, введение аммиака происходит предпочтительно после двигателя внутреннего сгорания. В другом предпочтительном варианте осуществления введение аммиака происходит ниже по ходу потока от катализатора окисления.

Важным для изобретения является при этом то, что генератор газообразного аммиака имеет впуск для газа-носителя, который создает тангенциальный относительно впрыснутого в смесительную камеру раствора поток газа-носителя.

Впуск для газа-носителя предпочтительно находится в смесительной камере.

К удивлению выяснилось, что посредством тангенциального потока газа-носителя (далее как синоним также поток транспортирующего газа) могут предотвращаться отложения на стенках катализаторного блока в области смесительной камеры и в течение продолжительного времени обеспечиваться хорошее перемешивание газа-носителя (далее, как синоним, также транспортирующий газ) и раствора предшественника аммиака. Если такой тангенциальный поток газа-носителя не используется, то в результате впрыскивания растворов предшественника аммиака в смесительную камеру могут происходить смачивание стенок катализаторного блока в области смесительной камеры и нежелательные побочные реакции, как например полимеризация предшественника аммиака. Эти побочные реакции приводят к нежелательным отложениям в области смесительной камеры, вследствие чего чрезвычайно важное для функционирования генератора перемешивание газа-носителя и раствора предшественника аммиака на протяжении длительного времени далее становится уже невозможным. По причине недостаточного перемешивания газа-носителя с раствором, к тому же, можно наблюдать дополнительные отложения даже в катализаторе и на катализаторе. Тангенциальным потоком газа-носителя создается вихревое туманообразное течение с капельками, которые направляются в направлении катализатора гидролиза на переднюю поверхность катализатора гидролиза. Это вихревое туманообразное течение делает возможным очень хорошее превращение в аммиак на катализаторе.

Тангенциальный подвод газа-носителя происходит в головной части генератора, предпочтительно на высоте впрыскивающего устройства для предшественника аммиака в катализаторный блок или в смесительную камеру. При этом поток газа направляется как можно плотнее к стенке смесительной камеры таким образом, чтобы устанавливался направленное вниз вихревое течение в катализаторном блоке в направлении передней поверхности катализатора.

Газ-носитель и, в частности, тангенциальный поток газа-носителя подается в смесительную камеру предпочтительно с температурой до 550°C, предпочтительно с температурой от 250 до 550°C, кроме того, предпочтительно с температурой от 250 до 400°C и в высшей степени предпочтительно с температурой от 300 до 350°C.

В идеале, т.е. чтобы добиться превращения предшественника аммиака в аммиак на уровне больше 95% и предотвратить контакт предшественника с внутренней стенкой катализаторного блока, при дозировании предпочтительно выдерживаются некоторые основополагающие соответствующие изобретению условия. Предпочтительно впрыскивание предшественника аммиака в смесительную камеру является таким, что при имеющейся передней поверхности катализатора диаметр конуса распыления при достижении передней поверхности катализатора составляет не более 98%, предпочтительно 95% диаметра катализатора. В то же время диаметр конуса распыления составляет предпочтительно по меньшей мере 80%, предпочтительно по меньшей мере 83% диаметра передней поверхности катализатора, чтобы предотвратить слишком высокую концентрацию при имеющейся поверхности и, следовательно, слишком большую нагрузку предшественником на переднюю поверхность. При слишком большой нагрузке на переднюю поверхность катализатора контакт с катализатором бывает недостаточным, происходит слишком сильное охлаждение испаряющейся жидкостью и, следовательно, также неполное превращение и нежелательные побочные реакции в сочетании с отложениями. В идеале складываются, поэтому, предпочтительно подлежащие выдерживанию комбинации из тангенциального потока газа-носителя и других параметров, которые задаются впрыскивающим устройством. В этой связи, в частности, следует назвать вид подлежащего использованию впрыскивающего устройства, а также удаление отверстия впрыскивающего устройства от имеющейся передней поверхности катализатора.

В связи с настоящим изобретением под впрыскивающим устройством следует понимать при этом любое устройство, которое распыляет, преобразует в туман или превращает другим путем в капли раствор, предпочтительно водный раствор, предшественника аммиака, причем раствор предшественника аммиака приобретает форму капель, которые имеют, в частности, диаметр d32 капелек меньше, чем 25 мкм. Под диаметром d32 капель в связи с настоящим изобретением имеется в виду средний диаметр Заутера согласно немецкому промышленному стандарту DIN 66141.

Поэтому, согласно предпочтительному исполнению настоящего изобретения предусмотрено, что впрыскивающее устройство, в свою очередь, содержит сопло, которое создает капельки со средним диаметром d32, меньшим, чем 25 мкм. Согласно настоящему изобретению при этом кроме того предпочтительно предусмотрено, что сопло создает капельки с диаметром d32, меньшим, чем 20 мкм и совсем предпочтительно меньшим, чем 15 мкм. Одновременно или независимо от этого, кроме того, предусмотрено, что сопло создает капельки со средним диаметром d32, большим, чем 0,1 мкм и особенно большим, чем 1 мкм. И за счет использования таких сопел может достигаться коэффициент выхода аммиака AG>95% (смотри выше). К тому же, может быть особенно равномерным распределение раствора на передней поверхности катализатора. Коэффициент AG выхода аммиака на этом этапе изложения и в последующем рассматривается как образовавшееся в рассматриваемом процессе молярное количество NH3, соотнесенное с молярным количеством аммиака, которое теоретически должно образоваться при полном гидролизе предшественника аммиака. Коэффициент AG выхода аммиака >95% согласно настоящему изобретению расценивается как полное превращение.

Согласно особенно предпочтительному варианту может быть, в частности, предусмотрено, что впрыскивающее устройство, в свою очередь, содержит сопло, которое представляет собой так называемое двухпоточное сопло. При этом под двухпоточным соплом понимается сопло, которое в качестве рабочей среды для разрушения поверхности жидкой фазы и тем самым для образования капелек использует находящийся под давлением газ, обычно воздух. Этот находящийся под давлением газ называется также распыляющим воздухом. Этот вид сопла дает возможность особенно тонкого диспергирования предшественника аммиака и достижения диаметра d32 капелек меньше, чем 25 мкм, особенно меньше, чем 20 мкм.

Рабочая среда, в частности распыляющий воздух, вводится при этом в смесительную камеру предпочтительно вместе с раствором предшественника аммиака через одно и то же отверстие сопла.

Независимо или одновременно впрыскивающее устройство может иметь для введения предшественника аммиака в смесительную камеру также по меньшей мере два отверстия, которые, в частности, могут включаться одновременно или независимо друг от друга.

В качестве альтернативы может быть, однако, предусмотрено также, что впрыскивающее устройство содержит так называемый испаритель мгновенного действия.

Конусом распыления согласно настоящему изобретению является тот конус подлежащего распылению раствора, который может создаваться посредством одного сопла или нескольких сопел с заданным углом а распыления, причем диаметром конуса распыления является тот диаметр, который получается при попадании капелек на переднюю поверхность катализатора. Он обусловлен давлением жидкости от 0,1 до 10 бар на подлежащий распылению раствор при 25°C и в случае необходимости распыляющего воздуха в рабочем диапазоне от 0,5 до 10 бар (у двухпоточных сопел).

Чтобы достигнуть диаметра конуса распыления не более 98% диаметра катализатора, согласно развитию настоящего изобретения может быть также предусмотрено, что впрыскивающее устройство, в свою очередь, содержит сопло, имеющее теоретический угол а распыления от 10° до 90°. В частности, одновременно или независимо от этого может быть предусмотрено, что удаление отверстия сопла от передней поверхности катализатора составляет от 15 до 2000 мм.

Особенно предпочтительно сопло, в частности двухпоточное сопло, имеет угол а распыления по меньшей мере 10°, особенно по меньшей мере 20, особенно по меньшей мере 25°, особенно предпочтительно по меньшей мере 30, особенно предпочтительно по меньшей мере 35°, особенно предпочтительно по меньшей мере 40° и в высшей степени предпочтительно по меньшей мере 45°. Одновременно или независимо от этого предпочтительны, кроме того, такие сопла, которые имеют теоретический угол а распыления не более 90°, особенно не более 80°, особенно не более 75°, особенно не более 70°, особенно предпочтительно не более 65°, особенно предпочтительно не более 60°, особенно предпочтительно не более 55° и в высшей степени предпочтительно не более 50°. Как уже было изложено, путем целенаправленного использования сопла с заданным углом а распыления достигается равномерное распределение подлежащего впрыскиванию раствора, без появления отложений на стенках или передней поверхности катализатора.

Под теоретическим углом а распыления (далее называется также углом а распыления) согласно настоящему изобретению следует понимать такой угол распыления, какой образуется при рабочем давлении на подлежащий разбрызгиванию раствор от 0,1 до 10 бар при 25°C, а при необходимости распыляющего воздуха в рабочем диапазоне от 0,5 до 10 бар (у двухпоточных сопел) на выходе из отверстия сопла или отверстий сопла, без наличия газа-носителя или какого-нибудь иного влияния на распыленный раствор.

Аналогичный эффект достигается, если используется сопло, которое имеет некоторое первое число отверстий сопла для подачи раствора предшественника аммиака в катализаторный блок, которое кольцеобразно окружено некоторым вторым числом отверстий сопла для подачи газа-носителя или распыляющего воздуха в катализаторный блок.

В качестве альтернативы может быть, поэтому, также предусмотрено, что по окружности сопла предусмотрен по меньшей мере один впуск для газа-носителя, который выполнен так, что газ-носитель образует оболочку вокруг впрыснутого в смесительную камеру раствора. Следовательно, впрыснутый раствор окутывается оболочкой из газа-носителя, так что не наблюдается смачивания внутренней стенки.

В еще одном варианте осуществления изобретение относится, поэтому, к генератору газообразного аммиака, который содержит по меньшей мере один впуск для газа-носителя. Впуск предпочтительно находится в смесительной камере и является, в частности, отдельным или отделенным от отверстия сопла, через которое подается раствор предшественника аммиака. Газ-носитель, тем самым, может вводиться независимо от раствора предшественника аммиака. Предпочтительно впуск создает тангенциальный или параллельный поток газа-носителя относительно впрыснутого в смесительную камеру раствора. Для параллельного потока газа-носителя одно или несколько впускных отверстий для газа-носителя располагаются в стенке, в которой также находится впрыскивающее устройство для введения раствора предшественника аммиака.

Настоящим изобретением, кроме того, предусмотрено, что удаление отверстия сопла от передней поверхности катализатора может составлять, в частности, от 15 до 1500 мм, особенно предпочтительно от 15 до 1000 мм и особенно предпочтительно от 15 до 800 мм. Независимо или одновременно может быть, однако, предусмотрено также, что удаление сопла форсунки от передней поверхности катализатора составляет по меньшей мере 30 мм, предпочтительно по меньшей мере 40 мм, особенно предпочтительно по меньшей мере 50 мм, особенно предпочтительно по меньшей мере 60 мм, особенно предпочтительно по меньшей мере 100 мм и в высшей степени предпочтительно по меньшей мере 300 мм и, кроме того, независимо или одновременно не более 1500 мм, особенно не более 1000 мм, особенно не более 800 мм, особенно не более 500 мм, особенно не более 400 мм, особенно предпочтительно не более 200 мм и в высшей степени предпочтительно не более 150 мм.

Согласно развитию настоящего изобретения предусмотрено также, что соотношение объема смесительной камеры Vсмес к объему катализатора Vкат соответствует соотношению от 1,5:1 до 5:1. К удивлению, оказалось, что впрыснутый предшественник аммиака может разлагаться полностью (степень превращения >95%) до аммиака тогда, когда капельки раствора частично испаряются уже до попадания на переднюю поверхность катализатора. Это может быть обеспечено тем, что объем смесительной камеры больше, чем объем катализатора. Вследствие частичного испарения капелек раствору уже подводится достаточно энергии, поэтому предотвращается сильное охлаждение на передней поверхности катализатора слишком большими каплями и, следовательно, устраняются предпосылки для худшего разложения или образования побочных продуктов. Кроме того, соответствующим объемом Vсмес смесительной камеры гарантируется, что распыленный предшественник аммиака в виде аэрозоля поступает на катализатор в потоке газа-носителя равномерно распределенным по поперечному сечению и предотвращается появление участков со слишком высокой концентрацией, что, со своей стороны, имело бы следствием худшее разложение. В высшей степени предпочтительно предусмотрено при этом, что соотношение объема Vсмес смесительной камеры к объему Vкат катализатора составляет от 2,5:1 до 5:1, особенно предпочтительно от 3:1 до 5:1 и в высшей степени предпочтительно от 3,5:1 до 5:1.

Объем катализатора Vкат составляет предпочтительно от 50 мл до 1000 л. Объем Vсмес смесительной камеры составляет предпочтительно по меньшей мере 10 мл, предпочтительно по меньшей мере 50 мл, кроме того, предпочтительно по меньшей мере 100 мл, кроме того, предпочтительно по меньшей мере 200 мл, кроме того, предпочтительно по меньшей мере 1000 мл, кроме того, предпочтительно по меньшей мере 2000 мл и, кроме того, предпочтительно по меньшей мере 5000 мл. Одновременно или независимо от этого объем Vсмес смесительной камеры составляет предпочтительно не более 2,5 л, кроме того, предпочтительно не более 10 л, кроме того, предпочтительно не более 80 л, кроме того, предпочтительно не более 500 л, кроме того, предпочтительно не более 1200 л и, кроме того, предпочтительно не более 2000 л.

Кроме того, под катализаторным блоком согласно настоящему изобретению следует понимать блок, который содержит корпус для размещения катализатора, расположенную выше по ходу потока катализатора смесительную камеру и по меньшей мере один катализатор для разложения и/или гидролиза предшественников аммиака до аммиака, причем катализатор имеет объем Vкат и смесительная камера объем Vсмес. При необходимости катализаторный блок может содержать расположенную ниже по ходу потока от катализатора выпускную камеру для выпуска образовавшегося газообразного аммиака.

В качестве катализатора для разложения и/или гидролиза предшественников аммиака в рамках настоящего изобретения может использоваться любой катализатор, который делает возможным высвобождение аммиака из предшественника аммиака при каталитических условиях. Предпочтительный катализатор гидролизует предшественник аммиака до аммиака и других неопасных веществ, таких как азот, диоксид углерода и вода. Речь идет, следовательно, предпочтительно о катализаторе гидролиза.

Если, например, используется раствор гуанидиновой соли, в частности, раствор формиата гуанидина или раствор мочевины или смеси из них, то каталитическое разложение до аммиака может проводиться в присутствии каталитически активных, не окислительно-активных покрытий из оксидов, выбранных из группы диоксида титана, оксида алюминия и оксида кремния, а также их смесей, или/и гидротермически устойчивых цеолитов, которые являются полностью или частично металлозамещенными, в частности, железозамещенные цеолиты типа ZSM 5 или ВЕА. При этом могут рассматриваться все металлы, особенно элементы побочных подгрупп и предпочтительно железо или медь. Оксиды металлов, такие как оксид титана, оксид алюминия и оксид кремния наносятся предпочтительно на металлические материалы-носители, как например теплопроводящие сплавы (в частности хромоалюминиевые стали).

Особенно предпочтительными катализаторами являются катализаторы гидролиза, к которым относятся, в частности, каталитически активные покрытия из диоксида титана, оксида алюминия и диоксида кремния, а также их смесей.

В качестве альтернативы каталитическое разложение растворов формиата гуанидина или прочих компонентов может происходить также до аммиака и диоксида углерода, причем могут использоваться каталитически активные покрытия из оксидов, выбранных из группы диоксида титана, оксида алюминия и диоксида кремния, а также их смесей, или/и гидротермически устойчивых цеолитов, полностью или частично замещенных металлами, которые импрегнированны золотом и/или палладием, как окислительно-активными компонентами. В соответствующих катализаторах с палладием и/или золотом в качестве активных компонентов содержание благородных металлов составляет предпочтительно от 0,001 до 2 вес.%, особенно от 0,01 до 1 вес.%. С помощью такого рода окислительных катализаторов можно предотвратить нежелательное образование монооксида углерода в виде побочного продукта при разложении гуанидиновой соли уже при выработке аммиака.

Предпочтительнее использовать для каталитического разложения формиата гуанидина, а также, при необходимости, других компонентов каталитическое покрытие с палладием или/и золотом в качестве активных компонентов с содержанием благородного металла от 0,001 до 2 вес.%, особенно от 0,01 до 1 вес.%.

Следовательно, объектом настоящего изобретения является и генератор газообразного аммиака, который содержит катализатор, который, в частности, является катализатором гидролиза, причем катализатор имеет каталитически активное покрытие, которое импрегнированно золотом и/или палладием, особенно с содержанием золота и/или палладия от 0,001 до 2 вес.% (в пересчете на каталитическое покрытие). Кроме того, предпочтительно катализатор имеет каталитически активное покрытие из оксидов, выбранных из группы диоксида титана, оксида алюминия и диоксида кремния, а также их смесей, или/и гидротермически устойчивых цеолитов, которое импрегнированно золотом и/или палладием, причем, кроме того, содержание золота и/или палладия составляет от 0,001 до 2 вес.% (в пересчете на каталитическое покрытие).

В рамках настоящего изобретения возможно, что используют катализатор гидролиза, который в направлении по ходу потока состоит из нескольких участков, в частности из двух участков, причем первый участок имеет окислительно не активные покрытия, а второй участок имеет окислительно-активные покрытия. Этот катализатор предпочтительно состоит на 5-90 объемных % из окислительно не активных покрытий и на 10-95% объемных % из окислительно-активных покрытий. В особенности 15-80% объемных % этого катализатора приходится на окислительно не активные покрытия и 20-85 объемных % на окислительно-активные покрытия. В качестве альтернативы можно проводить гидролиз и в присутствии двух расположенных друг за другом катализаторов, причем первый катализатор имеет окислительно не активные покрытия, а второй катализатор окислительно-активные покрытия. Кроме того, предпочтительно первый катализатор гидролиза может быть также обогреваемым катализатором, а второй катализатор гидролиза не обогреваемым катализатором.

Кроме того, может быть предусмотрено, что используют катализатор гидролиза, который состоит из двух участков, причем расположенный в направлении по ходу потока первым участок катализатора гидролиза представлен в форме обогреваемого катализатора, а его расположенный вторым по ходу потока участок - в форме не обогреваемого катализатора. Предпочтительно катализатор состоит на 5-50 объемных % из первого участка и на 50-95% из второго участка.

Согласно особенно предпочтительному осуществлению настоящего изобретения предусмотрено, поэтому, что генератор газообразного аммиака содержит катализаторный блок по меньшей мере с одним двухчастным, особенно предпочтительно по меньшей мере трехчастичным катализатором гидролиза, первая по ходу потока часть которого выполнена в форме обогреваемого катализатора, который предпочтительно нагревается непосредственно нагревом электросопротивлением и/или нагревательной оболочкой, в то время как вторая часть - в форме не обогреваемого катализатора, ниже которого по ходу потока в высшей степени предпочтительно следует в качестве третьей части не обогреваемый катализатор со смесительной структурой.

В высшей степени предпочтителен генератор газообразного аммиака, который содержит катализаторный блок, катализатор которого имеет отношение своего диаметра Окат к своей длине L от 1:1 до 1:5, особенно от 1:2 до 1:4 и в высшей степени предпочтительно 1:3. Диаметр катализатора Окат составляет предпочтительно от 20 до 2000 мм, особенно от 30 до 1000 мм и еще более предпочтительно от 30 до 100 мм. Может быть, однако, также предусмотрено, что диаметр Окат составляет от 30 до 80 мм, от 80 до 450 мм или от 450 до 1000 мм.

Кроме того, предпочтительно при этом, если этот катализатор имеет длину L от 30 мм до 2000 мм, особенно предпочтительно от 70 мм до 1000 мм и в высшей степени предпочтительно от 70 мм до 700 мм.

Оказалось, что для полного каталитического превращения предшественников аммиака предпочтительно используются катализаторы с количеством катализаторных ячеек по меньшей мере 60 cpsi (cpsi: cells per square inch (англ.: ячеек на квадратный дюйм) - число ячеек на передней поверхности катализатора) и уже указанные выше объемы катализатора. При этом возрастающее противодавление (потеря давления на катализаторе) ограничивает число ячеек катализатора для использования в генераторе газообразного аммиака не более 800 cpsi. Особенно предпочтительны катализаторы, в частности катализаторы гидролиза, которые имеют от 100 до 600 ячеек на квадратный дюйм передней поверхности, от 100 до 500 ячеек на квадратный дюйм передней поверхности и в высшей степени предпочтительно от 100 до 400 ячеек на квадратный дюйм передней поверхности катализатора.

В отношении выполнения катализаторного блока в испытаниях выяснилось, что особенно хорошо пригодна цилиндрическая конструкция. В частности, при цилиндрической конструкции свое действие наиболее полно реализует опционально используемый тангенциальный поток газа-носителя. Другие конструкции, напротив, пригодны в меньшей степени, так как при этом может наблюдаться слишком сильное завихрение. Следовательно, объектом настоящего изобретения является и генератор газообразного аммиака, который содержит катализаторный блок, выполненный в форме цилиндра.

Кроме того, оказалось особенно предпочтительным, если генератор газообразного аммиака содержит катализаторный блок, который, в свою очередь, имеет по меньшей мере один теплоизоляционный слой из микропористого изоляционного материала.

Под предшественниками аммиака согласно настоящему изобретению понимаются химические вещества, которые могут переводиться в раствор и отщеплять аммиак в результате физических и/или химических процессов или высвобождать его в другой форме. В качестве предшественников аммиака согласно настоящему изобретению могут использоваться, в частности, мочевина, производные мочевины, гуанидины, бигуанидины, а также соли этих соединений и соли аммиака. В частности, согласно настоящему изобретению могут использоваться мочевина и гуанидины или их соли. В частности, могут использоваться такие соли, которые образуются из гуанидинов и органических или неорганических кислот. В качестве особенно предпочтительных при этом следует рассматривать соли гуанидина с общей формулой (I)

где:

R=H, NH2 или C1-C12 - алкил,

Особенно предпочтительным является формиат гуанидина.

В рамках настоящего изобретения эти соли гуанидина могут использоваться как отдельное вещество или как смесь из двух или нескольких разных солей гуанидина. Согласно предпочтительной форме осуществления используемые согласно изобретению соли гуанидина комбинируются с мочевиной и/или аммиаком и/или солями аммония. В качестве альтернативы согласно другому осуществлению настоящего изобретения могут, однако, использоваться и водные растворы мочевины. Соотношения в смесях гуанидиновых солей с мочевиной, а также аммиаком или аммиачными солями могут изменяться в широких пределах. Оказалось, однако, особенно предпочтительным, если смесь гуанидиновой соли и мочевины состояла на 5-60 вес.% из гуанидиновой соли и на 5-40 вес.%, особенно на 5-35 вес.% из мочевины. Кроме того, следует рассматривать как предпочтительные смеси из гуанидиновых солей и аммиака или аммиачных солей с содержанием гуанидиновой соли 5-60 вес.% и аммиака или аммиачной соли 5-40 вес.%. В качестве альтернативы может использоваться, однако, и раствор мочевины, в частности водный раствор мочевины.

В качестве аммиачных солей при этом оказались пригодными прежде всего соединения с общей формулой (II)

где:

R=H, NH2 или C1-C12 - алкил,

Используемые согласно изобретению предшественники аммиака, в частности гуанидиновые соли, а также, при определенных обстоятельствах, другие компоненты, состоящие из мочевины или аммиачных солей пригодны для использования в форме раствора, причем в качестве растворителя предпочтительно используются, прежде всего, вода и/или C1-C4 - спирт. Водные и/или спиртовые растворы имеют при этом предпочтительное содержание твердого вещества от 5 до 85 вес.%, особенно от 30 до 80 вес.%.

При этом к удивлению оказалось, что согласно настоящему изобретению с особенно хорошим успехом могут использоваться как водный раствор формиата гуанидина с концентрацией 20-60 вес.%, так и водный раствор мочевины с концентрацией 25-40 вес.%, так и водные смеси из растворов формиата гуанидина и мочевины, причем в смеси формиат гуанидина и мочевина находятся при концентрации формиата гуанидина 5-60 вес.% и мочевины в концентрации 5-40 вес.%.

Водные растворы предшественников аммиака, в частности гуанидиновых солей, смесей гуанидиновых солей или гуанидиновых солей в комбинации с мочевиной в воде имеют при этом предпочтительный потенциал образования аммиака от 0,2 до 0,5 кг аммиака в расчете на 1 литр раствора, особенно от 0,25 до 0,35 кг аммиака на 1 литр раствора.

Согласно еще одному аспекту объектом настоящего изобретения является также способ выработки аммиака из раствора предшественника аммиака посредством генератора газообразного аммиака, в частности способ для непрерывной выработки аммиака, кроме того, предпочтительно посредством описанного в настоящем описании генератора газообразного аммиака. Этот генератор газообразного аммиака содержит катализаторный блок, который, в свою очередь, содержит катализатор для разложения и/или гидролиза предшественников аммиака до аммиака и расположенную выше по ходу потока от катализатора смесительную камеру, причем катализатор имеет объем Vкат, а смесительная камера объем Vсмес. Кроме того, генератор газообразного аммиака содержит впрыскивающее устройство для подачи раствора предшественника аммиака в смесительную камеру и выпуск для образовавшегося газообразного аммиака. Для изобретения важно, что в новом способе раствор предшественника аммиака подается в смесительную камеру отдельно от газа-носителя и газ-носитель подается тангенциально по отношению к раствору предшественника аммиака.

За счет раздельной подачи раствора предшественника аммиака и газа-носителя реализуется целенаправленное дозирование необходимого количества энергии или потока тепла для безотказной, непрерывной работы генератора. Выяснилось, что за счет достаточного количества энергии на соответствующем температурном уровне способ может реализоваться без возникновения нежелательных побочных продуктов. Для полного разложения используемых предшественников аммиака до аммиака требуется при данном количестве или расходном потоке раствора соответствующее количество или расходный поток энергии в форме тепла на необходимом для полного разложения температурном уровне. Температурный уровень при этом определяется используемым катализатором гидролиза. Основная подаваемая в процесс энергия предпочтительно поступает из потока газа-носителя.

Согласно изобретению генератор газообразного аммиака можно эксплуатировать технически и экономически, в частности, тогда, когда подаваемая энергия для разложения раствора предшественника аммиака происходит из отходящего тепла газа-носителя. При этом количество газа-носителя не зависит автоматически от дозируемого количества жидкого раствора, поскольку используемое количество энергии газа-носителя зависит от температуры. Поток газа-носителя на несколько меньшем температурном уровне, характеризующийся, следовательно, несколько меньшей разницей температуры между входом и выходом в генераторе газообразного аммиака, может, например, компенсироваться увеличенным массовым потоком газа-носителя и, тем самым, увеличенной подачей потока тепла в генератор.

При этом оказалось, что в качестве газа-носителя может использоваться также, например, частичный поток отработавшего газа или отличающийся от него газ-носитель, как например частичный поток наддувочного воздуха двигателя, предварительно кондиционированный теплообменником до соответствующего температурного уровня. В случае использования частичного потока отработавшего газа особенно выгодным оказалось использовать частичный поток, на долю которого приходится меньше 5% всего отработавшего газа. Согласно одному из развитии изобретения может быть, однако, предусмотрено также, что в качестве транспортирующего газа используется частичный поток, на который приходится по меньшей мере 0,1% всего отработавшего газа, кроме того, предпочтительно меньше 4% и особенно предпочтительно меньше 2% всего отработавшего газа.

В качестве частичного потока отработавшего газа рассматривается процентная доля, выраженная массовым процентом, которая ответвляется от основного потока отработавшего газа и в качестве транспортирующего потока или потока газа-носителя направляется через генератор.

В принципе согласно изобретению в качестве потока газа-носителя может использоваться любой газ. Поскольку поток газа-носителя предпочтительно должен иметь температуру от 250 до 550°C, для хорошей энергетической эффективности предпочтительно используется газ, который является уже нагретым, как например наддувочный воздух или часть потока отработавшего газа. Однако можно также нагреть любой газ-носитель до требуемой температуры.

Согласно еще одному обеспечивающему преимущества выполнению способа оказалось, что особенно высокая эффективность способа может достигаться, если раствор предшественника аммиака впрыскивается под давлением по меньшей мере 0,5 бар и распыляющий воздух подается под давлением от 0,5 до 2 бар.

Согласно еще одному предпочтительному осуществлению может быть, в частности, предусмотрено также, что раствор впрыскивается в смесительную камеру из накопительного резервуара с использованием насоса и сопла с теоретическим углом а распыления от 10 до 40.

Особенно выгодно, если раствор предшественника аммиака попадает на переднюю поверхность катализатора распыленным особенно тонко. Поэтому объектом изобретения является также способ для выработки аммиака, в котором раствор предшественника аммиака наносится на переднюю поверхность катализатора в форме капелек, имеющих диаметр D32 меньше 25 мкм. Согласно настоящему изобретению при этом, кроме того, предпочтительно предусматривается, что сопло создает капельки с диаметром d32 меньше 20 мкм и особенно предпочтительно меньше 15 мкм. Одновременно или независимо от этого, кроме того, предпочтительно, что сопло создает капельки с диаметром d32 больше 0,1 мкм и особенно больше 1 мкм. Также благодаря использованию таких сопел может достигаться коэффициент выхода аммиака >95% (смотри выше). К тому же, может достигаться особенно равномерное распределение раствора на передней поверхности катализатора.

Кроме того, выгодным оказалось, если раствор предшественника аммиака впрыскивается в смесительную камеру перпендикулярно поверхности катализатора. Независимо или одновременно с этим отношение объема газа-носителя к объему распыляющего воздуха находится при этом в пределах от 7:1 до 10:1.

Решающим для бесперебойной и, следовательно, не связанной с отложениями работы генератора газообразного аммиака оказалось, кроме того, то, что предпочтительно определенное количество раствора попадает в мелко распыленном состоянии на имеющуюся переднюю поверхность катализатора в определенный период времени (= массовый поток, дозируемое количество). Полное разложение предшественника аммиака в значительной степени зависит от попадания на самую переднюю часть катализаторного блока (= передняя поверхность катализатора) и первого контакта с ней.

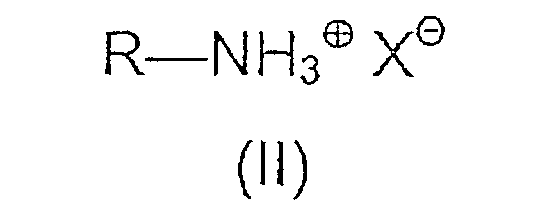

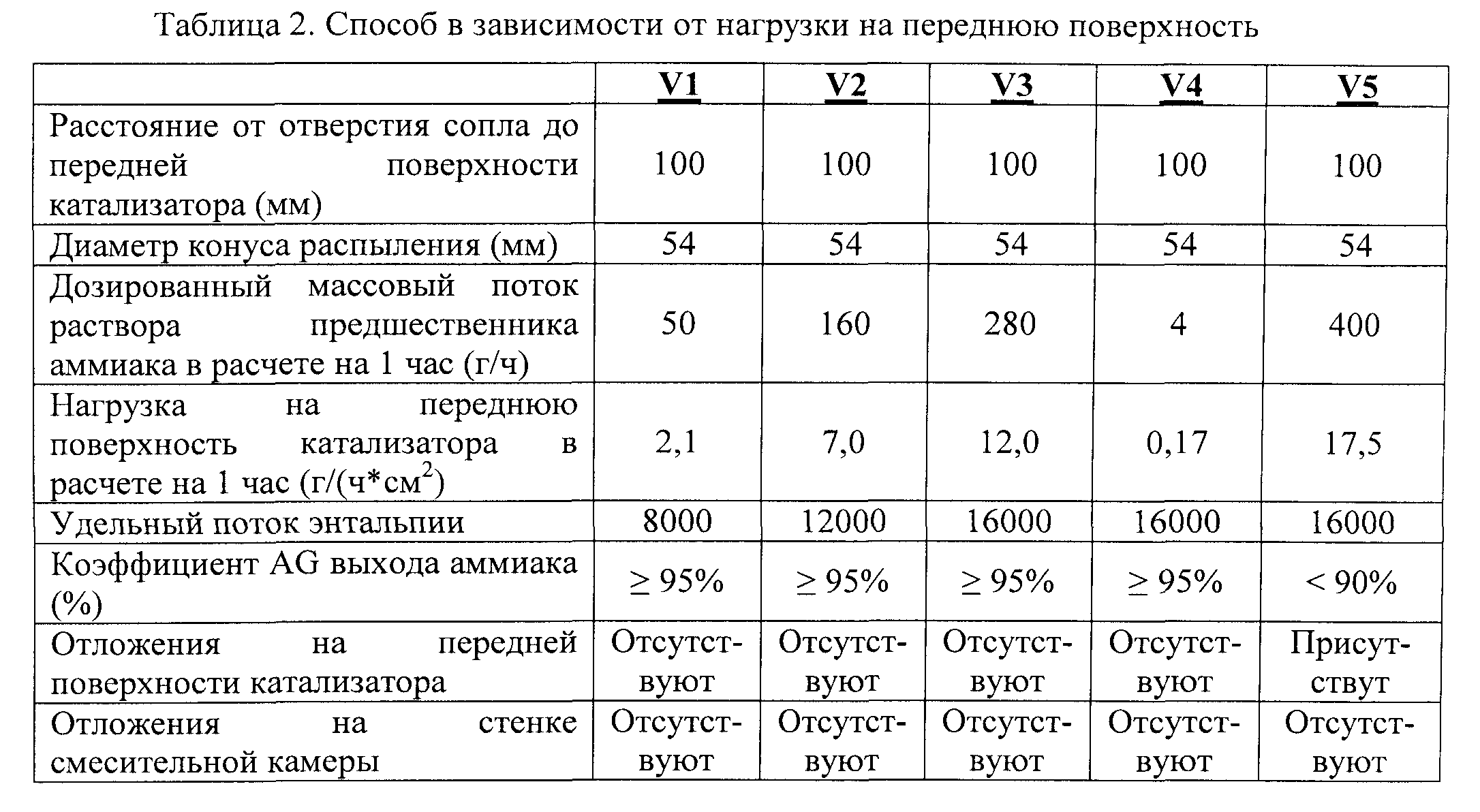

Кроме того, оказалось, что отношение из дозируемого количества и передней поверхности катализатора находится предпочтительно в диапазоне от 0,17 до 15 г/(ч*см2), особенно от 0,2 до 15 г/(ч*см2), так что на передней поверхности катализатора не происходит слишком сильного охлаждения и не устанавливается слишком низкое превращение до аммиака. Нагрузка на переднюю поверхность при этом выражается как отношение дозируемого массового потока раствора предшественника аммиака, который притекает к передней поверхности катализатора в течение одного часа, и смоченной конусом распыления передней поверхностью катализатора.

Следовательно, согласно еще одному аспекту объектом изобретения является также способ, в котором раствор предшественника аммиака подается в катализаторный блок таким образом, что нагрузка на переднюю поверхность катализатора составляет от 0,17 до 15 г/(ч*см2), особенно от 0,2 до 15 г/(ч*см2), предпочтительно от 0,2 до 12 г/(ч*см2). Особенно предпочтителен способ, в котором нагрузка на переднюю поверхность составляет по меньшей мере 0,4 г/(ч*см2), по меньшей мере 1,0 г/(ч*см2), особенно по меньшей мере 2,0 г/(ч*см2), особенно по меньшей мере 3,0 г/(ч*см2) и в высшей степени предпочтительно по меньшей мере 4,0 г/(ч*см2). Одновременно или независимо от этого нагрузка на переднюю поверхность может составлять предпочтительно не более 12,0 г/(ч*см2), особенно не более не более 10,0 г/(ч*см2), особенно не более 9,0 г/(ч*см2) и в высшей степени особенно предпочтительно 8,0 г/(ч*см2).

Оказалось, что, если бы на горячую переднюю поверхность попадал слишком большой массовый поток раствора предшественника аммиака, там, в результате нагревания и испарения жидкости, происходило бы слишком сильное локальное охлаждение, вследствие чего полного превращения больше бы уже не было. Измерения показали, что при слишком больших дозируемых количествах на передней поверхности катализатора и, следовательно, при слишком большой нагрузке на переднюю поверхность на смоченной передней поверхности происходило бы охлаждение значительно больше, чем на 100 К, следовательно, уровень температуры был бы недостаточен для полного разложения на передней поверхности катализатора и происходили бы спонтанные последующие реакции с образованием нежелательных побочных продуктов.

Если передняя поверхность катализатора выбирается слишком большой, и, следовательно, нагрузка на переднюю поверхность слишком малой, генератор газообразного аммиака становится неэкономичным, так как в этом случае работа ведется с излишне большим катализатором.

В других многочисленных исследованиях выяснилось, что наряду с определенным количеством раствора предшественника аммиака в расчете на переднюю поверхность катализатора необходимо также соответствующее количество энергии в пересчете на количество раствора предшественника аммиака. При этом к удивлению оказалось, что общее количество энергии для полного, безостаточного превращения раствора предшественника аммиака в аммиак по существу не зависит от использованного раствора предшественника аммиака. Лишь добавленный массовый поток раствора предшественника аммиака коррелирует с определенным потоком энергии в форме потока энтальпии (по существу поток тепла). Оказалось, что для эндотермического процесса полного превращения раствора предшественника аммиака в аммиак необходимо, чтобы было в наличии определенное количество энергии. При этом оказалось также, что в данном случае необходимо учитывать не уровень температуры, при котором происходит это разложение. Оказалось, что необходимый уровень температуры зависит в основном от используемых катализаторов гидролиза, которые могут понижать необходимые температуры разложения, без изменения при этом общего количества энергии для разложения.

В исследованиях выяснилось, что подведенный тепловой поток может отбираться как из потока горячего газа, например горячий отработавший газ двигателя внутреннего сгорания в качестве транспортирующего газа, так и может вводиться в генератор газообразного аммиака, подвергаясь дополнительному активному нагреву (электрически, теплообменником, тепловой трубой или другим теплоносителем посредством теплопроводности или излучения).

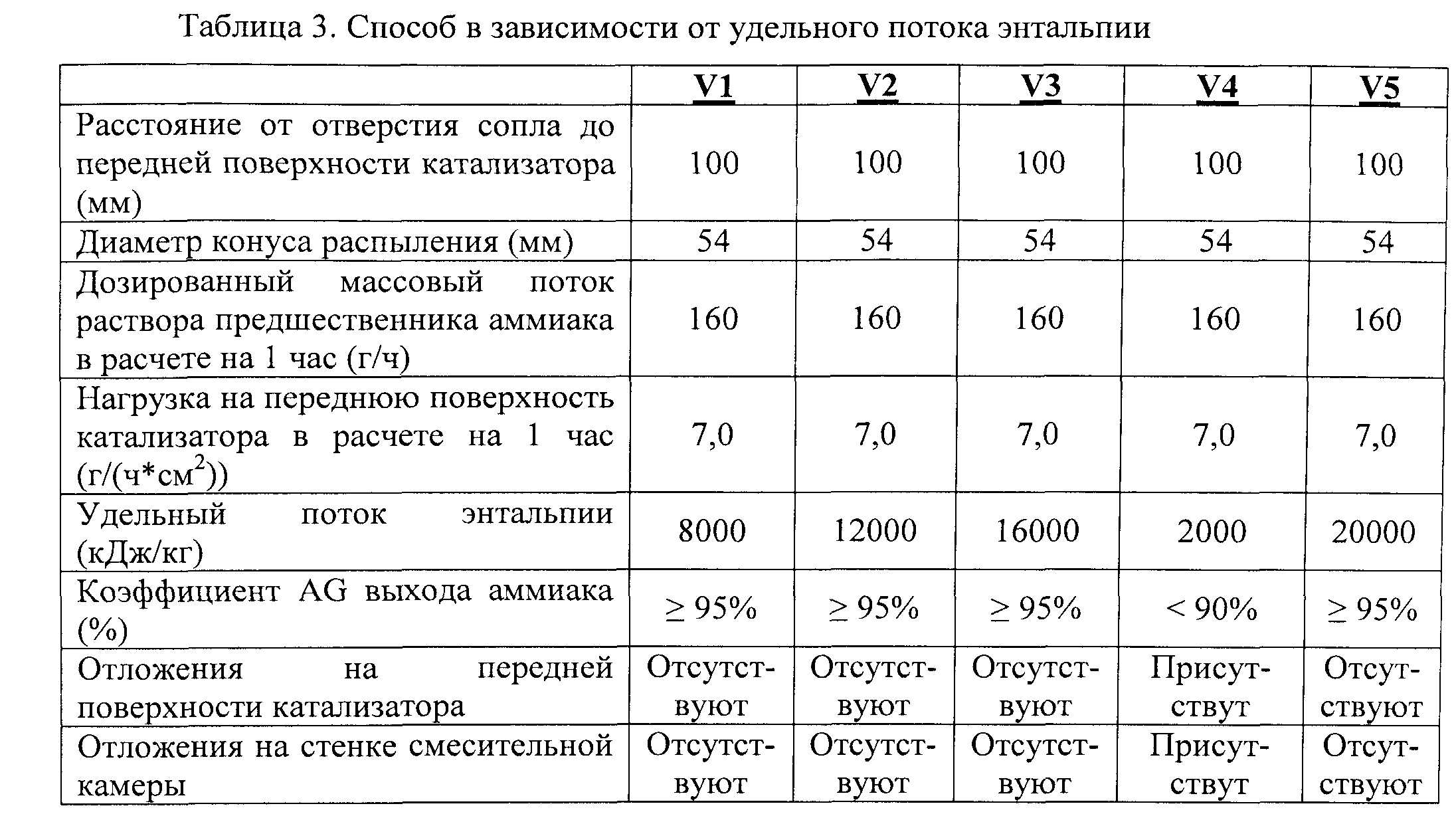

Из этого вытекает, что согласно изобретению предпочтительный удельный поток энтальпии находится в диапазоне от 8000 до 50000 кДж/кг. При этом удельный поток энтальпии определяется как соотношение подведенного в генератор газообразного аммиака потока энтальпии и дозированного массового потока раствора предшественника аммиака, который подводится в единицу времени к катализаторному блоку. Необходимая энергия при этом в генератор подается предпочтительно в форме теплоты.

Для слишком большого дозированного массового потока при данном потоке энтальпии удельный поток энтальпии согласно настоящему изобретению недостаточен, так как для эндотермической реакции энергии подводится недостаточно. Происходит недостаточное превращение предшественника аммиака и, следовательно, образуются отложения или нежелательные побочные продукты, которые делают непрерывную работу генератора невозможной. Также оказалось, что слишком большой удельный поток энтальпии приводит к ненужной нагрузке на генератор газообразного аммиака и, следовательно, неэкономичной работе или слишком высокой нагрузке на применяемые детали.

Таким образом, объектом настоящего изобретения также является способ, в котором в смесительную камеру подают раствор предшественника аммиака и газ-носитель, причем газ-носитель и, при необходимости, дополнительный источник энергии в сумме составляют удельный поток энтальпии Нгн/mпредшественник от 8000 до 50000 кДж/кг (поток энтальпии в расчете на поданный массовый поток раствора). Особенно предпочтителен способ, в котором удельный поток энтальпии составляет по меньшей мере 10000 кДж/кг, особенно по меньшей мере 12000 кДж/кг и в высшей степени предпочтительно по меньшей мере 15000 кДж/кг. Одновременно или независимо от этого может быть предусмотрено, что удельный поток энтальпии составляет не более 45000 кДж/кг, особенно не более 40000 кДж/кг и в высшей степени предпочтительно не более 35000 кДж/кг.

Другими параметрами, которые предпочтительно устанавливают при эксплуатации соответствующего изобретению генератора газообразного аммиака, являются следующие:

- Дозируемый массовый поток раствора предшественника аммиака в расчете на 1 час составляет предпочтительно от 50 г/ч до 280 г/ч, особенно от 100 г/ч до 200 г/ч.

- Массовый поток газа-носителя составляет предпочтительно от 1 до 10 кг/ч, особенно от 3 до 7 кг/ч.

- Массовый поток распыляющего воздуха составляет предпочтительно от 0,14 до 1,43 кг/ч, особенно от 0,5 до 1 кг/ч.

- Количество тепловой энергии для подогрева составляет предпочтительно от 0 от 150 Вт, особенно от 50 до 100 Вт.

Температура передней поверхности катализатора устанавливается предпочтительно на уровне 280-500°C, особенно на уровне 300-400°C.

- Температура катализатора на выходе устанавливается предпочтительно на уровне 250-450°C, особенно 280-380°C.

- Объемная скорость катализатора составляет предпочтительно от 5000 до 30000 л/ч, особенно от 1000 до 20000 л/ч.

- Давление дозирования жидкости предшественника аммиака составляет предпочтительно от 1 до 8 бар, особенно от 1,5 до 3 бар.

- Нагрузка на переднюю поверхность катализатора в расчете на 1 час составляет предпочтительно от 0,53 до 3,45 г/(ч × см2), особенно от 1 до 2 г/(ч × см2).

- Удельный поток энтальпии составляет предпочтительно от 8000 до 25000 кДж/кг, особенно от 10000 до 20000 кДж/кг.

Описанные в настоящем документе генераторы газообразного аммиака вследствие их компактной конструкции особенно пригодны для использования в промышленных установках, в двигателях внутреннего сгорания, как например дизельных двигателях и бензиновых двигателях, а также газовых двигателях. Поэтому в объем настоящего изобретения входит и применение генератора газообразного аммиака согласно описанному виду, а также применение описанного способа для восстановления оксидов азота в отработавших газах из промышленных установок, из двигателей внутреннего сгорания, как например дизельных двигателей и бензиновых двигателей, а также газовых двигателей. Далее настоящее изобретение рассматривается подробнее с использованием чертежей и соответствующих примеров. При этом показывают:

фиг. 1 - схематический вид первого генератора газообразного аммиака в аксиальном сечении;

фиг. 2 - схематическую конструкцию установки для отработавших газов в транспортном средстве;

фиг. 3 - радиальное сечение смесительной камеры (вид сверху) в области тангенциального подвода газа-носителя;

фиг. 4 - диаграмма 1: превращение раствора предшественника аммиака в аммиак в зависимости от нагрузки на переднюю поверхность;

фиг. 5 - диаграмма 2: превращение раствора предшественника аммиака в аммиак в зависимости от удельного потока энтальпии.

На фиг. 1 изображен первый генератор (100) газообразного аммиака согласно настоящему изобретению. Генератор (100) представлен в форме цилиндра и содержит впрыскивающее устройство (40), катализаторный блок (70) и выпуск (80) для образовавшегося газообразного аммиака. Катализаторный блок (70) состоит из многочастичного катализатора (60) гидролиза, смесительной камеры (51) и выходной камеры (55). В процессе работы предшественник (В) аммиака вместе с потоком (А) распыляющего воздуха впрыскивается через дозирующий насос (30) из накопительного резервуара (20) через имеющее отверстие (42) двухпоточное сопло (41) для двух веществ в смесительную камеру (51) генератора (100) газообразного аммиака с определенным углом распыления и распределяется на мелкие капельки. Опционально дополнительно через впуск (56)в смесительную камеру (51) вводится поток (С) горячего газа-носителя, в результате чего создается вихревое туманообразное течение с капельками, которые направляются аксиально в направлении катализатора (60) гидролиза на переднюю поверхность (61) катализатора гидролиза. Катализатор (60) выполнен таким образом, что первый сегмент (62) представляет собой обогреваемый электрически металлический носитель с гидролизующим покрытием. Далее следуют не обогреваемый электрически металлический носитель (63) катализатора также с гидролизующим покрытием и не обогреваемый катализатор (64) с гидролизующим покрытием в виде смесительной структуры для лучшего радиального распределения. Выработанный аммиак (D) покидает генератор (100) вместе с потоком горячего газа-носителя через выпускную камеру (55) с выпуском (80) и клапан (81). Генератор (100) может дополнительно нагреваться простирающейся вокруг корпуса (54) катализаторного блока нагревающей оболочкой (52). За исключением головной части, в которой находится впрыскивающее устройство (40), генератор (100) газообразного аммиака покрыт теплоизоляцией (53) из микропористого изоляционного материала.

На фиг. 2 представлен схематический поток вещества системы обработки отработавших газов для двигателя (10) внутреннего сгорания. При этом поступающий от двигателя (10) внутреннего сгорания отработавший газ направляется через нагнетатель (11) и уплотняется в противотоке приточного воздуха (Е) для двигателя внутреннего сгорания. Отработавший газ (F) направляется через катализатор (12) окисления, чтобы обеспечить более высокую по сравнению с NO концентрацию NO2. Поступающий из генератора (100) аммиака содержащий аммиак газовый поток (D) может вводиться и смешиваться как перед, так и после сажевого фильтра (13). При этом может использоваться дополнительный смеситель (14) газа в форме статического смесителя или, например, смесителя Вентури. На SCR-катализаторе (15) происходит восстановление NOx с помощью восстановителя NH3 на SCR-катализаторе (SCR = selective catalytic reduction - селективное каталитическое восстановление). При этом генератор газообразного аммиака может эксплуатироваться с отдельным газом-носителем или же с частичным потоком отработавшего газа.

На фиг. 3 показан детальный вид смесительной камеры (51) в области тангенциального подвода потока газа-носителя. Корпус (54) катализаторного блока в области смесительной камеры (51) окружен теплоизоляцией (53) из микропористого изоляционного материала. Тангенциальный подвод газа-носителя (С) происходит в головной части генератора газообразного аммиака или в головной части смесительной камеры (51), на высоте отверстия (42) сопла (41). При этом впуск (56)для потока (С) газа-носителя выполнен таким образом, что поток газа-носителя направляется насколько можно плотнее к стенке (54) смесительной камеры так, что в генераторе устанавливается направленное вниз вихревое течение в направлении катализатора и тем самым тангенциальный поток газа-носителя внутри катализаторного блока.

Пример осуществления 1:

Конструкция в принципе соответствует отображенному фиг. 1 генератору газообразного аммиака. Генератор аммиака рассчитан на дозируемое количество от 10 до 100 г/ч NH3 и выполнен в виде цилиндрического трубчатого реактора. В головной части находится расположенное по центру двухпоточное сопло фирмы Schlick модели 970, (0,3 мм) с регулируемой воздушной головкой, покрытой аморфным SL Предшественник аммиака при комнатной температуре подается через это сопло и распыляется сплошным конусом. Угол а распыления составляет 30°. Удаление отверстия сопла от передней поверхности катализатора составляет 100 мм и диаметр конуса распыления 54 мм.

Жидкость при этом захватывается и распыляется пропущенным через сопло потоком (0,5-2 бар) сжатого воздуха интенсивностью около 0,8 кг/ч. Диаметр Заутера у возникающих капелек после сопла составляет около <25 мкм. Происходит равномерное радиальное распределение раствора предшественника аммиака по поперечному сечению реактора в потоке горячего газа-носителя перед катализатором гидролиза в смесительной камере, без его касания внутренней стенки, что могло бы привести к отложениям. Уже в смесительной камере происходит испарение капель так, что при попадании на переднюю поверхность катализатора уменьшение диаметра капель достигает 20%. Благодаря еще имеющимся на передней поверхности катализатора капелькам происходит снижение температуры на 120-150°C. По этой причине реактор выполняется таким, чтобы подведенное с потоком горячего газа-носителя количество теплоты, интегрированный нагреваемый катализатор гидролиза и другие притоки энергии приносили ее столько, чтобы дозированное количество раствора не приводило к охлаждению ниже примерно 300°C. Дозированное количество 50-280 г/ч при этом регулируется клапаном Bosch PWM. Давление для транспортирования жидкости создается за счет избыточного давления из трубопровода сжатого воздуха в накопительном резервуаре, поэтому нет необходимости в дополнительном нагнетательном насосе.

Поток горячего газа-носителя интенсивностью порядка 1-5 кг/ч направляется тангенциально также в головной части генератора газообразного аммиака таким образом, что он стелется туманообразным потоком по внутренней стенке катализаторного блока и направляется спиралевидно через смесительную камеру. Тем самым в еще большей степени создается препятствие тому, чтобы взвешенные капельки вступали в контакт с внутренней стенкой. Диаметр смесительной камеры в головной части реактора составляет 70 мм. Длина смесительной камеры составляет 110 мм. Смесительная камера дополнительно нагревается снаружи электронагревательной оболочкой (время нагрева не более 1 мин) модели Hewit 0,8-1 кВт, 150-200 мм. Регулирование температуры происходит во взаимодействии с расположенными на передней поверхности катализатора, в катализаторе и после катализатора температурными датчиками (тип К). Все внешние поверхности катализатора окружены изоляционным материалом Microtherm superG. Засыпка Microtherm superG при этом уложена между стекловолокнистой тканью, которая намотана вокруг реактора. Для лучшего отвода тепла не изолирована только головная область, в которой находится впрыскивающее раствор устройство. Поверхности смесительной камеры покрыты каталитически активным пористым покрытием TiO2 (структура анатаза).

Вслед за смесительной камерой прифланцован нагреваемый катализатор с металлическим носителем с диаметром 55 мм и 400 cpsi (Emitec Emicat, максимальная мощность 1,5 кВт, объем примерно 170 мм). Он выполнен в виде катализатора гидролиза, также покрыт каталитически активным ТЮз (анатаз, микропористый материал плотностью примерно 100 г/л, фирма Intercat/Südchemie) и регулируется так, что температура на передней поверхности катализатора составляет 300-400°C. При этом подводится лишь столько энергии, сколько необходимо для компенсации охлаждения вследствие испарения капелек. Для достижения объемной скорости до по меньшей мере 7000 л/ч следом подключается дополнительный катализатор гидролиза с 400 cpsi, так что общий объем катализатора доводится до порядка 330 мл.

Образовавшийся на горячем катализаторе гидролиза аммиак в нижней области течет беспрепятственно, по центру из выпускного отверстия реакторного блока. При этом выпускная область предпочтительно имеет коническую форму, чтобы предотвратить вихреобразование у кромок и, тем самым, отложения возможных остатков. Газовая смесь из генератора газообразного аммиака для предотвращения отложений карбоната аммония вводится предпочтительно с температурой >80°C в поток отработавшего газа двигателя выше по ходу потока от SCR-катализатора и равномерно распределяется в этом газовом потоке в статическом смесителе.

В качестве материала для всех металлических деталей используется сплав 1.4301 (V2A, DIN X 5 CrNi18-10), в качестве альтернативы 1.4401 (V4A, DIN X 2 CrNiMo 17-12-2), а также другие типичные для катализаторов для отработавших газов сплавы Fe-Cr-Al.

Этот генератор эксплуатировался как с 60%-ным раствором формиата гуанидина, так и с 32,5%-ным водным раствором мочевины и а также их смесями. При этом результаты использования этих растворов предшественников аммиака примерно одинаковы (+/-1%).

Далее приведены те производственные параметры, которые должны были выдерживаться при работе генераторов газообразного аммиака.

Благодаря впуску, который создает тангенциальный относительно впрыснутого в смесительную камеру раствора поток газа-носителя, и раздельной подаче раствора и газа-носителя можно было предотвращать и на протяжении периода времени больше 100 часов образование отложений на передней поверхности катализатора или стенке смесительной камеры. Следовательно, генератор и способ можно отнести к категории требующих мало технического ухода.

Далее демонстрируется влияние нагрузки на переднюю поверхность катализатора и удельного потока энтальпии на непрерывную выработку аммиака, причем использовался применявшийся в примере 1 генератор газообразного аммиака. Этот генератор эксплуатировался как с 60%-ным раствором формиата гуанидина, так и с 32,5%-ным водным раствором мочевины, а также их смесями. При этом результаты использования этих растворов предшественников аммиака примерно одинаковы (+/-1%). Образование аммиака в зависимости от нагрузки на переднюю поверхность отражено фиг.4.

Путем установки нагрузки на переднюю поверхность катализатора на по меньшей мере 0,17 г/(ч*см2) (см. V4) может предоставляться способ, в котором отложений не образуется и по истечении периода времени больше 100 часов. Хотя нагрузка на переднюю поверхность и составляет на протяжении больше 100 часов 2,1 г/(ч*см2) или 7,0 г/(ч*см2) или 12,0 г/(ч*см2), никаких отложений не наблюдается, вследствие чего обеспечивается непрерывный процесс. Если нагрузка на переднюю поверхность установлена на уровне показателя 17,5 г/(ч*см2) (см. V5), то можно наблюдать отложения на передней поверхности катализатора. Непрерывный процесс, следовательно, больше уже невозможен.

Путем установки удельной энтальпии на по меньшей мере 8000 кДж/кг (см. V1, V2, V3 и V5) может предлагаться способ, при котором отложений не образуется и по истечении периода времени больше 100 часов, вследствие чего обеспечивается непрерывный процесс. Если удельная энтальпия устанавливается на уровне 2000 кДж/кг (см. V4), то можно наблюдать отложения на стенке смесительной камеры и передней поверхности катализатора. Образование аммиака в зависимости от удельного потока энтальпии отображено на фиг. 5.

Пример осуществления 2:

В варианте осуществления 2 реактор выполнен таким образом, что он дополнительно частично нагревается в результате противотокового теплообмена от подведенного потока горячего газа. При этом поток газа-носителя сначала ниже головной части реактора направляется по двойной оболочке навстречу направлению течения внутри двойной оболочки у стенки реактора и обтекает стенку по пути к головной части реактора. В головной части реактора главный поток выходит из двойной оболочки реактора через несколько сверленых отверстий или в качестве альтернативы через кольцевую щель в области сопла в реакторной головке внутрь реактора. Дополнительно в двойной оболочке может происходить нагревание электросопротивлением.

Пример осуществления 3;

В варианте осуществления 3 реактор выполнен таким образом, что нагревание реактора снаружи происходит не посредством нагревания электросопротивлением, а посредством теплообмена с горячими деталями двигателя внутреннего сгорания, отдельными горелками для нагревания отработавшего газа или потоками горячих газов. При этом тепло к реактору на определенное расстояние может переноситься также тепловой трубой.

Пример осуществления 4:

В варианте осуществления 4 реактор выполнен таким образом, что нагревание реактора происходит не снаружи, а тепло поступает от электрически нагреваемого катализатора Emikat фирмы Emitec непосредственно внутрь реактора. В альтернативном варианте тепло может вырабатываться в реакторе свечами накаливания модели Champion (60 Вт, 11 В).

Пример осуществления 5:

С предварительным нагревом жидкого раствора предшественника аммиака - при использовании инжектора с критическим перегревом (испаритель мгновенного действия).

Реферат

Настоящее изобретение относится к генератору газообразного аммиака для выработки аммиака из предшественника аммиака, способу выработки газообразного аммиака и их применению в системах обработки отработавших газов. Генератор содержит катализаторный блок, смесительную камеру, впрыскивающее устройство для подачи раствора предшественника аммиака, выпуск для образовавшегося аммиака, впуск для газа-носителя. Впуск для газа-носителя создает тангенциальный относительно впрыскиваемого в смесительную камеру раствора поток газа-носителя. Катализаторный блок содержит по меньшей мере двухчастный катализатор гидролиза. Первая по ходу потока часть катализатора выполнена в форме обогреваемого катализатора, а вторая в форме необогреваемого катализатора. При этом катализатор представляет собой катализатор гидролиза с числом катализаторных ячеек от 60 до 800 ячеек на квадратный дюйм в расчете на переднюю поверхность катализатора гидролиза. Обеспечивается простота устройства генератора, высокая степень превращения предшественников аммиака в газообразный аммиак и возможность длительного использования без технического обслуживания. 3 н. и 16 з.п. ф-лы, 5 ил., 3 табл., 5 пр.

Формула

- катализаторный блок (70), который содержит катализатор (60) для разложения и/или гидролиза предшественников аммиака до аммиака и расположенную выше по ходу потока от катализатора (60) смесительную камеру (51), причем катализатор (60) имеет объем Vкат, а смесительная камера (51) - объем Vсмес,

- впрыскивающее устройство (40) для подачи раствора предшественника аммиака в смесительную камеру (51),

- выпуск (80) для образовавшегося газообразного аммиака,

причем генератор газообразного аммиака содержит впуск (56) для газа-носителя, который создает тангенциальный относительно впрыскиваемого в смесительную камеру (51) раствора поток газа-носителя,

отличающийся тем, что катализаторный блок (70) содержит по меньшей мере двухчастный катализатор гидролиза, первая по ходу потока часть которого выполнена в форме обогреваемого катализатора, в то время как вторая по ходу потока часть выполнена в форме необогреваемого катализатора, причем катализатор (60) представляет собой катализатор гидролиза с числом катализаторных ячеек от по меньшей мере 60 до не более 800 ячеек на квадратный дюйм (cpsi) в расчете на переднюю поверхность катализатора гидролиза.

- катализаторный блок (70), который содержит катализатор (60) для разложения и/или гидролиза предшественников аммиака до аммиака и расположенную выше по ходу потока от катализатора (60) смесительную камеру (51), причем катализатор (60) имеет объем Vкат, а смесительная камера (51) объем Vсмес,

- впрыскивающее устройство (40) для подачи раствора предшественника аммиака в смесительную камеру (51),

- выпуск (80) для образовавшегося газообразного аммиака,

причем раствор предшественника аммиака подают в смесительную камеру (51) отдельно от газа-носителя и газ-носитель подается тангенциально относительно раствора предшественника аммиака,

отличающийся тем, что катализаторный блок (70) содержит по меньшей мере двухчастный катализатор гидролиза, первая по ходу потока часть которого выполнена в форме обогреваемого катализатора, в то время как вторая по ходу потока часть выполнена в форме необогреваемого катализатора, причем катализатор (60) представляет собой катализатор гидролиза с числом катализаторных ячеек от по меньшей мере 60 до не более 800 ячеек на квадратный дюйм (cpsi) в расчете на переднюю поверхность катализатора гидролиза.

Документы, цитированные в отчёте о поиске

Способ и конвертер для получения аммиака

Комментарии