Способ полной сухой десульфуризации отходящих при сгорании газов, содержащих двуокись серы и устройство для его осуществления - RU2089270C1

Код документа: RU2089270C1

Чертежи

Описание

Изобретение относится к способу полной сухой десульфуризации отходящих при сгорании газов, содержащих двуокись серы и пыль, а также к устройствам для осуществления этого способа.

В особенности способ относится к полной сухой десульфуризации газов, отходящих при сгорании угля, особенно бурого угля, когда в отходящих при сгорании газах содержится летучая зола.

Далее данный способ относится к десульфуризации содержащих двуокись серы газов, отходящих при сгорании других топлив, в которых вместо летучей золы подмешана пыль с аналогичными, описываемыми в дальнейшем свойствами.

Под сухой десульфуризацией понимается процесс десульфуризации, который происходит на таком температурном отделении от точки росы отходящих при сгорании газов, что расположенные затем агрегаты /пылеуловитель, дымовая труба/ могут работать без появления конденсации.

Известен способ десульфуризации дымовых газов угольных топок, в котором уголь сжигают в присутствии присадок, затем снижают температуру отходящих газов почти до точки росы и подают их на фильтр /1/. Полная десульфуризация этим способом не достигается.

Известно устройство для сжигания пылевидного угля, выполненное в виде расходящейся муфельной горелки с присоединенным сходящимся соплом для ускорения газа и средством для подачи воздуха в виде логарифмической спирали с углом подачи воздуха 6 12o /2/.

Известным устройством не достигается полная десульфуризация дымовых газов.

Она осуществляется зато простым образом при помощи способа, являющегося предметом изобретения и описываемого в дальнейшем на примере десульфуризации газов, отходящих при сгорании пылевидного рейнского бурового угля.

Этот вид топлива известен из литературы. Его зона содержит большей частью 30 50% кальциевых и магниевых соединений, которые при сгорании в значительной степени кальцинируются до окиси кальция и магния и описанным выше образом связывают двуокись и трехокись серы. Известно, что уже таким образом достигается степень десульфуризации 20 50% Аналогичные сорта бурового угля добываются, например, в Саксонии, Венгрии, а также в некоторых внеевропейских странах. Для них способ, являющийся предметом изобретения, может быть применен особенно легко. Ниже он будет описан на примере сжигания рейнского пылевидного бурового угля.

Пылевидный бурый уголь сжигают таким образом, что скорость его нагрева превышает критическое значение 3000oC в секунду и он достигает температуры не менее 900oC, предпочтительно 1200oC. Вследствие этого все компоненты возникающих при сгорании частиц золы подвергаются сильной поверхностной активации, которая в зависимости от скорости нагрева сохраняется в течение до 10 с, а затем медленно снижается. При этом поверхностная активность оказывается тем больше, чем выше скорость нагревания. Наиболее благоприятные значения достигаются при скорости нагрева свыше 5000oC в секунду. Максимальную поглощающую способность по отношению к двуокиси серы частицы золы приобретают, когда их температура превысила 1200oC, но при этом они еще не стали настолько горячими, что плавятся окись железа Fe2O3 или загрязнения золы, о чем можно легко судить, наблюдая частицы золы под микроскопом.

Затем газы, отходящие при сгорании, охлаждаются известным образом, например, в котле. Обычно при этом с учетом агрегатов для пылеудаления, температуры пищевой воды и дымовых труб приходят в температуре до 130 - 150oC.

Затем согласно изобретению дымовые газы охлаждают дальше вплоть до указанной ниже температуры, несколько превышающей точку росы газов, отходящих при сгорании, причем эта температура зависит от того, как долго отходящие газы и содержащаяся в них пыль летучей золы выдерживаются при температуре, которая меньше, чем на 25oC превышает точку росы. При времени пребывания в этом температурном диапазоне 0,8 1,0 с отходящие газы надо охладить до температуры, превышающей точку росы меньше, чем на 25o C. При более коротком времени пребывания в указанном температурном диапазоне снижается необходимое превышение температуры над точкой росы, которое надо обеспечить при охлаждении дымовых газов. При времени пребывания 0,05 0,1 с в указанном температурном диапазоне отходящие газы необходимо охладить до температуры, превышающей точку росы на 11oC, причем промежуточные значения можно получать путем линейной интерполяции.

Когда температура достигается величины, превышающей точку росы на 35 - 40oC, начинается быстрое связывание двуокиси серы: если имеется трехокись серы, она уже абсорбирована и больше не играет никакой роли. При приближении температуры к точке росы на 10 25oC, в зависимости от упомянутого температурного диапазона вся двуокись серы оказывается связанной. Тем самым достигается полная десульфуризация.

Начало связывания серы внешне узнается по изменению цвета золы. У рейнского пылевидного бурового угля этот цвет бывает обычно от желтоватого до охристого с вариациями до коричневатых тонов. По мере связывания серы зола становится зеленой. Осматривая котел, работающий в таком режиме, или газоохладитель, расположенный за котлом, большей частью обнаруживают легкий слой пыли на всех поверхностях. Если он еще остался желтоватым, охристым или коричневатым, это значит, что еще не произошло сколько-нибудь заметное связывание двуокиси серы, вызванное упомянутыми первичными процессами. Начало связывания двуокиси серы узнается по первому появлению зеленой золы. При этом часть двуокиси серы связывается химически; зеленая окраска золы указывает на соединение с железом. Но если такую золу в течение нескольких часов поместить в закрытый резервуар и затем его открыть, то будет заметен легкий типичный для двуокиси серы запах. Здесь, очевидно, дополнительно произошла чисто физическая поверхностная абсорбция, которая может с течением времени несколько ослабеть. При нагревании золы до 250 300oC возникает экзотермическая реакция золы с окружающим воздухом с поглощением кислорода и тогда зола снова приобретает свой привычный желтовато-охристо-коричневатый цвет. При этом тоже заметен легкий запах двуокиси серы.

Влияние времени пребывания в определенном температурном диапазоне указывает на то, что при связывании двуокиси серы особенно эффективны мелкие частицы золы. Чем больше это время, тем в большей мере могут реагировать и более крупные частицы золы.

Способ согласно изобретению пригоден также и для других содержащих двуокись серы газов, отходящих при сгорании, которые не содержат твердые частицы, подобные тем, что имеются в рейнском пылевидном буром угле. В такие газы можно во время сжигания добавить такие мелкозернистые твердые частицы, обеспечивая условие поверхностей активации согласно изобретению.

В принципе данный способ можно осуществить при помощи всех агрегатов, соответствующих известному уровню техники, которые удовлетворяют условиям, характеризующим данный способ. В качестве примера в дальнейшем описывается устройство, которое является предпочтительным для осуществления данного способа.

На фиг.1 изображена схема способа.

Воздух 1 для сгорания, как и переносимая несущим воздухом угольная пыль 2, подводится в горелку 3 известным образом. Горелка нагревает котел 4. Может оказаться целесообразным поместить после котла 4 циклонной пылеотделитель 5 для отделения грубой фракции пыли. Затем следует охладить 6, который снабжен входным и выходным патрубками для охлаждающей среды. Согласно изобретению охлаждающая среда регулируется известным образом так, чтобы обращенные к отходящим газам поверхности теплообменной системы имели температуру, находящуюся между точкой росы и той температурой, ниже которой абсорбируется двуокись серы. В частности, охладитель 6 может быть выполнен в виде змеевика, через трубы которого проходят отходящие газы, удерживаемые снаружи водой при заданной температуре. За охладителем 6 установлен известным образом агрегат 7 для тонкого обеспыливания, например тканевой фильтр. Обеспыленные отходящие газы покидают агрегат 7 через газоход 8.

Отделявшиеся в соответствующих местах количества золы покидают установку через выносные устройства 9а и 9б.

Объем труб охладителя 9 со стороны отходящих газов, соединительный трубопровод 10 между охладителем 6 и агрегатом 7 для тонкого обеспыливания, а также объем последнего со стороны пылевых газов определяют собой время пребывания отходящих газов вместе с по крайней мере мельчайшими частицами пыли в том температурном диапазоне, в котором происходит абсорбция двуокиси серы. Время пребывания определяется известным образом по объемному расходу отходящих газов и упомянутому выше объему.

Согласно известному уровню техники температура всех поверхностей, приходящих в контакт с отходящими газами и золой, удерживается на уровне, превышающем точку росы отходящих газов.

Наличие циклонного пылеотделителя 5 не является непосредственно существенным для данного способа. Он может оказаться целесообразным для того, чтобы в случае необходимости удалить из угольной пыли еще горящую крупную фракцию. Однако его отделительную способность следует согласно известным правилам расчета циклонных пылеотделителей ограничить таким образом, чтобы на его выходе еще имелось достаточное количество мельчайшей золы. Достаточное количество мельчайшей золы определяется тем, что при еще большем уменьшении этого количества и сохранении всех прочих заданных условий осуществления данного способа абсорбция двуокиси серы становится неполной.

Существенно важным для данного способа является обеспечение достаточно большой скорости нагревания частиц угольной пыли перед сжиганием и во время сжигания. В специальных учебниках по теплотехнике даются правила обеспечения заданной скорости нагревания или времени пребывания при некоторой температуре. Однако большей частью в учебниках речь идет не о времени пребывания, а о нагруженности топочного пространства. Она, как известно, обратно пропорциональна времени пребывания. Особенно целесообразны комбинации горелок высокой мощности и соответствующей камеры сгорания, часто называемой "комбустором", если эти аппараты соответствуют практическим требованиям сжигания угольной пыли. Предпочтительно так происходит в горелке 3, изображенной на фиг.2. В нее обычным образом подводится воздух 1 для горения и переносимая несущим воздухом угольная пыль 2. Поток воздуха 1 уравнивается в сборнике 12 и затем превращается в винтовую струю в радиальных направляющих лопатках 13. Из них воздух 1 поступает в расходящуюся муфельную горелку 17, которая затем переходит в водоохлаждаемую часть 18. К ней примыкает сопло 19 для ускорения пламени. В муфельную горелку входит труба 20 для ввода угольной пыли, несущая на своем конце отводной колпак 21.

При помощи топки 3,9 МВт согласно данному изобретению применяются следующие размеры изображенных на фиг. 2 частей:

входной диаметр муфельной горелки

D1=338 мм,

выходной диаметр муфельной горелки D2=700 мм,

выходной диаметр ускоряющего сопла D3=350 мм,

осевая длина логарифмической спирали

L1=197 мм,

длина муфельной горелки L2=1470 мм,

длина сужающейся части сопла L3=850 мм.

Направляющим лопаткам 13 целесообразно придать форму логарифмической спирали с углом наклона относительно окружного направления в пределах 6-12o, предпочтительно 8-10o.

При выборе этих размеров в муфельной горелке создается заданный поток согласно фиг. 2, где изображены только сквозные компоненты. На них накладываются периферийные компоненты таким образом, что по наружной периферии получается угол потока около 45o относительно образующей линии.

При выборе упомянутых размеров достигаются две группы результатов:

а/Устойчивость пламени.

Образуется близкий к стенке сквозной поток от диаметра D1 к диаметру D2. Здесь примерно половина расхода поворачивается радиально к центру и течет обратно вдоль трубы 20, вводящей угольную пыль через поперечное сечение диаметром D1 до зоны направляющих лопаток 13. Здесь этот поток снова возвращается от центра и течет вместе со струей свежего воздуха к сечению диаметром D2. Между сквозным и обратным потоками образуется зона очень интенсивной турбулентности, в которой пламя стабилизируется.

Угольная пыль 2 вводится вместе с предпочтительно постоянным количеством несвежего воздуха и вдувается в обратный поток посредством отводного колпака 21.

Под действием окружающего пламени испаряются летучие компоненты угольной пыли, образуя вместе с воздухом 1 газообразное пламя, которое вместе с остаточной угольной пылью выгорает в струе пламени 22. В данных условиях она достигает скорости около 100 м/с, которая важна для сохранения в чистоте расположенной далее топочной камеры.

б/ Выброс газа.

Указанные выше размеры и эксплуатационные данные приводят к выбросу газов значительно меньше предельных значений для воздуха.

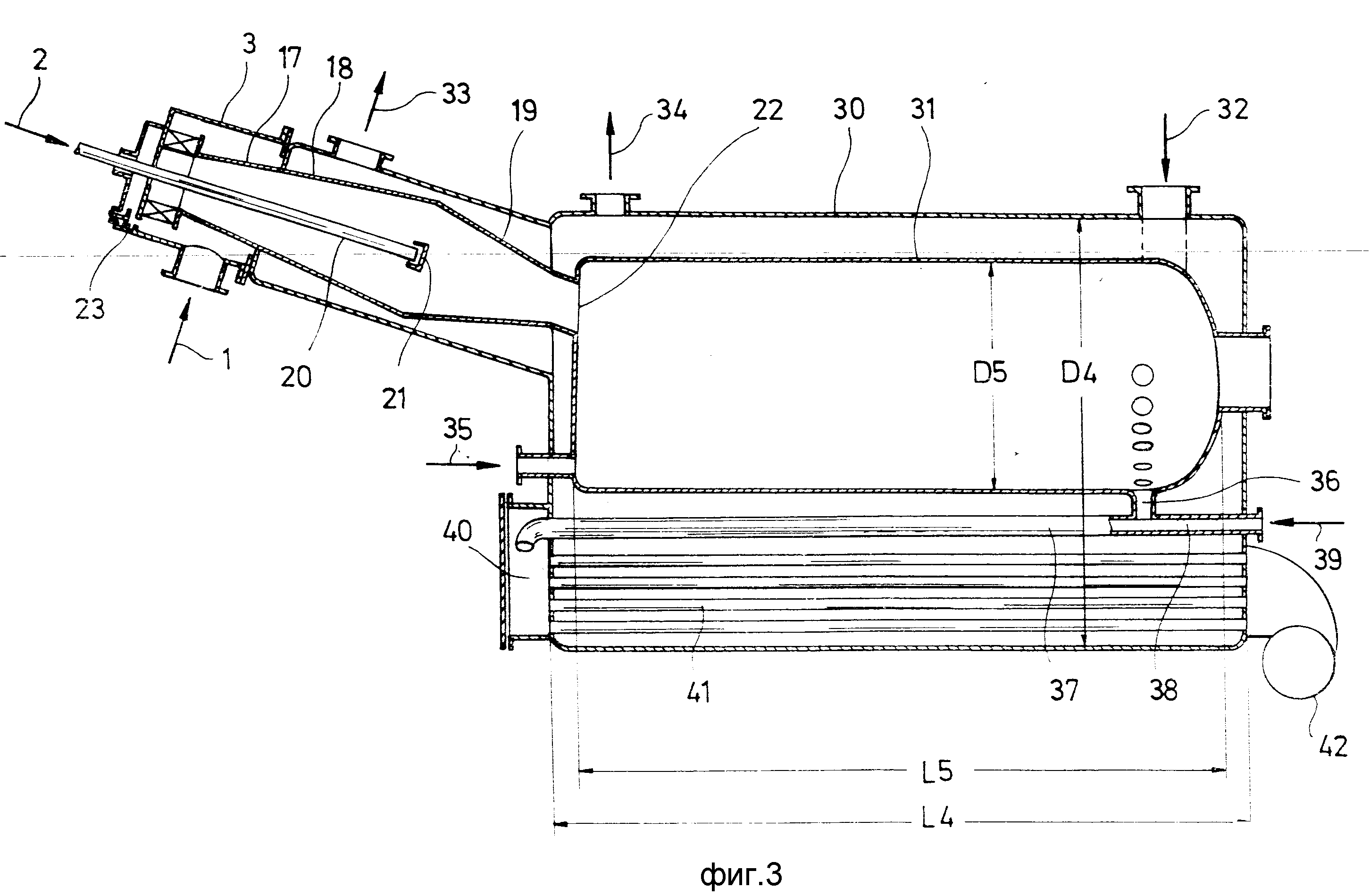

На фиг.2 показан особенно пригодный для рассматриваемого способа котел, который в данном случае выполнен в виде водогрейного котла.

Корпус 30 котла диаметром D4 и длиной L4 содержит жаровую трубу 31 диаметром D5, а также входное отверстие 32 для холодной рециркуляционной воды и по одному выходному отверстию 33 и 34 для нагретой подаваемой воды. Благодаря этому обеспечивается водяное охлаждение изображенной на фиг. 2 муфельной горелки. Последняя размещена в верхней зоне торцевой стороны жаровой трубы 31 и отдувает свою струю пламени наклонно вниз на другой конец жаровой трубы, где в нижней зоне в первом трубном газоходе 37 размещены входные отверстия 36.

Под горелкой расположено по крайней мере одно дутьевое сопло 35, через которое в жаровую трубу можно задуть до 15% расхода воздуха для горения, чтобы подержать сжигание, а также удалить струей зольные осадки. Дутьевые сопла 35 можно сочетать с устройствами для вдувания сжатого воздуха или пара в случае, если загрязнения в угольной пыли приводят к осаждениям в жаровой трубе.

При помощи надлежащих мер удается поддерживать в жаровой трубе постоянную чистоту, что благоприятствует способу согласно изобретению, так как таким образом обеспечивается контролируемый температурный режим. Осаждение золы или шлаков в жаровой трубе затрудняло бы теплопередачу и изменяло температуру.

Так как сжигание угольной пыли продолжается вплоть до первого трубного газохода 37, целесообразно каждую отдельную трубу этого газохода снабдить дутьевыми соплами 38, через которые в трубы газохода 37 можно вдувать дополнительное количество воздуха 39, составляющее до 15% расхода воздуха для сжигания. Кроме того, эта воздушная струя служит для содержания в чистоте входной зоны в первом трубном газоходе 37.

Пи заданной мощности котла около 3,5 МВт в соответствии с мощностью топки 3,9 МВт для рассматриваемого способа целесообразно еще в первом трубном газоходе 37 предусмотреть 25 труб диаметром 88,9 х 5 мм. Этим обеспечивается достаточно большая скорость для того, чтобы и при снижении мощности избежать осаждения золы в трубах первого трубного газохода 37. С другой стороны эта скорость не должна быть столь большой, чтобы в верхнем диапазоне нагрузок котла создавались динамические эффекты от взаимодействия газовых масс в трубах с упругостью газовых объемов в жаровой трубе 31. При чрезмерном уменьшении скорости переноса отходящих газов в трубах первого газохода 37 в них появились бы осадки золы, которые передвигались бы по трубам подобно дюнам и каждый раз при встрече в конце трубы приводили бы к толчкам давления, вследствие чего затруднялась бы точная настройка расхода воздуха для горения.

Благодаря указанному выше выбору размеров труб первого газохода 37 происходит лишь ограниченное охлаждение отходящих газов примерно до 500oC, вследствие чего в этом газоходе все еще протекающие реакции горения имеют достаточно времени и температурных условий для полного завершения. Обусловленные этим свойства золы являются благоприятными для рассматриваемого способа.

В передней отводящей камере 40 охлажденные примерно до 500oC отходящие газы подводятся к трубам 41 второго газохода, где они в зависимости от нагрузки котла и температуры воды в нижней зоне котла охлаждаются до температуры 110-150oC.

Учитывая вышеописанные условия, а именно перенос золы с одной стороны и устранение динамических эффектов с другой стороны, для рассматриваемого способа целесообразно во втором трубном газоходе предусмотреть 288 труб диаметром 30 х 5 мм.

Охлажденные газы, выходящие из труб 51, подводятся к трубе 42. Ее целесообразно расположить поперек оси котла, а отходящие газы подводить в тангенциальном направлении. Благодаря этому на протяжении всей длины трубы 42 нигде не возникают зоны стоячей воды, которые могли бы привести к осаждению золы.

Благодаря этому изображенная на фиг.3 установка с горелкой, жаровой трубой, отдельными газоходами и трубой для отходящих газов становится самоочищающейся, сохраняя во время эксплуатации полную чистоту. Это является большим преимуществом с точки зрения рассматриваемого способа, так как вследствие этого вся зола находится в отходящих газах и обладает стабильными свойствами.

Изображенное на фиг. 3 устройство с той же мощностью и практически с той же эффективностью пригодно и для сжигания других пылеводных топлив типа каменного угля, древесной пыли и т.п. а также для сжигания жидких и газообразных топлив.

Для использования способа, являющегося предметом изобретения, для десульфуризации отходящих газов например, при применении жидких топлив надо известным образом вдувать в муфельную горелку абсорбенты, например известняковую муку, руководствуясь при выборе количества и подготовки известными конкретными техническими правилами.

Заслуживающим внимание свойством изображенного на фиг.3 устройства, в частности муфельной горелки и жаровой трубы, является то, что аэродинамические условия в них в первом приближении не зависят от числа Рейнольдса. Это значит, что при пересчете на другую мощность топки размеры муфеля и жаровой трубы надо умножить на корень из отношения мощностей. При этом следует учитывать, что горелочные системы согласно фиг.2 не имеют какого-либо верхнего предела мощности, напротив, она обусловлена подготовкой и реакционной способностью применяемого топлива. Поэтому по мере увеличения мощности можно известным образом выбирать более высокие скорости пламени, вследствие чего при пересчете на более высокую мощность аппараты становятся меньше, чем это следует из правила умножения на корень из отношения мощностей. Этот подход соответствует уровню техники.

Первый трубный газоход 37 и второй газоход 41 работают в том диапазоне чисел Рейнольдса, в котором снижение температуры в основном является только функцией отношения длины к внутреннему диаметру данной трубы. Если при пересчете на другие мощности желательно достигнуть той же температуры на выходе из котла, пересчитывают известным образом сумму поперечных сечений в соответствии с отношением мощностей, причем сумма отношений длины трубы к внутреннему диаметру остается постоянной. Тем самым размеры и количество труб газохода однозначно определяются по правилам теплотехники. Другие данные по выбору размеров для этого не требуются.

Если изображенное на фиг.3 устройство одновременно должно

удовлетворять и другим предельным значениям воздуха ТА в отношении

NOx и CO, целесообразно придавать диаметру D5 жаровой трубы 31 и ее длине L5 следующие значения:

D5=1400 мм

L5=3850 мм.

Отсюда диаметр котла 30 получается D4=2600 мм, а диаметр котла L4=4100 мм.

Реферат

Использование: сухая десульфуризация отходящих газов при сжигании топлив, содержащих и не содержащих воду, в частности угольной пыли. Сущность изобретения: проводят активацию летучей золы путем очень быстрого нагрева топлива со скоростью более 3000oC/с до температуры более 900oC, которая лежит ниже температуры спекания золы, устанавливающейся во время пребывания в пламени ее частиц, затем отходящие газы охлаждают до температуры, которая выше точки росы отходящих газов максимально на 25oC, если время пребывания частиц золы в пламени 0,8 с, и максимально на 11oC, если время пребывания 0,1 с; при времени пребывания в интервале между 0,1 и 0,8 с температура охлаждения определяется линейной интерполяцией в диапазоне между 11 и 25oC над точкой росы. В другом варианте, когда сжигают топливо, не содержащее золу, к последнему перед сгоранием добавляют частицы активного вещества, например известняковую муку. Устройство для осуществления вариантов способа содержит расходящуюся муфельную горелку с присоединенным сходящимся соплом для ускорения газов, средства для подвода воздуха в форме логарифмической спирали с углом подвода воздуха 6 - 12oC, за горелкой установлена жаровая труба диаметром 1400 мм и длиной 3850 мм или прямоугольная камера с такими же размерами, причем для достижения значения мощности топки 3,9 МВт муфельная горелка имеет следующие размеры: длина 1470 мм, входной диаметр 338 мм, выходной диаметр 700 мм, выходной диаметр сопла 350 мм, осевая длина логарифмической спирали 197 мм, а для других значений изменяются в соответствии с квадратным корнем из отношения другого значения мощности топки к указанному значению, равному 3,9 МВт. 2 с. и 18 з.п. ф-лы, 3 ил.

Формула

Входной диаметр муфельной горелки 338

Выходной диаметр муфельной горелки 700

Выходной диаметр ускоряющего сопла 350

Осевая длина логарифмической спирали 197

Длина муфельной горелки 1470

причем за горелкой установлена жаровая труба диаметром 1400 мм длиной 3850 мм или является прямоугольной топочной камерой той же длины и того же гидравлического диаметра, для других значений мощности топки, кроме 3,9 МВт, указанные линейные размеры, за исключением угла спирали, изменяются в соответствии с квадратным корнем из соотношения другого значения мощности топки к указанному значению мощности топки, равному 3,9 МВт.

Комментарии