Способ обработки серосодержащего газа и используемый для данных целей катализатор гидрирования - RU2556687C2

Код документа: RU2556687C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу обработки серосодержащего газа, в частности топочного газа, восстанавливаемого путем абсорбционной десульфуризации топлива, и к катализатору гидрирования, используемому для данных целей.

Предшествующий уровень техники

В целях повышения качества автомобильного бензина, SINOPEC осуществляет повторную разработку патента на технологию абсорбционной десульфуризации бензина, покупаемого у ConocoPhillips, для производства чистого бензина с низким содержанием серы, имеющего содержание серы ниже 10 ч/млн. SINOPEC создал на первом этапе восемь технологических установок для абсорбционной десульфуризации бензина и построит несколько технологических установок на втором этапе. Переработка регенерированного топочного газа стала важной частью, неотъемлемой при разработке оборудования.

Адсорбент для абсорбционной десульфуризации бензина необходимо восстанавливать путем кальцинирования после насыщения при абсорбции, а восстановленный топочный газ содержит диоксид серы в большем количестве. В оригинальном патенте диоксид серы удаляют абсорбцией щелочным раствором. Однако переработка отработанного щелочного раствора приведет к вторичному загрязнению и одновременно потере источника серы.

В настоящее время не было предоставлено ни одного патента, относящегося к топочному газу, восстановленному абсорбционной десульфуризацией бензина в установке Клауса для гидрирования отходящего газа в блоке обессеривания. Это связано прежде всего с тем, что регенерированный топочный газ включает SO2 в максимальной объемной концентрации 5,4% и O2 в максимальной объемной концентрации 3,0% и имеет температуру только 160°C, в то время как катализатор гидрирования отходящего газа для процесса Клауса в существующем уровне техники требует объемного содержания SO2 менее 0,5%, объемного содержания O2 менее 0,05% и температуры более 280°C. Таким образом, катализатор процесса Клауса гидрирования отходящего газа в существующем уровне техники не может удовлетворить требованиям гидрирования топочного газа, восстановленного абсорбционной десульфуризацией бензина.

Краткое изложение сущности изобретения

Настоящее изобретение решает вышеизложенные технические проблемы путем обеспечения катализатора гидрирования и дезоксидации специально для серосодержащего газа и способа обработки такого серосодержащего газа. Катализатор по настоящему изобретению имеет высокую активность гидрирования диоксида серы и низкую рабочую температуру. Кроме того, способ переработки серосодержащего газа по настоящему изобретению может не только восстановить источник серы, но также позволяет избежать загрязнения окружающей среды.

В одном из вариантов осуществления настоящего изобретения катализатор гидрирования для гидрирования серосодержащего газа по настоящему изобретению характеризуется тем, что содержит от 0,5 до 3 масс. % оксида никеля в качестве активного компонента, от 1 до 4 масс. % оксида кобальта в качестве активного компонента, от 8 до 20 масс. % оксида молибдена или оксида вольфрама в качестве активного компонента, от 1 до 5 масс. % вспомогательного агента дезоксидации, от 10 до 40 масс. % TiO2, а остальное составляет γ-Al2O3, в расчете на массу катализатора.

В другом варианте осуществления изобретения вспомогательным агентом дезоксидации является один или более, выбранный из группы, состоящей из сульфата двухвалентного железа, нитрата трехвалентного железа, сульфата трехвалентного железа, дихлорида палладия, хлорида платины, предпочтительным является сульфат двухвалентного железа.

В другом варианте осуществления изобретения катализатор включает от 1,0 до 1,5 масс. % в качестве активного компонента оксида никеля, от 2,0 до 3,0 масс. % в качестве активного компонента оксида кобальта, от 12 до 15 масс. % в качестве активного компонента оксида молибдена или оксида вольфрама, от 2 до 4 масс. % вспомогательного агента дезоксидации, от 20 до 30 масс. % TiO2, а остальное приходится на γ-Al2O3, в расчете на массу катализатора. В другом варианте осуществления изобретения серосодержащий газ содержит от 0 до 6 об. % диоксида серы и от 0 до 3 об. % кислорода, и имеет температуру предпочтительно от 100 до 200°C.

В другом варианте осуществления изобретения катализатор получают при использовании сухого коллоида соединения титан-алюминий, как основного сырьевого материала, экструзии бруска, сушки, кальцинирования с получением носителя; упомянутый носитель импрегнируют вспомогательным агентом дезоксидации, высушивают, кальцинируют с получением полуфабриката; упомянутый полуфабрикат импрегнируют пропитывающим раствором активного компонента, затем сушат и кальцинируют.

Указанный сухой коллоид соединения титан-алюминий получают путем размещения раствора металюмината натрия, разбавленного до содержания 5-60 г Al2O3/л в емкости для получения коллоидной системы, регулирования температуры коллоидообразования на уровне 0-30°C, введения CO2, имеющего объемную концентрацию 3-40%, для нейтрализации, закачки метатитановой кислоты, медленного добавления суспензии метатитановой кислоты в течение определенного времени, которое устанавливается равным 10-20 мин, когда начинается загрузка CO2, таким образом, чтобы достичь массового содержания оксида титана 30-60% в сухом коллоиде, контроля значения pH клеевого раствора на уроне 10-12, остановки процесса образования коллоидной системы, фильтрации, промывания, сушки и измельчения до 180 меш с получением сухого коллоида соединения титан-алюминий.

Сухой коллоид соединения титан-алюминий имеет объем пор более 0,6 мл/г, удельную поверхность более 250 м2/г, массовую долю натрия менее 0,1%, и массовое содержание менее 0,2%. Предпочтительно, сухой коллоид соединения титан-алюминий имеет объем пор от 0,60 до 0,90 мл/г, удельную поверхность от 270 до 380 м2/г, массовое содержание натрия менее 0,1% и массовое содержание

Активный компонент является трехкомпонентным, состоящим из одного элемента, выбранного из группы VIB элементов, и двух элементов, выбранных из металлов группы VIII элементов.

Катализатор обладает такими преимуществами, как высокая активность гидролиза COS и CS2 и активность гидрирования SO2 при более низкой температуре реакции, удаление кислорода из серосодержащего газа при добавлении вспомогательного агента дезоксидации, использование в качестве трехкомпонентного активного компонента металлов из групп VIB и VIII элементов для увеличения активности гидрирования SO2.

В другом варианте осуществления изобретения катализатор по настоящему изобретению получают следующим способом:

перемешивают и смешивают сухой коллоид соединения титан-алюминий, имеющий объем пор более 0,6 мл/г, удельную поверхность более 250 м2/г, содержание натрия менее 0,1% (м/м) и содержание

носитель импрегнируют вспомогательным агентом дезоксидации, сушат, кальцинируют и получают полуфабрикат;

полуфабрикат импрегнируют пропитывающим раствором активного компонента, дополнительно сушат, кальцинируют и получают низкотемпературный, устойчивый к кислороду катализатор гидрирования, обладающий высокой активностью к серосодержащему газу.

Вспенивающий агент выбирают из группы, состоящей из поливинилового спирта, полиакриламидов, порошка сесбании, лимонной кислоты, крахмала и т.п., предпочтительным является порошок сесбании.

Связующий агент выбирают из группы, состоящей из воды, уксусной кислоты, лимонной кислоты, щавелевой кислоты и азотной кислоты, предпочтительной является лимонная кислота.

Носитель кальцинируют при температуре от 500 до 600°C, предпочтительно 550°C.

Носитель предпочтительно имеет внешний вид типа трилистника или внешний вид типа четырехлистника.

Носитель имеет объем пор более 0,4 мл/г, предпочтительно более 0,45 мл/г, удельную поверхность более 280 м2/г, предпочтительно более 300 м2/г.

Вспомогательным агентом дезоксидации является один или более, выбранный из группы, состоящей из сульфата двухвалентного железа, нитрата трехвалентного железа, сульфата трехвалентного железа, хлорида палладия, хлорида платины, предпочтительным является сульфат двухвалентного железа.

Полуфабрикат кальцинируют при температуре от 350 до 450°C, предпочтительно 400°C.

Активным компонентом является тройной компонент, выбранный из элементов группы VIB и/или элементов группы VIII металлов, а количество оксидов металлов группы VIB составляет от 8 до 20% (м/м), предпочтительно от 12% до 15% (м/м), а количество оксидов металлов группы VIII составляет от 1,5 до 7% (м/м), предпочтительно от 2,5% до 3,5% (м/м) в расчете на массу катализатора. Вспомогательный агент дезоксидации содержится в количестве от 1 до 5%.

Металлом группы VIB элементов является молибден или вольфрам, предпочтительно молибден, и предшественником является оксид молибдена; элементом группы VIII металлов является кобальт и никель, и предшественником является карбонат никеля и основной карбонат кобальта. Так как никакой нитрат металла не используют при получении, то в ходе процесса кальцинирования NOx не образуется, так что данный способ получения является чистым и безвредным для окружающей среды.

Катализатор кальцинируют при температуре от 200 до 500°C, предпочтительно 400°C.

Способ получения по настоящему изобретению более конкретно можно сформулировать следующим образом.

1. Получение носителя

Сухой коллоид соединения алюминий-титан, имеющий объем пор более 0,6 мл/г, удельную поверхность более 250 м2/г, содержание натрия менее 0,1% и содержание

Процесс абсорбции N2 используют для определения удельной поверхности и объема пор полученного носителя.

2. Получение полуфабриката

Стабилизатор (лимонную кислоту, уксусную кислоту, соляную кислоту или сернистую кислоту) добавляют в деионизованную воду, растворяют при взбалтывании и перемешивании. Добавляют вспомогательный агент дезоксидации в необходимом количестве с получением стабильного импрегнирующего раствора. Количество стабилизатора составляет от 1/10 до 1/5 от общей массы вспомогательного агента дезоксидации. Взбалтывание продолжают до полного растворения с получением стабильного раствора. Носитель импрегнируют названным стабильным импрегнирующим раствором, содержащим вспомогательный агент дезоксидации, в течение промежутка времени от 10 мин до 2 ч, предпочтительно от 0,5 до 1 ч, сушат в термостате при 110-150°C в течение 2-6 ч, кальцинируют при 200-500°C в течение 2-5 ч с получением полуфабриката катализатора по настоящему изобретению. Катализатор по настоящему изобретению включает от 1 до 5 масс. %., предпочтительно от 2 до 4 масс. % FeSO4.

3. Получение катализатора

В качестве активного компонента добавляют комплексообразующий агент (лимонную кислоту или фосфорную кислоту) в деионизированную воду и нагревают до температуры более 70°C. Соль кобальта, соль молибдена и соль никеля в необходимом количестве добавляют при непрерывном перемешивании, с получением стабильного раствора. Комплексообразующий агент используют в количестве от 1/5 до 1/2, предпочтительно 1/3 от общей массы активного компонента соли металла. Перемешивание осуществляют до полного растворения и получения раствора активного компонента для ко-импрегнирования.

Полуфабрикат импрегнируют названным раствором активного компонента для ко-импрегнирования в течение промежутка времени от 10 мин до 3 ч, предпочтительно от 0,5 до 1 ч, высушивают в термостате при 110-150°C в течение 2-6 ч, кальцинируют при 200-500°C в течение 2-5 ч с получением катализатора по настоящему изобретению. Катализатор по настоящему изобретению включает от 0,5 до 3 масс. %, предпочтительно от 1,0 до 1,5 масс. % оксида никеля, от 1 до 4 масс. %, предпочтительно от 2,0 до 3,0 масс. % оксида кобальта, от 8 до 20 масс. %, предпочтительно от 12 до 15 масс. % оксида молибдена, от 1 до 5 масс. %, предпочтительно от 2 до 4 масс. % FeSO4, от 10 до 40 масс. %, предпочтительно от 20 до 30 масс. % TiO2, а остальное составляет γ-Al2O3, в расчете на массу катализатора.

Способ обработки серосодержащего газа с использованием катализатора гидрирования, полученного по настоящему изобретению, включает введение серосодержащего газа в блок гидрирования отходящего газа устройства для извлечения серы, обработку в присутствии катализатора гидрирования по настоящему изобретению, абсорбцию гидрированного отходящего газа растворителем, а затем регенерацию (так же, как в исходном процессе), регенерированный сероводород направляют на рецикл в блок Клауса с извлечением серы, а очищенный отходящий газ сжигают в печи с достижением стандартов и выбрасывают в атмосферу.

Где (1) катализатор гидрирования по настоящему изобретению подвергают предварительной технологической обработке традиционным отходящим газом процесса Клауса в условиях температуры от 220 до 280°C, при часовой объемной скорости от 400 до 1500 ч-1, от 3 до 8 об. % водорода в исходном газе; предварительная обработка заканчивается, когда содержание H2S на выходе из реактора превысит или станет равным содержанию на входе в реактор; и

(2) после предварительной обработки температуру на входе в реактор гидрирования доводят до величины от 220 до 280°C, при которой вводят серосодержащий топливный газ.

Серосодержащим газом по настоящему изобретению является газ, образующийся в процессе нефтепереработки и химической переработки угля, и содержащий одно или несколько соединений серы, выбранных из диоксида серы, меркаптана, простого тиоэфира, CS2 и COS, включая топочный газ, регенерированный при абсорбционной десульфуризации бензина, топочный газ, регенерированный при десульфуризации сжиженного газа, топочный газ, регенерированный при каталитическом крекинге, отходящий газ процесса Клауса, котельный газ, предпочтительно один или более серосодержащий газ, выбранный из топочного газа, регенерированного при абсорбционной десульфуризации бензина, топочного газа, регенерированного при десульфуризации сжиженного газа и отходящего газа процесса Клауса.

Названный серосодержащий газ включает от 0 до 6 об. % диоксида серы и от 0 до 3 об. % кислорода и имеет температуру предпочтительно от 100 до 200°C.

Преимущества настоящего изобретения

Способ и катализатор по настоящему изобретения могут быть использованы для гидрирования серосодержащего газа при температуре на входе от 220-280°C, где названный серосодержащий газ может быть переработан прямым введением в блок переработки отходящего газа установки обессеривания без необходимости добавления любого другого оборудования. До сих пор это является наиболее желательным путем переработки серосодержащего газа, и данный способ позволяет не только восстановить источник серы, но также позволяет избежать загрязнения окружающей среды. Катализатор гидрирования по настоящему изобретению обладает активностью, которая на 30% выше, чем активность катализатора гидрирования отходящего газа традиционного процесса Клауса, рабочая температура которого более чем на 60°C ниже, характеризуется заметным сокращением энергозатрат и эффектом снижения потребления и более высокими технико-экономическими показателями и преимуществами по защите окружающей среды.

Описание чертежей

На фиг. 1 представлена технологическая схема процесса по настоящему изобретению.

На фиг. 2 представлена схема лабораторного микрореактора объемом 10 мл для оценки серы по настоящему изобретению.

На Фиг. 1. 1 - серосодержащий газ; 2 - водородосодержащий отходящий газ процесса Клауса; 3 - реактор гидрирования; 4 - башенный охладитель; 5 - абсорбционная колонна; 6 регенерационная колонна; 7 - сероводород, возвращенный в блок получения серы; 8 - печь для сжигания; 9 - трубка для удаления дыма в чистом отходящем газе.

На Фиг. 2, BV1-BV22 - шаровые клапаны; 3BV1-3BV2 - трехходовые шаровые клапаны; CV1-CV6 - одноходовые клапаны; EPC - электронный регулятор давления; F1-F8 - фильтры; GC - газовый хроматограф; MFC 1-MFC 6 - регулятор массового расхода; NV1-NV8 запорный клапан; P - насос-дозатор; PIB - устройство для измерения стандартного давления, PI01-PI013 - устройство для измерения давления; PRV1-PRV6 - клапаны для снижения давления; RHC - низкотемпературная ванна; TIC01 - контроль температуры; TI01 - дисплей температуры реакции; V1 - резервуар для сырья; V2 - барботер; V3 - слив; V4 - аппарат очищения щелочью. Варианты осуществления настоящего изобретения

Пример 1: Получение сухого коллоида соединения титан-алюминий

Раствор металюмината натрия, содержащий 40 г Al2O3/л помещали в емкость для получения коллоида, и температуру образования коллоида поддерживали на уровне 20°C. CO2, имеющий объемную концентрацию 35%, подавали для нейтрализации, и закачивали метатитановую кислоту. Когда начинали загружать CO2, суспензию метатитановой кислоты медленно добавляли в течение определенного периода времени, который удерживали на уровне 10-20 минут, таким образом, чтобы достичь массового содержания диоксида титана 50% в сухом коллоиде, и поддерживали значение pH клеевого раствора на уровне 10-12. После остановки коллоидизации получали сухой коллоид 1 соединения титан-алюминий фильтрацией, промывкой, высушиванием и измельчением до 180 меш. Таким же образом получали сухой коллоид 2 соединения титан-алюминий, имеющий содержание диоксида титана 40%, сухой коллоид 3 соединения титан-алюминий, имеющий содержание диоксида титана 30%, сухой коллоид 4 соединения титан-алюминий, имеющий содержание диоксида титана 20%, сухой коллоид 5 соединения титан-алюминий, имеющий содержание диоксида титана 10% и сухой коллоид 6 соединения титан-алюминий, имеющий содержание диоксида титана 0%. Физико-химические свойства сухих коллоидов, имеющих разное содержание диоксида титана, представлены в таблице 1.

Пример 2: Получение носителя на основе сухого коллоида соединения титан-алюминий

100 г сухих коллоидов соединений титан-алюминий с различным содержанием TiO2 соответственно взвешивали и загружали в смеситель. Также загружали 5 г порошка сесбании и гомогенно смешивали. 4 г азотной кислоты (65% м/м) растворяли в 80 мл деионизированной воды с получением раствора азотной кислоты. Раствор азотной кислоты вводили в смеситель. Смесь перемешивали до образования комков, формовали экструзией на брусочном экструдере Ф3mm через пластину с отверстиями в форме трилистника или четырехлистника, высушивали при 110°C в течение 4 часов, кальцинировали при 550°C в течение 4 ч с получением серии носителей TiO2-Al2O3. Их свойства приведены в таблице 2.

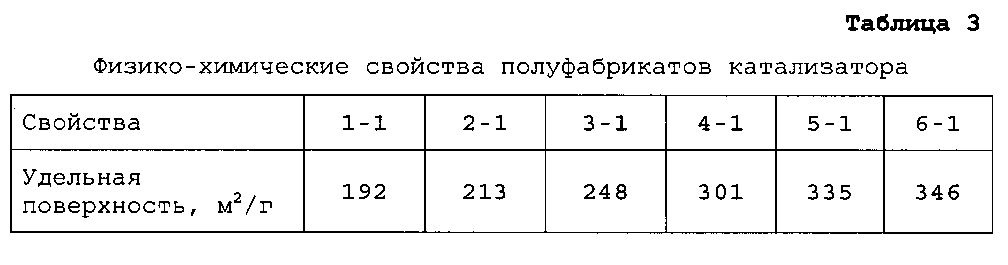

Пример 3: Получение полуфабриката катализатора

70 г деионизированной воды и 3 г лимонной кислоты вводили в реакционную колбу, смешивали и взбалтывали. Затем туда же загружали 50 г сульфата двухвалентного железа, растворяли при перемешивании до состояния прозрачного раствора с получением стабильного импрегнирующего раствора. 10 г носителей №1-6 из таблицы 1 соответственно импрегнировали в течение 1 часа при сохранении такого же содержания сульфата двухвалентного железа, высушивали в термостате при 110°C в течение 4 ч, кальцинировали при 400°C в течение 4 ч и получали полуфабрикаты 1-1, 2-1, 3-1 4-1, 5-1 и 6-1. Их свойства приведены в таблице 3.

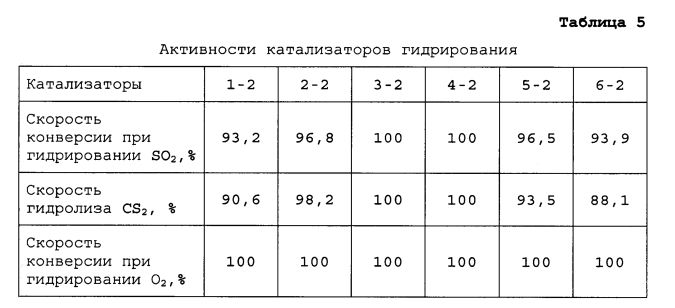

Пример 4; Получение серии катализаторов 1-2, 2-2, 3-2, 4-2, 5-2 и 6-2

100 г деионизированной воды и 18 г фосфорной кислоты

загружали в реакционную емкость и нагревали. Затем в ней растворяли 54 г молибдата аммония и 11 г основного карбоната кобальта при перемешивании до состояния прозрачного раствора. Добавляли 9 г карбоната никеля, растворяли при перемешивании до состояния прозрачного раствора с получением пурпурного прозрачного импрегнирующего раствора кобальта, молибдена и никеля. В соответствии с абсорбцией воды полуфабрикатами катализаторов из таблицы 2, 10 г полуфабрикатов 1-1, 2-1, 3-1, 4-1, 5-1 и 6-1 соответственно импрегнировали в течение 1 ч, высушивали в термостате при 110°C в течение 4 ч, кальцинировали при 400°C в течение 4 ч с получением серий катализаторов 1-2, 2-2, 3-2, 4-2, 5-2 и 6-2. Их свойства приведены в таблице 4.

Пример 5: Оценка активности катализатора

Оценку активности катализаторов проводили в 10 мл микрореакторе. Реактор изготавливали из трубки из нержавеющей стали, имеющей внутренний диаметр 20 мм, помещали в термостат с электрическим нагревом, аналогичным печи с эквивалентным нагревом. Количество загружаемого катализатора составляло 10 мл при размере частиц 20-40 меш. Кварцевый песок, имеющий такой же размер частиц, загружали сверху катализатора, смешивали и предварительно нагревали. Использовали газовый хроматограф SHIMUZU GC-2014 для анализа в реальном времени содержания H2S, SO2 и CS2 в газе на входе и выходе из реактора; для анализа сульфида использовали хроматографическую колонку, в которую загружали носитель GDX-301, где температура колонки составляла 120°C; использовали детектор теплопроводности; в качестве газа-Носителя использовали водород; скорость потока после колонки составляла 28 мл/мин.

Технологический процесс лабораторного микрореакторного устройства для оценки показан на фиг. 2.

Моделировали газовую композицию отходящего газа процесса Клаус и отходящего газа, регенерированного абсорбционной десульфуризацией бензина, и контролировали регулированием скоростей потоков N2, воздуха, CO2, H2S, SO2, CS2, O2, H2 и водяного пара, предварительно нагревали до определенной температуры (200-260°C), а затем загружали в реактор с неподвижным слоем, заполненный катализаторами и фильтрами. После гидрирования газа и абсорбции серосодержащих соединений щелочным раствором (10% гидроксидом натрия) очищенный отходящий газ выпускали в воздух. Проводили анализ состава группы сырьевого газа и отходящего газа в час, а результаты использовали в качестве основы для расчета активностей катализаторов.

После того, как испытательное оборудование прошло тест на герметичность, катализатор предварительно обрабатывали традиционным процессом сушки при нормальном давлении и объемной часовой скорости 1250 ч-1, где газом для сульфуризации был водород плюс 2 (v)% сульфида водорода.

Стадии сульфуризации: нагрев газообразного азота до 200°C со скоростью 50°C/ч регулированием скорости потока газообразного азота в соответствии с объемной скоростью, переключение на газ сульфуризации и регулирование скорости газа, продолжение нагрева до 240°C, поддерживание температуры в течение 3 ч, завершение сульфуризации после достижения равновесия между сульфидом водорода на выходе и входе реактора, затем переключение на реакционный газ, включающий 1,2 об. % SO2, 10 об. % H2, 0,4 об. % O2, 0,5 об. % CS2, 30 об. % H2O, и остальное составляет газообразный водород. Гидрирующую активность катализаторов относительно SO2 оценивали с использованием 3H2+SO2→H2S+2H2O в качестве реакции-индикатора; активность катализатора к гидролизу органической серы оценивали с использованием CS2+H2O→CO2+H2S в качестве реакции-индикатора; активность катализаторов относительно удаления O2 оценивали при использовании реакции-индикатора 2H2+O2→2H2O. Объемная скорость потока газа составляла 1250 ч-1, а температура реакции составляла 240°C. Активность катализаторов к гидрированию рассчитывали в соответствии со следующей формулой:

где M0 и M1 соответственно представляют объемные концентрации SO2, O2 или CS2 на входах и выходах из реактора.

Значения активностей катализаторов из таблицы 4 относительно гидрирования SO2 и гидролиза CS2 приведены в таблице 5.

Пример 6: Получение серии катализаторов, имеющих разное содержание металла

Носитель №3, полученный в соответствии с примером 2, использовали для получения полуфабриката в соответствии с примером 3, а затем дополнительно получали катализаторы 3-2, 3-3, 3-4, 3-5 и 3-6, имеющие различное содержание металла в соответствии с примером 4. Их физико-химические свойства приведены в таблице 6.

В соответствии с методом оценки активности катализаторов из примера 5 производили оценку активностей для 5 катализаторов из таблицы 6, а активности по гидрированию SO2 и гидролизу CS2 приведены в таблице 7.

Пример 7: Сравнительный пример

В соответствии со способом получения катализатора по примеру 4, носитель №3, полученный в соответствии с примером 2, получали без стадии получения из полуфабриката по примеру 3 в катализаторы 3-7 гидрирования, не содержащие вспомогательного агента дезоксидации. Сравнение физико-химических свойств катализатора и катализатора по настоящему изобретению приведено в таблице 8.

В соответствии со способом оценки активности катализаторов из примера 5, сравнение активностей гидрирования катализатора 3-7 и катализаторов по настоящему изобретению приведено в таблице 9.

Таблица 9 показывает, что добавление вспомогательного агента дезоксидации значительно увеличивает активность катализатора дезоксидации по настоящему изобретению, а также увеличивает активность к низкотемпературному гидрированию SO2 и активность катализатора к гидролизу органической серы, что показывает, что вспомогательный агент дезоксидации и активные компоненты обладают более сильным синергетическим действием.

Пример 8: Сравнение физико-химических свойств традиционного катализатора гидрирования отходящего газа процесса Клауса и катализатора по настоящему изобретению

Сравнение физико-химических свойств традиционного катализатора гидрирования отходящего газа процесса Клауса и катализатора по настоящему изобретению представлено в таблице 10.

В соответствии со способом оценки активности катализаторов из примера 5, сравнительные данные по активности традиционного катализатора гидрирования отходящего газа процесса Клауса и активности катализатора по настоящему изобретению приведены в таблице 11.

Таблица 11 показывает, что катализатор по настоящему изобретению имеет лучшую низкотемпературную активность при гидрировании SO2, активность при гидролизе органической серы и активность при дезоксидации, в то время как традиционный катализатор гидрирования отходящего газа процесса Клауса не может удовлетворить требованиям к гидрированию SO2, гидролизу органической серы и дезоксидации, пока не будет достигнута более высокая температура реакции. Более того, когда серосодержащий газ имеет более высокое содержание SO2, традиционный катализатор

гидрирования отходящего газа процесса Клауса можно легко сульфурировать, так что SO2 проникает внутрь каталитического слоя.

Пример 9: Испытания промышленной применимости катализаторов Катализатор 3-2 по настоящему изобретению получали и загружали в реактор гидрирования отходящего газа промышленной установки для обессеривания. Схема процесса для обработки регенерированного топочного газа приведена на фиг. 1.

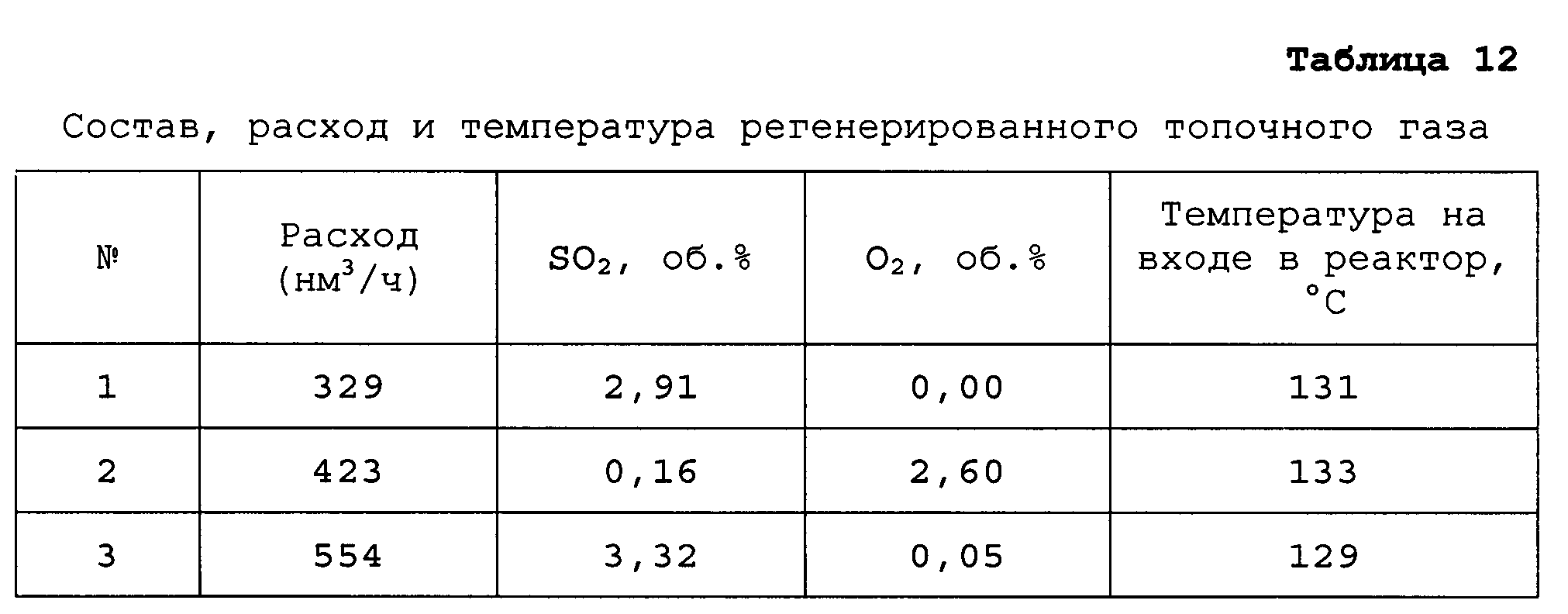

Катализатор 3-2 предварительно обрабатывали традиционным отходящим газом процесса Клауса при температуре 220-280°C, объемной часовой скорости 400-1500 ч-1, где количество водорода составляло 3-8 об. % сырьевого газа. Когда содержание H2S на выходе из реактора превышало или было равным содержанию на входе, сульфуризацию останавливали. После сульфуризации температуру на входе в реактор гидрирования доводили до 220-280°C. Во время введения отходящего газа процесса Клауса также вводили топочный газ, регенерированный абсорбционной десульфуризацией бензина. Состав, расход и температура топочного газа, регенерированного абсорбционной десульфуризацией бензина, приведены в таблице 12.

В соответствии с данными из таблицы 12 можно увидеть, что расход топочного газа, регенерированного абсорбционной десульфуризацией бензина, обладает значительной флуктуацией; содержание SO2 в топочном газе, регенерированном абсорбционной десульфуризацией бензина, обладает значительной флуктуацией с максимумом 3,32% и минимумом 0,09%; содержание кислорода в топочном газе, регенерированном абсорбционной десульфуризацией бензина, обладает значительной флуктуацией с максимумом 3,42% и минимумом 0,00%; топочной газ, регенерированный абсорбционной десульфуризацией бензина, входящий в реактор, имеет более низкую температуру, причем температура составляет всего 12 6-133°C в летнее время и будет значительно ниже зимой.

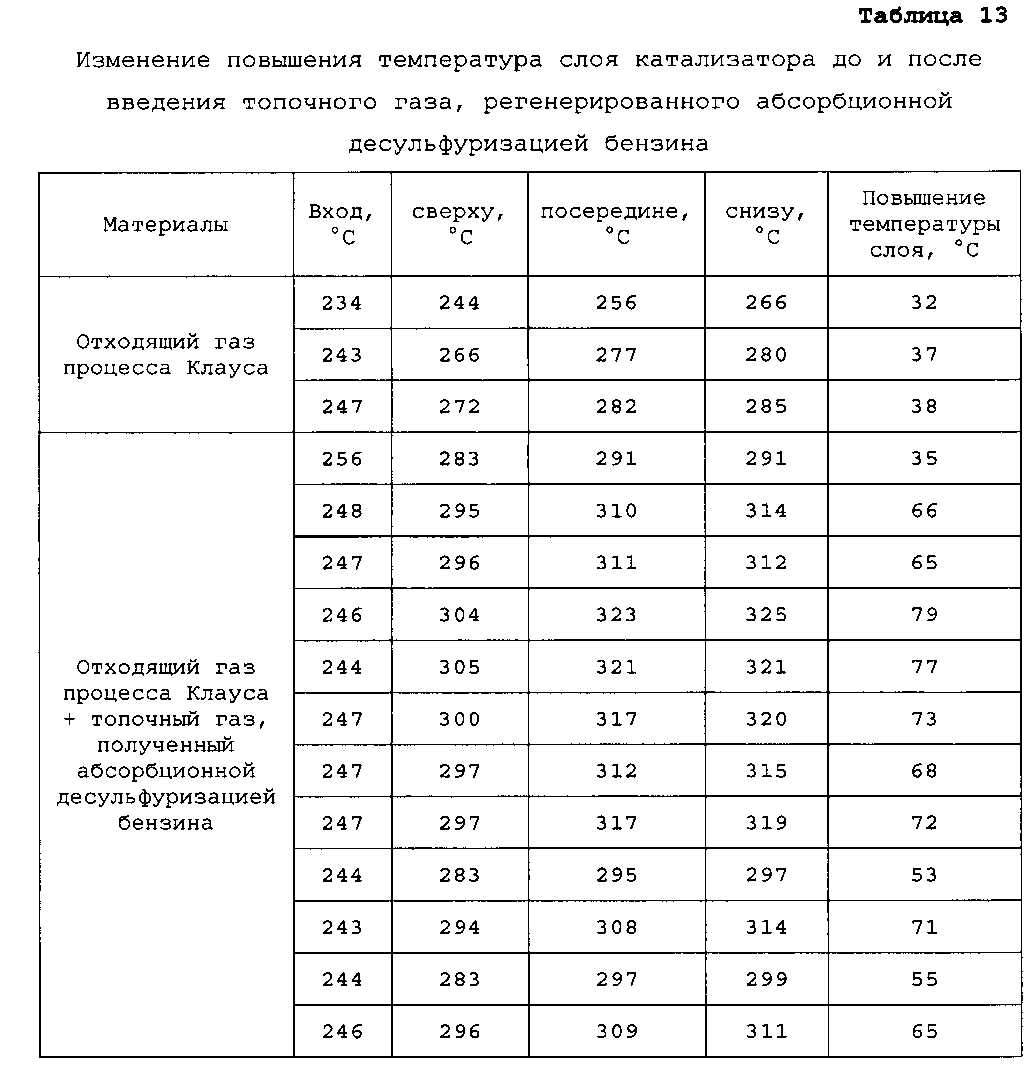

Пример 10: Влияние повышения температуры на слой катализатора до и после введения топочного газа, регенерированного абсорбционной десульфуризацией бензина

Нормальное повышение температуры слоя для гидрирования отходящего газа процесса Клауса составляло 30-40°C. После введения топочного газа, регенерированного абсорбционной десульфуризацией бензина, расход отходящего газа процесса Клауса составлял 2000-3000 Нм3/ч; расход топочного газа, регенерированного абсорбционной десульфуризацией бензина, составлял приблизительно 300-1000 Нм3/ч, причем расход топочного газа, регенерированного абсорбционной десульфуризацией бензина, составлял 30% от нормального расхода отходящего газа процесса Клауса. Влияние на слой катализатора до и после введения регенерированного топочного газа представлено в таблице 13.

В соответствии с результатами, представленными в таблице 13, можно видеть, что нормальное повышение температуры слоя при гидрировании отходящего газа процесса Клауса составляло 30-40°C, и возрастало до 50-80°C после введения топочного газа, регенерированного абсорбционной десульфуризацией бензина. Так как катализатор по настоящему изобретению имеет лучшую низкотемпературную активность гидрирования, температуру на входе в реактор гидрирования регулировали на уровне 240-250°C, а максимум температуры слоя может составлять 325°C, тогда как нормальная температура применения катализатора по настоящему изобретению составляет 220-360°C. Из-за нестабильного расхода и состава топочного газа, регенерированного абсорбционной десульфуризацией бензина, повышение температуры каталитического слоя может варьироваться, но без превышения допустимой температуры или значительной флуктуации слоя, что показывает, что катализатор по настоящему изобретению может удовлетворять требованиям по флуктуации расхода и состава топочного газа, регенерированного абсорбционной десульфуризацией бензина.

Пример 11. Состав газа на выходе из реактора гидрирования после введения топочного газа, регенерированного абсорбционной десульфуризацией бензина

Состав газа на выходе из реактора гидрирования после введения топочного газа, регенерированного абсорбционной десульфуризацией бензина, представлен в таблице 14.

В соответствии с данными из таблицы 14, можно видеть, что присутствие SO2 или O2 не зафиксировано в гидрированном отходящем газе, что показывает, что катализатор по настоящему изобретению имеет лучший эффект гидрирования. При условиях, где SO2присутствует в большем количестве в обрабатываемом газе, а также присутствует кислород, катализатор по настоящему изобретению может удовлетворять требованиям по флуктуации расхода и состава топочного газа, регенерированного абсорбционной десульфуризацией бензина.

Реферат

Изобретение относится к способу обработки серосодержащего газа и к катализатору гидрирования, используемому для этого. Описан катализатор гидрирования, который включает в качестве активного компонента оксид никеля, оксид кобальта, а также оксид молибдена или оксид вольфрама. В качестве вспомогательного агента дезоксидации добавляют один или несколько соединений из сульфата двухвалентного железа, нитрата трехвалентного железа и сульфата трехвалентного железа. TiOи γ-AlOдобавляют в виде сухого коллоида соединения титан-алюминий. Также описан способ обработки серосодержащего газа катализатором гидрирования. Технический результат - катализатор имеет высокую активность гидрирования диоксида серы и низкую рабочую температуру. 2 н. и 10 з.п. ф-лы, 2 ил., 14 табл., 11 пр.

Формула

(1) катализатор гидрирования предварительно обрабатывают отходящим газом процесса Клауса в условиях температуры от 220 до 280°C, объемной скорости потока от 400 до 1500 ч-1, от 3 до 8 об. % водорода в сырьевом газе, обработку заканчивают, когда содержание H2S на выходе из реактора превышает или становится равным содержанию на входе в реактор; и

(2) после обработки задают температуру на входе в реактор гидрирования от 220 до 280°C, при которой вводят серосодержащий газ.

Комментарии