Способ очистки газов, полученных из установки газификации - RU2417825C2

Код документа: RU2417825C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к области очистки газов, а точнее, к способу очистки газов, полученных с установки газификации.

Предшествующий уровень техники

Возрастающее потребление ископаемого топлива, в частности природного

Уголь является основным источником энергии для выработки электроэнергии, и с помощью газификации из угля можно получить электричество с высоким коэффициентом полезного действия (КПД). Уголь также можно использовать в качестве сырья для некоторых химических производств, таких как производство метанола, диметилового эфира и синтез аммиака, или для выработки электроэнергии с помощью топливных элементов. Уголь содержит много вредных примесей, например серы и галогенов, и эти примеси необходимо удалить для соответствия требованиям охраны окружающей среды или уровням, необходимым для последующей газификации. Поэтому во всем мире изучены и развиты способы очистки каменноугольного газа с обеспечением очень низких выбросов вредных газов, таких как диоксид серы и другие газы, например оксиды азота.

В публикации Topical Report Number 19, Tampa Electric Integrated Gasification Combined-Cycle Project - An Update (July 2000), published by The Office of Fossil Energy, the U.S. Department of Energy, находящейся в Интернете по следующему адресу: http://www.fe.doe.gov/programs/powersystems/cleancoal/publications/, описан способ газификации угля, применяющийся при подаче топлива в газотурбинный генератор, который обладает выхлопной трубой, встроенной в теплоутилизационный парогенератор и паротурбогенератор для выработки электроэнергии. Уголь частично окисляется в газификаторе с помощью кислорода чистотой 95% с получением неочищенного синтез-газа, который затем охлаждают и промывают водой для удаления измельченных твердых частиц с последующей промывкой водой для превращения карбонилсульфида (COS) в сероводород (H2S). После дополнительного охлаждения неочищенный синтез-газ направляется на установку обычного удаления высокосернистого газа, на которой H2S поглощается путем промывки аминным растворителем. H2S удаляется из амина путем отгонки водяным паром и направляется на установку по производству серной кислоты.

В публикации Technical Progress Report Gasification Test Run GCT2, DOE Cooperative Agreement Number DE-FC21-90MC25140 (April 10-27 2000), находящейся в Интернете по следующему адресу: http://psdf.southernco.com/tech_progress_reports.html, описан способ очистки каменноугольного газа, в котором реактор с псевдоожиженным слоем, работающий в режиме камеры сгорания или газификатора, загружают частицами угля и сорбентом, таким как известняковый или доломитовый сорбент. Сорбент захватывает всю содержащуюся серу и превращает ее в сульфид кальция (CaS). Поток газа, выходящий из газификатора, пропускают через барьерный фильтр для отфильтровывания пыли из реактора. Затем поток газа направляют в термоокислительную установку для окисления всех восстановленных соединений серы (H2S, COS, CS2) и восстановленных соединений азота (NН3, HCN). Образовавшиеся при газификации твердые вещества обрабатываются в сульфаторе для окисления CaS в сульфат кальция (CaSO4), пригодный для коммерческого использования или удаления. Альтернативно, образовавшиеся при газификации твердые вещества можно сжечь для регенерации теплоты сгорания содержащегося остаточного углерода.

В патенте США №5169612, который включен в настоящее изобретение путем ссылки, раскрыт способ, при котором сульфиды удаляются из газовых потоков путем контактирования потока газа с твердым абсорбентом, содержащим оксиды олова и стабилизирующий компонент, с последующей регенерацией абсорбента путем его контактирования с паром. Твердый абсорбент содержит активный абсорбирующий компонент, состоящий из олова, оксидов олова или их смеси, и носитель, которым может являться огнеупорный материал, такой как глины, силикаты, оксид алюминия и диоксид титана. Дополнительно может содержаться стабилизирующий компонент. При этом исключается образование сульфатов в качестве побочных продуктов.

В патенте США №4769045 раскрыт способ, в котором серосодержащий газ из газификатора для десульфуризации пропускают через внешний слой регенерируемого твердого абсорбента, предпочтительно - феррита цинка. Абсорбент регенерируют путем пропускания смеси пара с воздухом или кислородом через слой для превращения абсорбированного сероводорода в диоксид серы. Полученную смесь газообразного диоксида серы с паром направляют в газификатор для проводимого с помощью соединения кальция превращения в стабильную форму серы, такую как сульфат кальция.

Вследствие низкого давления полученного потока образовавшегося диоксида серы с паром до направления в газификатор необходимо дополнительное повышение давления, поскольку газификатор работает при более высоком давлении.

В заявке на патент WO 96/30465 раскрыт способ, аналогичный раскрытому в патенте США №4769045. Диоксид серы образуется при регенерации сорбента. Регенерационный отходящий газ направляют в эжектор для повышения его давления по меньшей мере до значения, равного давлению в газификаторе. В эжекторе в качестве движущего газа используют воздух.

В патенте США №6428685 раскрыт способ удаления серы из потока крекинг-бензина или дизельного топлива. Способ включает контактирование потока с композицией сорбента, включающей оксид цинка, диоксид кремния, металл-промотор, оксид алюминия и соединение кальция. Сорбент регенерируют путем десульфурирования сорбента с помощью кислородсодержащего газа, такого как воздух, с последующим восстановлением содержащегося в сорбенте металла-промотора до металла с помощью восстановительного реагента.

Способ очистки горячего газа раскрыт в публикации P.E.Højlund Nielsen et al. in Hot Gas Cleaning of Coal Gases by Sequential Absorption, Proceedings of the Twelfth Annual International Pittsburgh Coal Conference (September 11-15, 1995), стр.1074-1079, которая включена в настоящее изобретение путем ссылки. Описан способ глубокого десульфурирования каменноугольных газов с использованием "сэндвичевого" абсорбента, состоящего из двух разных абсорбентов на основе диоксида олова (SnO2) и оксида цинка (ZnO) соответственно. Диоксид олова используется для глубокого десульфурирования, а оксид цинка используется в режиме доочистки. Это позволяет использовать в качестве регенерирующего реагента пар с небольшой добавкой кислорода. Регенерационный газ содержит сероводород, что позволяет извлекать серу в виде элементарной серы, например, с помощью установки Клауса или путем превращения H2S в концентрированную серную кислоту на установке мокрого получения серной кислоты.

Sigurdardottir, I.D. et al. исследовали применение сэндвичевого сорбента на основе сорбентов из оксида олова и оксида цинка в качестве десульфурирующего реагента с использованием каменноугольных газов и регенерации сэндвичевого сорбента с использованием содержащего кислород пара. Это дополнительно описано в публикации Proceedings of 1995 Annual Meeting Session No. 259, American Institute of Chemical Engineers, Miami Beach, Florida, November 12-17, 1995, которая включена в настоящее изобретение путем ссылки.

Недостатком указанных выше способов является то, что контур регенерации сорбента приводит к пару, содержащему водород и сероводород, и извлечение серы в виде элементарной серы является дорогостоящим. Поэтому необходим более простой способ.

В настоящее время неожиданно обнаружено, что путем превращения серы в сероводород во время регенерации и путем возврата содержащего сероводород регенерационного потока непосредственно в газификатор вся сера удаляется в виде сульфида кальция.

Полезным также является то, что не является необходимым дополнительное повышение давления содержащего сероводород регенерационного потока с целью повышения давления до значения, эквивалентного давлению в газификаторе.

Объектом настоящего изобретения является простой способ очистки газов газификационных установок с высоким тепловым КПД. В данном способе из газификационной установки получают очищенный конвертированный (shifted) газ, пригодный для использования при получении, например, аммиака или метанола.

Краткое содержание изобретения

Настоящее изобретение относится к способу очистки газов из установки газификации, при котором существенно уменьшено вредное воздействие серы на окружающую среду.

Настоящее изобретение относится к способу очистки газов, полученных из установки газификации, в котором топливо, например уголь, для изготовления мазута, газифицируют с получением неочищенного синтез-газа, содержащего монооксид углерода и пар, в присутствии содержащего кальций соединения и пара, галогенсодержащие соединения удаляют из неочищенного синтез-газа, который направляют на стадию конверсии водяного газа, заключающуюся в каталитической конверсии монооксида углерода и пара, содержащихся в неочищенном синтез-газе, в диоксид углерода и водород, полученный таким образом конвертированный газ контактируют с твердым сорбентом серы на основе металлов или оксидов металлов, с последующим удалением очищенного конвертированного газа из твердого сорбента серы и регенерацией твердого сорбента серы, при этом регенерацию твердого сорбента серы проводят путем пропускания имеющего давление 0,2-0,5 МПа свыше давления газификации потока пара через твердый сорбент серы в направлении, противоположном направлению потока конвертированного газа, при температуре 400-500°С с получением потока, содержащего сероводород пара, который направляют непосредственно на стадию газификации.

На чертеже представлена блок-схема, иллюстрирующая вариант осуществления настоящего изобретения.

Подробное описание изобретения

Настоящее изобретение относится к очистке газов, полученных из установок газификации. В частности, настоящее изобретение относится к очистке горячих газов, при которой перед десульфурированием теплого газа газ кондиционируется. Под очисткой горячего газа подразумевается способ, при котором удаляются примеси, такие как частицы соединения галогенов, серы и азота. Способ применим для обработки топлив, таких как каменноугольные газы и тяжелый мазут, которые обычно обладают высоким содержанием серы.

Очистка горячих газов, полученных с установок газификации, по сравнению с очисткой газов, полученных с обычных электростанций, работающих на угле, может обеспечить улучшение термического КПД и низкие выбросы вредных газов, таких как оксиды азота и диоксид серы.

Ниже настоящее изобретение описано более подробно.

На первой стадии топливо, представляющее собой сырье, такое как уголь, например, высокосортный уголь или тяжелый мазут, газифицируют в реакторе газификации с получением неочищенных синтез-газов, в больших концентрациях содержащих оксиды углерода, такие как монооксид углерода и диоксид углерода. На стадии газификации применим любой тип реактора газификации. Однако предпочтительно, чтобы реактор газификации представлял собой реактор с псевдоожиженным слоем или транспортный реактор или реактор с газификацией в потоке (entrained flow reactor), такой как реактор, описанный ранее в публикации Technical Progress Report Gasification Test Run GCT2, DOE Cooperative Agreement Number DE-FC21-90MC25140 (April 10-27 2000).

Этот реактор снабжен форсункой, расположенной в зоне смешивания реактора, предназначенной для сжигания газа и окисления восстановленных соединений серы (H2S, COS, CS2) и восстановленных соединений азота (NН3, HCN). Однако некоторое количество серы, находящейся в виде H2S, не окисляется. Поэтому топливо и сорбент серы загружают в реактор по отдельности. Сорбент, размолотый до частиц необходимого размера, загружают в реактор для поглощения серы и обусловленного этим уменьшения потребности в расположенных ниже по потоку устройствах, предназначенных для уменьшения выброса серы установкой.

Температуры, подходящие для реакции газификации, обычно равны или превышают 800-900°С. Эта температура подходит для топлив типа лигнита или биомассы. Температуры выше 800-900°С и равные или меньшие 1600°С пригодны для таких топлив, как высокосортный уголь или тяжелый мазут. Во время газификации образуется вода. Если используется суспензионный реактор газификации, то газифицируемое сырье загружают в виде суспензии с большим содержанием воды. В некоторых других типах реакторов газификации вода или пар используется для регулирования температуры газификации. Во всех случаях образовавшийся неочищенный синтез-газ при температуре газификации находится в смещенном равновесии с водяным газом.

Сорбентом серы, подходящим для использования в реакторе газификации, является карбонат кальция (СаСО3) в виде, например, известняка. При температуре выше 900°С карбонат кальция разлагается с образованием оксида кальция (СаО) и диоксида углерода. Оксид кальция или карбонат кальция взаимодействует с серой, содержащейся в газовой фазе в виде сероводорода, по уравнениям (1) или (2) и тем самым снижает количество серы в газовой фазе путем ее превращения в сульфид кальция (CaS):

Реакция (1) определяет равновесное содержание серы.

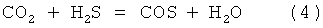

Неочищенный синтез-газ, образовавшийся в установке газификации, обладает большой концентрацией оксидов углерода СО и СO2. Эти газы взаимодействуют с H2S по реакциям (3) и (4):

Также протекает реакция конверсии водяного газа (water gas shift reaction) (5), и во время газификации угля она протекает в равновесии с реакциями (3) и (4):

При температуре газификации реакция конверсии водяного газа смещается в сторону повышенного образования пара и монооксида углерода.

Если образуется дисульфид водорода CS2, то он содержится в небольших количествах.

Другими сорбентами, пригодными для использования в реакторе газификации, являются минералы, содержащие карбонат кальция, например кальцит (СаСО3) и доломит (СаМg(СО3)2), и другие содержащие кальций вещества.

Типичное содержание серы в неочищенном синтез-газе составляет примерно 200-400 частей на миллион (чнм) в зависимости от содержания пара в газе. Это может соответствовать удалению 90-95% серы, если начальное содержание серы в газе составляло 1%. Сульфид кальция можно подвергнуть дополнительной обработке с получением сульфата кальция (CaSO4), пригодного для коммерческого использования или удаления.

Неочищенный синтез-газ в качестве главных компонентов включает монооксид углерода, диоксид углерода, водород и пар.

После газификации пыль и мелкодисперсную золу необязательно можно удалить из неочищенного синтез-газа путем пропускания через устройство удаления частиц. Оно может представлять собой, например, систему фильтров с керамическими или металлическими фильтрующими элементами, например, керамическими фильтрами.

Затем неочищенный синтез-газ направляют на стадию удаления галогенов, на которой удаляются галогенсодержащие соединения, такие как хлористо-водородная кислота (HCl). Хлор может действовать как яд для катализаторов и вызывать коррозию труб и оборудования. Хлористоводородная кислота также может реагировать с оксидом олова (SnO2) на последующей стадии и приводить к образованию нежелательных хлоридов олова, таких как SnCl2 и SnCl4. Стадия удаления галогенов может, например, осуществляться путем использования имеющихся в продаже реагентов, таких как поглотители галогенов, например, HTG-1, который основан на карбонате калия, нанесенном на носитель из активированного оксида алюминия, производства компании Haldor Topsøe A/S, или другой карбонат щелочного металла, нанесенный на носитель.

Состав неочищенного синтез-газа непригоден для использования при получении, например, метанола, аммиака или других конечных продуктов, и концентрации и соотношения компонентов в неочищенном синтез-газе необходимо изменить, чтобы они соответствовали требованиям, предъявляемым к сырью для получения конечных продуктов. Поэтому неочищенный синтез-газ направляют на стадию конверсии водяного газа, на которой регулируют концентрации компонентов.

Адиабатический реактор конверсии пригоден для превращения монооксида углерода и пара в диоксид углерода и водород по уравнению (5). Температура обычно повышается на 25-50°С от 400 до 450°С. Для использования на стадии конверсии пригодны имеющиеся в продаже катализаторы. Примером является стойкий к воздействию серы катализатор конверсии SSK производства компании HaldorTops⌀e A/S, содержащий молибден на носителе и при необходимости содержащий кобальт или никель. После реакции конверсии водяного газа конвертированный газ обладает температурой, равной примерно 450°С.

Подходящие рабочие температуры для реакции конверсии равны 200-500°С, предпочтительно - 250-450°С. Подходящие рабочие давления для реакции конверсии равны не менее 1 МПа. Предпочтительный диапазон давления составляет 4-10 МПа. Более предпочтительно, чтобы давление равнялось 10 МПа.

После окончания реакции конверсии конвертированный газ для дальнейшей очистки направляют на твердый сорбент серы в реактор, расположенный ниже по потоку от реактора конверсии водяного газа. Активный компонент сорбента можно нанести на носитель, которым может являться любой известный огнеупорный материал, стабильный при повышенных температурах. Подходящими носителями являются глины, силикаты, оксид алюминия и диоксид титана. Предпочтительным носителем является оксид алюминия и диоксид титана. Подробные сведения о подходящих сорбентах и их получении приведены в патенте США №5169612, который включен в настоящее изобретение путем ссылки.

Во время десульфурирования сорбент серы сульфидируется соединениями серы, находящимися в конвертированном газе, и тем самым десульфурируется конвертированный газ.

Серосодержащие соединения, находящиеся в неочищенном синтез-газе, в основном представляют собой CaS, COS и H2S. СS3 может содержаться в небольших количествах. Эти соединения серы поступают из реактора газификации в количествах, составляющих 200-400 чнм в зависимости от содержания пара в газе. Содержание серы в конвертированном газе можно дополнительно снизить путем контактирования газа с твердым сорбентом на основе металлов или оксидов металлов, например, олова или оксидов олова или смесей этих соединений на стадии десульфурирования в соответствии с уравнением (6), где Me обозначает использующийся металл:

Альтернативно, можно использовать многослойный реактор, расположенный ниже по потоку от реактора конверсии водяного газа, и это позволяет использовать слои различных сорбентов на носителях. Примером эффективной многослойной комбинации является комбинация в варианте осуществления настоящего изобретения, которая включает первый слой, содержащий сорбент на основе оксида олова, и конечный слой сорбента, включающий металл, такой как медь или никель, нанесенный на носитель, такой как оксид алюминия. Другие промежуточные сорбенты на основе оксида, основанные, например, на оксиде марганца, можно поместить между первым и конечным слоями. Однако последний промежуточный слой сорбента, находящийся перед конечным слоем меди или никеля на носителе, представляет собой слой, содержащий оксид цинка в качестве активного компонента.

Сорбент на основе оксида олова используется для объемного десульфурирования, а слой оксида цинка используется в режиме доочистки для удаления небольших количеств серы. Дополнительным преимуществом указанной выше комбинации слоев является то, что она позволяет использовать в качестве регенерирующего реагента пар с небольшим количеством кислорода. По сравнению со случаем использования только пара в качестве регенерирующего реагента обеспечивается уменьшение количества используемого пара.

В отличие от этого другим преимуществом является то, что при минимальном содержании кислорода регенерационный газ содержит сероводород, а не диоксид серы.

Стадия десульфурирования проводится при температурах, равных 400-500°С. Эта стадия основана на равновесной реакции, описываемой уравнением (7):

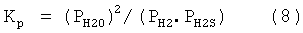

Уменьшение количества пара сильно влияет на то, в какой степени можно провести десульфурирование. Константа равновесия, выраженная в виде парциального давления для уравнения (7), представляется уравнением (8):

При данной константе равновесия не только снижается парциальное давление воды, но и повышается парциальное давление водорода. Таким образом, происходит значительное снижение парциального давления H2S, описываемого уравнением (9):

При использовании оксида цинка в качестве сорбента этот эффект, как это показывает уравнение (10), является не столь значительным:

Затем регенерация сульфидированных сорбентов проводится путем обработки сульфидированного сорбента паром, направленным противоположно направлению потока конвертированного газа во время абсорбции, т.е. пар направлен противоположно направлению потока конвертированного газа. Во время регенерации к пару можно прибавить небольшое количество воздуха или кислорода, обычно менее 1 об.%. Это позволяет уменьшить полное количество пара, как это отмечено выше. Регенерация протекает при 400-500°С и при давлении, превышающем давление в реакторе газификации.

Перегретый пар при давлениях, на 2-5 бар (0,2-0,5 МПа) превышающих давление газификации, разбавляют воздухом или кислородом, так чтобы он содержал до 1-2% кислорода. Предпочтительно, если это количество может быть намного меньшим. Регенерацию проводят в направлении, противоположном направлению во время десульфуризации. Таким образом, в многослойном реакторе первым слоем, с которым происходит контактирование, является, например, слой сорбента, включающий медь или никель. Вторым слоем, с которым происходит контактирование, является слой, содержащий оксид цинка в качестве активного компонента, в котором содержится сульфид цинка, ZnS. Образование сульфата цинка, ZnSO4, можно подавить, используя пар и кислород в необходимых соотношениях.

Затем регенерационный поток пропускают через промежуточные слои до контактирования со слоем оксида олова, SnO2. Этот слой также содержит сульфид олова, SnS. Наличие диоксида серы и кислорода из предшествующих слоев способствует ускорению регенерации при сохранении потребления пара на умеренном уровне. Поток, выходящий после прохождения последнего слоя, кроме воды содержит лишь водород и сероводород. Если вместо кислорода используют воздух, то содержится и некоторое количество азота.

Регенерация сульфидированного сорбента паром обладает целым рядом преимуществ по сравнению с регенерацией с помощью, например, кислорода или воздуха. Во-первых, реакция является почти термонейтральной, тогда как регенерация с помощью кислорода или воздуха является сильно экзотермической. Во-вторых, сера извлекается в виде чистого сероводорода, H2S, а не, например, диоксида серы, SO2. Кроме того, пар и неочищенный синтез-газ не образуют взрывоопасные смеси, которые этот газ образует с воздухом и кислородом.

Регенерационный поток, содержащий пар и сероводород, направляется в реактор газификации. Эта стадия является особенно выгодной, поскольку сероводород, содержащийся в регенерационном потоке, в реакторе газификации превращается в сульфид кальция по уравнению (1):

При таком способе исключается обычное выделение сероводорода из пара, проводимое путем конденсации сероводорода и его подачи в установку Клауса для получения элементарной серы. Предшествующие способы превращения сероводорода, содержащегося в регенерационном потоке, в концентрированную серную кислоту с помощью установки получения серной кислоты мокрым способом также не требуются.

Перед подачей в реактор газификации пар при необходимости можно очистить от серы, пропуская его через очистительную установку с оксидом кальция (СаО), где некоторое количество сероводорода, содержащегося в паре, можно превратить в сульфид кальция по реакции (1).

Регенерационный поток, содержащий пар и сероводород, направляется непосредственно из регенерированного твердого сорбента серы в реактор газификации при давлении, равноценном (эквивалентном) давлению в реакторе газификации. Это является особенно полезным, поскольку не требуются дополнительные стадии повышения давления, такие как пропускание, например, через эжектор.

Поскольку регенерация проводится с использованием пара при давлении, превышающем давление газификации, регенерационный поток, содержащий пар, водород и сероводород, можно без каких-либо затруднений подавать непосредственно в газификатор.

Поэтому способ, соответствующий настоящему изобретению, не требует какого-либо внешнего оборудования для извлечения серы кроме емкостей для абсорбции серы. Термический КПД является высоким, поскольку пар не конденсируется, а просто направляется непосредственно в реактор газификации.

На чертеже представлена блок-схема варианта осуществления способа, соответствующего настоящему изобретению. Уголь или мазут 1 газифицируют в реакторе газификации 2 с получением неочищенного синтез-газа 3, содержащего водород, пар и оксиды углерода. Реактор газификации также содержит сорбент - карбонат кальция. Неочищенный синтез-газ 3 при необходимости можно направить на стадию удаления пыли 4, на которой удаляются частицы пыли и мелкодисперсной золы 5. Затем неочищенный синтез-газ 3 направляют на стадию удаления галогенов 6 для предотвращения образования хлоридов металлов, как это описано выше. Галогены 7 удаляют. Затем неочищенный синтез-газ 3 направляют на стадию конверсии водяного газа 8, посредством чего состав газа регулируется, чтобы соответствовать требованиям, предъявляемым для его конечного использования. Получают конвертированный газ 9.

Затем конвертированный газ 9 направляют в реактор абсорбции серы 10, в котором снижается содержание серы в конвертированном газе 9, что приводит к очищенному газу 11, пригодному для использования при получении, например, метанола или аммиака. Реактор абсорбции серы 10 содержит сорбент серы, который при прохождении конвертированного газа становится сульфидированным.

Сульфидированный сорбент серы в реакторе абсорбции серы 10 регенерируется путем пропускания потока пара 12 через сорбент серы в направлении, противоположном направлению потока конвертированного газа 9. Таким образом соединения серы, содержащиеся в сульфидированном сорбенте, переходят в пар в основном в виде сероводорода.

Содержащий сероводород поток пара 13 затем направляют в реактор газификации 2 для осуществления реакции сероводорода с карбонатом кальция, содержащимся в реакторе газификации 2.

Реферат

Изобретение может быть использовано при переработке топлива, например угля, на установке газификации. Топливо газифицируют в присутствии содержащего кальций соединения и пара с получением неочищенного синтез-газа, содержащего монооксид углерода и пар. В качестве содержащего кальций соединения используют доломит или кальцит. Галогенсодержащие соединения удаляют из неочищенного синтез-газа. Синтез-газ направляют на стадию каталитической конверсии водяного газа, при которой монооксид углерода и пар, содержащиеся в неочищенном синтез-газе, превращаются в диоксид углерода и водород. Полученный таким образом конвертированный газ приводят в контакт с твердым сорбентом серы на основе металлов или оксидов металлов. Затем удаляют очищенный конвертированный газ из твердого сорбента серы и регенерируют указанный сорбент. Регенерацию твердого сорбента серы проводят при температуре 400-500°С путем пропускания через него потока пара, имеющего давление 0,2-0,5 МПа свыше давления газификации, в направлении, противоположном направлению потока конвертированного газа. При этом получают поток содержащего сероводород пара, который направляют непосредственно на стадию газификации. Изобретение позволяет упростить извлечение серы из газов, полученных на установке газификации. 8 з.п. ф-лы, 1 ил.

Комментарии