Способ удаления диоксида серы из отходящих газов - RU2104081C1

Код документа: RU2104081C1

Чертежи

Описание

Изобретение относится к способу удаления диоксида серы из отходящих газов, который включает каталитическое окисление бромистого водорода как промежуточную стадию и образование серной кислоты в качестве конечного продукта.

Изобретение

основано

на известной реакции брома с диоксидом серы с образованием серной кислоты и бромистоводородной кислоты:

Br2+ SO2+ 2H2O _→ 2HBr + H2

SO4 (1)

Десульфурацию проводят при взаимодействии отходящих газов с водным раствором, содержащим обе кислоты и небольшое количество брома. В ходе реакции обе кислоты

образуются в

растворе одновременно.

Кислоты далее выделяют из раствора таким образом, при котором бромистый водород испаряют, приводят в контакт с избытком кислорода (воздуха) и

осуществляют его

каталитическое окисление в бром в соответствии с реакцией:

4HBr + O2 _→ 2Br2+ 2H2O (2)

При этом расходуемый

бром полностью

возвращают в цикл и суммарная реакция процесса представляет собой образование серной кислоты из диоксида серы по схеме:

2SO2+ 2H2O + O2

_→

2H2SO4 (3)

Отдельные стадии процесса являются известными реакциями, но их раньше не объединяли в одном процессе.

Известные процессы мокрой десульфурации топочного газа с регенерацией включают основанный на реакции (1) способ, известный как процесс Испра Марк 13A.

В этом способе регенерацию израсходованного брома осуществляют с помощью электролиза бромистого водорода. Аспекты этого способа обсуждаются в литературе [1, 2].

Способ успешно реализован в масштабе большой пилотной установки, проведены обширные исследования рынка и сделана сравнительная оценка стоимости.

В ходе этих исследований установлено, что капитальные вложения и эксплуатационные расходы на электролизер очень велики. Так например, для электростанции мощностью 500 МВт, работающей на угле с содержанием серы 2 мас.%, расходы на электролизер оцениваются в 25% суммарных капиталовложений и около 30% текущих эксплуатационных расходов.

Были рассмотрены альтернативы в стадии электролиза, которые до сих пор не могут быть реализованы. Например, каталитическое окисление бромистого водорода в газовой фазе кислородом, содержащимся в отходящем газе, неосуществимо из-за присутствия диоксида серы. Бром, который может получаться при этом, непосредственно реагирует с SO2 с образованием SO3 и далее H2SO4 в паровой фазе. Это приводит к образованию избытка очень мелких капелек кислоты (образование аэрозоля), удалить которые чрезвычайно трудно.

Изобретение предусматривает выделение бромистого водорода и его окисление в достаточно чистом виде во избежание образования тумана (аэрозоля). Такой результат получен путем модификации операции концентрирования кислоты в первоначальною, так называемом процессе Испра Марк 13A.

Парофазное окисление бромистого водорода (реакция 2) также представляет собой известный процесс. Известно значительное число вариантов каталитического газофазного окисления бромистого водорода. Почти все они применяются при обработке газовых смесей, получаемых в результате бромирования в процессах производства.

Новшество, предложенное в изобретении, заключается в использовании специфических свойств газожидкостного равновесия реакционной жидкости, благодаря которым стало возможным сконструировать систему регенерации израсходованного брома путем каталитического парофазного окисления и избежать громоздкой и дорогостоящей стадии электролиза. Это является значительным преимуществом по сравнению с электролитическим разложением бромистого водорода.

Соответственно, в изобретении предложен способ удаления диоксида серы из отходящего газа, заключающийся во взаимодействии отходящего газа с водным раствором, содержащим серную кислоту, бромистый водород и бром, с образованием серной кислоты и бромистого водорода, каталитическом окислении в паровой фазе полученного бромистого водорода в бром с последующей рециркуляцией брома на первую стадию процесса.

Содержащие SO2 отходящие газы обрабатывают промывочным раствором в основном реакторе, в качестве которого можно использовать любой аппарат, применяемый для контактирования газа с жидкостью. В качестве промывочной жидкости используют трехкомпонентный водный раствор, содержащий около 10 мас.% H2SO4, около 20 мас.% бромистого водорода и небольшое количество брома (0,5 мас.%). Диоксид серы поглощается раствором и мгновенно взаимодействует в жидкой фазе по реакции (1). Полученные серная и бромистоводородная кислоты остаются растворенными в промывочном растворе.

Для

обеспечения

достаточного контакта газа и жидкости осуществляют рециркуляцию через реактор основной части промывочного раствора, а сравнительно небольшую его часть удаляют в виде бокового потока. Этот

поток

необходимо разделить на кислотные компоненты, чтобы обеспечить:

удаление из процесса полученной серной кислоты и

окисление в бром бромистого водорода, полученного по реакции

(1).

Разделение раствора на основные компоненты производят путем испарения. Необходимую для этого энергию испарения частично получают, используя значительное тепло поступающего отходящего газа (150-200oC), а частично - из отдельного внешнего источника тепла. Требуемое разделение оказывается осуществимым при использовании замечательных газо-жидкостных свойств тройной смеси.

В ходе испарения трехкомпонентного раствора первой в паровую фазу переходит вода, содержащая небольшое количество бромистого водорода (приблизительно 0,3 мас.%). По мере испарения воды из жидкости концентрации кислот в жидкой фазе постепенно непрерывно возрастает. Паровая фаза по-прежнему состоит из практически чистой воды до тех пор, пока концентрации кислот в жидкости остаются ниже 15 мас.% H2SO4 и 30 мас.% бромистого водорода. Это первая стадия процесса сепарации.

Начиная с этого момента наблюдается резкое увеличение содержания бромистого водорода в паровой фазе, состав которой в конечном итоге приближается к азеотропному составу смеси бромистого водорода и воды, то есть 47,2 мас.% бромистого водорода. Это обычно происходит, когда концентрация H2SO4 в жидкости достигает приблизительно 30 мас.%. В ходе второй стадии бромистый водород и вода испаряются одновременно, до тех пор пока жидкая фаза не будет состоять только из серной кислоты и воды. Это обычно происходит при концентрации H2SO4 выше 65 мас.%.

Упомянутые свойства используют в непрерывном процессе разделения трехкомпонентной жидкости на три фракции. Первая фракция состоит из воды с небольшим количеством бромистого водорода, второй отгон представляет собой концентрированную смесь бромистого водорода с водой, а третья фракция - это остаток, являющийся умеренно концентрированной серной кислотой (65-85 мас.%). Такой результат можно получить при непрерывном испарении в две стадии.

На первой стадии происходит испарение примерно половины присутствующей в растворе воды. В качестве грубого приближения 100 мас.ч. поступающей жидкости содержат 10 ч. H2SO4, 20 ч. бромистого водорода и 70 ч. воды. Испаряется примерно 34 ч. воды и 2 ч. бромистого водорода, и в жидкой фазе остается 15,8 мас. % H2SO4 и 27,2 мас.% бромистого водорода. На этой первой стадии в качестве источника энергии для испарения можно использовать значительное тепло поступающего топочного газа. Скорость потока и температуру отходящего газа необходимо регулировать так, чтобы ограничить испарение при относительно малом содержании бромистого водорода в паровой фазе.

На второй стадии происходит испарение остальной воды и бромистого водорода. Эту операцию легко осуществить в испарительной системе с принудительной циркуляцией, в которой циркулирует концентрированная (например, 80 мас.% серная кислота. Энергию, необходимую для испарения, подводят с помощью внешнего теплоносителя, отдавая ее непосредственно циркулирующей жидкости. Подают также малый поток воздуха, содержащий необходимое для окисления количество кислорода, с тем, чтобы полученную паровую фазу можно было непосредственно подавать в каталитический конвертор, где протекает реакция (2).

Каталитическое окисление бромистого водорода по данному изобретению происходит при 200-400oC. В промышленности есть большое количество подходящих катализаторов. Требуемое время пребывания составляет 2-10 с в зависимости от температуры реакции. В этих условиях можно достичь высокой конверсии бромистого водорода (90%).

Содержащий бром пар необходимо привести в контакт с жидкостью, циркулирующей в реакторе, для растворения конденсируемых компонентов (воды и брома). При этом получают раствор, содержащий достаточное количество брома для его использования в качестве промывочного раствора при удалении диоксида серы из топочных газов, и это полностью замыкает рецикл.

Катализаторы, пригодные для использования в данном изобретении, содержат оксиды меди или ванадия, благородные металлы), нанесенные на оксиды алюминия, кремния, циркония и т.д. со сравнительно небольшой удельной поверхностью. Как указано выше, условия реакции каталитического окисления бромистого водорода составляют 200-400o C при времени пребывания в реакторе 5-10 с. Эксперименты, поставленные в соответствии с данным изобретением, показали возможность достижения удовлетворительного выхода брома (более 50%) также при температурах 200-250oC и времени пребывания 1,7-2,5 с.

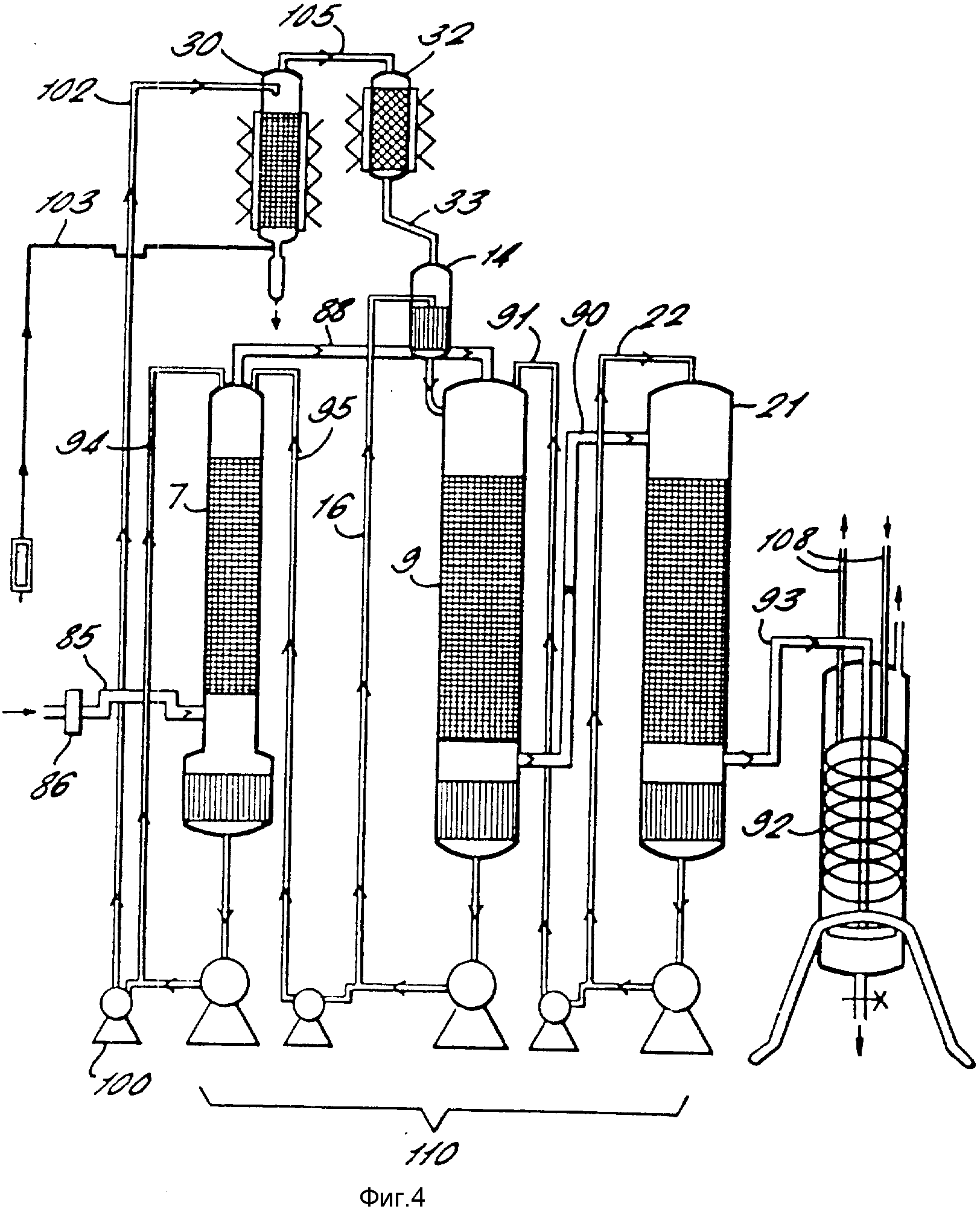

На фиг. 1 изображена схема работы типичной пилотной установки; на фиг. 2 - схематический чертеж испарительной системы с принудительной циркуляцией; на фиг. 3 - схематический чертеж лабораторной испытательной установки для изучения окисления бромистого водорода; на фиг. 4 - более подробный схематический чертеж лабораторной испытательной установки для изучения окисления бромистого водорода.

На фиг. 1 топочный газ поступает в систему через канал 5. Канал 5 разделен на основной канал 8 и малый канал 6. Поток газа по основному каналу 8 поступает в реактор 9 через регенеративный теплообменник 10 и каналы 11 и 13. Поток газа по малому каналу 6 поступает в предварительный концентратор 7.

Во избежание образования аэрозоля необходимо, чтобы при взаимодействии в реакторе 9 жидкой фазы с SO2, содержащимся в топочном газе, произошла полная абсорбция всех паров брома. Такая абсорбция происходит выше по потоку относительно реактора 9 в абсорбере брома 14. В этом абсорбере 14 рециркулирующий поток реакционной жидкости из реактора 9 подают через канал 16 и точку ввода 17 и приводят в контакт с протекающим в том же направлении потоком пара, выходящим из реактора каталитического окисления бромистого водорода 32 через канал 33.

Жидкая фаза выходит из абсорбера брома 14 и поступает в реактор 9, где вступает в контакт с протекающим в том же направлении отходящим газом из канала 13.

Бром превращается в бромистый водород, а поток отходящего газа, не содержащий брома, выходит из реактора 9 в нижний выход 19 через каплеотбойник для отделения мелких капель.

Десульфурированный топочный газ, выходящий через выход 19, все еще содержит следы реакционной жидкости и паров бромистого водорода. Поэтому ниже по потоку относительно реактора 9 установлен скруббер 21, где происходит окончательная отмывка примесей водой. Жидкость из скруббера можно вернуть в поток реакционной жидкости.

Прежде чем выпустить десульфурированный газ из скруббера 21 через канал 23, осуществляют его рециркуляцию в скруббер 21 по каналу 22. После вывода десульфурированного газа через канал 23 и каплеотбойник его нагревают вновь в теплообменнике 10 перед выходом в дымовую трубу 24.

Полученную в реакционном растворе серную кислоту необходимо выделить из реакционной жидкости и получить из нее концентрированную кислоту. Эта кислота является важным побочным продуктом процесса. Кроме того, необходимо создать поток пара бромистого водорода для получения необходимого для десульфурирования брома. Эту операцию проводят в две стадии, первую из которых осуществляют в предварительном концентраторе 7, а вторую - в испарителе бромистого водорода 30.

В предварительном концентраторе 7 осуществляют испарение значительной части воды вместе с небольшой частью бромистого водорода. Эта стадия разделения сопровождается испарением, на которое расходуется значительное количество тепла поступающего топочного газа.

В связи с этим малый поток рециркулирующей реакционной жидкости выводят из реактора 9 через выход 15 и через канал 18 непрерывно подают в предварительный концентратор 7 через канал 6. Рецикл жидкости улучшает газо-жидкостной контакт.

Малый поток рециркулирующей реакционной жидкости подают в предварительный концентратор 7 через блок распылительных форсунок.

Испаритель бромистого водорода 30 служит для приготовления газообразного потока, поступающего в реактор каталитического окисления бромистого водорода 32. Остающиеся воду и бромистый водород выпаривают из промежуточного раствора кислот, поступающего из предварительного концентратора 7 через канал 34 в испаритель бромистого водорода 30. Из испарителя бромистого водорода через выход 35 поступает жидкая H2SO4, которую можно удалить в качестве готового продукта через канал 36 или рециркулировать в испаритель бромистого водорода 30 через канал 37 и нагреватель 38. Из удаляемой через канал 36 кислоты можно получить концентрированную кислоту посредством обычного процесса концентрирования, один из примеров которого показан на фиг. 2. Воздух подают в испаритель бромистого водорода 30 через канал 39.

Важной особенностью установки, изображенной на фиг. 1, является то, что требуемую энергию можно подать непосредственно в жидкую фазу, избегая проблем, связанных с теплопередачей избыточного тепла. Для испарения требуется значительное количество тепла. Его можно получить при сжигании топлива, метана или с помощью электрической энергии.

Необходимо поддерживать такую концентрацию, чтобы получать на выходе достаточно концентрированную серную кислоту. Конечная концентрация кислоты определяет температуру взаимодействия и соответственно температуру получаемого парового потока.

На фиг. 2 нагретую кислоту подают в основной аппарат испарительной системы 42 через канал 41. Воздух подают в систему 42 через канал 43. Образующийся пар выходит через выход 44. Концентрированную товарную кислоту можно выпускать через канал 45 или осуществлять ее рециркуляцию в систему 42 через канал 46. Прокачку кислоты через канал 46 осуществляют с помощью циркуляционного насоса 47. Подпитку кислотой в канал 46 осуществляют через канал 48. Рециркулирующую кислоту пропускают через змеевик 49, где ее нагревают путем теплообмена с теплоносителем 50.

Изображенное на фиг. 3 оборудование включает испаритель 60, каталитический реактор 64 и устройство для сбора продуктов реакции 68.

Испаритель 60 имеет наружный электрический подогрев. Регулируемый поток трехкомпонентной реакционной жидкости с помощью перистальтического насоса 70 подают в верхнюю часть испарителя 60 через канал 61. В нижнюю часть испарителя 60 подают поток воздуха через канал 62. Концентрированную серную кислоту собирают в нижней части испарителя 60 и выгружают в резервуар 63.

Испарившиеся вещества из испарителя 60 поступают в каталитический реактор 64 через канал 65. Каталитический реактор 64 заполнен гранулами промышленного катализатора. Канал 65, соединяющий испаритель 60 с каталитическим реактором 64, имеет электрический подогрев для обеспечения постоянной температуры потока, поступающего в каталитический реактор 64. Каталитический реактор 64 может иметь внешний обогрев для компенсации потерь тепла.

На выходе из реактора 64 имеется охлаждаемый водой конденсатор 66 с выходом в резервуар 67, в котором собирают воду с непрореагировавшим бромистым водородом. Несконденсированные газы пропускают через несколько промывных емкостей 68, содержащих растворы сульфата натрия и/или бромида кальция для сбора и анализа полученного брома.

Изображенная на фиг. 4 схема аналогична схеме фиг. 1. Топочный газ подают в систему по каналу 85. В этом канале установлен мешочный фильтр 86. По каналу 85 топочный газ поступает в предварительный концентратор 7. Далее топочный газ подают в основной реактор 9 по каналу 88. Здесь газ приводят в контакт с протекающей в том же направлении жидкостью, поступающей в реактор 9 и находящейся в нем. Жидкость из реактора 9 рециркулирует по каналу 16.

Десульфурированный топочный газ, выходящий из реактора 9, направляют в скруббер 21 через нижний выход из реактора 19 по каналу 90. Полученную в скруббере жидкость рециркулируют в верхнюю часть скруббера 21 по каналу 22. Жидкость из скруббера можно вернуть в реактор по каналу 91.

На выходе из скруббера 21 имеется холодильник 92, соединенный со скруббером каналом 93. Содержимое скруббера 21 охлаждают холодной водой, проходящей по скрубберу через каналы 108.

Серную кислоту, полученную в реакционном растворе, необходимо отделить от реакторной жидкости и получить из нее концентрированную кислоту. Эту операцию проводят в две стадии, сначала в предварительном концентраторе 7, а затем в испарителе бромистого водорода 30. Жидкость рециркулируют в предварительный концентратор по каналу 94. Реакторную жидкость подают из реактора 9 в предварительный концентратор 7 по каналу 95. Вторая стадия концентрирования кислоты протекает в испарителе бромистого водорода 30. Жидкость из предварительного концентратора 7 подают в испаритель 30 по каналу 102 с помощью насоса 100. Воздух подают в испаритель по каналу 103.

Концентрированную серную кислоту выводят из испарителя бромистого водорода 30. Бромистый водород и воду выходят из испарителя 30 в виде пара.

Выходящие пары подают в реактор каталитического окисления бромистого водорода 32 по каналу 105. После выхода из каталитического реактора 32 поток газов, подаваемый по каналу 33, охлаждают путем взаимодействия с рециркулирующей реакционной жидкостью в абсорбере брома 14. Все конденсируемые компоненты растворяют в реакционной жидкости и подают в основной реактор 9. Неконденсируемые компоненты остаются в паровой фазе и выводятся из системы вместе с топочным газом.

Циркуляцию через систему осуществляют с помощью насосов 110. Ниже приведены примеры предпочтительных вариантов выполнения изобретения.

Пример 1. Данный пример выполнен в условиях пилотной установки, работающей на основе так называемого процесса Испра Марк 13A и установленной на нефтеперерабатывающем заводе фирмы SARAS в Сарроче, Сардиния (Италия). В примере показана обычная работа пилотной установки, на которой обрабатывают поток топочного газа объемом 20000 м3/ч, содержащего 4,57 г/м3 (1600 млн-1) SO2.

Значительная часть оформления процесса совпадает с устройствами в так называемом процессе Испра Марк 13A FGD. Имеются различия в способе концентрирования кислоты, включающем в себя реактор каталитического окисления бромистого водорода. Другие изменения заключаются в добавлении секции поглощения брома на выходе из верхней части основного реактора и, разумеется, в отсутствии в секции электролиза.

Описание примера иллюстрируется фиг. 1.

В систему поступал топочный газ при 180oC, входящий поток разбивали на две части. Один поток (7500 м3/ч) направляли в предварительный концентратор. Здесь значительная часть тепла газа использовалась для испарения воды из реакторной жидкости в секции выделения кислот. Основной поток газа (12500 м3/ч ) подавали в реактор через регенеративный теплообменник. В теплообменнике газ охлаждали со 180 до 90oC, и эту энергию использовали для повторного нагрева обработанного топочного газа с 50 до 106oC. Оба потока топочного газа объединяли на входе в реактор.

Реактор и скруббер, входящие в состав установки SARAS, представляли собой колонны с открытым орошением диаметром 2 м и высотой 13 м. В качестве конструкционного материала использовали футерованный стеклом поливиниловый эфир.

Внутренняя рециркуляция в реакторе составляла 120 м3/ч реакционной жидкости, представляющей собой раствор, содержащий примерно 10% мас. H2SO4 и 20% мас. бромистого водорода. Необходимо было, чтобы концентрация бромистого водорода в реакторном растворе превышала стехиометрическое соотношение с серной кислотой. Так, требовалась по меньшей мере 81 мас. ч. бромистого водорода на 49 мас. ч. серной кислоты (минимальное соотношение 1,653). Это не было необходимо в так называемом процессе Испра Марк 13A. В примере концентрация бромистого водорода равна 20 мас.%, обычно она может составлять 15-30 мас.%.

Абсорбцию проводили в плотном слое катализатора, где рециркулирующий поток реакционной жидкости контактировал с протекающим в том же направлении потоком пара, выходящего из реактора окисления бромистого водорода. Этот поток состоял из смеси воды, азота, кислорода, брома и бромистого водорода, поступающей при температуре свыше 300oC и охлаждаемой перед подачей в основную часть реактора. Конденсируемые компоненты, такие как вода, бром и бромистый водород, растворялись в реакционной жидкости. Неконденсируемые кислород и азот оставались в паровой фазе, насыщенной парами воды. В табл. 1 приведены условия работы этого узла.

Жидкость, выходящая из абсорбера брома, содержала приблизительно 0,15 мас.% брома, что достаточно для 95% десульфурации потока топочного газа. Диоксид серы абсорбировался раствором и реагировал с бромом с образованием серной кислоты и бромистого водорода. Весь бром вступал в реакцию, а не содержащий брома поток топочного газа выводили из реактора в нижней части через каплеотбойник для отделения мелких капель. В табл. 2 приведены условия работы реактора.

Десульфурированный топочный газ тем не менее содержал следы реакционной жидкости и пара бромистого водорода. По этой причине примеси отмывали водой в выходном скруббере. Жидкость из этого скруббера, содержащую 0,3 мас.% бромистого водорода и 0,2 мас.% серной кислоты, возвращали в поток реакционной жидкости. Рабочая температура скруббера составляла 45-50oC.

Десульфурированный топочный газ пропускали через каплеотбойник для отделения мелких капель и вновь нагревали в реакционном теплообменнике Лунгстрема от 50 до 106oC перед входом в дымовую трубу. В табл. 3 представлены условия работы скруббера.

В предварительном концентраторе испарялась значительная часть воды из реакционной жидкости вместе с небольшой частью бромистого водорода. Эту стадию разделения осуществляли с помощью выпаривания с использованием значительного количества тепла от поступающего топочного газа (180oC).

Боковой поток реакционной жидкости подавали непосредственно в предварительный концентратор, где он контактировал с противоточным потоком части входящего топочного газа. Рециркуляция жидкости улучшала газожидкостный контакт. Получали жидкую фазу, содержащую 15,8 мас.% H2SO4 и 27,2 мас.% бромистого водорода. Этот результат был получен путем регулирования скоростей входящих потоков газа и жидкости.

Входящий в установку SARAS предварительный конденсатор представляет собой открытую колонну с распылителем, имеющую внутренний диаметр 2,0 м и высоту 8,5 м. Топочный газ выходит из предварительного концентратора с температурой 83oC, при этом температура жидкости в предварительном концентраторе составляет 70-75oC. Условия работы предварительного концентратора представлены в табл. 4.

Остающиеся воду и бромистый водород испаряли из промежуточного кислого раствора в испарителе бромистого водорода и получали жидкую фазу, содержащую 80 мас.% серной кислоты.

В примере конечную концентрацию серной кислоты считали равной 80 мас.%, что давало температуру жидкости 195oC и температуру пара 190oC. Этого было достаточно, чтобы реакция началась без добавочного предварительного нагревания. Условия работы испарителя приведены в табл. 5.

Был выбран реактор, содержащий катализатор CuO/Cr2O3 на оксиде алюминия и рассчитанный на время пребывания 10 с. При этом объем реактора должен составлять около 4 м3, т.е. диаметр слоя катализатора составлял 1,6 м, а его высота 2 м. Эти условия гарантировали степень конверсии бромистого водорода 95%, что вызывало подъем температуры на 140oC из-за экзотермичности реакции. В табл. 6 приведены условия работы при каталитическом окислении бромистого водорода.

Эти условия основаны на лабораторных экспериментах в объединенном исследовательском центре Испра на катализатора CuO/Cr2O3 на окиси алюминия. Высокая конверсия бромистого водорода получена здесь при 200-250oC и малом времени пребывания (менее 2,5 с).

Пример 2. Здесь приведены данные о лабораторной перегонке трехкомпонентной реакционной жидкости.

Лабораторное оборудование для фракционной перегонки включало круглодонную колбу емкостью 1 л с внешним обогревателем и внутренним термометром для измерения температуры кипящей жидкости. На колбе установлено устройство с термометром для паровой фазы и холодильником для сбора фракций дистиллята.

С помощью этой установки проводили разовую фракционную перегонку 560,8 г трехкомпонентной реакционной жидкости. Исходная жидкость содержала 13,6 мас. % бромистого водорода и 8,4 мас.% H2SO4. Дистиллят собирали фракциями по 30-40 г. Каждую фракцию дистиллята анализировали на содержание бромистого водорода. Состав остатка в колбе после отбора очередной фракции вычисляли из материального баланса. Результаты опыта приведены в табл. 7.

После завершения перегонки получено 64,9 г остатка, содержащего 76,3 мас. % серной кислоты. В остатке совершенно отсутствовал бромистый водород. Кроме того, было ясно показано, что содержание бромистого водорода в дистилляте резко возрастает после отбора десятой фракции, в которой содержалось 27,0 мас.% бромистого водорода и 17,0 мас.% H2SO4.

Пример 3. Здесь описан лабораторный эксперимент по исследованию каталитического окисления бромистого водорода.

Эксперимент проводили с использованием оборудования, показанного на фиг. 3.

Испаритель представлял собой вертикальную трубчатую печь из пирекса, имеющую внутренний диаметр 3,5 см и длину 60 см, наполненную стеклянными кольцами Мошига и имеющую внешний электрический подогрев. С помощью перистальтического насоса в верхнюю часть испарителя подавали регулируемый поток трехкомпонентной реакционной смеси. Скорость потока жидкости была равна 230 г/ч. Смесь содержала 26,7 мас.% бромистого водорода и 14,3 мас.% H2SO4. В нижнюю часть испарителя подавали поток воздуха со скоростью 40 л/ч. Концентрированную серную кислоту собирали в нижней части испарителя.

Испарившиеся вещества подавали в каталитический реактор, представлявший собой трубку диаметром 3,5 см и длиной 25 см, наполненную гранулами промышленного катализатора CuO/Cr2O3 на оксиде алюминия. Объем катализатора был равен 240 см3. Трубка, соединяющая испаритель и реактор, имела электрический подогрев для поддержания постоянной температуры на входе в слой катализатора. В данном примере эту температуру поддерживали равной 222oC.

Экзотермичность реакции окисления вызывала повышение температуры в реакторе до 300oC в середине реактора и до 413oC на выходе из реактора.

На выходе из реактора был установлен холодильник с водяным охлаждением, где собирали воду и непрореагировавший бромистый водород. Несконденсированные газы пропускали через несколько промывных сосудов с растворами сульфита натрия и/или бромида кальция для улавливания и анализа образующегося брома.

Эксперимент продолжался 180 мин, в течение которых 695 г трехкомпонентной жидкости подавали в испаритель. В нижней части испарителя собрали 120 г 85%-ной H2SO4. Конденсированная жидкость в колбе (67) состояла из двух слоев, нижний из которых представлял собой бром (15 г), а верхний слой (448 г) содержал 3,2 мас.% бромистого водорода и 4,4 мас.% брома (20 г брома). Основное количество полученного брома собирали в виде бромида в промывных сосудах (123 г). Отсюда следует, что общее количество полученного брома равно 158 г, при этом 16 г непрореагировавшего бромистого водорода обнаружено в колбе (3). Это показывает, что более 90% бромистого водорода было окислено в бром.

Избыток воздуха достигал до 100% от стехиометрического, а расчетное время пребывания пара в слое катализатора (при 300oC) было равно 1,7 с.

Пример 4. Здесь описан другой лабораторный эксперимент по исследованию каталитического окисления бромистого водорода.

Этот эксперимент проводили на той же установке, что и в примере 3. Скорость подачи жидкости также была равна 230 г/ч, а скорость потока воздуха 40 л/ч. Температура на входе в реактор была понижена до 165-170oC, что существенно уменьшило конверсию бромистого водорода и, следовательно, выделение тепла. Средние во времени температуры в каталитическом реакторе составили 200oC в середине реактора и 300oC на выходе из реактора.

Эксперимент продолжался 250 мин, в течение которых подавали 999 г трехкомпонентной жидкости. В нижней части испарителя собрали 205 г 69%-ной серной кислоты. Конденсат в колбе (67) в этом случае состоял лишь из одной водной фазы, содержащей 9,3 мас.% брома и 18,8 мас.% бромистого водорода. Суммарная масса была равна 752 г, что означало содержание в этой фазе 70 г брома и 144 г непрореагировавшего бромистого водорода.

В промывных сосудах было дополнительно собрано 28 г брома и 9 г бромистого водорода. Следовательно, всего было получено 98 г брома, а 153 г бромистого водорода в реакцию не вступило. Таким образом, конверсия брома составила приблизительно 40%.

Время пребывания газа в реакторе было несколько больше, чем в первом эксперименте, вследствие более низкой температуры. В данном случае по расчету оно составляло 2,4 с.

Пример 5. Здесь описан еще один лабораторный эксперимент по исследованию каталитического окисления бромистого водорода.

Третий эксперимент проводили на той же установке, что и примеры 3 и 4. Скорость подачи жидкости была снижена до 134 г/ч. Скорость потока воздуха сохраняли на уровне 40 л/ч. Температура на входе в реактор была понижена до 140oC. Средняя температура в середине каталитического реактора была равна 223oC, на выходе из реактора 205oC. Снижение температуры на выходе по сравнению с температурой в середине реактора вызвано сравнительно низкой скоростью реакции (низкой скоростью подачи) в сочетании с неизбежными потерями тепла.

Эксперимент продолжался 220 мин, в течение которых было подано 493 г трехкомпонентной жидкости. В нижней части испарителя собрали 84 г 81%-ной серной кислоты. Конденсат в колбе (67) представлял собой одну гомогенную водную фазу, содержащую 8,4 мас.% брома и 13,9 мас.% бромистого водорода. Общая масса составляла 386 г, что означало содержание в этой фазе 32 г брома и 51 г непрореагировавшего бромистого водорода.

В промывных сосудах было собрано еще 33 г брома, там не было обнаружено бромистого водорода. Всего было получено 65 г брома, а 51 г бромистого водорода в реакцию не вступило. Таким образом, конверсия брома составила приблизительно 56%.

Время пребывания газа в реакторе было значительно больше, чем в первых экспериментах ввиду более низкой скорости подачи. Было рассчитано, что оно равно 3,5 с. Необходимо отметить, что более длительное время пребывания привело к значительному увеличению выхода брома несмотря на тот факт, что средняя температура реактора была ниже, чем в примере 4 (230oC вместо 260oC).

Пример 6. В этом примере описано экспериментальное осуществление процесса в лабораторной установке непрерывного действия. Установка собрана целиком из стеклянных составных частей. Пример проиллюстрирован с помощью фиг. 4.

В установку подавали топочный газ. Этот газ получали путем сжигания тяжелого жидкого топлива в небольшой системе с форсункой. Между форсункой и установкой расположен мешочный фильтр для удаления частиц из топочного газа. При горении образуется топочный газ, содержащий около 1000 мг/м3 диоксида серы. Содержание SO2 можно увеличить путем регулируемого добавления чистого диоксида серы.

Поток 8,5 м3/ч топочного газа с содержанием SO2 4170 мг/м3 подают в установку при 180oC. Он проходит через предварительный концентратор, где температура газа снижается со 180 до 65oC на выходе. Топочный газ проходит через канал от предварительного концентратора в основной реактор. Этот реактор состоит из стеклянной колонны с внутренним диаметром 20 см и наполнен до высоты 150 см керамической насадкой (седловидная насадка Берля). Здесь газ контактирует с протекающей в том же направлении жидкостью, содержащей 17,3 мас. % HBr, 7,8 мас.% H2SO4 и 250 мг/л (0,02 мас.%) Br2. Эта жидкость рециркулирует через реактор по каналу через точку ввода и через холодильник обратно в реактор со скоростью 300 л/ч SO2 топочного газа, реагирует с бромом жидкости с образованием HBr и H2SO4. Температура реактора равна 53oC.

Десульфурированный топочный газ, выходящий из реактора через нижний выход, затем по каналу подают в скруббер до удаления следов реакционной жидкости и паров HBr с помощью промывки водой. Скруббер представляет собой стеклянную колонну с внутренним диаметром 15 см, наполненную до высоты 85 см насыпным насадочным материалом. Получаемая из скруббера жидкость содержит 0,07 мас. % HBr и 0,05 мас.% H2SO4 и рециркулирует по скрубберу через канал со скоростью 100 л/ч. Жидкость из скруббера через определенные интервалы времени возвращают через канал в реакционную жидкость реактора для компенсации потерь при испарении. Рабочая температура скруббера 21 равна 37oC.

В нижней части скруббера через канал присоединен холодильник, в котором конденсируется значительная часть выходящего из системы водяного пара. Этот холодильник служит также для обнаружения возможных проскоков HBr и сернистых соединений с топочным газом. С этой целью определяли выход и состав конденсата, полученного из холодильника: получали 150 г/ч конденсата, содержащего 0,17 мас.% HBr и 0,07 мас.% H2SO4.

Содержание диоксида серы входящего и выходящего топочного газа контролировали с помощью инфракрасного газоанализатора (Uras 3G фирмы Hartmann and Braun). Средняя величина SO2 в поступающем газе более чем за 12 ч работы равна 4170 мг/м3. Средняя концентрация SO2 в очищенном виде равна 630 мг/м3. Степень десульфурации составляет, таким образом, 85%.

Полученную в реакционном растворе серную кислоту необходимо выделить из реакционной жидкости и сделать более концентрированной. Эту операцию проводят в два этапа, первый - в предварительном концентраторе, второй - в испарителе HBr. Предварительный концентратор представляет собой стеклянную колонну с внутренним диаметром 15 см, наполненную до высоты 90 см кольцами Рашига размером 1 см. Жидкость, рециркулирующая по каналу через предварительный концентратор) содержит 28,4 мас.% HBr и 13,3 мас.% H2SO4. Концентрацию жидкости поддерживают постоянной с помощью регулировки рабочей температуры, в данном случае равной 64oC. Скорость рециркуляции жидкости приблизительно равна 60 л/ч.

Постоянный поток реакционной жидкости со скоростью 682 мл/ч (820 г/ч) подают по каналу из реактора в предварительный концентратор. Из этого потока испаряют воду и небольшое количество HBr до тех пор, пока состав жидкости не станет идентичным составу жидкости в предварительном концентраторе. Значительное количество тепла, поступающего топочного газа (при 180oC) является основным источником энергии при испарении.

Второй этап концентрирования кислоты осуществляют в испарителе бромистого водорода. Эта часть оборудования представляет собой вертикальную трубку из пирексного стекла с внутренним диаметром 3,5 см и длиной 60 см, наполненную стеклянными кольцами Рашига. Трубка обогревается снаружи электронагревательным устройством. Регулируемый поток жидкости из предварительного концентратора подают насосом по каналу в верхнюю часть испарителя. Скорость потока равна 269 мл/ч (350 г/ч). В нижнюю часть испарителя подают поток воздуха со скоростью 60 л/ч. Температуру испарителя HBr поддерживают приблизительно равной 220oC.

Концентрированную серную кислоту собирают в нижней части испарителя со скоростью 48 г/ч. Кислота имеет высокую концентрацию, 98 мас.%, она прозрачна и имеет бледно-желтый цвет. Пары бромистого водорода и воды выходят из испарителя через канал.

Выходящие пары поступают в газофазный каталитический реактор (реактор каталитического окисления бромистого водорода). Этот аппарат представляет собой трубку из пирекса диаметром 3,5 см и длиной 50 см, заполненную гранулами промышленного катализатора CuO/Cr2O3 на подложке из окиси алюминия. Объем катализатора равен 480 см3. Входную температуру газа поддерживают равной 210oC. Каталитический реактор обогревают снаружи для компенсации потерь тепла. Однако экзотермичность реакции окисления приводит к повышению температуры в каталитическом реакторе до максимального значения 430oC, приблизительно в центре каталитического реактора.

Из расчета материального баланса в испарителе HBr следует, что потоки, подаваемые в каталитический реактор, имеют следующие

значения:

HBr 99

г/ч (1,22 моль/ч)

H2O 203 г/ч (11,28 моль/ч)

Воздух 60 л/ч

N2 1,99 моль/ч

O2 0,52 моль/ч

Всего

15,01 моль/ч

Таким образом, газовая смесь содержит около 75 об.% воды. Кислород присутствует в количестве, примерно на 70% превышающем стехиометрическое по отношению к HBr. Время пребывания

газа в слое

катализатора, рассчитанное при 400oC, приблизительно равно 2 с.

После выхода из каталитического реактора газы охлаждают путем подачи через канал в охладитель (абсорбер брома) и контактирования с рециркулирующей реакционной жидкостью (300 л/ч). Охладитель представляет собой стеклянную колонну с внутренним диаметром 12 см, наполненную до высоты 30 см стеклянными кольцами Рашига размером 1 см. Все конденсируемые вещества (бром, вода и непрореагировавший бромистый водород) растворяют в реакционной жидкости и затем направляют в реактор, расположенный непосредственно под охладителем. Неконденсируемые вещества (непрореагировавшие O2 и N2) остаются в паровой фазе и выходят из системы вместе с топочным газом.

Бром, полученный при окислении HBr, полностью растворяется в реакционной жидкости. Скорость образования брома, таким образом, может быть рассчитана из анализа проб, отобранных из потока входящей в реактор жидкости.

Средняя концентрация Br2 в этом потоке равна 250 мг/л, а скорость потока - 300 л/ч. Выход брома составляет, таким образом, 75 г/ч = 0,47 моль/ч. Это

хорошо соответствует скорости превращения SO2, составляющей по расчету,

8,5•(4,17-0,63)=30 г/ч (0,49 моль/ч).

Конверсия брома в каталитическом реакторе 32

равна:

2•0,47/1,22=77%

Пример 7. В этом примере приведены результаты еще одного эксперимента, проведенного на той же лабораторной непрерывной установке, что и в примере 6, но

в других условиях работы. Основное различие заключается в более низкой температуре реактора каталитического окисления HBr, приводящей к существенному снижению конверсии HBr в Br2 (42

вместо

77%) по сравнению с примером 6. Это, в свою очередь, снижает скорость десульфурации и дает отличия в составах жидкости и пара. Все скорости потоков жидкости и большинство скоростей потоков

пара

идентичны указанным в примере 6.

Так же, как в примере 6, скорость входящего потока топочного газа равна 8,5 м3/ч, а его температура 180oC. Содержание SO2 в поступающем газе здесь равно 3000 мг/м3, а в очищенном газе 950 мг/м3. Обе величины являются средними за время проведения эксперимента, 13,5 ч. Таким образом, средняя степень десульфурации равна 68%.

Скорость потока рециркулирующей жидкости в основном реакторе также осталась прежней, 53oC. Вследствие низкой конверсии HBr концентрация серной кислоты заметно ниже, чем в примере 6. В циркулирующей жидкости в этом случае содержится 15,6 мас.% HBr и 4,7 мас.% H2SO4. Среднее содержание Br в жидкости, поступающей в верхнюю часть реактора, равно 137 мг/л.

Рабочая температура скруббера равна 37oC, а скорость рециркуляции жидкости в скруббере составляет 100 л/ч, как и в примере 6. Жидкость в скруббере снова содержала в очень малых концентрациях HBr и H2SO4, соответственно 0,04 и 0,02 мас.%. В нисходящем холодильнике собирали 210 г/ч конденсата, содержащего 0,04 мас.% HBr и 0,07 мас.% H2SO4.

Условия работы испарителя HBr остались без изменений: скорость потока жидкости из предварительного концентратора 7 вновь равна 269 мл/ч, скорость подачи воздуха 60 л/ч, температуру испарителя HBr поддерживали приблизительно равной 220oC. Концентрированную серную кислоту собирали в нижней части испарителя со скоростью 51 г/ч. Концентрация кислоты в этом случае равна 96,8 мас.%. Качество кислоты, очевидно, очень хорошее, она прозрачная и лишь слегка желтоватая.

Объем и состав катализатора, используемого для окисления HBr, такой же, как в примере 6, то есть 480 см3 промышленного катализатора CuO/Cr2O3. Температура подачи газа снижена с 210oC в примере 6 до 175oC в данном примере. Максимум температуры в реакторе составляет теперь 350oC вместо 430oC в предыдущем примере. Состав паровой фазы и время пребывания практически такие же, как и ранее.

Наиболее важное различие между примером 6 и данным примером состоит в том, что конверсия HBr в каталитическом реакторе имеет другое значение, что обусловлено более низкой температурой реакции. Полученная реакционная жидкость в данном случае содержит 137 мг/л брома, что соответствует скорости образования Br2 , равной 41 г/ч (0,26 моль/ч). Конверсия брома в каталитическом реакторе составляет 2.0,26/1,22 = 42% вместо 77% в предыдущем примере.

Наблюдаемая скорость образования Br2 вновь достаточно хорошо соответствует наблюдаемой скорости превращения SO2 с 3000 до 950 мг/м3 в потоке топочного газа, движущегося со скоростью 8,5 м3/ч. Это составляет скорость превращения SO2, равную 17,4 г/ч (0,27 моль/ч).

Реферат

Изобретение относится к способу удаления диоксида серы из отходящих газов, включающему контактирование содержащего диоксид серы отходящего газа с водным раствором, содержащим серную кислоту, бромистый водород и бром, с образованием серной кислоты и бромистого водорода, каталитического парофазного окисления полученного бромистого водорода в бром с последующей рециркуляцией брома на первую стадию процесса. Окисление бромистого водорода проводят при 200-400o C в течение 2-10 с, а в качестве катализатора используют оксид меди или ванадия, или благородные металлы, нанесенные на подложку из оксида алюминия, кремния или циркония. 4 з.п. ф-лы, 7 табл., 4 ил.

Комментарии