Установка мокрого типа для обессеривания дымового газа - RU2124932C1

Код документа: RU2124932C1

Чертежи

Описание

Изобретение относится к установке мокрого типа для обессеривания дымового газа, и более конкретно к установке мокрого типа для обессеривания дымового газа, имеющей конструкцию, в которой траектория потока отработанного газа определяется в направлении, не являющимся вертикальным (которая ниже по тексту будет называться горизонтальной установкой для обессеривания).

Известна в данной области техники так называемая известняково-гипсовая система мокрого типа для обессеривания дымового газа, предназначенная для поглощения оксидов серы

(которые ниже по тексту будут называться как SOx или SO2) в отработанном газе при использовании в качестве поглотителя соединения кальция, такого как известняк или известь для

превращения сульфита кальция, являющегося продуктом реакции, в устойчивый гипс для извлечения последнего в качестве побочного продукта. Реакция обессеривания в этом процессе восстановления гипса из

известняка представлена следующей химической формулой:

CaCO3 + SO2 + 2H2O + 1/2O2 --- CaSO4•2H2O + CO2

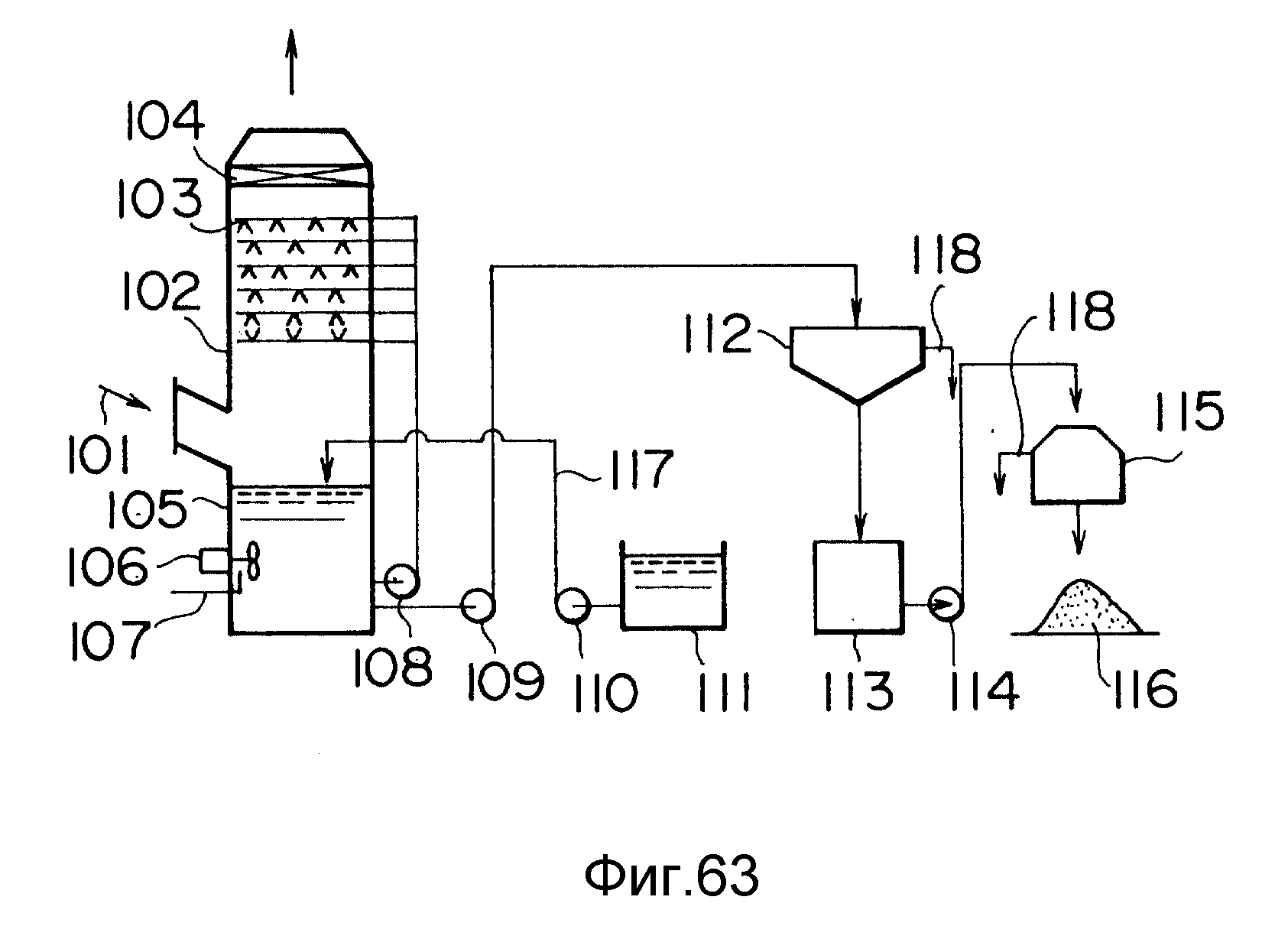

Фиг. 63 сопроводительных чертежей настоящего описания иллюстрирует известную установку для обессеривания дымового газа, в которой гипс извлекают в качестве побочного продукта при использовании

известняка в качестве поглотителя. Отработанный газ 101 пропускается в башню 102 абсорбера и приводится в контакт с циркулируемым шламом в зоне 103 разбрызгивания для охлаждения, превращения в пыль и

обессеривания. После этого полученный в результате газ подвергается удалению тумана в демистере 104 и затем выгружается из башни 102 абсорбера.

С другой стороны, известняковый шлам 117, который представляет собой поглощающую жидкость, подается к циркуляционному резервуару 105 с помощью насоса 110 для известнякового шлама, и запитывает зону 103 разбрызгивания в башне 102 абсорбера посредством множества разбрызгивающих сопел, размещенных в ней, при использовании циркуляционного насоса 108, и разбрызгивается в ней, для того чтобы прийти в контакт с отработанным газом 101, в результате чего оксиды серы в отработанном газе 101 удаляются при прохождении процесса абсорбции. Циркуляционный резервуар 105 снабжен мешалкой 106, установленной на боковой стенке циркуляционного резервуара 105, и трубой 107, подающей окисляющий воздух и установленной в зоне лопатки мешалки 106. Резервуар 111, насос 110 и питательная труба предназначены для подачи новой поглощающей жидкости с кальцием в циркуляционный резервуар 105. После этого полученный в результате шлам 117 возвращается в циркуляционный резервуар 105 для использования при рециркуляции. Шлам 117, после того как он был подвергнут поглощению SO2, подается в концентратор 112 с помощью отсасывающего насоса 109, где он сгущается, а затем густой шлам собирается в резервуаре 113 для гипсового шлама и, наконец, обезвоживается с помощью центробежного сепаратора 115, посредством чего извлекается гипс в виде порошка. Всплывающая жидкость 118, извлеченная в концентраторе 112 и центробежном сепараторе 115, подвергается рециркуляции и повторному использованию для регулирования потока промывной воды и известнякового шлама в системе.

Однако технология известного уровня техники имеет недостаток, заключающийся в том, что подвергшийся разбрызгиванию жидкий шлам 117 приводится в контакт с отработанным газом, протекающим в вертикальном направлении в башне 102 абсорбера или в зоне 103 разбрызгивания, а поэтому для обеспечения достаточного времени для такого контакта приходится увеличивать высоту башни 102 абсорбера, что в результате приводит к увеличению габаритов и усложнению конструкции узлов оборудования, в частности, к увеличению длины расположенных выше и ниже по потоку воздушных каналов. Другим недостатком является то, что требуется увеличить производительность циркуляционного насоса 108 при увеличении высоты башни 102 абсорбера, что в результате приводит к увеличению потребления подводимой энергии. Так как каналы становятся более сложными, увеличивается неоднородность газового потока внутри башни 102 абсорбера, что обусловливает снижение эффективности обессеривания.

Поэтому была предложена система, в которой резервуар (колодец) с циркулирующим поглотителем связан с горизонтальной башней абсорбера, которая предназначена для разбрызгивания в горизонтальном направлении поглощающей жидкости. Эта система однако не получила широкого распространения, поскольку не обеспечивала простого свободного падения туманов, и поскольку уровень жидкости в днище башни абсорбера изменялся из-за изменений в количестве разбрызгиваемой жидкости и количестве отработанного газа для воздействия на газовый поток. Кроме этого такая известная система является системой типа, в которой башня абсорбера и циркуляционного резервуара разделены друг от друга, что обусловливает необходимость в увеличении высоты башни. Следовательно, целью настоящего изобретения является разработка установки мокрого типа для обессеривания дымового газа, в которой небольшая высота башни, и в которой могут быть упрощены конструктивные узлы оборудования.

Другой целью настоящего изобретения является разработка установки мокрого типа для обессеривания дымового газа, имеющей самонесущую конструкцию, и в которой может быть снижено потребление подводимой энергии.

Еще одной целью настоящего изобретения является разработка установки для обессеривания, являющейся экономичной и способной обеспечить высокую эффективность обессеривания.

Еще одной, другой целью настоящего изобретения является разработка установки мокрого типа для обессеривания дымового газа, являющейся надежной, имеющей компактную башню абсорбера и в которой в то же время может быть снижено количество рассеянных туманов.

Другой целью настоящего изобретения является разработка установки мокрого типа для обессеривания дымового газа, в которой исключается неоднородность потока отработанного газа и в которой жестко закреплены разбрызгивающие трубы.

Кроме этого, другой целью настоящего изобретения является разработка установки мокрого типа для обессеривания дымового газа, эффективность работы которой увеличена благодаря управлению за качеством поглощающей жидкости, разбрызгиваемой для контакта с отработанным газом, и в которой не снижено качество полученного гипса при увеличенной эффективности обессеривания.

Еще одной, другой целью настоящего изобретения является снижение потери давления в башне абсорбера посредством эффективного удаления рассеянных туманов и повышения компактности конструкции башни абсорбера для обеспечения высокой эффективности обессеривания при снижении производственных и технологических расходов.

Для достижения вышеупомянутых целей согласно первому аспекту и признаку настоящего изобретения предлагается установка мокрого типа для обессеривания дымового газа, включающая в себя башню абсорбера, имеющую траекторию газового потока, определенную в ней в направлении, отличающемся от вертикального; впускной канал, дающий возможность отработанному газу, содержащему оксиды серы и поглощающей жидкости, разбрызгиваемой из зоны разбрызгивания, вступить в контакт друг с другом, и выпускной канал, имеющий демистер для удаления рассеянных туманов; циркуляционный резервуар, выполненный с возможностью сбора поглощающей жидкости, сброшенной из башни абсорбера, и окисления оксидов серы в поглощающей жидкости посредством воздуха, систему циркуляции собранной поглощающей жидкости в зону разбрызгивания в башне абсорбера; причем башня абсорбера, включающая в себя впускной и выпускной каналы, выполнена за одно целое на циркуляционном резервуаре и имеет самонесущую конструкцию, установленную лишь на циркуляционном резервуаре. Как вариант воплощения, башня абсорбера может иметь конструкцию, в которой по меньшей мере расположенная выше всех по потоку разбрызгивающая ступень зоны разбрызгивания во впускном канале включает в себя разбрызгивающие сопла для разбрызгивания поглощающей жидкости в направлении, параллельном потоку отработанного газа, и по меньшей мере расположенная ниже всех по потоку разбрызгивающая ступень включает в себя разбрызгивающие сопла для разбрызгивания поглощающей жидкости в направлении навстречу потоку отработанного газа.

Установка для обессеривания дымового газа согласно настоящему изобретению имеет важный существенный признак, заключающийся в том, что башня абсорбера имеет конструкцию, в которой каналы башни проходят через верхний участок циркуляционного резервуара, то есть выполненную за одно целое конструкцию, в которой верхний участок циркуляционного резервуара образует часть канала башни, благодаря чему конструкция башни абсорбера является самонесущей и, более того, простой, что обеспечивает ее высокую прочность и исключает необходимость в арматуре для установки участка канала башни.

В установке для обессеривания дымового газа такой конструкции важным является обеспечение эффективности обессеривания дымового газа по меньшей мере равной эффективности установки для обессеривания дымового газа известного уровня техники, имеющей вертикальные каналы башни абсорбера. Можно легко предположить, что для преодоления недостатка, связанного с известной установкой для обессеривания дымового газа, имеющей вертикальные каналы в башне абсорбера, то есть роста высоты башни абсорбера, будет достаточным спроектировать башню абсорбера горизонтального типа так, чтобы направление газового потока было ограничено до горизонтального направления, а поглощающую жидкость разбрызгивать в направлении к газовому потоку, тем самым обеспечивая возможность снижения высоты башни.

Однако, если разбрызгивать поглощающую жидкость в горизонтальном направлении, когда сравнительно низкая скорость потока отработанного газа, то снижается эффективность газожидкостного контакта из-за падения разбрызгиваемых капель под действием силы тяжести, а когда сравнительно высокая скорость потока отработанного газа, с другой стороны, растет количество разбрызгиваемых капель, захваченных отработанным газом, что, тем самым не только вызывает коррозию или износ последующих участков, но и также обусловливает проблему увеличения потребляемой подводимой энергии из-за потери поглощающей жидкости, а также проблему отказов в работе в худшем случае. В общем, трудно направлять отработанный газ в башню абсорбера в горизонтальном направлении или в направлении, отличающемся от вертикального, так, чтобы отработанный газ вступал в газожидкостной контакт с разбрызгиваемыми каплями.

Однако в результате исследований, описанных ниже, изобретатели убедились в том, что высокую эффективность обессеривания и превращения в пыль можно получить даже с башней абсорбера, не имеющей конструкции, в которой газ протекает вертикально, при определенных условиях.

Это будет описано ниже подробно.

Время контакта с разбрызгиваемой поглощающей жидкостью можно увеличить, если дать возможность отработанному газу течь в направлении, которое по меньшей мере не является вертикальным, а предпочтительно горизонтальным, и более того, установить большую величину горизонтального отрезка траектории протекания отработанного газа. Следовательно, имеется возможность сократить высоту башни абсорбера для упрощения работы канала и для снижения неоднородности газового потока.

На самой высокой по потоку ступени разбрызгивания поглощающей жидкости обеспечивается эффект всасывания (эффект эжектора) с меньшей неоднородностью отработанного газа посредством разбрызгивания поглощающей жидкости в том же самом направлении потока, что и отработанный газ (в направлении параллельного потока). Кроме этого, в случае, если поглощающая жидкость разбрызгивается перед прохождением отработанного газа, жидкость не рассеивается в находящийся выше по потоку канал в установке, и поэтому нет необходимости принимать меры в отношении коррозий в установке.

На самой низкой по потоку ступени разбрызгивания поглощающей жидкости последняя приводится в газожидкостной контакт с оксидами серы или пылями в отработанном газе на сравнительно высокой скорости посредством разбрызгивания поглощающей жидкости в противоположном направлении (противоточное направление) относительно направления отработанного газа. Поэтому обеспечивается не только высокая эффективность удаления, при этом также собираются туманы, захваченные и рассеянные наряду с отработанным газом из расположенной выше по потоку стороны, что приводит к снижению количества туманов, рассеянных в направлении ниже по потоку. Для того чтобы снизить отклонение в разбрызгивании из-за ступенчатого расположения вертикальных точек размещения на ступени разбрызгивания (перепад напора), будет целесообразным размещать разбрызгивающие трубы в поперечном направлении (то есть горизонтально).

Башня абсорбера и циркуляционный резервуар, обеспечивающие возможность свободного падения разбрызгиваемых капель, имеют выполненную за одно целое конструкцию, так что может быть продлено время контакта капель разбрызгиваемой поглощающей жидкости с отработанным газом. Днище башни абсорбера имеет наклон, дающий возможность твердым частицам в поглощающей жидкости стекать в циркуляционный резервуар поглотителя без их скопления.

В вышеупомянутой установке может быть предусмотрено средство для выведения разбрызгиваемой поглощающей жидкости и направления последней в циркуляционный резервуар на наклонном участке днища впускного канала. Это средство для выведения разбрызгиваемой поглощающей жидкости и направления последней в циркуляционный резервуар может иметь конструкцию, приспособленную для направления выведенной жидкости таким образом, чтобы она падала в направлении, тангенциальном горизонтальному сечению периферийной стенки циркуляционного резервуара, и, более того, эта конструкция может включать в себя слив или канавку, размещенные на или в наклонном участке днища впускного канала.

В башне абсорбера предшествующего уровня техники необходимо устанавливать множество мешалок для равномерного распределения окислительного воздуха внутри циркуляционного резервуара. По этой причине требуются энергетические затраты на перемешивание. В настоящем изобретении, в частности, благодаря наличию горизонтальной установки обессеривания с наклонным днищем впускного канала разбрызгиваемая поглощающая жидкость, наоборот, выводится в или на наклонный участок днища впускного канала, где она собирается средством отвода/направления разбрызгиваемой поглощающей жидкости (то есть сливом или канавкой) и затем падает в циркуляционный резервуар.

Размещение слива или канавки на или в наклонном участке днища впускного канала в точке, смещенной от центра, обеспечивает то, что падающая из наклонного участка в циркуляционный резервуар жидкость падает в направлении, тангенциальном горизонтальному сечению периферийной стенки циркуляционного резервуара. Расход массы падающей жидкости составляет тысячи тонн/час в установке для обессеривания дымового газа, смонтированной в сочетании с котлом ТЭЦ мощностью порядка 200 МВт, и если эту жидкость впоследствии собрать и сбросить в циркуляционный резервуар, то она будет циркулировать в нем. Таким образом, жидкость в циркуляционном резервуаре циркулирует без помощи каких-либо мешалок за счет энергии этой сброшенной жидкости. Тем самым обеспечивается возможность исключения мешалок для распределения воздуха, подаваемого в жидкость в циркуляционном резервуаре, и мешалок для перемешивания жидкости в циркуляционном резервуаре. Поскольку жидкость в циркуляционном резервуаре циркулирует без помощи мешалок, полученные в результате частицы гипса также не могут накапливаться на днище циркуляционного резервуара из-за циркуляции жидкости. Таким образом, могут быть исключены мешалки, присутствующие в устройстве предшествующего уровня техники, что дает возможность упростить конструкцию циркуляционного резервуара и снизить энергетические затраты.

Более того, количество воздуха, поданного в циркуляционный резервуар, может быть снижено подачей окислительного воздуха поглощающей жидкости в жидкость, собранную в сливе или канавке в наклонном участке днища впускного канала, или в участок рядом с поверхностью жидкости в циркуляционном резервуаре, где жидкость перемещается быстро.

Горизонтальная мокрого типа установка для обессеривания дымового газа согласно настоящему изобретению может иметь такую конструкцию, что площадь перпендикулярного газовому потоку сечения впускного канала, включая разбрызгивающие трубы с разбрызгивающими соплами, размещенными на множестве ступеней в направлении газового потока, ступенчато увеличивается в направлении газового потока, а площадь перпендикулярного газовому потоку сечения самого низкого(высокого) по потоку участка впускного канала будет меньше площади перпендикулярного газовому потоку сечения траектории газового потока, проходящей (размещенной) между впускным и выпускным каналами и выше циркуляционного резервуара.

Так как многоступенчатые разбрызгивающие сопла размещены во впускном канале, плотность поглощающей жидкости, разбрызгиваемой из разбрызгивающих сопел, выше на расположенном ниже по потоку участке впускного канала. Вследствие ступенчатого увеличения площади сечения перпендикулярного газовому потоку впускного канала в направлении газового потока, например, при выполнении донной поверхности впускного канала в виде наклонной поверхности плотность разбрызгиваемой поглощающей жидкости в направлении газового потока в впускном канале может быть выровнена таким образом, что обессеривание отработанного газа будет протекать одинаково в каждой зоне канала.

Эффективность поглощения SOx в отработанном газе увеличивается, так как будет более высокой скорость газового потока во впускном канале. Вследствие увеличения скорости газового потока во впускном канале необходимо будет снизить площадь сечения впускного канала. Если газ подается к выпускному каналу, имея при этом низкую скорость потока, такую, как описано выше, нагрузка на сбор туманов в демистере увеличивается. Вследствие того, что площадь перпендикулярного к газовому потоку сечения самого низкого по потоку участка впускного канала меньше площади перпендикулярного газовому потоку сечения траектории газового потока, проходящей (размещенной) между впускным и выпускным каналами и выше циркуляционного резервуара, что обеспечивает возможность снижения скорости газового потока, захваченные в газовом потоке и рассеянные туманы подвержены свободному падению в направлении к циркуляционному резервуару без направления к демистеру. В этом случае, когда донная поверхность впускного канала выполняется в виде наклонной поверхности, разбрызгивающие сопла самой низкой по потоку ступени разбрызгивающих труб, размещенные на множестве ступеней в направлении газового потока во впускном канале, размещаются, по существу, в той же самой горизонтальной плоскости, так что они не погружаются в разбрызгиваемую поглощающую жидкость, протекающую вдоль донной поверхности впускного канала.

Для того чтобы предотвратить рост нагрузки на сбор туманов демистера из-за роста скорости газового, потока во впускном канале и продлить время контакта разбрызгиваемых капель поглощающей жидкости с отработанным газом до максимально возможного значения с целью обеспечения эффективного контакта и снижения количества туманов рассеянных в находящийся ниже по потоку демистер, создающее сопротивление средство для восстановления поверхностей капель разбрызгиваемой поглощающей жидкости и рассеянных туманов может быть размещено между ступенями разбрызгивания и демистером.

В установке для обессеривания согласно настоящему изобретению отработанный газ, прошедший через зону разбрызгивания, течет в направлении ниже по потоку, захватывая туманы, но проходит через жидкую пленку, образованную рассеянными туманами, сталкиваясь со средством, создающим сопротивление на его входе, размещенным выше по потоку относительно демистера. Когда отработанный газ проходит через жидкую пленку, достигается заданный процент обессеривания. В башне абсорбера установки для обессеривания по настоящему изобретению поверхность (граничная пленка) капель разбрызгиваемой поглощающей жидкости, захваченных отработанным газом в башне абсорбера, не восстанавливается из-за малой разницы скорости потока между каплями и отработанным газом и из-за того, что она уже достигает состояния насыщения SOx и таким образом в меньшей степени способствует росту эффективности обессеривания даже в случае, если, например, имеется достаточное контактное пространство между зоной разбрызгивания и демистером. Однако размещение создающего сопротивление средства, такого как пористая плита, между зоной разбрызгивания и демистером обеспечивает не только столкновение рассеянных туманов и разбрызгиваемых капель о создающее сопротивление средство и тем самым их сбор, но и восстановление жидкой пленки при прохождении отработанного газа через жидкую пленку, образованную на создающем сопротивление средстве благодаря собираемым туманам и каплям, тем самым эффективно проводя реакцию обессеривания.

Следует заметить, что создающее сопротивление средство не ограничивается пористой плитой, так что любое другое средство может быть использовано в случае, если оно способно (сохранять) поверхность туманов разбрызгиваемой поглощающей жидкости и капель, так что в этом случае можно ожидать определенную степень эффекта обессеривания.

Охлажденные, превращенные в пыль и обессеренные таким образом туманы, захваченные отработанным газом, выводятся в зону захвата тумана для использования рециркуляции; при этом предотвращается их рассеяние в направлении нижней по потоку стороны башни абсорбера и, следовательно, образование коррозий, находящихся ниже по потоку компонентов, а также дренаж.

Создающее сопротивление средство для обновления поверхности разбрызгиваемых капель может представлять собой: (1) слив, имеющий верхний конец, повернутый в направлении вверх по потоку на боковой стенке канала, и днище перед самым высоким по потоку демистером, (2) множество плит, размещенных на расстояниях, определяющих траектории потока в направлении газового потока, (3) пористую плиту. Когда используется множество плит, каждая из них может представлять собой плиту с имеющими гофры участками. Когда используется пористая плита, можно установить плоскую пористую плиту таким образом, чтобы ее плоская поверхность простиралась в направлении, перпендикулярном газовому потоку, или может быть установлено множество плоских пористых плит таким образом, что каждая плита имеет плоскую поверхность, простирающуюся в направлении параллельно газовому потоку.

Создающее сопротивление средство может быть размещено на траектории потока отработанного газа ниже по потоку относительно впускного канала и выше по потоку относительно циркуляционного резервуара и выше по потоку относительно демистера в выпускном канале.

Если днище канала, имеющее оказывающее сопротивление средство, размещенное на нем, имеет донную поверхность, наклоненную вниз к циркуляционному резервуару, и щель для отвода жидкости, образованную в оказывающем сопротивлении средстве на его участке, подсоединенном к донной поверхности, туманы и капли, собирающиеся на оказывающем сопротивление средстве, легко выпадают в циркуляционный резервуар. Можно предусмотреть систему промывки оказывающего сопротивление средства, использующую всплывающую наверх воду, образованную в оборудовании для выведения гипса, или дополнительную воду.

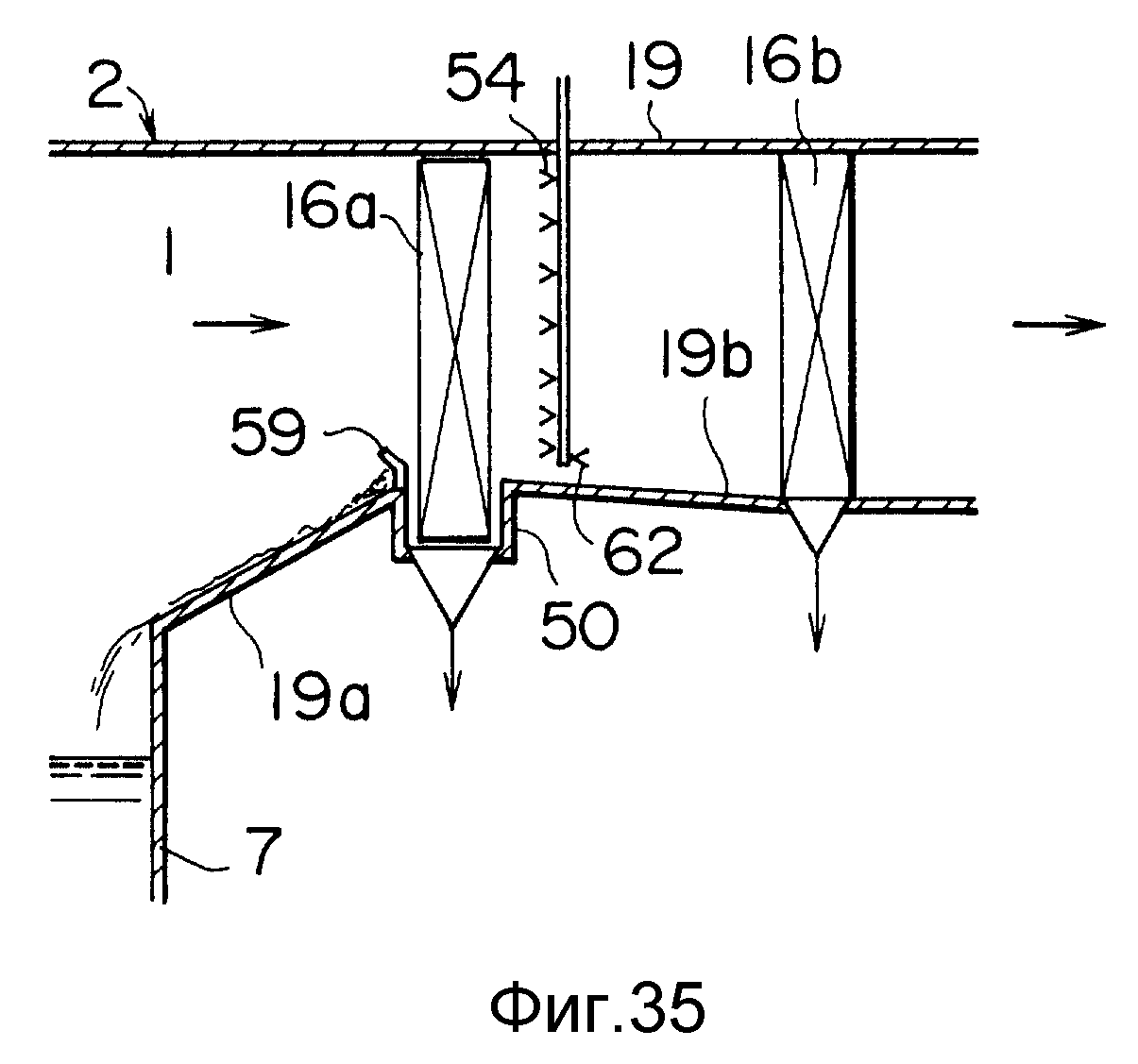

Установка для обессеривания, согласно настоящему изобретению, может иметь конструкцию, в которой в выпускном канале установлено по меньшей мере два демистера таким образом, что вертикальная площадь сечения самого высокого по потоку демистера превышает вертикальную площадь сечения выпускной трубы, и в которой устанавливается слив на стеночной поверхности трубы вверху по потоку относительно самого высокого по потоку демистера. Таким образом при увеличении скорости газового потока последний протекает вдоль стеночной поверхности трубы в режиме "ползания" на стеночной поверхности, и большое количество рассеянных туманов достигает демистера. Если рассеянные вдоль стеночной поверхности трубы туманы удаляются посредством слива трубы размещенного перед самым высоким по потоку демистером, производительность демистеров не может быть снижена даже в случае, когда увеличивается нагрузка тумана на демистеры. Трубы для выведения собранного тумана, ведущие к циркуляционному резервуару, устанавливаются в канавке, образованной в трубе для установки конца демистера, обеспечивая большую площадь вертикального сечения самого высокого по потоку демистера, чем площадь вертикального сечения выпускной трубы. Система промывки демистера обеспечивает возможность использования промывочной воды для находящегося ниже по потоку демистера в качестве промывочной воды для находящегося выше по потоку демистера, и промывочная вода, использованная для самого высокого по потоку демистера, может быть возвращена в циркуляционный резервуар.

В горизонтальной установке для обессеривания, согласно настоящему изобретению, на стенной поверхности впускного канала могут быть размещены разбрызгивающие сопла или разбрызгивающие трубы, при этом на участке стенной поверхности, размещенном в области, свободной от разбрызгиваемых капель и образованной между разбрызгивающими соплами, может быть установлено средство предотвращения выброса газа.

Вышеупомянутая конструкция такова, что в ней разбрызгивающие трубы и опоры для труб не размещаются внутри впускного канала. Отсюда, разбрызгиваемые капли остаются в течение длительного времени в башне абсорбера без соударения об эти вставки, приводящего к прекращению реакции абсорбции с газом SO2, и таким образом разбрызгиваемые капли могут эффективно способствовать протеканию реакции обессеривания.

Внутренняя стеночная поверхность впускного канала может быть эффективно использована, поскольку разбрызгивающие сопла устанавливаются на стеночной поверхности впускного канала. В зависимости от типа и скорости потока отработанного газа, введенного во впускной канал, концентрация оксидов серы, содержащихся в отработанном газе и аналогичных продуктах, может изменяться количество разбрызгиваемой поглощающей жидкости для каждой группы разбрызгивающих сопел, расположенных отдельно на боковых стенках и потолочной стенке, или может изменяться количество разбрызгиваемой поглощающей жидкости для каждого конкретного участка поверхности боковой стенки или каждого конкретного участка поверхности потолочной стенки.

В установке предшествующего уровня техники разбрызгивающие трубы и опоры для труб размещены внутри башни абсорбера и выполнены из высококачественного материала для предотвращения их коррозий, так как используемая поглощающая жидкость является сильной кислотной средой. В установке, согласно настоящему изобретению трубы, и аналогичные детали, наоборот, размещаются за пределами башни абсорбера, и поэтому нет необходимости использовать такой высококачественный материал.

Вероятность контакта разбрызгиваемой поглощающей жидкости с отработанным газом увеличивается из-за средства, предотвращающего выброс газа, которое устанавливается на участке стеночной поверхности, расположенном в зоне, свободной от разбрызгиваемых капель, образованных между разбрызгивающими соплами.

Средство предотвращения выброса газа может состоять из, например, направляющих плит, имеющих форму, простирающуюся вдоль угла разбрызгивания поглощающей жидкости из разбрызгивающих сопел, или форму углубленных канавок, определенных понижением в направлении внутрь внутренней стеночной поверхности впускного канала, простирающейся в направлении газового потока. Когда используются углубленные канавки, разбрызгивающие сопла могут быть установлены на верхних по потоку наклонных стеночных поверхностях углубленных канавок. В таком случае может быть эффективно предотвращен выброс газа.

В горизонтальной установке для обессеривания, согласно настоящему изобретению, разбрызгивающие сопла могут быть установлены на потолочном участке циркуляционного резервуара для разбрызгивания поглощающей жидкости в направлении к жидкой поверхности в циркуляционном резервуаре таким образом, чтобы рассеянные туманы удалялись посредством разбрызгивания поглощающей жидкости из разбрызгивающих сопел. Таким образом, если разбрызгиваемые капли выбрасываются к поверхности жидкости в циркуляционном резервуаре, то отработанный газ получает возможность протекать, освобождаясь от капель, перемещающихся к поверхности жидкости, и благодаря большему удельному весу по сравнению с удельным весом отработанного газа рассеянные туманы, содержащиеся в отработанном газе, должны будут перемещаться прямо под действием силы инерции и поэтому соударяться о разбрызгиваемые капли от потолочного участка, перемещающиеся в направлении к поверхности жидкости в циркуляционном резервуаре, и в результате скапливаться.

Как вариант воплощения, конструкция может содержать перегородку, установленную на потолочной поверхности над циркуляционным резервуаром таким образом, что газ должен будет протекать вблизи поверхности жидкости в циркуляционном резервуаре и содержать разбрызгивающие сопла для разбрызгивания поглощающей жидкости, установленные на нижнем конце перегородки. Еще один вариант предполагает наличие деформированной потолочной поверхности над циркуляционным резервуаром, которая выступает в направлении вниз таким образом, что поток отработанного газа временно отклоняется к ближней поверхности жидкости в циркуляционном резервуаре, и установку разбрызгивающих сопел на выступающем участке потолка. В любой из этих конструкций аналогичным образом увеличивается эффективность сбора рассеянных туманов на демистере.

В горизонтальной установке для обессеривания, согласно настоящему изобретению, все установленные в зоне разбрызгивания разбрызгивающие трубы во впускном канале установлены на противоположных концах боковых стенок впускного канала для горизонтального пересечения траектории газового потока во впускном канале и подачи поглощающей жидкости с противоположных концов.

Горизонтальное размещение разбрызгивающих труб, закрепленных на противоположных боковых стенках впускного канала, обеспечивает то, что сопротивление, оказываемое отработанному газу со стороны труб, изменяется одинаково от горизонтальных противоположных сторон по направлению к центральному участку, в результате чего может быть снижена неоднородность потока отработанного газа и обеспечен однородный газожидкостной контакт, что, в свою очередь, способствует росту эффективности обессеривания. Кроме этого, то же самое количество поглощающей жидкости может быть подано через противоположные боковые стенки в горизонтально расположенные распылительные трубы, и поэтому это количество может быть подано симметрично при одинаковом соотношении от горизонтальных противоположных сторон к центральному участку в разбрызгивающие трубы по направлению к соответствующим разбрызгивающим соплам.

Когда разбрызгивающие трубы размещаются горизонтально внутри впускного канала, площадь сечения разбрызгивающих труб ступенчато снижается от участка, смежного боковой стенке впускного канала, к участку, размещенному в центральной части впускного канала. Таким образом даже если скорость потока поглощающей жидкости ступенчато снижается от поверхности боковой стенки зоны разбрызгивания к ее центральной части, скорость потока шлама (поглощающая жидкость) внутри разбрызгивающих труб может, по существу, оставаться постоянной в любом месте внутри разбрызгивающих труб. Поддерживая скорость потока, по существу, постоянной в любом месте внутри разбрызгивающих труб таким образом, можно предотвратить осаждение и накапливание твердых частиц внутри разбрызгивающих труб. Разбрызгивающая труба может иметь такую конфигурацию, что внутренний диаметр центрального участка во впускном канале будет меньше внутреннего диаметра другого участка, и можно установить опору в центральном участке во впускном канале, где внутренний диаметр трубы меньше, тем самым придав механическую прочность центральному участку, имеющему меньшую площадь сечения. Опора выполняет функцию создающего сопротивление элемента для потока отработанного газа в, по существу, центральном участке разбрызгивающей трубы таким образом, что поток отработанного газа в зоне башни абсорбера с разбрызгивающими трубами, размещенными в ней, не подвергается возмущению, а скорость газового потока выравнивается. Кроме этого, если разбрызгивающие трубы размещаются горизонтально внутри впускного канала, разбрызгивающие сопла могут быть размещены на нижних стенках разбрызгивающих труб соответственно. Это обеспечивает при прекращении разбрызгивания поглощающей жидкости возможность поглощающей жидкости, оставшейся в трубке, вытечь под действием силы тяжести, так что предотвращается осаждение и накапливание твердых тел поглощающей жидкости в разбрызгивающей трубе и тем самым решается проблема засорения разбрызгивающей трубы.

Более конкретно, изменяющее газовый поток препятствие 1 (которым может быть наклонная плита для поворота газового потока в направлении вниз, или плоская плита, подобная отражательной перегородке и свешивающаяся с потолочного участка) может быть установлено на стеночной поверхности потолка вверху по потоку относительно демистера в выпускном канале таким образом, что весь газовый поток искривляется над циркуляционным резервуаром и поворачивается еще раз в направлении вверх на впуске зоны сбора туманов. В этой конструкции газовый поток поворачивается в направлении вниз над циркуляционным резервуаром и затем поворачивается вновь в направлении вверх, поэтому рассеянные туманы выходят из газового потока и падают в поглощающую жидкость в циркуляционном резервуаре. Таким образом, количество рассеянных туманов, достигающих демистера, значительно сокращается. Если угол наклона наклонной плиты относительно горизонтального направления или длину отражающей перегородки, входящей в траекторию газового потока, установить в пределах определенного диапазона, то туманы не могут осаждаться на вставке (наклонная плита или отражательная перегородка), и поэтому не возникает проблемы адгезии из-за столкновения туманов о вставку.

Заранее заданный угол по отношению к горизонтальному направлению наклонной плиты, установленной на потолочном участке циркуляционного резервуара для изменения направления газового потока вниз, может быть больше угла наклона донной поверхности впускного канала, смежной циркуляционному резервуару, и тем самым давать возможность повернуть направление газового потока к циркуляционному резервуару. В этом случае, если вертикальная площадь сечения входа для траектории газового потока под изменяющим газовый поток препятствием не будет больше по меньшей мере вертикальной площади сечения впускного канала, не будет наблюдаться эффективного снижения газового потока.

Вставка типа жалюзи 2 может быть размещена на нижней стеночной поверхности канала перед демистером или на множестве ступеней могут быть установлены плиты, на которых происходит соударение и которые имеют сечение с выемкой (например, U- или V-образное сечение), обращенное вверх относительно газового потока, например, на двух или более ступенях в зигзагообразном порядке и решетчатым расположением по всей траектории газового потока поперек выпускного канала вверху по потоку относительно демистера. Таким образом, может быть снижено количество рассеянных туманов без изменения конструкции башни абсорбера. В случае использования плит, на которых происходит соударение и имеющих сечение с выемкой, можно предотвратить рост потери давления при использовании зигзагообразного порядка размещения плит, испытывающих соударение. Если задняя поверхность жалюзеобразной вставки или испытывающей соударение плиты, имеющей сечение с выемкой, если смотреть в направлении газового потока, промывается водой, на этом участке не возникает какой-либо проблемы адгезии из-за высыхания шлама. В случае вставки типа жалюзи, при установке угла жалюзи в диапазоне от 5 градусов до 40 градусов по отношению к горизонтальному направлению, поверхность и задняя сторона вставки всегда оказываются смоченными рассеянными туманами, и поэтому последние могут быть удалены, не обусловливая проблем адгезии на этом участке.

(3). Для увеличения эффективности способа разбрызгивания шлама направление разбрызгивающих шлам сопел у стеночной поверхности башни абсорбера может быть повернуто в направлении вниз относительно башни абсорбера, то есть в противоположном направлении от стеночной поверхности башни абсорбера. Это дает возможность предотвратить соударение о стеночную поверхность башни абсорбера туманов разбрызгиваемого шлама, а также предотвратить повторное рассеивание.

(4). Если направление разбрызгивающих шлам сопел устанавливается в направлении вниз относительно горизонтального направления, может быть сокращено количество рассеиваемых туманов. Стеночная поверхность башни абсорбера над циркуляционным резервуаром может быть, более того, наклонена таким образом, что газовый поток протекает в направлении наверх после протекания вниз над циркуляционным резервуаром и по направлению к циркуляционному резервуару. Это обеспечивает то, что рассеянные туманы освобождаются от газового потока и сбрасываются на поверхность жидкости шлама внутри циркуляционного резервуара таким образом, что количество рассеянных туманов, достигающих демистера, может быть сокращено значительным образом.

Таким образом, в любом из вышеупомянутых конструктивных и технологических решений (1) - (4) может быть значительно сокращено количество рассеиваемых к демистеру туманов. Снижение эффективности обессеривания и рост потери давления на таком участке исключаются.

Горизонтальная установка обессеривания, согласно настоящему изобретению, может иметь такую конструкцию, что она дополнительно включает в себя средство для выгрузки поглощающей жидкости из циркуляционного резервуара и нейтрализации ее известняком, размер частиц которого больше размера частиц гипса, полученного нейтрализацией поглощающей жидкости известняком; средство для рециркуляции нейтрализованной жидкости к зоне разбрызгивания во впускном канале.

Если концентрация частиц гипса в извлеченной поглощающей жидкости является высокой, может быть установлен сепаратор для отделения поглощающей жидкости с малыми количествами частиц гипса и поглощающей жидкости с большими количествами частиц гипса. Поглощающая жидкость с маленькими количествами частиц гипса рециркулирует к зоне разбрызгивания во впускном канале.

Главными реакциями в

установке для обессеривания, согласно настоящему изобретению являются следующие:

Поглощающая жидкость (содержащая воду в качестве первичного компонента) поглощает SO2 в

отработанном газе для образования H2SO3, которая окисляется воздухом для образования H2SO4 (разбавленная серная кислота). H2SO4

нейтрализуется известняком (CaCO3) для образования гипса (CaSO4•2H2O).

(Реакция абсорбции) H2O + SO4 = H2SO3

(Реакция окисления) H2SO3 + 1/2 O2 = H2SO4

(Реакция нейтрализации) H2SO4 + CaCO3 +

H2O = CaSO4•2H2O + CO2

Согласно настоящему изобретению во вдуваемом воздухе в циркуляционный резервуар для окисления сернистой кислоты

поглощающая жидкость имеет величину pH порядка 2-3 (в других методиках этой технологии pH составляет 4-5). Тем самым обеспечивается высокая скорость окисления, и требуется лишь меньшее количество

воздуха и меньшие энергозатраты на мешалки для точного разделения окислительного воздуха. Кроме этого здесь используется грубый известняк, и поэтому нет необходимости в измельчении известняка.

Известняк имеет большой размер частиц (порядка 0,5 мм или более, а предпочтительно - 1,0 мм или более), и поэтому может быть легко отделен от гипсовых частиц малого размера (обычно имеющих размер

частиц от 20 до 100 мк), и известняк с размером частиц примерно в 10 раз больше размера частиц гипса меньше смешивается с гипсом, чем известняк с таким же размером частиц, как и гипс. Таким образом,

если даже используется большое количество известняка, качество гипса не снижается, а производительность обессеривания увеличивается. В этом случае поглощающая жидкость может быть перемешана мешалками,

и/или барботирована воздухом для предотвращения наслаивания частиц гипса вокруг частиц известняка. Протеканию реакции абсорбции может способствовать управление за количеством введенного окислительного

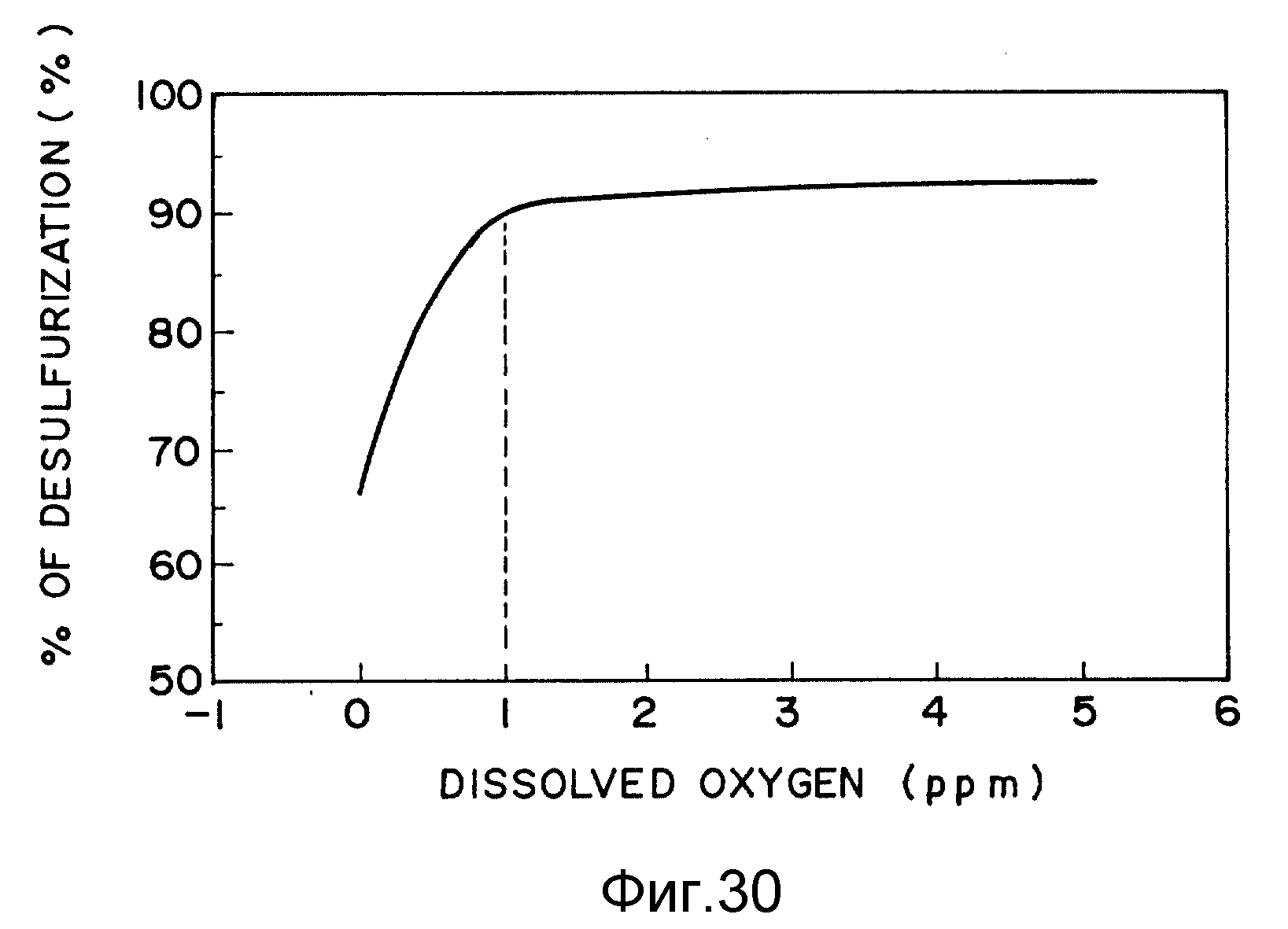

воздуха таким образом, что концентрация растворенного кислорода в поглощающей жидкости после окисления воздухом в нейтрализующем устройстве и т.д. составляет 1 часть на миллион или более.

Настоящее изобретение включает в себя признак, представляющий собой комбинацию вышеупомянутых признаков.

Сущность изобретения иллюстрируется ссылкой на сопроводительные

чертежи, в которых:

Фиг. 1 - схематический вид в перспективе установки мокрого типа для обессеривания дымового газа согласно первому варианту воплощения настоящего изобретения,

Фиг.

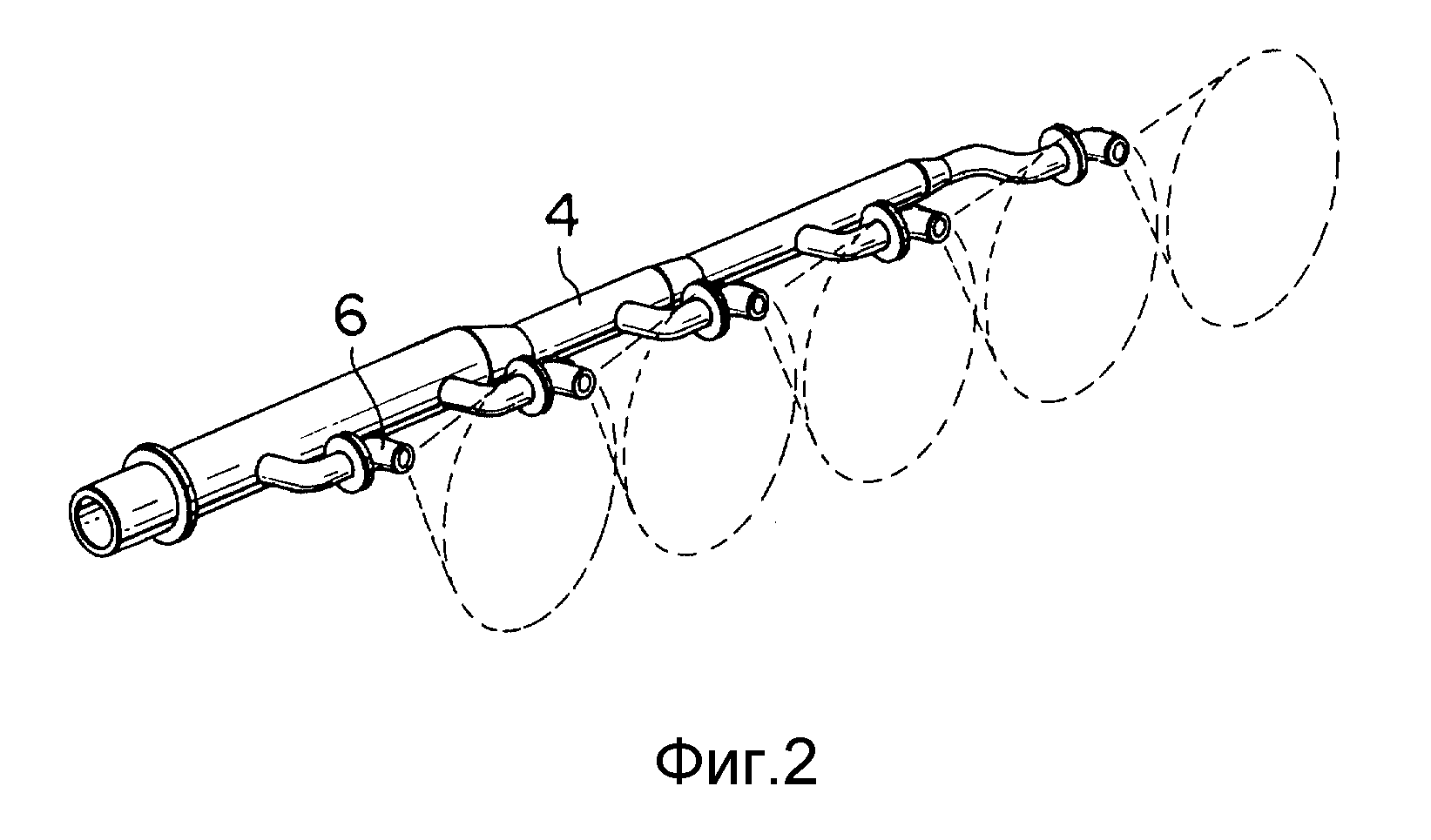

2 - вид в увеличенном масштабе разбрызгивающей трубы, показанной на фиг. 1,

Фиг. 3 - сечение по горизонтальной плоскости (схематический вид) установки мокрого типа для обессеривания дымового

газа согласно второму варианту воплощения настоящего изобретения;

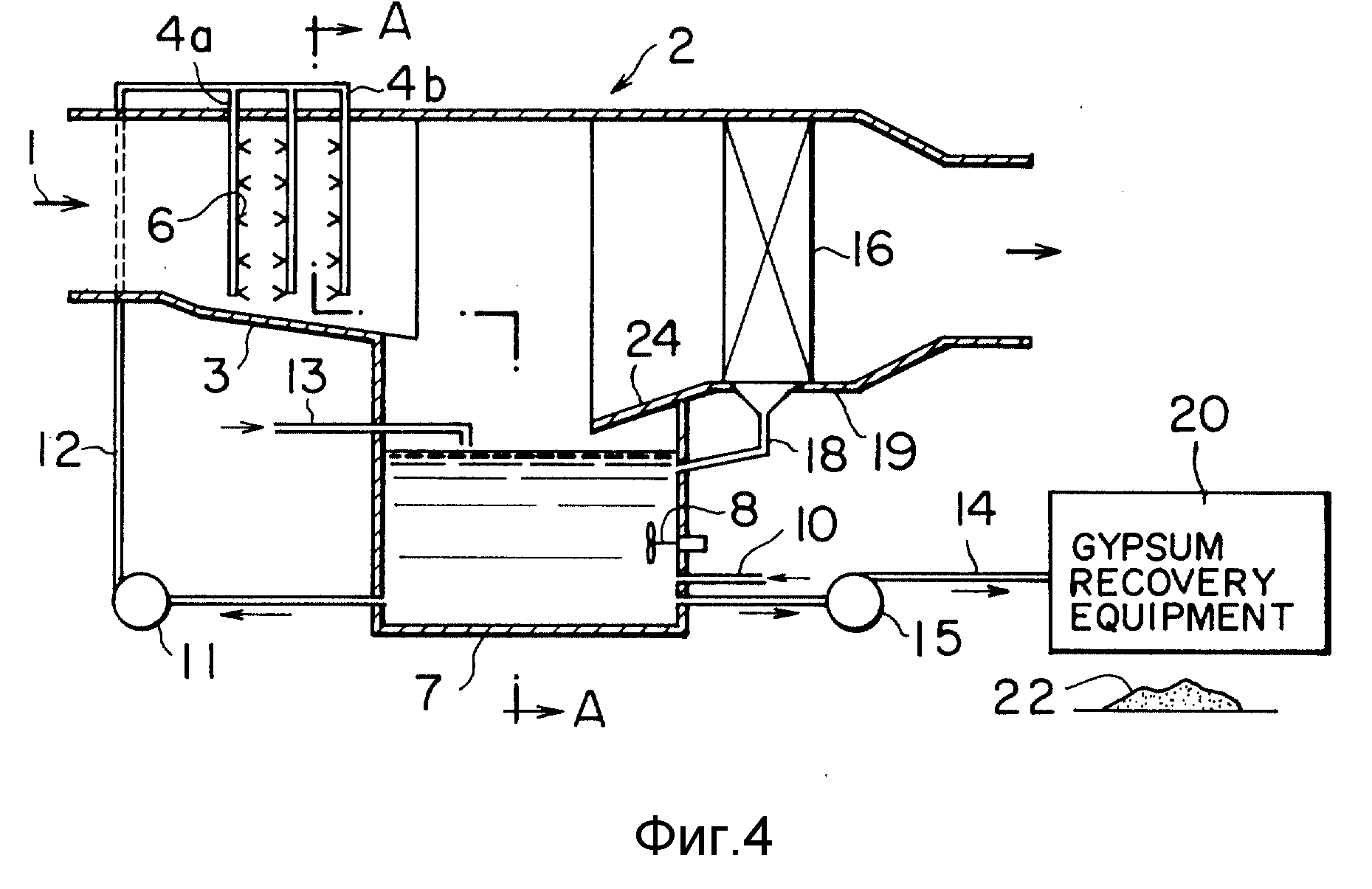

Фиг. 4 - сечение по вертикальной плоскости (схематический вид) установки мокрого типа для обессеривания дымового газа,

показанной на фиг. 3, и вид ассоциированных с ней устройств;

Фиг. 5 - кривая, иллюстрирующая зависимость между скоростью потока на впуске башни абсорбера, процентом обессеривания и потерей

давления установки, показанной на фиг. 1;

Фиг. 6 - кривые, иллюстрирующие зависимость между скоростью потока на впуске башни абсорбера установки, показанной на фиг. 1;

Фиг. 7 и фиг.

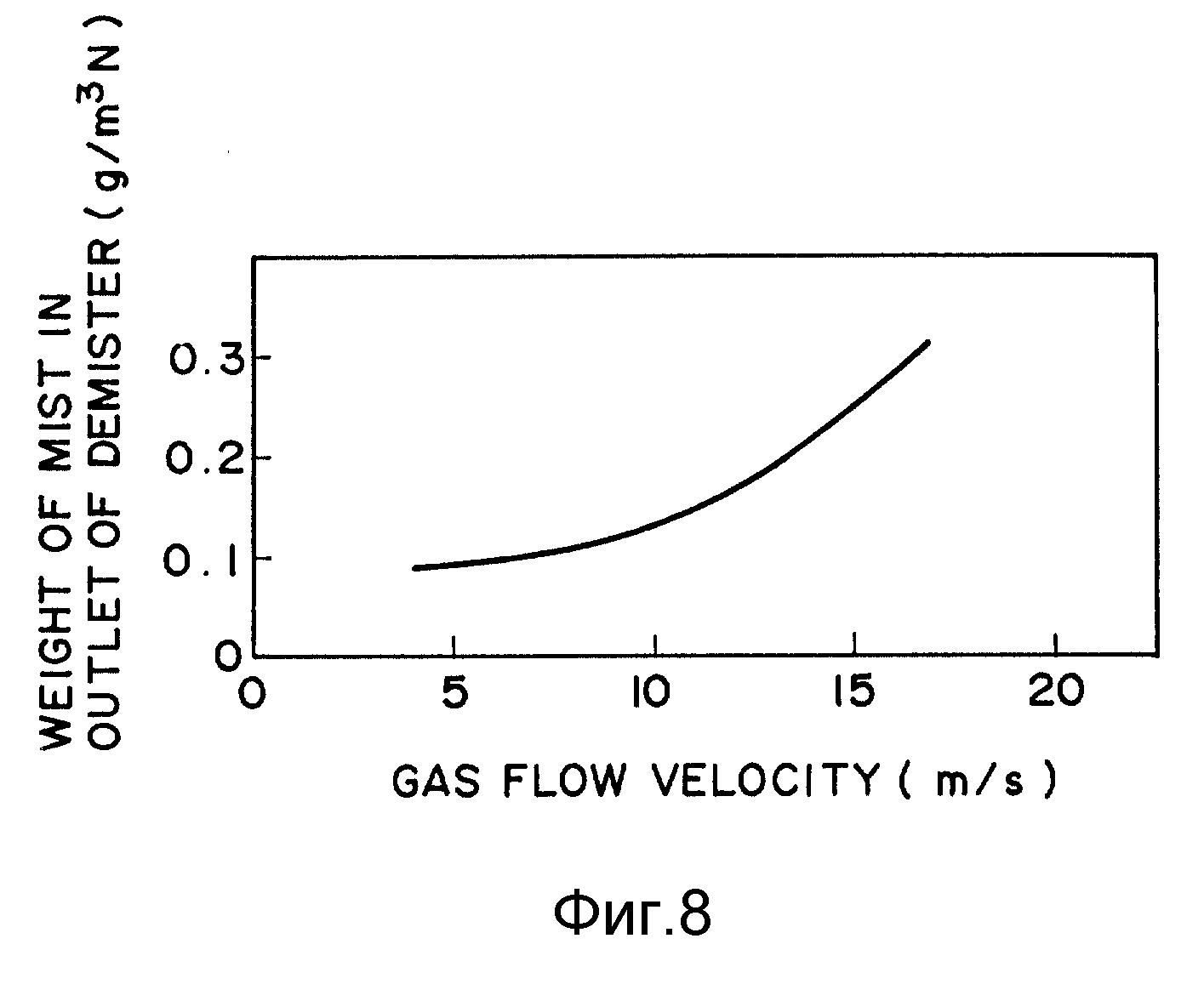

8 - кривые, иллюстрирующие результаты испытания, проведенного для подтверждения эффективности работы установки, показанной на фиг. 3 и 4;

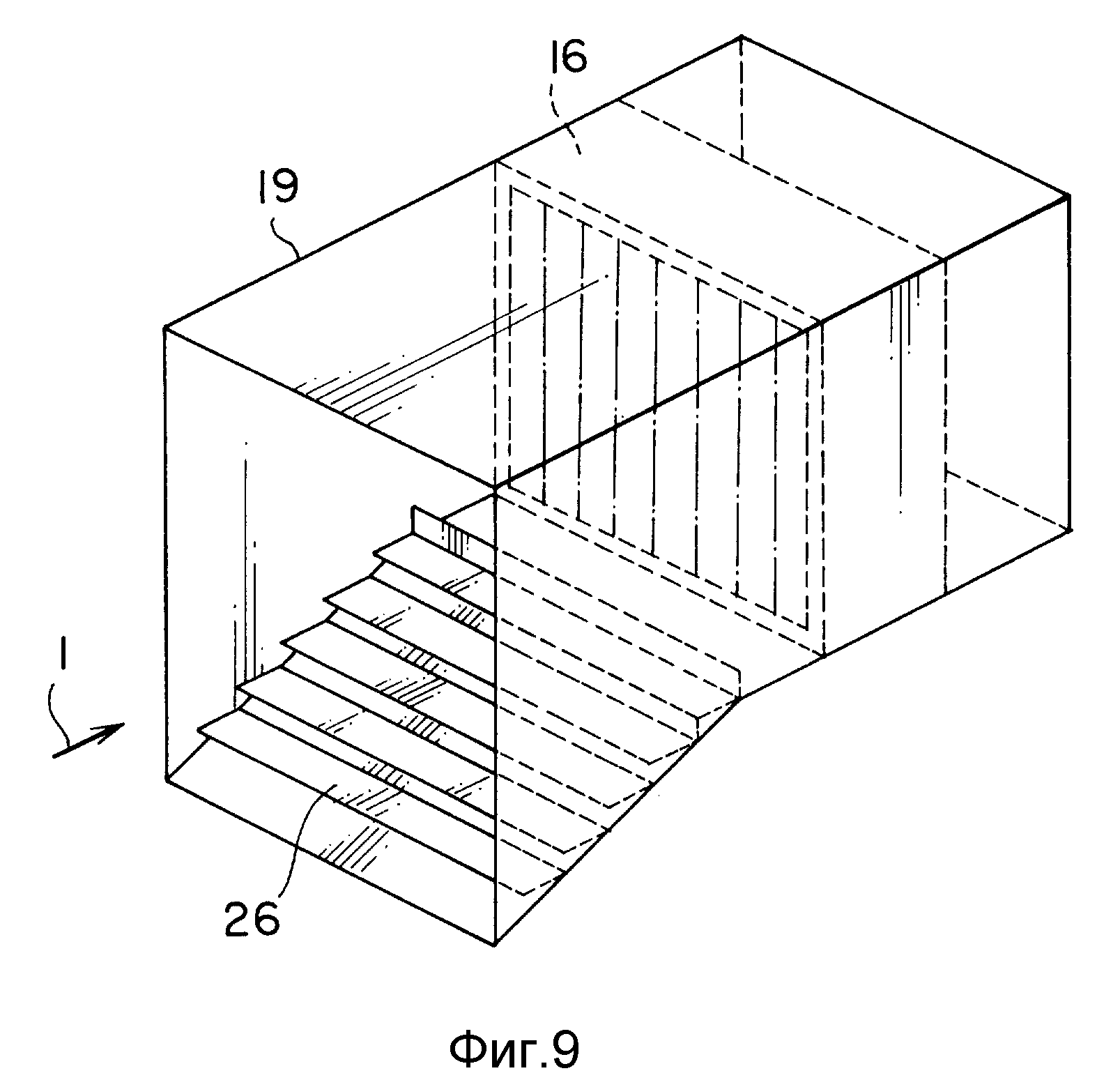

Фиг. 9 - вид модификации выпускного канала в башне

абсорбера во втором варианте воплощения настоящего изобретения;

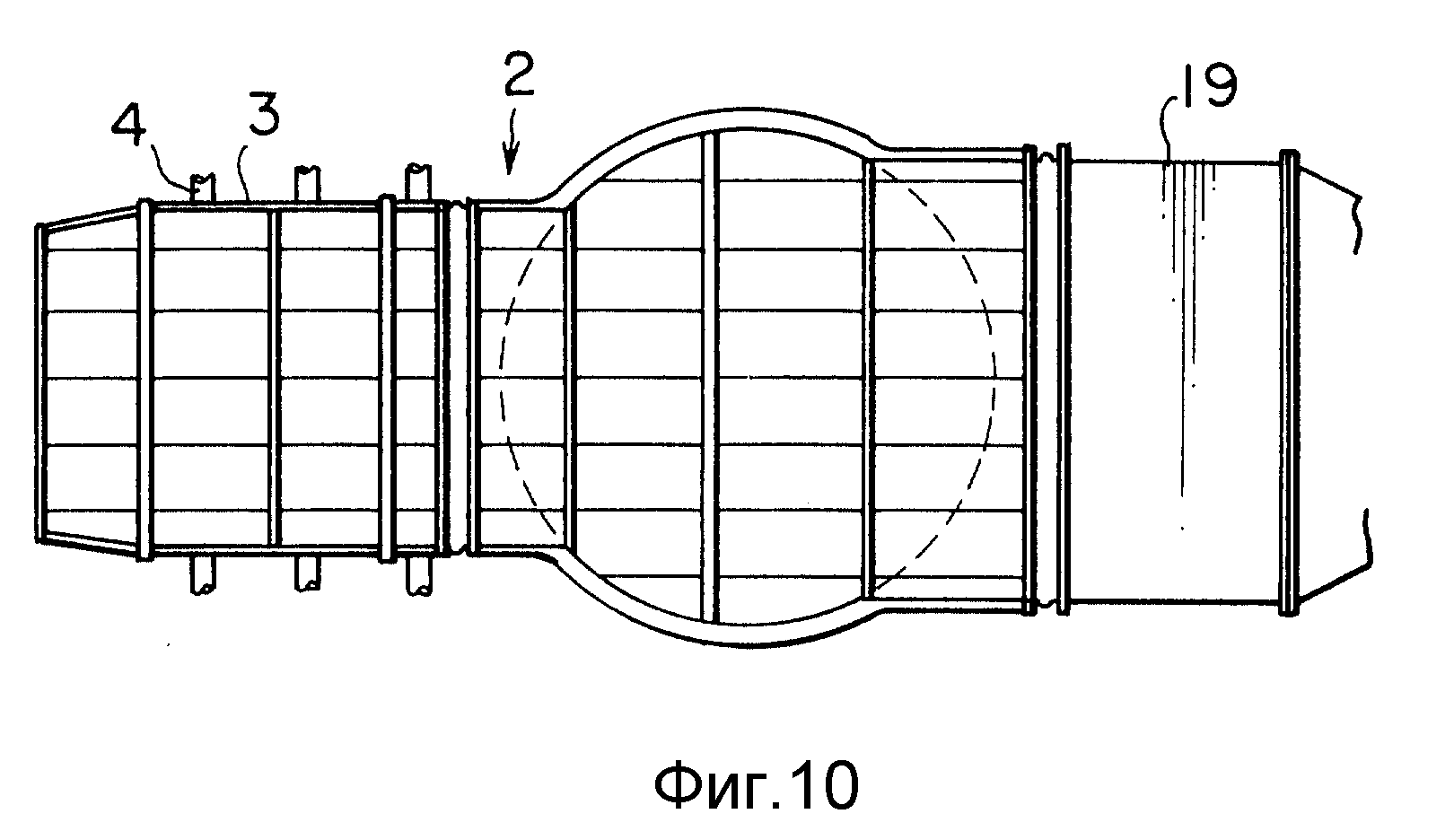

Фиг. 10 - сечение по горизонтальной плоскости (схематический вид) установки мокрого типа для обессеривания дымового газа

согласно третьему варианту воплощения настоящего изобретения;

Фиг. 11 - вид сбоку установки для обессеривания, показанной на фиг. 10;

Фиг. 12 - вид впускного канала башни абсорбера,

показанного на фиг. 10 и фиг. 11, если смотреть в направлении газового потока (фактически отсутствует передняя торцевая стенка);

Фиг. 13 - диаграмма профиля скорости газового потока во

впускном канале в установке, показанной на фиг. 1;

Фиг. 14 - диаграмма профиля скорости газового потока во впускном канале, показанном на фиг. 12;

Фиг. 15 - вид модификации

разбрызгивающих труб показанных на фиг. 12 (фактически отсутствует передняя торцевая стенка);

Фиг. 16 - сечение по линии А - А фиг. 15;

Фиг. 17 - вид сбоку (схематический вид в

сечении) установки мокрого типа для обессеривания дымового газа, согласно четвертому варианту воплощения настоящего изобретения;

Фиг. 18 - вид модификации установки мокрого типа для

обессеривания дымового газа, показанной на фиг. 17;

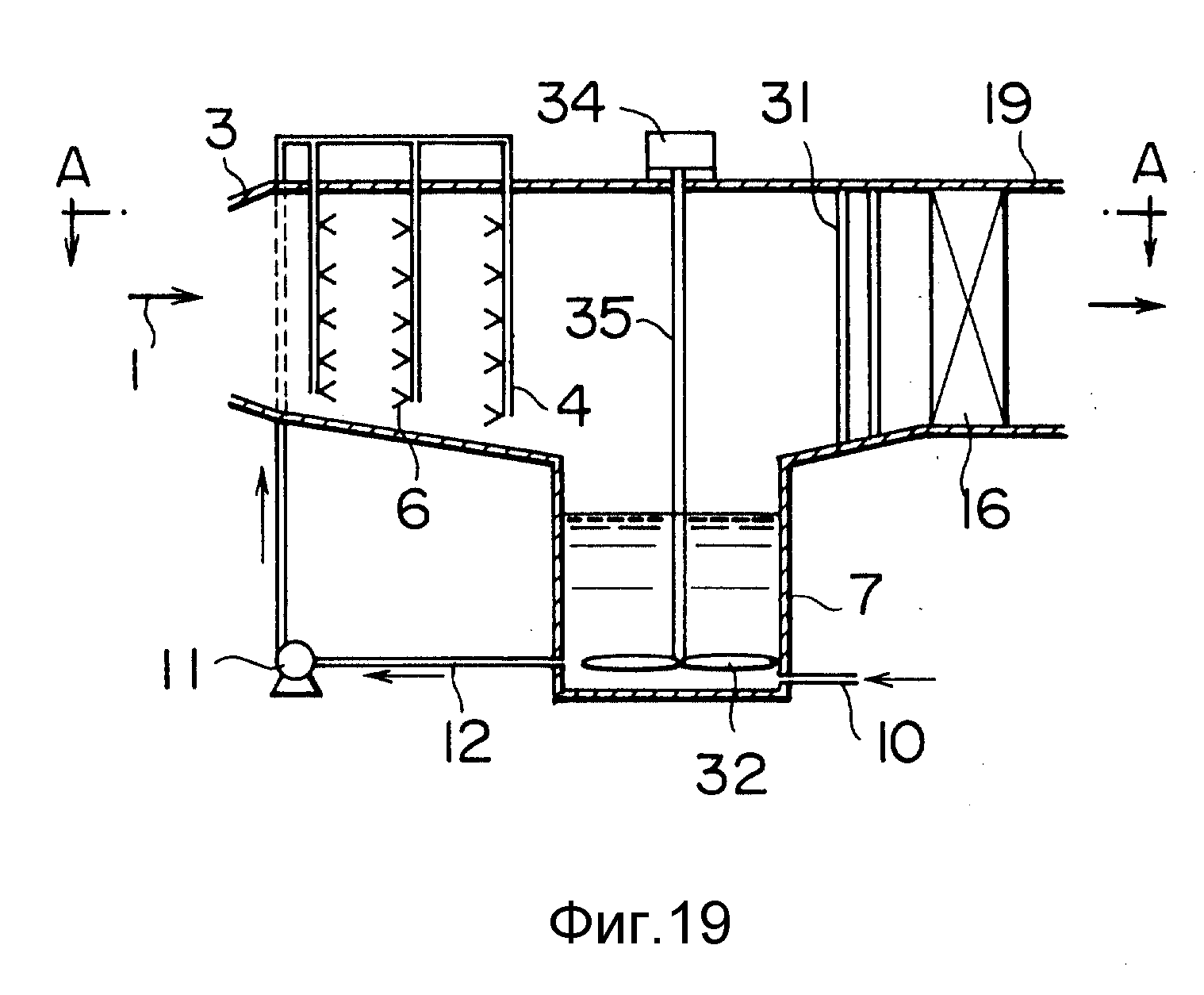

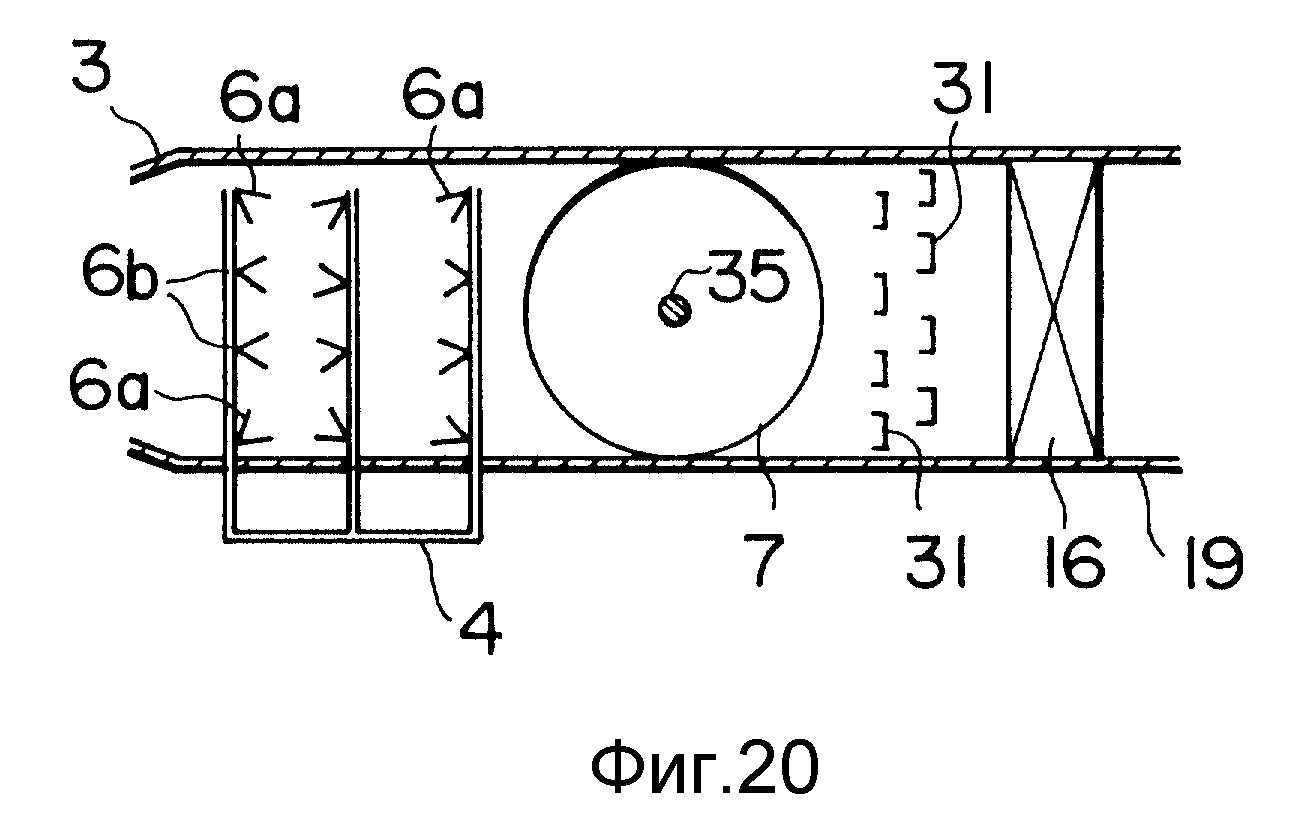

Фиг. 19 - вид другой модификации установки мокрого типа для обессеривания дымового газа, показанной на фиг. 17;

Фиг. 20 - сечение

по линии А - А фиг. 19;

Фиг. 21 - вид модификации установки мокрого типа для обессеривания дымового газа, показанной на фиг. 19;

Фиг. 22 - вид другой модификации установки мокрого

типа для обессеривания дымового газа, показанной на фиг. 17;

Фиг. 23 - вид другой модификации установки мокрого типа для обессеривания дымового газа, показанной на фиг. 17;

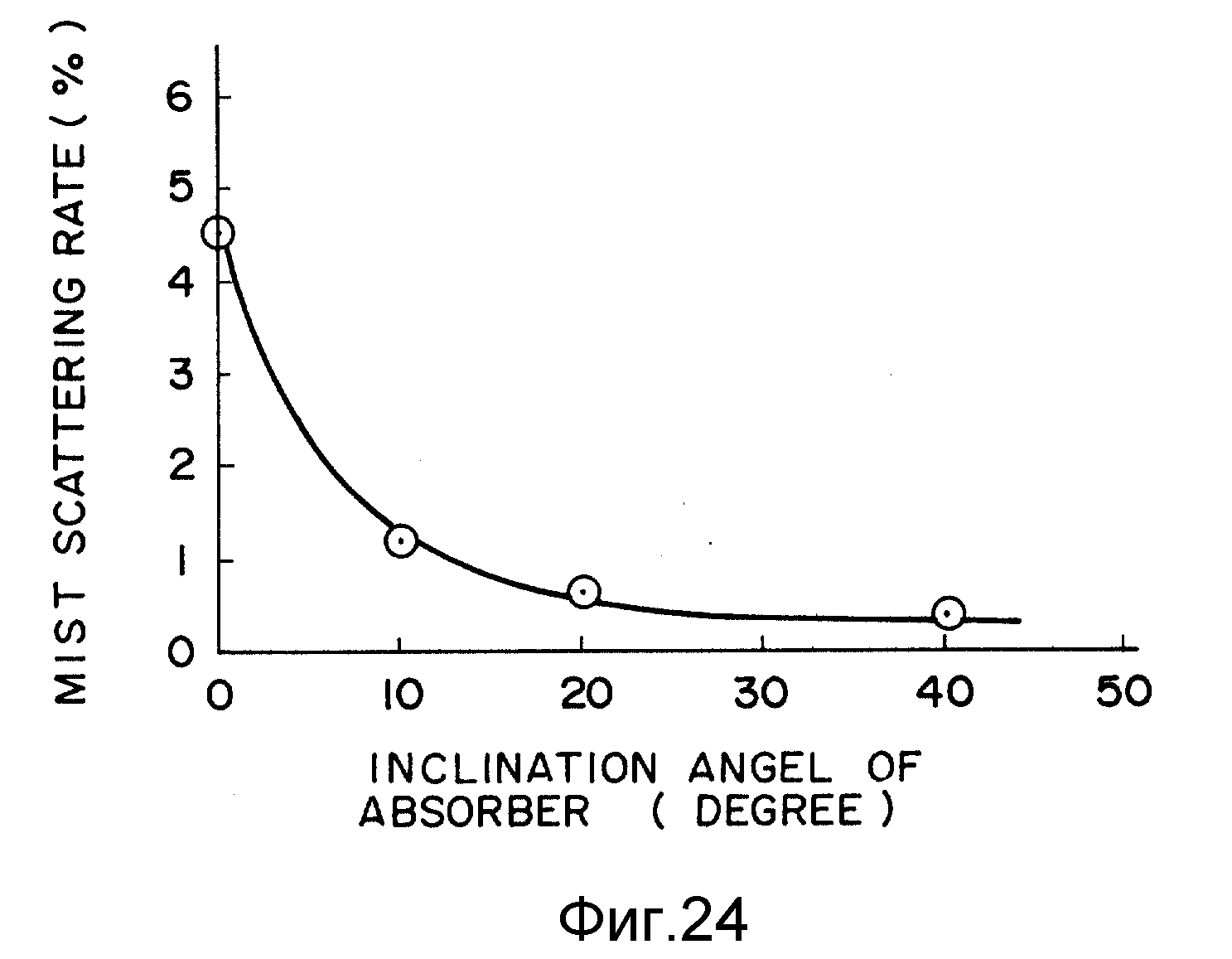

Фиг. 24

- кривая, иллюстрирующая результаты испытания холодной модели для установкиб показанной на фиг. 23;

Фиг. 25 - кривые, иллюстрирующие результаты анализа рассеяния туманов в реальном масштабе;

Фиг. 26 - график, иллюстрирующий результаты испытания холодной модели, выполненной в масштабе 1:5 относительно реальной установки;

Фиг. 27 - схематический вид установки мокрого типа

для обессеривания дымового газа согласно пятому варианту воплощения настоящего изобретения;

Фиг. 28 - вид, иллюстрирующий конструкцию устройства нейтрализации в пятом варианте воплощения;

Фиг. 29 - график, иллюстрирующий изменение во времени процента обессеривания (кривая a), когда поглощающая жидкость перемешивается устройством нейтрализации, и изменение во времени процента

обессеривания (кривая b), когда поглощающая жидкость не перемешивается;

Фиг. 30 - график, иллюстрирующий зависимость между количеством растворенного в поглощающей жидкости кислорода и

процентом обессеривания в пятом варианте воплощения;

Фиг. 31 - вид модификации установки для обессеривания, показанной на фиг. 27;

Фиг. 32 - схематический вид установки мокрого типа

для обессеривания дымового газа согласно шестому варианту воплощения настоящего изобретения;

Фиг. 33 - вид, иллюстрирующий конструкцию демистера в установке показанной на фиг. 32;

Фиг. 34 - подробный вид сверху на участок демистера в установке, показанной на фиг. 32;

Фиг. 35 - подробный вид модификации участка демистера в установке, показанной на фиг. 32;

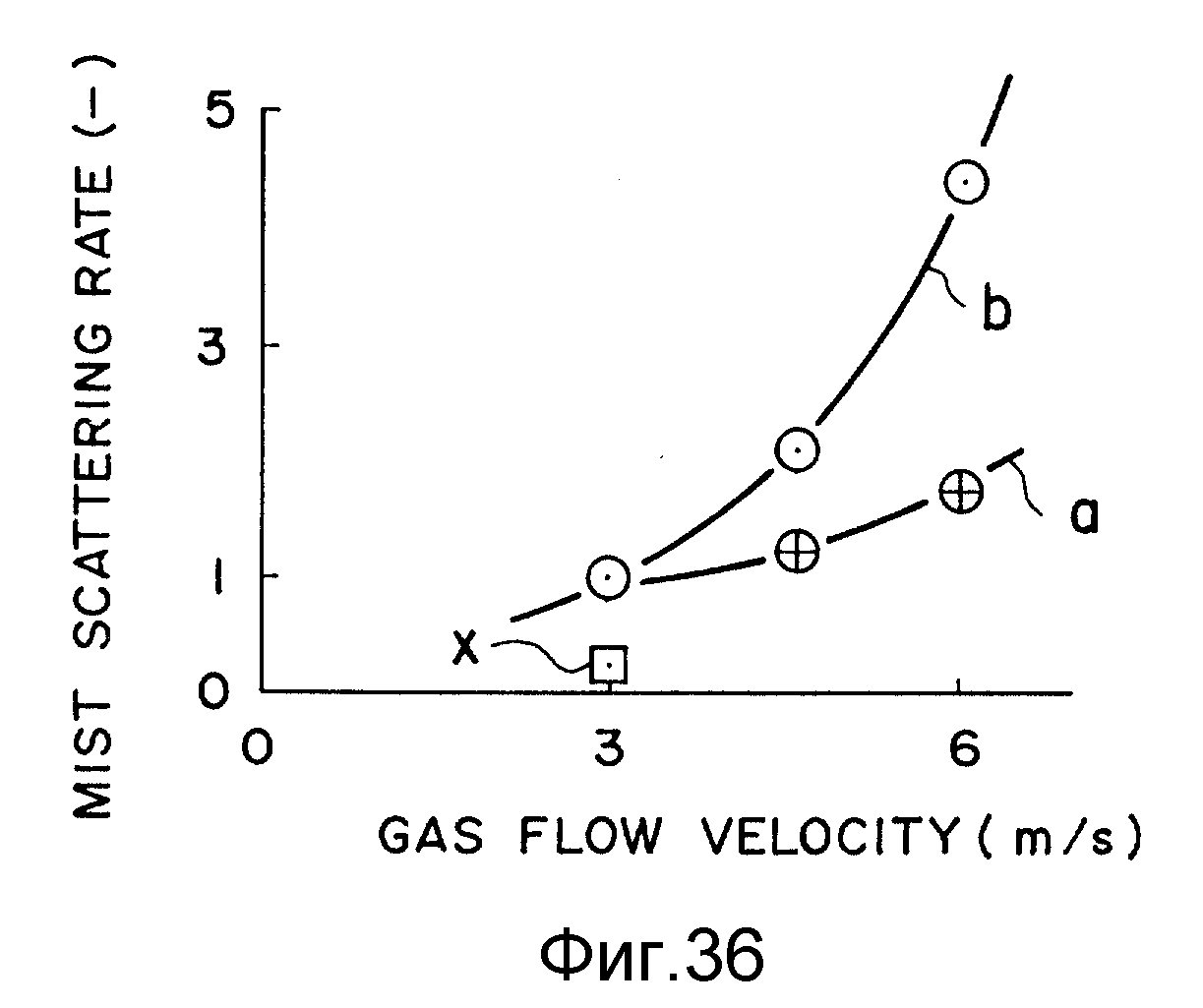

Фиг.

36 - график, иллюстрирующий сравнительный анализ между скоростью рассеяния тумана (кривая a), когда установлен слив в шестом варианте воплощения настоящего изобретения, и скоростью рассеяния тумана

(кривая b), когда отсутствует слив;

Фиг. 37 - схематический вид установки мокрого типа для обессеривания дымового газа согласно седьмому варианту воплощения настоящего изобретения;

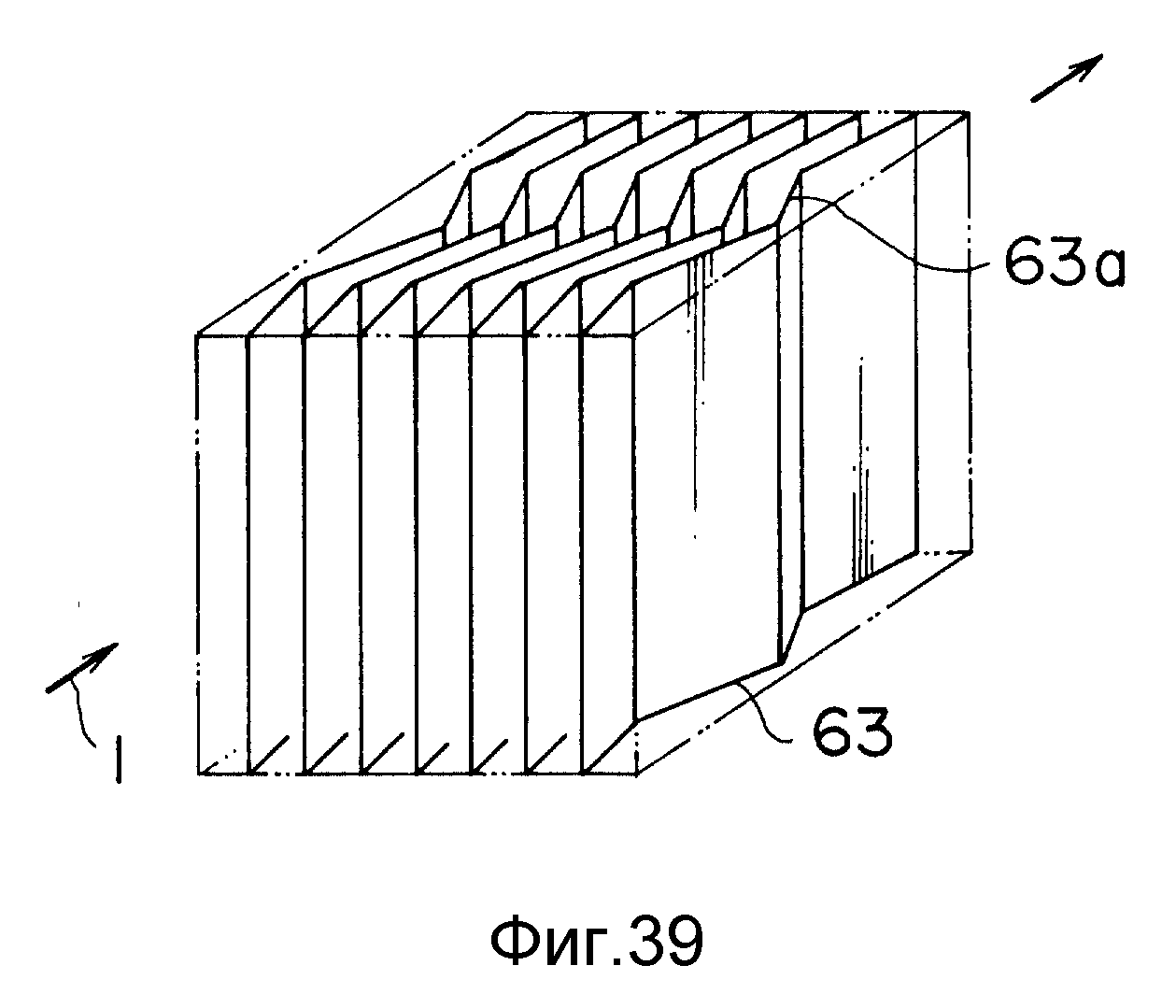

Фиг. 38 - вид в перспективе участка вертикальной плиты в установке, показанной на фиг. 37;

Фиг. 39 - вид модификации участка вертикальной трубы, показанного на фиг. 38;

Фиг. 40

- схематический вид установки мокрого типа для обессеривания дымового газа согласно восьмому варианту воплощения настоящего изобретения;

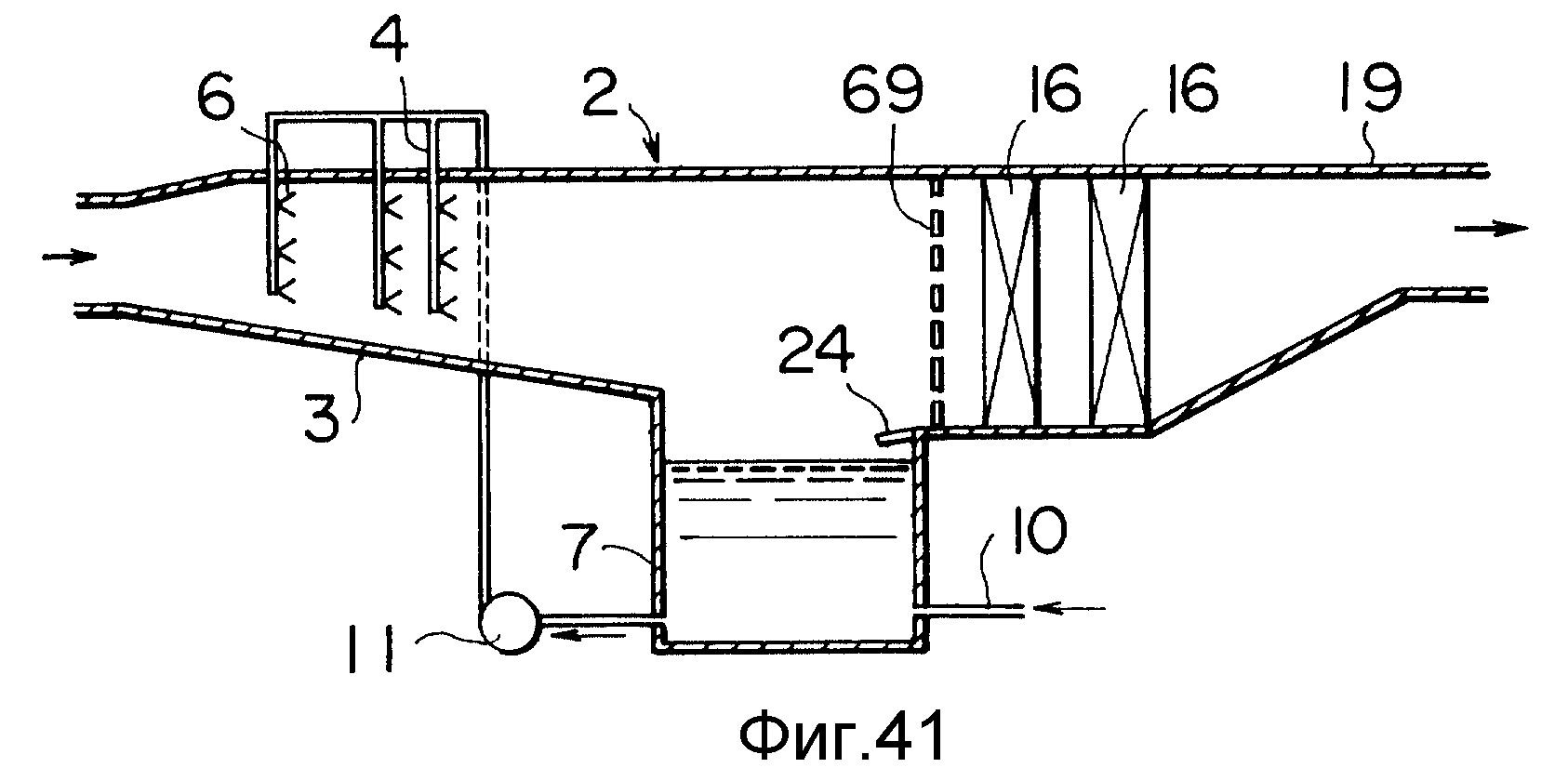

Фиг. 41, 42 и 43 - виды модификаций установки,

показанной на фиг. 40;

Фиг. 44 - график, иллюстрирующий сравнительный анализ между количеством туманов (кривая a) во впуске демистера, когда установлена пористая плита, и количеством туманов

(кривая b) во впуске, когда отсутствует пористая плита;

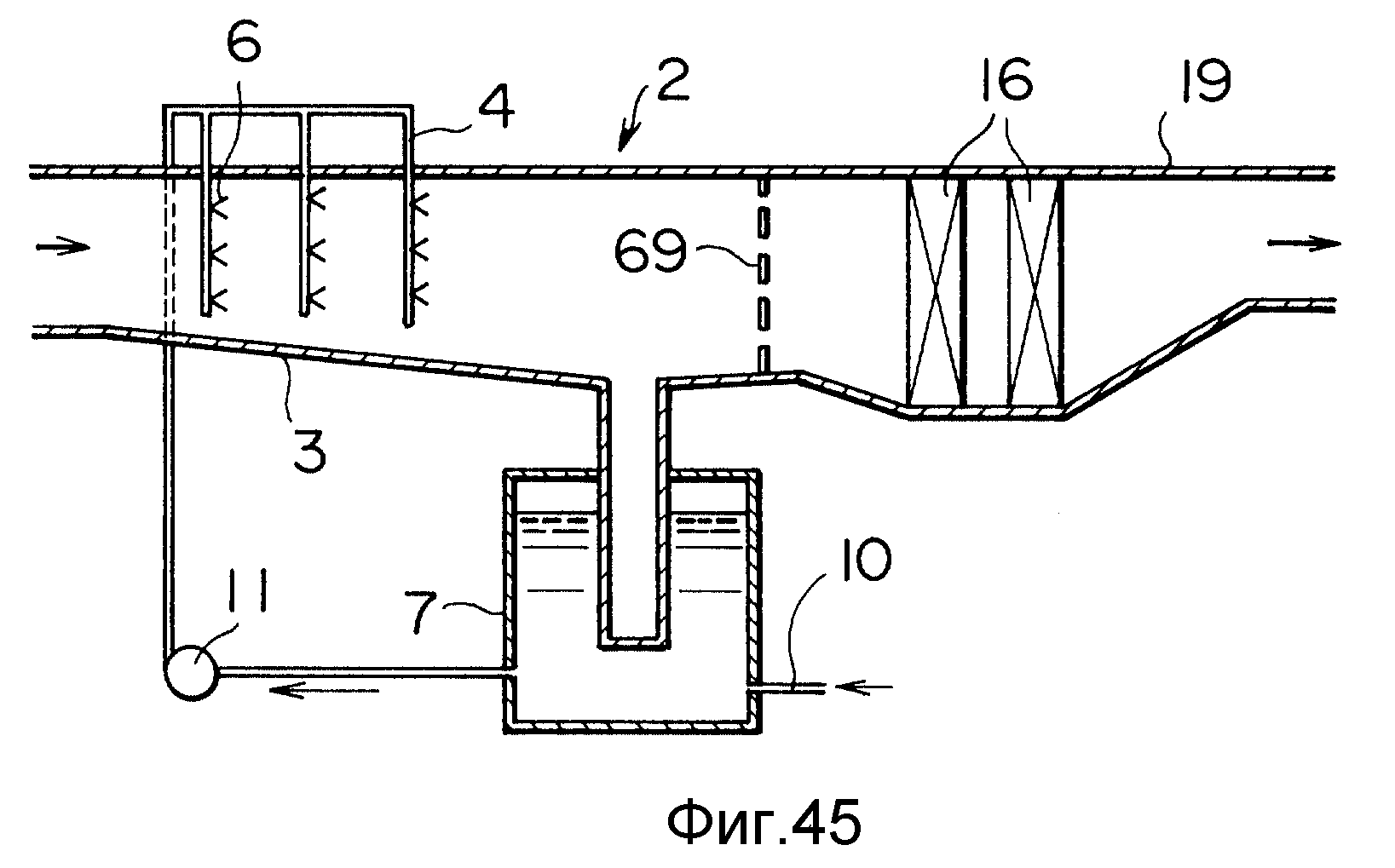

Фиг. 45 - вид модификации установки, показанной на фиг. 40;

Фиг. 46 - сечение установки мокрого типа для обессеривания

дымового газа согласно девятому варианту воплощения настоящего изобретения, если смотреть в направлении газового потока;

Фиг. 47 - сечение по линии А - А установки, показанной на фиг. 46;

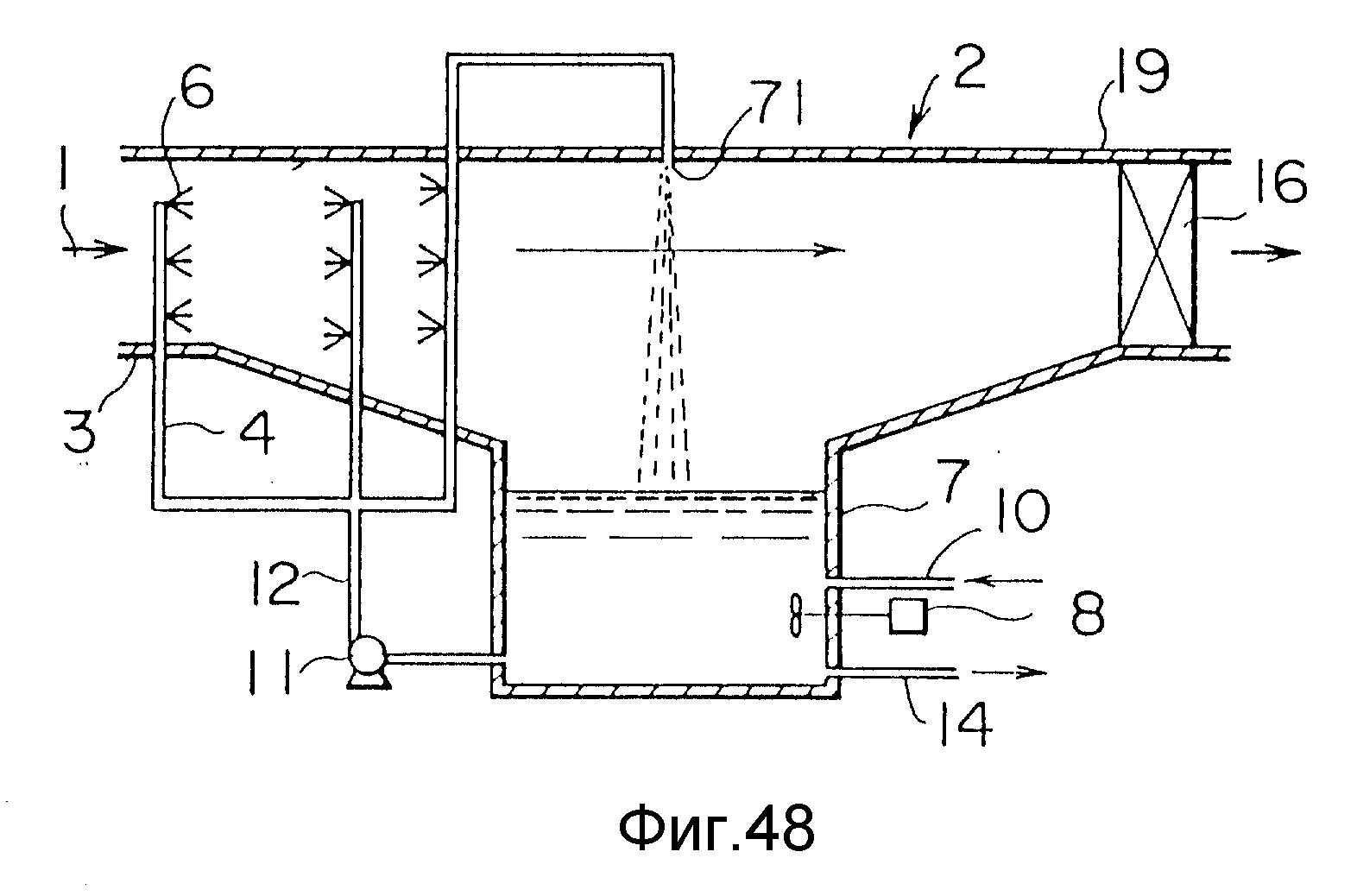

Фиг. 48 - схематический вид установки мокрого типа для обессеривания дымового газа согласно десятому варианту воплощения настоящего изобретения;

Фиг. 49 - вид модификации установки,

показанной на фиг. 48;

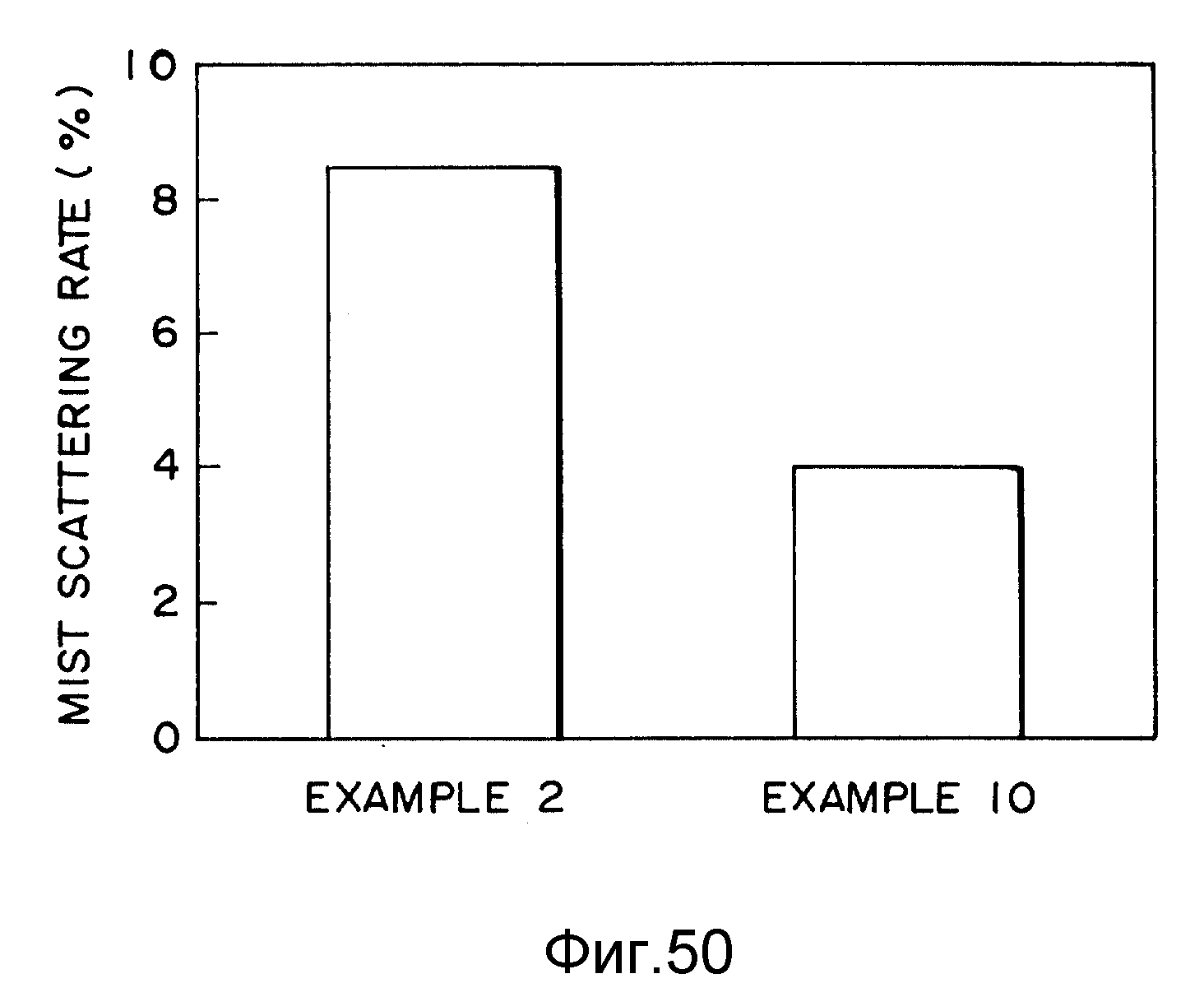

Фиг. 50 - график, иллюстрирующий сравнительный анализ между скоростями рассеивания тумана в десятом и первом вариантах воплощения настоящего изобретения;

Фиг.

51 - вид другой модификации установки, показанной на фиг. 48;

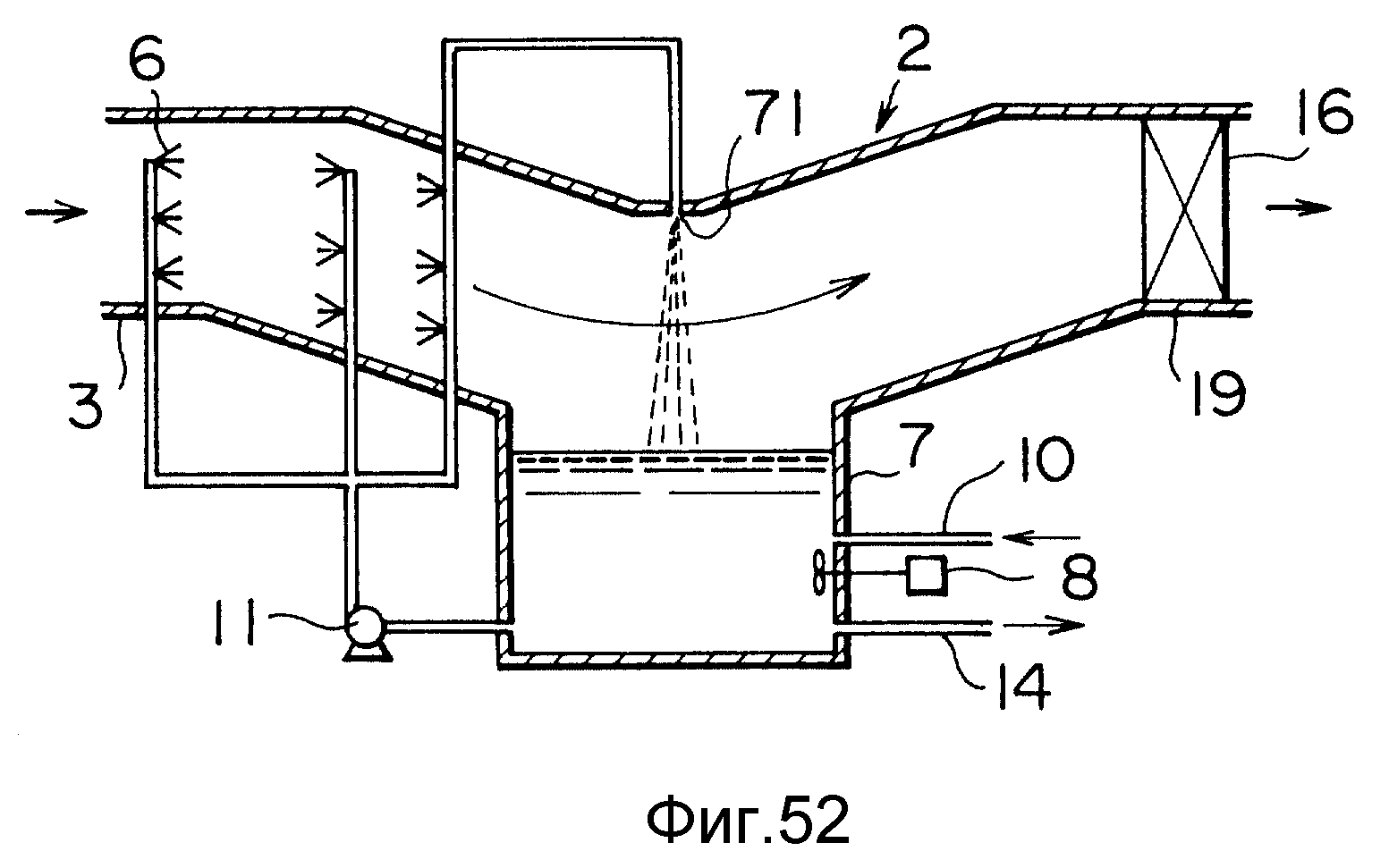

Фиг. 52 - вид другой модификации установки, показанной на фиг. 48;

Фиг. 53 - сечение установки мокрого типа для

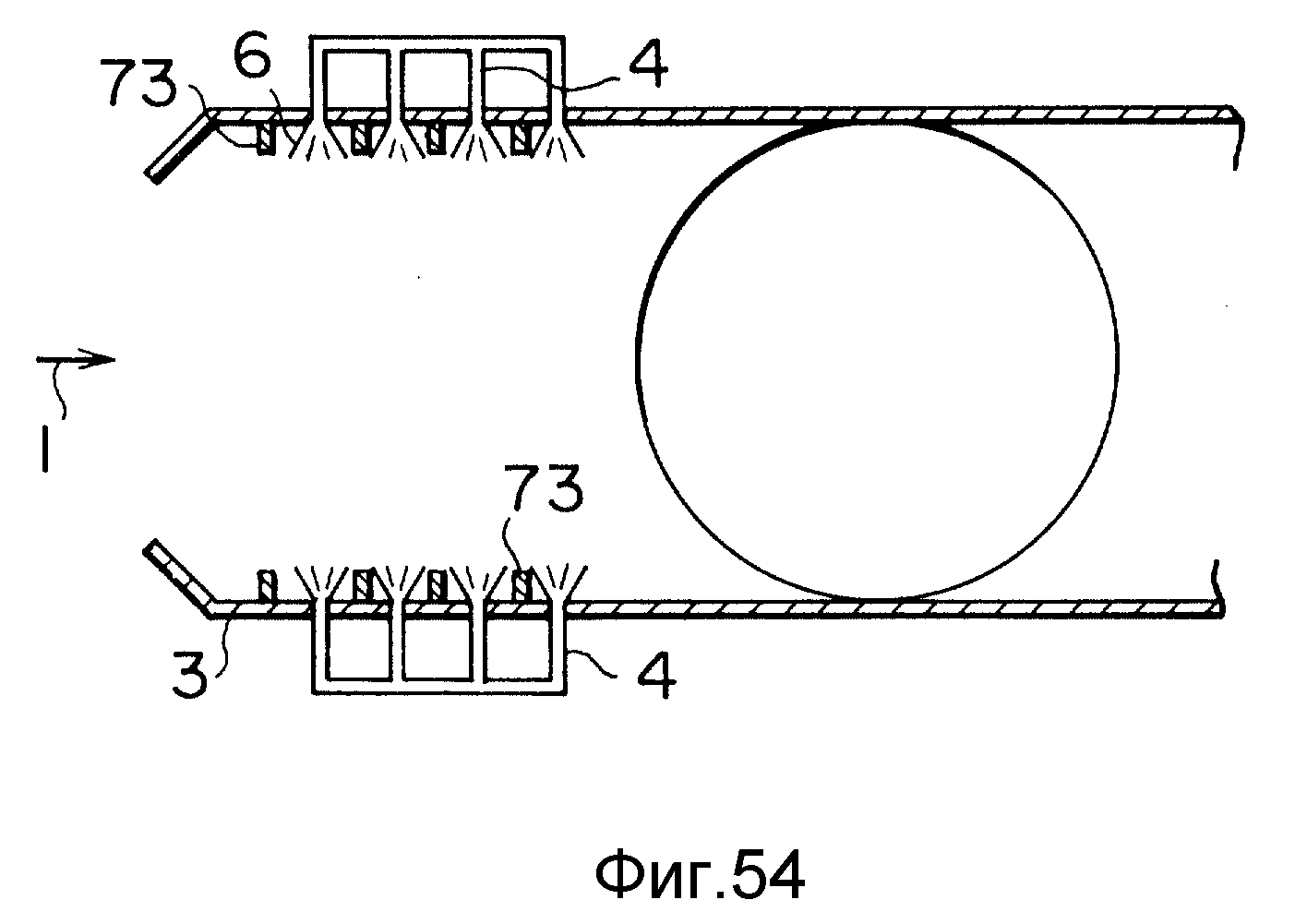

обессеривания дымового газа согласно одиннадцатому варианту воплощения настоящего изобретения, если смотреть в направлении газового потока;

Фиг. 54 - вид по линии А - А в установке,

показанной на фиг. 53;

Фиг. 55, 56, 57 - виды модификаций установки, показанной на фиг. 53 и 54;

Фиг. 58 - схематический вид установки мокрого типа для обессеривания дымового газа

согласно двенадцатому варианту воплощения настоящего изобретения;

Фиг. 59 - вид по линии А - А установки, показанной на фиг. 58;

Фиг. 60 - вид по линии B - B установки, показанной на

фиг. 58;

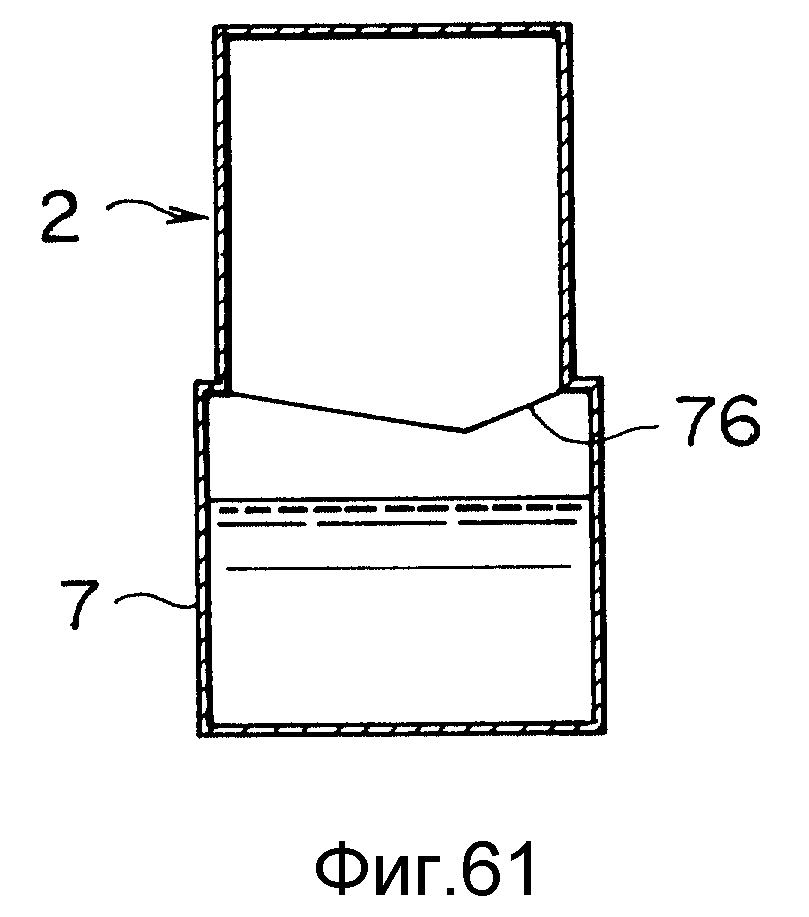

Фиг. 61 - вид модификации установки для обессеривания, показанной на фиг. 60;

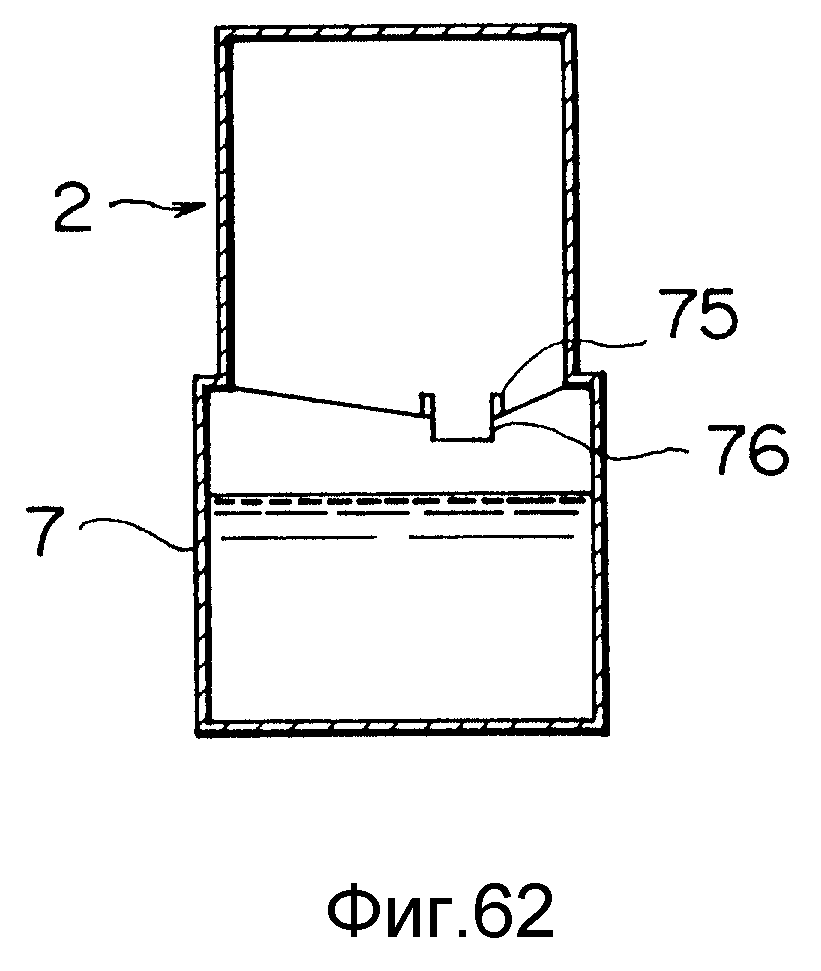

Фиг. 62 - вид модификации установки для обессеривания, показанной на фиг. 60;

Фиг. 63

- диаграмма, иллюстрирующая схемы производственного процесса установки мокрого типа для обессеривания дымового газа, представляющей известный уровень техники.

Лучший вариант воплощения

настоящего изобретения

Ниже будет описано более подробно настоящее изобретение через его варианты воплощения и со ссылкой на сопроводительные чертежи. Настоящее изобретение, однако, не

ограничивается описанными вариантами воплощения.

Фиг. 1 - 5 иллюстрируют установку мокрого типа для обессеривания дымового газа согласно одному варианту воплощения настоящего изобретения. Фиг. 1 представляет собой схематический вид в перспективе установки мокрого типа для обессеривания дымового газа; фиг. 2 - вид в увеличенном масштабе участка разбрызгивающей трубы установки для обессеривания; а фиг. 3 - сечение в плоскости (схематический вид) верхнего участка установки, показанной на фиг. 1. Эта установка включает в себя разбрызгивающие трубы 4, установленные на множестве ступеней в направлении газового потока и во множестве рядов в направлении, перпендикулярном газовому потоку, горизонтально простирающиеся поперек и внутри впускного канала 3 для отработанного газа 1 в башне 2 абсорбера, которая имеет траекторию отработанного газового потока в горизонтальном направлении или в направлении, которое является, по меньшей мере, отличным от вертикального. Число ступеней 4 разбрызгивающих труб и число ступеней разбрызгивающих сопел, размещенных в разбрызгивающих трубах, не являются ограничительными в том, что может быть выбрано другое соответствующее число. Как показано на фиг. 1, самые верхние по потоку разбрызгивающие трубы 4a разбрызгивающих труб 4 установлены для разбрызгивания поглощающей жидкости в том же самом направлении, что и поток отработанного газа 1 (разбрызгивающие трубы параллельного потока), а самые низкие по потоку разбрызгивающие трубы 4b установлены для разбрызгивания поглощающей жидкости в направлении, противоположном направлению потока отработанного газа 1 (разбрызгивающие противоточные трубы). Такие разбрызгивающие трубы 4a - 4b образуют зону разбрызгивания во впускном канале 3. Циркуляционный резервуар 7 установлен ниже по потоку и под впускным каналом 3. Как показано на фиг. 4, циркуляционный резервуар 7 снабжен размешивающим средством 8, установленным на боковой стенке циркуляционного резервуара 7, продувочными трубами для окислительного воздуха, установленными поблизости лопастей размешивающего средства 8, насосами 11 и циркуляционными трубами 12 поглощающей жидкости для циркуляции последней внутри циркуляционного резервуара 7 и подачи ее во впускной канал 3, питающими трубами 13 для подачи новой, основанной на кальции поглощающей жидкости в циркуляционный резервуар 7, трубой 14 и насосом 15 для отвода поглощающей жидкости (шлам поглотителя), находящейся внутри циркуляционного резервуара 7. Как показано на фиг. 1, размешивающее средство 8 может включать в себя окислительные мешалки 8a для тонкого разделения введенного окисляющего воздуха и мешалки 8b исключительно для размешивания поглощающей жидкости внутри циркуляционного резервуара 7.

Выпускной канал 19 предусмотрен на участке выпуска отработанного газа башни 2 абсорбера, то есть на участке ниже по потоку над циркуляционным резервуаром 7, и включает в себя имеющий гофры тарельчатый демистер 16 и трубы 18 (см. фиг. 4) для выведения тумана, собранного в демистере 16 в циркуляционный резервуар 7. Шлам поглощающей жидкости, выбранный из циркуляционного резервуара 7 насосами 15 для отсасывания поглощающей жидкости, густеет в оборудовании 20 для извлечения гипса 22.

Все установки, проиллюстрированные во всех вариантах воплощения изобретения, могут быть оборудованы окислительными мешалками 8a и мешалками 8b для размешивания поглощающей жидкости, продувочными трубами 10 для окислительного воздуха, трубами 12 для циркулирующей поглощающей жидкости, питающими трубами 13 для подачи новой, основанной на кальции, поглощающей жидкости, трубами 14 для отвода поглощающей жидкости и оборудованием 20 для извлечения гипса, при этом некоторые из таких устройств не иллюстрируются на сопроводительных чертежах.

Башня 2 абсорбера, которая включает в себя впускной канал 3 и выпускной канал 19, предназначена для определения направления потока отработанного газа в горизонтальном направлении или направлении отличном от вертикального, подсоединяется таким образом, чтобы проходить через верхнюю боковую стенку самонесущего циркуляционного резервуара 7, так чтобы система в целом была системой самонесущего типа. Целесообразным может оказаться установка отражательной перегородки 24 (см. фиг. 4) в точке соединения между горизонтальным участком, имеющим выпускной канал 19, и боковой стенкой циркуляционного резервуара 7 для предотвращения рассеивания тумана, поднятого газовым потоком.

Таким образом, установка для обессеривания изготавливается как единая конструкция, в которой верхний участок циркуляционного резервуара 7 образует участки башни 2 горизонтального абсорбера. Поэтому установка для обессеривания является самонесущей и, более того, имеет простую конструкцию. Таким образом в отличие от конструкции башни вертикального абсорбера предшествующего уровня техники в установке для обессеривания по настоящему изобретению не является необходимой арматура для установки участка трубы башни, при этом установка высотой 20-40 м может устанавливаться самостоятельно без оборудования для его поддержки, что обусловливает сравнительно низкую стоимость оборудования.

В установке для обессеривания дымового газа однобашенного типа согласно вышеупомянутой конструкции отработанный газ подается в впускной канал 3 башни 2 абсорбера, где он сначала приходит в контакт с каплями поглощающей жидкости, разбрызгиваемой параллельными потоками от самых высоких по потоку разбрызгивающих труб 4a. В это время отработанный газ 1 является выпрямленным благодаря эффекту эжектора самых высоких по потоку разбрызгивающих труб 4a, и в то же самое время охлаждается до температуры насыщения газа, частично превращается в пыль (распыляется) и обессеривается. Следует заметить, что для предотвращения повреждения внутренней стороны башни при протекании высокотемпературного газа в башню 2 абсорбера при перерыве в подаче питания на энергетической станции, может оказаться предпочтительным установка для разбрызгивания воды (не показана) выше по потоку относительно самых высоких по потоку разбрызгивающих труб 4a. Отработанный газ 1 превращается в пыль и обессеривается в конце концов до заданной величины в зависимости от регулирования в области экологии, существующего в каждой стране, с помощью расположенных более низко по потоку разбрызгивающих труб 4 (включая самые низкие по потоку разбрызгивающие трубы 4b). Самые низкие по потоку разбрызгивающие трубы 4b разбрызгивают поглощающую жидкость в противотоке отработанному газу 1 для того, чтобы выполнить охлаждение, превращение в пыль и обессеривание отработанного газа 1, и кроме этого, для того чтобы выполнить сбор туманов, рассеянных от находящейся выше по потоку стороны. Для того чтобы снизить отклонение в разбрызгивании из-за расположения уступами (перепад напора) вертикальных местоположений каких-либо разбрызгивающих труб 4a-4b, целесообразно будет размещать разбрызгивающие трубы 4 в поперечном направлении (горизонтально), как показано на фиг. 1.

Разбрызгивающая труба 4 имеет такую конструкцию, в которой ее диаметр последовательно уменьшается от конца основания по направлению к окончанию ее, как показано на фиг. 2, так что количество разбрызгиваемых капель (показанных пунктирной линией), скорость разбрызгивания и аналогичные характеристики выравниваются на конце основания и окончания трубы. Также будет целесообразно, чтобы разбрызгивающие сопла 6 разбрызгивающих труб 4 располагались уступами в направлении потока отработанного газа или в направлении, перпендикулярном потоку отработанного газа из разбрызгивающих сопел 6 смежных разбрызгивающих труб 4. Таким образом имеется возможность увеличить эффективность газожидкостного контакта поглощающей жидкости с отработанным газом 1 посредством установки сопел таким образом, что конические вееры разбрызгиваемых капель поглощающей жидкости, показанные пунктирной линией на фиг. 2, не перекрываются друг с другом. В частности, будет важным, чтобы разбрызгивающие сопла 6 разбрызгивающих труб 4 были установлены таким образом, чтобы капли параллельного потока и противотока, разбрызгиваемые из смежных разбрызгивающих труб 4, не перекрывались друг с другом.

Охлажденный, превращенный в пыль и обессеренный таким образом отработанный газ 1 выгружается из башни 2 абсорбера после очистки от захваченных туманов.

С другой стороны, известняковый шлам, представляющий собой поглощающую жидкость, подается через питающие трубы 13 в циркуляционный резервуар 7 и смешивается со шламом, находящимся в этом циркуляционном резервуаре 7. После этого смешанный поглощающий шлам разбрызгивается из сопел 6 во впускной канал 3 через циркуляционные насосы 11 и приводится в контакт с отработанным газом 1; после этого свободно сбрасывается непосредственно в циркуляционный резервуар 7 или сбрасывается на днище впускного канала 3, имеющего уклон вниз по отношению к циркуляционному резервуару 7, стекая естественным образом вдоль уклона днища назад в циркуляционный резервуар 7.

Поглощающая жидкость возвращенная в циркуляционный резервуар 7, подвергается восстановлению в ней величины pH.

В циркуляционном резервуаре 7 воздух, поданный из продувочных труб 10 для окислительного воздуха, диспергируется в поглощающую жидкость в виде маленьких пузырьков посредством мешалки 8a, и здесь H2SO4, образованная поглощением SOx в поглощающей жидкости, окисляется в H2SO4 и нейтрализуется известняком CaCO3 в гипс. Поглощающая жидкость в циркуляционном резервуаре 7 содержит гипс и непрореагировавший известняк, поглощающая жидкость отводится с помощью отсасывающих насосов 15 и сгущается в гидроциклоне (не показан) на порядка 40 - 50%, а избыточная вода (не показана) рециркулирует и повторно используется в качестве промывной воды внутри башни 2 абсорбера, воды для приготовления известнякового шлама или аналогичного продукта. Загустевший гипсовый шлам сбрасывается в отходы, или в случае необходимости может подвергнуться дальнейшей дегидратации для извлечения порошкообразного гипса, с помощью центробежного сепаратора, ленточного фильтра или аналогичного оборудования, не показанного на фиг. 4.

Охлаждение и превращение в пыль отработанного газа 1, а также поглощение оксидов серы в установке для обессеривания настоящего изобретения выполняются в процессе разбрызгивания, при котором поглощающая жидкость разбрызгивается в поток отработанного газа и поэтому эффективность в значительной степени зависит от отраженного (неоднородного) потока газа. При разбрызгивании поглощающей жидкости в направлении, параллельном потоку отработанного газа посредством находящихся выше всех по потоку разбрызгивающих труб 4а в установке по настоящему изобретению явление эжектора используется для получения плавного потока отработанного газа 1 в сочетании с соответствующей скоростью разбрызгивания поглощающей жидкости и соответствующей скоростью потока отработанного газа 1. С другой стороны, разбрызгиваемые капли захватываются в отработанном газовом потоке в башне 2 абсорбера и рассеиваются в большом количестве в направлении вниз к выпускному каналу 19. Это не создает полезного эффекта, поскольку приводит к коррозиям находящихся внизу по потоку каналу и приборам, а также их компонентов. По этой причине устанавливается демистер 16 в выпускном канале 19. Однако, количество туманов и капель, рассеянных из находящихся выше всех по потоку разбрызгивающих труб 4a, оказывается очень большим, и следовательно, оказывается слишком большой нагрузка на демистер 16 для сбора туманов, обусловливающая повторное рассеяние туманов и приводящая в результате к сложной конструкции самого демистера 16. Изобретатели провели различные испытания и представили обзоры мер по снижению нагрузки тумана на впуске демистера 16 и представили результаты исследований, которые изложены ниже. В результате было обнаружено, что при установке по меньшей мере самых низких по потоку разбрызгивающих труб 4b таким образом, чтобы разбрызгиваемая из них поглощающая жидкость приводилась в противоточный контакт с отработанным газом 1, большое количество туманов, рассеянных со стороны ниже по потоку, например, где находятся самые высокие по потоку разбрызгивающие трубы 4a, может быть собрано и, следовательно, нагрузка туманов на демистер 16 может быть существенно снижена, так что башня 2 абсорбера этого типа оказывается пригодной.

Для обеспечения возможности снижения в какой-либо степени рассеяния в направлении вниз к выпускному каналу, а также продления времени контакта отработанного газа 1, а также возможности извлечения в максимальной степени разбрызгиваемой поглощающей жидкости, целесообразно выполнять впускной канал 3 за одно целое с циркуляционным резервуаром 7.

Более того, если в башне абсорбера типа предназначенного для подачи потока отработанного газа в горизонтальном направлении или направлении, отличном от вертикального, скорость потока отработанного газа внутри башни 2 абсорбера будет слишком низкой, то разбрызгиваемые капли будут отклоняться из потока отработанного газа под действием силы тяжести и падать на дно башни 2. Таким образом, даже в случае выбора максимального контактного расстояния в таком горизонтальном направлении не будет иметь места газожидкостной контакт. И, наоборот, если скорость потока отработанного газа 1 будет слишком высокой, то оказывается слишком большим количество захваченных туманов, обусловливающее проблемы большой потери поглощающей жидкости, коррозий находящегося ниже по потоку канала, приборов и их компонентов и увеличенной потери давления.

В результате различных обзоров представленных для конфликтующих проблем, связанных с перепадом скорости потока газа между высокой и низкой скоростями потока, как описано выше, внутри башни 2 абсорбера было обнаружено, что имеется оптимальный диапазон для скорости газового потока внутри башни 2 абсорбера. На фиг. 5 и 6 представлены кривые, иллюстрирующие зависимость между скоростью потока на впуске башни 2 абсорбера и процентом обессеривания, потерей давления и количеством туманов на впуске демистера 16 при условиях, что расход газа составляет 3000 м/ч (приведен к нормальным условиям), а концентрация SO2 равна 2000 ppm (част./млн). Чем выше скорость газового потока, тем выше будет процент обессеривания. Скорость газового потока составляет предпочтительно 5 м/с или более. Однако если скорость газового равна или более 15 м/с, то вновь снижается процент обессеривания из-за снижения времени газожидкостного контакта или аналогичной характеристики. Аналогично, количество туманов на впуске демистера 16 резко возрастает при увеличении скорости газового потока. Поэтому для максимального снижения потери давления и количества туманов на впуске демистера 16 и увеличения процента обессеривания целесообразным будет поддерживать скорость газового потока на впуске башни 2 абсорбера на уровне порядка 5-15 м/с. Было также обнаружено, что количество туманов на впуске демистера 16 уменьшается, когда поглощающая жидкость разбрызгивается в направлениях параллельно и навстречу газовому потоку, в сочетании (как показано на кривой b фиг. 6), по сравнению с количеством туманов, когда поглощающая жидкость разбрызгивается лишь в направлении, параллельном газовому потоку (как показано на кривой а фиг. 6).

Экспериментальный пример 1

Был проведен эксперимент по обработке

отработанного газа 1 при использовании установки мокрого типа для обессеривания, показанной на фиг. 3 и 4. Условиями испытания были следующие величины.

Расход газа (приведенный к

нормальным условиям): 3000 м3/ч

Концентрация SO2: 2000 част./млн.

Температура газа на впуске: 150oC

Количество окислительного воздуха

(приведенный к нормальным условиям): 30 м3/ч

Количество ступеней разбрызгивающих труб: 3

Соотношение жидкость - газ (приведенный к нормальным условиям): 20 л/м3

Размер впуска башни абсорбера: длина 350 мм х ширина 350 мм

Избыточный процент известняка: 10%

Результаты испытания

Процент обессеривания: 80%

Процент

окисления: 99,7%

Потеря давления в башне: 80 мм H2O

Количество туманов на выпуске (приведенные к нормальным условиям): 100 мг/м3

Даже при осмотре

внутренней области после работы установки в течение 100 часов не наблюдалось наслоения и коррозии на верхних и нижних по потоку сторонах башни 2 абсорбера.

Сравнительный

экспериментальный пример 1

В отличие от примера 1, в котором направление разбрызгивания поглощающей жидкости от первых разбрызгивающих труб (самые высокие по потоку разбрызгивающие трубы 4a)

было (параллельно) потоку отработанного газа, разбрызгивающую жидкость, разбрызгиваемую перед прохождением отработанного газа 1 в башню 2 абсорбера, заставили течь к находящейся выше по потоку стороне

впускного канала 3, что в результате снизило уровень поглощающей жидкости в циркуляционном резервуаре 7. Однако, после прохождения отработанного газа 1 такой уровень жидкости в циркуляционном

резервуаре 7 возвратился к первоначальному значению.

Процент обессеривания: 82%

Процент окисления: 99,7%

Потеря давления в башне: 110 мм H2O

Количество туманов на выпуске (приведенные к нормальным условиям): 110 мг/м3

В результате осмотра внутренней области после работы установки в течение 100 часов наблюдалось

накапливание твердых частиц в значительной степени во впускном канале 3 в башне 2 абсорбера.

Сравнительный экспериментальный пример 2

В отличие от примера 1, в котором

направление разбрызгивания поглощающей жидкости от третьих разбрызгивающих труб (самые нижние по потоку разбрызгивающие трубы 4b) было (противоположно) потоку отработанного газа, переброс через

выпускной канал 19 одновременно с прохождением газа оказался весьма резким, что привело в результате к пониженному уровню жидкости в циркуляционном резервуаре 7 и к невозможности задействовать

установку. После этого в сливном седле (не показан) в выпускном канале 19 наблюдалось большое количество дренажа.

Второй вариант воплощения настоящего изобретения

Горизонтальная установка для обессеривания, показанная на фиг. 3 и 4, имеет такую конструкцию, что площадь сечения, перпендикулярная газовому потоку впускного канала 3, имеющего разбрызгивающие сопла

6, расположенные в нем на множестве ступеней в направлении газового потока, увеличивается ступенчато, а площадь сечения, перпендикулярная газовому потоку самого нижнего по потоку участка впускного

канала 3, меньше чем площадь сечения, перпендикулярного газовому потоку сечения траектории газового потока, проходящей между впускным каналом 3 и выпускным каналом 19, и выше циркуляционного

резервуара 7.

Так как разбрызгивающие сопла б размещены на множестве ступеней во впускном канале 3, плотность поглощающей жидкости, разбрызгиваемой из таких разбрызгивающих сопел 6, будет более высокой на находящейся выше по потоку стороне впускного канала 3. После этого, благодаря ступенчатому увеличению в направлении газового потока площади сечения впускного канала 3, перпендикулярной газовому потоку, например, благодаря выполнению донной поверхности впускного канала 3 в виде наклонной поверхности или уклона, имеется возможность уравнять плотность разбрызгиваемой поглощающей жидкости в направлении газового потока внутри канала 3, чтобы обеспечить одинаковое прохождение процесса обессеривания отработанного газа 1 в каждой из площадей канала.

Так как расход газового потока во впускном канале 3 является более высоким, эффективность поглощения SOx в отработанном газе 1 будет увеличиваться в большей степени. Поэтому для увеличения расхода газового потока во впускном канале 3 необходимо будет уменьшить площадь сечения впускного канала 3, но если газ проходит к выпускному каналу 19, сохраняя расход потока на высоком уровне, то будет более высокой нагрузка для сбора туманов в демистере 16.

Как показано на фиг. 4, площадь сечения, перпендикулярная газовому потоку самого нижнего по потоку участка впускного канала 3, будет меньше площади сечения перпендикулярного газовому потоку сечения траектории газового потока, проходящей между впускным каналом 3 и выпускным каналом 19 и выше циркуляционного резервуара 7, тем самым обеспечивая снижение расхода газового потока таким образом, что туманы, захваченные в газовом потоке и подвергшиеся рассеянию, не направляются к демистеру 16, так как они подвержены свободному падению.

Когда донная поверхность впускного канала 3 выполнена в виде наклонной поверхности, разбрызгивающие сопла 6 самой нижней по потоку ступени в каждой из разбрызгивающих труб 4, установленных на множестве ступеней во впускном канале 3 в направлении газового потока, размещаются, по существу, в той же самой горизонтальной плоскости, тем самым обеспечивая разбрызгивающим соплам 6 заранее заданную защиту от погружения в разбрызгиваемую поглощающую жидкость, протекающую вдоль донной поверхности впускного канала 3.

В горизонтальной мокрого типа установке для обессеривания согласно настоящему изобретению, площадь сечения впускного канала 3 меньше площади сечения выпускного канала 19. По этой причине расход газового потока во впускном канале 3 будет больше расхода в выпускном канале 19 из-за различия в площади сечения впускного и выпускного каналов 3 и 19, так что расход газового потока увеличивается во впускном канале 3 и тем самым обеспечивает более высокую эффективность обессеривания.

Даже в случае конструкции, в которой площадь сечения постепенно ступенчато увеличивается в направлении газового потока от впускного канала 3 до выпускного канала 19 внутри башни 2 абсорбера, это будет иметь место. В таком случае было бы целесообразным, чтобы соотношение площади сечения, перпендикулярного газовому потоку самого нижнего по потоку участка впускного канала 3 башни 2 абсорбера, к площади сечения, перпендикулярного газовому потоку траектории газового потока над уровнем жидкости в циркуляционном резервуаре 7, составляло бы 100: (120 - 200).

Экспериментальный пример

Для подтверждения эффективности представленного экспериментального примера было проведено испытание для выявления

воздействия оказываемого расходом газового потока на количество рассеиваемого тумана, используя контрольную установку с расходом газа (приведенного к нормальным условиям) 3000 м3/ч.

Результаты этого эксперимента приведены ниже. Расход газового потока указан для самого высокого по потоку участка впуска башни абсорбера, то есть приведен максимальный расход потока.

(а) Условия

Скорость газового потока: 5 - 20 л/с

Соотношение жидкость - газ (приведенный к нормальным условиям): 20 л/м3

Число ступеней разбрызгивающих труб: 3

В качестве циркулирующей жидкости использовалась вода.

(b) Результаты

Результаты показаны на фиг. 7 и 8. На фиг. 7 показана кривая, иллюстрирующая характеристическую

кривую тумана, в которой по оси ординат отложено количество тумана на впуске демистера 16, а по оси абсцисс отложена скорость газового потока; на фиг. 8 показана кривая, иллюстрирующая

характеристическую кривую тумана, в которой по оси ординат отложено количество тумана на выпуске демистера 16, а по оси абсцисс отложена скорость газового потока. При росте скорости газового потока

увеличивается количество туманов, рассеиваемых на впуске демистера 16, и в то же время количество тумана на выпуске демистера 16 также увеличивается. Это указывает на то, что для снижения концентрации

тумана в очищенном газе, выгруженном из системы, и для улучшения эффективности выведения тумана целесообразным будет снижение скорости газового потока внутри выпускного канала 19 выше по потоку

относительно демистера 16.

На наклонном участке донной поверхности выпускного канала 19 в установке для обессеривания этого варианта воплощения может быть установлено множество предотвращающих повторное рассеивание тумана плит 26, как показано на виде в перспективе фиг. 9. Предотвращающие повторное рассеивание туманов плиты 26 служат для предотвращения рассеянного тумана, осажденного на донной поверхности выпускного канала 19, от повторного рассеивания посредством потока отработанного газа, тем самым предотвращая его повторное рассеивание вверх по потоку относительно демистера 16, тем самым замедляя рост количества рассеянного тумана, втекающего в демистер 16.

Следует также заметить, что предотвращающие повторное рассеивание тумана плиты 26 также могут быть использованы в других вариантах воплощения настоящего изобретения.

Третий вариант воплощения

Установка мокрого типа для обессеривания дымового газа этого варианта

воплощения показана на виде сверху фиг. 10 и виде сбоку фиг. 11.

В первом варианте воплощения, показанном на фиг. 1, разбрызгивающие трубы 4 размещены горизонтально и простираются от одной боковой стеночной поверхности впускных каналов 3 до противоположной стеночной поверхности. По этой причине участок основания разбрызгивающей трубы 4 оказывает большее сопротивление потоку отработанного газа, в то время как окончание разбрызгивающей трубы 4 оказывает меньшее сопротивление потоку отработанного газа. Таким образом, имеется недостаток, заключающийся в том, что газовый поток во впускном канале 3 отклоняется на оконечном участке разбрызгивающих труб 4, и поэтому газожидкостной контакт не является однородным и снижает в результате эффективность обессеривания. Кроме этого, разбрызгивающие трубы 4 закреплены лишь на их участках основания на стеночной поверхности впускного канала 3, а поэтому оконечный участок каждой разбрызгивающей трубы 4 находится в подвешенном состоянии, что обусловливает неустойчивое положение труб 4. Более того, поскольку разбрызгивающие сопла 6 размещены в той же самой горизонтальной плоскости труб 4, еще одним недостатком является то, что при прекращении разбрызгивания поглощающей жидкости может остаться часть разбрызгивающей жидкости в разбрызгивающих трубах 4 или разбрызгивающих соплах 6, так что твердые частицы (гипс, известняк и/или аналогичный продукт) в поглощающей жидкости может осаждаться и накапливаться в них, тем самым обусловливая засорение разбрызгивающих труб 4 или разбрызгивающих сопел 6. Отсюда, настоящий вариант воплощения призван усовершенствовать вариант воплощения, показанный на фиг. 1.

Как показано на фиг. 10 и 11, башня 2 абсорбера, предназначенная для определения потока отработанного газа в направлении, которое не является вертикальным, включает в себя разбрызгивающие трубы 4, имеющие разбрызгивающие сопла 6, установленные на них для разбрызгивания поглощающей жидкости в направлении, противоположном или параллельном направлению потока отработанного газа 1. Разбрызгивающие трубы 4 размещены во множестве рядов внутри впускного канала 3 и закреплены на противоположных концах его на боковых стенках впускного канала 3. Разбрызгивающие трубы 4 размещены на одной ступени или на множестве ступеней в направлении потока газа. Внутреннее пространство впускного канала 3 показано на фиг. 12 (фактически отсутствует передняя торцевая стенка объекта по фиг. 12), если смотреть в направлении газового потока. Как показано на фиг. 12, множество рядов разбрызгивающих труб 4 размещено между противоположными боковыми стенками впускного канала 3 и подсоединено на центральном участке во впускном канале 3. Поглощающая жидкость может быть подана в том же самом количестве от противоположных боковых стенок впускного канала 3 к разбрызгивающим трубам 4, при этом диаметр каждой разбрызгивающей трубы 4 постепенно уменьшается от бокового стеночного участка до центрального участка впускного канала 3, так что в случае, если даже расход потока поглощающей жидкости внутри разбрызгивающих труб 4 уменьшается по направлению к центральному участку, скорость потока внутри разбрызгивающих труб 4 остается постоянной в любом месте.

Разбрызгивающие сопла 6 расположены на нижней стороне разбрызгивающих труб 4, и поэтому, в случае прекращения разбрызгивания поглощающей жидкости, остающийся внутри таких труб 4 шлам может быть выгружен из разбрызгивающих сопел 6, тем самым предотвращая возникновение проблемы засорения разбрызгивающих труб из-за твердых частиц в поглощающей жидкости, которые осаждаются и скапливаются в разбрызгивающих трубах 4.

Экспериментальный пример

Для подтверждения эффективности этого варианта воплощения

были проведены испытания с использованием установок мокрого типа для обессеривания, показанные на фиг. 1 и фиг. 10 и 11. Условия испытаний являются следующие:

Расход газа (приведенный к

нормальным условиям): 3000 м3/ч

Размер впуска башни абсорбера: длина 350 мм х ширина 350 мм

Концентрация SO2: 2000 част./млн.

Соотношение

жидкость - газ (приведенный к нормальным условиям): 20 л/м3

Избыточный процент известняка: 10%

Результаты испытания

Процент обессеривания

Установка,

показанная на фиг. 1: 80%

Установка, показанная на фиг. 10 и 11: 82%

Профиль скорости газового потока во впускном канале 3 показан на фиг. 13 (соответствует установке по фиг. 1) и на

фиг. 14 (соответствует установкам, показанным на фиг. 10 и 11).

Если профиль скорости газового потока во впускном канале 3 сравнивать по величине отклонения (%) относительно средней скорости газового потока, то можно видеть, что скорость газового потока уменьшается в области у боковой стенки участка основания разбрызгивающих труб 4 и увеличивается в области у противоположной боковой стенки в установке, показанной на фиг. 1. Это объясняется тем, что, по существу, меняется площадь сечения впускного канала 3, так как разбрызгивающие трубы 4 на установке, показанной на фиг. 1, сужаются от участка основания к окончанию их. С другой стороны, в установке, показанной на фиг. 10 и 11, из-за уменьшенного диаметра центрального участка разбрызгивающих труб 4 скорость газового потока увеличивается в ней, но если сравнивать с установкой по фиг. 1, изменение в скорости газового потока уменьшается. По этой причине было подтверждено, что в этом варианте, воплощения газожидкостной контакт во впускном канале 3 является более равномерным по сравнению с контактом в установке первого варианта воплощения и приводит к сравнительно более эффективной характеристике обессеривания.

После прекращения разбрызгивания поглощающей жидкости были осмотрены разбрызгивающие трубы 4. В результате было установлено отсутствие поглощающей жидкости в каждой из разбрызгивающих труб 4, хотя при этом наблюдалось засорение разбрызгивающих труб 4 и разбрызгивающих сопел 6 твердыми частицами.

Для увеличения роста скорости газового потока в центральном участке разбрызгивающих труб 4 установки по фиг. 10 и 11, разбрызгивающие трубы 4, показанные на фиг. 15 и фиг. 16 (фиг. 16 - сечение по линии А-А фиг. 16, на которой не показаны разбрызгивающие сопла 6) могут быть использованы вместо разбрызгивающих труб 4, показанных на фиг. 12. Фиг. 15 - вид на разбрызгивающие трубы 4, если смотреть в направлении газового потока во впускном канале 3 (фактически отсутствует передняя торцевая стенка объекта по фиг. 15). Для того чтобы сохранить прочность разбрызгивающих труб 4, устанавливают опору 27 в центральном участке уменьшенного диаметра разбрызгивающих труб 4. Таким образом, толщина разбрызгивающих труб, по существу, является однородной в горизонтальном направлении и газовый поток во впускном канале 3 не нарушается, тем самым обеспечивая возможность выравнивания скорости газового потока во впускном канале 3.