Способ мокрой очистки и устройство для удаления оксидов серы из продуктов сгорания - RU2149679C1

Код документа: RU2149679C1

Чертежи

Описание

Изобретение относится к усовершенствованиям, обеспечивающим эффективное удаление окислов серы (SOx) из отходящих дымовых газов и снижение при этом капитальных и эксплуатационных затрат, и более точно - к способу мокрой известняковой очистки газов и к устройству для его осуществления.

Процессы сжигания углеродистых материалов, содержащих значительные количества серы, в том числе ископаемые топлива и отходы, находятся под строгим контролем правительств во всем мире. Сжигание этих материалов приводит к соединению свободных радикалов серы и кислорода при повышенных температурах, вызывающему образование различных окислов серы, которые относятся к общей группе SOx. Соответствующие законодательства многих стран направлены на уменьшение количеств окислов серы, сбрасываемых в атмосферу, с целью смягчить проблемы, связанные с кислотными дождями.

Для уменьшения выбросов SOx в атмосферу применяют множество методов. Среди них существуют методы удаления серы из топлива перед его сжиганием, методы химического связывания серы в процессе горения и методы удаления окислов серы из отходящих дымовых газов. К методам обработки отходящих дымовых газов для удаления SOx относятся мокрая и сухая очистка. Технология мокрой очистки газов хорошо разработана и эффективна, однако она требует довольно громоздкого оборудования и соответствующие ему затраты.

В ряде различных установок технология мокрой очистки отходящих дымовых газов для удаления SOx основана на контактировании газа и жидкости между собой. Среди наиболее распространенных установок можно назвать одно- и двухходовые противоточные башни с распылителями и башни, в которых предусмотрены как прямоточные, так и противоточные секции.

Самыми простыми по конструкции и технологии являются одноходовые открытые башенные системы, в которых для взаимодействия с SOx используют карбонат кальция. Эти системы часто предпочтительны, так как могут работать с небольшим падением давления и проявляют слабую тенденцию к образованию отложений или засорению. Однако свойственные им простота и надежность в некоторых случаях сводятся на нет их большими размерами. В связи с тем, что для улучшения контакта между отходящими газами и промывной жидкостью в них не применяют никаких тарелок или насадок, высота башен, как правило, очень велика, поэтому с целью обеспечить хорошее контактирование обычно используют множество уровней распылительных насадок.

В открытых башнях с распылительными насадками способность жидкости для промывки газов абсорбировать SOx из газа зависит от доступности содержащегося в жидкости основания. Самым эффективным в стоимостном отношении основанием для систем мокрой очистки газов повсеместно считается карбонат кальция. К сожалению, с повышением щелочности жидкости для промывки газов растворимость карбоната кальция обычно снижается. Башни с насадками и тарелками улучшают абсорбцию за счет более длительного удержания карбоната кальция в зоне контактирования газа с жидкостью, создавая тем самым механизм для более эффективного растворения и, как результат, более эффективного использования жидкости для промывки газов. С другой стороны, с целью обеспечить максимально возможную продолжительность контактирования открытые башни с распылителями, как правило, конструируют относительно более высокими, часто со множеством уровней распыления для наиболее эффективного взаимодействия промывной жидкости с отходящими газами в башне.

Таким образом, существует необходимость в усовершенствовании мокрой очистки содержащихся SOх в отходящих дымовых газах в одноходовых открытых башнях обработкой карбонатом кальция путем повышения эффективности процесса и его экономичности при одновременном уменьшении общих необходимых габаритных размеров башни, улучшении утилизации карбоната кальция, сохранении высокой надежности, снижении энергетических затрат и достижении высокой производительности в сочетании со значительным снижением процентного содержания SOx.

Существует необходимость также в усовершенствовании мокрой очистки содержащихся SOx в отходящих дымовых газах в одноходовых открытых башнях обработкой карбонатом кальция за счет повышения реакционной способности шлама для промывки газов без применения, химических добавок.

Конструкция и работа одноходовых противоточных башен с распылителями, в которых применяют известняк, описаны Rader и Bakke в работе Incorporating Full-Scale Experience Into Advanced Limestone Wet FGD Designs, представленной на IGCI Forum '91, 12 сентября 1991 г., Вашингтон, округ Колумбия (первоначально Industrial Gas Cleaning Institute, теперь Institute of, Clean Air Companies, Вашингтон, округ Колумбия). Открытые башни с распылителями (т.е., у которых отсутствуют насадки, тарелки или другие средства, способствующие контактированию газа с жидкостью) просты по конструкции и обеспечивают высокую надежность. Их прежде всего используют на электростанциях, работающих на твердом топливе, где выделение хлоридов создает ряд проблем, включая пониженную реакционную способность шлама для промывки газов и интенсивную коррозию внутреннего оборудования скруббера. Другим фактором, способствующим применению открытых башен с распылителями, является свойственное им низкое падение давления и, как следствие, экономия энергии на тягодутьевых устройствах.

Было предложено использовать различные реагенты, но самые предпочтительные те, которые эффективны в малых количествах и которые можно приобретать по низкой цене, хранить и транспортировать с минимумом специальных манипуляций. Поэтому в качестве такого реагента был выбран карбонат кальция (коммерчески доступен в ряде разновидностей, включая известняк), поскольку он удовлетворяет указанным критериям, а при правильном проведении процесса образует побочные продукты, которые можно легко утилизировать в виде отходов на свалках или продавать как гипс.

В одноходовых противоточных открытых скрубберных башнях типа, описанного у Rader и Bakke, жидкость для промывки газа на основе карбоната кальция истекает сверху вниз, в то время как содержащий SOx отходящий поток движется снизу вверх. Авторы суммируют установленные опытным путем значения ряда параметров, в том числе скорость подачи газа в абсорбере (приводя минимальную в 6 и максимальную в 15 футов в секунду, т.е. от примерно 2 до менее 5 метров в секунду), указывая на то, что такая скорость подачи газа в абсорбере оказывает слабое влияние на соотношение между жидкостью и газом (Ж/Г), являющееся ключевым фактором как для капитальных, так и для эксплуатационных затрат. Высота зоны контактирования аэрозоля шлама в башнях не приведена, но типичные величины обычно составляют от примерно 6 до примерно 15 м, что, основываясь на опыте, рассматривают как важный фактор при конструировании эффективной системы, от которой можно ожидать надежного удаления по меньшей мере 95% SOx из отходящих потоков дымовых газов.

Известно, что в башнях указанного типа соотношение между количествами шлама и газа (Ж/Г) можно считать единственным конструкционным параметром, имеющим важное значение. Ж/Г влияет на затраты, связанные с перекачиванием, на расходные емкости и другие технологические и экономические факторы. Затраты на перекачивание известнякового шлама возрастают пропорционально увеличению высоты башни. Целесообразно уменьшить требуемую величину Ж/Г и высоту открытых башен с распылителями.

В US-5215672 Rogers и др. описывают способ мокрой очистки в скрубберной башне с гидроциклонным контуром, где в качестве основного обезвоживающего средства применяют гидроциклон. В этом способе после отделения потока тонкодисперсных твердых частиц от потока грубых твердых частиц, богатого гипсом, воду как часть загущенного потока тонкодисперсных частиц сбрасывают в отход по меньшей мере вместе с частью удаленной мелочи. Однако в описании не сказано, каким образом гидроциклон в качестве основного обезвоживающего средства может быть использован для повышения общей эффективности процесса и его экономичности при одновременном общем уменьшении необходимых габаритов башни, улучшенной утилизации реагентов, сохранении высокой надежности, снижении энергетических затрат и достижении высокой производительности в сочетании со значительным снижением процентного содержания SOx.

Из известного уровня техники также известно использование насадочных башен. Rader и Bakke подчеркивают, что хотя башни этих типов обладают определенным преимуществом, выраженным в уменьшении эксплуатационных затрат, с ними связан дополнительный риск. Насадки или другие средства смешения газа с жидкостью способны засоряться или коррелировать и вызывать нежелательный проскок или падение давлений, приводящих к длительным простоям. Целесообразно использовать открытую башню, сочетающую в себе преимущества насадочных башен, но в которой не требуются насадки и которая была бы меньше открытых башен известной конструкции.

В посвященной известному уровню техники литературе нет прямых указаний на средства по усовершенствованию, которые в случае с одноходовыми открытыми башенными противоточными скрубберами для снижения содержания SOx мокрой очисткой известняком позволяют получить результаты, сравнимые с получаемыми в насадочных башнях, но без применения насадок или связанных с ними проблем.

В одноходовых противоточных открытых скрубберных башнях такого типа, как рассмотренные Rader и Bakke, шлам для промывки газов, содержащий карбонат кальция, сульфат кальция, сульфит кальция и другие нереакционноспособные твердые материалы, истекает сверху вниз, в то время как содержащий SOx отходящий дымовой газ движется снизу вверх. SOx, в основном SO2, поглощают нисходящим потоком шлама для промывки газов и собирают в реакционном резервуаре, в котором образуются сульфит кальция и сульфат кальция. Для ускорения образования сульфата через сульфит реакционный резервуар целесообразно насыщать кислородом. После выращивания кристаллов сульфата достаточного размера их удаляют из реакционного резервуара и отделяют от шлама. Удаляют также растворимые примеси такие, как хлориды. Скрубберные башни относительно экономичны по конструкции и в работе, но затраты в обоих случаях зависят от реакционной способности шлама для промывки газов. Действительно, на эти затраты отрицательное влияние оказывают высокие концентрации растворенных в шламе для промывки газов хлоридов, которые подавляют реакционную способность карбоната кальция.

Известно, что содержание хлоридов в шламе для промывки газов можно снизить с помощью жидкости для промывки. Как правило, материал для промывки берут из реакционного резервуара или из воды, выделенной из гипса, рекуперированного из процесса.

Так, например, согласно US-3995006 на имя Downs и др. из грязеотстойника абсорбера удаляют шлам и направляют его в гидроциклонный сепаратор для отделения потока с высоким содержанием тонкодисперсных частиц сульфита кальция от потока с высоким содержанием относительно более крупных частиц карбоната кальция. После второго отделения сульфита кальция загущенный им поток сбрасывают в отход. В большинстве случаев сброс в отход больших количеств воды подавляет накопление хлоридов в системе. Однако сброс большого количества воды как с экологической, так и с экономической точек зрения нежелателен.

В US-5215672 на имя Rogers и др. описан способ, сходный со способом Down и др. в том, что в нем для отделения непрореагировавшего карбоната кальция от кальциевых солей, образовавшихся при взаимодействии с SOx в результате промывки отходящего потока дымовых газов, применяют гидроциклон. В этом случае после отделения потока с тонкодисперсными твердыми частицами от потока с грубыми частицами, богатого гипсом, воду как часть загущенного мелочью потока сбрасывают в отход совместно по меньшей мере с частью удаленной мелочи. Хотя промывка с расходованием части воды достаточна для подавления накопления хлоридов в системе, при такой схеме удаляется пропорционально большое количество тонкодисперсных твердых частиц. У Rogers и др. предложено сбрасывать мелочь в виде отхода. Тем не менее из описания настоящего изобретения очевидно, что изменение такого технического приема на противоположный, несмотря на промывку с использованием части воды для подавления хлоридов, позволяет повысить реакционную способность системы и упростить ее схему.

В гидроциклонном контуре (описанным Rosenberg and Koch в работе, опубликованной в 93rd Bimonthly Report of the Stack Gas Emissions Control Coordination Center Group, июль 1989 г. ), размещенном в установке для ОДГ (обессеривания дымового газа) в Нидерландах, аналогичной описанной у Rogers и др. , предусмотрено разделение гипсовой суспензии из скруббера для мокрой очистки газов на поток с грубыми твердыми частицами и поток с тонкодисперсными твердыми частицами, причем весь поток с тонкодисперсными твердыми частицами возвращают в скруббер. В этом процессе материал для промывки не отбирают из потока, его необходимо отбирать из какого-либо другого источника. На прилагаемой к статье технологической схеме (фиг. 2) показан отбор материала для промывки из вакуумного ленточного фильтра. Сброс воды на этом этапе процесса позволяет снижать концентрацию хлоридов, но это достигается за счет удаления более значительных количеств воды, чем необходимо, так как удаленную таким образом воду разбавляют свежей порцией исходной воды, используемой для промывки гипса.

В известном уровне техники не описаны устройства и способы, необходимые для повышения реакционной способности в ситуации с одноходовыми открытыми башенными противоточными скрубберами для снижения содержания SOx мокрой известняковой очисткой.

Более близкое техническое решение к предложенным способу и устройству описано в статье K.R.Hegemann и др., озаглавленной THE BISCHOFF FLUE GAS DESULFURIZATION PROCESS (представлена в EPA и EPRI, которые являлись совместными спонсорами First Combined FGD and Dry SO2 Control Symposium, 25-28 октября 1988 г.). В ней раскрыт способ мокрой известняковой очистки газов в одноходовом открытом башенном противоточном скруббере для снижения содержания SOx в дымовых газах, включающий подачу потока дымового газа, содержащего SOx, снизу вверх по вертикальной скрубберной башне, подачу в вертикальную скрубберную секцию внутри башни аэрозоля из капелек водного шлама тонкоизмельченных карбоната кальция, сульфата кальция и инертных твердых материалов и его ввод в контакт с дымовым газом в противотоке потоку дымового газа, сбор шлама в реакционном резервуаре после контактирования с дымовым газом, удаление шлама из реакционного резервуара, обработку удаленного из реакционного резервуара шлама, обеспечивающую получение рециркуляционного потока, богатого тонкодисперсными частицами карбоната кальция, и другого потока, богатого частицами сульфата кальция, введение свежего карбоната кальция в качестве сырья в систему в количествах, достаточных для замены удаленного и не возращенного в процесс кальция, а также кальция, который растворился и прореагировал с SOx, поглощенными жидкой фазой в скрубберной секции.

Устройство для осуществления известного способа содержит скрубберную башню, оснащенную коробом для ввода газов, коробом для отвода газов и вертикальной скрубберной секцией, направляющей поток дымового газа снизу вверх через нее, группу размещенных внутри скрубберной секции распылительных устройств, обеспечивающих ввод в поток дымового газа аэрозоля водного шлама тонкоизмельченного карбоната кальция в башне в противотоке этому потоку, реакционный резервуар, расположенный ниже группы распылительных устройств, предназначенный для сбора шлама по истечении периода контактирования с дымовым газом внутри вертикальной скрубберной секции, устройство для подачи в реакционный резервуар в виде сырья карбоната кальция, устройство подачи шлама распылением, содержащее по меньшей мере один насос и соединенный с ним патрубок для отвода шлама из реакционного резервуара и подачи шлама к группе распылительных устройств, систему поддержания качества шлама, содержащую гидроциклон, способный разделять шлам из реакционного резервуара на поток, богатый мелкими частицами карбоната кальция, и другой поток с более крупными частицами сульфата кальция, по меньшей мере один насос и связанный с ним патрубок для отвода шлама из реакционного резервуара и подачи шлама в гидроциклон, рециркуляционный патрубок, проходящий от гидроциклона до реакционного резервуара и служащий для подачи из гидроциклона рециркуляционного потока, богатого карбонатом кальция, разгрузочный патрубок, сообщающийся с этим рециркуляционным патрубком и служащий для удаления части рециркуляционного потока из рециркуляционного патрубка, и патрубок для выделения шлама сульфата кальция, проходящий от гидроциклона и служащий для удаления шлама сульфата кальция из гидроциклона.

Однако известным способу и устройству присущи те же недостатки, что и ранее описанным.

Задачей изобретения является разработать и создать усовершенствованные способ и устройство мокрой очистки отходящих дымовых газов, прежде всего из котельных, работающих на твердом топливе, для удаления окислов серы.

Эта задача решается с помощью усовершенствованного способа мокрой известняковой очистки газов в одноходовом открытом башенном противоточном скруббере для снижения содержания SOx в дымовых газах, включающего подачу потока дымового газа, содержащего SOx, снизу вверх по вертикальной скрубберной башне, подачу в вертикальную скрубберную секцию внутри башни аэрозоля из капелек водного шлама тонкоизмельченных карбоната кальция, сульфата кальция и инертных твердых материалов и его ввод в контакт с дымовым газом в противотоке потоку дымового газа, сбор шлама в реакционном резервуаре после контактирования с дымовым газом, удаление шлама из реакционного резервуара, обработку удаленного из реакционного резервуара шлама, обеспечивающую получение рециркуляционного потока, богатого тонкодисперсными частицами карбоната кальция, и другого потока, богатого частицами сульфата кальция, введение свежего карбоната кальция в качестве сырья в систему в количествах, достаточных для замены удаленного и не возвращенного в процесс кальция, а также кальция, который растворился и прореагировал с SOx , поглощенными жидкой фазой в скрубберной секции. Согласно изобретению, дымовой газ, содержащий SOx, вводят в вертикальную скрубберную башню со скоростью потока более чем около 4,5 м/с, возвращают в процесс в реакционном резервуаре основную часть рециркуляционного потока, богатого тонкодисперсным карбонатом кальция.

При этом средневесовой размер частиц тонкоизмельченного карбоната кальция, вводимого в качестве сырья, при подаче должен составлять менее примерно 8 мкм.

Значение pH шлама при ее вводе в скрубберную башню стремятся поддерживать примерно от 5,0 до примерно 6,3.

Предпочтительно скорость движения потока газа в скрубберной башне поддерживать примерно до 6 м/с.

Желательно также в соответствии с предложенным способом в башне разместить каплеотбойник с тем, чтобы обеспечить уменьшение количества капелек, уносимых газом, и изменение направления движения потока дымовых газов.

С помощью указанного каплеотбойника направление движения потока дымовых газов отклоняется по меньшей мере на 30o от вертикальной оси башни, причем в ней по ходу движения потока газа после каплеотбойника размещают вертикально установленный туманоотделитель.

В одном из предпочтительных вариантов осуществления изобретения шлам, удаленный из реакционного резервуара, направляют в гидроциклон с получением рециркуляционного потока, богатого тонкодисперсными частицами карбоната кальция, средневесовой диаметр которых составляет приблизительно 6 мкм или меньше, а величина молярного соотношения между кальцийсодержащими и серусодержащими соединениями равна по крайней мере 1,3, и удаляемого потока, богатого относительно крупными частицами сульфита кальция, средневесовой диаметр которых составляет примерно от 25 до примерно 55 мкм.

Целесообразно шлам отводить из реакционного резервуара по истечении средней продолжительности пребывания в нем менее примерно 8 часов.

Целесообразно также по меньшей мере часть шлама в рециркуляционном потоке возвращать в реакционной резервуар при величине молярного соотношения между кальцийсодержащими и серусодержащими соединениями по меньшей мере 1,3, при содержании твердого материала менее 10%.

Наиболее целесообразно, чтобы величина молярного соотношения была больше примерно 1,4, а рециркуляционный поток содержал менее 5% суспендированного твердого материала.

Предпочтительно шлам вводить распылительными насадками, которые размещают на двух уровнях с расстоянием между ними менее примерно 2 м, при этом направление истечения из смежных насадок поочередно изменяют с верхнего на нижнее и наоборот.

Предпочтительно также средний размер частиц карбоната кальция в реакционном резервуаре поддерживать от примерно 2 до примерно 6 мкм, причем средневесовой размер частиц тонкоизмельченного карбоната кальция при вводе его составляет менее примерно 8 мкм, где 99 вес.% частиц - менее 44 мкм.

Желательно также следить за тем, чтобы значение pH шлама в реакционном резервуаре было примерно от 5,8 до примерно 6,3.

В другом предпочтительном варианте реализации изобретения поток дымового газа подают в вертикальную скрубберную башню со скоростью от примерно более 4,5 до примерно 6 м/с, возвращают в процесс в реакционном резервуаре основную часть рециркуляционного потока, богатого тонкодисперсным карбонатом кальция, при этом средневесовой размер частиц вводимого в качестве сырья тонкоизмельченного карбоната кальция при добавлении свежего карбоната кальция составляет менее примерно 10 мкм.

В этом случае значение pH шлама в реакционном резервуаре поддерживают от примерно 5,0 до примерно 6,3. Значение pH шлама при ее вводе в скрубберную башню составляет примерно от 5,8 до примерно 6,3.

В этом случае также шлам, удаленный из реакционного резервуара, направляют в гидроциклон с получением рециркуляционного потока, богатого тонкодисперсными частицами карбоната кальция, средневесовой диаметр которых составляет примерно 8 мкм или меньше, а величина молярного соотношения между кальцийсодержащими и серусодержащими соединениями равна по крайней мере 1,3, и удаляемого потока, богатого относительно крупными частицами сульфита кальция, средневесовой диаметр которых составляет от примерно 25 до примерно 55 мкм.

По меньшей мере часть шлама в рециркуляционном потоке возвращают в реакционный резервуар при величине молярного соотношения между кальцийсодержащими и серусодержащими соединениями, равного по меньшей мере 1,3.

Желательно, чтобы указанное соотношение превышало примерно 1,4 при содержании в рециркуляционном потоке менее 5% суспендированного твердого материала.

При этом карбонат кальция измельчают непосредственно перед вводом в качестве сырья в шлам для поддержания 99%-ного содержания частиц карбоната с размерами менее 44 мкм, причем средневесовой размер частиц карбоната кальция в реакционном резервуаре поддерживают от примерно 2 до примерно 6 мкм, а средневесовой размер частиц тонкоизмельченного карбоната кальция при его вводе составляет менее примерно 8 мкм, где размер 99 вес.% частиц составляет менее 44 мкм.

Еще в одном предпочтительном варианте осуществления изобретения средневесовой диаметр частиц карбоната кальция, подаваемых в скрубберную башню, поддерживают равным примерно 6 мкм или меньше, а величину молярного соотношения кальцийсодержащих и серусодержащих соединений - равной по меньшей мере 1,1, при сборе шлама в реакционном резервуаре значение pH поддерживают от примерно 5,0 до примерно 6,3, шлам удаляют из реакционного резервуара по истечении средней продолжительности пребывания в нем менее примерно 6 часов, обработку удаленного из реакционного резервуара шлама ведут до достижения средневесового размера тонкодисперсных частиц карбоната кальция менее примерно 6 мкм и средневесового диаметра частиц сульфата кальция от примерно 25 до примерно 55 мкм, возвращают в процесс в реакционный резервуар по меньшей мере часть рециркуляционного потока, богатого тонкодисперсным карбонатом кальция, при этом величина молярного соотношения между кальцийсодержащими и серусодержащими соединениями в возвращаемой в процесс части рециркуляционного потока составляет по меньшей мере 1,4, и свежий карбонат кальция в качестве сырья вводят в систему в количествах, достаточных для замены удаленного и невозвращенного в процесс кальция, а также кальция, который растворился и прореагировал с SOx, поглощенными жидкой фазой в скрубберной секции, причем средневесовой размер частиц вводимого тонкоизмельченного карбоната кальция поддерживают менее примерно 8 мкм.

В другом предпочтительном варианте выполнения изобретения поток дымового газа подают со скоростью более чем примерно 4,5 м/с, шлам вводят в скрубберную башню через распылительные насадки, размещенные на двух уровнях, расстояние между которыми менее примерно 2 м, а направление истечения из смежных насадок поочередно изменяют с верхнего на нижнее и наоборот, при этом в процесс в реакционном резервуаре возвращают по меньшей мере часть рециркуляционного потока, богатого тонкодисперсным карбонатом кальция.

В способе снижения содержания SOx в дымовом газе мокрой очисткой в соответствии с изобретением средневесовой размер частиц тонкоизмельченного карбоната кальция, вводимого в виде шлама в скрубберную башню, составляет примерно от 1 до примерно 8 мкм, а при вводе свежего карбоната кальция в качестве сырья в систему средневесовой размере частиц вводимого тонкоизмельченного карбоната кальция составляет менее примерно 10 мкм.

В еще одном способе снижения содержания SOx в дымовом газе мокрой очисткой в соответствии с изобретением размеры реакционного резервуара выбирают таким образом, чтобы обеспечить взаимодействие SOx с карбонатом кальция с получением кристаллов сульфата кальция, средневесовой диаметр частиц которого по меньшей мере в 2 раза превышает размер частиц кальция, вводимого в качестве сырья, а для поддержания низкого содержания хлоридов в шламе определяют содержание их в рециркуляционном потоке и удаляют часть рециркуляционного потока в соответствии с результатами определения содержания хлоридов.

Кроме того, при способе снижения содержания SOx в дымовом газе по настоящему изобретению значение pH шлама в реакционном резервуаре желательно поддерживать от примерно 5,0 до примерно 6,3, при этом для поддержания низкой концентрации хлоридов в шламе в реакционном резервуаре определяют содержание хлоридов в рециркуляционном потоке и удаляют часть рециркуляционного потока в соответствии с результатом определения содержания хлоридов, величина молярного соотношения между кальцийсодержащими и серусодержащими соединениями в возвращаемой в процесс части рециркуляционного потока поддерживается несколько превышающей примерно 1,3, а средневесовой размер частиц свежего тонкоизмельченного карбоната кальция в данном случае составляет менее примерно 10 мкм.

Устройство для осуществления предложенного способа содержит скрубберную башню, оснащенную коробом для ввода газов, коробом для отвода газов и вертикальной скрубберной секцией, направляющей поток дымового газа снизу вверх через нее, группу размещенных внутри скрубберной секции распылительных устройств, обеспечивающих ввод в поток дымового газа аэрозоля водного шлама тонкоизмельченного карбоната кальция в противотоке этому потоку, реакционный резервуар, расположенный ниже группы распылительных устройств, предназначенный для сбора шлама по истечении периода контактирования с дымовым газом внутри вертикальной скрубберной секции, устройство для подачи в реакционный резервуар в виде сырья карбоната кальция, устройство подачи шлама распылением, содержащее по меньшей мере один насос и соединенный с ним патрубок для отвода шлама из реакционного резервуара и подачи шлама к группе распылительных устройств, систему поддержания качества шлама, содержащую гидроциклон, способный разделять шлам из реакционного резервуара на поток, богатый мелкими частицами карбоната кальция, и поток с относительно более крупными частицами сульфата кальция, по меньшей мере один насос и связанный с ним патрубок для отвода шлама из реакционного резервуара и подачи шлама в гидроциклон, рециркуляционный патрубок, проходящий от гидроциклона до реакционного резервуара и служащий для подачи из гидроциклона рециркуляционного потока, богатого карбонатом кальция, разгрузочный патрубок, сообщающийся с этим рециркуляционным патрубком и служащий для удаления части рециркуляционного потока из рециркуляционного патрубка, и выходящий из гидроциклона патрубок для удаления шлама сульфата кальция. Согласно изобретению усовершенствование устройства заключается в том, что реакционный резервуар выполнен с размерами, обеспечивающими возможность взаимодействия SOx с карбонатом кальция с образованием кристаллов гипса, средневесовой диаметр частиц которого по меньшей мере в 2 раза превышает размер частиц карбоната кальция, вводимого в качестве сырья, а устройство подачи карбоната кальция в реакционный резервуар выполнено с возможностью подачи частиц со средневесовым размером менее примерно 10 мкм.

Преимущество изобретения заключается в том, что теперь диаметр башни может быть относительно небольшим, вследствие того, что рабочая скорость истечения газа, проходящего через зону распылительного контактирования (если основываться только на площади поперечного сечения и пренебречь площадью, занимаемой распылительными коллекторами и насадками), составляет не менее 4,5, предпочтительно до 6 метров в секунду. Высокая скорость способствует суспендированию жидкости в башне, не требует увеличения ее высоты и применения насадки или тарелок для удержания жидкости во взвешенном состоянии, а суспендированная таким образом жидкость оказывается более реакционноспособной благодаря увеличению времени для растворения карбоната кальция. Другими словами, очевидное преимущество изобретения состоит в увеличении продолжительности контактирования газа и шлама в башне с одновременным сохранением простоты проектирования, конструктивного исполнения, работы и технического обслуживания открытой башни с распылителями.

Описанный выше способ позволяет также вести процесс при таких значениях pH, которые заметно повышают его реакционную способность.

Результатом указанных усовершенствований является башня, по весу и объему составляющая примерно половину современного открытого башенного скруббера. Эффективность и экономичность процесса повышена с одновременным улучшением утилизации реагента, сохранением высокой надежности, уменьшением энергетических затрат и достижением высокой производительности при значительном снижении процентного содержания SOх.

Сущность и дополнительные преимущества настоящего изобретения более подробно описаны ниже со ссылками на прилагаемые

чертежи, где:

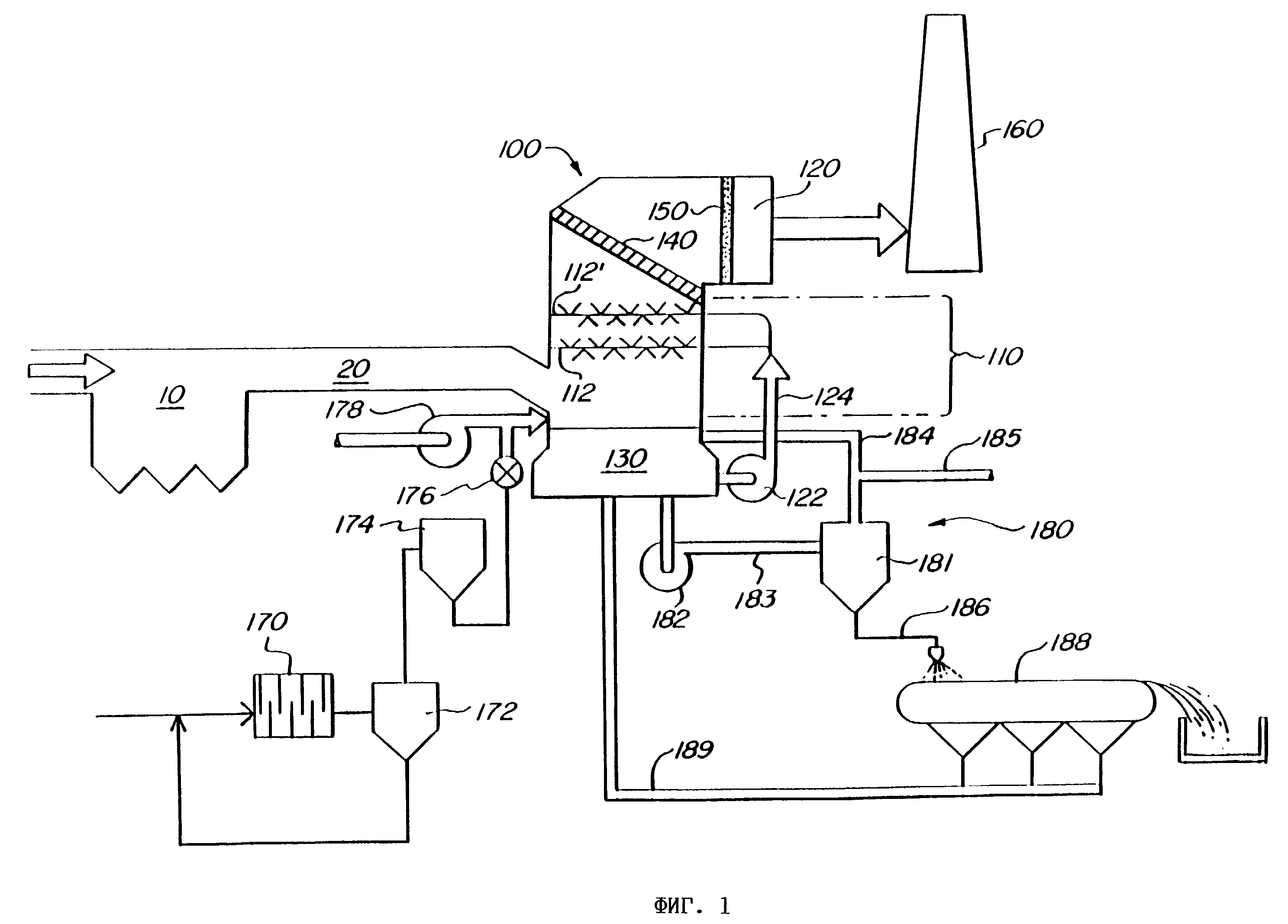

на фиг. 1 показан схематически

вариант способа по

изобретению мокрой известняковой очистки газов с применением одноходового открытого башенного противоточного скруббера;

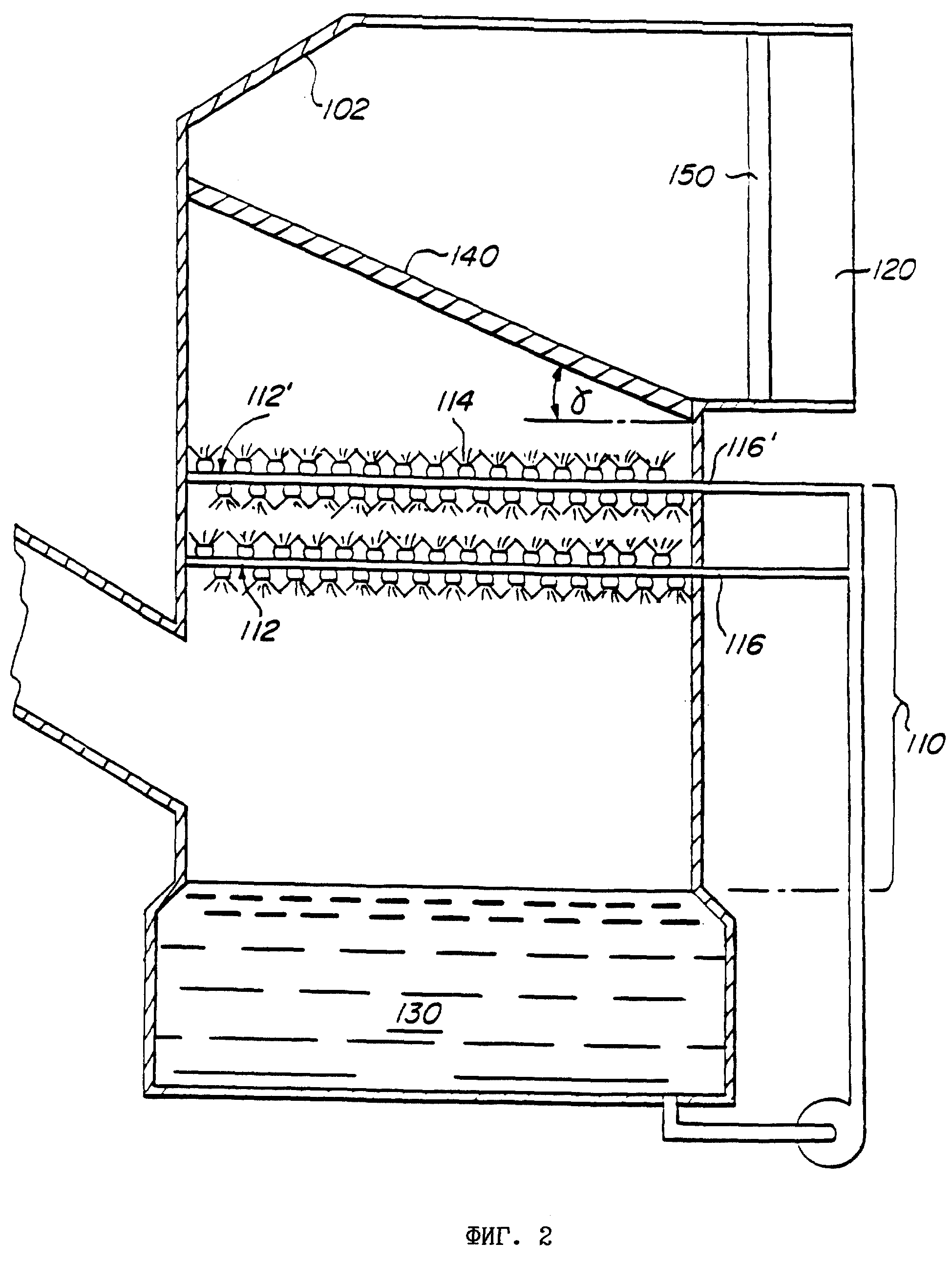

на фиг. 2 - более подробно схема скрубберной башни

типа по фиг. 1;

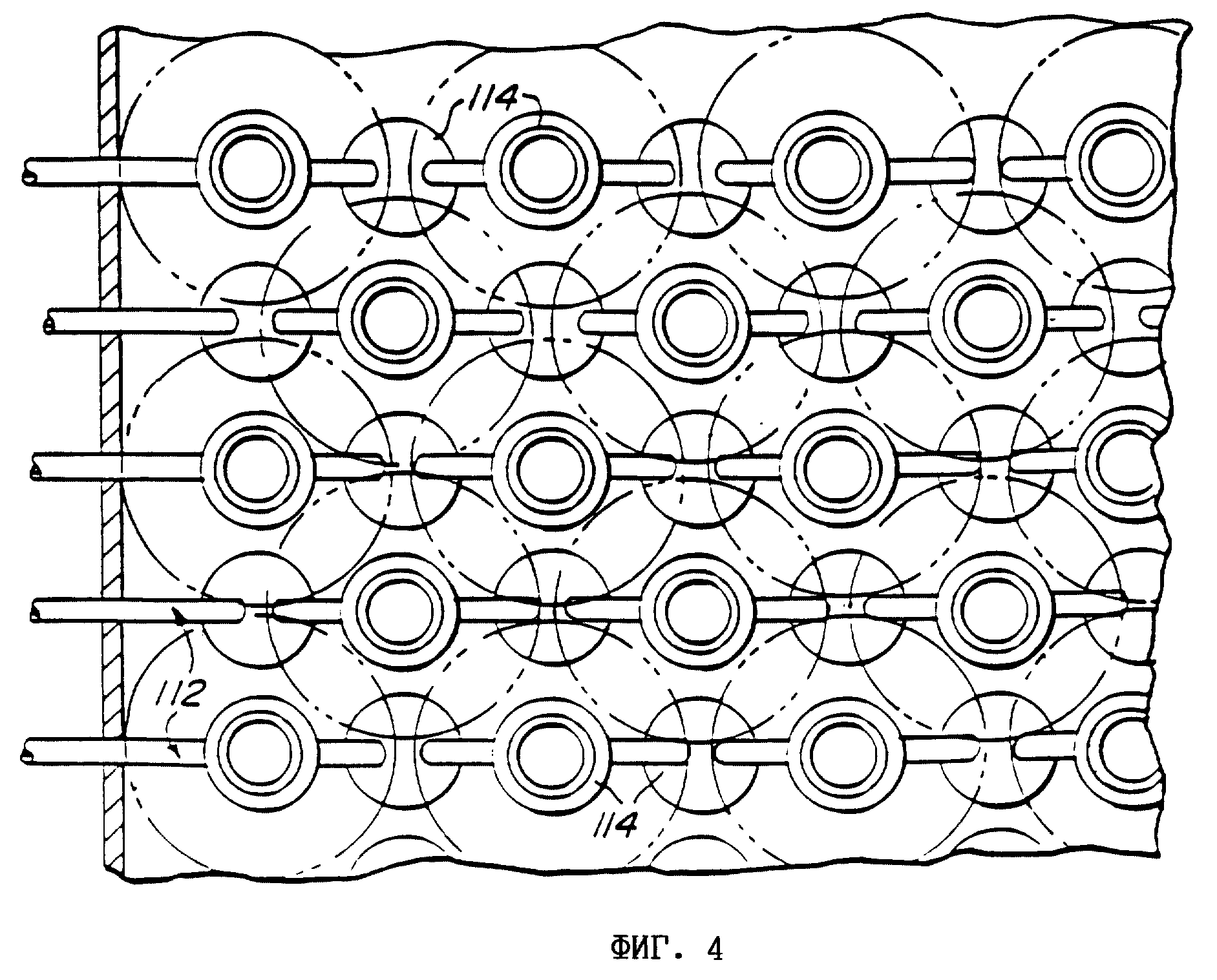

на фиг. 3 - неполный вид сбоку компоновки распылительных устройств, расположенных на двух уровнях распыления в башне

по фиг. 2;

на фиг. 4 - вид снизу распылительных

устройств на двух

уровнях распыления в башне типа по фиг. 2;

на фиг. 5 - аксонометрическое изображение каплеотбойника в башне по фиг.

1 и 2.

Изобретение предпочтительно применять для очистки дымовых газов бытовых котельных, работающих на твердом топливе, а в некоторых случаях изобретение особенно эффективно в процессах при очистке газов с большим содержанием хлоридов, например, в печах для прокаливания. Хотя эти преимущества могут оказаться самыми значительными в процессах такого типа, это не значит, что объем изобретения ограничивается ими. Можно обрабатывать потоки газов, образующихся в процессе сжигания углеродистых материалов всех типов, включая также природный газ, синтез-газ, жидкие топлива, битумы и остаточное котельное топливо, бытовые и промышленные твердые и другие горючие отходы и т.п.

Основным объектом нижеследующего описания является предпочтительный вариант изобретения по фиг. 1, где показана работа одноходового открытого башенного противоточного скруббера мокрой известняковой очистки газов для удаления окислов серы, прежде всего SO2, из отходящих дымовых газов.

Известняк является предпочтительной разновидностью карбоната кальция, но при необходимости он может быть заменен другой формой карбоната кальция, включающей устричные раковины, арагонит, кальцит, мел, мрамор, мергель и травертин. Можно применять ископаемый материал или получаемый в производстве. В данном описании термины "карбонат кальция" и "известняк" использованы как взаимозаменяющие.

Необходимо отметить, что почти все доступные разновидности карбоната кальция, встречающиеся в природе, содержат небольшие количества относительно инертных материалов таких, как свободный диоксид кремния, карбонат магния и доломит, окислы железа, оксид алюминия и т.п. В принципе для проведения процесса мокрой очистки всегда целесообразно работать с очень чистыми разновидностями известняка, но при практическом проведении процесса мокрой очистки газов постоянно присутствуют некоторые примеси, которые образуют нереакционноспособные твердые материалы. К другим источникам нереакционноспособных твердых материалов, попадающих в такой процесс, относится зольная пыль, уносимая из коллектора 10 для сбора частиц и улавливаемая скруббером 100.

Известняк тонко измельчают, предпочтительно размолом, как это описано ниже, до достижения средневесового диаметра частиц приблизительно 10 мкм или меньше при 99%-ном содержании частиц размерами менее 44 мкм. Такой материал исключительно тонкодисперсен для мокрой очистки газов в открытой башне с противоточным истечением потока известнякового шлама. Более типичному размеру частиц при измельчении согласно уровню техники соответствует средневесовой диаметр 15 мкм или меньше при содержании не более 95% частиц с размерами менее 44 мкм. В качестве еще одного отличия от уровня техники следует отметить, что при измельчении до предпочтительного размера по изобретению получают частицы средневесового размера менее примерно 8 мкм при содержании 90 вес.% (например, 99, 5 вес.%) частиц с размерами менее 44 мкм. Применение помола до указанного размера частиц дает несколько преимуществ.

На схеме, иллюстрирующей выполнение способа по фиг. 1, показан поток дымового газа, в частности, отходящий из промышленной или бытовой котельной, работающей на твердом топливе, поступающий в коллектор 10 для сбора частиц, например, электрофильтр или тканевый фильтр, который обеспечивает практическое отфильтровывание захватываемых потоком твердых частиц. Очищенный дымовой газ далее проходит по коробу 20 в башню 100 для мокрой очистки газов, где он движется снизу вверх навстречу потоку аэрозоля водного шлама, содержащему тонкоизмельченный известняк, который создают внутри вертикальной скрубберной секции 110 двумя уровнями распылительных устройств. Из этой секции 110 газ проходит по выпускному коробу 120. Конфигурация башни вынуждает поток дымового газа проходить снизу вверх через вертикальную скрубберную секцию 110 промывки газа. Суспензию для промывки газа, падающую в вертикальной скрубберной секции 110, собирают в реакционном резервуаре 130. Размер этого реакционного резервуара 130 должен быть пригодным для взаимодействия SO2 с карбонатом кальция с образованием кристаллов гипса, средневесовой диаметр которых по меньшей мере в 2 раза, предпочтительно в 5-10 раз, превышает размер частиц карбоната кальция, вводимого в качестве сырья.

Поддержание этой разницы размеров частиц упрощает осуществление предпочтительного варианта изобретения, в котором предусмотрено удаление потока шлама из реакционного резервуара по истечении средней продолжительности пребывания в нем приблизительно в течение 6 часов, концентрирование потока в отношении карбоната кальция (в виде тонкодисперсных частиц, предпочтительный средневесовой диаметр которых составляет менее приблизительно 6 мкм) и удаление гипса.

Вертикальная скрубберная секция 110 содержит группу распылительных устройств (насадок), размещенных внутри нее. Компоновка этой группы рассчитана на ввод аэрозоля водного шлама тонкоизмельченного карбоната кальция в виде потока, нисходящего в башне в противотоке к потоку дымового газа. На чертеже представлен набор распылительных насадок, которые размещены на двух уровнях 112, 112'. Каждую из насадок 114 (фиг.2) питает шламом коллектор 116, 116' или 116''. Как правило, предусмотрен также третий уровень коллекторов, позволяющий отключать один из уровней для его ремонта или очистки, в то время как два других остаются в работе.

Насадки предпочтительно размещать на расстоянии между уровнями от примерно 1 до менее примерно 2 м, причем направление истечения шлама из смежных насадок данного уровня поочередно изменяют с верхнего на нижний и наоборот. В предпочтительных вариантах выполнения изобретения уменьшен зазор между насадками, уменьшено число одновременно действующих уровней (предпочтительно до двух) и увеличена скорость восходящего потока газа внутри вертикальной скрубберной секции. Схема движения по башне распыляемого шлама сверху вниз и потока газа снизу вверх представлена на фиг. 4.

Предпочтительным вариантом исполнения насадки является центробежная насадка, которая выбрасывает распыляемый поток под углом ее, находящимся в интервале от примерно 90 до примерно 140o, желательно приблизительно 120o. Одна из пригодных для этой цели насадок представляет собой насадку Whirljet на 300 галлонов в минуту, поставляемую фирмой Spraying Systems Co., Уитон, шт. Иллинойс. Предпочтительные размеры капелек аэрозоля составляют от примерно 100 до примерно 6000 мкм, обычно приблизительно 2000 мкм, средний диаметр по Sauter, определенный анализатором частиц Malvern.

Каждый из коллекторов 116 ориентирован под некоторым углом к коллектору вышележащего или нижележащего уровня. В случае применения двух или трех уровней такой угол предпочтительно равен 90o.

Одна из эффективных отличительных особенностей изобретения заключается в том, что продолжительность пребывания в реакционном резервуаре уменьшена до менее примерно 6-8 часов по сравнению с 15 часами для типичного известного случая. Этому способствует повышенная скорость растворения тонкодисперсных частиц карбоната кальция и в определенной мере относительно высокая скорость осаждения сульфата кальция с образованием частиц гипса. Реакционную способность шлама повышают, в свою очередь, отделением в ней сульфата кальция от карбоната кальция и возвратом карбоната кальция в шлам в виде очень тонкодисперсных частиц, которые быстро растворяются в реакционном резервуаре. Уменьшение продолжительности пребывания в реакционном резервуаре оказывает положительное влияние на общую эффективность процесса, а также дает ряд преимуществ с точки зрения простоты проведения процесса, размеров оборудования и качества гипса, получаемого в качестве побочного продукта.

Скорость подачи дымового газа, движущегося по вертикальной скрубберной секции 110, превышает 4,5 и предпочтительно достигает приблизительно 6 метров в секунду. В случае с одноходовыми открытыми башенными скрубберами для известняковой мокрой очистки газов эти скорости достаточно высоки, их предпочтительно применять в сочетании с другими новыми техническими приемами, чтобы повысить общую эффективность процесса. Скрубберные башни по изобретению позволяют обрабатывать дымовые газы в условиях практически пониженного давления и относительно небольших расходов водного шлама, например, при пониженном соотношении Ж/Г.

Окислы серы в потоке дымовых газов абсорбируются водной фазой шлама с образованием бисульфитных и водородных ионов. Некоторые бисульфиты окисляются до сульфата, выделяя еще больше водородных ионов. По мере насыщения капелек водородными ионами карбонат кальция начинает растворяться с возрастающей скоростью, образуя в результате кальциевые ионы и бикарбонат. Тонкоизмельченный карбонат кальция очень эффективно абсорбирует водородные ионы, повышая тем самым абсорбционную способность водной фазы в распылительной зоне башни. Для высоких скоростей движения газа и принятых схем распыления, создаваемых в соответствии с предпочтительными вариантами реализации изобретения, свойственна тенденция к поддержанию капелек шлама во взвешенном состоянии при степени псевдоожижения, обеспечивающей улучшенное контактирование.

Согласно фиг. 1 известняк тонко измельчают в мельнице 170, классифицируют в циклоне 172, собирают в пылеуловительной камере 174 с рукавными фильтрами и дозируют через воздушный шлюз 176 в поток сжатого воздуха, поступающий по линии 178. Измельчение известняка непосредственно перед вводом в скруббер позволяет получить также известняк, который вводят в реакционный резервуар для восполнения израсходованного карбоната кальция, с размерами частиц в четко определенном интервале, без крупных частиц, т.е. тех, размеры которых превышают приблизительно 44 мкм. Действительно, как правило, это возможно, т.к. сухим измельчением обычно получают частицы карбоната кальция средневесового размера менее приблизительно 8 мкм с содержанием 99% или более частиц размерами менее 44 мкм. Исключение крупных частиц из известняка, вводимого в реакционный резервуар, является основной отличительной особенностью, позволяющей сделать реакционный резервуар по изобретению значительно меньше по габаритам от применяемых в настоящее время в известных скрубберах.

Находящийся в линии 178 воздух упрощает подачу кислорода для окисления сульфитных и бисульфитных ионов до сульфатных ионов. Содержимое этого резервуара предпочтительно перемешивать обычными средствами, которые на чертеже не показаны.

На другом конце процесса, изображенного на фиг. 1, шлам отводят из реакционного резервуара 130 для концентрирования реакционноспособного карбоната кальция с целью возврата в процесс и снижения содержания твердого материала, главным образом, за cчет удаления гипса. На фиг. 1 показано, что шлам отводят из реакционного резервуара 130 по линии 183 и направляют в гидроциклон 181. Гидроциклон особенно важен в работе при осуществлении изобретения, поскольку он быстро и эффективно отделяет очень тонкодисперсные частицы известняка от более крупных частиц сульфата кальция. Предпочтительный средневесовой диаметр частиц сульфата кальция составляет от примерно 25 до примерно 55 мкм. Отделение более мелких частиц известняка обеспечивает образование рециркуляционного потока 174, богатого карбонатом кальция, и сливаемого потока 176, богатого сульфатом кальция. Предпочтительно средневесовой размер частиц карбоната кальция в реакционном резервуаре и, следовательно, в рециркуляционном потоке 184 поддерживать от примерно 2 до примерно 6 мкм.

На фиг. 1 представлен предпочтительный вариант выполнения изобретения, в котором рециркуляционный поток после обработки в гидроциклоне 181 концентрируют в отношении карбоната кальция и пригодной технологической воды в гидроциклоне 181. Частицы карбоната кальция предпочтительного размера характеризуются средневесовым диаметром в интервале от примерно 2 до примерно 6 мкм. Средневесовой диаметр частиц сульфата кальция составляет от примерно 25 до примерно 55 мкм.

Реакционный резервуар 130 расположен ниже уровня распылительных устройств, что позволяет собирать шлам по завершении периода контактирования с дымовым газом внутри вертикальной скрубберной секции 110. Размеры реакционного резервуаре 130 приемлемы для взаимодействия SO2 с карбонатом кальция с образованием кристаллов гипса, средневесовой диаметр которых по меньшей мере в 2 раза, предпочтительно в 5-10 раз, превышает размеры частиц карбоната кальция, вводимого в качестве сырья.

Благодаря разнице между размерами частиц карбоната кальция и гипса и средствам, используемым для отделения гипса и концентрирования карбоната кальция, как это более подробно описано ниже, концентрацию твердого материала в карбонате кальция можно повысить приблизительно на 20-50% относительно достижимой в ранее известных противоточных скрубберах. Дополнительное преимущество изобретения состоит в том, что такой шлам характеризуется более высоким стехиометрическим соотношением между кальцийсодержащими и серусодержащими соединениями, чем в ранее известных системах, как правило, составляющим по меньшей мере 1,3 и предпочтительно приблизительно 1,4 или больше. Эта система включает по меньшей мере один насос 182 и связанный с ним патрубок 183 для отвода шлама из реакционного резервуара и подачи шлама в гидроциклон.

Окислы серы из отходящих дымовых газов абсорбируются водной фазой шлама в вертикальной скрубберной секции 110 и взаимодействуют с содержащимся в ней основным компонентом в форме гидроксидных ионов с образованием бисульфита, который может быть частично окислен в скрубберной секции 110 и почти полностью окислен в реакционном резервуаре 130 с образованием сульфата. Наличие основного компонента обусловлено главным образом растворением карбоната кальция с образованием бикарбонатных и гидроксидных ионов, которое происходит как в скрубберной секции 110, так и в реакционном резервуаре 130. С целью обеспечить достаточную полноту реакции предпочтительно, как и по известному уровню техники, применять кислородное барботирование, хотя некоторое количество кислорода может быть получено из самого дымового газа в скрубберной секции 110. В определенной степени реакция протекает в падающих капельках, но основная часть реакции проходит в реакционном резервуаре 130, в котором собирается шлам. Одна из эффективных, отличительных особенностей изобретения заключается в том, что продолжительность пребывания в реакционном резервуаре в сравнении с обычной принятой величиной, равной приблизительно 15 часов, уменьшена до примерно 6 часов. Уменьшение продолжительности пребывания в реакционном резервуаре обладает радом преимуществ с точки зрения простоты проведения процесса, размеров оборудования и качества гипса, получаемого в качестве побочного продукта.

Предпочтительное значение pH шлама в реакционном резервуаре 130 составляет от примерно 5,0 до примерно 6,3, наиболее предпочтительно от примерно 5,8 до примерно 6,3. Более высокое значение pH указывает на повышенное содержание доступного основного компонента в жидкости шлама и соответственно на повышенную способность жидкости абсорбировать SO2.

Преимущество изобретения заключается в том, что, карбонат кальция поступает в виде тонкодисперсных частиц и направляется на рециркуляцию, как описано ниже, также в виде тонкодисперсных частиц, возможно повышение содержания доступного основного компонента. В ранее известных системах для повышения скорости реакции карбоната кальция обычно используют низкие значения pH, но в нормальных условиях из-за уменьшения количества доступного основного компонента это замедляет абсорбцию SO2 в скрубберной секции. Частицы малого размера по настоящему изобретению обеспечивают повышенное содержание доступного основного компонента даже при значениях pH, которые ниже требуемых, в значительной мере компенсируя тем самым влияние низкого значения pH на способность шлама промывать газ.

С реакционным резервуаром 130 и группой распылительных устройств, размещенных в вертикальной скрубберной секции 110, связаны устройства подачи распыляемого шлама, содержащие по меньшей мере насос 122 и сообщающийся с ним патрубок 124 для отвода шлама из реакционного резервуара 130 и подачи ее к группе распылительных устройств, находящихся внутри этой скрубберной секции.

Согласно фиг. 1 известняк тонко измельчают в мельнице 170, классифицируют в циклоне 172, собирают в пылеуловительной камере 174 с рукавными фильтрами и дозируют через воздушный шлюз 176 в поток сжатого воздуха, поступающий по линии 178, который в свою очередь вводят прямо в скруббер 100 или короб 20 в месте его непосредственного соединения со скруббером. По другому варианту известняк из пылеуловительной камеры 174 с рукавными фильтрами можно смешивать в каком-либо резервуаре и закачивать в реакционный резервуар 130. Измельчением известняка по месту ввода или вблизи него можно жестко регулировать размеры частиц измельченного материала. Размеры частиц имеют особенно важное значение для выполнения изобретения. В предпочтительном варианте средневесовой размер частиц в потоке свежего карбоната кальция, подаваемого взамен карбоната кальция, потерянного при взаимодействии с SO2, а также с гипсом, получаемым в качестве побочного продукта, и с растворимыми хлоридами, как описано ниже, составляет приблизительно 8 мкм или менее с содержанием 99% или более частиц размерами менее 44 мкм.

Воздух в линии 178 упрощает подачу кислорода для окисления сульфита кальция до сульфата кальция. Содержимое резервуара предпочтительно перемешивать обычными средствами, которые на чертеже не показаны.

С реакционным резервуаром 130 связана также система поддержания качества шлама, обозначенная общей позицией 180. Для поддержания высокой реакционной способности системы карбонат кальция подают, как описано, в виде тонкоизмельченных частиц, а в целях концентрирования тонкодисперсных частиц карбоната кальция для их возврата в процесс и для удаления гипса применяют гидроциклон 181, который удаляет часть шлама, содержащегося в реакционном резервуаре 130. Гидроциклон 181 разделяет шлам, отводимый из реакционного резервуара, на рециркуляционный поток 184, богатый мелкими частицами карбоната кальция и нереакционноспособным твердым материалом, и другой поток, содержащий основную массу относительно крупных частиц сульфата кальция. Предпочтительные размеры частиц карбоната кальция и нереакционноспособного твердого материала должны соответствовать средневесовому диаметру в интервале от примерно 1 до примерно 8 мкм, предпочтительно от примерно 2 до примерно 6 мкм. Средневесовой диаметр пригодных частиц сульфата кальция составляет от примерно 25 до примерно 55 мкм. Предпочтительно средневесовой диаметр частиц сульфата кальция обычно по меньшей мере в 2 раза, более предпочтительно в 5-10 раз, превышает, средневесовой диаметр частиц карбоната кальция. Такая система содержит по меньшей мере один насос 182 и сообщающийся с ним патрубок 183 для отвода шлама из реакционного резервуара и подачи его в гидроциклон.

Как показано на чертеже, от гидроциклона 181 к реакционному резервуару 130 проходит рециркуляционный патрубок 184 для подачи из гидроциклона рециркуляционного потока, богатого карбонатом кальция. Важная отличительная особенность системы состоит в промывке рециркуляционного перетока, а именно, рециркуляционного потока 184. С рециркуляционным патрубком 184 сообщается разгрузочный патрубок 185, который служит для удаления из этого рециркуляционного патрубка части возвращаемого в процесс потока. На линии 183 или в другом месте предпочтительно предусмотреть устройство для определения содержания хлоридов в шламе и для регулирования количества шлама, отводимого в процессе промывки по линии 185, с целью регулирования содержания хлоридов в шламе в приемлемых пределах, например, на уровне ниже приблизительно 30000 мг/л, предпочтительно ниже 20000 мг/л. Для более высокого содержания хлоридов свойственна тенденция к замедлению растворения карбоната кальция и снижению содержания доступного основного компонента в шламе для промывки газов. Поток 185 характеризуется самой высокой концентрацией хлоридов, равной их концентрации в реакционном резервуаре, поэтому является наилучшим средством, используемым для вымывания из системы хлоридов.

Нереакционноспособные твердые материалы в реакционном резервуаре 130, которые попадают в систему с карбонатом кальция или с твердыми частицами, захватываемыми газовым потоком 20, состоят из относительно мелких частиц, средневесовой размер которых составляет от примерно 4 до примерно 12 мкм, могут накапливаться преимущественно в рециркуляционном потоке 184, сопровождаемом ростом их концентрации в реакционном резервуаре 130. Контроль за этими нереакционноспособными твердыми материалами в рециркуляционном потоке можно осуществлять с помощью химических средств (т.е. с помощью анализа их характерных разновидностей, например, диоксида кремния, железа или прочих материалов) или физических средств (т.е. либо с помощью анализа распределения частиц по размерам, на общее содержание твердых материалов, либо по какому-нибудь другому пригодному методу). Отличительная особенность изобретения состоит в регулировании промывки потока 185 таким образом, чтобы обеспечивались контроль за содержанием хлоридов, как описано выше, контроль за содержанием нереакционноспособных твердых материалов в реакционном резервуаре или одновременно контроль за тем и другим. Предпочтительным средством контроля является регулирование расхода потока 185 его увеличением или уменьшением в зависимости от того, что необходимо для поддержания концентрации либо хлоридов, либо нереакционноспособных твердых материалов в жестких пределах. Содержание нереакционноспособных твердых материалов в реакционном резервуаре 130 обычно целесообразно поддерживать на уровне ниже примерно 20 вес.%, предпочтительно ниже 15% от общего количества твердых материалов.

Удаленные таким образом по патрубку 185 из реакционного резервуара твердые материалы можно сбрасывать в отход с жидкостью для промывки, отделять от этой жидкости или обрабатывать каким-либо другим способом и делать их пригодными для утилизации или использования с другими целями. Жидкость для промывки также можно обрабатывать определенным образом для получения потока, пригодного для утилизации или использования в каких-либо иных целях. Настоящим изобретением предусматривается не ограничивать в какой-либо мере его объем возможными вариантами размещения потока 185 жидкости для промывки, а скорее предоставить только информацию о том, что существуют многочисленные методы обработки такого потока, его разделения на фракции, возврата в процесс их всех или их части и т.п. Такие методы и средства обработки потока 185 выходят за объем настоящего изобретения.

В системе предусмотрен также патрубок 186 выделения кальцийсульфатного шлама, проходящий от гидроциклона и предназначенный для удаления шлама сульфата кальция из гидроциклона, в котором сульфат кальция содержится в виде частиц более крупного размера, чем частицы карбоната кальция.

На фиг. 1 представлен предпочтительный вариант выполнения изобретения, где рециркуляционный поток 184 возвращают в реакционный резервуар 130. Преимущество проведения процесса таким образом в соответствии с изобретением дает возможность существенно повысить содержание основного компонента в капельках жидкости, которые входят в контакт с содержащим SOх отходящим потоком газа. Применение рециркуляционного потока, отводимого непосредственно из гидроциклона в той точке, где он высоко обогащен очень тонкодисперсными частицами карбоната кальция и характеризуется высокими значениями pH и высоким стехиометрическим соотношением между кальцием и серой, дает возможность обрабатывать отходящие дымовые газы, богатые окислами серы, в течение очень коротких периодов контактирования.

Предпочтительная величина стехиометрического соотношения между кальцийсодержащими и серусодержащими соединениями в рециркуляционном потоке 184 обычно составляет от примерно 1,2 до примерно 2,0, наиболее предпочтительно от примерно 1,3 до примерно 1,4. Концентрация суспендированных твердых частиц в рециркуляционном потоке, как правило, составляет от примерно 1 до примерно 10 вес.%, наиболее часто от примерно 2 до примерно 6 вес.%. Отделение основной массы сульфата кальция от известняка в гидроциклоне 182 помимо повышения упомянутого стехиометрического соотношения и содержания доступного основного компонента снижает содержание твердых материалов в шламе.

Одно из преимуществ сочетания технических приемов, используемых в способе по изобретению, состоит в том, что реакционный резервуар характеризуется высоким стехиометрическим соотношением между кальцийсодержащими и серусодержащими соединениями, например, в интервале от примерно 1,1 до примерно 1,6, предпочтительно от примерно 1,2 до примерно 1,3. Когда такое преимущество сочетается с дополнительной отличительной особенностью в виде наличия очень мелких частиц карбоната кальция, возникает возможность достичь общей повышенной эффективности процесса с экономией на размерах оборудования и утилизации сырья.

Предпочтительное содержание твердых материалов в потоке 183, поступающем из реакционного резервуара 130, составляет предпочтительно от примерно 10 до примерно 20%, более предпочтительно от примерно 13 до примерно 17%. Предпочтительное содержание твердых материалов в потоке 186 составляет от примерно 30 до примерно 55%. Поток 186 направляют к фильтру 188 или другому пригодному устройству для обезвоживания шлама. Твердый гипс отличается высоким качеством и может быть использован при изготовлении строительных материалов. Фильтрат отводят по линии 189, его можно возвращать в реакционный резервуар 130 или какую-либо его часть можно удалять в качестве жидкости для промывки, но преимущество изобретения состоит в том, что этот поток нет необходимости удалять с целью предотвратить накопление хлоридов в системе.

В каплеотбойнике 140 промытый отходящий поток в существенной мере освобождается от захваченных им капелек жидкости, а также изменяет свое направление движения. Если бы не были приняты соответствующие меры, то при высоких скоростях движения газа, которые стали возможными по изобретению, возникали бы проблемы с образованием отложений на крыше 102 башни и туманоотделителей известной конструкции. Применение более эффективного туманоотделителя вместо каплеотбойника 140 невозможно, т.к. отсутствуют практичные, высокоэффективные туманоотделители для рабочих скоростей 4,5-6 метров в секунду, а промышленным установкам, которые могли быть рекомендованы для применения на их месте, свойственны тенденция к плохому дренажу и захлебыванию, следствием чего является увеличение опасности их засорения и низкая надежность. Следовательно, для осуществления настоящего изобретения требуется каплеотбойник 140, сконструированный для таких особых целей.

Предпочтительно, чтобы каплеотбойник 140 удалял значительное количество увлекаемой влаги и менял направление движения потока дымовых газов по меньшей мере на 30o относительно вертикальной оси башни, создавая также более однородный профиль скорости внутри вертикального туманоотделителя 150. В его предпочтительном варианте большую часть (по весу) капелек, диаметр которых менее приблизительно 100 мкм, удаляют либо в результате их выпадения из отходящего потока, либо за счет их объединения с образованием более крупных капель, которые можно легко удалить в размещенном далее по ходу процесса туманоотделителе.

За каплеотбойником 140 предпочтительно следует по существу вертикальный туманоотделитель, обозначенный на чертежах позицией 150. Каплеотбойник 140 меняет направление движения основной части потока с вертикального на почти горизонтальное. Это имеет несколько преимуществ, включая ослабленное столкновение шлама с крышей 102 скрубберной башни, что предотвращает образование на ней отложений, которые постепенно нарастают до такой степени, что отламываются в виде крупных кусков, часто достигающих в диаметре метра или более, повреждая коллекторы насадок, либо падая в реакционный резервуар 130 и в конечном счете вызывая засорение распылительных насадок 112 и 112'. Важно также, что это дает возможность высокоэффективно удалять из практически горизонтального потока мелкие капельки тумана с помощью вертикального туманоотделителя 150. Высокоэффективный туманоотделитель 150 для горизонтального потока характеризуется хорошим дренированием, позволяя проводить процесс с более высокими скоростями, чем в туманоотделителе аналогичной конструкции, но для вертикального потока. Его применение обеспечивает также улучшенное туманоотделение при обработке горизонтального потока. Высокая степень туманоотделения является важной отличительной особенностью изобретения, хотя и не обязательно уникальной, поскольку туманоотделители для горизонтальных потоков обычно применяют в ОДГ-системах и других отраслях промышленности, где необходимо высокоэффективное туманоотделение. Однако уникальная особенность заключается в том, что сочетание каплеотбойника 140 с высокоэффективным туманоотделителем 150 обеспечивает возможность улучшенного туманоотделения за счет создания относительно однородного профиля скорости в туманоотделителе и объединения основной массы мелких капелек в более крупные капли в каплеотбойнике перед заключительным туманоотделением в высокоэффективном туманоотделителе.

На фиг. 5 представлен предпочтительный вариант выполнения каплеотбойника 140, который способен эффективно удалять или объединять основную массу более мелких капелек (т.е. с диаметром менее 100 мкм) и отклонять вертикальный поток дымовых газов от поверхностей верхней стенки башни. Каплеотбойник 140 показан на фиг. 2 как сориентированный в скрубберной башне 100 под углом γ к горизонтальной плоскости. В предпочтительном варианте этот угол составляет от примерно 10 до примерно 45o, например, приблизительно 20o.

В каплеотбойнике 140 для сбора капелек за счет соударений и для поворота потока газа в направлении, наиболее пригодном для последующего туманоотделения, применяют одноходовые сепараторные лопатки 142. Отдельные лопатки 142 ориентированы под углом δ к нижней поверхности комплектов 144, 144', 144'' и т.д. лопаток 142. Как правило, лопатка этого типа представляет собой пластину в форме параллелограмма с меньшим размером от примерно 0,15 до примерно 0,23 м и большим размером от примерно 0,6 до примерно 1,5 м. Зазор между отдельными лопатками, как правило, составляет от примерно 40 до примерно 70% меньшего размера отдельных лопаток. Предпочтительно угол δ составляет от примерно 20 до примерно 40o, а его точная величина зависит от угла γ и требуемого угла направления движения отходящего потока.

Комплекты 144 и т. д. сконструированы и ориентированы таким образом, чтобы обеспечивать наиболее эффективное дренирование. Отдельные комплекты смонтированы с конфигурацией ткани переплетения "ломаная саржа", как это показано на чертеже. Комплекты 144 и т.д. предпочтительно ориентированы относительно друг друга под углом 6, как правило, составляющим от примерно 125o до примерно 145o, предпочтительно приблизительно 140o. Конструкция каплеотбойника опирается на элементы 146, длина которых соответствует длине каждого из комплектов. Возможны также другие конструкции опорных устройств.

Конструкция каплеотбойника 140 обеспечивает возможность прямого контактного мытья лопаток с помощью неподвижно смонтированных трубок 147, снабженных распылительными насадками 148, способными распылять промывную воду непосредственно на лопатки как сверху, так и снизу. Промывку обычно производят подключением каждого из промывных коллекторов раздельно и последовательно, одного за другим. Высокое качество промывной воды и количество, в котором ее используют, достаточны для уменьшения содержания на сепараторных поверхностях насыщенных растворов растворенных солей. Хорошее дренирование, достигаемое при помощи комплектов 144 и т.д. в форме ткани переплетения "ломаная саржа", в сочетании с использованием высококачественной промывной воды и с частыми промывками обеспечивают работу устройства практически без образования осадков.

Отличительная особенность изобретения заключается в отсутствии необходимости в том, чтобы эффективность сепарирования первого каплеотбойника 140 была такой же высокой, что и у многоходовых сепараторов, уже известных и используемых в данной области техники, поскольку способность менять направление движения потока с вертикального на горизонтальное дает возможность использовать высокоэффективный вертикально ориентированный туманоотделитель 150. Таким образом, даже несмотря на то, что эффективность удаления материала уноса ниже, чем это было бы целесообразным для башен мокрой очистки газов, каплеотбойник вызывает очень низкое падение давления, например, менее приблизительно 0,15 дюйма водяного столба, и обладает другими преимуществами с точки зрения очищаемости, дренирования, высоких скоростей газовых потоков и отклонения газового потока от поверхностей верхних стенок башни и в направлении высокоэффективного вертикального туманоотделителя 150. Предпочтителен туманоотделитель 150 дефлекторного типа, например, с зигзагообразным дефлектором.

Далее промытый и освобожденный от тумана отходящий поток можно сбрасывать в атмосферу, в частности с помощью дымовой трубы 160. В другом варианте освобожденный от тумана отходящий поток перед сбросом нагревают, в частности, в газогазовом теплообменнике вертикальной конфигурации, как, например, описанный в совместно рассматриваемой заявке на патент США 08/257158, права на которую переданы обычным порядком (регистрационный номер патентного поверенного 1930Р0020) и которая подана 9 июня 1994 г. от имени авторов настоящего изобретения.

Результатом сочетания усовершенствований по изобретению является возможность создания одноходовой открытой башни с распылителями для мокрой очистки газов, вес которой составляет половину веса современной открытой башни с распылителями. Это различие размеров в сочетании с повышенной способностью абсорбировать SOx, проявляемая шламом, обусловливают повышение общей эффективности процесса примерно на 30% или более в сравнении с достигаемой в обычных системах. Общую эффективность процесса определяют по стоимости всех ресурсов, расходуемых на удаление единицы количества SOx из необработанных газов. Они включают как капитальные, так и эксплуатационные затраты.

Вышеприведенное описание служит иллюстрацией того, каким образом специалист в данной области техники может практически осуществить изобретение, поэтому нет необходимости в том, чтобы подробно останавливаться на всех явных модификациях и вариантах его выполнения, которые становятся очевидными для специалиста в данной области техники из описания изобретения. Однако следует отметить, что все такие очевидные модификации и варианты выполнения подпадают под объем настоящего изобретения, который определен в прилагаемой формуле изобретения. Это означает, что формула изобретения включает все заявленные элементы и стадии в любой компановке или последовательности, которые применимы для достижения поставленных в нем целей, если только в контексте описания не оговорено иное.

Реферат

Использование. Изобретение относится к очистке отходящих дымовых газов от окcидов серы. Сущность: описан способ вымывания окислов серы (SОx) из отходящих дымовых газов водными шламами известняка и устройство для его осуществления. В одноходовых открытых башенных противоточных скрубберах для известняковой мокрой очистки газов скорость истечения отходящего потока значительно увеличивают, в то время как величину Ж/Г и продолжительность пребывания в реакционном резервуаре уменьшают. Указанные преимущества обуславливаются применением каплеотбойника усовершенствованной конструкции, характером размещения распылителей и интервалом между ними, а также применением гидроциклона для отделения от гипса, получаемого в качестве побочного продукта, и возврата в процесс более мелких частиц известняка. Известняк измельчают до очень тонкодисперсных частиц, например, с размерами приблизительно 8 мкм или меньше при размере более 99 вес.% частиц менее 44 мкм, и добавляют в шлам для промывки газов, который вводят в контакт с отходящим потоком, содержащим SОx. Реакционную способность шлама для промывки газов поддерживают даже при пониженных значениях рН непрерывной работой гидроциклона, благодаря чему обеспечивается величина молярного соотношения между кальцийсодержащими и серусодержащими соединениями выше примерно 1,3:1 и одновременно поддерживается низкое содержание как хлоридов, так и нереакционноспособных товарных материалов. Гидроциклон удаляет крупные частицы сульфата кальция и позволяет получать рециркуляционный поток тонкодисперсного карбоната кальция и нереакционноспособного твердого материала, который по мере необходимости промывают для поддержания целевого низкого содержания хлоридов и нереакционноспособных твердых материалов. Изобретение обеспечивает достижение повышенной эффективности и экономичности в отношении капитальных и эксплуатационных затрат. 8 с. и 24 з.п.ф-лы, 5 ил.

Комментарии