Система камеры сгорания и устройства для селективного некаталитического восстановления и способ импульсного введения - RU2696462C2

Код документа: RU2696462C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к системе камеры сгорания и устройства для селективного некаталитического восстановления и способу введения. В частности, настоящее изобретение относится к камере сгорания, представляющей собой бойлер, такой как, например, бойлер энергетической установки для выработки электроэнергии; причем камера сгорания может представлять собой любую другую камеру сгорания, например, вращающуюся печь для производства цемента. Дальнейшее описание представлено для бойлера.

УРОВЕНЬ ТЕХНИКИ

Бойлеры содержат трубчатые стенки, образующие внутреннее пространство; топливо, такое как уголь, нефть, отходы, подают во внутреннее пространство и сжигают с помощью окислителя, такого как воздух или кислород. В процессе горения образуется топочный газ, который богат NOx, количество которого должно быть уменьшено ниже заданных пределов перед выбросом топочного газа в атмосферу.

Для удаления NOx из топочного газа в топочный газ можно вводить такой реагент, как аммиак (NH3 в виде жидкого раствора) или мочевина (CH4N2O в виде жидкого раствора), и можно пропускать топочный газ через катализатор для превращения NОх в N2 и Н2O (селективное каталитическое восстановление, СКВ); причем данная реакция проходит при низких температурах, например, в диапазоне 250-450°С.

Катализатор дорог и может разрушаться в процессе работы, по этой причине был разработан способ, согласно которому аммиак или мочевину вводят в топочный газ, имеющий высокую температуру, например, в диапазоне 750-1300°С, так что превращение NOx в N2 и Н2О проходит без использования катализатора (селективное некаталитическое восстановление, СНКВ).

В WO 2012/059184 описан бойлер для отходов для извлечения энергии (т.е. отходы применяют в качестве топлива в бойлере). Бойлер имеет отверстие в его верхней стенке, так что устройство для селективного некаталитического восстановления вводится во внутреннее пространство через это отверстие. Устройство для селективного некаталитического восстановления имеет трубчатую фурму и шланг, вставляемый в фурму. Шланг на конце имеет сопло, которое размещается во внутреннем пространстве. В процессе работы фурма свисает с верхней стенки бойлера, а шланг выступает из фурмы; реагент проходит через шланг и вводится через сопла вверх.

Реагент после ведения должен испаряться для смешивания с топочным газом, чтобы смесь подвергалась реакции селективного некаталитического удаления NOx. Авторы изобретения обнаружили, что испарение происходит в ограниченном пространстве вокруг сопла; было бы преимуществом иметь большую зону испарения, чтобы большее количество топочного газа смешивалось с парами реагента и, таким образом, обрабатывать бóльшую порцию топочного газа путем селективного некаталитического восстановления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Аспект настоящего изобретения состоит в обеспечении устройства и способа, которые обеспечивают испарение реагента на большой области вокруг сопла.

Эти и другие аспекты достигаются путем обеспечения устройства и способа в соответствии с прилагаемой формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные признаки и преимущества будут более понятны из описания предпочтительного, но не единственного, воплощения бойлера, приведенного в качестве иллюстрации неограничивающего примера на прилагаемых чертежах, где:

на Фиг. 1 показана схема бойлера в соответствии с изобретением;

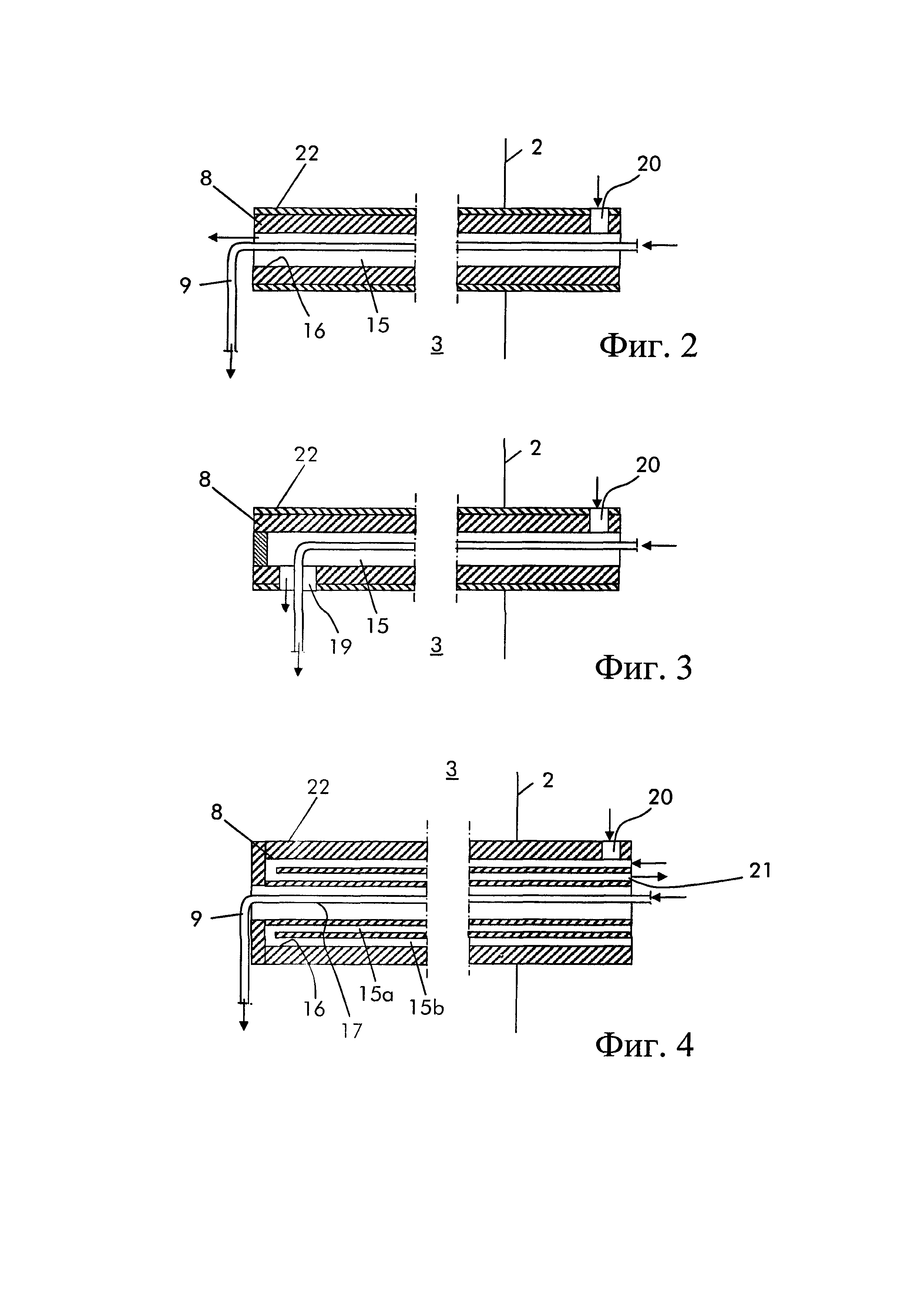

на Фиг. 2-4 показаны различные воплощения фурмы;

на Фиг. 5-10 показаны различные воплощения сопла;

на Фиг. 11 показана кривая изотермы во внутреннем пространстве бойлера (выше пламени);

на Фиг. 12 приведена зависимость между открытием клапана и временем для импульсного ввода реагента;

на Фиг. 13 и 14 показаны зоны испарения для различных видов сопел, функционирующих различным способом;

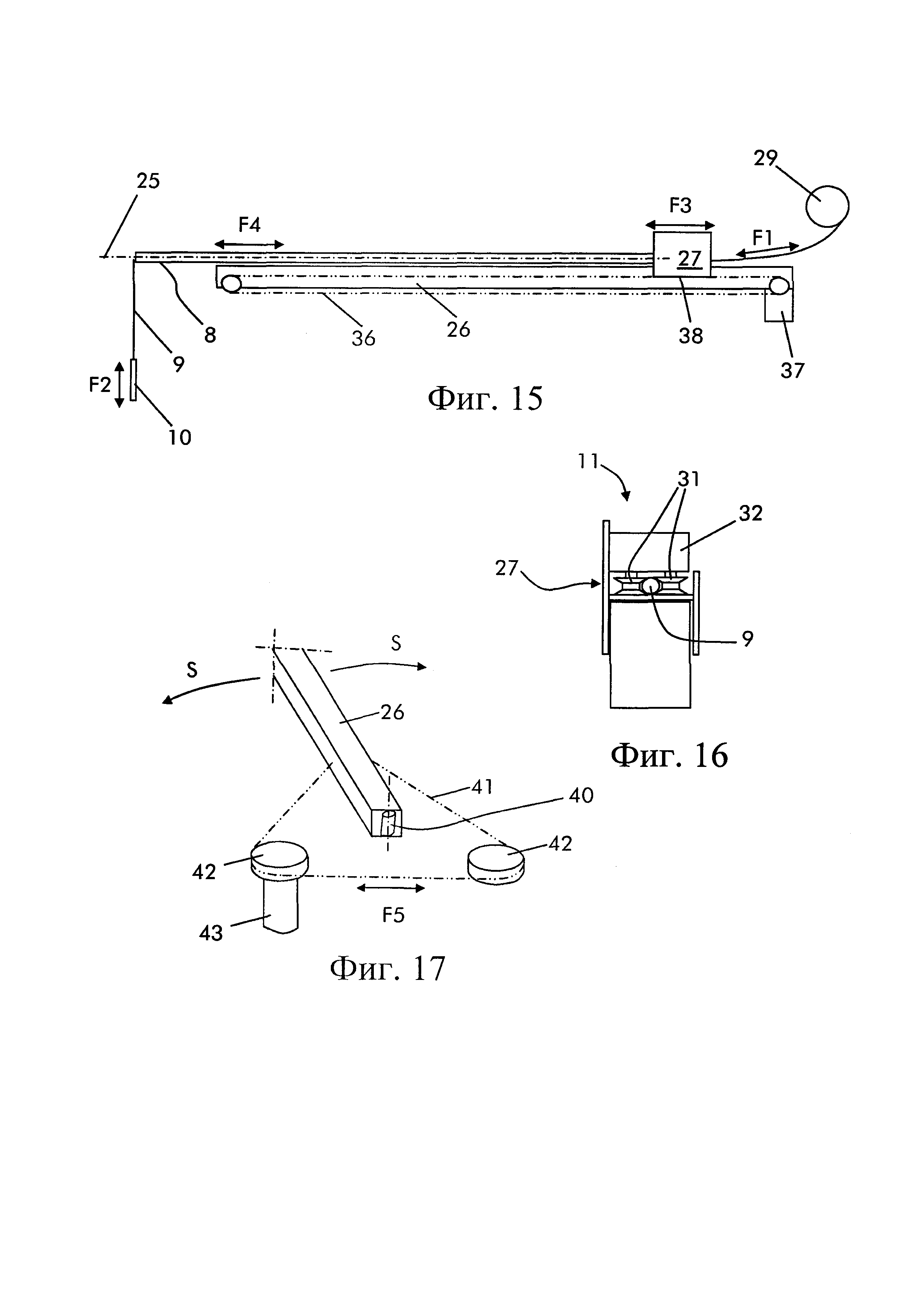

на Фиг. 15 показана фурма, присоединенная на опорной балке;

на Фиг. 16 показана каретка, присоединенная к опорной балке;

на Фиг. 17 показано воплощение опорной балки в регулированием бокового положения.

ПОДРОБНОЕ ОПИСАНИЕ КОНКРЕТНЫХ ВОПЛОЩЕНИЙ

Со ссылкой на чертежи показаны камера сгорания, представляющая собой бойлер 1, содержащий боковые трубчатые стенки 2, ограничивающие внутреннее пространство 3, и верхнюю стенку 4. В бойлер подают топливо, такое как уголь (но возможны и другие виды топлива, такие как отходы, нефть, газ и т.д.) и окислитель, такой как, например, воздух или кислород, через горелки 5.

Кроме того, бойлер содержит устройство 7 для селективного некаталитического восстановления, СНКВ, причем устройство 7 содержит фурму 8, несущую шланг 9, имеющий по меньшей мере сопло 10; как показано, сопло предпочтительно находится на конечном участке, расположенном внутри внутреннего пространства 3. Устройство 7 дополнительно содержит приводной механизм 11 шланга для управления движением шланга внутри фурмы 8.

На чертежах показан пример 2-проходного бойлера, и в этом случае устройство 7 связано с первым проходом, при этом нужно понимать, что бойлер может быть бойлером любого типа, а устройство 7 может располагаться где угодно, в местах, где существуют температуры для надлежащей селективной некаталитической реакции.

Преимущественно, фурма 8 выступает во внутреннее пространство 3 из боковой трубчатой стенки 5 бойлера. Таким образом, длина шланга, расположенного внутри внутреннего пространства 3, короче, чем в том случае, когда фурма свисала с верхней стенки 4 бойлера, так что реагент, проходящий через шланг во время работы, не испаряется или по меньшей мере не претерпевает испарения в значительной степени до того, как достичь сопла 10. Предпочтительно, фурма 8 выступает по существу горизонтально.

Чтобы дополнительно препятствовать испарению реагента, фурму 8 предпочтительно снабжают системой охлаждения; на Фиг. 2-4 показаны фурмы 8 с разными системами охлаждения.

Система охлаждения включает один или более каналов 15 для охлаждающей среды, такой как, например, воздух и/или другой газ, и/или пар, и/или вода. Каналы 15 предпочтительно имеют кольцевую форму и расположены между стенкой 16 фурмы и шлангом 9. Например, на Фиг. 2 показана фурма 8 со шлангом 9, выступающим из ее открытого конца, где один кольцевой канал 15 образован между стенкой 16 фурмы 8 и шлангом 9. На Фиг. 3 показана фурма 8, имеющая отверстие 19, и шланг 9, выступающий из отверстия 19, где один кольцевой канал 15 образован между стенкой 16 фурмы 8 и шлангом 9. На Фиг. 4 показана фурма 8 со шлангом 9, выступающим из ее открытого конца, где два кольцевых канала 15а и 15b образованы между стенкой 16 фурмы 8 и шлангом 9.

Входное отверстие 20 в каналы 15, 15а, 15b для охлаждающей среды расположено в части фурмы 8, находящейся вне внутреннего пространства 3 (Фиг. 2-4); напротив, выходное отверстие из каналов 15, 15а, 15b может быть расположено в части фурмы 8, находящейся внутри внутреннего пространства 3 (Фиг. 2 и 3), и может быть образовано отверстием 19, и/или выходное отверстие может быть расположено в части фурмы 8, находящейся вне внутреннего пространства 3 (Фиг. 4), и может быть образовано специальным отверстием 21.

Кроме того, фурма 8 может иметь слой 22 внешней изоляции для термоизоляции фурмы и ее защиты от топочного газа. Слой 22 внешней изоляции выполняют, если необходимо, в зависимости от интенсивности теплоотвода системы охлаждения.

Если охлаждающей средой является воздух и/или другой газ, то:

- когда давление воздуха/другого газа низкое (например, воздух/другой газ подают в каналы 15, 15а, 15b через воздуходувное устройство), обычно требуется слой 22 изоляции;

- когда давление воздуха/другого газа среднее (например, воздух/другой газ подают в каналы 15, 15а, 15b через воздуходувное устройство), слой изоляции 22 обычно не требуется, так как увеличенное давление воздуха/другого газа обеспечивает достаточный отвод тепла;

- когда давление воздуха/другого газа высокое (например, воздух/другой газ подают в каналы 15, 15а, 15b через компрессор), слой изоляции 22 обычно не требуется.

Когда охлаждающей средой является воздух/другой газ, ее можно выгружать во внутреннее пространство 3 бойлера (т.е. фурма 8 может иметь структуру, показанную на Фиг. 2 или 3); фактически, воздух может преимущественно обеспечивать дальнейшее протекание реакции топлива (т.е. это может работать как двухступенчатое сжигание топлива).

Если охлаждающей средой является вода, ее можно подавать в каналы 15, 15а, 15b при среднем давлении, обычно без какой-либо необходимости внешнего изолирующего слоя 22; в этом случае воду можно выгружать либо во внутреннее пространство 3 (как на Фиг. 2 и 3), либо вне внутреннего пространства 3 (как на Фиг. 4).

Если охлаждающей средой является пар:

- его можно подавать в каналы 15, 15а, 15b при низком давлении, обычно без какого-либо использования внешнего изолирующего слоя 22; в этом случае пар выгружают во внутреннее пространство 3 (как фурма, показанная на Фиг. 2 и 3);

- его можно подавать в каналы 15, 15а, 15b при высоком давлении, обычно без какого-либо использования внешнего изолирующего слоя 22; в этом случае пар выгружают вне внутреннего пространства 3 (как фурма, показанная на Фиг. 4).

Естественно, что конкретные конструкции фурмы, наличие внешнего изолирующего слоя и расположение входного отверстия 20 и выходного отверстия, конфигурация каналов 15, 15а, 15b, тип охлаждающего средства и давление охлаждающего средства могут быть любой комбинацией и зависят от конкретных условий.

Фурма 8 предпочтительно снабжена системой позиционирования фурмы для регулирования положения шланга 9 внутри внутреннего пространства 3. В частности, система позиционирования фурмы предназначена для регулирования положения фурмы вдоль ее продольной оси 25.

В одном воплощении, система позиционирования фурмы, предназначенная для регулирования положения фурмы вдоль ее продольной оси, имеет опорную балку 26 фурмы и каретку 27, передвигаемую по опорной балке 26, причем фурма 8 присоединена к каретке 27.

Для переноски шланга 9 также предусмотрен барабан 29, причем барабан 29 предпочтительно не соединен с кареткой 27; он может, например, быть соединен с и поддерживаться опорной балкой 26 или внешним поддерживающим элементом.

Каретка 27 дополнительно поддерживает приводной механизм 11 шланга. Приводной механизм 11 шланга имеет противолежащие колеса 31, через которые проходит шланг 9, и двигатель 32 для приведения колес 31 в движение, так что во время работы колеса 31 приводят в движение шланг 9, а барабан 29 используют только для сматывания или разматывания шланга 9. Систему привода, например, с цепью 36 и двигателем 37 используют для приведения в движение каретки 27 вдоль опорной балки 26. В связи с этим каретка 27 прикреплена к цепи 36 в положении 38.

Кроме того, опорная балка может иметь шарнирное соединение 40 и боковой приводной механизм, содержащий, например, цепь 41, имеющую концы, присоединенные к опорной балке 26, и колеса 42; причем по меньшей мере одно из колес 42 присоединено к двигателю 43 для управления и регулирования бокового положения вдоль стрелок S.

Бойлер 1 дополнительно имеет систему 44 управления для регулирования потока из сопла 10. Преимущественно система 44 управления может быть предназначена для генерации импульсного потока из сопла 10. Например, бойлер может иметь один или более клапанов 45, соединенных с и приводимых в движение системой 44 регулирования для генерации импульсного потока. Дополнительно или альтернативно, реагент может подаваться с помощью насоса, который регулируют для обеспечения импульсного потока. Естественно, возможны и другие средства генерации импульсного потока.

Работа бойлера понятна из того, что описано и проиллюстрировано, и по существу состоит в следующем.

Топливо и окислитель подают во внутреннее пространство 3, где топливо сжигают, генерируя пламя F и топочный газ G, который проходит через бойлер. Топочный газ содержит NOx (в основном, NO и более низкие количества NO2), который нужно, по меньшей мере, частично удалить.

Фурму 8 вводят во внутреннее пространство 3, например, через боковое отверстие боковой трубчатой стенки 2 (но это необязательно и фурму можно вводить во внутреннее пространство, например, со стороны верхней стенки 4 бойлера); отверстие может представлять собой отверстие для разных целей, например, смотровое отверстие или отверстие для специальных целей.

Из фурмы 8 шланг 9 и сопло 10 свисают во внутреннее пространство 3.

Положение сопла можно регулировать по горизонтали и вертикали.

Положение сопла регулируют по вертикали для введения реагента через сопло 10 в зоны, где температура является наилучшей для реакции селективного некаталитического восстановления. Вертикальную регулировку можно выполнять путем запуска двигателя 32 для приведения в движение колес 31 для разматывания/сматывания шланга 9 через фурму 8, как показано с помощью стрелки F1, и регулирования вертикального положения сопла, как показано с помощью стрелки F2.

Положение сопла регулируют вдоль оси 25 (например, горизонтально) для размещения сопла 10 в зонах, где скорость топочного газа (и, следовательно, массоперенос) выше, поскольку основная часть NOx проходит через эти зоны. Положение сопла можно регулировать горизонтально вдоль опорной балки 26 путем запуска двигателя 37 для приведения в движение каретки 27 вдоль опорной балки 26, как показано с помощью стрелки F3. Передвижение каретки 27 приводит к соответствующему перемещению фурмы 8 вдоль опорной балки 26, как показано с помощью стрелки F4.

Кроме того, положение сопла можно регулировать также с возможностью поворота. Это часто не требуется, так как, в частности, для больших бойлеров предусмотрено более одной фурмы; в любом случае, боковая регулировка может сделать регулирование более гибким. В этом случае регулирование может быть выполнено путем запуска двигателя 43 для передвижения цепи 41, как показано с помощью стрелок F5 и, таким образом, поворачивания опорной балки 26 (и закрепленной на ней фурмы 8), как показано с помощью стрелок S.

Положение сопла можно регулировать до запуска бойлера в соответствии с предполагаемыми рабочими условиями, но можно также изменять во время работы бойлера в ответ на изменение рабочих условий, или для более хорошей подстройки положения сопла в текущих рабочих условиях, и/или распределении температуры, и/или распределении скорости топочного газа.

Во время работы бойлера 1 в шланг 9 подают реагент, такой как, например, аммиак или мочевина, из бака 47, при этом реагент проходит через шланг 9 и вводится через сопло 10.

Для введения доступны различные возможности. Предпочтительно реагент вводят вдоль конической поверхности 48, например, через щель, но его также можно вводить через множество отдельных струй, каждая из которых располагается на конической поверхности. Предпочтительно угол А между шлангом 9 и потоком, вводимым через сопло 10, находится в диапазоне 0°<А<180°, более предпочтительно находится в диапазоне 90°<А<180° и еще более предпочтительно находится в диапазоне 135°<А<155°.

Предпочтительным является введение вдоль конической поверхности 48, образующей угол А 90°-180° и предпочтительно 135°-155°, так как это позволяет распылять реагент по площади участков, где температура является однородной. Фактически, температура внутри внутреннего пространства 3 ниже около боковых трубчатых стенок 2 и она ниже вверху (т.е. за пределами пламени); поэтому кривая изотермы имеет форму колокола с концами, направленными вниз и близко расположенными к трубчатым боковым стенкам 2 (Фиг. 11). Таким образом, введение вдоль конической поверхности, имеющей вершину в верхней части и направленной вниз, позволяет реагенту проходить через топочный газ, имеющий по существу однородную или более однородную температуру, чем при других конфигурациях.

На Фиг. 5-10 показаны разные воплощения сопла 10.

На Фиг. 5 показано воплощение, в котором сопло 10 имеет корпус 50 (предпочтительно трубчатой формы), сделанный, например, из стали или другого металла, с присоединенным в нем несущим рычагом 51. Один конец сопла 10 соединен со шлангом 9, а другой конец имеет преграду 53, соединенную с несущим рычагом 51. Преграда 53 совместно с корпусом 50 образует щель 54. Щель 54 может иметь (но необязательно) сужающийся участок прохода из внутреннего пространства корпуса 50 наружу. Во время работы реагент проходит через шланг 9 и поступает в полость корпуса 50, после чего реагент вводится во внутреннее пространство 3 бойлера через щель 54.

На Фиг. 6-8 показано другое воплощение сопла 10. В этом воплощении сопло 10 тоже имеет корпус 50 с несущим рычагом 51, который удерживает один или более (в примере показан только один) промежуточных дисков 56 и преграду 53. В дисках 56 обеспечены отверстия 57 для прохода реагента. Диск 56 образует с корпусом 50 первую щель 54а, а с преградой 53 - вторую щель 54b, причем щели 54а и 54b могут иметь одинаковый размер SZ, но предпочтительно они имеют разный размер SZ, так что реагент, вводимый через них, образует капли разного диаметра, которые испаряются в разных частях бойлера (меньшие капли испаряются быстрее), для более хорошего распределения реагента внутри внутреннего пространства 3. Естественно, возможно наличие более чем одного диска и, следовательно, более двух щелей.

На Фиг. 9 и 10 показан дополнительный пример сопла; в этом воплощении диск 56 имеет край 59, который не является прямым (как в предыдущих примерах), а имеет зигзагообразную или криволинейную форму; размер щели изменяется вдоль края 59 от минимального размера SZ1 до максимального размера SZ2.

Естественно, возможны также воплощения, объединяющие решения, описанные выше, как, например, зигзагообразный край может быть обеспечен только на преграде 53 или как на диске 56, так и на преграде 53, или вместо или в дополнение к краю 59, внутренний край 60 тоже может иметь зигзагообразную форму.

Дополнительно или альтернативно к признакам сопла (например, числу щелей и/или их конфигурации) можно еще улучшить распределение и испарение реагента посредством импульсного введения, регулируемого с помощью системы 44 управления и предпочтительно клапанов 45.

На Фиг. 12 показана зависимость между открытием клапана и временем; ясно, что минимальное открытие 65 клапана, максимальное открытие 66 клапана, продолжительность 67 максимального открытия и линейно изменяющаяся частота могут быть установлены в зависимости от потребностей. Предпочтительно импульсы имеют частоту 0,1-10 Гц.

Во время работы из-за изменения скорости потока скорость выхода из щелей увеличивается и/или уменьшается, что приводит к изменению диаметра капель реагента. Капли разного диаметра испаряются по-разному, так что при импульсном вводе можно достичь большей зоны испарения, чем без него.

В качестве примера, на Фиг. 13 и 14 показан вид сверху области, где капли реагента испаряются внутри внутреннего пространства 3; Фиг. 13 относится к воплощению сопла с разными щелями 54а, 54b (например, сопло может иметь такую конфигурацию, как показана на Фиг. 6-8), а Фиг. 14 относится к воплощению сопла с импульсным вводом реагента (например, сопло может иметь такую конфигурацию, как показана на Фиг. 5).

Из Фиг. 13 понятно, что капли, имеющие меньший диаметр (например, вводимые через щель 54b), испаряются быстрее, чем капли, имеющие больший диаметр (например, вводимые через щель 54а). В этом отношении, кольцевая область 68 определяет зону, где испаряются капли меньшего диаметра, а область 69 определяет зону, где испаряются капли большего диаметра. Из Фиг. 13 понятно, что две (и возможно более чем две) щели обеспечивают испарение на гораздо большей площади, чем в случае использования только одной щели.

На Фиг. 14 показана зона 70, где происходит испарение капель реагента; в этом случае также очевидно, что испарение с импульсным вводом намного больше, чем без импульсного ввода; в качестве примера, линия 71 определяет возможную начальную точку испарения в случае, когда не используется импульсный режим.

После введения и испарения реагент смешивается с топочным газом и проводит известную реакцию селективного некаталитического восстановления для по меньшей мере частичного удаления NOx из топочного газа.

Настоящее изобретение также относится к способу введения реагента из сопла устройства 7 для селективного некаталитического восстановления в камеру сгорания. Способ включает импульсный ввод потока из сопла 10.

Камера сгорания имеет систему 44 управления и один или более клапанов 45, перекрывающих поток, направляемый в сопло 10; Предпочтительно, согласно способу, система 44 управления регулирует клапан 45 для импульсного ввода потока из сопла 10. Кроме того, поток предпочтительно вводится под углом А между шлангом 9 и вводимым потоком, где указанный угол находится в диапазоне 0°<А<180°, предпочтительно в диапазоне 90°<А<180° и более предпочтительно в диапазоне 135°-155°.

Естественно, описанные функции могут быть предусмотрены независимо друг от друга.

На практике используемые материалы и размеры могут быть выбраны по желанию в соответствии с требованиями и уровнем техники.

ССЫЛОЧНЫЕ ОБОЗНАЧЕНИЯ

1 бойлер

2 боковая трубчатая стенка

3 внутреннее пространство

4 верхняя стенка

5 горелка

7 устройство для селективного некаталитического восстановления

8 фурма

9 шланг

10 сопло

11 приводной механизм шланга

15, 15а, 15b охлаждающий канал

16 стенка фурмы

19 боковое отверстие

20 входное отверстие

21 отверстие

22 слой изоляции

25 продольная ось

26 опорная балка

27 каретка

29 барабан

31 колесо

32 двигатель

36 цепь

38 фиксирующее положение

37 двигатель

40 шарнирное соединение

41 цепь

42 колесо

43 двигатель

44 система управления

45 клапан

47 бак

48 коническая поверхность

50 корпус

51 несущий рычаг

53 преграда

54, 54а, 54b щель

56 промежуточный диск

57 отверстие

59 внешний край

60 внутренний край

65 минимальное открытие клапана

66 максимальное открытие клапана

67 продолжительность максимального открытия

68 зона испарения капель меньшего диаметра

69 зона испарения капель большего диаметра

70 зона испарения капель

71 возможная начальная точка испарения капель без импульсного ввода

А угол

F пламя

F1 разматывания/сматывания шланга

F2 регулирование вертикального положения сопла

F3 передвижение каретки на опорной балке

F4 передвижение фурмы

F5 передвижение цепи 42

G топочный газ

S стрелка

SZ, SZ1, SZ2 размер щели

Реферат

Изобретение относится к системе камеры сгорания и устройства для селективного некаталитического восстановления и способу импульсного введения реагента в камеру сгорания. Камера сгорания может представлять собой бойлер, такой как бойлер энергетической установки для выработки электроэнергии, или любую другую камеру сгорания. Устройство для селективного некаталитического восстановления содержит сопло со щелью для введения реагента и систему управления для регулирования потока из сопла, при этом сопло включает корпус и преграду, причем щель образована корпусом и преградой или корпусом и промежуточным диском между корпусом и преградой, и шланг, соединенный с соплом. Поток реагента представляет собой импульсный поток из сопла, регулируемый системой управления таким образом, что во время работы, из-за переменного объемного потока реагента, скорость выхода из щели увеличивается или уменьшается, вызывая изменение диаметра капель реагента. Изобретение обеспечивает большую зону испарения вокруг сопла и, таким образом, обработку большей порции топочного газа путем селективного некаталитического восстановления. 2 н. и 10 з.п. ф-лы, 17 ил.

Комментарии